Сматывающее устройство - RU2629976C2

Код документа: RU2629976C2

Чертежи

Описание

Настоящее изобретение относится к сматывающему устройству для образования сжатых волокнистых рулонов из сжимаемых гибких волокнистых матов.

Для уменьшения размера гибких волокнистых матов является известным сматывать их на самих себя в сжатом состоянии, что делает возможным получить рулоны с уменьшенным диаметром. В частности, является традиционным сматывание вокруг самих волокнистых матов на основе неорганических волокон, в частности стекловолокна или минеральных волокон, которые предназначены для термо- и/или звукоизоляции зданий, транспортных средств или машин. Эти волокнистые маты, которые обычно имеют плотность от 5 до 50 кг/м3, сматываются на себя с высоким уровнем сжатия, таким образом, чтобы уменьшить расходы на транспортировку и хранение.

Операция сматывания волокнистого мата должна выполняться при управляемых условиях для того, чтобы не превысить максимальный допустимый уровень сжатия мата, свыше которого существует риск ухудшения волокон и потенциального связующего агента, образующих мат. Предпочтительно операция сматывания оптимизируется таким образом, что уровень сжатия является постоянным вдоль всей длины мата, и выполняется так, чтобы не повредить волокна и связующий агент. Следовательно, это обеспечивает как то, что размер волокнистого мата в смотанном состоянии является минимальным, так и то, что, когда он разматывается, волокнистый мат восстанавливает свою толщину и свои номинальные изолирующие характеристики.

US 6109560 A описывает сматывающее устройство для сматывания волокнистых матов, содержащее горизонтальный конвейер, задний конвейер и сжимающий ролик, которые ограничивают область сматывания между ними. В этом устройстве третий конвейер размещен над горизонтальным конвейером таким образом, чтобы сходиться с последним по направлению к области сматывания. Третий конвейер предназначен для обеспечения предварительного сжатия волокнистого мата до его входа в область сматывания. В US 6109560 A мат сжимается до уровня сжатия, требуемого для сматывания посредством предварительно сжимающей пластины, которая проходит на передней части третьего конвейера и выступает в область сматывания. Во время операции наматывания мат, размещенный на горизонтальном конвейере, перемещается под предварительно сжимающей пластиной. Это приводит к существенной фрикционной силе в области взаимодействия между матом и предварительно сжимающей пластиной, которая в целом тем больше, чем выше скорость перемещения мата. Однако фрикционная сила этого типа может повредить мат и в частности ухудшить его качества восстановления толщины и, следовательно, его изолирующие качества.

Это представляет собой те недостатки, которые изобретение стремится исключить, более конкретно, посредством предложения сматывающего устройства, которое обеспечивает возможность сматывания волокнистого мата с высоким уровнем сжатия, при этом ограничивая риски повреждения мата, в частности для высоких скоростей перемещения мата.

С этой целью, предметом изобретения является сматывающее устройство для образования волокнистых рулонов из сжимаемых волокнистых матов, содержащее:

- первый конвейер и второй конвейер с направляющими поверхностями, которые образуют острый угол между ними;

- подвижный сжимающий ролик, который размещен в остром угле между направляющими поверхностями, при этом сжимающий ролик и направляющие поверхности ограничивают область сматывания;

- подвижный предварительно сжимающий конвейер, лицевая сторона которого обращена к направляющей поверхности первого конвейера и сходится с последней по направлению к области сматывания, при этом предварительно сжимающий конвейер содержит:

- расположенный ближе по ходу ролик на его конце, который является самым дальним от области сматывания;

- расположенный дальше по ходу узел на его конце, который является самым близким к области сматывания, при этом расположенный дальше по ходу узел имеет криволинейный расположенный дальше по ходу конец; и

- ленту, которая наматывается вокруг расположенного ближе по ходу ролика и расположенного дальше по ходу узла,

отличающееся тем, что обращенная к направляющей поверхности первого конвейера лента удерживается с натяжением на расположенном дальше по ходу узле и образует циркулирующую предварительно сжимающую поверхность для предварительного сжатия волокнистого мата, подлежащего сматыванию, при этом эта предварительно сжимающая поверхность представляет собой предварительно сжимающий элемент, который является самым близким к области сматывания.

В контексте изобретения, предварительно сжимающий элемент подразумевает любой элемент, который во взаимосвязи с направляющей поверхностью первого конвейера, обеспечивает сжатие мата до его входа в область сматывания.

Посредством изобретения, требуемый уровень сжатия мата получается от прижимающей силы, прикладываемой к мату посредством предварительно сжимающей поверхности, которая представляет собой предварительно сжимающий элемент, самый близкий к области сматывания. Еще, предварительно сжимающая поверхность представляет собой роликовый элемент, так как она образована лентой предварительно сжимающего конвейера, которая удерживается с натяжением и циркулирует на расположенном дальше по ходу узле. Следовательно, по сравнению со случаем, в котором прижимающая сила прикладывается к мату посредством скользящего элемента, трение в области взаимодействия между матом и предварительно сжимающей поверхностью существенно уменьшается, что делает возможным лучше сохранять свойства мата.

Предпочтительно предварительно сжимающая поверхность, образованная лентой, удерживающейся с натяжением на расположенном дальше по ходу узле, представляет собой, по существу, плоскую поверхность, которая может прикладывать вдоль всей ее длины гомогенную прижимающую силу к волокнистому мату, размещенному между направляющей поверхностью первого конвейера и предварительно сжимающей поверхностью. В понимании изобретения, по существу, плоская поверхность представляет собой плоскую поверхность, которая, по существу, не имеет неровностей относительно средней плоскости поверхности. Посредством такой, по существу, плоской предварительно сжимающей поверхности, изменения уровня сжатия исключены и, в частности, чередование сжатия и разжатия мата, которые были бы склонны повреждать структуру мата. Это способствует сохранению свойств мата.

Предпочтительно расположенный дальше по ходу узел предварительно сжимающего конвейера имеет длину при нормальной проекции на направляющую поверхность первого конвейера 30 мм или больше, предпочтительно 80 мм или больше. Таким образом, предварительно сжимающая сила, прикладываемая к волокнистому мату до его входа в область сматывания, прикладывается гомогенно ко всей секции мата вдоль расположенного дальше по ходу узла, а не только к уменьшенному участку мата на расположенном дальше по ходу конце предварительно сжимающего конвейера. Следовательно, в расположенной дальше по ходу области предварительно сжимающего конвейера, где уровень предварительного сжатия, прикладываемого к мату, является самым высоким, сжимающая сила на мате распределяется по бόльшей площади поверхности. Это ограничивает риск ухудшения мата, который может возникать в случае, в котором существенная сжимающая сила прикладывается к мату неожиданно и локализованным образом на расположенном дальше по ходу конце предварительно сжимающего конвейера.

В соответствии с предпочтительной характеристикой, расстояние между предварительно сжимающим конвейером и направляющей поверхностью первого конвейера является минимальным на расположенном дальше по ходу конце. В частности, на расположенном дальше по ходу конце, расстояние между предварительно сжимающей поверхностью и направляющей поверхностью первого конвейера, является равным требуемой предварительно сжатой толщине волокнистого мата, входящего в область сматывания.

В соответствии с другой предпочтительной характеристикой, когда сматывающее устройство находится в начальной конфигурации сматывания, расположенный дальше по ходу конец размещен между сжимающим роликом и направляющей поверхностью первого конвейера. Это положение расположенного дальше по ходу конца делает возможным максимально ограничить повторное раздувание мата на выходе из предварительно сжимающего конвейера.

Предпочтительно предварительно сжимающая поверхность наклонена на угол от 5° до 15°, предпочтительно 10° или меньше, относительно направляющей поверхности первого конвейера.

В соответствии с одним аспектом изобретения, предварительно сжимающий конвейер содержит закрывающий элемент, который закрывает ленту на конце предварительно сжимающего конвейера, который является самым близким к области сматывания, при этом оставляя незакрытой предварительно сжимающую поверхность. Этот закрывающий элемент делает возможным исключить какой-либо риск прохода мата между сжимающим роликом и предварительно сжимающим конвейером.

Предпочтительно криволинейный расположенный дальше по ходу конец предварительно сжимающего конвейера имеет радиус кривизны от 5 мм до 40 мм, предпочтительно от 5 мм до 20 мм. Маленький радиус кривизны расположенного дальше по ходу конца делает возможным разместить последний максимально близко к области сматывания, между сжимающим роликом и направляющей поверхностью первого конвейера, таким образом, чтобы максимально ограничить повторное раздувание мата на выходе из предварительно сжимающего конвейера, в частности в начале сматывания.

Предпочтительно во время операции сматывания, скорость циркуляции ленты предварительно сжимающего конвейера по направлению к области сматывания имеет составляющую, параллельную относительно скорости циркуляции направляющей поверхности первого конвейера, причем составляющая имеет такое же направление и такой же модуль, что у последнего. Расположение этого типа уменьшает трение в области взаимодействия между матом и предварительно сжимающей поверхностью и ограничивает сдвиг мата.

В соответствии с одним аспектом изобретения, лента предварительно сжимающего конвейера циркулирует вокруг расположенного ближе по ходу ролика и расположенного дальше по ходу конца, при этом приводясь в движение посредством расположенного ближе по ходу ролика.

В соответствии с одним вариантом осуществления, расположенный дальше по ходу узел представляет собой пластину, обеспеченную с криволинейным ребром ("ножевым краем") в качестве расположенного дальше по ходу конца.

В соответствии с другим вариантом осуществления, расположенный дальше по ходу узел содержит расположенный дальше по ходу ролик в качестве расположенного дальше по ходу конца и узел n дополнительных роликов, где n≥l, каждый из которых имеет свою ось, параллельную оси расположенного дальше по ходу ролика, и которые размещены рядом относительно друг друга и относительно расположенного дальше по ходу ролика во внутренней части ленты, таким образом, что обращенная к направляющей поверхности первого конвейера лента, которая удерживается с натяжением на таком или каждом дополнительном ролике и расположенном дальше по ходу ролике, которые размещены рядом, образует циркулирующую предварительно сжимающую поверхность. По сравнению со случаем, в котором пластина, обеспеченная с криволинейным ребром ("ножевым краем"), используется для наматывания ленты на расположенном дальше по ходу конце предварительно сжимающего конвейера, наличие расположенного дальше по ходу ролика и дополнительных роликов делает возможным уменьшить износ ленты и, следовательно, увеличить ее срок службы. Кроме того, так как расположенный дальше по ходу ролик и дополнительные ролики образуют последовательность роликов, которые размещены рядом относительно друг друга, и лента предварительно сжимающего конвейера удерживается с натяжением и опирается на эту последовательность роликов, прижимающая сила, прикладываемая к мату предварительно сжимающей поверхностью, является, по существу, постоянной вдоль поверхности. Это способствует сохранению свойств мата. В частности, если ролики были бы отдельными, чередование сжатия и разжатия мата могло бы наблюдаться между роликами, которое были бы склонным повреждать структуру мата.

Предпочтительно расположенный дальше по ходу ролик и такой или каждый дополнительный ролик имеют радиус от 5 мм до 40 мм, предпочтительно от 5 мм до 20 мм.

В соответствии с одним аспектом изобретения, предварительно сжимающий конвейер содержит:

- единый расположенный ближе по ходу ролик на его конце, который является самым дальним от области сматывания;

- множество криволинейных расположенных дальше по ходу концов на его конце, который является самым близким к области сматывания, при этом криволинейные расположенные дальше по ходу концы размещены выровненными друг с другом, с их центральными осями, параллельными относительно оси расположенного ближе по ходу ролика; и

- множество лент, при этом каждая лента наматывается вокруг расположенного ближе по ходу ролика и одного из расположенных дальше по ходу концов.

В качестве варианта, единый расположенный ближе по ходу ролик может быть заменен множеством расположенных ближе по ходу роликов, размещенных выровненными относительно друг друга, при этом их оси совпадают, причем каждый расположенный ближе по ходу ролик соответствует одному из расположенных дальше по ходу концов, и каждая лента наматывается вокруг расположенного ближе по ходу ролика и соответствующего расположенного дальше по ходу конца.

Конструкция предварительно сжимающего конвейера с параллельными лентами, как ранее описано, делает возможным ограничить усилия, прикладываемые к каждому из расположенных дальше по ходу концов, и таким образом максимально уменьшить размеры, в частности радиус кривизны, и следовательно размер этих расположенных дальше по ходу концов. Каждый расположенный дальше по ходу конец с уменьшенным радиусом кривизны, в таком случае, может продвигаться дальше в область сматывания между сжимающим роликом и направляющей поверхностью первого конвейера, в частности в начале сматывания. Это способствует ограничению повторного раздувания мата на выходе из предварительно сжимающего конвейера. Кроме того, в случае износа или разрушения одной из лент, поврежденная лента может заменяться независимо от других, что облегчает техническое обслуживание сматывающего устройства.

В соответствии с другими предпочтительными характеристиками, в случае, в котором предварительно сжимающий конвейер имеет конструкцию с параллельными лентами, как ранее описано:

- каждый расположенный дальше по ходу конец представляет собой расположенный дальше по ходу ролик, и предварительно сжимающий конвейер содержит, для каждого расположенного дальше по ходу ролика и каждой соответствующей ленты, узел n дополнительных роликов, где n≥l, каждый из которых имеет свою ось, параллельную оси расположенного дальше по ходу ролика, и которые размещены рядом относительно друг друга и относительно расположенного дальше по ходу ролика во внутренней части ленты, таким образом, что обращенная к направляющей поверхности первого конвейера лента удерживается с натяжением на таком или каждом дополнительном ролике и расположенном дальше по ходу ролике, которые размещены рядом, и образует циркулирующую предварительно сжимающую поверхность;

- предварительно сжимающий конвейер содержит множество закрывающих элементов, при этом каждый закрывающий элемент закрывает одну из лент на конце предварительно сжимающего конвейера, который является самым близким к области сматывания, при этом оставляя незакрытой предварительно сжимающую поверхность, образованную этой лентой.

В соответствии с одним аспектом изобретения, устройство содержит средства для смещения в поступательном движении, во время операции сматывания, предварительно сжимающего конвейера от второго конвейера, параллельно относительно направления циркуляции направляющей поверхности первого конвейера. Предпочтительно скорость циркуляции ленты предварительно сжимающего конвейера вокруг расположенного ближе по ходу ролика и расположенного дальше по ходу конца, в таком случае, регулируется, на протяжении всей операции сматывания, таким образом, что скорость циркуляции ленты предварительно сжимающего конвейера по направлению к области сматывания удерживает свою составляющую, параллельную относительно скорости циркуляции направляющей поверхности первого конвейера, с таким же направлением и таким же модулем, что у последнего, несмотря на обратное перемещение предварительно сжимающего конвейера.

В соответствии с характеристикой, которая может рассматриваться независимо от характеристик, перечисленных выше, и, в частности, независимо от формы предварительно сжимающих элементов сматывающего устройства, сжимающий ролик размещен таким образом, чтобы вращаться на поддерживающем элементе, и сматывающее устройство содержит средства для смещения, во время операции сматывания, поддерживающего элемента относительно рамы устройства, при этом эти средства содержат две пары исполнительных механизмов, которые размещены между поддерживающим элементом и рамой устройства. Два исполнительных механизма одной пары могут размещаться латерально относительно поддерживающего элемента, при этом каждый работает на одном латеральном конце поддерживающего элемента. По сравнению со случаем, в котором приведение в действие сжимающего ролика обеспечено единым рычагом, оснащенным противовесом, осуществление двух пар исполнительных механизмов, например гидравлических, электрических или пневматических исполнительных механизмов, которые воздействуют на сжимающий ролик, делает возможным получить регулируемый диапазон для регулирования положения сжимающего ролика во время операции сматывания. На практике, использование четырех исполнительных механизмов делает возможным получить все траектории для сжимающего ролика, при этом имея жесткое устройство, таким образом, гарантируя строгий контроль положения мата.

Средства для смещения поддерживающего элемента могут быть предназначены для позиционирования сжимающего ролика, во время операции сматывания, на биссектрисе острого угла, образованного между направляющими поверхностями первого и второго конвейеров. Таким образом, относительное расположение разных элементов сматывающего устройства имеет симметрию, которая облегчает регулирование и программирование устройства. На практике, в начале операции сматывания, сжимающий ролик располагается над биссектрисой, для обеспечения возможности образования волокнистой сердцевины, т.е. первого оборота волокнистого рулона, и он затем "приближается к уровню" биссектрисы во время операции сматывания.

В соответствии с характеристикой, которая может рассматриваться независимо от характеристик, перечисленных ранее, и в частности независимо от формы предварительно сжимающих элементов сматывающего устройства, сматывающее устройство содержит, по меньшей мере, два сжимающих ролика с разными диаметрами, которые размещены таким образом, чтобы вращаться на одном и том же поддерживающем элементе, с их осями, параллельными относительно друг друга, при этом поддерживающий элемент имеет возможность поворачиваться вокруг оси, параллельной относительно осей сжимающих роликов, для того, чтобы обеспечить возможность выбора одного из сжимающих роликов для операции сматывания волокнистого мата.

Характеристики и преимущества изобретения станут очевидными в нижеследующем описании нескольких вариантов осуществления сматывающего устройства в соответствии с изобретением, обеспеченных только в качестве примера, и со ссылкой на прилагаемые чертежи, на которых:

- фиг. 1 представляет собой частичный перспективный вид сматывающего устройства в соответствии с первым вариантом осуществления изобретения, при этом сматывающее устройство находится в начальной конфигурации сматывания;

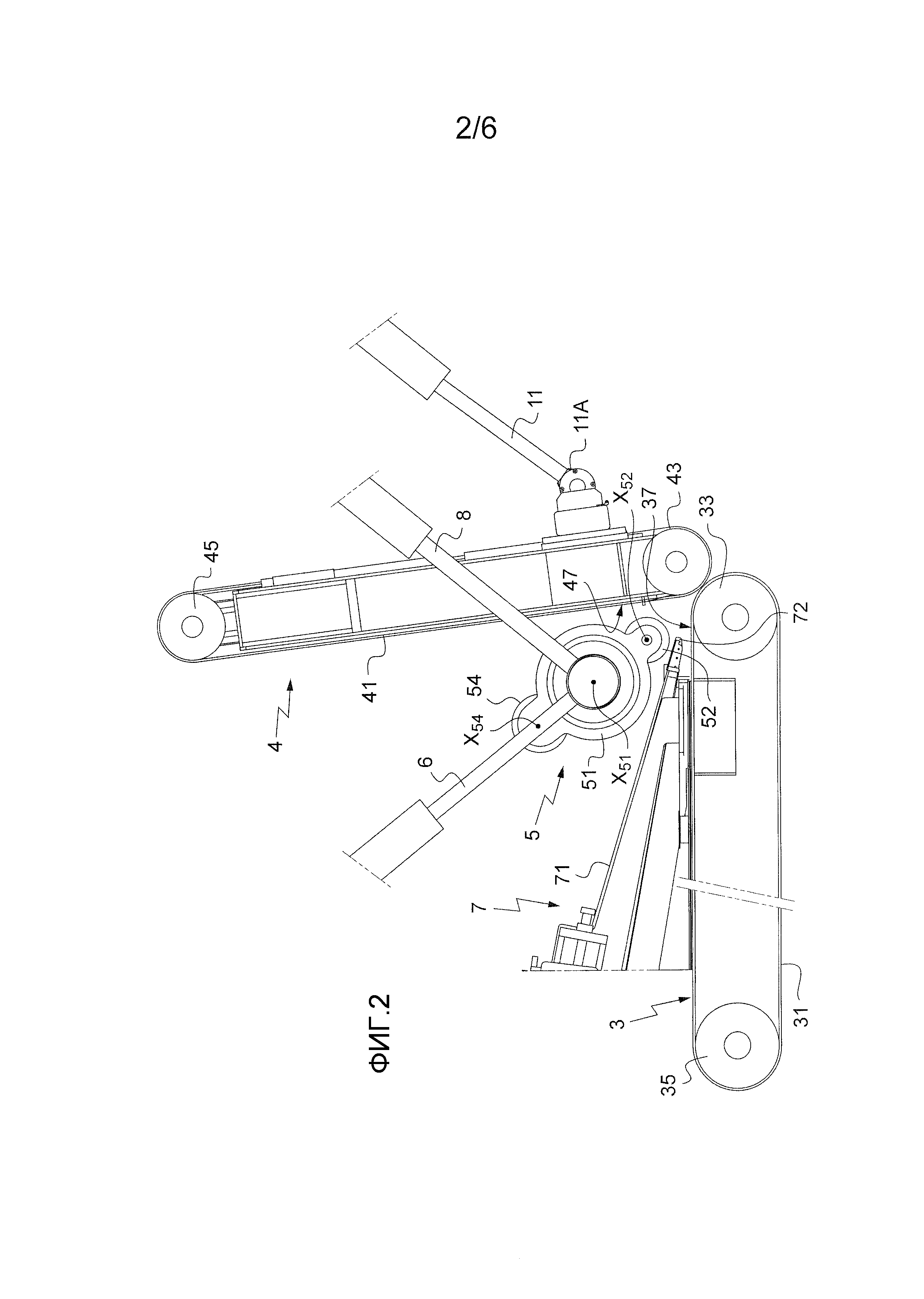

- фиг. 2 представляет собой частичный латеральный вид устройства фиг. 1;

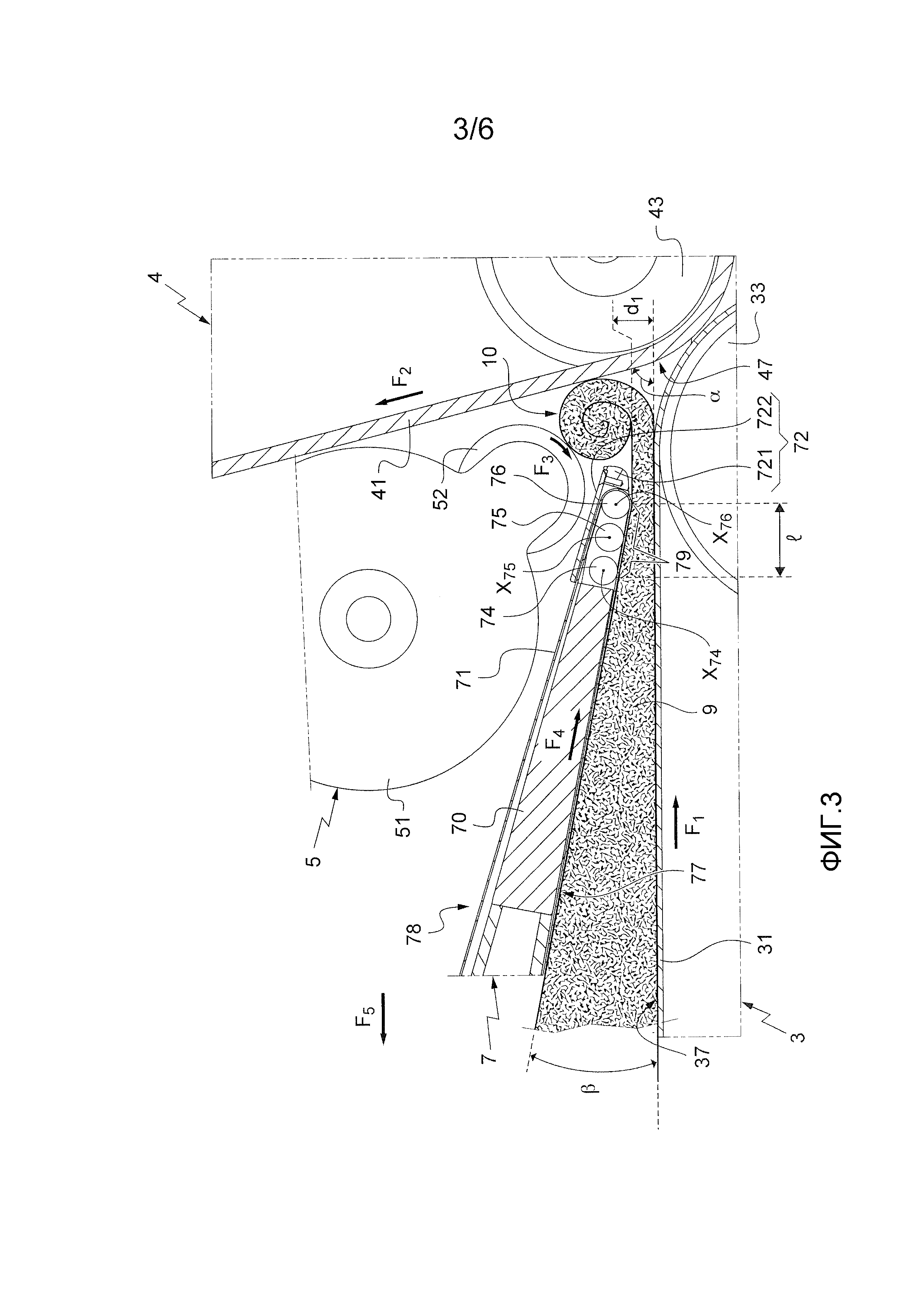

- фиг. 3 представляет собой разрез в увеличенном масштабе области сматывания устройства фиг. 1;

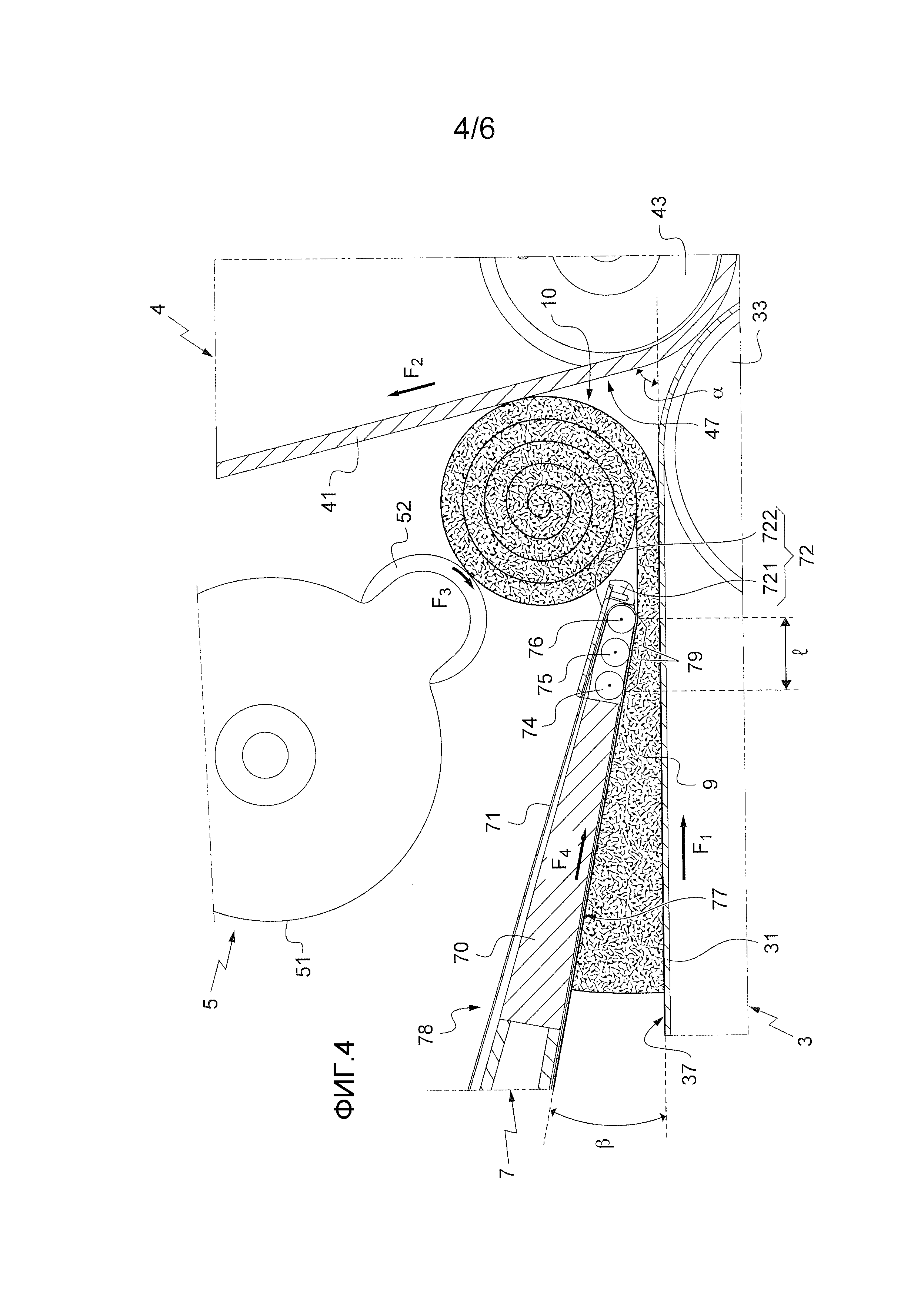

- фиг. 4 представляет собой разрез, аналогичный фиг. 3, при этом сматывающее устройство находится в дальнейшей конфигурации сматывания, близкой к концу сматывания;

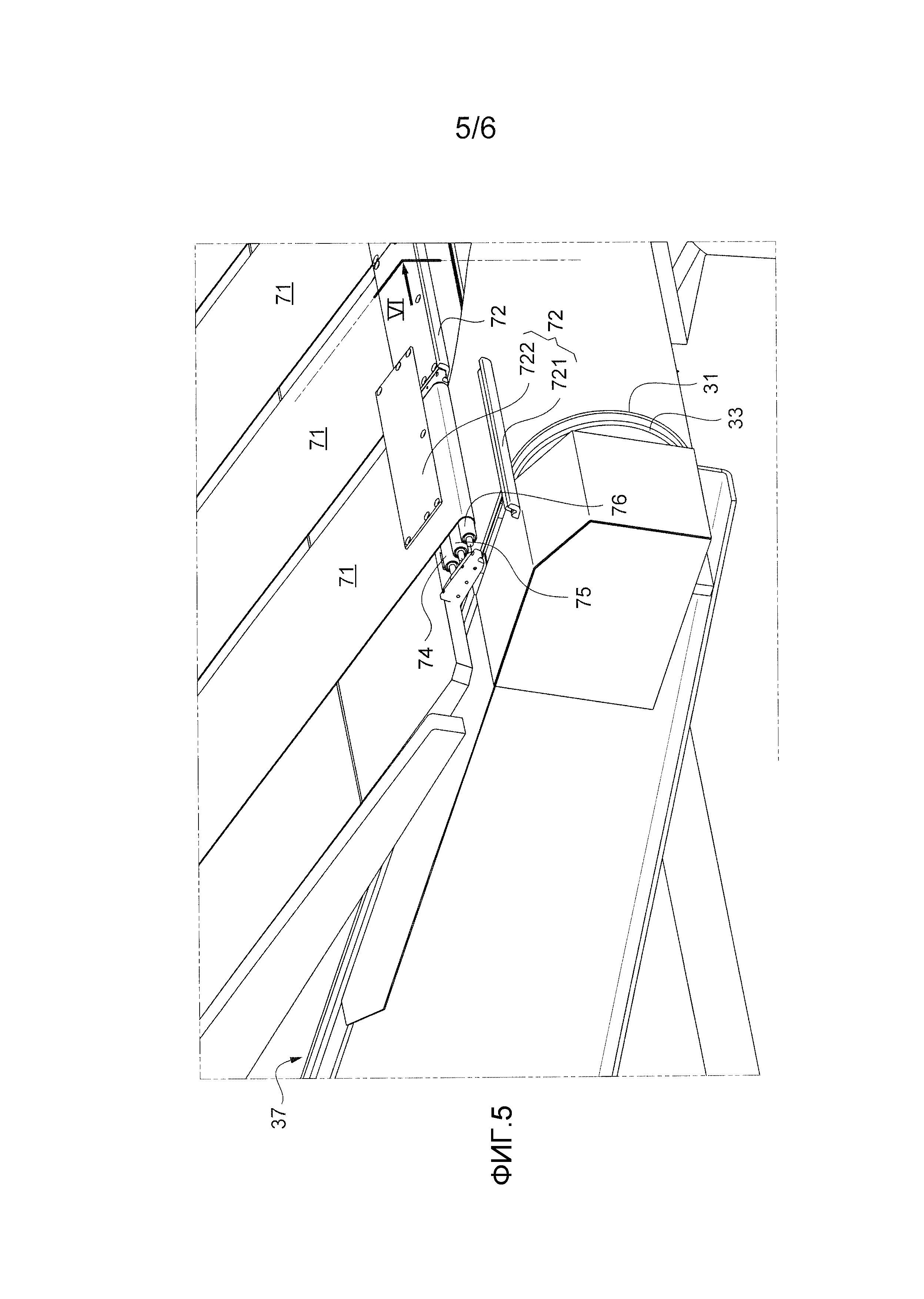

- фиг. 5 представляет собой перспективный вид в соответствии со стрелкой V фиг. 1;

- фиг. 6 представляет собой разрез в увеличенном масштабе в соответствии с плоскостью VI фиг. 5;

- фиг. 7 представляет собой разрез, аналогичный фиг. 6, для сматывающего устройства в соответствии со вторым вариантом осуществления изобретения; и

- фиг. 8 представляет собой разрез, аналогичный фиг. 6, для сматывающего устройства в соответствии с третьим вариантом осуществления изобретения.

С целью ясности, определенные элементы сматывающего устройства были показаны схематично на фиг. 1-8.

Сматывающее устройство 1, показанное на фигурах, предназначено для сматывания сжимаемых гибких волокнистых подстилок, в частности волокнистых матов с изолирующими свойствами, выполненных из неорганических волокон, таких как стекловолокна или минеральные волокна. Устройство 1 содержит раму 2, которая поддерживает горизонтальный конвейер 3. Горизонтальный конвейер 3 содержит бесконечную ленту 31, которая намотана вокруг двух роликов 33 и 35 с горизонтальными параллельными осями. 37 обозначает верхнюю поверхность горизонтального конвейера 3, которая представляет собой направляющую поверхность, предназначенную для размещения и направления волокнистого мата 9 в направлении стрелки F1 на фиг. 3.

Устройство 1 также содержит задний конвейер 4, содержащий бесконечную ленту 41, которая намотана вокруг двух роликов 43 и 45 с горизонтальными параллельными осями. 47 обозначает поверхность заднего конвейера 4, которая обращена к поверхности 37 горизонтального конвейера. Поверхность 47 представляет собой направляющую поверхность, которая предназначена для размещения и направления волокнистого мата 9 в направлении стрелки F2 на фиг. 3. Задний конвейер 4 размещен таким образом, чтобы поворачиваться на первом конце 11А гидравлического исполнительного механизма 11, второй конец которого шарнирно соединен на раме 2. Для операции сматывания, задний конвейер 4 размещается относительно горизонтального конвейера 3 таким образом, что направляющие поверхности 37 и 47 образуют между ними острый угол α от 60° до 90°, предпочтительно приблизительно 75°. Традиционным образом, задний конвейер 4 может подниматься от горизонтального конвейера 3 под воздействием исполнительного механизма 11, для обеспечения возможности выпуска волокнистого рулона в конце операции сматывания.

Устройство 1 дополнительно содержит сжимающий узел 5, содержащий два сжимающих ролика 52 и 54, которые размещены на одном и том же поддерживающем элементе 51. Ролики 52 и 54 имеют разные диаметры, соответственно меньший диаметр для ролика 52, например, приблизительно 125 мм и бόльший диаметр для ролика 54, например, приблизительно 190 мм. Ролики 52 и 54 размещены таким образом, чтобы вращаться на поддерживающем элементе 51 с их осями X52 и X54, горизонтальными и параллельными, перпендикулярно относительно направления F1 продвижения мата. Кроме того, поддерживающий элемент 51 выполнен с возможностью поворота вокруг оси X51, параллельной относительно осей X52 и X54 двух сжимающих роликов, для того, чтобы обеспечивать возможность выбора одного из сжимающих роликов 52, 54 для операции сматывания волокнистого мата. На фигурах сжимающий ролик 52 был выбран для приведения в действие во время операции сматывания. Во время операции сматывания, выбранный сжимающий ролик вращается вокруг своей оси X52 или X54 вращения в направлении, показанном стрелкой F3 на фиг. 3. Как можно ясно видеть на фиг. 3 и 4, приводящийся в действие сжимающий ролик и направляющие поверхности 37, 47 конвейеров 3 и 4 ограничивают между ними область 10 сматывания, в которой образуется волокнистый рулон.

В частности, два сжимающих ролика 52 и 54, размещенных на одном и том же поддерживающем элементе 51, обеспечивают возможность выбора сжимающего ролика, который является наиболее подходящим в соответствии с характеристиками волокнистого мата, подлежащего сматыванию, в частности для поддерживания качества мата в начале сматывания. В действительности, в начале операции сматывания, мат может сгибаться и сжиматься локально неуправляемым образом в области 10 сматывания, что может повреждать мат или его верхний слой и вызывать неравномерности восстановления толщины. Часть подвергнутого воздействую мата в целом тем короче, чем меньше диаметр сжимающего ролика. Однако, чем меньше диаметр сжимающего ролика, тем больше риск разделения передней секции мата, когда он переворачивается на этапе образования сердцевины. Для толстого мата, длина мата, которая образует сердцевину, является небольшой, таким образом, что использование сжимающего ролика с бόльшим диаметром является допустимым. С другой стороны, для более тонкого мата, является предпочтительным использовать сжимающий ролик меньшего диаметра.

Поддерживающий элемент 51 для сжимающих роликов соединен с рамой 2 устройства посредством двух пар гидравлических исполнительных механизмов 6, 8, которые предназначены для смещения поддерживающего элемента 51, и сжимающих роликов, которые выполнены за одно целое с ним, во время операции сматывания. Таким образом, положение сжимающего ролика 52 или 54, который приводится в действие во время операции сматывания, является регулируемым, и сжимающий ролик может удаляться от направляющей поверхности 37 горизонтального конвейера 3 по мере увеличения диаметра волокнистого рулона в результате сматывания мата. Как можно видеть на фиг. 1, каждый латеральный конец поддерживающего элемента 51 соединен с исполнительным механизмом 6 и с исполнительным механизмом 8. Наличие двух пар исполнительных механизмов 6, 8, воздействующих на латеральные концы поддерживающего элемента 51, делает возможным получить любую траекторию для приводящегося в действие сжимающего ролика, при этом имея жесткое устройство. В частности, четыре исполнительных механизма 6, 8 могут быть предназначены для позиционирования сжимающего ролика 52 или 54, который приводится в действие во время операции сматывания, на биссектрисе угла α, образованного между направляющей поверхностью 37 горизонтального конвейера 3 и направляющей поверхностью 47 заднего конвейера 4.

Устройство 1 также содержит третий конвейер 7, известный как предварительно сжимающий конвейер, который размещен выше горизонтального конвейера 3, таким образом, что его лицевая сторона 77, которая расположена обращенной к направляющей поверхности 37, сходится с последней по направлению к области 10 сматывания. Предварительно сжимающий конвейер 7 предназначен для обеспечения предварительного сжатия волокнистого мата до требуемого уровня сжатия до входа мата в область 10 сматывания. Как показано на фиг. 1 и 5, предварительно сжимающий конвейер 7 содержит множество бесконечных лент 71, которые являются параллельными относительно друг друга и приводятся в движение в направлении стрелки F4 на фиг. 3. На его конце, который является самым дальним от области 10 сматывания, предварительно сжимающий конвейер 7 содержит единый расположенный ближе по ходу ролик 73, вокруг которого намотаны все ленты 71. Предварительно сжимающий конвейер 7 также содержит тело 70, размещенное во внутренней части лент 71, которое имеет форму "V", сходящуюся по направлению к области 10 сматывания.

В первом варианте осуществления, показанном на фиг. 1-6, предварительно сжимающий конвейер 7 содержит на его конце, который является самым близким к области 10 сматывания, множество расположенных дальше по ходу роликов 76, которые размещены выровненными относительно друг друга, при этом их оси X76 совпадают и являются параллельными с осью расположенного ближе по ходу ролика X73, которая является горизонтальной. Каждый расположенный дальше по ходу ролик 76 используется для наматывания одной из лент 71.

Как можно ясно видеть на фиг. 3-6, предварительно сжимающий конвейер 7 содержит, для каждого расположенного дальше по ходу ролика 76 и каждой соответствующей ленты 71, два дополнительных ролика 74 и 75, каждый из которых имеет свою ось X74 или X75, параллельную оси X76 расположенного дальше по ходу ролика, и которые размещены во внутренней части ленты 71. Во внутренней части ленты 71, первый дополнительный ролик 74 размещен рядом относительно второго дополнительного ролика 75, который сам размещен рядом относительно расположенного дальше по ходу ролика 76. Таким образом, обращенная к направляющей поверхности 37 горизонтального конвейера 3 лента 71, которая удерживается с натяжением и опирается на расположенный дальше по ходу узел, образованный дополнительными роликами 74 и 75 и расположенным дальше по ходу роликом 76, которые размещены рядом, задает циркулирующую предварительно сжимающую поверхность 79. Предварительно сжимающий конвейер 7 содержит средства для натяжения каждой ленты 71, не показанные на фигурах, которые размещены на стороне 78 предварительно сжимающего конвейера, противоположной от горизонтального конвейера 3.

Предпочтительно конструкция предварительно сжимающего конвейера 7, содержащего множество параллельных лент 71, делает возможным ограничить усилия, прикладываемые к каждому из расположенных дальше по ходу роликов 76, и таким образом максимально уменьшить диаметр этих роликов 76. В этом варианте осуществления каждый расположенный дальше по ходу ролик 76 имеет радиус 15 мм, и дополнительные ролики 74 и 75 также выбраны с радиусом 15 мм. В более общем смысле, изобретение делает возможным использовать расположенные дальше по ходу и дополнительные ролики с радиусами от 5 мм до 40 мм, предпочтительно от 5 мм до 20 мм. Как показано на фиг. 3, каждый расположенный дальше по ходу ролик 76 размещен, в начале конфигурации сматывания, между приводящимся в действие сжимающим роликом 52 и направляющей поверхностью 37 горизонтального конвейера 3. Это расположение является возможным благодаря ограниченному диаметру каждого расположенного дальше по ходу ролика 76.

Предварительно сжимающая поверхность 79, образованная лентой 71, которая удерживается с натяжением на роликах 74, 75 и 76, представляет собой гомогенную поверхность с длиной l, приблизительно 90 мм при нормальной проекции на направляющую поверхность 37 горизонтального конвейера 3. Предварительно сжимающая поверхность 79, таким образом, может прикладывать, по существу, гомогенную прижимающую силу на секцию волокнистого мата с длиной приблизительно 90 мм, до входа мата в область 10 сматывания.

Для предотвращения какого-либо риска захватывания волокнистого мата в промежуточное пространство, заданное между приводящимся в действие сжимающим роликом 52 и лентами 71, предварительно сжимающий конвейер 7 содержит множество закрывающих элементов 72, причем каждый закрывающий элемент 72 закрывает одну из лент 71 на конце предварительно сжимающего конвейера, который является самым близким к области 10 сматывания, при этом оставляя незакрытой предварительно сжимающую поверхность 79, образованную этой лентой 71. Как показано на фиг. 6, каждый закрывающий элемент 72 проходит на стороне 78 предварительно сжимающего конвейера, противоположной относительно горизонтального конвейера 3, обращенным к соответствующему расположенному дальше по ходу ролику 76, не проходя за дополнительные ролики 74 и 75.

Угол β наклона предварительно сжимающей поверхности 79 относительно направляющей поверхности 37 составляет, приблизительно, 10°. В более общем смысле, угол предпочтительно составляет от 5° до 15°, предпочтительно равен или меньше 10°. Расстояние d1 между предварительно сжимающим конвейером 7 и направляющей поверхностью 37 горизонтального конвейера 3 выбрано таким образом, чтобы быть минимальным на каждом расположенном дальше по ходу ролике 76. Таким образом, требуемый уровень сжатия мата, который входит в область сматывания, достигается, по меньшей мере, на расположенном дальше по ходу ролике предварительно сжимающего конвейера. Расстояние d1 между предварительно сжимающей поверхностью 79 на расположенном дальше по ходу ролике 76 и направляющей поверхностью 37 первого конвейера является регулируемым и равно требуемой предварительно сжатой толщине волокнистого мата, входящего в область сматывания. Положение, в начале сматывания, расположенного дальше по ходу ролика 76 между сжимающим роликом 52 и направляющей поверхностью 37 первого конвейера делает возможным максимально ограничить повторное раздувание мата на выходе из предварительно сжимающего конвейера 7.

Во втором и третьем вариантах осуществления, показанных на фиг. 7 и 8, каждое сматывающее устройство отличается от устройства в первом варианте осуществления только конструкцией расположенного дальше по ходу узла его предварительно сжимающего конвейера 7.

В частности, на фиг. 7 предварительно сжимающий конвейер 7 не имеет дополнительных роликов, и тело 70' проходит до тех пор, пока оно не будет размещаться рядом с последовательностью расположенных дальше по ходу роликов 76. Таким образом, во втором варианте осуществления, для каждого расположенного дальше по ходу ролика 76 и каждой соответствующей ленты 71, циркулирующая предварительно сжимающая поверхность 79 образована обращенной к направляющей поверхности 37 горизонтального конвейера 3 лентой 71, которая удерживается с натяжением и опирается на расположенный дальше по ходу узел, образованный расположенным дальше по ходу концом тела 70' и расположенным дальше по ходу роликом 76, который размещен рядом относительно него.

На фиг. 8 предварительно сжимающий конвейер 7 не имеет ни дополнительных роликов, ни расположенных дальше по ходу роликов. В этом третьем варианте осуществления расположенный дальше по ходу конец, вокруг которого намотана каждая из лент 71, образован криволинейным ребром 761 тонкой пластины 76' ("ножевым краем"), которое проходит от расположенного дальше по ходу конца тела 70 по направлению к области 10 сматывания. Для каждой ленты 71 циркулирующая предварительно сжимающая поверхность 79, в таком случае, образована обращенной к направляющей поверхности 37 горизонтального конвейера 3 лентой 71, которая удерживается с натяжением и опирается на расположенный дальше по ходу узел, образованный плоской частью 762 и криволинейным ребром 761 пластины 76'. В этом варианте осуществления каждое криволинейное ребро 761, с центром на центральной оси X761, имеет радиус кривизны, приблизительно, 10 мм. В более общем смысле, радиус кривизны предпочтительно составляет от 5 мм до 40 мм.

Для трех вариантов осуществления, описанных ранее, сматывающее устройство 1 работает следующим образом.

Волокнистый мат 9, размещенный на горизонтальном конвейере 3, приводится в движение совместно посредством горизонтального конвейера 3 и посредством предварительно сжимающего конвейера 7 по направлению к области 10 сматывания. Как показано на фиг. 3, мат 9 сжимается между направляющей поверхностью 37 горизонтального конвейера 3 и лицевой стороной 77 предварительно сжимающего конвейера 7. Для ограничения сдвига мата 9 скорость циркуляции ленты 71 предварительно сжимающего конвейера 7 относительно рамы 2 предпочтительно регулируется таким образом, что ее составляющая, направленная параллельно относительно направления F1 циркуляции направляющей поверхности 37 горизонтального конвейера 3, т.е. ее горизонтальная составляющая в показанном примере, имеет такое же направление и такой же модуль, что и скорость циркуляции направляющей поверхности 37 относительно рамы.

В области 10 сматывания, посредством комбинированного приведения в движение горизонтального конвейера 3, заднего конвейера 4 и сжимающего ролика 52, образуется волокнистая сердцевина, которая соответствует первому обороту волокнистого рулона. Во время сматывания, контактное давление, прикладываемое сжимающим роликом 52, управляется посредством четырех исполнительных механизмов 6 и 8, таким образом, что волокнистый рулон, который образуется, остается, по существу, цилиндрическим.

Когда сматывание продолжается, и диаметр волокнистого рулона увеличивается, предварительно сжимающий конвейер 7 смещается в направлении стрелки F5 на фиг. 3. Горизонтальная составляющая скорости циркуляции ленты 71 увеличивается в соответствии со скоростью обратного перемещения предварительно сжимающего конвейера 7, для того, чтобы предотвратить сдвиг мата 9.

Как очевидно из предшествующего описания, сматывающее устройство в соответствии с изобретением делает возможным ограничить трение, прикладываемое к волокнистому мату, когда он сматывается, и таким образом ограничить риски повреждения мата, даже для высоких скоростей перемещения мата. Кроме того, в результате уменьшенных размеров расположенного дальше по ходу конца предварительно сжимающего конвейера, сматывающее устройство в соответствии с изобретением имеет улучшенную компактность, при этом поддерживая высокий уровень сжатия волокнистого мата.

Изобретение не ограничено на описанных и показанных примерах.

В частности, в контексте изобретения, предварительно сжимающий конвейер может содержать единую ленту 71 и единый расположенный дальше по ходу конец 76, 761. В случае, когда он содержит множество лент 71 и расположенных дальше по ходу концов 76, 761, предварительно сжимающий конвейер также может содержать множество расположенных ближе по ходу роликов, вместо единого расположенного ближе по ходу ролика 73, при этом каждый расположенный ближе по ходу ролик соответствует одному из расположенных дальше по ходу концов, и каждая лента наматывается вокруг расположенного ближе по ходу ролика и соответствующего расположенного дальше по ходу конца. Кроме того, в первом варианте осуществления количество дополнительных роликов 74, 75 может быть другим нежели два, и, в частности, предварительно сжимающий конвейер может содержать количество n≥l дополнительных роликов, при этом n предпочтительно равно 1, 2 или 3.

Осуществление двух пар исполнительных механизмов, размещенных между поддерживающим элементом и рамой устройства для смещения поддерживающего элемента 51 сжимающего ролика, также может выполняться в контексте сматывающего устройства с предварительно сжимающими средствами любого типа, которые, в частности, отличаются от конвейера 7 с циркулирующей предварительно сжимающей поверхностью, как описано ранее.

Аналогичным образом, осуществление двух пар исполнительных механизмов может выполняться для смещения традиционного поддерживающего элемента сжимающего ролика, который поддерживает единый сжимающий ролик, вместо двух сжимающих роликов, которые могут выбираться, как описано ранее.

Использование поддерживающего элемента сжимающего ролика, который поддерживает, по меньшей мере, два сжимающих ролика, которые могут выбираться, также может рассматриваться для сматывающего устройства с предварительно сжимающими средствами любого типа, которые, в частности, отличаются от конвейера 7 с циркулирующей предварительно сжимающей поверхностью, и средствами для смещения поддерживающего элемента сжимающих роликов любого типа, которые, в частности, отличаются от двух пар исполнительных механизмов 6, 8.

Реферат

Изобретение относится к области устройств для намотки. Сматывающее устройство для образования волокнистых рулонов содержит первый конвейер, второй конвейер, подвижный сжимающий ролик, подвижный предварительно сжимающий конвейер и ленту. Подвижный сжимающий ролик ограничивает область сматывания между направляющих поверхностей конвейеров. Предварительно сжимающий конвейер содержит ролик на ближнем по ходу конце, узел с криволинейным концом на дальнем по ходу конце и наматываемую вокруг них ленту. Лента образует циркулирующую предварительно сжимающую поверхность. Сжимающая поверхность является самым близким к области сматывания элементом. 19 з.п. ф-лы, 8 ил.

Комментарии