Барабан одноразового использования - RU2131392C1

Код документа: RU2131392C1

Чертежи

Описание

Настоящее изобретение относится к барабану одноразового использования, не содержащему металлических деталей, предназначенному для непрерывного гибкого объекта, имеющему диаметр в диапазоне 200-1200 мм, содержащему цилиндрическую втулку постоянной формы с параллельными торцевыми поверхностями и с заданным внутренним диаметром Dhi, два круглых торцевых элемента и две центральные пробки с центральным отверстием для шпинделя, предназначенного для наматывания и сматывания объекта, причем каждый торцевой элемент имеет центральное отверстие для установки втулки, торцевой элемент и центральная пробка предназначены для установки между ними и прочного зажима концевой части втулки для образования фрикционного соединения, указанная центральная пробка имеет переднюю расширяющую часть, установленную для расширения втулки при аксиальном введении центральной пробки во втулку, и смежную фрикционную часть, предназначенную для обеспечения фрикционного контактного взаимодействия с втулкой после полного введения центральной пробки во втулку, и для взаимодействия с торцевым элементом, смонтированным радиально вне ее, так что втулка прочно зажата с помощью фрикционного контактного взаимодействия между центральной пробкой и торцевым элементом, при этом указанные расширяющая часть и фрикционная часть вместе имеют аксиальный размер, который на 50-200% больше толщины одного торцевого элемента. Настоящее изобретение также относится к способу изготовления такого барабана одноразового использования, не содержащего металлических деталей.

Известно применение барабанов одноразового использования размером 400 мм, причем этот размер относится к диаметру торцевых деталей. Эти барабаны одноразового использования сконструированы таким образом, что соединение между торцевыми деталями и втулкой, образующей каркас, не является достаточно прочным, чтобы использовать такие барабаны для размеров более 500 мм. Вследствие этого для этих размеров еще используют деревянные барабаны обычного типа. Однако такие деревянные барабаны дороги и должны быть поэтому использованы повторно, чтобы сделать транспортировку кабеля и каната в общем более экономичной. Однако система возврата функционирует самым неудовлетворительным образом, делая в соответствии с этим транспортировку кабеля или каната менее экономичной. Другой недостаток заключается в том, что торцевые детали деревянных барабанов, выполненные из соединенных вместе гвоздями досок, просто разрушаются. Такое разрушение деревянных элементов представляет значительную опасность для людей, которым часто приходится работать с барабанами в трудных условиях, а также намотанный на барабан кабель или канат просто разрушается, когда его сматывают с вращающегося деревянного барабана, в частности, если кабель или канат сматывают с катушки в направлении, не перпендикулярном оси вращения барабана. Разрушение может быть столь серьезным, что вся катушка кабеля или каната или часть ее должны быть отбракованы. Имеют также место перерывы, то есть задерживается работа лежащих кабелей или канатов. Другая проблема, с которой сталкиваются при использовании указанных деревянных барабанов, заключается в том, что центр вращения обычно не совпадает с центром втулки и по этой причине не совпадает с центральной осью катушки. Это является крайне неудовлетворительным и совершенно недопустимым, например, для волоконно-оптического кабеля, который очень чувствителен и может просто разрушиться в результате несовпадения центров в процессе наматывания или сматывания. Деформация, связанная с природой древесины, и дефекты или трудности при изготовлении деревянных барабанов вносят вклад в несовпадение центров. Одно предложение, направленное на уменьшение этой проблемы, заключалось в замене деревянного каркаса барабана, изготовленного из досок, железной втулкой. Однако это предложение не решает всех проблем, а также создает новые проблемы, например увеличение массы и увеличение стоимости.

Желательно также быть способным сжигать дешевые барабаны без каких-либо металлически отходов. До настоящего времени это требование было невозможно удовлетворить в случае рассматриваемых в этой заявке размеров (до 1200 мм), поскольку такие барабаны собирают при использовании различных металлических деталей, например гвоздей и болтов.

Другой проблемой является то, что поставляемый барабан не используют при его емкости, поскольку покупатели заказывают меньшие количества кабеля (и так далее), чем может удерживать барабана и, как правило, для заказанной длины не имеется стандартного барабана другого приемлемого размера. По этой причине желательно также быть способом просто регулировать емкость барабана одноразового использования до заказанной длины кабеля (и так далее), давая возможность в соответствии с этим экономить материал, а также место при хранении и транспортировке.

Задачей настоящего изобретения является исключение вышеупомянутых проблем и обеспечение барабана одноразового использования, который заменит обычные деревянные барабаны размером до 1200 мм (наружный диаметр торцевой детали) и который удовлетворяет указанным требованиям.

Технический

результат достигается тем, что в металлическом барабане одноразового использования периферийная поверхность расширяющейся части

является конической или изогнуто в направлении наружу и имеет заданный

диаметр D1, измеряемый как можно дальше от фрикционной части, и заданный диаметр D2 у сопряжения с фрикционной частью,

периферийная поверхность фрикционной части является конической, цилиндрической

или изогнутой в направлении наружу и имеет заданный диаметр D3, измеряемый как можно дальше от расширяющей части, где D1

≤ Dhi, D2 > Dhi, а именно на 2-10 мм, D3 ≥ D2 или <

D2, тем что расширяющаяся часть имеет коническую поверхность с конусностью менее 10o и более 3o,

предпочтительно более 5o, или изогнутую поверхность, которая образует

коническую поверхность сопряжения при указанных двух диаметрах D1 и D2, с одинаковой конусностью, и тем, что

фрикционная часть имеет цилиндрическую поверхность, где D3 = D2, или положительную

коническую поверхность, где D3 > D2 с конусностью менее 6o, предпочтительно менее 3o,

которая в каждом случае меньше конусности конической расширяющей части, или

отрицательную коническую поверхность, где D3 < D2 с конусностью менее 3o, или изогнутую поверхность,

которая образует положительную или в альтернативном варианте отрицательную

коническую поверхность сопряжения, где D3>D2 и D3

Торцевые элементы по этой причине параллельно смещают в противоположном направлении друг от друга и запрессовывают поверх расширенных концевых частей втулки до тех пор, пока указанные торцевые элементы не совместятся в радиальном направлении с фрикционными частями центральных пробок.

Выражения "аксиальное введение", "размещенные аксиально" и "запрессованные в аксиальном направлении" означают, что центральная пробка допускает положение под прямыми углами к центральной оси втулки, что центральные оси центральной пробки и втулки совпадают и что центральную пробку смещают параллельно во втулке.

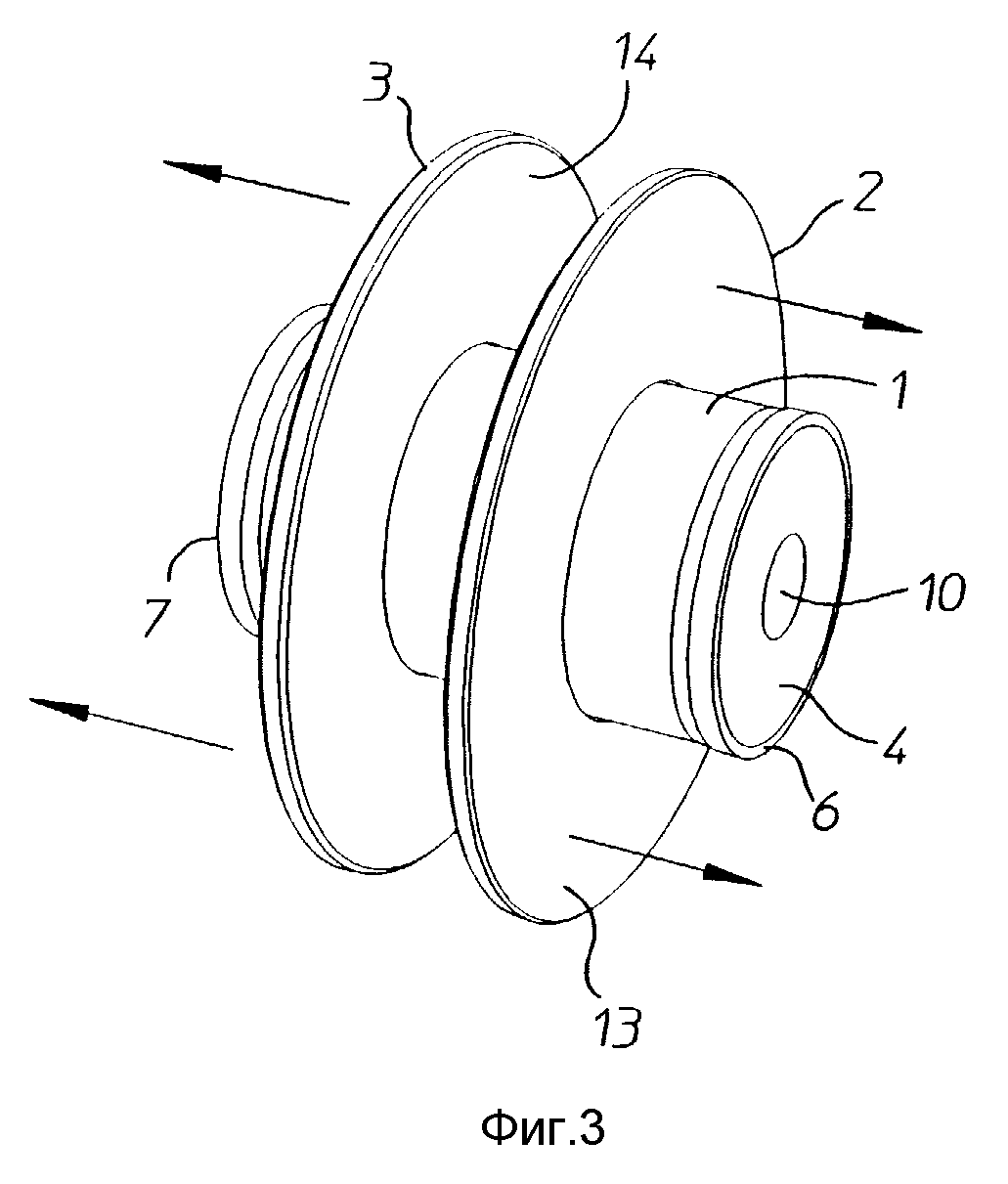

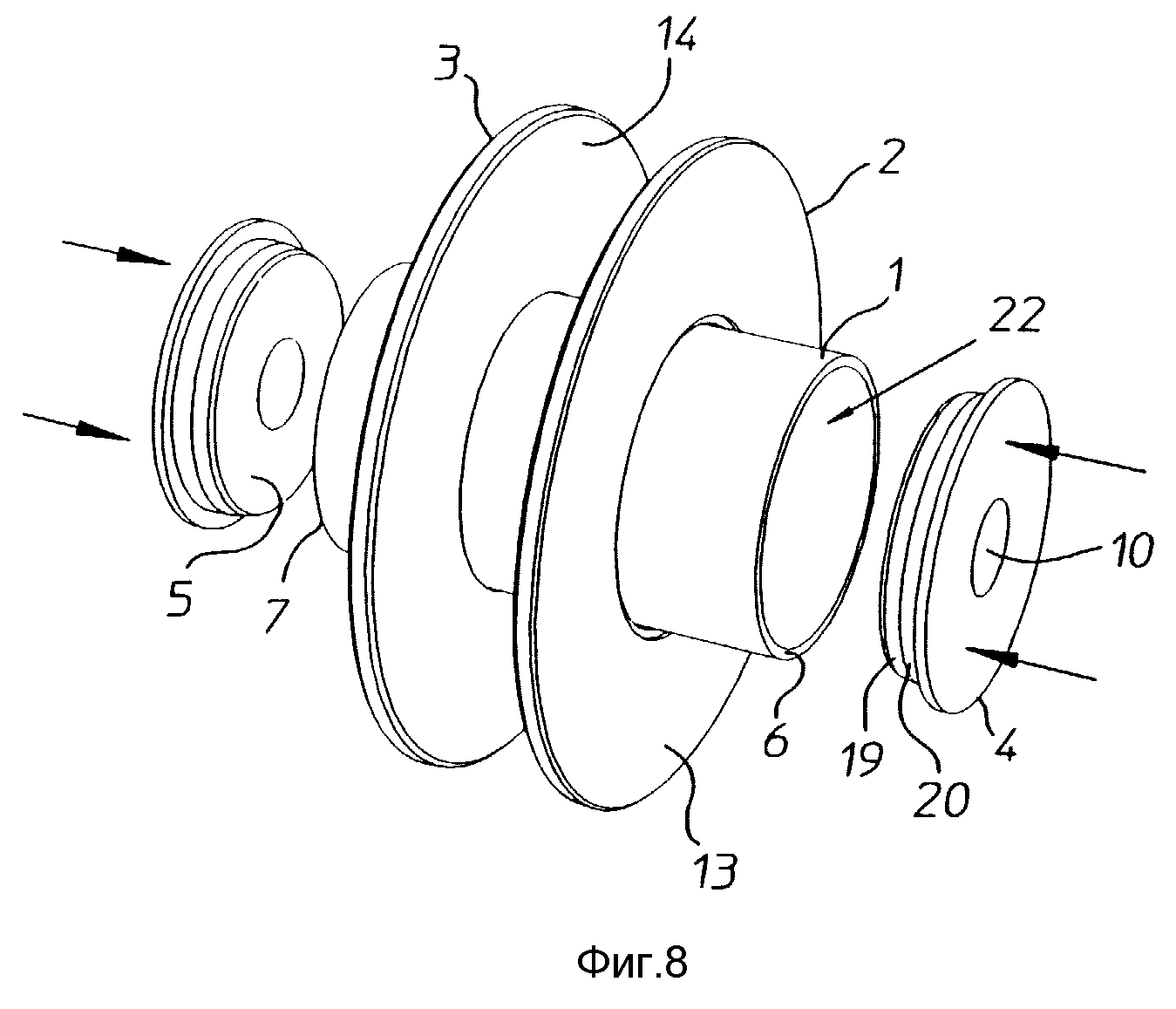

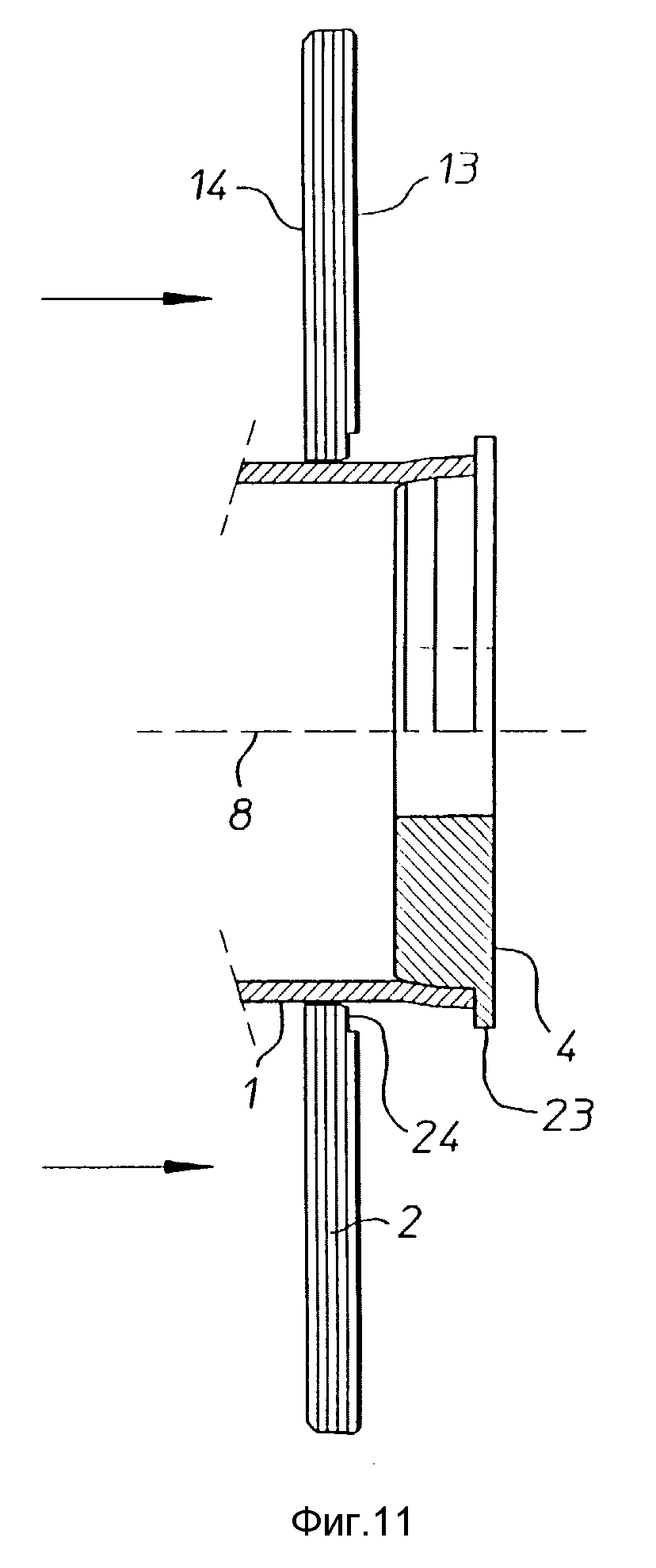

Далее настоящее изобретение будет описано со ссылкой на чертежи, где на фиг. 1 - изометрическое изображение барабана, соответствующего настоящему изобретению, одноразового использования; на фиг. 2 и 3 - изометрические изображения деталей барабана одноразового использования и различные этапы при изготовлении барабана (одноразового использования), соответствующего барабану, показанному на фиг. 1; на фиг. 4 - 6 - продольные разрезы деталей барабана одноразового использования и различные этапы при изготовлении барабана (одноразового использования), соответствующего барабану, показанному на фиг. 1; на фиг. 7 - изометрическое изображение барабана (одноразового использования), соответствующего второму варианту воплощения настоящего изобретения; на фиг. 8 и 9 - изометрические изображения деталей барабана одноразового использования и различные этапы при изготовлении барабана (одноразового использования), соответствующего барабану, показанному на фиг. 7; на фиг. 10 - 12 - продольные разрезы деталей барабана одноразового использования и различные этапы при изготовлении барабана (одноразового использования), соответствующего барабану, показанному на фиг. 7.

На фиг. 1 приведено изометрическое изображение барабана одноразового использования, изготовленного в соответствии со способом, иллюстрируемым на фиг. 2 - 6, и состоящим из цилиндрической втулки 1 постоянный формы, двух круглых торцевых элементов 2, 3 постоянной формы и двух центральных пробок 4, 5. Втулка 1 имеет плоские торцевые поверхности 6, 7, расположенные перпендикулярно центральной оси 8 втулки. Торцевые элементы 2, 3 ограничивают между собой объем 9 для катушки непрерывного объекта, который может быть кабелем, канатом, проводом, стальным (сталепроволочным) тросом, веревкой, шнуром, узкой лентой, шлангом или другим просто наматываемым, гибким объектом. Каждая центральная пробка имеет центральное отверстие 10 для установки шпинделя или двух противоположных шпиндельных осей оборудования для наматывания или сматывания кабеля и так далее. Втулка состоит, соответственно, из картона, изготовленного из слоев плотной бумаги, склеенных вместе с помощью водонепроницаемого клея, и имеет постоянную заданную толщину стенки для гарантии достаточной жесткости формы, чтобы быть способной нести указанную катушку. Торцевые элементы состоят, соответственно, из древесно-стружечного материала или фанеры, в то время как центральные пробки выполнены, соответственно, из древесно-стружечного материала.

Размер барабанов одноразового использования находится в диапазоне 200 - 1200 мм, этот размер относится к диаметру торцевых элементов.

Благодаря настоящему изобретению просто регулировать емкость барабана в соответствии с количеством кабеля (и так далее), требуемого заказчиком для конкретной цели, путем выбора длины (втулки), которая будет гарантировать то, что объем между торцевыми элементами будет полностью использован для каждого отдельного заказа.

В барабане одноразового использования полностью отсутствуют металлические детали. Каждый торцевой элемент 2, 3 имеет параллельные наружную и внутреннюю блоковые поверхности 13, 14 и центральное отверстие 12 с цилиндрической поверхностью контактного взаимодействия и наклонной поверхностью контактного взаимодействия вблизи внутренней боковой поверхности 13. Размер центрального отверстия выбирают таким, чтобы торцевой элемент 2, 3 мог быть при необходимости параллельно смещаемым, чтобы через него прошла втулка 1 без заклинивания в процессе сборки. Указанный размер также имеет верхнее значение, которое не должно быть превышено, поскольку в противном случае не может быть получено фрикционное соединение. Принимая во внимание эти факторы, диаметр центрального отверстия выбирают на 0, 1 - 1,0 мм, а предпочтительно на 0,2 - 0,5 мм, большим наружного диаметра втулки 1. Толщина торцевого элемента составляет 10 - 35 мм в зависимости, помимо других факторов, от размера барабана одноразового использования.

Каждая центральная пробка 4, 5 имеет параллельные наружную и внутреннюю боковые поверхности 16, 17 и периферийную или окружную поверхность 18, которая в варианте воплощения, показанном на фиг. 1 - 6, проходит между наружной и внутренней боковыми поверхностями 16, 17.

Барабан одноразового использования, показанный на фиг. 7 - 12, отличается от барабана, соответствующего фиг. 1 - 6, только в том отношении, что центральные пробки 4, 5 предусмотрены с радиальным опорным фланцем 23, имеющим достаточный аксиальный размер, чтобы быть способным выдерживать усилия, прикладываемые к нему торцевыми элементами 2, 3, без разрушения. Этот радиальный размер больше толщины втулки 1, так что опорный фланец 23 выступает наружу втулки 1 для образования контропоры для торцевого элемента 4, 5. Наружный диаметр опорного фланца 23 соответственно на 6 - 45 мм больше наружного диаметра втулки 1. Опорный фланец 23 предпочтительно полностью или частично утоплен в канавке 24 в торцевом элементе. Диаметр канавки 24 немного больше, например на 1 - 3 мм, диаметра опорного фланца 23, образуя в соответствии с этим зазор между ними. Такой зазор разрешает нагрузку на торцевой элемент, направленную в аксиальном направлении наружу, без воздействия на центральную пробку. Опорный фланец 23 предотвращает сдвиг втулки и обеспечивает полезный торцевой стопор для торцевого элемента.

На фиг. 13 показан модифицированный вариант воплощения барабана одноразового использования, изготавливаемый способом, иллюстрируемым на фиг. 14 - 16. В этом случае торцевой элемент и центральная пробка 4, 5 изготовлены в виде одной детали, а фрикционное соединение получают запрессовкой центральной пробки 4, 5 приложением давления к торцевому элементу, так что концевая часть втулки сначала расширяется сначала с помощью расширяющей части 19, а затем приводится во фрикционное взаимодействие с фрикционной частью 20, когда втулка упирается во внутреннюю поверхность 14 торцевого элемента 2, 3. Контролируемое расширение торцевой части втулки создает радиальные усилия, воздействующие на фрикционную часть 20, увеличивая в соответствии с этим прочность фрикционного соединения. Такой барабан одноразового использования предназначен прежде всего для меньших размеров торцевых элементов, то есть 200 - 600 мм.

Центральная пробка 4, 5 имеет толщину, которая на 50 - 200% больше толщины торцевого элемента 2, 3. Она имеет переднюю часть 19, видимую в направлении введения, и фрикционную часть 20, непосредственно прилегающую к ней, расположенную ближе всего к наружной поверхности 16 этих двух частей. В варианте воплощения, показанном на фиг. 1 - 6, эти две части 19, 20 имеют конические поверхности 18a, 18b (смотри фиг. 17), но различной конусности. Центральная пробка 4, 5 имеет также соответствующую короткую переднюю фаску 21 большой конусности, например 40 - 45o, для облегчения начального направленного введения центральной пробки 45, 5 в сквозное отверстие 22 втулки. Фрикционная часть 20 имеет толщину, которая составляет 40 - 60% толщины центральной пробки, минус указанная фаска.

Как можно видеть на фиг. 17 - 20, центральная пробка 4, 5 может иметь различные формы расширяющей части 19 и фрикционной части 20. Периферийная поверхность 18a расширяющей части 19 имеет коническую форму, соответствующую форме, показанной на фиг. 17 - 19, или изогнутую в направлении наружу, как показано на фиг. 20, и имеет заданный диаметр D1, измеряемый как можно дальше от фрикционной части 20, и заданный диаметр D2 у спряжения с фрикционной частью 20. Периферийная поверхность 18b фрикционной части 20 имеет коническую форму, соответствующую форме, показанной на фиг. 17 и 19, цилиндрическую форму, соответствующую форме, показанной на фиг. 18, или изогнутую в направлении наружу, как показано на фиг. 20, и имеет заданный диаметр D3, измеряемый как можно дальше от расширяющей части 19. Поскольку эти две части 19 и 20 служат продолжением одна другой, указанный диаметр D2 одинаков для обеих. В настоящем изобретении использовали следующие соотношения: D1 ≤ Dhi, D2 > Dhi, D3 ≥ D2 или < D2, D1, как правило, на 0 - 2 мм меньше Dhi, в то время как D2, как правило, на 2 - 6 мм больше Dhi.

Расширяющая часть 19 может иметь коническую поверхность (фиг. 17 - 19) с конусностью более 3o, предпочтительно более 5o, и менее 10o или изогнутую поверхность (фиг. 20), которая образует коническую поверхность сопряжения у указанных диаметров D1 и D2 с конусностью более 3o, предпочтительно более 5%, и менее 10o.

Фрикционная часть 20 может иметь цилиндрическую

поверхность 18b, причем в этом случае D3=D2 (фиг. 18), или положительную коническую поверхность 18b, причем в этом

случае D3>D2 (фиг. 17), с конусностью менее 6o, предпочтительно

менее 3o, что в любом случае меньше конусности конической расширяющей части 19. В альтернативном варианте

фрикционная часть имеет отрицательную коническую поверхность 18b, причем в этом

случае D3

Барабан одноразового использования собирают совершенно новым способом, в котором на втулку сначала одевают торцевые элементы 2, 3 прежде, чем по меньшей мере одну из центральных пробок 4,5 устанавливают в положение в торцевом отверстии 22 втулки, и торцевые элементы параллельно смещают в исходные положения на расстояние от торцевых поверхностей 6, 7 втулки, которое больше толщины центральной пробки. Центральные пробки - или вторая центральная пробка 12, если первая уже установлена в положение перед торцевыми элементами - затем вводят в торцевые отверстия 22 втулки 1 и запрессовывают в постоянные положения, причем их наружные поверхности 16 совмещаются с торцевыми поверхностями 6, 7 втулки. После этого торцевые элементы параллельно смещают в направлении друг от друга и впрессовывают против концевых частей втулки 1, имеющих теперь коническую форму, до тех пор, пока наружные боковые поверхности 13 торцевых элементов не совместятся в плоскости с наружными боковыми поверхностями 16 центральных пробок и торцевыми поверхностями 6, 7 втулки 1. Таким образом, получают очень прочное фрикционное соединение и силы, действующие аксиально в направлении наружу на центральные пробки, столь значительно меньше сил, направленных в радиальном направлении, что они не способны сдвинуть центральную пробку с места из поддерживающего ее исходного положения, в которые центральные пробки были установлены прежде, чем с помощью окружающих торцевых элементов было сформировано фрикционное соединение. После этого нагрузка, прикладываемая катушкой кабеля (и так далее) на внутренние боковые поверхности 14 торцевых элементов, приведет к возникновению аксиальных, направленных наружу сил, которые выгодно усиливают клиновое соединение.

При необходимости, для увеличения прочности фрикционного соединения и дополнительного улучшения сопротивления барабана одноразового использования воздействию паров и влаги на поверхности контактного взаимодействия может быть нанесен водонепроницаемый клей. Для последней цели приемлемо наносить клей на торцевые поверхности 6, 7, а также, поскольку они, как правило, являются поверхностями, полученными после обработки резанием, клей также оказывает смазывающее воздействие, так что эти поверхности в процессе сборки лучше скользят одна по другой.

По этой причине для сборки барабана не требуется болтов или стальных деталей, что в свою очередь означает, что все материалы могут быть выброшены или сожжены на рабочем месте, как только канат или кабель смотан, поскольку все материалы являются экологически чистыми.

Было с удивлением установлено, что фрикционные соединения, полученные в соответствии с настоящим изобретением, имели значительно большую прочность, то есть более, чем на 50% большую, чем у фрикционных соединений, полученных обычным способом.

Многочисленные испытания показали, что указанные соотношения и специальная форма центральной пробки крайне важны для получения барабана одноразового использования, имеющего соединения втулка - торцевой элемент, которые удовлетворяют предъявленным требованиям прочности. В соответствии с настоящим изобретением D1 должен быть ≤Dhi. Если D1 > Dhi, втулка будет повреждена и деформирована центральной пробкой, когда ее запрессовывают во втулку. В соответствии с настоящим изобретением D2 = Dhi + 2-10 мм. Если этот размер меньше, центральная пробка не будет достаточно закреплена во втулке, а если этот размер больше, втулка растрескивается при запрессовке в нее центральной пробки. В соответствии с настоящим изобретением фрикционная часть 20 должна иметь меньшую конусность, чем конусность расширяющей части 19. Если фрикционной части 20 придают большую конусность, чем конусность расширяющей части 19, втулка растрескивается. В соответствии с настоящим изобретением расширяющая часть 19 должна иметь конусность между 3o и 10o. Если эта конусность меньше 3o, внутренняя сторона втулки будет повреждена при запрессовке в нее центральной пробки, а если конусность более 10o, то между расширяющей частью 19 и фрикционной частью 20 будет образован слишком острый переход (яйцеобразный). В соответствии с настоящим изобретением фрикционная часть 20 должна быть цилиндрической или иметь положительную конусность менее 6o или отрицательную конусность менее 3o. Если положительная конусность более 6o, втулка растрескивается. Аналогичное явление имеет место, если отрицательная конусность более 3o, когда канат или проволока наматывается на втулку и запрессовывается в концевые части втулки, радиально конической поверхности, которая слишком глубока.

Реферат

Изобретение относится к области намотки кабельного материала на барабаны. Барабан одноразового использования, предназначенный, например, для кабеля и каната, содержит втулку, имеющую заданный внутренний диаметр, два торцевых элемента и две центральные пробки. Каждый торцевой элемент имеет центральное отверстие для втулки установки и прочного зажима концевой части втулки между ним и пробкой. Пробка имеет переднюю расширяющуюся часть, которая расширяет втулку при введении, и смежную фрикционную часть, которая обеспечивает фрикционное контактное взаимодействие с втулкой после полного введения пробки, и взаимодействует с торцевым элементом, так что втулка прочно зажата с помощью фрикционного контактного взаимодействия между пробкой и торцевым элементом. Указанные расширяющая часть и фрикционная часть имеют совокупный аксиальный размер, который на 50-200% больше толщины одного торцевого элемента. Расширяющая часть имеет коническую поверхность с конусностью менее 10o и заданный диаметр D1, измеряемый как можно дальше от фрикционной части, и заданный диаметр D2 у сопряжения с фрикционной частью. Фрикционная часть имеет коническую поверхность с конусностью менее 6o, которая в каждом случае меньше конусности расширяющей части, где D1≤Dhi и D2≤Dhi, а именно 2-10 мм. Барабан не содержит металлических деталей, является экологически чистым и характеризуется повышенной прочностью. 2 с. и 5 з. п.ф-лы, 20 ил.

Комментарии