Автоматизированная машина для фальцевания гармошкой и штабелирования полосы, снабженной насечками для сгиба и выполненной из труднодеформируемого материла - RU2622333C2

Код документа: RU2622333C2

Чертежи

Описание

Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к автоматизированной машине для фальцевания гармошкой и штабелирования (укладывания в стопки) полосы, выполненной из достаточно жесткого материала, то есть из такого материала, который трудно поддается деформированию, например, из такого материала, как картон или пластик, либо из материала, обеспечивающего сходные характеристики жесткости за счет своей толщины и плотности, при этом упомянутая полоса снабжена поперечными насечками для сгиба, которые находятся на одном и том же расстоянии друг от друга, то есть выполнены с определенным шагом. Машина согласно предлагаемому изобретению может быть установлена в производственной линии, например, за установкой для непрерывного производства картона в виде листов значительной ширины, которая может даже превышать 3 м, при этом упомянутая установка может обеспечивать высокую производительность, а именно более 3,3 м/с (приблизительно 200 м/мин).

Предпосылки создания предлагаемого изобретения

В отрасли изготовления упаковки и в отрасли упаковывания известны фальцевальные машины, используемые для фальцевания гармошкой полосы, снабженной насечками для сгиба и выполненной обычно из картона, по упомянутым насечкам для сгиба и штабелирования ее в виде гармошки с образованием штабелей или стопок определенных размеров, которые затем хранятся для последующего использования для упаковки ящиков различных размеров. Расстояние между двумя соседними насечками для сгиба называется «шагом» фальцевания полосы, величина которого может достигать 2500 мм и больше.

В отрасли известна фальцевальная машина, описанная в патенте Италии на изобретение №1374280, выданном на имя заявителя по настоящей заявке 11 февраля 2008 года. Эта известная фальцевальная машина содержит фальцевальное устройство с вращающимися штангами, обеспечивающими возможность перегибания каждого из сегментов полосы относительно ее соседнего сегмента по поперечным насечкам для сгиба и укладывания ее в контейнер-накопитель. В частности, упомянутое фальцевальное устройство содержит четыре параллельные пары главных штанг одинаковой длины, расположенные крестообразно, которые выполнены с возможностью совместного вращения относительно центральной оси вращения в определенном направлении, согласованном с направлением подачи полосы, подлежащей фальцеванию. На периферийном конце каждой пары главных штанг внутри ометаемого ими пространства установлена с возможностью вращения параллельная пара вспомогательных штанг, длина которых меньше длины главных штанг, и которые выполнены с возможностью вращения в направлении, противоположном направлению вращения главных штанг. Между периферийными концами каждой из четырех пар упомянутых вспомогательных штанг расположен фальцевальный стержень, ориентированный параллельно упомянутой главной оси вращения и, поэтому, поперечно относительно направления подачи полосы, подлежащей фальцеванию. Вспомогательные штанги получают движение от главных штанг с таким передаточным отношением, что, когда главные штанги совершают один оборот вокруг центральной оси, каждая пара вспомогательных штанг совершает два оборота вокруг своей собственной оси вращения. Таким образом, каждый из четырех фальцевальных стержней описывает в пространстве траекторию по существу эллиптической формы. Длина главных штанг и длина вспомогательных штанг с одной стороны и скорости их вращения с другой стороны таковы, что для каждого из фальцевальных стержней обеспечена возможность перехватывать полосу, подлежащую фальцеванию, по каждым двум насечкам для сгиба последней, то есть через два шага фальцевания. Таким образом, при работе машины каждый фальцевальный стержень поднимает полосу, подлежащую фальцеванию, на каждой второй ее насечке для сгиба, в то время как сама полоса опускается на расположенных между ними насечках для сгиба, находящихся в контакте с соответствующим фальцевальным стержнем, обеспечивая, тем самым, фальцевание полосы гармошкой.

В этой известной фальцевальной машине главная геометрическая ось упомянутой эллиптической траектории проходит по существу поперечно направлению подачи полосы, подлежащей фальцеванию, которое по отношению к горизонтальной плоскости имеет наклон приблизительно 25° книзу, и контейнер-накопитель имеет первую часть, которая расположена сразу за фальцевальным устройством и находится по существу на одной линии с направлением подачи полосы, подлежащей фальцеванию, перед фальцевальным устройством.

Однако такое расположение фальцевального устройства и контейнера-накопителя в этой известной фальцевальной машине, которая работает с полосой, подаваемой с высокой скоростью (порядка 3 м/с), как оказалось, имеет ряд недостатков; эти недостатки делают машину недостаточно надежной, потому что ее работу приходится часто прерывать из-за замятий полосы и других нарушений ее работы.

Цели предлагаемого изобретения

Одна из целей предлагаемого изобретения состоит в получении автоматизированной машины, которая обеспечивала бы возможность фальцевания гармошкой и штабелирования (укладывания в стопки) полосы, снабженной насечками для сгиба и выполненной из достаточно жесткого материала, подача которой осуществляется с высокой скоростью, даже превышающей величину 3,3 м/с, была бы высоконадежной и гарантировала бы непрерывность работы, например, чтобы ее можно было расположить в производственной линии за установкой, обеспечивающей производство упомянутой полосы, снабженной насечками для сгиба, в непрерывном режиме.

В случае когда полоса, снабженная насечками для сгиба, выполнена из картона, или подобного картону или сравнимого с картоном материала, фальцевальная машина согласно предлагаемому изобретению должна также работать с продуктом, который только что вышел из производственной установки и может быть горячим и влажным, осуществляя его фальцевание и штабелирование, не менее надежно и точно, чем в случае продукта, более удобного для работы.

Еще одна цель предлагаемого изобретения состоит в получении фальцевальной машины, которая была бы способна осуществлять укладывание в стопки полосы, фальцованной гармошкой, которую можно было бы отгружать без прерывания рабочего цикла.

Заявитель разработал, испытал и осуществил предлагаемое изобретение, призванное преодолеть недостатки предшествующего уровня техники, достичь указанные выше и другие цели и обеспечить другие преимущества.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение раскрывается и характеризуется в независимом пункте формулы изобретения, в то время как в зависимых пунктах формулы изобретения описываются и характеризуются другие характеристики предлагаемого изобретения или варианты главного изобретательского замысла.

В соответствии с вышеуказанными целями предлагаемого изобретения, автоматизированная машина для фальцевания гармошкой и штабелирования полосы, выполненной из достаточно жесткого материала и снабженной насечками для сгиба, преодолевает ограничения предшествующего уровня техники и его недостатки и содержит средство подачи полосы, обеспечивающее возможность подачи полосы, снабженной насечками для сгиба, в определенном направлении подачи в фальцевальное устройство вращающегося типа, обеспечивающее возможность фальцевания этой полосы гармошкой и препровождения ее в накопительное средство. При этом упомянутое фальцевальное устройство содержит четыре параллельные пары главных штанг одинаковой длины, расположенные крестообразно, которые выполнены с возможностью вращения в направлении, согласующемся с направлением подачи полосы, снабженной насечками для сгиба, вокруг центральной оси вращения, которая перпендикулярна направлению подачи полосы, четыре соответствующие параллельные пары вспомогательных штанг, которые соединены с возможностью поворота с периферийными концами упомянутых главных штанг внутри ометаемого ими пространства и выполнены с возможностью при работе машины совершать вращение в направлении, противоположном направлению вращения главных штанг, и четыре фальцевальных стержня, которые с возможностью поворота соединены с периферийными концами вспомогательных штанг, так что для каждого из четырех фальцевальных стержней обеспечена возможность описывать в пространстве траекторию по существу эллиптической формы, при этом фальцевальные стержни выполнены с возможностью перехватывать полосу, снабженную поперечными насечками для сгиба, на каждой второй ее насечке для сгиба.

Согласно одному из характеристических признаков предлагаемого изобретения, обеспечивающему работу фальцевальной машины оптимальным образом и без замятия полосы даже при очень высокой скорости подачи последней (более 3,3 м/с), большая геометрическая ось упомянутой траектории ориентирована по существу горизонтально, а центральная ось штабелирования упомянутых накопительных средств ориентирована по существу вертикально, то есть параллельно малой геометрической оси упомянутой эллиптической траектории.

Согласно одному из вспомогательных характеристических признаков предлагаемого изобретения, упомянутое средство подачи полосы содержит концевой ползунок, расположенный вблизи фальцевального устройства, так что направление подачи полосы, снабженной насечками для сгиба, пересекается с упомянутой эллиптической траекторией в четвертом квадранте последней; кроме того, упомянутые накопительные средства расположены таким образом, что их центральная ось штабелирования пересекается с упомянутой траекторией во втором квадранте последней, который расположен напротив упомянутого четвертого квадранта этой траектории относительно центральной оси вращения фальцевального устройства.

Согласно еще одному вспомогательному характеристическому признаку предлагаемого изобретения, над накопительными средствами расположена горизонтальная опорная платформа, которая обеспечивает, выборочно и временно, опору для формирующегося штабеля, который можно назвать предштабелем, из полосы, снабженной насечками для сгиба, на стадии удаления штабеля, который был сформирован в накопительных средствах перед этим.

Согласно еще одному вспомогательному характеристическому признаку предлагаемого изобретения, предусмотрен перехватывающий элемент, который расположен между фальцевальным устройством и накопительными средствами, при этом упомянутый перехватывающий элемент выполнен с возможностью перемещения между первым рабочим положением, в котором он способен перехватывать переднюю часть полосы, снабженной насечками для сгиба, которая поступает из средства подачи, и вторым рабочим положением, в котором он не взаимодействует с подаваемой полосой.

Согласно еще одному вспомогательному характеристическому признаку предлагаемого изобретения, предусмотрены средства перерезания для выборочного перерезания полосы, снабженной насечками для сгиба, без приостановки работы фальцевального устройства.

Представляется обеспечивающим преимущество такое решение, при котором упомянутые средства перерезания содержат два горизонтальных перекрывателя, которые расположены друг напротив друга, при этом каждый из них выполнен с возможностью перемещения между открытым положением, в котором они отведены от зоны прохождения полосы, снабженной насечками для сгибов, и рабочим положением, в котором они обеспечивают зажатие этой полосы, снабженной насечками для сгибов, так что она может быть перерезана в движении с помощью перерезающего узла, установленного в нижней части одного из упомянутых перекрывателей.

Эти и другие характеристики предлагаемого изобретения станут более понятны из дальнейшего подробного описания, со ссылками на прилагаемые графические материалы, предпочтительного варианта его осуществления, которым, однако, не ограничивается объем предлагаемого изобретения.

Краткое описание прилагаемых графических материалов

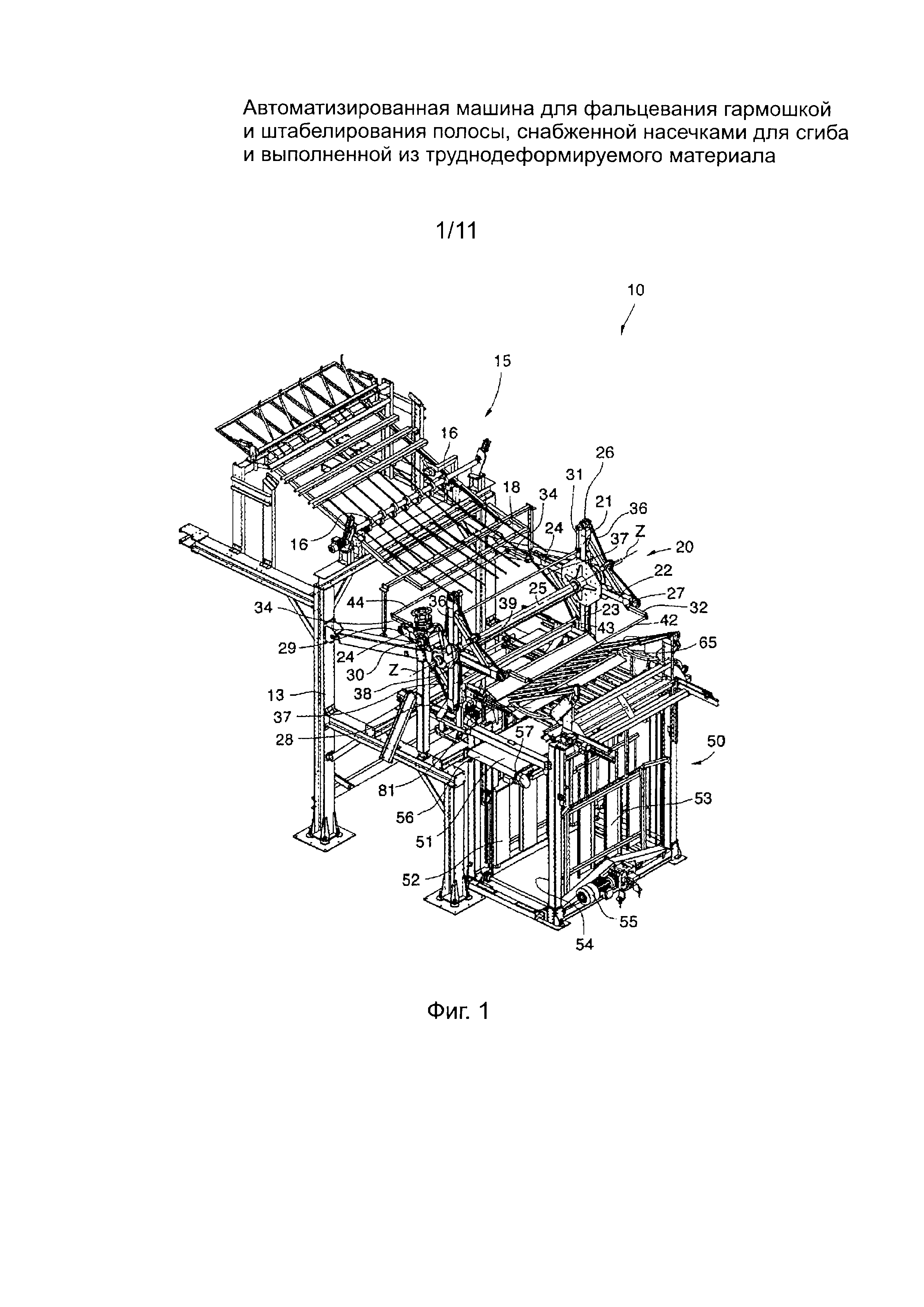

На фиг. 1 схематически в аксонометрии показана фальцевальная машина согласно предлагаемому изобретению в исходном рабочем положении.

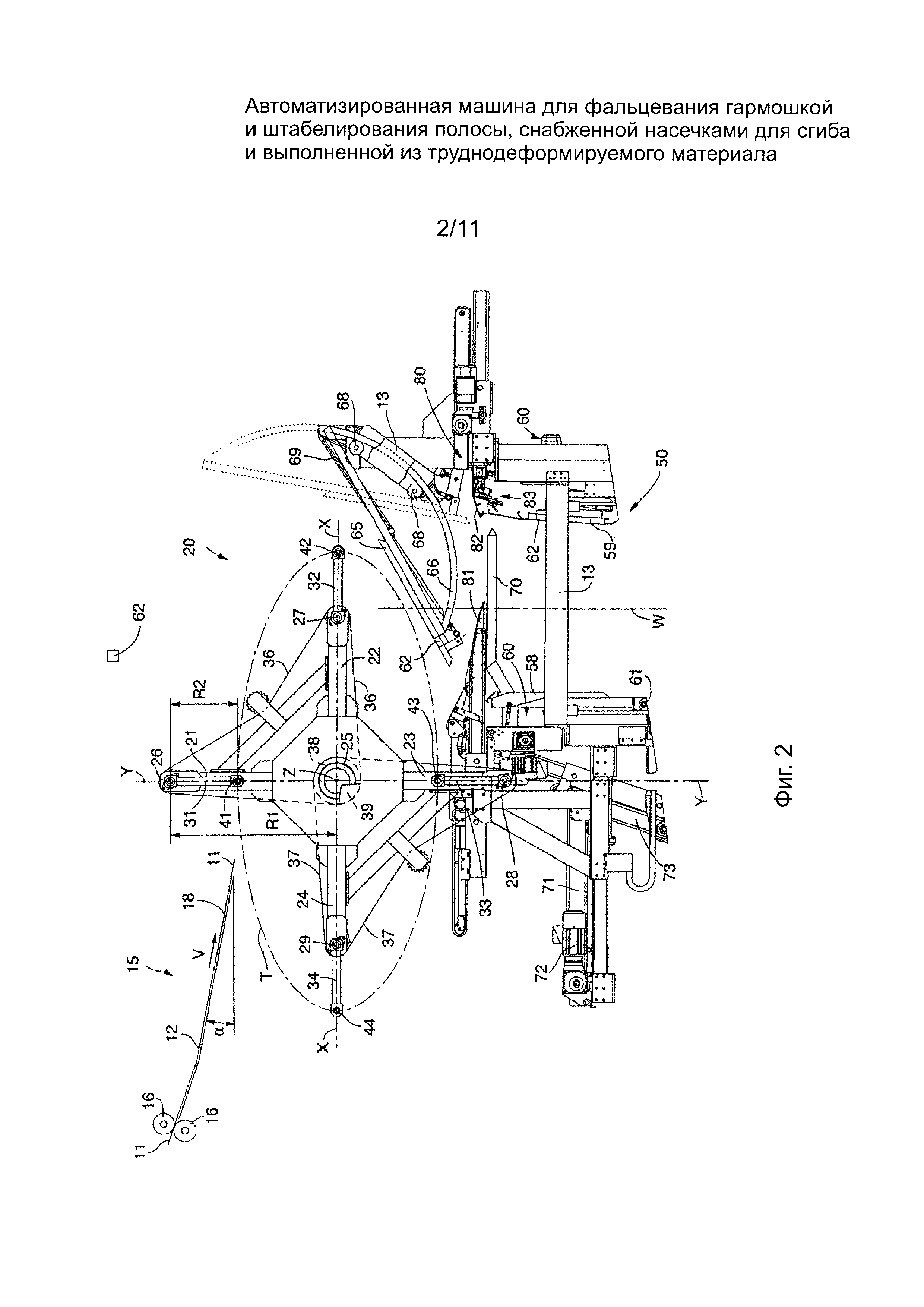

На фиг. 2 на виде сбоку в увеличенном масштабе показан первый узел фальцевальной машины, изображенной на фиг. 1.

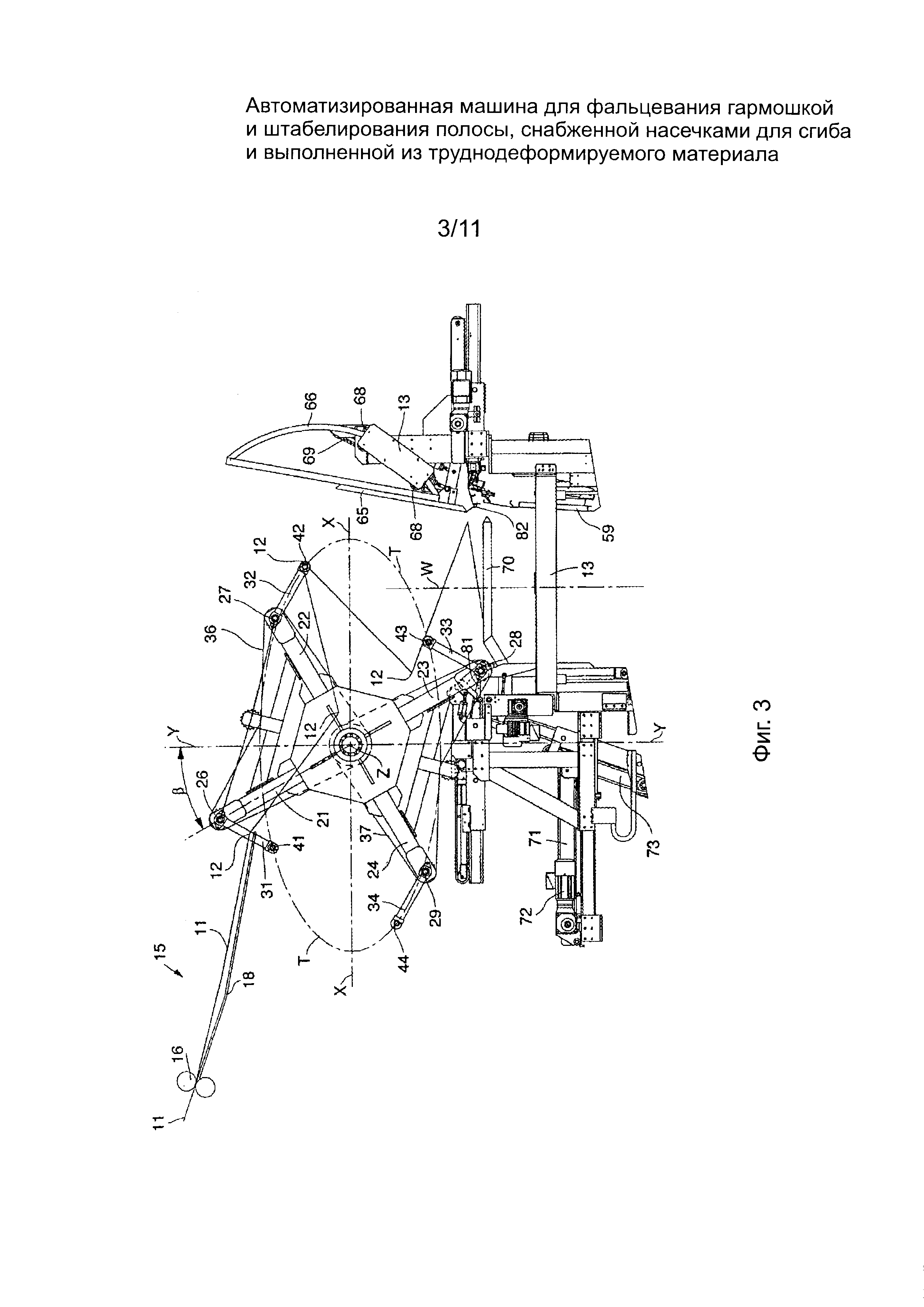

На фиг. 3 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в первом рабочем положении фальцевания.

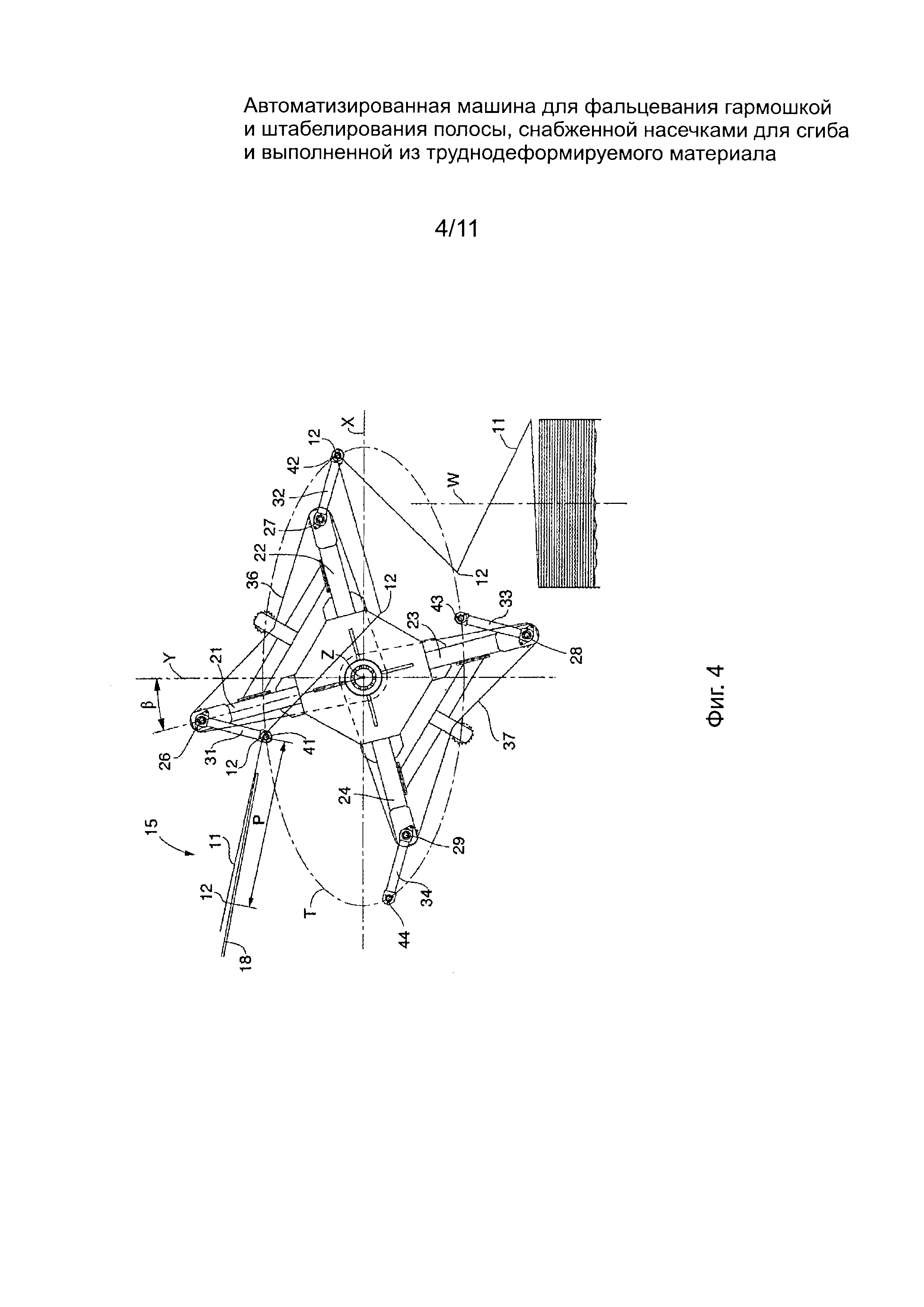

На фиг. 4 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку во втором рабочем положении фальцевания.

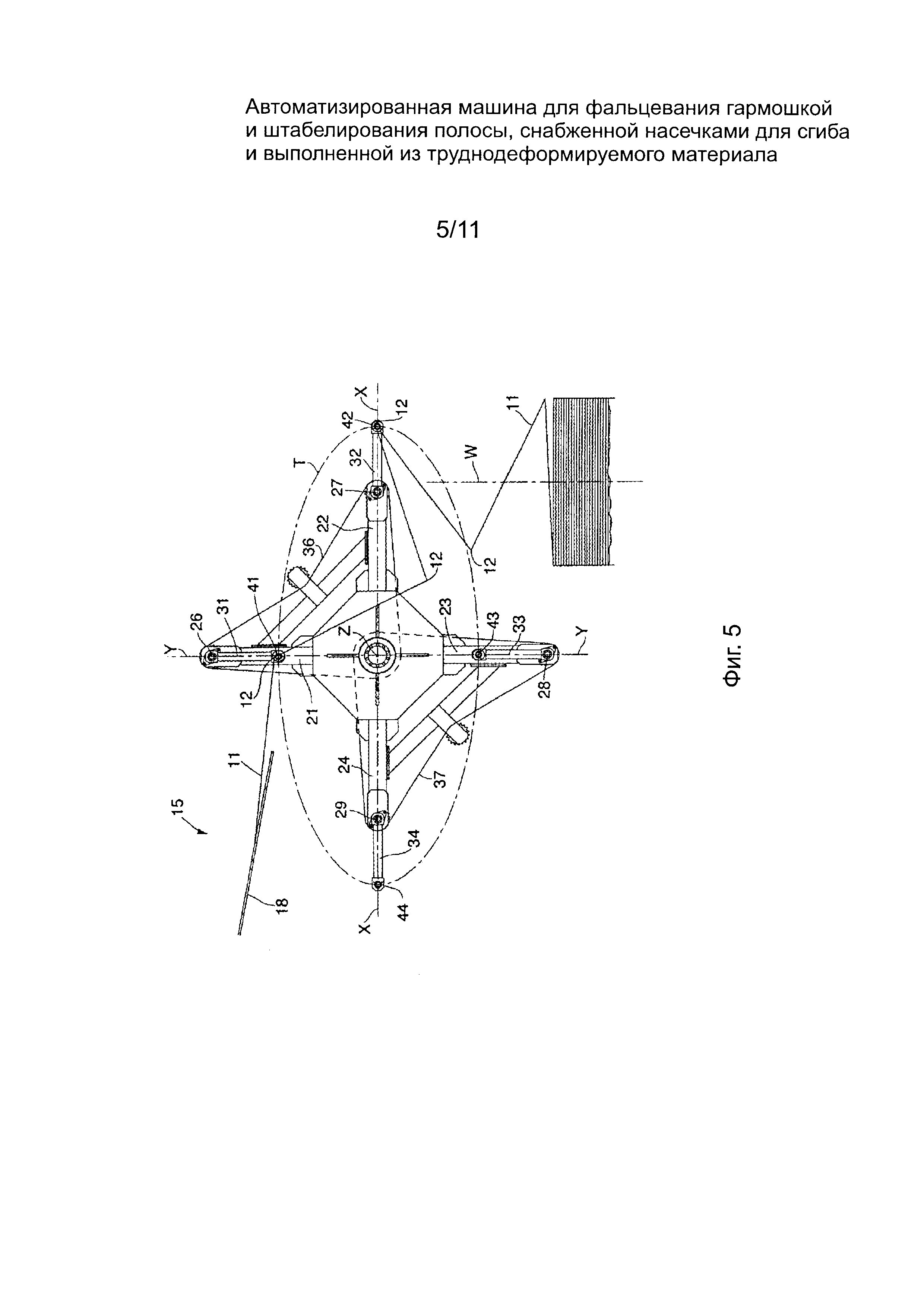

На фиг. 5 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в третьем рабочем положении фальцевания.

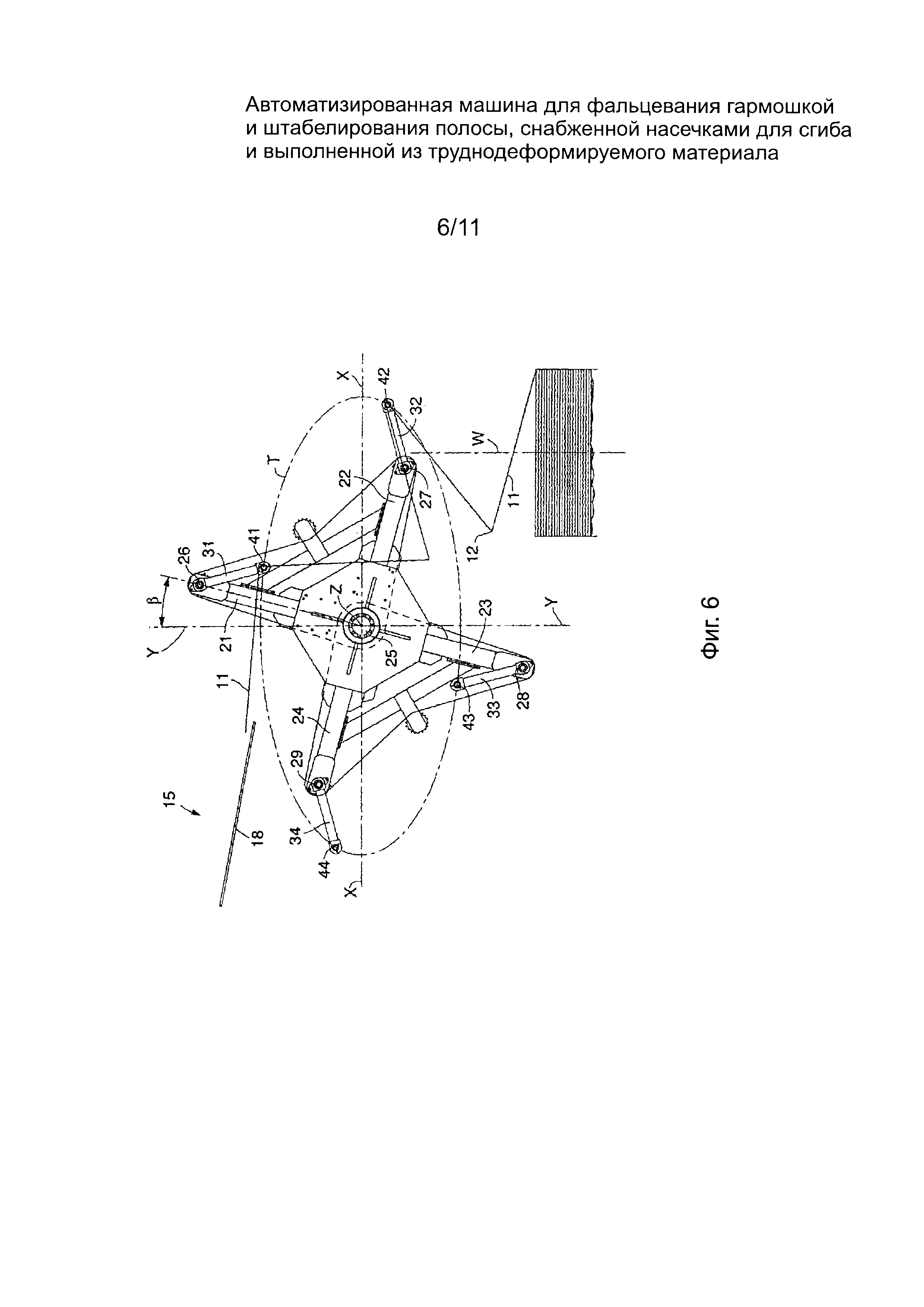

На фиг. 6 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в четвертом рабочем положении фальцевания.

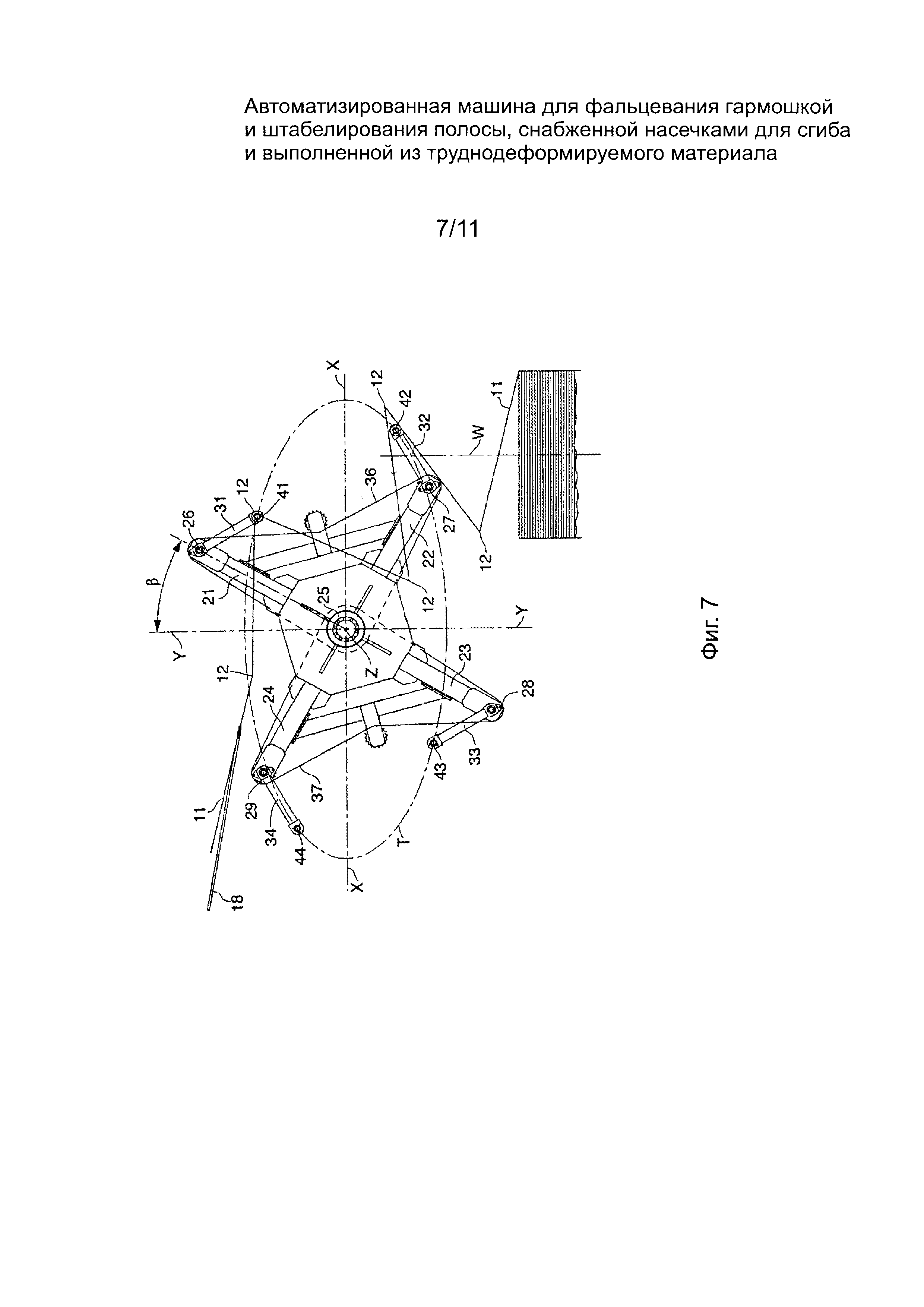

На фиг. 7 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в пятом рабочем положении фальцевания.

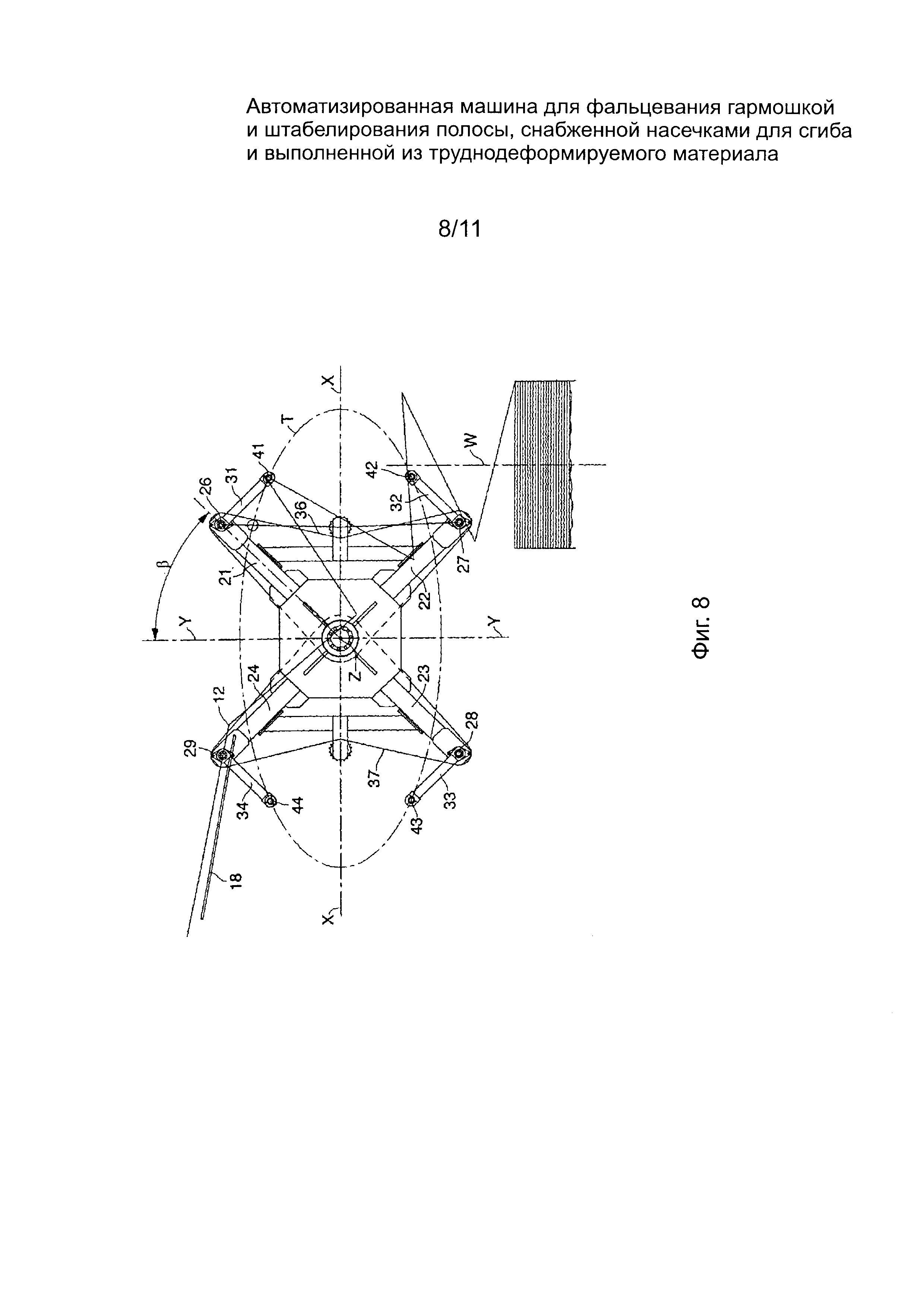

На фиг. 8 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в шестом рабочем положении фальцевания.

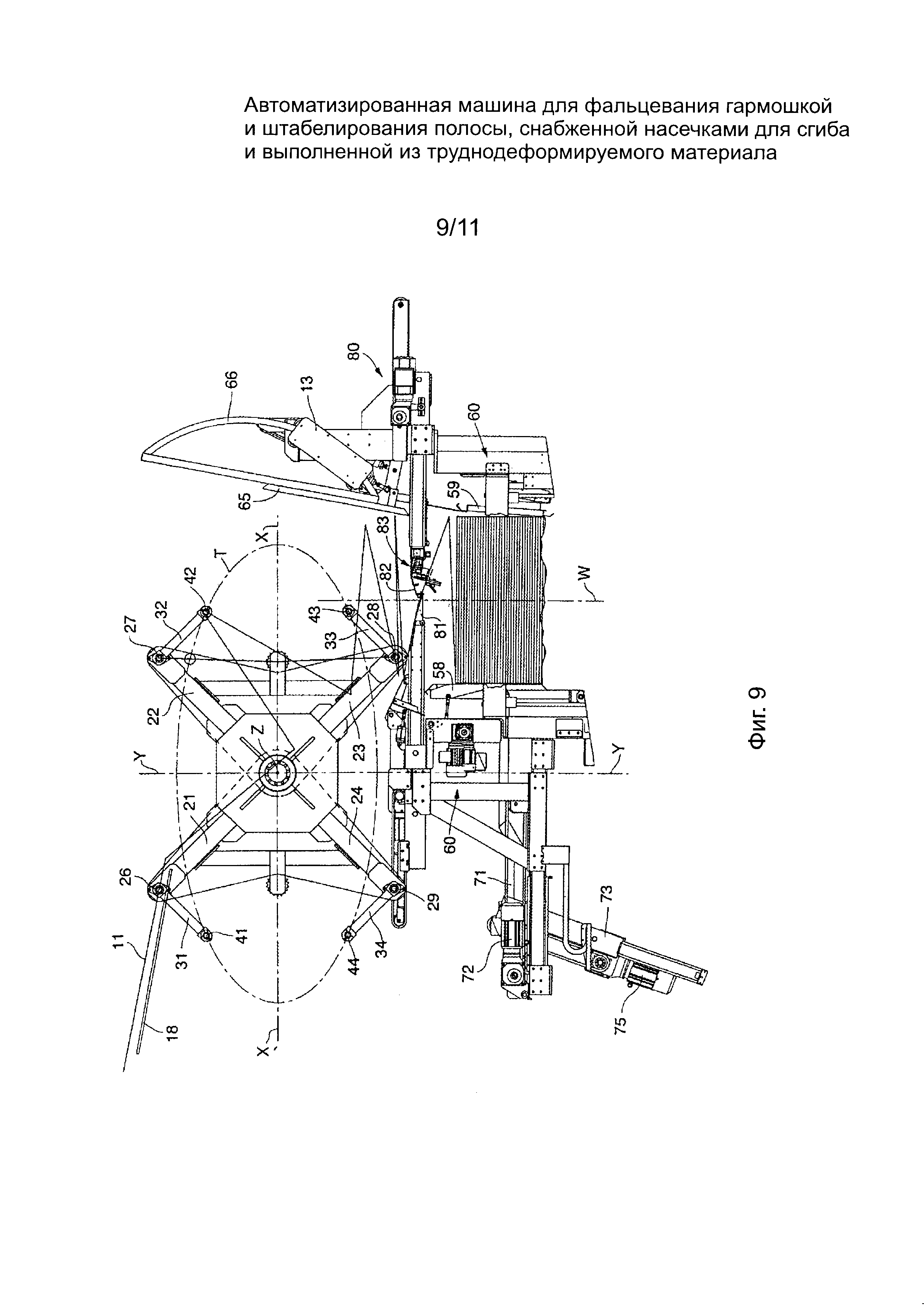

На фиг. 9 первый узел фальцевальной машины, показанный на фиг. 2, представлен на виде сбоку в рабочем положении перерезания.

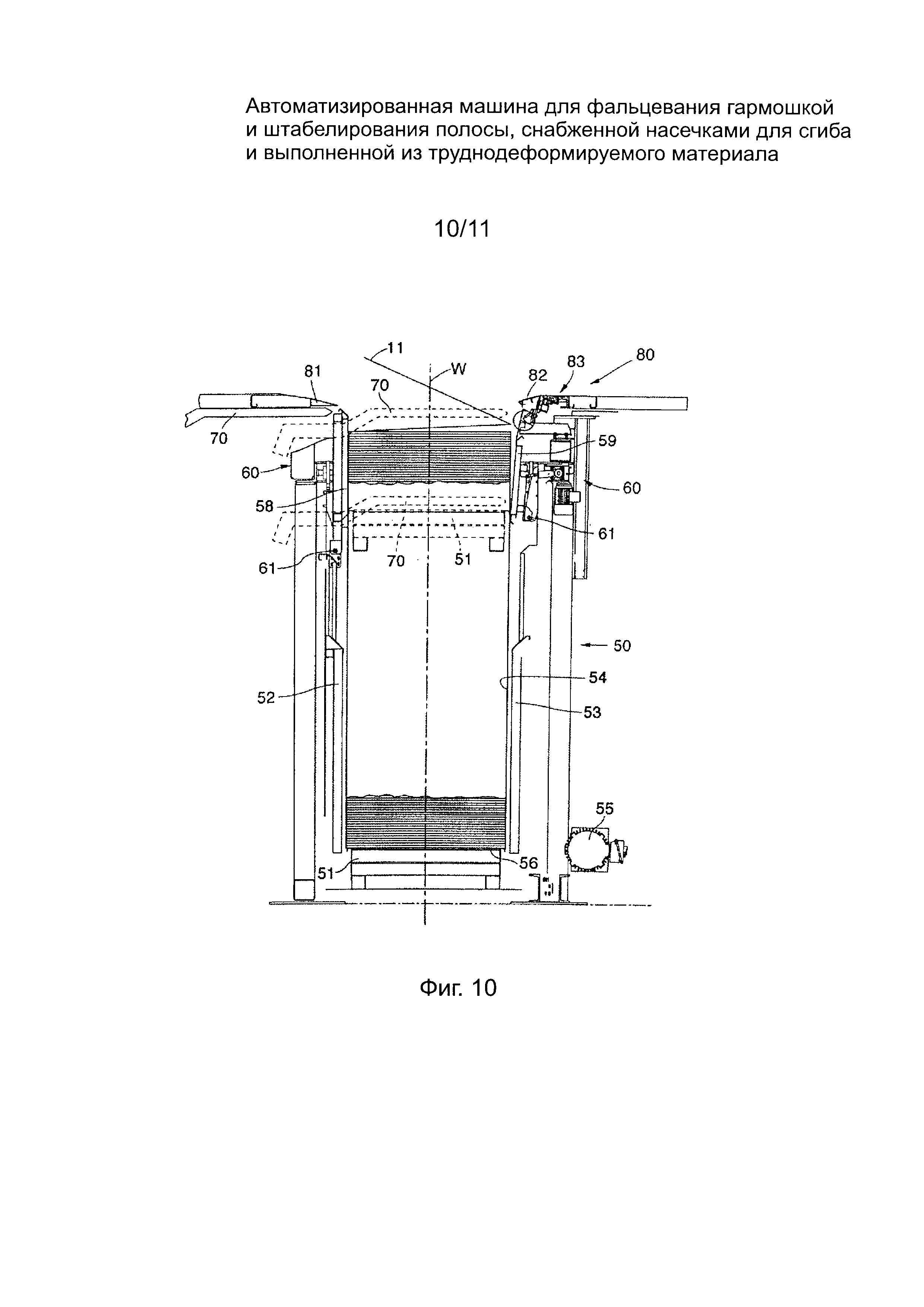

На фиг. 10 на виде сбоку в увеличенном масштабе показан второй узел фальцевальной машины, изображенной на фиг. 1.

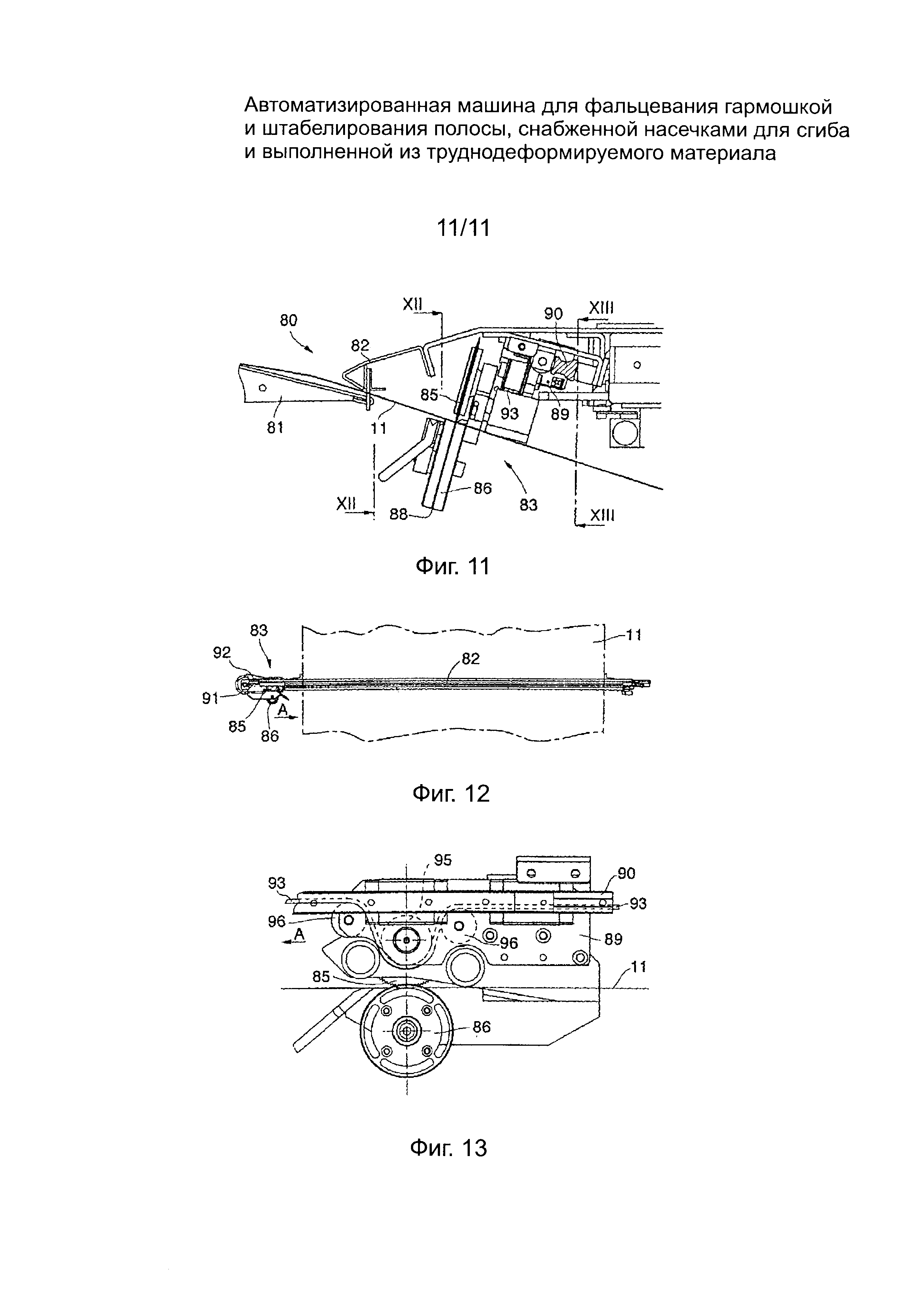

На фиг. 11 на виде сбоку с частичным разрезом и в увеличенном масштабе показан третий узел фальцевальной машины, изображенной на фиг. 1, в рабочем положении перерезания, показанном на фиг. 9.

На фиг. 12 третий узел, показанный на фиг. 11, представлен в разрезе по XII-XII.

На фиг. 13 третий узел, показанный на фиг. 11, представлен в увеличенном масштабе в разрезе по XIII-XIII.

Подробное описание варианта осуществления предлагаемого изобретения

На фиг. 1 и фиг. 2 показана машина 10 согласно предлагаемому изобретению, обеспечивающая возможность фальцевания и штабелирования гармошкой полосы 11 (см. фиг. 2 и фиг. 3), снабженной насечками для сгиба и выполненной из материала, например из картона, имеющего толщину в диапазоне от приблизительно 3 мм до приблизительно 8 мм и, поэтому, имеющего достаточную жесткость, то есть этот материал является труднодеформируемым.

Упомянутая снабженная насечками для сгиба полоса 11 может иметь максимальную ширину, например приблизительно 3000 мм, и снабжена поперечными насечками 12, выполненными с определенным интервалом или шагом Р (см. фиг. 4), который может быть предварительно задан, и величина которого предположительно находится в диапазоне от приблизительно 600 мм до приблизительно 2500 мм. В рассматриваемом здесь иллюстративном примере осуществления предлагаемого изобретения упомянутый шаг Р составляет 1150 мм, что представляет собой один из стандартных размеров в отрасли производства упаковочных ящиков.

Машина 10 содержит неподвижную металлическую конструкцию или раму 13 (см. фиг. 1), в верхней части которой установлен узел подачи 15, обеспечивающий возможность подачи в непрерывном режиме снабженной насечками для сгиба полосы 11, которая поступает, например, сразу от производственной установки известного типа (на чертежах не показана) с определенной очень высокой скоростью подачи V, которая может составлять величину более 3,3 м/с, то есть более 200 м/мин. В частности, упомянутый узел подачи 15 содержит в своей конечной части совокупность подающих валков 16 и гребневидный концевой ползунок 18, который наклонен книзу на угол а (см. фиг. 2), который является настраиваемым в диапазоне от приблизительно 9° до приблизительно 20° относительно горизонтальной плоскости и задает направление подачи снабженной насечками для сгиба полосы 11.

За узлом подачи 15 по ходу процесса расположено фальцевальное устройство 20 (см. фиг. 1 и фиг. 2), обеспечивающее возможность фальцевания гармошкой снабженной насечками для сгиба полосы 11 по поперечным насечкам 12 (см. фиг. 3). Фальцевальное устройство 20, подробное описание которого будет дано ниже, похоже на то, которое описывается в упоминавшемся выше патенте Италии на изобретение №1374280, полностью включаемом в настоящую заявку по ссылке, но содержит новые и оригинальные технические признаки, которые будут объяснены ниже, благодаря которым неочевидным образом решаются технические проблемы известной машины.

Ниже фальцевального устройства 20 расположено накопительное устройство 50 (см. фиг. 1, фиг. 2, фиг. 3 и фиг. 10), обеспечивающее возможность вертикального проведения снабженной насечками для сгиба полосы 11, фальцованной в гармошку для ее штабелирования и получения непрерывной стопки или штабеля определенной высоты, например составляющей величину в диапазоне от 1000 мм до 1200 мм. Накопительное устройство 50 также будет подробно описано ниже.

Фальцевальное устройство 20 (см. фиг. 1, фиг. 2 и фиг. 3) содержит четыре параллельные пары главных штанг 21, 22, 23 и 24 одинаковой длины, расположенные крестообразно, которые прикреплены к центральному валу 25, при работе машины вращающемуся по часовой стрелке, то есть в соответствии с направлением подачи снабженной насечками для сгиба полосы 11, относительно оси вращения Z с помощью первого электрического двигателя 30, который установлен на раме 13.

На периферийном конце каждой пары главных штанг 21, 22, 23 и 24 внутри ометаемого ими пространства установлена с возможностью вращения параллельная пара вспомогательных штанг 31, 32, 33 и 34, соответственно, длина которых меньше длины главных штанг 21, 22, 23 и 24, и которые выполнены с возможностью вращения в направлении, противоположном направлению вращения главных штанг, то есть против часовой стрелки.

Между периферийными концами каждой из четырех пар вспомогательных штанг 31, 32, 33 и 34 установлен соответствующий фальцевальный стержень 41, 42, 43, 44, параллельный упомянутой оси вращения Z и, поэтому, ориентированный поперечно относительно направления подачи снабженной насечками для сгиба полосы 11.

Радиус R1 (см. фиг. 2) вращения главных штанг 21, 22, 23 и 24, измеренный между упомянутой центральной осью вращения Z и каждой из осей вращения 26, 27, 28 и 29 вспомогательных штанг 31, 32, 33 и 34, по существу равен упомянутому шагу Р или несколько меньше последнего (например, он может быть составлять величину 1130 мм). Кроме того, окружная скорость упомянутых осей 26, 27, 28 и 29 пропорциональна скорости продвижения V снабженной насечками для сгиба полосы 11 и в рассматриваемом варианте она может быть несколько меньше последней, например, она может быть на 20% (на одну пятую) меньше, чем скорость продвижения V полосы 11. Что касается радиуса R2 вращения вспомогательных штанг 31, 32, 33 и 34, то он меньше половины упомянутого радиуса R1 и в рассматриваемом варианте составляет приблизительно 430 мм.

Вспомогательные штанги 31, 32, 33 и 34 получают движение от вращения главных штанг 21, 22, 23 и 24 через посредство пары роликовых цепей 36 и 37, взаимодействующих с соответствующими двумя парами фиксированных зубчатых колес 38 и 39, установленных на оси, совпадающей с центральной осью вращения Z. Передаточное отношение между упомянутыми парами фиксированных зубчатых колес 38 и 39 и зубчатыми колесами, установленными на осях 26, 27, 28 и 29, составляет 2:1, то есть каждая пара вспомогательных штанг 31, 32, 33 и 34 совершает два полных оборота вокруг соответствующих осей 26, 27, 28 и 29, когда главные штанги 21, 22, 23 и 24 совершают один полный оборот вокруг центральной оси вращения Z. При таком решении каждый из четырех фальцевальных стержней 41, 42, 43 и 44 описывает в пространстве по существу эллиптическую траекторию Т. Представляется обеспечивающим преимущество такое решение, при котором большая геометрическая ось X этого эллипса ориентирована горизонтально или практически горизонтально, а его малая геометрическая ось Y ориентирована вертикально или практически вертикально.

Нижний конец упоминавшегося выше концевого ползунка 18 занимает положение, очень близкое к четвертому квадранту эллиптической траектории Т и почти касается последней, так что направление подачи снабженной насечками для сгиба полосы 11 пересекается с эллиптической траекторией Т точно в четвертом квадранте последней.

Вследствие соотношения размеров радиуса R1 вращения главных штанг 21, 22, 23 и 24 и радиуса R2 вращения вспомогательных штанг 31, 32, 33 и 34, а также окружных скоростей их периферийных частей, для каждого из четырех фальцевальных стержней 41, 42, 43 и 44 обеспечивается возможность перехватывания снабженной насечками для сгиба полосы 11 на каждой второй ее насечке 12 для сгиба, то есть через каждые два шага Р. При таком решении для каждого из четырех фальцевальных стержней 41, 42, 43 и 44 обеспечивается возможность перегибания снабженной насечками для сгиба полосы 11, при толкании ее вовне по насечкам 12 через одну, в то время как сама снабженная насечками для сгиба полоса 11 при движении фальцевальных стержней 41, 42, 43 и 44 подвергается перегибанию вовнутрь по насечкам 12, расположенным между теми насечками 12, которые контактируют с каждым из фальцевальных стержней 41, 42, 43 и 44. Следовательно, обеспечивается возможность фальцевания полосы 11, снабженной насечками для сгиба, в чередующихся направлениях, то есть фальцевание гармошкой.

Следует заметить, что, согласно одному из инновационных признаков предлагаемого изобретения, для обеспечения надежного и непрерывного во времени процесса фальцевания гармошкой даже очень широкой снабженной насечками для сгиба полосы (ширина ее может превышать 3 м) даже на высокой скорости (более 3 м/с) существенное и решающее значение имеет синхронизация движения главных штанг 21, 22, 23 и 24 относительно движения вспомогательных штанг 31, 32, 33 и 34. При такой синхронизации обеспечивается такое положение, при котором два противолежащих фальцевальных стержня, например фальцовочных стержня 42 и 44, должны находиться на большой геометрической оси X эллиптической траектории Т и быть обращенными вовне, когда соответствующие главные штанги, например противолежащие главные штанги 22 и 24, и противолежащие вспомогательные штанги, например вспомогательные штанги 32 и 34, тоже находятся на одной линии с упомянутой большой геометрической осью X эллиптической траектории Т, тогда другие два фальцовочных стержня, например фальцовочных стержня 41 и 43, в это самое время должны находиться на малой геометрической оси Y эллиптической траектории Т и быть обращенными вовнутрь, когда соответствующие противолежащие главные штанги, например главные штанги 21 и 23, и противолежащие вспомогательные штанги, например вспомогательные штанги 31 и 33, тоже находятся на одной линии с упомянутой малой геометрической осью Y эллиптической траектории Т.

На прилагаемых чертежах с фиг. 3 по фиг. 8 проиллюстрированы разные стадии работы фальцевального устройства 20, которые будут подробно описаны далее.

Накопительное устройство 50 (см. фиг. 1) содержит горизонтальную опорную платформу 51, которая выполнена с возможностью перемещения под действием второго электрического двигателя 55, в вертикальном направлении между двумя вмещающими вертикальными сторонами 52 и 53 (см. фиг. 10) неподвижной конструкции или рамы 13, которыми образована укладочная камера 54.

Вертикальная ось W, проходящая через центр упомянутой укладочной камеры 54, задает для накопительного устройства 50 ось штабелирования и пересекается с траекторией Т во втором квадранте образованного ею эллипса, который расположен напротив его четвертого квадранта относительно центральной оси Z фальцевального устройства 20.

На упомянутой горизонтальной опорной платформе 51 расположена транспортерная лента 56 (см. фиг. 1), например, роликового типа, выполненная с возможностью удержания на ней получаемой в результате работы фальцевального устройства 20 над снабженной насечками для сгиба полосой 11 стопки или штабеля.

Упомянутая транспортерная лента 56 по выбору приводится в движение с помощью третьего электрического двигателя 57, обеспечивая боковую выгрузку стопки или штабеля, полученного из снабженной насечками для сгиба полосы 11 в результате ее фальцевания гармошкой, когда горизонтальная опорная платформа 51 (на фиг. 10 показана пунктиром) находится в своем наинизшем положении.

Кроме того, накопительное устройство 50 содержит также находящиеся в его верхней части две боковые стенки 58 и 59 (см. фиг. 10), которые расположены друг напротив друга на тех сторонах, где находятся насечки 12 полосы 11, когда последняя сфальцована гармошкой. С каждой из упомянутых двух боковых стенок 58 и 59 связан моторизованный механизм 60, обеспечивающий возможность их колебаний относительно соответствующих горизонтальных осей 61.

Предусматривается также наличие трех пневматических эжекторных агрегатов 62 (см. фиг. 2) известного типа, не описываемых здесь подробно, один из которых расположен над фальцевальным устройством 20 на расстоянии приблизительно 50 см от первого квадранта эллипса, образуемого траекторией Т, еще один из упомянутых пневматических эжекторных агрегатов расположен внутри перехватывающего элемента 65, и еще один - внутри боковой стенки 59 накопительного устройства 50. Упомянутые три пневматических эжекторных агрегата 62 выполнены с возможностью работы в импульсном режиме, синхронизируясь с угловым положением фальцевального устройства 20, для способствования фальцеванию и штабелированию снабженной насечками для сгиба полосы 11.

Между фальцевальным устройством 20 и накопительным устройством 50 в машине 10 предусмотрен перехватывающий элемент 65 (см. фиг. 2 и фиг. 3), образованный последовательностью параллельных стержней, выполненный с возможностью действовать как плоскость начального запуска для снабженной насечками для сгиба полосы 11 и с возможностью перемещения между его первым рабочим положением, которое показано на фиг. 2 и в котором он расположен по существу между фальцевальным устройством 20 и накопительным устройством 50 для перехвата «головы» полосы 11, которая поступает из узла подачи 15, и его вторым рабочим положением, которое показано на фиг. 3, в котором он смещен в одну сторону и находится в почти вертикальном положении во избежание взаимодействия со снабженной насечками для сгиба полосой 11.

В частности, упомянутый перехватывающий элемент 65 прикреплен к конструкции арочного типа 66, выполненной с возможностью перемещения со скольжением по валкам 68, которые с возможностью вращения установлены на упоминавшейся выше неподвижной конструкции или раме 13 и приводится в действие парой гидродинамических поршней 69.

Между перехватывающим элементом 65 и накопительным устройством 50 располагается гребнеобразная горизонтальная опора 70, выполненная с возможностью обеспечивать временную опору для штабеля, полученного путем фальцевания снабженной насечками для сгиба полосы 11, на стадии удаления штабеля, который был получен в накопительном устройстве 50 перед этим.

В частности, упомянутая гребнеобразная горизонтальная опора 70 выполнена с возможностью перемещения как в горизонтальной плоскости под действием первого продвигающего механизма 71, приводимого в действие четвертым электрическим двигателем 72, между выдвинутым положением (см. фиг. 2 и фиг. 3) и убранным положением (см. фиг. 10), так и в вертикальном направлении под действием второго продвигающего механизма 73, приводимого в действие пятым электрическим двигателем 75, между поднятым положением и опущенным положением (оба показаны на фиг. 10 пунктиром). Конструкция упомянутых продвигающих механизмов 71 и 73 не представляет труда для понимания специалистами соответствующего профиля и не описывается здесь подробно.

В состав фальцевальной машины 10 входит также перерезающее устройство 80 (см. фиг. 10), которое расположено под фальцевальным устройством 20 и над накопительным устройством 50 и предназначено для выборочного перерезания снабженной насечками для сгиба полосы 11, например, когда получаемый в накопительном устройстве 50 в результате ее фальцевания гармошкой штабель достигает желаемой высоты.

В рассматриваемом варианте перерезающее устройство 80 (см. фиг. 11) содержит два горизонтальных перекрывателя 81 и 82, которые расположены друг напротив друга и имеют клинообразные концы, несколько смещенные друг относительно друга, и каждый из них выполнен с возможностью перемещения между открытым положением (см. прилагаемые чертежи с фиг. 3 по фиг. 8), в котором перекрыватели отведены от области продвижения полосы 11, и рабочим положением (см. фиг. 9), в котором они обеспечивают зажимание снабженной насечками для сгиба полосы 11 с целью ее перерезания под ними.

Кроме того, перерезающее устройство 80 содержит узел резания 83, который установлен на нижней части перекрывателей 82 (см. на фиг. 2 справа), который, в свою очередь, содержит вращающийся нож 85 (см. фиг. 11, фиг. 12 и фиг. 13) и опорный валок 86, снабженный окружной канавкой 88, в которую частично погружен периферийный край упомянутого вращающего ножа 85 и которая задает шаблон, способствующий перерезанию снабженной насечками для сгиба полосы 11.

Вращающийся нож 85 и противолежащий валок 86 установлены с возможностью вращения на ползуне 89, который выполнен с возможностью скольжения по направляющей 90, которая прикреплена к перекрывателю 82 в направлении, поперечном к направлению подачи снабженной насечками для сгиба полосы 11, то есть в направлении, показанном на фиг. 12 и фиг. 13 стрелкой А. Ползун 89 поступательно перемещается из бокового неактивного положения (см. фиг. 12) за пределы массива снабженной насечками для сгиба полосы 11 до противоположного рабочего конца и после пересечения снабженной насечками для сгиба полосы 11, перерезания ее по всей ее ширине, отправляется обратно, и это перемещение ползуна 89 обеспечивается от шестого электрического двигателя 91 с использованием приводного ремня 92. С другой стороны, приведение во вращение вращающегося ножа 85 обеспечивается за счет того же поступательного перемещения ползуна 89 с помощью зубчатого приводного ремня 93, головки которого присоединены к перекрывателю 82 и находятся в зацеплении с зубчатым колесом 95 (см. фиг. 5), которое с возможностью вращения установлено на ползуне 89 на одной оси и как одно целое с вращающимся ножом 85. Предусмотрены также два небольшого размера валка 96, которые тоже установлены с возможностью вращения на ползуне 89 и расположены по бокам упомянутого зубчатого колеса 95 параллельно ему и взаимодействуют с тыльной стороной упомянутого зубчатого ремня 93, обеспечивая таким образом зацепление последнего с зубчатым колесом 95.

Фальцевальная машина 10, описанная выше, работает следующим образом.

Прежде всего следует заметить, что для правильного функционирования фальцевальной машины 10 существенное значение имеет как синхронизация угловой скорости главных штанг 21, 22, 23 и 24 фальцевального устройства 20 со скоростью продвижения снабженной насечками для сгиба полосы 11, так и угловое согласование по времени упомянутых главных штанг 21, 22, 23 и 24 с положением поперечных насечек 14, осуществляемое по ходу процесса за узлом подачи 15 с помощью любого известного устройства, которое не показано на прилагаемых чертежах, а также взаимное согласование по времени между главными штангами 21, 22, 23 и 24 с одной стороны и вспомогательными штангами 31, 32, 33 и 34 с другой стороны, как описывалось выше.

При запуске процесса фальцевания гармошкой полосы 11, снабженной насечками для сгиба, фальцевальная машина 10 находится в начальном рабочем положении, которое показано на фиг. 1 и фиг. 2, при этом перехватывающий элемент 65 находится в рабочем положении для перехватывания головной части снабженной насечками для сгиба полосы 11, и поэтому доступ к накопительному устройству 50, находящемуся внизу, закрыт, при этом гребнеобразная горизонтальная опора 70 находится в высоком переднем положении, перекрыватель 81 (см. на фиг. 2 слева) выдвинут, а перекрыватель 82 (см. на фиг. 2 справа) отведен.

Когда головная часть снабженной насечками для сгиба полосы 11 достигает перехватывающего элемента 65, последний под действием гидродинамических поршней 69 перемещается в неактивное положение, которое соответствует первому рабочему фальцевальному положению, которое показано на фиг. 3, и остается там до окончания процесса фальцевания. Перекрыватель 81 также отведен, в то время как горизонтальная опора 70, находясь в выдвинутом положении, постепенно начинает опускаться под действием второго продвигающего механизма 73 по мере продолжающегося образования штабеля (предштабеля) из снабженной насечками для сгиба полосы 11.

В этом рабочем фальцевальном положении главная штанга 21 наклонена на угол β, величина которого составляет приблизительно 30°, вперед по отношению к малой геометрической оси Y эллиптической траектории Т, при этом соответствующий фальцевальный стержень 41 готов к перехватыванию поперечной насечки 12, которая поступает от концевого ползуна 18.

Во втором рабочем фальцевальном положении (см. фиг. 4), после поворота фальцевального устройства 20 на 15° по часовой стрелке, то есть, когда величина упомянутого угла β составляет приблизительно 15° вперед по отношению к малой геометрической оси Y эллиптической траектории Т, фальцевальный стержень 41 только что вступил в контакт со снабженной насечками для сгиба полосой 11 и начинает перегибать ее кверху по соответствующей поперечной насечке 12.

Фальцовочное устройство 20, продолжающее вращаться по часовой стрелке, приводит главную штангу 21, последовательно, сначала в третье рабочее фальцевальное положение (см. фиг. 5), в котором она находится на одной линии с малой геометрической осью Y эллиптической траектории Т, затем в четвертое рабочее фальцевальное положение (см. фиг. 6), в котором величина упомянутого угла β составляет приблизительно 15° назад по отношению к малой геометрической оси Y траектории Т, затем в пятое рабочее фальцевальное положение (см. фиг. 7), в котором величина упомянутого угла β составляет приблизительно 30° назад по отношению к малой геометрической оси Y траектории Т, а затем, наконец, в шестое рабочее фальцевальное положение (см. фиг. 8), в котором величина упомянутого угла β составляет приблизительно 45° назад по отношению к малой геометрической оси Y траектории Т. Следует заметить, что в процессе перехода от второго рабочего фальцевального положения главной штанги 21 к ее шестому рабочему фальцевальному положению (см. прилагаемые чертежи с фиг. 4 по фиг. 8) на поперечные насечки 12, соседствующие с насечкой 12, перехватываемой фальцевальным стержнем 41, не действует никакой элемент фальцевального устройства 20, и поэтому, по причине конкретного перемещения вспомогательных штанг 31, 32, 33 и 34, снабженная насечками для сгиба полоса 11 перегибается в противоположном направлении, укладываясь, таким образом, гармошкой.

В упомянутом шестом рабочем фальцевальном положении главной штанги 21, соседствующая с нею главная штанга 24 наклонена на угол 45° вперед по отношению к малой геометрической оси Y эллиптической траектории Т, находясь в готовности перехватить снабженную насечками для сгиба полосу 11 вблизи другой поперечной насечки 12, после следующего поворота на 15°, когда эта главная штанга тоже придет в свое первое рабочее фальцевальное положение, как описывалось выше.

Следует заметить, что скорость каждого из фальцевальных стержней 41, 42, 43 и 44 по причине характера его движения, которое по существу является сателлитным, варьирует относительно снабженной насечками для сгиба полосы 11, так что в первом секторе, который начинается с первого рабочего фальцевального положения (см. фиг. 3) и заканчивается после поворота на 90° (положение, в котором фальцевальный стержень 42 показан на фиг. 3), каждый фальцевальный стержень 41, 42, 43, 44 вращается со скоростью, по существу равной скорости прохождения V снабженной насечками для сгиба полосы 11, а затем постепенно уменьшается до нуля, когда он находится в своем горизонтальном положении между первым и вторым квадрантами эллиптической траектории Т. Затем скорость вращения каждого фальцевального стержня 41, 42, 43, 44 постепенно увеличивается, пока он не войдет в третий сектор (отстоящий от упомянутого первого сектора на 180°).

Таким образом, каждый фальцевальный стержень 41, 42, 43, 44 вступает в контакт со снабженной насечками для сгиба полосой 11 по одной из поперечных насечек 12, сопровождает ее с той же скоростью V на протяжении всего первого сектора, затем его относительная скорость уменьшается и падает до нуля, после чего снова увеличивается, позволяя снабженной насечками для сгиба полосе опуститься, уже сфальцованной, в штабель, формируемый ниже.

По мере того как снабженная насечками для сгиба полоса 11 постепенно фальцуется гармошкой, образуя предштабель на горизонтальной опоре 70, последняя опускается, сближаясь с опорной платформой 51, которая вначале была в максимально поднятом положении, которое показано пунктиром на фиг. 10. Затем упомянутая горизонтальная опора 70 с помощью первого продвигающего механизма 71 переводится в отведенное положение, при этом только что сформированный предштабель остается на опорной платформе 51 внизу, которая затем перемещается книзу в нижнее положение на дно накопительного устройства 50, изображенное на фиг. 10 сплошными линиями. Тем временем, с целью способствования формированию штабеля приводятся в действие моторизованные механизмы 60, обеспечивающие колебания боковых стенок 58 и 59 относительно горизонтальных осей 61.

По завершении формирования штабеля из снабженной насечками для сгиба полосы 11, последнюю перерезают, не останавливая ее продвижения по направлению к фальцевальному устройству 20, то есть осуществляют перерезание полосы в движении.

Для этого предусмотрены упоминавшиеся выше два горизонтальных перекрывателя, выполненные с возможностью продвижения друг к другу, которые приводятся в рабочее положение перерезания, как показано на фиг. 9 и фиг. 11, так что снабженная насечками для сгиба полоса 11 оказывается зажатой между клинообразными концами упомянутых перекрывателей.

Затем приводится в действие перерезающее устройство 80 и, в частности, электрический двигатель 91, который через посредство приводных ремней 92 заставляет ползун 89 совершать поступательное перемещение в направлении, поперечном снабженной насечками для сгиба полосе 11, которая, таким образом, удерживается между опорным валком 86 и вращающимся ножом 85 и подвергается перерезанию последним за несколько секунд. После совершения полного перемещения вовне и перерезания снабженной насечками для сгиба полосы 11 упомянутый ползун 89 удерживается в положении за пределами поперечного габарита снабженной насечками для сгиба полосы 11; затем горизонтальные перекрыватели 81 и 82 отводятся в положение, показанное на фиг. 3, с целью немедленного обеспечения возможности нормального продвижения снабженной насечками для сгиба полосы 11 по направлению к накопительному устройству 50. После этого ползун 89 возвращается в свое начальное положение (см. фиг. 12), пребывая за пределами поперечного габарита снабженной насечками для сгиба полосы 11 в течение всего времени обратного перемещения.

Сразу по завершении операции перерезания снабженной насечками для сгиба полосы 11 приводится в движение транспортерная лента 56 (см. фиг. 1 и фиг. 10) накопительного устройства 50 для выгрузки штабеля на транспортирующее средство известного типа, которое на прилагаемых чертежах не показано. В процессе выполнения этой операции по выгрузке штабеля гребнеобразная горизонтальная опора 70 возвращается в свое исходное положение наверху с выдвижением вперед (см. фиг. 3), то есть ниже только что перерезанной снабженной насечками для сгиба полосы 11, так что обеспечивается возможность повторения описанного выше цикла фальцевания.

Сразу по завершении операции выгрузки штабеля с помощью транспортерной ленты 56 горизонтальная опорная платформа 51 возвращается в ее поднятое положение, в котором она готова принимать другой предштабель из снабженной насечками для сгиба полосы 11, который тем временем формируется на упомянутой гребнеобразной горизонтальной опоре 70, благодаря чему обеспечивается непрерывность работы фальцевальной машины 10 без необходимости останавливать фальцевальное устройство 20.

Должно быть понятно, что без выхода за пределы и объем предлагаемого изобретения описанная выше фальцевальная машина 10 может быть подвергнута модификациям, и(или) к ней могут добавлены дополнительные компоненты.

Должно быть понятно также, что хотя предлагаемое изобретение было описано со ссылками только на некоторые конкретные варианты осуществления предлагаемого изобретения, специалист соответствующего профиля определенно должен быть способен создать много других эквивалентных форм автоматизированных машин для фальцевания гармошкой и штабелирования (укладывания в стопки) полосы, выполненной из достаточно жесткого материала (то есть из труднодеформируемого материала), имеющих те же характеристики, которые указываются в формуле изобретения, и, следовательно, все они находятся в объеме охраны, определяемом этой формулой изобретения.

Реферат

Изобретение относится к области фальцевальных машин. Автоматизированная машина для фальцевания содержит средство подачи, фальцевальное устройство вращающегося типа и накопительное устройство. Фальцевальное устройство содержит четыре параллельные пары главных штанг. Штанги имеют одинаковую длину, расположены крестообразно и выполнены с возможностью совместного вращения в направлении, согласованном с направлением подачи полосы относительно центральной оси вращения, перпендикулярной этому направлению. На периферийных концах главных штанг установлены четыре параллельные пары вспомогательных штанг. На периферийных концах вспомогательных штанг установлены четыре фальцевальных стержня. Стержни установлены с возможностью вращения и с возможностью описывания в пространстве по существу эллиптической траектории. Большая ось эллипса траектории ориентирована по существу горизонтально. Центральная ось штабелирования ориентирована по существу вертикально и параллельно малой оси эллипса траектории. Обеспечивается возможность непрерывного фальцевания, повышается надежность и точность фальцевания. 10 з.п. ф-лы, 13 ил.

Комментарии