Ширильное устройство для ведения лент без складок - RU2304645C2

Код документа: RU2304645C2

Чертежи

Описание

Изобретение относится к ширильному устройству, согласно ограничительной части пункта 1 формулы изобретения.

Для лучшего понимания уровня техники и изобретения следует указать на то, что боковые поверхности тел вращения, будь то цилиндрические, конусообразные или иной формы тела вращения, имеют всегда бесконечное число огибающих. Приведенные ниже линейные огибающие M1 и М2 представляют собой определенные положения огибающих, лежащие на одной общей прямой, соосные между собой и последовательно проходимые всеми огибающими при вращении.

Из US 3666049 известен ширильный валок для лент, у которого на неподвижном колене трубы на подшипники качения опирается ряд аксиально отстоящих друг от друга цилиндрических гильз. Они окружены гибким рукавом, осуществляющим также герметизацию между гильзами. За счет кривизны колена трубы каждая из гильз имеет свою собственную ось вращения. Вследствие этого расстояния между гильзами по отношению к неподвижным опорным точкам гильз периодически изменяются при вращении, так что происходит значительная работа деформации внутри рукава, склонного также к локальным смещениям по гильзам с образованием сил трения. Поскольку привод валка осуществляется соответствующей лентой, на ней возникают значительные растягивающие напряжения, так что применение, как сказано, ограничено прочными на растяжение лентами из текстиля, войлока и т.п. Все поверхностные элементы рукава вращаются с одинаковой частотой вращения, так что при ширении должны возникать устраняющие усилия периферийные и продольные смещения частей ленты на валке. Публикация рассматривает также, в основном, смазку подшипников масляным туманом, подаваемым в промежуточное пространство между подшипниками. Монтаж отдельных деталей является, однако, сложным делом, а для разборки и техобслуживания приходится снимать рукав.

Из DE 2725331 С2 известен аналогичный бананообразный ширильный валок для лент, который по выбору может быть выполнен с рубашкой из резины или пластика или без нее. Каждая из гильз установлена на колене трубы посредством подшипника качения только одним концом, а другим концом соединена с соответственно соседней гильзой с помощью упругой муфты, так что все гильзы вращаются с одинаковыми частотой вращения и окружной скоростью. Также эта публикация рассматривает, в основном, смазку подшипников масляным туманом, подаваемым в промежуточное пространство между подшипниками. Монтаж отдельных деталей является, однако, сложным делом, а для разборки и техобслуживания приходится, при необходимости, снимать рубашку и отделять гильзы от упругих муфт.

Из DE 3613494 А1 известен аналогичный бананообразный ширильный валок для лент, у которого речь идет, однако, о контроле температур подшипников качения.

Из DE 3733448 А1 известен аналогичный бананообразный ширильный валок для лент, причем речь идет о постоянном смазывании подшипников качения отдельных гильз по подающим и отводящим линиям консистентной смазкой. Дополнительное смазывание таких валков рассматривается также в DE 3919415 С2.

Основным недостатком всех "банановых валков" является то, что вся поверхность, будь то рукав или рубашка из эластомерных материалов или цилиндрические гильзы в виде отрезков металлических труб, ни в одном месте не имеет или не образует прямую образующую, а именно ни на стороне набегания, ни на стороне схода ленты. Далее наклонное положение рубашек или гильз увеличивается в направлении обоих концов ширильного валка, так что возникает опасность избыточного растяжения кромок ленты, ликвидировать которое невозможно.

Из ЕР 0470331 В1 известны, в том числе для упрощения изготовления и монтажа два альтернативных ширильных валка, один из которых имеет дугообразный держатель для гильз или внешних гильз, а другой имеет прямолинейный держатель для них. У дугообразного держателя подшипники качения установлены непосредственно на нем, а у прямолинейного держателя - через промежуточные гильзы с цилиндрическими продолжениями, наружные поверхности которых расположены под острым углом к оси держателя. При этом при равнонаправленном угловом положении всех внутренних гильз можно, правда, в двух местах создать прямолинейную образующую, однако при рассмотрении поперек нее возникает пилообразный поверхностный профиль, к которой прижимается лента. В результате у восприимчивого полотна материала остаются следы, которые невозможно больше устранить ширением.

Из ЕР 0527291 В1 известен ширильный валок с прямолинейным держателем, на котором расположены несколько дискообразных втулок или валков с цилиндрическими периферийными поверхностями. Лишь средний из этих валков точно перпендикулярен оси держателя, а все другие могут быть установлены под острым углом к ней группами зеркально-симметрично. Конструкция и монтаж, однако, сложны из-за многочисленных осей поворота и соответствующих механизмов смещения.

Из родовой публикации DE 19901089 А1 известно выполнение ширильного устройства для лент из двух усеченных конусов, минимальные диаметры которых направлены навстречу друг другу и из которых соответствующая образующая совпадает с образующей другого усеченного конуса. При набегании ленты на более толстые концы усеченных конусов она расправляется, и этими образующими лента оттягивается в касательном направлении. Такие усеченные конусы имеют, правда, по всей своей длине одинаковую частоту вращения или угловую скорость, однако не одинаковую окружную скорость, так что лента, за исключением своих краев, оттягивается образующими усеченных конусов со скольжением или проскальзыванием. Эти разности скоростей приводят при оттягивании восприимчивых полотнищ, например тонких полимерных пленок, к образованию царапин, устранить которые невозможно. Другой недостаток состоит в том, что направленные навстречу друг другу концы несущих тел отстоят друг от друга на значительное расстояние, т.е. не соединены между собой, что негативно влияет на стабильность пространственной формы и направляющие свойства.

Из ЕР 0829654 А2 у ширильного валка известно расположение на непрерывно изогнутой оси двух групп валков в форме усеченного конуса. Меньшие диаметры валков обращены к середине, а их большие диаметры - от середины к внешним сторонам. Получение подходящих и воспроизводимых искривлений путем гибки крайне сложно, как и изготовление подходящих валков по геометрии оси. Неудовлетворительными являются, однако, прежде всего, посадки между внутренними подшипниковыми кольцами и осью. Эти подшипниковые кольца должны иметь больший диаметр, чем ось, из-за чего возникает опасность перекоса валков на оси. При этом все валки соединены штифтами и радиальными шлицами, так что они, правда, вращаются между собой с одинаковой частотой вращения, однако с разными окружными скоростями. Это может привести к тому, что краевые участки транспортируемого материала сместятся быстрее, чем средние участки, в результате чего в зависимости от коэффициентов трения и тонкости ведомых лент при намотке снова могут возникнуть другие неравномерности. Вследствие разного проскальзывания ленты на ширильном валке возникают также разные приводные усилия. Как правило, однако, ширильный валок должен приводиться пленкой, т.е. "тянуться", по возможности, без трения.

В US 2925640 раскрыта сплошная, консольная и согнутая под углом только посередине ось, прямолинейные колена которой отходят от средней части. На каждом из этих колен установлен валок в форме усеченного конуса. Между обоими усеченными конусами расположено клинообразное неподвижное кольцо, которое посредством опоры закреплено на держателе и самая верхняя образующая которого последовательно совпадает с соседними образующими усеченных конусов. За счет этого пленка или лента должна скользить по части периферии этого неподвижного кольца, в результате чего снова возникают тормозящие действия, царапины и/или отклонения пути, которые должны быть устранены изобретением. Далее через кольцо пропущены два вращающихся штифта, которые синхронизируют частоты вращения обоих усеченных конусов. Неподвижное кольцо не может поддерживать ось, поскольку вращающиеся штифты препятствуют поддержке.

В основе изобретения лежит задача усовершенствования ширильного устройства, описанного выше рода, таким образом, чтобы упомянутая разность скоростей при оттягивании лент была минимальной, несмотря на простейшее выполнение ширильного устройства, чтобы образование царапин на лентах было предотвращено, по меньшей мере, однако, чтобы им можно было пренебречь и чтобы были повышены точность ведения и легкость хода.

Эта задача решается у приведенного выше ширильного устройства, согласно изобретению посредством признаков отличительной части пункта 1 формулы изобретения.

Благодаря этим конструктивным мерам поставленная задача решается в полном объеме, т.е. упомянутая разность скоростей при оттягивании лент, несмотря на простейшее выполнение ширильного устройства, минимально возможная, образование царапин на лентах предотвращено, по меньшей мере, однако, им можно пренебречь, а точность ведения и легкость хода повышены. В частности, можно успешно противодействовать начальной склонности к образованию складок, которые могут быть "втянуты" в готовый рулон. Это имеет особое значение у тонких лент, например в виде полимерных пленок.

Ширильное устройство предшествует, как правило, по меньшей мере, одной позиции обработки или нанесения покрытия, в частности покрывающему валку, который транспортирует ленту или ленты через, по меньшей мере, одну позицию обработки или нанесения покрытия.

При этом в ходе дальнейших выполнений изобретения особенно предпочтительно, если по отдельности или в комбинации:

- закрытая камера представляет собой вакуумную камеру, по меньшей мере, с одной позицией обработки лент, в частности, если позиция обработки представляет собой позицию нанесения покрытия на ленты;

- опорные тела снабжены продольными и радиальными отверстиями, через которые между каждыми двумя подшипниками качения может быть введен маслосодержащий газ;

- опорные тела выполнены в форме полых цилиндров;

- оба опорных тела соединены между собой в зоне средней плоскости соединительной деталью;

- соединительная деталь имеет кольцевой фланец с двумя плоскими боковыми поверхностями, которые расположены под острым углом друг к другу и от которых в направлении нормали отстоят два резьбовых патрубка, на которые навинчены опорные тела;

- соединительная деталь имеет сквозное отверстие для соединения продольных отверстий в опорных телах;

- отверстия в опорных телах присоединены к источнику смазки, с помощью которого к подаваемому газу может быть добавлено смазочное средство;

- поверхности расположенных с обеих сторон от средней плоскости групп отрезков валков лежат соответственно в одной общей поверхности усеченного конуса;

- поверхности отдельных отрезков валков состоят из легкого металла;

- поверхности отдельных отрезков валков отстоят друг от друга на периферии и в осевом направлении на 0,05-1 мм;

- оси опорных тел ориентированы по отношению друг к другу под углом 0, 1-2°;

- подшипники качения удерживаются на заданном расстоянии друг от друга распорными кольцами и если отрезки валков удерживаются на расстоянии друг от друга внутренними фланцами между внешними кольцами каждых двух подшипников качения и/или если

- ширильное устройство удерживается между двумя параллельными стенками камеры.

Для предотвращения загрязнений внутри направляющих валков и их подшипников предложено, что перед заполнением вакуумной камеры в промежуток или промежутки вводят газ, посредством которого из промежутка выдувают твердые тела из группы пыль и частицы и предотвращают проникновение твердых тел в промежуток.

Поскольку подшипники качения содержат внутренние и внешние кольца, особенно предпочтительно, если газ вводят через кольцевые зазоры между внутренними и внешними кольцами, в частности, если газ в течение всего процесса заполнения вакуумной камеры подают через внутреннее пространство валка.

Пример выполнения объекта изобретения, принцип его действия и преимущества более подробно поясняются ниже с помощью фиг.1-3, на которых изображают:

- фиг.1: осевой разрез ширильного устройства, расположенного между двумя боковыми стенками вакуумной камеры;

- фиг.2: фрагмент рамки II из фиг.1 в сильно увеличенном виде;

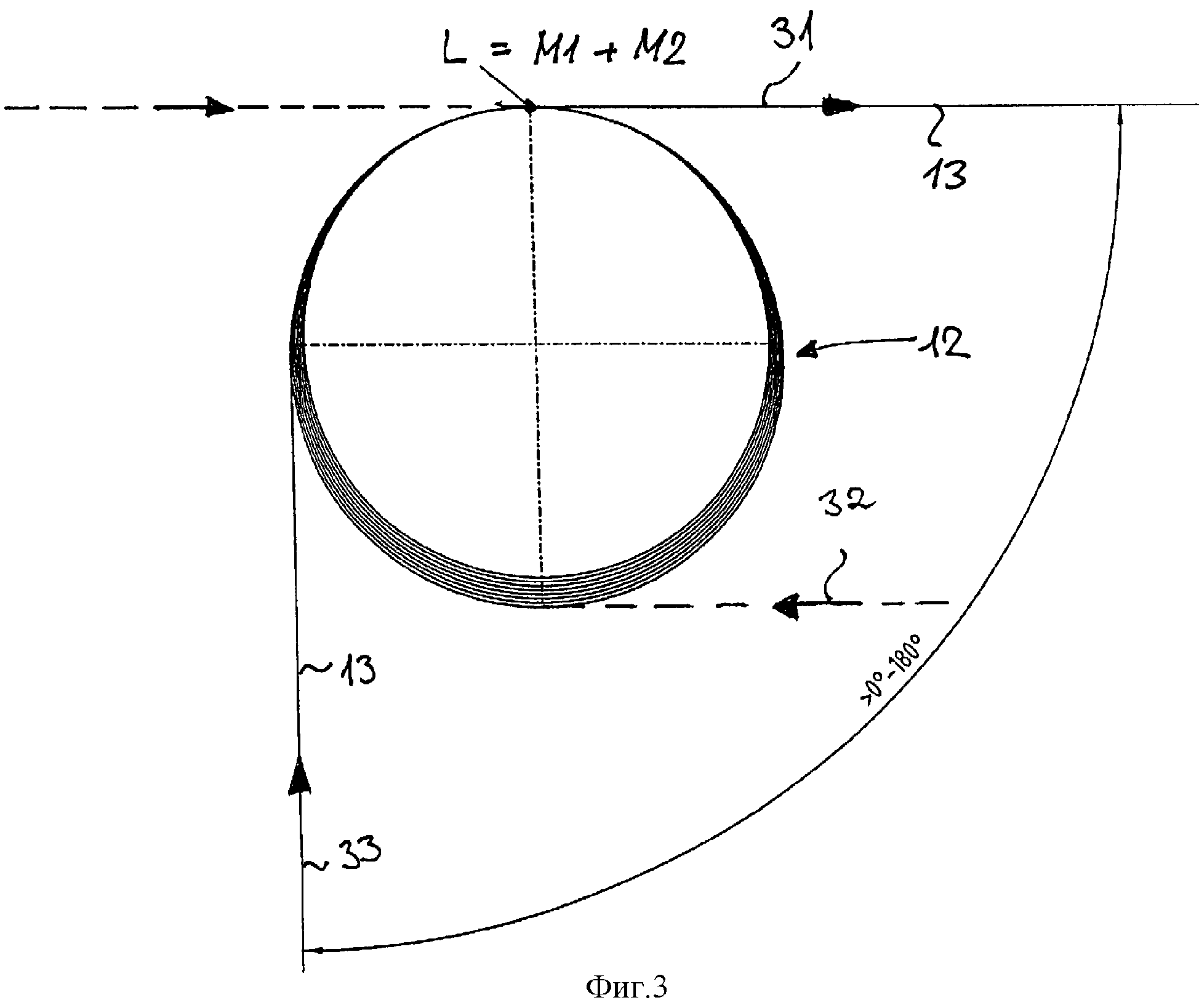

- фиг.3: различные возможности ведения ленты по ширильному устройству на фиг.1 и 2.

На фиг.1 изображено ширильное устройство 1, удерживаемое посредством двух кронштейнов 2, 3 на внутренних сторонах двух параллельных вертикальных стенок 4, 5 вакуумной камеры (не показана). Изменение положения, которое может возникнуть из-за изменений температуры валкового устройства и/или изменений давления на стенках 4, 5 камеры, компенсируется направляющей 6 смещения.

Ширильное устройство 1 содержит два трубчатых опорных тела 7, 8, неподвижно соединенных между собой на своих удаленных от стенок концах в средней плоскости Е-Е соединительной деталью 9. На этих опорных телах 7, 8 установлены две группы 10, 11 по семь отрезков 12 валков с вращательно-симметричными поверхностями 12а, которые выполнены в виде поверхностей усеченных круговых конусов и расположены бесступенчато в ряд. Соответственно меньшие периферийные окружности верхних оснований у каждой группы 10, 11 ориентированы на среднюю плоскость Е-Е, а соответственно большие периферийные окружности нижних оснований у каждой группы 10, 11 ориентированы на стенки 4, 5 камеры. Самые верхние на фиг.1 образующие М1, М2 линейно совпадают и образуют одну общую линию L оттягивания ленты 13 (фиг.3). Это предполагает, что оси А1, А2 обеих групп 10, 11 расположены друг к другу под острым углом, например, 0,8°.

Опорные тела 7, 8 имеют концентричные продольные отверстия соответственно 14 и 15, от которых к отдельным подшипникам качения ведут радиальные отверстия 16, что более подробно показано на фиг.2 только для правой группы 11 отрезков 12 валков, однако относится и к левой группе 10. Правое продольное отверстие 15 ведет к так же полому отрезку 17 трубы, имеющему боковую присоединительную часть 17а. Это связано со следующими обстоятельствами.

Для смены ленты вакуумную камеру следует заполнить до окружающего давления, что в целях экономии времени осуществляют через заполняющий клапан большого сечения. Даже, если этому клапану придан пылевой фильтр, сильный воздушный поток взвихривает осевшую где-то пыль. Эта пыль склонна проникать также в ширильное устройство и блокировать его подшипники, так что необходимы более частые разборка и очистка ширильного устройства. Особенную опасность представляет возникающее при покрытии лент цинком образование цинковой пыли, которая образует с кислородом оксид цинка, оседающий как в подшипниках, так и в зазорах.

Этому с помощью изобретения можно противодействовать следующим образом.

Перед остановкой, т.е. перед началом заполнения воздухом и открыванием вакуумной камеры, окружающий воздух 18 подают к присоединительной части 17а через фильтр 19, источник 20 смазки (например, формирователь масляного тумана) и исполнительный или дозирующий клапан 21, а также магистраль 22 в небольшом количестве, которого достаточно как раз для следующего цикла обработки ленты. Один из этих путей прохождения масляного тумана обозначен на фиг.2 линией 23. При этом давление и дозирование согласованы между собой таким образом, что, по меньшей мере, большая часть масла задерживается в подшипниках качения.

Это имеет то дополнительное преимущество, что воздух, подаваемый к ширильному устройству во время заполнения вакуумной камеры, препятствует проникновению пыли и других частиц в ширильное устройство. При этом можно прекратить добавление смазочного средства или обойти источник смазки.

Из фиг.2 с использованием прежних ссылочных позиций видно следующее. Соединительная деталь 9 состоит из кольцевого фланца 9а с двумя плоскими боковыми поверхностями 9b, 9с, от которых в направлении нормали отстоит по одному резьбовому патрубку 9d, 9e. Боковые поверхности 9b,9с расположены друг к другу под острым углом, например, 0,8°, как и оси A1, A2. На резьбовые патрубки 9d, 9e до упора в боковые поверхности 9b, 9с навинчены трубчатые опорные тела 7, 8. За счет этого узел из соединительной детали 9 и опорных тел 7, 8 образует неподвижный и прочный на изгиб несущий блок для обеих групп 10, 11 отрезков 12 валков и линейного ориентирования образующих М1, М2. Соединительная деталь 9 имеет сквозное отверстие 9f для соединения продольных отверстий 14, 15.

На упомянутый узел из соединительной детали 9 и опорных тел 7, 8 с обоих концов надето по одному последовательному устройству из подшипников 24 качения с внутренними 24а и внешними 24b кольцами, перфорированными распорными кольцами 25 малого наружного диаметра и неперфорированными распорными кольцами 26 большего наружного диаметра, которые стянуты между собой гайками 27, 28 (фиг.1). На каждые два подшипника 24 качения без смещения опираются отрезки 12 валков, а именно соответственно посредством направленных радиально внутрь внутренних фланцев 12b, прилегающих сбоку к внешним кольцам 24b подшипников 24 качения. За исключением внутренних диаметров распорных колец 26, их боковые стенки ступенчато смещены наружу, а наружный диаметр меньше наружного диаметра внешних колец 24b, так что на внешней периферии остановившихся распорных колец 26 невозможно соприкосновение с соседними вращающимися деталями, в частности с отрезками 12 валков.

Осевые габариты выбраны при этом так, что между отрезками 12 валков образованы кольцевые зазоры 29 шириной "s", например, 0,2 мм, что обеспечивает относительные вращательные движения между отдельными отрезками 12 валков. По отношению к противоположно лежащим воображаемым фиксированным точкам обоих непосредственно соседних отрезков 12 валков обеих групп 10, 11 в зоне соединительной детали 9 упомянутые фиксированные точки движутся таким образом, что ширина зазора 30 в зоне соединительной детали 9 при вращении периодически колеблется, например, между 0,89 мм (на фиг.2, внизу) и 1,53 мм (на фиг.2, вверху). Линейная ориентация образующих М1, М2 остается при вращении отрезков 12 валков неизменной. Важно при этом, что за счет этой мостовой конструкции окружная скорость отрезков 12 валков одинакова в зоне их образующих М1, М2 с обеих сторон соединительной детали 9.

Отрезки 12 валков обеих групп 10, 11 вращаются при работе за счет мостовой конструкции узла из соединительной детали 9 и опорных тел 7, 8 абсолютно с одинаковой окружной скоростью, в результате чего движения проскальзывания и трения ленты по конусообразным отрезкам 12 валков в направлении периферии сведены к минимуму. Эти локальные движения проскальзывания и трения и далее уменьшаются по мере возрастания числа отрезков 12 валков на единицу длины ширильного устройства 1.

За счет последовательного расположения отрезков 12 валков, их подшипников 24 качения и распорных колец 25, 26 напротив опорных тел 7, 8 образуется по одному сплошному промежутку 34, свободно продуваемому и удерживаемому свободным за счет газоподвода.

На фиг.3 изображены различные возможности ведения ленты по ширильному устройству из фиг.1 и 2. Показаны окружности оснований отдельных валковых отрезков, линейно совпадающие образующие М1, М2 которых лежат на одной общей линии L, которая проходит перпендикулярно плоскости чертежа и здесь обозначена лишь точкой. От этой прямой линии L ленту 13 оттягивают по стрелке 31. Угол обвива может варьироваться между 0 и 180°, с тем чтобы оказать влияние на степень ширения. При подаче ленты 13 в направлении параллельной ей стрелке 32 происходит максимальное ширение. Промежуточное значение ширения достигается при подаче под прямым углом, т.е. по стрелке 33.

Перечень ссылочных позиций

1 - ширильное устройство

2 - кронштейн

3 - кронштейн

4 - стенка камеры

5 - стенка камеры

6 - направляющая смещения

7 - опорное тело

8 - опорное тело

9 - соединительная деталь

9а - кольцевой фланец

9b - боковая поверхность

9с - боковая поверхность

9е - резьбовые патрубки

10 - группа

11 - группа

12 - отрезки валков

12а - поверхности

12b - внутренние фланцы

13 - лента

14 - продольное отверстие

15 - продольное отверстие

16 - отверстия

17 - отрезок трубы

17а - присоединительная часть

18 - окружающий воздух

19 - фильтр

20 - источник смазки

21 - исполнительный или дозирующий клапан

22 - магистраль

23 - линия

24 - подшипники качения

24а - внутренние кольца

24b - внешние кольца

25 - распорные кольца

26 - распорные кольца

27 - гайка

28 - гайка

29 - кольцевые зазоры

30 - зазор

31 - стрелка

32 - стрелка

33 - стрелка

34 - промежутки

А1 - ось

А2 - ось

Е-Е - средняя плоскость

L - линия оттягивания

M1 - образующие

М2 - образующие

"s" - ширина зазоров

Реферат

Ширильное устройство для ведения лент без складок в закрытых камерах содержит два неподвижных опорных тела, ориентированных друг на друга под тупым углом в зоне средней плоскости. С обеих сторон от средней плоскости на опорных телах расположены отрезки валков, имеющие поверхности в форме усеченного конуса, проходящих при своем вращении положения, в которых образующие конусов совпадают между собой. Поверхности валков бесступенчато ориентированы друг на друга, и валки через подшипники качения опираются на оба опорных тела группами. Для уменьшения разностей скоростей при оттягивании лент, предотвращения царапин на лентах, а также для улучшения точности ведения и легкости хода, валки с обеих сторон от средней плоскости состоят соответственно, по меньшей мере, из двух отрезков, выполненных с возможностью вращения независимо друг от друга. При эксплуатации перед заполнением вакуумной камеры в подшипниковую зону вводят газ, посредством которого предотвращается проникновение твердых тел в подшипниковую зону. 13 з.п. ф-лы, 3 ил.

Комментарии