Устройство подачи для режущего устройства - RU2412103C2

Код документа: RU2412103C2

Чертежи

Описание

Изобретение относится к устройству подачи для режущего устройства, предназначенного для резания материала в форме полотна, используемого в изготовлении шин.

Подобное устройство подачи вместе с режущим приспособлением является частью так называемой системы прерывистого резания, в состав которой также могут входить: разматывающая эстакада для полотна материала, разгрузочное устройство для отрезанных кусков полотна, устройство для соединения кусков полотна и наматывающая эстакада для нового, составного полотна.

Материалом полотна обычно является невулканизированная резина со стальными кордами, проходящими в продольном направлении полотна с целью укрепления. Полотно подают в режущее устройство под углом 15-90 градусов и последовательно разрезают на куски в форме параллелограмма. Данные куски разгружают в направлении, параллельном линии разреза, и соединяют по неразрезанным сторонам с помощью устройства для соединения. Таким образом, получается новое полотно, в котором стальные корды расположены под углом к главному направлению полотна.

Устройство подачи пошаговым, прерывистым образом подает исходное полотно в режущее устройство, в котором можно задать длину подачи и угол подачи. Очень большую важность здесь имеют скорость подачи, точность и сохранение формы материала. Любое отклонение формы и положения полотна может сильно повлиять на прочность изготавливаемой шины, и, как следствие - на безопасность.

Широко известно устройство подачи с рольгангом, поддерживающим полотно, и двумя магнитными балками, расположенными над рольгангом: одна из них расположена впереди по ходу, поперек исходного полотна, а другая, наклонная - между последней из упомянутых магнитных балок и режущим устройством. Обе магнитные балки совершают возвратно-поступательное перемещение по парам собственных направляющих. С переднего по ходу конца направляющие для наклонной магнитной балки прикреплены к планке, расположенной перед или над лезвием режущего устройства. Наклонная магнитная балка подвешена на двух втулках, которые могут перемещаться по направляющим. Обе магнитные балки сцеплены друг с другом посредством одной соединительной тяги. В середине режущего устройства имеется кольцо, к которому прикреплена поперечная балка. Данная поперечная балка вместе с двумя направляющими и наклонной магнитной балкой образует конструкцию в виде параллелограмма. При повороте всего устройства подачи данный параллелограмм деформируется сам по себе. При этом передняя по ходу магнитная балка всегда принимает более или менее правильное наклонное положение. Силы инерции препятствуют достижению более высоких скоростей. При наличии множественных сочленений, особенно когда сочленение происходит по четырем точкам поворота, возникает увеличенный люфт. (Составной) параллелограмм склонен к внутренней деформации. В результате данная машина уже не удовлетворяет современным высоким требованиям по точности.

Еще один вариант осуществления описан в европейской патентной заявке 1286903. В нем использовано несколько расположенных рядом конвейерных лент. Конвейерные ленты поддерживают полотно и снабжены магнитами для транспортирования полотна. При повороте устройства подачи их можно укоротить. Однако эта конструкция сложна.

Задачей изобретения является создание устройства подачи, принадлежащего к упомянутому в преамбуле типу, обеспечивающего бульшую степень точности.

Согласно одному из объектов изобретения обеспечено устройство подачи для режущего устройства, предназначенного для резания армированного резинового материала, содержащее первый и второй транспортеры полотна, снабженные элементами для зацепления полотна, причем первый и второй транспортеры разнесены в продольном направлении полотна и прикреплены к первой и второй кареткам, которые соединены друг с другом и могут совершать возвратно-поступательное перемещение, как единое целое, или к обычной подвижной каретке, совершающей возвратно-поступательное перемещение, соответственно, при этом первый транспортер полотна расположен впереди по ходу относительно второго транспортера, а устройство подачи дополнительно содержит направляющие для направления возвратно-поступательного движения каретки (кареток) с обоими транспортерами, причем направляющие для каретки или кареток с обоими транспортерами непрерывны на всем протяжении хода возвратно-поступательного перемещения.

Таким способом можно предотвратить взаимное смещение обоих транспортеров полотна, в результате чего они образуют единое целое, и становится возможным перемещение полотна с помощью транспортеров с малым риском деформации в основной плоскости. Таким образом, обеспечивается надежность обеспечения правильной формы и ориентации полотна, подаваемого в режущее устройство.

Элементы для зацепления полотна в случае наличия стальных армирующих кордов могут действовать с помощью магнитной силы. В случае синтетического армирования можно использовать другие виды элементов для зацепления, например присоски.

В одном из вариантов осуществления направляющие расположены над полотном. Транспортеры полотна могут продолжаться от направляющих вниз.

В одном из вариантов осуществления, где для каждого транспортера предусмотрена своя отдельная каретка, присутствует общий привод для двух кареток, в результате чего дополнительно повышается надежность взаимного расположения кареток.

Если привод для каретки (кареток) содержит серводвигатель, точность смещения транспортеров полотна увеличивается. Привод может дополнительно содержать передачу, состоящую из шпинделя и гайки.

Первый транспортер полотна может быть прикреплен к (первой) каретке с установкой по вертикальной центральной линии, чтобы можно было непосредственно устанавливать угловое положение первого транспортера полотна относительно режущего устройства в горизонтальной плоскости. Путем применения подходящего средства, такого как выдвигающийся и убирающийся зажимной узел, можно закрепить первый транспортер в установленном положении.

Согласно следующему объекту изобретения первый транспортер полотна содержит балку и раму жесткости, расположенную в горизонтальной плоскости и выступающую со стороны балки транспортера, обращенной от режущего устройства. Тем самым обеспечивается удерживание транспортером формы полотна даже при большой длине хода. Жесткость усиливается при изготовлении рамы жесткости как цельного элемента, предпочтительно из пластины. Рама жесткости может содержать полосу, к которой неподвижно прикрепляют балку транспортера.

Дополнительного повышения жесткости можно достичь, если рама жесткости содержит арочный изгиб.

Раму жесткости можно также использовать для зацепления средством закрепления, если таковое имеется.

Исходя из следующего объекта, который может быть независимым, изобретение обеспечивает, чтобы транспортеры полотна содержали балку, в нижней поверхности которой размещен ряд магнитов, причем магниты могут перемещаться вверх и вниз относительно полотна, кроме того, вблизи магнитов присутствуют фиксаторы, прижимающие полотно при перемещении магнитов к полотну и/или от него. Тем самым можно в большой степени препятствовать приподниманию материала полотна, ведущего к его деформированию, во время приближения магнитов к полотну, и/или перемещению материала полотна вместе с магнитами при отодвигании магнитов от полотна, которое может привести к возникновению остаточных деформаций (выпуклостей) в полотне, приводящих к неточностям в готовом изделии.

В простом варианте осуществления фиксаторы установлены на балке транспортера, могут перемещаться вверх и вниз и перемещаются к полотну во время зацепления магнитами полотна или перед этим, и/или от полотна - после того, как магниты отодвигают от полотна.

Процесс отделения магнитов от материала полотна улучшается, когда фиксаторы расположены с нескольких сторон рассматриваемых магнитов, предпочтительно, по меньшей мере, с двух противоположных сторон, предпочтительно продолжаясь вокруг периметра магнитов, предпочтительно - с небольшим зазором.

Еще один объект изобретения обеспечивает наличие в одном или обоих транспортерах полотна балки транспортера, в нижней поверхности которой установлен ряд (постоянных) магнитов, причем магниты имеют продолговатые магнитные поверхности и расположены в балке параллельно, под наклоном к главному направлению балки. Таким образом, по сравнению с круглыми магнитами, можно получить большую силу магнитного поля и при этом обеспечить, чтобы все стальные корды были натянуты по всей ширине полотна. Этот эффект усиливается, если магниты перекрывают друг друга в проекции, расположенной поперек главного направления балки.

Согласно еще одному объекту изобретения обеспечено устройство подачи согласно изобретению, включающее в себя режущее устройство, причем на верхней раме установлены направляющие, которые прикреплены в режущему устройству в области центрального шарнира - таким образом, чтобы осуществлять шарнирный поворот вокруг вертикальной центральной линии, над траекторией движения первого транспортера полотна. Центральный шарнир образует шарнирное соединение, с помощью которого можно поворачивать устройство подачи относительно режущего устройства с целью установления углового положения (в горизонтальной плоскости) устройства подачи относительно лезвия. Таким образом, по сравнению с известной конструкцией в виде параллелограмма, можно получить простое шарнирное соединение между устройством подачи и режущим устройством, причем первый транспортер полотна можно придвинуть ближе к лезвию, в результате чего повышается надежность обеспечения нужного положения и формы разрезаемого материала.

Эти параметры оптимизируются, когда первый транспортер полотна подвижен, и его можно переместить в такое положение, чтобы он упирался в режущее устройство, а особенно - когда транспортер может упираться в держатель лезвия или в подвижное лезвие режущего устройства. Дополнительное преимущество состоит в том, что держатель лезвия может быть использован как вспомогательный элемент для установки углового положения первого транспортера полотна: первый транспортер полотна в этом случае легко можно установить параллельно лезвию.

Согласно следующему объекту изобретения обеспечен сборочный узел, состоящий из режущего устройства и относящегося к нему устройства подачи для полотна армированного резинового материала, содержащего первый и второй транспортеры полотна, причем первый и второй транспортеры разнесены в продольном направлении полотна и подвижны вдоль верхней рамы, в направлении к режущему устройству и от него, при этом верхняя рама прикреплена к режущему устройству таким образом, чтобы шарнирно поворачиваться вокруг вертикальной центральной линии, в определенном месте над траекторией движения первого транспортера, при этом присутствует дополнительное средство для установки углового положения устройства подачи относительно режущего устройства, причем первый транспортер полотна можно установить под нужным углом к верхней раме, поворачивая вокруг вертикальной центральной линии.

Согласно следующему объекту изобретения обеспечено устройство подачи для режущего устройства, предназначенного для резания полотна армированного резинового материала, содержащее первый и второй транспортеры полотна, причем первый и второй транспортеры разнесены в продольном направлении полотна, при этом первый транспортер полотна содержит балку и раму жесткости, расположенную в горизонтальной плоскости и выступающую со стороны балки транспортера, обращенной от режущего устройства.

Если рама жесткости содержит арочный изгиб, то центр этого изгиба может находиться на упомянутой вертикальной центральной линии центрального шарнира, согласно предшествующему варианту осуществления.

Исходя из следующего объекта изобретения обеспечено устройство подачи для режущего устройства, предназначенного для резания полотна армированного резинового материала, содержащее, по меньшей мере, один транспортер полотна, содержащий балку, в нижней поверхности которой размещен ряд магнитов, причем магниты можно перемещать вверх и вниз относительно полотна, и, кроме того, вблизи магнитов присутствуют фиксаторы, прижимающие полотно при перемещении магнитов к полотну и от него.

Согласно следующему объекту изобретения обеспечено устройство подачи для режущего устройства, предназначенного для резания полотна армированного резинового материала, содержащее первый и второй транспортеры полотна, работающие на силе магнитного поля, причем первый и второй транспортеры полотна разнесены в продольном направлении полотна, при этом, по меньшей мере, один транспортер содержит балку, в нижней поверхности которой установлен ряд магнитов с продолговатыми магнитными поверхностями, параллельно расположенных под наклоном к главному направлению балки.

Объекты и признаки, описанные и/или проиллюстрированные в данной заявке, также можно использовать по отдельности. Данные отдельные объекты, такие как возможность установки положения первого транспортера полотна, придание жесткости первому транспортеру полотна, расположение магнитов, наличие фиксатора полотна и др., упомянутые, в частности, в (зависимых) пунктах формулы изобретения, могут являться предметом выделенных патентных заявок, относящихся к данному изобретению.

Далее последует разъяснение сущности изобретения на примере варианта осуществления, представленного на прилагаемых чертежах, на которых:

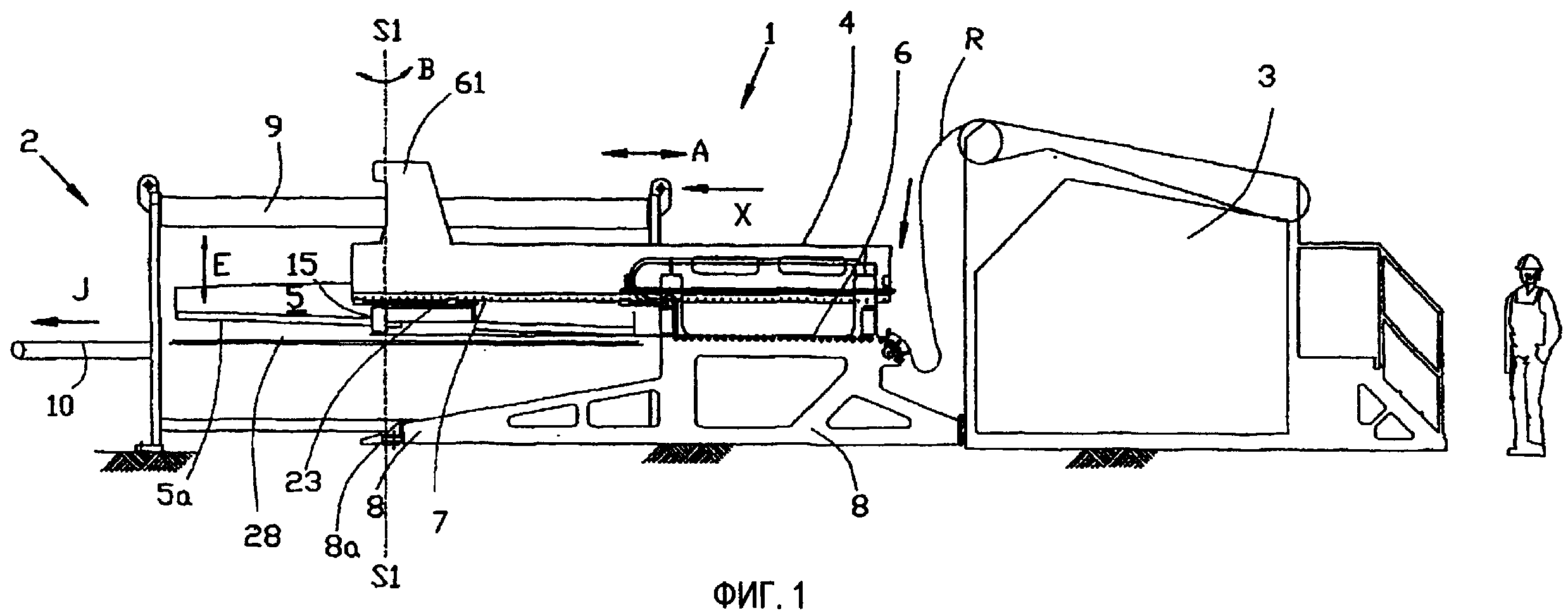

Фиг.1 - схематичный вид сбоку примера варианта осуществления устройства согласно изобретению.

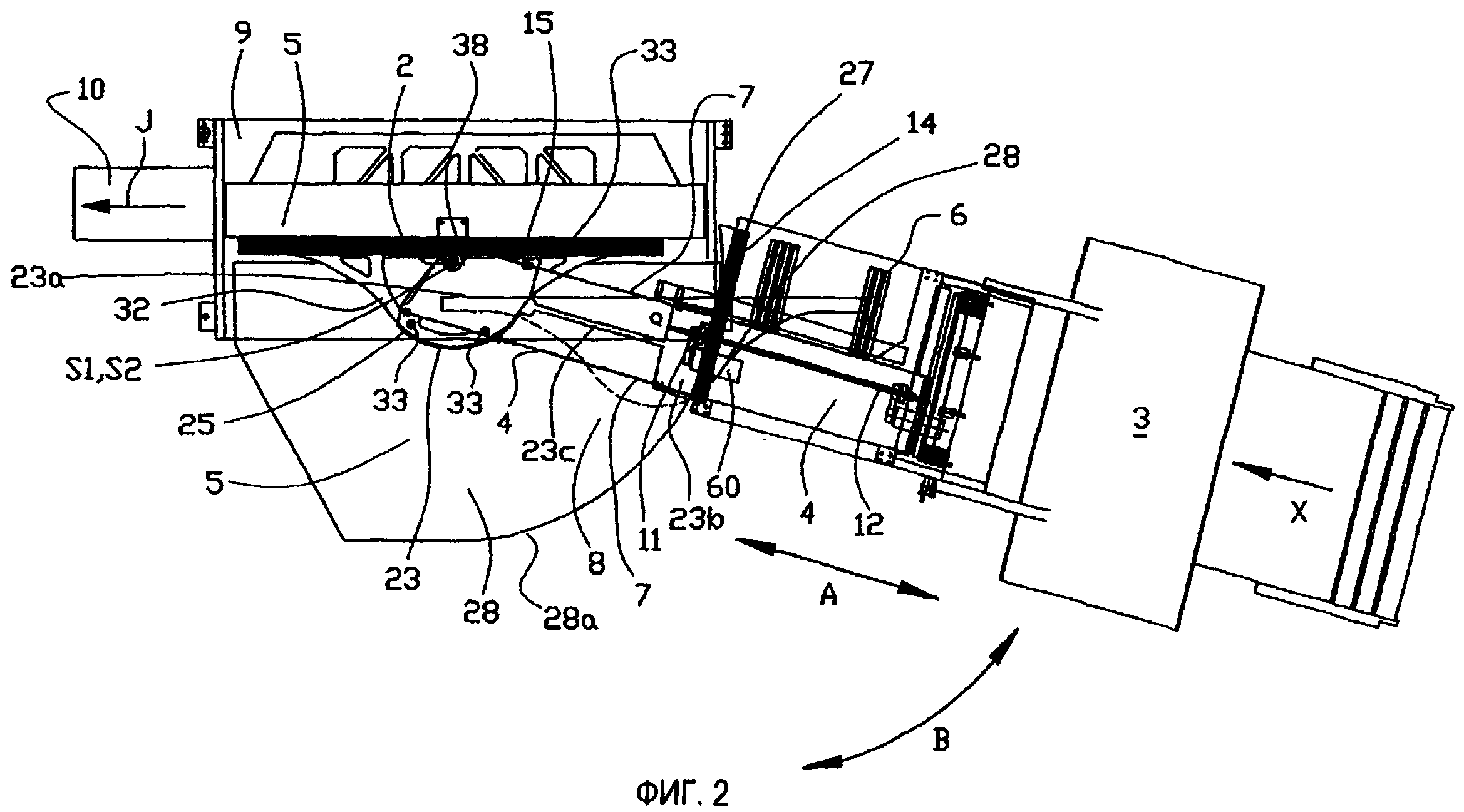

Фиг.2 - схематичный вид в плане компоновки, представленной на Фиг.1.

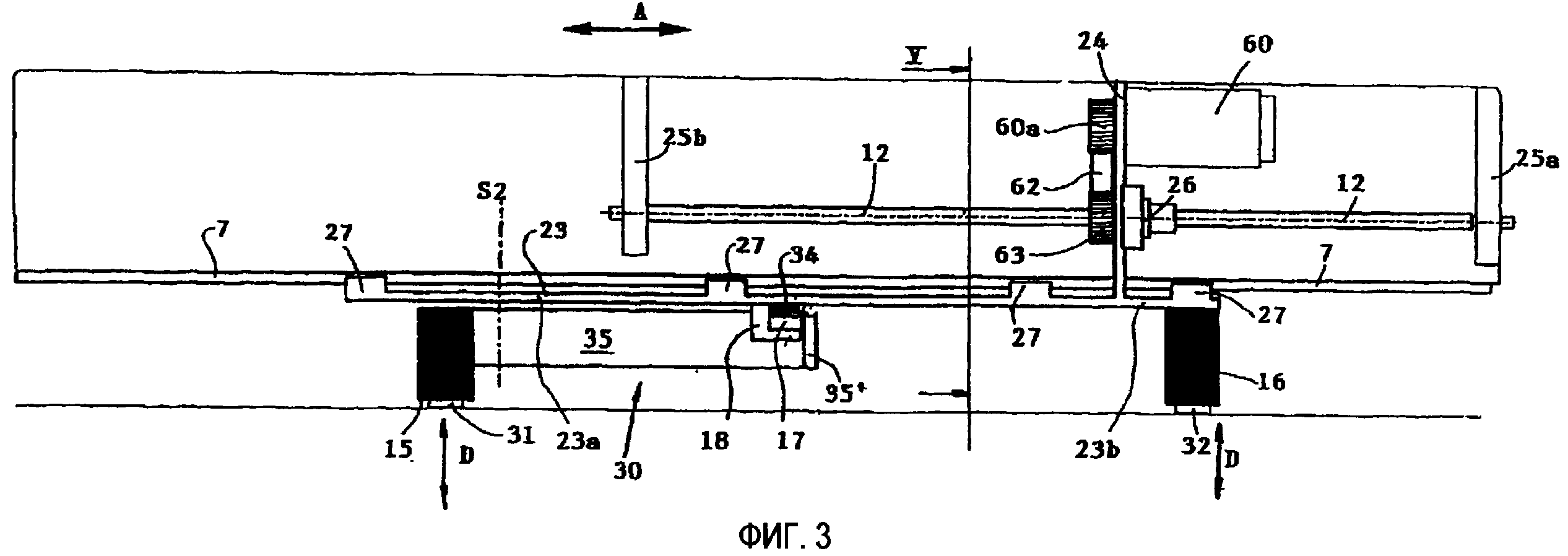

Фиг.3 - схематичный вид сбоку возможного варианта узла каретки устройства, представленного на Фиг.1 и 2.

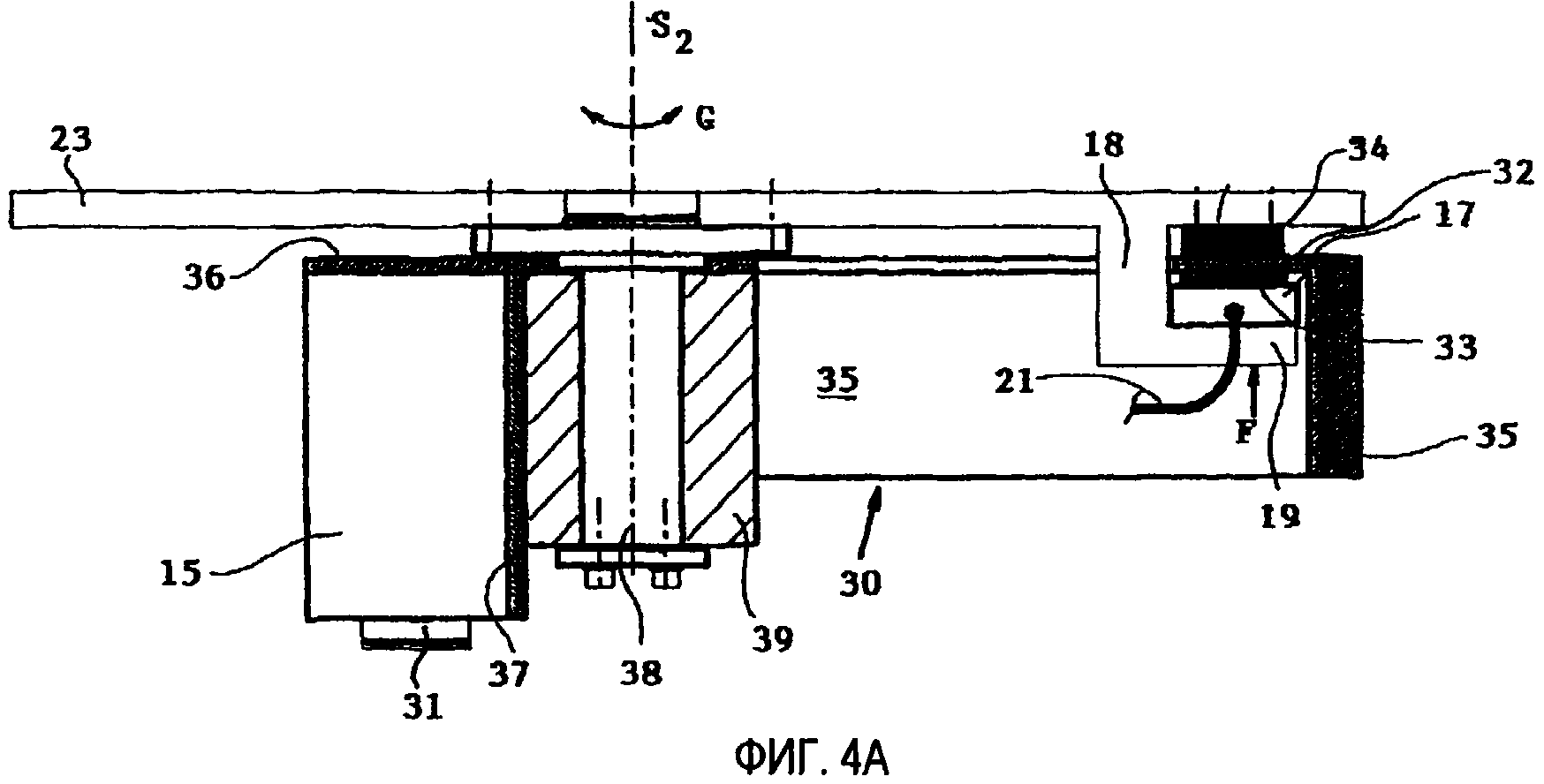

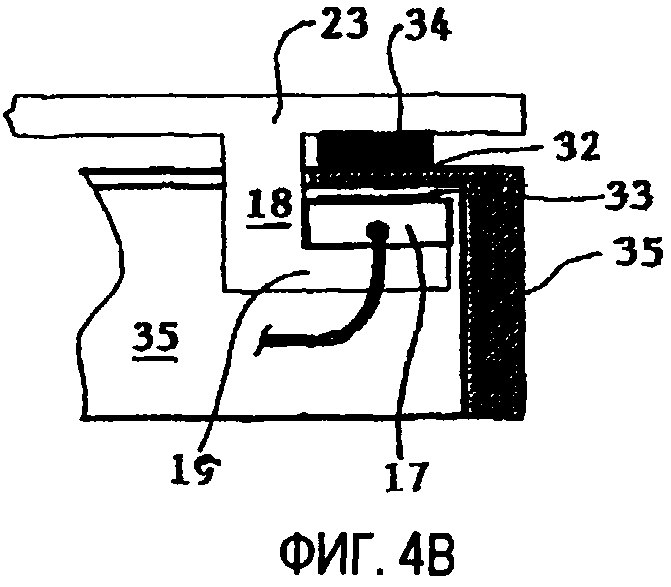

Фиг.4А и 4В - более подробный схематичный вид поворотно-зажимного механизма для передней по ходу магнитной балки в компоновке, представленной на Фиг.1 и 2.

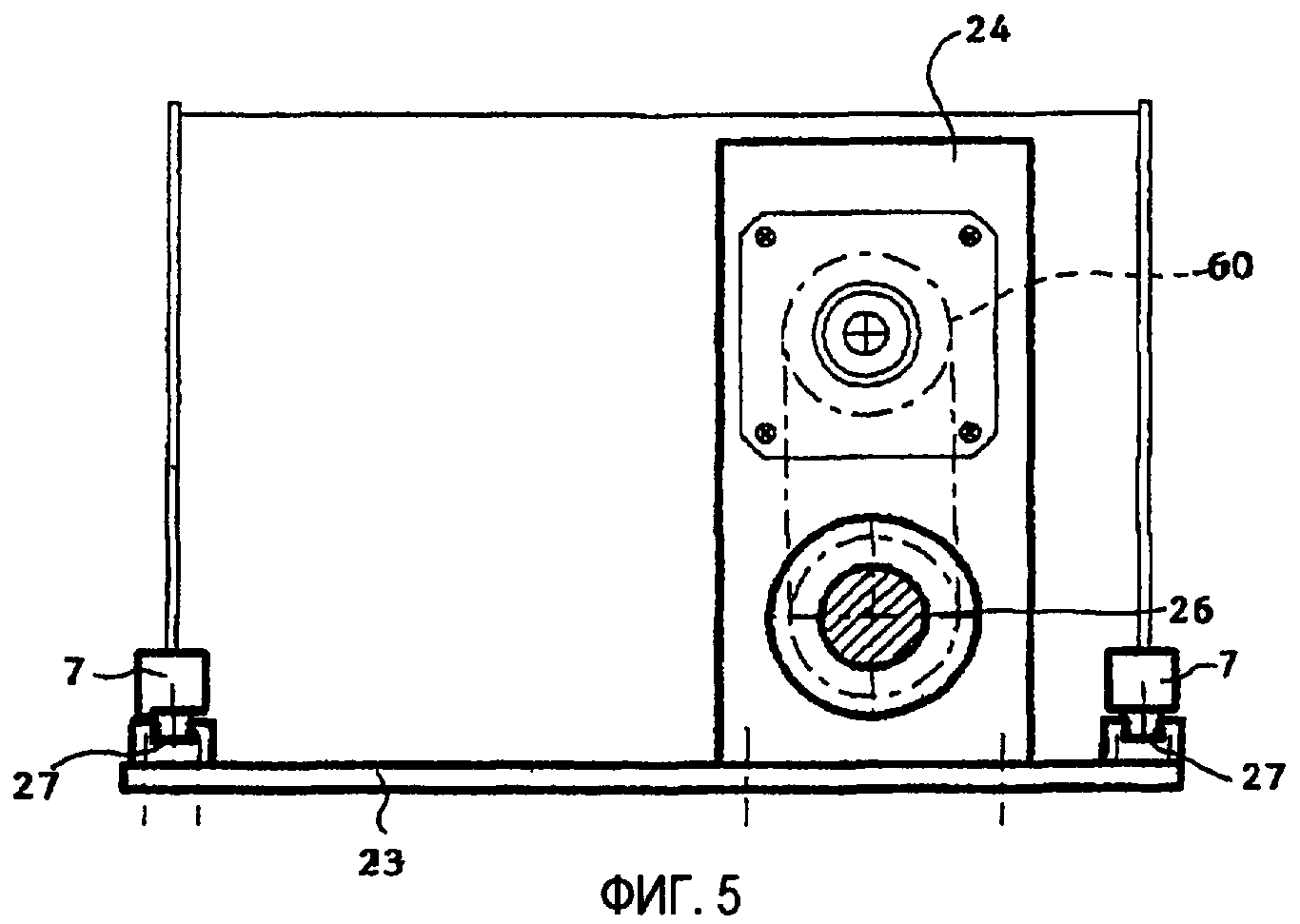

Фиг.5 - схематичный вид в разрезе по линии V на Фиг.3.

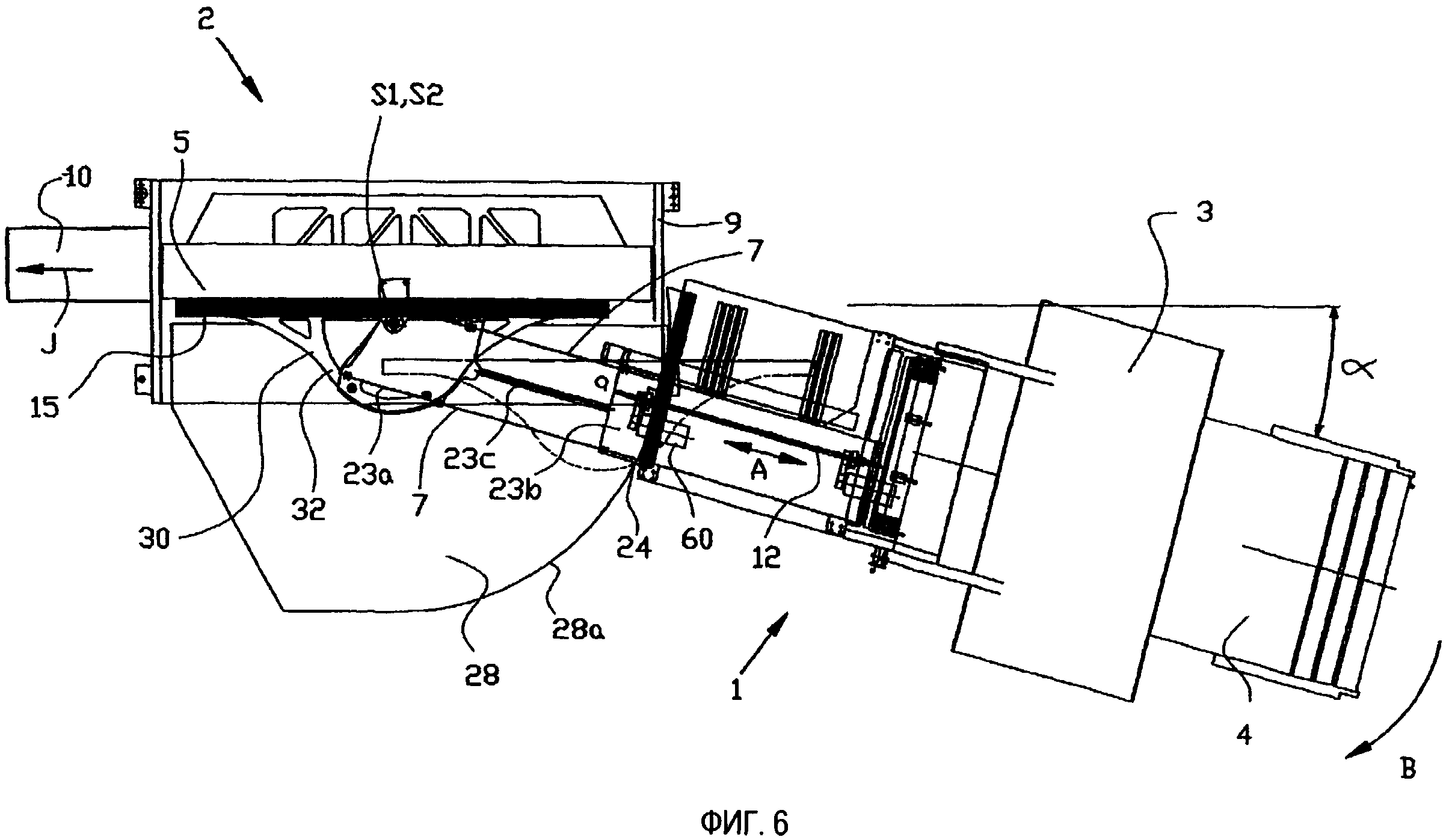

На Фиг.6 и 7 показаны два угловых положения устройства, представленного на Фиг.1 и 2.

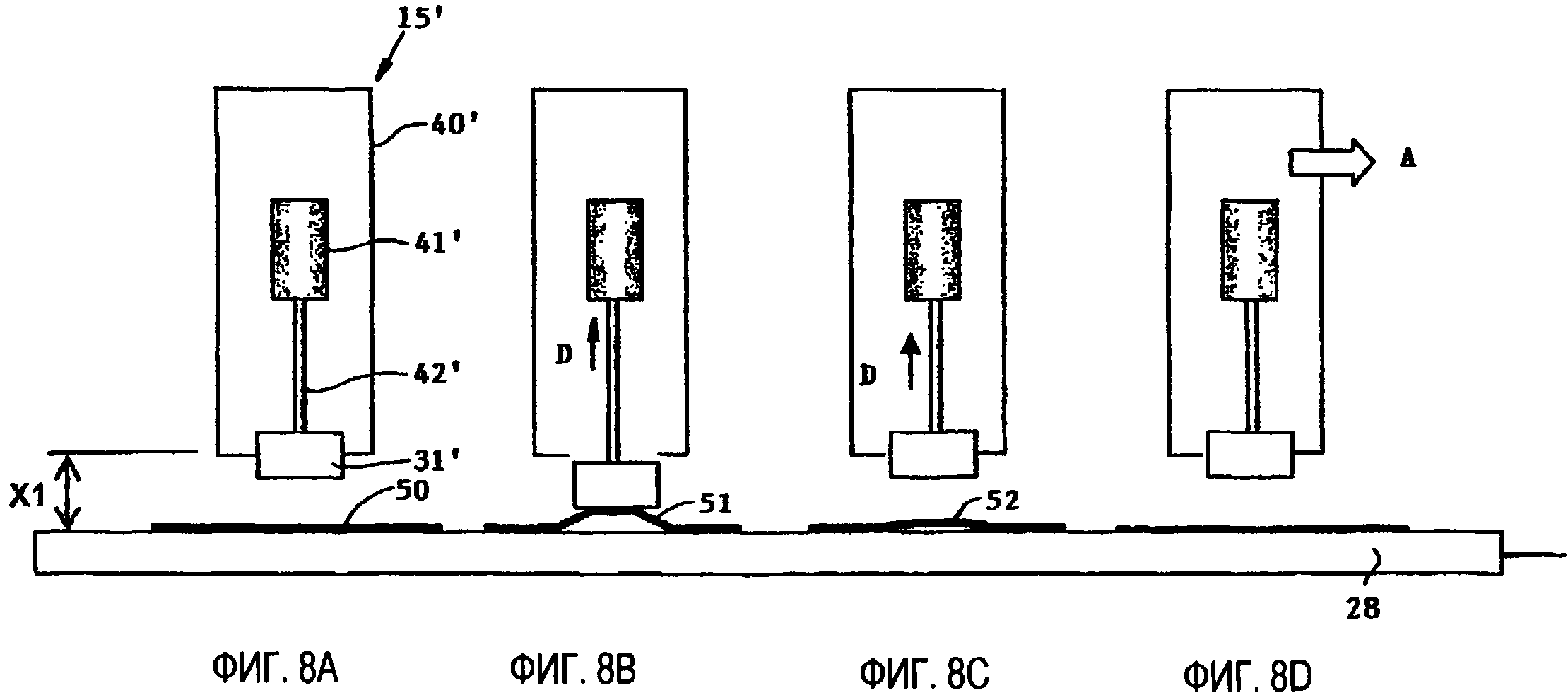

На Фиг.8А-D последовательно показаны этапы работы магнитной балки согласно предшествующему уровню техники.

На Фиг.9А-Е последовательно показаны этапы работы магнитной балки согласно изобретению.

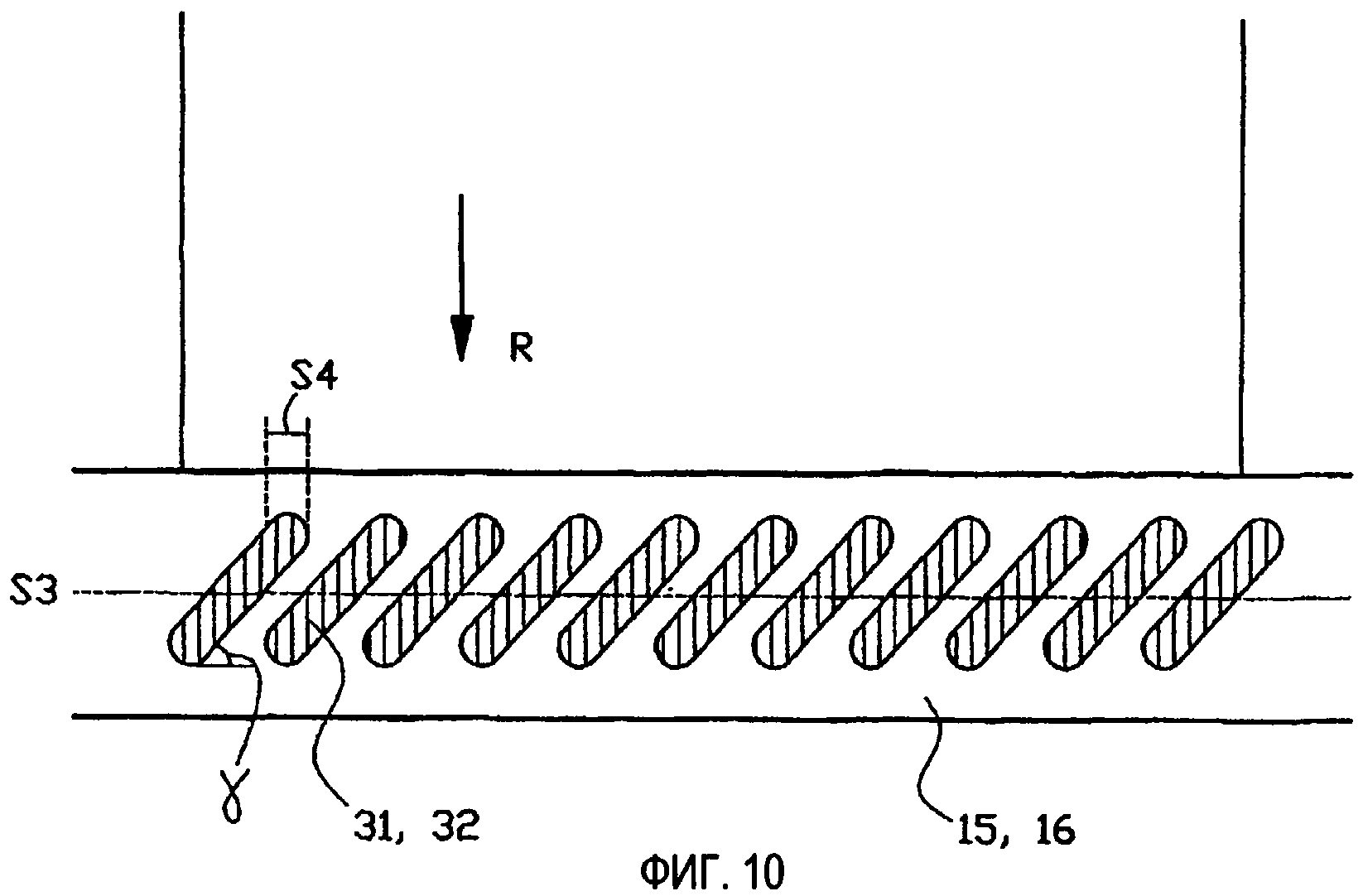

Фиг.10 - вид в плане магнитной балки.

Устройство 1, представленное на Фиг.1 и 2, расположено таким образом, чтобы подавать полосу R резинового материала, снабженного кордами, предпочтительно стальными, в направлении Х подачи. Устройство 1 подачи подает полосу резинового материала в режущее устройство 2, неподвижно установленное впереди по ходу. Режущее устройство 2 содержит неподвижно установленную раму 9, держатель 5 лезвия, который перемещается вверх и вниз (по направлению Е) и содержит лезвие 5а со скошенной режущей кромкой, и неподвижно установленное противолежащее лезвие, не показанное на чертеже, а также не показанный на чертеже конвейер, расположенный впереди по ходу относительно держателя 5 лезвия и разгружаемый на разгрузочный конвейер 10 в направлении J для разгрузки отрезанных кусков резинового материала, корды в котором расположены под углом к режущим кромкам, известным per se образом.

Впереди по ходу относительно лезвия 5 режущее устройство 2 снабжено несъемным столом 28, имеющим край 28а с центром S1, причем большая часть края стола имеет круговую форму. В поверхности стола 28 выполнены отверстия (не показанные на чертежах), соединяемые с источником сжатого воздуха для создания воздушной подушки, несущей полотно резинового материала.

Со стороны подачи устройства 1 размещено приспособление 3 для хранения подаваемого обрабатываемого материала, снабженное не показанным подробно на чертеже рулоном резинового материала, подаваемого в устройство 1 и схематично показанного в виде полотна R.

Приспособление 3 для хранения подаваемого материала связано с устройством 1 подачи таким образом, что их можно перемещать в направлении В как одно целое (см. Фиг.2), посредством шарнирного соединения с режущим устройством 2; данное шарнирное соединение будет обсуждаться далее.

Устройство 1 подачи содержит нижнюю раму 8 и верхнюю раму 4, которые неподвижно соединены друг с другом соединением, не показанным на чертежах. Нижняя рама 8 жесткая во всех направлениях и является опорой для рольганга 6 (см. также вид в плане на Фиг.2). Рольганг 6 присоединен к круглому, по существу, краю 28а стола 28.

Верхняя рама 4 жесткая во всех направлениях и снабжена прямыми непрерывными направляющими 7 (прямыми направляющими), на которых подвешен кареточный узел, состоящий из передней каретки 23а и задней каретки 23b, жестко соединенных между собой соединительной тягой 23с. Каретки 23а, 23b также могут быть выполнены как единое целое - данный вариант осуществления представлен на Фиг.3; в этом случае соединительная тяга 23с отсутствует. Каретки 23а, 23b снабжены подвесками 27, с помощью которых каретки 23а, 23b подвешены на прямых направляющих 7 для прямолинейного направленного перемещения по ним в направлении А. Как видно на Фиг.3 и 5, к каретке 23 (или, в случае наличия двух кареток 23(а, b) - к каретке 23b) прикреплена вертикальная планка 24, которая служит для установки серводвигателя 60. Серводвигатель 60 снабжен зубчатым шкивом 60а, приводимым им в движение, по которому движется зубчатый приводной ремень 62, приводящий в действие зубчатый приводной шкив 63, непосредственно вращающий гайку 26, при этом гайка 26 зацепляется со шпинделем 12, который неподвижно прикреплен к верхней раме 4 посредством кронштейнов 25а, 25b.

Магнитные балки 15 и 16 прикреплены к каретке 23 или к кареткам 23а, 23b. Магнитная балка 16 неподвижно прикреплена к каретке 23, 23b с заднего конца, или сзади по ходу. Магнитная балка 16 продолжается поперек направления А перемещения и снабжена магнитами 32, подвижными относительно магнитной балки 16 в направлении D.

Передняя, или расположенная впереди по ходу, магнитная балка 15 расположена под углом (в горизонтальной плоскости) и прикреплена к каретке 23а или 23. Магнитная балка 15, как дополнительно проиллюстрировано на Фиг.3 и 4(А, В), а также на виде в плане на Фиг.2, прикреплена к раме 30, которая, по существу, изготовлена из одной пластины, например из алюминиевой, и содержит продольную полосу 36, к нижней стороне которой прикреплена магнитная балка 15 - способом крепления, не показанным на чертеже (например, посредством некоторого количества болтов). К нижней стороне полосы 36 прикреплена верхняя полоса 37, также прикрепленная к магнитной балке 15 и придающая планке 30 жесткость. Кроме того, планка 30 содержит полосу 32 с арочным изгибом, к краю которой с целью придания жесткости прикреплена подвешенная полоса 35.

Благодаря планке 30, снабженной полосой 32 с арочным изгибом, обеспечивается жесткость магнитной балки 15, особенно в горизонтальной плоскости, с целью поддержания оптимальной прочности балки.

Планка 30 прикреплена к каретке 23а или 23 посредством оси 38 шарнира и шарнирной опоры 39 с возможностью шарнирного перемещения в горизонтальной плоскости вокруг центральной линии S2 в направлении G. Кронштейн 18 с горизонтальной частью 19 свисает с каретки 23а или 23, причем данная горизонтальная часть поддерживает пневмоцилиндр 17, приводимый в действие магистралью 21 сжатого воздуха. Приведенный в действие пневмоцилиндр 17 раздвигает зажимной узел 33. Затем упомянутый зажимной узел 33 с усилием прижимают к нижней стороне полосы 32 с арочным изгибом. С верхней стороны полосы 33 с арочным изгибом к каретке 23 или 23а прикреплена изогнутая соответствующим образом полоса 34 тормозного узла, при этом полоса 34 тормозного узла расположена напротив мест размещения зажимных узлов 33 и соответствующих работающих на сжатом воздухе цилиндров 17, так что зажимные узлы 33 могут прижимать арочную полосу 32 вверх, к полосе 34 тормозного узла. Таким образом, приводя в действие работающие на сжатом воздухе цилиндры 17, можно закреплять положение планки 30 относительно каретки 23, 23а, что касается направления вращения G. Тем самым закрепляется и угловое положение магнитной балки 15. Следует заметить, что, как видно на Фиг.2, 6 и 7, каретка 23а проходит вбок, за направляющую 7, при этом показаны места расположения тормозных узлов 34 и зажимных узлов 33.

Верхняя рама 4 и нижняя рама 8 прикреплены к режущему устройству 2 с возможностью шарнирного поворота вокруг центральной линии S1 (Фиг.1) в позициях 8а и 61. Прямые направляющие 7 могут продолжаться до самого режущего устройства 2 таким образом, чтобы можно было так разместить магнитную балку 15, чтобы она упиралась в режущее устройство 2. В этом положении центральные линии S1 и S2 предпочтительно совпадают.

Таким способом мы добиваемся того, чтобы магнитная балка 15 могла придвигать полотно резинового материала как можно ближе к лезвию 5, в результате чего ограничивается риск нежелательных деформаций.

Благодаря тому, что магнитная балка 15 упирается в режущее устройство 2, режущее устройство 2 оказывается связанным с магнитной балкой 15, и эту связь можно использовать в начале эксплуатации устройства 1 подачи. Перед началом эксплуатации устройства 1 подачи можно сначала привести каретку 23 или каретки 23а, 23b в отведенное «нулевое» положение, известное в данной области техники, а затем с помощью измерений выявить положение, в котором магнитная балка 15 упирается в режущее устройство 2 благодаря перемещению каретки (кареток). Зная эти два положения, можно точно рассчитать величину хода (используя программу для расчетов, установленную в устройстве управления устройства 1 подачи) каретки при подаче, и устройство управления будет управлять серводвигателем 60, используя результаты данных расчетов.

В случае необходимости изменения угла α (Фиг.6) между направлением А подачи и направлением J разгрузки каретку 23 перемещают в сторону режущего устройства 2, пока магнитная балка 15 не упрется в режущее устройство 2, например в держатель лезвия 5. Затем пневмоцилиндры 17 разгружают, чтобы прекратить прижим к планке 30. Затем, используя не показанные на чертеже средства, сборочный узел, состоящий из устройства 1 подачи и приспособления 3 для хранения подаваемого материала, поворачивают в направлении В вокруг центральной линии S1, пока не будет получено желаемое угловое положение (например, угол β, показанный на Фиг.7). Затем вновь приводят в действие пневмоцилиндры 17, чтобы зафиксировать новое угловое положение магнитной балки. Данные об этом положении вводят в устройство управления устройства подачи, используя их вышеупомянутым способом для управления серводвигателем 60.

Наличие непрерывной прямолинейной направляющей 7 для обеих кареток 23а, 23b или каретки 23, а также фиксация углового положения магнитной балки 15, обеспечивают удержание полотна резинового материала (с использованием магнитов) в местах, надежно удерживающих свои взаимные положения во время движения подачи.

На примере Фиг.8(А-D) и 9(A-E) можно объяснить еще одну особенность магнитной балки согласно изобретению. В устройстве известного уровня техники, проиллюстрированном на Фиг.8(А-D), магнитная балка 15' снабжена корпусом 40', в котором размещены цилиндры 41', поршневые штоки 42' которых снабжены установленными с нижнего конца магнитами 31'. Резиновый материал, расположенный на столе 28, изображен схематично. На Фиг.8А показано нерабочее положение. Магнитная балка 15' всегда находится на расстоянии Х1 над опорной поверхностью стола 28. После того, как магнитная балка 15 сдвигает резиновый материал 50 (Фиг.8 В), магнит 31' вновь отводят (D). Однако из-за воздействия силы магнитного поля резиновый материал стремится сдвинуться, и образуется выпуклость 51. (Поэтому высота Х1 не должна быть слишком большой. Однако недостаток данного способа состоит в том, что во время возвратного хода может происходить контакт магнитных балок с резиновым материалом). И, наконец, напряжение в резиновом материале преодолевает силу магнитного поля, и материал «отлипает» (см. Фиг.8С), однако на нем остается деформированный участок 52. На Фиг.8D показана отведенная магнитная балка 15', готовая к выполнению следующего хода.

Магнитная балка 15 согласно изобретению, представленная на Фиг.9(А-Е), снабжена дополнительным средством в виде фиксатора 43, который перемещается вверх и вниз относительно корпуса 40. Как показано на Фиг.9А и 9В, сначала фиксатор 43 перемещается вниз (G), пока не войдет в контакт с поверхностью резинового материала 50. Затем магнит 30 перемещается вниз (Н). Благодаря тому, что фиксатор 43 доходит до резинового материала, предотвращается возникновение выпуклости в резиновом материале 50 при приближении магнита 31.

По окончании хода транспортирования (Фиг.9С) сначала отводят вверх магнит 31 (D), но фиксатор 43 остается на месте. Затем (Фиг.9D) поднимают вверх, в направлении I, фиксатор 43. В результате резиновый материал остается плоским.

Еще одним следствием препятствования приподниманию резинового материала вместе с магнитом является тот факт, что расстояние Х2 от магнита до опорной поверхности стола 28 может быть больше, чем Х1. В результате предотвращается возможное столкновение возвращающейся магнитной балки 15 с резиновым материалом.

На Фиг.10 проиллюстрирован еще один, особый, аспект, связанный с магнитной балкой 15. Продольное направление магнитной балки 15 обозначено как «S3». Видно, что магниты 31 имеют продолговатую форму и расположены под углом γ к линии S3. В результате можно сильнее приблизить друг к другу последовательно расположенные магниты в направлении S3. Можно даже создать перекрытие S4. Так достигается оптимальное зацепление резинового материала.

Реферат

Изобретение относится к средствам подачи материала к режущему устройству и может быть использовано при изготовлении шин. Устройство подачи для режущего устройства содержит первый и второй транспортеры полотна, первую и вторую каретки и направляющие для кареток. Транспортеры разнесены в продольном направлении полотна и прикреплены к кареткам. Первый транспортер расположен впереди по ходу относительно второго транспортера. Транспортеры имеют элементы для зацепления полотна. Транспортер содержит балку. В нижней поверхности балки установлен ряд магнитов. Магниты установлены с возможностью перемещения вверх и вниз относительно полотна. Каретки соединены между собой с возможностью возвратно-поступательного перемещения как одно целое. Направляющие для кареток непрерывны на всем протяжении хода возвратно-поступательного движения. Обеспечивается возможность пошаговой подачи исходного полотна в режущее устройство. Достигается высокая степень точности подачи. 5 н. и 34 з.п. ф-лы, 18 ил.

Комментарии