Приспособление для автоматической заправки гильзы и выгрузки рулона в мотальной машине для намотки полимерной пленки - RU2663056C2

Код документа: RU2663056C2

Чертежи

Описание

Настоящее изобретение относится к автоматической заправке гильзы и к выгрузке рулона в мотальной машине для намотки полимерной пленки.

В настоящее время в области мотальных машин для намотки полимерной пленки в рулоны одна из наиболее сильно ощущаемых проблем относится к гибкости и простоте использования с различными используемыми изделиями, причем изделия в данном случае являются пустыми гильзами и рулонами пленки.

Современные мотальные машины, на самом деле, должны быть способны наматывать пленку на гильзы с переменными размерами, в соответствии с конечным предназначением намотанных рулонов.

В известных мотальных машинах гибкость использования в настоящее время зависит от вмешательства человека, поскольку такое вмешательство является единственным способом выбора требуемого конечного изделия, получаемого в соответствии с установками для различных элементов машины.

Вмешательство человека в различные предназначенные к выбору и установке элементы может привести к риску возможной ошибки человека, даже если и полностью непреднамеренной, в результате чего возникают неисправности и/или получаются изделия, которые не соответствуют ожиданиям пользователей.

Обычной практикой при производстве растягивающейся пленки является, например, использование картонных гильз, имеющих одинаковый внутренний диаметр, но разные наружные диаметры, поэтому эти гильзы имеют различный вес и толщину.

Эти гильзы, имеющие различные характеристики и размеры, т.е. имеющие разные форматы, должны использоваться в одних и тех же мотальных машинах.

Эти изменения в формате гильз и рулонов могут быть связаны как с количеством наматываемой пленки, так и с конкретной логикой рынка рулонов пленки.

В отношении количества пленки, на самом деле очевидно, что чем больше количество наматываемой пленки, тем больше должна быть радиальная прочность на раздавливание одной гильзы. Как правило, поэтому для большого количества пленки наружный диаметр картонной гильзы, на который наматывается пленка, должен быть больше.

Что касается конкретной логики рынка, следует принимать во внимание, осуществляется ли продажа произведенных рулонов на вес брутто или нетто. Наличие и выбор веса самой картонной гильзы, на самом деле, решается при условии наличия этого рыночного параметра.

С численной точки зрения, например, при внутреннем диаметре гильзы, равном, как правило, 3'' (около 76 мм), наружный диаметр той же гильзы может предположительно варьироваться от 90 мм до 110 мм.

Такая вариабельность приводит к необходимости адаптации системы для установки гильз на намоточный барабан таким образом, чтобы указанные размеры могли быть приняты во внимание.

В настоящее время это осуществляется при вмешательстве оператора, который выполняет установки на машине с помощью соответствующих механизмов, которые обеспечивают манипуляции с гильзами, имеющими выбранный и требуемый размер.

В частности, нынешнее состояние уровня техники в любом случае предусматривает необходимость ручного перемещения автоматических систем заправки гильз, которые преимущественно состоят из линейных направляющих систем, имеющих специальные пазы, в которые устанавливают гильзы. Таким образом, гильзы должны быть удобно «вставлены» в шпиндель барабана, подготовленного для их размещения, но пространственное положение этих направляющих должно быть предварительно изменено с учетом конкретных размеров гильз.

Такая необходимость приводит к потере времени и снижению производительности, в дополнение к необходимости присутствия операторов, имеющих определенную специализацию.

Аналогичным образом, процесс производства с помощью мотальной машины может быть направлен на получение готовых рулонов, имеющих различные диаметры: как правило, рулонов, имеющих диаметр в диапазоне от 80 мм до 150 мм, называемых рулонами для «ручного» использования (производятся на 2-х дюймовых барабанах), или рулонов, имеющих диаметр до 240 мм для так называемого «автоматического» использования, или рулонов, имеющих диаметр до 400 мм для так называемого «jumbo» использования (последние два продукта производятся на 3-дюймовых барабанах).

Такая вариабельность диаметра рулонов имеет отношение 5:1 и, следовательно, в этом случае требуется система выгрузки и сбора, которая принимает во внимание различные размеры и, следовательно, различные характеристики произведенных рулонов.

В современных машинах это требует наличия особо надежных и сложных механизмов, которые, в любом случае, требуют вмешательства человека для осуществления выбора типа производимых рулонов, поэтому снятых со шпинделя барабана и удаленных из него.

Как было указано ранее, указанное вмешательство человека является источником замедления или остановки производства с возможным добавлением ошибки в одну из многочисленных калибровочных операций, которые должны быть выполнены.

Кроме того, следует также иметь в виду, что готовые рулоны «снимают» со шпинделя барабана с помощью манипулятора с приводом от линейного привода.

В этой операции конец шпинделя барабана, хотя обычно и прочно удерживается во время фазы намотки, должен быть освобожден в момент извлечения.

В этот момент происходит изгиб шпинделя барабана, который, следовательно, имеет один зажатый конец, а другой свободный. Этот изгиб, очевидно, зависит от веса намотанных рулонов и, следовательно, непосредственно от их диаметра, требует системы выгрузки, которая старается решить эту проблему, обеспечивая возможность перемещения рулонов без их повреждения во время извлечения.

Общей задачей настоящего изобретения является устранение указанных выше недостатков известного уровня техники чрезвычайно простым, экономичным и особенно функциональным образом.

Еще одной задачей настоящего изобретения является создание приспособления для автоматической заправки гильз и выгрузки рулонов в мотальной машине для намотки полимерной пленки, которое исключает, насколько это возможно, любое вмешательство человека.

Другой задачей настоящего изобретения является создание приспособления для автоматической заправки гильз и выгрузки рулонов, которое обеспечивает возможность использования гильз, имеющих различные наружные диаметры, без какого-либо вмешательства извне.

Еще одной задачей настоящего изобретения является создание приспособления для автоматической заправки гильз и выгрузки рулонов, которое исключает или сводит к минимуму время простоя машины для ее адаптации.

Еще одной задачей настоящего изобретения является создание приспособления для автоматической заправки гильз и выгрузки рулонов, подходящего для манипуляции с рулонами, имеющими разные наружные диаметры, без их повреждения.

Другой задачей настоящего изобретения является создание приспособления для автоматической заправки гильз и выгрузки рулонов, поддерживающего шпиндель барабана консольно расположенным во время фазы выгрузки рулонов, а также и при наличии рулонов, имеющих определенный вес.

С учетом указанных выше целей, в соответствии с настоящим изобретением, предложено приспособление для автоматической заправки гильз и выгрузки рулонов в мотальной машине для намотки полимерной пленки, имеющее характеристики, указанные в прилагаемой формуле изобретения.

Конструктивные и функциональные характеристики настоящего изобретения и его преимущества по отношению к известному уровню техники будут еще более очевидными из приведенного ниже описания со ссылкой на прилагаемые чертежи, на которых, среди прочего, показаны варианты выполнения приспособления для автоматической заправки гильз и выгрузки рулонов в мотальной машине для намотки полимерной пленки, выполненного в соответствии с настоящим изобретением.

На чертежах:

- Фиг. 1 представляет собой увеличенный схематический вид спереди, показывающий часть мотальной машины, которая содержит приспособление для автоматической заправки гильз, выполненное в соответствии с настоящим изобретением;

- Фиг. 2 представляет собой вид, полностью аналогичный виду, показанному на Фиг. 1, в другой рабочей фазе заправки гильз;

- Фиг. 3 представляет собой увеличенный схематический вид спереди, показывающий часть мотальной машины, в которой установлена часть предложенного приспособления для автоматической выгрузки рулонов;

- Фиг. 4 представляет собой вид, полностью аналогичный виду, показанному на Фиг. 3, в другой рабочей фазе выгрузки рулонов;

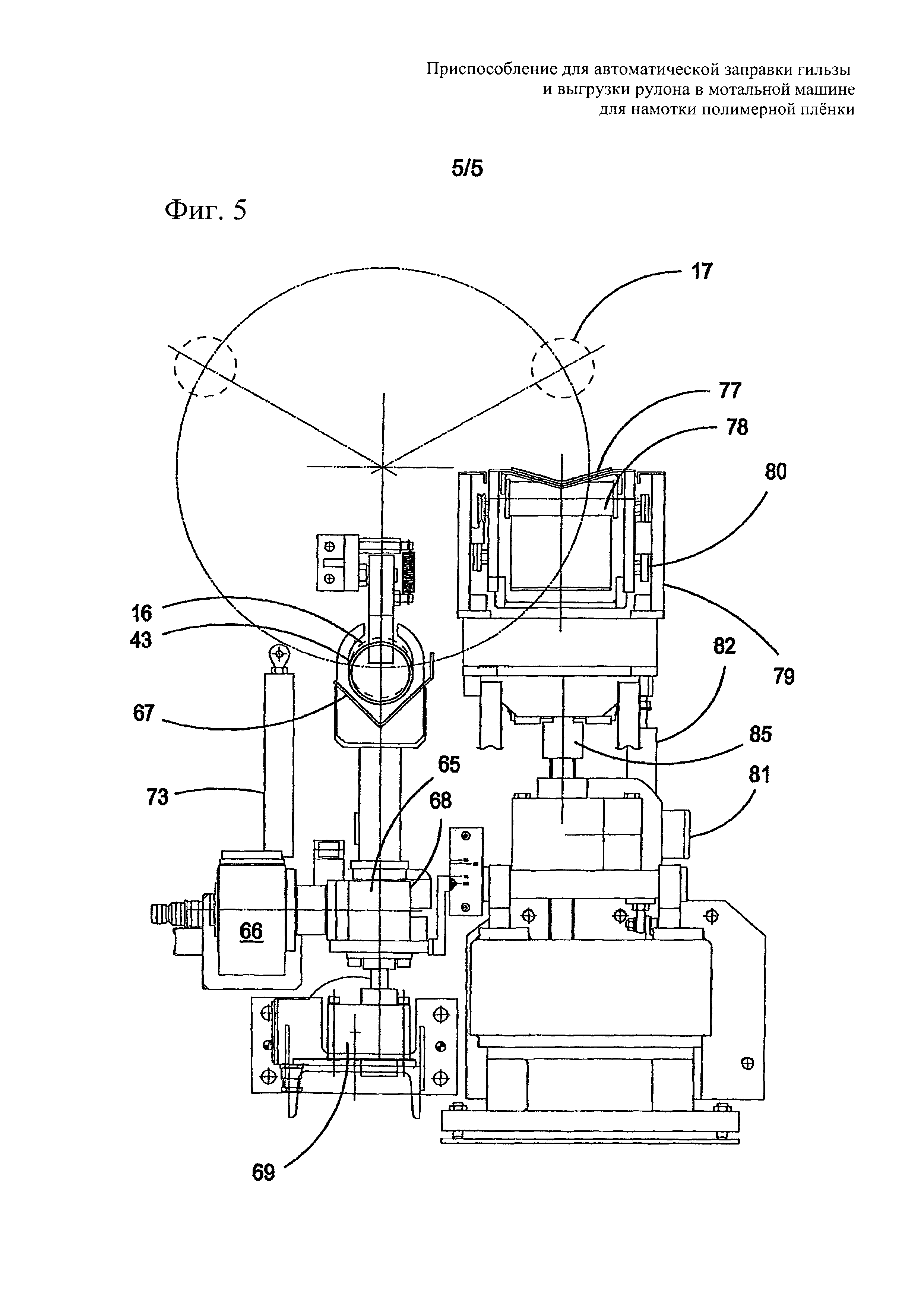

- Фиг. 5 представляет собой увеличенный схематический вид сбоку с конца, демонстрирующий предложенное приспособление для автоматической заправки гильз и предложенное приспособление для автоматической выгрузки рулонов.

Как показано прежде всего на Фиг. 1 и 2, эти чертежи иллюстрируют увеличенный схематический вид спереди части мотальной машины, в которой имеется приспособление для заправки гильз и для выгрузки рулонов, выполненное в соответствии с изобретением.

Это приспособление расположено ниже намоточного барабана и связано с ним.

В частности, машина в этом примере содержит две вертикальные стойки 12, 13, которые образуют ее плечи. Первая вертикальная стойка 12 консольно поддерживает, на вращающейся опорной пластине 14, центральный вал 15, поддерживаемый на другом конце второй вертикальной стойкой 13. Пластина 14, вращающаяся вокруг центрального вала 15, также имеет три шпинделя, из которых два, 16 и 17, показаны расположенными под углом 120° относительно друг друга, что и завершает намоточный барабан.

В соответствии с изобретением, приспособление для заправки гильз и выгрузки рулонов, выполненное в соответствии с настоящим изобретением, связано с барабаном.

Фиг. 1 и 2 иллюстрируют, в частности, часть приспособления 43 для заправки гильз, которое частично расположено рядом с намоточным барабаном, а частично расположено под ним (Фиг. 5).

В этой части приспособления для заправки гильз, как это показано, приспособление схематично состоит из линейного привода 65, приводимого в действие двигателем 66, например, с регулируемой частотой, имеющим несущую направляющую 67, выполненную с возможностью перемещения взад и вперед, которая имеет определенное количество 43 гильз, автоматически загружаемых со склада (не показан).

В этом примере линейный привод 65 состоит, например, из наружного корпуса 68, в котором приводится в движение подвижная несущая направляющая 67 со скольжением взад и вперед, выполняя прямолинейное перемещение. Несущая направляющая 67 имеет верхнюю "V'-образную часть, которая в данном примере вмещает три картонных гильзы 43.

Наружный кожух 68 линейного привода 65, в свою очередь, опирается продольными концевыми областями, противоположными паре приводов 69, приводимых в действие совместно с помощью бокового двигателя 70. В данном примере каждый привод 69 состоит из винтового домкрата, при этом два винтовых домкрата 69 синхронизируются горизонтальной штангой 71, которая жестко соединяет их во время их движения.

Вертикальное положение наружного корпуса 68 и, следовательно, привода 65, при подъеме приводит к правильному совмещению и надеванию гильз 43 на шпиндель 16 или 17 имеющегося барабана, на чертеже - шпиндель 16. Вертикальное положение подъема привода 65, в соответствии со стрелкой 72, тесно связано с наружным диаметром используемой гильзы 43.

Как также можно видеть на Фиг. 1 и 2, положение второго двигателя 70, соединенного с парой винтовых домкратов 69, регулируется с помощью линейного потенциометра 73. Потенциометр 73 регулирует вертикальное положение всего приспособления. Это положение автоматически вычисляется и достигается, основываясь на наружном диаметре используемой гильзы 43, которая устанавливается оператором непосредственно на панели управления мотальной машины, схематично показанной на чертежах номером позиции 74, делая ненужным непосредственное вмешательство на механическом уровне, предусмотренное в известных машинах. Панель 74 управления непосредственно соединена с обоими двигателями 66 и 70 и с линейным потенциометром 73, как показано линиями 75.

В соответствии с изобретением, таким образом, в этой первой части приспособления несущая направляющая 67 может перемещаться взад и вперед между положением, связанным с приспособлением для заправки гильз (не показано), и положением, рядом и в осевом направлении параллельным шпинделю 16 или 17 намоточного барабана, на который надеты гильзы 43. Как уже упоминалось выше, линейный привод 65 может быть поднят вертикально при изменением наружного диаметра гильз 43 относительно их 43 внутреннего диаметра.

Фиг. 1 изображает приспособление в положении, в котором шпиндель 16 свободен, а на несущей направляющей 67 линейного привода 65 расположены три картонных гильзы 43.

Фиг. 2 изображает приспособление в положении, в котором гильзы 43 загружены. Это свидетельствует о необходимости «центрирования» несущей направляющей 67, удерживающей гильзы 43, относительно имеющегося шпинделя 16 барабана.

В особенности «V»-образная форма направляющей 67 является практически единственным, что способно гарантировать идеальную поперечную центровку гильзы 43 любого типа относительно оси шпинделя барабана, независимо от диаметра гильзы.

Изменение наружного диаметра гильзы 43, по сути, требует другую высоту для несущей направляющей 67, чтобы совместить гильзы, заправленные на принимающий их шпиндель 16.

Управление пространством, естественным образом, гарантируется датчиком 66' абсолютного отсчета, установленным на оси двигателя 66 и позволяющим оператору позиционировать гильзы 43 всегда центрированными относительно наматываемой пленки, просто устанавливая длину и количество гильз 43 на панели 74 управления.

Таким образом, достаточно установить, с помощью панели 74 управления, длину каждой заправляемой гильзы 43 и их количество; в этом случае система автоматически рассчитывает высоту позиционирования, необходимую относительно ранее определенного установленного калибровочного значения высоты.

Датчик абсолютного отсчета «делит» длину линейного привода 65 на «n» отрезков, а затем позиционирует несущую направляющую 67 с абсолютной точностью в рассчитанном положении.

Поэтому настоящее изобретение полностью решает возникающие проблемы, ограничивая задачу оператора простой установкой, на панели 74 управления, наружного диаметра используемой гильзы 43, а также их количество и их длину.

Фиг. 3 и 4 иллюстрируют, в частности, приспособление, выполненное в соответствии с изобретением, а именно его часть для выгрузки рулонов 35, полученных на гильзах 43, указанных выше, и расположенных на шпинделе 16 или 17 намоточного барабана.

Эта часть приспособления для выгрузки рулонов расположена по существу рядом с намоточным барабаном (Фиг. 5).

В этой части для выгрузки рулонов приспособление, как это показано, схематично состоит из конвейерной ленты 77, моторизованной с помощью двигателя 84. Конвейерная лента 77 имеет выдвижную, или телескопическую, часть 78, которая может быть расположена ниже шпинделя 16 или 17, который удерживает все намотанные рулоны 35.

Выдвижная часть 78 конвейерной ленты 77 выполнена с возможностью перемещения взад и вперед под шпинделем, получая, тем самым, рулоны 35, доставляемые на шпиндель 16 или 17, при их снятии.

Со ссылкой на Фиг. 3, на самом деле, можно отметить, что рулоны 35 были «удалены» и сняты со шпинделя 16 барабана с помощью манипулятора с приводом от линейного привода (ни один из которых не показан и не является предметом настоящего изобретения).

Выдвижная часть 78 состоит, например, из подвижной тележки 79, поддерживающей возвратные ролики 80 ленты, и обеспечивающей перемещение выдвижной части взад и вперед, поддерживая ленту натянутой и обеспечивая возможность ее перемещения.

Наличие конвейерной ленты 77, которая, в своей выдвижной части 78, расположена под транспортируемыми рулонами 35 шпинделя 16, предотвращает чрезмерный изгиб, который может повредить шпиндель 16 барабана.

Выдвижная часть 78 конвейерной ленты 77, на самом деле, автоматически вставляется под свободным концом шпинделя 16 барабана до его высвобождения со своей концевой опоры (не показана) и консольного расположения посредством автоматической операции.

Вертикальная высота указанной конвейерной ленты 77 и, следовательно, ее выдвижной части 78, соответствует конечному диаметру получаемых рулонов 35, для предотвращения задевания между этими элементами.

Поскольку диаметр рулонов определяется линейным потенциометром, расположенным в другой части мотальной машины (не является предметом данного изобретения), он используется в качестве калибровочного значения для приведения конвейерной ленты 77 на нужную высоту.

Для этой цели двигатель 81 приводит во вращение кинематический механизм 85 и, поскольку он соединен с линейным потенциометром 82, он регулирует подъем конвейерной ленты 77 в требуемой и желаемой степени.

Только в этот момент указанный ранее манипулятор (не показан) извлекает рулоны 35, «при поддержке» движения конвейерной ленты 77, которая вращается, облегчая извлечение и, следовательно, операцию по выгрузке.

После снятия рулонов 35 со шпинделя 16 барабана выдвижную часть 78 конвейерной ленты 77 приводят в исходное положение. В этом случае пространство, подходящее для обеспечения возможности затягивания свободного конца шпинделя барабана, освобождается для последующей намотки новых рулонов.

В соответствии с изобретением, следовательно, в этой второй части приспособления для выгрузки рулонов 35 конвейерная лента 77, моторизованная с помощью двигателя 84, имеющая по меньшей мере одну выдвижную часть 78, может перемещаться между положением под шпинделем 16 или 17 с намотанными рулонами 35 и частью для выгрузки рулонов.

Конвейерная лента 77 может быть вертикально поднята с изменением наружного диаметра рулонов 35 относительно их внутреннего диаметра.

На Фиг. 4 показана фаза, сразу следующая после возвращения выдвижной части 78 конвейерной ленты 77, которая, как уже упоминалось ранее, может быть также телескопической.

На Фиг. 4 показаны рулоны 35, имеющие разные наружные диаметры (меньшие, чем в предыдущем случае, показанном на Фиг. 3). Различие в диаметре рулонов 35 задает другую вертикальную высоту конвейерной ленты 77, которая в данном случае заметно выше, поскольку диаметр рулонов меньше.

Различная высота, поэтому, подходит для лучшей комбинации вертикального перемещения по стрелке Z конвейерной ленты 77, осуществляемого двигателем 81 и кинематическим механизмом 85, и управляемого линейным потенциометром 82.

Следовательно, настоящее изобретение не только сводит к минимуму время простоя, поскольку вмешательство, контролируемое с помощью панели управления, практически мгновенное, но также устраняет вариабельность, связанное с вмешательством человека в машину, за счет ее автоматизации.

Полученная таким образом автоматизация различных операций, на самом деле, сводится к минимуму (или даже исключает) вариабельность, которая, в противном случае, вызвана человеческими ошибками.

Таким образом, достигнуты все цели, упомянутые в начале описания.

Формы конструкции для производства приспособления для автоматической заправки гильз и выгрузки рулонов в мотальной машине для намотки полимерной пленки, выполненного в соответствии с изобретением, а также материалы и режимы сборки могут естественным образом отличаться от тех, которые показаны в чисто иллюстративных и не ограничивающих целях на чертежах.

Объем правовой охраны данного изобретения, таким образом, ограничен прилагаемой формулой изобретения.

Реферат

Изобретение относится к области намоточного оборудования. Приспособление для автоматической заправки гильз и выгрузки рулонов в мотальной машине для намотки полимерной пленки, расположено частично рядом с намоточным барабаном и частично ниже него. Приспособление содержит часть для заправки гильз и часть для выгрузки рулонов. Часть для заправки гильз содержит моторизованный линейный привод с установленной на нем несущей направляющей. На направляющей размещены гильзы для намотки полимерной пленки. Направляющая выполнена с возможностью перемещения назад и вперед между положением, связанным с частью для заправки гильз, и смежным положением. В смежном положении направляющая аксиально параллельна шпинделю намоточного барабана, а гильзы надеты на шпиндель. Линейный привод выполнен с возможностью вертикального подъема при изменении наружного диаметра указанных гильз относительно их внутреннего диаметра. Часть для выгрузки рулонов содержит моторизованную конвейерную ленту. Лента имеет по меньшей мере одну выдвижную часть. Выдвижная часть выполнена с возможностью перемещения между положением, в котором она расположена под шпинделем с расположенными на нем намотанными рулонами, и положением выгрузки рулонов. Конвейерная лента выполнена с возможностью вертикального подъема при изменении наружного диаметра рулонов относительно их внутреннего диаметра. Оба из указанных вертикальных подъемов управляются посредством линейного потенциометра. Минимизируется время простоя мотальной машины при адаптации. Устраняется связанная с человеческим фактором вариабельность рулонов. 8 з.п. ф-лы, 5 ил.

Комментарии