Перемоточная машина с устройством для приклеивания конечного края сформированной бобины и способ намотки - RU2344065C2

Код документа: RU2344065C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства бобин рулонного материала, например рулонов туалетной бумаги, кухонных полотенец и т.п.

Изобретение также относится к перемоточной или намоточной машине для формирования бобин, предназначенных для производства малых рулонов намотанного рулонного материала.

В частности, хотя и не исключительно, изобретение относится к перемоточным машинам периферийного типа, т.е. к таким, в которых бобина формируется в намоточной раме в контакте с движущимися элементами, которые передают вращательное движение бобине посредством поверхностного контакта.

Уровень техники

В настоящее время для производства рулонов туалетной бумаги, рулонов кухонных полотенец или аналогичных изделий разматывают рулонный материал с одного или более разматываемых рулонов большого диаметра, поступающих непосредственно с бумажной фабрики, перематывают предварительно определенные количества рулонного материала на трубчатые намоточные гильзы для получения бобин, длина которых эквивалентна длине разматываемого рулона, но с малым диаметром, эквивалентным диаметру готового изделия. Эти бобины обычно разрезают поперек их оси, чтобы получить бобины или малые рулоны рулонного материала, предназначенные для упаковки и продажи. Перед разрезанием рулонов или бобин на малые рулоны с минимальными осевыми размерами, начальный свободный край бобины нужно приклеить, чтобы он прилип к внешней поверхности бобины, и тем самым обеспечить последующую транспортировку без риска случайного разматывания рулонного материала.

Перемоточные машины, применяемые в настоящее время, наматывают рулоны или бобины, которые затем передаются в приклеивающее устройство, которое приклеивает конечный край рулонного материала. С этой целью отдельные бобины частично разматывают и располагают с обеспечением возможности нанесения клея на размотанный свободный край или на участок цилиндрической поверхности бобины, который затем накрывают конечным свободным краем материала посредством его перемотки.

Примеры приклеивающих устройств для запечатывания конечного края рулонного материала, образующего бобину, описаны в документах US-A-5242525, ЕР-А-0481929, US-A-3393105, US-A-3553055, ЕР-А-0699168.

Доля получения бобин рулонного материала предпочтительно применяют перемоточные машины периферийного типа, в которых формируемая бобина приводится во вращение посредством контакта с совокупностью намоточных валиков с механическим приводом, совокупности ремней или с помощью комбинированных систем ремней и валиков. Примеры перемоточных машин этого типа описаны в документах WO-A-9421545, US-A-4487377, GB-B-2150536 и других.

При наличии этих обычных машин для получения готовой и заклеенной бобины, готовой к последующему разрезанию на малые рулоны, требуется, по меньшей мере, одна перемоточная машина и одно приклеивающее устройство. В документе US-A-4487377 описан способ, который делает необязательным применение приклеивающего устройства, устанавливаемого в технологической цепочке после перемоточной машины. При осуществлении этого способа рулонный материал разрезают по окончании намотки бобины, а конечный край рулонного материала завершенной бобины приклеивают после разрезания, перенося на него клей, ранее распределенный кольцевыми полосками по трубчатой намоточной гильзе, подаваемой в область намотки. Клей, нанесенный на трубчатую гильзу, также служит для начала намотки новой бобины.

Эта система дает возможность исключить приклеивающее устройство, хотя и требует конкретной конфигурации перемоточной машины, предусматривающей наличие режущего лезвия, расположенного с обеспечением возможности циклического взаимодействия с намоточным валиком. При компоновке этого типа невозможно достичь рабочих характеристик, требуемых в настоящее время от этих машин и касающихся технологической скорости и технологической гибкости. Кроме того, качество приклеивания является низким, потому что клей распределяется по дугам окружности, а не вдоль линии, параллельной оси бобины, а эти дуги еще и отстоят друг от друга на значительное расстояние в осевом направлении.

В документе WO-A-9732804 описана перемоточная машина со встроенным в нее приклеивающим устройством. Как бы то ни было, из-за своей конструкции и компоновки приклеивающего устройства, эта перемоточная машина способна достичь лишь относительно низких скоростей намотки. В самом деле, приклеивание происходит при значительном уменьшении скорости подачи рулонного материала во время фазы обмена, т.е. когда готовая бобина выгружается из зоны намотки и начинается намотка нового рулона.

В документе WO-0164563 описан перемоточно-разрезной станок, в котором - по окончании намотки бобины - наносят первый клей на рулонный материал, чтобы запечатать свободный край сформированной бобины. Второй клей наносят на новую намоточную гильзу перед подачей ее в машину. Первый клей наносят с помощью системы сопел, имеющих некоторые недостатки, в частности, из-за того что - особенно на высоких технологических скоростях - эти сопла не способны наносить клей в виде точного и определенного рисунка. Клей, наносимый для приклеивания конечного края каждой бобины, не распределяется оптимально, особенно в случаях, когда велика технологическая скорость (то есть скорость подачи рулонного материала). Это создает серьезную проблему, в частности, при производстве рулонов туалетной бумаги или аналогичных изделий с малым диаметром, особенно - для бытовых нужд, когда существенна точность приклеивания свободного края бобины.

Задачи и краткое изложение сущности изобретения

Задача настоящего изобретения состоит в том, чтобы разработать способ и перемоточную машину для производства бобин намотанного рулонного материала, дающие возможность точно приклеивать конечный край бобин или рулонов без необходимости наличия приклеивающего устройства, устанавливаемого в технологической цепочке после перемоточной машины или встраиваемого в эту машину.

В соответствии с конкретным аспектом дополнительная задача настоящего изобретения состоит в том, чтобы разработать способ и машину, которые дают возможность достичь высоких рабочих характеристик применительно к такому показателю, как технологическая гибкость.

По существу, в соответствии с настоящим изобретением предложена перемоточная машина, предпочтительно - хотя и не исключительно - периферийного типа, содержащая в совокупности: намоточные элементы для намотки рулонного материала в бобинах, средства для отделения рулонного материала по окончании намотки каждой бобины, по меньшей мере, первое клеераздаточное устройство для нанесения первого клея на участок рулонного материала вблизи линии отделения, вдоль которой рулонный материал отделяется по окончании намотки бобины с образованием конечного свободного края и начального свободного края, причем первый клей приклеивает конечный свободный край бобины. В соответствии с отличительными признаками изобретения первое клеераздаточное устройство содержит механический элемент, который касается рулонного материала по окончании намотки каждой бобины, для переноса первого клея на рулонный материал.

Когда - в соответствии с предпочтительным вариантом осуществления изобретения - перемоточная машина является машиной периферийного типа, она содержит намоточную раму и, по меньшей мере, первый намоточный элемент, вокруг которого подается рулонный материал. Клеераздаточное устройство может взаимодействовать с первым намоточным элементом, при этом рулонный материал проходит между клеераздаточным устройством и этим намоточным элементом.

Использование механического элемента для нанесения клея посредством контакта с рулонным материалом, а не сопел, которые распыляют клей по рулонному материалу, дает возможность получить изделие более высокого качества, при этом свободный конец бобины легко отделяется, обеспечивая использование рулона потребителем без повреждения нижележащих слоев рулонного материала и с минимальными отходами материала, а также аккуратное и очень точное дозирование клея.

Чтобы обеспечить прилипание конечного свободного края сформированной бобины, клей можно сделать жидким или полужидким клеем. Однако можно также использовать нежидкий клей, например в форме двухсторонней клейкой ленты. В этом случае клеераздаточное устройство оснащают элементом, который, при необходимости, подготавливает отрезок или несколько отрезков клейкой ленты, а затем наносит его или их на рулонный материал. Использование нежидкого клея имеет то преимущество, что не происходит ослабление рулонного материала, и поэтому не создается предпочтительная линия или область отрыва, не совпадающая с линией перфорации, выбранной для отделения рулонного материала. В отличие от этого, когда клей является жидким или полужидким, в некоторых случаях клей можно наносить после отрыва или отделения рулонного материала, тем самым предотвращая отрыв этого материала вдоль линии нанесения клея, а не вдоль линии перфорации.

Намотка может происходить вокруг трубчатой гильзы, на которую при необходимости может быть нанесен второй клей посредством второго раздаточного устройства. Первый и второй клей могут быть разными, чтобы удовлетворить разным требованиям к приклеиванию конечного свободного края готовой бобины и прикреплению начального свободного края новой бобины к намоточной гильзе. Вместе с тем изобретение также можно воплотить на перемоточной машине, которая изготавливает бобины без центральной намоточной гильзы, и это может быть, например, перемоточная машина, которая описана в документе ЕР-А-0580561.

В альтернативном варианте изобретение может быть встроено в перемоточную машину, в которой бобину формируют вокруг шпинделя или трубчатой намоточной гильзы, который или которая впоследствии извлекается из бобины, чтобы получить готовое изделие без центральной гильзы, как описано, например, в документе WO-A-0068129 или в документе WO-A-9942393. В этом случае не осуществляют обычное нанесение клея на намоточную гильзу или шпиндель, а используют другие системы временного крепления начального свободного края. В отличие от этого можно использовать воду вместо настоящего клея, и когда она высыхает или впитывается первыми витками намотанного материала, это позволяет впоследствии легко удалить намоточный шпиндель или намоточную гильзу из сформированной бобины.

В соответствии с конкретным предпочтительным вариантом осуществления изобретения первое клеераздаточное устройство наносит первый клей на участок рулонного материала, подаваемого вокруг первого намоточного элемента, который функционирует как оказывающий противодавление элемент.

Механический элемент первого раздаточного устройства может быть вращающимся элементом, который работает синхронно с циклами обмена, то есть с фазами, в которых отделяют рулонный материал, выгружают готовую бобину и начинают намотку новой бобины. Это обеспечивает надежное и точное нанесение клея без повреждения рулонного материала.

В соответствии с предпочтительным вариантом осуществления изобретения механический элемент, который наносит клей на рулонный материал, имеет подушечку, подходящую для подбирания клея и касания рулонного материала с целью переноса на него, по меньшей мере, части подобранного клея. Клей можно подбирать из бака, с раздаточного валика или с другого подходящего элемента.

Когда перемоточная машина предназначена для осуществления намотки вокруг намоточной гильзы, она в типичном случае содержит подающий механизм для подачи трубчатых намоточных гильз, на которые наматывают бобины, в намоточную раму. Намотка может начинаться креплением начального свободного края новой бобины к трубчатой намоточной гильзе посредством клея. Как уже упоминалось, этот клей может быть таким же по химическим и/или физическим свойствам, как клей, наносимый для запечатывания конечного свободного края ранее сформированной бобины, или другим. Вместе с тем намотку начального свободного края новой бобины вокруг намоточной гильзы можно начинать и по-другому, а не с использования клея. Например, намоточная гильза или шпиндель может иметь систему всасывания, как описано в документе WO-A-0068129, или может иметь электростатический заряд, а в еще одном варианте первый виток может быть намотан вокруг намоточной гильзы с помощью внешних воздушных струй или даже с помощью комбинации вышеуказанных средств.

Когда в перемоточной машине используется подающий механизм для подачи гильз в зону намотки, механический элемент первого клеераздаточного устройства может быть связан с подающим механизмом, например он может быть выполнен как единое целое с этим механизмом. Таким образом, можно без затруднений получить правильную синхронизацию между нанесением клея, проводимым с целью приклеивания конечного свободного края готовой бобины, и подачей новой гильзы. Кроме того, получается, в частности, простая перемоточная машина с ограниченным количеством механических элементов.

Например, механизм, подающий гильзы, может иметь качающееся или вращающееся седло, с которым выполнен как единое целое механический элемент клеераздаточного устройства.

В соответствии с другим вариантом осуществления средства для отделения рулонного материала по окончании намотки каждой бобины содержат вращающийся отделяющий элемент, взаимодействующий с первым намоточным элементом (в типичном случае - намоточным валиком). В этом случае механический элемент первого клеераздаточного устройства преимущественно может быть связан с отделяющим элементом. Например, механический элемент клеераздаточного устройства может быть выполнен как единое целое с отделяющим элементом. В альтернативном варианте он может быть частью реального отделяющего элемента. Кроме того, в этом случае конструкция перемоточной машины значительно упрощается, а количество ее механических элементов уменьшается.

В варианте осуществления машины этого типа, когда отделяющий элемент находится в контакте с рулонным материалом, он может иметь окружную скорость, отличающуюся от окружной скорости первого намоточного элемента. В соответствии с компоновкой машины эта скорость может быть больше или меньше, чем скорость первого намоточного элемента. В первом случае рулонный материал отделяется между положениями, в которых отделяющий элемент касается рулонного материала и новая намоточная гильза подается в машину. Во втором случае отделение, как правило, имеет место между отделяющим элементом и бобиной в завершающей фазе. В соответствии с применяемым решением положение механического элемента, который наносит клей, запечатывая конечный свободный край готовой бобины, изменяется относительно отделяющего элемента.

Вследствие принятия мер, которые сами по себе известны, перемоточная машина может иметь поверхность качения, ограничивающую внутри первого намоточного элемента канал для подачи намоточных гильз. Эти намоточные гильзы подаются в канал и приводятся в движение качения внутри него перед отделением рулонного материала.

Чтобы добиться чистого приклеивания конечного свободного края каждой бобины, а значит - и сделать рулон легким для вскрытия, когда его станет использовать конечный потребитель, первое клеенаносящее устройство наносит клей вдоль продольной полосы - непрерывной или прерывистой - на рулонном материале, расположенной на подходящем расстоянии, которое можно изменять, от края материала.

Изобретение также относится к способу, включающему в себя фазы, в которых: наматывают некоторое количество рулонного материала для формирования первой бобины в зоне намотки; по окончании намотки первой бобины отделяют рулонный материал для создания конечного края первой бобины и начального края для формирования второй бобины; наносят первый клей на участок рулонного материала, оставленный намотанным на первую бобину, близко к конечному свободному краю, который приклеивают к первой бобине, и выгружают бобину из зоны намотки. В соответствии с отличительными признаками изобретения первый клей наносят на рулонный материал с помощью механического элемента, который вступает в контакт с рулонным материалом. Нанесение можно проводить до или после отделения рулонного материала.

Дополнительные преимущественные характеристики и варианты осуществления перемоточной машины и способа в соответствии с изобретением указаны в прилагаемой формуле изобретения.

Краткое описание чертежей

Для лучшего понимания изобретения предложено описание со ссылками на прилагаемые чертежи, на которых:

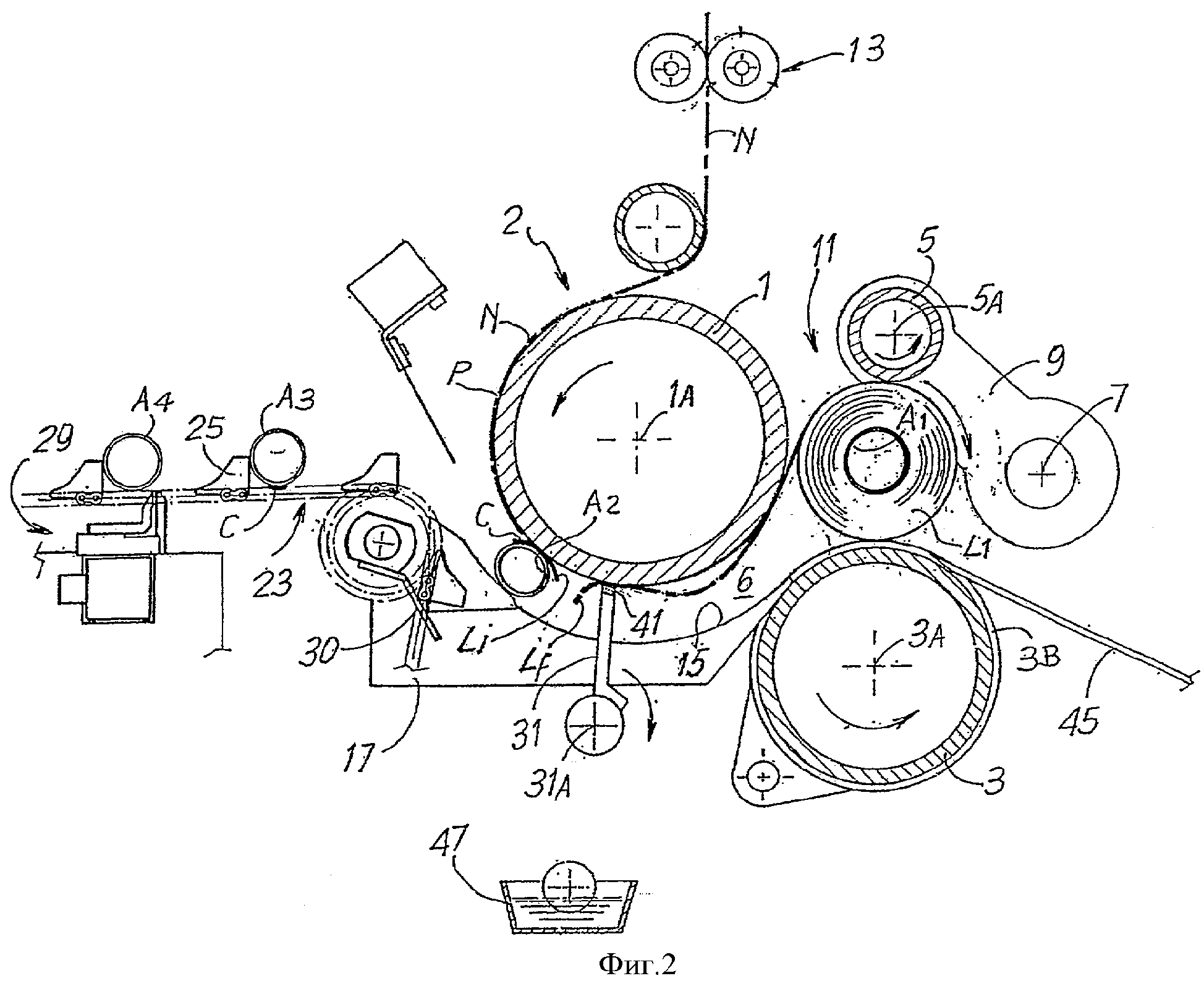

фиг.1-4 показывают на виде сбоку первый вариант осуществления перемоточной машины, соответствующей изобретению, в четырех разных моментах цикла намотки;

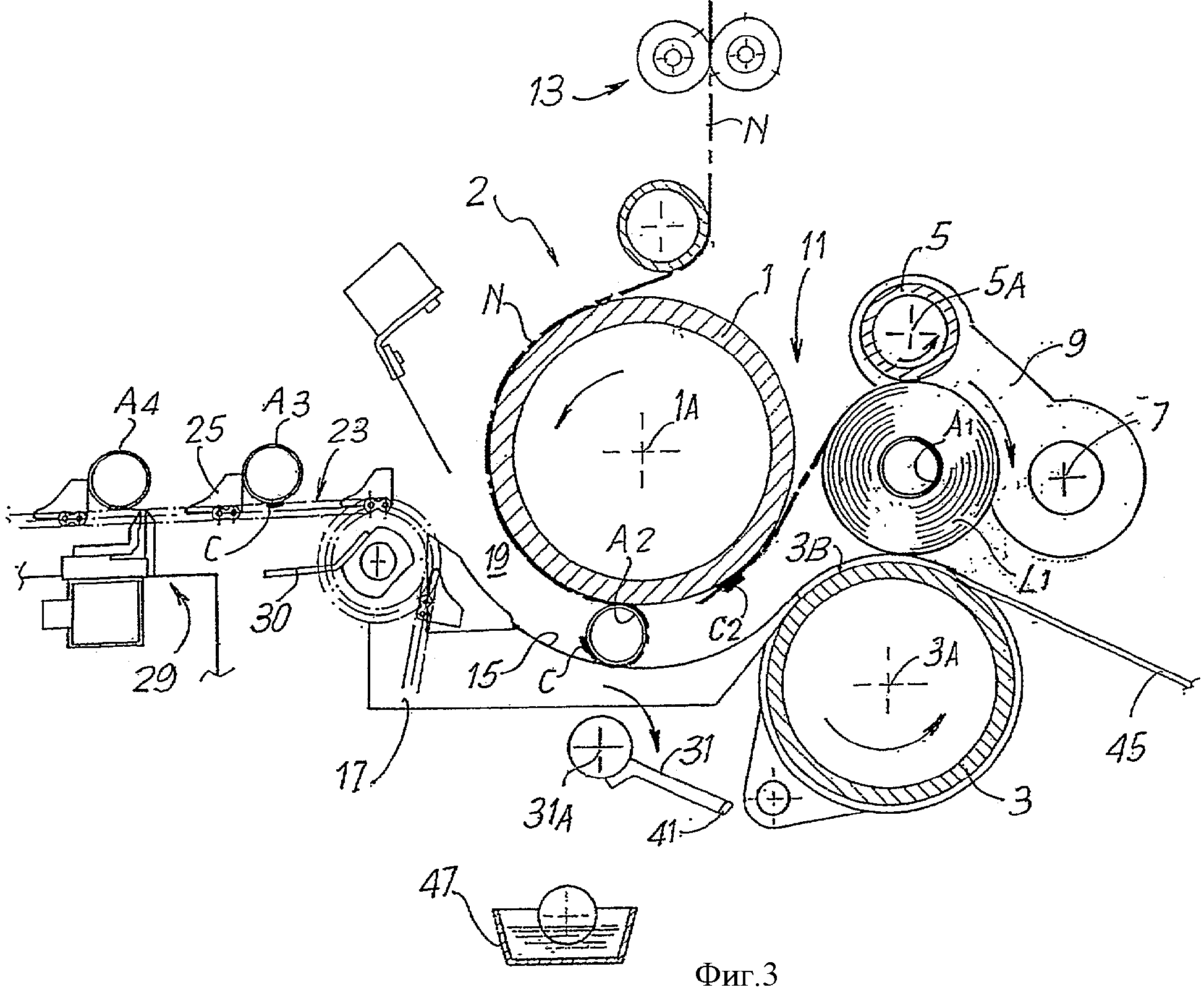

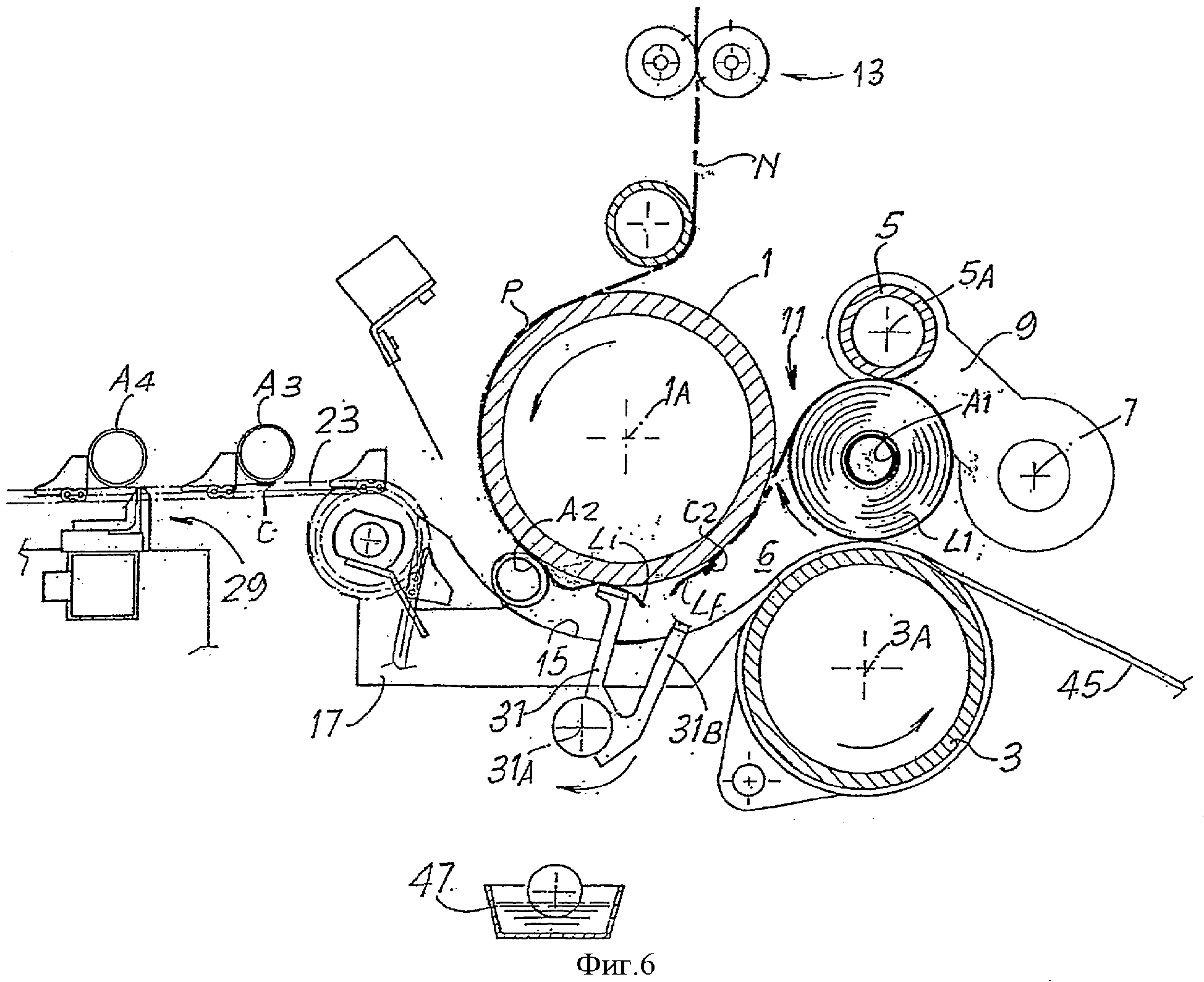

фиг.5-7 показывают на виде сбоку второй вариант осуществления перемоточной машины, соответствующей изобретению, в трех разных моментах цикла намотки;

фиг.8-11 показывают на виде сбоку третий вариант осуществления перемоточной машины, соответствующей изобретению, в четырех разных моментах цикла намотки;

фиг.12-15 показывают на виде сбоку четвертый вариант осуществления перемоточной машины, соответствующей изобретению, в четырех разных моментах цикла намотки; и

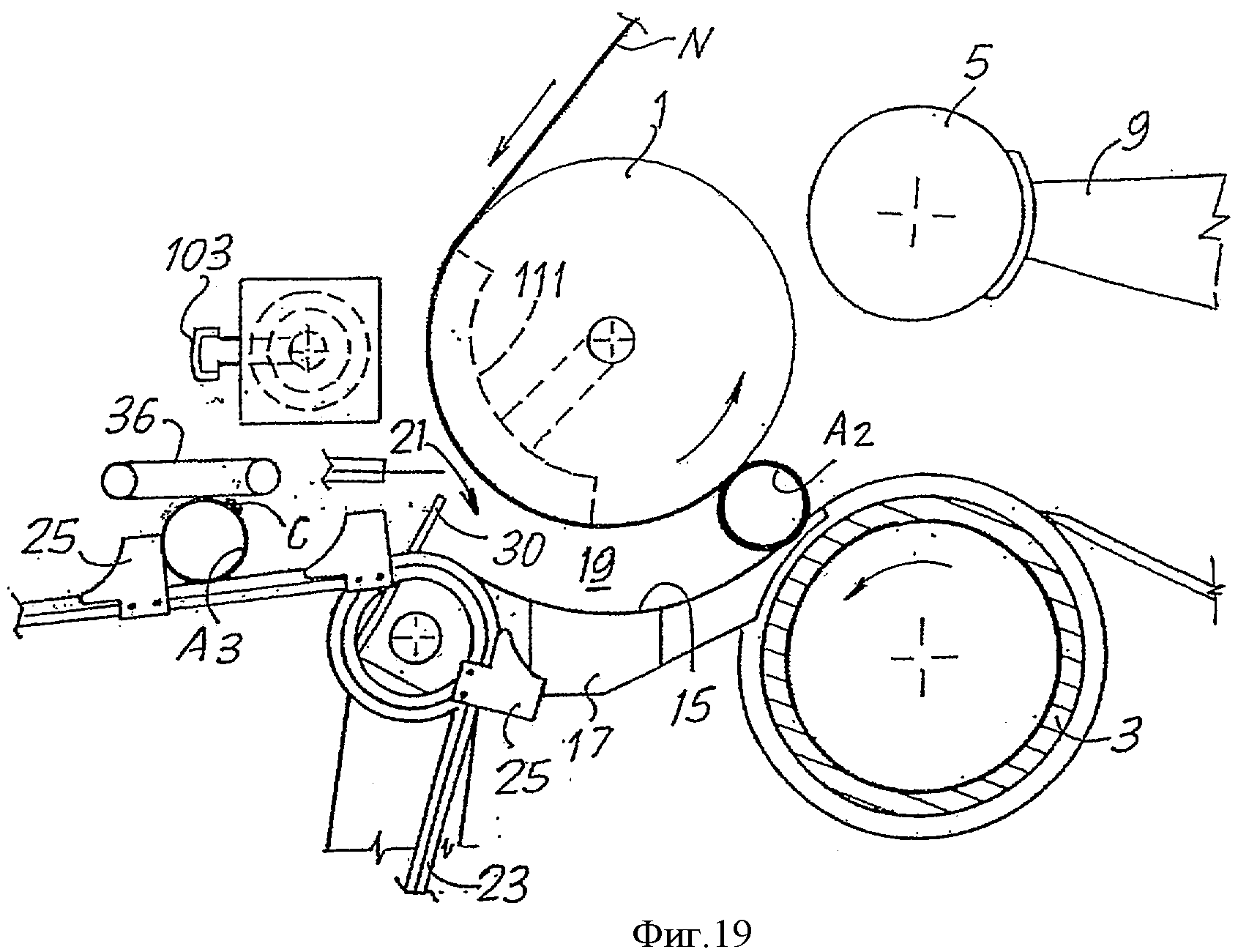

фиг.16-20 показывают модифицированный вариант осуществления изобретения в разных рабочих положениях перемоточной машины.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1-4 показан, ограничиваясь лишь принципиальными элементами, первый вариант осуществления перемоточной машины, соответствующей изобретению, в четырех различных положениях во время цикла намотки.

Перемоточная машина, обозначенная в целом позицией 2, содержит первый намоточный валик 1, вращающийся вокруг оси 1А, второй намоточный валик 3, вращающийся вокруг второй оси 3А, параллельной оси 1А, и третий намоточный валик 5, вращающийся вокруг третьей оси 5А, параллельной осям 1А и 3А. Намоточный валик 5 опирается на качающиеся рычаги 9, выполненные с возможностью поворота вокруг оси 7 качения.

Эти три намоточных валика 1, 3 и 5 ограничивают намоточную раму 11, внутри которой - в положении, показанном на фиг.1, - находится в заключительной фазе намотки первая бобина L1 рулонного материала.

Между намоточными валиками 1 и 3 ограничен зазор 6, через который проходит рулонный материал N, который намотан вокруг трубчатой гильзы А1, для формирования бобины L1. Рулонный материал N подается вокруг первого намоточного валика 1 и - перед достижением его - через узел 13 перфоратора, который перфорирует рулонный материал N вдоль линий перфорации, равноотстоящих друг от друга и, по существу, перпендикулярных направлению подачи рулонного материала. Таким образом, рулонный материал, намотанный в бобине L1, делится на листы, которые конечный потребитель может отделять индивидуально - путем отрыва.

Вокруг участка намоточного валика 1 простирается поверхность 15 качения, по существу, вогнутая цилиндрическая и, по существу, коаксиальная с намоточным валиком 1. Поверхность 15 качения образована рядом лент, параллельных друг другу и отстоящих друг от друга, одна из которых показана на чертеже и обозначена позицией 17, и на эту ленту накладываются другие. Ленты 17 оканчиваются узким участком, который проходит в кольцевые каналы 3В второго намоточного валика 3. Эта компоновка аналогична той, которая описана в документе WO-A-9421545, к содержанию которого можно обратиться, если возникнет потребность в получении более подробной информации, касающейся конструкции этих поверхностей качения.

Поверхность 15 качения образует - вместе с внешней цилиндрической поверхностью намоточного валика 1 - канал 19 для подачи трубчатых намоточных гильз. Канал 19 проходит от входной зоны 21 до зазора 6 между намоточными валиками 1 и 3. Он имеет высоту в радиальном направлении, равную диаметру трубчатых намоточных гильз, которые должны последовательно подаваться в зону намотки описываемым ниже образом, или несколько меньшую.

На практике высота этого канала может постепенно увеличиваться от входа к выходу, что способствует увеличению диаметра бобины в первой фазе намотки, когда первые витки рулонного материала наматываются вокруг трубчатой гильзы, которая катится в канале. Например, высота канала может быть несколько меньшей, чем диаметр намоточной гильзы, на входе в канал, и несколько большей, чем этот диаметр, на уровне выхода.

Трубчатые намоточные гильзы подаются на вход 21 канала 19 транспортером 23, содержащим два или более гибких элементов, параллельных друг другу и снабженных толкателями 25, которые подбирают каждую одиночную трубчатую намоточную гильзу А (А1, А2, A3, А4) из магазина или другого контейнера, который не показан. Вдоль пути гильз А1-А4, переносимых транспортером 23, находится клеераздаточное устройство того типа, который сам по себе известен, обозначенное в целом позицией 29 и наносящее продольную полосу клея - непрерывную или прерывистую - на каждую из трубчатых гильз, проходящих через него. Следует понять, что для транспортировки трубчатых намоточных гильз и для нанесения клея на них, предпочтительно - вдоль продольных линий, которые параллельны оси гильз, можно использовать другие транспортные и приклеивающие системы.

В компоновке, показанной на фиг.1, трубчатые намоточные гильзы А2 и A3 уже снабжены продольной полосой клея, обозначенного символом С. Эта полоса может прерываться в положениях, соответствующих тем положениям, в которых находятся ленты 17 и толкатели 25 с соответствующими несущими их цепями.

Трубчатая намоточная гильза А2 находится близко к входу 21 канала 19 и подана вспомогательным подающим механизмом 30 того типа, который сам по себе известен (см., например, документ WO-A-9421545), или любым другим подходящим образом, например с помощью резкого движения транспортера 23 и за счет воздействия осевого усилия толкателя 25. Вспомогательный подающий механизм 30 может быть оснащен гребенчатой конструкцией, проникающей между лентами 17. Продольную полосу клея С можно прерывать даже на уровне зубьев, образующих конструкцию вспомогательного подающего механизма 30.

Бобина L1, сформированная вокруг трубчатой гильзы А1, находится в завершающей фазе. В промежуточном положении вдоль протяжения канала 19 находится отделяющий элемент 31, который вращается вокруг оси 31 А вращения, параллельной оси намоточных валиков 1, 3, 5. В положении, показанном на фиг.1, конец отделяющего элемента 31 находится в контакте с рулонным материалом N в промежуточном положении вдоль дуги контакта этого материала с намоточным валиком 1. В точке контакта с отделяющим элементом 31 рулонный материал N зажат между этим элементом и намоточным валиком 1.

Окружная скорость отделяющего элемента 31 больше, чем окружная скорость намоточного валика 1, а значит - и чем скорость подачи рулонного материала N. Последний из-за этого испытывает тяговое воздействие и натягивается на участке между точкой, в которой он зажат отделяющим элементом 31, и точкой, в которой он зажат трубчатой гильзой А2. Натяжение заставляет рулонный материал N скользить по внешней поверхности намоточного валика 1, и, в конце концов, происходит отрыв рулонного материала N воль линии перфорации, созданной перфоратором 13 и находящейся между новой гильзой А2 и точкой контакта с отделяющим элементом 31. Скольжение материала можно облегчить за счет наличия кольцевых полос с низким коэффициентом трения на цилиндрической поверхности намоточного валика 1.

На практике отделяющий элемент 31 состоит из ряда зубьев или планок, параллельных друг другу и выполненных как единое целое с центральным телом, вращающимся вокруг оси 31 А. Каждый из зубьев или каждая из планок проходит между соседними лентами 17, чтобы пройти через канал 19.

Каждый из зубьев или каждая из планок, образующих отделяющий элемент 31, снабжен или снабжена на своем конце подушечкой 41, пропитанной клеем. Когда подушечка 41 оказывается прижатой к рулонному материалу N, она наносит на него часть клея, которым пропитана. Следовательно, вдоль поперечного протяжения рулонного материала N наносится прерывистая продольная полоса С2 клея.

На фиг.2 показана следующая фаза рабочего цикла перемоточной машины. В этой фазе рулонный материал N оторван между точкой контакта с отделяющим элементом 31 и новой намоточной гильзой А2, поданной в канал 19. Гильза А2 катится по каналу 19 в контакте с фиксированной поверхностью 15 качения и вращающейся поверхностью намоточного валика 1. Свободный край Li, который образовался после отделения, прилипает к трубчатой гильзе А2 благодаря полосе клея С, тогда как свободный край Lf, который представляет собой конечный край бобины L1, будет приклеен к бобине L1 посредством полосы клея С2, нанесенного подушечками 41 вышеописанным образом.

На фиг.3 показана следующая фаза, в которой отделяющий элемент 31, продолжающий свое вращательное движение вокруг оси 31 А, покинул канал 19, тогда как гильза А2, на которую наматывается первый виток рулонного материала, движется по направлению к зазору 6 между намоточньми валиками 1 и 3. Готовая бобина L1 начинает двигаться от намоточной рамы за счет различий в окружной скорости между валиками 3 и 5, например за счет ускорения валика 5 и/или замедления валика 3.

Чтобы заставить конечный свободный край Lf прилипнуть к периферии готовой бобины, ей придают вращение между двумя валиками 3 и 5 посредством подходящего регулирования их окружных скоростей. Заставляя бобину L1 делать, по меньшей мере, один завершающий оборот в этом положении, обеспечивают прижим конечного свободного края Lf к бобине и приклеивание его к ней.

После того как рулонный материал отделен, и перед тем как конечный свободный край полностью прилипнет к готовой бобине, хвостовой участок рулонного материала слегка прилипает к намоточному валику 1 за счет аэродинамического эффекта, а также из-за наличия кольцевых зон материала с высоким коэффициентом трения, которые обеспечены на цилиндрической поверхности валика 1 способом, который сам по себе известен, и имеют тенденцию удерживать рулонный материал N.

Разница в окружной скорости между валиками 3 и 5 после прилипания конечного свободного края Lf к готовой бобине L12 обеспечит выгрузку бобины на выгрузочную поверхность 45. Чтобы обеспечить выбрасывание бобины, верхний намоточный валик 5 поднимают, а затем опускают, вводя его в контакт с новой бобиной L2, подлежащей формированию в следующем цикле.

На фиг.4 показан момент во время намотки новой бобины L2 рулонного материала вокруг трубчатой гильзы А2, которая достигла намоточной рамы между валиками 1, 3 и 5. Валик 5 опущен и находится в контакте с формируемой бобиной L2. Он постепенно качнется вверх, обеспечивая увеличение бобины в диаметре. Бобина L1 полностью выгружена, а новая гильза A3 достигла положения ожидания подачи в некоторый последующий момент (когда бобина L2 будет завершена) в канал 19 толкателем 30.

На фиг.4 также показано, как подушечки 41, установленные на концах зубьев или планок, образующих отделяющий элемент 31, смачиваются клеем. С этой целью их вводят в контакт с клеенаносящим устройством, обозначенным в целом позицией 47. В показанном примере это наносящее устройство имеет бак для клея, внутри которого вращается подбирающий валик, частично погруженный в клей, содержащийся в баке. Естественно, возможны и другие решения, такие как система сопел, щель для подачи клея путем переливания и т.п. Отделяющий элемент может оставаться в этом угловом положении во время намотки бобины L2 и лишь возобновлять свое вращательное движение непосредственно перед завершением бобины L2.

В этом варианте осуществления клей наносится отделяющим элементом 31, который отделяет, т.е. отрывает рулонный материал. Это, с одной стороны, упрощает конструкцию машины, поскольку приклеивание происходит без обеспечения дополнительного механического элемента, поскольку используемый для этой цели элемент (с соответствующими модификациями) уже имеется для других операций. С другой стороны, это решение дает возможность поддерживать, по существу, постоянную скорость подачи рулонного материала во время фазы обмена, то есть фазы отделения рулонного материала, выгрузки бобины и начала нового цикла намотки.

На фиг.5, 6 и 7 показан - в разных рабочих положениях - вариант осуществления, модифицированный по сравнению с тем, который показан на фиг.1-4. Одинаковые позиции обозначают детали, одинаковые с теми, которые есть в предыдущем варианте осуществления, или соответствующие им. В этом случае отделяющий элемент, снова обозначенный позицией 31, не работает непосредственно как клеенаносящее устройство, а имеет узел 31В стержней, выполненных с ним как единое целое, на концах которых находятся выполненные с ними как единое целое подушечки 41, предназначенные для смачивания клеем. Когда отделяющий элемент оказывается в рабочем положении, как показано на фиг.5, подушечки 41 оказываются в положении, выдвинутом вперед относительно отделяющего элемента 31 и находящемся в технологической цепочке за этим элементом относительно направления подачи рулонного материала N, и больше не находятся в контакте с рулонным материалом. При такой компоновке можно достичь отделения рулонного материала N в некоторой точке между готовой бобиной L1 и точкой, в которой рулонный материал N зажимается между отделяющим элементом 31 и намоточным валиком 1. Это достигается за счет работы отделяющего элемента 31 с меньшей окружной скоростью, чем окружная скорость намоточного валика 1. За счет подходящего фазирования движения отделяющего элемента 31, а значит - и клеераздаточного устройства 31В, 41 с положением линий перфорации, создаваемых на рулонном материале узлом 13 перфоратора, можно осуществить отрыв рулонного материала вдоль линии перфорации, которая расположена между точкой, в которой материала коснулись подушечки 41, и точкой, в которой он зажимается отделяющим элементом 31. Это решение выгодно, в частности, благодаря уменьшенной скорости вращения отделяющего элемента 31 и выполненного с ним как единое целое клеераздаточного устройства 31В. Уменьшенная скорость вращения уменьшает воздействие центробежной силы на клей, которым смочены подушечки, установленные на раздаточном устройстве 31В, и это дает возможность увеличить скорость подачи рулонного материала N без риска разбрызгивания клея из раздаточного устройства 31В благодаря центробежной силе.

И наоборот, отказываясь от этого преимущества, в этом варианте осуществления можно также обеспечить движение отделяющего элемента 31 с более высокой окружной скоростью, чем окружная скорость намоточного валика 1, вызывая отрыв рулонного материала N или отделение его в технологической цепочке перед той точкой, в которой он зажимается, как описано в предыдущем варианте осуществления.

Клей наносится на подушечки 41 наносящим устройством с валиком, которое обозначено в целом позицией 47. В отличие от описания действий в предыдущем примере в этом случае клеенаносящее устройство выполнено с возможностью движения, обуславливающего перемещение этого устройства в направлении к оси 31А вращения узла, образованной наносящим элементом 31 и раздаточным элементом 31В, 41, и в направлении от этой оси. Таким образом, клей не наносится на отделяющий элемент 31. Попеременное движение валика клеенаносящего устройства может быть относительно медленным, поскольку оно должно обеспечивать воздействие лишь один раз за каждый оборот узла 31, 31В вокруг оси 31А, происходящий один раз во время каждого цикла намотки, т.е. для каждой изготавливаемой бобины.

В соответствии с альтернативным вариантом осуществления, который не показан, можно поменять элементы 31 и 31В местами друг с другом, и в этом случае рулонный материал N будет обязательно отделяться в технологической цепочке перед той точкой, в которой он зажимается отделяющим элементом 31, движущимся с окружной скоростью, большей, чем окружная скорость намоточного валика 1 в фазе отделения. В этом случае отрыв или отделение рулонного материала предпочтительно будет происходить после нанесения на него клея С2 для запечатывания конечного свободного конца Lf бобины. Это происходит благодаря тому, что точка, в которой наносят клей, ослаблена жидким содержимым клея, которое (в случае рулонного материала, представляющего собой бумагу) уменьшает механическую стойкость к тяговому воздействию. Это может вызывать отрыв рулонного материала на уровне линии клея С2, а не на уровне линии перфорации, вдоль которой "запрограммирован" отрыв.

На фиг. 8-11 показан в разных рабочих положениях дополнительный вариант осуществления машины, соответствующей изобретению. Одинаковые позиции обозначают детали, одинаковые с теми, которые есть в предыдущих вариантах осуществления, или соответствующие им. В технологической цепочке перед зазором 6 между намоточными валиками 1 и 3 располагается поверхность качения, снова обозначенная позицией 15, причем эта поверхность опять может быть образована рядом лент или непрерывным сортовым профилем и имеет меньшую протяженность, чем поверхность 15 качения в предыдущих вариантах осуществления.

Под входом канала 19, образованного между поверхностью намоточного валика 1 и поверхностью 15 качения, находится магазин 81, внутри которого последовательно подаются намоточные гильзы А1-А4, уже снабженные продольной полосой (непрерывной или прерывистой) клея С. Гильзы можно вводить, например, в процессе продольного движения. Толкатель 83, качающийся вокруг оси 83А, параллельной осям 1А, 3А, 5А намоточных валиков 1, 3, 5, подбирает гильзу, которая время от времени оказывается в магазине 81, и подает ее в канал 19 между поверхностью 15 качения и цилиндрической поверхностью намоточного валика 1. Размер канала равен внешнему диаметру трубчатой гильзы или немного меньше этого диаметра, вследствие чего гильза принудительно подается в канал 19 и приводится в движение качения по фиксированной поверхности 15 за счет воздействия вращательного движения намоточного валика, вокруг которого подается рулонный материал N, который оказывается зажатым между этой гильзой и валиком 1.

Естественно, возможны и альтернативные решения, касающиеся подачи намоточных гильз в канал 19. Например, гильзы можно подавать посредством подающего механизма, совершающего движение по гипоциклоиде, или посредством другой известной системы. Предпочтительно, они в любом случае будут снабжены продольной полосой клея С, хотя априори не исключается и использование кольцевых полос клея, которые также могут иметь место и в других описанных вариантах осуществления. В этом втором случае поверхность 15 качения - как и в предыдущих примерах - предпочтительно не будет непрерывной, чтобы предотвратить прилипание части клея на этой поверхности и накопление его на ней.

Выше по технологической цепочке от входа канала 19 вдоль траектории подачи рулонного материала N расположено клеераздаточное устройство, обозначенное в целом позицией 85. Оно содержит одну или более планок 87, вращающихся вокруг оси 89, параллельной оси вращения намоточного валика 1, 3, 5. На конце единственной планки или каждой планки 87 имеется поглощающая подушечка 88, которая пропитана клеем, подобранным из клеенаносящего устройства 91, аналогичного клеенаносящему устройству 47. Раздаточное устройство 85 совершает один оборот за каждый цикл намотки, то есть для каждой бобины L, изготавливаемой машиной. Оно расположено таким образом, что подушечки 88 касаются рулонного материала N, подаваемого вокруг намоточного валика 1, вследствие чего на материале остается количество клея, достаточное для того, чтобы заставить свободный конец рулонного материала прилипнуть к готовой бобине. При движении, обеспечивающем взаимный контакт, рулонный материал N и подушечки 88 имеют одинаковую скорость, что позволяет избежать любых повреждений рулонного материала N.

В этом варианте осуществления клеераздаточное устройство 85 находится в зоне, где достаточно пространства и не предусмотрено наличие поверхности качения для гильзы. Поэтому оказывается возможной разработка клеераздаточного устройства другими путями, позволяющими использовать нежидкий клей. Например, клей может быть представлен в форме двухсторонней клейкой ленты, а клеераздаточное устройство может иметь систему для размотки отрезков двухсторонней клейкой ленты и нанесения их на рулонный материал.

Работа машины в этом варианте осуществления проиллюстрирована в последовательности, показанной на фиг.8-11. На фиг.8 показано, что бобина L1 практически завершена, а следующая намоточная гильза А2, предназначенная для формирования следующей бобины и снабженная клеем С, частично поднята из магазина 81 толкателем 83. Она расположена перед входом в канал 19, но еще не введена в контакт с рулонным материалом N и с поверхностью 15.

Раздаточное устройство 85 вращается в направлении по часовой стрелке, что соответствует стрелке f85, так что подушечки 88 вступают в контакт с рулонным материалом N, двигаясь с той же скоростью, что и он, и осаждая на нем полосу клея. Клей наносится в технологической цепочке после линии перфорации, созданной перфоратором 13 и обозначенной символом Р, вдоль которой будет происходить отрыв рулонного материала.

Валик 5 временно ускоряют, чтобы натянуть рулонный материал N. Это ускорение начинают в подходящий момент, если перед подачей новой гильзы А2 необходимо облегчить отрыв рулонного материала, как описано выше.

На фиг.9 показано, что клеераздаточное устройство 85 больше не находится в контакте с рулонным материалом N, а намоточная гильза А2 уже подана в канал между поверхностью 15 качения и намоточным валиком 1, так что рулонный материал N зажимается между гильзой А2 и валиком 1. Гильза А2 начинает катиться по поверхности 15, а ускорение намоточного валика 5 увеличивает натяжение рулонного материала между точкой контакта этого валика со сформированной бобиной L1 и точкой, в которой рулонный материал зажимается новой трубчатой намоточной гильзой А2. Ускорение валика 5 регулируют так, что оно взывает отрыв рулонного материала вдоль перфорации Р, когда она оказывается между гильзой А2 и бобиной L1, как показано в положении, изображенном на фиг.10. Получаемый конечный свободный край Lf снабжен полосой клея С2, нанесенного с помощью раздаточного устройства 85. Этот край продолжает наматываться вокруг готовой бобины L1, которая выгружается за счет качения по поверхности 45, и эта намотка вызывает прилипание свободного края Lf и соответствующее запечатывание бобины L1. Начальный свободный край Li остается прикрепленным к новой намоточной гильзе А2 благодаря нанесенному на нее клею С. Гильза А2 продолжает катиться по поверхности 15 до тех пор, пока не достигает зазора и, следовательно, намоточной рамы, ограниченной валиками 1, 3 и 5, где завершается формирование новой бобины L2, как показано на фиг. 11. На этом чертеже также показана следующая намоточная гильза A3, расположенная в магазине 81 и готовая к подаче в машину посредством подающего механизма 83 во время следующего цикла обмена.

Вариант осуществления, показанный на фиг.8-11, дает возможность наносить непрерывную линия клея и на гильзы, и на рулонный материал.

На фиг.12-15 показан еще один вариант осуществления изобретения. Одинаковые позиции обозначают детали, одинаковые с теми, которые есть в варианте осуществления, показанном на фиг.1-4, или соответствующие им.

Кроме того, в этом случае перемоточная машина, снова обозначенная в целом позицией 2, содержит первый намоточный валик 1, вращающийся вокруг оси 1А, второй намоточный валик 3, вращающийся вокруг второй оси 3А, параллельной оси 1А, и третий намоточный валик 5, вращающийся вокруг третьей оси 5А, параллельной осям 1А и 3А, и движущийся вокруг оси 7 качания, вокруг которой оперты с возможностью поворота качающиеся рычаги 9, обеспечивающие опору намоточному валику 5. Эти три намоточных валика 1, 3 и 5 ограничивают намоточную раму 11, внутри которой - в положении, показанном на фиг. 12, - находится в заключительной фазе намотки первая бобина L1 рулонного материала.

Между намоточными валиками 1 и 3 ограничен зазор 6, через который проходит рулонный материал N, который наматывают для формирования бобины L1. Рулонный материал N подается вокруг первого намоточного валика 1 и - перед достижением его - через узел 13 перфоратора, который перфорирует рулонный материал N вдоль линий перфорации, равноотстоящих друг от друга и, по существу, перпендикулярных направлению подачи рулонного материала. Таким образом, рулонный материал, намотанный в бобине L1, делится на листы, которые конечный потребитель может отделять индивидуально - путем отрыва.

Вокруг участка упомянутого намоточного валика 1 простирается поверхность 15 качения, по существу, вогнутая цилиндрическая и коаксиальная с намоточным валиком 1. Поверхность 15 качения образована рядом параллельных лент 17, которые оканчиваются узким участком, проходящим в кольцевые каналы 3В второго намоточного валика 3.

Поверхность 15 качения образует - вместе с внешней цилиндрической поверхностью намоточного валика 1 - канал 19 для подачи трубчатых намоточных гильз. Канал 19 проходит от входной зоны 21 до зазора 6 между намоточными валиками 1 и 3. Он имеет высоту в радиальном направлении, равную диаметру трубчатых намоточных гильз, которые должны последовательно подаваться в зону намотки описываемым ниже образом, или несколько меньшую. На практике высота этого канала может изменяться, постепенно увеличиваясь от входа к выходу. Вместе с тем на практике длина поверхности 15 качения, а значит - и канала, образуемого ею, может быть меньше, чем показано на прилагаемых чертежах, и этот вариант не предусматривает наличие отделяющего элемента для рулонного материала, который должен работать на протяжении канала.

Трубчатые намоточные гильзы подаются в окрестность входа 21 канала 19 транспортером 23, содержащим два или более гибких элементов, параллельных друг другу и снабженных толкателями 25. Вдоль пути гильз А1-А4, переносимых транспортером 23, располагается клеераздаточное устройство того типа, который сам по себе известен, обозначенное в целом позицией 29 и наносящее продольную полосу - непрерывную или прерывистую - клея, обозначенного символом С, на каждую из трубчатых гильз, проходящих через него. Эта полоса может прерываться в положениях, соответствующих тем положениям, в которых находятся ленты 17, образующие поверхность 15 качения.

В положении, показанном на фиг.12, бобина L1, сформированная вокруг трубчатой гильзы А1, находится в завершающей фазе в намоточной раме 11. Новая намоточная гильза А2, готовая к подаче в канал 19, находится перед входом 21. Гильза А2 содержится в подающем механизме 101, оснащенном седлом 101А для удержания намоточных гильз и поворачивающемся вокруг оси 103, параллельной оси А1 намоточного валика 1. Подающий механизм 101 имеет гребенчатую конструкцию, проникающую за счет своего вращательного движения между лентами 17, образующими поверхность 15 качения, в целях, описанных выше. Отдельные намоточные гильзы выгружаются в седле 101А подающего механизма транспортером 23.

Перед седлом 101А подающий механизм снабжен рядом подушечек 105, пропитанных клеем, которые при вращательном движении подающего механизма 101 приходят в касание с рулонным материалом N, подаваемым вокруг намоточного валика 1, для нанесения на него клея, предназначенного для запечатывания конечного свободного конца готовой бобины. Клей наносится на подушечки 105 клеенаносящим устройством 107, аналогичным тому, которое описано со ссылками на фиг.5-7. Контактное давление подушечек 105 на рулонный материал является минимальным, а их относительная скорость - относительно рулонного материала - является нулевой, так что разрыв или отделение рулонного материала N в функции этих подушечек не входит.

Работа машины недвусмысленно проиллюстрирована в последовательности, показанной на фиг.12-15. На фиг. 12 подающий механизм 101 вращается вокруг оси 103 с некоторой окружной скоростью, вследствие чего подушечки 105 движутся с той же скоростью, что и рулонный материал N, а значит - и с той же окружной скоростью, что и намоточный валик. Намоточный валик 5 может уже совершать ускорение, или он может его совершить несколько позже, чтобы начать операцию по выгрузке бобины L1 и по натяжению рулонного материала N перед отделением. В показанном примере ускорение валика 5 уже началось, а бобина L1 уже немного отодвинулась от поверхности намоточного валика 1, с которой находилась в контакте в предыдущей фазе намотки. Отделение бобины L1 от валика 1 также может происходить под воздействием замедления нижнего валика, или под комбинированным воздействием ускорения валика 5 и замедления валика 3.

На фиг.13 показано, что подающий механизм 101 ввел гильзу А2 внутрь канала 19, так что она находится в контакте между рулонным материалом N и поверхностью 15 качения. Движение подающего механизма 101 регулируется соответствующим образом, чтобы оно не препятствовало движению подачи трубчатой гильзы, которая начинает катиться по поверхности 15, когда вступает в контакт с ней и с рулонным материалом N, подаваемым вокруг намоточного валика 1.

Продольная полоса клея С2, нанесенная подушечками 105, располагается на участке рулонного материала, находящемся в технологической цепочке после точки контакта с гильзой А2. Поскольку подушечки расположены с промежутками, полоса С2 будет прерывистой вдоль ее продольного протяжения. Рулонный материал между готовой бобиной L1 и новой гильзой А2 постепенно натягивается за счет ускорения намоточного валика 5.

Натяжение, создаваемое в рулонном материале N в некоторый определенный момент, вызывает отрыв материала вдоль линии перфорации, располагающейся между гильзой А2 и бобиной L1, с получением конечного свободного края Lf бобины и начального свободного края Li, который будет приклеен к новой гильзе А2 посредством клея С. Это состояние показано на фиг. 14, где видно, что бобина L1 отодвинулась дальше от намоточной зоны 11 и выгружается на выгрузочную поверхность 45. Новая гильза А2 катится по поверхности 15 качения, а клей С вступает в контакт с рулонным материалом N, прилипая к нему вблизи начального свободного края L1, получаемого путем отрыва. Подающий механизм 101 продолжает вращаться по часовой стрелке, вводя подушечки 105 в контакт с находящимся под ними клеевым валиком клеенаносящего устройства 107. Подающий механизм 101 продолжает вращаться до тех пор, пока не оказывается в положении ожидания, показанном на фиг. 15. Время, затрачиваемое на это движение, несколько меньше, чем время, необходимое для завершения бобины, и поэтому упомянутое движение может быть относительно медленным.

На фиг.15 показана машина в следующей стадии, когда новая гильза А2 находится в намоточной раме 11, а вокруг нее началось формирование новой бобины L2. В то время, когда была сформирована бобина L2, следующая намоточная гильза A3 оказалась выгруженной в седло 101А подающего механизма, чтобы быть поданной в машину в течение следующего цикла замены.

В другой разработке идеи изобретения гильза используется как механический элемент для переноса клея. На фиг. 16-20 показан пример этой разработки. Практически предложена перемоточная машина для производства бобин намотанного рулонного материала, содержащая:

намоточные элементы для намотки рулонного материала и формирования упомянутых бобин;

отделяющий элемент для отделения рулонного материала по окончании намотки каждой бобины, чтобы сформировать конечный край готовой бобины и начальный край следующей бобины;

подающий механизм для подачи трубчатых намоточных гильз к упомянутым намоточным элементам;

по меньшей мере, первое клеераздаточное устройство для нанесения первого клея на намоточные гильзы в соответствии, по меньшей мере, с одной продольной полосой;

причем подающий механизм и отделяющий элемент расположены и отрегулированы таким образом, что по окончании намотки каждой бобины рулонный материал отделяется, а продольная полоса клея, нанесенного на гильзу, вводится в контакт с рулонным материалом после того, как он отделен, так что, по меньшей мере, часть клея переносится на рулонный материал вблизи конечного свободного края готовой бобины, при этом первый клей приклеивает конечный свободный край бобины.

С помощью этой перемоточной машины можно воплотить способ производства рулонов намотанного рулонного материала, включающий в себя фазы, в которых:

наматывают некоторое количество рулонного материала вокруг первой намоточной гильзы для формирования первой бобины в зоне намотки;

по окончании намотки первой бобины, отделяют рулонный материал для получения конечного края первой бобины и начального края для формирования второй бобины;

наносят первый клей на вторую намоточную гильзу, причем клей наносят в соответствии, по меньше мере, с одной продольной полосой, по существу, параллельной оси гильзы;

после отделения рулонного материала вводят продольную полосу клея, нанесенного на вторую гильзу, в контакт с рулонным материалом;

переносят, по меньшей мере, часть первого клея с гильзы на рулонный материал вблизи или на уровне конечного свободного края, чтобы заделать конечный свободный край первой бобины.

Определив таким образом общие идеи, заложенные в основу предлагаемого решения, перейдем к описанию практического варианта осуществления со ссылками на фиг.16 и 20, а в частности - обращаясь сначала к фиг.16. Перемоточная машина, обозначенная в целом позицией 2, содержит первый намоточный валик 1, вращающийся вокруг оси 1А, второй намоточный валик 3, вращающийся вокруг второй оси 3А, параллельной оси 1А. Также предусмотрен третий намоточный валик 5, вращающийся вокруг третьей оси 5А, параллельной осям 1А и 3А. Третий намоточный валик 5 оперт на качающиеся рычаги 9.

Эти три намоточных валика 1, 3 и 5 ограничивают намоточную раму. Между валиками 1 и 3 ограничен зазор 6, через который подается наматываемый рулонный материал N, причем он подается вокруг намоточного валика 1. В состоянии, показанном на фиг.16, первая бобина L1 рулонного материала находится в намоточной раме 1, 3, 5 в фазе намотки, а эти три намоточных валика вращаются, по существу, с одинаковой окружной скоростью, эквивалентной скорости подачи рулонного материала N. Бобина L1 наматывается вокруг первой намоточной гильзы А1.

Рулонный материал проходит через перфоратор, который расположен в технологической цепочке перед намоточным валиком 1, не показан на чертеже и формирует поперечные линии перфорации вдоль материала N.

Вокруг намоточного валика 1 простирается поверхность 15 качения, по существу, вогнутая цилиндрическая и, по существу, коаксиальная с намоточным валиком 1. Она образована рядом лент 17, параллельных друг другу и отстоящих друг от друга, одна из которых показана на чертеже, а другие параллельны ей. Ленты 17 оканчиваются узким участком, проходящим в кольцевые каналы 3В второго намоточного валика 3. Эта компоновка аналогична той, которая описана в документе WO-A-9421545, к которому можно обратиться, если возникнет потребность в получении более подробной информации, касающейся конструкции этих поверхностей качения.

Поверхность 15 качения образует - вместе с внешней цилиндрической поверхностью намоточного валика 1 - канал 19 для подачи трубчатых намоточных гильз. Канал 19 проходит от входной зоны 21 до зазора 6 между намоточными валиками 1 и 3. Он имеет высоту в радиальном направлении, равную диаметру трубчатых намоточных гильз, которые должны последовательно подаваться в зону намотки описываемым ниже образом, или несколько меньшую. На практике высота этого канала может изменяться, постепенно увеличиваясь от входа к выходу, что способствует увеличению диаметра бобины в первой фазе намотки, когда первые витки рулонного материала наматываются вокруг трубчатой гильзы, которая катится в канале. Например, высота канала может быть несколько меньшей, чем диаметр намоточной гильзы, на входе в канал, и несколько большей, чем этот диаметр, на уровне выхода.

Трубчатые намоточные гильзы подаются на вход 21 канала 19 транспортером 23, содержащим два или более гибких элементов, параллельных друг другу и снабженных толкателями 25, которые подбирают каждую одиночную трубчатую намоточную гильзу А (А1, А2, A3, А4) из магазина или другого контейнера 26. Вдоль пути гильз А1-А4, переносимых транспортером 23, находится клеераздаточное устройство, обозначенное в целом позицией 29, относящееся к типу, который сам по себе известен, и наносящее продольную полосу - непрерывную или прерывистую - клея, на каждую из трубчатых гильз, проходящих через него, причем эта полоса параллельна оси упомянутых гильз. Следует понять, что для транспортировки трубчатых намоточных гильз и нанесения на них клея, предпочтительно - вдоль продольных линий, которые параллельны оси гильз, можно использовать и другие транспортные и приклеивающие системы. В показанном примере клеераздаточное устройство включает в себя бак 28, внутри которого содержится клей С и внутрь которого погружается движущийся элемент 34А. В показанном примере элемент 34А выполнен с возможностью попеременного движения погружения, поскольку он соединен с качающимся рычагом 32А. Для переноса клея из бака на гильзу, которая каждый раз расположена над баком, можно использовать и другие системы. Вообще говоря, раздаточное устройство в любом случае должно быть пригодно для нанесения продольной полосы клея. На фиг.16 также показан пунктирной линией второй клеераздаточный элемент, являющийся зеркальным отражением первого и выполненный с возможностью нанесения второй полосы клея на гильзу в целях, описываемых ниже. Эти две продольные полосы клея можно также наносить с помощью двух отдельных раздаточных устройств, в которых используются разные клеи, имея при этом в виду, что клеи должны обладать разными техническими свойствами, причем один из них предназначается для заделывания конечного свободного края формируемых бобин, а другой - для обеспечения прилипания начального свободного края рулонного материала к новой бобине.

Вдоль пути продвижения транспортера 23 расположена система, которая вызывает поворот бобин с нанесенным на них клеем вокруг их оси на определенный угол. В рассматриваемом примере эта система схематически иллюстрируется ремнем 36, установленным с возможностью движения по стрелке, обозначенном на чертеже. Это позволяет гильзам с нанесенным на них клеем прибывать на вход 21 канала 19, имея полосу или полосы клея в желаемом положении.

В компоновке, показанной на фиг.16, трубчатые намоточные гильзы А2 и A3 уже снабжены продольной полосой клея, обозначенного символом С. Эта полоса может прерываться в положениях, соответствующих тем положениям, в которых находятся ленты 17 и толкатели 25 с соответствующими несущими их цепями.

Трубчатая намоточная гильза А2 находится близко к входу 21 канала, в который она впоследствии подается вспомогательным подающим механизмом 30 того типа, который сам по себе известен (см., например, документ WO-A-9421545), или любым другим подходящим образом, например с помощью резкого движения транспортера 23 и за счет воздействия осевого усилия толкателя 25. Вспомогательный подающий механизм 30 может быть оснащен гребенчатой конструкцией, проникающей между лентами 17. Продольную полосу клея С можно прерывать также на уровне зубьев, образующих конструкцию вспомогательного подающего механизма 30.

В технологической цепочке перед входом 21 канала 19 находится отделяющий элемент для рулонного материала N, обозначенный в общем позицией 101. Он включает в себя ряд подушечек 103, установленных на элементе, вращающемся вокруг оси 105 посредством исполнительного механизма 107, например электрического двигателя с электронным управлением, вследствие чего можно точно регулировать скорость и/или положение подушечек 103 в зависимости от положения и/или скорости остальных элементов машины.

В положении, показанном на фиг.16, элемент 110 находится в рабочем состоянии, то есть в том положении, в котором начинается либо началось отрывание или отделение рулонного материала. Отрывание или отделение получается благодаря разнице в окружной скорости подушечек 103 относительно первого намоточного валика 1 и относительно рулонного материала N, подаваемого вокруг него. Обычно в этой фазе подушечки 103 вращаются со скоростью, несколько меньшей, чем окружная скорость валика 1, и поэтому меньшей, чем нормальная скорость подачи рулонного материала N. Это вызывает натяжение и отрыв материала N вдоль линии перфорации, находящейся в технологической цепочке сразу же после зоны, в которой рулонный материал N прижимается подушечками 103 к намоточному валику 1. На фиг.16 уже показано отделение рулонного материала с последующим формированием конечного или заднего края Lf материала, предназначенного для обматывания вокруг бобины L1 в завершающей фазе намоточной рамы, и начального или переднего края Li, предназначенного для прилипания к новой гильзе А2, которая будет подаваться в канал 19.

В этом случае подача гильзы А2 задерживается относительно отрыва рулонного материала, как можно заметить из последовательности, изображенной на следующих фиг.17-20. Вместе с тем следует подчеркнуть, что момент времени, когда осуществляется подача гильзы, может быть и другим. Существенно то, что введение гильзы и угловое положение гильзы синхронизированы таким образом, что клей наносится на участок рулонного материала в технологической цепочке после создания конечного свободного края завершенной бобины. На практике гильза А2 подается на вход 21 канала 19 и поэтому вводится в контакт с рулонным материалом N, подаваемым вокруг валика 1, уже после того как произошло отрывание или отделение рулонного материала. На фиг.17 показан момент, когда гильза вступает в контакт с рулонным материалом N. Когда она принудительно вводится в канал 19, она начинает катиться по поверхности 15 канала 19 и движется вперед по упомянутому каналу, испытывая угловое ускорение.

На практике гильзу А2 можно также подавать на вход 21- и тем самым вводить в контакт с рулонным материалом N - до того момента, когда происходит отрывание или отделение этого рулонного материала. Однако контакт между полосой клея С и рулонным материалом N происходит после отрыва рулонного материала и образования краев Li и Lf.

Угловое движение гильзы А2 регулируют таким образом, что в предпочтительном варианте эта гильза вступает в контакт с рулонным материалом N и вследствие этого начинает испытывать угловое ускорение на поверхности 15 перед вступлением полосы клея С в контакт с рулонным материалом. Это обеспечивает контакт между рулонным материалом N и клеем С в момент, когда между этими двумя элементами практически нет разницы в скорости, что гарантирует оптимальный перенос клея. Фактически, по меньшей мере, часть клея С в этой фазе переносится с гильзы А2 на рулонный материал N в непосредственной близости к конечному свободному краю Lf или рядом с ним. Это количество клея гарантирует запечатывание путем приклеивания конечного свободного края на готовой бобине L1.

На фиг.18 показано, что гильза А2 уже прошла часть своего пути по каналу 19. Она повернута более или менее чем на 360° относительно положения, показанного на предыдущем чертеже - фиг.17, так что полоса клея С возвращается в начальное положение, показанное на фиг.17, а в момент, следующий за этим, полоса клея вступает в контакт с начальным свободньм краем Li рулонного материала. Это гарантирует прилипание края к новой гильзе и обеспечивает начало намотки следующей бобины L2. На фиг.19 и 20 показаны моменты после переноса гильзы А2 в намоточную зону и формирования бобины L2. В промежутке между ними ранее сформированная бобина L1 выгружена из намоточной зоны способом, который сам по себе известен.

Чтобы гарантировать управление передним и задним концами Li и Lf рулонного материала, который отделен в технологической цепочке перед попаданием в зону контакта с новой гильзой А2, в рассматриваемом варианте осуществления предусматривается удерживающая система на поверхности намоточного валика 1, которая поддерживает управление концами Li и Lf от зоны, в которой они получены под воздействием отделяющего элемента 101, до зоны контакта с гильзой. В этом примере удержание краев Lf и Li производится пневматически. Намоточный валик 1 снабжен цилиндрической втулкой, которая, по меньшей мере, частично перфорирована. Внутри валика 1 предусмотрена камера 111 фиксированного всасывания, простирающаяся вдоль дуги, большей или меньшей чем 180°, от зоны, находящейся в технологической цепочке перед точкой, в которой рулонный материал N зажимается элементом 101, до некоторой промежуточной зоны вдоль канала 19. Это гарантирует удержание - посредством всасывания через отверстия в цилиндрической втулке валика 1 - краев Li и Lf. Более того, это предотвращает избыточное ослабление рулонного материала в технологической цепочке перед элементом 101 во время отделения. Прежде всего, край Li поддерживается прилипшим к валику 1, по меньшей мере, до того положения, в котором он зажимается между гильзой А2 и валиком 1. Камера 111 всасывания прекращает свое удерживающее действие, когда гильза и начальный край Li достигают положения, показанного на фиг. 18, так что когда удерживающее действие валика 1 прекращается, край Li может прилипнуть к гильзе А2. На этом чертеже символ С2 обозначает клей, перенесенный с гильзы А2 на конечный край Lf завершенной бобины L1.

На практике прилипание рулонного материала N к гильзе также может происходить в некотором положении, отстоящем от конечного края или начального свободного края Li, поскольку эта зона в любом случае остается намотанной внутри бобины, которая будет сформирована впоследствии. Вместо этого синхронизация различных элементов машины предпочтительно должна обеспечивать заделывание бобины клеем, наносимым на конечный край Lf как можно ближе к концу конечного края Lf, когда он остается незаделанным на внешней стороне бобины. Наиболее предпочтительное состояние для полосы клея, переносимого с гильзы А на рулонный материал N, - это когда нанесение происходит примерно в 1 см от отрываемого края, то есть от линии перфорации, вдоль которой отрывается рулонный материал. Это гарантирует оптимальное заделывание и в то же время оставляет свободный край для того, чтобы конечный потребитель мог захватить рулонный материал и вскрыть рулон. Правильное угловое положение гильзы во время подачи в канал 19 гарантирует эти оптимальные рабочие условия.

Понятно, что чертежи просто иллюстрируют пример, приведенный исключительно в качестве практического варианта осуществления изобретения, которое можно изменять применительно к формам и компоновкам элементов, но в рамках замысла, на котором основано изобретение. Любые позиции в прилагаемой формуле изобретения приводятся для облегчения чтения формулы изобретения с обращением к описанию и чертежам, а не для ограничения объема защиты, отображаемого формулой изобретения.

Реферат

Перемоточная машина содержит намоточные элементы для намотки рулонного материала и формирования бобин, по меньшей мере, первое клеераздаточное устройство для нанесения первого клея на участок рулонного материала близко к линии отделения, вдоль которой рулонный материал отделяется по окончании намотки бобины. Первое клеераздаточное устройство содержит механический элемент, имеющий узел стержней, который касается рулонного материала в конце намотки каждой бобины, для переноса первого клея на рулонный материал. Благодаря изобретению достигается возможность точного приклеивания свободного края бобин или рулонов при их производстве. 6 н. и 34 з.п. ф-лы, 20 ил.

Комментарии