Усовершенствованный перемоточно-разрезной станок для производства рулонов бумажного рулонного материала - RU2337051C2

Код документа: RU2337051C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к перемоточно-разрезному станку, а более конкретно - к так называемому периферийному перемоточно-разрезному станку, то есть к такому станку, в котором вращательное движение рулона на стадии его формирования обеспечивается при помощи подвижных механических элементов, находящихся в контакте с наружной поверхностью рулона.

Еще точнее, настоящее изобретение относится к перемоточно-разрезному станку такого типа, который включает в себя, по меньшей мере, два перемоточных валика, которые в сочетании друг с другом вместе определяют собой перемоточную люльку, клеенамазывающее устройство, применяющееся в необязательном порядке и предназначенное для намазывания клея на намоточные сердечники или стержни (либо иные альтернативные элементы, предназначенные для инициирования намотки вокруг нового намоточного сердечника), и устройство для подачи намоточных сердечников в намоточную люльку.

Кроме того, настоящее изобретение относится также к способу перемотки, предназначенному для использования его в производстве рулонов бумажного рулонного материала, наматываемого вокруг намоточных сердечников или стержней.

Настоящее изобретение может быть осуществлено как применительно к станкам, предназначенным для производства рулонов, в которых намоточный сердечник остается внутри рулона, так и применительно к таким станкам, на которых изготавливаются рулоны, из которых намоточный сердечник извлекается по окончании намотки.

Уровень техники

Для производства рулонов бумажного рулонного материала, в частности рулонов туалетной бумаги, кухонных полотенец и, вообще, рулонов так называемой «салфеточной» бумаги, исходным материалом для которых являются бобины большого диаметра, используется машинное оборудование, известное как перемоточно-разрезные станки, которые осуществляют наматывание соответствующих кусков бумажного рулонного материала, имеющих предварительно задаваемую длину, вокруг сердечников, изготовленных из картона или из какого-нибудь другого материала, пригодного для использования его с этой целью. Получаемые при этом рулоны имеют диаметр, соответствующий диаметру готового изделия, а длина их обычно больше, чем та, которую имеют рулоны, предназначаемые для продажи. Эти рулоны, также известные как колоды, затем разрезают перпендикулярно их осевой линии, получая при этом готовую продукцию, предназначенную для распределения и потребления.

Перемоточно-разрезные станки, получившие в настоящее время широчайшее распространение, относятся к так называемому периферийному типу, то есть к такому, в котором рулон формируется благодаря обеспечению контакта его с подвижными элементами, представляющими собой в типичном случае два или три вращающихся валика. За счет трения между этими перемоточными валиками и формируемым рулоном последний приводится во вращательное движение вокруг своей собственной оси, благодаря чему обеспечивается наматывание требуемого количества бумажного рулонного материала вокруг намоточного сердечника.

Пример перемоточно-разрезного станка такого типа раскрывается в описании изобретения к патенту США №4327877. Этот известный перемоточно-разрезной станок включает в свой состав три перемоточных валика, в пространстве между которыми формируется рулон бумажного рулонного материала, наматываемого вокруг намоточного сердечника. При этом сердечник и бумажный рулонный материал пропускаются в зазор, образующийся между первым и вторым перемоточными валиками. Третий перемоточный валик имеет подвижную ось, благодаря чему обеспечивается возможность постепенного увеличения диаметра формируемого рулона. Подающий элемент подхватывает намоточные сердечники и по одному вводит их в зазор между первым и вторым перемоточными валиками по направлению к намоточной люльке, образованной тремя перемоточными валиками. По завершении наматывания очередного рулона он удаляется из намоточной люльки, скатываясь вниз по поверхности качения, которая подводится к намотанному рулону. Под воздействием продуваемого воздуха образуется петля из бумажного рулонного материала, которая сама попадает при этом между новым намоточным сердечником и нижним перемоточным валиком, в результате чего происходит обрыв бумажного рулонного материала, и начинается намотка следующего рулона.

В описании изобретения к патенту США №4487377 раскрывается периферийный перемоточно-разрезной станок, в котором по завершении намотки каждого очередного рулона обеспечивается разрыв бумажного рулонного материала за счет соответствующего режущего воздействия на него ножа, расположенного по ходу движения бумаги за принимающим ее зазором между первым и вторым перемоточными валиками. Намоточные сердечники вводятся в зазор между первым и вторым перемоточными валиками по направлению к намоточной люльке через подающее устройство, качающееся вокруг оси, расположенной, по существу, параллельно осям вращения перемоточных валиков. Сердечники поступают в подающее устройство по цепному конвейеру, который сбрасывает каждый раз по одному намоточному сердечнику в бункер, откуда он подхватывается подающим устройством, совершающим угловое колебательное движение.

В описании изобретения к европейскому патенту № ЕР-А-0524158 раскрывается периферийный перемоточно-разрезной станок, в котором намоточные сердечники подхватываются и вставляются в зазор между перемоточными валиками при помощи качающегося подающего устройства. Разрыв бумажного рулонного материала осуществляется по завершении намотки за счет быстрого ускорения движения третьего перемоточного валика с опережением момента введения намоточного сердечника в зазор между первым и вторым перемоточными валиками. При этом разрыв бумажного рулонного материала происходит вследствие натяжения самого материала и сдавливания его между основным перемоточным валиком и новым намоточным сердечником, который вводится в зону перемотки.

В описании изобретения к патенту № WO-A-94/21545 раскрывается периферийный перемоточно-разрезной станок, в состав которого входит блок, состоящий из трех перемоточных валиков, определяющих собой перемоточную люльку. Предусматривается наличие соответствующей поверхности качения, расположенной по ходу движения бумажного рулонного материала перед перемоточной люлькой, и которая определяет собой вместе с первым перемоточным валиком соответствующий канал для введения перемоточных сердечников. В пределах этого канала, на промежуточном участке между готовым рулоном и новым намоточным сердечником работает соответствующий отделяющий элемент, который обеспечивает разрыв бумажного рулонного материала по завершении намотки очередного рулона и перед началом намотки следующего рулона.

Указанные перемоточно-разрезные станки работают в автоматическом режиме с высокой скоростью и имеют довольно сложные механизмы, действующие синхронно друг другу и своевременно осуществляющие разрыв бумажного рулонного материала, удаление готового рулона и введение очередного намоточного сердечника. В них предусматривается наличие также соответствующих систем, предназначенных для намазывания клея на новый намоточный сердечник каждый раз перед началом намотки. Поэтому такие станки имеют очень сложную конструкцию и высокую стоимость и требуют, помимо тщательной их наладки, также весьма крупных капиталовложений на их приобретение.

В описании изобретения к патенту № WO-A-97/32804 раскрывается периферийный перемоточно-разрезной станок особой конструкции, которая разработана с целью уменьшения размеров станка и обеспечения возможности транспортировки его - практически без разборки - внутри одного-единственного контейнера. Этот периферийный перемоточно-разрезной станок предназначается, в частности, для удовлетворения требований возникающих новых рынков, где отсутствует возможность для осуществления крупных капиталовложений на приобретение сложной и громоздкой производственной линии. Тем не менее, и этот станок все еще продолжает оставаться чрезмерно сложным и, следовательно, дорогостоящим для определенных рынков, где потребление салфеточной бумаги, туалетной бумаги и иной аналогичной продукции пока весьма ограничено и не достаточно для того, чтобы оправдать крупные капиталовложения в производственное оборудование.

Задачи изобретения и краткое описание изобретения

В соответствии с первой особенностью изобретения задачей настоящего изобретения является создание перемоточно-разрезного станка, и в частности так называемого периферийного перемоточно-разрезного станка, который отличался бы еще более низкой стоимостью, меньшими размерами и исключительной простотой конструкции в сочетании с высокой надежностью. В частности, задачей настоящего изобретения является создание такого станка, в конструкции которого ограничено было бы как применение соответствующих электронных компонентов, так и различных электродвигателей, которые требуют взаимного фазирования.

Кроме того, задачей настоящего изобретения является также создание перемоточно-разрезного станка, который, благодаря простоте своей конструкции, отличался бы низкими эксплуатационными расходами на его содержание и обеспечил бы сокращение объема различных работ, проводимых специализированным техническим персоналом по его обслуживанию.

Задачей настоящего изобретения является также создание нового способа производства, предназначенного для изготовления рулонов бумажного рулонного материала, наматываемого вокруг намоточных сердечников.

В соответствии с первой особенностью изобретения указанные и другие задачи и преимущества настоящего изобретения, которые станут очевидными для специалистов в данной области техники при ознакомлении с содержанием нижеследующего описания, в сущности, достигаются с помощью перемоточно-разрезного станка, содержащего - в определенном сочетании друг с другом: первый перемоточный валик; второй перемоточный валик, определяющий собой вместе с первым перемоточным валиком соответствующую перемоточную люльку; подающее устройство, предназначенное для поочередного введения намоточных сердечников в перемоточную люльку; а также клеенамазывающее устройство, предназначенное для нанесения клея на сердечники. Характерной особенностью согласно настоящему изобретению является то обстоятельство, что подающее устройство содержит, по меньшей мере, один элемент, предназначенный для нанесения клея на намоточные сердечники во время введения их в перемоточную люльку. Таким образом, в значительной мере упрощается конструкция станка, потому что в нем обеспечивается возможность - с помощью всего лишь одного-единственного механического элемента, который может также приводиться в действие и вручную - осуществлять подхватывание отдельных намоточных сердечников и введение их в станок с одновременным нанесением на них клея, что необходимо для того, чтобы начать наматывать бумажный рулонный материал вокруг самих сердечников.

В соответствии с возможным вариантом осуществления настоящего изобретения, который обеспечивает получение определенных преимуществ, подающее устройство имеет, по меньшей мере, один элемент удлиненной формы, который погружается в контейнер с клеем, расположенный под зоной подхватывания намоточных сердечников. Такой элемент удлиненной формы, например проволока или тросик, покрывается клеем при погружении его в этот контейнер, обеспечивая затем, по меньшей мере, частичный перенос имеющегося на нем клея на каждый очередной сердечник, подхватываемый подающим устройством и вводимый в перемоточную люльку. Подающее устройство может, в соответствии с возможным вариантом осуществления настоящего изобретения, иметь две таких проволоки или других аналогичных элементов удлиненной формы, расположенных приблизительно параллельно друг другу и предназначенных для нанесения двух полосок клея на каждый очередной намоточный сердечник. При этом обеспечивается возможность для осуществления более стабильного и надежного крепления свободной начальной кромки бумажного рулонного материала на соответствующем намоточном сердечнике.

Кроме того, для подающего механизма может быть обеспечена возможность совершать соответствующее движение, например поступательное перемещение, во время введения намоточного сердечника в перемоточную люльку. Как бы то ни было, в соответствии с предпочтительным вариантом осуществления настоящего изобретения подающее устройство совершает угловое колебательное движение вокруг оси, расположенной, по существу, параллельно осям вращения перемоточных валиков. На практике, подающее устройство может включать в свой состав два подвижных рычага, совершающих, например, угловое колебательное движение и взаимосвязанных друг с другом, на которых закреплены концы проволоки(-ок) или иных элементов удлиненной формы, подхватывающих клей из контейнера. Таким образом эта проволока(-ки) удерживается в натянутом состоянии между двумя рычагами подающего устройства.

Указанные рычаги могут быть расположены поперечно с наружной стороны контейнера с клеем, а верхние их концы, на которых закреплена клеенамазывающая проволока(-и), изогнуты и имеют П-образную форму. Таким образом, указанные проволоки могут при этом погружаться в клей, находящийся внутри контейнера, тогда как качающиеся рычаги (за исключением свободного конца каждого рычага) остаются снаружи самого контейнера.

В соответствии с улучшенным вариантом осуществления настоящего изобретения может предусматриваться наличие соответствующего выталкивающего элемента, имеющего механическую связь с подающим устройством и предназначенного для извлечения готового рулона из перемоточной люльки. Такое техническое решение обладает особыми преимуществами, поскольку оно позволяет осуществлять выталкивание рулона из перемоточной люльки при выполнении совместной операции с одновременным приведением в действие подающего устройства и выталкивающего элемента. На практике выталкивающий элемент может быть выполнен таким образом, чтобы он имел шарнирное крепление относительно оси вращения второго перемоточного валика и, помимо этого, был связан также с подающим устройством при помощи пары соединительных тяг. В этом случае на выталкивающем элементе предусматривается наличие соответствующей подхватывающей поверхности, обеспечивающей удаление рулонов из перемоточной люльки. Эта поверхность имеет такую форму, при которой она располагается тангенциально по отношению ко второму перемоточному валику, когда она перемещается вдоль перемоточной люльки при извлечении оттуда и удалении из нее готового рулона. Эта подхватывающая поверхность может представлять собой часть канала или люльки, которые принимают рулон, а затем удаляют его за счет соответствующего углового колебательного движения самого канала, либо такая поверхность может представлять собой поверхность качения, по которой готовый рулон может скатываться вниз, например, под воздействием силы тяжести.

Подающее устройство и, следовательно, соответствующий выталкивающий элемент, предназначенный для извлечения готового рулона, когда предусматривается наличие связи этого элемента с подающим устройством, могут управляться оператором при помощи, например, соответствующей педали управления. Оператор нажимает на педаль, когда в наматываемый рулон будет перемотано требуемое количество бумажного рулонного материала. В другом варианте осуществления настоящего изобретения при умеренном усложнении конструкции станка может быть обеспечена работа подающего устройства и соответствующих элементов, взаимосвязанных с ним, при помощи механических органов управления, приводимых в действие главным электродвигателем станка или пневматическим цилиндром.

Для того чтобы облегчить перемещение намоточных сердечников по направлению к перемоточной люльке и введение их в нее через зазор между первым и вторым перемоточными валиками, может - с обеспечением при этом соответствующих преимуществ - предусматриваться регулирование режима работы первого и второго перемоточных валиков каким-либо известным как таковой способом с тем, чтобы они имели, по меньшей мере, в течение какой-то части цикла намотки каждого рулона относительно разные окружные скорости, благодаря чему облегчается введение очередного намоточного сердечника в зазор. Например, может быть временно замедлено вращение второго перемоточного валика. Такое замедление может быть также осуществлено оператором вручную. Например, может предусматриваться наличие ленточного тормоза, который приводится в действие той же самой педалью, при помощи которой оператор одновременно управляет работой подающего устройства, чтобы обеспечить подачу нового намоточного сердечника в люльку, и выталкивающего элемента, чтобы извлечь оттуда готовый рулон. В еще одном варианте осуществления настоящего изобретения может предусматриваться наличие соответствующего устройства, обеспечивающего, по мере необходимости, временное изменение передаточного числа привода, обеспечивающего вращение соответствующего валика.

Может предусматриваться также наличие соответствующего клеенамазывающего устройства, предназначенного для запечатывания рулона по кромке свободного его конца и размещаемого в зоне, в пределах которой осуществляется удаление готового рулона из перемоточной люльки. Это устройство может быть выполнено с полностью ручным управлением, либо оно может быть частично механизировано.

В соответствии с другой особенностью настоящего изобретения предлагается перемоточно-разрезной станок, предназначенный для производства рулонов бумажного рулонного материала, наматываемого вокруг намоточных сердечников, и содержащий: первый перемоточный валик; второй перемоточный валик, определяющий собой вместе с первым перемоточным валиком соответствующую перемоточную люльку; а также подающее устройство, предназначенное для поочередного введения намоточных сердечников в перемоточную люльку. Характерной особенностью, согласно настоящему изобретению, является то обстоятельство, что предусматривается также наличие соответствующего выталкивающего элемента, предназначенного для извлечения готового рулона из перемоточной люльки и имеющего механическую связь с подающим устройством.

В соответствии с еще одной особенностью изобретения настоящее изобретение касается также способа, предназначенного для производства рулонов бумажного рулонного материала, наматываемых вокруг намоточных сердечников, и при осуществлении которого: наматывают до конца первый рулон в перемоточной люльке; а по завершении намотки первого рулона вводят при помощи подающего устройства в перемоточную люльку новый намоточный сердечник и удаляют первый рулон из перемоточной люльки, нанося при этом клей на намоточный сердечник. Характерной особенностью, согласно настоящему изобретению, является то обстоятельство, что клей наносят на новый намоточный сердечник при помощи подающего устройства.

В соответствии с еще одной особенностью настоящего изобретения предусматривается создание станка, оборудованного специальной системой управления, имеющей низкую стоимость и предназначенной для осуществления операции введения новых сердечников в перемоточную люльку и удаления оттуда уже готовых рулонов. Эта система может быть выполнена таким образом, чтобы либо предусматривалась возможность намазывания клея перед началом намотки, либо такая возможность не предусматривалась. В соответствии с этой особенностью изобретения настоящее изобретение относится к перемоточно-разрезному станку, предназначенному для производства рулонов бумажного рулонного материала, наматываемого вокруг намоточных сердечников, и содержащему:

- первый перемоточный валик;

- второй перемоточный валик, определяющий собой вместе с первым перемоточным валиком соответствующую перемоточную люльку;

- подающее устройство, предназначенное для поочередного введения намоточных сердечников в перемоточную люльку;

отличающемуся тем, что предусматривается наличие соответствующего выталкивающего элемента, предназначенного для извлечения готового рулона из перемоточной люльки и имеющего механическую связь с подающим устройством. В этом случае может предусматриваться нанесение клея, которое осуществляется так, как указано в приведенном здесь выше описании, либо с применением для этой же цели какой-нибудь иной системы, хотя использование клея может также быть полностью исключено, а для крепления свободного конца бумажного рулонного материала к каждому новому намоточному сердечнику могут быть применены другие системы.

Применительно к станкам, которые, согласно настоящему изобретению, оснащены рассмотренной здесь выше, принципиально новой клеенамазывающей системой и (или) механической рычажной системой подающего устройства, связывающей его с выталкивающим устройством, предназначенным для удаления готовых рулонов, возможна разработка различных вариантов, которые в сочетании друг с другом способны обеспечить получение некоторых дополнительных и второстепенных характеристик.

Дополнительные характеристики, обеспечивающие получение соответствующих преимуществ, а также различные формы осуществления способа и исполнения станка в соответствии с настоящим изобретением указываются в зависимых пунктах прилагаемой формулы изобретения.

Краткое описание чертежей

Настоящее изобретение станет более понятным при рассмотрении следующего ниже подробного его описания, которое ведется со ссылками на прилагаемые чертежи, на которых показаны практические, не накладывающие каких-либо ограничений варианты осуществления данного изобретения. Конкретнее, на прилагаемых чертежах показаны:

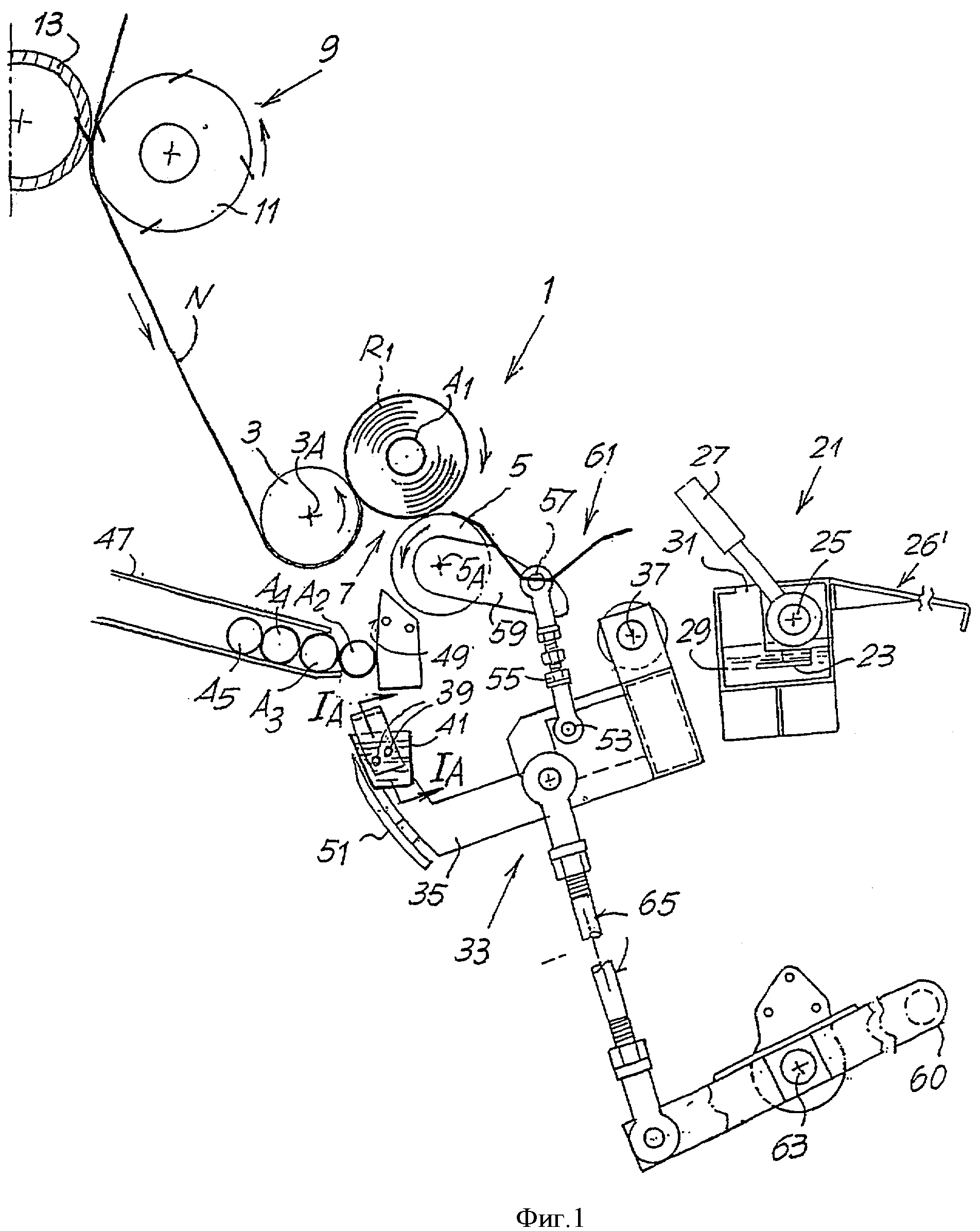

фигура 1 - схематический вид сбоку для станка, выполненного в соответствии с первым вариантом осуществления настоящего изобретения;

фигура 1А - представленное в увеличенном масштабе сечение по линии IA-IA на фигуре 1;

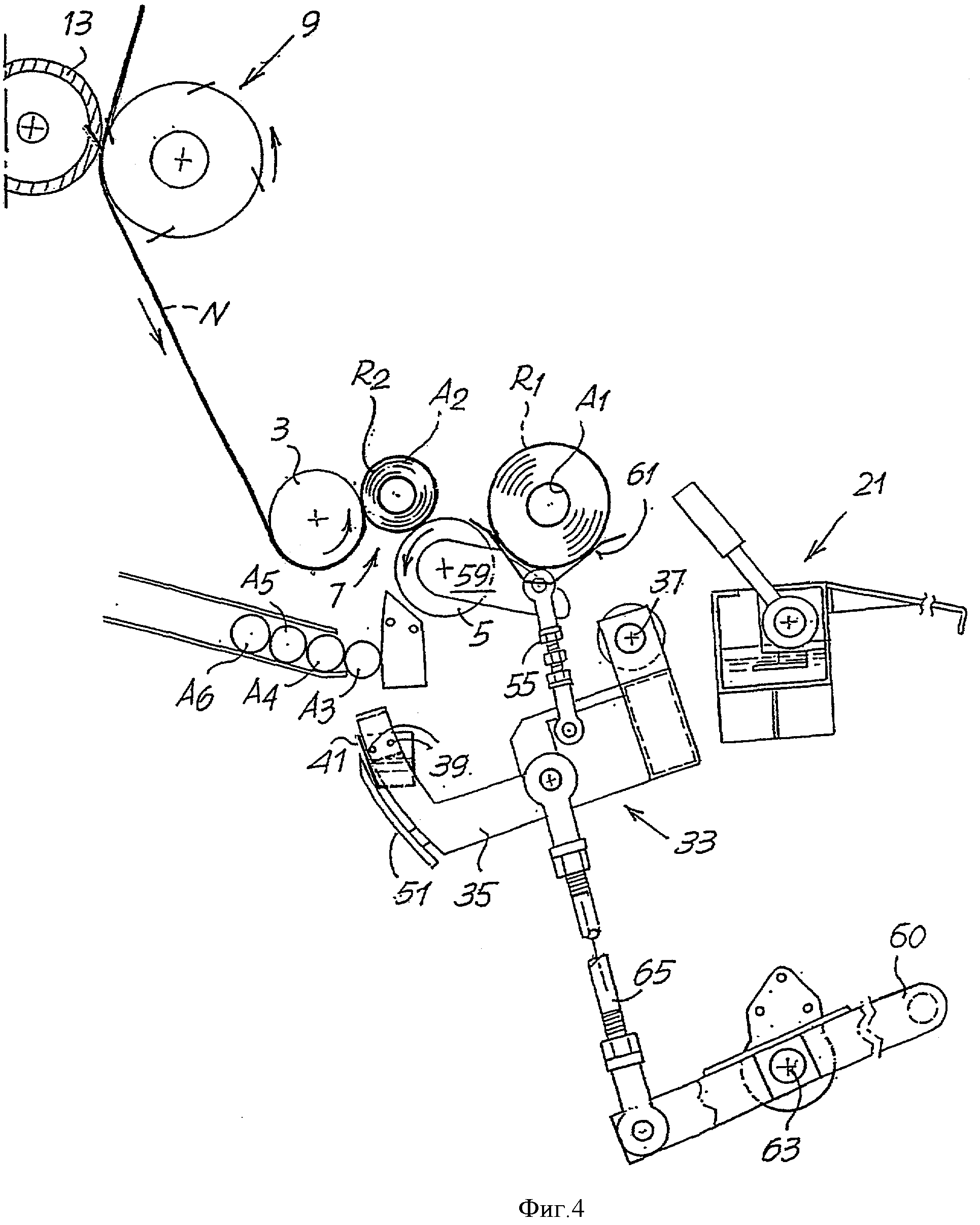

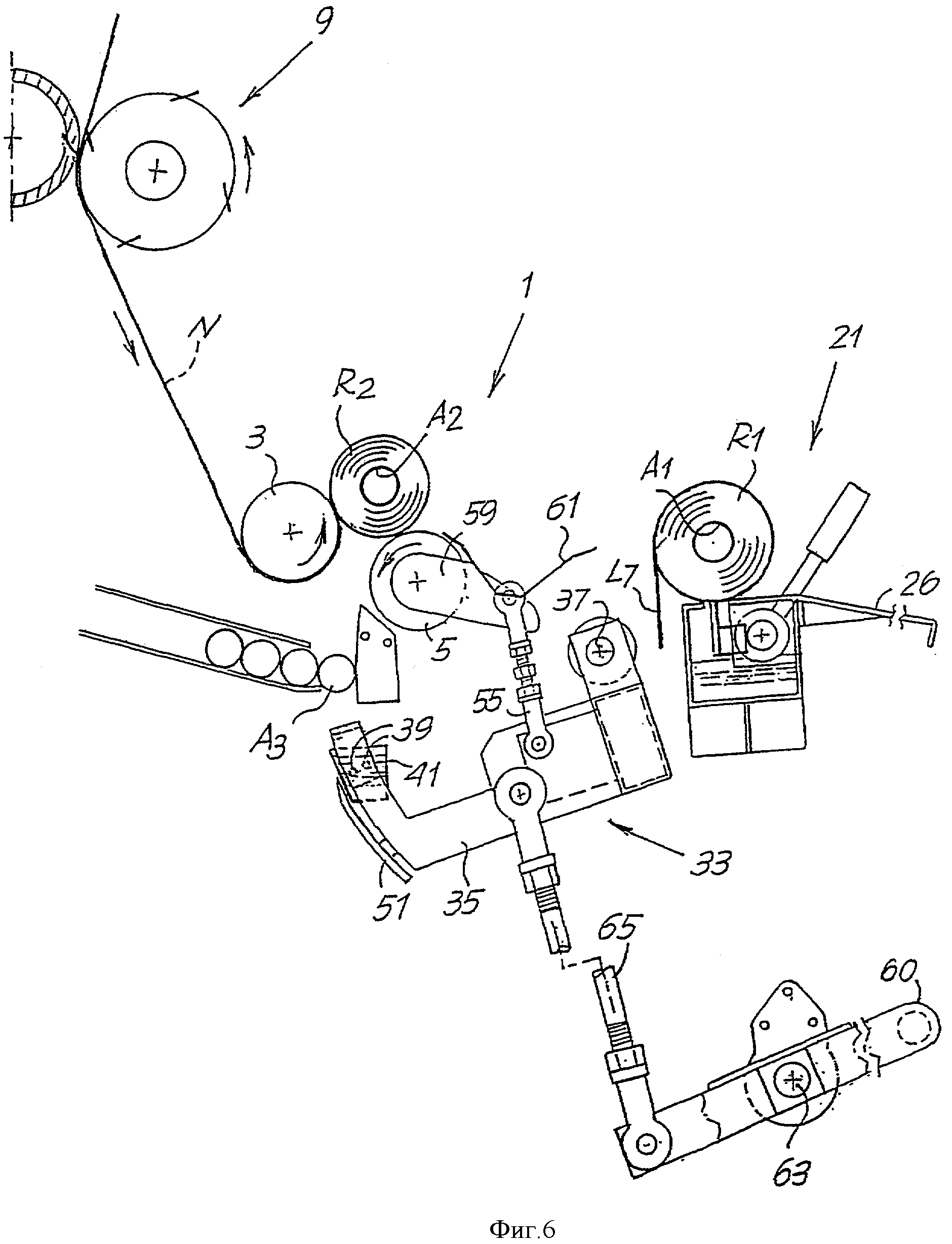

фигуры 2-6 иллюстрируют последовательные стадии осуществления рабочего процесса станка, показанного на фигуре 1, которые представлены в том же самом виде;

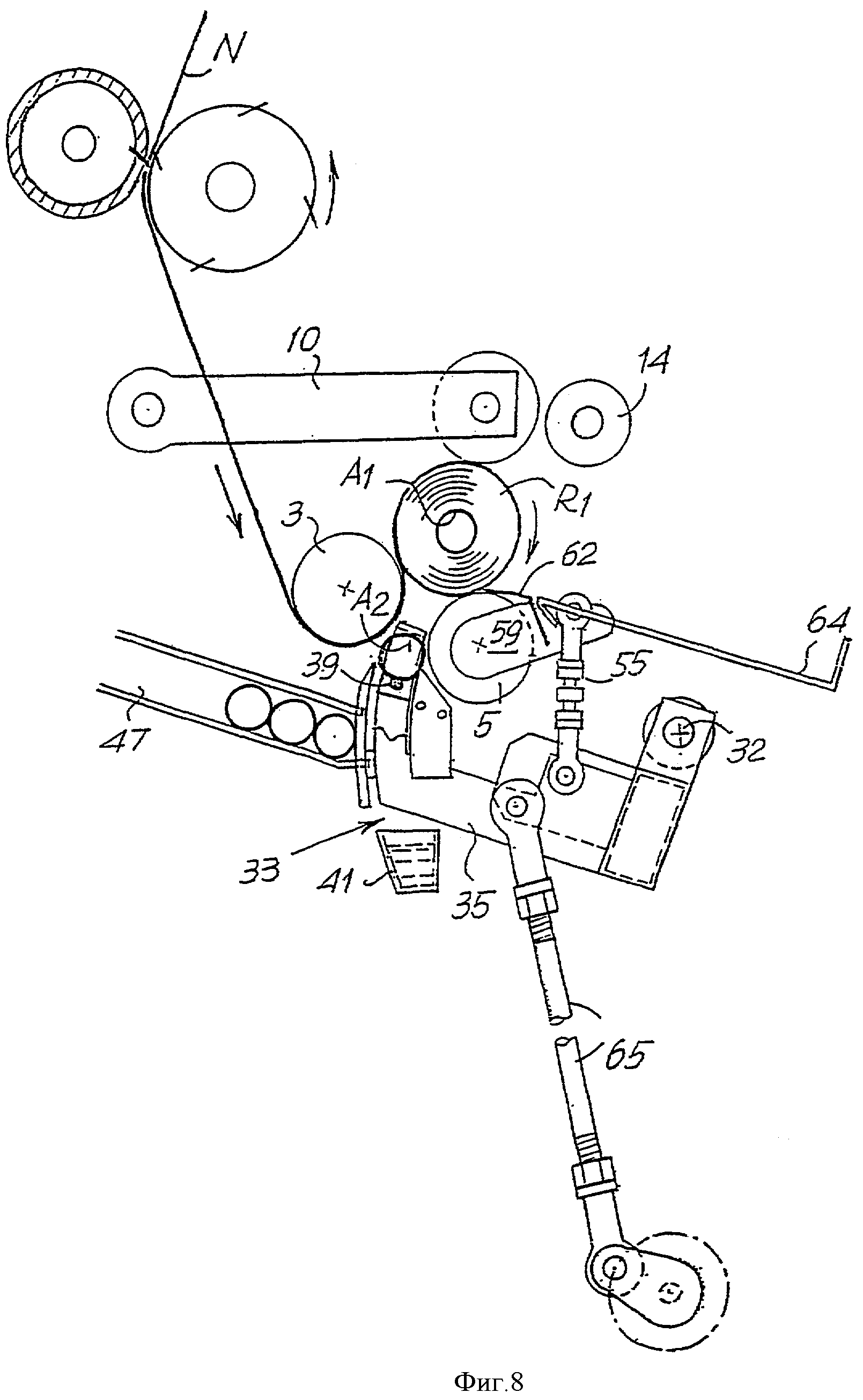

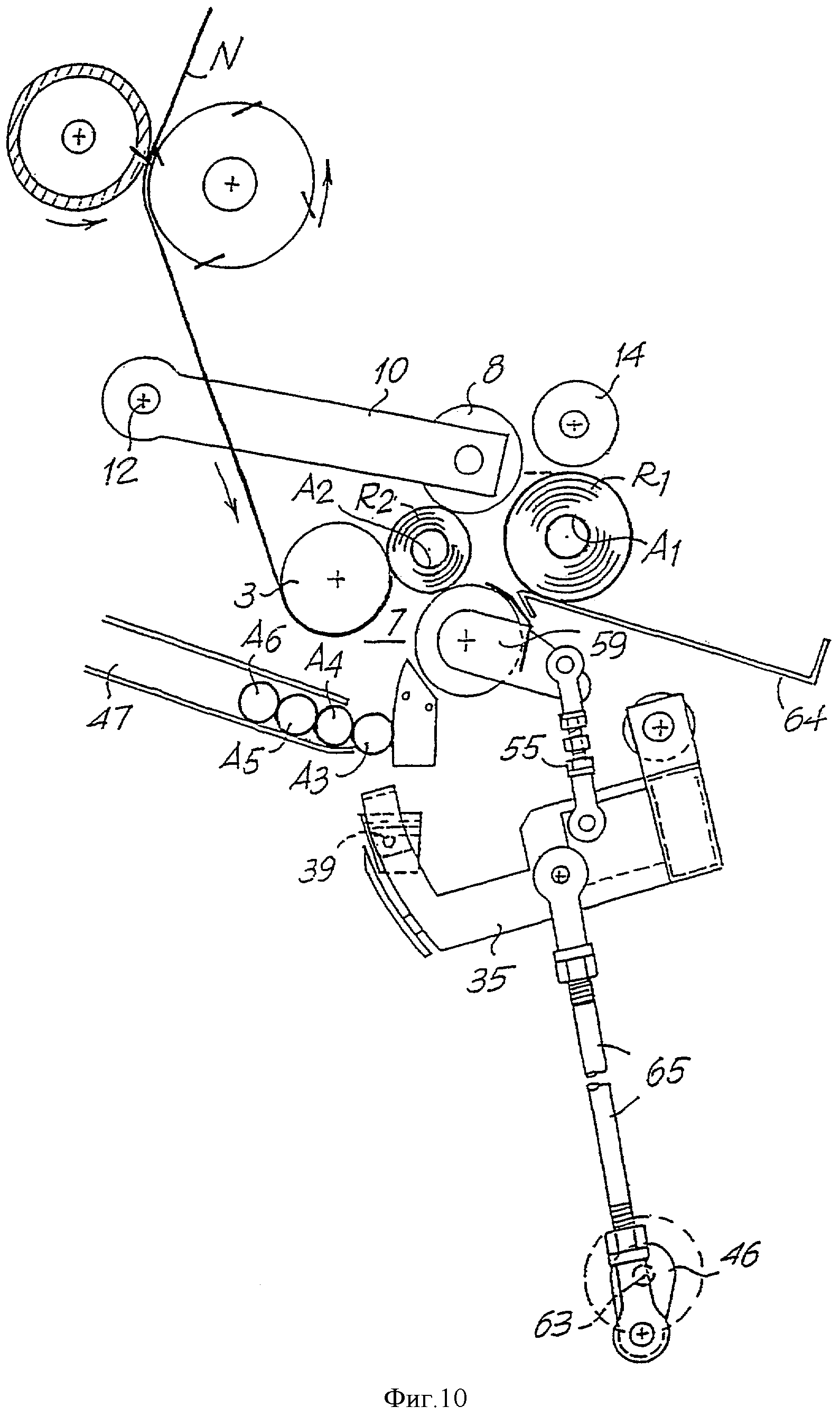

фигуры 7-12 иллюстрируют последовательные стадии осуществления рабочего процесса перемоточно-разрезного станка, выполненного в соответствии с настоящим изобретением в модифицированном варианте его осуществления;

фигура 13 - еще один вариант исполнения станка в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов осуществления изобретения

Рассмотрим сначала фигуры 1-6, на которых показан вариант исполнения перемоточно-разрезного станка, обозначенного, в общем, позицией 1 и включающего в свой состав первый перемоточный валик 3 и второй перемоточный валик 5, расположенные таким образом, чтобы оси их вращения 3А и 5А проходили параллельно друг другу. Предусматривается наличие зазора 7 между перемоточными валиками 3 и 5, через который подается наматываемый бумажный рулонный материал, обозначенный буквой N. Указанный бумажный рулонный материал N наматывается - в положении, показанном на фигуре 1, - вокруг первого намоточного сердечника А1, диаметр которого, с обеспечением при этом соответствующих преимуществ, немного больше, чем минимальный размер зазора, оставленного между двумя перемоточными валиками 3 и 5, сквозь который сердечник проходит благодаря своей способности деформироваться при сдавливании.

Вращательное движение сообщается формируемому рулону, обозначенному позицией R1, при помощи перемоточных валиков 3 и 5. Предусматривается наличие соответствующей группы перфоратора, обозначенной, в общем, позицией 9, причем эта группа располагается на пути движения бумажного рулонного материала и включает в свой состав первый вращающийся цилиндр 11, оснащенный перфорационной режущей пластиной, которая взаимодействует с неподвижной режущей пластиной, закрепленной на несущей балке 13. Группа перфоратора намечает на бумажном рулонном материале N соответствующие перфорированные линии, которые разграничивают между собой отдельные участки, или листки, бумажного рулонного материала, которые затем могут, по мере необходимости, отрываться конечным потребителем.

Имеется клеенамазывающее устройство, обозначенное, в целом, позицией 21 и предназначенное для нанесения клея, который необходим для запечатывания кромки на свободном конце рулона, сформированного перемоточно-разрезным станком, причем клеенамазывающее устройство расположено по ходу движения бумажного рулонного материала за парой перемоточных валиков 3 и 5, т.е. с противоположной стороны относительно зоны, откуда поступает наматываемый бумажный рулонный материал N. Клеенамазывающее устройство 21 имеет подвижный распределительный элемент, обозначенный позицией 23, который поворачивается вокруг оси 25, расположенный параллельно осям перемоточных валиков 3 и 5. Проворачивание элемента 23 производится вручную оператором станка при помощи рычага 27. Клей, предназначенный для запечатывания готового рулона, содержится в бачке, или контейнере, 29, в котором выполнено верхнее отверстие 31, имеющее - в плоскости данного чертежа - вытянутую прямоугольную форму и такую ширину, при которой готовый рулон может оставаться в устойчивом состоянии, опираясь на кромки щели, или отверстия, 31. Это позволяет легко осуществлять операцию намазывания клея на готовый рулон по способу, рассмотренному далее в приведенном здесь описании. Ширина отверстия 31 может также регулироваться, например, в зависимости от диаметра изготавливаемых рулонов.

Для последовательного введения намоточных сердечников в зону намотки, определяемую перемоточной люлькой, образованной перемоточными валиками 3 и 5, предусматривается наличие соответствующего подающего устройства, обозначенного, в общем, позицией 33, которое содержит пару качающихся рычагов 35, шарнирно закрепленных на оси 37, расположенной параллельно осям перемоточных валиков 3 и 5. Как показано в увеличенном масштабе на фигуре 1А, верхние концы качающихся рычагов 35 изогнуты и имеют П-образную форму, и на упомянутых верхних концах закреплены своими концами две проволоки, или два тросика, 39 (либо какие-нибудь другие элементы продолговатой формы, имеющие аналогичное функциональное назначение, к примеру, такие как прутки, стержни или тому подобное) таким образом, чтобы они находились под натяжением и были ориентированы в направлении, параллельном осям валиков 3 и 5. Эти два качающихся рычага 35 расположены поперечно сбоку от контейнера, или бачка, 41 с клеем, в котором содержится клей, наносимый на намоточные сердечники, на которых затем формируются рулоны бумажного рулонного материала. Этот клей служит для того, чтобы обеспечить прилипание начальной кромки каждого очередного рулона к соответствующим отдельным сердечникам. В том состоянии, которое показано на фигуре 1, качающиеся рычаги 35 находятся в нижнем своем положении, в котором свободные их концы погружены в бачок 41, в результате чего проволоки 39 также оказываются погруженными в клей, находящийся в указанном бачке.

Предусматривается наличие канала 47, образованного в зоне, находящейся между тем положением, которое занимают качающиеся рычаги 35 подающего устройства 33, как показано на фигуре 1, и парой перемоточных валиков 3 и 5, причем в этом канале располагаются намоточные сердечники, предназначенные для поочередного введения их в перемоточную люльку. Канал 47 заканчивается зоной подхватывания сердечников, откуда они по отдельности захватываются и переносятся к перемоточным валикам 3 и 5. На фигуре 1 показаны четыре таких сердечника, обозначенных позициями А2, A3, А4 и А5 и ожидающих своей очереди в канале 47. Неподвижная секция 49 удерживает на месте первый сердечник из числа ожидающих своей очереди сердечников. Расстояние между секцией 49 и границей канала 47 достаточно для того, чтобы здесь могли проходить проволоки 39, закрепленные на указанных двух качающихся рычагах 35, но недостаточно для того, чтобы допустить падение через этот промежуток очередного сердечника А2, который, таким образом, продолжает оставаться в состоянии ожидания.

Предусматривается также наличие соответствующей профилированной пластины 51 или ряда зубцов, выполненных за одно целое с качающимися рычагами 35, с целью - как это будет указано в приведенном здесь ниже описании - удерживания всех остальных сердечников в канале 47, за исключением первого сердечника в этой очереди, во время перемещения указанного первого сердечника из этой очереди в зазор, определяемый перемоточными валиками 3 и 5.

Качающиеся рычаги 35 снабжены соответствующими соединительными тягами 55, шарнирно закрепленными на них в точке 53, причем другими своими концами эти соединительные тяги шарнирно крепятся - каждая - в точке 57 к соответствующей опоре 59, совершающей угловое колебательное движение относительно оси 5А перемоточного валика 5. Пара этих опор 59 имеет выполненную за одно целое с ними люльку, или лоток, 61, образованный V-образным профилем, две боковины которого представляют собой опорные поверхности для готового рулона, который должен быть удален из перемоточной люльки, образованной валиками 3 и 5.

Угловое колебательное движение сообщается рычагам 35 подающего устройства 33 и, следовательно, опорам 59, удерживаемым рычагами 35 при помощи соединительных тяг 55, в результате нажатия оператором на педаль 60, шарнирно закрепленную на оси 63 и связанную посредством соединительных тяг 65 с качающимися рычагами 35.

Станок, рассмотренный в приведенном здесь выше описании, работает следующим образом. Когда рулон R1, наматываемый в люльке между валиками 3 и 5, достигает требуемого размера, определяемого оператором или, например, счетчиком, который отсчитывает длину намотанного бумажного рулонного материала N, либо ведет подсчет числа перфораций, выполненных на бумажном рулонном материале группой перфоратора 9, оператор нажимает на педаль 60, обеспечивая тем самым соответствующее перемещение подающего механизма 33 вверх. Во время движения в пределах первого участка хода педали 60, которая при этом перемещается из положения, показанного на фигуре 1, в положение, показанное на фигуре 2, качающиеся рычаги 35 подхватывают сердечник А2, ожидающий на выходе канала 47, и поднимают его вверх по направлению к зазору, определяемому перемоточными валиками 3 и 5. При этом вследствие соприкосновения сердечника А2 с проволоками 39, покрытыми клеем, которые перемещаются вместе с качающимися рычагами 35, происходит не только перемещение сердечника вверх, но также и намазывание клеем его поверхности, на которую клей наносится двумя линиями. Профилированная секция 51, которая поднимается вверх за одно целое с рычагами 35, удерживает остальные сердечники A3, А4 и А5 внутри канала 47, в то время как сердечник А2 вводится в зазор между валиками 3 и 5. С помощью соответствующей управляемой муфты, либо тормоза, либо какого-нибудь другого аналогичного устройства, пригодного для использования его с это целью (и которое - но не в обязательном порядке - управляется той же самой педалью 60), осуществляется замедление скорости вращения перемоточного валика 5. Благодаря этому облегчается введение намоточного сердечника А2 через зазор 7 в перемоточную люльку вплоть до того момента, когда сам этот сердечник уже придет в соприкосновение с цилиндрическими поверхностями двух перемоточных валиков 3 и 5. Такое соприкосновение обеспечивается при поднимании качающихся рычагов 35 дальше вверх относительно их положения, показанного на фигуре 2. Такое дополнительное угловое колебательное движение сообщается этим рычагам при помощи педали 60, выжимаемой в этом случае оператором с еще большей силой. Дополнительное выжимание педали 60 осуществляется сразу же после введения сердечника внутрь зазора 7, в результате чего происходит дополнительное проворачивание шарнирно закрепленных опор 59 и, следовательно, лотка 61, который выполнен за одно целое с указанными опорами, вокруг оси 5А. Левая сторона (как показано на чертежах) лотка 61 вводится, таким образом, сама по себе (см. на фигуре 3) между перемоточным валиком 5 и готовым рулоном R1. При этом указанный рулон, за счет своей инерции, которой он обладает благодаря своему вращательному движению, соскакивает внутрь лотка 61, как показано на фигуре 3. Таким образом, вращательное движение рулона сразу же прекращается, в результате чего бумажный рулонный материал провисает. Тем временем намоточный сердечник А2, который уже вошел в соприкосновение с перемоточными валиками 3 и 5, начинает катиться дальше вперед и проходит через зазор 7 благодаря разности окружных скоростей этих двух валиков. Клей, нанесенный при помощи проволок 39 на цилиндрическую поверхность намоточного сердечника А2, обеспечивает прилипание к нему бумажного рулонного материала N, который в этот момент уже провис, как уже было указано в приведенном здесь выше описании. Таким образом, указанный материал вводится между сердечником, к которому он сразу же приклеивается, и вторым перемоточным валиком 5. Это приводит к разрыву материала по линии перфорации. В альтернативном варианте осуществления настоящего изобретения такой разрыв может осуществляться самим оператором, осуществляющим управление станком вручную. В результате разрыва возникают свободная начальная кромка для намотки нового рулона, который сам по себе начинает постепенно формироваться вокруг второго намоточного сердечника А2, а также концевая кромка готового рулона R1, которую затем прилепляют к рулону согласно способу, рассмотренному далее в приведенном здесь ниже описании.

Как только готовый рулон R1 попадет в лоток 61, и новый намоточный сердечник А2 будет введен в зазор 7 между перемоточными валиками 3 и 5, оператор может тогда отпустить педаль 60, в результате чего различные элементы станка придут в соответствующие свои положения, показанные на фигуре 4. Взаимное расположение элементов, показанное на фигуре 4, соответствует такому же расположению, показанному на фигуре 1, за исключением того, что новый рулон, формируемый в перемоточной люльке, образованной перемоточными валиками 3 и 5 (и обозначенный позицией R2), находится в начальной стадии своей намотки и, следовательно, имеет меньший диаметр, тогда как ранее намотанный рулон R1 все еще продолжает находиться в лотке 61. Отсюда оператор вручную забирает рулон и - после того, как отмотает концевую его кромку и свесит ее вниз так, как показано на фигуре 5, - накладывает рулон сверху на отверстие 31 контейнера 29, в котором находится клей, предназначенный для запечатывания свободной кромки готового рулона. Как уже упоминалось ранее в приведенном здесь выше описании, размер отверстия 31 в поперечном направлении выбирается таким, чтобы рулон, находящийся над ним, оставался в состоянии устойчивого равновесия. Оператор, воздействуя соответствующим образом на рычаг 27, приводит подвижный элемент 23 в соприкосновение с готовым рулоном R1, находящимся в таком положении по углу своего поворота, в котором предварительно отмотанная свободная концевая кромка Lf будет снова наложена обратно на свое место. В этот момент осуществляется запечатывание рулона, для чего рулон R1 перекатывают по поверхности 26, которая по ходу движения бумажного рулонного материала находится за отверстием 31 контейнера 29.

На фигурах 7 и 12 показан модифицированный вариант осуществления настоящего изобретения, где этот вариант изображен в различные, следующие друг за другом моменты времени в процессе проведения намоточного цикла. Те детали, которые являются точно такими же или соответствуют аналогичным деталям, имеющимся в рассмотренном здесь ранее примере осуществления настоящего изобретения, обозначены теми же самыми номерами позиций.

В сущности, вариант осуществления настоящего изобретения, представленный на фигурах 7-12, отличается от рассмотренного здесь ранее варианта осуществления настоящего изобретения большей степенью автоматизации станка. В этом случае подающее устройство 33 больше уже не управляется при помощи педали. Кроме того, в данном случае соединительные тяги 65 представляют собой - каждая - скорее соответствующую соединительную тягу, входящую в состав системы, состоящей из соединительной тяги и кривошипа соответственно 65 и 46. При этом кривошип 46 проворачивается вокруг оси 63. Режим вращения регулируется с помощью соответствующей трансмиссии, которая может быть выполнена таким образом, чтобы обеспечивалась возможность привода непосредственно от основного электродвигателя, либо от независимого исполнительного механизма, в качестве которого может применяться отдельный электродвигатель, либо даже соответствующий гидравлический или пневматический исполнительный механизм в виде цилиндра с плунжером.

В данном варианте осуществления настоящего изобретения лоток 61 заменен поверхностью 62, форма которой - по аналогии с левой стороной лотка 61, показанного на прилагаемых чертежах, - обеспечивает возможность самостоятельного введения этой поверхности между перемоточным цилиндром 5 и готовым рулоном R1. Все же поверхность 62 также выполнена за одно целое с парой опор 59, имеющих шарнирное крепление и совершающих угловое колебательное движение относительно оси 5А вращения перемоточного валика 5, а также соединенных с качающимися рычагами 35 подающего устройства 33 при помощи соединительных тяг 55. Таким образом, соединительные тяги 65, помимо углового колебательного движения рычагов 35, обеспечивают также возможность углового колебательного движения опор 59 и поверхности 62, которая служит для извлечения готового рулона из перемоточной люльки и перемещения его на наклонный лоток 64 с плоским дном. Оператор может затем взять рулон с этого лотка, чтобы заклеить его, воспользовавшись для этого соответствующим клеенамазывающим устройством, аналогичным устройству 21 и не показанным на данной иллюстрации. Готовый рулон может также скатываться непосредственно к клеенамазывающему устройству благодаря устранению упора, показанного на приведенных чертежах в конце наклонного лотка 64.

Дополнительные отличия по сравнению с рассмотренным здесь ранее вариантом осуществления настоящего изобретения заключаются в наличии на станке, показанном на фигурах 7-12, третьего перемоточного валика 8, установленного с помощью пары качающихся рычагов 10, имеющих шарнирное крепление, обеспечивающее возможность проворачивания их относительно оси 12. Угловое колебательное движение качающихся рычагов 10 позволяет валику 8 постепенно подниматься вверх по мере увеличения диаметра формируемого рулона. Валик 8 может иметь привод от электродвигателя, получая вращение от того же самого привода, который обеспечивает вращение перемоточных валиков 3 и 5, либо он может представлять собой прижимной валик, не имеющий привода. Кроме того, имеется также цилиндр 14, который тоже может иметь привод от электродвигателя либо представлять собой прижимной цилиндр, не имеющий привода, причем этот цилиндр имеет неподвижную ось вращения и расположен в непосредственной близости от третьего перемоточного ролика 8. Положение цилиндра 14 может регулироваться таким образом, чтобы его можно было установить на некотором расстоянии от того места, где располагается поверхность 62 во время извлечения готового рулона, обеспечив при этом возможность для рулона одновременно придти в соприкосновение как с поверхностью 62, так и с цилиндром 14.

Например, в рассмотренном здесь только что примере осуществления настоящего изобретения, в отличие от рассмотренного здесь ранее примера его осуществления, качающиеся рычаги 35 несут на себе только одну-единственную проволоку 39, хотя не исключается возможность применения двух или более таких проволок.

Работа станка, имеющего такую конструкцию, со всей очевидностью показана на отдельных последовательных стадиях осуществляемого в нем процесса на фигурах 7-12. При вращении кривошипа 46 обеспечивается выполнение следующих операций в иллюстрируемой здесь последовательности. Качающиеся рычаги 35 поднимаются вверх, подхватывают при этом первый намоточный сердечник А2 из числа сердечников, ожидающих своей очереди в канале 47, и переносят его в зазор 7, имеющийся между перемоточными валиками 3 и 5. На этой стадии на сердечник наносится проволокой, протянутой между двумя качающимися рычагами 35 подающего устройства, в одну линию клей. В результате перемещения рычагов 35 на подъем вверх происходит угловое смещение опор 59 в направлении против часовой стрелки, благодаря чему поверхность 62 вводится между готовым рулоном R1 и перемоточным валиком 5. Таким образом, поверхность 62 вместе с опорами 59 представляет собой тот выталкивающий элемент, который обеспечивает удаление готового рулона, то есть элемент, аналогичный тому, который в рассмотренном здесь ранее примере осуществления настоящего изобретения представлен был опорами 59 и лотком 61.

При продолжающемся вращении кривошипа 46 завершается введение сердечника А2 в соприкосновение с перемоточными валиками 3 и 5 в зазоре 7, сквозь который сердечник затем проходит благодаря разности окружных скоростей движения этих двух валиков. Разность в окружных скоростях обеспечивается, например, за счет временного замедления скорости вращения перемоточного валика 5. После этого производится разрыв бумажного рулонного материала N (фигура 9), что происходит совершенно так же, как указано здесь выше при рассмотрении приведенного здесь ранее варианта осуществления настоящего изобретения, в то время как готовый рулон R1 входит в соприкосновение с поверхностью 62 (которая на этой стадии остается, по существу, неподвижной) и удаляется из перемоточной люльки, выходя при этом из соприкосновения с перемоточными валиками 3 и 5. При переходе из положения, показанного на фигуре 9, в положение, показанное на фигуре 10, кривошип 46, продолжая свое вращение, заставляет качающиеся рычаги 35 подающего устройства 33 снова переместиться вниз, а также заставляет при этом отойти вниз и поверхность 62. Готовый рулон уже прошел в этот момент под цилиндром 14 и теперь катится по наклонному лотку 64 с плоским дном вниз по направлению к нижнему упору лотка, предусмотренному на его конце.

Валик 14 служит для того, чтобы замедлить движение рулона на стадии его извлечения, благодаря чему обеспечивается провисание бумажного рулонного материала, в результате чего он может вклиниваться между новым намоточным сердечником и вторым перемоточным валиком, что позволяет осуществить разрыв этого материала.

На фигурах 11 и 12 можно проследить, как осуществляется удерживание качающихся рычагов 35, а также поверхности 62 в неподвижном положении на своих местах, в то время как готовый рулон R1 останавливает свое движение в конце наклонного лотка 64, и в перемоточной люльке формируется новый рулон R2 вокруг нового намоточного сердечника А2 внутри пространства, определяемого перемоточными валиками 3, 5 и 8.

Кроме того, на фигуре 12 показан ленточный тормоз, который на приведенных ранее иллюстрациях был опущен для большей ясности изображений на чертежах, и который служит для того, чтобы обеспечивать временное замедление вращения перемоточного валика 5. Ленточный тормоз включает в свой состав тормозную ленту 101, первый конец которой неподвижно крепится в точке 103 к соответствующему упруго-эластичному устройству 105, смонтированному на базовой детали (на иллюстрации не показана) станка. Второй конец тормозной ленты 101 неподвижно крепится в точке 107 к кривошипу 46. Таким образом, при проворачивании кривошипа 46 автоматически обеспечивается натяжение тормозной ленты 101, в результате чего происходит торможение перемоточного валика 5 на той стадии, во время которой требуется обеспечить замедление вращения этого валика, т.е. на той стадии, которая проиллюстрирована на фигурах 8 и 9. Таким образом, с помощью одного-единственного органа управления обеспечиваются введение очередного намоточного сердечника в перемоточную люльку, извлечение оттуда готового рулона, а также замедление вращения перемоточного валика 5.

Намоточный сердечник может оставаться внутри рулона, изготовленного с помощью станка, рассмотренного в приведенном здесь выше описании. В альтернативном варианте намоточный сердечник может быть - по известному методу - выполнен таким образом, чтобы обеспечивалась возможность извлечения его из готового рулона. Например, сердечник может быть изготовлен из пластмассы с тем, чтобы облегчить выскальзывание его из рулона, а также он может иметь - но в необязательном порядке - соответствующие упоры на одном или на обоих своих концах для того, чтобы такой сердечник можно было извлечь из рулона с помощью механического выталкивателя. Сердечники, извлеченные из готовых рулонов, могут быть вручную перенесены оператором и загружены в станок с целью повторного их использования.

На фигуре 13 иллюстрируется модифицированный вариант осуществления настоящего изобретения. Одинаковые или аналогичные детали по сравнению с теми, которые имеются в рассмотренных здесь ранее вариантах осуществления настоящего изобретения, обозначены теми же самыми номерами позиций. По сравнению с вариантом осуществления настоящего изобретения, представленным на фигурах 7-12, станок, показанный на фигуре 13, отличается, прежде всего, отсутствием клеенамазывающего устройства, которое предназначалось бы для нанесения клея на намоточные сердечники А. В этом случае указанные сердечники подхватываются подающим устройством 33 из канала 47 и затем вводятся непосредственно в зазор 7 между перемоточными валиками 3 и 5. Заправка бумажного рулонного материала N перед началом его намотки обеспечивается посредством соответствующей продувки струями воздуха, подаваемого через сопла 4А и 4В при ориентировании их в соответствующих направлениях по отношению к траектории движения бумажного рулонного материала N и к траектории движения намоточного сердечника А таким образом, чтобы правильно начать намотку первого витка материала вокруг сердечника. Системы такого типа, предназначенные для осуществления первичного этапа намотки, известны из существующего уровня в данной области техники и не требуют здесь подробного рассмотрения. Как это можно видеть на представленном чертеже, указанные сопла расположены в двух разных местах - выше и ниже зазора между валиками 3 и 5 - двумя рядами, которые проходят, по существу, параллельно осям вращения валиков.

Кроме того, в примере осуществления настоящего изобретения, представленном на фигуре 13, не предусматривается наличия какой-либо системы, состоящей из кривошипа и соединительной тяги соответственно 46 и 65, которая в данном случае заменена педалью 60, аналогичной той, которая предусматривается в варианте осуществления настоящего изобретения, представленном на фигурах 1-6.

При отсутствии клеенамазывающего распределительного устройства соответствующее подающее устройство 33 будет иметь совсем другую форму по сравнению с рассмотренной здесь ранее конструкцией, поскольку ему уже не нужно будет теперь выполнять вспомогательную функцию, заключающуюся в намазывании клея. Поэтому оно будет иметь сравнительно простой профиль, обеспечивающий возможность введения намоточных сердечников внутрь перемоточной люльки, либо оно будет оснащаться (как это показано на иллюстрируемом примере) расположенными в шахматном порядке в два ряда соответствующими колесиками, определяющими собой люльку для приема в нее очередного нового намоточного сердечника, который предстоит ввести в зону намотки. В определенных случаях может предусматриваться всего лишь только один ряд опорных роликов или колесиков, предназначенных для приема намоточного сердечника.

Во-вторых, для того чтобы также обеспечить возможность использования таких намоточных сердечников А, которые не являются сжимаемыми или же деформируемыми либо являются деформируемыми, но их деформация осуществляется лишь с большим трудом, предусматривается, например, как показано на фигуре 13, иметь на перемоточном валике 5 соответствующее покрытие 5В, выполненное из податливого материала, к примеру, такого как резина или же иной аналогичный материал, обладающий соответствующей мягкостью. Таким образом, когда подающее устройство 33 вводит новый намоточный сердечник А в зазор 7 между валиками, разность между диаметром сердечника А и размером этого зазора может быть компенсирована благодаря сжатию покрытия 5В, имеющегося на перемоточном валике, вместо сдавливания сердечника. Такое техническое решение, которое может быть также принято и применительно к тому или другому из двух вариантов исполнения станка, изображенного на приведенных здесь ранее иллюстрациях, обеспечивает возможность использования даже металлических намоточных сердечников, например, выполненных из алюминия, которые не сжимаются в достаточной степени при пропускании их через зазор 7 между валками. В частности, намоточные сердечники такого типа могут использоваться в том случае, когда рабочий цикл намотки предусматривает последующее извлечение намоточного сердечника из готового рулона и направление этого сердечника на повторное его использование в рабочем цикле. Такой намоточный сердечник, пригодный для повторного неоднократного использования его в рабочем цикле, может использоваться применительно к системе намотки, не предусматривающей нанесение на него клея, как это имеет место в случае, представленном на фигуре 13, либо применительно к системе, предусматривающей нанесение на сердечник клея, например водорастворимого клея, который может затем легко быть удален с поверхности намоточного сердечника, либо может даже не оставлять никаких следов на поверхности сердечника после извлечения его из готового рулона.

Третья особенность данного варианта осуществления настоящего изобретения, отличающая станок, показанный на фигуре 13, от станка, изображенного на фигуре 7, состоит в том, что одна и та же педаль 60, с помощью которой управляют подъемом подающего устройства 33 вверх и угловым колебательным движением поверхности 62, служит также и для управления подвижным клеенамазывающим распределительным элементом 23, предназначенным для залечатывания концевой кромки рулона R. С этой целью дополнительно к соединительной тяге 65 предусматривается также применение второй соединительной тяги 66, которая шарнирно крепится к педали 60, причем противоположным своим концом упомянутая вторая соединительная тяга связана с рычагом 68, выполненным за одно целое с элементом 23 и совершающим угловое колебательное движение вокруг оси 25. Как это можно обнаружить, сопоставляя между собой изображения, представленные на фигурах 7 и 13, вращательное движение вокруг оси 25 происходит в противоположном направлении в двух следующих случаях: как показано на фигуре 7, подвижный элемент 23 покрывается клеем при погружении его в бачок 29 с одновременным проворачиванием этого элемента в направлении против часовой стрелки, а затем вводится в соответствующую щель, или верхнее отверстие, 31, совершая при этом угловое колебательное движение в направлении против часовой стрелки. На фигуре 13, когда педаль поднята вверх, элемент 23 находится в положении, соответствующем максимальной амплитуде своего углового колебательного движения, совершаемого в направлении против часовой стрелки, размещаясь при этом внутри указанной щели. Для того чтобы обеспечить погружение этого элемента в клей, находящийся в бачке 29, необходимо нажать на педаль 60, обеспечив тем самым проворачивание элемента 23 в направлении по часовой стрелке и, следовательно, погружение этого элемента в клей.

При такой конструкции, когда требуется извлечь готовый рулон R и осуществить намазывание его клеем, оператор нажимает на педаль 60, обеспечивая тем самым выталкивание рулона и одновременное погружение элемента 23 в клей. При отпускании педали элемент 23 располагается в соответствующей точке, в которой он находится в состоянии готовности к проведению операции намазывания клеем, и оператор может тогда приступить к выполнению этой операции.

Применительно к конструкции, показанной на фигуре 13, когда нажимают на педаль 60, извлекаемый очередной рулон скатывается вниз по наклонному лотку 26' с плоским дном и занимает такое положение, в котором оператор может взять его - без нанесения на него клея - потому что педаль 60 продолжает при этом оставаться в нажатом своем состоянии, и, следовательно, распределитель занимает свое нижнее положение. Вдоль наклонного лотка 26' с плоским дном предусматривается наличие соответствующих меток S1 и S2, предназначенных для определения масштаба, что позволяет оператору, установив рулон с не промазанной клеем свободной кромкой в соответствующей точке разметки, перекатить его затем вверх по наклонному лотку 26' с плоским дном вплоть до такого положения рулона, в котором он придет в соприкосновение с верхней торцевой стенкой бачка 29 в том месте, где располагается щель 31, предназначенная для распределения клея. Метки S1 и S2 соответствуют разным диаметрам намотанного рулона и расположены таким образом, чтобы в том случае, когда тот или иной рулон перекатывается вверх по лотку от соответствующей метки, предназначенной для данного диаметра рулона, количество отмотанного при этом бумажного рулонного материала будет точно соответствовать той длине, которая требуется для того, чтобы можно было правильно нанести клей на цилиндрическую поверхность рулона в нужном месте, причем требуемую длину отмотанной части рулона при перекатывании его оператором получают как раз в тот момент, когда рулон приходит в такое свое положение, в котором производится намазывание на него клея.

Кроме того, в данном варианте осуществления настоящего изобретения не исключается также возможность применения сдвоенных соединительных тяг, аналогично тому, как это сделано применительно к конструкции, показанной на фигурах 7-12, при этом перемещение соединительной тяги, приводящей в действие подающее устройство, и соединительной тяги, приводящей в действие клеенамазывающее устройство, предназначенное для нанесения клея на готовый рулон, осуществляется при помощи соответствующего привода от вала, вращаемого электродвигателем.

Различные новые характеристики, рассмотренные в приведенном здесь выше описании со ссылками на разные варианты осуществления настоящего изобретения, могут комбинироваться друг с другом в самых разнообразных сочетаниях. Каждое такое сочетание - независимо от числа характеристик, закладываемых в то или иное сочетание, - которое удовлетворяет требованию изобретательской новизны, представляет собой конкретный предмет настоящего изобретения.

В частности, согласно еще одной особенности изобретения, предметом настоящего изобретения является перемоточно-разрезной станок, предназначенный для поточной обработки поверхности бумажного рулонного материала с целью получения из него отдельных рулонов, наматываемых вокруг соответствующих намоточных сердечников. При этом под таким перемоточно-разрезным станком, предназначенным для поточной обработки поверхности, понимается такой перемоточно-разрезной станок, в котором рулоны формируются посредством привода их во вращательное движение за счет соприкосновения их с расположенными по периферии наматываемого рулона соответствующими перемоточными валиками, и в котором подача наматываемого бумажного рулонного материала осуществляется непрерывно сплошным потоком без каких-либо прерываний движения этого материала в момент времени после завершения намотки очередного рулона и перед началом намотки последующего рулона. В соответствии с этой особенностью настоящего изобретения перемоточно-разрезной станок содержит всего только лишь два перемоточных валика, образующих перемоточную люльку, в которой последовательно формируются рулоны бумажного рулонного материала. В отличие от этого, обычные известные перемоточно-разрезные станки, предназначенные для поточной обработки поверхности, оснащаются группой в составе трех перемоточных валиков, образующих перемоточную люльку, причем, по меньшей мере, один из упомянутых валиков выполняется подвижным с тем, чтобы обеспечить возможность увеличения диаметра рулона в процессе его намотки.

В соответствии с еще одной особенностью изобретения настоящее изобретение относится также к способу, предназначенному для последовательного формирования рулонов бумажного рулонного материала, наматываемых вокруг намоточных сердечников, и предусматривающему осуществление следующих стадий:

- обеспечение наличия первого перемоточного валика и второго перемоточного валика, образующих перемоточную люльку;

- непрерывную подачу бумажного рулонного материала в перемоточную люльку для формирования из него рулона в перемоточной люльке, причем рулон формируется за счет соприкосновения его только лишь с двумя перемоточными валиками;

- по завершении формирования рулона удаление рулона из перемоточной люльки, введение нового намоточного сердечника в перемоточную люльку и разрыв бумажного рулонного материала без прерывания при этом подачи бумажного рулонного материала.

Следует понимать, что прилагаемые чертежи всего лишь только иллюстрируют практические формы исполнения различных вариантов осуществления настоящего изобретения, в которое могут быть внесены различные изменения и дополнения, касающиеся формы его осуществления и компоновки, но не выходящие при этом за пределы концепции, заложенной в основу настоящего изобретения. Номера позиций, указанные в прилагаемой формуле изобретения, приводятся исключительно только лишь с целью облегчить ознакомление с формулой изобретения при прочтении ее во взаимосвязи с приведенным здесь выше описанием изобретения и прилагаемыми чертежами без какого-либо ограничения при этом объема защиты настоящего изобретения.

Реферат

Предлагаемый перемоточно-разрезной станок содержит: первый перемоточный валик, второй перемоточный валик, определяющий вместе с первым перемоточным валиком соответствующую перемоточную люльку; подающее устройство, предназначенное для поочередного введения намоточных сердечников в перемоточную люльку, а также клеенамазывающее устройство, предназначенное для нанесения клея на сердечники. Подающее устройство может включать в свой состав элемент, предназначенный для нанесения клея на намоточные сердечники во время подачи их в перемоточную люльку. В особом варианте осуществления изобретения подающее устройство имеет механическую связь с системой, предназначенной для удаления готового рулона из перемоточной люльки. Изобретение обеспечивает высокую надежность работы и имеет простое конструктивное исполнение. 5 н. и 43 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Перемотно-резательный станок, включающий в себя устройство для заделывания заднего края рулона

Комментарии