Установка для производства бумажных логов - RU2739613C1

Код документа: RU2739613C1

Чертежи

Описание

Настоящее изобретение относится к установке для производства бумажных логов.

Во время изготовления бумажных полотен между американским сушильным барабаном и перемоточным устройством бумагоделательных машин обычно предусмотрены оптические устройства для обнаружения наличия дефектов, определения их местоположения и регистрации их формы на соответствующих фотографических изображениях. Также создается файл данных, который связан с конкретным рулоном и в котором хранятся места дефектов. Данные из указанного файла соответствуют местам и, возможно, также плотности расположения дефектов, выраженной как число дефектов на единицу площади. При использовании рулона в машине для производства бумажных изделий, например, для производства логов, из которых изготавливают рулоны туалетной бумаги или рулоны кухонных полотенец, операторы регулируют скорость технологических машин или даже останавливают их в зависимости от данных по дефектам, связанных с используемым рулонами и зафиксированных в соответствующих файлах. На практике, зная, что на заданном диаметре используемого рулона имеются дефекты, способные отрицательно повлиять на производство логов, операторы при достижении этого диаметра замедляют машины или останавливают производство. Однако эта процедура является неэффективной, поскольку она в значительной степени зависит от опыта и внимания операторов.

Основная задача настоящего изобретения состоит в преодолении вышеупомянутых недостатков.

Этот результат был достигнут в соответствии с настоящим изобретением посредством принятия идеи выполнения установки, имеющей отличительные признаки, указанные в пункте 1 формулы изобретения. Другие признаки настоящего изобретения являются предметом зависимых пунктов формулы изобретения.

Благодаря настоящему изобретению можно повысить степень автоматизации производства логов в значительной степени, делая эффективность процесса не зависящей от степени опытности операторов. Таким образом, можно повысить качество готовых изделий за счет уменьшения отходов, поскольку используемая бумага подвергается напряжениям, регулируемым на основе ранее обнаруженных дефектов. Также повышается безопасность при работе благодаря существенному повышению степени автоматизации производства, что обеспечивает уменьшение вмешательства операторов.

Эти и дополнительные преимущества и признаки настоящего изобретения будут лучше поняты любым специалистом в данной области техники благодаря нижеприведенному описанию и приложенным чертежам, которые представлены в качестве примера, но не должны рассматриваться в ограничивающем смысле, в которых:

- фиг.1 показывает схематический упрощенный вид сверху установки для производства бумажных логов;

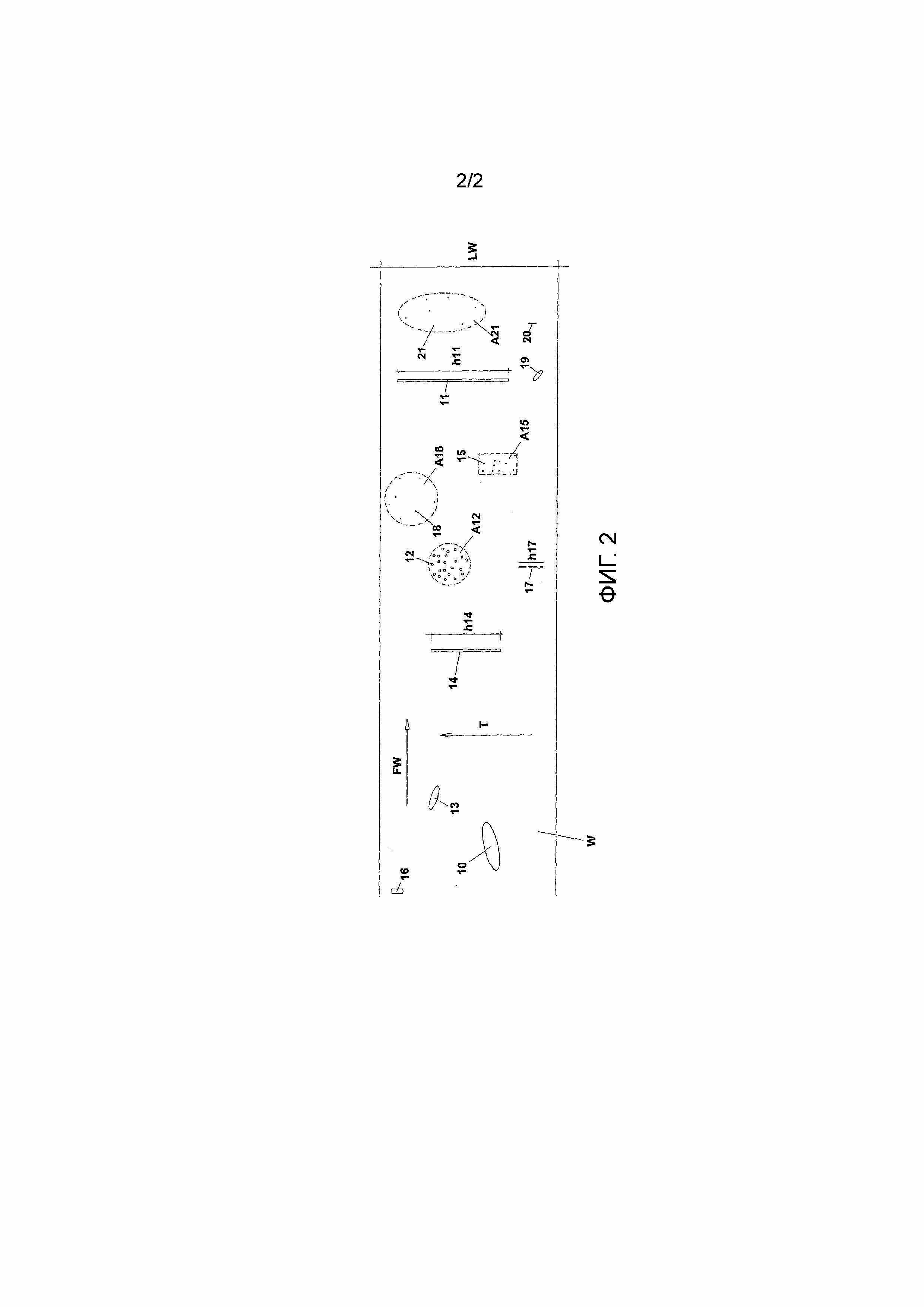

- фиг.2 схематически показывает ряд возможных дефектов полотна, используемого в установке по фиг.1.

В соответствии с настоящим изобретением предусмотрено установление взаимосвязи между каждым материнским рулоном (1) и файлом данных, который указывает местоположение и класс любых дефектов, обнаруженных на этапе изготовления того же материнского рулона (1). Класс дефектов определяется на основе заранее установленного критерия, который учитывает возможные негативные воздействия дефектов во время использования рулона (1) в установке для производства бумажных изделий. Файл данных вводят в программируемое устройство (2), которое обрабатывает его и управляет приведением в действие одного или более рабочих устройств (А, В, С) установки на основе класса и местоположения каждого дефекта. На практике в соответствии с классом и местоположением каждого дефекта управляющее устройство (2) управляет рабочими устройствами (А, В, С) для обеспечения замедления или, возможно, останова тех же устройств (А, В, С).

Например, как показано на фиг.1, рабочие устройства представляют собой раскат (А), станок (В) для тиснения и перемоточное устройство (С), расположенные друг за другом вдоль направления (FW) подачи бумаги. Раскат (А) представляет собой машину, выполненную с возможностью обеспечения опоры для, по меньшей мере, одного рулона (1) и с возможностью обеспечения его разматывания. Станок (В) для тиснения представляет собой машину, расположенную по ходу за раскатом (А), в которой бумага подвергается тиснению. Перемоточное устройство (С) представляет собой машину, в которой бумажное полотно, поступающее из станка (В) для тиснения, подвергается перемотке для получения рулонов или логов с меньшим диаметром по сравнению с диаметром материнского рулона (1). В другом случае рабочие устройства могут представлять собой в более простом варианте раскат (А) и перемоточное устройство (С), расположенные друг за другом вдоль указанного направления (FW). В обоих случаях указанные устройства сами по себе известны и не требуют механических или структурных модификаций для реализации изобретения на практике. Следует понимать, что число рабочих устройств, образующих установку для производства бумажных изделий, не является ограничивающим фактором для изобретения, раскрываемого в данном документе.

Как упомянуто ранее, класс дефектов, имеющихся в материнском рулоне (1), определяют в соответствии с возможными негативными последствиями использования бумаги в установке для производства бумажных изделий. Например, число классов дефектов может составлять четыре (I, II, III, IV), при этом их негативные воздействия во время использования бумаги в установке для производства бумажных изделий имеют постепенно уменьшающееся значение. Например, возможная классификация дефектов, относящаяся к местоположению дефектов, может быть задана посредством следующей таблицы.

В вышеприведенной иллюстративной таблице дефект класса I таков, что он вызывает останов установки. Например, дефект класса I может соответствовать разрыву (10) непрерывности в бумажном полотне (W), подаваемом посредством рулона (1), с любой формой и площадью, превышающей 70 см2, или разрыву (11) непрерывности, который ориентирован вдоль направления (Т), по существу поперечного к бумажному полотну, и имеет длину (h11), равную, по меньшей мере, 20% от ширины (LW) полотна (W), или ряду разрывов (12) непрерывности, каждый из которых по отдельности имеет уменьшенную ширину, но которые содержатся в такой зоне (А12), что отношение суммы площадей отдельных разрывов непрерывности к площади (А12) больше или равно 0,2 (∑Ai/A12≥0,2), где Ai - площадь одного разрыва непрерывности и А12 - базовая площадь).

Аналогичным образом, дефект класса II может соответствовать разрыву (13) непрерывности в бумажном полотне, подаваемом посредством рулона (1), с любой формой и площадью в диапазоне между 70 см2 и 50 см2, или разрыву (14) непрерывности, который ориентирован вдоль направления (Т), по существу ортогонального к бумажному полотну, и имеет длину (h14) в диапазоне между 20% и 10% от ширины (LW) полотна (W), или ряду разрывов (15) непрерывности, каждый из которых по отдельности имеет уменьшенную протяженность, но которые содержатся в такой зоне (А15), что отношение суммы площадей отдельных разрывов непрерывности к площади (А15) находится в диапазоне между 0,2 и 0,1 (0,2 > ∑Ai/A15≥0,1), где Ai - площадь одного разрыва непрерывности и А15 - базовая площадь).

Аналогичным образом, например, дефект класса III может соответствовать разрыву (16) непрерывности в бумажном полотне, подаваемом посредством рулона (1), с любой формой и площадью в диапазоне между 50 см2 и 30 см2, или разрыву (17) непрерывности, который ориентирован вдоль направления (Т), по существу поперечного к бумажному полотну, и имеет длину (h17) в диапазоне между 10% и 5% от ширины (LW) полотна (W), или ряду разрывов (18) непрерывности, каждый из которых по отдельности имеет уменьшенную протяженность, но которые содержатся в такой зоне (А18), что отношение суммы площадей отдельных разрывов непрерывности к площади (А18) находится в диапазоне между 0,1 и 0,05 (0,1 > ∑Ai/A18≥0,05), где Ai - площадь одного разрыва непрерывности и А18 - базовая площадь).

В завершение, например, дефект класса IV может соответствовать разрыву (19) непрерывности в бумажном полотне, подаваемом посредством рулона (1), с любой формой и площадью в диапазоне между 30 см2 и 10 см2, или разрыву (20) непрерывности, который ориентирован вдоль направления (Т), по существу ортогонального к бумажному полотну, и имеет длину в диапазоне между 5% и 2% от ширины (LW) полотна (W), или ряду разрывов (21) непрерывности, каждый из которых по отдельности имеет уменьшенную протяженность, так что отношение суммы площадей отдельных разрывов непрерывности к площади (А21) находится в диапазоне между 0,05 и 0,03 (0,05 > ∑Ai/A21≥0,03), где Ai - площадь одного разрыва непрерывности и А21 - базовая площадь).

На практике применительно к дефектам (12, 15, 18, 21) критерий классификации базируется на их поверхностной плотности. Следует понимать, что дефекты полотна (W) можно классифицировать в соответствии с любым другим критерием. Аналогичным образом, запрограммированные действия также могут различаться в зависимости от качества заданного готового изделия и типа бумаги. Другими словами, значения и соответствующие запрограммированные действия, приведенные ранее в качестве примера, могут варьироваться в соответствии со структурными характеристиками бумаги и/или в соответствии с желательным результатом с точки зрения качества конечного продукта.

На практике установка согласно настоящему изобретению содержит несколько рабочих устройств (А, В, С), взаимодействующих друг с другом для производства логов из бумажного материала с заданной рабочей скоростью при использовании, по меньшей мере, одного бумажного полотна (W), подаваемого посредством материнского рулона (1), при этом управление указанными устройствами (А, В, С) осуществляется управляющим устройством (2), запрограммированным для останова самих устройств или уменьшения их рабочей скорости в соответствии с местоположением и типом дефектов (10-21), имеющихся на полотне (W) и зарегистрированных в базе данных, используемой управляющим устройством (2) для регулирования рабочей скорости указанных устройств (А, В, С) в соответствии с заданным критерием управления, который связывает каждый дефект (10-21) с соответствующим режимом работы устройств, управляемых управляющим устройством (2).

Базу данных по дефектам, имеющимся на полотне (W), получают на стадии производства материнского рулона (1) и используют на последующей стадии его использования.

Управляющее устройство (2) синхронно приводит в действие устройства (А, В, С), которые образуют линию по производству логов, на основе местоположения и класса дефектов полотна (W), полученных во время изготовления полотна (W).

На практике посредством систем оптического контроля, обычно используемых для контроля качества продукции в бумагоделательных машинах, дефекты полотна (W) обнаруживают, определяют их местоположение и их регистрируют во время изготовления полотна.

Классификация дефектов, которые обнаружены и местоположение которых определено таким образом, согласно настоящему изобретению задана в соответствии с критерием, который, как указано выше, связывает различные типы дефектов с негативным воздействием на стадии производства логов с постепенно уменьшающейся характеристикой. Например, как показано в иллюстративной таблице, приведенной выше, дефект класса I может обуславливать обрыв или разрыв полотна во время производства логов даже в случае замедления устройств (В, С), в которых оно используется. Или, например дефект класса II или класса III может вызывать обрыв или разрыв полотна, если рабочая скорость устройств (В, С) не будет уменьшена на 50% или 30%, но в любом случае качество логов препятствует их реализации/продаже вследствие имеющихся дефектов. Или же, например, дефект класса IV может вызвать разрыв полотна, если рабочая скорость устройств (В, С) не будет уменьшена на 30%, но качество получаемого лога будет, тем не менее, достаточным для обеспечения возможности его реализации. Например, нормальная рабочая скорость, то есть рабочая скорость при отсутствии классифицированных дефектов, составляет 650 метров полотна в минуту.

Местоположение каждого дефекта полотна (W) непосредственно связано с мгновенным диаметром рулона (1). Мгновенный диаметр рулона (1) может быть определен, например, посредством кодового датчика (3), присоединенного на оси того же рулона, на основе скорости размотки полотна или также посредством фотоэлементов (4) или эквивалентных оптических устройств, расположенных перед концом рулона.

Выходные сигналы кодового датчика (3) или фотоэлементов (4) подаются на вход управляющего устройства (2). Для простоты на фиг.1 соединение между фотоэлементами (4) и управляющим устройством (2) не показано.

База данных по дефектам хранится, например, на сервере (5), соединенном с управляющим устройством (2). Сервер (5) имеет блок памяти, в котором хранится база данных по дефектам каждого рулона, размещаемого в раскате (А). В альтернативном варианте то же самое управляющее устройство (2) имеет блок памяти, в котором хранится база данных по дефектам каждого рулона, размещаемого в раскате (А).

Следовательно, управляющее устройство (2) непрерывно получает данные, относящиеся к мгновенному диаметру рулона (1), то есть относящиеся к «длине» размотанного полотна, и осуществляет действия, запрограммированные для устройств (А, В, С), в зависимости от возможного дефекта, соответствующего мгновенному диаметру самого рулона.

На фиг.1 блок ʺ2Pʺ показывает программу из системы программного обеспечения, хранящуюся в управляющем устройстве (2), которая обеспечивает обработку входных данных, относящихся к мгновенному диаметру рулона (1), и данных, содержащихся в базе данных по дефектам, и выдает команды управляющему устройству (2) для выполнения действий, указанных ранее, на основе алгоритма выполнения соответствующих действий. Управляющее устройство (2) соединено с приводными механизмами (АА, АВ, АС) устройств (А, В, С), управляемых им. Блок ʺ5Dʺ показывает базу данных по дефектам, хранящуюся на сервере (5).

Если бумажный материал, наматываемый в перемоточном устройстве (С), образован из нескольких слоев, подаваемых посредством более чем одного материнского рулона, то управляющее устройство (2) использует базу данных по дефектам каждого полотна и «вмешивается» для осуществления запрограммированного действия независимо от конкретного слоя, имеющего дефекты класса, соответствующего запрограммированному действию. Другими словами, даже если только один слой имеет дефекты данного класса, управляющее устройство (2) выдает команду для осуществления соответствующего запрограммированного действия, даже если остальные слои не имеют никаких дефектов. Другими словами, полотно (W), используемое для производства логов, может быть образовано из нескольких слоев, каждый из которых обеспечивается посредством соответствующего рулона, и каждый рулон связан с соответствующей базой данных по дефектам в соответствии с тем, что было описано выше. В этом случае управляющее устройство (2) обеспечивает осуществление вышеупомянутых запрограммированных действий на основе отдельных баз данных.

Например, слои могут быть соединены вместе в станке (В) для тиснения в соответствии со способами, которые сами по себе известны специалистам в данной области техники.

Следовательно, в общем и целом установка для производства логов из бумажного материала содержит несколько рабочих устройств (А, В, С), выполненных с возможностью производства логов из бумажного материала из бумажного полотна (W), подаваемого посредством одного или более соответствующих рулонов (1), и управляемых управляющим устройством (2), которое, в свою очередь, выполнено с возможностью приведения указанных рабочих устройств в действие так, чтобы каждое из них имело заданную рабочую скорость; указанное управляющее устройство (2) запрограммировано для обработки данных, содержащихся в базе (5D) данных, связанных по отдельности с каждым рулоном (1) и характеризующих дефекты (10-21), классифицированные в соответствии с прогнозной классификацией (I, II, III, IV) на основе воздействий самих дефектов при производстве логов, и характеризующих место расположения дефектов на полотне, которое разматывается из указанного рулона; управляющее устройство (2) получает данные по местоположению, коррелированные с мгновенным диаметром рулона, посредством соответствующих средств (3; 4) обнаружения, и управляющее устройство (2) запрограммировано для изменения указанной рабочей скорости в зависимости от текущего местоположения и класса (I, II, III, IV) каждого из указанных дефектов (10-21).

Следовательно, в соответствии с настоящим изобретением можно использовать данные, относящиеся к дефектам полотна (W), разматываемого из рулона (1), для синхронного приведения в действие рабочих устройств (А, В, С) системы согласно автоматическим процедурам управления запрограммированными действиями, что обеспечивает уменьшение возможных негативных воздействий дефектов при производстве бумажных логов.

Также можно запрограммировать управляющее устройство (2) таким образом, чтобы заданная рабочая скорость изменялась в соответствии с заданным линейным замедлением, пока не будет достигнута вторая скорость, которая ниже рабочей скорости (то есть, пока не будет достигнуто значение скорости, соответствующее запрограммированному действию и соответствующее размотке дефектной части полотна из рулона 1) и которая впоследствии доводится до исходного значения рабочей скорости согласно заданному линейному ускорению. Другими словами, запрограммированные действия могут быть соответственно опережающими по отношению к прохождению дефектных частей бумажного полотна с учетом инерции и задержек при выполнении действий, связанных с исполнительными механизмами, используемыми для приведения в действие устройств, которые образуют установку.

Например, база данных по дефектам может быть связана с конкретным рулоном посредством выполнения штрихового кода, нанесенного на рулон, таким образом, чтобы создать однозначно заданную взаимосвязь между штриховым кодом и дефектами, образующими базу данных по дефектам рулона, классифицированным так, как упомянуто выше. Штриховой код может считываться считывателем штрихового кода, который используется оператором при загрузке рулона на раскат. Или же база данных по дефектам может быть связана с местом, которое занимает рулон на автоматизированном складе (например, автоматизированном складе с одним или более конвейерами элеваторного типа, которые, возможно, обслуживаются тележками с лазерным управлением (LGV)), для формирования однозначной взаимосвязи между местоположением рулона на складе и дефектами, образующими базу данных по дефектам рулонов, классифицированным так, как упомянуто ранее, или однозначной взаимосвязи между базой данных и используемой тележкой. Следует понимать, что в любом случае методы установления взаимосвязи с базой данных по дефектам одного рулона могут варьироваться в соответствии с конкретными характеристиками установки.

На практике детали исполнения могут в любом случае различаться эквивалентным образом по отношению к отдельным элементам, описанным и проиллюстрированным, без отхода от идеи выбранного решения и, следовательно, остаются в пределах объема охраны, предоставляемого данным патентом.

Реферат

Изобретение относится к установке для производства бумажных логов. Установка содержит множество рабочих устройств (А, В, С), выполненных с возможностью производства логов из бумажного материала из полотна (W) бумажного материала, разматываемого из одного или более соответствующих рулонов (1), и управляемых управляющим устройством (2). Управляющее устройство (2) выполнено с возможностью приведения рабочих устройств (А, В, С) в действие так, чтобы каждое из них имело заданную рабочую скорость. Управляющее устройство (2) запрограммировано для обработки данных, содержащихся в базе (5D) данных, связанных по отдельности с каждым рулоном (1) и характеризующих дефекты (10-21), классифицированные в соответствии с прогнозной классификацией (I, II, III, IV) на основе воздействий дефектов при производстве логов, и дополнительно характеризующих место расположения дефектов на полотне, разматываемом из рулона. Управляющее устройство (2) получает данные по местоположению, относящиеся к мгновенному диаметру рулона, посредством соответствующих средств (3; 4) обнаружения. Управляющее устройство (2) запрограммировано для изменения указанной рабочей скорости в зависимости от текущего местоположения и от класса (I, II, III, IV) каждого из указанных дефектов (10-21). Изобретение позволяет повысить степень автоматизации производства логов. 5 з.п. ф-лы, 1 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для отслеживания дефектов полосовых материалов

Комментарии