Моталка с двумя оправками для намотки полосообразного изделия - RU2208569C2

Код документа: RU2208569C2

Чертежи

Описание

Данное изобретение относится к моталке барабанного типа для намотки металлического полосообразного изделия на одну из, по меньшей мере, двух оправок для намотки.

Линии по производству полосового металла, как правило, содержат несколько участков, выполняющих различные функции, такие как горячая прокатка, травление, холодная прокатка и окончательная отделка.

Даже если в некоторых случаях некоторые участки могут быть объединены, как правило, необходимо сматывать полосу в рулон на выходе участка с целью транспортирования ее к следующему участку.

С этой целью используется моталка, имеющая оправку, которая содержит ось, приводимую во вращение вокруг оси оправки, и к которой с возможностью съема может быть прикреплен конец полосы. Путем поворота оправки вокруг ее оси полоса наматывается на оправку с образованием наложенных друг на друга витков до тех пор, пока намотка рулона не будет завершена.

Наиболее часто применяется конструкция, в которой оправка проходит консольно от рамы, несущей приводное средство для приведения оправки во вращение, и имеется система, обеспечивающая возможность отвода оправки назад, чтобы создать возможность отвода рулона.

Как правило, полосу удерживают под натяжением с целью затягивания витков. Когда рулон достигает требуемого диаметра, соответствующего определенной длине полосы, его снимают с оправки.

После снятия рулона передний край полосы для образования следующего рулона принудительно подают к оправке, и работа может возобновиться.

Отвод полностью намотанного рулона и начало намотки следующего рулона приводят к простоям, продолжительность которых должна быть сведена к минимуму. Действительно, предпочтительно не прерывать продвижения полосы в обрабатывающем устройстве, расположенном до моталки по ходу движения полосы, и, следовательно, необходимо соединять указанное обрабатывающее устройство с буферной системой, пропускная способность которой зависит от времени простоя, необходимого для замены рулона.

С целью уменьшения этого непроизводительного времени было предложено использовать так называемую "моталку барабанного типа" (US 3985313), содержащую поворотную монтажную опору, которая выполнена с возможностью поворота вокруг центральной оси на неподвижной раме и на которой закреплены, по меньшей мере, две оправки, выступающие консольно с одной и той же стороны опоры от вставленного конца. Каждая оправка может быть приведена во вращение вокруг своей оси, которая параллельна центральной оси.

Путем ориентирования поворотной монтажной опоры каждую оправку можно установить, по меньшей мере, в два последовательных положения. В первом положении, соответствующем началу намотки, передний край полосы закрепляют на оправке, и вращение оправки регулируют, чтобы намотать некоторое количество витков полосы. Затем путем поворота поворотной монтажной опоры первую оправку в процессе намотки переводят во второе положение, в котором обеспечивается возможность завершения намотки рулона. Одновременно путем поворота поворотной монтажной опоры вторую оправку устанавливают в первое исходное положение, в котором она ожидает последующей операции.

Таким образом, когда требуемая длина полосы будет намотана вокруг первой оправки, полосу отрезают вдоль линии резки, перпендикулярной направлению перемещения полосы, и конец полосы, который расположен до этой линии резки по ходу движения полосы и который образует передний край полосы для следующего рулона, может быть немедленно закреплен на второй оправке в позиции ожидания, чтобы начать намотку поступающей далее полосы в то время, которое необходимо для снятия полностью намотанного рулона.

После этого освобождают первую оправку, и путем поворота монтажной опоры ее можно вернуть назад, в первое исходное положение. Одновременно вторую оправку, на которой уже намотаны первые витки, устанавливают в положение "завершения намотки".

Таким образом, подобная "моталка барабанного типа" обеспечивает возможность значительного сокращения непроизводительного времени.

Очевидно, возможны и другие конструкции, и, например, моталка может содержать три оправки, которые последовательно, путем поворота монтажной опоры, устанавливают в первое исходное положение, второе положение завершения намотки и в третье положение разгрузки.

Как указывалось, каждая оправка в обычном состоянии выступает консольно от поворотной монтажной опоры, чтобы обеспечить возможность отвода рулона после намотки путем сдвига его в осевом направлении к стороне, противоположной монтажной опоре. Однако поскольку рулон является очень тяжелым, предпочтительно, чтобы при выполнении операции намотки конец оправки, противоположный монтажной опоре, опирался на съемную контропору.

В моталках с одной оправкой контропору просто устанавливают на отводимом башмаке, образующем подпорку, опирающуюся на грунт или на секцию неподвижной рамы.

После завершения выполнения операции намотки опорный башмак убирают от оправки для обеспечения возможности отвода рулона.

В моталках барабанного типа также возможно использовать съемную контропору, смонтированную в опорном башмаке, которая расположена в позиции завершения намотки, чтобы обеспечить опору для оправки до завершения операции намотки, то есть до того момента, когда рулон будет иметь наибольший вес. Напротив, оправка в исходном положении, как правило, остается в состоянии ожидания, а ее конец, который вставлен в поворотную монтажную опору, подвергается воздействию существенных нагрузок, вызванных весом рулона, который постепенно увеличивается, и, кроме того, воздействию тяговой нагрузки, которую следует регулировать в соответствии с диаметром (рулона) и которая особенно высока в начале операции намотки.

Очевидно, имеется возможность присоединения второго опорного башмака к оправке в исходном положении, но такое устройство будет довольно громоздким и в любом случае обеспечит опору для оправки только при намотке первых витков, поскольку оправка остается консольно закрепленной в процессе ее поворота из исходного положения в положение завершения намотки.

Цель изобретения заключается в том, чтобы преодолеть эти недостатки благодаря новой конструкции, обеспечивающей возможность создания опоры для оправки во всех положениях и даже при повороте поворотной монтажной опоры.

Следовательно, изобретение относится в целом к моталке барабанного типа, содержащей поворотную монтажную опору, выполненную с возможностью поворота вокруг центральной оси на неподвижной раме, по меньшей мере, две оправки, каждая из которых установлена на поворотной монтажной опоре с возможностью вращения вокруг оси, смещенной от центра и параллельной центральной оси, и которые проходят консольно с одной и той же стороны поворотной монтажной опоры от конца, вставленного в монтажную опору, до противоположного конца, средство для избирательного регулирования вращения одной из оправок вокруг ее оси и средство для управления поворотом поворотной монтажной опоры вокруг ее центральной оси с целью избирательной установки первой оправки для намотки в первое исходное положение начала намотки, затем перевода указанной оправки для намотки из первого положения в, по меньшей мере, одно второе положение для завершения намотки и съема рулона при одновременном возврате второй ненагруженной оправки из указанного второго положения в первое положение.

В соответствии с изобретением моталка содержит непрерывно действующее опорное устройство, предназначенное для конца оси каждой оправки для намотки, противоположного поворотной монтажной опоре (и обеспечивающее опору для этого конца), от первого исходного положения до положения завершения намотки, причем указанный опорный элемент содержит, по меньшей мере, один поворотный съемный опорный элемент, предназначенный для указанного конца, расположенный напротив оправки для намотки, опирающийся на неподвижную раму через опорное средство, установленное с возможностью поворота вместе с поворотной монтажной опорой вокруг центральной оси указанной поворотной монтажной опоры, и средство для управления соответственно "надеванием" (насаживанием) опорного элемента на конец оправки в первом исходном положении и (сохранением этого контакта) до второго положения завершения намотки и отсоединением опорного элемента, в то время как опорное средство смещается в третье положение, достаточно далеко от оправки, чтобы обеспечить возможность снятия намотанного рулона.

Особенно предпочтительно, если опорное средство съемного опорного элемента содержит, по меньшей мере, один опорный рычаг, опирающийся на расстоянии, превышающем ширину рулона, на один конец, по меньшей мере, одной опорной штанги, закрепленной другим своим концом в поворотной монтажной опоре и проходящей в направлении, параллельном центральной оси, в то время как опорный рычаг шарнирно присоединен к указанной опорной штанге с возможностью поворота вокруг оси для поворота между положением, при котором опорный элемент надет на конец оправки, и отведенным положением, обеспечивающим возможность снятия намотанного рулона.

Ось шарнирного соединения опорного рычага может быть перпендикулярна центральной оси, тем самым опорный рычаг смещается к плоскости, по существу, параллельной данной оси, в положении снятия (рулона).

Но ось шарнирного соединения также может быть параллельна центральной оси, и в этом случае опорный рычаг будет смещен под углом относительно оправок, так что опорный элемент окажется смещенным от указанных оправок на достаточное расстояние, чтобы не мешать съему полностью намотанного рулона.

В соответствии с первым вариантом осуществления опорный рычаг шарнирно установлен на одной штанге, образующей опорный вал, сцентрированный относительно центральной оси поворота поворотной монтажной опоры. В этом случае центральный опорный вал может быть предпочтительно установлен с возможностью вращения вокруг оси на указанной поворотной монтажной опоре и с возможностью смещения под углом, при этом моталка содержит средство для приложения к опорному валу крутящего момента вокруг центральной оси, регулируемого для компенсации (уравновешивания) веса рулона в процессе намотки и крутящего момента, возникающего из-за тягового усилия, приложенного к полосе, так что результирующая различных нагрузок, приложенных к опорному рычагу со стороны оправки в процессе намотки, действует в направлении, проходящем, по существу, через центральную ось поворотной монтажной опоры.

В соответствии с другим вариантом осуществления опорный рычаг опорного элемента содержит два плеча, шарнирно установленные соответственно на двух опорных штангах, смещенных симметрично с обеих сторон от плоскости, проходящей через оси оправок, на расстояние, достаточно удаленное от указанной плоскости, чтобы обеспечить возможность намотки рулона на каждой оправке до максимального радиуса, соответствующего расстоянию между центральной осью и осью оправки.

В этом случае каждая опорная штанга образует балку, проходящую консольно от поворотной монтажной опоры и имеющую прямоугольное сечение и достаточную инерцию, чтобы выдерживать нагрузки, приложенные к оправке со стороны полосы под натяжением.

Предпочтительно съемный опорный элемент содержит контропору, подлежащую насаживанию, за счет относительного аксиального смещения, на цапфу, расположенную на конце оправки, противоположном поворотной монтажной опоре.

Как правило, каждая оправка представляет собой оправку такого типа, которая содержит сегменты, выполненные с возможностью радиального смещения под действием управляющей штанги, скользящей в осевом направлении через отверстие, выполненное в оси оправки.

В таком случае на конце управляющей штанги предпочтительно выполнена опорная цапфа для оправки, которая за счет аксиального смещения указанной штанги может входить с возможностью выхода (отсоединения) в выемку, соответствующую опорному рычагу, после позиционирования опорного рычага на оси оправки.

Центральный опорный вал опирается с возможностью отсоединения на неподвижную раму на своем конце, противоположном поворотной монтажной опоре через опорный элемент, смещаемый между положением, в котором он служит опорой концу центрального опорного вала, и удаленным положением, при котором обеспечивается возможность смещения опорного рычага опорного элемента от одной оправки до другой.

Устройство может содержать, по меньшей мере, два опорных рычага, шарнирно связанных с центральным опорным валом, присоединенных к оправке и несущих, каждый, опорный элемент, предназначенный для насаживания с возможностью отсоединения на конец оси соответствующей оправки и для поворота между закрытым положением, при котором он служит опорой оси соответствующей оправки, и открытым положением, при этом центральный опорный вал проходит за шарнирные соединения опорных рычагов на участок, опирающийся на неподвижную раму через поворотный опорный элемент, расположенный на неподвижном кронштейне.

Кроме того, моталка барабанного типа имеет часть, несущую контопору и смонтированную на конце опорного рычага с возможностью скольжения параллельно центральной оси монтажной опоры, при этом опорный рычаг снабжен средством, предназначенным для управления скольжения указанной части для присоединения или отсоединения контропоры.

Каждая оправка также содержит раздвигающую управляющую штангу, выполненную с возможностью смещения в аксиальном направлении для расширения или отвода оправки, причем аксиальное смещение управляющей штанги в направлении расширения оправки вызывает вход конца штанги в соответствующую выемку опорного рычага с возможностью поворота в ней, а аксиальное смещение управляющей штанги в направлении отвода вызывает выход указанного конца из выемки.

Согласно одному из вариантов выполнения отсоединяемый опорный элемент состоит из, по меньшей мере, двух зажимных губок, каждая из которых расположена на конце рычага, установленного с возможностью поворота на опорной штанге вокруг оси, параллельной центральной оси монтажной опоры, между открытым положением, при котором обе зажимные губки находятся на достаточном расстоянии от оправки, для обеспечения возможности съема рулона, и закрытым положением, при котором зажимные губки затянуты на конце оправки, тем самым образуя зажим.

Моталка барабанного типа при этом может содержать две оправки, смонтированные на поворотной монтажной опоре, два опорных элемента, каждый из которых состоит из пары зажимных губок и из двух поворотных рычагов, каждый из которых несет две зажимные губки, принадлежащие соответственно каждому из обоих опорных элементов, так что опора для одной из обеих оправок поочередно обеспечивается за счет поворота обоих рычагов в одном или другом направлении, тем самым обе зажимные губки из пары оказываются в закрытом положении на одной из оправок, когда обе зажимные губки из другой пары разведены в сторону друг от друга, в открытое положение, при котором они находятся с обеих сторон от другой оправки.

Оба опорных рычага шарнирно связаны своей центральной частью с центральным опорным валом с возможностью поворота вокруг оси, сцентрированной относительно центральной оси монтажной опоры, и несут на двух противоположных концах две зажимные губки из двух различных пар, при этом центры зажимных губок соответственно находятся на осях, расположенных на пересечении цилиндрической поверхности, центр которой находится на оси шарнира и которая проходит через оси обеих оправок с соответственно двумя плоскостями, проходящими через центральную ось монтажной опоры и смещенными под углом друг относительно друга с образованием двух зажимов, один из которых находится в открытом состоянии при закрытом состоянии другого.

Каждый из обоих опорных рычагов может быть шарнирно установлен с возможностью поворота вокруг оси соответственно на двух соединительных штангах, смещенных в стороны симметрично от центральной оси монтажной опоры на плоскости, перпендикулярной плоскости, проходящей через оси обеих оправок, и оба опорных рычага проходят в направлении друг к другу, проходят между оправками, и причем каждый опорный рычаг несет две расположенные на некотором расстоянии друг от друга зажимные губки, которые принадлежат двум опорным элементам, различаются и центры которых соответственно находятся на осях, расположенных на пересечении цилиндрической поверхности, центр которой находится на соответствующей оси опорных рычагов и которая проходит через оси обеих оправок, соответственно с двумя плоскостями, проходящими через оси опорных рычагов, и между указанными плоскостями образуется острый угол, при этом углы обоих рычагов равны, так что путем поворота обоих рычагов в направлении друг к другу обе зажимные губки первого опорного элемента затягиваются на первой оправке, в то время как зажимные губки второго опорного элемента открыты с обеих сторон от второй оправки, и наоборот.

Лучшее понимание изобретения может быть обеспечено при изучении нижеследующего описания некоторых вариантов осуществления, приведенных для примера и проиллюстрированных на приложенных чертежах.

Фиг.1 представляет схематичный вид сверху моталки барабанного типа, оснащенной устройством согласно изобретению,

фиг.2 - схематичный вид спереди моталки по фиг.1;

фиг.3 - вид сверху другой конструкции опорных рычагов,

фиг.4 - изображение спереди способа сборки опорных рычагов;

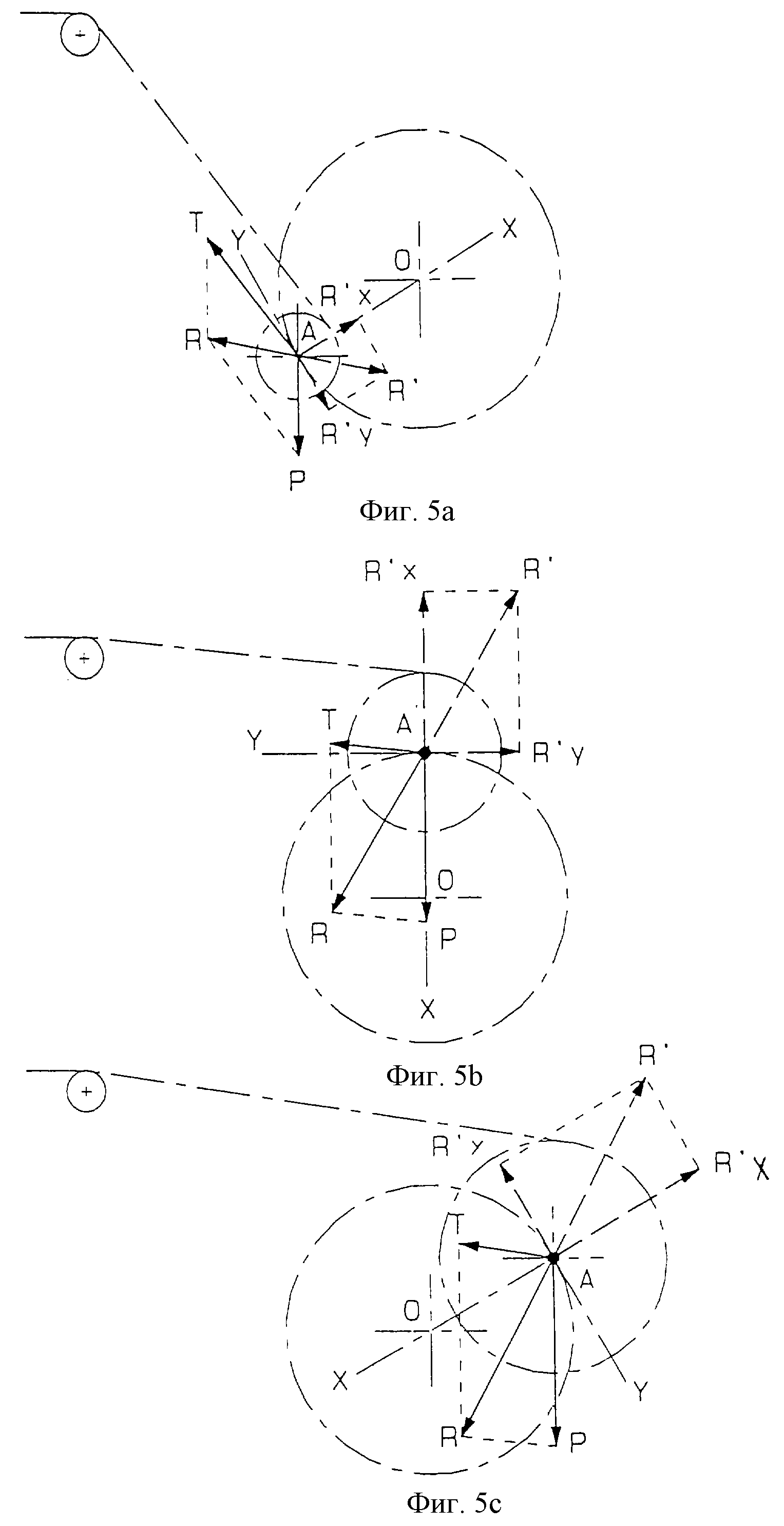

фиг.5 а,в,с - схематично нагрузки, приложенные к оправкам, в трех последовательных положениях поворотной монтажной опоры;

фиг. 6 - схематичный вид спереди другого варианта осуществления

изобретения;

фиг.7 - вертикальный вид другого варианта осуществления изобретения;

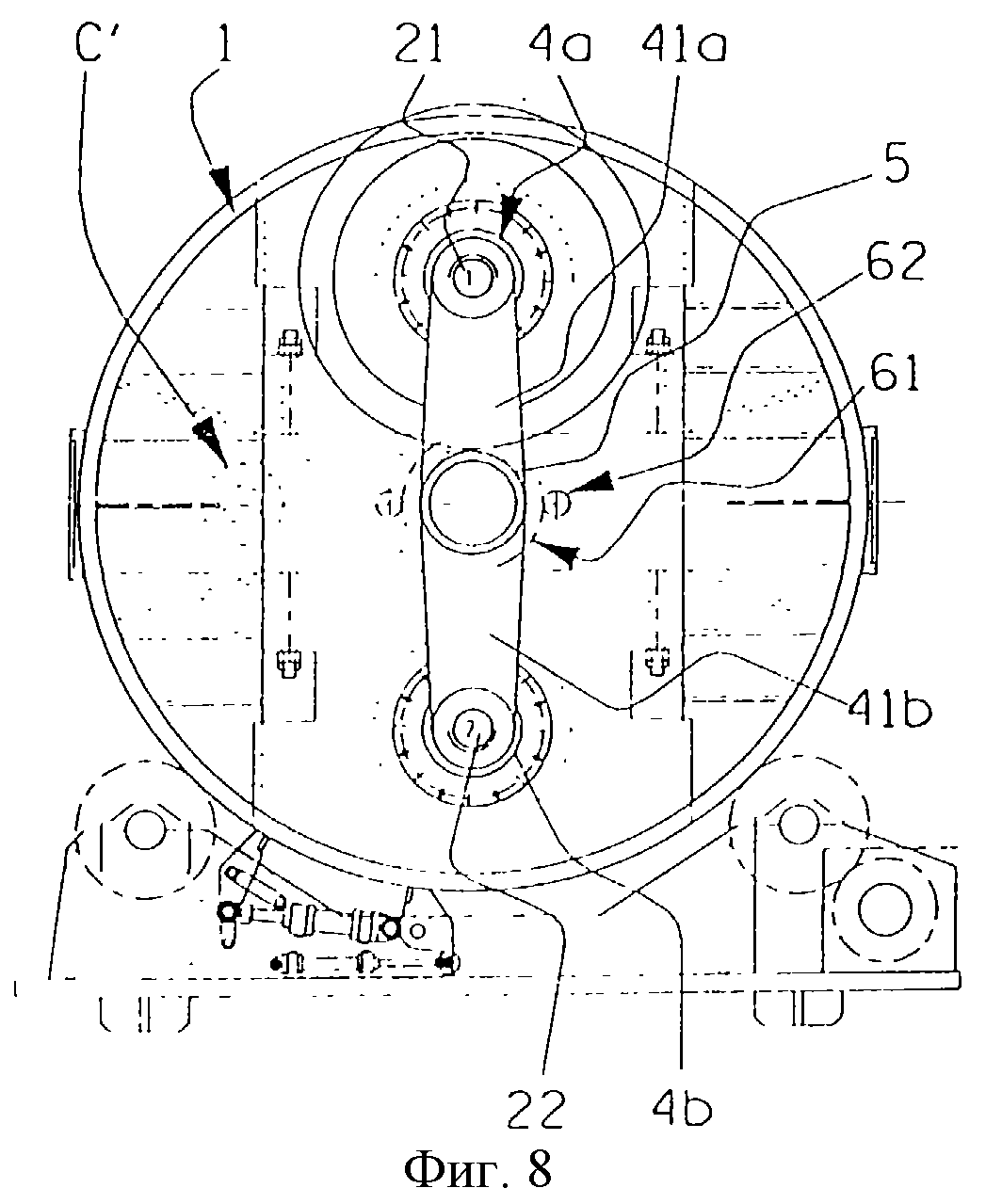

фиг.8 - вид спереди варианта осуществления по фиг.7;

фиг. 9 - подробное изображение в

осевом сечении системы присоединения отсоединяемого опорного элемента на конце оправки;

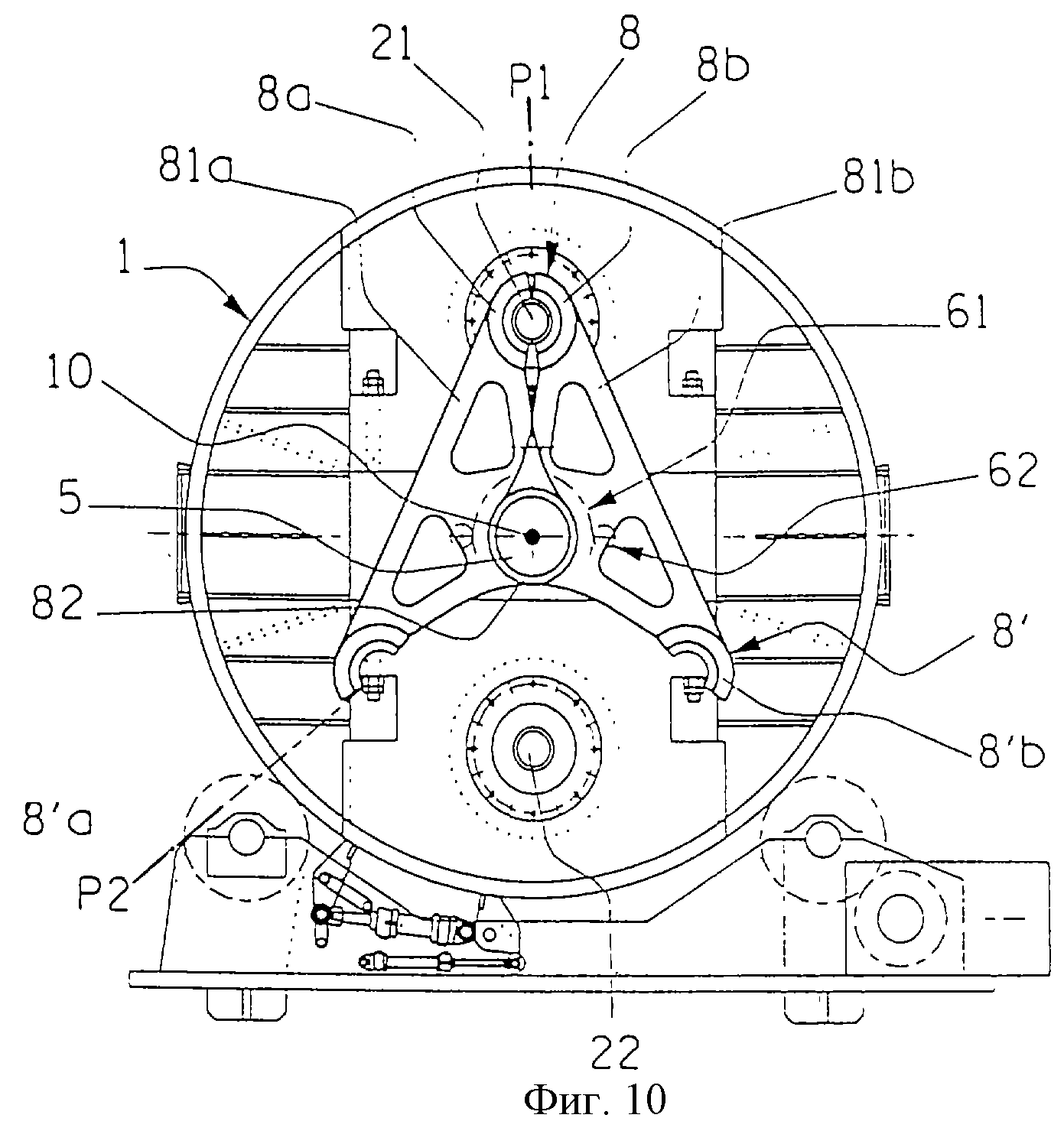

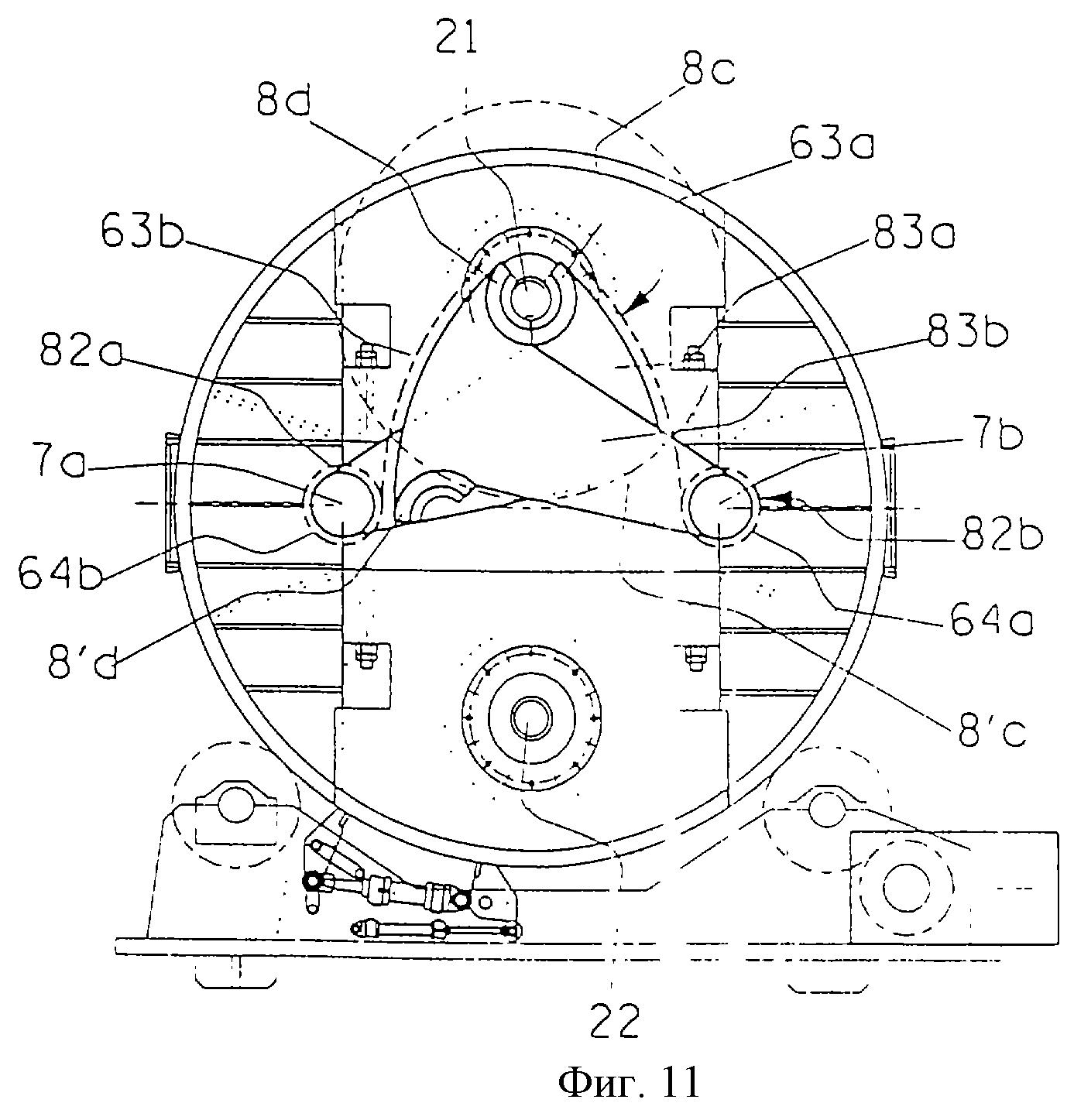

фиг. 10 и фиг.11 - схематичные изображения двух других вариантов осуществления изобретения;

фиг.12 а,в,с - стадии работы устройства по варианту осуществления, показанному на фиг.11.

Фиг. 1 и 2 представляют схематичные изображения соответственно вида сверху и вида спереди моталки барабанного типа, которая содержит поворотную монтажную опору 1, установленную с возможностью поворота вокруг центральной оси 10 и выполненную в виде цилиндрического барабана, поворачивающегося на расположенных на некотором расстоянии друг от друга роликах 11, которые смонтированы с возможностью поворота на фундаментном блоке или неподвижной раме 12, причем каждый из роликов 11 может поворачиваться вокруг оси параллельно центральной оси. Средство регулирования поворота, такое как шестерня 13, приводимая во вращение и вводимая в зацепление с непоказанным зубчатым венцом, предусмотренным на окружной поверхности барабана 1, позволяет вызвать поворот барабана 1 вокруг его оси 10.

Монтажная опора 1 содержит две оправки 21, 22 для намотки, проходящие консольно от монтажной опоры 1 и с одной и той же стороны последней. Каждая оправка 21, 22 установлена на оси 2, 2' и может быть приведена во вращение вокруг оси 20, 20', параллельной оси 10 поворотной монтажной опоры 1, например, с помощью автономно установленного двигателя 23, 23', смонтированного в монтажной опоре 1. Поворотный двигатель 23 может быть гидравлическим или электрическим, но может быть использовано и другое средство управления вращением, например, механизм, установленный внутри монтажной опоры 1 и приводимый, по меньшей мере, одним двигателем, чтобы избирательно управлять вращением одной из обеих оправок.

Каждая оправка обычно состоит из оси 2, связанной, как показано на фиг. 9, с совокупностью расположенных рядом друг с другом сегментов 26, установленных с возможностью скольжения в радиальном направлении на оси 2 и приводимых в движение штангой 25, проходящей через аксиальное отверстие оси 2 и несущей зубчатую рейку, которая управляет расширением оправки путем разведения в сторону друг от друга сегментов с целью улавливания и наматывания полосы, а затем вызывает смещение сегментов друг к другу для обеспечения возможности отвода рулона после завершения операции намотки.

Все эти конструкции хорошо известны и не требуют никакого подробного разъяснения.

Как правило, поворотная монтажная опора обеспечивает возможность размещения каждой из двух оправок последовательно в первом положении А для начала операции намотки, а затем во втором положении В, когда намотка завершена и рулон может быть снят. Обычно оба положения А и В диаметрально противоположны друг другу, так что одна из оправок 21 находится в исходном положении А, в то время как другая оправка 22 находится в положении В съема рулона.

Как указывалось выше, когда рулон 3 будет намотан вокруг оправки 22 после разрезания полосы, имеется возможность в положении А закрепить на оправке 21 конец 31 полосы, расположенный до линии резки по ходу движения ленты и образующий передний край поступающей далее полосы, и управлять вращением оправки 21, используя соответствующий двигатель 23, с целью инициирования операции намотки следующего рулона 30 в то время, которое необходимо для съема рулона 3, намотанного вокруг оправки 22, в положении В.

При начале операции намотки используется моталка Е хорошо известного типа, которая схематично показана на фиг.12 и которая после начала операции намотки размещена в отведенном положении (на некотором расстоянии от монтажной опоры), не мешая повороту поворотной монтажной опоры.

Для обеспечения возможности съема рулона ось 2 каждой оправки вставлена в монтажную опору 1 у ее конца, обращенного в сторону монтажной опоры 1, и таким образом эта ось 2 проходит консольно, служа опорой весу рулона 3.

Однако во время выполнения операции намотки конец 24 оси 2 оправки, противоположный монтажной опоре 1, может в соответствии с изобретением опираться с возможностью отсоединения на фундаментный блок 12 или на неподвижную раму через поворотный опорный элемент 4.

В первом варианте осуществления изобретения, представленном на фиг.1, опорный элемент 4 содержит контропору 40, расположенную на конце опорного рычага 41, который другим своим концом установлен на конце центрального вала 5, который сцентрирован относительно центральной оси 10 и противоположный конец 51 которого вставлен в поворотную монтажную опору 1.

Кроме того, опорный рычаг 41 шарнирно установлен на свободном конце 52 центрального вала 5 с возможностью поворота вокруг оси 42, перпендикулярной центральной оси 10, с обеспечением возможности поворота опорного рычага 41 с контропорой 40 на 180o. С другой стороны, контропора 40 расположена таким образом, что обе ее боковые поверхности 43, 43' могут входить в контакт (сцепляться) с возможностью отсоединения с цапфой, предусмотренной на конце 24 оси 2 оправки.

Таким образом, в конце операции намотки рулона 3 и после разрезания полосы можно немедленно выполнить поворот опорного рычага 41 на 180o вокруг его оси 42, чтобы освободить контропору 40 от оправки 22, несущей намотанный рулон 3, и чтобы надеть указанную контропору ее противоположной стороной 43' на цапфу 24', расположенную на конце оправки 21, находящейся в положении А ожидания.

Поворотом рычага 41 можно управлять с помощью любого средства, которое просто сконструировать и которое может быть смонтировано на центральном валу 5, например, с помощью зубчатой рейки 53, приводимой гидроцилиндром 54 и входящей в зацепление с шестерней, сцентрированной относительно оси 42 и сцепленной с рычагом 41 для поворота вместе с ним.

Кроме того, контропора 40 с обеих своих боковых сторон 43, 43' может быть предусмотрена с двумя шарнирными подшипниками сочлененного типа, которые надеваются в одном направлении или в другом на одну из цапф 24, 24' с зазором, обеспечивающим возможность поворота рычага 41.

Эта операция может быть выполнена за время, необходимое для закрепления переднего края 31 нового рулона на оправке 21. Таким образом, с самого начала операции намотки оправка 21 опирается своим концом 24' на опорной элемент 4.

Следовательно, тяговая нагрузка, приложенная к полосе для обеспечения возможности наматывания указанной полосы, не вызывает никакого отклонения (деформации) оправки 21, которая поддерживается на обоих своих концах соответственно поворотной монтажной опорой 1 и опорным элементом 4, и соответствующая сила реакции передается фундаментному блоку рычагом 41, центральным валом 5 и монтажной опорой 1.

Центральный вал 5, который вставлен своим концом 51 в монтажную опору 1, может обладать жесткостью, необходимой для того, чтобы выдерживать эту силу реакции. Однако предпочтительно, чтобы противоположный конец 52 центрального вала 5 опирался непосредственно на фундаментный блок, например, при использовании контропоры 55, которая может быть надета с возможностью снятия (отсоединения) на конец 52 вала 5, в то время как опорный рычаг 56 несет контропору 55, например, как изображено на фиг.2.

Чтобы не мешать повороту опорного рычага 41, рычаг 56, несущий контропору 55 и опирающийся на фундаментный блок 12, установлен с возможностью поворота вокруг оси 57, расположенной на расстоянии от центральной оси 10 и от оси 20 оправки 21.

Таким образом, после завершения намотки рулона 3 вокруг оправки 22 можно сместить рычаг 56 и контропору 55 в сторону путем поворота их вокруг оси 57, а затем выполнить управляемый поворот опорного рычага 41, так что опорный элемент 4 может надеваться на конец 24' оправки 21 в положении А ожидания. Затем контропора 55 может быть насажена на конец 52 центрального вала 5 путем поворота рычага 56.

Как указано выше, опорный рычаг 41 установлен с возможностью поворота вокруг оси 42 на конце 52 центрального вала 5, и центральный вал 5 может быть присоединен к поворотной монтажной опоре 1 для поворота вместе с ней, когда оправка 21 переводится из исходного положения А в положение В завершения намотки.

Можно видеть, что во время этого поворота опорный элемент 4 остается надетым на цапфу 24' оправки 21, и это позволяет оправке 21 выдерживать тяговое усилие, приложенное к ней со стороны полосы, без какого-либо риска деформации (отклонения) оправки 21, тем самым сила реакции может быть передана центральным валом 5.

Однако в соответствии с более сложной конструкцией, представленной схематично на фиг.1 и 2, центральный вал 5 установлен с возможностью вращения вокруг оси 10 на поворотной монтажной опоре 1, чтобы обеспечить возможность углового скольжения, и связан с моментным электродвигателем 61, предусмотренным на удлинении 6 вала 5 и обеспечивающим возможность передачи крутящего момента валу 5.

Как схематично показано на фиг.2, для обеспечения правильной намотки полосы 32 на оправку 21 при образовании рулона 30 полоса 32 подвергается воздействию тягового усилия Т, линия действия которого находится на расстоянии от оси 20 поворота, и это расстояние постепенно увеличивается вместе с увеличением веса Р рулона 30, который добавляется к собственному весу рычага 41.

Следовательно, результирующая нагрузок, которые оказываются таким образом приложенными к концу рычага 41, вызывает приложение к концу рычага 41 переменного крутящего момента.

В соответствии с изобретением моментный электродвигатель 61 обеспечивает приложение к центральному валу 5 компенсирующего момента в обратном направлении, причем выполняется постоянное регулирование данного момента в соответствии с длиной намотанной полосы и ориентацией растянутого края 32, так что линия действия силы реакции, приложенной к опорному рычагу 41 и представляющей собой результирующую тягового усилия Т, приложенного к полосе, и веса рулона 30, по существу проходит через центральную ось 10.

Фиг.5 в информативных целях изображает три стадии работы.

На фиг. 5а показано исходное положение, при котором нагрузка Р, приложенная к оси оправки, сравнительно мала и составляет, например, одну тонну. Приложенное тяговое усилие может составлять, например, порядка 2,5 т. Результирующая R, направленная вверх, компенсируется противоположной нагрузкой R' с составляющей R'x, передаваемой опорным рычагом, и составляющей R'y, передаваемой путем приложения момента. Можно видеть, что в этом положении опорный рычаг ОА подвергается воздействию тягового усилия, а момент приложен в тригонометрическом направлении.

После начала выполнения операции намотки поворот поворотной монтажной опоры регулируется. В промежуточном положении, изображенном на фиг.5b, приложенная нагрузка Р может составлять порядка 20 т, а тяговое усилие Т - около 7 т, и в связи с этим масштаб представления нагрузок изменен.

Результирующая R направлена вниз, и нагрузка Р в основном передается опорным рычагом ОА, который подвергается сжатию. В этом случае момент направлен в сторону против направления действия тягового усилия, в "отрицательном" направлении.

Фиг.5с соответствует положению выгрузки (рулона) после завершения намотки. Нагрузка Р может составлять 30 т, при этом тяговое усилие равно 15 т. Момент снова приложен в "положительном" направлении и в основном компенсирует нагрузку Р.

Благодаря приложению переменного момента к опорным рычагу 41 отклоняющий момент, приложенный со стороны полосы, уменьшается до минимума, в результате этого опорный рычаг практически подвергается только воздействию тягового усилия или силы сжатия.

Однако может оказаться необходимым обеспечить совместный поворот центрального вала 5 с поворотной монтажной опорой 1. Это, например, необходимо в том случае, когда натяжение между последней клетью прокатного стана и моталкой не передается или может быть нарушено, в частности, после отрезания конца рулона и при закреплении переднего конца следующего рулона.

Следовательно, предпочтительно, если на монтажной опоре 1 будет установлен тормоз 6, предназначенный для блокирования поворота вала 5. Таким образом, моталка может работать или при приложении регулируемого компенсирующего момента, или при блокировании центрального вала.

В варианте осуществления, показанном на фиг.3 и 4, обе оправки 21, 22 связаны соответственно с двумя опорными элементами 4а, 4b, каждый из которых смонтирован на конце опорного рычага 41а, 41b, шарнирно установленного на конце центрального вала 5 вокруг оси, перпендикулярной центральной оси 10. Например, как показано на фиг.4 и 5, оба опорных рычага 41а, 41b могут быть шарнирно установлены на части 44, образующей сердечник, который закреплен с помощью шпоночного соединения на конце 52 центрального вала 5 для поворота вместе с этим валом. Каждый рычаг 41а, 41b может быть соединен с поворотным гидроцилиндром 45а, 45b, который управляет поворотом рычага вокруг его оси.

В этом случае контропора 40, находящаяся на конце рычага 41а, 41b, предназначена для входа в контакт с концом 24 оправки только в одном направлении за счет поворота рычага вокруг его оси.

Предпочтительно, как показано на фиг.3, на конце штанги 5', расположенной на удлинении вала 5, установлена контропора 55, служащая опорой центральному валу 5, чтобы обеспечить возможность поворота одного из обоих рычагов 41а, 41b с целью освобождения соответствующего опорного элемента 4а, 4b. В этом случае контропора 55 не мешает смещению рулона при его снятии и может быть смонтирована на неподвижном кронштейне, опирающемся на фундаментный блок 12.

Центральный вал 5 должен иметь минимальное сечение, обеспечивающее достаточную жесткость, чтобы выдерживать силы реакции оправок. Следовательно, максимальный диаметр рулона, который может быть намотан вокруг каждой оправки, ограничен расстоянием между осью 20 оправки и окружной поверхностью вала 5.

Для увеличения этого максимального диаметра можно использовать конструкцию, которая схематично показана на фиг.6 и в которой сила реакции передается на две короткие соединительные детали штанги 7, 7', проходящие консольно от поворотной монтажной опоры 1 и расположенные симметрично с обеих сторон от плоскости Р', проходящей через оси обеих оправок.

В этом случае каждый опорный рычаг 41, несущий опорный элемент 4, состоит из двух плеч 45, 45', шарнирно установленных соответственно на обеих опорных коротких соединительных деталях 7, 7' с возможностью поворота вокруг осей 46, 46', которые соосны (выровнены друг относительно друга) и перпендикулярны плоскости Р', проходящей через оси обеих оправок.

Каждая из обеих коротких соединительных деталей (штанг) 7, 7' образует балку, заделанную в монтажную опору 1 и проходящую консольно. Следовательно, они в своем прямоугольном сечении должны обладать достаточной инерцией, чтобы выдерживать нагрузки, приложенные к оправке со стороны полосы 32 под натяжением.

Для обеспечения возможности наматывания каждого рулона до максимального диаметра каждая короткая соединительная деталь 7, 7' должна быть "вписана" в пространство, ограниченное двумя окружностями с центрами на осях 20, 20' оправок, причем радиус этих окружностей равен расстоянию между осью 20 оправки и центральной осью 10. Предпочтительно каждая короткая соединительная штанга 7, 7' имеет по существу треугольное сечение и ограничена криволинейными поверхностями, образующими участки окружностей с центрами на осях 20 и 20'.

Кроме того, в описанных вариантах осуществления каждый опорный рычаг 41 шарнирно установлен вокруг оси, перпендикулярной центральной оси 10, и занимает положение, параллельное данной оси, чтобы обеспечить возможность снятия намотанного рулона.

Однако опорный элемент 4 также может быть отсоединен (освобожден) путем поворота вокруг оси, параллельной центральной оси 10, при этом опорный элемент 4 остается в плоскости, перпендикулярной данной оси.

Например, в конструкции, представленной на фиг.7, моталка оснащена двумя опорными элементами 4а, 4b, соответственно смонтированными на концах обоих рычагов 41а, 41b, которые установлены на конце центрального вала 5 с возможностью поворота вокруг оси 10 данного вала.

Как схематично показано на фиг.8, которая представляет особый вид моталки спереди, каждый рычаг 41а, 41b может быть соединен с зубчатым сектором 61, который может входить в зацепление с зафиксированной шестерней 62, приводимой во вращение с помощью непоказанного механизма, который может быть рациональным образом смонтирован в стационарном опорном элементе 56', несущем подшипник (опору) для центрирования конца вала 5,противоположного поворотной монтажной опоре 1, в то время как стационарный опорный элемент 56' может быть просто прикреплен к раме или к фундаментному блоку 12.

Таким образом, как показано на фиг.8, каждый опорный элемент 4 путем простого поворота опорного рычага вокруг оси 10 может быть переведен в положение, при котором он или выровнен относительно оси оправки, или в удаленное положение С', при котором опорный рычаг 41 проходит, например, перпендикулярно плоскости, проходящей через оси оправок 21, 22.

Для обеспечения возможности присоединения и отсоединения (надевания и снятия) опорного элемента 4 этот элемент предпочтительно содержит контропору 40, закрепленную в части 47, смонтированной с возможностью аксиального смещения со скольжением на конце опорного рычага 41, несущего элемент 48, предназначенный для управления скольжением, например, гидроцилиндр или устройство типа винт/гайка.

Однако, как указывалось ранее, оправка для намотки по существу состоит из совокупности сегментов, которые установлены с возможностью смещения в радиальном направлении на поворотной оси и раздвигание которых в стороны или отвод к оси могут быть осуществлены с помощью управляющей штанги, скользящей в осевом направлении.

Следовательно, в другом предпочтительном варианте осуществления, представленном на фиг.9, опорный элемент 4 содержит контропору 40, которая может быть смонтирована на конце 27 расширяющей (раздвигающей сегменты) штанги 25 и входит в соответствующую выемку 47', выполненную на конце опорного рычага 41, когда осуществляется принудительное смещение управляющей штанги 25 в осевом направлении для обеспечения расширения оправки (путем раздвигания сегментов). Напротив, когда рулон будет полностью намотан, управляющая штанга отводится назад, чтобы вызвать отвод оправки, и одновременно контропора 40 выходит из выемки 47', что позволяет повернуть рычаг 41 в удаленное положение С'.

Очевидно, что изобретение не ограничивается деталями вариантов осуществления, которые только что были описаны, и, не отходя от объема изобретения, определенного формулой изобретения, можно выполнить другие конструкции и равнозначные средства, чтобы обеспечить в соответствии с изобретением постоянную опору для оправок.

В частности, контропора, которая представляет собой съемный опорный элемент, может быть образована двумя полувтулками, предусмотренными на двух подвижных зажимных губках, которые подлежат затягиванию подобно зажиму на конце 24 оси оправки и смещаются в стороны от этого конца для обеспечения возможности снятия намотанного рулона.

С этой целью обе зажимные губки каждого опорного элемента закреплены на двух поворотных рычагах, и в том случае, когда используются два опорных элемента, каждый из обоих рычагов может предпочтительно нести две зажимные губки, принадлежащие соответственно каждому из двух опорных элементов.

Например, в варианте осуществления, представленном на фиг.10, опорный элемент 8 состоит из двух зажимных губок 8а, 8b, каждая из которых установлена на одном конце рычага 81а, 81b, несущего на своем другом конце зажимную губку 8'а, 8'b другого опорного элемент 8'. Оба рычага 81а, 81b шарнирно установлены в своей центральной части на центральном валу 5 вокруг общей оси 82, сцентрированной относительно оси 10 поворотной монтажной опоры 1, в то время как центры зажимных губок расположены на том же расстоянии от центральной оси 10, что и оси обеих оправок 21, 22.

Кроме того, зажимные губки, закрепленные на каждом рычаге 81, смещены в боковом направлении относительно оси 82 таким образом, что плоскости P1, Р2, проходящие через центральную ось 10 и центры зажимных губок 8а, 8'а, образуют тупой угол.

Каждый из двух рычагов 81а, 81b выполнен с зубчатым сектором 61, который входит в зацепление с шестерней 62, приводимой во вращение с помощью механизма, установленного на поворотной монтажной опоре 1 и способного заставить рычаг 81 поворачиваться в одном или другом направлении.

Таким образом, за счет поворота обоих рычагов 81а, 81b обе зажимные губки 8а, 8b приближаются друг к другу подобно зажиму у конца 24 оси одной из оправок 21, в то время как две другие зажимные губки 8'а, 8'b смещаются в сторону от другой оправки 22 на достаточное расстояние, чтобы обеспечить возможность снятия намотанного рулона.

Как и в случае, проиллюстрированном на фиг.7, рычаги 81, служащие опорой зажимным губкам, остаются в плоскости, перпендикулярной центральной оси 10. Таким образом, центральный вал 5 может или проходить консольно от поворотной монтажной опоры 1, или опираться на неподвижный кронштейн на своем конце, противоположном монтажной опоре 1.

В варианте осуществления по фиг. 11 рычаги 83а, 83b, служащие опорой опорным элементам 8, 8', шарнирно установлены соответственно на осях 82а и 82b, которые параллельны центральной оси 10 и расположены на концах двух штанг (соединительных деталей) 7а, 7b, каждая из которых образует опорную балку аналогично варианту осуществления по фиг.6.

Каждый опорный элемент 8,8' также состоит из двух полувтулок, расположенных на двух зажимных губках 8с, 8d, перемещаемых соответственно обоими рычагами 83а, 83b. Однако в этом случае каждый из обоих рычагов 83а, 83b проходит между обеими оправками 21, 22 и имеет форму, аналогичную угловому сектору, установленному в зоне его вершины с возможностью поворота на штанге 7а, 7b и несущему две зажимные губки, расположенные на некотором расстоянии друг от друга, соответственно обозначенные 8с, 8'с и 8d, 8'd, центры которых находятся на окружностях, центры которых находятся на осях соответствующих осей (цапф) 82а, 82b и которые проходят через оси обеих оправок 21, 22.

Таким образом, за счет поворота обоих рычагов 83а, 83b в обратном направлении первая пара зажимных губок 8с, 8d зажимает конец 24 первой оправки 21, в то время как обе другие зажимные губки 8'с, 8'd находятся достаточно далеко от второй оправки 22, чтобы обеспечить возможность снятия рулона.

За счет поворота в обратном (противоположном) направлении вторая пара зажимных губок 8'с, 8'd зажимает вторую оправку 22, в то время как две другие зажимные губки 8с, 8d смещаются от обеих сторон первой оправки 21.

Каждый из двух рычагов 83а, 83b выполнен с зубчатым сектором 63а, 63b, центр которого находится на оси соответствующей опорной штанги 7а, 7b и который входит в зацепление с шестерней 64а, 64b, центр которой находится на оси другой опорной штанги 7b, 7а.

На фиг.12 представлены три стадии работы такой моталки.

На фиг. 12а оправка 21 находится в исходном положении А. Обе зажимные губки 8с, 8d зажаты на конце оси первой оправки 21, в то время как обе другие зажимные губки 8'с, 8'd отведены в стороны от второй оправки 22, находящейся в положении В освобождения, чтобы обеспечить возможность снятия рулона 3 после завершения намотки. Мотальное устройство Е известного типа подведено к оправке 21, чтобы облегчить захватывание полосы 32 и начало операции намотки.

На фиг.12b показано промежуточное положение поворотной монтажной опоры. Первая оправка 21, на которой происходит намотка полосы 32, опирается на оба рычага 83а, 83b, в то время как другая оправка 22 не нагружена.

На фиг. 12с показан конец операции намотки, при этом первая оправка 21 находится в положении В разгрузки. Может оказаться предпочтительным управлять поворотом обоих рычагов 83а, 83b по отдельности. Например, на фиг.12с видно, что опорный рычаг 83b уже сместился в сторону для установки зажимной губки 8'с на второй оправке 22, которая находится в исходном положении А, в то время как оправка 21 все еще может опираться на рычаг 83а до снятия рулона.

Затем рычаг 83а заставляют поворачиваться так, чтобы оправка 22 удерживалась обеими зажатыми зажимными губками 8'c, 8'd.

Устройство, изображенное на фиг.10, работает аналогичным образом.

Естественно, могут быть предусмотрены другие варианты работы, поскольку имеется много возможностей (модификации устройства).

Номера позиций, включенные в пункты формулы изобретения после технических описаний (терминов), приведенных в пунктах формулы изобретения, служат исключительно для облегчения понимания указанных пунктов и ни в коей мере не ограничивают их.

Реферат

Изобретение относится к наматыванию металлической полосы и обеспечивает надежную опору для оправки во всех ее положениях, в том числе при поворота монтажной опоры. Моталка барабанного типа содержит, по меньший мере, две вращающиеся оправки, перемещаемые поворотной монтажной опорой, обеспечивающей возможность установки каждый оправки последовательно в первое положение для начала операции намотки, а затем во второе положение для завершения намотки и снятия рулона. В соответствии с изобретением моталка содержит непрерывно действующее опорное устройство для конца каждой оправки, противоположного монтажной опоре, и обеспечивающее опору для этого конца от первого исходного положения до положения завершения намотки. Указанное опорное устройство содержит, по меньшей мере, один поворотный съемный опорный элемент, опирающийся на неподвижную раму и установленный с возможностью поворота вместе с поворотной монтажной опорой, чтобы обеспечить опору для конца оправки от первого исходного положения до второго положения завершения намотки. 16 з.п.ф-лы, 12 ил.

Комментарии