Машина для перемотки и способ производства рулонов из рулонного материала - RU2567202C2

Код документа: RU2567202C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и машинам для производства рулонов из рулонного материала, в частности, но неисключительно, рулонов из бумаги, например, из тонкой бумаги, например, рулонов туалетной бумаги, бумажных полотенец и т.п.

Уровень техники

В бумажной промышленности, в частности, в производстве рулонов туалетной бумаги, бумажных полотенец и т.п., наматываются большие рулоны (разматываемые рулоны) тонкой бумаги, поступающие непосредственно из машины для непрерывного производства. Эти большие рулоны затем разматываются и перематываются для производства рулонов или логов меньшего диаметра, соответствующих диаметру готового изделия, предназначенного для продажи. Эти рулоны имеют осевую длину, кратную длине готового рулона, предназначенного для распределения и продажи, и соответственно разрезаются на резательных машинах для получения готового изделия, предназначенного для упаковывания и продажи. Для производства логов или рулонов из рулонного материала современные машины для перемотки оборудованы намоточными валиками, которые комбинируются и размещаются различным образом и регулируются надлежащим способом, что обеспечивает высокопроизводительное автоматическое производство логов или рулонов за счет непрерывной подачи рулонного материала. После намотки рулона он должен быть удален из зоны намотки посредством разделения (резки, разрывания или другого способа) рулонного материала, так чтобы можно было наматывать следующий рулон или лог. Как правило, намотка выполняется вокруг намоточных втулок, как правило, но неисключительно, изготавливаемых из картона, пластика или другого подобного пригодного материала. В некоторых случаях намотка выполняется вокруг извлекаемых и повторно используемых сердечников, которые удаляются из готового рулона и снова вставляются в машину для перемотки для наматывания следующего рулона.

В более современных машинах для перемотки движение во время перемотки передается логам или рулонам, которые образуются посредством контакта двух или более валиков, вращающихся с регулируемой скоростью. Эти машины для перемотки называются машинами для периферийной или поверхностной перемотки, поскольку перемещение во время намотки передается периферийно за счет контакта между поверхностью намоточных валиков и поверхностью образующихся рулонов или логов. Примеры машин для непрерывной автоматической поверхностной перемотки этого типа описаны в документе US 5979818 и в других патентах того же семейства и в патентной литературе, упомянутой в этом патенте.

Эти машины также называются машинами непрерывной автоматической подачи, поскольку различные этапы цикла намотки каждого рулона следуют друг за другом автоматически от производства одного рулона до производства другого рулона без прерывания подачи рулонного материала и приблизительно при постоянной или, по существу, постоянной скорости.

В некоторых известных вариантах выполнения машины для периферийной перемотки также снабжены системами центрального управления намоткой для изготовления высококачественных изделий. Центральное управление обеспечивается с помощью шпинделя или пары опор с электроприводом, входящих в зацепление с намоточной втулкой. Примеры машин этого типа описаны в документах US 7775476 и публикации US-A-2007/0176039, содержание которых включено в настоящее описание и на которые могут даваться ссылки при дальнейшем описании устройств этого типа.

В этих машинах втулка, вокруг которой образуется рулон, удерживается в состоянии вращения и регулируется во время перемещения за счет совместного действия валиков для периферийной намотки и опор с электроприводом, которые входят в зацепление с концами намоточной втулки, по меньшей мере, во время части цикла образования каждого рулона или лога.

Одним из критичных этапов работы машин для периферийной перемотки с автоматической непрерывной подачей этого типа, описанных выше, является так называемый этап замены, т.е. разделение рулонного материала, выгрузка готового рулона и начало намотки нового рулона вокруг новой намоточной втулки, вставленной в зазор для намотки.

Для автоматического, быстрого и эффективного выполнения этих операций были изучены различные решения, например, использование намоточных валиков, вращающихся при регулируемой скорости, которая синхронно увеличивается и/или замедляется для способствования надлежащему перемещению готовых рулонов и новых втулок. В некоторых случаях предусматриваются системы разрывания, где рулонный материал разделяется после намотки за счет разницы скоростей. В других случаях для разделения рулонного материала используются системы сжатого воздуха или всасывания, механические системы и т.п.

Регулирование намоточных валиков и средств разделения или разрывания рулонного материала является одним из критичных аспектов этапа замены готового рулона и установки новой намоточной втулки для образования следующего рулона.

Раскрытие изобретения

По изобретению предлагается новый способ намотки, который полностью или частично устраняет один или несколько недостатков машин для периферийной перемотки с непрерывной подачей известного типа. В частности, по некоторым аспектам изобретение предлагает способ перемотки, который обеспечивает простое эффективное и регулируемое выполнение этапа замены в конце намотки каждого рулона и в начале намотки каждого нового рулона.

По существу, по изобретению согласно способу производства рулонов или так называемых логов из рулонного материала этот рулонный материал разрывается после намотки рулона или лога (для получения свободного заднего конца готового рулона и свободного переднего конца нового рулона, с которого начинается намотка на новую втулку) за счет удлинения траектории рулонного материала между двумя точками рулонного материала, которые перемещаются с регулируемой скоростью, предпочтительно, одинаковой для обеих точек, когда рулонный материал приходит в контакт с новой намоточной втулкой. Две вышеуказанные точки являются, к примеру, точками контакта рулонного материала с механическими частями при регулируемой скорости, по которым направляется материал. Термин «точка» означает не точку в геометрическом смысле, а ограниченную область рулонного материала в заданном положении в продольном направлении. Две точки могут быть образованы двумя валиками, вокруг которых направляется рулонный материал, при этом вышеуказанная втулка перемещается у одного из двух вышеуказанных валиков, защемляя рулонный материал между вышеуказанной втулкой и вышеуказанным валиком.

По некоторым вариантам выполнения изобретение предлагает способ намотки рулонного материала вокруг намоточной втулки и производства рулона из рулонного материала, содержащий следующие этапы:

- намотка заданного количества рулонного материала вокруг первой намоточной втулки для образования первого рулона;

- разрывание рулонного материала после намотки первого рулона за счет удлинения траектории рулонного материала, по существу, между параллельными валиками, вокруг которых направляется рулонный материал.

Удлинение может быть достигнуто посредством размещения на определенном расстоянии двух, по существу, параллельных валиков. Для поддержания надлежащего регулирования рулонного материала намоточная втулка приходит в контакт с рулонным материалом, проходящим вокруг вышеуказанных валиков, защемляя рулонный материал между валиком и намоточной втулкой. В частности, втулка приходит в контакт с валиком выше по технологическому потоку относительно направления перемещения рулонного материала. Удлинение траектории рулонного материала преимущественно и предпочтительно выполняется только после защемления рулонного материала между втулкой и валиком, тем самым, обеспечивая оптимальное регулирование рулонного материала.

В конкретном преимущественном варианте выполнения траектория рулонного материала между двумя валиками удлиняется за счет проталкивания рулонного материала между двумя намоточными валиками с помощью новой намоточной втулки, вокруг которой начинается намотка следующего рулона или лога. В этом случае намоточная втулка приходит в контакт с рулонным материалом и защемляет рулонный материал между втулкой и валиком и затем, прокатываясь вокруг валика, толкает рулонный материал внутрь зазора между двумя валиками, вокруг которых направляется рулонный материал, вызывая его удлинение и разрывание, т.е. разделение, например, по перфорированной линии. Этот вариант выполнения исключает необходимость размещения на определенном расстоянии двух валиков с возвратно-поступательным перемещением, которое должно было быть очень быстрым и точным, что позволяет получить способ, являющийся более простым в управлении и более надежным, а также уменьшить износ механических частей.

В некоторых возможных вариантах выполнения перед удлинением траектории рулонного материала, последний натягивается для облегчения разделения.

По этим вариантам выполнения разделение рулонного материала не требует наличия режущих или разделяющих элементов с частями, подвергающимися износу. Рулонный материал подвергается воздействию ограниченных механических напряжений и регулируется для уменьшения образования складок или неровностей на начальном этапе намотки вокруг намоточной втулки.

Корме того, за счет соответствующего регулирования перемещения частей машины для перемотки можно эффективно уменьшать длину рулонного материала между линией разделения и линией приклеивания к намоточной втулке.

Все это повышает качество изделия.

Рулонный материал, как таковой, может быть известным образом перфорирован по линиям перфорации, по существу, в поперечном направлении относительно продольного развертывания рулонного материала для разделения последнего на множество участков или листов, которые могут быть разделены по линиям разрывания, образованным посредством перфорирования. В этом случае рулонный материал предпочтительно разделяется по линии перфорации, при этом этап удлинения траектории синхронизирован с положением линии перфорации рулонного материала. В некоторых вариантах выполнения намоточная втулка снабжена, по меньшей мере, одной линией клея для обеспечения прилипания переднего конца рулонного материала, полученного за счет разделения рулонного материала после намотки рулона. В этом случае преимущественно угловое положение линии клея во время вставления намоточной втулки в машину и в контакте с рулонным материалом будет сводить к минимуму длину рулонного материала между линией разделения материала и линией клея. Таким образом, еще больше повышается качество готового изделия.

В предпочтительных вариантах выполнения способа по изобретению рулонный материал подается, по существу, с постоянной скоростью во время различных этапов цикла намотки, так что намотка следующих рулонов и этап замены, т.е. разделение рулонного материала, выгрузка готового лога или рулона, начало намотки следующего рулона или лога выполняются, по существу, с постоянной скоростью подачи материала рулона.

В некоторых вариантах способ содержит следующие этапы:

- установка первого намоточного валика и второго намоточного валика, образующих зазор для намотки, через который проходят намоточные втулки и рулонный материал;

- установка за зазором для намотки третьего намоточного валика, образующего намоточную люльку с первым намоточным валиком и вторым намоточным валиком;

- установка перед зазором для намотки четвертого намоточного валика, образующего с первым намоточным валиком люльку для разделения рулонного материала;

- подача рулонного материала вокруг четвертого намоточного валика и первого намоточного валика через зазор для намотки к намоточной люльке и намотка рулонного материала вокруг первой намоточной втулки в вышеуказанной намоточной люльке для образования первого рулона;

- вставление второй намоточной втулки в направлении четвертого намоточного валика;

- удлинение траектории рулонного материала между четвертым и первым намоточными валиками для разделения рулонного материала в точке между второй намоточной втулкой и первым рулоном.

Предпочтительно, удлинение достигается за счет вставления второй намоточной втулки внутрь намоточной люльки, образованной между четвертым и первым намоточными валиками.

В предпочтительном варианте выполнения изобретения способ содержит следующие этапы:

- подача рулонного материала вокруг четвертого намоточного валика и первого намоточного валика через зазор для намотки в направлении намоточной люльки и намотка, по меньшей мере, части рулонного материала вокруг первой намоточной втулки в намоточной люльке для образования первого рулона;

- вставление второй намоточной втулки в люльку для разделения между четвертым намоточным валиком и первым намоточным валиком, удлинение траектории рулонного материала, разделение рулонного материала в точке между второй намоточной втулкой и первым рулоном;

- удерживание второй намоточной втулки между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком для наматывания первого количества рулонного материала на вторую намоточную втулку;

- постепенное перемещение второй намоточной втулки и второго рулона, который образуется вокруг нее, через зазор для намотки и в намоточную люльку, образованную первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком, при этом продолжается намотка рулонного материала вокруг второй намоточной втулки;

- завершение намотки второго рулона в вышеуказанной намоточной люльке.

Предпочтительно, в первой части цикла намотки каждого рулона или лога рулон, который начинает образовываться вокруг новой намоточной втулки, удерживается в контакте с четвертым намоточным валиком во время, по меньшей мере, части перемещения вперед через зазор для намотки. Для обеспечения оптимального регулирования рулона во время каждого этапа цикла намотки и, тем самым, для повышения качества готового изделия четвертый намоточный валик может перемещаться от образующегося рулона только в случае, когда третий намоточный валик начинает воздействовать на рулон. Таким образом, в каждый момент цикла намотки рулон всегда регулируется тремя намоточными валиками. В предпочтительных вариантах выполнения изобретения контакт между рулоном и четвертым намоточным валиком возникает после того, как рулон завершит множество вращений вокруг оси (и, следовательно, на нем будет намотано некоторое количество рулонного материала), в результате чего рулон будет находиться в контакте со всеми четырьмя намоточными валиками. Промежуточный этап цикла намотки также может составлять значительную часть цикла намотки, т.е. часть, во время которой на рулон наматывается преобладающее количество рулонного материала, например, половина или более половины всего количества рулонного материала, наматываемого на каждый отдельный рулон.

В некоторых вариантах выполнения дополнительное регулирование намотки может быть обеспечено за счет вставления в концы намоточной втулки соответствующих упоров, предпочтительно имеющих электропривод и движущихся с регулируемой скоростью согласованно со скоростью вращения намоточных валиков. Вышеуказанные упоры могут вставляться после образования переднего конца рулонного материала для приклеивания к намоточной втулке и, если необходимо, после намотки части петли или петли или даже нескольких петель рулонного материала вокруг втулки. Упоры могут оставаться в зацеплении с намоточной втулкой до тех пор, пока намотка почти не завершится. Предпочтительно, время, в течение которого упоры остаются в зацеплении с намоточной втулкой, позволяет упорам выходить из зацепления с фактически готовым рулоном и позволяет переустанавливать их в положение, в котором начинает наматываться следующий рулон, т.е. обеспечивается возможность использования только одной пары упоров. Не исключается возможность использования двух пар упоров, которые действуют поочередно при намотке рулонов, следующих друг за другом.

Для способствования выполнению этапа намотки, который следует за образованием первой петли (петель) рулонного материала, по некоторым вариантам выполнения способа по изобретению первый намоточный валик и второй намоточный валик перемещаются друг от друга во время прохождения новой намоточной втулки через зазор для намотки, в то время как вокруг нее образуется часть рулона из наматываемого рулонного материала. Возвратно-поступательное перемещение на определенное расстояние может обеспечиваться за счет удерживания одного из двух намоточных валиков (первый и второй намоточный валики), образующих зазор для намотки, в неподвижном состоянии, например, первого намоточного валика, вокруг которого направляется рулонный материал, и перемещения только оси второго намоточного валика, или наоборот, удерживания поворотной оси второго намоточного валика в фиксированном состоянии и перемещения оси первого намоточного валика. Условие перемещения или условие неподвижности осей валиков относятся к статической опорной конструкции компонентов машины. Размещение на определенном расстоянии или взаимное размещение на определенном расстоянии намоточных валиков позволяет удерживать рулон, образующийся в зазоре, между валиками в течение надлежащего периода времени, определяя промежуточный этап цикла намотки. В течение этого интервала времени диаметр образующегося рулона значительно увеличивается, и взаимное размещение на определенном расстоянии первого и второго намоточных валиков позволяет получить пространство рулона, который увеличивается в диаметре. Предпочтительно, оба намоточных валика перемещаются, по существу, симметрично относительно плоскости симметрии, в которой лежит и перемещается ось намоточной втулки; вышеуказанная намоточная втулка перемещается по траектории, которая предпочтительно, по меньшей мере, частично, является прямолинейной. Это обеспечивает более равномерную намотку, которая должна быть получена, и упрощает перемещение вспомогательных упоров, используемых совместно с намоточными валиками.

В общем, первый намоточный валик, второй намоточный валик, третий намоточный валик и четвертый намоточный валик вращаются, по существу, с одной периферийной скоростью в течение значительной части цикла намотки каждого рулона. Значительная часть цикла намотки, в общем, означает цикл намотки за исключением кратковременного этапа замены, во время которого устанавливается разность скоростей между валиками, по меньшей мере, одной пары намоточных валиков для способствования или управления перемещением вперед новой намоточной втулки и/или готового рулона или лога.

Предпочтительно, первый и четвертый намоточные валики всегда вращаются с постоянной скоростью, поскольку перемещение вперед намоточных втулок и выгрузка готовых рулонов или логов могут обеспечиваться и регулироваться посредством воздействия только на скорость второго намоточного валика или, если необходимо, совместно на скорость второго намоточного валика и третьего намоточного валика, как будет понятно со ссылкой на подробное описание примерных вариантов выполнения изобретения.

Для увеличения угловой скорости новой втулки, вставленной в машину для перемотки по предпочтительным вариантам выполнения изобретения, новая намоточная втулка проталкивается между четвертым намоточным валиком и неподвижной пластиной, расположенной на некотором расстоянии от вышеуказанного четвертого намоточного валика, для защемления рулонного материала между вышеуказанным четвертым намоточным валиком и новой намоточной втулкой, когда последняя проталкивается между неподвижной пластиной и четвертым намоточным валиком. Неподвижная пластина преимущественно образует желоб для перемещения, приблизительно концентричный с четвертым намоточным валиком, по которому перемещается намоточная втулка, прокатываясь по неподвижной пластине за счет эффекта контакта с рулонным материалом, проходящим вокруг четвертого намоточного валика, который сообщает втулке перемещение вперед. На этом этапе ось намоточной втулки перемещается вдоль желоба со скоростью, приблизительно равной половине скорости перемещения рулонного материала.

По другому аспекту изобретение предлагает машину для периферийной перемотки для производства рулонов из рулонного материала, наматываемого на намоточные втулки, содержащую люльку, образованную между двумя валиками, вокруг которых направляется рулонный материал, и регулируемое устройство для вставления намоточных втулок в направлении вышеуказанной люльки. Машина также оборудована элементами для удлинения траектории перемещения рулонного материала до тех пор, пока он не будет разделен и не начнется намотка нового рулона на новую намоточную втулку.

По предпочтительным вариантам выполнения изобретения машина для перемотки содержит: первый намоточный валик и второй намоточный валик, образующие зазор для намотки, через который проходит намоточная втулка; устройство для вставления намоточных втулок в направлении зазора для намотки, при этом намоточные втулки проходят через зазор для намотки; третий намоточный валик, расположенный после зазора для намотки, при этом первый намоточный валик, второй намоточный валик и третий намоточный валик образуют намоточную люльку; траектория подачи рулонного материала, продолжающаяся через зазор для намотки; перед зазором для намотки расположен четвертый намоточный валик, находящийся на некотором расстоянии от первого намоточного валика и образующий с ним зону разделения рулонного материала; траектория рулонного материала продолжается вокруг четвертого намоточного валика и вокруг первого намоточного валика.

В некоторых вариантах выполнения первый намоточный валик и четвертый намоточный валики расположены и регулируются таким образом, что намоточная втулка перемещается устройством для вставления в направлении четвертого намоточного валика для защемления рулонного материала между четвертым намоточным валиком и намоточной втулкой.

В преимущественных вариантах выполнения машина для перемотки содержит элемент для удлинения рулонного материала до тех пор, пока материал не будет разделяться между первым намоточным валиком и четвертым намоточным валиком после намотки каждого рулона.

Предпочтительно, первый намоточный валик, второй намоточный валик и четвертый намоточный валик и устройство для вставления расположены и регулируются для вставления, по меньшей мере, частичного, намоточной втулки в люльку для разделения рулонного материала, образованную между первым намоточным валиком и четвертым намоточным валиком, тем самым вызывая удлинение траектории рулонного материала и разделение рулонного материала между намоточной втулкой и рулоном, образующимся в намоточной люльке.

В других вариантах выполнения четвертый намоточный валик и первый намоточный валик могут перемещаться относительно друг друга регулируемым образом для увеличения расстояния между центрами первого намоточного валика и четвертого намоточного валика после наматывания рулона из рулонного материала, что приводит к удлинению траектории рулонного материала между первым намоточным валиком и четвертым намоточным валиком до тех пор, пока рулонный материал не будет разделяться.

По другому варианту выполнения настоящее изобретение относится к машине для периферийной перемотки для производства рулонов из рулонного материала, наматываемого на намоточные втулки, содержащей два валика, вокруг которых направляется рулонный материал, и конструкцию для удлинения траектории перемещения рулонного материала между двумя валиками до тех пор, пока он не будет разделен и не начнется намотка нового рулона на новую намоточную втулку. Эта конструкция может содержать устройство для вставления намоточных втулок, расположенное и регулируемое таким образом, чтобы вставлять намоточные втулки в направлении люльки, образованной между двумя валиками, вокруг которых направляется рулонный материал, при этом вставление намоточной втулки в люльку вызывает удлинение рулонного материала и его разделение.

По другому варианту выполнения изобретение относится к машине для непрерывной автоматической периферийной перемотки для производства рулонов из рулонного материала, наматываемого вокруг намоточных втулок, содержащей четыре намоточных валика, образующих пространство для намотки, через которое постепенно перемещаются намоточные втулки для образования соответствующих рулонов или логов из рулонного материала, наматываемого вокруг вышеуказанных втулок. Намоточные валики регулируются таким образом, что во время цикла намотки образующийся рулон находится в контакте, по меньшей мере, с тремя валиками и предпочтительно с четырьмя валиками во время центрального этапа цикла намотки. Машина для перемотки является машиной с автоматической непрерывной подачей, поскольку рулонный материал подается непрерывно и, по существу, с постоянной скоростью, и намоточные втулки вставляются в зону намотки, образуемую четырьмя валиками, в непрерывной последовательности, так что новая втулка вставляется в тот момент, когда рулон или лог, намотанный на предыдущую втулку, выгружается из зоны намотки, образованной намоточными валиками. Под термином «по существу, постоянная скорость» понимается скорость, которая варьируется исключительно в целях поддержания необходимого натяжения рулонного материала и, к примеру, не изменяется более чем на 20% относительно номинальной скорости и, предпочтительно, не более на 1% относительно номинальной скорости.

Рулонный материал разделяется для образования свободного переднего конца и свободного заднего конца без прерывания перемещения рулонного материала, например, вызывая локальное удлинение участка рулонного материала, когда рулон был намотан, и новая втулка находится в контакте с рулонным материалом для зацепления с его свободным передним концом, образованным посредством разрывания или разделения рулонного материала, например, с помощью полосы клея. Удлинение может быть достигнуто посредством натяжения рулонного материала с помощью новой намоточной втулки, установленной в люльке, образованной между двумя или четырьмя намоточными валиками.

В конкретном преимущественном варианте выполнения машина для перемотки содержит четыре намоточных валика, образующих первую намоточную люльку между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком, и вторую намоточную люльку между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком; первый намоточный валик и второй намоточный валик образуют зазор, через который проходят намоточные втулки, вокруг которых наматывается рулонный материал, и через который рулонный материал подается к рулону, образующемуся в первой намоточной люльке; намоточные валики расположены и регулируются для выполнения первой части намотки рулона между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком и последней части намотки рулона между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком, при этом третий намоточный валик расположен после зазора, а четвертый валик расположен перед зазором относительно направления перемещения намоточных втулок.

Другие возможные отличительные характеристики и предпочтительные варианты выполнения изобретения описаны ниже со ссылкой на приложенные чертежи и определены в приложенной формуле изобретения, которая образует неотъемлемую часть настоящего описания.

Краткое описание чертежей

Изобретение станет более понятным после изучения приведенного ниже описания и приложенного чертежа, на котором представлен практический не ограничивающий вариант выполнения изобретения. В частности, на чертежах показано следующее.

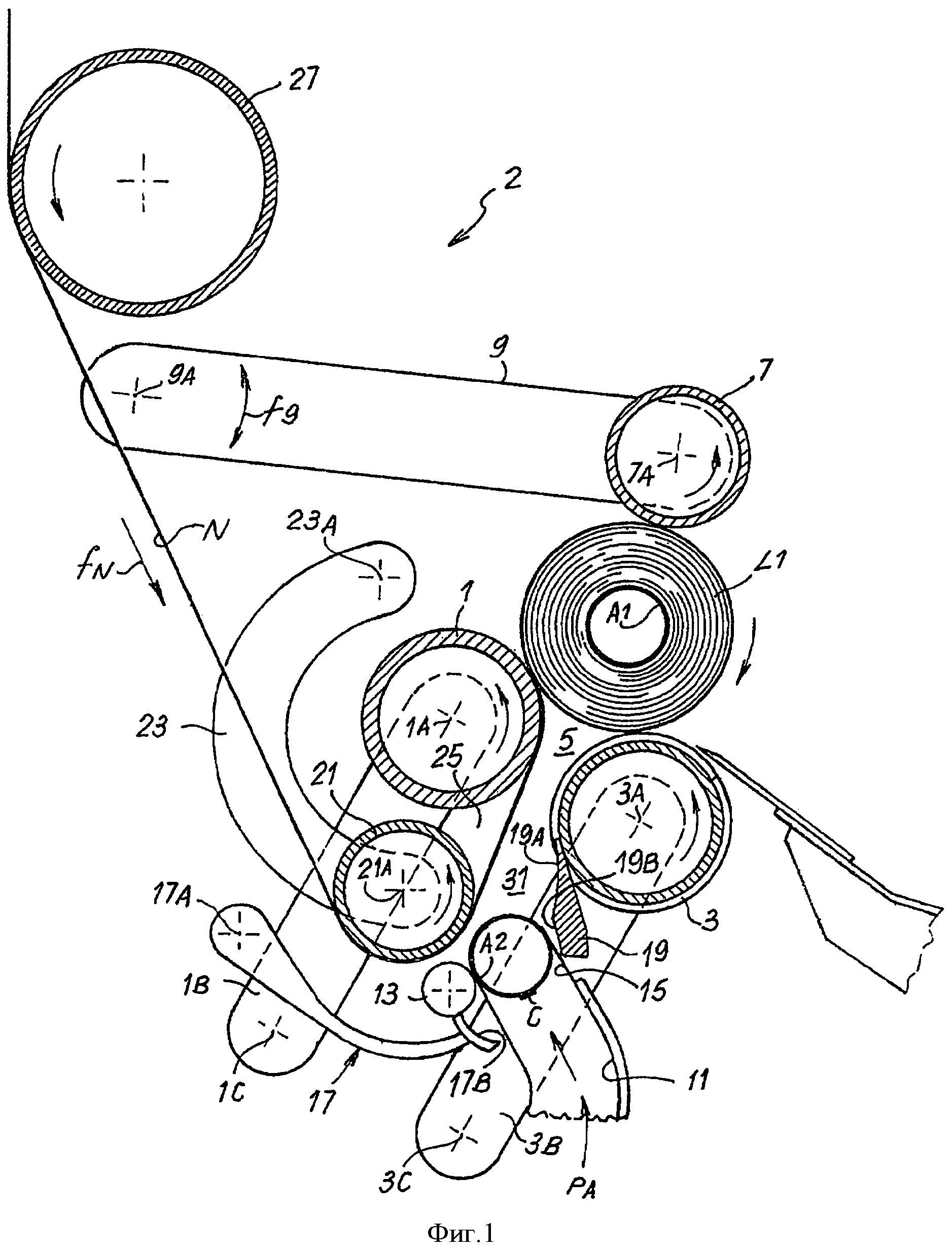

На фиг.1-8 показан первый вариант выполнения машины для перемотки по изобретению; показана последовательность операций, отображающая способ функционирования;

на фиг.9-16 - второй вариант выполнения машины для перемотки по изобретению; показана последовательность операций вышеуказанной машины;

на фиг.17 - схематичный вид машины для перемотки по другому варианту выполнения;

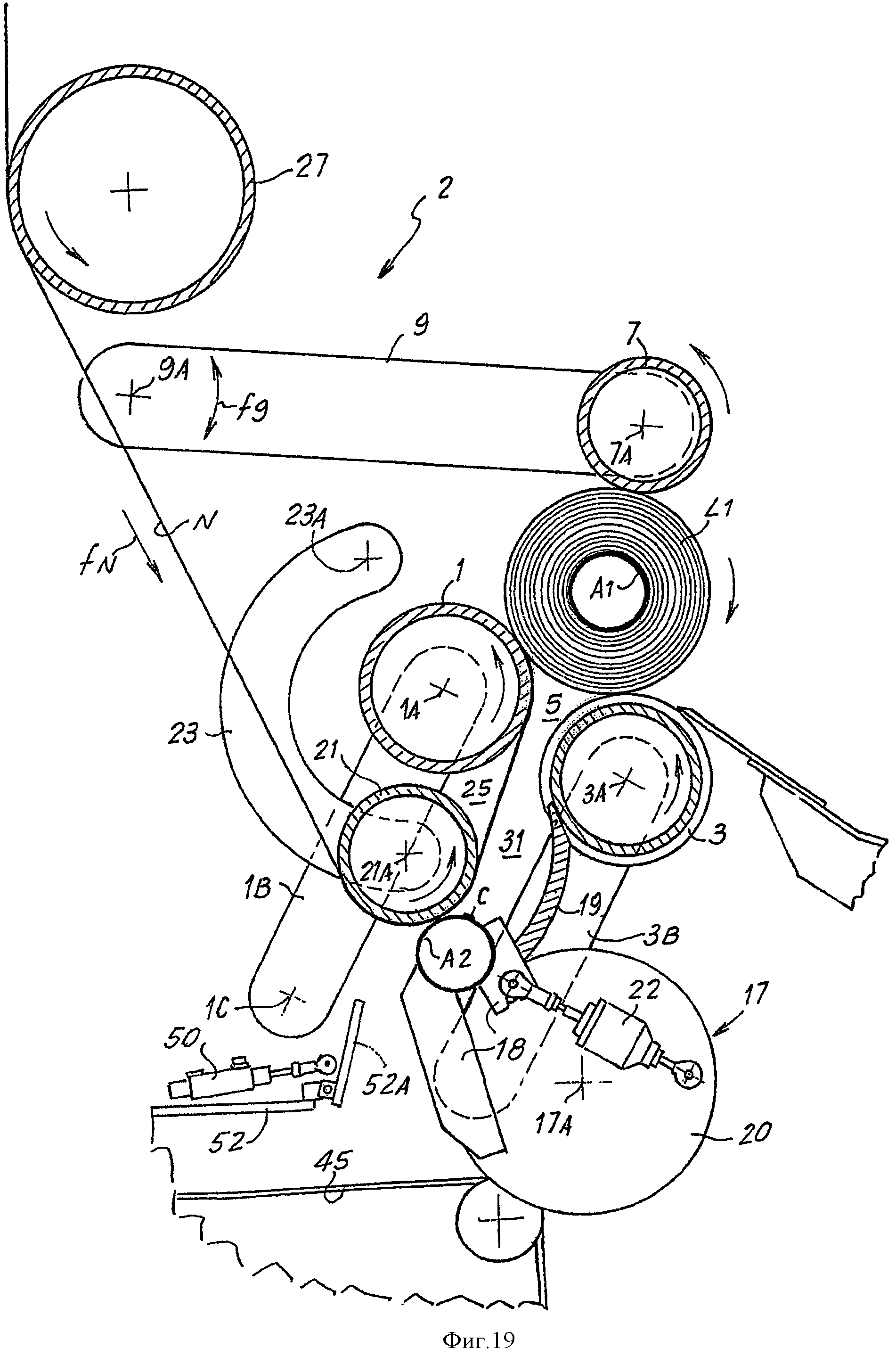

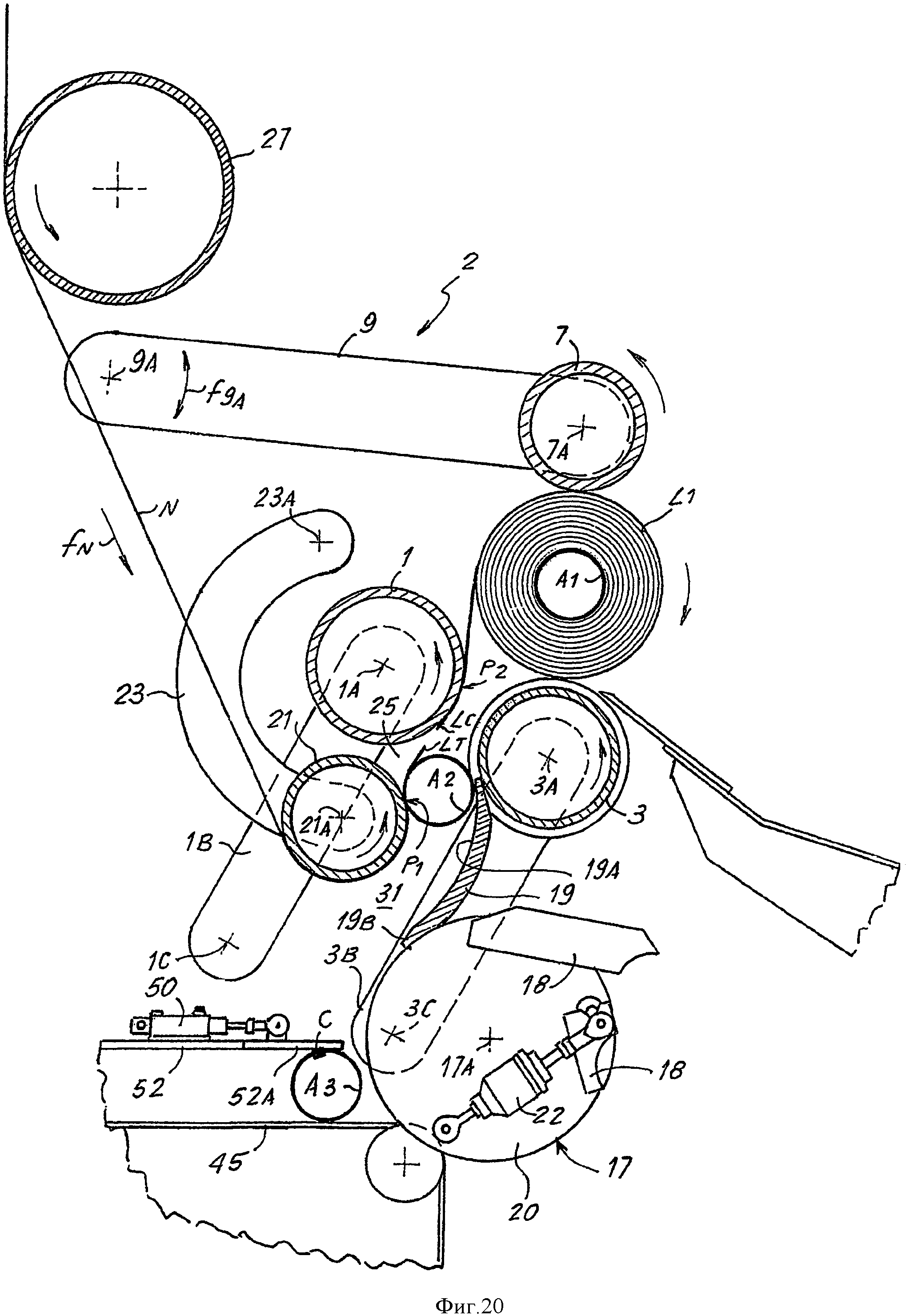

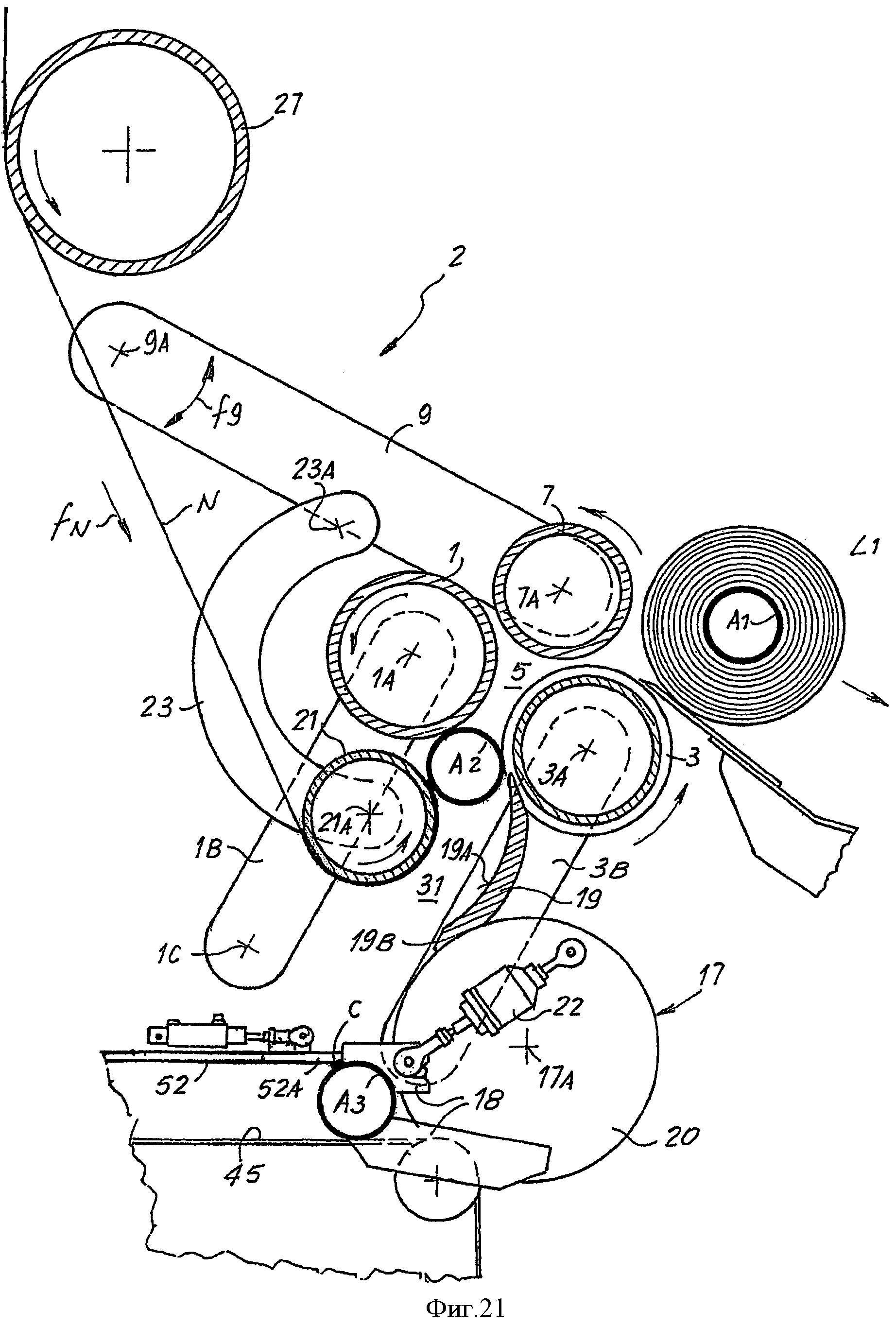

на фиг.18-25 - последовательность операций машины для перемотки из фиг.17;

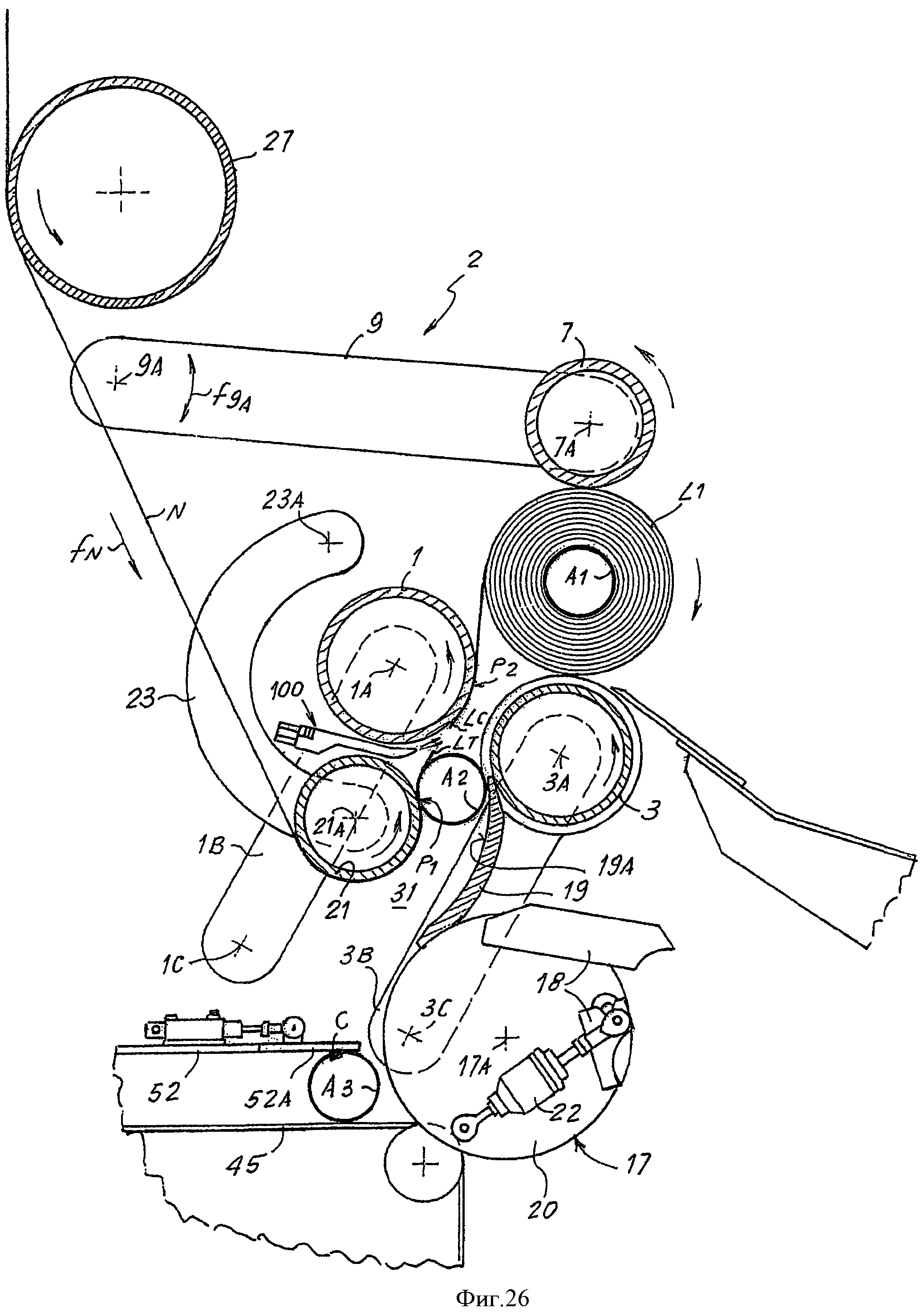

на фиг.26 - другой вариант выполнения машины для перемотки по изобретению;

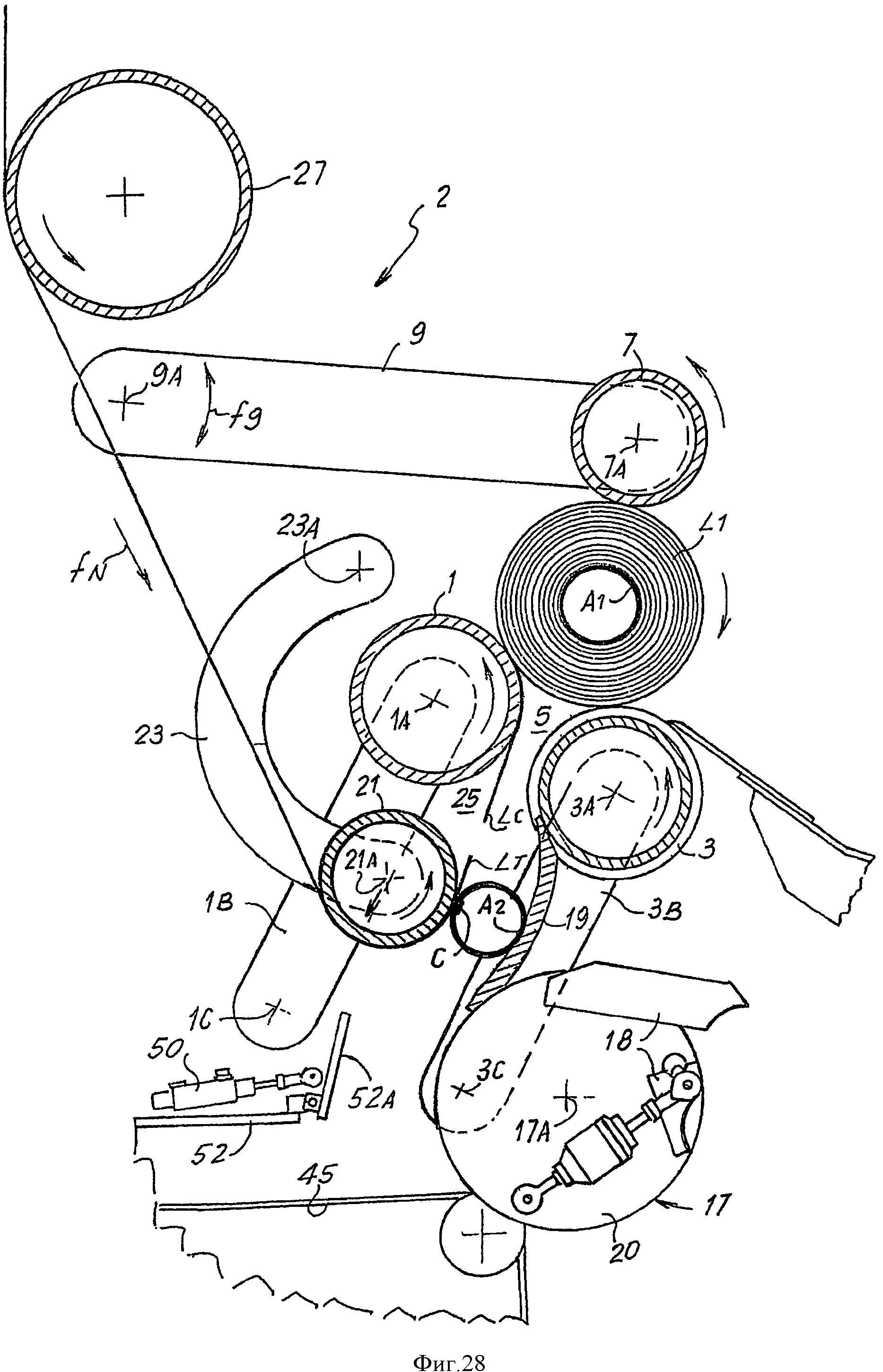

на фиг.27 и 28 - другой вариант выполнения машины для перемотки по изобретению с отличающейся конфигурацией для обеспечения разделения рулонного материала после завершения намотки каждого рулона или лога.

Осуществление изобретения

На фиг.1-8 показаны первый вариант выполнения машины для периферийной перемотки с непрерывной подачей по изобретению и последовательность операций, в частности, этап замены, т.е. выгрузка лога или рулона, намотка которого завершена, и вставление новой намоточной втулки с целью начать образование следующего лога или рулона.

На фиг.1-8 показаны основные элементы машины для перемотки по изобретению, ограниченные до того, что требуется для понимания идей, лежащих в основе изобретения, и работы машины. Конструктивные особенности, вспомогательные узлы и другие компоненты, как таковые, и/или которые могут быть спроектированы по существующему уровню техники, на чертежах не показаны или не описаны подробно; специалисты в этой области техники могут спроектировать эти компоненты на основе опыта и знаний в области машин для производства бумажных изделий.

Вкратце, в варианте выполнения, показанном на фиг.1-8, машина, обозначенная в целом позицией 2, содержит намоточный валик 1 с осью 1А вращения, расположенный рядом со вторым намоточным валиком 3, имеющим ось 3А вращения. Оси 1А и 3А параллельны друг другу. Между двумя намоточными валиками 1 и 3 образован зазор 5 для намотки, через который рулонный материал N подается для намотки вокруг намоточной втулки А1, вокруг которой образуется первый рулон или лог L1. Как станет понятно из приведенного ниже описания, намоточные втулки также проходят через зазор 5 для намотки, поскольку они вставляются в машину перед зазором 5 и завершают прием рулонного материала N, наматываемого вокруг них, когда они находятся в перемоточной люльке, образуемой не только валиками 1 и 3, но также и третьим намоточным валиком 7, расположенным после зазора 5 для намотки. Позиция 7А обозначает ось вращения третьего намоточного валика 7, параллельную осям 1А и 3А первого намоточного валика 1 и третьего намоточного валика 3, соответственно.

В настоящем описании и приложенной формуле изобретения определения «перед» и «после» относятся к направлению перемещения рулонного материала и оси намоточного сердечника, если не определено иначе.

Третий намоточный валик 7 может перемещаться к зазору 5 для намотки и от него. С вышеуказанной целью в некоторых вариантах выполнения третий намоточный валик 7 поддерживается парой плеч 9, шарнирно установленных на оси 9А для поворачивания в направлении двойной стрелки f9.

Перед зазором 5 для намотки, первым намоточным валиком 11 и вторым намоточным валиком 3 расположено устройство 11 подачи втулок, которое может иметь любую пригодную конструкцию.

Намоточные втулки могут поступать с машины для склейки втулок, объединенной с производственной линией для обработки рулонного материала N, в состав которой входит машина 2 для перемотки.

Устройство 11 подачи втулок в этом варианте выполнения определяет траекторию РА подачи втулок, которая заканчивается рядом с первым намоточным валиком 1 и вторым намоточным валиком 3 перед зазором 5 для намотки. В этой области могут быть предусмотрены средства для временного удерживания намоточных втулок. В некоторых вариантах выполнения эти удерживающие средства могут содержать штангу или валик 13 напротив тонкой пластины или группы упругих тонких пластин 15. Траектория РА подачи намоточной втулки продолжается между валиком или штангой 13 и тонкой пластиной (пластинами) 15.

Устройство 11 подачи намоточных сердечников объединено с устройством 17 для вставки намоточных сердечников в направлении зоны образования рулона. В некоторых вариантах выполнения устройство 17 для вставления представляет собой толкатель. В показанном примере варианта выполнения устройство 17 для вставления содержит одно или несколько поворотных плеч, шарнирно поворачивающихся вокруг поворотной оси 17А и образующих толкательный элемент 17В, который взаимодействует с втулками для их вставления в зону намотки, т.е. в намоточную головку машины 2 для перемотки, как будет подробнее описано ниже со ссылкой на последовательность операций, показанную на фиг.1-8.

В некоторых вариантах выполнения между конечным участком устройства 11 подачи и вторым намоточным валиком 3 установлена неподвижная пластина 19, имеющая фасонные поверхности 19А, 19В, назначение которых будет подробно описано ниже.

Перед зазором 5 для намотки, образованным между первым намоточным валиком 1 и вторым намоточным валиком 3, установлен четвертый намоточный валик 21 с осью 21А вращения, по существу, параллельной осям 1А, 3А и 7А первого намоточного валика 1, второго намоточного валика 3 и третьего намоточного валика 7, соответственно. В некоторых вариантах выполнения четвертый намоточный валик 21 поддерживается парой поворотных плеч 23, шарнирно поворачивающихся вокруг поворотной оси 23А. В некоторых вариантах выполнения поворотные плечи 23, поддерживающие четвертый намоточный валик 21, имеют дугообразную форму, как показано на чертеже.

Между первым намоточным валиком 1 и четвертым намоточным валиком 21 образована зона для разрывания рулонного материала, т.е. зона, в которой рулонный материал разрывается для образования свободного заднего конца рулона L1 во время завершающего этапа и свободного переднего конца для начала намотки следующего рулона L2. На практике вышеуказанная зона разрывания может быть образована (или может содержать) зазором или люлькой 25 для разрывания рулонного материала. Как станет понятно ниже, рулонный материал разделяется за счет вставления новой намоточной втулки в этот зазор или люльку 25 для разрывания.

Как показано на фиг.1, во время намотки первого рулона L1 вокруг первой намоточной втулки А1 рулонный материал N подается по стрелке fN вокруг четвертого намоточного валика 21, вокруг первого намоточного валика 1 и наматывается на образующийся рулон L1, который на этом этапе цикла намотки удерживается в намоточной люльке, образуемой тремя намоточными валиками 1, 3 и 7. Ссылочный номер 27 указывает на направляющий валик для направления рулонного материала N, расположенный перед намоточной головкой, образуемой намоточными валиками 1, 3, 7 и 21.

Предпочтительно, скорость подачи рулонного материала N, по существу, является постоянной. По существу, под постоянной скоростью понимается, что она изменяется медленно по отношению к скорости намотки и как результат факторов, которые не зависят от операций, выполняемых компонентами намоточной головки, описанными выше, которые управляются таким образом, что цикл намотки, выгрузка готового рулона, вставление новой втулки и начало новой намотки нового рулона могут выполняться при постоянной скорости подачи рулонного материала к узлу намоточного валика и, в частности, к четвертому намоточному валику 21.

Во время этапа намотки рулона L1, за исключением так называемого этапа замены, который образует переходный этап во время работы машины, периферийная скорость намоточных валиков 1, 3, 7 и 21, по существу, является одинаковой, и все намоточные валики вращаются в одинаковом направлении, как показано стрелками на чертеже. В этом случае, по существу, под одинаковой скоростью понимается скорость, которая может варьироваться в пределах необходимости регулирования плотности намотки и натяжения рулонного материала N между намоточным валиком 21 и намоточным валиком 7, например, для компенсации изменения натяжения, что могло быть вызвано смещением центра рулона, образуемого вдоль траектории между намоточными валиками. В некоторых вариантах выполнения это различие между периферийной скоростью валиков может, как правило, составлять 0,1-1% и, предпочтительно, 0,15-0,5%, например, 0,2-0,3%, при этом понимается, что вышеуказанные значения являются ориентировочными и не ограничивающими.

На фиг.1 рулон L1 в перемоточной люльке 1, 3, 7 был практически получен посредством намотки требуемого количества рулонного материала вокруг первой намоточной втулки А1. Вторая намоточная втулка А2 была установлена в конечной зоне устройства 11 подачи втулок. Ссылочный символ С указывает на линию или группу точек клея, нанесенных на наружную поверхность второй намоточной втулки А2. В некоторых вариантах выполнения клей С наносится в таком месте, что он не вступает в контакт с толкательным элементом 17В устройства 17 для вставления, когда вторая намоточная втулка А2 вставляется в направлении намоточной люльки. Предпочтительно, клей С наносится вдоль непрерывной или прерывистой линии, по существу, параллельно оси намоточной втулки.

На фиг.2 показано начало следующего этапа замены. Вторая втулка А2 входит в контакт с устройством 17 для вставления и постепенно перемещается к желобу 31 для вставления, образованному между четвертым намоточным валиком 21 и неподвижной пластиной 19, точнее поверхностью 19А последней. Эта поверхность 19А предпочтительно имеет вогнутый профиль, по существу, параллельный поверхности намоточного валика 21. Как, в частности, показано на фиг.2, на этом этапе новая намоточная втулка А2 прижимается к четвертому намоточному валику 21, защемляя рулонный материал N между второй намоточной втулкой А2 и цилиндрической поверхностью четвертого намоточного валика 21. Расстояние между поверхностью 19А неподвижной пластины 19 и цилиндрической поверхностью четвертого намоточного валика 21 предпочтительно меньше диаметра намоточной втулки, по меньшей мере, в начальной секции желоба 31, и намоточная втулка принудительно вставляется в желоб 31. Это обеспечивается природой материала, как правило, картона, используемого для изготовления намоточной втулки, что позволяет получить, по существу, упругую диаметральную деформацию. Давление, с которым намоточная втулка А2 проталкивается относительно рулонного материала N и цилиндрической поверхности намоточного валика 21, расположенных напротив нее, создает силу трения между втулкой и поверхностями, с которыми она входит в контакт (поверхность 19А и рулонный материал N, поддерживаемый намоточным валиком 21), что вызывает угловое ускорение второй намоточной втулки А2 за счет разницы в скорости между поверхностью 19А (неподвижной) и рулонным материалом N, который перемещается со скоростью подачи. В результате вторая намоточная втулка А2 начинает катиться по поверхности 19А неподвижной пластины 19 с такой скоростью, что осью намоточной втулки перемещается со скоростью, равной половине скорости подачи рулонного материала. Во время этого перемещения втулка остается в контакте с неподвижной поверхностью 19А неподвижной пластины 19 и с рулонным материалом N, прижимаемым к цилиндрической поверхности четвертого намоточного валика 21. Участок поверхности 19В перед участком поверхности 19А служит в качестве направляющей для ввода намоточной втулки в желоб 31.

На фиг.3 показан следующий этап, на котором вторая намоточная втулка А2, катящаяся по второй части поверхности 19А неподвижной пластины 19, входит в контакт с цилиндрической поверхностью второго намоточного валика 3. Взаимное расстояние между четвертым намоточным валиком 21 и вторым намоточным валиком 3 является переменным, и на этом этапе немного меньше диаметра намоточной втулки А2, поэтому она остается прижатой к двум намоточным валикам 21 и 3 для надлежащего контроля втулки. Конфигурация и положение неподвижной пластины 19 и намоточных валиков 3 и 21 могут выбираться и регулироваться таким образом, чтобы ось четвертого намоточного валика 21 не перемещалась при переключении из состояния, показанного на фиг.1, в состояние, показанное на фиг.3.

Участок 19А поверхности неподвижной пластины 19 предпочтительно является вогнутым и имеет такие форму и положение, что пространство, доступное для перемещения, является достаточно ограниченным для поддержания взаимного воздействия частей 21, 19 машины.

В результате перемещения вперед за счет прокатывания втулки по неподвижной пластине 19 в положение, показанное на фиг.3, намоточная втулка А2 начинает катиться к внутренней стороне люльки 25, образованной между четвертым намоточным валиком 21 и первым намоточным валиком 1. В результате взаимодействия между намоточной втулкой А2 и валиком 21 с одной стороны и поверхностью 19А неподвижной пластины 19 с другой стороны перемещение вперед втулки А2 за счет прокатывания остается регулируемым.

Перемещение второй намоточной втулки А2 к люльке для разрывания и в саму люльку, образованную между намоточными валиками 1 и 21, вызывает деформирование траектории рулонного материала N. На фиг.1 и 2, фактически, траектория рулонного материала N является прямолинейной и касательной к намоточным валикам 1 и 21. Однако в результате перемещения второй намоточной втулки А2 рулонный материал вдавливается внутрь люльки 25 для разрывания с последующим увеличением длины траектории рулонного материала между точкой защемления рулонного материала втулкой А2 у четвертого намоточного валика 21 и точкой соприкосновения рулонного материала N с первым намоточным валиком 1. Это удлинение траектории вызывает упругое удлинение рулонного материала, поскольку скорость намоточных валиков 1 и 21 остается, по существу, постоянной и равной скорости подачи перемещения рулонного материала N.

При дальнейшем прокатывании намоточная втулка А2 и, следовательно, удлинении траектории рулонного материала N последний достигает состояния максимального удлинения и разрывается, образуя задний конец LC первого рулона L1, образованного вокруг первой намоточной втулки А1, и передний конец LT начала намотки второго рулона L2 вокруг второй намоточной втулки А2. В результате прокатывания и перемещения второй намоточной втулки А2 линия С клея, нанесенная на наружную поверхность второй намоточной втулки А2, на этом этапе оказывается в той зоне, где рулонный материал защемляется между второй намоточной втулкой А2 и четвертым намоточным валиком 21. Таким образом, начальный участок, заканчивающийся у переднего конца LT рулонного материала N, разорванного из-за описанного выше удлинения, крепится ко второй намоточной втулке А2.

На следующей фиг.4 вторая намоточная втулка А2 продолжает перемещение вперед, теряя контакт с неподвижной пластиной 19, и приходит в контакт с первым намоточным валиком 1. На этой стадии вторая намоточная втулка А2 находится в намоточной люльке, образуемой тремя валиками 1, 3, 21. Поскольку на этом этапе три валика вращаются, по существу, с одинаковой угловой скоростью, втулка А2 остается в этом положении, вращаясь вокруг собственной оси, так что вокруг нее образуется одна или несколько петель намоточного материала. Время пребывания второй намоточной втулки А2 в положении, показанном на фиг.4, может контролироваться простым регулированием периферийной скорости намоточных валиков 1, 3 и 21. Вторая намоточная втулка А2 будет оставаться, по существу, в этом положении без перемещения до тех пор, пока периферийная скорость намоточных валиков 1, 3 и 21 остается одинаковой. Следующее перемещение достигается, например, за счет уменьшения скорости второго намоточного валика 3, как описано ниже. Имеется возможность задать требуемое количество рулонного материала N, которое наматывается вокруг намоточной втулки А2 посредством удерживания последней и второго рулона L2, который образуется вокруг нее в намоточной люльке 1, 3, 21 в течение заданного времени.

На фиг.5 показан следующий этап цикла намотки. Вторая намоточная втулка А2, на которой образуется второй лог или рулон L2, должна перемещаться с участка перед зазором 5 на участок за вышеуказанным зазором, т.е. из перемоточной люльки, образованной первым намоточным валиком 1, вторым перемоточным валиком 3 и четвертым намоточным валиком 21, к намоточной люльке и в саму люльку, образованную первым намоточным валиком 1, вторым перемоточным валиком 3 и третьим намоточным валиком 7.

С вышеуказанной целью, как видно из фиг.5, первый намоточный валик 1 и второй намоточный валик 3 перемещаются друг от друга регулируемым образом согласно скорости перемещения намоточной втулки А2 и скорости подачи рулонного материала N. Причина состоит в том, что чем выше скорость подачи рулонного материала, тем выше скорость, с которой увеличивается диаметр второго рулона L2, образующегося вокруг второй намоточной втулки А2. Кроме того, чем ниже скорость перемещения втулки А2, тем больше увеличивается диаметр второго рулона L2. Как указано выше, перемещение вперед втулки А2 и рулона L2 во время намотки вокруг нее достигается посредством изменения периферийной скорости намоточных валиков. В частности, в показанном варианте второй намоточный валик 3 замедляет скорость, так что вторая намоточная втулка А2 начинает прокатываться через зазор 5 для перемотки со скоростью перемещения оси втулки А2, равной половине разницы между периферийными скоростями первого намоточного валика 1 и второго намоточного валика 3.

С учетом того, что на намоточную втулку было намотано некоторое количество рулонного материала N и что вокруг нее уже частично образован рулон или лог L2, расстояние между намоточными валиками 1, 3 увеличивается для обеспечения прохода образуемого нового рулона L2.

В некоторых предпочтительных вариантах выполнения изобретения, как показано, взаимное расстояние, т.е. перемещение друг от друга осей 1А и 3А первого намоточного валика 1 и второго намоточного валика 3 выполняется посредством симметричного и синхронного перемещения намоточных валиков 1 и 3. С вышеуказанной целью каждый из намоточных валиков 1 и 3 поддерживается парой плеч, обозначенных на чертеже, соответственно, позициями 1В и 3В. Плечи 1В и 3В шарнирно поворачиваются вокруг поворотных осей 1C и 3C. Соответствующие исполнительные механизмы, не показанные на чертеже, например, в виде электродвигателя с электронным управлением, обеспечивают перемещение валиков друг от друга и обратно. Подобные исполнительные механизмы также могут использоваться для регулирования перемещений осей 7А и 21А других перемоточных валиков 7 и 21.

В то время как втулка А2 со вторым рулоном L2, образующимся вокруг нее, перемещается через зазор 5 для намотки из-за разницы в периферийной скорости первого намоточного валика 1 и второго намоточного валика 3, четвертый намоточный валик 21 смещается вперед за счет поворачивания пары плеч 23 вокруг поворотной оси 23А, способствуя перемещению втулки А2 и рулона L2 через зазор 5 для намотки. Таким образом, во время всего этого этапа цикла намотки новый рулон L2, образующийся вокруг второй намоточной втулки А2, постоянно остается в контакте с тремя валиками 1, 3, 21.

Постепенное перемещение вперед второй намоточной втулки А2 и второго рулона L2 через зазор 5 для намотки (фиг.6) приводит второй рулон L2 в контакт с цилиндрической поверхностью третьего намоточного валика 7, который тем временем переместился ближе к зазору 5 для намотки, после того как первый рулон L1 был выгружен из намоточной люльки, образованной намоточными валиками 1, 3 и 7, как можно видеть последовательно на фиг.3 и 4. Это перемещение с целью выгрузки выполняется, по существу, известным образом за счет регулирования периферийных скоростей намоточного валика 3 и/или намоточного валика 7, так чтобы периферийная скорость намоточного валика 7 временно превышала периферийную скорость намоточного валика 3.

Поскольку последний в любом случае замедляет скорость, чтобы обеспечить прохождение второй намоточной втулки А2 через зазор 5 для намотки, можно было бы поддерживать постоянную периферийную скорость третьего намоточного валика 7. Однако для увеличения скорости выгрузки рулона L1, образованного во время предыдущего цикла, можно также увеличить скорость намоточного валика 7, обеспечивая большее различие между периферийной скоростью намоточного валика 7 и периферийной скоростью намоточного валика 3. Ускорение третьего намоточного валика 7 также создает дополнительное преимущество натяжения рулонного материала N перед этапом разрывания или разделения (фиг.3), если вышеуказанное ускорение возникает немного раньше этапа вставления второй намоточной втулки А2 в люльку 25 для разрывания.

Возвращаясь к фиг.6, можно заметить, что в этот момент вторая намоточная втулка А2 с рулоном L2, который образуется вокруг нее, контактирует сразу же со всеми четырьмя намоточными валиками 1, 3, 7 и 21.

Цикл намотки продолжается с поддержанием разницы в периферийной скорости между намоточным валиком 1 и намоточным валиком 3 до тех пор, пока новая втулка А2 не будет полностью расположена в намоточной люльке, образованной валиками 1, 3, 7, как показано на фиг.7. Этот последующий этап перемещения второй намоточной втулки А2 от средней линии зазора 3 для намотки внутрь намоточной люльки 1, 3, 7 завершается после перемещения второго рулона L2, образуемого с помощью четвертого намоточного валика 21, который может вернуться в исходное положение, соответствующее положению на фиг.1, как видно на фиг.7, где также показана третья намоточная втулка A3, расположенная в устройстве 11 подачи для начала следующего цикла переключения.

На фиг.8 показан заключительный этап намотки второго рулона L2 вокруг второй втулки А2, т.е. этап, на котором машина находится в таком же положении, как и положение, показанное на фиг.1.

Конфигурация частей машины для перемотки, показанной на фиг.1-8, такова, что траектория, по которой следует центр намоточных втулок A1, A2 от момента, когда они приходят в контакт с двумя валиками 1, 3, до момента, когда начинается выгрузка рулона между валиками 3 и 7 и он теряет контакт с валиком 1, по существу, является прямолинейной. Это обеспечивает более равномерную намотку и облегчает использование упоров, которые могут быть вставлены с противоположных концов намоточных втулок для улучшения управления вращением и перемещением вперед втулки и рулона во время цикла намотки, посредством комбинации способа периферийной намотки с осевой или центральной намоткой, как описано, например, в документе US 7775476 и в публикации US-A-2007/0176039.

На фиг.9-16 показан модифицированный вариант выполнения машины для перемотки по изобретению. Такие же ссылочные номера обозначают части, которые идентичны или эквивалентны частям, описанным со ссылкой на фиг.1-8, и не будут описываться повторно. В этом варианте выполнения ось 21А четвертого намоточного валика 21 удерживается, по существу, в фиксированном положении, так что новая намоточная втулка А2 выполняет часть перемещения (фиг.13 и 14), сохраняя контакт только с первым и вторым намоточными валиками 1 и 3, а не с тремя намоточными валиками. Это создает, по существу, единственное различие между вариантом выполнения из фиг.9-16 и вариантом выполнения из фиг.1-8, в то время как способ, с помощью которого разрывается рулонный материал, остается в двух случаях, по существу, одним и тем же.

Вариант выполнения на фиг.9-16 имеет более упрощенную конструкцию и регулирование, поскольку отсутствует необходимость выполнения циклического поворотного перемещения четвертого намоточного валика 21 вокруг поворотной оси 23А плеч 23, что позволяет получить более простую и дешевую конфигурацию. Начальная часть намотки выполняется в контакте только с двумя намоточными валиками, т.е. валиками 1 и 3, как и в стандартных машинах.

На фиг.17 показан другой вариант выполнения машины для перемотки по изобретению, работа которой показана на фиг.18-25. На фиг.17-25 идентичные номера обозначают части, которые являются идентичными или соответствующими частям, показанным на фиг.1-16.

Машина 2 для перемотки из фиг.17-25 отличается от машины для перемотки из фиг.1-8, главным образом, за счет различной конструкции устройства подачи намоточных втулок и устройства 17 для вставления и за счет различной формы неподвижной пластины 19. Способ работы машины может быть, по существу таким же, как и способ, описанный со ссылкой на фиг.1-8, или способ, описанный со ссылкой на фиг.9-16. Последовательные фиг.18-25 показывают способ работы, соответствующий способу из фиг.1-8, т.е. способ, в котором четвертый намоточный валик 21 перемещается циклически во время образования каждого рулона или лога из рулонного материала, при этом рулон или лог L1, L2 всегда находится в контакте по меньшей мере с тремя намоточными валиками.

На фиг.17 показано несколько компонентов машины для перемотки, не показанных на фиг.1-6, и, в частности, система транспортирования намоточных втулок к намоточной головке, узел склеивания втулок и перфоратор для перфорирования рулонного материала N, по существу, по равноудаленным поперечным линиям перфорации, которые делят материал на листы, отделяемые в момент разрывания по линии перфорации.

В показанном примере намоточные втулки транспортируются вниз под действием собственного веса по направленному вниз желобу 41 с помощью транспортерной ленты 42, на которую намоточные втулки А поступают, например, с не показанного узла склеивания втулок. Поворотное распределительное устройство 43 забирает по отдельности втулки А, поступающие с направленного вниз желоба 41, и транспортирует их к транспортеру 45, который перемещает отдельные намоточные втулки A, A1, A2 через узел 47 нанесения клея. Втулки А, A1, A2 могут транспортироваться к узлу 47 для нанесения клея любым другим пригодным способом.

В этом варианте выполнения узел 47 нанесения клея содержит подвижный элемент 49 для подъема клея из расположенного ниже контейнера 51. Клей наносится во время перемещения намоточной втулки А транспортером 45 по траектории, образуемой верхней ветвью транспортера 45 и противоположной поверхностью 52, концевая часть 52А которой перемещается исполнительным механизмом 50 для обеспечения возможности захватывания отдельных втулок устройством 17 вставления. Для более тщательного и точного нанесения клея транспортер 45 управляется с целью временной остановки втулки А над подвижным элементом 49, который поднимается для нанесения линии клея на цилиндрическую поверхность временно остановленной намоточной втулки. Линия может быть непрерывной или прерывистой линией, например, состоящей из выровненных точек клея, расположенных приблизительно параллельно оси намоточной втулки. После потери контакта подвижного элемента с поверхностью намоточной втулки последняя снова начинает перемещаться к намоточной люльке.

Конструкция узла нанесения клея такого типа, по существу, известна и не будет описываться подробно. Клей С также может наноситься с помощью узлов для нанесения клея других типов, известных специалистам в этой области техники. Кроме того, следует отметить, что в показанном примере узел для нанесения клея установлен на ползуне 47А, положение которого может регулироваться по двойной стрелке f47 вдоль направляющих 47В. Это регулирование используется для того, чтобы линия клея, которая наносится на намоточные втулки, находилась в наиболее пригодном угловом положении, когда намоточная втулка приходит в контакт с рулонным материалом N.

Намоточные втулки с нанесенным клеем С забираются по отдельности устройством 17 для вставления, которое в этом варианте выполнения содержит захват 18, поддерживаемый элементом 20, вращающимся вокруг оси 17А. Исполнительный механизм 22 открывает и закрывает захват для захватывания отдельных втулок из узла для нанесения клея и их вставления в желоб 31, образованный между неподвижной пластиной 19 и четвертым намоточным валиком 21. Для обеспечения захватывания отдельных втулок А захватом 18 устройства 17 для вставления исполнительный механизм 50 поднимает концевую часть 52А противоположной поверхности 52.

В варианте выполнения из фиг.17-25 неподвижная пластина 19 имеет вогнутую поверхность 19А, которая имеет большую длину, чем поверхность, показанная в вариантах выполнения из фиг.1-16. В этом случае поверхность 19А также имеет, по существу, цилиндрическую форму, приблизительно концентричную с четвертым намоточным валиком 21, когда последний находится в положении, показанном на фиг.18. Таким образом, желоб 31 образован, по существу, с постоянным сечением и предпочтительно немного меньшим, чем диаметр намоточных втулок А. Исходное положение намоточного валика 21 и/или неподвижной пластины 19 может быть изменено в зависимости от диаметра используемых намоточных втулок.

На фиг.17 также показан узел 53 перфорирования для выполнения поперечных перфорированных линий в рулонном материале N. Узел 53 перфорирования может содержать поперечину 54 с неподвижным контр-ножом 55, взаимодействующим с валиком 56, снабженным некоторым количеством перфорационных ножей 57. Узел перфорирования, по существу, известен и поэтому его подробное описание не приводится.

На последовательных фиг.18-25 аналогично последовательным фиг.1-8 показана работа машина для перемотки по варианту выполнения из фиг.17. Поскольку различные элементы и компоненты машины являются эквивалентными и действуют аналогично элементам и компонентам по варианту выполнения из фиг.1-8, цикл намотки не будет описываться повторно и будет понятным из предыдущего описания и фиг.18-25. Следует отметить, что отличающаяся форма поверхности 19А неподвижной пластины 19 обеспечивает (фиг.19, 20) такое же функционирование, как и описанное со ссылкой на фиг.2. и 3. Вторая втулка А2, вставляемая устройством 17 для вставления в желоб 31, образуемый поверхностью 19А и четвертым намоточным валиком 21, прижимается к намоточному валику 21, так что рулонный материал N защемляется между втулкой А2 и четвертым намоточным валиком 21. Втулка увеличивает скорость за счет силы трения, создаваемой в точке контакта с рулонным материалом N и с поверхностью 19А неподвижной пластины 19, и начинает катиться со скоростью перемещения, равной половине скорости подачи рулонного материала N, в люльку 25 для разрывания (фиг.20). На этом этапе клей С вынуждает рулонный материал N приклеиваться к новой вставке А2 и вызывает удлинение траектории рулонного материала, который толкается вставкой А2 в люльку 25 для разрывания и вызывает разрывание рулонного материала N по линии перфорации, образуемой перфоратором 53, между зоной Р1 защемления (между намоточным валиком 21 и втулкой А2) и контактной зоной Р2 между рулонным материалом N и первым намоточным валиком 1.

Для облегчения разрывания рулонного материала цилиндрическая наружная поверхность первого намоточного валика 1 может быть снабжена покрытием (непрерывным или прерывистым, например, кольцевыми полосами) из материала с высоким коэффициентом трения, так называемым «захватом», для увеличения коэффициента трения между рулонным материалом N и намоточным валиком 1. Аналогичное покрытие может быть предусмотрено на других намоточных валиках 3, 7 и 21 для захватывания рулонного материала N и, следовательно, более эффективной передачи усилия поддержания вращения наматываемого рулона L1, L2. Поверхность 19А, 19В неподвижной пластины может иметь непрерывное или частичное покрытие из материала с высоким коэффициентом трения. В других вариантах выполнения одна или несколько механических частей (валики и неподвижная пластина), которые приходят в контакт с рулонным материалом, могут иметь механически обработанные поверхности контакта с рулонным материалом с целью получения высокого коэффициента трения, например, используя обработку, которая увеличивает их шероховатость. Аналогичное покрытие или обработка могут быть предусмотрены в вариантах выполнения из фиг.1-16.

Передний конец LT для нового рулона L2 и задний конец LC для рулона или лога L1 образуются аналогично тому, что было описано выше.

Машина из фиг.17 также может быть снабжена намоточным валиком 21, который удерживается в неподвижном состоянии во время цикла намотки, который будет выполняться в вышеуказанном случае аналогично тому, что было представлено на фиг.9-16.

На фиг.26 показан модифицированный вариант выполнения машины для перемотки по изобретению. В этом варианте выполнения между валиками 1 и 21 расположена система 100 продувки. В некоторых вариантах выполнения система 100 продувки содержит некоторое количество сопел, предпочтительно выровненных в направлении, по существу, параллельном осям валиков 1 и 21. Продувочные сопла создают ряд воздушных струй на поверхности рулонного материала N, обращенной к валикам 1 и 21. Струя воздуха может способствовать разрыванию рулонного материала. Аналогичная система продувки могла бы быть предусмотрена в варианте выполнения, показанном на фиг.1-16.

Сопла системы 100 продувки могут управляться для создания струи воздуха, синхронизированной с перемещением намоточной втулки внутрь люльки 25 для разрывания.

В вариантах выполнения на фиг.1-26 разделение или разрывание рулонного материала по завершении намотки обеспечивается за счет удлинения траектории рулонного материала N между валиками 1 и 21 в результате перемещения намоточной втулки к люльке 25 для разрывания. На фиг.27 и 28 показан ограниченный до этапа разрывания рулонного материала другой способ удлинения траектории материала на участке между валиками 21 и 1. В этом варианте выполнения расстояние между центрами валиков 1 и 21 является регулируемым. Предпочтительно, валик 1 имеет фиксированную ось 1А вращения, в то время как валик 21 имеет подвижную ось 21А вращения для перемещения от оси 1А валика 1. Когда намоточная втулка А2 приходит в контакт с рулонным материалом N, защемляя его между втулкой и поверхностью валика 21, расстояние между центрами двух валиков 1 и 21 может быть быстро и временно увеличено, что приводит к удлинению участка рулонного материала между двумя валиками и тем самым к его разделению. Затем два валика снова могут быть перемещены близко друг к другу, и при необходимости валик 21 может выполнять перемещение для сопровождения новой намоточной втулки А2 к зазору 5, как описано выше.

Во всех вариантах выполнения клей С наносится на намоточные втулки A1, A2 таким образом, чтобы он был расположен в наиболее благоприятном угловом положении для приклеивания свободного переднего конца рулонного материала к намоточной втулке. На практике угловое положение линии С клея регулируется таким образом, чтобы она находилась как можно ближе к перфорированной линии, которая разрушается из-за удлинения траектории рулонного материала между валиками 1 и 21.

Намоточные втулки A1, A2 могут состоять из картонных, бумажных или пластиковых трубок или трубок из другого материала, которые впоследствии разрезаются, когда соответствующий рулон или лог разделяется на небольшие рулоны. В других вариантах выполнения намоточные втулки образуются из сердечников, которые извлекаются из готовых рулонов или логов и затем используются повторно для намотки следующих рулонов или логов.

Следует понимать, что на чертеже показан только пример, который предназначен исключительно для практической демонстрации изобретения и может варьироваться по форме и компоновке без отклонения от объема идеи, лежащей в основе изобретения. Ссылочные номера в приложенной формуле изобретения предназначены для облегчения чтения формулы изобретения со ссылкой на описание и чертеж и не ограничивают объем защиты формулы изобретения.

Реферат

Изобретение относится к области производства рулонов из рулонного материала. Машина для перемотки содержит намоточную люльку. Люлька образована тремя валиками и содержит четвертый намоточный валик. Четвертый и первый намоточные валики образуют люльку, в которой рулонный материал проталкивается намоточной втулкой для начала цикла намотки. При намотке разделение рулонного материала происходит без необходимости регулирования механических частей. При осуществлении способа намотки устанавливают валики, образующие зазор для намотки. Наматывают материал вокруг первой втулки. Разделяют материал. Начинают намотку вокруг второй втулки. Разделение материала производят за счет удлинения траектории материала между первым намоточным валиком и предыдущим валиком. Обеспечивается возможность простой эффективной и регулируемой замены в конце намотки рулона и в начале намотки нового рулона. 6 н. и 35 з.п. ф-лы, 28 ил.

Формула

- установка первого намоточного валика и второго намоточного валика, образующих зазор для намотки, через который проходят намоточные втулки и рулонный материал;

- намотка заданного количества рулонного материала вокруг первой намоточной втулки для образования первого рулона;

- разделение рулонного материала после намотки первого рулона и начало намотки второго рулона вокруг второй намоточной втулки,

отличающийся тем, что рулонный материал разделяют за счет удлинения траектории рулонного материала между первым намоточным валиком и другим валиком, расположенным перед первым намоточным валиком относительно направления перемещения рулонного материала, вокруг которых направляется рулонный материал.

- установку за зазором для намотки третьего намоточного валика, образующего намоточную люльку с первым намоточным валиком и вторым намоточным валиком;

- установку перед зазором для намотки четвертого намоточного валика, образующего с первым намоточным валиком люльку для разделения рулонного материала;

- подачу рулонного материала вокруг четвертого намоточного валика и первого намоточного валика через зазор для намотки и к намоточной люльке и намотку указанного рулонного материала вокруг первой намоточной втулки в намоточной люльке для образования первого рулона;

- защемление рулонного материала между второй намоточной втулкой и четвертым намоточным валиком за счет перемещения второй втулки по четвертому намоточному валику.

- удерживание второй намоточной втулки между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком для наматывания первой части заданного количества рулонного материала на вторую намоточную втулку;

- постепенное перемещение второй намоточной втулки и второго рулона, который образуется вокруг нее, через зазор для намотки и в намоточную люльку, образованную первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком, при этом продолжают намотку рулонного материала вокруг второй намоточной втулки;

- завершение намотки второго рулона в намоточной люльке.

а) подача намоточной втулки ко второй намоточной люльке;

б) крепление переднего конца рулонного материала к намоточной втулке;

в) намотка части рулона из рулонного материала, удерживая при этом намоточную втулку во второй намоточной люльке, перемещение намоточной втулки к первой намоточной люльке;

г) завершение намотки рулона из рулонного материала в первой намоточной люльке;

д) разделение намоточного материала, тем самым образуя передний конец рулонного материала, и выгрузка рулона из рулонного материала из первой намоточной люльки;

е) повторение этапов (а)-(д) без прерывания перемещения рулонного материала.

Комментарии