Устройство для транспортировки листов и включающее его устройство формирования изображения - RU2407693C2

Код документа: RU2407693C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для транспортировки листов, предназначенному для принтера, факсимильного аппарата, копировальной машины или многофункционального периферийного устройства, имеющего множество функций, и также относится к устройству формирования изображения, включающему устройство для транспортировки листов.

Описание предшествующего уровня техники

Существуют различные устройства формирования изображения, включая устройства электрофотографического типа, офсетного типа и струйного типа, которые традиционно используются. Например, обычное электрофотографическое устройство формирования цветного изображения включает множество фоточувствительных барабанов, расположенных на прямой линии (именуемых как "тандемный тип") или расположенных по круговому маршруту (именуемых как "вращательный тип").

Среди традиционно используемых способов переноса изображения, способ прямого переноса изображения тонера от фоточувствительного барабана листу именуется как "способ прямого переноса". Способ переноса изображения тонера от фоточувствительного барабана на промежуточный элемент переноса и затем переноса изображения тонера от промежуточного элемента переноса на лист именуется как "способ промежуточного переноса".

По сравнению с офсетными печатными машинами современные электрофотографическое устройства формирования изображения выгодны тем, что они не требуют печатных форм и, предпочтительно, используются для услуг печати по требованию, согласно которой может быть гибко изготовлено небольшое количество печатного материала. Однако для достижения ожидаемых целей устройства формирования изображения, специализированные для услуг печати по требованию, должны иметь высокие рабочие характеристики, пригодные для услуг печати по требованию. В этом отношении, точность позиционирования изображения на листе является важным фактором, который должен быть удовлетворен. Например, в устройстве формирования изображения, конфигурированном для выполнения двусторонней печати, точность позиционирования изображения включает точность регулировки положения между изображениями, сформированными на лицевой и оборотной страницах.

Положение в направлении транспортировки листов, положение в направлении, перпендикулярном направлению транспортировки листов, коэффициент увеличения изображения и величина перекоса листа являются типичными факторами, влияющими на положение изображения, сформированного на листе. Таким образом, устранение разностей в этих факторах является ключом для достижения удовлетворительного уровня точности позиционирования.

Например, устройство формирования изображения может выполнять электрическое управление для устранения разностей положения подачи листов и увеличения изображения. Однако коррекция перекоса листа с использованием электрического управления является затруднительной. Например, для коррекции положения подаваемого листа устройство может осуществлять электрическое управление моментом времени излучения/положением лазерного луча на основе сигнала изображения, подаваемого к фоточувствительному барабану. Например, для коррекции увеличения изображения устройство может осуществлять электрическое управление диапазоном излучения лазерного луча, испускаемого к фоточувствительному барабану.

С другой стороны, для коррекции перекоса листа возможно электрическое определение величины перекоса транспортируемого листа и электрическое формирование наклонного изображения, соответствующего наклонному листу, таким образом, чтобы корректировать положение изображения относительно листа. Однако когда устройство формирования изображения может корректировать отклонение изображения для каждого листа при формировании цветного изображения с тремя или четырьмя цветами, накладывающимися друг на друга, девиации соответствующих цветов в точечной структуре могут изменять оттенок изображения на каждом листе в зависимости от величины перекоса листа. Кроме того, требуется относительно долгое время для вычисления отклонения изображения. Таким образом, производительность устройства значительно уменьшается. Таким образом, требуется соответствующий механизм или устройство для механической коррекции перекоса листа.

Механизмы коррекции перекоса приблизительно классифицируются на следующие типы (или группы).

Механизм коррекции перекоса, принадлежащий к общему типу, включает пару совмещающих роликов, расположенных впереди по ходу от узла переноса, которые могут устранять величину перекоса транспортируемого листа (материала для переноса), вызывая столкновение передней кромки листа с зоной контакта совмещающих роликов в остановленном состоянии. Этот тип механизма коррекции перекоса избыточно подает лист после того, как передняя кромка листа достигает зоны контакта совмещающих роликов. Таким образом, в то время как транспортируемый лист деформируется в форму петли, передняя кромка листа может выравниваться вдоль зоны контакта совмещающих роликов для устранения перекоса.

Механизм коррекции перекоса, принадлежащий другому типу, включает вычислительный блок, конфигурированный для вычисления перекоса листа на основе обнаруженного отклонения передней кромки листа, и два независимых ведущих ролика, расположенных в направлении, перпендикулярном направлению подачи листов. Этот тип механизма коррекции перекоса независимо изменяет скорость транспортировки каждого ведущего ролика согласно вычисленной величине перекоса листа, таким образом вызывая поворот листа в заданном направлении для устранения перекоса.

Кроме того, механизм коррекции перекоса, принадлежащий еще одному типу, включает контрольную поверхность, проходящую по направлению подачи листов, и скошенные ролики, наклонно транспортирующие лист к контрольной поверхности. Контрольная поверхность вызывает изменение ориентации (уменьшение величины перекоса) транспортируемого листа при регулировании положения боковой кромки транспортируемого листа.

Примерный механизм коррекции перекоса, конфигурированный для коррекции ориентации листа при регулировании боковой кромки листа при помощи контрольной поверхности, описан ниже со ссылками на чертежи.

На фиг.23А и 23В показан узел коррекции перекоса при взгляде в направлении транспортировки листов, согласно которому лист перемещается от передней стороны к задней стороне чертежа. Узел коррекции перекоса включает ролик 32 коррекции перекоса и нажимной ролик 34, которые могут совместно удерживать лист S и наклонно подавать лист S к контрольной поверхности 311 контрольного направляющего узла 31. После того как лист S сталкивается с контрольной поверхностью 311, ролик 32 коррекции перекоса и нажимной ролик 34 вызывают поворот листа S для изменения его ориентации (уменьшения перекоса) и начала движения прямо вдоль контрольной поверхности 311.

Как показано на фиг.23А, когда боковая кромка листа S наклонно подана между роликом 32 коррекции перекоса и нажимным роликом 34, лист S направляется верхней направляющей 312 и нижней направляющей 313 направляющего узла 31. Верхняя направляющая 312 и нижняя направляющая 313 предотвращают деформацию листа S. Способ коррекции перекоса листа посредством вызова изменения ориентации боковой кромки листа вдоль контрольной поверхности выгоден согласно следующим моментам.

Когда устройство формирования изображения выполняет обработку формирования изображения на лицевой и оборотной сторонах (первой и второй страницах) листа, устройство формирования изображения выполняет операцию переворачивания для замены местами передней/задней кромок листа для первой и второй страниц. В этом случае устройство не переключается между боковыми кромками листа. Устройство выполняет коррекцию перекоса для первой и второй страниц листа одинаково в одном положении в направлении, перпендикулярном направлению подачи листов. Таким образом, способ коррекции перекоса с использованием контрольной поверхности может точно устанавливать начальное положение изображения относительно боковой кромки листа. Устройство может выполнять обработку двустороннего формирования изображения, не вызывая какого-либо отклонения между изображениями на лицевой и оборотной сторонах листа.

Согласно способу выполнения коррекции перекоса на передней кромке листа, отклонение между изображениями на первой и второй страницах не может быть скорректировано, если отклонение вызвано в направлении, перпендикулярном направлению подачи листов. А именно, даже если способность коррекции перекоса высока, изображения, сформированные на лицевой и оборотной сторонах листа, могут отклоняться относительно боковой кромки листа.

На рынке печати по требованию требуются устройства формирования изображения для выполнения формирования изображений на различных типах материалов-носителей, включая простую бумагу различной массы (например, не меньше чем 40 г/м2 и не больше чем 350 г/м2), покрытый лист, пленку и другие специальные материалы.

Как описано выше, типичный способ коррекции перекоса включает транспортировку листа наклонно к контрольной поверхности для вызова столкновения транспортируемого листа его боковой кромкой с контрольной поверхностью и изменения его ориентации для уменьшения величины перекоса листа. Однако применяемые в последнее время устройства формирования изображения требуют использования различных типов листов,. различных по толщине и материалу. Если подаваемый лист тонок или изготовлен из материала, имеющего более низкую жесткость, лист может изгибаться, когда он сталкивается с контрольной поверхностью. Как показано на фиг.23В, если лист S имеет пониженную жесткость, лист S может изгибаться в зазоре между верхней направляющей 312 и нижней направляющей 313, когда лист S сталкивается с контрольной поверхностью 311.

В этом случае коррекция перекоса не может быть выполнена точно, и точность позиционирования изображения на листе ухудшается, соответственно. Кроме того, может произойти заедание бумаги вследствие деформации листа. Боковая кромка листа может быть нарушена или повреждена. В целом, зазор между верхней направляющей 312 и нижней направляющей 313 задан большим, чем толщина самого толстого листа, обрабатываемого устройством формирования изображения. Таким образом, зазор между верхней направляющей 312 и нижней направляющей 313 не является достаточно узким для предотвращения деформации тонкого листа.

Следовательно, для надежной подачи листа при направлении боковой кромки листа по контрольной поверхности, не вызывая любой деформации, устройство, описанное в выложенной японской патентной заявке №2002-356250, включает механизм для регулирования зазора между верхней и нижней направляющими согласно толщине листа. Обсуждаемое обычное устройство действует для уменьшения зазора между верхней и нижней направляющими, когда транспортируемый лист представляет собой тонкий лист (то есть лист, имеющий более низкую жесткость). Таким образом, устройство может надежно направлять боковую кромку листа по контрольной поверхности при предотвращении деформации листа.

Однако согласно описанному выше обычному устройству, конфигурированному для регулирования зазора между верхней и нижней направляющими согласно толщине листа, требуется узел обнаружения для точной работы. Узел обнаружения, например, представляет собой датчик контактного типа или оптический датчик отражательного типа, способный прямо определять толщину листа. Другой узел обнаружения может определять толщину листа на основе смещения транспортирующего ролика, движущегося, когда он сжимает лист.

Однако если обнаружение таким узлом обнаружения выполняется, когда лист непрерывно транспортируется и не останавливается, возникает существенная величина погрешности обнаружения (например, приблизительно 10%) вследствие перемещения транспортируемого листа вверх и вниз и эксцентричности каждого подающего ролика в дополнение к собственным погрешностям индивидуального датчика. Кроме того, согласно способу определения толщины листа на основе величины смещения подающего ролика, смещающегося, когда он сжимает лист, точное определение толщины тонкого листа затруднено, поскольку смещение ролика невелико.

Кроме того, существует способ регулирования зазора между верхней и нижней направляющими на основе информации о толщине листа, непосредственно введенной пользователем, вместо автоматического определения толщины листа. В этом случае от пользователя требуется введение информации о толщине листа, но он может ошибочно задать информацию.

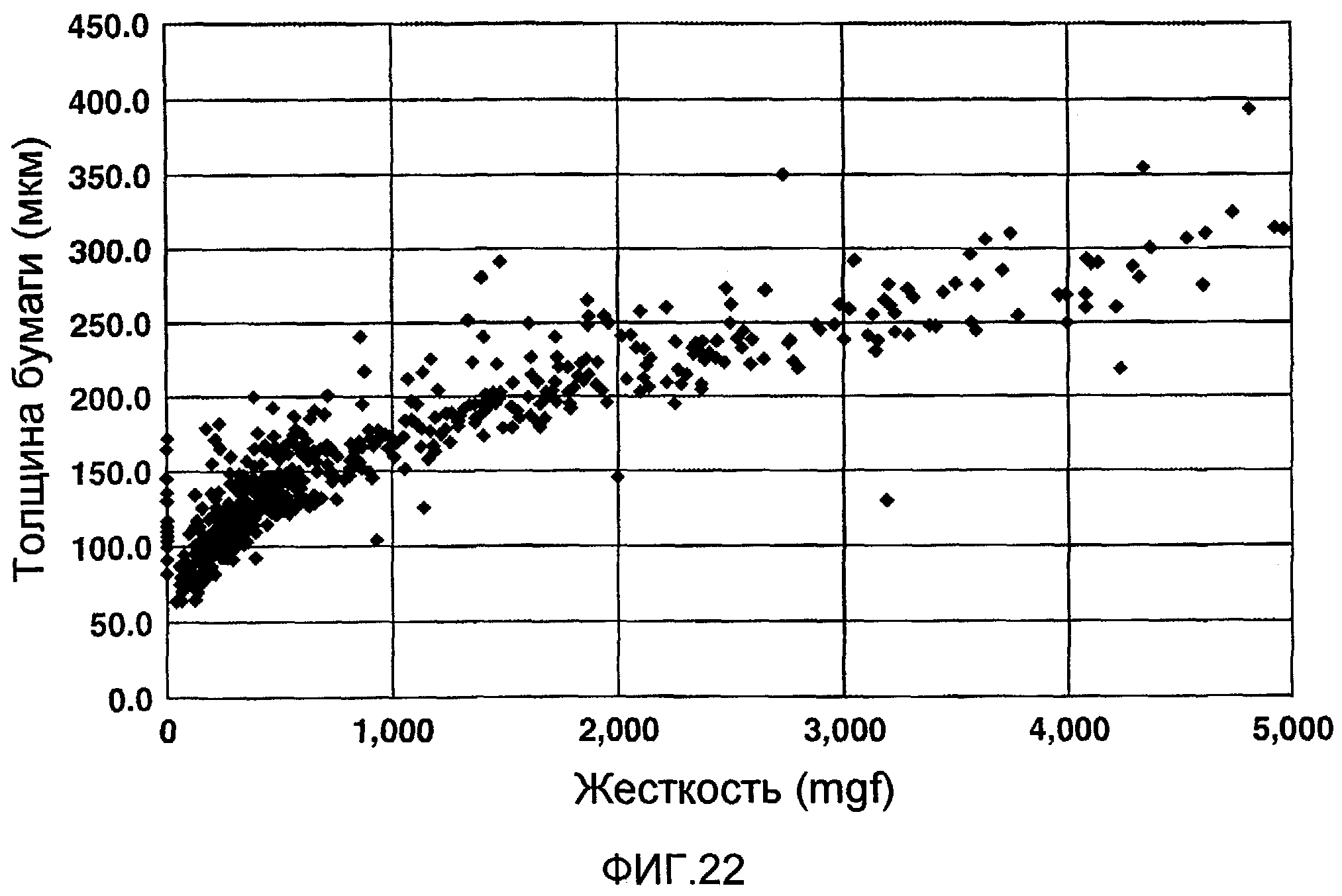

Кроме того, по сравнению с толщиной листа жесткость листа является решающим фактором для предотвращения деформации листа, когда лист сталкивается с контрольной поверхностью. На фиг.22 показана диаграмма, иллюстрирующая графики, представляющие различные типы листов относительно зависимости между толщиной листа и жесткостью листа. Как очевидно из данных, показанных на фиг.22, жесткость определенного типа листа очень отличается от жесткости другого типа листа, даже если эти листы подобны по толщине.

Кроме того, как очевидно из диаграммы, показанной на фиг.22, существует тенденция того, что жесткость тонкого листа сильно уменьшается, если толщина немного изменяется. Таким образом, согласно способу регулирования зазора между верхней и нижней направляющими просто на основе толщины листа, трудно предотвратить деформацию листа. Таким образом, если жесткость толстого листа мала, требуется сужать зазор между верхней и нижней направляющими для предотвращения деформации листа. Однако описанное выше обычное устройство не может предотвратить деформацию толстого листа, если лист имеет меньшую жесткость, поскольку устройство не изменяет направляющий зазор на основе жесткости листа. Кроме того, в качестве специального механизма для регулирования зазора между верхней и нижней направляющими требуются приводной узел, конфигурированный для управления электродвигателем, и блок управления, конфигурированный для управления приводным узлом. Таким образом, стоимость устройства возрастает.

Сущность изобретения

Иллюстративные варианты осуществления настоящего изобретения направлены на получение устройства транспортировки листов, способного транспортировать различные типы листов, отличающихся по жесткости, и надежно корректировать перекос каждого транспортируемого листа без использования сложных приспособлений, а также способного предотвращать деформацию листа, когда лист сталкивается с контрольной поверхностью.

Согласно одному аспекту настоящего изобретения устройство для транспортировки листов включает контрольную поверхность, проходящую по направлению транспортировки листов и конфигурированную для регулирования положения боковой кромки подаваемого листа, механизм транспортировки с перекосом, конфигурированный для транспортировки листа наклонно таким образом, что боковая кромка листа сталкивается с контрольной поверхностью, и узел деформирования листа, конфигурированный для деформирования боковой кромки листа, когда лист транспортируется к контрольной поверхности механизмом транспортировки с перекосом.

Другие признаки и аспекты настоящего изобретения будут очевидны при ознакомлении с нижеследующим подробным описанием типичных вариантов осуществления изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в описание и составляют его часть, иллюстрируют типичные варианты осуществления и признаки изобретения и совместно с описанием служат для пояснения по меньшей мере некоторых из принципов изобретения.

Фиг.1 - вид сбоку примерного устройства коррекции перекоса согласно иллюстративному варианту осуществления настоящего изобретения.

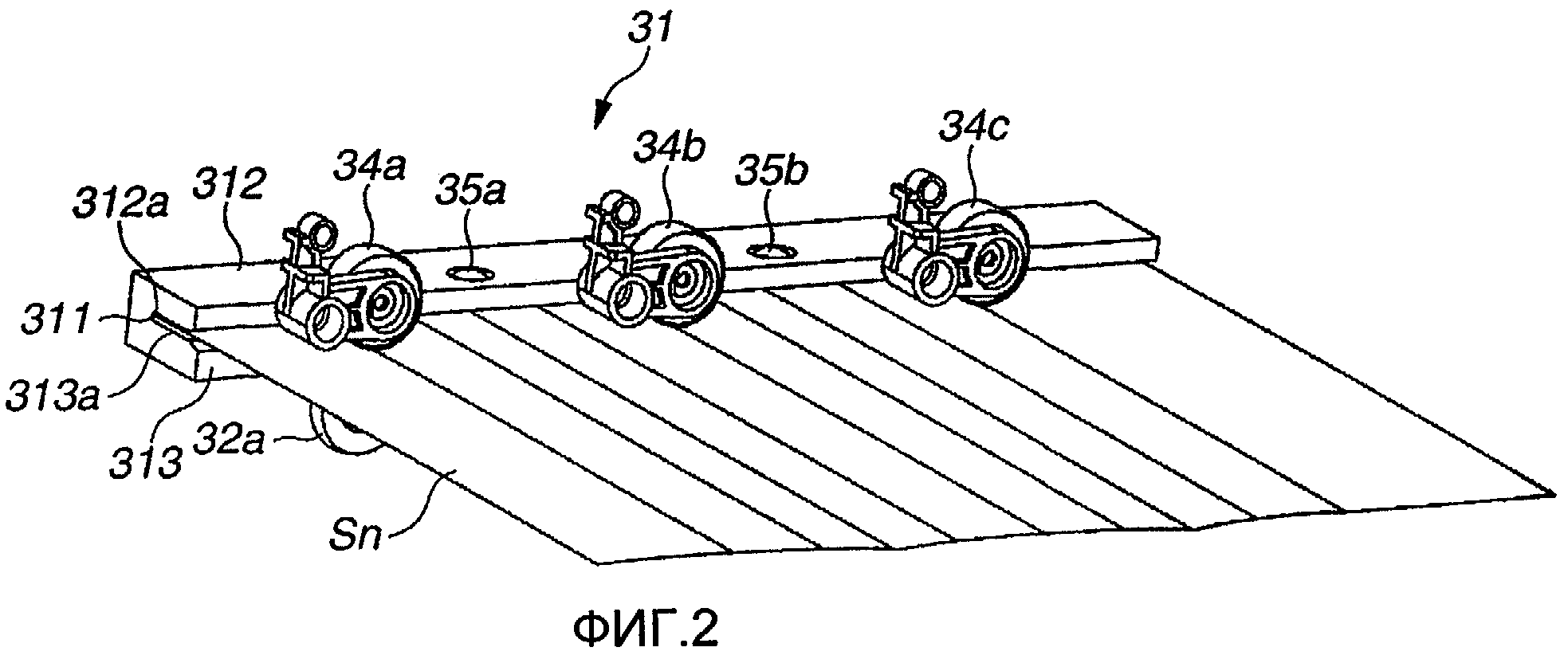

Фиг.2 - вид в перспективе устройства коррекции перекоса, показанного на фиг.1.

Фиг.3 - увеличенный вид в сечении контрольного направляющего узла, показанного на фиг.1.

фиг.4А и 4В - увеличенные виды, иллюстрирующие примерные рабочие состояния контрольного направляющего узла, показанного на фиг.3.

Фиг.5 - вид в плане устройства коррекции перекоса, показанного на фиг.1.

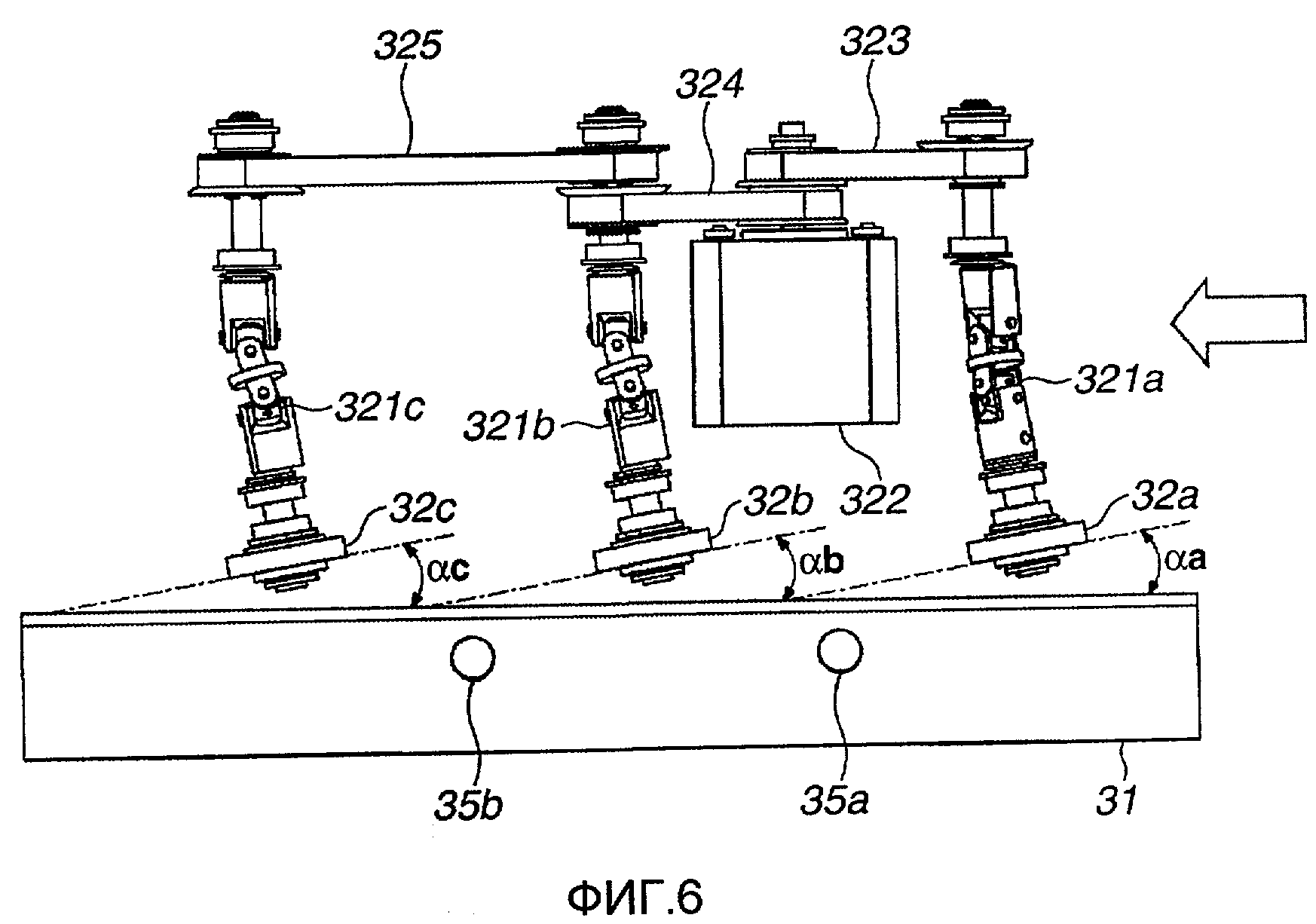

Фиг.6 - вид в плане устройства коррекции перекоса, показанного на фиг.1.

Фиг.7 - вид в сечении примерного устройства формирования изображения, включающего устройство коррекции перекоса согласно иллюстративному варианту осуществления изобретения.

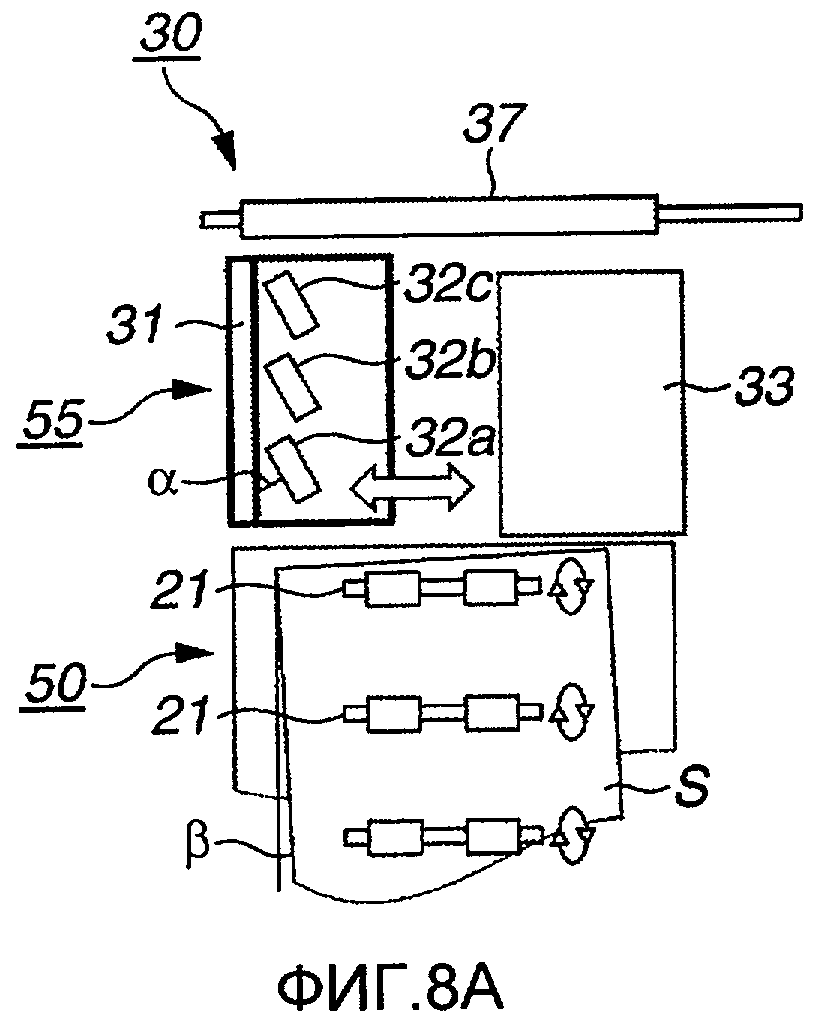

фиг.8А-8D - виды в плане примерного узла совмещения, показанного на фиг.7.

Фиг.9 - график, иллюстрирующий пример взаимозависимости между геометрическим моментом инерции, толщиной листа и разностью высот направляющей согласно иллюстративному варианту осуществления настоящего изобретения.

Фиг.10 - вид в перспективе, иллюстрирующий примерное устройство коррекции перекоса согласно второму иллюстративному варианту осуществления настоящего изобретения.

Фиг.11 - вид сбоку примерного устройства коррекции перекоса согласно третьему иллюстративному варианту осуществления настоящего изобретения.

Фиг.12 - вид сбоку примерного устройства коррекции перекоса согласно четвертому иллюстративному варианту осуществления настоящего изобретения.

Фиг.13 - блок-схема примерной системы управления согласно четвертому иллюстративному варианту осуществления настоящего изобретения.

Фиг.14 - блок-схема, иллюстрирующая пример операции, выполняемой системой управления, показанной на фиг.13.

Фиг.15 - вид спереди примерного устройства коррекции перекоса согласно пятому иллюстративному варианту осуществления настоящего изобретения.

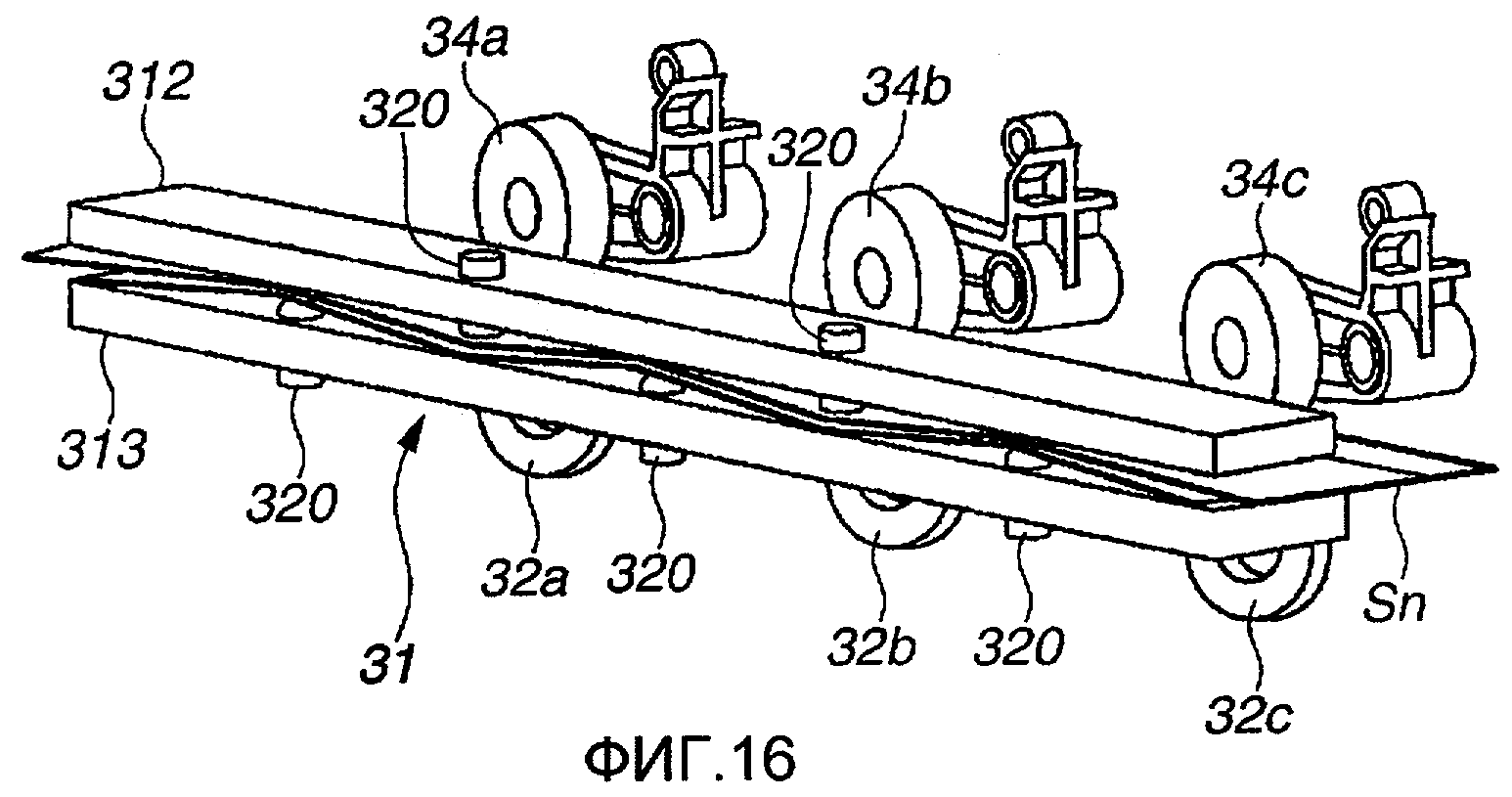

Фиг.16 - вид в перспективе устройства коррекции перекоса, показанного на фиг.15.

Фиг.17 - увеличенный вид в перспективе устройства коррекции перекоса, показанного на фиг.16.

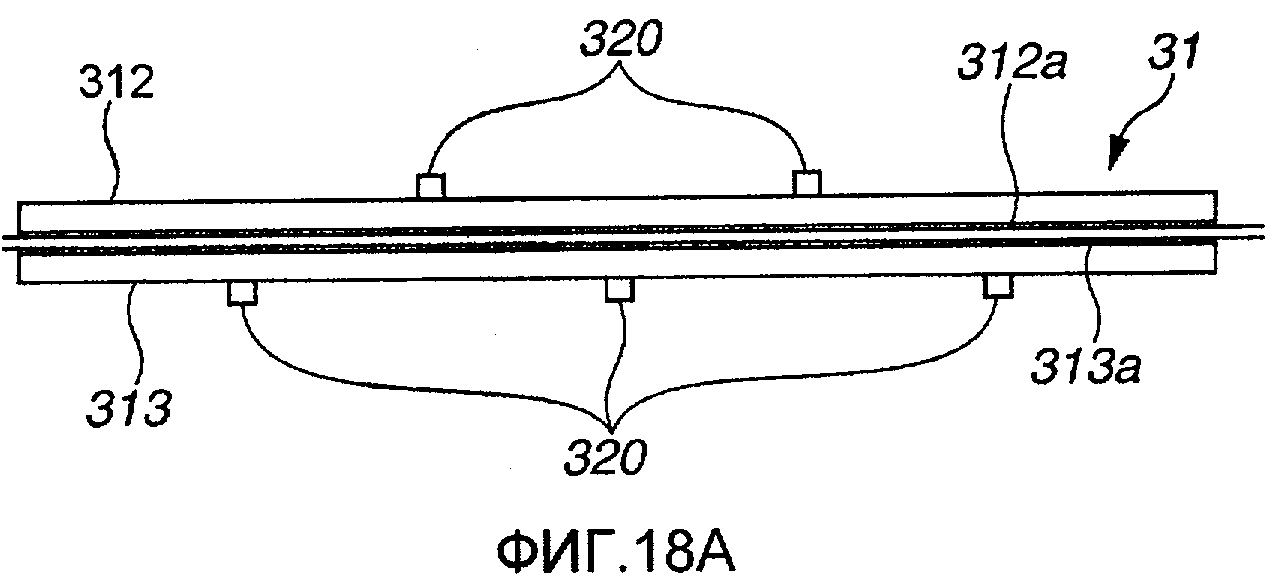

Фиг.18А - вид спереди, иллюстрирующий пример состояния, когда толстая бумага проходит через устройство коррекции перекоса, показанное на фиг.15.

Фиг.18В - вид спереди, иллюстрирующий пример состояния, когда тонкая бумага проходит через устройство коррекции перекоса, показанное на фиг.15.

Фиг.19 - блок-схема, иллюстрирующая пример блока управления для управления устройством коррекции перекоса, показанным на фиг.15.

Фиг.20 - блок-схема, иллюстрирующая пример операции, выполняемой блоком управления, показанным на фиг.19.

Фиг.21А - вид спереди, иллюстрирующий пример состояния, когда толстая бумага проходит через устройство коррекции перекоса согласно шестому иллюстративному варианту осуществления настоящего изобретения.

Фиг.21В - вид спереди, иллюстрирующий пример состояния, когда тонкая бумага проходит через устройство коррекции перекоса согласно шестому иллюстративному варианту осуществления настоящего изобретения.

Фиг.22 - диаграмма, иллюстрирующая пример зависимости между толщиной и жесткостью листа.

фиг.23А и 23В - виды обычного устройства коррекции перекоса при взгляде в направлении подачи листа.

Подробное описание вариантов осуществления изобретения

Нижеследующее описание иллюстративных вариантов осуществления изобретения иллюстративно по сути и никоим образом не предназначено для ограничения изобретения, его применения или использования. Процессы, технологии, устройство и системы, известные специалистам в данной области техники, составляют часть описания, где это является подходящим. Следует отметить, что во всем описании одинаковые ссылочные позиции и символы относятся к подобным элементам на следующих чертежах, и таким образом, когда один элемент описан согласно одному чертежу, он может не быть описан относительно следующих чертежей.

Иллюстративные варианты осуществления изобретения будут описаны подробно ниже со ссылками на чертежи.

Электрофотографическое устройство 1 формирования изображения согласно иллюстративному варианту осуществления изобретения описано ниже со ссылками на фиг.7.

Устройство 10 подачи листов может содержать множество листов S (каждый служит материалом переноса), расположенных на подъемном устройстве 11. Узел 12 подачи листов начинает операцию подачи листа синхронно с хронированием формирования изображения устройством 90 формирования изображения. Узел 12 подачи листов, например, является узлом фрикционного типа, который включает подающий ролик для отделения листа, или воздушного типа, который может использовать силу всасывания для удерживания и отделения листа. Узел 12 подачи листов согласно первому иллюстративному варианту осуществления изобретения является узлом воздушного типа.

Лист S, поданный от узла 12 подачи листов, проходит по маршруту транспортировки, находящемуся в узле 20 транспортировки, и достигает узла 30 совмещения. Узел 30 совмещения включает устройство коррекции перекоса, конфигурированное для выполнения коррекции перекоса каждого листа S и коррекции момента времени для синхронизации листа S с операцией переноса изображения, выполняемой узлом вторичного переноса. Узел 30 совмещения транспортирует лист S к узлу вторичного переноса.

Узел вторичного переноса включает внутренний ролик 43 вторичного переноса и внешний ролик 44 вторичного переноса, которые расположены напротив друг друга, формируя зону контакта для переноса. Узел вторичного переноса может осуществлять перенос проявленного тонером изображения (незакрепленное изображение) от ленты 40 промежуточного переноса на лист S, прилагая заданную прижимающую силу и электростатическую смещающую нагрузку. Примерный процесс формирования формирования проявленного тонером изображения для переноса на лист и транспортировки листа к узлу вторичного переноса описан ниже.

На фиг.7 устройство 90 формирования изображения включает фоточувствительные барабаны 91, экспонирующее устройство 93, проявочные устройства 92, узлы 45 первичного переноса и очистители 95 фоточувствительных барабанов. Свет, испускаемый от экспонирующего устройства 93 на основе сигнала информации изображения, отражается отражательным узлом 94 и достигает фоточувствительного барабана 91, имеющего поверхность, предварительно равномерно заряженную заряжающим узлом, и вращающегося в направлении против часовой стрелки. Таким образом, на поверхности фоточувствительного барабана 91 сформировано скрытое электростатическое изображение. Проявочное устройство 92 выполняет процесс проявки тонера, согласно которому электростатическое скрытое изображение проявляется как проявленное тонером изображение на поверхности фоточувствительного барабана 91 посредством нанесения тонера. Затем узел 45 первичного переноса прилагает заданную прижимающую силу и электростатическую нагрузку смещения для переноса проявленного тонером изображения на ленту 40 промежуточного переноса. Очиститель 95 фоточувствительного барабана собирает частицы тонера, остающиеся на поверхности фоточувствительного барабана 91.

Описанное выше устройство 90 формирования изображения включает четыре, то есть желтый (Y), ярко-красный (М), голубой (С) и черный (Bk) узлы формирования изображения, хотя общее количество цветов не ограничено четырьмя и порядок расположения цветов не ограничен Y→M→C→Bk.

Лента 40 промежуточного переноса протянута вокруг ведущего ролика 42, натяжного ролика 41 и внутреннего ролика 43 вторичного переноса. Лента 40 промежуточного переноса, когда она приводится в действие электродвигателем, вращается в направлении, обозначенном стрелкой В. Соответствующие цветные изображения, сформированные параллельной обработкой описанными выше желтым, ярко-красным, голубым и черным узлами формирования изображения, последовательно накладываются на выполненное раньше по ходу подачи проявленное тонером изображение, перенесенное на ленту 40 промежуточного переноса. В результате, полноцветное проявленное тонером изображение в конце концов формируется на ленте 40 промежуточного переноса и транспортируется ко узлу вторичного переноса.

Посредством описанных выше процессов транспортировки листа и формирования изображения узел вторичного переноса может во вторую очередь переносить полноцветное проявленное тонером изображение на лист S. Очиститель 46 ленты собирает частицы тонера, остающиеся на поверхности ленты 40 промежуточного переноса.

После того как изображение вторично перенесено на лист S, предварительно фиксирующее транспортирующее устройство 51 транспортирует лист S фиксирующему узлу 50. Фиксирующий узел 50 включает ролики или ленты, расположенные напротив друг друга, для приложения заданной прижимающей силы к листу S, и источник тепла (например, галогенный нагреватель) для нагревания листа S для плавления и фиксации тонера на листе S. Лист S с изображением, зафиксированным на нем, достигает расходящегося транспортирующего устройства 60, которое непосредственно выгружает лист S в лоток 61 выдачи листов, или, если устройство выполняет двустороннюю обработку формирования изображения, транспортирует лист S к устройству 70 реверсированной транспортировки.

Устройство 70 реверсированной транспортировки выполняет операцию переворачивания для реверсирования лицевой/оборотной поверхностей листа S и перемены мест передней/задней кромок листа S. Затем лист S достигает двустороннего транспортирующего устройства 80. Двустороннее транспортирующее устройство 80 вызывает вход листа S в транспортирующий узел 20, исключая взаимные помехи с другим листом S, поданным от устройства 10 подачи листов. Когда лист S снова достигает узла вторичного переноса, лист S подвергается обработке формирования изображения для второй страницы таким же образом, как описано выше для обработки первой страницы.

Устройство 90 формирования изображения, лента 40 промежуточного переноса, узел вторичного переноса (включая внутренний ролик 43 вторичного переноса и внешний ролик 44 вторичного переноса) и фиксирующий узел 50 составляют узел формирования изображения, который конфигурирован для формирования изображения на листе согласно иллюстративному варианту осуществления изобретения. На фиг.8А показан пример конфигурации устройства коррекции перекоса, расположенного в узле 30 совмещения, которое может корректировать перекос листа.

Устройство коррекции перекоса включает подвижную направляющую 55 и неподвижную направляющую 33. Подвижная направляющая 55 может двигаться в направлении ширины листа (то есть в направлении, перпендикулярном направлению транспортировки листов) согласно размеру листа S. Подвижная направляющая 55 включает контрольный направляющий узел 31, множество роликов 32а, 32b и 32с коррекции перекоса и нажимных роликов 34а, 34b и 34с, которые могут двигаться как единое целое. Нажимные ролики 34а, 34b и 34с могут нажимать на ролики 32а, 32b и 32с коррекции перекоса. Неподвижная направляющая 33, которая зафиксирована на раме устройства, может функционировать как транспортирующая направляющая для листа S.

Подробная конфигурация устройства коррекции перекоса согласно первому типичному варианту осуществления изобретения описана ниже со ссылками на фиг.1-5. На фиг.1 показан вид сбоку устройства коррекции перекоса при взгляде в направлении, перпендикулярном направлению транспортировки листа. На фиг.2 показан вид в перспективе устройства коррекции перекоса при взгляде под углом сверху. На фиг.3, 4А и 4В показаны частично увеличенные виды фиг.1. На фиг.5 показан вид в плане устройства коррекции перекоса, показанного на фиг.1, который не включает верхнюю направляющую 312 направляющего узла 31.

Как показано на фиг.1 и 2, контрольный направляющий узел 31 устройства коррекции перекоса имеет желобчатое (U-образное) поперечное сечение. Контрольный направляющий узел 31 включает контрольную поверхность 311, верхнюю направляющую 312, служащую первой направляющей, и нижнюю направляющую 313, служащую второй направляющей. Контрольная поверхность 311 корректирует ориентацию листа для устранения перекоса, одновременно направляя боковую кромку листа. Контрольная поверхность 311 имеет функцию позиционирования или регулирования боковой кромки листа.

Верхняя направляющая 312 включает транспортирующую лист поверхность 312а, обращенную к одной поверхности (поверхности верхней стороны) подаваемого листа. Нижняя направляющая 313 включает транспортирующую лист поверхность 313а, обращенную к другой поверхности (поверхности нижней стороны) подаваемого листа. Верхняя направляющая 312 и нижняя направляющая 313 могут совместно направлять боковую кромку листа к контрольной поверхности 311 и могут предотвращать деформацию листа, когда лист сталкивается с контрольной поверхностью 311.

Как показано на фиг.5, ролики 32а, 32b и 32с коррекции перекоса (функционирующие как механизм подачи с перекосом) наклонены под углом относительно направления транспортировки листов. Ролики 32а, 32b и 32с коррекции перекоса наклонно передают лист к контрольной поверхности 311 контрольного направляющего узла 31, заставляя боковую кромку листа наклонно сталкиваться с контрольной поверхностью 311. В этом случае ролики 32а, 32b, и 32с коррекции перекоса транспортируют лист, в то время как контрольная поверхность 311 направляет боковую кромку подаваемого листа.

Как показано на фиг.5, приводной электродвигатель 322 приводит в действие ролики 32а, 32b и 32с коррекции перекоса, расположенные по направлению транспортировки листов, при помощи зубчатых ремней 323, 324 и 325 и соединений 321а, 321b и 321с. Это устройство эффективно для уменьшения разностей в скорости приведения в действие между соответствующими роликами 32а, 32b и 32с коррекции перекоса.

На фиг.1-6 показан примерный узел деформации листа, конфигурированный для сгиба боковой кромки листа, когда лист сталкивается с контрольной поверхностью 311. Как показано на фиг.1, нижняя направляющая 313 имеет утопленные части 314, расположенные во множестве (в "двух" согласно показанному варианту осуществления изобретения) положений по направлению подачи листов. Утопленные части 314 имеют гладкие поверхности, непрерывные относительно поверхности 313а транспортировки листа нижней направляющей 313. Таким образом, передняя кромка транспортируемого листа может легко проходить утопленные части 314.

Верхняя направляющая 312 включает сферические элементы 35 (35а и 35b), расположенные в заданных положениях, которые находятся против утопленных частей 314, расположенных на нижней направляющей 313. Сферические элементы 35 (35а и 35b) являются выступающими частями, находящимися на поверхности 312а транспортировки листа. Сферические элементы 35 (35а и 35b) свободно взаимодействуют с принимающими их отверстиями верхней направляющей 312 и поддерживаются фланцевыми частями, сформированными на нижнем конце соответствующих взаимодействующих отверстий. Каждый сферический элемент 35, когда он выступает вниз от поверхности 312а транспортировки листа, может входить в контакт со своей нижней частью с транспортируемым листом. Сферические элементы 35 (35а и 35b) могут вращаться в любом направлении и могут следовать изменению ориентации листа, когда лист сталкивается с контрольной поверхностью 311 или когда ролик 37 совмещения транспортирует лист. Таким образом, сферические элементы 35 (35а и 35b) могут уменьшать сопротивление транспортировке, воздействующее на лист.

Сферические элементы 35 (35а и 35b) выполнены из смолы с низким коэффициентом трения, такой как полиацеталь, которая является легким элементом, способным адекватно нажимать на подаваемый лист S. В иллюстративном варианте осуществления изобретения каждый из сферических элементов 35 имеет вес 1 г. Упругие элементы (например, пружины) могут использоваться для упругого подпружинивания сферических элементов 35 (35а и 35b) таким образом, что сферические элементы 35 могут надежно выступать от поверхности 312а транспортировки листа.

Согласно описанному выше устройству, если жесткость листа Sn является низкой (см. фиг.4А), боковая кромка листа Sn деформируется или изгибается в части, зажатой между сферическим элементом 35 и утопленной частью 314. Боковая кромка листа Sn деформируется в волнистую форму, проходящую по направлению транспортировки листов, и сталкивается с контрольной поверхностью 311. Другими словами, выпуклая форма, сформированная сферическим элементом 35, и вогнутая форма, сформированная соответствующей утопленной частью 314, могут вызывать деформацию боковой кромки листа в волнистую форму.

Как показано на фиг.4В, если жесткость листа Sk является высокой, сферические элементы 35 (35а и 35b) отталкиваются вверх листом Sk и удерживаются в положении, где лист Sk может входить в контакт с контрольной поверхностью 311 при сохранении его прямого состояния. Величина перемещения сферических элементов 35 (35а и 35b) пропорциональна жесткости листа. Другими словами, величина деформации листа является переменной в соответствии с жесткостью листа. Величина деформации листа уменьшается, когда жесткость листа является высокой.

В иллюстративном варианте осуществления изобретения зазор G1 (то есть промежуток между основами, показанный на фиг.3) между поверхностью 312а транспортировки листа, верхней направляющей 312 и поверхностью 313а транспортировки листа нижней направляющей 313 задан величиной 1 мм. Самый толстый лист (лист, имеющий вес 350 г/м2), обработанный устройством формирования изображения согласно иллюстративному варианту осуществления изобретения, имеет толщину 0,4 мм. Таким образом, задание зазора G1 определяют с учетом заедания или загиба бумаги, возникающего вследствие разности толщины листов. Разность G2 высот, представляющая разность по вертикали между поверхностью 313а транспортировки листа нижней направляющей 313 и нижней поверхностью 314 утопленной части, задана величиной 1 мм.

В целом, деформация листа происходит в пропорции с геометрическим моментом инерции I. Например, если создана деформация по высоте 2 мм, когда лист, имеющий вес 40 г/м2 и толщину 0,05 мм, деформирован или изогнут в волнистую форму, геометрический момент инерции I становится приблизительно в 6300 раз больше значения в плоском состоянии. Таким образом, очевидно, что он превышает геометрический момент инерции I самого толстого листа (толщина = 0,4 мм).

На фиг.9 показан график, иллюстрирующий примерную зависимость между разностью высот в деформации листа и геометрическим моментом инерции I. На фиг.9 значение по оси абсцисс представляет геометрический момент инерции I. Сплошная линия указывает геометрический момент инерции I, изменяющийся согласно толщине "t" листов простой бумаги. Пунктирная линия указывает геометрический момент инерции I простой бумаги, изменяющийся согласно разности "а" высот при деформации листа (толщина "t"=0,05 мм) в волнистую форму.

Как понятно из зависимости, показанной на фиг.9, геометрический момент инерции I может быть увеличен до достаточного значения, если лист деформирован соответственно. Предотвращение деформации листа выполнимо, даже когда жесткость листа мала. Несомненно, транспортировка листа к контрольной поверхности, без какого-либо заедания или перекоса, является выполнимой.

Соответственно, даже если жесткость листа Sn мала, жесткость (критическое усилие при продольном изгибе) листа Sn в направлении, перпендикулярном направлению транспортировки листа, может быть увеличена, если боковая кромка листа Sn поддерживается в волнистой форме в направлении транспортировки листа вдоль контрольной поверхности 311 (фиг.4А). Таким образом, лист, имеющий меньшую жесткость, не изгибается, когда он сталкивается с контрольной поверхностью 311.

Величина деформации листа (разность высот в деформации волнистой формы) является переменной в соответствии с жесткостью листа. Когда жесткость листа высока, величина деформации является небольшой, и сопротивление транспортировке является малым. Таким образом, лист, имеющий меньшую жесткость, вызывает большую деформацию. Деформированная часть увеличивает жесткость листа и предотвращает коробление листа. Лист, имеющий более высокую жесткость, вызывает малую деформацию и малую силу трения при транспортировке. Таким образом, устройство может ровно транспортировать лист. Таким образом, устройство может точно выполнять коррекцию перекоса.

Сферические элементы 35а и 35b расположены в заданных положениях по направлению транспортировки листов, которые соответствуют серединам между роликами 32а и 32b коррекции перекоса и между роликами 32b и 32с коррекции перекоса соответственно. Таким образом, сферические элементы 35а и 35b могут устойчиво вызывать деформацию листа, имеющего меньшую жесткость, в волнистую форму. Другими словами, боковая кромка листа симметрично деформируется между двумя соседними роликами коррекции перекоса. Таким образом, устройство может устойчиво передавать лист, в то время как лист сохраняет деформированное состояние.

Если ролик коррекции перекоса, расположенный на находящейся далее по ходу стороне, имеет более высокую скорость транспортировки по сравнению со скоростью ролика коррекции перекоса, расположенного на находящейся ближней по ходу стороне, волнистая форма листа может разгладиться или исчезнуть, поскольку лист тянет находящийся далее по ходу подачи ролик коррекции перекоса, и на лист воздействует существенное растягивающее напряжение. В результате эффект увеличения жесткости листа уменьшается.

Таким образом, как показано на фиг.6, ролики 32а, 32b и 32с коррекции перекоса согласно иллюстративному варианту осуществления изобретения установлены так, что они имеют разные косые углы αа, αb и αс соответственно. Ролик коррекции перекоса, расположенный на находящейся далее по ходу стороне, имеет больший косой угол по сравнению с углом ролика коррекции перекоса, расположенного на находящейся ближе по ходу стороне (αc>αb>αa). Соответственно, ролик коррекции перекоса, расположенный на находящейся далее по ходу стороне, имеет меньший компонент скорости по направлению подачи листов по сравнению с компонентом ролика коррекции перекоса, расположенного на находящейся ближе по ходу стороне. Желательно определять косые углы соответствующих роликов 32а, 32b и 32с коррекции перекоса с учетом допуска внешнего диаметра для обеспечения описанной выше взаимозависимости компонентов скорости по направлению транспортировки листов.

В иллюстративном варианте осуществления изобретения углы транспортировки листов (косые углы) соответствующих роликов 32а, 32b и 32с коррекции перекоса установлены для удовлетворения описанной выше взаимозависимости. Таким образом, ролик коррекции перекоса, расположенный на находящейся далее по ходу стороне, имеет меньший компонент скорости по направлению транспортировки листов по сравнению с компонентом ролика коррекции перекоса, расположенного на находящейся ближе по ходу стороне. Однако настоящее изобретение не ограничено описанным выше вариантом конструкции.

Например, в другом иллюстративном варианте осуществления изобретения, ролик коррекции перекоса, расположенный на находящейся далее по ходу стороне, имеет меньший внешний диаметр по сравнению с диаметром ролика коррекции перекоса, расположенного на находящейся ближе по ходу стороне. В другом иллюстративном варианте конструкции приводные электродвигатели независимо приводят в действие ролики 32а, 32b и 32с коррекции перекоса. Скорость транспортировки роликом коррекции перекоса, находящимся далее по ходу подачи, задана меньшей, чем скорость находящегося ближе по ходу ролика исправления перекоса.

Для предотвращения деформации листа, имеющего меньшую жесткость, желательно располагать сферические элементы 35а и 35b вблизи контрольной поверхности 311. Таким образом, в иллюстративном варианте осуществления изобретения сферические элементы 35а и 35b расположены на верхней направляющей 312. Однако сферические элементы 35а и 35b могут быть расположены в любом месте между роликами 32а, 32b и 32с коррекции перекоса и контрольной поверхностью 311. Таким образом, положения установки сферических элементов 35а и 35b могут быть адекватно определены с учетом материалов, которые требуется поддерживать, и конфигурации устройства. Количество роликов коррекции перекоса, утопленных частей и сферических элементов может быть увеличено или уменьшено согласно материалам, которые необходимо поддерживать, и конфигурации устройства.

На фиг.8А-8D показана примерная операция выравнивания листа, выполняемая узлом 30 совмещения. Сначала, как показано на фиг.8А, устройство коррекции перекоса принимает лист S, отклоненный под углом β. Ролики 21 транспортировки листа транспортируют лист S к роликам 32а, 32b и 32с коррекции перекоса. Ролики 32а, 32b и 32с коррекции перекоса наклонно транспортируют лист S к контрольному направляющему узлу 31, как показано на фиг.8В.

В этом случае привод (не показан) вызывает ослабление роликами 21 транспортировки листа силы сжатия, прилагаемой к листу S, прежде чем ролик 32а коррекции перекоса начинает транспортировать лист S. Затем, как показано на фиг.8С, боковая кромка листа S сталкивается с контрольной поверхностью 311 контрольного направляющего узла 31 и поворачивается (изменяет ее ориентацию) для устранения перекоса. Лист S перемещается прямо к ролику 37 совмещения, в то время как контрольная поверхность 311 регулирует положение листа S в направлении, перпендикулярном направлению транспортировки листов.

Когда лист S достигает ролика 37 совмещения, лист S удерживается в зажатом состоянии. Привод (не показан) вызывает освобождение нажимными роликами 34а, 34b и 34с, противоположными роликам 32а, 32b и 32с коррекции перекоса, силы сжатия, прилагаемой к листу S. Затем ролик 37 совмещения скользит в направлении, перпендикулярном направлению транспортировки листов, в состоянии, когда ролик 37 совмещения прижимает лист S, как показано на фиг.8D.

Ролик 37 совмещения имеет функцию корректировки положения листа S для соответствия изображению на промежуточной ленте 40 переноса. В этом случае контрольный направляющий узел 31 регулирует положение боковой кромки листа. Таким образом устройство вызывает движение ролика 37 совмещения перпендикулярно направлению транспортировки листов относительно расстояния до контрольного направляющего узла 31. Затем ролик 37 совмещения транспортирует лист S ко вторичному узлу переноса.

На фиг.10 показано устройство коррекции перекоса согласно второму иллюстративному варианту осуществления настоящего изобретения при взгляде под углом сверху. Устройство коррекции перекоса, показанное на фиг.10, подобно устройству коррекции перекоса согласно первому иллюстративному варианту осуществления изобретения, за исключением того, что во втором иллюстративном варианте конструкции сферические элементы 35а и 35b, служащие выступающими частями, заменены цилиндрическими роликами 38а и 38b.

Цилиндрические ролики 38а и 38b свободно установлены в принимающих отверстиях, расположенных в верхней направляющей 312. Цилиндрические ролики 38а и 38b могут выступать от поверхности 312а транспортировки листа верхней направляющей 312. Оси вращения цилиндрических роликов 38а и 38b удерживаются пазами (вырезами), сформированными в стенках принимающих отверстий. Цилиндрические ролики 38а и 38b могут вращаться в направлении подачи листов и могут двигаться вверх и вниз.

Подобно сферическим элементам 35а и 35b цилиндрические ролики 38а и 38b имеют функцию деформирования боковой кромки листа, имеющего меньшую жесткость, когда лист находится между цилиндрическими роликами 38а и 38b и утопленными частями 314. Деформированная боковая кромка листа увеличивает жесткость листа. Устройство может надежно выполнять коррекцию перекоса. Если транспортируемый лист имеет более высокую жесткость, лист толкает цилиндрические ролики 38а и 38b и перемещает их вверх. Таким образом, устройство коррекции перекоса согласно второму иллюстративному варианту конструкции может выполнять коррекцию перекоса подобно выполняемой устройством коррекции перекоса согласно первому иллюстративному варианту осуществления изобретения.

По сравнению с устройством, требуемым для удерживания вращающихся сферических элементов 35а и 35b, устройство, требуемое для удерживания осей вращения цилиндрических роликов 38а и 38b при помощи пазов (прорезей), является простым. Изготовление цилиндрических роликов 38а и 38b не требует высокой точности. Таким образом, стоимость производства цилиндрических роликов 38а и 38b невелика.

На фиг.11 показано примерное устройство исправления перекоса согласно третьему иллюстративному варианту осуществления настоящего изобретения. По сравнению с первым иллюстративным вариантом конструкции устройство коррекции перекоса, показанное на фиг.11, включает множество нижних направляющих роликов 39, выступающих от поверхности 313а транспортировки листа нижней направляющей 313, и не включает утопленные части 314 в транспортирующей лист поверхности 313а нижней направляющей 313. Нижние направляющие ролики 39 могут вращаться в направлении транспортировки листов. Остальное устройство подобно устройству, описанному в первом иллюстративном варианте осуществления изобретения.

В третьем иллюстративном варианте осуществления изобретения два нижних направляющих ролика 39 расположены на расположенной ближе по ходу стороне и на расположенной далее по ходу стороне каждого сферического элемента 35 (35а или 35b) по направлению транспортировки листов. Другими словами, пара нижних направляющих роликов 39 формирует существенно утопленную часть поверхности 313а транспортировки листа нижней направляющей 313. Нижние направляющие ролики 39 и сферические элементы 35а и 35b расположены в шахматном порядке при взгляде сбоку. Таким образом, выпуклая форма, сформированная сферическим элементом 35 (35а или 35b), и вогнутая форма, сформированная парой нижних направляющих роликов 39, может вызывать деформацию боковой кромки листа в волнистую форму.

Таким образом, если лист, подвергаемый коррекции перекоса, имеет более низкую жесткость, боковая кромка листа деформируется в волнистую форму между нижними направляющими роликами 39 и сферическими элементами 35а и 35b, в то время как контрольная поверхность 311 регулирует положение листа в направлении, перпендикулярном направлению транспортировки листов. Таким образом, устройство может выполнять коррекцию перекоса транспортируемого листа при предотвращении деформации листа.

В устройстве коррекции перекоса согласно третьему иллюстративному варианту осуществления изобретения нижние направляющие ролики 39 и сферические элементы 35а и 35b могут ровно вращаться в направлении транспортировки листов, когда транспортируемый лист проходит между ними. Таким образом, устройство коррекции перекоса согласно третьему иллюстративному варианту осуществления изобретения может уменьшать силу трения, воздействующую на лист, и может точно выполнять коррекцию перекоса.

На фиг.12 показано примерное устройство коррекции перекоса согласно четвертому иллюстративному варианту осуществления настоящего изобретения. Устройство коррекции перекоса, показанное на фиг.12, может регулировать скорость транспортировки листа каждым роликом коррекции перекоса для деформирования боковой кромки листа в волнистую форму при помощи контрольного направляющего узла 31, не включающего какой-либо волнистой конфигурации. Остальное устройство подобно устройству, описанному в первом иллюстративном варианте осуществления изобретения.

Приводные электродвигатели M1, M2 и М3 (фиг.13), служащие источниками движущей силы для роликов 32а, 32b и 32с коррекции перекоса, управляются для независимого вращения роликов 32а, 32b и 32с коррекции перекоса. Датчики 330а, 330b и 330с обнаружения листа, которые способны обнаруживать транспортируемый лист, расположены вблизи сжимающих частей роликов 32а, 32b и 32с коррекции перекоса.

Как показано в блок-схеме управления на фиг.13, контроллер С соединен с приводными электродвигателями M1, M2 и М3 (источниками движущей силы), соответственно, приводящими в действие ролики 32а, 32b и 32с коррекции перекоса. Контроллер С посылает управляющие сигналы приводным электродвигателям M1, M2 и М3. Контроллер С принимает сигналы от датчиков 330а, 330b и 330с обнаружения листа, которые могут соответственно обнаруживать лист, подаваемый к роликам 32а, 32b и 32с коррекции перекоса.

С описанным выше устройством контроллер С может обнаруживать лист, когда лист достигает зоны контакта роликов 32а, 32b и 32с коррекции перекоса, на основе сигналов обнаружения от датчиков 330а, 330b и 330с обнаружения листа. Контроллер С последовательно управляет приводными электродвигателями M1, M2 и М3 для начала вращения на основе обнаружения этими датчиками. Соответственно ролики 32а, 32b и 32с коррекции перекоса последовательно начинают вращаться.

На фиг.14 показана блок-схема, иллюстрирующая пример обработки, выполняемой контроллером С.

В ходе этапа S1 контроллер С начинает управление коррекцией перекоса. В ходе этапа S2 контроллер С определяет, был ли обнаружен лист датчиком 330а обнаружения листа. Если лист был обнаружен датчиком 330а обнаружения листа (ДА в ходе этапа S2), обработка переходит к этапу S3.

В ходе этапа S3 контроллер С вызывает начало вращения приводного электродвигателя M1. Лист непрерывно транспортируется роликом 32а коррекции перекоса, который приводится в действие приводным электродвигателем M1.

В ходе этапа S4 контроллер С определяет, был ли обнаружен лист, транспортируемый роликом 32а коррекции перекоса, датчиком 330b обнаружения листа. Если лист был обнаружен датчиком 330b обнаружения листа (ДА, в ходе этапа S4), обработка переходит к этапу S5. В ходе этапа S5 контроллер С вызывает начало вращения приводного электродвигателя М2. Лист непрерывно транспортируется роликом 32b коррекции перекоса, который приводится в действие приводным электродвигателем М2. В этом случае существует разность во времени между моментом, когда лист обнаружен датчиком 330b обнаружения листа, и моментом, когда приводной электродвигатель М2 начинает вращаться для подачи листа. Таким образом, лист временно замедляет движение или временно останавливается.

В ходе этапа S6 контроллер С определяет, был ли лист, транспортируемый роликом 32b коррекции перекоса, обнаружен датчиком 330с обнаружения листа. Если лист был обнаружен датчиком 330с обнаружения листа (ДА в ходе этапа S6), обработка переходит к этапу S7. В ходе этапа S7 контроллер С вызывает начало вращения приводного электродвигателя М3. Лист непрерывно транспортируется роликом 32с коррекции перекоса, который приводится в действие приводным электродвигателем М3. В этом случае существует разность во времени между моментом, когда датчик 330с обнаружения листа обнаруживает лист, и моментом, когда приводной электродвигатель М3 начинает вращаться для транспортировки листа.

Таким образом, лист временно замедляет движение или временно останавливается. В то время как ролики 32а, 32b и 32с коррекции перекоса последовательно начинают вращение, лист наклонно транспортируется таким образом, чтобы вызывать столкновение боковой кромки листа с контрольной поверхностью 311, таким образом устраняя перекос листа.

Как описано выше, существует запаздывание начала вращения каждого из роликов 32а, 32b и 32с коррекции перекоса. Таким образом, момент времени, когда приводной электродвигатель начинает вращаться, задерживается по сравнению с моментом времени, когда лист обнаружен датчиком обнаружения листа. Таким образом, транспортируемый лист замедляет движение, когда лист зажат роликом коррекции перекоса, или останавливается прежде, чем лист зажимается роликом коррекции перекоса.

Соответственно, лист, имеющий меньшую жесткость, деформируется в волнистую форму на его боковой кромке, в то время как лист временно замедлен или остановлен между роликами 32а, 32b и 32с коррекции перекоса. Волнистая боковая кромка увеличивает жесткость листа. Таким образом, даже если лист имеет низкую жесткость, устройство может надежно выполнять коррекцию перекоса транспортируемого листа, не вызывая какой-либо деформации, когда лист сталкивается с контрольной поверхностью 311.

С другой стороны, если транспортируемый лист имеет высокую жесткость (например, толстый лист), лист может скользить в зажимающей части ролика, не вызывая какой-либо деформации. В примерном варианте конструкции, датчики 330а, 330b, и 330с обнаружения листа могут быть расположены ближе по ходу от соответствующих роликов 32а, 32b и 32с коррекции перекоса.

Каждый ролик коррекции перекоса может приводиться в действие для начала вращения на основе измерений таймером, конфигурированным для измерения заданного времени после того, как каждый датчик обнаруживает лист. В этом случае устройство может деформировать транспортируемый лист посредством задержки момента, когда ролик коррекции перекоса начинает вращаться, по сравнению со временем, требуемым для достижения листом ролика коррекции перекоса после обнаружения листа датчиком. Посредством последовательного повторения описанной выше операции устройство может деформировать боковую кромку листа в волнистую форму.

В качестве другого способа деформирования боковой кромки листа в волнистую форму, скорости вращения соответствующих роликов 32а, 32b и 32с коррекции перекоса могут регулироваться таким образом, чтобы ролик коррекции перекоса, расположенный далее по ходу подачи, вращался медленнее, чем ролик коррекции перекоса, расположенный ближе по ходу.

Таким образом, устройство может деформировать боковую кромку листа в волнистую форму, управляя вращением каждого ролика коррекции перекоса. Устройство может надежно выполнять коррекцию перекоса. Как описано выше, устройство может формировать волнистую форму посредством регулирования только скорости вращения каждого ролика коррекции перекоса. Таким образом, по сравнению с устройством с использованием роликов, устройство согласно настоящему варианту осуществления изобретения может исключать заедание бумаги.

На фиг.15 показан вид в сечении, иллюстрирующий устройство коррекции перекоса, включающее узел изгибания, конфигурированный для деформирования боковой кромки бумаги, проходящей параллельно направлению подачи листов, согласно пятому иллюстративному варианту осуществления настоящего изобретения, причем контрольная поверхность 311 направляющего узла 31 частично вырезана. На фиг.16 показан вид в перспективе, иллюстрирующий устройство коррекции перекоса при взгляде под углом сверху. На фиг.17 показан увеличенный вид в перспективе, иллюстрирующий устройство коррекции перекоса, показанное на фиг.16. На фиг.16 и 17 контрольная поверхность 311 удалена для упрощения иллюстрации состояния листа.

Контрольный направляющий узел 31 согласно пятому иллюстративному варианту осуществления настоящего изобретения имеет U-образное поперечное сечение подобно описанному со ссылками на фиг.23А и 23В. Контрольный направляющий узел 31 включает контрольную поверхность 311 (частично показанную на фиг.15), образующую внутреннюю стенку, верхнюю направляющую 312 и нижнюю направляющую 313 (то есть пару направляющих элементов), которые совместно формируют U-образную направляющую поверхность для листа.

Как показано на фиг.17, для направления транспортируемого листа гибкие листовидные направляющие элементы 312а и 313а расположены на нижней поверхности верхней направляющей 312 и верхней поверхности нижней направляющей 313 соответственно. Гибкие листовидные направляющие элементы 312а и 313а выполнены из расширяемого материала, имеющего меньший коэффициент трения по сравнению с направляющими поверхностями верхней направляющей 312 и нижней направляющей 313. Верхняя направляющая 312 и нижняя направляющая 313 имеют дистальные концы (открытые концы), конфигурированные как наклонные направляющие 312b и 313b, способные направлять лист, вставленный в зазор между верхней направляющей 312 и нижней направляющей 313. Как показано на фиг.17, кромочные части листовидных направляющих элементов 312а и 313а, расположенные на стороне наклонных направляющих 312b и 313b, находятся ниже, чем пики наклонных направляющих 312b и 313b соответственно.

Верхняя направляющая 312 и нижняя направляющая 313 включают множество выступающих элементов 320, расположенных по направлению транспортировки листов. Каждый выступающий элемент 320 может выступать от направляющей поверхности. В иллюстративном варианте осуществления изобретения два выступающих элемента 320 находятся на верхней направляющей 312 и три выступающих элемента 320 находятся на нижней направляющей 313. Как показано на фиг.15, выступающие элементы 320 расположены с постоянными интервалами на каждой из верхней направляющей 312 и нижней направляющей 313. Выступающие элементы 320 поочередно расположены на верхней направляющей 312 и нижней направляющей 313.

Положение, где листовидный направляющий элемент 312а деформируется в выпуклую форму, противоположно положению, где листовидный направляющий элемент 313а деформируется в вогнутую форму по направлению транспортировки листов. Положение, где листовидный направляющий элемент 312а деформируется в вогнутую форму, противоположно положению, где листовидный направляющий элемент 313а деформируется в выпуклую форму по направлению транспортировки листов.

Интервал выступающих элементов 320 в направлении транспортировки установлен величиной приблизительно 40 мм. Привод (не показан) может приводить в действие каждый выступающий элемент 320. Выступающий элемент 320 может двигаться вверх и вниз на заданную величину.

При выполнении операции транспортировки толстой бумаги (далее названа "операцией транспортировки толстой бумаги") устройство задает величину выступания выступающих элементов 320 от нижней поверхности верхней направляющей 312 как 0 мм. Кроме того, устройство задает величину выступания выступающих элементов 320 от верхней поверхности нижней направляющей 313 как 0 мм. Другими словами, устройство позиционирует выступающие концы листовидных направляющих элементов 312а и 313а на такой же высоте, что и направляющие поверхности верхней направляющей 312 и нижней направляющей 313. Листовидные направляющие элементы 312а и 313а являются плоскими в этом случае.

Верхний листовидный направляющий элемент 312а прикреплен к верхней направляющей 312 в положении, где соответствующий выступающий элемент 320 расположен на нижней направляющей 313. Подобным образом, нижний листовидный направляющий элемент 313а прикреплен к нижней направляющей 313 в положении, где соответствующий выступающий элемент 320 расположен на верхней направляющей 312.

На фиг.15, 18А и 18В показаны виды спереди контрольного направляющего узла 31 при взгляде в направлении, перпендикулярном направлению транспортировки листов. На фиг.18А показано примерное состояние направляющего узла 31 в ходе операции транспортировки толстой бумаги. На фиг.15 и 18В показаны примерные состояния контрольного направляющего узла 31, когда транспортируют тонкую бумагу (далее названо "операцией транспортировки тонкой бумаги").

Как показано на фиг.18А, выступающие элементы 320 не выступают от направляющих поверхностей, когда коррекцию перекоса выполняют с листом, имеющим более высокую жесткость или твердость и устойчивым к деформации, таким как простая бумага или толстая бумага. Таким образом, устройство может транспортировать лист в прямом состоянии с меньшим сопротивлением транспортировке и уменьшением затруднений при транспортировке.

Как показано на фиг.15 и 18В, когда устройство выполняет коррекцию перекоса с листом, имеющим меньшую жесткость или твердость, устройство задает величину выступания выступающих элементов 320 от направляющих поверхностей верхней направляющей 312 и нижней направляющей 313, составляющую приблизительно 3 мм. Пользователь может изменять величину выступания.

Когда выступающие элементы 320 выступают от направляющих поверхностей верхней направляющей 312 и нижней направляющей 313, листовидные направляющие элементы 312а и 313а сохраняют волнистую форму, как показано на фиг.15 и 18В. В этом состоянии, если лист, имеющий меньшую жесткость или твердость, проходит через зазор между направляющими элементами 312а и 313а, лист деформируется в волнистую форму, соответствующую листовидным направляющим элементам 312а и 313а. Таким образом, устройство может увеличивать жесткость листа при его транспортировке.

На фиг.19 показана блок-схема, иллюстрирующая пример блока управления согласно иллюстративному варианту осуществления изобретения. Контроллер 500 включает центральный процессор 501, постоянное запоминающее устройство 503, способное хранить программы, оперативную память 502, способную временно хранить данные, и интерфейс 504 ввода-вывода, действующий как интерфейс связи. Контроллер 500 принимает информацию о толщине бумажного листа S, введенную пользователем через функциональный блок 112, или сигнал определения от датчика 111 определения толщины бумаги (то есть сигнал распознавания толщины листа S) через аналого-цифровой преобразователь 505. Контроллер 500 активизирует соленоид 106 при помощи драйвера 506 для приведения в действие выступающих элементов 320 на основе полученной информации о толщине бумаги.

Например, если лист S представляет собой толстую бумагу, контроллер 500 дезактивирует соленоид 106. В этом случае листовидный направляющий элемент 312а и листовидный направляющий элемент 313а представляют собой плоские направляющие поверхности, не выступающие вверх и вниз от верхней направляющей 312 и нижней направляющей 313. Если лист S представляет собой тонкую бумагу, контроллер 500 активизирует соленоид 106, вызывая формирование листовидными направляющими элементами 312а и 313а волнистых направляющих поверхностей. Хотя это не описано подробно, контроллер 500 выполняет другие операции управления для устройства формирования изображения.

На фиг.20 показана блок-схема, иллюстрирующая пример работы, выполняемой контроллером 500 для управления выступающими элементами 320. В ходе этапа S11, в ответ на информацию о листе (например, о толщине бумаги и размере листа S бумаги), введенную через функциональный блок 112 пользователем, контроллер 500 начинает предварительно заданную обработку для печати. В ходе этапа S12, контроллер 500 вызывает определение толщины листа S датчиком 111 определения толщины бумаги, расположенным в узле 20 транспортировки.

В ходе этапа S13 контроллер 500 определяет, соответствует ли выходное значение от датчика 111 определения толщины бумаги информации о толщине бумаги, введенной пользователем. Если выходное значение от датчика 111 определения толщины бумаги соответствует информации о толщине бумаги (ДА в ходе этапа S13), обработка переходит к этапу S14.

В ходе этапа S14 контроллер 500 определяет, является ли лист S толстой бумагой. Если лист S представляет собой толстую бумагу (ДА в ходе этапа S14), обработка переходит к этапу S15.

В ходе этапа S15 контроллер 500 выключает соленоид 106 для формирования плоских направляющих поверхностей. Затем контроллер 500 вызывает начало операции печати устройством формирования изображения. Если лист S представляет собой тонкую бумагу (НЕТ в ходе этапа S14), обработка переходит к этапу S16.

В ходе этапа S16 контроллер 500 включает соленоид 106 для формирования волнистых направляющих поверхностей.

Если выходное значение от датчика 111 определения толщины бумаги не соответствует информации о толщине бумаги, введенной через функциональный блок 112 (НЕТ в ходе этапа S13), обработка переходит к этапу S17.

В ходе этапа S17 контроллер 500 вызывает отображение функциональным блоком 112 указания (или сообщения) для уведомления пользователя о несоответствующем результате сравнения между информацией о листе, введенной пользователем, и выходным значением от датчика 111 определения толщины бумаги.

В ходе этапа S18 контроллер 500 определяет, выбрана ли пользователем принудительная печать. Согласно иллюстративному варианту осуществления изобретения устройство формирования изображения позволяет пользователю изменять информацию о толщине бумаги или давать команду на выполнение обработки печати, не изменяя какую-либо информацию. Например, учитывая условия использования устройства или влажность листа, пользователь дает команду на принудительную печать, если увеличение способности коррекции перекоса листа посредством формирования волнистых направляющих поверхностей эффективно, даже когда лист представляет собой толстую бумагу.

На фиг.21А и 21В показано примерное устройство коррекции перекоса согласно шестому иллюстративному варианту осуществления настоящего изобретения.

Как показано на фиг.21А, верхняя направляющая 312 и нижняя направляющая 313, служащие парой из верхнего и нижнего направляющих элементов, разделены на множество направляющих панелей, расположенных по направлению транспортировки листов и отнесенных друг от друга с постоянным зазором между ними. Местоположения разделов верхней направляющей 312 смещены от местоположений разделов нижней направляющей 313. В иллюстративном варианте осуществления изобретения центры верхних направляющих панелей обращены к промежуткам между нижними направляющими панелями.

Привод (не показан) может изменять зазоры между направляющими панелями, расположенными вдоль направления транспортировки листов. Листовидные направляющие элементы 312а и 313а имеют части, прикрепленные к направляющим панелям. Для деформирования листовидного направляющего элемента 312а в волнистую форму привод (не показан) перемещает направляющие панели верхней направляющей 312 в направлении транспортировки листов для уменьшения зазоров между направляющими панелями. Подобным образом, для деформирования листовидного направляющего элемента 313а в волнистую форму привод (не показан) перемещает направляющие панели нижней направляющей 313 в направлении транспортировки листов для уменьшения зазоров между направляющими панелями.

Согласно перемещению направляющих панелей верхней направляющей 312 листовидный направляющий элемент 312а деформируется в волнистую форму, поскольку листовидный направляющий элемент 312а частично прикреплен к соответствующим направляющим панелям верхней направляющей 312 (см. фиг.21В). Листовидный направляющий элемент 313а, расположенный на нижней направляющей 313, имеет устройство, подобное устройству листовидного направляющего элемента 312а, расположенного на верхней направляющей 312. Местоположения разделов нижней направляющей 313 примыкают соответственно к серединам направляющих панелей верхней направляющей 312.

Таким образом, как показано на фиг.21В, местоположения, где листовидный направляющий элемент 312а деформируется в выпуклую форму, противоположно местоположению, где листовидный направляющий элемент 313а деформируется в вогнутую форму по направлению транспортировки листов. Кроме того, местоположение, где листовидный направляющий элемент 312а деформируется в вогнутую форму, противоположно местоположению, где листовидный направляющий элемент 313а деформируется в выпуклую форму по направлению транспортировки листов. Таким образом, листовидный направляющий элемент 313а на нижней направляющей 313 и листовидный направляющий элемент 312а на верхней направляющей 312 деформируются соответственно для формирования волнистого маршрута для листа с постоянным зазором между ними. Соответственно шестой иллюстративный вариант осуществления изобретения может давать эффекты, подобные таковым в пятом иллюстративном варианте осуществления изобретения.

Применение настоящего изобретения не ограничено описанным выше электрофотографическим устройством формирования изображения. Настоящее изобретение может применяться с другим (например, струйного типа или с тепловым переносом) устройством формирования изображения.

Хотя настоящее изобретение было описано со ссылками на иллюстративные варианты осуществления изобретения, следует понимать, что изобретение не ограничено описанными иллюстративными вариантами осуществления. Объем нижеследующей формулы изобретения соответствует самой широкой интерпретации, охватывая все модификации, эквивалентные конструкции и функции.

Реферат

Изобретения относятся к устройству для транспортировки листов и устройству формирования изображения. Устройство для транспортировки листов содержит контрольную поверхность, проходящую по направлению транспортировки листов и конфигурированную для регулирования положения боковой кромки транспортируемого листа. Устройство для транспортировки листов содержит механизм транспортировки с перекосом, конфигурированный для транспортировки листа под углом таким образом, чтобы боковая кромка листа столкнулась с контрольной поверхностью. Устройство для транспортировки листов содержит узел деформации листа, конфигурированный для деформирования боковой кромки листа, когда лист транспортируется к контрольной поверхности механизмом транспортировки с перекосом. Устройство формирования изображения содержит устройство для транспортировки листов и средство формирования изображения, конфигурированное для формирования изображения на листе, транспортируемом устройством для транспортировки листов. Достигается надежная транспортировка листов, отличающихся по жесткости, и корректировка перекоса каждого транспортируемого листа без использования сложных приспособлений. 2 н. и 14 з.п. ф-лы, 30 ил.

Комментарии