Устройство для погрузки и разгрузки упакованных грузов - RU2057701C1

Код документа: RU2057701C1

Чертежи

Описание

Изобретение относится к установке для погрузки и разгрузки, в особенности судов, упакованных грузов, в частности загруженных поддонов, состоящей из портового крана с вертикально качаемой консолью, оборудованной путем для подачи и разгрузки перемещаемых грузов, которая на свободном конце несет вертикальный конвейер, который взаимодействует с путями подачи и разгрузки грузов, а на нижнем конце несет приемное и выдающее устройство для перемещаемых грузов.

Из выложенного описания к заявке на патент ФРГ N 1290875, кл. B 65 G 11/06 известна установка для погрузки и разгрузки в особенности

судов с упакованными грузами

или кусковых грузов, состоящая из портового крана и вертикально перемещаемой консоли, снабженной конвейером, которая на свободном конце несет вертикальную поддерживающую

вышку со спиральным конвейером,

выполненным в виде бесконечной конвейерной ленты, движущейся по направляющим роликам, причем верхний свободный конец находится в области выдачи грузов конвейера в

вертикально перемещаемой консоли,

питающие ленты которых установлены перед ним на платформе с мостиком, где над спиральным конвейером, поддерживаемым в поддерживающей конструкции, расположен второй

спиральный конвейер в раме внутри

поддеpживающей конструкции и вращающийся относительно продольной оси, которая на внешней стенке снабжена резьбообразными профилями, которые взаимодействуют с

согласованными с ними профилями,

установленными на внутренней стенке поддерживающей конструкции, которая так же, как и профили шага спиралей конвейеров, имеет соответствующую форму, из которых

верхний конвейер снабжен передаточным

роликом, установленным перед его верхним отклоняющим барабаном, причем указанный передаточный ролик приводится во вращение в направлении перемещения грузов и

установлен в поддерживающей раме

конвейера

Известен вертикальный конвейер для погрузки и разгрузки особенно судов упакованными грузами, с вертикальным ходом конвейера, который на нижнем

конце соединен со стационарным

подающим и выдающим ленточным конвейером для грузов и который установлен в поддерживающей раме, которая своим верхним концом поддерживается стационарной конструкцией, и

которая внутри этой конструкции

может поворачиваться относительно вертикальной оси и снабжена вращающимся столом для подачи грузов с вертикального конвейера на конвейер подачи, или наоборот, причем

поворотный стол имеет центральное

отверстие для прохода вертикального конвейера, а также пластинчатым отражателем, где в поддерживающей раме над поворотным столом в пределах области подачи или выдачи

вертикального конвейера расположен

ленточный конвейер, который на конце, дальнем от вертикального конвейера, снабжен пластинчатым отражателем, поворотным относительно вертикальной оси, и который по

обе стороны его конца, удаленного от

вертикального конвейера, снабжен передающими участками, простирающимися до поворотного стола, и на которых, в области стационарного подводящего или отводящего

ремня для грузов, может быть установлен

на вертикальной оси еще один пластинчатый отражатель над поворотным столом [1]

Обе известные погрузочно-разгрузочные установки имеют портовый кран,

передвигающийся по рельсам вдоль причала с

горизонтальным мостиком-платформой и консолью, которая может быть поднята или опущена с одной стороны, и которая на петле подвешена на кране, и которая на

свободном конце несет вертикальный конвейер,

и устройство реализовано так, что вертикальный конвейер всегда занимает вертикальное положение при любом наклоне консоли. Этот вертикальный конвейер

взаимодействует с подающей или забирающей лентой

для грузов, которая расположена на вертикально перемещаемой консоли, так что грузы, прибывающие или уходящие по ленте конвейера на консоли,

перемещаются между вертикальным конвейером на корабельном

конце к подающему или забирающему конвейеру на противоположном конце. Конвейер, находящийся внутри консоли и взаимодействующий с вертикальным

конвейером, простирается в этом случае по всей длине

консоли. На крановой стороне имеются дополнительно ленточные конвейеры для подачи или разгрузки грузов. Если сверх всего этого консоль с

конвейером выполнена с возможностью горизонтального перемещения

на кране погрузочно-разгрузочной установки, то предусматривают еще одну конвейерную ленту для перекрытия зазора между основным

конвейером и краном, который, однако, уже не находится в плоскости

конвейера консоли, но ниже, и на переходе предусмотрены передаточные ролики, чтобы грузы могли преодолеть эту разность высот. Однако

такие установки пригодны исключительно для перегрузки мешков и

упаковок с грузом, но не для загруженных поддонов чтобы грузы на них не смещались, нагруженные поддоны всегда должны передвигаться в

одной плоскости горизонтальной или вертикальной.

Настоящее изобретение решает техническую задачу установки для погрузки и разгрузки судов загруженными поддонами, с помощью которой обеспечивается подача загруженных поддонов в перемещаемой внутрь и наружу консоли установки в плоскости при любом положении консоли с одновременной адаптацией плоскости передачи к длине консоли, так что при движении поддонов не происходит смещения их груза.

Эта задача решается за счет признаков отличительной части пункта 1 формулы изобретения.

С помощью установки такой конструкции возможна загрузка и разгрузка судов грузами на поддонах. Загруженные поддоны извлекаются или подаются в трюм судна посредством вертикального конвейера, который снабжен подъемной платформой, и в зависимости от того, идет погрузка или разгрузка, идет обмен грузами между горизонтальным конвейером консоли и вертикальным конвейером в трюме. Одновременно на стороне причала имеется еще один вертикальный конвейер, который также обменивается грузами с горизонтальным конвейером консоли, который всегда работает в одной плоскости, хотя он и состоит из трех участков с тремя лентами, из которых один конвейер с лентой участвует в смещении наружу и внутрь поддерживающей рамы со стороны корабля, тогда как второй ленточный конвейер стационарно установлен в поддерживающей раме, расположенной на поддерживающей консоли. Промежуток между лентой конвейера на стационарной поддерживающей раме, возникающий при движении внутрь или наружу подвижной поддерживающей рамы, перекрывается третьим ленточным конвейером, который может смещаться между двумя лентами конвейеров и который имеет размеры, соответствующие, по меньшей мере, размеру поддона, но возможно, однако, для ленты конвейера иметь длину и/или ширину, которая соответствует нескольким размерам основания поддона, так, что погрузочная и разгрузочная производительность установки может быть увеличена когда, например, подают два объединенные поддона к смещаемой ленте конвейера, или когда все ленты конвейеров имеют ширину, позволяющую одновременную подачу, например, двух нагруженных поддонов друг рядом с другом. Скорость, с которой лента смещаемого конвейера работает между смещаемой внутрь и наружу поддерживающей рамой и стационарной поддерживающей рамой, зависит в каждом случае от расстояния смещаемого внутрь и наружу конвейера до неподвижной поддерживающей рамы на консоли. Смещаемая внутрь и наружу поддерживающая рама с ее конвейером может настолько вдвигаться в неподвижную раму, что смещаемый конвейер с лентой будет без промежутка между подвижным и стационарным конвейером так, что тогда все ленты имеют одинаковую скорость вращения, причем скорость может быть довольно большой, но не настолько, чтобы вследствие центробежных сил при движении вперед нагруженных поддонов происходило смещение груза на поддоне. Если подвижная поддерживающая рама с ее конвейером выдвинута из неподвижной поддерживающей рамы, то скорость движения ленты смещаемого конвейера поддерживают в зависимости от зазора между двумя конвейерами, чтобы получить высокую скорость работы и в этом случае.

Важное преимущество этой погрузочно-разгрузочной установки состоит в том, что можно работать не только с гружеными поддонами, но также с поддонами с уложенными на них мешками, без опасности смещения груза на поддоне, так как для нагрузки и разгрузки груженых поддонов используется только вертикальное и горизонтальное перемещение, и все переходы с конвейера на конвейер в консоли осуществляются в одной плоскости.

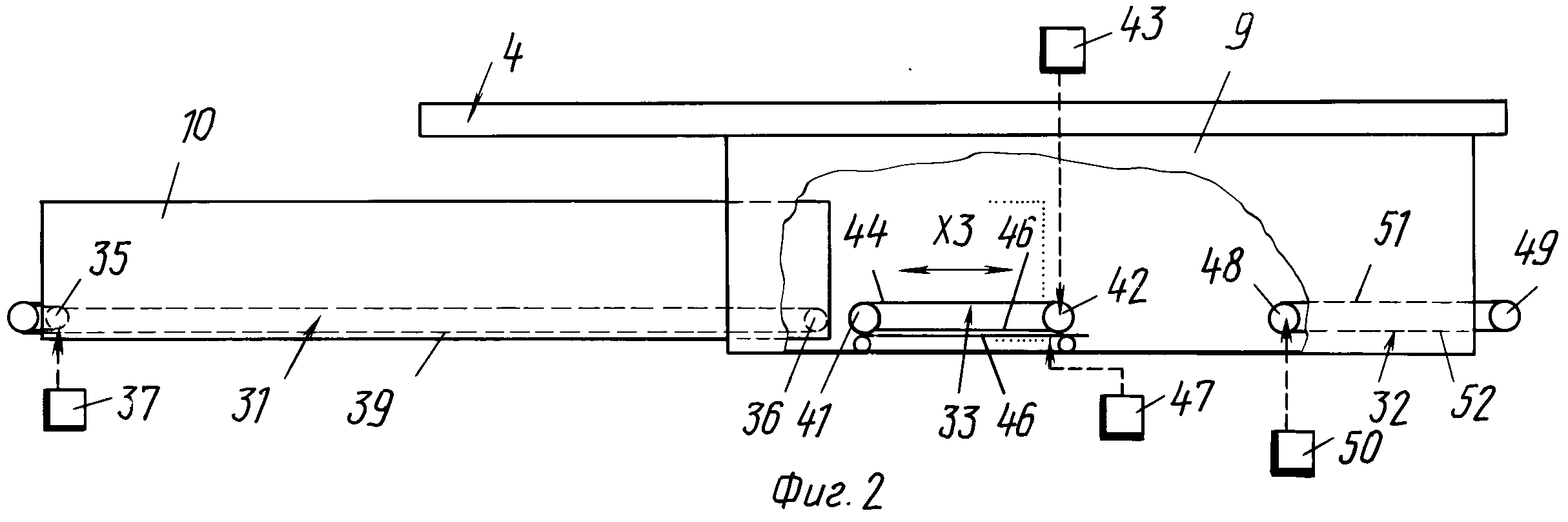

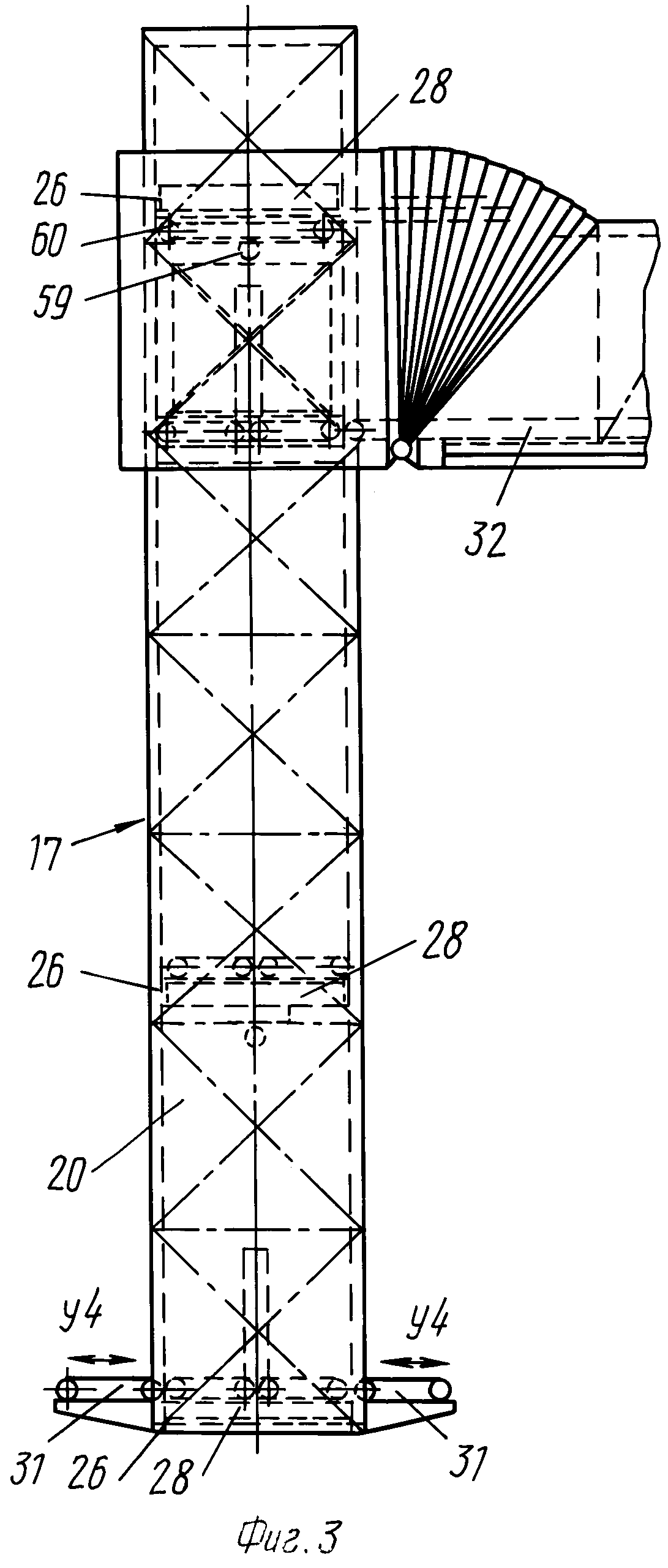

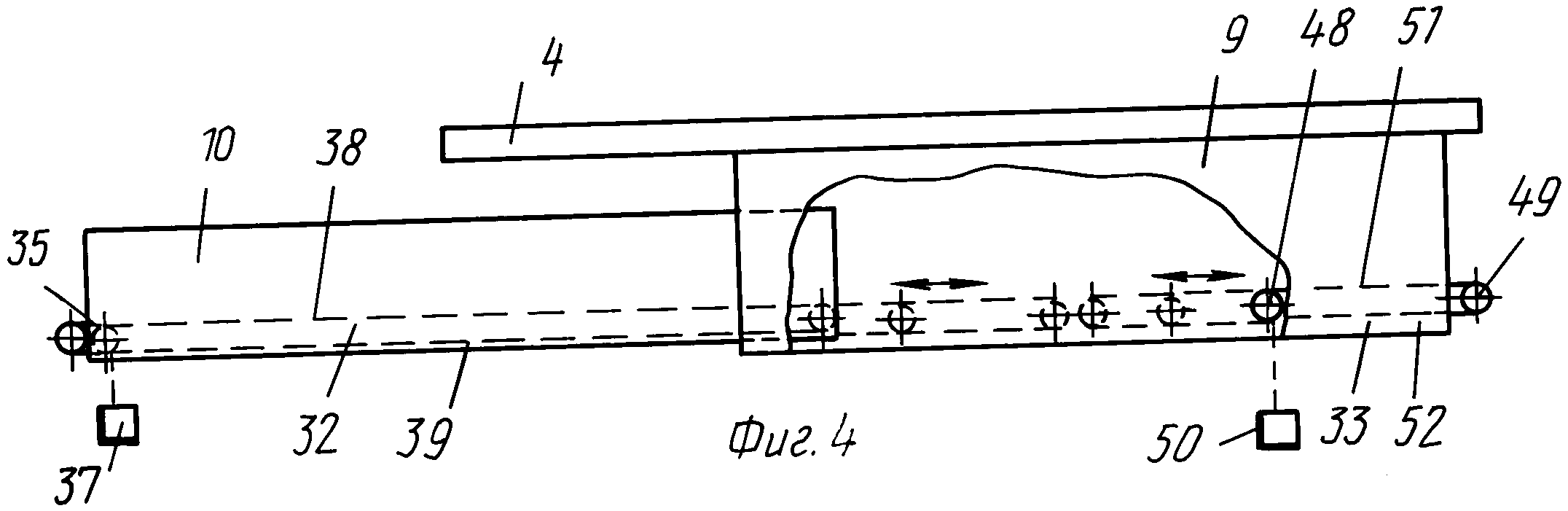

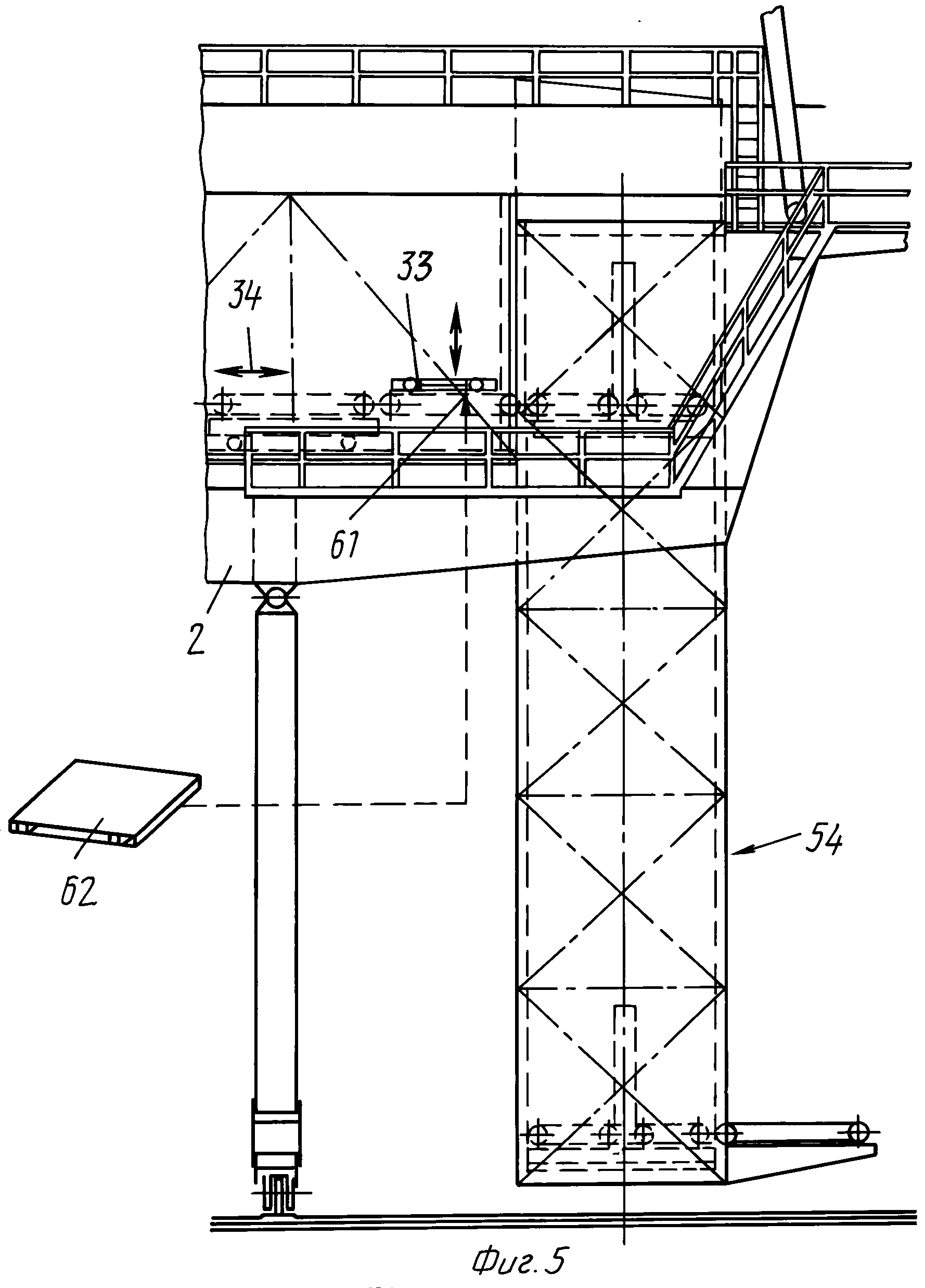

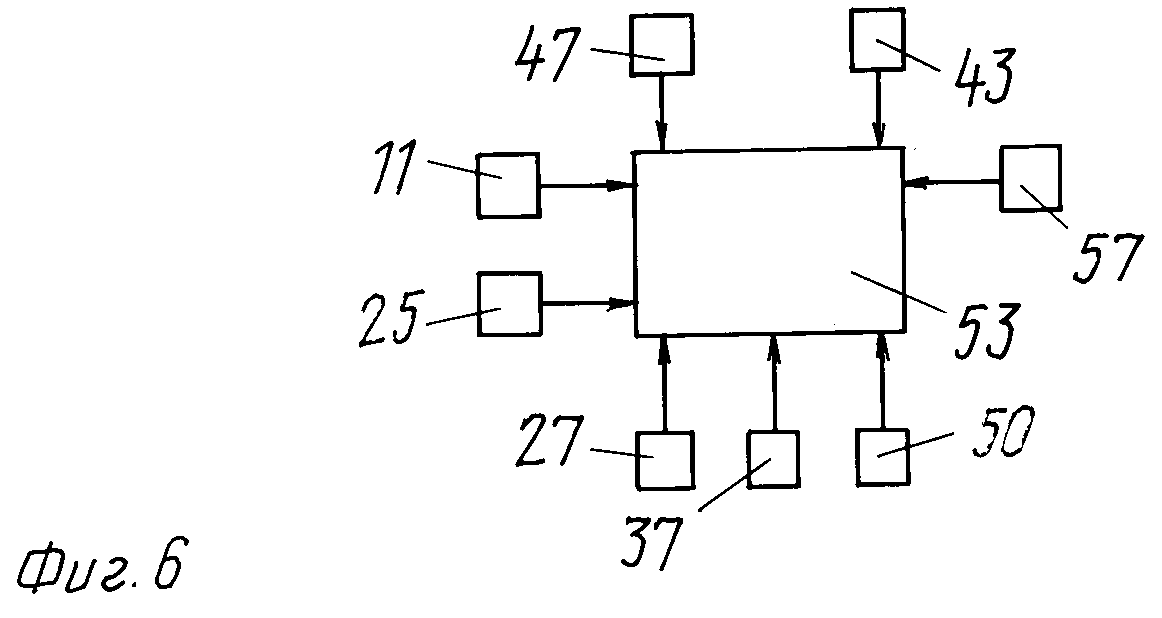

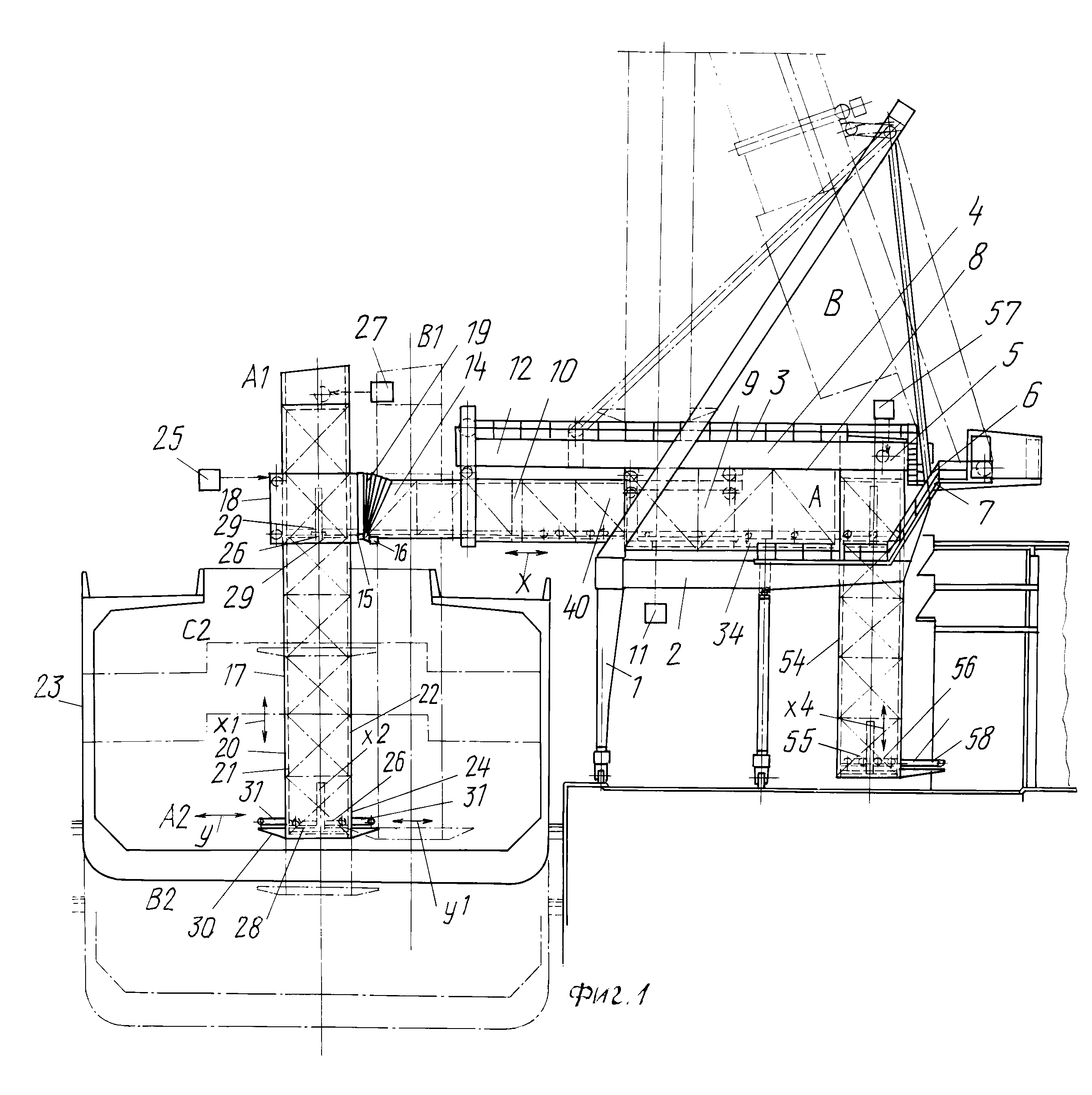

На фиг.1 показан вид сбоку устройства для погрузки и разгрузки с вертикальным конвейером и погрузочно-разгрузочным конвейером в консоли устройства; на фиг.2 частичный разрез устройства с погрузочно-разгрузочным конвейером, состоящим из трех ленточных конвейеров; на фиг.3 вид сбоку в увеличенном масштабе вертикального конвейера с нижним приемным и выдающим устройством для грузов; на фиг.4 вид сбоку в увеличенном масштабе двух телескопических расположенных конвейерных путей; на фиг.5 вид сбоку в увеличенном масштабе устройства для подъема поддонов в области заднего конвейерного пути; на фиг.6 система управления.

Устройство для погрузки-разгрузки преимущественно судов, показанное на фиг. 1, состоит из подвижной крановой тележки 1 с горизонтальной мостиковой платформой 2, которая несет с одной стороны поднимаемую и опускаемую консоль 3, содержащую стрелу 4, которая на конце 5 в задней части крановой тележки 1 соединена с тележкой или мостиковой платформой 2 в узел 6, и с помощью привода, не показанного на чертеже, может вертикально откидываться на горизонтальной оси 7. С нижней стороны 8 поддерживающей стрелы 4 расположена предпочтительно коробчатая поддерживающая рама 9, которая жестко соединена с поддерживающей стрелой 4. Эта поддерживающая рама 9 предпочтительно имеет длину, которая короче длины поддерживающей стрелы 4. Кроме того, поддерживающая рама 9 в задней области поддерживающей стрелы 4, т.е. рядом с осью качания в узле 6 стрелы 4, опирается на крановую тележку 1, или на мостиковую платформу 2. Эта поддерживающая рама 9 состоит из рамной конструкции, которая также может быть со всех сторон закрыта для защиты перегружаемых грузов от влаги, дождя и т.п.

Эта поддерживающая рама 9 установлена на поддерживающей стреле 4 и служит для размещения, установки и направления еще одной, предпочтительно коробчатой, поддерживающей рамы 10, которая может перемещаться в направлении стрелки Х из поддерживающей рамы 9 или внутрь поддерживающей рамы 9. Для этого поддерживающая рама 9 снабжена рельсами, не показанными на чертеже, или другими направляющими, тогда как поддерживающая рама 10 снабжена соответствующими конструктивными элементами, которые обеспечивают перемещение поддерживающей рамы 10 по направляющим рельсам поддерживающей рамы 9. Эта поддерживающая рама также снабжена боковыми покрытиями для защиты перегружаемых грузов от влаги, дождя и т.п. Перемещение поддерживающей рамы 10 осуществляется с помощью предпочтительно электромеханического привода, показанного позицией 11, который, однако, может быть и другой конструкции, как и все остальные привода, используемые в устройстве. Чтобы обеспечить надежное перемещение наружу и внутрь подвижной поддерживающей рамы 10, консоль 4 на ее переднем конце 12 снабжена свисающей направляющей 13, которая может быть выполнена в виде стремени V-образной формы и которая охватывает внешнюю сторону поддерживающей рамы 10 и оборудована направляющими элементами, такими как ролики и т.п. так что возможно перемещение поддерживающей рамы 10 по стрелкам Х.

В исполнении по фиг.1 поддерживающая рама несет на свободном конце 14 нагрузочную плиту 15, подвешенную на петле с нижней стороны рамы 10 с горизонтальной осью качания 16. Эта нагрузочная плита 15 служит для размещения вертикального конвейера 17, о котором подробно будет сказано позже.

Так как консоль 3 состоит из поддерживающей стрелы 4, поддерживающей рамы 9, связанной с нею и перемещаемой наружу и внутрь поддерживающей рамы 10, поддерживающая стрела 4 и обе рамы 9, 10 участвуют во всяком вертикальном перемещении консоли 3 или поддерживающей стрелы 4, как показано на фиг.1 положениями А и В. Чтобы обеспечить вертикальное положение вертикального конвейера 17, который соединен на шарнире с передним концом 14 поддерживающей рамы 10, предусмотрена в исполнении фиг.1 нагрузочная пластина 18 с шарнирным соединением к поддерживающей раме 10. Переходная область между нагрузочной плитой 18 и поддерживающей рамой 10 закрыта мехами 19 для защиты от влаги, дождя и т.п. эти меха растягиваются на все рабочие положения вертикального конвейера 17 относительно консоли 13. Нагрузочная плита 18, охватывающая вертикальный конвейер 17, так же как и поддерживающие рамы 9, 10, имеет боковое покрытие. Все устройство сделано в этом месте так, что вертикальный конвейер 17 принимает вертикальное положение при любом угле наклона консоли 3, что осуществляется, например, с помощью параллелограммного направляющего устройства, не показанного на чертеже, или посредством гидравлического, пневматического или иного исполнительного привода. Однако есть возможность оборудовать ось качания 16 приводом, так что положение нагрузочной плиты всегда остается вертикальным вместе с конвейером 17 в любом угловом положении консоли 3, в этом случае нагрузочная плита 18 соединяется с осью качания таким образом, что когда ось 16 поворачивается относительно ее продольной оси, нагрузочная плита 18 также поворачивается вместе с последней, но есть возможность также использовать приводы другой конструкции. Подъем и опускание консоли 3 осуществляется посредством тросов с блоками или подобными средствами.

Во внутренней части поддерживающей рамы 9 и 10 расположен транспортирующий путь, о котором разговор пойдет ниже (фиг.2).

В исполнении, показанном на фиг.1, вертикальный конвейер 17 состоит из рамной несущей конструкции 20, выполненной, например, из двух продольных балок, дополняющих друг друга так, чтобы получился квадратный или прямоугольный разрез, и которые соединены перекрещивающимися расчалками. На фиг.1 из четырех продольных балок видны только две 21, 22. Эта несущая рама 20 также может иметь боковое покрытие для защиты перегружаемых грузов. Несущая рама 20 удерживается и направляется в нагрузочной плите 18 таким образом, что рама 20 вертикально подвижна в направлении стрелок X1 так, чтобы сделать возможным для несущей конструкции опускаться в трюм судна 23. Полная длина несущей рамы 20 выбирается приблизительно такой, чтобы в опущенном состоянии нижний конец конструкции 24 находился на полу или над полом трюма. За счет вертикального перемещения несущей рамы 20 можно приспособиться к трюмам различных судов и к их различной осадке.

Вертикальное перемещение несущей рамы 20 осуществляют с помощью привода 25 на фиг.1, который также может быть предпочтительно электромеханическим, однако возможны и другие типы приводов. Этот привод 25 предпочтительно состоит из электромотора и тросовой лебедки, посредством тросов осуществляется и управляется движение рамы в направлении стрелок X1. В этом случае привод 25 предпочтительно выполняется интегральным с нагрузочной плитой 18. Таким образом, существует возможность оборудования четырех продольных балок 21, 22 несущей рамы 20 снаружи зубчатыми рейками, с которыми входят в зацепление шестерни нагрузочной плиты 18, приводимые приводом 25. Возможно, однако, использовать здесь и другие средства привода.

Несущая рама 20 внутри имеет подъемную площадку 26 с конвейерной платформой. Эта подъемная платформа может перемещаться с помощью привода 27 в направлении стрелок Х2 внутри несущей рамы 20, привод 27 состоит из электромотора и тросовой лебедки, приводимой от него. Конвейерная платформа 28 подъемной площадки 26 образована по меньшей мере одной вращательной приводимой конвейерной лентой, но также возможно, как показано на фиг.1, для конвейерной платформы 28 иметь два ленточных конвейера 29. Каждая из этих лент направляется и приводится роликами. Направление вращения этих конвейерных лент 29 может меняться, в зависимости от того, ведутся погрузочные или разгрузочные работы. В качестве или вместо конвейерных лент могут быть применены роликовые конвейеры с приводными роликами.

У конца 24 вблизи или на полу трюма, несущая рама 20 несет приемно-выдающий механизм 30 для перегружаемых грузов, который выполнен сам по себе известным образом, и состоит из одной или нескольких конвейерных лент, показанных на фиг.1, или приводимых роликов, этот приемно-выдающий механизм 30 может быть также сконструирован так, что с двух сторон несущей рамы 20 имеется по одному конвейеру 31, посредством которых нагруженные поддоны могут быть поданы на подъемную платформу 26, опущенную до уровня пути конвейеров 31. Так как два конвейера 31 для боковой подачи груженых поддонов состоят из приводимых лент, а конвейерная платформа 28 также имеет такие ленты, можно обеспечить непрерывный проход нагруженных поддонов с конвейеров 31 на другие конвейеры 31 или на конвейерную платформу 28 подъемной площадки 26. Прием или выдача груженых поддонов на эти конвейеры или с них показан на фиг.1 стрелками V и VI соответственно.

Транспортирующий путь для грузов состоит, как показано на фиг.1 и 2, из трех отдельных конвейеров 32, 33 и 34, которые в исполнении по фиг.1 выполнены в виде ленточных конвейеров, хотя возможно применять и другие устройства для передачи грузов на поддонах. Конвейер 32 расположен во внутренней полости перемещаемой наружу и внутрь поддерживающей рамы 10 и, следовательно, участвует в движении наружу и внутрь поддерживающей рамы 10. Этот конвейер 32 состоит из бесконечной ленты, бегущей по роликам на концах, один из двух роликов 35, 36 является ведущим. Соответствующий привод для него обозначен позицией 37.

Верхняя часть конвейера 32 обозначена 38, а нижняя часть 39. Этот конвейер 32 имеет длину, соответствующую приблизительно длине поддерживающей рамы 10, так что, когда поддерживающая рама 10 смещается в сторону неподвижной поддерживающей рамы 9, конвейер 32 заканчивается на переднем свободном конце 14 поддерживающей рамы 10 таким образом, что подъемная площадка 26 встает в уровень конвейера 32, конвейерная платформа 28 подъемной площадки 26 находится в области верхней части конвейера 38 так, что возможен прямой переход между конвейерной платформой 21 подъемной площадки 26 и конвейером 32.

Конвейер 33 установлен в неподвижной поддерживающей раме 9 и имеет длину меньше длины поддерживающей рамы 9, т.е. короче на величину, на которую входит часть поддерживающей рамы 10 в раму 9. Задний конец 40 подвижной поддерживающей рамы 10 таким образом заканчивается с зазором относительно неподвижного конвейера 33 в стационарной поддерживающей раме 9, которая укреплена на поддерживающей стреле 4.

Конвейер 34 установлен в этом промежутке между конвейером 32 и конвейером 33 и имеет размер, который делает возможным размещение одного загруженного поддона, т.е. длина этого конвейера 34 соответствует приблизительно длине поддона или ширине его. Если поддерживающая рама 10 вставлена в поддерживающую раму 9 до упора, конвейер 34 прямо примыкает к концу конвейера 32, а конвейер 33 к конвейеру 34 так, что получается непрерывная транспортная линия в одной плоскости для движения грузов. Если, однако, подвижная рама 10 выдвигается из поддерживающей рамы 9, то создается зазор между двумя конвейерами 32, 33, который больше конвейера 34. Чтобы обеспечить непрерывную передачу грузов через этот промежуток, конвейер 34 может перемещаться между двумя конвейерами 32, 33 в направлении стрелок Х3. Конвейер 34 сам состоит из бесконечной ленты, обращающейся вокруг роликов 41, 42, один из которых является приводным. Соответствующим образом сконструированный привод обозначен позицией 43. Верхняя часть конвейерной ленты обозначена позицией 44, а нижняя часть ленты обозначена 45. Этот конвейер 34 расположен на ползуне 46, который перемещается по направляющим рельсами, не показанным на чертеже в направлении стрелки Х3. Для этого перемещения предусмотрен привод 47, являющийся реверсивным, так что ползун 46 с конвейером 34 может перемещаться как в одном, так и в другом направлении.

Конвейер 33, установленный внутри неподвижной поддерживающей рамы 9, также состоит из бесконечной ленты, обращающейся вокруг роликов 48, 49, один из которых приводной. Соответствующее приводное устройство обозначено позицией 50. Верхняя часть ленты конвейера 33 обозначена 51, а нижняя 52.

В области на или вблизи земли и в области конца, обращенного к конвейеру 34, поддерживающая рама 10 выполнена открытой, чтобы обеспечить проход конвейера 34 до области конвейера 32. Все конвейеры 32, 33, 34 расположены так, что верхние части конвейерных лент 38, 44, 48 находятся в одной плоскости и предусмотрены сквозные проходы. Перемещение внутрь и наружу поддерживающей рамы 10 показано на фиг. 1 положениями А1 и В1. Вертикальное перемещение вертикального конвейера 17 показано положениями А2, В2 и С2.

Приводы 27, 37, 50, 43, 47 для подъемной платформы 26, для конвейера 32, который может смещаться наружу и внутрь вместе с несущей рамой 20, для ленты конвейера 33 в стационарной поддерживающей раме 9 и для подвижного конвейера 34 подключены к системе управления 53 таким образом, что когда перегружаемый предмет достигает конца конвейера 32, дальнего от вертикального конвейера 17, то подвижный конвейер 34 уже подвинут в позицию приема к конвейеру 32. При включении конвейеров в работу перегружаемые грузы передаются с ленты конвейера 32 на ленту конвейера 34. Если подвижный конвейер 34 расположен между двумя конвейерами 32, 33, то производится прямая передача грузов с ленты конвейера 32 на ленту конвейера 34, а с нее на ленту конвейера 33. Если, однако, подвижная поддерживающая рама 10 с конвейером 32 вышла из поддерживающей рамы 9, то конвейер 34 после того, как примет предмет с конвейера 32, перемещают к приемной области конвейера 33; перегружаемый предмет затем передается с ленты конвейера 34 на ленту конвейера 32, во время перемещения конвейера 34 привод его ленты останавливают, так как во время перемещения конвейера перемещение груза конвейерной лентой должно прекращаться. Только после того, когда конвейер 34 придвинулся к конвейеру 32 или к конвейеру 33, привод ленты конвейера 34 включают так, что происходит передача предмета с ленты конвейера 32 на ленту конвейера 34, или передача груза с ленты конвейера 34 на ленту конвейера 33, направление движения лент конвейеров 32, 33, 34 в каждом случае определяется в зависимости от осуществляемых работ: либо загружают корабль, либо разгружают его.

Скорости вращения всех трех лент конвейеров 32, 33, 34 могут быть одинаковыми, тогда как скорость перемещения или скорость хода ленты конвейера 34 зависит в каждом случае от расстояния, которое нужно пройти, то есть от длины промежутка между конвейером 32 и конвейером 33. Если это расстояние между конвейером 32 и конвейером 33 пренебрежимо мало, то не требуется высокой скорости перемещения конвейера 34; если наоборот, расстояние между конвейером 32 и конвейером 33 значительное, в этом случае выгодно перемещать конвейер 34 с увеличенной скоростью, чтобы повысить производительность при погрузке или разгрузке, однако скорость движения конвейера 34 должна быть рассчитана так, чтобы избежать смещения груза на поддоне. Скорость вращения и скорость перемещения конвейера 34 управляется посредством системы управления 53, а привода конвейеров 32, 33, 34, то есть в каждом случае как функция пути, который приходится проходить конвейеру 34 при перемещении, и движения подъемной площадки 26 так, чтобы шло непрерывное перемещение от приемно-выдающего механизма 30 через подъемную площадку 26 вертикального конвейера 17 и через транспортирующий путь на приемно-выдающий механизм, находящийся на пристани.

Как показано на фиг.1, вертикальная поддерживающая рама 54 находится на заднем конце 5 консоли 4, она может быть выполнена подобно несущей раме 20. В этой поддерживающей раме 54 расположена подъемная платформа 55 с конвейерной платформой 56. Вертикальное перемещение подъемной платформы 55 в направлении стрелки Х4 осуществляется с помощью приводного устройства 57, которое также соединено с устройством управления 53. На нижнем конце поддерживающая рама 54 несет приемное или выдающее устройство 58, сконструированное подобно приемному и выдающему устройству 30. Движения подъемной платформы 55 в поддерживающей раме 54 синхронизированы с последовательностью движений подъемной площадки 26 и конвейерных лент 32, 33, 34, так что грузы, выдаваемые через приемное и выдающее устройство 58, подводятся посредством подъемной платформы 54 в область конвейерной ленты 33. С ленты конвейера 32 грузы подаются на ленту конвейера 34, который был пододвинут к конвейеру 33 для передачи грузов. После этого конвейерная лента 34 передвигается, пока не подойдет к конвейеру 32, откуда грузы передаются на подъемную площадку 26 вертикального конвейера 17. Подъемная площадка 26 принимает грузы с ленты конвейера 32, после чего подъемная платформа передвигается к приемно-выдающему механизму 30, и грузы выдаются с него в трюм судна 23. Загрузка судна таким образом производится за кратчайшее время. Разгрузка судна производится таким же образом, но направление вращения конвейеров обратное, так же как и направление подачи конвейера 34.

Вертикальный конвейер 17, используемый для загрузки и разгрузки судов, может быть сконструирован по-другому. Использование подъемной площадки 26 особенно выгодно для работы с гружеными поддонами или большими упаковками груза. Другие типы грузов, такие как мешки, могут также подаваться посредством спирального конвейера или ленточным конвейером с зажимами, для подачи таких грузов к транспортирующему пути на консоли 3.

Однако также существует возможность управления скоростью движения конвейера 34 на основе глубины погружения поддерживающей рамы 10 в поддерживающую раму 9. Чем дальше входит поддерживающая рама 10 в поддерживающую раму 9, тем меньше скорость перемещения конвейерной ленты 34, тогда как скорость перемещения увеличивается с увеличением промежутка между конвейерами 32 и 33.

В исполнении, показанном на фиг.1 и 2, для перекрытия зазора между конвейерами 32, 33 третий конвейер 34 находится между ними с возможностью перемещения между конвейерами 32 и 33, в функции от зазора между этими двумя конвейерами. По еще одному исполнению по фиг.4 этот зазор может быть также перекрыт без подвижного ленточного конвейера 34 за счет того, что два конца лент конвейеров 32, 33, обращенные друг к другу, конструируют телескопически раздвигающимися, так что две ленты конвейеров 32, 33 изменяются по длине. Это может быть достигнуто, например, за счет того, что каждый конвейер 32, 33 состоит из двух конвейерных лент, цепей и т.п. установленных на расстоянии друг от друга и приводимых во вращение, в каковом случае между двумя конвейерными лентами в поддерживающей раме предусмотрена еще одна или две конвейерных ленты рядом друг с другом. Эта поддерживающая рама горизонтально смещаема так, что любой зазор между двумя лентами конвейеров 32, 33 может быть перекрыт. Также есть возможность выполнения телескопическим только одного из конвейеров 32 или 33.

Последний груз на поддоне подается в трюм, где уже нельзя пользоваться вертикальным конвейером или вильчатым погрузчиком посредством чалок, которые в этом случае остаются на поддоне с грузом, чтобы можно было его вынуть при начале разгрузки судна, а потом уже будет можно вставить вертикальный конвейер в освободившееся место. Для работы с чалками, конвейерная платформа 28 подъемной площадки 26 оборудована снизу подъемным механизмом 59, на который можно зацепить чалки для подвески поддона и который может, например, состоять из крюка или лебедки с тросом и крюком (фиг.3). Чтобы можно было подать груз на поддоне, поднятый подъемным механизмом и вынесенный в верхнюю область вертикального конвейера 17 перемещением подъемной площадки 26 груз далее подается на конвейер 32, конвейерная платформа 28 подъемной площадки 26 снабжена поперечным передаточным средством 60, которое может состоять из ползуна или подобного средства, которое может двигаться по консольным балкам, не показанным на чертеже, вправо от вертикального конвейера 17. Груз на поддоне подается вправо и опускается на конвейер 32 (фиг.3). Если не используется, консольные балки могут быть убраны вниз или в конвейерную платформу.

Приемно-выдающий механизм 30 для грузов, расположенный на нижнем конце 24 несущей рамы 20, состоит из выступающего вбок конвейера 31, или двух горизонтальных конвейеров 31, расположенных с обеих сторон несущей рамы 20, которые жестко соединены с несущей рамой 20, или горизонтально смещаемы наружу и внутрь по стрелкам Y4. В положении смещения внутрь два конвейера 31 находятся в несущей раме 20 и занимают место, соответствующее площади конвейерной платформы 28 подъемной площадки 26 (фиг.3). Это перемещение внутрь и наружу конвейеров дает то преимущество, что в убранном положении конвейеров 31 в раме 20 вертикальный конвейер 17 имеет наименьшее сечение, примерно соответствующее площади поддона, так что вертикальный конвейер 17 может также перемещаться внутрь, в свободное место от нескольких грузов на поддонах, расположенных друг рядом с другом, которое получается при удалении одного поддона с грузом из всего загруженного трюма.

В пределах площади конвейера 32 расположен подъемный механизм 61, с помощью которого можно как поднимать, так и опускать поддоны, прибывающие по этому конвейеру 32, нагруженные грузом. Это служит для создания зазора над конвейером 32, так что можно в этот зазор вставить конечный поддон, чтобы можно было груженые поддоны поставить на этот конечный поддон 62. Так как поддоны имеют различную конфигурацию, и могут также быть повреждены, и установка груза становится ненадежной, используются так называемые конечные поддоны, которые выполнены в виде плит малой высоты и, кроме того, приспособлены для захвата, подъема и опускания вилочным погрузчиком. Поддоны с грузами, установленные на такие конечные поддоны, отлично штабелируются и собираются в штабеля, если даже первичные поддоны, на которых лежит груз, были повреждены. Этот подъемный механизм 61 состоит, например, из вилки, которая может подводиться под груженый поддон, прибывающий по конвейеру, и которая соответствует вилке автопогрузчика или гидравлического подъемника, однако может иметь и другую конструкцию. Предпочтительно подъемный механизм 61 расположен у конца конвейера 32, около поддерживающей рамы 54 с подъемной платформой 55. Удаление конечных поддонов осуществляется из магазина или подающего ствола, не показанного на чертеже, с помощью индивидуального устройства выбора. После удаления конечного поддона вся стопа конечных поддонов в подающем стволе смещается вверх. Удаление индивидуальных конечных поддонов осуществляется посредством, например, гидравлического поперечного ползуна. Конечные поддоны, которые не нужны, опять возвращают в подающий ствол (фиг. 5).

Реферат

Использование: для погрузки и разгрузки в особенности судов, упакованных грузов. Сущность изобретения: устройство для погрузки и разгрузки упакованных грузов состоит из крановой тележки 1 на причале с вертикально поворотной консолью 3, которая образована поддерживающей стрелой 4 с поддерживающей рамой 9 и горизонтально перемещаемой поддерживающей рамой 10, направляемой внутри нее, которая на своем свободном конце несет вертикальный конвейер 17, который можно передвигать по высоте с конвейером для поддонов, выполненным в виде подъемной площадки 26, которая взаимодействует с транспортирущим путем для перегружаемых грузов, размещенных в консоли 3, который содержит конвейер, расположенный в поддерживающей раме 10, конвейер, расположенный в поддерживающей раме 9, и конвейер 34, расположенный между указанными двумя конвейерами, который можно перемещать в промежутке между ними за счет смещения поддерживающей рамы 10 из поддерживающей рамы 9 так, что загруженные поддоны транспортируются по транспортирущему пути с непрерывными точками перехода. 17 з. п. ф-лы, 6 ил.

Комментарии