Устройство для разделения ленточных носителей - SU1034969A1

Код документа: SU1034969A1

Чертежи

Описание

Изобретение относится к устройству разделения на приспособление ленточных носителей , в частности гребенчатых лент для упаковки, полупроводниковых интегральных микросхем для непрерывной загрузки автоматизированных устройств для нанесения микросхем.

Для изготовления полупроводниковых элементов необходимо закрепить полупроводниковые микросхемы на носителях со стандартными размерами, например, методом эвтектического наплавления или наклеивания . Носители, снабженные в краевых зонах перфорациями с равномерными промежутками, пошагово перемещаются для этой цели в пределах одного транспортного участка через соответствующую станцию обработки. С этой целью необходимо со стороны входа позиционировать носители с таким расчетом, чтобы обеспечить беспрепятственную передачу на транспортный участок.

Например, в соответствии с экономическим патентом ГДР № 120 399 осуществляется посредством того, что носители размещены на расстоянии друг от друга по ярусам в магазинах, снабженных параллел1;ными пазами. Загруженные магазины вставляются в расположенный с входной стороны транспортного участка магазинный узел, который пощагово приподнимает магазины в соответствии с расстоянием между носителями для того, чтобы обеспечить передачу на транспортный участок. При этом разделение осуществляется при помощи захвата , который входит в зацепление с перфорацией носителей и передает их путем продольного перемещения на транспортный участок .

Реализуемое таким способом разделение носителей требует применения дорогостоящих магазинов с относительно небольщой емкостью накопления, а также точно работающего механизма подъема с регулируемым щагом для того, чтобы уложенные в магазине с разными промежутками носители , например, для различных типов элементов передать на транспортный участок. Кроме того, загрузка магазинов и частая, их смена связаны со значительными затратами ручного труда, что приводит к понижению производительности автоматических устройств для нанесения микросхем.

Для заготовок с похожими геометрическими размерами, как например для носителей , общепринято разделять их из вертикальной стопки, причем заготовки отбираются из стопки путем пере.мещения в поперечном или продольном направлениях или оттягивания их вниз с помощью присоски на транспортном участке в соответствии с выкладным патентом ГДР за № 129 886.

Для надежного разъединения заготовок эти способы требуют зависимую от механизма перемещения необходимую минимальную толщину или ровные гребенчатые ленты, или в случае использования присосок достаточно больщую, сплошную iioBepxность , что невыполнимо из-за сильно нересеченной в соответствии с функцией геометрии поверхности гребенчатых лент. Кроме того, при такого рода разделении отдельные контактные площадки гребенчатых лент могут изменить свое положение относительно друг друга, что делает автоматическую дальнейшую обработку невозможной.

Цель изобретения - создание устройства разделения перфорированных лент, обеспечивающего возможность беспрепятс ственной и непрерывной передачи лент в транспортное устройство и более высокую производительность автоматизированных устройств нанесения микросхем при одновременном снижении механической трудоемкости .

0 В основу изобретения положена задача создания устройства разделения перфорированных носителей, в котором носители отбираются и разделяются из сплошной сложенной по ярусам стопки без точного предварительного позиционирования вертикального положения стойки так, чтобы ис . ключалось возникновение механической нагрузки, влияющей на геометрию лент.

Согласно изобретению эта задача решается посредством того, что на неподвижQ ном кронштейне закрепляется с возможностью съема открытый сверху и снизу магазин для штабеля носителей, внутренняя полость которого снизу снабжена несколькими расположенными в одной общей плоскости выступами. К подъемной тележке прикреплена независимая от толщины носителей и приподнимаемая ступенчато подъемная плита, опорная поверхность которой входит в зацепление через вертикально проходящее через стенку штабелирующего магазина отверстие и подпирает стопку носителей. Над емкостью для стопки располагается перемещающийся в вертикальном направлении делитель с соответствующими поворотными захватывающими элементами, образующими направляющий канал в сочетании с двумя параллельными и расположенными на расстоянии друг от друга планками .

Предпочтительно применяется делитель, состоящий из пластины, соединенной резьбой с поршневым штоком пневмоцилиндра, снабженный несколькими направленными на носитель стойками, на которых прикреплены У-образные пружин-ящие элементы. Среднее сечение пружинящих элементов соответствует размерам перфорационных 5 отверстий носителей.

R другом варианте выполнения изобретения рядом со стойками установлены управляющие кулачки, сцепленные с элементами

захвата через ролики с рычагами, установленными в планках, образующих направляющий канал.

Для разделения уложенных в штабелирующий бачок носителей делитель опускается сверху на стопку до контактирования стоек делителя со стопкой.

После возврата разъединителя в исходное положение самый верхний носитель приподнимается , так как пружинящие элементы расширяются в соответствующих перфорационных отверстиях вследствие их Уобразной конфигурации. Подъем носителей ограничивается продольными выемками на нижней стороне планок. Одновременно под перемещающиеся вверх носители подводятся захватывающие элементы, перемещение которых управляется конфигурацией находящихся со стойками управляющих кулачков.

После обработки заданного количества носителей приподнимается подъемная тележка и тем самым стопка носителей. После этого можно повторить выщеописанную операцию разделения.

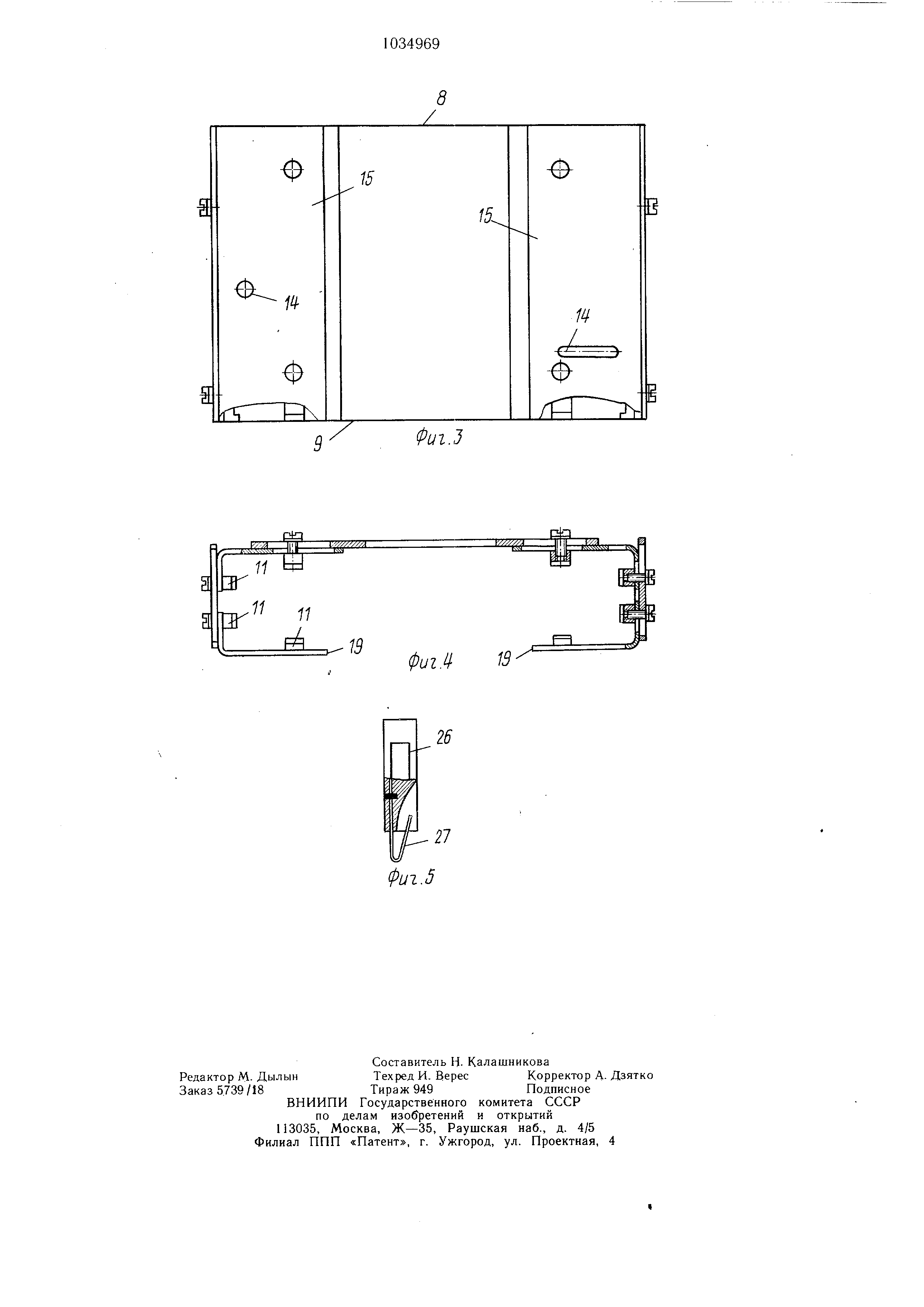

На фиг. 1 показано устройство разделения ленточных носителей; на фиг. 2 - то же, вид сбоку; на фиг. 3 - магазин для щтабеля носителей; на фиг. 4 - то же, вид сверху; на фиг. 5 - разделитель.

Приспособление для разделения ленточных носителей 1 состоит из основного каркаса 2 в качестве самостоятельного узла, на котором закреплены остальные элементы (фиг. 1). Вертикально перемещающаяся в призматической направляющей 3 подъемная тележка 4 сцеплена через храповой механизм 5, состоящий из подъемной защелки и фиксатора, с пневмомеханическим преобразовательным элементом 6.

Хр,аповой механизм 5 предназначен для ступенчатого подъема подъемной тележки 4. Шаг перемещения храпового механизма 5 может выбираться совершенно независимо от толщины отдельного носителя 1. Выгодным оказался щаг, соответствующий толщине 10-15 носителей 1. На закрепленном к основному каркасу 2 и горизонтально выступающем кронщтейне 7 установлен щтабелирующий магазин 10 (фиг. 3) для стабилизации стопки носителей 1, открытый с верхней 8 и нижней стороны 9. Внутренняя полость щтабелирующего бачка 10 снабжена с -нижней стороны 9 распределенными в одной плоскости выступами П, на которые опираются носители 1 в исходном положении устройства.

Для фиксации положения щтабелирующего магазина 10 предусмотрены выступающие из двух вертикальных опорных поверхностей щтырьки 13, взаимодействующие с соответствующими выемками 14 в стенке 15 щтабелирующего магазина 10. Параллельное расположение щтабелирующего

магазина 10 по отнощению к подъемной тележке 4 обеспечивается при помощи четырех погруженных внутрь опорной поверхности 12 электромагнитов 16. На подъемной тележке 4 располагается подъемная плита 17, плоская опорная поверхность 18 которой подпирает вложенные в щтабелирующий магазин 10 носители 1 и приподнимает их в соответствии с перемещением подъемной тележки 4. Для этой цели стенка 15 снабжена вертикально проходящим отверстием

0 19. Над штабелирующим магазином 10 закреплен на мостике 21, придерживаемом при помощи стоек 20 на основном каркасе, вертикально расположенный пневмоцилиндр 22, поршневой щток 23 которого оснащен

5 на нижнем конце разъединительным узлом 24.

Разъединитель 24 содержит пластину 25, соединенную .резьбой с порщневым штоком 23, и устанавливаемые с промежутком 0 друг от друга стойки 26, содержащие пружинные элементы 27 для приема носителей 1 по четырем перфорационным отверстиям (фиг. 2 и 5).

Для обеспечения правильного положе ния разъединителя 24 на цилиндре 22 з

5 креплен фиксатор для предохранения от скручивания 28, ролики 29 которого обхватывают верхний выступаюший из цилиндра 22 конец поршневого штока 23. На пластине 25 рядом с пружинящими элементами 27 установлены кулачки управления 30,

0 предусмотренные для воздействия на ролики 32, сцепленные с,параллельно расположенными относительно друг друга группами захватывающих элементов 31. Сцепление роликов 32 с захватывающими элементами 31 осуществляется через рычаги с

5 роликами 34, смонтированные на двух параллельно расположенных валах 33. Для создания необходимого прижимного усилия , с которым ролики 32 прижимаются к кулачкам, предусмотрены торсионные пру0 жины (не показаны), соединенные с основным каркасом 2 и примыкающие к рычагам с роликами 34.

Для верхнего ограничения направляющего канала, необходимого для передачи носителей 1 на транспортный участок (не

5 показан ), предусмотрены две расположенные параллельно и закрепленные на основном каркасе 2 планки 35 , снабженные внизу продольными выемками 36. Расстояние между выемками 36 соответствует щирине

0 носителя 1. Одновременно планки 35 предназначены для насадки валов 33. Нижнее ограничение направляющего канала обеспечивается при жестко соединенных с валами 33 захватывающих элементов 31, причем с каждой стороны направляющего канала предусматриваются по четыре расположенных на расстояниях друг от друга захватывающих элемента 31.

Управление воздействующего на храповой механизм 5 преобразовательного элемента 6 для подъема стопки носителей 1 осуществляется электрическим сигналом, выдаваемым прикрепленным к поршневому щтоку 23 контактным петущком 37 в комбинации с опотронами 38.

Для разъединения уложенных в щтабелирующий бачок 10 носителей 1 прикрепленный к поршневому штоку 23 разъединитель 24 опускают сверху на стопку до тех пор, пока пружинящие элементы 27 не войдут в перфорацию самого верхнего носителя 1 и стойки 26 не опустятся на стопку.

При возврате разъединителя 24 в исходное положение под воздействием пружины самый верхний носитель 1 в стопке также приподнимается, так что пружинящие элементы 27 растягиваются благодаря У-образной конфигурации в соответствующих перфорационных отверстиях. Носитель 1 во время движения разъединителя 24 вверх подводится к выемкам 36 планок 35. Одновременно под продвигаемыми наверх носителями 1 поворачиваются захватывающие элементы 31. Мо.мент поворота захватывающих элементов 31 задается конфигурацией кулачков 30 в комбинации с роликами 32,

закрепленными на рычагах 34. Вертикальный путь перемещения разъединителя 24 может быть относительно коротким из-за небольшой толщины носителя 1. Результирующий кратковременный тактовый цикл дает возможность обеспечения сплошного подсоединения двух следующих один за другим носителей.

После обработки заданного количества носителей 1, определяемого максимальным шагом разъединителя 24, храповой механизм 5 приподнимает подъемную тележку 4. При этом ход перемещения подъемной тележки 4 может выбираться независимо от толщины носителей 1, так что отпадает необходимость точно воспроизводимых ходов перемещения.

Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Германской Демократической республики.

20

н.7 28

11

Фиг.2

8 /

Реферат

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЛЕНТОЧНЫХ НОСИТЕЛЕЙ, в частности гребенчатых лент для приема полупроводниковых микросхем, содержащее держатель для магазина со штабелем носителей и разделитель для передачи носителей на транспортный участок, отличающееся тем, что на неподвижной стойке 7 закреплен разъемный, открытый с верхней и нижней сторон 8 и 9 магазин со штабелем 10, внутренняя полость которого с нижней стороны 9 снабжена несколькими расположенными в одной плоскости выступами И, причем закрепленная на подъемной тележке 4 и независимая от толщины носителя 1 приподнимаемая ступенчато подъемная пластина 17 входит через выполненное вертикально в стенке 15 магазина со штабелем 10 отверстие 19, опорная поверхность 18 которой подпирает стенку носителя 1, при этом над магазином со штабелем 10 установлен перемещаемый в вертикальном направлении разделитель 24 с соответствующими поворачивающимися захватывающими элементами 31, образующими в комбинации с двумя параллельными и находящимися на расстоянии друг от друга планками 35 направляющий канал. 2.Устройство по п. 1, отличающееся тем, что разделитель 24 состоит из пластины 25, соединенной резьбой с поршневым щтоком 23 пневмоцилиндра 22, снабженной несколькими направленными на носитель € 1 стойками, на которых укреплены У-образ (Л ные пружинящие элементы 27, среднее активное сечение которых соответствует размерам перфорационных отверстий носителя 1. 3.Устройство по пп. 1 и 2, отличающееся тем, что рядом со стойками 26 установлены управляющие кулачки 30, которые через ролики 32 с установленными в планках 35 рычагами 34 сцеплены с захватываюсо щими элементами 31. 4 Х) Oi со

Комментарии