Способ безсегрегационной транспортировки порошкообразных материалов - RU2487829C2

Код документа: RU2487829C2

Чертежи

Описание

Настоящее изобретение относится к способу доставки при помощи по существу горизонтальных каналов порошкообразного материала от зоны подачи, как правило, от зоны складирования упомянутого порошкообразного материала до зоны, удаленной от первой зоны и предназначенной для подачи в нее упомянутого порошкообразного материала. В частности, изобретение относится к способу, позволяющему транспортировать, по существу, в горизонтальных трубопроводах порошкообразный материал, состоящий из смеси частиц, гранулометрическое распределение и распределение по плотности которого не обязательно является унимодальным, но который, будучи однородным в зоне подачи, должен быть доставлен в зону доставки с однородностью, по существу такой же, что и в первоначальной смеси.

Были описаны многие устройства, позволяющие транспортировать порошкообразный материал на большие расстояния. В большинстве из них используют технологию транспортировки в псевдоожиженном слое. Так, в документе US 3268264 описан способ, позволяющий транспортировать порошкообразный материал, согласно которому между зоной подачи и зоной доставки устанавливают устройство, которое является закрытым устройством, содержащим, по меньшей мере, один по существу горизонтальный конвейер, который содержит нижний канал, предназначенный для циркуляции газа, и верхний канал, предназначенный для циркуляции порошкообразного материала, при этом упомянутый нижний канал и упомянутый верхний канал разделены пористой стенкой, через которую может проходить упомянутый газ, и упомянутый нижний канал оборудован, по меньшей мере, одним патрубком подачи газа. В нижний канал подают газ под давлением, обеспечивающим псевдоожижение упомянутого порошкообразного материала в упомянутом верхнем канале. Такое устройство, предназначенное для транспортировки порошкообразного угля для питания тепловых электростанций, предусматривает систему разделения на отсеки в нижнем канале, позволяющую задавать давление псевдоожижения, меняющееся вдоль пневматического трубопровода. В условиях эксплуатации, описанных в этом документе, псевдоожиженный материал перемещается в турбулентном режиме при достаточно высоком расходе псевдоожижающего газа.

Кроме того, из французского патента FR 2534891 (ALUMINIUM PECHINEY) известно устройство, позволяющее потенциально переводить порошкообразный материал в псевдоожиженное состояние с незначительным расходом псевдоожижающего газа таким образом, чтобы поддерживать порошкообразный материал в состоянии, называемом «сверхплотной фазой». При помощи такого устройства, благодаря по существу горизонтальным трубопроводам, можно транспортировать упомянутый материал в сверхплотной фазе до зоны доставки. Устройство согласно FR 2534891 отличается от устройства по US 3268264 в основном тем, что верхний канал оборудован, по меньшей мере, одной балансировочной колонной, верхний открытый конец которой сообщается с наружным пространством упомянутого закрытого устройства и которую заполняют порошкообразным материалом. Высота заполнения в колонне уравновешивает давление, присутствующее в верхнем канале. Таким образом, порошкообразный материал переводится в потенциальное псевдоожиженное состояние: смесь газ + порошкообразный материал ведет себя как жидкость и остается неподвижной, пока нет расходования порошкообразного материала, затем, как только в зоне доставки образуется разрежение, начиная от этой зоны разрежения до зоны складирования происходят микроскопические осыпания таким образом, что порошкообразный материал циркулирует контролируемым потоком, точно соответствующим потребностям зоны доставки. Воздух подается под небольшим давлением по сравнению с другими способами транспортировки в плотной фазе, и перемещение газа, как и перемещение частиц, происходит с небольшой скоростью, что позволяет ограничить износ оборудования, а также истирание материала. Предпочтительно балансировочную колонну устанавливают вертикально. Ее сечение предпочтительно составляет от S/20 до S/200, где S является общей площадью упомянутой пористой стенки.

В европейском патенте ЕР 1086035 (ALUMINIUM PECHINEY) предыдущий способ усовершенствован за счет выполнения верхнего канала таким образом, чтобы в его верхней части мог образоваться пузырь газа под давлением. Таким образом, работа становится более устойчивой: уменьшаются риски полной блокировки в пневматическом трубопроводе, если в балансировочных колоннах не осуществляют удаление газа или это удаление газа является неполным. Обычно в своде упомянутого верхнего канала устанавливают стенки, образующие перегородку и «замораживающие» пузырь в своде упомянутого верхнего канала. Высота этих перегородок меньше половины высоты верхнего канала. Обычно она составляет примерно одну десятую упомянутой высоты. Предпочтительно свод верхнего канала выполняют таким образом, чтобы с данным пузырем, ограниченным упомянутыми стенками, образующими перегородку, была связана балансировочная колонна устройства.

Устройство транспортировки с потенциальным псевдоожижением в сверхплотном слое, описанное в вышеуказанных патентах, используют в широких масштабах, в частности, для питания электролизеров современных установок для огневого электролиза алюминия. Преимущества этого устройства хорошо известны:

- непрерывное питание электролизных ванн, позволяющее поддерживать бункеры постоянно полными,

- сокращение обслуживания системы,

- относительные небольшие значения давления воздуха, необходимого для псевдоожижения (0,1 бар по сравнению с 6 бар для пневматической транспортировки в плотной фазе),

- перемещение глинозема с небольшой скоростью, что ограничивает износ оборудования и истирание или агломерацию материала.

Однако, несмотря на вышеуказанные преимущества, это устройство может иметь несколько недостатков, если не предусмотреть специальных мер:

- не оптимизированный расход псевдоожижающего газа и, следовательно, энергии,

- значительное улетучивание, то есть рециркуляция глинозема через балансировочные колонны,

- риск гранулометрической сегрегации при преимущественном улетучивании наиболее мелких частиц.

С другой стороны, в электролизном цехе число зон, питаемых от единственной зоны складирования, является большим (несколько десятков). Кроме того, расстояние между зоной складирования и зоной доставки может быть большим (несколько сотен метров). Чтобы обеспечить эти условия, заявитель предложил устройство, представленное в ЕР-В-0179055 и содержащее каскадный ряд конвейеров: при этом первичный конвейер соединяет зону складирования с рядом вторичных конвейеров, каждый из которых питает одну электролизную ванну и оборудован боковыми отводами, питающими бункеры, интегрированные в верхнюю конструкцию ванны. Все это образует сеть пневматических трубопроводов, позволяющих перемещать глинозем в сверхплотном слое на несколько сотен метров, обычно от 400 до 800 метров. Вместе с тем, заявитель установил, что на таких расстояниях иногда бывает сложно избежать явлений сегрегации в некоторых местах.

Кроме этой проблемы, специфически встречающейся в рамках транспортировки глинозема, заявитель попытался лучше определить условия, в которых порошкообразный материал, получаемый при однородном смешивании частиц разного гранулометрического размера, и даже материал, получаемый также при однородном смешивании частиц разной плотности, может циркулировать в таких пневматических трубопроводах, не подвергаясь риску сегрегации. Иначе говоря, заявитель попытался определить оптимальные условия транспортировки с потенциальным псевдоожижением такого порошкообразного материала, при которых упомянутый материал имеет такое же гранулометрическое распределение или такое же распределение по плотности при поступлении в зону доставки.

Первым объектом настоящего изобретения является способ, позволяющий транспортировать путем потенциального псевдоожижения порошкообразный материал, согласно которому устанавливают устройство между зоной подачи, как правило, зоной складирования упомянутого порошкообразного материала, и зоной доставки, при этом упомянутое устройство является закрытым устройством, содержащим, по меньшей мере, один по существу горизонтальный конвейер, называемый «пневматическим трубопроводом», который содержит нижний канал, предназначенный для циркуляции газа, и верхний канал, предназначенный для циркуляции порошкообразного материала, при этом упомянутый нижний канал и упомянутый верхний канал разделены пористой стенкой, через которую может проходить упомянутый газ, при этом упомянутый нижний канал соединен с устройством подачи газа, согласно которому верхний канал заполняют упомянутым порошкообразным материалом и нижний канал питают газом под давлением, называемым давлением псевдоожижения, обеспечивающим потенциальное псевдоожижение упомянутого порошкообразного материала в упомянутом верхнем канале, при этом упомянутый верхний канал оборудуют, по меньшей мере, одной балансировочной колонной, верхний конец которой является открытым и нижний конец которой сообщается с упомянутым верхним каналом таким образом, чтобы порошкообразный материал попадал в упомянутую колонну по высоте, уравновешивающей давление в верхнем канале, при этом упомянутый способ отличается тем, то предварительно определяют контрольную скорость псевдоожижения, равную скорости псевдоожижения газа, при которой степень разрежения является максимальной, и тем, давление псевдоожижения регулируют по значению, при котором скорость псевдоожижения упомянутого газа в упомянутом верхнем канале составляет от 0,8 до 1,5 упомянутой контрольной скорости псевдоожижения, предпочтительно от 0,9 до 1,3 упомянутой контрольной скорости псевдоожижения.

Используемое устройство является закрытым устройством, сообщающимся с наружным пространством только через зону подачи и через зону доставки, что касается порошкообразного материала, и только через входной трубопровод, предпочтительно единственный, что касается псевдоожижающего газа. Оно содержит, по меньшей мере, один по существу горизонтальный конвейер в том смысле, что оно может представлять собой ряд или сеть конвейеров типа горизонтальных или слегка наклонных пневматических трубопроводов с углом наклона, как правило, менее 10°, предпочтительно менее 5° относительно горизонтали.

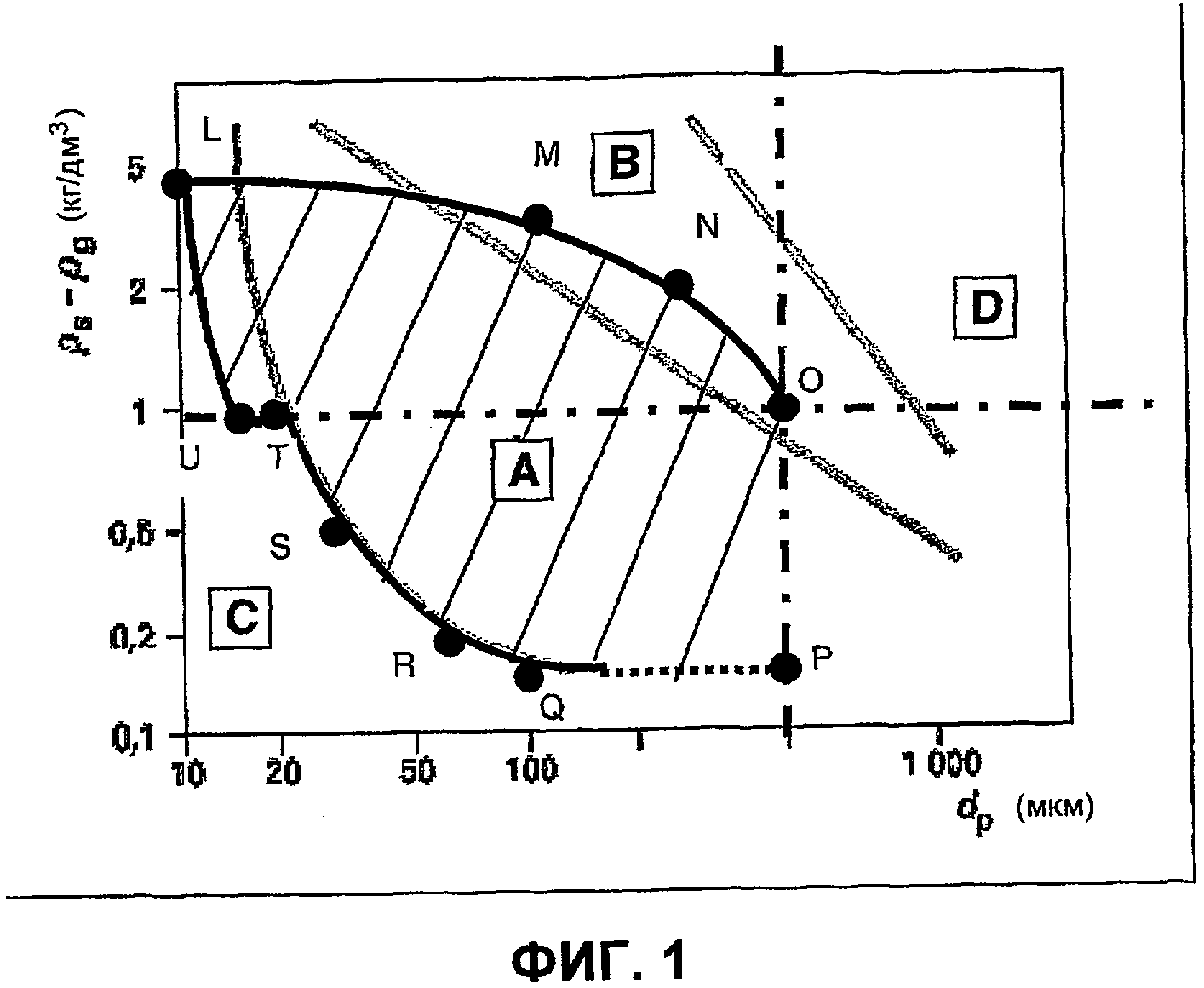

Наиболее подходящим порошкообразным материалом для применения способа в соответствии с настоящим изобретением является легко псевдоожижаемый материал, частицы которого имеют в основном выпуклую форму с показателем формы (соотношение Ферре), достаточно близким к 1, как правило от 0,5 до 2, с размером, например, представленным медианным диаметром D50, как правило составляющим от 15 микрон до 500 микрон. Этот материал может также иметь моно- или мультимодальное гранулометрическое распределение. Речь может также идти о смеси материалов с разными химическими составами и/или с разной плотностью. Если взять систему, предложенную Гельдартом в 1973 года для классификации порошков по их способности к псевдоожижению, то есть, если представить материал точкой, абсциссой которой является логарифм его среднего размера dp, и ординатой - логарифм разности между его средней плотностью ρs и плотностью ρg псевдоожижающего газа, можно сказать, что настоящий способ предпочтительно применять для материалов, принадлежащих к заштрихованной зоне, показанной на фиг.1, приблизительно соответствующей многоугольнику с 10 следующими вершинами: L(10;5); M(100;4); N(300;2); O(500;1); P(500;0,15); Q(100;0.15); R(60;0,2); S(30;0,5); T(20;1); U(15;1), где абсциссами являются логарифмы значений, представленных в скобках слева и соответствующих размерам частиц, выраженным в мкм, а ординатами являются логарифмы значений, представленных в скобках справа и соответствующих разностям плотности, выраженным в кг/дм3. Поскольку на практике трудно найти частицы с плотностью менее 1, можно определить область порошков, наиболее подходящих для применения способа в соответствии с настоящим изобретением, как многоугольник LMNOU, то есть зону, ограниченную следующими неравенствами:

a) Y≥0

b) Y+3,969 X-4,668≥0

c) Y+0,097 X-0,796≤0

d) Y+0,631 X-1,864≤0

e) Y+1,357 X-3,662≤0,

где X=log10(dp), при этом dp выражено в микрометрах, а Y=log10(ρs-ρg), при этом ρs и ρg выражены в кг/дм3.

Легко псевдоожижаемые порошки характеризуются следующим:

- особым псевдоожижением, которое выражается в сильном расширении слоя с ростом скорости псевдоожижения и с появлением пузырьков, когда скорость воздуха существенно превышает минимальную скорость псевдоожижения;

- медленным удалением воздуха, когда псевдоожижение является непрерывным: эти порошки долго остаются в текучем состоянии;

- стремлением к быстрому перетеканию во время опорожнения бункера, то есть к образованию потока типа текучей среды через затвор. К этой категории относится глинозем, используемый для производства алюминия огневым электролизом.

Для получения характеристики состояния псевдоожижения легко псевдоожижаемого порошка слой упомянутого порошка наносят на горизонтальную пористую стенку внутри колонны, подобной вертикальному цилиндру, которая в дальнейшем будет называться «колонной псевдоожижения». Газ пропускают через слой в восходящем направлении, постепенно увеличивая его восходящую скорость. На практике, по сути дела меняют расход газа. В этом случае можно наблюдать следующие последовательные явления:

- при минимальных скоростях слой твердых частиц остается на сетке без видимого движения. Если увеличить скорость, наблюдается вибрация частиц.

- начиная от скорости Umf (минимальная скорость псевдоожижения), отмечают расширение слоя: таким образом, получают переход между неподвижным состоянием и псевдоожиженным состоянием слоя частиц. В дальнейшем скоростью псевдоожижения будет называться восходящая скорость газа, которая позволяет достичь псевдоожиженного состояния.

- при еще большем увеличении восходящей скорости газа слой продолжает расширяться: в этом случае можно говорить о псевдоожиженном состоянии. Частицы не зависят друг от друга. Они совершают беспорядочные движения малой амплитуды. Не отмечается никакого поступательного движения системы по отношению к текучей среде. Верхняя поверхность слоя является по существу четкой и горизонтальной. Слой подобен жидкости.

- начиная от определенной восходящей скорости газа, в слое появляется разнородность с явлениями образования пузырьков (появление в слое текучей среды пустот, которые увеличиваются, сливаются и поднимаются на поверхность). В этом случае поверхность текучей среды становится похожей на поверхность кипящей жидкости. Это называют режимом кипящего псевдоожижения;

- если скорость газа увеличивать дальше, размер и количество пузырьков, форма которых становится неоднородной, постепенно увеличиваются, и они все больше увлекают за собой твердые частицы: это называют режимом турбулентного псевдоожижения;

- сверх определенной скорости, называемой конечной скоростью свободного падения частиц, частицы, увлекаемые газовым потоком, покидают суспензию: это называют явлением уноса. Применением этого явления является классическая механическая транспортировка твердых порошкообразных веществ, как правило, при помощи конвейеров, называемых пневмотранспортными желобами.

Вернемся к низким скоростям псевдоожижения, которые управляют режимом внутри верхнего канала пневматического трубопровода. Согласно изобретению, предварительно эмпирическим или полуэмпирическим путем определяют контрольную скорость псевдоожижения, равную средней скорости псевдоожижения газа, соответствующей максимальной степени разрежения. Это определение можно осуществлять, например, используя описанную выше колонну псевдоожижения.

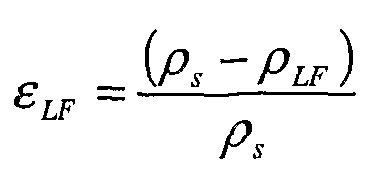

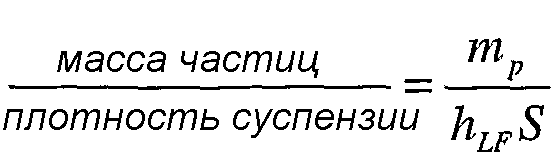

Степень разрежения напрямую связана с насыпной плотностью суспензии. Ее определяют как разность между насыпной плотностью частиц и плотностью суспензии, выраженной в процентах по отношению к насыпной плотности частиц. Иначе говоря, степень разрежения εLF определяют при помощи отношения:

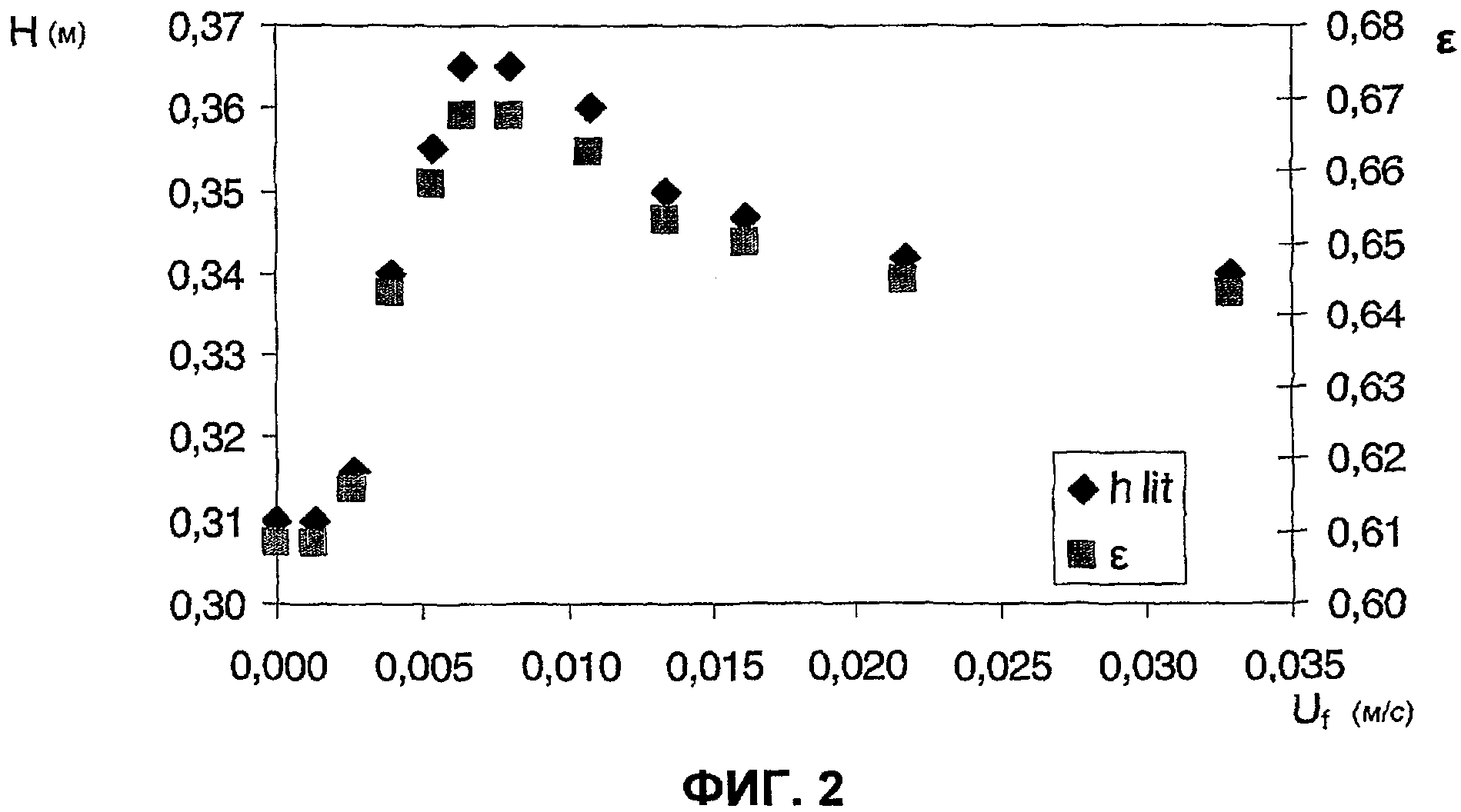

На фиг.2 показан пример, в котором в колонне псевдоожижения измерили высоту Н псевдоожиженного слоя металлургического глинозема в зависимости от восходящей скорости Uf газа: установлено, что высота слоя, то есть его объем начинает значительно увеличиваться, начиная от определенного значения восходящей скорости, соответствующей минимальной скорости псевдоожижения Umf, в данной случае близкой к 3 мм/с, достигает максимума, затем начинает уменьшаться, начиная от значения скорости Umb, в данном случае порядка 7 мм/с, что приблизительно соответствует появлению пузырьков, поэтому ее называют «минимальной скоростью образования пузырьков», и достигает затем по существу постоянного горизонтального участка в течение всей остальной фазы кипящего псевдоожижения. Результаты представлены в двух видах: ромбы, где левая ось ординат показывает высоту слоя в зависимости от восходящей скорости, и квадраты, где правая ось ординат показывает степень разрежения в зависимости скорости псевдоожижения.

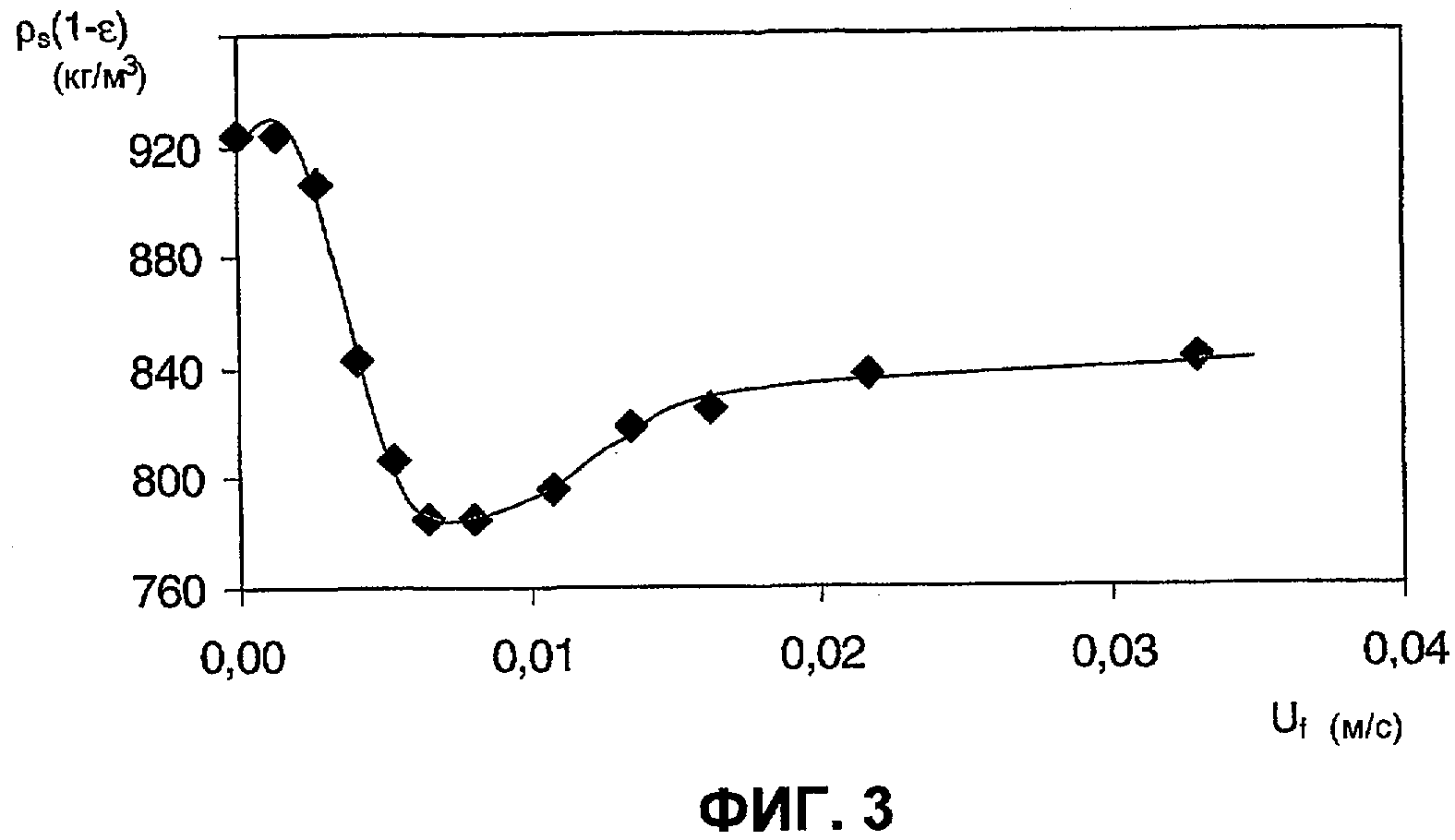

На фиг.3 представлены те же результаты, что и на фиг.2, но выраженные в виде насыпной плотности в зависимости от скорости псевдоожижения. Как видно из фигуры, вблизи минимума профиль кривой является плоским, хотя и несколько асимметричным с двух сторон от упомянутого минимума. Это позволяет определить зону, где насыпная плотность меняется незначительно и близка к минимуму. Первая зона, соответствующая насыпной плотности, не превышающей 1,025 минимальной насыпной плотности, определена скоростью, находящейся в пределах от 0,8 Umb до 1,5 Umb. Более узкая зона, соответствующая насыпной плотности, составляющей не более 1,012 минимальной насыпной плотности, определена скоростью псевдоожижения, составляющей от 0,9 до 1,3 минимальной скорости образования пузырьков Umb.

Эти наблюдения, произведенные на «статичном» расширенном слое, транспонировали на сверхплотный слой, находящийся в пневматическом трубопроводе по существу в горизонтальном движении. Иначе говоря, согласно изобретению, чтобы обеспечить оптимальную транспортировку за счет потенциального псевдоожижения порошкообразного материала, необходимо создать такое давление псевдоожижения, чтобы в верхнем канале установилась скорость псевдоожижения, близкая к минимальной скорости образования пузырьков, соответствующей наименьшим значениям насыпной плотности псевдоожиженного слоя, считая при этом, что эта минимальная скорость образования пузырьков не зависит от общего горизонтального движения псевдоожиженного слоя в пневматическом трубопроводе.

Действительно, согласно изобретению, скорости псевдоожижения добиваются в области значений, определенной расширенным «статичным» слоем, которая наблюдается в простой колонне псевдоожижения, без использования геометрии пневматического трубопровода. Слой называют «статичным» в том смысле, что суспензия не подвергается никакому общему горизонтальному движению. Контрольную скорость псевдоожижения, которая равна скорости псевдоожижения газа, при которой степень разрежения является максимальной, называют минимальной скоростью образования пузырьков. В основном она связана с физическими характеристиками содержимого расширенного слоя. Как было указано, искомая область скорости соответствует диапазону, в котором степень разрежения меняется мало, при этом ее значение равно или очень близко к минимуму. Заявитель установил, что эти условия являются оптимальными для получения потока поршневого типа в пневматическом трубопроводе.

Таким образом, можно добиваться скорости псевдоожижения, определяемой независимо от точной геометрической конфигурации пневматического трубопровода. Вместе с тем, способ в соответствии с настоящим изобретением может привести к хорошим результатам, только если пневматический трубопровод спроектирован таким образом, чтобы потенциальное псевдоожижение происходило в любой точке верхнего канала, которую может занимать суспензия.

Скорость псевдоожижения газа в верхнем канале является средним значением восходящей вертикальной составляющей скорости газа в верхнем канале. Ее можно измерить при помощи любого соответствующего средства, например, используя сетки с известной проницаемостью и проволочный термоанемометр. В описанном ниже предпочтительном варианте выполнения ее можно определить путем простого измерения расхода газа, нагнетаемого в нижний канал, и путем деления его значения на площадь пористой стенки, отделяющей нижний канал от верхнего канала.

Предпочтительно пневматический трубопровод подразделяют на соединенные между собой сектора, каждый из которых содержит балансировочную колонну и в каждом из которых свод верхнего канала занят, как в ЕР 1086035, пузырем газа под давлением. Таким образом, определяя соответственно геометрию этих секторов, можно создавать условия псевдоожижения, по существу сравнимые с расширенным «статичным» слоем в колонне псевдоожижения, то есть сообщать в основном вертикальную скорость газа на уровне суспензии, при этом горизонтальная составляющая скорости газа становится заметно отличной от нуля только в нижнем канале и в пузыре под давлением, в частности, вблизи балансировочной колонны.

Таким образом, газ служит только для расширения в суспензии, не увлекая частицы в горизонтальном направлении, проходит непосредственно в пузырь и удаляется через балансировочную колонну. В этом случае горизонтальное движение частиц создается только за счет подачи и отбора, при этом балансировочные колонны служат для создания нагрузки, сектор за сектором, во всем пневматическом трубопроводе.

В этих условиях суспензия ведет себя действительно, как жидкость, и потеря напора, связанная с транспортировкой твердых частиц, является очень незначительной. Она во многом зависит от кинетики частиц и от условий трения суспензии на внутренних стенках верхнего канала. Но она в значительной степени не зависит от условий псевдоожижения. Таким образом, можно добиться значительных значений массового расхода порошкообразного материала, избегая чрезмерного расходования псевдоожижающего газа. Например, при таком материале, как металлургический глинозем, при скорости псевдоожижения порядка 10 мм/с можно добиться и даже превысить массовый расход порядка 70 кг/м2.с, тогда как при классической пневматической транспортировке такой расход потребовал бы скоростей газа порядка 15 м/с, то есть в 150 раз большего расхода газа.

Для каждого сектора длину верхнего канала, высоту и сечение балансировочной колонны, связанной с упомянутым сектором, определяют таким образом, чтобы с учетом расхода транспортируемого вещества внутренний объем верхнего канала находился в условиях псевдоожижения, близких к началу образования пузырьков, а внутренний объем колонны находился в условиях турбулентного режима, при этом скорость газа на выходе колонны не должна превышать определенный предел, за которым унос мелких частиц привел бы к недопустимым потерям порошкообразного материала. С другой стороны, участки нижнего канала двух соседних секторов соединены между собой, но создавая в них определенную потерю напора, как правило, при помощи диафрагм таким образом, чтобы давление газа в верхнем канале соответствовало в каждом секторе давлению, при котором скорость псевдоожижения остается в пределах искомой области, то есть между 0,8 и 1,5 (предпочтительно от 0,9 до 1,3) минимальной скорости образования пузырьков.

Заявитель установил, что добиваясь режима псевдоожижения, близкого к режиму, соответствующему минимуму насыпной плотности суспензии, можно не только транспортировать порошок с большими значениями расхода, но также и прежде всего можно создавать поток поршневого типа в пневматическом трубопроводе, то есть поток, в котором, если не принимать во внимание явления трения, любая частица от входного сечения движется с одинаковой осевой скоростью, поэтому каждое сечение суспензии сохраняет между зоной подачи и зоной доставки одинаковое распределение частиц по размеру и плотности. Речь идет о сохранении гистограмм распределения, а не о пространственном распределении, так как, поскольку сила тяжести может действовать вдоль всего пути, наиболее тяжелые частицы, то есть наиболее плотные и/или самые большие, стремятся скапливаться в нижней части, и в результате этого сечение не сохраняет своей первоначальной однородности. Вместе с тем, не происходит никакой сегрегации частиц особого размера и особой плотности в каком-либо месте пневматического трубопровода. Этот результат, важный для многих вариантов применения, которые предусматривают перемещение на достаточно большое расстояние мультимодальных порошков или смесей порошков с разными свойствами, описан ниже в примерах.

Контрольная скорость псевдоожижения соответствует, как было указано выше, минимальной скорости образования пузырьков, связанной с физическими характеристиками порошкообразного материала. Ее можно определить эмпирически, например, используя колонну псевдоожижения. Ее можно также определить полуэмпирическим путем при помощи формул, взятых из литературы, и после установки определенных постоянных.

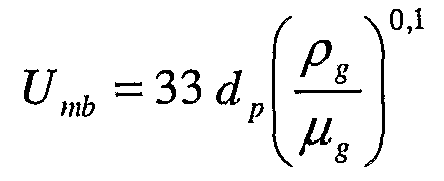

Например, можно использовать эмпирическую формулу, предложенную Абрахамсеном и соавторами (Powder Technology, том. 26, выпуск 1, май-июнь 1980), которая дает минимальную скорость образования пузырьков в зависимости, с одной стороны, от характеристического размера частиц (dp, выраженный в метрах) и, с другой стороны, от плотности ρg (в м3/кг), а также от динамической вязкости µg газа (в Па.с):

Заявитель установил, что для металлургического глинозема можно с достаточно высокой точностью определить минимальную скорость образования пузырьков Umb (выраженную в м/с) при помощи этой формулы, если принимать медианный диаметр D90 за характеристический размер частиц dp.

С другой стороны, заявитель установил, что балансировочные колонны предпочтительно следует выполнять таким образом, чтобы при требуемой скорости псевдоожижения в верхнем канале в колонне устанавливался режим турбулентного псевдоожижения, при котором слой образован мелкими элементами газовой фазы и твердой фазы, быстро совершающими возвратно-поступательное движение, и поверхность слоя оказывается трудно различимой, при этом нижняя часть слоя оказывается намного плотнее, чем верхняя часть. При таком выполнении балансировочные колонны ведут себя как настоящие источники создания нагрузки в секторах пневматического трубопровода, с которыми они связаны. Иначе говоря, чтобы продолжить аналогию с поведением жидкости в суспензии, они ведут себя как водонапорные башни, установленные вдоль пневматического трубопровода. Скорость газа на выходе колонны должна быть, с другой стороны, ограничена таким образом, чтобы избежать уноса слишком большого количества мелких частиц за пределы устройства. Кроме того, над упомянутой колонной можно установить расширительную трубу большего сечения, чтобы снижать упомянутую скорость и улавливать часть уносимых мелких частиц.

На фиг.1 представлена классификация, предложенная Гельдартом (Powder Technology, том 7, выпуск 5, май 1973, 285-292) и широко используемая для классификации порошков в зависимости от их способности к псевдоожижению. Она классифицирует порошки в зависимости от плотности и размера частиц: класс А включает легко псевдоожижаемые порошки, называемые «текучими», класс В включает относительно легко псевдоожижаемые порошки, называемые песчаными порошками, класс С включает мелкие сцепляющиеся порошки, трудно поддающиеся псевдоожижению, и класс D включает грануловидные порошки с неравномерным псевдоожижением.

Заштрихованная область соответствует классу А, небольшой части класса С и небольшой части класса В, причем эти две части расположены смежно классу А, то есть порошкообразным материалом, наиболее подходящим для транспортировки при помощи способа в соответствии с настоящим изобретением, является любой порошок категории А, наиболее крупные из так называемых сцепляющихся порошков класса С, причем допустимый минимальный размер тем меньше, чем плотнее материал, и наиболее мелкие из так называемых песчаных порошков класса В, причем допустимый максимальный размер тем меньше, чем плотнее материал.

В рамках настоящего патента эта заштрихованная зона, определенная в результате экспериментальных наблюдений, представлена многоугольником LMNOPQRSTU, ограниченным на практике многоугольником LMNOU, определенным набором неравенств, но, разумеется, эти границы не являются настолько строгими, как это можно было бы предположить с учетом их математических формулировок, и этот набор можно рассматривать как обозначающий также область, ближайшую к ограниченной таким образом зоне.

На уже описанных выше фиг.2 и 3 представлены результаты, полученные на металлургическом глиноземе, то есть на глиноземе, предназначенном для производства алюминия огневым электролизом.

Фиг.4 - схематичный вид в вертикальном разрезе устройства, содержащего в данном случае горизонтальный пневматический трубопровод, который может представлять собой участок первичного конвейера или вторичного конвейера, соединяющий устройство складирования со средством удаления.

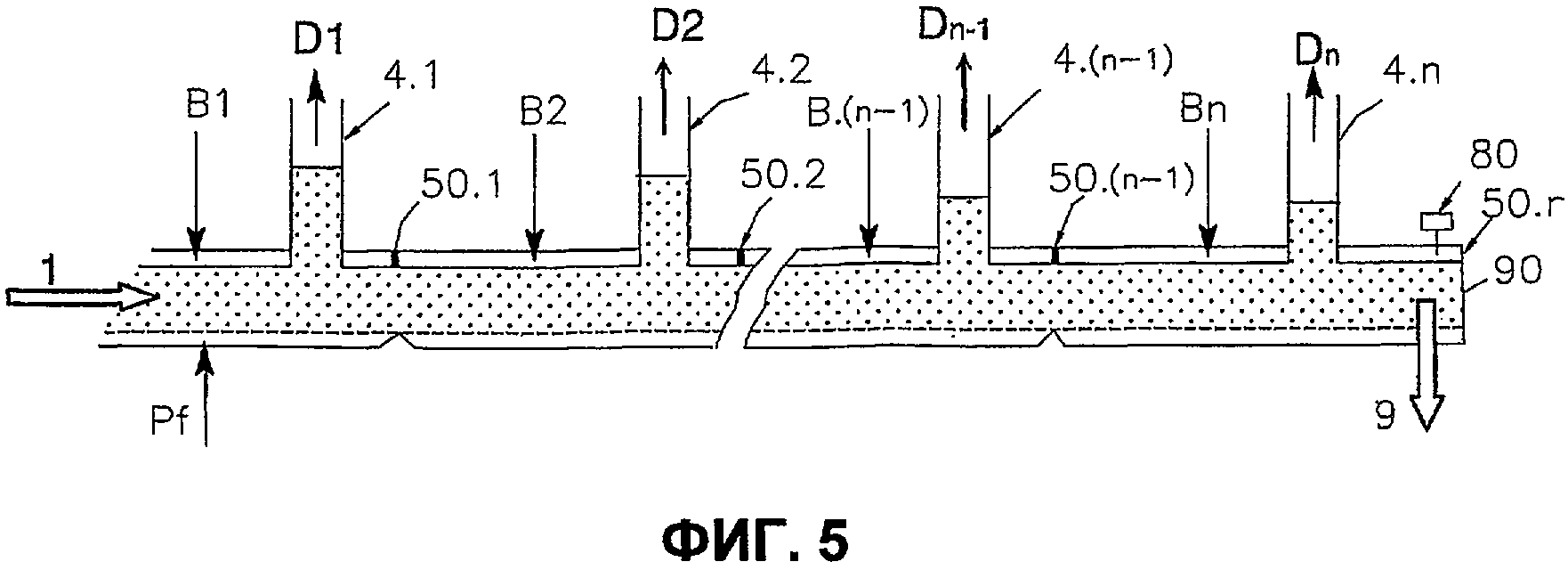

Фиг.5 - схема пневматического трубопровода, используемого в рамках способа в соответствии с настоящим изобретением и подразделенного на сектора.

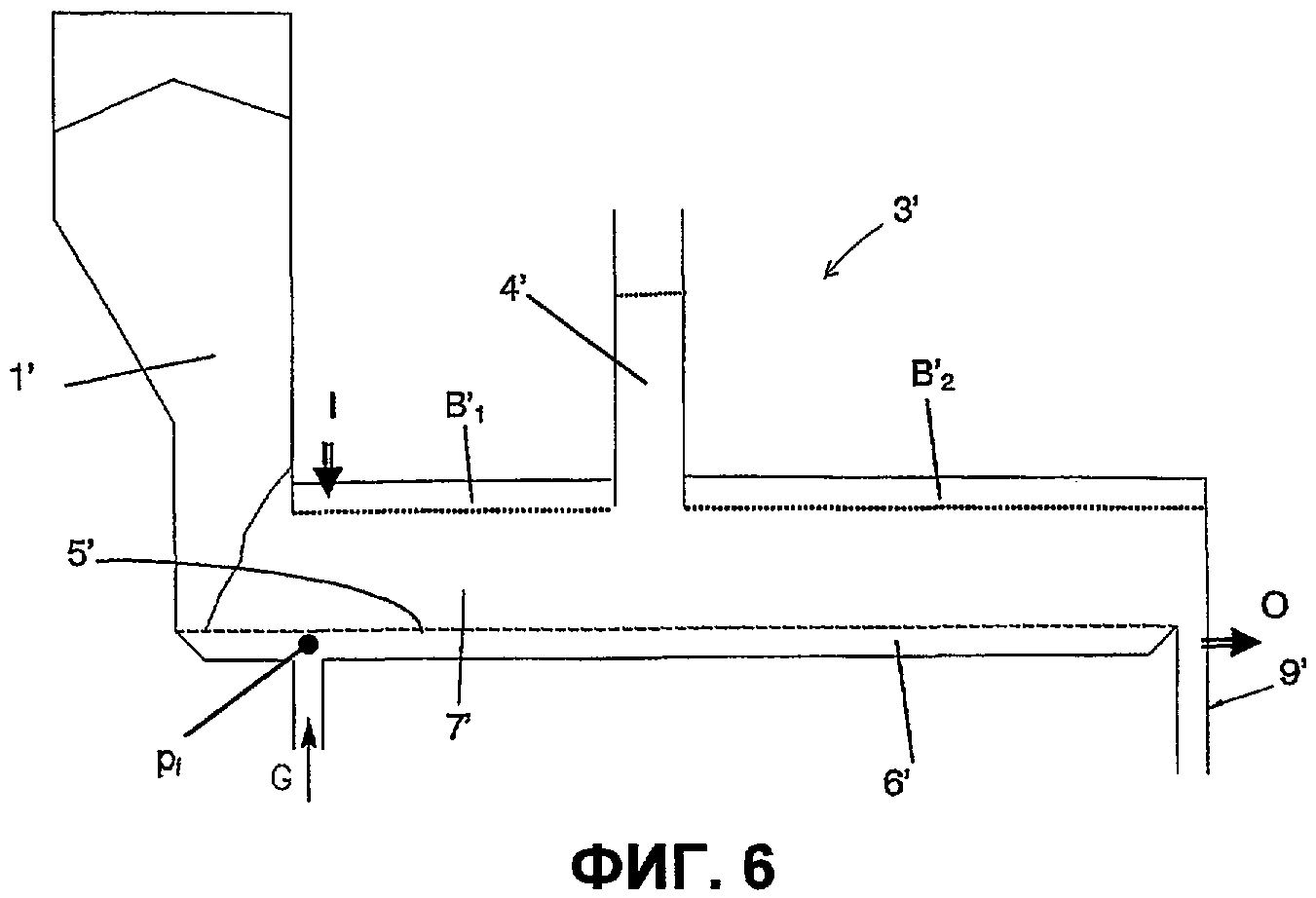

Фиг.6 - схема экспериментального пневматического трубопровода, используемого в рамках способа в соответствии с настоящим изобретением для определения оптимальных условий, позволяющих добиться безсегрегационной транспортировки.

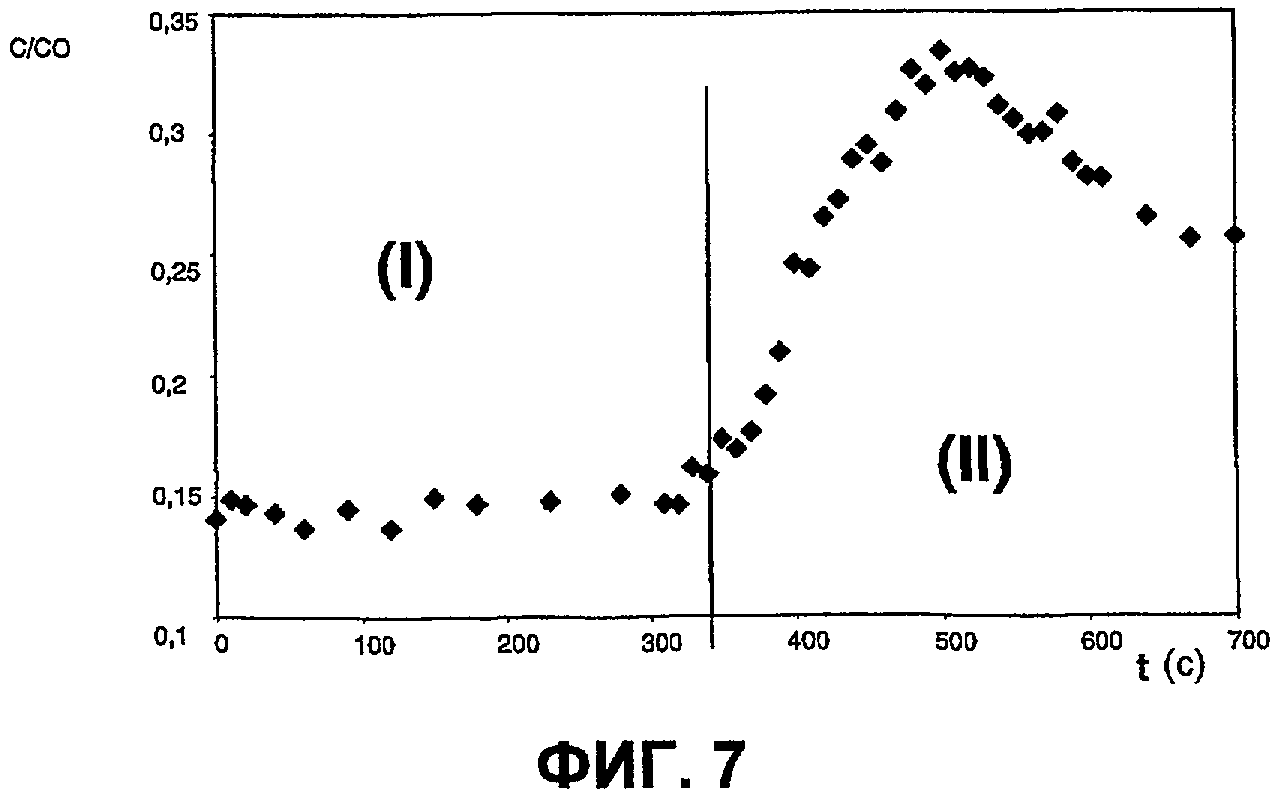

Фиг.7 - результаты дозировки индикатора, полученные на экспериментальной установке, показанной на фиг.6.

Примеры

Пример 1 (фиг. 4 и 5)

Устройство, показанное на фиг.4, содержит воздушную емкость 1 складирования предназначенного для транспортировки материала, соединенную трубопроводом 2 с конвейером 3 типа пневматического трубопровода или пневмотранспортного желоба с эффектом псевдоожижения, балансировочные колонны 4.1 и 4.2, средство 9 удаления из конвейера, которое при помощи управляемой дозировочной системы 10 увлекает порошкообразный материал в предназначенную для питания зону 11.

Воздушная емкость 1 складирования содержит насыпной порошкообразный материал 12, на который действует атмосферное давление. Эта емкость соединена с одним из концов горизонтального конвейера 3 через трубопровод 2. Длинномерный конвейер 3 содержит пористую стенку 5, отделяющую нижний канал 6 от верхнего канала 7, в котором циркулирует порошкообразный материал.

Псевдоожижающий газ G подают через трубопровод 8 в нижний канал 6, где на него действуют давлением псевдоожижения pf. Этот газ проходит через пористую стенку 5, называемую также сеткой, затем через порошкообразный материал, заполняющий верхний канал 7 конвейера. Газ удаляется через открытые верхние концы балансировочных колонок 4.1 и 4.2. Уровни заполнения 15.1 и 15.2 соответствуют манометрическим высотам h1 и h2, которые уравновешивают давление газа в верхнем канале.

Свод верхнего канала 7 заполнен пузырями В1 и В2 под давлением, объемы которых идеально ограничены в пространстве при помощи:

- стенки верхней части 14 верхнего канала 7,

- стальной пластиной 50,

- врезками 40.1 и 40.2 балансировочных колонок 4.1 и 4.2,

- и верхним уровнем 13 порошкообразного материала.

На фиг.4 схематично показано, как происходит циркуляция псевдоожижающего газа G, который проходит через сетку 5, затем направляется в балансировочные колонны 4.1 и 4.2 с двух сторон от перегородки 50.

Материал приводится в общее горизонтальное движение, показанное в данном случае вектором, связанным со скоростью us. Газ проходит через пористую стенку 5 и через суспензию 12', совершая общее восходящее движение. В предпочтительном варианте выполнения изобретения размеры пневматического трубопровода определяют таким образом, чтобы скорость Uf газа на уровне пространства, занимаемого суспензией, была по существу вертикальной.

Пневматический трубопровод оборудован средством 9 удаления, которое преобразует горизонтальное движение порошкообразного материала в вертикальное движение или в движение с сильным наклоном, обеспечивающее питание либо вторичного конвейера, если пневматический трубопровод является первичным конвейером, либо бункера, встроенного в верхнюю конструкцию электролизера, если пневматический трубопровод является вторичным конвейером. В своей нижней части бункеры оборудованы управляемыми дозировочными системами 10, позволяющими вводить требуемое количество глинозема в ванну электролизера.

На фиг.5 показан пневматический трубопровод, разделенный на n секторов, при этом каждый сектор связан с пузырем Bi (i = от 1 до n) и с балансировочной колонной Di (i = от 1 до n).

В конце пневматического трубопровода пузырь Bn связан со средством 9 удаления. Перегородка 50.n по сути дела совпадает с концевой стенкой 90 конвейера, расположенной на выходе последней балансировочной колонни 4.n. Датчик 80 давления, установленный вблизи конца 90 пневматического трубопровода 3, позволяет измерять давление в пузыре Bn, которое является наименьшим давлением пузыря с учетом совокупной потери напора (достаточно незначительной, в основном связанной с трением частиц вдоль стенок) в каждом из секторов. Учет этого значения позволяет регулировать давление псевдоожижения pf.

Участки нижнего канала двух соседних секторов соединены между собой, но в них обеспечивают определенную потерю напора как правило, при помощи диафрагм, поэтому давление газа в верхнем канале соответствует в каждом секторе давлению, при котором скорость псевдоожижения остается внутри искомой области, то есть от 0,8 до 1,5 (предпочтительно от 0,9 до 1,3) минимальной скорости образования пузырьков.

Пример 2 (фиг. 6 и 7) - Выявление поршневого потока

Чтобы определить оптимальные условия получения поршневого потока, использовали экспериментальный конвейер 3', схематично показанный на фиг.6.

Пневматический трубопровод 3' содержит верхний канал 7' длиной примерно 5 метров с сечением 300 мм (высота) на 160 мм (ширина). Верхний канал 7' отделен от нижнего канала 6' сеткой 5' с определенной проницаемостью.

Ротаметр позволяет определить общий расход воздуха G, питающего нижний канал. Измеряют и записывают давление pf. Балансировочная колонна 4' имеет внутренний диаметр 326 мм на высоте 5 м и погружена на 50 мм в пневматический трубопровод. Это проникновение балансировочной колонны 4' в верхний канал 7' образует перегородку, которая делит свод верхнего канала 7' на два пузыря B'1 и B'2. Колонна 1' подачи глинозема имеет высоту примерно 6 метров.

Предназначенным для транспортировки материалом является металлургический глинозем AR75, поставляемый компанией ALUMINIUM PECHINEY. Выбранный индикатор изготовили из этого же порошка AR75 путем окраски. Он прекрасно смешивается с AR75, находящимся в пневматическом трубопроводе, и обладает точно такими же свойствами текучести, что и тестируемый глинозем. Метод дозировки состоит в проведении теста на белизну. Он позволяет точно, просто и легко дозировать очень небольшое количество маркера и сравнить это количество с количеством, первоначально поданным в пневматический трубопровод.

Известное количество маркера подают под давлением (в I) в верхнюю часть верхнего канала 7' сразу после колонны 1' подачи твердого материала. Путем отбора в отводе (в О), находящемся на выходе горизонтальной части пневматического трубопровода, осуществляют точную дискретизацию (каждые 5 с). При помощи окрашенного глинозема построили кривые калибровки. Благодаря этим кривым быстро и точно определяют процентное содержание окрашенного глинозема в AR75. Эта информация позволяет определить время нахождения глинозема и режим его циркуляции в пневматическом трубопроводе.

Опыты с индикатором были произведены для разных значений расхода твердого вещества и газа. На фиг.7 показаны полученные результаты. На ней показано изменение концентрации индикатора в течение времени в процентном выражении индикатора по отношению к его первоначальной концентрации. Выбранная кривая соответствует расходу твердой фазы 42 кг/с/м2 и скорости псевдоожижения 10мм/с. На первом этапе (I) не наблюдается никакого изменения концентрации индикатора. Во второй части (II) кривой наблюдается пик, связанный с прохождением индикатора: относительно резкий подъем соответствует поршневому потоку. Наблюдаемая задержка связана с физическим перемещением индикатора от точки ввода до точки отбора. Концентрация индикатора не возвращается к своему первоначальному значению по причине наличия системы рециркуляции твердой фазы, применяемой в этой опытной установке. Локализация зоны ввода индикатора и локализация зоны отбора показывают, что в сечении суспензии происходит смешивание, то есть движение частиц в плоскости, перпендикулярной к оси пневматического трубопровода, то есть в направлении общего движения частиц.

Пример 3 - Различные минимальные скорости образования пузырьков для разных материалов:

Минимальную скорость образования пузырьков определяли для разных материалов:

- металлургический глинозем

Тестируемый глинозем является глиноземом, выпускаемым под названием AR75 компанией ALUMINIUM PECHINEY. Минимальная скорость образования пузырьков, измеренная в колонне псевдоожижения, близка к 7 мм/с, и минимальная скорость образования пузырьков, вычисленная по формуле Абрахамсена, близка к 10 мм/с.

- песок

Тестируемый песок имеет следующие характеристики:

• ρs=2409 кг/м3

• D10=170 мкм

• D50=302 мкм

• D90=503 мкм

Он принадлежит к классу В по классификации Гельдарта. Если принять D50 за характеристический размер частиц, то этот материал является близким к границе MN многоугольника LMNOPQRSTU, показанного на фиг.1. Минимальная скорость образования пузырьков, измеренная в колонне псевдоожижения, является очень близкой к минимальной скорости псевдоожижения. Она граничит со значением 65 мм/с. Минимальная скорость, вычисленная по формуле Абрахамсена, близка к 75 мм/с.

- соль

Тестируемой солью является хлорид натрия. Она имеет следующие характеристики:

• ρs=2082 кг/м3

• D10=116 мкм

• D50=425 мкм

• D90=761 мкм

Она тоже принадлежит к классу В по классификации Гельдарта. Если принять D50 за характеристический размер частиц, то этот материал находится внутри многоугольника LMNOPQRSTU, показанного на фиг.1, вблизи сегмента MN. Минимальная скорость образования пузырьков, измеренная в колонне псевдоожижения, является очень близкой к минимальной скорости псевдоожижения. Она равна примерно 100 мм/с. Минимальная скорость, вычисленная по формуле Абрахамсена, близка к 125 мм/с.

Поскольку хлорид натрия тоже поставляют для питания электролизеров в рамках производства натрия и хлора, такой конвейер, использующий потенциальное псевдоожижение и работающий в заявленном режиме скорости псевдоожижения, может представлять особый интерес.

- три искусственных цемента:

Они представляют собой смеси разных материалов, как правило, содержащие кремнезем, глинозем и карбонатную известь, которые, будучи измельченными в порошок механическим путем, схватываются в присутствии воды. Тесты были произведены на трех разновидностях. Они имеют следующие характеристики:

1) Необработанный цемент: ρs=2782 кг/м3

D10=2,0 мкм; D50=15,3 мкм; D90=94,7 мкм

Этот материал принадлежит к классу С.

2) Мелкий цемент: ρs=3090 кг/м3

D10=3,3 мкм; D50=18,2 мкм; D90=47,1 мкм

Этот материал принадлежит к пограничной зоне между классом А и классом С.

3) Очень мелкий цемент: ρs=3130 кг/м3

D10=2,2 мкм; D50=11,6 мкм; D90=28,5 мкм

Этот материал принадлежит к классу С.

Тесты, произведенные на колонне псевдоожижения позволили определить минимальные скорости псевдоожижения, похожие на скорости, полученные для глинозема и соответственно близкие к 3,3мм/с, 3 мм/с и 4,3 мм/с.

Тесты, произведенные на экспериментальном пневматическом трубопроводе, типа описанного в предыдущем примере и показанного на фиг.6, показали, что три типа порошка начинают перетекать в горизонтальном коридоре, начиная от скорости псевдоожижающего газа порядка 28-30 мм/с. Отмечается, что для этого типа материала применение формулы Абрахамсена с dp=D90 не позволяет получить удовлетворительную оценку диапазона значений, искомого для скорости псевдоожижения.

Реферат

Изобретение касается способа транспортировки порошкообразного материала путем потенциального псевдоожижения. Способ заключается в том, что между зоной подачи и зоной доставки устанавливают устройство, которое содержит, по меньшей мере, один по существу горизонтальный конвейер (3), называемый «пневматическим трубопроводом». Конвейер 3 содержит нижний канал (6), предназначенный для циркуляции газа, и верхний канал (7), предназначенный для циркуляции порошкообразного материала, при этом нижний канал и верхний канал разделены пористой газопроницаемой стенкой (5). Согласно этому способу верхний канал заполняют упомянутым порошкообразным материалом и в нижний канал подают газ под давлением, обеспечивающим потенциальное псевдоожижение порошкообразного материала в упомянутом верхнем канале, оборудованном, по меньшей мере, одной балансировочной колонной (4.1, 4.2). Предварительно определяют минимальную скорость образования пузырьков, соответствующую максимальной степени разрежения, и давление псевдоожижения регулируют по значению, при котором скорость псевдоожижения газа составляет от 0,8 до 1,5, предпочтительно от 0,9 до 1,3 минимальной скорости образования пузырьков. Изобретение обеспечивает уменьшение сегрегации материала и оптимизацию расхода псевдоожижающего газа. 16 з.п. ф-лы, 7 ил.

Формула

a) Y>0

b) Y+3,969X-4,668>0

c) Y+0,097X-0,796<0

и) Y+0,631Х-1,864<0

e) Y+1,357X-3,662<0,

где X=log10(dp), при этом dp выражено в микрометрах, а где Y=log10(ρs-ρg), при этом ρs и ρg выражены в кг/дм3, при этом ρg является плотностью псевдоожижающего газа.

a) Y>0

b) Y+3,969X-4,668>0

c) Y+0,097Х-0,796<0

и) Y+0,631Х-1,864<0

e) Y+1,357X-3,662<0,

где X=log(dp), при этом dp выражено в микрометрах, а где Y=log10(ρs-ρg)I, при этом ρs и ρg выражены в кг/дм3, при этом ρg является плотностью псевдоожижающего газа.

формулы: Umb=33dp(ρg/µg),

где плотность ρg выражена в м3/кг,

динамическая вязкость газа выражена в Па·с, Umb выражена в м/с, а характеристический размер частиц dр, выраженный в метрах, соответствует медианному диаметру D90.

Комментарии