Транспортер, имеющий параллельные и переставляемые по высоте транспортировочные устройства - RU2714699C2

Код документа: RU2714699C2

Чертежи

Описание

Настоящая заявка касается системы и способа транспортировки стоящих объектов, таких как емкости, бутылки, групповые упаковки, упаковочные единицы, на транспортировочной системе, которая включает в себя по меньшей мере одно первое и одно второе транспортировочное устройство, расположенные параллельно друг другу, при этом высота по меньшей мере одного из транспортировочных устройств может регулироваться.

Транспортировочные системы, которые состоят из нескольких параллельно расположенных дорожек, применяются, например, при объединении параллельного потока прямостоящих емкостей, таких как, например, бутылки. Такая система известна из DE-A1-43 32 341. При этом бутылки сначала подводятся по нескольким колеям с первой скоростью транспортировки. Затем посредством криволинейного ограждения бутылки смещаются на параллельно движущиеся транспортерные ленты. Эти параллельно движущиеся транспортерные ленты эксплуатируются с более высокой скоростью, так что более медленный многоколейный поток бутылок преобразуется в более быстрый одноколейный поток бутылок. При этом приводные валы параллельно расположенных транспортерных лент обычно соединены друг с другом посредством передачи, так что скорости параллельных транспортерных лент всегда имеют заданное отношение друг к другу.

Кроме того, из DE-A1-198 16 960 известно оснащение звеньевого цепного конвейера поднимаемыми и опускаемыми тормозными элементами для избирательного останова перемещаемых объектов. При этом тормозные элементы предпочтительно расположены параллельно направлению транспортировки и посредством надлежащей гидравлической или пневматической системы могут подниматься параллельно направлению транспортировки и выше него. Длина тормозных элементов соответствует по существу длине отдельных объектов. Поэтому с помощью тормозных элементов отдельные объекты могут отрываться от транспортировочной поверхности конвейера, так что дальнейшая транспортировка следующим конвейером уже не осуществляется.

Из DE-A1-43 30 235 известна транспортировочная система, у которой по обеим сторонам непрерывного транспортера предусмотрены подъемные узлы, с помощью которых тормозные планки, которые ориентированы в продольном направлении конвейерной дорожки, могут подниматься выше опорной плоскости конвейерной дорожки. При этом планки образуют наклонную плоскость, с помощью которой транспортируемые упаковочные единицы могут отрываться от конвейерной дорожки. В свою очередь, длина планок по существу соответствует длине отдельных объектов. Несколько подъемных узлов могут располагаться друг за другом, чтобы обеспечивать возможность задерживания нескольких упаковок без давления подпора.

Для закрытия промежутков между транспортируемыми объектами в традиционных транспортировочных устройствах применяются так называемые участки сокращения дистанции. Эти участки сокращения дистанции представляют собой при этом расположенные параллельно направлению транспортировки, движущиеся с более высокой скоростью транспортерные ленты. Объекты при необходимости смещаются на эти параллельные участки сокращения дистанции. Затем в конце участка сокращения дистанции объекты снова смещаются обратно на первоначальное транспортировочное устройство. Вследствие параллельного расположения такие участки сокращения дистанции требуют увеличенной занимаемой площади. К тому же смещение в сторону представляет собой потенциальное опасное место, так как при этом может легко произойти опрокидывание транспортируемых объектов.

Задачей настоящего изобретения является повысить гибкость транспортировочных систем, в частности создать возможность целенаправленного управления скоростью отдельных объектов и вместе с тем лучшего контроля и управления потоком емкостей.

Решается эта задача у системы вышеназванного рода с помощью признаков по п.1 формулы изобретения. Система включает в себя по меньшей мере одно первое и одно второе транспортировочное устройство, которые расположены параллельно друг другу и эксплуатируются каждое с заданной скоростью. Указанное первое и указанное по меньшей мере одно второе транспортировочное устройство образуют при этом по существу замкнутую транспортировочную поверхность и имеют одно и тоже направление перемещения. Скорости перемещения этих по меньшей мере двух транспортировочных устройств предпочтительно отличны друг от друга и еще предпочтительнее могут регулироваться независимо друг от друга.

Кроме того, предусмотрено по меньшей мере одно подъемное устройство, с помощью которого может переставляться относительное положение транспортировочных плоскостей транспортировочных устройств по отношению друг к другу, так что по меньшей мере одна часть транспортировочной поверхности указанного по меньшей мере одного транспортировочного устройства может подниматься выше и опускаться ниже транспортировочной поверхности другого транспортировочного устройства.

При этом объекты в смысле настоящего изобретения могут представлять собой емкости, такие как стеклянные бутылки, пластиковые бутылки, контейнеры, консервные банки, групповые упаковки или другие упаковочные единицы.

Термин «транспортировочные устройства», который используется в данном случае, включает в себя всякий вид транспортеров, применяемых, как правило, при транспортировке вышеуказанных объектов. Бутылки или консервные банки предпочтительно транспортируются на бесконечных звеньевых цепных конвейерах или транспортерных лентах, привод которых осуществляется двигателем посредством концевых барабанов, и которые могут быть выполнены как прямолинейными, так и изгибающимися. Но настоящее изобретение не ограничено применением у звеньевых цепных конвейеров или транспортерных лент.

Выражение «замкнутая транспортировочная поверхность», которое используется в данном случае, должно означать, что между транспортировочными поверхностями отдельных транспортировочных устройств нет больших промежутков, которые, во-первых, могут приводить к падению транспортируемых объектов. При транспортировке определенных выше объектов обычно всегда применяются транспортеры, имеющие такие «замкнутые транспортировочные поверхности» для обеспечения возможности перевод объектов с одного транспортировочного устройства на соседнее транспортировочное устройство.

Традиционно применяемые звеньевые цепи тянутся по поверхностям скольжения рамной конструкции. Для минимизации возникающих при этом потерь трения, в зависимости от случая применения, используются специальные смазочные средства. Но применение смазочных средств представляет собой повышенную издержку технического обслуживания. По одному из аспектов настоящего изобретения отдельные звенья применяемых звеньевых цепей могут иметь ролики, на которых звеньевые цепи могут обкатываться по дорожкам в рамной конструкции транспортировочной системы. Для предотвращения соскальзывания звеньевых цепей в сторону между дорожками предпочтительно предусмотрены перегородки. Звенья звеньевой цепи могут также иметь боковые ролики, которыми они могут обкатываться по боковым перегородкам. Благодаря применению роликов могут дополнительно снижаться потери трения транспортировочных устройств.

Транспортировочная система может, в принципе, состоять из любого количества параллельно расположенных транспортировочных устройств. При этом предпочтительно транспортировочные устройства проходят прямолинейно. Но возможно также применение настоящего изобретения у транспортировочных устройств, проходящих криволинейно.

В принципе, все транспортировочные устройства могут быть снабжены подъемными устройствами для установки вертикального положения транспортировочной поверхности. В отличие от этого, транспортировочная система предпочтительно состоит из расположенных чередующимся образом, переставляемых по высоте и не переставляемых по высоте транспортировочных устройств. При этом неподвижные или не переставляемые по высоте транспортировочные устройства задают предпочтительно первую транспортировочную плоскость, на которой объекты при нормальной эксплуатации перемещаются с предопределенной и при необходимости регулируемой скоростью перемещения. При этом скорость перемещения неподвижных транспортировочных устройств может быть идентичной для всех неподвижных транспортировочных устройств. Альтернативно неподвижные транспортировочные устройства могут эксплуатироваться каждое с индивидуально регулируемой скоростью.

То же самое относится к скоростям переставляемых по высоте транспортировочных устройств. Они тоже могут эксплуатироваться либо с индивидуально регулируемыми скоростями, либо каждое с идентичными скоростями. При этом выбор соответствующей скорости перемещения отдельных транспортировочных устройств всегда зависит от задачи транспортировки.

У циркулирующих транспортировочных устройств, таких как транспортерные ленты или звеньевые цепные конвейеры, отдельные транспортерные ленты могут быть оснащены традиционными устройствами привода, такими как серводвигатели или другие электродвигатели. Кроме того, транспортировочные устройства могут быть сопряжены друг с другом, так чтобы один двигатель одновременно осуществлял привод нескольких транспортировочных устройств. Для индивидуального активирования транспортерных лент каждая лента должна быть снабжена собственным приводом. Особенно предпочтительно в этой связи могут применяться электрические двигатели, установленные в ступицах. Такие двигатели могут интегрироваться в концевые барабаны отдельных транспортерных лент и поэтому не требуют дополнительной площади для размещения. В частности, у транспортировочных устройств, имеющих большое количество параллельно расположенных циркулирующих транспортерных лент, необходимая мощность привода распределяется на большое количество двигателей, расположенных в ступицах, так что мощностные требования к каждому отдельному из двигателей, расположенных в ступицах, ниже. Поэтому двигатели, расположенные в ступицах, которые эксплуатируются с напряжением ниже 50 В, напр., 48 В, достаточны для обеспечения потребной мощности привода. Такие двигатели, расположенные в ступицах, дополнительно имеют то преимущество, что вследствие этих низких напряжений повышается безопасность работы обслуживающего персонала. Из-за растрескивающихся бутылок в транспортировочных системах часто происходит вытекание жидкости, которое при применении двигателей высокого напряжения всегда также представляет собой риск для безопасности ремонтно-обслуживающего персонала.

Указанное по меньшей мере одно подъемное устройство может иметь любые известные специалисту исполнительные элементы или исполнительные звенья, посредством которых возможно управление высотой транспортировочных устройств. При этом предпочтительно могут применяться механические, электродвигательные, магнитные, пневматические или гидравлические исполнительные элементы. Подъемное устройство может при этом иметь любое количество исполнительных элементов, которые могут быть расположены, будучи распределены по длине транспортировочного устройства. Предпочтительно исполнительные элементы могут активироваться по отдельности, так что высота транспортировочного устройства может изменяться на отдельных частях. Также предпочтительно по меньшей мере на отдельных частях может регулироваться угол в направлении транспортировки между транспортировочными поверхностями первого и второго транспортировочного устройства.

Подъемные устройства могут непосредственно воздействовать на транспортировочные устройства или быть соединены с рамой или основанием, на которое опираются транспортировочные устройства. В частности, у традиционных бесконечных звеньевых цепей или конвейерных лент, которые движутся посредством размещенных с торцевых сторон концевых барабанов и которые на всем транспортировочном участке тянутся по рамной конструкции, подъемные устройства могут применяться предпочтительно для установки вертикального положения рамной конструкции. Чтобы объекты при переходе между расположенными на различной высоте транспортировочными устройствами не опрокидывались, переход должен быть по существу плавным. С помощью индивидуально регулируемых исполнительных элементов может достигаться такой плавный переход.

В другом варианте осуществления указанное по меньшей мере одно подъемное устройство может представлять собой дополнительный элемент, который имеет по меньшей мере две части, имеющие различную толщину. При этом варианте осуществления переставляемое по высоте транспортировочное устройство представляет собой предпочтительно циркулирующую транспортерную ленту или звеньевой цепной конвейер. Дополнительный элемент располагается между нижней конструкцией транспортировочной системы и верхней ветвью транспортерной ленты, так чтобы верхняя ветвь направлялась над дополнительной лентой. Если под транспортерной лентой расположена более тонкая часть дополнительного элемента, то транспортировочная поверхность переставляемой по высоте транспортерной ленты находится в нижнем положении, в котором она не попадает в контакт с транспортируемыми объектами. Если, в отличие от этого, дополнительный элемент позиционируют так, что непосредственно под транспортерной лентой расположена часть, имеющая большую толщину, то транспортерная лента поднимается этой частью выше транспортировочной плоскости неподвижно установленных транспортировочных устройств и попадает в контакт с объектами.

В одном из предпочтительных вариантов осуществления дополнительный элемент представляет собой бесконечную ленту, которая с торцевых сторон направляется посредством концевых барабанов и которая имеет язычок, представляющий собой область увеличенной толщины. В области верхней ветви, то есть в области транспортировочной поверхности переставляемой по высоте транспортерной ленты, дополнительная циркулирующая лента проходит в непосредственном контакте с верхней ветвью переставляемой по высоте транспортерной ленты. Концевые барабаны снабжены серводвигателем, посредством которого может позиционироваться дополнительная бесконечная лента. Для подъема переставляемой по высоте транспортерной ленты дополнительная бесконечная лента позиционируется так, чтобы более толстая область язычка находилась под верхней ветвью, и поэтому верхняя ветвь направлялась поверх язычка. В этой области переставляемая по высоте транспортерная лента выдавливается язычком вверх, так что транспортировочная поверхность верхней ветви поднята выше транспортировочной плоскости. Длина поднятой области может регулироваться путем вращения дополнительной бесконечной ленты. Этот вариант осуществления дает, в частности, то преимущество, что он может реализовываться относительно конструктивно просто и благодаря прочным механическим элементам требует относительно небольшого технического обслуживания. Кроме того, язычок может позиционироваться очень точно, так что переходная область, то есть область, в которой пересекаются транспортировочные плоскости транспортировочных устройств, может устанавливаться непосредственно и при этом очень четко.

В зависимости от того, предусмотрена ли бесконечная лента, имеющая язычок, под движущимися быстрее транспортировочными устройствами или под движущимися медленнее транспортировочными устройствами, этот вариант осуществления может применяться для простых участков сокращения дистанции или для создания накопительных участков. Возможно также, чтобы каждое транспортировочное устройство оснащалось бесконечной лентой, имеющей язычок, так чтобы, в зависимости от задачи транспортировки, одна и та же система могла использоваться в качестве участка сокращения дистанции или в качестве накопительного участка. Другая возможность для подъемного устройства заключается, например, в расположенном под транспортировочным устройством винтовом червяке, имеющем исполнительный элемент. Путем вращения винтового червяка исполнительный элемент передвигается в высоту соответственно углу подъема и диаметру винтового червяка.

Подъемные устройства включают в себя, например, эксцентриковые штанги, которые, например, могут быть расположены под транспортировочными устройствами. Тогда путем вращения эксцентриковых штанг может варьироваться высота транспортировочных устройств. Тогда с помощью изменения высоты здесь также, в свою очередь, может регулироваться положение переходной области, то есть область, в которой пересекаются транспортировочные плоскости транспортировочных устройств.

Существует также возможность комбинирования друг с другом различных элементов отдельных вариантов осуществления. Например, в одном из вариантов осуществления изобретения, при котором указанная по меньшей мере одна переставляемая по высоте транспортерная лента располагает дополнительной бесконечной лентой, имеющей язычок, может быть также дополнительно предусмотрено устройство, с помощью которого все переставляемое по высоте транспортировочное устройство может вертикально передвигаться относительно не переставляемого по высоте транспортировочного устройства. Тогда благодаря этому можно, так сказать, смещать нулевую линию переставляемых по высоте и не переставляемых по высоте транспортировочных устройств друг относительно друга и тем самым оптимально адаптировать транспортировочную систему к соответствующим требованиям транспортировки.

Особенно предпочтительно настоящее изобретение может применяться при эксплуатации широких конвейерных участков, на которых объекты транспортируются в несколько рядов. Ширина отдельных транспортировочных устройств предпочтительно примерно одинакова у каждого. Но могут также комбинироваться друг с другом транспортировочные устройства, имеющие различную ширину. Обычно предлагаемые изобретением транспортировочные системы имеют в чередующейся последовательности переставляемые по высоте и не переставляемые по высоте транспортировочные устройства, при этом объекты соответственно стоят только на тех транспортировочных устройствах, которые именно в данный момент расположены в самом верху. Поэтому обычно объекты стоят только на каждом втором транспортировочном устройстве. Чтобы объекты, тем не менее, всегда надежно стояли на транспортировочной системе, ширина транспортировочных устройств должна была бы составлять по большей мере 50% ширины или, соответственно, поперечного сечения дна транспортируемых объектов. Чем меньше ширина транспортировочных устройств по отношению к транспортируемым объектам, тем выше устойчивость объектов.

Поэтому также предпочтительно ширина транспортировочных устройств должна была бы составлять меньше 30%, и еще предпочтительнее меньше 20% ширины опорной поверхности транспортируемых объектов. Типичные используемые сегодня бутылки для напитков имеют по существу цилиндрическую форму и диаметр дна примерно от 5 см до 12 см. Соответственно этому, ширина транспортерных лент должна была бы составлять меньше 6 см, предпочтительно меньше 5 см и более предпочтительно меньше 3,5 см и особенно предпочтительно примерно 1,5 см-2 см. В принципе считается, что объекты стоят тем лучше и стабильнее, чем более узкими являются транспортерные ленты, так как тогда объекты всегда одновременно стоят на нескольких транспортерных лентах одновременно и транспортируются ими.

В другом варианте осуществления предлагаемое изобретением транспортировочное устройство может еще также быть снабжено проходящими в направлении транспортировки ребрами или планками. Эти ребра предпочтительно могут активироваться посредством собственных исполнительных элементов. Исполнительные элементы могут выбираться любым образом, при этом также снова предпочтительны механические, магнитные, пневматические или гидравлические исполнительные элементы.

Количество применяемых ребер может, в принципе, выбираться свободно и зависит от размеров транспортировочного устройства и транспортируемых объектов. Предпочтительно между каждыми транспортировочными устройствами предусмотрено ребро. Ребра могут активироваться вместе, группами или индивидуально.

Ребра могут активироваться вместе, группами или индивидуально. Ребра могут, в принципе, иметь любую длину, если она равна по меньшей мере удвоенному наибольшему диаметру опорной поверхности объектов. Ребра могут, например, иметь длину от 0,3 м до 5 м, предпочтительно от 0,5 м до 2 м. Чтобы при переходе от транспортировочных устройств на ребра не возникали ступени, ребра образуют предпочтительно наклонную плоскость, на которую надвигаются объекты. Альтернативно или дополнительно ребра могут быть также на торцевых сторонах снабжены наклоненными вниз направляющими щитками, так чтобы возможность плавного надвигания объектов обеспечивалась даже тогда, когда ребра могут двигаться параллельно транспортировочной плоскости.

Ребра предпочтительно могут плавно передвигаться вертикально, так что могут устанавливаться не только две крайние точки управления ребрами, то есть «ребра полностью выдвинуты» и «ребра полностью опущены», но и возможны любые промежуточные регулировки. Ребра могут, например, так ненамного поднимать объекты над транспортировочной плоскостью, чтобы сила трения между объектами и транспортерными лентами и соответствующая действующая на объекты сила привода могла непрерывно изменяться. При этом объекты могут целенаправленно затормаживаться и ускоряться, при этом в значительной степени снижена опасность опрокидывания емкостей. Предпочтительно ребра могут быть снабжены специальными покрытиями, так что может задаваться коэффициент трения ребер и адаптироваться к соответствующим требованиям транспортировки.

Предпочтительные подъемные устройства включают в себя, например, эксцентриковые штанги, которые, например, могут быть расположены под ребрами. Тогда путем вращения эксцентриковых штанг может варьироваться высота ребер или транспортировочных устройств.

Другая возможность для подъемного устройства заключается, например, в расположенном под ребром или транспортировочным устройством винтовом червяке, имеющем исполнительный элемент. Путем вращения винтового червяка исполнительный элемент передвигается в высоту соответственно углу подъема и диаметру винтового червяка.

Поверхность верхней стороны ребер может также иметь профилирование, так что на транспортируемые объекты может действовать сила трения, направленная в сторону, соответственно профилю. При этом профилирование состоит предпочтительно из косых полос покрытия повышенного трения, причем эти полосы расположены под углом наискосок к направлению транспортировки. Вместо полос ребра могут также иметь косые шлицы на поверхности. Тогда направление профилирования указывает, в каком направлении отодвигаются объекты. Профиль может также изменяться вдоль ребер, так что достигается различный режим отодвигания по длине ребер. Можно также расположить рядом друг с другом два переставляемых по высоте ребра, имеющих различные профили. Тогда, в зависимости от необходимого в данном случае отодвигания, может приниматься решение, должно ли выдвигаться только одно или оба ребра.

Транспортировочное устройство может также иметь горизонтально передвигаемые исполнительные элементы, с помощью которых ребра и/или транспортировочное устройство могут двигаться поперек направления перемещения. Благодаря этому транспортировочное устройство, в частности расстояние между отдельными ребрами и/или транспортировочными устройствами, может варьируемым образом адаптироваться к размеру транспортируемых объектов.

Ребра могут служить для того, чтобы полностью отрывать транспортируемые емкости от транспортировочного устройства. Такие ребра могут, в частности, предпочтительно использоваться в многодорожечных накопительных участках. При накоплении объектов возникают, в частности, значительные давления на выходе накопительных участков и высокие нагрузки растяжения вследствие трения транспортерных лент, движущихся под скопившимися объектами, которые сказываются как на ленте, так и на устройстве привода. При устранении этих потерь трения может, кроме того, достигаться значительная экономия энергии.

Настоящее изобретение касается также способа транспортировки объектов и управления потоком емкостей. Способ включает в себя предоставление первого транспортировочного устройства, которое имеет первую скорость перемещения, и предоставление по меньшей мере одного второго транспортировочного устройства, которое расположено параллельно первому транспортировочному устройству и имеет вторую скорость перемещения. Способ включает в себя также шаг установки высоты по меньшей мере одного из транспортировочных устройств, так что по меньшей мере одна часть транспортировочной поверхности указанного по меньшей мере одного транспортировочного устройства может подниматься выше и опускаться ниже транспортировочной поверхности другого транспортировочного устройства. Объекты транспортируются всегда на том транспортировочном устройстве, которое расположено выше, так что путем варьирования высоты транспортировочных устройств устанавливается эффективная скорость транспортировки.

Настоящее изобретение может предпочтительно применяться в разных областях управления потоком емкостей. Например, в конвейерных линиях часто необходимы накопительные участки, на которых транспортируемые объекты могут собираться в несколько параллельных дорожек. Между транспортерными лентами и скопившимися на них объектами возникают высокие потери трения, которые приводят к высоким нагрузкам растяжения транспортерных лент и приводных двигателей. С помощью предлагаемой изобретением транспортировочной системы скопившиеся объекты могут отрываться от непрерывно движущегося первого конвейерного устройства и вместо этого перемещаться дальше на втором транспортировочном устройстве со сниженной скоростью.

Кроме того, с помощью настоящего изобретения могут также оборудоваться варьируемые участки ускорения, которые могут применяться при необходимости и могут активироваться соответственно фактической потребности в транспортировке. В одном из простых вариантов осуществления объекты могут при этом подводиться первым транспортировочным устройством и затем переводиться на движущееся быстрее второе транспортировочное устройство. При этом целесообразным образом транспортировочная плоскость второго транспортировочного устройства слегка наклонена по отношению к транспортировочной плоскости первого транспортировочного устройства, так что объекты могут плавно перемещаться с одного транспортировочного устройства на другое транспортировочное устройство. В конце участка ускорения объекты снова ставятся на первое транспортировочное устройство. Так как при этом также нет необходимости в поперечном смещении объектов, опасность опрокидывания объектов снижена.

Другой областью применения настоящего изобретения является разъединение транспортируемых в группе объектов без давления подпора. До сих пор для этого многоколейный поток емкостей направляется в область ускорения, в которой каждый крайний передний ряд емкостей выгружается со сдвигом во времени. Затем этот ряд емкостей направляется вдоль длинного ограждения, возле которого емкости в идеальном случае располагаются друг за другом и образуют одноколейный поток емкостей. При этом емкости не ведутся, и постоянно случается, что две емкости рядом друг с другом подходят к ограждению и не могут самостоятельно расположиться друг за другом. С помощью настоящего изобретения этот способ может лучше контролироваться, при этом путем целенаправленного опускания транспортировочных устройств осуществляется управление отдельными емкостями и выгрузка поочередно на отводящее транспортировочное устройство. С помощью этого управления может гарантироваться, что объекты будут выгружаться каждый отдельно, и что будет предотвращаться одновременное во времени высвобождение двух емкостей. Поэтому емкости могут преобразовываться в одноколейный поток возле сравнительно короткого ограждения.

Другая область применения заключается в управлении потоком емкости при одноколейном потоке емкостей. Путем избирательного ускорения или затормаживания отдельных объектов может целенаправленно устанавливаться расстояние между отдельными объектами. Благодаря этому можно образовывать группы объектов или же также целенаправленно регулировать расстояние между отдельными объектами. В частности, последнее может очень предпочтительно применяться в комбинации с применяемыми, как правило, в системах розлива устройствами контроля, этикетирования или розлива. Обычно для этого емкости при передаче в такие устройства посредством распределительных червяков размещаются на предопределенном расстоянии. Однако такие пассивные распределительные устройства не могут ни реагировать на нарушения в потоке емкостей, ни гибко применяться для разных систем. С помощью настоящего изобретения объекты, в отличие от этого, могут целенаправленно размещаться на требуемом в каждом случае расстоянии или адаптироваться к новым задачам транспортировки.

С помощью настоящего изобретения можно не только перемещать отдельные объекты с данной скоростью транспортировки параллельно расположенных транспортировочных устройств. Если различные транспортировочные устройства находятся почти на одной и той же высоте, все транспортировочные устройства вносят вклад в транспортировку объектов. При этом объекты поочередно попадают в контакт с различными транспортировочными устройствами. Причем фактически получающаяся скорость перемещения зависит тогда не только от абсолютных скоростей отдельных транспортировочных устройств, но зависит также от того, насколько сильно объекты приводятся в контакт с различными транспортировочными устройствами. То есть путем четкой установки высоты различных транспортировочных устройств могут также устанавливаться любые эффективные промежуточные скорости. Путем установки очень медленного перехода получающаяся промежуточная скорость может медленно повышаться, так что можно избежать резких ускорений при переходе объектов с одного транспортировочного устройства на другое.

Четкая установка промежуточных скоростей может также предпочтительно использоваться при разъединении многоколейного потока емкостей. Пропускаемое количество бутылок на выходе области разъединения определяется одной только скоростью отводящего транспортировочного устройства. Если область многоколейного подвода оснащена предлагаемым изобретением транспортировочным устройством, путем варьирования разности высоты параллельных транспортировочных устройств эффективная скорость перемещения может устанавливаться так, чтобы подводимое количество бутылок точно соответствовало пропускаемому количеству бутылок на выходе области разъединения. Для регулирования промежуточной скорости фактическая скорость перемещения отдельных бутылок или же получающаяся групповая скорость групп бутылок может, например, определяться с помощью камер. Тогда вертикальное положение транспортировочных устройств может устанавливаться в зависимости от результатов измерений.

Разные из вышеописанных вариантов осуществления и способов управления могут также комбинироваться в одном транспортировочном устройстве. При этом предлагаемая изобретением транспортировочная система может применяться еще разнообразнее. Например, путем комбинирования различных подъемных устройств в одной и той же транспортировочной системе возможна реализация обычного конвейерного участка, участка сокращения дистанции и накопительного участка. Тогда характеристика перемещения транспортировочного устройства может устанавливаться в зависимости от текущей задачи перемещения. Тогда можно даже в одной транспортировочной системе оборудовать на отдельных частях участок сокращения дистанции и одновременно в другой части транспортировочной системы накопительный участок.

Примеры осуществления изобретения поясняются ниже с помощью чертежей. Показано:

фиг.1: вид в плане транспортировочной системы, имеющей расположенные чередующимся образом неподвижные и переставляемые по высоте транспортировочные устройства;

фиг.2: вид поперечного сечения транспортировочной системы с фиг.1 с опущенным транспортировочным устройством;

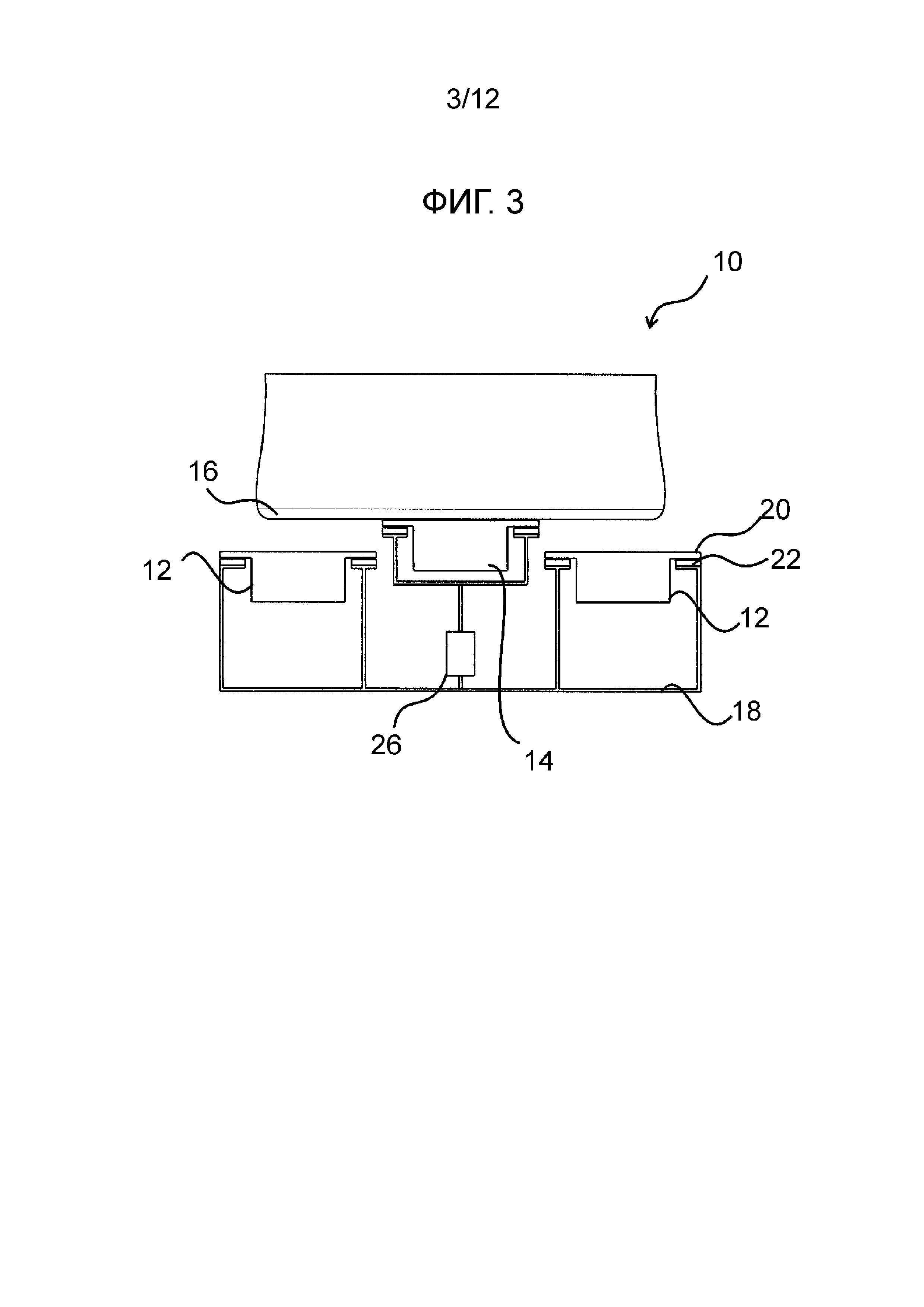

фиг.3: вид поперечного сечения транспортировочной системы с фиг.1 с поднятым транспортировочным устройством;

фиг.4: вид поперечного сечения транспортировочной системы с фиг.1, при этом транспортировочные устройства снабжены роликами;

фиг.5: вид в плане транспортировочной системы с фиг.4;

фиг.6: вид сбоку транспортировочной системы, имеющей распределенные по длине исполнительные звенья;

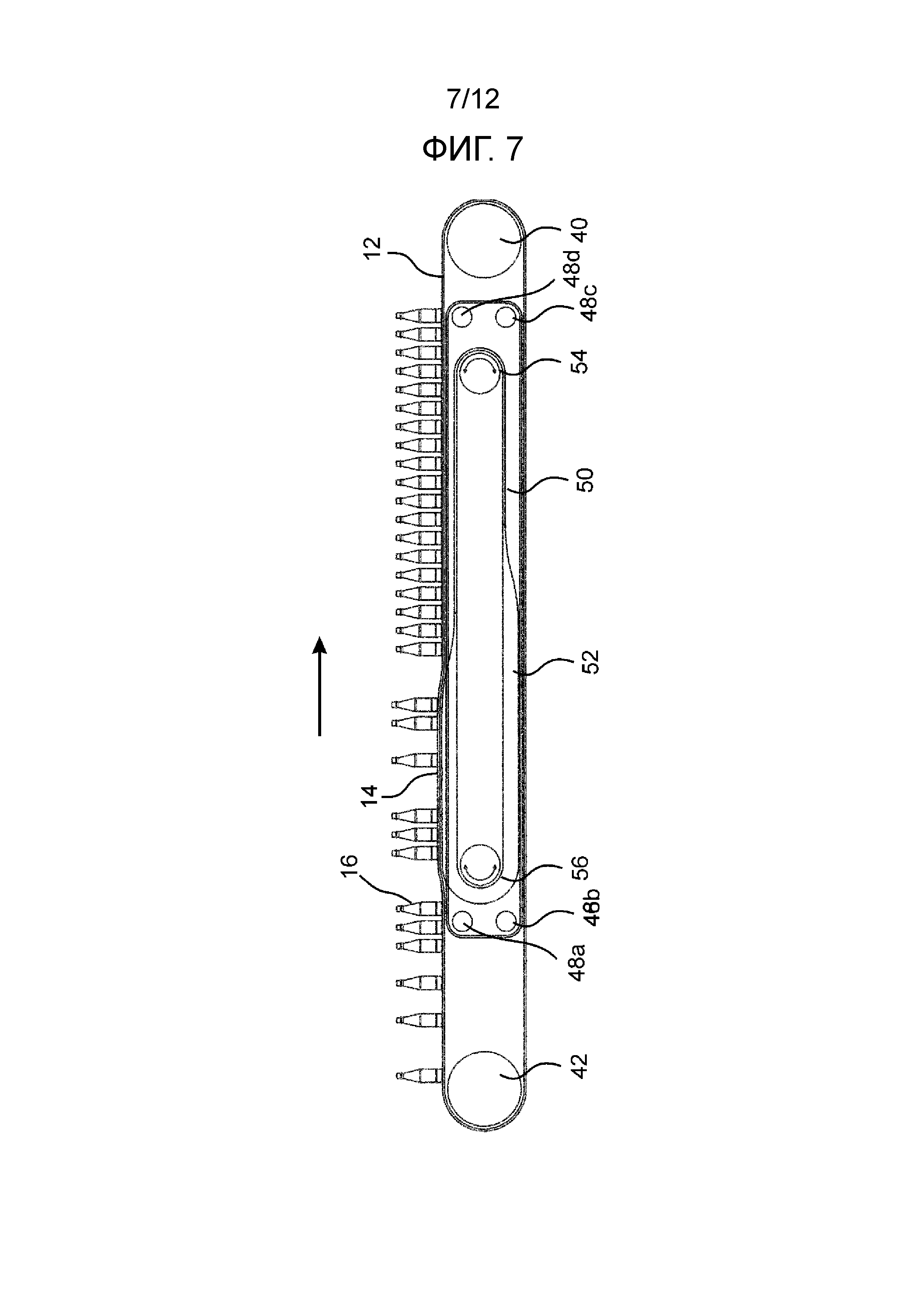

фиг.7: вид сбоку транспортировочной системы, имеющей дополнительную ленту, снабженную язычком;

фиг.8: вид поперечного сечения транспортировочной системы, имеющей переставляемые по высоте транспортировочные устройства и переставляемые по высоте ребра;

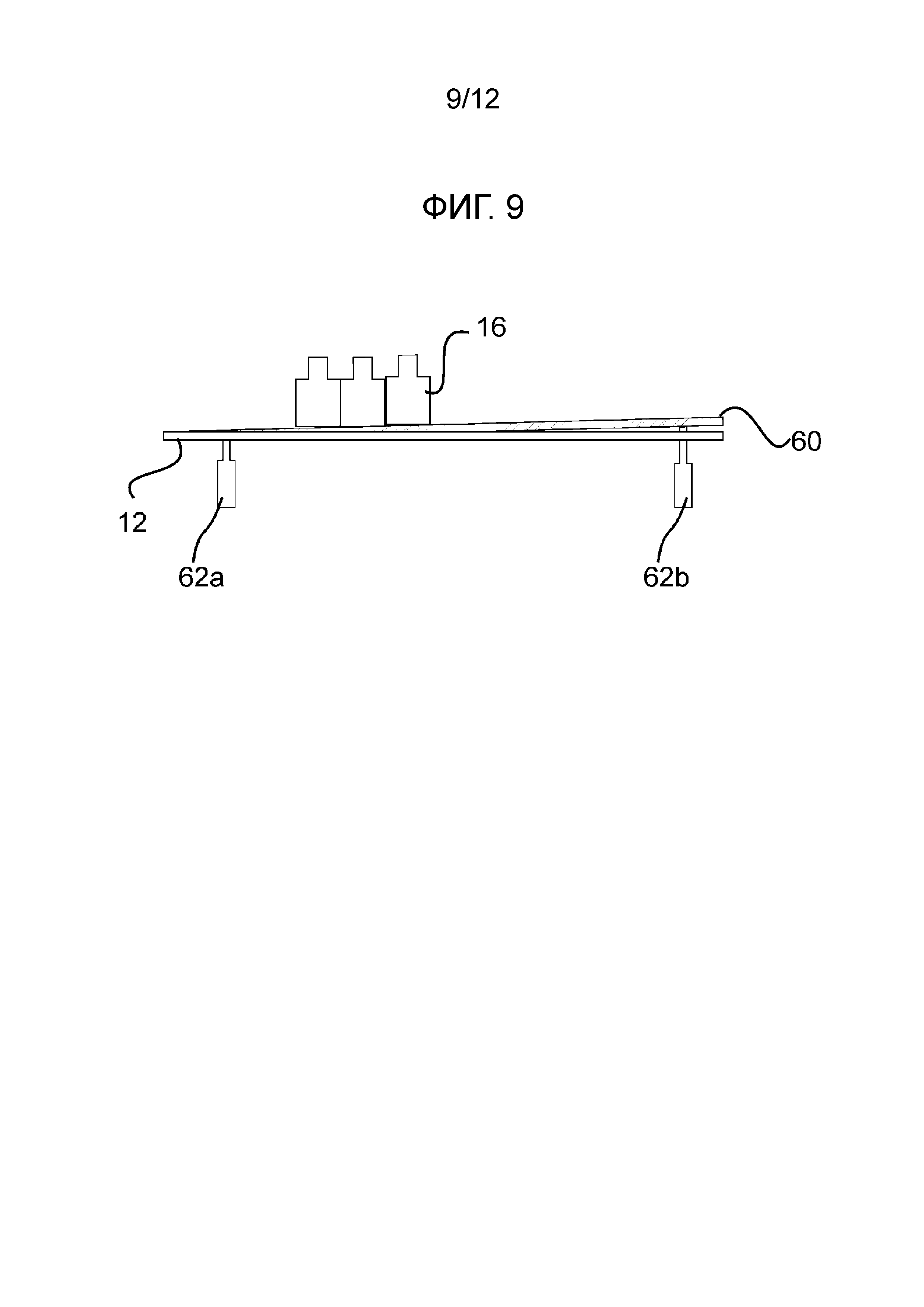

фиг.9: вид сбоку транспортировочной системы с фиг.8;

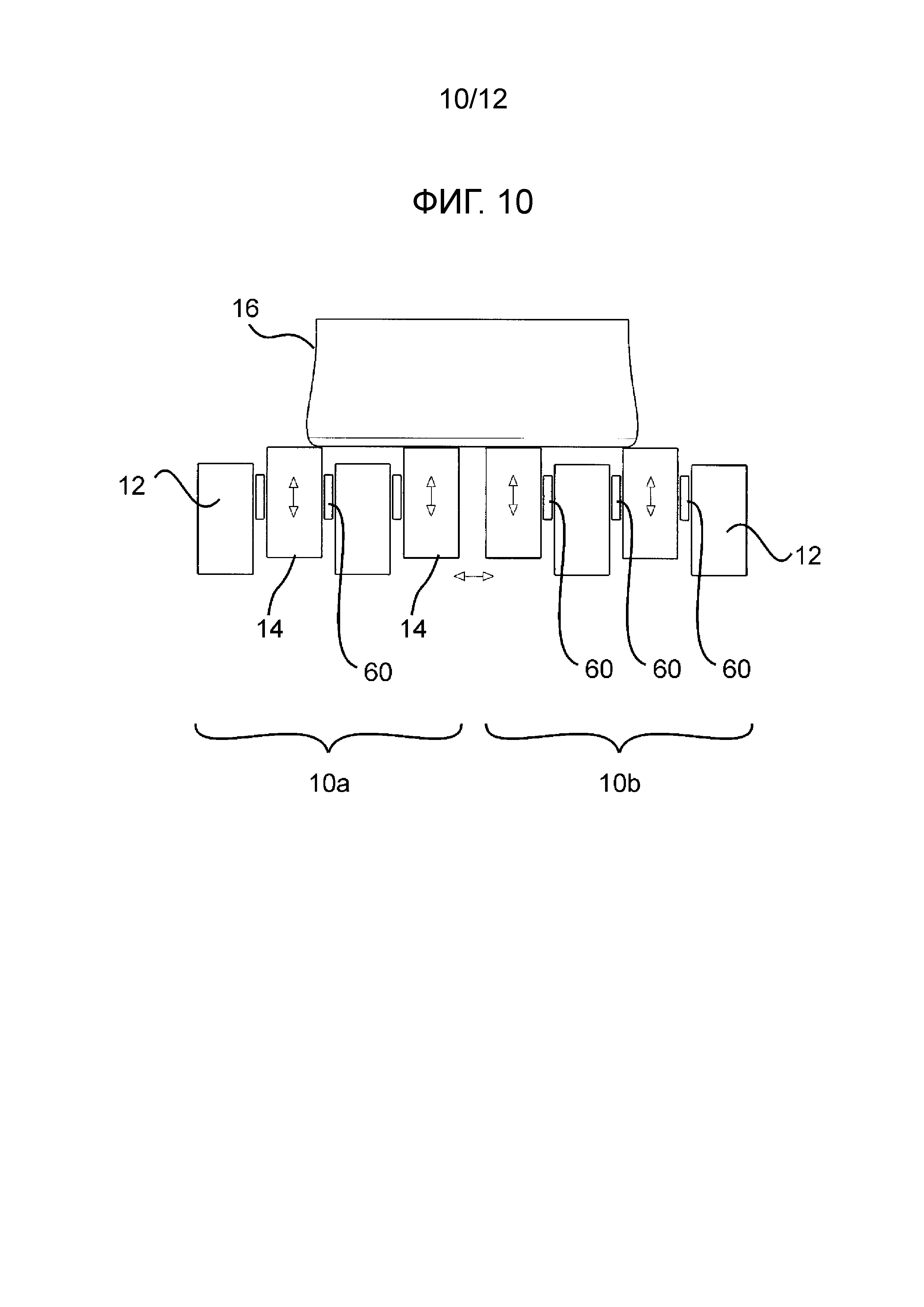

фиг.10: вид поперечного сечения транспортировочной системы, имеющей переставляемые по высоте транспортировочные устройства и ребра, и с регулируемым горизонтальным расстоянием;

фиг.11: разные профили ребер; и

фиг.12: разные профили поверхности ребер.

На фиг.1 показана транспортировочная система 10, имеющая несколько параллельно расположенных транспортировочных устройств 12, 14, на которых транспортируется множество объектов 16. В этом примере транспортировочные устройства 12, 14 представляют собой циркулирующие транспортерные ленты, а объекты 16 являются бутылками для напитков. Транспортерные ленты 12, 14 выполнены чередующимся образом в виде неподвижно установленных транспортерных лент 12 и в виде переставляемых по высоте транспортерных лент 14. Но вместо транспортерных лент с тем же успехом могут применяться звеньевые цепные конвейеры или другие надлежащие транспортировочные устройства.

На фиг.2 и 3 транспортировочная система 10 показана на виде поперечного сечения ортогонально направлению перемещения. При этом на фиг.2 показан фрагмент транспортировочной системы 10 с двумя неподвижно установленными транспортировочными устройствами 12 и одним переставляемым по высоте транспортировочным устройством 14, которые установлены в рамной конструкции 18. Каждая транспортерная лента 12, 14 имеет боковые полки 20, которыми транспортерные ленты 12, 14 опираются на опорные поверхности 22 рамной конструкции 18.

Средняя транспортерная лента 14 на фиг.2 и 3 выполнена с возможностью перестановки высоты. Для этого рамная конструкция 18 имеет исполнительное звено 26, с помощью которого опорные поверхности 22, на которые опирается переставляемая по высоте транспортерная лента 14, могут передвигаться по высоте. В показанной на фиг.2 конфигурации исполнительное звено 26 втянуто, так что транспортировочная поверхность транспортерной ленты 14 опущена ниже транспортировочной плоскости, которая задана не переставляемыми по высоте транспортерными лентами 12. Поэтому дно транспортируемой бутылки 16 стоит исключительно на двух неподвижно установленных транспортерных лентах 12 и поэтому движется со скоростью транспортировки этих транспортерных лент.

Чтобы бутылка обладала надежной устойчивостью на транспортерных лентах 12, 14, ширина транспортерных лент 12, 14 составляет примерно 40% диаметра транспортируемой бутылки 16.

На фиг.3, в отличие от этого, исполнительное звено 26 выдвинуто, так что переставляемая по высоте транспортерная лента 14 поднята выше транспортировочной плоскости, заданной неподвижно установленными транспортерными лентами 12. В этой конфигурации бутылка 16 стоит только на переставляемой по высоте транспортерной ленте 14 и поэтому движется со скоростью транспортировки этой транспортерной ленты.

Предпочтительно транспортировочная система 10 включает в себя несколько исполнительных звеньев 26, так что высота транспортерных лент 14 может варьироваться по длине транспортировочной системы 10 и транспортируемые бутылки 16 на отдельных частях движутся на неподвижных или переставляемых по высоте транспортерных лентах 12, 14.

В показанных на фиг.2 и 3 вариантах осуществления транспортерные ленты 12, 14 своими полками 20 тянутся по сплошным опорным поверхностям 22 рамной конструкции 18. Эта технология применяется сегодня в большинстве транспортировочных систем, хотя это приводит к большой нагрузке на материал транспортерных лент 12, 14 и узлы привода, и хотя из-за этого возникают также значительные потери энергии. Поэтому на фиг.4 изображен другой вариант осуществления настоящего изобретения, в котором отдельные параллельно расположенные транспортерные ленты 12, 14 снабжены каждая роликами 30, которыми транспортерные ленты 12, 14 обкатываются по дорожкам 32, 34 в рамной конструкции 18 транспортировочного устройства 10. При этом дорожки 32, 34, по которым обкатываются транспортерные ленты 12, 14, выполнены, в свою очередь, чередующимся образом переставляемыми по высоте и неподвижными. Показанная на фиг.4 переставляемая по высоте дорожка 34 передвигается вертикально посредством исполнительного звена 26.

Для предотвращения соскальзывания в строну отдельных транспортерных лент 12, 14 между дорожками 32, 34 предусмотрены перегородки 36. Так как перегородки 36, со своей стороны, представляют собой источник дополнительных потерь трения, транспортерные ленты 12, 14 также сбоку снабжены роликами 38, которыми транспортерные ленты 12, 14 могут обкатываться по перегородкам 36. Эти предусмотренные сбоку ролики 38 особенно хорошо различимы на фиг.5, которая представляет собой вид в плане транспортировочной системы 10 с фиг.4. При этом представлено только по одному элементу или, соответственно, одной короткой части каждой транспортерной ленты 12, 14.

На фиг.6 показан вид сбоку транспортера, имеющего в чередующейся последовательности не переставляемые по высоте и переставляемые по высоте параллельные транспортировочные дорожки 12, 14. На этом виде сбоку изображено только по одной переставляемой по высоте транспортерной ленте 14 и одной не переставляемой по высоте транспортерной ленте 12. Но, разумеется, любое количество транспортерных лент 12, 14 могут располагаться в любой, предпочтительно чередующейся последовательности. Фактическое расположение и количество применяемых транспортерных лент 12, 14 зависит при этом от соответствующей цели применения. Для наглядности на фиг.6 рамная конструкция, по которой движутся транспортерные ленты 12, 14 и на которую воздействуют исполнительные звенья 26, только обозначена. Но рамная конструкция 18 может представлять собой одну из рамных конструкций с фиг.2, 3 или 4.

Не переставляемая по высоте транспортерная лента 12 соответствует по существу традиционной циркулирующей транспортерной ленте, которая натянута на два концевых барабана 40, 42. При этом передний в направлении транспортировки (обозначено стрелкой на фиг.6) концевой барабан 40 представляет собой ведущий барабан, посредством которого двигатель осуществляет привод транспортерной ленты 12. Не переставляемые по высоте транспортерные ленты 12 задают первую транспортировочную плоскость, на которой бутылки 16 движутся со скоростью циркуляции этих транспортерных лент.

Между концевыми барабанами 40, 42 не переставляемых по высоте транспортерных лент 12 находятся два других концевых барабана 44, 46 меньшего диаметра, на которых установлены переставляемые по высоте транспортерные ленты 14. Переставляемые по высоте транспортерные ленты 14 через равные расстояния имеют выдвигаемые исполнительные элементы 26, с помощью которых соответствующие транспортерные ленты 14 могут подниматься выше транспортировочной плоскости не переставляемых по высоте транспортерных лент 12.

Изображенная на фиг.6 система может особенно предпочтительно применяться в качестве участка сокращения дистанции. Участки сокращения дистанции служат для того, чтобы закрывать промежутки при транспортировке емкостей. Для этого до сих пор обычно емкости на короткое время смещались на параллельно движущиеся более быстрые транспортеры. Вследствие повышенной скорости транспортировки промежутки могут закрываться с получением опережающего потока бутылок. Однако поперечное смещение и последующее ускорение емкостей относительно подвержено нарушениям и требует большой площади.

Настоящее изобретение, в отличие от этого, дает новый способ оборудования участков сокращения дистанции, которые обходятся без дополнительной занимаемой площади, которые могут применяться гибко, и у которых риск опрокидывания емкостей снижен по сравнению с традиционными участками сокращения дистанции. Если нужно кратковременно перемещать емкости с повышенной скоростью, чтобы закрыть, возможно, возникшие промежутки до опережающих емкостей, то для этого у показанной на фиг.6 системы на отдельных частях могут выдвигаться исполнительные элементы 26 для подъема транспортировочных поверхностей переставляемых по высоте транспортерных лент 14 в соответствующих частях выше транспортировочной плоскости не переставляемых по высоте транспортировочных дорожек 12. Тогда вследствие подъема эти транспортерные ленты приходят в контакт с бутылками и транспортируют их в соответствующей части с более высокой скоростью.

При этом подъем осуществляется предпочтительно так, что по меньшей мере на отдельных частях между переставляемыми по высоте транспортерными лентами 14 и не переставляемыми по высоте транспортерными лентами 12 устанавливается острый угол, так что бутылки 16 по существу аналогично, как в случае наклонной плоскости, надвигаются на переставляемые по высоте транспортерные ленты 14. При этом получается переходная область, в которой бутылки 16 постепенно отрываются от транспортировочной плоскости не переставляемых по высоте транспортерных лент 12 и медленно приходят в контакт с переставляемыми по высоте транспортерными лентами 14.

Длина участка сокращения дистанции в изображенном на фиг.6 варианте осуществления может адаптироваться к соответствующему рабочему состоянию. Для этого исполнительные звенья 26 могут активироваться по отдельности. На фиг.6, например, выдвинуты только первые три исполнительных звена 26. Бутылки 16, которые находятся в этой области, стоят на транспортировочной поверхности движущихся быстрее переставляемых по высоте транспортерных лент 14 и поэтому в этой области транспортируются с более высокой скоростью. Во второй части транспортировочной системы, то есть в области не выдвинутых исполнительных звеньев 26, бутылки 16, в отличие от этого, снова ставятся на транспортировочные плоскости не переставляемых по высоте транспортерных лент 12 и продолжают там перемещаться с их более медленной скоростью транспортировки. В варианте осуществления на фиг.6 возможно подключение участка сокращения дистанции при необходимости. Если, в отличие от этого, промежутки при транспортировке не возникают, при опускании исполнительных звеньев 26 может использоваться постоянная скорость транспортировки на всем пути перемещения.

В варианте осуществления на фиг.6 переставляемые по высоте транспортерные ленты 14 имеют более короткий путь транспортировки, чем не переставляемые по высоте транспортерные ленты 12. Однако возможно также, чтобы все транспортерные ленты 12, 14 были одинаковой длины и расположены в направлении транспортировки со сдвигом друг относительно друга. Для создания особенно длинных конвейерных участков несколько транспортировочных систем 10 могут также располагаться друг за другом. Тогда в переходах между отдельными транспортировочными системами 10 соответствующие концы транспортировочных устройств 12, 14 веерообразно вставляться друг в друга, чтобы таким образом задавать непрерывную транспортировочную плоскость.

Другой вариант осуществления настоящего изобретения представлен на фиг.7 на виде сбоку. Для наглядности снова показано только по одной транспортерной ленте. Как на фиг.6, не переставляемая по высоте транспортерная лента 12 по существу соответствует традиционной циркулирующей транспортерной ленте, которая натянута на два наружных концевых барабана 40, 42, при этом не переставляемые по высоте транспортерные ленты 12 задают первую транспортировочную плоскость, на которой могут перемещаться бутылки 16 со скоростью циркуляции этих транспортерных лент 12.

Переставляемые по высоте транспортерные ленты 14 в этом варианте осуществления направляются по четырем наружным концевым барабанам 48a, 48b, 48c, 48d. Точка вершины верхних концевых барабанов 48a, 48d находится при этом под транспортировочной плоскостью не переставляемых по высоте транспортерных лент 12, так что переставляемые по высоте транспортерные ленты 14 сначала расположены под этой транспортировочной плоскостью.

Для подъема переставляемых по высоте транспортерных лент 14 в этом варианте осуществления не предусмотрены регулируемые независимо друг от друга отдельные исполнительные звенья. Вместо этого предусмотрена дополнительна циркулирующая лента 50, которая натянута на концевые барабаны 54, 56 и имеет язычок 52 или, соответственно, область увеличенной толщины. Эта дополнительная лента 50, как представлено на фиг.7, установлена непосредственно под переставляемой по высоте транспортерной лентой 14. Для подъема переставляемой по высоте транспортерной ленты 14 язычок 52 дополнительной ленты 50 движется под транспортировочную поверхность верхней ветви переставляемой по высоте транспортерной ленты 14. Язычок 52 выдавливает транспортировочную поверхность переставляемой по высоте транспортерной ленты 14 вверх выше транспортировочной плоскости не переставляемых по высоте транспортерных лент 12. Путем вращения дополнительной циркулирующей ленты 50 может простым образом регулироваться длина участка сокращения дистанции.

Изображенный на фиг.8 вариант осуществления представляет собой модификацию или, соответственно, дополнение вариантов осуществления с фиг.2 и 3. При этом между транспортерными лентами 12, 14 расположены переставляемые по высоте ребра малой ширины. Ребра 60 могут активироваться посредством собственного исполнительного элемента 62 и служат для того, чтобы полностью отрывать транспортируемые бутылки 16 от транспортера. Бутылка 16 на фиг.8 стоит исключительно на двух соседних ребрах 60 и поэтому в данный момент не транспортируется.

На фиг.9 представлен вид сбоку транспортировочной системы 10, имеющей ребра 60. Ребра позиционируются посредством двух исполнительных элементов 62a, 62b. Чтобы обеспечить возможность как можно более мягкого надвигания бутылок 16 на ребра 60, ребра 60 позиционируются так, что они образуют наклонную плоскость, на которую затем понемногу надвигаются отдельные бутылки 16. Затем для высвобождения бутылок 16 ребра 14 по меньшей мере на расположенном ниже по потоку конце опускаются, так что бутылки 16 могут тогда ставиться на транспортировочную систему 10 и транспортироваться дальше.

Так как бутылки 16, пока они стоят на ребрах 60, не находятся в контакте с транспортерными лентами 12, 14, не возникает также трения между бутылками 16 и транспортерными лентами 12, 14, так что с помощью этого варианта осуществления может достигаться значительная экономия энергии, в частности, при оборудовании накопительных участков.

Наконец, на фиг.10 изображен один из вариантов осуществления, при котором транспортировочная система 10 включает в себя два блока 10a, 10b. Каждый блок 10a, 10b состоит из двух переставляемых по высоте ребер 60. При этом блоки 10a, 10b могут передвигаться друг относительно друга в горизонтальном направлении поперек направления перемещения, так что расстояние между этими блоками 10a, 10b может регулироваться. Благодаря этому транспортировочная система 10 может оптимально адаптироваться к размеру транспортируемых емкостей 16. Для горизонтального позиционирования могут, в свою очередь, применяться любые известные специалисту исполнительные элементы.

При преобразовании потоков емкостей емкости 16 часто также смещаются на транспортировочной системе с компонентой поперек направления транспортировки. Однако при варианте осуществления с ребрами это означает, что емкости 16 должны смещаться поперек через, возможно, слегка повышенные ребра. При этом ребра, имеющие прямоугольный профиль, действовали бы как ступенчатые края, и могли бы вызывать опрокидывание емкостей 16. Во избежание такого опрокидывания ребра целесообразным образом имеют закругленный или граненый профиль. Возможные формы профиля для верхних сторон ребер представлены на фиг.11.

На фиг.12 представлены верхние стороны ребер, которые имеют соответственно различный фрикционный профиль. Фрикционный профиль может, например, состоять из полос фрикционного покрытия. Профиль может быть также образован расположенными наискосок шлицами. Если ребра выдвигаются лишь настолько, что, хотя объекты еще перемещаются, но между поверхностью ребер и объектами создается трение, то с помощью фрикционного профиля может достигаться отодвигание объектов. Направление фрикционного профиля указывает, в каком направлении отодвигаются транспортируемые объекты. Направление отодвигания изображено на фиг.12 соответствующими стрелками.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10 Транспортировочная система

12 Неподвижно установленное транспортировочное устройство

14 Переставляемое по высоте транспортировочное устройство

16 Объект

18 Рамная конструкция

20 Боковые полки

22 Опорные поверхности

26 Исполнительные элементы

30 Ролики

32 Неподвижно установленные дорожки

34 Переставляемые по высоте дорожки

36 Перегородки

38 Боковые ролики

40 Передний концевой барабан

42 Задний концевой барабан

44 Другой концевой барабан

46 Другой концевой барабан

48 Концевые барабаны

50 Дополнительная циркулирующая лента

52 Язычок

54 Концевой барабан

56 Концевой барабан

60 Переставляемое по высоте ребро

62 Исполнительный элемент

Реферат

Система включает в себя первое транспортировочное устройство (12), которое имеет первую скорость перемещения, второе транспортировочное устройство (14), которое расположено параллельно первому транспортировочному устройству (12) и имеет вторую скорость перемещения. Первое и второе транспортировочные устройства образуют друг с другом по существу замкнутую транспортировочную поверхность и имеют одно и то же направление перемещения. Предусмотрено подъемное устройство (26), которое включает в себя циркулирующую ленту (50), имеющую язычок (52), с помощью которого одно из транспортировочных устройств (12, 14) может переставляться по высоте, так что часть транспортировочной поверхности указанного одного транспортировочного устройства (12, 14) может подниматься выше и опускаться ниже транспортировочной поверхности другого транспортировочного устройства (14, 12). Повышается гибкость транспортировочной системы, в частности обеспечивается возможность целенаправленного управления скоростью отдельных объектов и вместе с тем лучшего контроля и управления потоком емкостей. 2 н. и 8 з.п. ф-лы, 12 ил.

Комментарии