Устройство для переворачивания упаковок - RU2061639C1

Код документа: RU2061639C1

Чертежи

Описание

Изобретение касается устройства для переворачивания упаковок. Известно устройство для переворачивания упаковок, содержащее подающий и отводящий транспортеры, основание с закрепленной на нем рамой, на которой установлено перемещающее средство с приводом, включающее каретку, установленную с возможностью горизонтального перемещения между двумя положениями, и стационарную направляющую с кулачком, имеющим изогнутый участок, на каретке установлен по меньшей мере один захват, закрепленный на поворотном валу, снабженном жестко закрепленным на нем рычагом с роликом, взаимодействующим с кулачком (а.с. СССР N 1,090,313, А21 В3/07, 1982).

Известное устройство, однако, не может обеспечить переворачивание упаковок на 180o, что ограничивает область применения известного устройства. Цель изобретения заключается в том, чтобы обеспечить переворачивание упаковок на 180o.

Поставленная цель достигается тем, что в устройстве вышеуказанного типа, согласно изобретению, изогнутый участок кулачка выполнен так, что его начало и конец находятся на одном уровне с горизонтальной линией перемещения поворотного вала, а центральный участок имеет симметричный изгиб с максимальным удалением от линии перемещения вала на величину, равную длине рычага с роликом.

Рассматривая средство перемещения, имеющее приводимую между двумя положениями подвижную каретку и неподвижную кулисную направляющую с кулачком, следует иметь в виду, что при указанном здесь первом и, соответственно, втором положении каретки речь не может идти о математически точной точке в ходе движения или вдоль пути. Скорее, это зависит от зоны, в которой упаковка занимает первое положение, из которого она выводится и затем приводится во второе положение. Между этими двумя положениями посредством привода перемещается каретка, причем эта каретка движется не точно от того места, в котором упаковка находится в своем первом положении, ко второму месту, в котором она перевернулась на 180o, а перемещение линейной каретки предусмотрено в смысле изобретения между двумя зонами, соответствующими двум положениям упаковок. Таким образом, посредством механических систем рычагов путь подвижной линейной каретки может быть существенно укорочен или удлинен по отношению к обоим точным положениям упаковки до и после переворачивания.

Посредством вышеуказанных мер, согласно изобретению, достигается, что доставленная на подающем транспортере в первое положение упаковка (или несколько упаковок одновременно) захватывается захватным элементом и при помощи линейной каретки передается в другое положение. На пути от первого положения, соответствующего указанному первому положению упаковки, ко второму или конечному положению, соответствующему второму положению упаковки (перевернутой на 180o по отношению к первому), происходит перемещение упаковок, т. к. захваты за счет своей подвижной опоры при помощи вращающегося в кулачке управления следящего ролика движется (движутся) желаемым образом.

Соответственно постановке задачи кулачок управления устанавливается так, что захватные элементы сначала захватывают упаковку в первом положении, а затем освобождают во втором положении, в котором упаковка перевернута на 180o из первого. Таким образом, упаковка установлена надежно и перевернута на 180o. Раздавливание падающих наклонно вниз упаковок исключено в предложенном устройстве. Таким образом, брак машины при изготовлении упаковок значительно уменьшен.

Кроме того, захватный элемент посредством вала установлен с возможностью вращения в каретке и кулачок управления, простирающийся между двумя положениями, имеет по меньшей мере один изогнутый отрезок. За счет заданных здесь мер захватный элемент движется рядом с путем линейной каретки, т.к. он закреплен на линейной каретке. Но это закрепление недействительно для всех степеней свободы перемещения. Напротив, согласно изобретению, вал предусмотрен в каретке, так что закрепленный на этом валу захватный элемент выполняет с кареткой преимущественно линейное движение, но одновременно или временно независимо от этого может также выполнять вращательное движение. Это вращательное движение, впрочем, переворачивает упаковку на 180o.

В то время как каретка может направляться также вдоль изогнутых кривых, но особенно предпочтительно направлять каретку по прямому пути, по отношению к которому параллельно простирается кулисная направляющая. Это параллельное простирание означает простирание в кривой или плоской поверхности таким образом, что тем не менее кулачок управления может быть изогнут между двумя соответствующими указанным двум положениям упаковок точками своего простирания. При изогнутой стенке, в которой расположен кулачок управления, может образовываться движение, простирающееся в пространстве в двух разных координатах. При кулисной направляющей в плоской стенке кулачок управления, видимо, может быть направлен вдоль любого прямого и/или изогнутого простирания.

Другими словами, посредством предложенной конструкции устройство перемещения можно как угодно направлять так, что механические детали, преимущественно захватные элементы в каждом случае выводят упаковку из первого положения и после оборота на 180o ставят ее во втором положении на отводящий транспортер, тогда как подающий и отводящий транспортеры ни в коем случае не должны быть расположены прямолинейно, параллельно друг другу или даже на одинаковой высоте. Таким образом, обнаруживается универсальность переворачивающего устройства, согласно изобретению.

Согласно изобретению, предпочтительно, если следящий ролик установлен с возможностью вращения на рычаге с роликом, жестко соединенным с валом, расположенным на захватном элементе, и если изогнутый отрезок кулачка управления имеет участок, имеющий наибольшее расстояние от прямой линии, проложенной через две точки, соответствующие обоим положениям, в основном равное длине рычага с роликом. Таким образом, рычаг с роликом простирается между следящим роликом на своем свободном конце, с одной стороны, и установленным в линейной каретке валом на своем другом, внутреннем конце, с другой стороны. Центр вала в линейной каретке и центр следящего ролика задают две точки, определяющие длину рычага с роликом. Предпочтительно точки на кулачке управления расположены в варианте выполнения так, что между двумя точками, соответствующими обоим положениям упаковки, получается одна прямая и одна частично искривленная линия.

Посредством выполнения, устройства и привода каретки, которая тянет за собой вал с захватным элементом и тем самым также рычаг с роликом, достигается желаемый способ, что рычаг с роликом сперва толкает перед собой, например, свой следящий ролик в направлении движения, а после прохождения соответствующего участка на кратчайшем расстоянии от прямой линии тянет за собой через обе точки. Таким образом, достигнут поворот рычага с роликом на 180o и тем самым поворот захватного элемента, а также переворачивание упаковки.

Особенно надежным и простым становится переворачивающее устройство, согласно изобретению, тогда, когда каретка предусмотрена с возможностью перемещения по меньшей мере одному направляющему стержню, простирающемуся между двумя соответствующими обоим положениям точками. Особенно предпочтительно при этом размещать рядом два прямых направляющих стержня параллельно на определенном расстоянии и направлять линейную каретку обоими стержнями. Но специалист знает, что линейная каретка может направляться по своему пути также и другими устройствами, соответственно, удерживаться в одинаковом положении, в котором она зафиксирована на указанном по меньшей мере одном направляющем стержне.

Следует еще раз указать на то, что направляющий стержень, несомненно, может быть также изогнутым, но преимущественно выполнен прямым. В случае прямолинейного выполнения направляющего стержня или направляющих стержней они простираются параллельно линии между двумя точками, соответствующими обоим положениям упаковки в начале и в конце. Этому не противоречит, что в ходе движения линейной каретки авал в ней, направленный кулачком управления, совершает вращательное движение в 180o между исходным положением и конечным положением.

Особенно предпочтительно, согласно изобретению, если линейная каретка закреплена на ремне, имеющем возможность возвратно-поступательного движения. Устройство перемещения, правда, может также предусматривать возвратно-поступательное движение линейной каретки посредством поршня, но в этом случае будут использовать преимущественно только прямолинейные направляющие стержня. Но более прочным, надежным и универсальным является устройство перемещения с бесконечным ремнем, уложенным вокруг двух направляющих колес. На практике особенно пригодным оказывается здесь зубчатый ремень известного самого по себе типа. При этом целесообразно, если, согласно изобретению, линейная каретка закреплена только на одной ветви между двумя направляющими колесами. Установка направляющей каретки на обеих противоположных ветвях бессмысленна, т. к. они движутся возвратно-поступательно в противоположных направлениях.

В другом предпочтительном варианте выполнения изобретения два захватных элемента друг около друга соединены с одним рычагом с роликом и имеют соответственно подвижно приводимые в действие захватные кулачки. Таким образом, переворачивающее устройство пригодно для двойного рабочего такта, даже если движение захватных элементов, как и прежде, управляется одним рычагом с роликом. Движение захватных кулачков на соответствующую упаковку к ней, соответственно, от нее происходит целесообразно пневматически, хотя здесь могут применяться также механические, гидравлические или электрические устройства в виде управляющих элементов.

Кроме того, предпочтительно, если, согласно изобретению, в зоне подающего транспортера расположено контрольное устройство для подачи управляющих сигналов и для приведения в действие захватных кулачков захватного элемента, а также для сбрасывания дефектных упаковок в положении сбрасывания на кулачке управления. В частности, у описанных ранее типов упаковки с боковыми стенками в виде губусаидном, образованным посредством фальцовки поверхностей стенок в удлинении губуса, может случаться, что образовавшиеся посредством фальцовки треугольные концы при запечатывании наполненной упаковки не безупречно перегнуты и прихвачены на соответствующей стенке. Скорее, в ходе долговременного массового производства иногда случается, что фальцовка не точна и, например, треугольный конец несоответствующим образом выступает в сторону. В этом случае контрольное устройство, например, при помощи фотоячейки, обнаруживает дефект дна и тем самым бракованную упаковку. В таком случае контрольное устройство подает электрический, пневматический или механический управляющий сигнал на захватный кулачок, так как они выталкивают эту упаковку. Выталкивание дефектной упаковки может происходить в любом месте между ее первым и вторым положением, повернутым относительно него на 180o. Например, захватный элемент мог бы немедленно на подающем транспортере сдвигать упаковку в сторону сам или с помощью выталкивателя. Но упаковка может выталкиваться также в процессе переворачивания; и наконец, упаковка могла бы выталкиваться в сторону захватным элементом на отводящий транспортер.

Но особенно целесообразно, если дефектная упаковка сбрасывается в выбранном месте во время движения переворачивания. Здесь предпочтительно выбрали положение сбрасывания, в котором упаковка или упаковки за счет движения переворачивания получила/получили известный маховый момент, соответственно, высокую кинетическую энергию, чтобы получить хороший сброс.

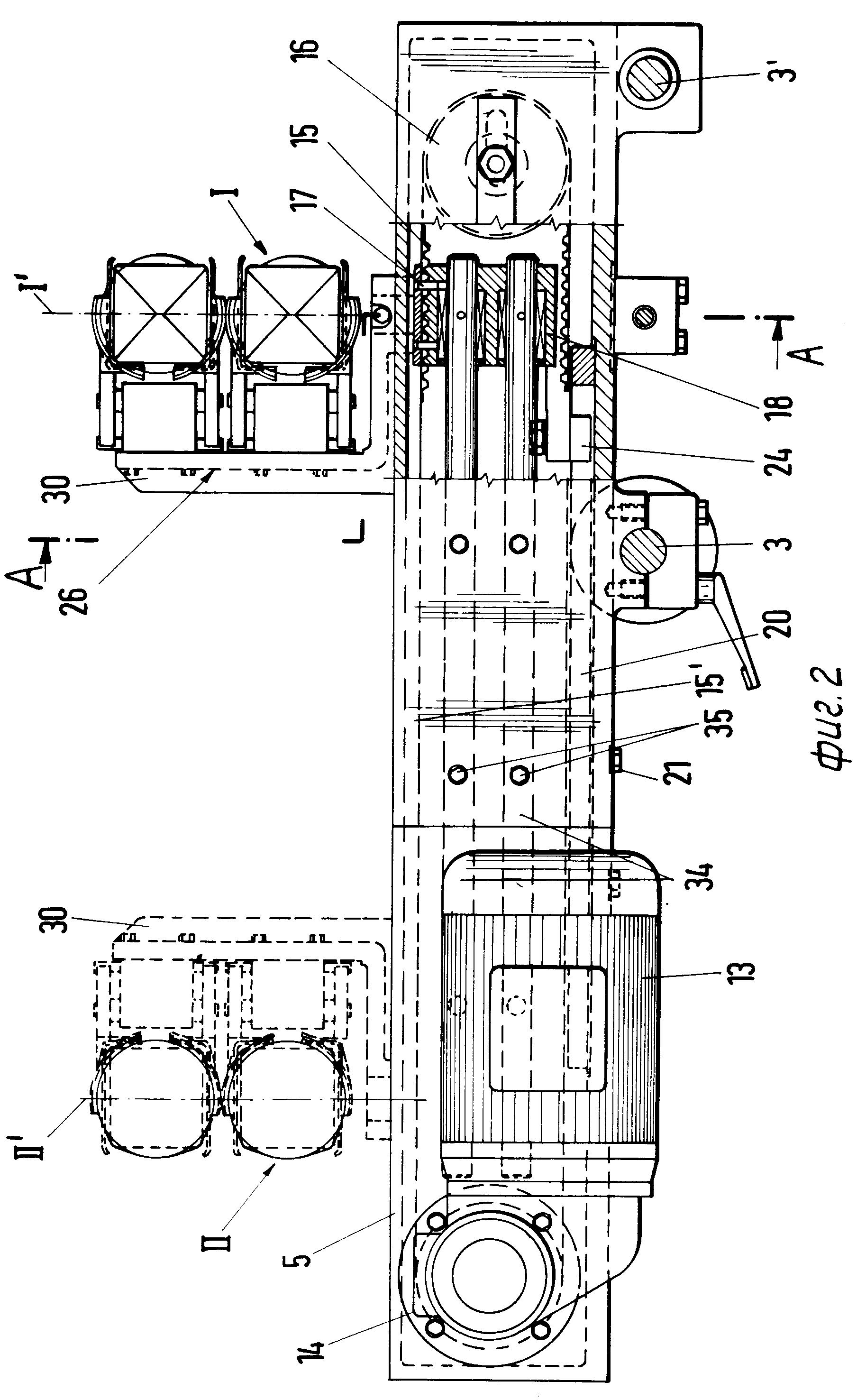

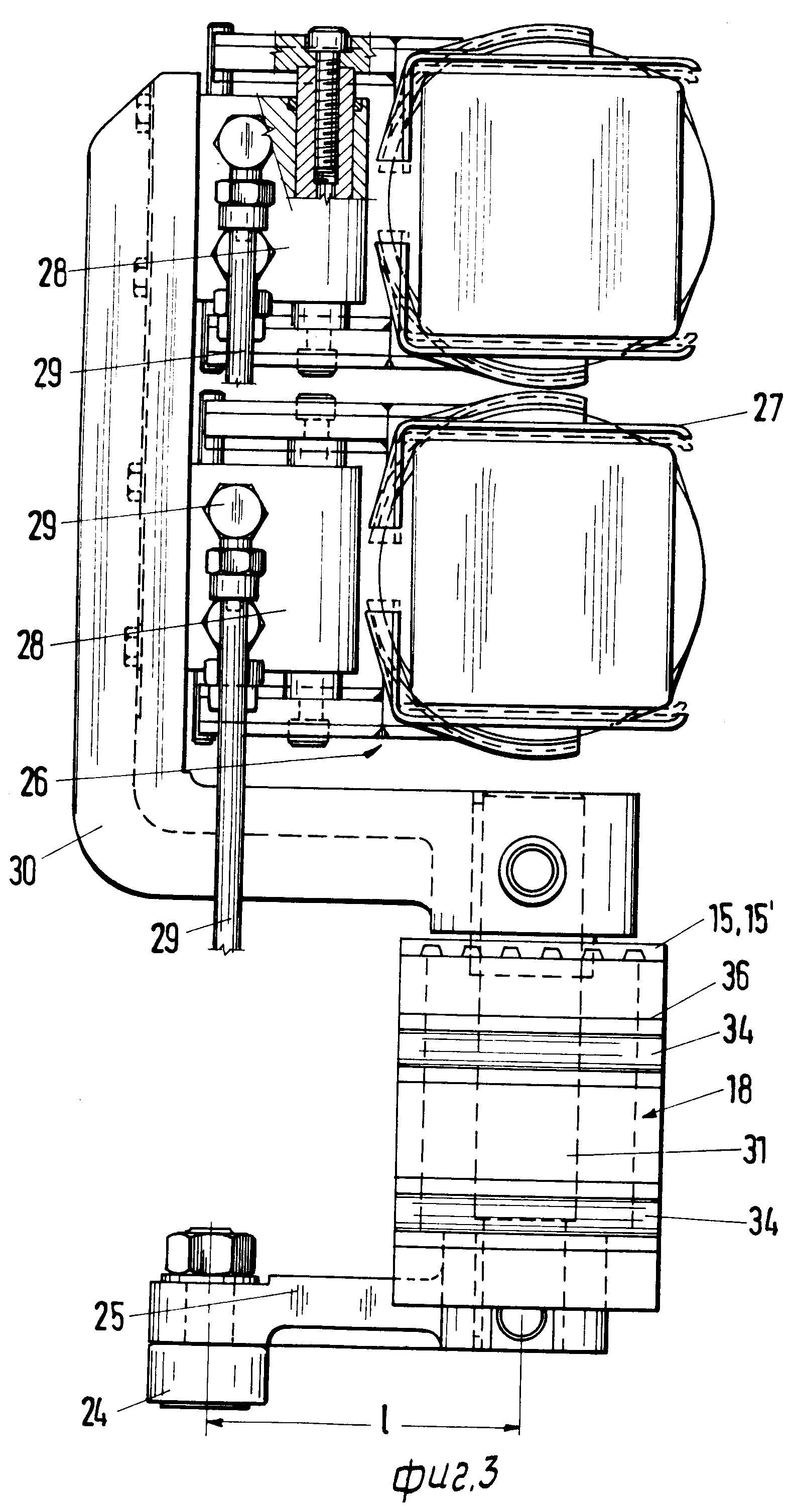

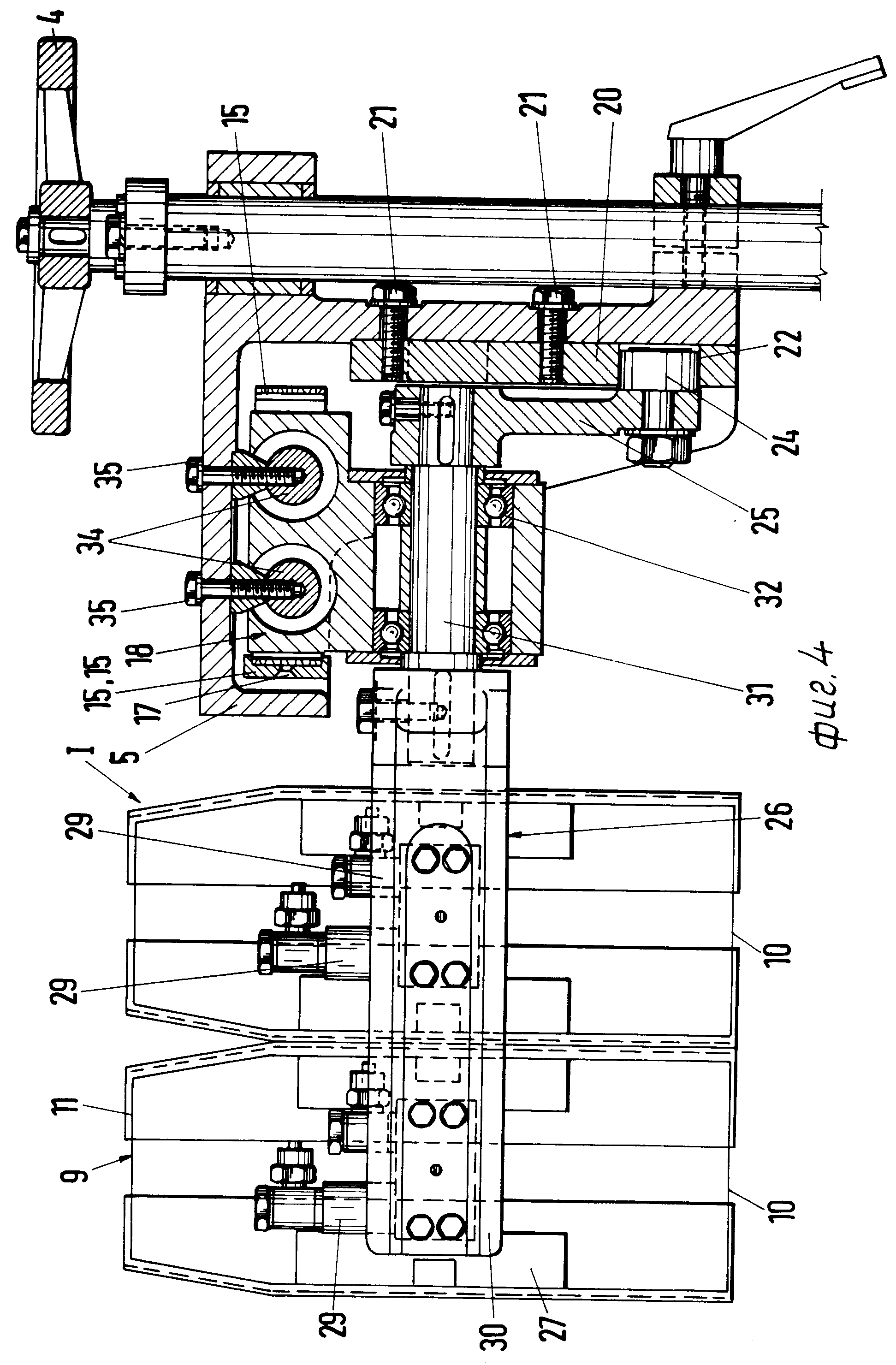

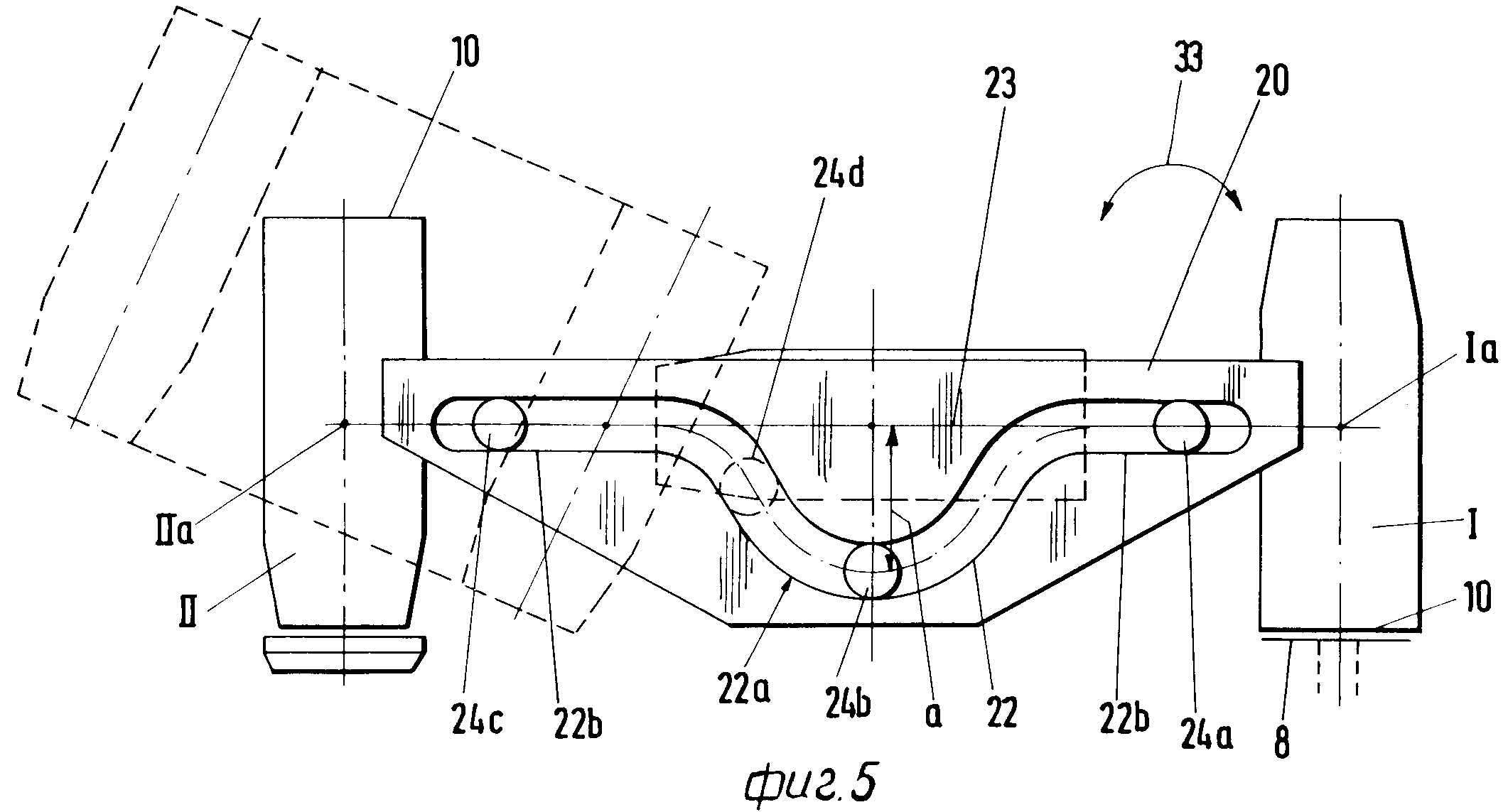

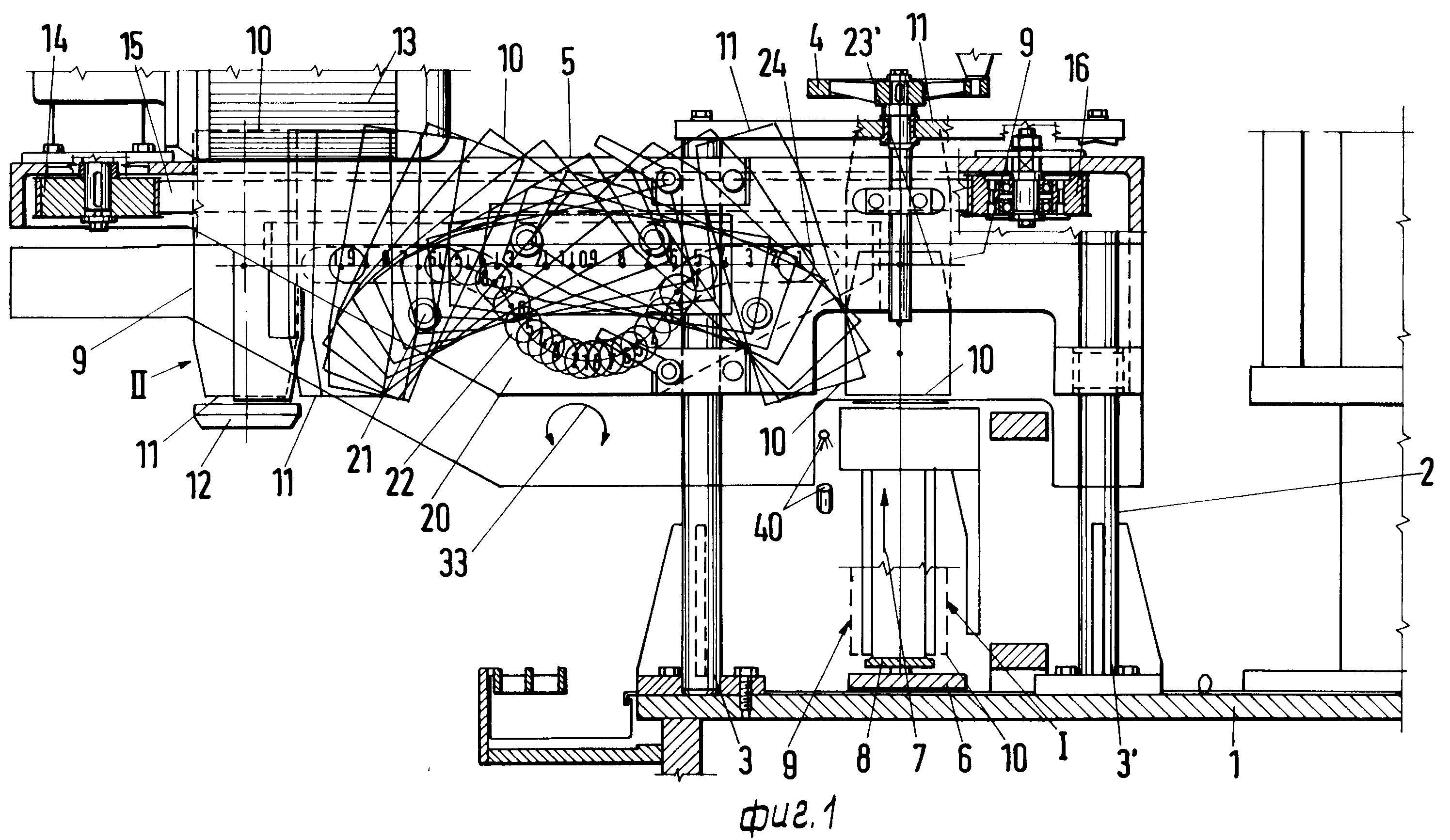

На фиг. 1 изображен частично обрезанный и схематизированный вид сбоку переворачивающего устройства, показанного в вертикальном разрезе, т.е. плоскость чертежа проходит через вертикаль; на фиг.2 вид сверху на переворачивающее устройство, если смотреть на фиг. 1 сверху вниз; на фиг.3 - деталь фигуры 2, а именно два захватных элемента и их установка на рычаге с роликом с опорой в линейной каретке, на фиг.4 разрез по линии 1У-1У фигуры 2 и на фиг. 5 в схематическом и выхваченном виде кулисная направляющая с кулачком управления для позиционирования захватного элемента, соответственно, упаковки.

На основании 1 закреплена обозначенная в целом цифрой 2 рама, которая через две стойки 3, 3' несет корпус 5, регулируемый при помощи маховичка 4 по высоте относительно основания 1.

На подающем транспортере 6 с вертикально перемещающимся в направлении стрелки 7 выталкивателем 8 находится показанная в прерванном изображении и штриховой линией упаковка 9 в первом положении 1, в котором ее крышка 10 лежит внизу, т.е. на выталкивателе 8, а в направлении вертикали вверху расположено дно 11, образованное загибанием концов.

Из положения 1, показанного справа на фигурах 1, 2 и 5, упаковка 9 должна поворачиваться вокруг оси в направлении взгляда наблюдателя фигур 1 и 5, которая стоит перпендикулярно на плоскости бумаги, на 180o в положение П, которое видно на фигурах 1, 2 и 5 слева. В этом положении П дно 11, образованное загибанием концов, лежит внизу, а крышка 10 желаемым образом находится вверху. Транспорт со стоящими "вертикально" упаковками 9 в положении П на отводящем транспортере 12 может подаваться в устройство для изготовления групп упаковок.

На одной стороне корпуса 5 размещен электродвигатель 13 для привода первого направляющего колеса 14, вокруг которого уложен бесконечный зубчатый ремень 15, обвитый на противоположной стороне вокруг другого направляющего колеса 16. Зубья этого зубчатого ремня 15 явно выступают при этом внутрь, как видно на фигурах 2 и 3. В одном месте пальцем 17 линейная каретка 18 закреплена на верхней, соответственно, задней ветки 15', которая может двигаться возвратно-поступательно от точки 1' к точке П', причем обе точки 1' и П' особенно четко изображены на фиг. 2 линиями. Эти точки 1' и П' соответствуют первому положению 1, соответственно, второму положению П упаковки 9 в начале и в конце процесса переворачивания.

Далее, кулисная направляющая 20 неподвижно закреплена болтами 21 на раме 2. Она /кулисная направляющая/ состоит из плоской толстой металлической плиты, в которой выфрезерован кулачок управления 22. Он особенно четко изображен на фиг. 5. Он лежит частично на прямой линии 23, которую можно представить как кратчайшее соединение между двумя точками 1а и Па, и имеет по меньшей мере один изогнутый отрезок 22а. В этом месте следует указать на то, что точки 1а и Па соответствуют положениям 1 и П упаковки до и после процесса переворачивания, но не в каждом случае должны совпадать с положением, как показано на фиг. 5 в особом случае. В изображенном здесь варианте выполнения, соответственно, этом особом случае данные точки 1а и Па приходится по линии 1'и П' на фиг. 2, т.е. конечные центры движения линейной каретки 18.

В кулачке управления 22 направляется следящий ролик 24, который несет с возможностью вращения рычаг с роликом 25. Этот рычаг с роликом и его длина l виден на фиг.3, а посредством вертикального положения также на фиг. 4. При этом следует упомянуть, что нижняя часть линии реза 1У-1У на фиг. 2 должна предполагаться собственно в середине между точками 1' и П' пути движения линейной каретки 18. Это явствует из фигуры 5, т.к. там показаны четыре разных положения 24а, 24в, 24с, и 24d следящего ролика 24. В положениях 24а и 24 с рычаг с роликом 25 лежит горизонтально, т.е. в основном в плоскости бумаги фигуры 2, соответственно, параллельно выше или ниже; соответственно, в положении 24в, как показано на фигуре 4, в вертикальном положении. К описанному устройству перемещения, кроме линейной каретки 18 и ремня 15, кулисной направляющей 20, кулачка управления 22, принадлежит также захватный элемент, обозначенный в целом цифрой 26. Основными деталями захватных элементов 26, особенно отчетливо показанных на фигуре 3 и расположенных попарно являются захватные кулачки 27, которые приведены в действие с возможностью перемещения пневмоцилиндрами 28 и присоединенными трубопроводов 29 с возможностью перемещения между показаниями на фигуре 3 сплошными линиями положением освобождения и показанным на фигуре 3 штриховыми линиями положением зажатия. Опоры для захватных кулачков 27 и пневмопривода 28, 29 образованы в виде сверху L образными кронштейнами 30 / фигура 3/. Эти кронштейны жестко соединены с валом 31, который согласно особенно четкому изображению фигуры 4 проходит сквозь линейную каретку 18 и жестко соединен с рычагом с роликом 25 на противоположной кронштейну 30 стороне. Посредством шарикоподшипников 32 /фигура 4/ вал 31 захватного элемента 26 вращается против линейной каретки 18 в направлении двойной стрелки 33 на фигурах 1 и 5. Вместе с вращением вала 31 вращается также и рычаг с роликом 25, тем самым вращаются также и кронштейны 30 и, следовательно, захватные элементы 26.

Линейная каретка 18 показана в разрезе на фиг. 4 и в своей нижней части несет вал 31, как описано выше, и сама в своей верхней части, где она также приводится в движение зубчатым ремнем в участке пальцев 17, поддерживается двумя направляющими стержнями 34, расположенными на определенном расстоянии и параллельно друг к другу. Направляющие стержни закреплены на корпусе 5 болтами 35, проходящими сквозь продольные шлицы 36 в линейной каретке 18. Таким образом, открытый вниз U-образный корпус 5 закрепляют направляющие стержни 34 и, несмотря на это, линейная каретка 18 может перемещаться внутри этого U-образного корпуса 5 вдоль направляющих стержней 34.

Кулисная направляющая 20, неподвижно закрепленная на вертикально удлиненной стороне U-образного корпуса 5 с помощью болтов 21, таким образом, цельной плоской плитой, простирающейся в основном между положениями 1 и П упаковок 9. На фиг. 5 виден ход кулачка управления 22, который на обоих концах имеет по линейному отрезку 22в и между ними изогнутый отрезок 22а таким образом, что участок, обозначенный на фиг.5 цифрой 24в, имеет наибольшее расстояние от прямой линии 23. Выше уже было пояснено, что эта прямая линия 23 проложена через две точки 1а и Па, которые соответствуют обоим положениям 1 и П упаковки 9. Если расстояние а /фиг. 5/ равно длине l рычага с роликом 25, то рычаг с роликом 25 должен неизбежно находиться в положении 24в следящего ролика 24 по вертикали, соответственно, вертикально, соответственно, перпендикулярно линии 23, как это тотчас можно узнать, в частности, из фиг. 5 при рассмотрении описанного ниже движения.

Посредством описанного теперь движения в действии переворачивающего устройства поясняется работа.

Поданная на подающем транспортере 6 упаковка 9, запечатанная и наполненная жидкостью, перемещается выталкивателем 8 в направлении стрелки 7 из положения, показанного штриховой линией на фиг.1 внизу, в положение, показанное вверху частично штриховой линией.

Если треугольный конец у дефектной упаковки выступает, то это тотчас обнаруживается контрольным устройством 40, которое подает команду управления на захватный элемент 26 для освобождения захватных кулачков 27. Это происходит в позиции сбрасывания 24d, которая будет описана ниже /фиг. 5/.

Все безупречно наполненные и запечатанные упаковки, поднятые теперь на самый высокий уровень соответственно линии 23' /фиг. 1/, посредством соответствующей настройки захватываются захватными элементами 26 и зажимаются захватными кулачками 27. Здесь соответствующий захватный элемент 26 находится в правом положении, показанном на фиг.1 и 2.

Линейная каретка 18 посредством включения электродвигателя 13 с помощью зубчатого ремня 15 подается из правого положения, показанного на фиг. 1 и 2, в левое положение, показанное штриховой линией на фиг. 1 и 2. Вместе с линейной кареткой 18, таким образом, параллельно направляющим стержнем 34 движется также и кронштейн 30 с захватными элементами 26.

Уже из фиг. 2 видно, что должно было иметь место поворачивание или оборот упаковок 9 на 180o, т.к. в правом положении кронштейн 30 находится слева, а в левом положении он находится на правой стороне. Таким образом, соответствующая упаковка 9 перевернулась крышкой вверх из неверного положения 1 в правильное положение П.

Этому переворачиванию способствует кулачок управления 22.

Из фиг. 5 видно, что следящий ролик 24 при выходе из начального положения 24а прежде всего так направляется часть линейно, что линейная каретка 18 при рассмотрении фиг. 2, так сказать, перемещает перед собой рычаг с роликом 25 в основном горизонтальном положении.

Если кулачок управления 22 переходит в свой изогнутый отрезок 22а, а линейная каретка 18 и изображения фиг.1, 2 и 5 движется справа налево, то рычаг с роликом 25 начинает поворачиваться против направления часовой стрелки согласно двойной стрелке 33. Этот переход поворачивания отчетливо виден на фиг.1, где изображены отдельные промежуточные положения упаковки, находящейся непосредственно в перевороте.

Если следящий ролик 24 на фиг.5 достиг положения 24в, то рычаг с роликом 25 стоит вертикально вниз, причем участок 24в имеет расстояние а от линии 23 так, что он практически теряет привод тяги от линейной каретки 18. Но тем временем линейная каретка приходит дальше влево в направлении положения П, так что после выхода из положения 24в следящий ролик 24 тянется рычагом с роликом 25. Другими словами, рычаг с роликом 25 поворачивается также между положениями 24в и 24с следящего ролика 24 дальше по часовой стрелке согласно изогнутой двойной стрелке 33, так что упаковка, как хорошо видно на фиг.1, все больше занимает правильное положение П. Наконец, она составляется на отводящий транспортер 12, т.к. захватные кулачки 27 освобождают упаковку 9 в положении П.

Если между тем дефектная упаковка с отстоящим треугольным концом обнаруживается контрольным устройством 40 и подается захватным элементом 26, то захватные кулачки 27 получают не позже чем в обозначенном на фиг.5 цифрой 24d положении сбрасывания сигнал для освобождения упаковок, так что они сбрасываются здесь с маховым моментом. ЫЫЫ2 ЫЫЫ4

Реферат

Использование: изобретение относится к области автоматизации процесса упаковки, в частности к устройствам для переворачивания упаковок. Сущность изобретения: устройство содержит подающий и отводящий транспортеры, перемещающее средство, включающее каретку и направляющую с кулачком, имеющим изогнутый участок. На каретке установлен по меньшей мере один захват, закрепленный на поворотном валу, снабженном рычагом с роликом, взаимодействующим с кулачком, при этом изогнутый участок кулачка выполнен так, что его начало и конец находятся на одном уровне с горизонтальной линией перемещения поворотного вала, а центральный участок имеет симметричный изгиб с максимальным удалением от линии перемещения вала на величину, равную длине рычага с роликом. 4 з.п. ф-лы, 5 ил.

Комментарии