Подающая труба для сыпучих продуктов - RU2299168C2

Код документа: RU2299168C2

Чертежи

Описание

Область применения изобретения

Изобретение относится к подающей трубе для сыпучих продуктов, содержащей цилиндрический барабан или трубу, который или которая имеет большое количество входных отверстий, распределенных по длине трубы, шнековый конвейер, расположенный коаксиально внутри трубы, первое устройство для вращения трубы вокруг ее оси, второе устройство для вращения шнекового конвейера относительно трубы, третье устройство для перемещения подающей трубы в поперечном направлении и активаторы для сыпучего продукта, образующие выступы на наружной поверхности трубы и расположенные на трубе совместно с указанными входными отверстиями.

Предпосылки изобретения

Подающие трубы описанного выше типа давно известны и широко используются. Примеры таких подающих труб описаны в заявках на патент Швеции №№7611862-9, 8004499-8. Подающие трубы такого типа расходуют крайне мало энергии (по сравнению с известными подающими трубами другого типа) на подачу сыпучего материала из буферного накопительного резервуара, например из бункера. В некоторых известных установках после остановки работы случается затор, который, как полагают, происходит из-за неуправляемого потока через входные отверстия трубы и протекания сыпучего материала через эту трубу, а также из-за вызванного вследствие этого заклинивания шнекового конвейера.

Другой недостаток конструкций известного типа заключается в том, что максимальная скорость поперечного перемещения трубы через груду сыпучих продуктов внутри бункера весьма ограничена. Зачастую нельзя обеспечить скорость, превышающую 30 мм/мин, поскольку сыпучий материал в этом случае действует как преграда, делающая невозможным движение с большей скоростью даже при значительном увеличении поперечной силы. Очевидно, что при достижении определенного предела скорости дальнейшее увеличение поперечной силы может вызвать нежелательные высокие напряжения в некоторых частях подающей трубы, приводящие, например, к преждевременному износу и поломке.

Предполагалось, что эта ограниченная поперечная скорость является своего рода свойством конструкции, связанным с чрезвычайно низким потреблением мощности. В соответствии с этим полагалось, что увеличение скорости можно было бы обеспечить только ценой значительного увеличения потребления энергии. Действительно, были проведены испытания, которые показали, что такие изменения, как увеличение скорости вращения трубы и/или увеличение ширины щелей, не повышают производительность подающей трубы без возникновения существенных негативных последствий.

В Европейском патенте ЕР 751904 В1, 04.11.1998 г., описана подающая труба для сыпучего продукта, содержащая цилиндрический барабан или трубу, который или которая имеет большое количество входных отверстий, распределенных по длине трубы, шнековый конвейер, расположенный коаксиально внутри трубы, первое устройство для вращения трубы вокруг ее оси, второе устройство для вращения шнекового конвейера относительно трубы, третье устройство для перемещения подающей трубы в поперечном направлении и активаторы для сыпучего продукта, образующие выступы на наружной поверхности трубы и расположенные на трубе совместно с указанными входными отверстиями. Этой подающей трубе также свойственны описанные выше недостатки, а именно то, что максимальная скорость поперечного перемещения трубы через груду сыпучих продуктов внутри бункера весьма ограничена. Сыпучий материал в этом случае действует как преграда, делающая невозможным движение с большей скоростью даже при значительном увеличении поперечной силы.

Таким образом, задачей настоящего изобретения является устранение указанных недостатков.

Сущность изобретения

Решение поставленной задачи обеспечивается путем создания подающей трубы для сыпучего продукта, содержащей цилиндрический барабан или трубу, который или которая имеет большое количество входных отверстий, распределенных по длине трубы, шнековый конвейер, расположенный коаксиально внутри трубы, первое устройство для вращения трубы вокруг ее оси, второе устройство для вращения шнекового конвейера относительно трубы, третье устройство для перемещения подающей трубы в поперечном направлении и активаторы для сыпучего продукта, образующие выступы на наружной поверхности трубы и расположенные на трубе совместно с указанными входными отверстиями, причем в каждом поперечном сечении вдоль действующей части трубы расположены по меньшей мере два входных отверстия и по меньшей мере два активатора, при этом на наружной поверхности указанной трубы имеются выступающие отдельные элементы для перемешивания сыпучего материала и/или выступающие отдельные элементы, которые расположены по меньшей мере частично на расстоянии от указанных входных отверстий с возможностью проталкивания сыпучего материала к входным отверстиям. Наличие в каждом поперечном сечении трубы вдоль ее действующей части по меньшей мере двух входных отверстий и по меньшей мере двух активаторов и наличие указанных выступающих отдельных элементов на наружной поверхности трубы позволяет оптимизировать распределение сыпучего материала по всей длине трубы, что обеспечивает оптимальную работу конвейера и прохождение оптимального потока сыпучего материала через подающую трубу. Установлено, что для существенного повышения производительности подающей трубы этого конкретного типа по меньшей мере два входных отверстия и по меньшей мере два активатора должны быть расположены в каждом поперечном сечении вдоль по меньшей мере 40% длины трубы, предпочтительно по меньшей мере 70%, и наиболее предпочтительно по меньшей мере 90%. Такая конструкция также позволяет перемещать подающую трубу через перемещаемый ею сыпучий материал при существенно большей поперечной скорости и без заметного увеличения потребляемой мощности, что является очень важным для этой области техники. Кроме того, это также приводит к минимизации опасности заклинивания после остановки работы.

Указанные выступающие элементы могут содержать элементы в виде ребер для создания поперечной силы, действующей на сыпучий материал, находящийся в контакте с трубой, при этом указанные ребра могут проходить под углом относительно плоскости, перпендикулярной протяженности трубы, который составляет от 10 до 50°.

На торце трубы могут быть также расположены выступающие элементы, действующие в качестве перемешивателей.

В предложенной подающей трубе указанный активатор может содержать пластинчатую конструкцию, которая

проходит через отверстие на расстоянии от каждой продольной кромки этого отверстия в направлении, по существу параллельном протяженности трубы, при этом ширина этой пластинчатой конструкции по

существу меньше ширины щели указанного отверстия, так что предпочтительно 10 мм<2b Согласно другим аспектам изобретения: - в каждом указанном поперечном

сечении расположены по меньшей мере три входных отверстия; - указанная подающая труба предназначена для подачи сыпучих продуктов, состоящих из древесной стружки, и/или волокнистого

материала, и/или порошка, причем частицы среднего размера указанного сыпучего продукта имеют максимальную протяженность/ширину (X), а ширина (d) каждой щели составляет 1,5-30Х, предпочтительно 3-10Х и

наиболее предпочтительно 4-8Х; - в каждом указанном поперечном сечении указанные отверстия расположены по окружности трубы таким образом, что изгибная прочность трубы в этом поперечном

сечении является одинаковой независимо от того, какая диаметральная центральная линия (у) выбрана в пределах указанного поперечного сечения, т.е. число отверстий равняется 3 или 4 или любому числу,

кратному 3 или 4; - диаметр трубы составляет от 200 до 1500 мм, более предпочтительно от 500 до 1000 мм и наиболее предпочтительно от 600 до 900 мм; - указанные

активаторы установлены на трубе с возможностью съема; - общая длина трубы составляет от 3 до 30 м, более предпочтительно от 4 до 25 м и наиболее предпочтительно от 10 до 18 м; - указанное первое устройство для вращения трубы вокруг ее оси обеспечивает скорость вращения трубы в пределах от 0 до 20 об/мин, предпочтительно от 0,5 до 15 об/мин, наиболее предпочтительно

от 1 до 8 об/мин; - на части, составляющей по меньшей мере 30% длины трубы, общая сумма ширины (Σd) всех отверстий в каждом поперечном сечении составляет от 150 до 700 мм,

предпочтительно по меньшей мере 250 мм, более предпочтительно по меньшей мере 350 мм; - для закрытия части по меньшей мере одного из указанных отверстий имеется съемное закрывающее

приспособление, расположенное с возможностью регулирования ширины (а) этого отверстия; - по меньшей мере один из указанных активаторов, предпочтительно большинство активаторов, содержит

(содержат) по меньшей мере один отдельный выступающий элемент, предпочтительно несколько отдельных выступающих элементов, действующих в качестве перемешивателя. Краткое описание

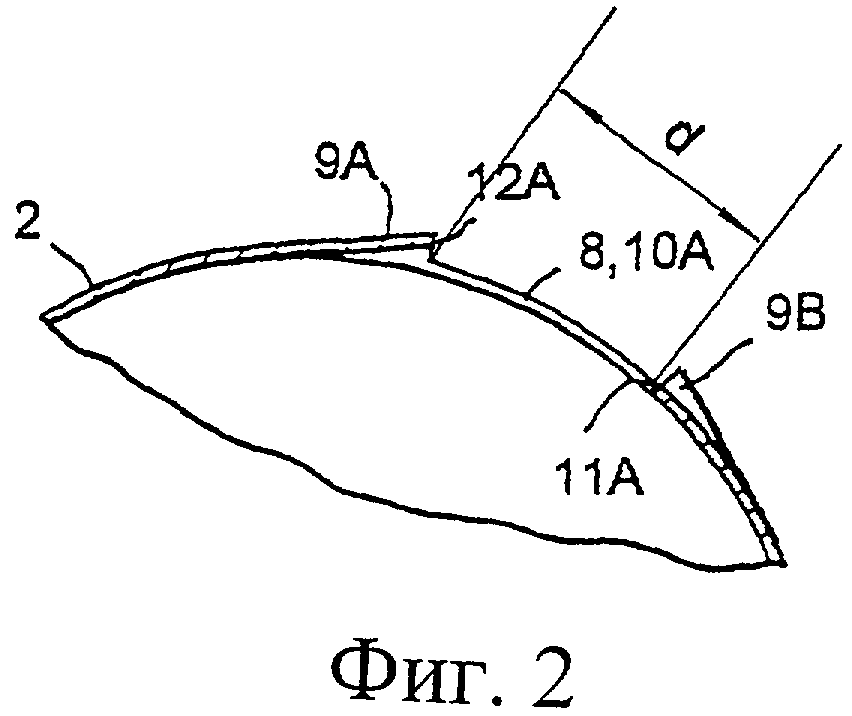

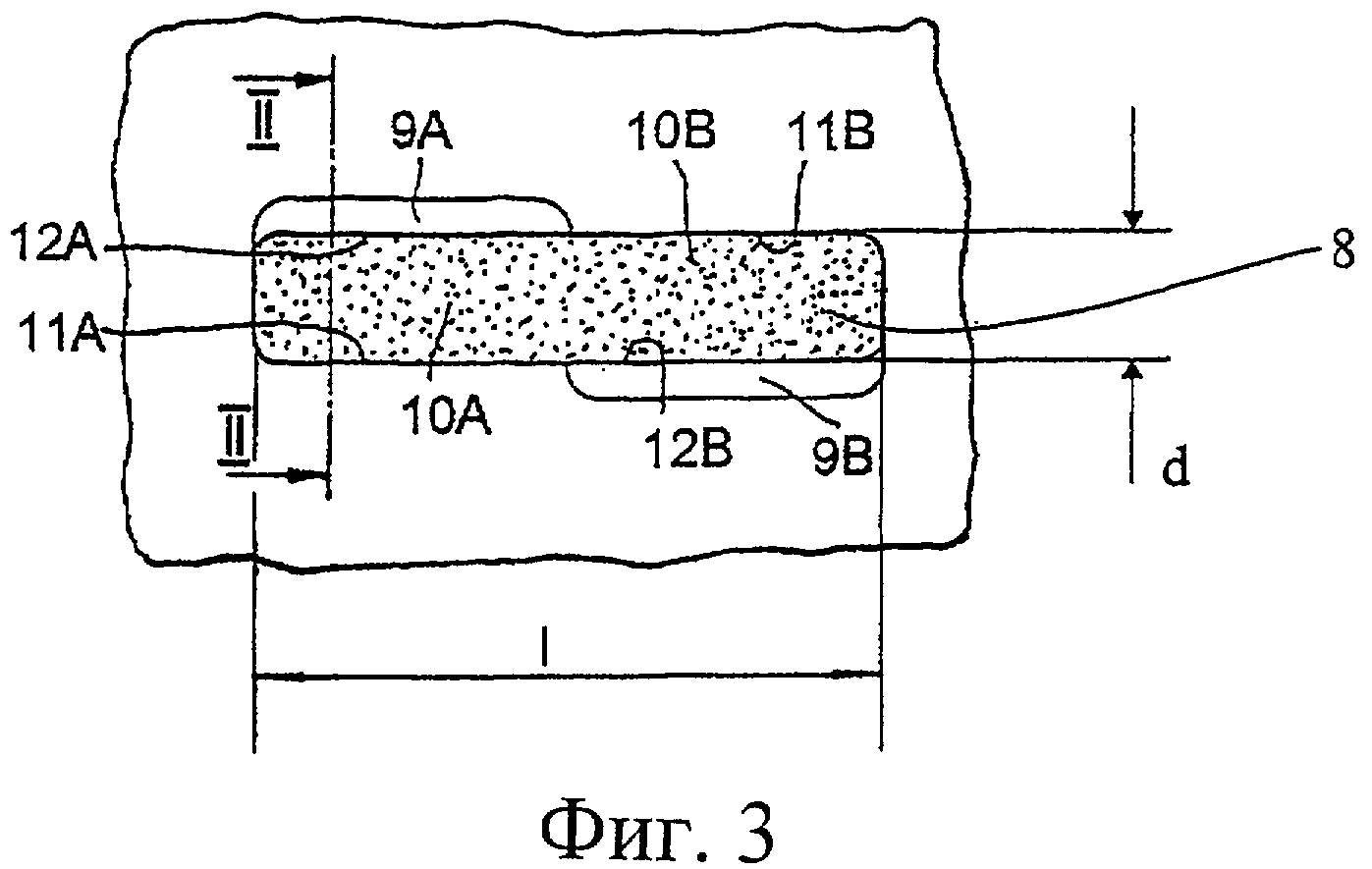

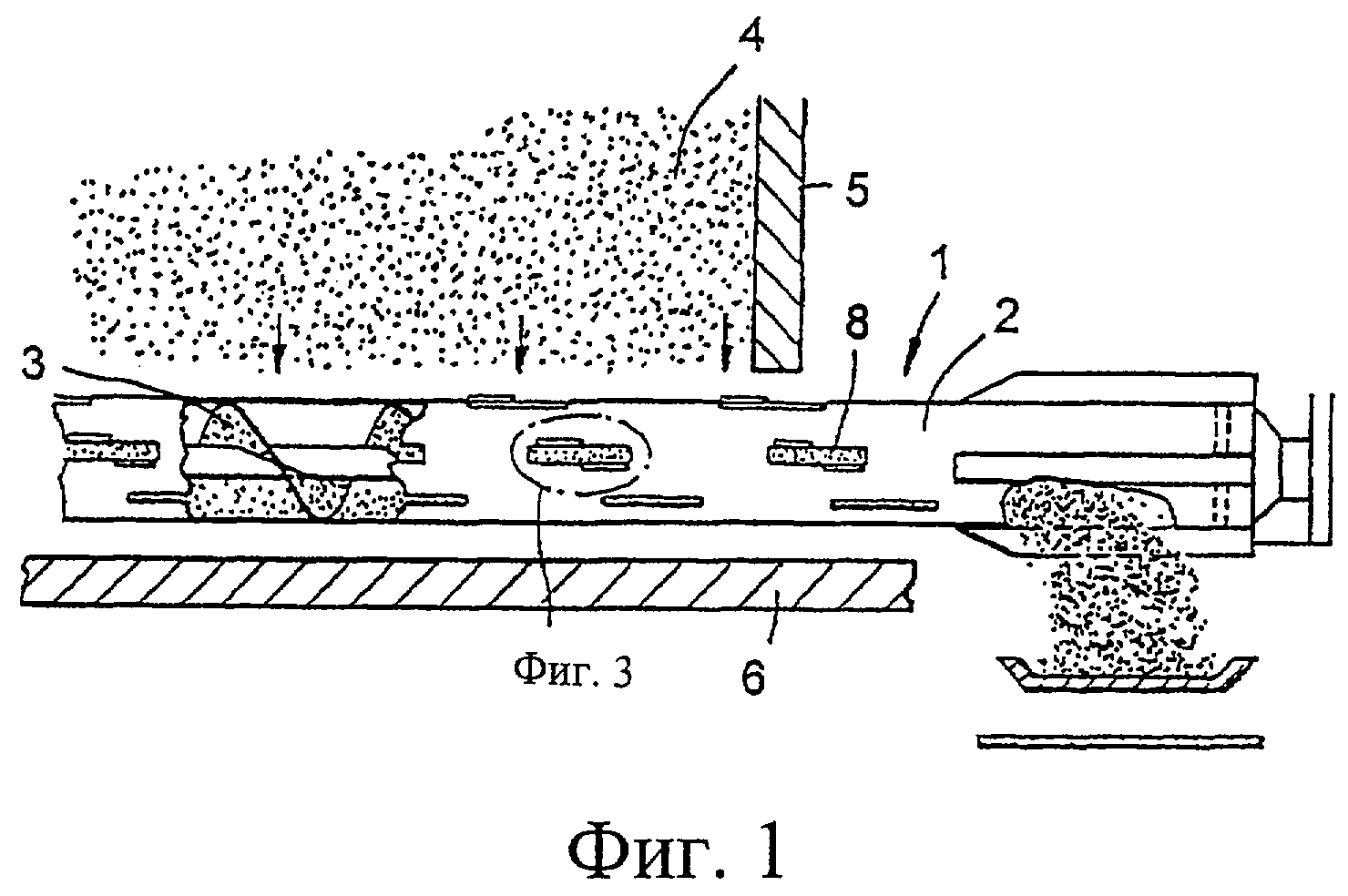

чертежей Далее изобретение описано более подробно со ссылкой на приложенные чертежи, на которых: Фиг.1 изображает первый вариант выполнения подающей трубы, которую можно

использовать в связи с предложенным изобретением. Фиг.2 изображает поперечный разрез показанной на фиг.1 подающей трубы, выполненный по линии II-II на фиг.3. Фиг.3

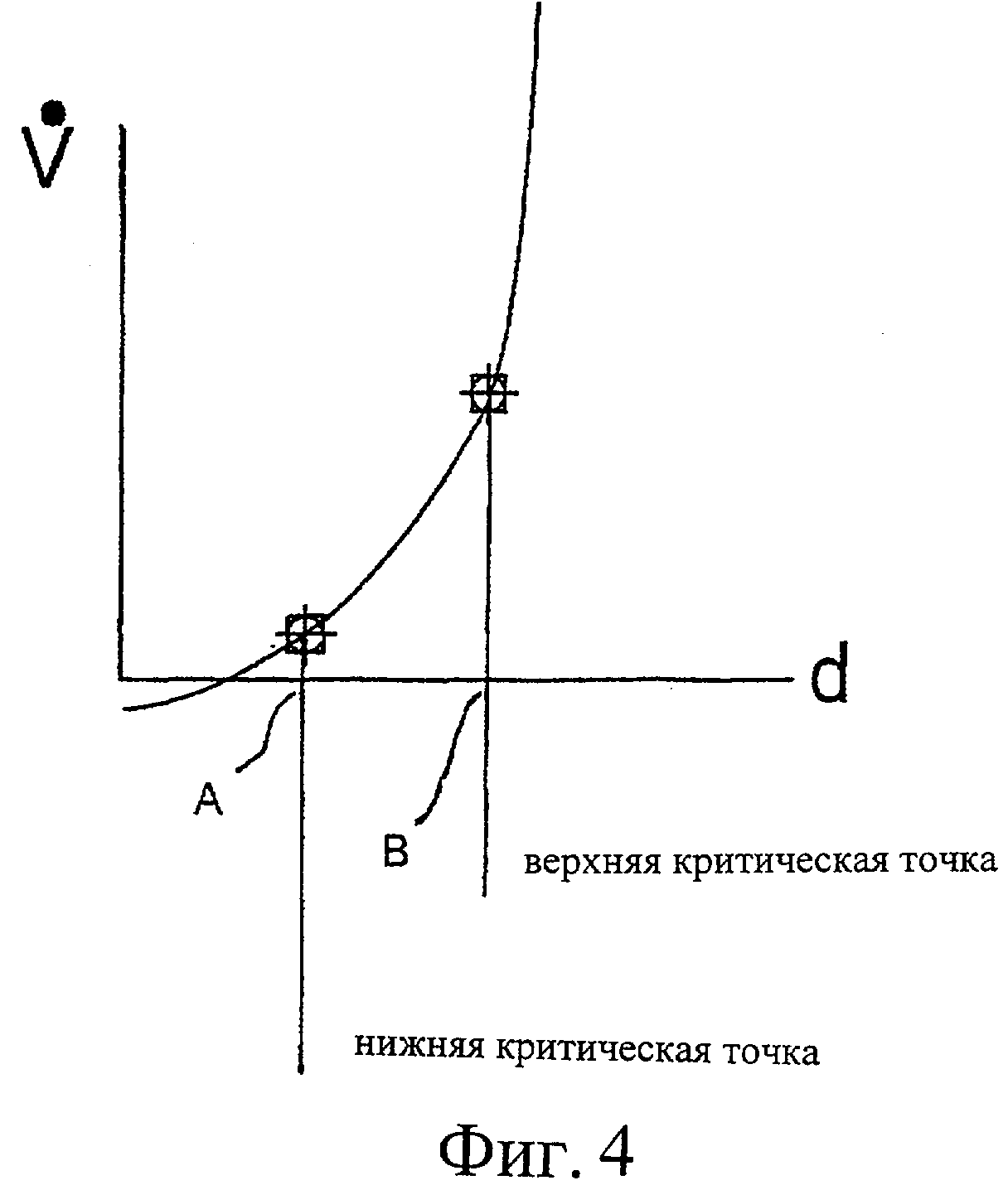

подробно изображает вид спереди щели/отверстия, показанной/показанного на фиг.1. Фиг.4 изображает график зависимости пропускной способности трубы от ширины щели. Фиг.5

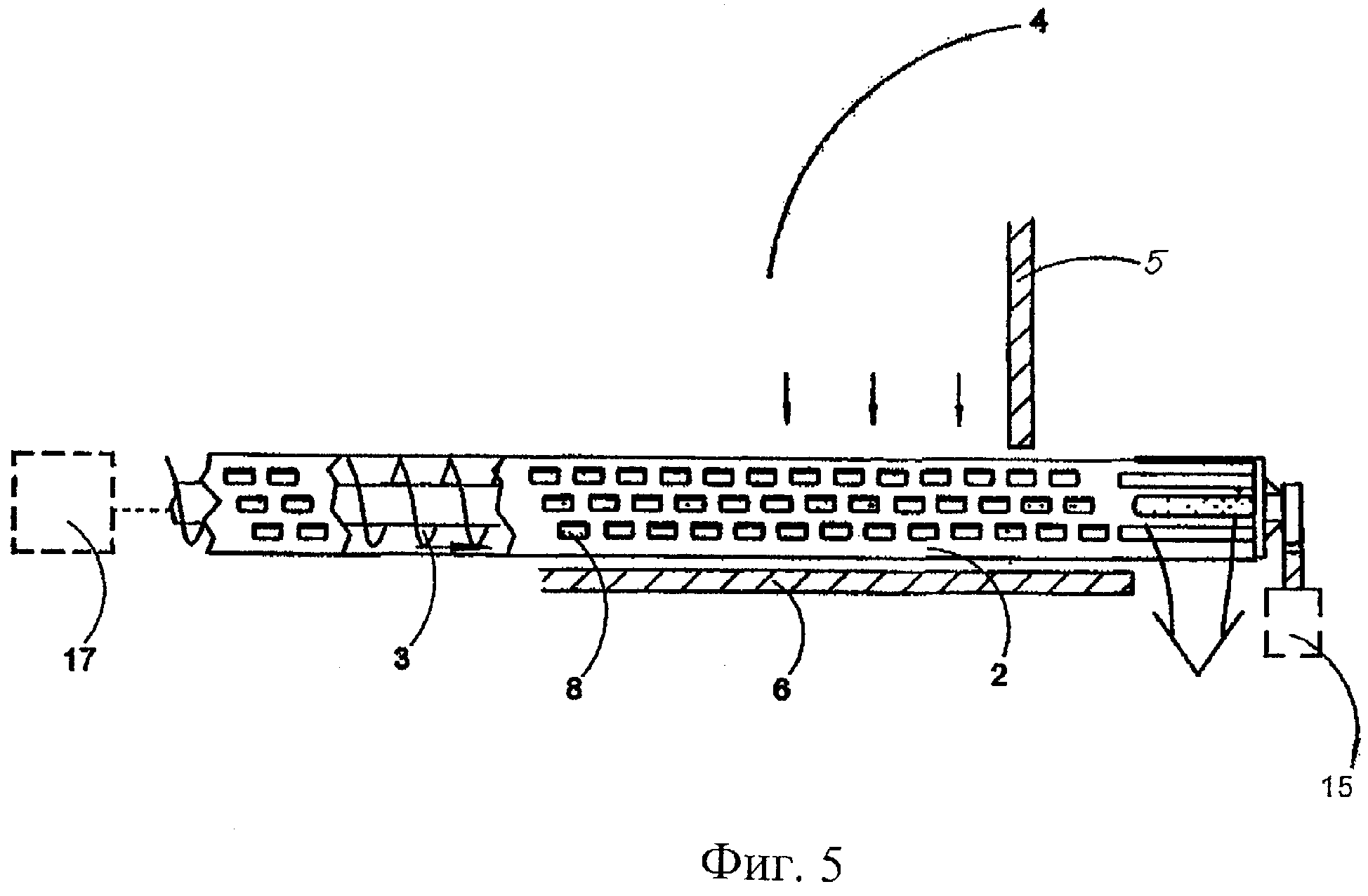

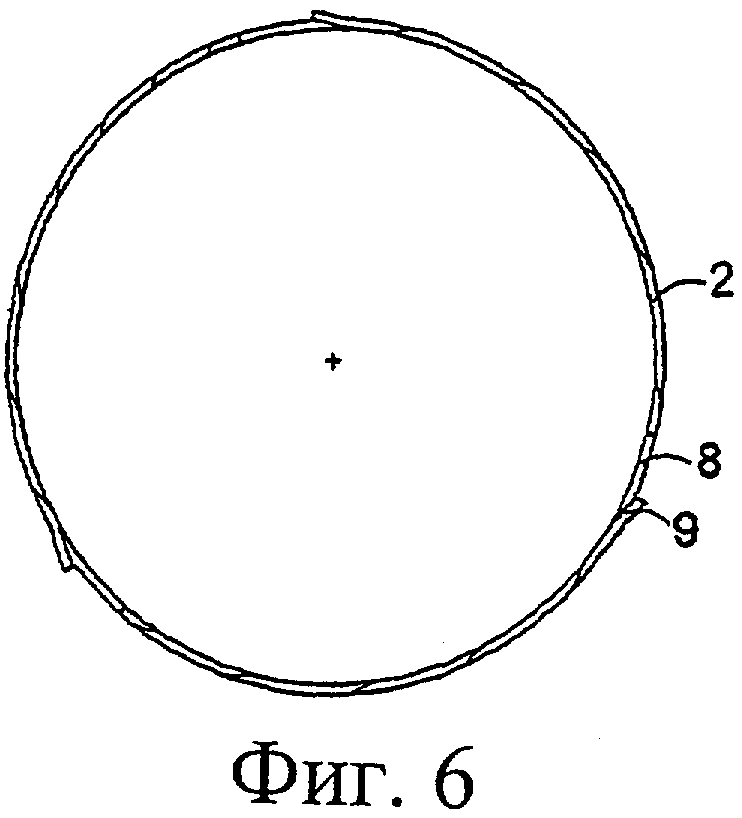

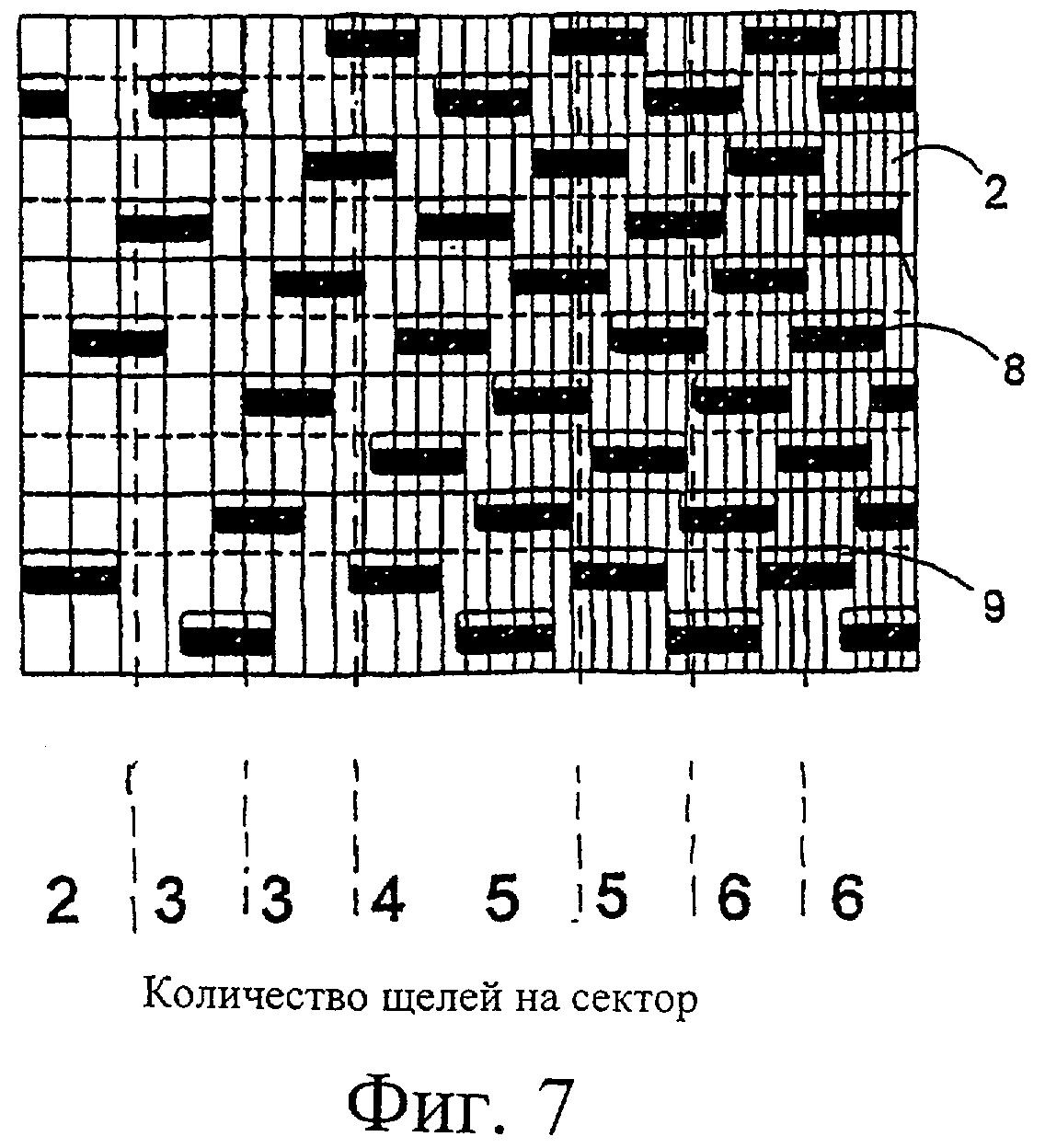

изображает подающую трубу в соответствии с предпочтительным вариантом выполнения изобретения. Фиг.6 изображает поперечное сечение показанной на фиг.5 трубы. Фиг.7

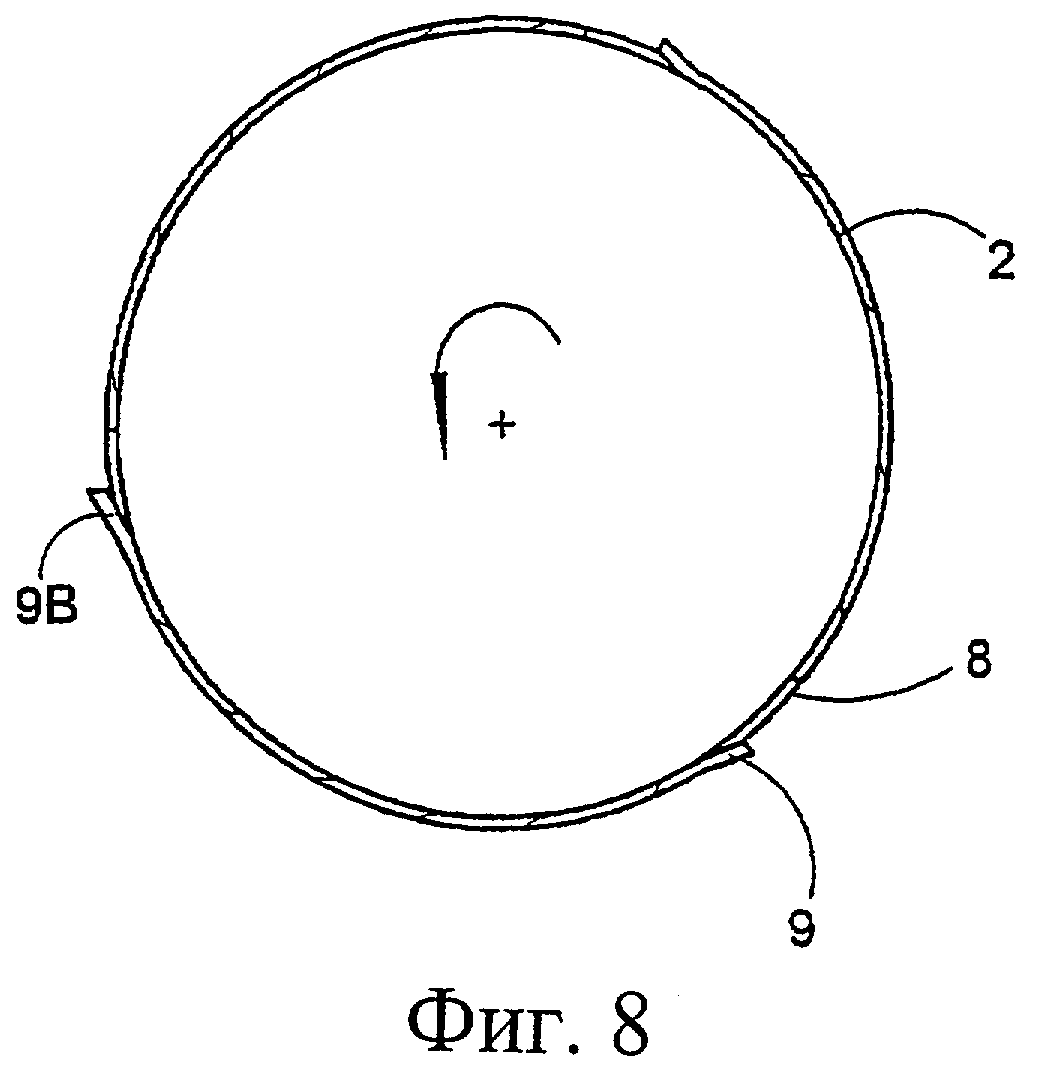

изображает развертку трубы, соответствующей модифицированному варианту выполнения предложенного изобретения. Фиг.8 иллюстрирует первую модификацию поперечного сечения трубы, показанной

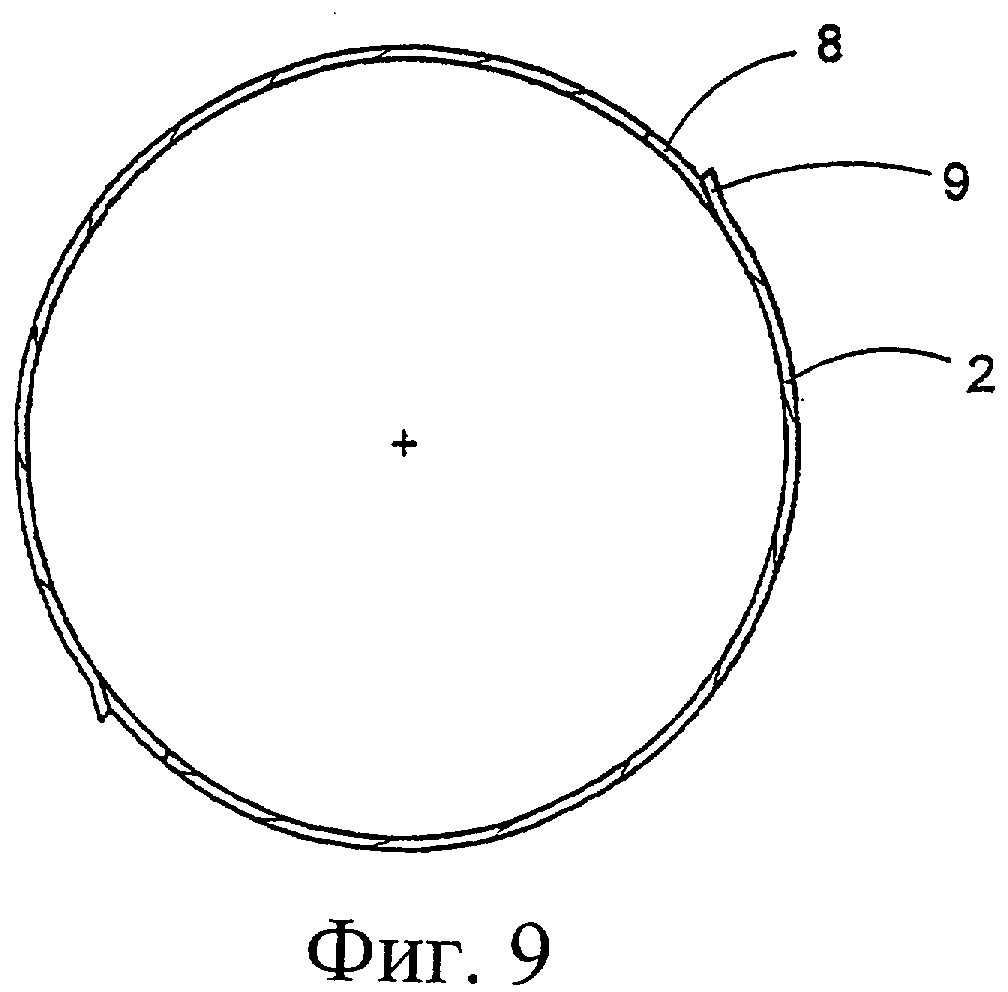

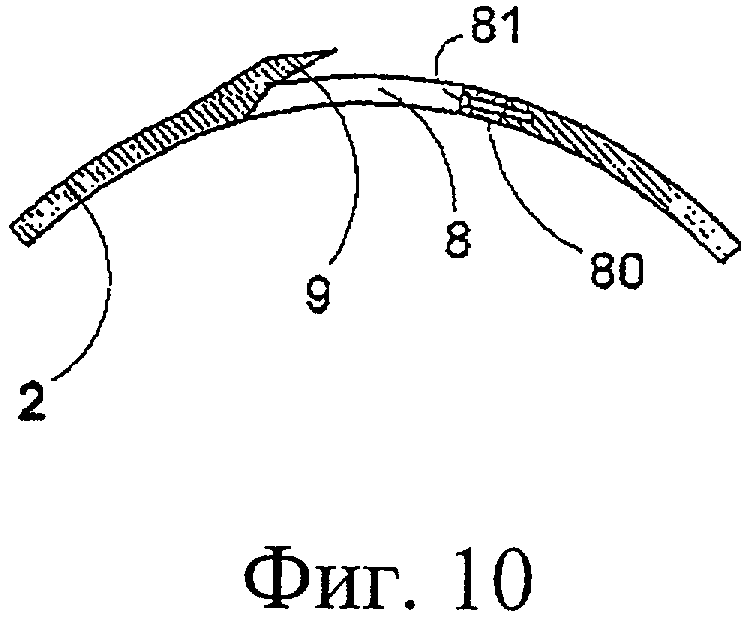

на фиг.5. Фиг.9 иллюстрирует вторую модификацию поперечного сечения предложенной трубы. Фиг.10 иллюстрирует одну модификацию отверстия предложенной трубы.

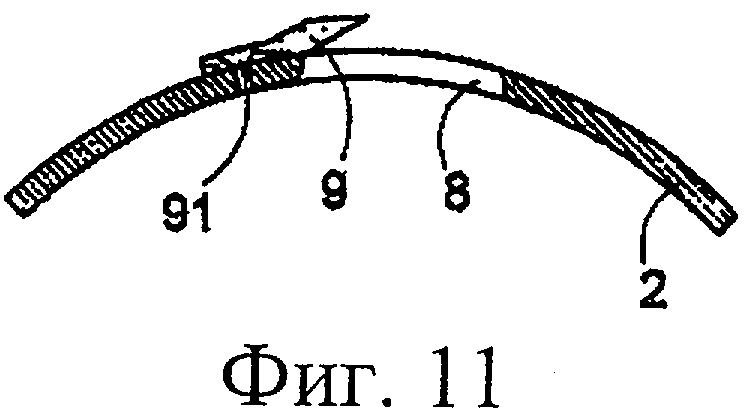

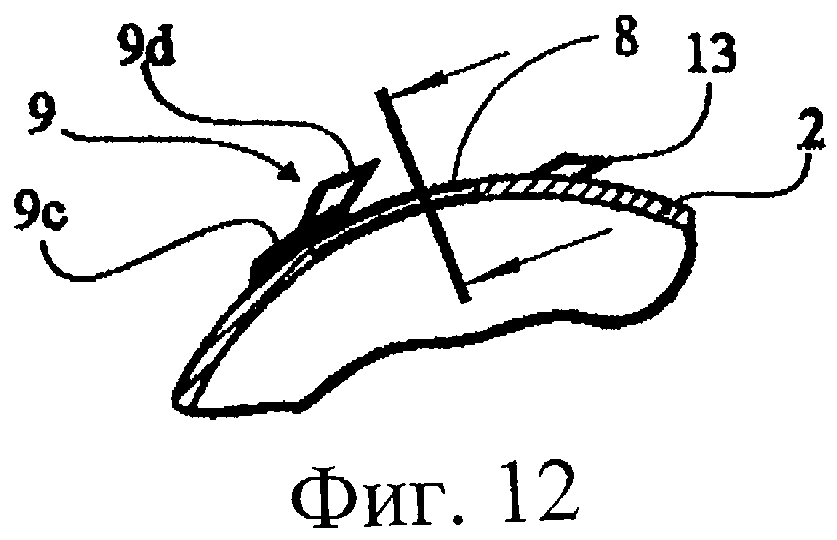

Фиг.11 иллюстрирует еще одну модификацию отверстия предложенной трубы. Фиг.12 изображает еще один модифицированный вариант выполнения предлагаемой подающей трубы, показанный в сечении,

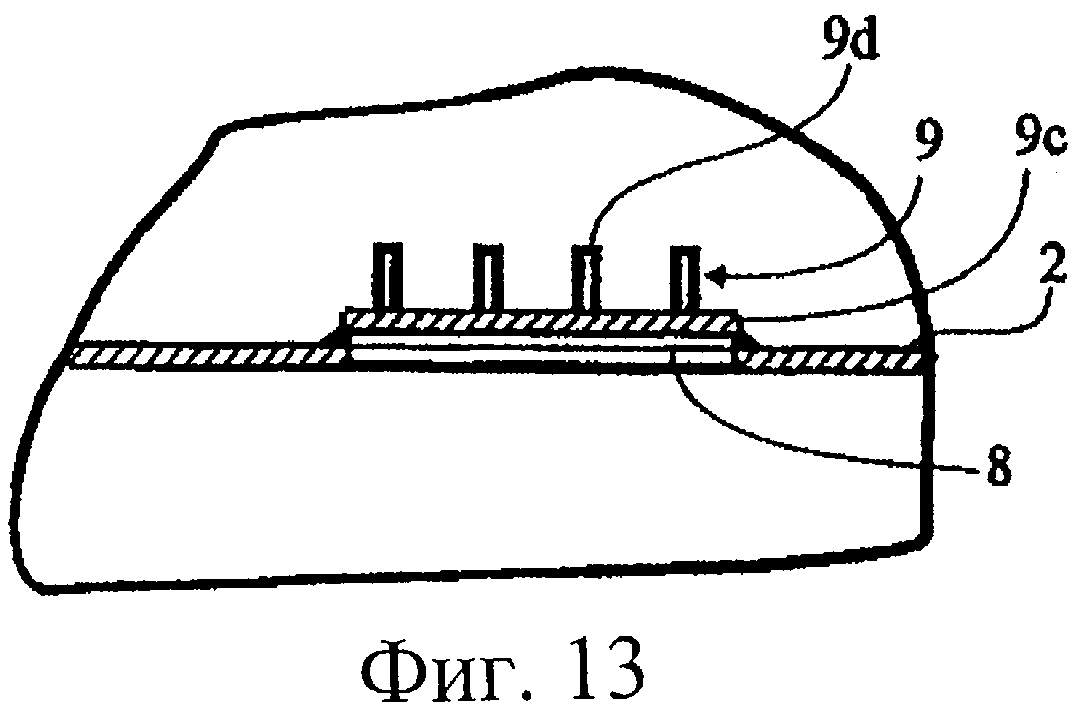

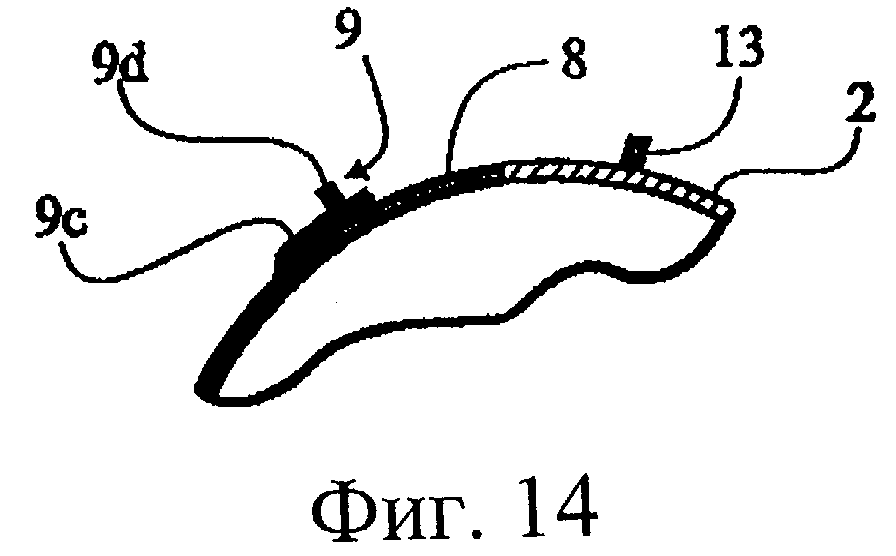

выполненном перпендикулярно продольному направлению этой трубы. Фиг.13 изображает сечение по стрелкам, показанным на фиг.12. Фиг.14 изображает альтернативный вариант

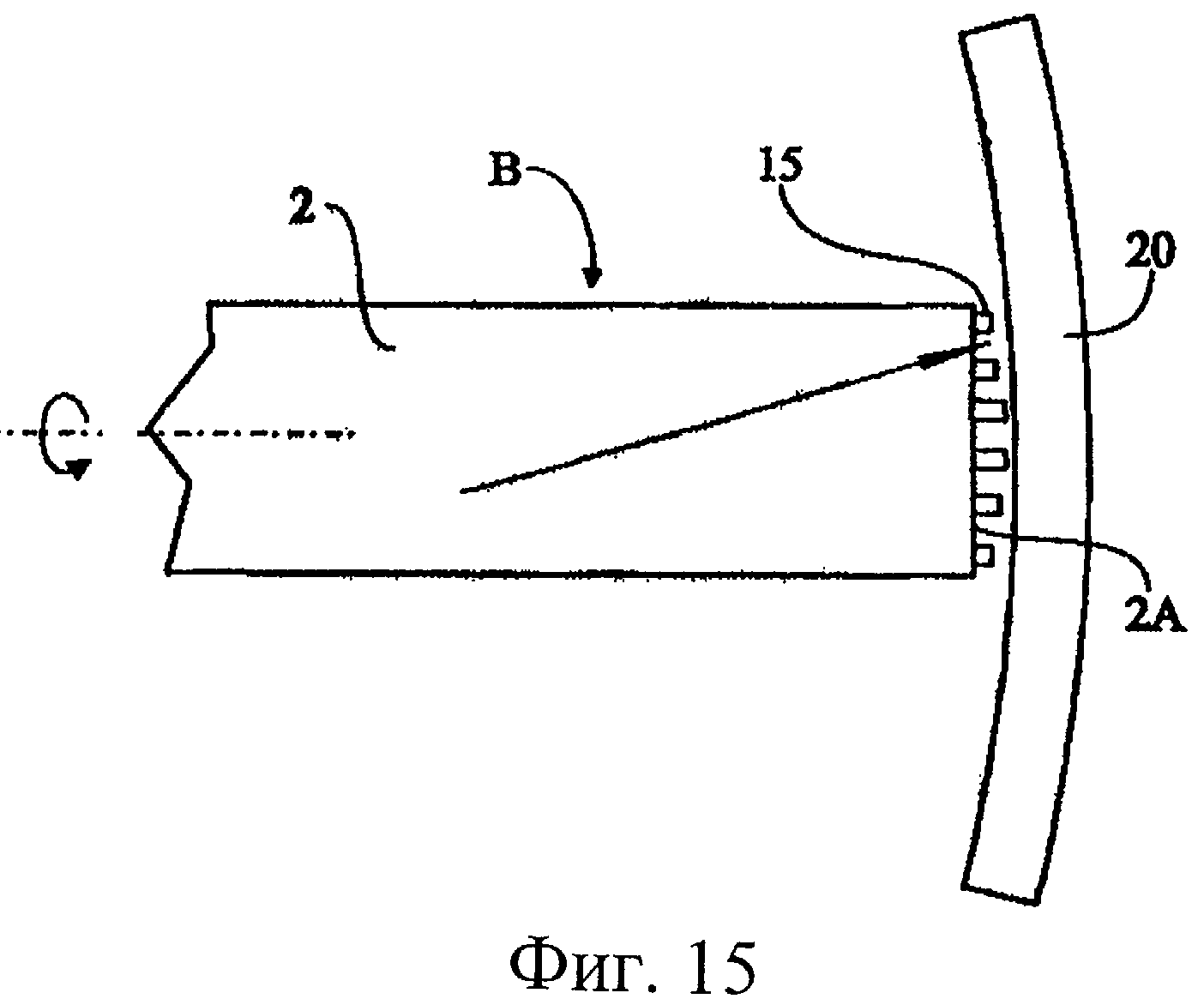

выполнения изобретения в виде, аналогичном виду на фиг.12. Фиг.15 изображает еще один альтернативный вариант выполнения подающей трубы, которая путем вращения перемещается в поперечном

направлении. Фиг.16 изображает вид с торца альтернативной подающей трубы, показанной на фиг.15. Фиг.17 изображает еще один альтернативный вариант выполнения конца

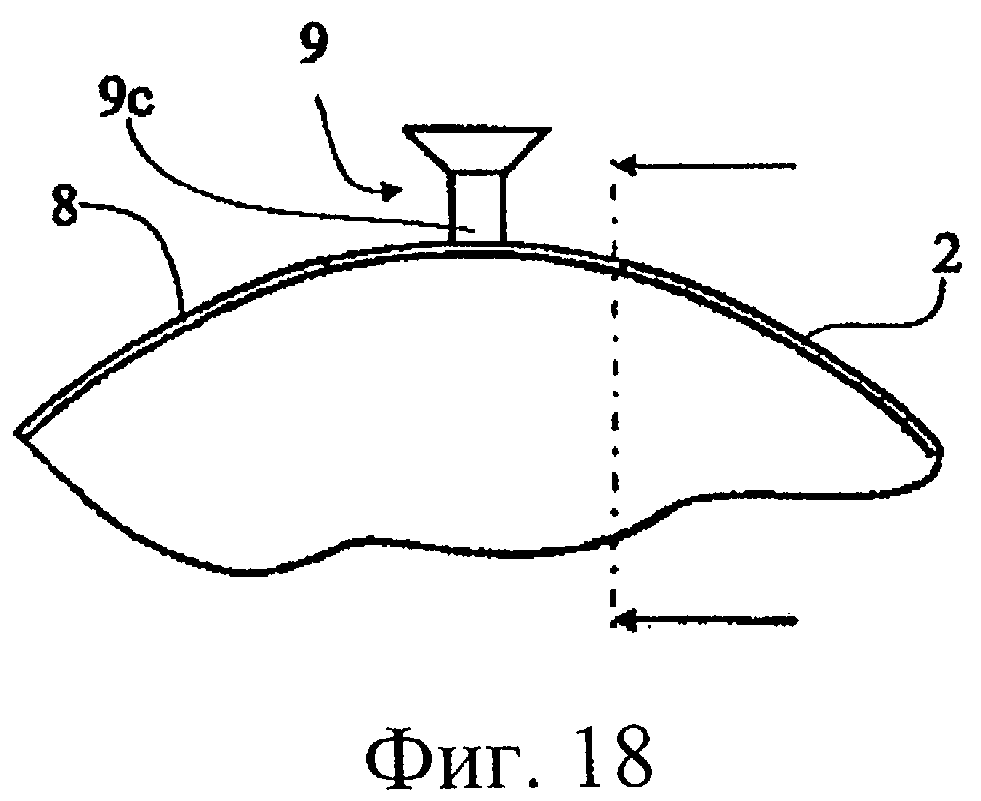

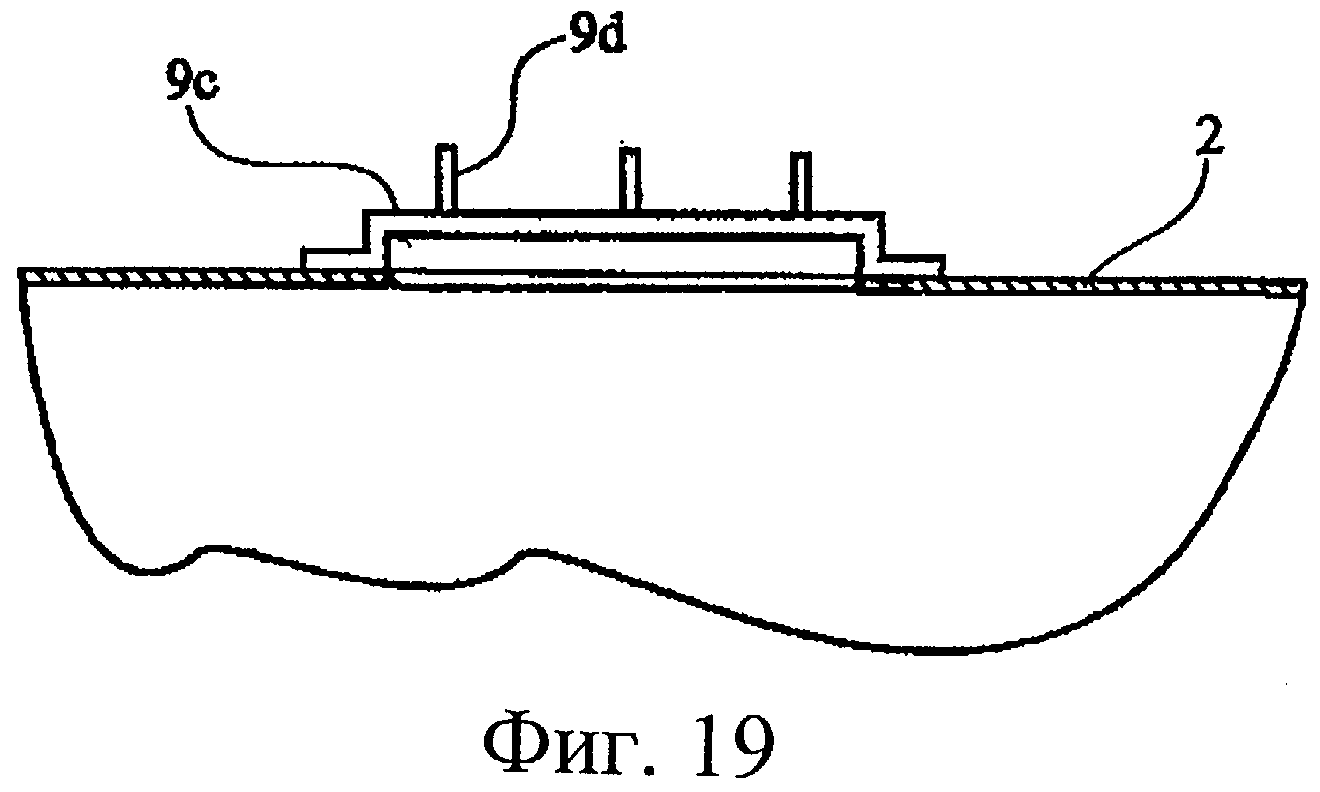

подающей трубы. Фиг.18 изображает альтернативный вариант выполнения изобретения на виде, аналогичном виду на фиг.12. Фиг.19 изображает поперечное сечение по стрелкам,

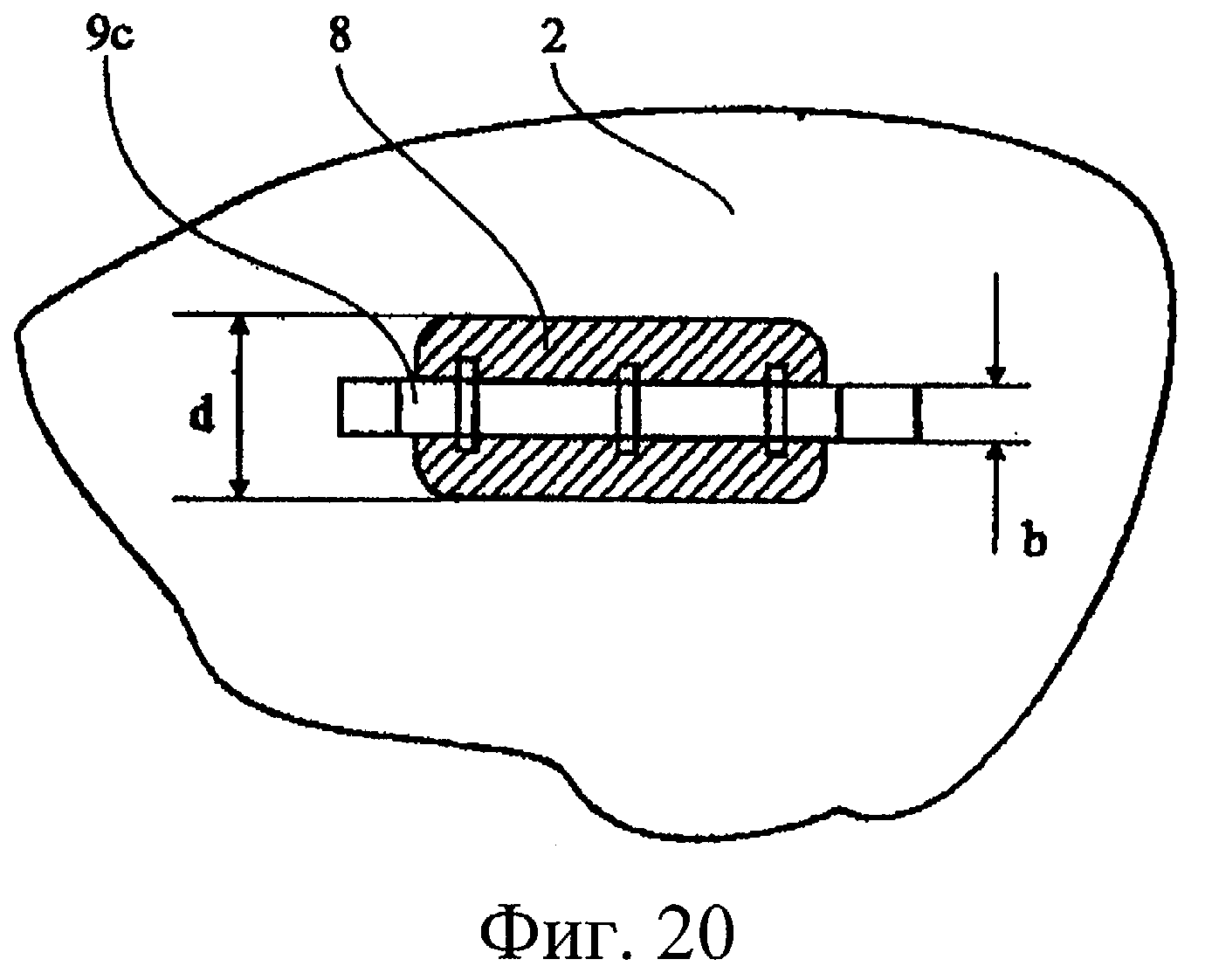

показанным на фиг.18. Фиг.20 изображает вид сверху фиг.18. Фиг.21 изображает вид сверху трубы, соответствующей модифицированному варианту выполнения.

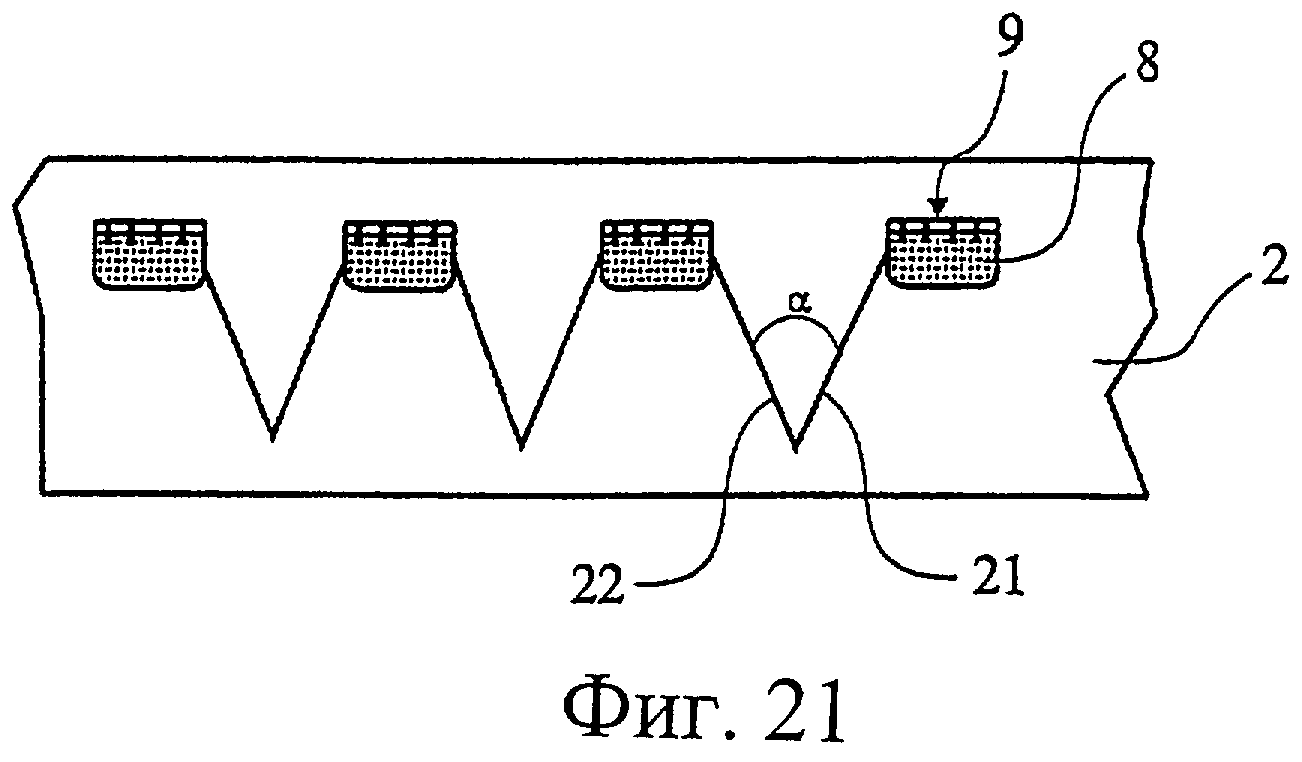

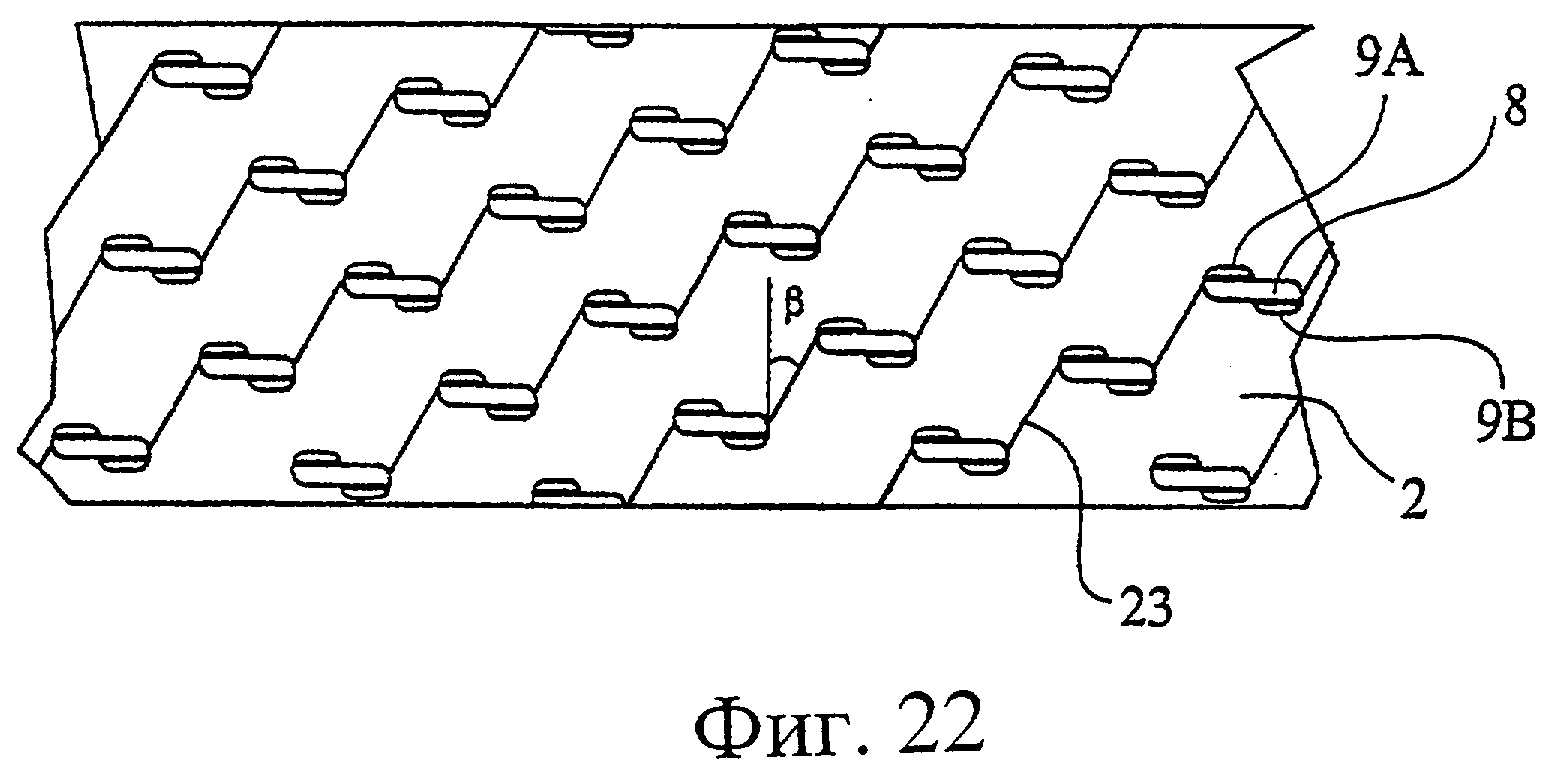

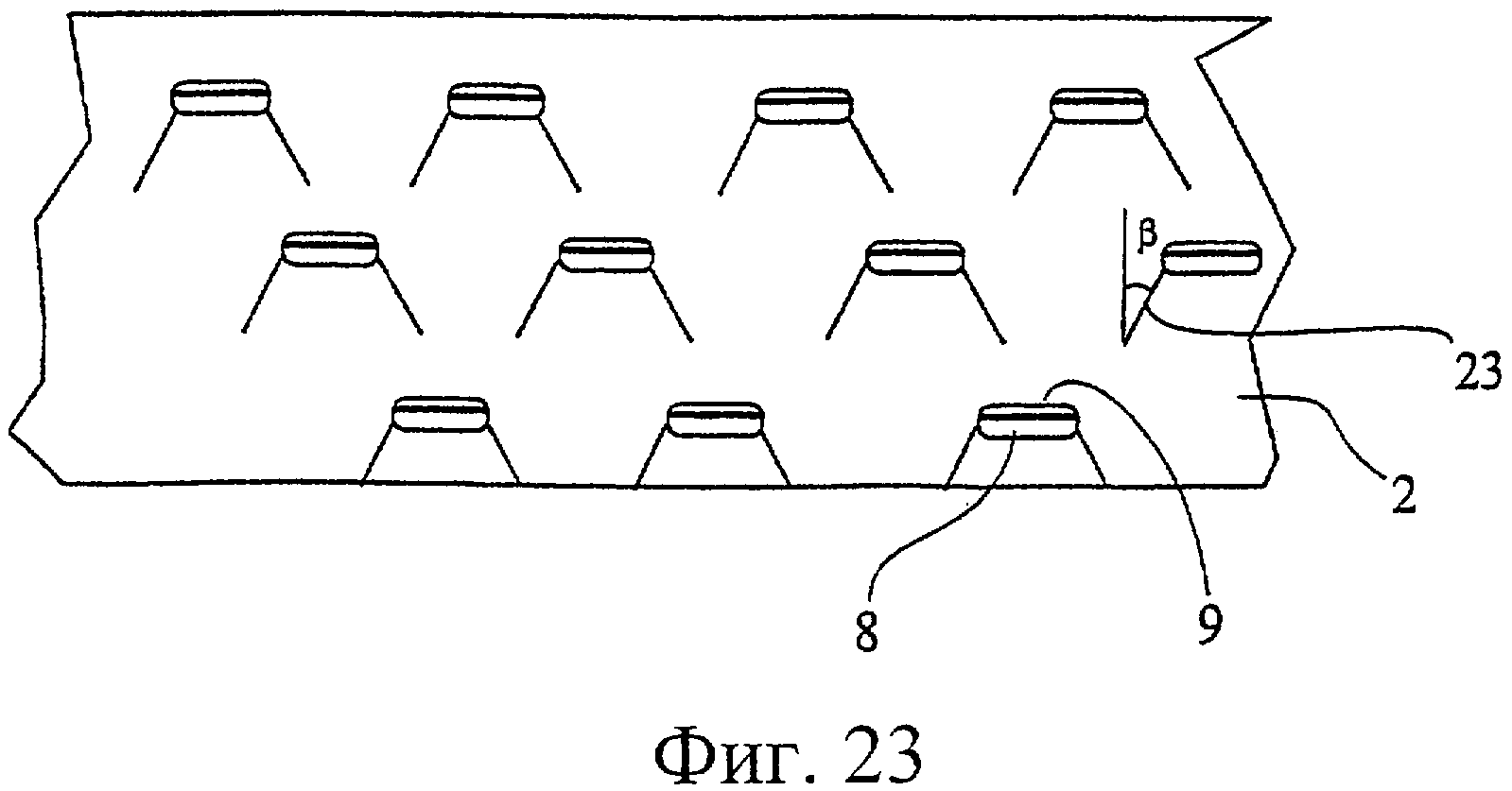

Фиг.22 изображает вид сверху трубы, соответствующей дополнительному модифицированному варианту. Фиг.23 изображает вид сверху еще одного варианта выполнения предложенного изобретения. Подробное описание Подающая труба, имеющая известную основную конструкцию, в целом на фиг.1 обозначена номером 1 позиции. Устройство содержит цилиндрическую трубу 2 и

шнековый конвейер 3, коаксиально расположенный внутри трубы 2. Кроме этого, имеется один двигатель для вращения трубы 2 вокруг ее оси, еще один двигатель для вращения конвейера 3 относительно трубы и

так называемый "передаточный механизм" для перемещения всей подающей трубы в поперечном направлении. Это поперечное перемещение может осуществляться непосредственно под прямым углом к оси подающей

трубы 1 или относительно некоторого центра вращения, то есть по дугообразной линии движения. Бункер для хранения сыпучего продукта 4 обозначен номером 5 позиции, а дно этого бункера - номером 6. Показанная на фиг.1 подающая труба предназначена в основном для материалов, с которыми трудно обращаться, и/или волокнистых материалов, например, для горючего, состоящего из материалов,

полученных в результате обработки древесины, в частности так называемого "измельченного лесного горючего материала", в котором иногда могут встречаться более крупные фрагменты и/или вещество которого

легко сплетается, вследствие чего зачастую могут образовываться арочные пустоты. Согласно предыдущему уровню техники для предотвращения образования арочных пустот, а также для обеспечения надлежащего

обращения с возможными более крупными (зачастую более длинными) фрагментами в трубе 2, по спирали вдоль ее длины, выполнены входные отверстия 8, причем этих отверстий относительно немного, а сами они

являются достаточно большими. Фиг.2 и 3 довольно подробно показывают, каким образом может быть выполнено такое входное отверстие 8. Длина l может достигать 500 мм, тогда как ширина d может иметь

значение до 300 мм. Вдоль одной из продольных сторон отверстия кромка, занимающая половину длины этой стороны, выполнена в виде первого активатора 9А, выполненного в форме выступа стенки трубы на этой

кромке отверстия. На противоположной стороне в пределах второй половины кромки отверстия находится второй активатор 9В. Таким образом, оба активатора 9А и 9В расположены по диагонали относительно друг

друга, при этом каждый из них занимает половину продольной стороны входного отверстия 8. Вследствие такой конфигурации, независимо от направления вращения трубы 2 всегда имеется некоторая часть 10А

или 10В (т.е. одна или другая половина входного отверстия 8), которая в направлении вращения ограничена щелевой кромкой 11А или 11В, не имеющей активатора, а также кромкой 12А или 12В отверстия, на

которой имеется активатор 9А или 9В. На фиг.4 изображен график, который представляет пропускную способность (V') трубы 2, имеющей щель шириной d. Как можно заметить, скорость перегрузки

зависит от ширины d щели нелинейно. Однако, что касается длины I отверстия 8, то в этом случае зависимость линейная, то есть V'=kl. Натурные испытания, проведенные в отношении подающих труб базовой

конструкции, показали, что пропускная способность V' экспоненциально увеличивается при увеличении ширины щели d, причем V'=kdn+L, где d - ширина щели, a k и L - константы, зависящие от

свойств сыпучего материала, т.е. V'˜dn. При испытаниях было установлено, что показатель n степени предпочтительно должен находиться в пределах между 2 и 3, в зависимости от свойств

сыпучего материала. В случае превышения некоторой критической точки указанная скорость перегрузки чрезмерно увеличивается. Если эта критическая точка пройдена, то управлять расходом материала

становится невозможно, и это приводит к перегрузкам подающей трубы. Соответственно, значение ширины d щели следует точно удерживать ниже этой критической точки. На графике эта максимальная ширина щели

представлена первой вертикальной линией В. Вторая вертикальная линия А представляет собой нижний предел значения ширины d щели для обеспечения достаточного расхода материала через трубу. На основании вышеупомянутых полученных сведений было установлено, что согласно предпочтительной конструкции модели в каждом поперечном сечении вдоль действующей части трубы 2 должны быть

расположены по меньшей мере два входных отверстия 8 и по меньшей мере два эффективных активатора. Благодаря такой новой конструкции трубчатым питателем можно управлять более надежно, кроме того, его

можно перемещать через сыпучий материал при существенно большей поперечной скорости и без заметного увеличения потребляемой мощности. В ходе дополнительных испытаний было обнаружено,

что ширину щели целесообразно выбирать соразмерной максимальной протяженности Х средних по размеру образцов сыпучего продукта, подлежащего перемещению. В предпочтительном случае ширина щели d

составляет от 3 до 10 X, а в более предпочтительном - от 4 до 8 X. На фиг.5 изображена предложенная подающая труба 1. На чертеже показан первый привод 15 для приведения трубы 2 в

движение и второй привод 17 для вращения конвейера 3. Подающая труба расположена в бункере 4, имеющем стенки 5 и дно 6. Предпочтительный размер (диаметр) трубы 2 составляет 500-1000 мм.

Предпочтительная длина трубы составляет 4-25 м. Скорость вращения трубы следует поддерживать в пределах 0-20 об/мин, предпочтительно 0,5-15 об/мин. Фиг.6 изображает поперечное сечение

трубы 2, показанной на фиг.5. На чертеже видны три отверстия 8, а также три активатора 9, действующие при вращении трубы в показанном направлении. Дополнительное преимущество изображенной на фиг.6

конструкции заключается в таком размещении отверстий 8 вдоль окружности трубы, при котором изгибная прочность этой трубы остается неизменной независимо от того, какая диаметральная центральная линия Y

выбрана в пределах указанного поперечного сечения. Преимущество данной особенности сохраняется при использовании трех или четырех отверстий на каждое поперечное сечение, или любого их числа, кратного

трем или четырем. Подающая труба, имеющая новую конструкцию, обеспечивает много преимуществ. Так, во время простоя трубчатого питателя и, соответственно, его закупоривания вследствие

остановки конвейера, над каждым отверстием 8 благодаря оптимальной ширине d щели образуется перемычка из материала. Благодаря такой конструкции сыпучий материал равномерно распределяется по всей длине

трубы, что обеспечивает оптимальную работу конвейера и прохождение оптимального потока сыпучего материала через подающую трубу. Кроме того, шнек внутри трубы защищен от давления окружающего материала,

что устраняет срезывающие усилия в материале, приводит к малой величине отношения потребляемой электроэнергии к давлению материала и обеспечивает малые усилия при работе шнека и отсутствие блуждающих

сил. В итоге получается очень надежное и экономичное устройство для перемещения сыпучего материала. На фиг.7 изображена развертка предложенной трубы 2, имеющей модифицированную

конструкцию. Из чертежа видно, что на левой стороне трубы 2 расположено меньше отверстий, чем на ее правой стороне. Это обусловлено тем, что данная труба предназначена для использования в подающей

трубе, поперечное перемещение которой обеспечивается путем вращения трубы вокруг центра вращения. Левая сторона расположена ближе к центру вращения. Поэтому правая сторона трубы 2, скорость которой

выше, перемещается через сыпучий продукт с большей поперечной скоростью, чем левая сторона. Следовательно, большее количество отверстий на правой стороне трубы обеспечивает большую пропускную

способность, т.е. максимальная объемная пропускная способность на расстоянии от центра вращения выше, чем вблизи центра вращения. На фиг.8 изображена реверсивная труба 2, которая имеет

три отверстия 8, а также два активатора 9, действующие в одном показанном на чертеже направлении, и один активатор, действующий в противоположном направлении. На фиг.9 изображена другая

модификация изобретения, иллюстрирующая использование двух входных отверстий 8 и двух действующих активаторов 9. На фиг.10 изображена труба 2, имеющая установленное с возможностью съема

закрывающее приспособление 80 (предпочтительно прикрепленное винтами 81), которое предназначено для обеспечения возможности регулирования ширины d отверстия 8 - либо путем его съема, либо путем замены

другим закрывающим приспособлением 80 другой ширины. Согласно фиг.11 активатор 9 также может быть выполнен съемным, что удобно не только на случай изнашивания, но и обеспечивает

возможность смены положения всех активаторов 9, вследствие чего можно изменять направление вращения. На фиг.12 и 13 изображен модифицированный вариант выполнения изобретения, согласно

которому активаторы 9 состоят из пластинчатой конструкции 9С, сверху которой расположены несколько отельных элементов 9D. Активатор 9С, 9D такого типа исполняет те же самые функции, что и активатор

(см. фиг.3), имеющий непрерывную протяженность вдоль оси трубы. Однако в разных ситуациях, в зависимости от используемого материала, предпочтительным может быть активатор 9 с отдельными элементами 9D,

показанными на фиг.13, или активатор со сплошными пластинчатыми элементами. В случае если сыпучий материал является плотным и/или переплетенным, внутри него могут присутствовать полости, которые не

опадают при контакте с трубой, поскольку этому препятствует размещение такого плотного/связанного материала вокруг указанной полости. Сыпучий материал, обрабатываемый вращающейся трубой, в таких

случаях может приобретать своего рода затвердевшую поверхность, которая может мешать продвижению трубы в толщу материала. При использовании отдельных элементов 9D, показанных на фиг.13, подобного рода

затвердевшие поверхности могут быть устранены. Длину этих элементов 9D можно изменять даже на одной трубе. Обычно их протяженность в радиальном направлении составляет 30-90 мм над поверхностью трубы

2. Как изображено на фиг.12, отдельные части 9D такого же рода могут быть расположены на расстоянии от входного отверстия 8, причем эти элементы 13 действуют в качестве перемешивателей

13. Очевидно, что такого рода перемешиватели 13 можно использовать также в комбинации с активатором 9, имеющим непрерывную протяженность, как показано, например, на фиг.3. На фиг.14

показано, что активаторные элементы 9D, так же как и перемешиватели 13, могут иметь цилиндрическую форму. Эти элементы могут быть прикреплены различными способами, в зависимости от обстоятельств,

например, сваркой или посредством резьбового соединения. На фиг.15 упрощенно изображена труба 2, которая помимо вращения вокруг своей оси, также поворачивается в горизонтальном

направлении, т.е. совершает поперечное перемещение вокруг центра поворота, расположенного на середине протяженности трубы 2. Соответственно, конец 2А трубы 2 перемещается вблизи стенки 20 контейнера

для хранения. Для того чтобы избежать застревания материала между концом 2А и стенкой 20, конец трубы 2 снабжен перемешивателями 15. Эти перемешиватели могут иметь любую подходящую форму, обычно такую,

какая описана выше. На фиг.16 изображен вид с торца трубы 2, показанной на фиг.15. На чертеже можно видеть, что перемешивающие элементы 15 расположены на смежных частях 2С торцевой

стенки 2А трубы 2. В этом случае изображен вариант выполнения трубы с тремя отверстиями 2В на конце, на котором перемешиватели 15 расположены по центру каждого смежного/ поддерживающего элемента,

проходящего от центра торца 2А трубы к его периферической зоне. На фиг.17 изображена конструкция торца 2А трубы 2, аналогичная представленной на фиг.16. Отличие ее состоит в том, что на

периферической зоне расположены пластины, которые при вращении трубы перемещают сыпучий материал внутрь в радиальном направлении, вследствие чего этот материал проталкивается в отверстия 2В в торце 2А

трубы. На фиг.18, 19 и 20 изображен дополнительный модифицированный вариант выполнения изобретения, согласно которому активаторы 9 содержат пластинчатую конструкцию 9С, проходящую в

направлении оси трубы 2, проходя над входным отверстием 8 в виде мостика. На верхней части пластинчатой конструкции 9С размещены отдельные элементы 9D, которые предпочтительно изготовлены

симметричными, вследствие чего направление вращения можно изменять без необходимости переустановки элементов 9D. Кроме того, пластинчатая конструкция 9С проходит через центр отверстия 8, что также

обеспечивает возможность изменения направления вращения без необходимости какой-либо переналадки. На фиг.21 изображен модифицированный вариант выполнения предложенной подающей трубы 2.

На верхней поверхности трубы 2 между двумя соседними отверстиями 8 установлены два выступающих ребра 21, 22, передние концы которых соединены на расстоянии от отверстий в направлении, соответствующем

направлению вращения трубы 2. Другой конец каждого ребра 21, 22 оканчивается соответственно на боковой кромке каждого отверстия 8, вследствие чего два ребра 21, 22 образуют между собой острый угол

α. На соприкасающийся с трубой 2 сыпучий материал ребра 21, 22 воздействуют подобно плугу, вследствие чего этот материал с боковых сторон проталкивается в отверстия 8. Преимущество такой

подобной плугу формы заключается в том, что действующие на нее горизонтальные силы уравновешивают друг друга. Для специалиста в данной области техники очевидно, что угол α между ребрами можно

варьировать в широких пределах, например, от 30 до 90°. На фиг.22 изображен дополнительный вариант выполнения предложенного изобретения, в котором труба 2 имеет такие же

отверстия 8 и активаторы 9А, 9 В, как на фиг.3, и в котором отверстия 8 расположены более плотно, чем отверстия 8, показанные на фиг.21. На фиг.22 также проиллюстрировано использование ребер 23,

выполняющих ту же функцию, что и ребра 21, 22, показанные на фиг.21. Однако в данном случае ребра 23 проталкивают сыпучий материал только в одном поперечном направлении за счет того, что проходят от

одной боковой кромки одного отверстия 8 к другой боковой кромке другого отверстия, расположенного впереди первого. Соответственно, ребро 23 проходит от левой боковой кромки первого отверстия 8 к

правой боковой кромке другого отверстия, смещенного относительно первого отверстия вбок и вперед. (Или наоборот, если требуется перемещение материала в другом поперечном направлении). Каждое ребро 23

образует угол β с плоскостью, перпендикулярной протяженности трубы 2. Предпочтительно угол β находится в диапазоне примерно от 10 до 50°. На фиг.23 изображен еще

один вариант расположения ребер 23 относительно отверстий 8 трубы 2. Каждое отверстие 8 имеет два ребра 23, проходящих от каждой его боковой кромки под острым углом β (предпочтительно

составляющим примерно от 10 до 50°) к плоскости, перпендикулярной протяженности трубы 2. Изобретение не ограничивается вышеописанными вариантами и может быть изменено в пределах

объема формулы изобретения, при этом очевидно, что в различных ситуациях для оптимизации пропускной способности можно использовать более двух, трех или даже четырех щелей. Активаторы не обязательно

должны составлять одно целое с трубой 2, а могут быть выполнены съемными, что создает удобство при изменении направления вращения. Интенсивность подачи можно регулировать путем изменения отдельных

активаторов и/или размеров щелевых отверстий в подающей трубе. Еще одним техническим решением, возможность применения которого в предложенном изобретении представляется очевидной, является

использование в трубе 2 внутреннего шнека, не содержащего вала, т.е. шнека без вала. При изгибе расположенного внутри трубы шнекового вала могут возникать трудности, особенно в очень длинных трубах.

Для предупреждения этих связанных с изгибом проблем вал следует делать сравнительно толстым. Как следствие, необходимо делать шире и саму трубу, что, соответственно, приводит к увеличению цены. В

такой ситуации может оказаться целесообразным использование шнека без вала. Внутренняя поверхность трубы 2 может иметь облицовку с малым коэффициентом трения для удерживания вращающейся периферической

части шнека без вала. В случае отказа от вала шнека можно обеспечить существенно меньшие размеры, и, как следствие, саму трубу можно выполнять с меньшими размерами, что существенно снижает

материальные затраты. Кроме того, для специалиста в данной области техники являются очевидными разнообразные комбинации, основанные на вышеописанных конфигурациях, например использование

перемешивателей 13 совместно с любой другой описанной или изображенной конструкцией трубы, использование перемешивателей 15 на торце трубы 2 совместно с любой другой изображенной или описанной

конструкцией трубы, использование ребер 21, 22, 23 совместно с любой другой изображенной или описанной конструкцией трубы, и т.п. Кроме этого, очевидно, что в зависимости от протяженности трубы можно

изменять протяженность соответственно отверстий и активаторов, т.е. они могут быть не полностью параллельны друг другу, а располагаться, например, под углом приблизительно 10-30° между

направлением протяженности трубы 2 и направлением протяженности отверстия 8 и/или активатора 9.

Реферат

Изобретение относится к устройствам для подачи сыпучих продуктов. Подающая труба содержит цилиндрический барабан или трубу, который или которая имеет большое количество входных отверстий (8), распределенных по длине трубы, шнековый конвейер (3), расположенный коаксиально внутри трубы (2), первое устройство для вращения трубы вокруг ее оси, второе устройство для вращения шнекового конвейера (3) относительно трубы (2), третье устройство для перемещения подающей трубы (1) в поперечном направлении и активаторы для сыпучего продукта, образующие выступы на наружной поверхности трубы (2) и расположенные на трубе совместно с указанными входными отверстиями (8). В каждом поперечном сечении вдоль действующей части трубы (2) расположены по меньшей мере два входных отверстия (8) и по меньшей мере два активатора. Кроме того, на наружной поверхности указанной трубы (2) имеются выступающие отдельные элементы для перемешивания сыпучего материала и/или выступающие элементы, которые расположены по меньшей мере частично на расстоянии от указанных входных отверстий (8) с возможностью проталкивания сыпучего материала к входным отверстиям. Заявленное изобретение обеспечивает повышение надежности работы трубы при перемещении сыпучего продукта. 4 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Питательная труба (варианты)

Комментарии