Способ получения крошкообразного каучука - SU1071313A1

Код документа: SU1071313A1

Описание

5

Реферат

СПОСОБ ПОЛУЧЕНИЯ КРОШКООБРАЗНОГО КАУЧУКА, включающий подачу каучука , механическое измельчение его путем подачи и снятия давления и введение антиагломераита .в процессе юмельчения, отличающийся тем, что, с целью увеличения плотности распределения частиц каучука по размерам и смещения гранулометрического состава крошки в область бо лее мелких частиц, в камеру реэтпосмесителя после антиагломеранта вводят воду в 5-50 мае. % ,иа каучук.

Формула

Ч

:о

д

Изобретение относится к способу получения

крошкообразного каучука путем механического измельчения.

Известны способы получения крошкообразного каучука путем удартого воздействия на каучук {.

Наиболее близким к предаагаемому является способ получения крошкообразного каучука

, включающий подачу каучзтса, механическое измельчение его путем подачи

и снятия давления и введение антиагломеранта в процессе измельчения 2.

Антиагломеранты загружаются в камеру резиносмесителя в конце измельчения или

подаются в крошку после ее получения.

Недостатком известных способов является

то, гго крошка имеет размеры частиц каучука в широких пределах от 1 до

80 мм. Такой рассеянный фракционный состав приводит к низким физико-механическнм

показателям самой крошки, а также отрицательно влияет на качество перемешивания

ее с другими 1шгредиентами, что, с свою очередь, приводит к неодаородйости

асбовулкаиизатов и низкой величине физико-механических показателей асбовуйканизатов

из смесей на ее основе.

Цель изобретения - увеличение плотности

распределения частиц каучука по размерам и смещения гранулометрического состава

крошки в область более мелких частиц.

Указанная цель достигается тем, что согласно

способу получения крошкообразного каучука, включающему подачу каучука, механическое

измельчение его подачи и снятия давления и введение aнтиaглoмepaнta

в процессе измельчения, в камеру резиносмесителя после аятиагломеранта вводят

воду в количестве 5-50 мае. % на

каучук.

,

Пример . Кипы каучука СКН-26 М шш СКДСР без предварительной резки за ружают

в резиносмеситель и дают давление 4- 6 кгс/см. Через 0,75 мин давление снимают

загружают антиагломерант и снова дают давле ние на 0,4 мшс. Затем давление снимают на

0,5 мин, загружают воду в количестве 5 мас. от массы каучука и дают давление на 1 мин

Затем полученную крошку выгружают. Общая продолжительность составляет 3 мин

15 с. В качестве антнагломеранта. используют асбест.

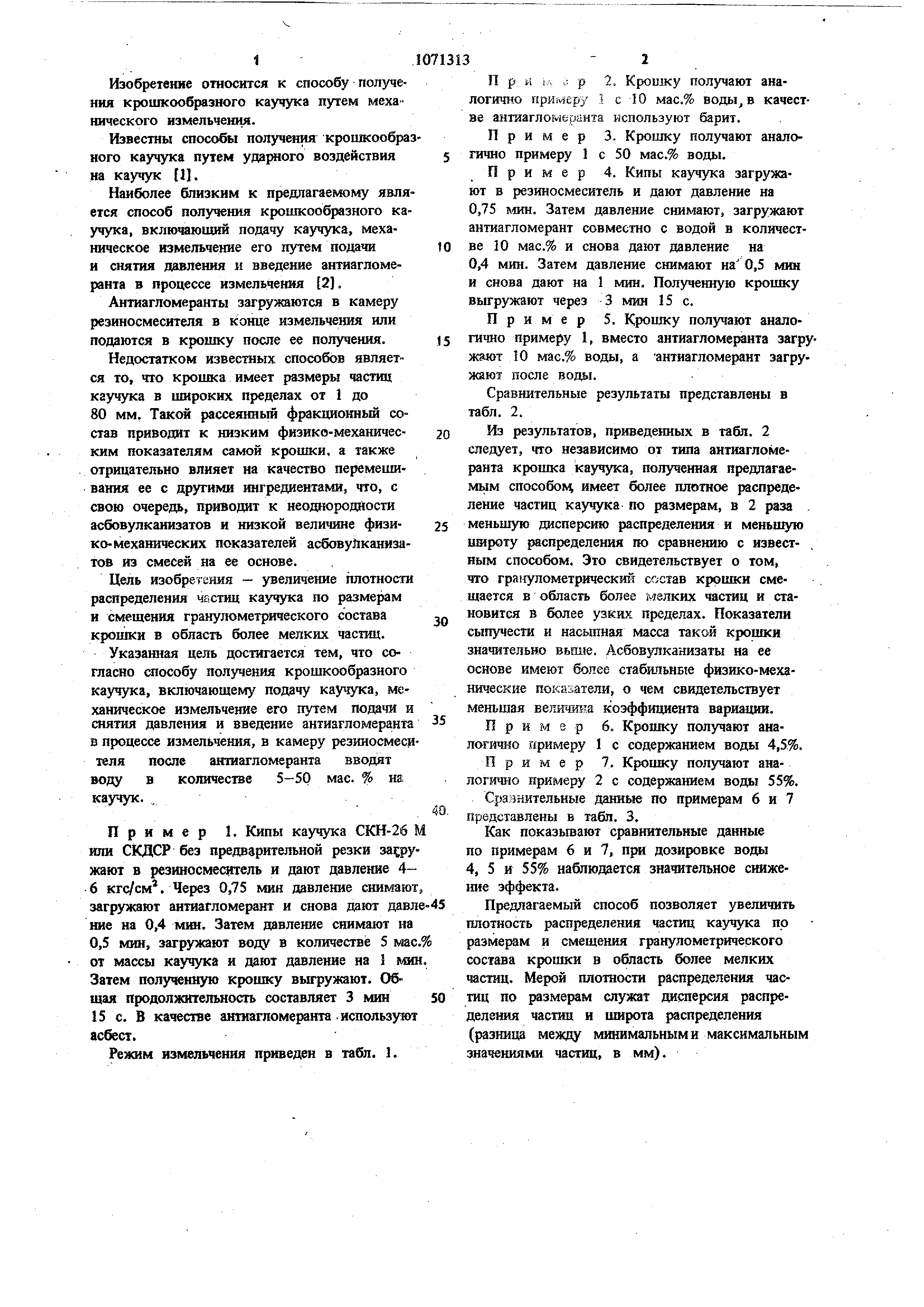

Режим измельчения приведен в табл. 1.

П р ri 1, ,.: р 2, Кроижу получают аналогично

примеру 1 с 10 мас.% воды, в качестве антиагломеранта используют барит.

Пример 3. Крошку получают аналогично примеру 1 с 50 мас.% воды.

Пример 4. Кипы каучука загружают в резиносмеситель и дают давление на

0,75 мин. Затем давление снимают, загружают антиагломерант совместно с водой в количестве

10 мас.% и снова дают давление на 0,4 мин. Затем давление снимают на 0,5 мин

и снова дают на 1 мин. Полученную крошку выгружают через 3 мин 15 с.

Пример 5. Крошку получают аналогично примеру 1, вместо антиагломеранта загржают

10 мас.% воды, а антиагломерант загружают после вода.

Сравнительные результаты представлены в табл. 2.

Из результатов, приведенных в табл. 2 следует, что независимо от типа аитиагломеранта

крошка каучука, полученная предлагаемым способов имеет более штатное распределение

частиц каучука по размерам, в 2 раза меньшую дисперсию распределения и меньшую

широту распределения по сравнению с известным способом. Это свидетельствует о том,

что гра 1улометрический состав крошки смещается в область более мелких частиц и становится

в более узких пределах. Показатели сыпучести и насьпшая масса такой крошки

значительно вьпие. Асбовулканизаты на ее основе имеют более стабильнБте физико-механические

показатели, о чем свидетельствует меньшая величетш козффициента вариации.

Пример 6, Крошку получают аналогично примеру 1 с содержанием воды 4,5%.

Пример 7. Кроцнсу получают аналогично примеру 2 с содержанием воды 55%.

Сразйительные данные по примерам 6 и 7 представлены в табл. 3.

Как показывают сравнительные данные

по примерам 6 и 7, njHi дозировке воды

4, 5 и 55% наблюдается значительное смижетк зффекта.

Предлагаемый способ позволяет увеличить плотность распределения частиц каучзка по

размерам и смещения гранулометрического состава крошки в область более мелких

частиц. Мерой плотности распределения частиц по размерам служат дисперсия распределения

частиц и широта распределения (разница между мшшмальными максимальным значениями частиц, в мм).

Дисперсия распреде141 ,0476,75 78 ления159

Широта распределения , мм 75 .75 45

Коэффициент сыпучести 0,2 0,2 0;24 ОД4 0,24

Угол естественного откоса, град 41-42 39 39 39 39

Насыпная масса, кг/м 250 225 290 275 297 Удельный объем,

м/кг.Ш- . 4 4,5 3,4 3,6 3,4 Физико-механические

Твердость по Бринел16-2219-20 18 19-20 лю,НВ10/5000/30 МПа 16-24

Таблица

Таблица

73 78,8 8249 132 135,4 206 159 45 45 70 70 75 75

0,240,24 0,24 0,2 0,20,180,18 39 3941-4244. 44 280 305 300 250 225216 212

3,6 3,3 3,3 4 4,54,6 4,8 азателя вулкамиэатов 8-1919-20 18-19 16-24

Покажгеяи

CoafvaataaaKftaftt

йу.МЬ. 20,4

Среднее кмщурщриое

откяооеюм3,09

КоэффП91ш M e «0BtS.t

Уденния ударная

работа. кДк/м 11,8

Среднее кмвфа шюое

огкяояаак1,75

Коэффициент мряашга 14,8

1071313

Продолжение la&i. 2

Предлагаемый способ сотяасно примерам

24,5 21 24,5 21 22,4 20 2Г 19,5

2,12 1,9 2,12 1,9 3 2,5 3 2,5

8,65 9,058,85 9,05 13,312,514,313,75

11Д

11 5 11

1,27 0,451,2 0,45 1,7 0,881,7 0,7 10,95 9 10,17 914,4 13,615,4514

Комментарии