Отклоняющее устройство для ленточного конвейера, содержащего бесконечную конвейерную ленту - RU2646966C2

Код документа: RU2646966C2

Чертежи

Описание

Изобретение относится к отклоняющему устройству для ленточного конвейера, содержащего бесконечную конвейерную ленту, для отклонения конвейерной ленты между первой секцией штрека и второй секцией штрека, проходящей перпендикулярно первой секции штрека, причем отклоняющее устройство содержит по меньшей мере одно первое поворотное устройство и второе поворотное устройство для конвейерной ленты.

Изобретение дополнительно относится к ленточной конвейерной системе, содержащей первый ленточный конвейер, который в свою очередь содержит бесконечную конвейерную ленту, и второй ленточный конвейер, причем первый ленточный конвейер содержит транспортную секцию в первой секции штрека, и второй ленточный конвейер расположен во второй секции штрека, проходящей перпендикулярно первой секции штрека, и у конца транспортной секции первого ленточного конвейера предусмотрена станция передачи материала для передачи материала на второй ленточный конвейер.

Как известно в камерно-столбовом способе, сначала вынимается основной штрек (“разработка”), ширина которого, по существу, соответствует ширине проходческого комбайна. После этого производится выемка наружу вбок от основного штрека для образования камер (“выемка обратным ходом”). На этапе выемки обратным ходом, поддерживание пустот не осуществляется посредством установки элементов. Вместо этого материал вынимается из камер, и в соответствующих местах остаются столбы скальной породы или угля для поддерживания кровли. Учитывая стоящие столбы, остающиеся в каждом случае, конвейерное средство, предусмотренное для отведения вынутого материала, должно преодолевать частые изменения направления и малые радиусы закругления. В выработке/штреке в точке, находящейся далее позади, возможно располагать обычное конвейерное средство, например, в форме неподвижных ленточных конвейеров, установленных последовательно. Для обеспечения транспортировки от действительной точки выемки и работы к неподвижному конвейерному средству даже с малыми закруглениями этого типа уже предложено использование так называемых “челночных” транспортных средств, которые транспортируют материал от проходческого комбайна к неподвижному конвейерному устройству, расположенному позади в выработке.

В качестве альтернативы “челночным” транспортным средствам также известен принцип направления конвейерной ленты прямо за вынимающим оборудованием, и непрерывное перемещение ее вперед совместно с разработкой. С этой целью конвейерное устройство в большинстве случаев образовано по меньшей мере из двух разных типов конвейерных элементов, а именно из множества неподвижных конвейерных элементов, которые могут быть соединены друг с другом для образования неподвижного конвейерного устройства, и множества подвижных конвейерных элементов. В этой ситуации подвижные конвейерные элементы могут тащиться сразу за вынимающим оборудованием и образовывать непрерывно растягиваемую передающую секцию. Зазор, который образуется между таскаемыми конвейерными элементами и неподвижными элементами, может быть перекрыт посредством введения дополнительных конвейерных элементов. Для исключения перерывов работы по выведению материала, известны конвейерные накопители ленты, которые хранят конвейерную ленту во многократно сложенном сжатом состоянии, и из которых может быть вытянута резервная длина конвейерной ленты.

По причине изменения направления конвейерного штрека бесконечная конвейерная лента, в частности, при камерно-столбовом способе должна быть отклонена между первой секцией штрека и второй секцией штрека, проходящей перпендикулярно первой секции штрека. Как показано, например, в DE 3347855 C2, отклонение может происходить без выброса материала. Тем не менее, как правило, между первой секцией штрека и второй секцией штрека, проходящей перпендикулярно первой секции штрека, происходит передача материала. В этой ситуации передача материала может происходить на угловой станции с встроенным отклонением ленты, как описано в US 3016127 или WO 93/06028, причем передача материала происходит на ту же конвейерную ленту. Также может происходить передача материала на отдельную конвейерную ленту, которая проходит в секции штрека, проходящей перпендикулярно. В этом случае отклоняющее устройство требуется только если, основной штрек расположен перпендикулярно относительно накопителя ленты непрерывно развивающегося ленточного конвейера, как часто бывает в камерно-столбовом способе.

Отклоняющие устройства содержат по меньшей мере одно первое поворотное устройство и второе поворотное устройство для конвейерной ленты. Первое и второе поворотные устройства содержат, на угловой станции (см., например, US 3016127), в каждом случае множество горизонтальных отклоняющих роликов для конвейерной ленты, причем в каждом случае по меньшей мере один отклоняющий ролик охватывает поворот направления перемещения ленты на угол в 45°.

Недостатком обычных отклоняющих устройств является то, что требуется точный и трудоемкий способ направления конвейерной ленты. К тому же, обычные отклоняющие устройства не являются гибкими в использовании, поскольку они в основном разрабатываются для заданного угла отклонения, равного, например, 90°. Небольшие отходы от заданного угла отклонения ведут к неточному направлению ленты и к риску частых прерываний работы.

Следовательно, задачей изобретения является разработка отклоняющего устройства, относящегося к типу, описанному во введении, с помощью которого отклонение конвейерной ленты может быть осуществлено с экономией пространства, и которое может быть использовано универсально, то есть может преодолевать разные углы отклонения без большой работы по преобразованию.

Для решения этой проблемы, согласно изобретению, отклоняющее устройство, относящееся к описанному выше типу, по существу, отличается тем, что первое и второе поворотные устройства расположены в области нижней ветви и содержат по меньшей мере один вертикальный отклоняющий ролик для конвейерной ленты, соответственно, для поворота конвейерной ленты из горизонтальной в вертикальную плоскость. Из-за того что конвейерная лента, в качестве отступления от обычных конструкций, не остается в горизонтальной плоскости и поворачивается в вертикальную плоскость, конвейерная лента может быть выставлена практически по желанию, так, что с одним отклоняющим устройством могут быть достигнуты углы отклонения, изменяющиеся в самых широких пределах. В этой ситуации изменяется только угол соприкосновения/охвата по меньшей мере одного вертикального отклоняющего ролика, но это не вредит устойчивому направлению ленты. Первое и второе поворотные устройства, согласно изобретению, расположены в области нижней ветви, то есть в той секции конвейерной ленты, которая не несет транспортируемого или сыпучего материала. Следовательно, нижняя ветвь представляет собой ту секцию конвейерной ленты, которая расположена после передачи материала.

Для поворота конвейерной ленты обратно в горизонтальное положение после поворота в вертикальную плоскость предпочтительно предусмотрены третье и четвертое поворотные устройства, которые соответственно содержат по меньшей мере один вертикальный отклоняющий ролик для конвейерной ленты, для поворота конвейерной ленты из вертикальной в горизонтальную плоскость. В этой ситуации первое и второе поворотные устройства предпочтительно расположены в первой секции штрека и третье и четвертое поворотные устройства предпочтительно расположены во второй секции штрека.

Следовательно, конвейерная лента предпочтительно поворачивается дважды в первой секции штрека и во второй секции штрека. Для обеспечения хорошего направления ленты в секциях, в которых конвейерная лента каждый раз поворачивается, устройство предпочтительно отличается тем, что первое, второе, третье, и/или четвертое поворотные устройства содержат горизонтальный направляющий ролик, причем между по меньшей мере одним вертикальным отклоняющим роликом и горизонтальным направляющим роликом каждого поворотного устройства расположена поворотная секция, в которой конвейерная лента поворачивается из горизонтальной плоскости в вертикальную плоскость.

Из-за того что конвейерная лента поворачивается в отклоняющем устройстве в вертикальную плоскость, транспортировка материала через отклоняющее устройство становится сложной. Соответственно, предпочтительно предусмотрена станция передачи материала для передачи материала из секции конвейерной ленты, вмещающей сыпучий материал и проходящей в первой секции штрека, на отдельное конвейерное устройство, расположенное во второй секции штрека. В этой ситуации перенос материала происходит перед прохождением конвейерной ленты через горизонтальный направляющий ролик первого поворотного устройства, для того чтобы исключать вращения или повороты ленты в области транспортировки материала.

Расположение, особенно экономящее пространство, образуется, если, согласно дополнительному предпочтительному варианту осуществления, первое и второе поворотные устройства расположены друг за другом при взгляде в направлении перемещения. В этом контексте “друг за другом” означает не то, что конвейерная лента проходит через первое и второе поворотные устройства одно за другим (что неизбежно так и происходит), а то, что определяется расположение двух поворотных устройств, которое не зависит от траектории ленты.

Наоборот, третье и четвертое поворотные устройства могут быть расположены друг над другом, что является особенным преимуществом, если накопитель ленты соединен с третьим и четвертым поворотными устройствами, чтобы вход в накопитель ленты и выход из него не были расположены со сдвигом.

Для обеспечения наиболее экономящего пространство расположения вертикальных отклоняющих роликов с расположением первого и второго поворотных устройств друг за другом по меньшей мере один вертикальный отклоняющий ролик первого поворотного устройства и по меньшей мере один вертикальный отклоняющий ролик второго поворотного устройства предпочтительно установлены с возможностью вращения в общей, предпочтительно подвижной, первой раме. Подвижность первой рамы в этой ситуации обеспечивает простую совместную регулировку вертикальных отклоняющих роликов первого и второго поворотных устройств. К тому же, первая рама обеспечивает гибко применяемый модуль, который способствует последующему переоснащению существующих конвейерных устройств. В этой ситуации модуль может быть легко расположен в существующем конвейерном штреке между двумя существующими блоками поддержки конвейерной ленты. Для достижения поддержки верхней ветви бесконечной конвейерной ленты, направляемой над первой рамой, в области вертикального отклоняющего ролика, первая рама предпочтительно несет устройство направления ленты, в частности, поддерживающий ролик для верхней ветви, проходящей в горизонтальной плоскости.

Для достижения модульного устройства также с третьим и четвертым поворотными устройствами в предпочтительном варианте осуществления по меньшей мере один вертикальный отклоняющий ролик третьего поворотного устройства и по меньшей мере один вертикальный отклоняющий ролик четвертого поворотного устройства установлены с возможностью вращения в общей второй раме. Упомянутые отклоняющие ролики второй рамы обеспечивают отклонение конвейерной ленты между первой секцией штрека и второй секцией штрека, проходящей перпендикулярно первой секции штрека. Если согласно дополнительному предпочтительному варианту осуществления вторая рама может быть необязательно прикреплена к правой или левой стороне устройства направления ленты первой секции штрека, возможно легко менять отклонение ленты налево и направо.

Для того чтобы лучше располагать первое и третье, а также второе и четвертое поворотные устройства на расстоянии друг от друга, между ними, предпочтительно в каждом случае, может быть предусмотрен промежуточный ролик. Преимущественно, первое поворотное устройство для этого содержит два вертикальных отклоняющих ролика для отклонения конвейерной ленты дважды на угол, по существу, равный 90°. Таким же образом второе поворотное устройство предпочтительно содержит два вертикальных отклоняющих ролика для отклонения конвейерной ленты дважды на угол, по существу, равный 90°.

Как уже упомянуто, отклоняющее устройство согласно изобретению может быть использовано различными способами в ленточной конвейерной системе, например в штреках, которые вынимаются посредством камерно-столбового способа, причем неподвижная ленточная конвейерная система расположена в основном штреке и в штреке, который вынимается согласно технологии выемки обратным ходом, расположена непрерывно перестраиваемая и расширяемая ленточная конвейерная система, накопитель ленты которой расположен вблизи от неподвижной ленточной конвейерной системы в основном штреке. В этом отношении ленточная конвейерная система выполнена согласно второму аспекту изобретения таким образом, что она содержит первый ленточный конвейер, содержащий бесконечную конвейерную ленту, и второй ленточный конвейер, причем первый ленточный конвейер содержит транспортную секцию в первой секции штрека, и второй ленточный конвейер расположен во второй секции штрека, проходящей перпендикулярно первой секции штрека, и у конца транспортной секции первого ленточного конвейера предусмотрена станция передачи материала для передачи материала на второй ленточный конвейер, причем первый ленточный конвейер содержит описанное выше отклоняющее устройство, которое соединяет транспортную секцию, расположенную в первой секции штрека, с накопителем ленты, расположенным во второй секции штрека.

Изобретение описано далее более подробно на основании иллюстративных вариантов осуществления, схематично представленных на чертежах, где:

на Фиг. 1 показана секция ленточной конвейерной системы, вместе с отклоняющим устройством согласно изобретению,

на Фиг. 2 показано представление траектории конвейерной ленты в отклоняющем устройстве с Фиг. 1,

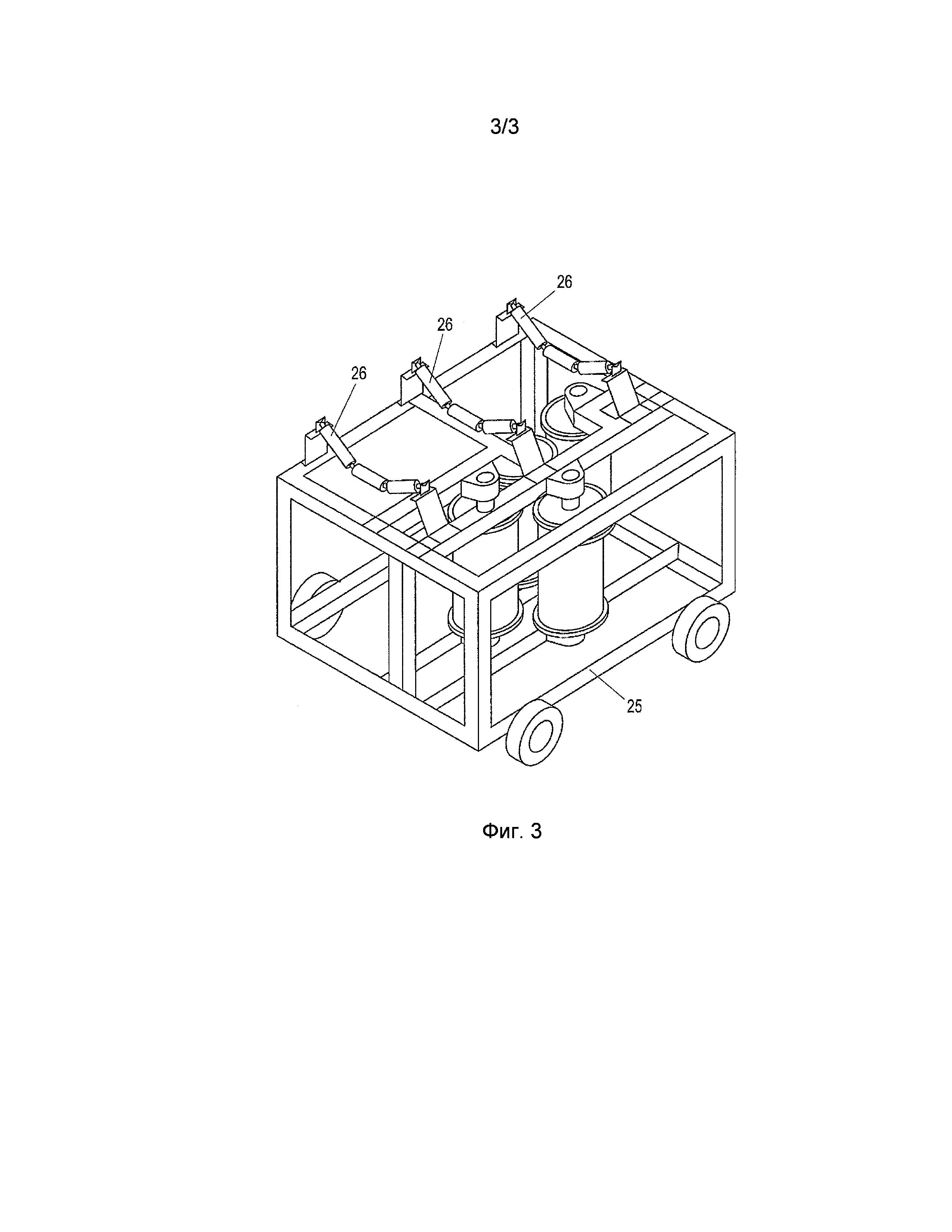

на Фиг. 3 показана рама с отклоняющими роликами, используемая в отклоняющем устройстве согласно Фиг. 1.

На Фиг. 1 показан основной штрек пласта, вынимаемый согласно камерно-столбовому способу, обозначенный ссылочной позицией 1. Боковой штрек 2, который вынимается согласно выемке обратным ходом, ведет от основного штрека 1 в сторону под углом приблизительно 90°. В основном штреке 1 проходит неподвижное штрековое конвейерное средство, выполненное в форме ленточного конвейера 3. В боковом штреке 2 проходит конвейерное устройство, также выполненное в форме ленточного конвейера 4, посредством которого вынутый материал транспортируется в направлении стрелки 5 в направлении к неподвижному ленточному конвейеру 3. Для передачи материала с ленточного конвейера 4 на ленточный конвейер 3 предусмотрена станция 6 передачи материала.

В настоящем примере ленточный конвейер 4 выполнен как непрерывно перестраиваемое штрековое конвейерное средство, которое может постоянно развиваться или продляться в соответствии с прогрессом выемки оборудования для выемки, которое не показано. Для обеспечения продления штрекового конвейера ленточный конвейер 4 предусмотрен с накопителем 7 конвейерной ленты, расположенным по соображениям доступного пространства в основном штреке 1. Для отклонения конвейерной ленты ленточного конвейера 4, проходящего в боковом штреке 2, в накопитель 7 ленты, расположенный в основном штреке 1, предусмотрено отклоняющее устройство, посредством которого бесконечная конвейерная лента ленточного конвейера 4 может быть отклонена, по существу, на 90°. Отклоняющее устройство содержит множество отклоняющих роликов, посредством которых бесконечная конвейерная лента, как видно более подробно на Фиг. 2, несколько раз отклоняется и поворачивается или скручивается от горизонтальной плоскости в вертикальную плоскость и опять в горизонтальную плоскость.

Ленточный конвейер 4 содержит секцию, расположенную в боковом штреке 2, в которой конвейерная лента принимает сыпучий материал и перемещает его в направлении стрелки 8. Конвейерная лента 9 отклоняется в области станции 6 передачи посредством горизонтального отклоняющего ролика 10 на 180°. После дополнительного отклонения посредством горизонтального отклоняющего ролика 11 конвейерная лента 9 достигает первого поворотного устройства, которое образовано из горизонтального отклоняющего ролика 12 и вертикального отклоняющего ролика 13. Между горизонтальным отклоняющим роликом 12 и вертикальным отклоняющим роликом 13 образована поворотная секция, в которой конвейерная лента 9 поворачивается или скручивается на 90° из горизонтальной плоскости в вертикальную плоскость. Дальнейшая транспортировка конвейерной ленты происходит в горизонтальном выравнивании конвейерной ленты 9 вокруг дополнительного вертикального отклоняющего ролика 14, у которого конвейерная лента приводится обратно к направлению к основному штреку 1 посредством дополнительного отклонения на 90°. В этой точке конвейерная лента 9 достигает третьего поворотного устройства, которое содержит вертикальный отклоняющий ролик 15 и горизонтальный направляющий ролик 16. Между вертикальным отклоняющим роликом 15 и горизонтальным направляющим роликом 16 в свою очередь расположена поворотная секция, в которой конвейерная лента 9 поворачивается обратно из вертикальной плоскости в горизонтальную плоскость. В это же время посредством вертикального отклоняющего ролика 15 происходит отклонение конвейерной ленты 9 от бокового штрека 2 в основной штрек 1. После горизонтального направляющего ролика 16 конвейерная лента 9 направляется в накопитель 7 ленты, который не показан на Фиг. 2 для простоты понимания. Конвейерная лента 9 покидает накопитель 7 ленты и сначала направляется через горизонтальный направляющий ролик 18. Затем конвейерная лента 9 достигает четвертого поворотного устройства, которое содержит горизонтальный направляющий ролик 18 и вертикальный отклоняющий ролик 19, между которыми расположена поворотная секция, в которой конвейерная лента 9 поворачивается или скручивается из горизонтальной плоскости в вертикальную плоскость. Вертикальный отклоняющий ролик 19 предназначен для отклонения горизонтальной конвейерной ленты 9 на 90°, в результате чего она отклоняется из основного штрека 1 обратно в боковой штрек 2. Посредством дополнительного вертикального отклоняющего ролика 20 конвейерная лента 9 направляется обратно в выравнивание с транспортным участком основного штрека 1. Таким образом, конвейерная лента 9 достигает второго поворотного устройства, которое образовано из вертикального отклоняющего ролика 21 и горизонтального направляющего ролика 22, между которыми, в свою очередь, расположена поворотная секция, в которой конвейерная лента 9 поворачивается обратно из вертикальной плоскости в горизонтальную плоскость. После направляющего ролика 22 конвейерная лента 9 перемещается далее в направлении стрелки 23 и, как можно видеть на Фиг. 1, расположена под секцией, вмещающей сыпучий материал конвейерной ленты 9, и параллельно ей.

Вертикальные отклоняющие ролики 15 и 19 третьего и четвертого поворотных устройств, как можно видеть на Фиг. 1, установлены с возможностью вращения в раме 24, причем рама 24, как показано на Фиг. 1, может быть расположена либо на правой стороне ленточного конвейера 4, либо, как показано ссылочной позицией 24’, может быть расположена на левой стороне. Расположение на левой стороне (24’) необходимо, если накопитель 7 ленты расположен в основном штреке 1 на другой стороне ленточного конвейера 4.

Вертикальные отклоняющие ролики 13, 14, 20 и 21 первого и второго поворотных устройств, как можно видеть, в частности, на Фиг. 3, расположены с возможностью вращения на общей подвижной раме 25, причем рама содержит множество поддерживающих роликов 26 для конвейерной ленты 9, перемещающейся в направлении стрелки 8.

Реферат

Отклоняющее устройство для ленточного конвейера, содержащего бесконечную конвейерную ленту, предназначено для отклонения конвейерной ленты между первой секцией штрека и второй секцией штрека, проходящей перпендикулярно первой секции штрека. Отклоняющее устройство содержит первое и второе поворотные устройства для конвейерной ленты. Первое и второе поворотные устройства расположены в области нижней ветви конвейерной ленты, и при этом каждое включает в себя вертикальный отклоняющий ролик (13, 21) для конвейерной ленты, предназначенный для поворота конвейерной ленты (9) из горизонтальной плоскости в вертикальную плоскость или из вертикальной плоскости в горизонтальную плоскость. Отклоняющее устройство также содержит станцию (6) передачи материала для передачи материала из секции конвейерной ленты (9), вмещающей сыпучий материал и проходящей в первой секции (2) штрека, на отдельное конвейерное устройство (3), расположенное во второй секции (1) штрека. Решается задача экономии пространства, используемого для отклонения ленты. 2 н. и 12 з.п. ф-лы, 3 ил.

Комментарии