Секция желоба для транспортера - RU2286300C2

Код документа: RU2286300C2

Чертежи

Описание

Изобретение относится к секции желоба для подземных забойных и штрековых транспортеров, содержащей состоящие из литых деталей асимметричные, соединенные между собой на промежуточном фланце приваренным листом боковины, которые, выступая наружу от промежуточного фланца, включают в себя верхний прилитый фланцевый выступ и нижнюю прилитую фланцевую полку, а также, выступая внутрь, прилитый подошвенный фланец, который сбоку частично ограничивает нижнюю ветвь для ведения скребков скребковой цепи и к которому приварен замыкающий нижнюю ветвь вниз лист днища.

В подземных добычных установках, например подземных горных предприятиях, используются цепные скребковые транспортеры большой общей длины, составленные из отдельных, соединенных между собой на концах прочно на растяжение секций. Соединение соседних и примыкающих друг к другу секций желобов происходит, например, посредством воротковых карманов и воротков, которые обеспечивают определенную угловую подвижность в горизонтальном и вертикальном направлениях соседних секций, так что цепной скребковый транспортер может компенсировать неровности грунта лежачего бока и может перемещаться с продвижением фронта очистных работ. Поскольку секции желобов используются для забойных транспортеров, они со стороны закладки и/или со стороны груди очистного забоя снабжены присоединяемыми деталями для ведения, например, добычного струга или комбайна с барабанным исполнительным органом и содержат присоединительные консоли для опертого на забойную крепь шагающего бруса. За счет повышения производительности добычи добычных машин и увеличения длин забоев, в среднем, до 450 м возрастает также создаваемая транспортерами производительность, причем современные забойные и штрековые транспортеры должны иметь пропускную способность, по меньшей мере, 2000 т/ч (тонн/час), а высокопроизводительные транспортеры также 5000 т/ч. С повышением пропускной способности неизбежно возрастает износ отдельных секций желобов, и на рынке существует потребность в транспортных желобах с высокой пропускной способностью и длительным сроком службы при как можно более низких производственных издержках и низком общем весе отдельных секций.

Современные подземные забойные и штрековые транспортеры могут быть разделены по устройству секций желобов на три группы. Первая группа включает в себя транспортеры с полностью закрытыми секциями. Преимущество подобных литых конструкций состоит в их высокой воспроизводимости, высокой нагружаемости за счет однородного устройства и низкой подверженности монтажным ошибкам. Недостатком являются большие затраты на материалы, малая пригодность к расчету отдельных зон для более высоких нагрузок или более длительного срока службы, а также отсутствие возможности замены быстроизнашивающихся деталей.

Вторая группа секций желобов состоит полностью или приблизительно полностью из сварной конструкции, причем, по меньшей мере, более сильно нагруженные детали, такие как транспортное днище и/или боковые профили, состоят из катаных профилей и имеют за счет этого заметно более длительный срок службы и меньшую подверженность износу (DE 2918007 А1, DE-PS 974612, DE 3933884 C2 или DE 4006182 C2). Важное преимущество сварных секций состоит в том, что за счет выбора разных материалов и способов изготовления соответствующих частей сварной конструкции может быть достигнут длительный срок службы секций. Погрешности в пределах соблюдения размеров отдельных частей сварной конструкции могут быть компенсированы в процессе монтажа, например при выполнении сварных соединений. Существенными недостатками до сих пор считаются высокие производственные издержки, объясняемые в том числе множеством выполняемых с большими затратами на персонал монтажных операций и сварных соединений, опасность дефектов и трещинообразования в сварных соединениях и высокие затраты на необходимые для прокатки профильных деталей инструменты. Секции второй группы в равной мере могут закрепиться на рынке, поскольку за счет замены изношенных деталей по сравнительно оптимальным ценам может быть восстановлена полная функциональная способность транспортера. У транспортных желобов второй группы в качестве заменяемой детали рассматривается, в частности, также верхняя ветвь, которая может быть выполнена в виде сменного или изнашивающегося лотка.

Третью группу образуют так называемые гибридные секции желобов, которые, с одной стороны, состоят из литых деталей, а, с другой стороны, из катаных деталей. Подобная гибридная секция раскрыта, например, в ЕР 525926 В1. Гибридные секции обходятся небольшим числом сварных швов, поскольку, например, вся конструкция боковины, при необходимости включая боковой профиль для ведения скребков на ветвях и воротковый карман как часть соединительных средств, может быть выполнена за одно целое, тогда как транспортное днище приваривают к литым боковинам в качестве одной из подвергаемых основным нагрузкам деталей. Далее у гибридных секций известно расположение соединительных средств и других присоединяемых деталей для передвижки транспортера или для ведения добычной машины между выдающимися наружу фланцами боковины и впоследствии приваривание там (DE 3905324 А1).

Задачей изобретения является создание секции, которая за счет своего конструктивного выполнения могла быть изготовлена экономично, с меньшим общим весом и с меньшим числом монтажных операций, чем секция описанного вначале типа, и которая имела бы длительный срок службы.

Эта задача решается посредством признаков изобретения, приведенных в п.1 формулы. Предпочтительные выполнения приведены в зависимых пунктах.

У секции желоба, согласно изобретению, образующие боковины литые детали имеют на внутренней стенке промежуточного фланца, по существу, на половине высоты между фланцевой полкой и фланцевым выступом, по меньшей мере, одну ступеньку для поддержания и приваривания образующего промежуточный лист листа, под которой промежуточная полка и подошвенный фланец образуют профильное усиление, над которой промежуточная полка ограничивает сбоку приемное пространство для размещения верхней ветви, содержащей катаные, сваренные с транспортирующим днищем боковые профили. Согласно изобретению, боковины образованы литыми деталями, так что они более экономичны в изготовлении, чем, например, специальные катаные профили. Форма профиля боковин с фланцевой полкой и фланцевым выступом на наружной стенке, а также ступенька на внутренней стенке обеспечивают то, что функциональные и присоединяемые детали могут быть присоединены и размещены, по меньшей мере, частично с геометрическим замыканием. Это упрощает необходимые монтажные операции и облегчает выполнение сварных швов. Более нагруженные части верхней ветви могут состоять из катаных деталей и иметь, следовательно, более длительный срок службы. Соединение боковин происходит приблизительно посередине между нижней и верхней ветвями, однако посредством дополнительного, не образующего транспортное днище промежуточного листа эта зона также усилена за счет усиления профиля литых деталей. Менее нагруженная нижняя ветвь или ее боковые ограничения интегрированы непосредственно в отлитые боковины. Секция желоба состоит из малого числа деталей и может быть собрана с помощью автоматически осуществляемых монтажных и сварочных операций.

Промежуточная полка может иметь на внутренней стенке вторую ступеньку для поддержания транспортного днища, которая выполнена над первой ступенькой, служащей для поддержания промежуточного листа. За счет этой меры транспортное днище и все усилия в вертикальном направлении поддерживаются не промежуточным листом, а ступеньками внутри отлитых боковин. Промежуточная полка имеет один отрезок над ступенькой/ступеньками и один отрезок под ступенькой/ступеньками, причем толщина стенки верхнего отрезка полки может быть более чем на 30%, предпочтительно более чем на 50% меньше толщины стенки нижнего отрезка полки в зоне профильного усиления, с тем, чтобы поддерживать низким общий вес рештака и согласовывать конструкцию литых деталей с ожидаемыми нагрузками.

Согласно наиболее предпочтительной форме выполнения, верхняя ветвь образована сменным лотком, боковые профили и/или транспортное днище которого снабжены по толщине своей стенки преимущественно износостойким слоем и состоят из катаных профилей или катаных деталей. Боковые профили выполнены предпочтительно L- или Т-образными и имеют соответствующую форме профиля скребков внутреннюю сторону. У варианта выполнения сменного лотка транспортное днище может выдаваться вбок за вертикальные полки боковых профилей сменного лотка или его внутренние стороны и в состоянии монтажа опираться непосредственно на вторую ступеньку. В качестве альтернативы транспортное днище может быть вварено между вертикальными полками боковых профилей сменного лотка, а сменный лоток опирается тогда преимущественно подошвой вертикальной полки боковых профилей непосредственно на промежуточный лист. Для монтажа сменного лотка особенно предпочтительно, если на внутренней стенке верхнего отрезка полки на высоте фланцевого выступа выполнен прилитый носик, который в состоянии монтажа образует единственную опорную поверхность и боковую фиксацию для сменного лотка.

Особенно предпочтительно, если фланцевая полка выступает наружу за фланцевый выступ и образует опору на лежачий бок и/или если нижняя промежуточная полка снабжена на наружной стенке под ступенькой/ступеньками скосом предпочтительно примерно в 60°, а скос нижний отрезок полки и закрывающая стенка фланцевой полки образуют и ограничивают выемку для поддержания и размещения с геометрическим замыканием соответствующих выступов на соединительных средствах секции и/или на присоединительной консоли для шагающего бруса. Размещение с геометрическим замыканием и пригонка соединительных средств секции и присоединительных консолей имеют не только технологические преимущества, но и после их монтажа и приваривания образованные литыми деталями боковины дополнительно поддерживаются и усиливаются между фланцевым выступом и фланцевой полкой, а также под ступенькой/ступеньками, так что боковины могут воспринимать, при необходимости, также максимальные усилия и нагрузки, оказываемые проходящей по секции желоба добычной машиной.

Для уменьшения общего веса секции желоба в наружной стенке нижнего отрезка полки, нижней стороне фланцевой полки и/или нижней стенке подошвенного фланца, а также в других подходящих местах могут быть предусмотрены уменьшающие вес выемки, усиленные преимущественно прилитыми ребрами. У одной возможной формы выполнения секции желоба для забойного транспортера она может содержать выполненные отличными друг от друга боковины, причем к одной боковине, расположенной у забойного транспортера со стороны закладки, прилита присоединительная консоль для шагающего бруса, и/или к другой боковине, расположенной у забойного транспортера со стороны груди очистного забоя, прилито, по меньшей мере, два опорных ребра. К боковине со стороны закладки могут быть прилиты также проходящие вертикально опорные ребра для поддержания машинного пути со стороны закладки, углового листа и т.п. Также здесь благоприятно, если прилитые или приваренные присоединительные консоли и/или прилитые опорные ребра придают жесткость фланцевому выступу относительно фланцевой полки сбоку промежуточного фланца и параллельно ему. Обе боковины могут быть выполнены также идентичными друг другу и сварены между собой зеркально перевернуто по отношению друг к другу посредством промежуточного листа.

У одной формы выполнения состоящих из литых деталей боковин под подошвенным фланцем может быть прилита продольная выемка, к которой, охватывая снизу подошвенный фланец, приваривают лист днища. В качестве альтернативы подошвенный фланец может иметь соответственно вертикальную, доходящую приблизительно до лежачего бока торцевую поверхность, причем между торцевыми поверхностями подошвенных фланцев обеих боковин приварен лист днища. При этом соответственно предпочтительно, если нижний отрезок промежуточной полки на внутренней стенке, исходя от профильного усиления, переходит через дугообразный контур профиля в подошвенный фланец, непосредственно образуя боковое ограничение для нижней ветви.

В предпочтительном выполнении секции желоба, согласно изобретению, две расположенные параллельно друг другу и оставляющие свободным между собой отверстие листовые полосы образуют промежуточный лист, и их приваривают, при необходимости, на нижней ступеньке к промежуточной полке. Отверстие между обеими листовыми полосами уменьшает общий вес секции и обеспечивает в то же время то, что после демонтажа сменного лотка или сменного лотка, выполненного в качестве инспекционного лотка, имеется инспекционное отверстие для нижней ветви. У формы выполнения со сменным лотком, в основном, с Т-образными боковыми профилями последние содержат горизонтальное ребро, которое может быть сварено с фланцевым выступом боковины преимущественно единственным сплошным продольным сварным швом в качестве средства фиксации сменного лотка. У выполнения сменного лотка с L-образными боковыми профилями с вертикальной и горизонтальной полками сменный лоток в состоянии монтажа может быть сварен в зазоре между боковым профилем и боковиной преимущественно единственным сплошным продольным сварным швом в качестве средства фиксации сменного лотка, причем далее горизонтальные полки могут преимущественно заканчиваться заподлицо с соответствующими фланцевыми выступами боковин с тем, чтобы получить, например, машинный путь большой площади. За счет прочной сварки сменного лотка с боковиной устраняются все недостатки, присущие разъемным крепежным средствам для сменных лотков. Для демонтажа сменного лотка продольный сварной шов может быть затем механическим путем разрезан, например выфрезерован. За счет постоянной по длине секций желоба конструкции как боковин, так и боковых профилей сменных лотков возможны не только автоматическая механическая сварка и изготовление отдельных секций, но и разрезание сварных швов для замены сменного лотка может происходить механическим путем.

Образующие промежуточный лист листовые полосы и/или транспортное днище могут быть снабжены на концах изготовленными газовой резкой дугообразными краями, причем выпуклый профиль одного края выполнен в соответствии с выпуклым профилем другого края. В предпочтительном выполнении сменного лотка в качестве инспекционного лотка он состоит из трех выполненных идентичными друг другу отрезков с одним отрезком транспортного днища и двумя, в основном, L- или Т-образными отрезками боковых профилей с вертикальной и горизонтальной полками, причем преимущественно у обоих внешних отрезков лотка горизонтальные полки сварены с внутренними стенками боковин или расположенных там носиков, или наружные торцевые кромки выступающего наружу горизонтального ребра сварены с верхней стороной фланцевых выступов продольными сварными швами, а средний отрезок лотка разъемными крепежными средствами фиксирован на обоих других отрезках лотка и/или на образующих боковины литых деталях. Предпочтительно отрезки транспортного днища всех отрезков лотка снабжены со стороны концов лотка изготовленными преимущественно газовой резкой выпуклыми краями, причем выпуклый профиль одного края выполнен в соответствии с выпуклым профилем другого края.

Целесообразно, чтобы одна из листовых полос на конце секции выступала на конце за оба катаных профиля, а другая листовая полоса была расположена со смещением назад относительно конца секции. Благодаря этим мерам возникает нахлест на стыке секций желоба, так что мелкий материал не может падать с верхней ветви на нижнюю. Для сварной конструкции секции ее соединительные средства включают в себя преимущественно кованые и приваренные к литым боковинам воротковые карманы, в которые вкладывают головки воротков. Приваривание воротковых карманов к боковинам происходит преимущественно таким образом, что воротковые карманы на одном конце секции желоба выступает за боковины и расположены на другом конце секции со смещением назад, так что за счет нахлеста воротковых карманов на стыке двух соседних секций предотвращаются усталостный износ или выкрашивания на торцевых концах, состоящих из литых деталей боковин и/или транспортного днища. В качестве альтернативы служащие соединительными средствами секции воротковые карманы или фиксирующие детали для головок соединительных воротков секции желоба могут быть прилиты за одно целое к состоящим из литых деталей боковинам. Далее в качестве альтернативы у расположенной со стороны груди очистного забоя боковины забойного транспортера верхний фланцевый выступ может быть выполнен исключительно в зоне приваренных или прилитых воротковых карманов или прилитой фиксирующей детали. По меньшей мере, этой боковине может быть придана жесткость или она может быть усилена тогда прилитыми к наружной стенке ребрами и т.п., причем ребро может быть снабжено выемкой, в которую может входить подъемное средство для подъема секции.

Другие преимущества и выполнения секции желоба, согласно изобретению, приведены в последующем описании нескольких примеров выполнения, схематично изображенных на чертеже, на котором представляют:

- фиг.1: в перспективе секция желоба, согласно изобретению, в первом примере выполнения;

- фиг.2: вертикальный разрез секции в первой форме выполнения по фиг.1;

- фиг.3: вертикальный разрез секции желоба во втором примере выполнения;

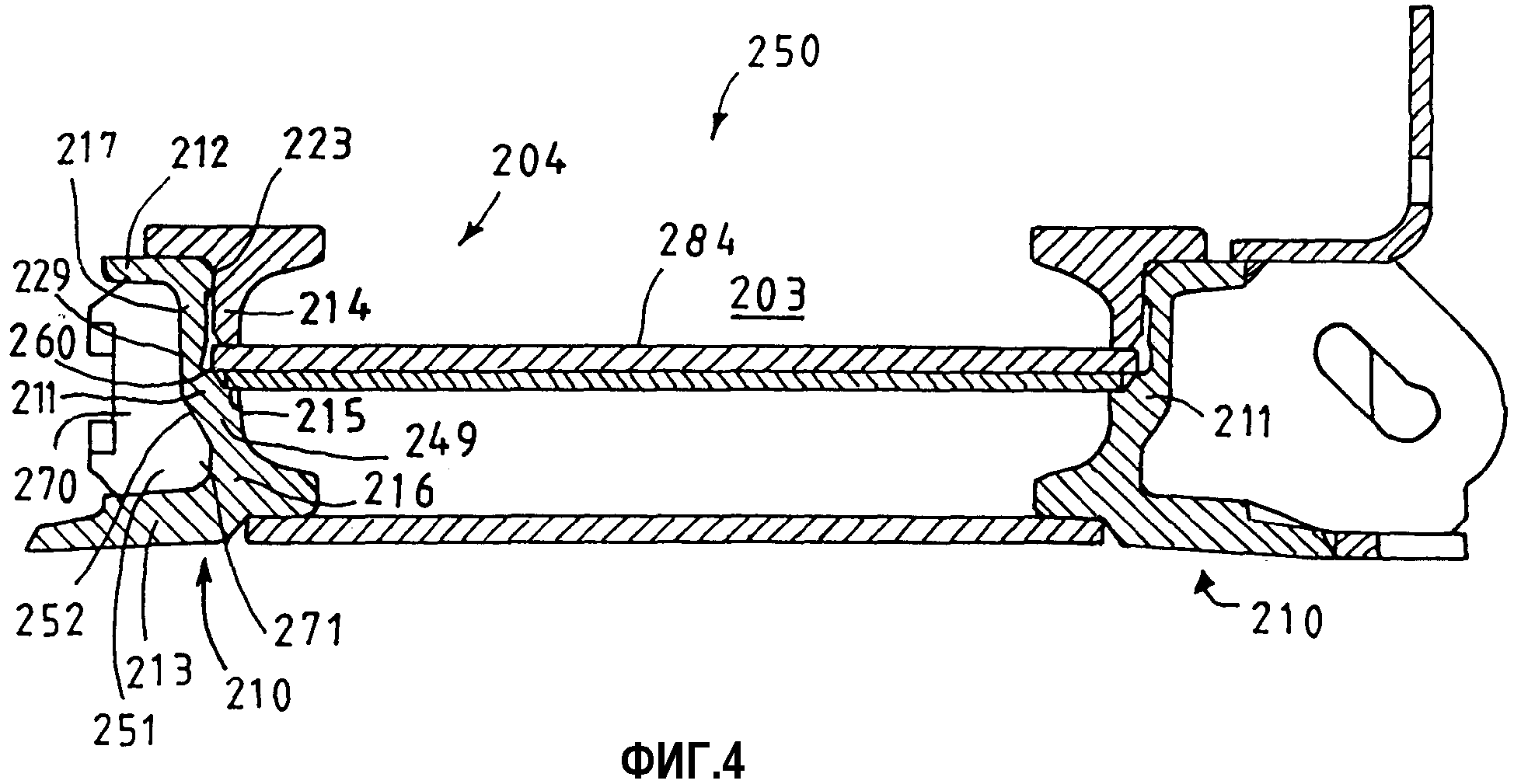

- фиг.4: вертикальный разрез секции в третьем примере выполнения;

- фиг.5: в перспективе инспекционный лоток, образованный тремя идентичными отрезками;

- фиг.6: вид сверху на инспекционный лоток.

Обозначенная на фиг.1 и 2 поз.50 секция желоба в первом примере выполнения изображена в форме выполнения для подземного забойного транспортера и включает в себя непосредственно ограничивающую нижнюю ветвь 2 рамную конструкцию 1 и образующий верхнюю ветвь 3, выполненный сменным и опирающийся на рамную конструкцию 1 сменный или изнашивающийся лоток 4. Изображенный в смонтированном состоянии сменный лоток 4 установлен с возможностью приподнимания от рамной конструкции 1. Рамная конструкция 1 секции 50 желоба содержит в качестве основных деталей две выполненные по-разному, сами по себе асимметричные и состоящие из литых деталей боковины 10, 30, из которых боковина 10 расположена у забойного транспортера со стороны груди очистного забоя, а боковина 30 - со стороны закладки. Каждая из боковин 10, 30 имеет промежуточный фланец 11, 31, верхний, направленный наружу и прилитый к промежуточному фланцу 11, 31 фланцевый выступ 12, 32 и нижнюю, выступающую наружу, прилитую фланцевую полку 13, 33. Выполненные здесь по-разному боковины 10, 30, будучи направлены наружу своими фланцевыми выступами 12, 32 и фланцевыми полками 13, 33, прочно соединены между собой двумя схематично изображенными на фиг.1 листовыми полосами 5А, 5В, которые приварены к внутренней стенке 14, 44 промежуточного фланца 11, 31 приблизительно на половине высоты, причем листовые полосы 5А, 5В расположены на расстоянии друг от друга и образуют внутри секции 50 желоба отверстие 6, которое при снятом сменном лотке 4 может служить инспекционным отверстием для движущейся в нижней ветви 2, оснащенной скребками скребковой цепи (не показана). Листовые полосы 5А, 5В, образующие промежуточный лист для придания жесткости рамной конструкции 1, прилегают к ступеньке 15, 35, прилитой на половине высоты к внутренней стенке 14, 44 промежуточного фланца 11, 31 боковин 10, 30. Под ступенькой 15, 35 отрезок 16, 36 полки образует за счет большей толщины стенки массивное профильное усиление 49 боковины 10, 30 с тем, чтобы с необходимой надежностью поддерживать листовые полосы 5А, 5В и опирающийся на них сменный лоток 4. Отрезок 17, 37 промежуточного фланца 11, 31 по толщине стенки выполнен соответственно ниже, в частности примерно на 50% тоньше, чем нижний отрезок 16, 36. Верхние отрезки 17, 37 ограничивают с боков приемное пространство для сменного лотка 4. Для уменьшения общего веса состоящих из литых деталей боковин 10, 30 на нижнем отрезке 16, 36 могут быть выполнены, в том числе выемки 18, 38, которые усилены или которым придана жесткость в вертикальном направлении ребрами 19, 39.

К обоим отрезкам 16, 36 прилито по одному выступающему вниз подошвенному фланцу 20, 40, который заканчивается вертикально проходящей торцевой поверхностью 21, 41, между которыми приварен лист 7 днища в качестве нижнего замыкания нижней ветви 2. Нижние стороны подошвенного фланца 20, 40 обеих боковин 10, 30 снабжены дополнительными, уменьшающими вес и усиленными ребрами выемками, как это обозначено в качестве примера на фиг.2 поз.22, 42. Направленные внутрь и наклонно вверх внутренние стороны 28, 48 подошвенного фланца 20, 40 или нижнего отрезка 16, 36 боковин 10, 30 выполнены с соответствующим форме профиля концов скребков контуром, так что скребки в нижней ветви 2 направляются непосредственно по внутренним сторонам 28, 48 нижних профильных полок 16, 36 и подошвенных полок 20, 40. Оба верхних отрезка 17, 37 промежуточного фланца 11, 31 имеют приблизительно на высоте фланцевого выступа 12, 32 проходящий по всей длине секции желоба прилитый или схематично обозначенный носик 23, 43, которые образуют единственную боковую фиксацию для Т-образных, в основном, в сечении и состоящих из катаных профилей боковых профилей 80 сменного лотка 4.

Боковина 10 со стороны груди очистного забоя имеет в отличие от боковины 30 со стороны закладки два прилитых к нижней фланцевой полке 30 и верхнему, сравнительно короткому фланцевому выступу 12 опорных ребра 24, расширяющихся наклонно вниз и наружу и охватываемые снизу продолжением 25 фланцевой полки, которое немного выступает наружу за фланцевый выступ 12. Его нижняя сторона может быть снабжена дополнительными, уменьшающими вес и усиленными ребрами выемками 26, слегка отогнутыми вниз к листу 7 днища или к горизонтали, и при эксплуатации забойного транспортера прилегает в качестве опоры к лежачему боку. У боковины 30, напротив, соответствующие опорные ребра не прилиты, а уголок 90, на котором может быть закреплен, например, приводной шток комбайна с барабанным исполнительным органом оперт в вертикальном направлении посредством нескольких прилитых к боковине 30, вертикально возвышающихся опорных листов 91. Верхний фланцевый выступ 32 боковины 30 содержит прилитую и образующую его внешний конец массивную и соответствующую по высоте толщине горизонтальных полок 81 боковых профилей 80 планку 44, которая внутрь вместе с верхней стороной фланцевого выступа 32 образует ступенчатый уступ, на который горизонтальная полка 81 бокового профиля 80 опирается выдающимся наружу за вертикальную полку 82 горизонтальным ребром 83. Направленная внутрь к верхней ветви 3 поверхность планки 44 снабжена фаской 44А, с тем, чтобы соединить сменный лоток 4 и боковину 30 сплошным продольным сварным швом, схематично обозначенным на фиг.2 поз.46, в качестве средства фиксации сменного лотка 4. Аналогичным образом горизонтальное ребро 83 бокового профиля 80 со стороны груди очистного забоя также соединено сварным швом 26 с верхней стороной полочного выступа 12 боковины 10.

Продолжение 45 фланцевой полки 33 боковин 30 со стороны закладки проходит более плоско, чем продолжение 25 фланцевой полки противоположной боковины 10, короче, чем оно, и за счет своей меньшей высоты выполнено без выемок. Между фланцевой полкой 33 и фланцевым выступом 32 боковины 30 может быть, однако, либо прилита, либо приварена присоединительная консоль 92, на которой может быть размещен шагающий брус для передвижки забойного транспортера.

Промежуточный фланец 11, 31 образует вместе с фланцевыми полками 13, 33 и фланцевыми выступами 12, 32 на наружной стороне приблизительно U-образный профильный карман для размещения с геометрическим замыканием четырех воротковых карманов 70 в качестве соединительных средств секции желоба, которые могут быть помещены и вварены между нижней стороной фланцевых выступов 12, 32, вертикально ориентированной по всей их высоте наружной стенкой 29 промежуточного фланца 11, 31 и верхней стороной фланцевых полок 13, 33; U-образные профильные карманы обеих боковин 10, 30 имеют одинаковые размеры. Кованые воротковые карманы 70 расположены в секции 50 желоба таким образом, что на одном конце секции, на фиг.1 на переднем, оба воротковых кармана 70 выступают наружу за конец секции, в частности наружу за прилитые боковины 10, 30, тогда как они на другом, на фиг.1 заднем конце, секции желоба смещены назад относительно боковин 10, 30, так что на стыке секций желоба возникает боковой нахлест воротковых карманов 70 относительно боковин 10, 30 и транспортного днища 84. Таким же образом промежуточный лист 5А выдается за транспортное днище 84 и боковины 10, 30, тогда как наружный край задней листовой полосы 5В расположен со смещением назад.

У секции 50 желоба сменный лоток 4 выполнен таким образом, что состоящее из катаного листа транспортное днище 84 вварено между вертикальными полками 82 катаных боковых профилей 80. За счет этого сменный лоток 4 имеет сравнительно большую ширину, в частности, когда вертикальные 82 и горизонтальные 81 полки боковых профилей 80 снабжены изнашивающимся слоем толщиной в несколько миллиметров, который перед заменой сменного лотка 4 может быть изношен, не ограничивая функциональной способности секции 50 желобов. Внутренняя сторона 88 боковых профилей соответствует по своему контуру форме профиля скребков скребковой цепи. За счет конструктивного принципа сменного лотка 4 с приваренным между вертикальными полками 82 транспортным днищем 84 подошва 85 обеих вертикальных полок 82 опирается непосредственно на промежуточные листы 5А, 5В. Между нижним 16, 36 и верхним 17, 37 отрезками боковин 10, 30 выполнена поэтому только одна ступенька 15, 35, которая образует сравнительно большую опорную поверхность для краевых полос листовых полос 5А, 5В. Края транспортного днища 84 со стороны концов секции желоба выполнены выпуклыми, так что у составленного из нескольких секций забойного или штрекового транспортера скребки могут проходить стыки между двумя секциями 50 сравнительно бесшумно.

На фиг.3 изображен второй пример выполнения секции 150 желоба с рамной конструкцией 101, включающей в себя две выполненные идентичными друг другу боковины 110, которые сварены между собой на своей внутренней стенке двумя листовыми полосами, из которых изображена только листовая полоса 105 В. Как и у первого примера выполнения литые боковины 110 содержат промежуточный фланец 111, верхний фланцевый выступ 112 и нижнюю фланцевую полку 113, причем фланцевая полка 111 над профильным усилением 149 на нижнем отрезке 116 имеет прилитую двойную ступеньку из нижней 115 и верхней 160 ступенек; ступеньки 115, 160 поддерживаются массивным нижним отрезком 116, выполненным по толщине стенки более чем вдвое толще, чем верхний отрезок 117. К нижней ступеньке 115 приварен промежуточный лист 105, тогда как на верхнюю ступеньку 160 опирается транспортное днище 194 сменного лотка 104. Непосредственно над ступенькой 160 промежуточный фланец 111 имеет наименьшую толщину стенки и снабжен там выкружкой 161. К нижнему отрезку 116 прилит подошвенный фланец 120, и подошвенный фланец 120 и нижний отрезок 116 снабжены на своей внутренней стороне 128 дугообразным и соответствующим концам скребков профильным контуром, так что скребки в нижней ветви 102 направляются сбоку непосредственно по боковинам 110. К нижней стороне подошвенного фланца 120 прилита продольная выемка 162, к которой может быть приварен замыкающий нижнюю ветвь 102 вниз лист 107 днища, охватывающий снизу подошвенный фланец 120. Также у боковин 110 секции 150 могут быть при литье предусмотрены уменьшающие вес выемки. Поскольку обе боковины 110 выполнены преимущественно идентичными друг другу, обе фланцевые полки 113 имеют сравнительно короткое продолжение 125, лишь незначительно выступающее наружу за фланцевый выступ 112. Торцевая кромка 163 продолжения 125 выполнена в виде угловой поверхности с тем, чтобы к ним можно было приварить присоединяемые детали, такие как путь для комбайна с барабанным исполнительным органом или поддерживающая планка 194 для приваренной к одной из боковин 10 присоединительной консоли 192. У сменного лотка 104 нижний конец 185 вертикальных полок 182 боковых профилей 180 приварен к верхней стороне транспортного днища 184. Боковые профили 180 имеют, в целом, приблизительно Т-образную форму, а горизонтальная полка 181 имеет выдающееся наружу за вертикальную полку 182 горизонтальное ребро 183, наружная торцевая кромка 186 которого соединена с верхней стороной фланцевых выступов 112 боковины 110 сплошным продольным сварным швом 126 в качестве средства фиксации сменного лотка 104. Также здесь все продольные сварные швы для соединения листовых полос 105 В с боковинами 110, а также боковых профилей 180 сменного лотка 104 с фланцевыми выступами 112 хорошо доступны сверху и могут быть выполнены сварочным роботом. В U-образные профильные карманы на наружной стенке боковин 110 также с геометрическим замыканием помещены преимущественно кованые воротковые карманы 170 и сварены небольшим числом сварных швов, которые также могут быть выполнены сварочным роботом.

У третьего примера выполнения изображенного на фиг.4 секции 250 две выполненные идентичными и состоящие из литых деталей боковины 210 соединены между собой листовыми полосами 205 В промежуточного листа, который опирается на ступеньку 215 на промежуточном фланце 211 боковин 210. Верхний отрезок 217 и верхний фланцевый выступ 212 выполнены идентичными первому примеру выполнения на фиг.2. Внутренняя стенка верхнего отрезка 217, ограничивающего вместе с промежуточным листом приемное пространство для сменного лотка 204, имеет носик 223, образующий боковую фиксацию для включающего в себя верхнюю ветвь 203 сменного лотка 204. Транспортное днище 284 сменного лотка 204 опирается на верхнюю ступеньку 260 на внутренней стенке 214 промежуточного фланца 211. В отличие от примера выполнения на фиг.3 наружная стенка 229 промежуточного фланца 211 проходит не прямолинейно и вертикально, а нижний отрезок 216 сужается за счет начинающегося на высоте нижней ступеньки 215 и направленного внутрь скоса 252, благодаря которому под профильным усилением 249 на нижнем отрезке 216 образуется выемка 251. За счет выемки 251 уменьшается вес обеих боковин 210. Для того, чтобы можно было в равной мере воспринимать высокие нагрузки в вертикальном направлении, кованые воротковые карманы 270, вваренные со стороны концов секции желоба между фланцевым выступом 212 и нижней фланцевой полкой 213, имеют выступ 271, который по форме профиля соответствует выемке 251 и заполняет ее с геометрическим замыканием.

Выполненное между листовыми полосами 5А, 5В (фиг.1) инспекционное отверстие 6 дает особые преимущества в связи с инспекционным лотком 304 в качестве сменного лотка, изображенного на фиг.5 и 6. Инспекционный лоток 304 состоит из трех выполненных идентичными друг другу отрезков 304А, 304В с одним отрезком 384 транспортного днища и двумя, здесь, в основном, Т-образными отрезками 380 боковых профилей с вертикальной полкой 382 и горизонтальной полкой 381, имеющей выдающееся наружу за вертикальную полку 382 горизонтальное ребро 383. Профиль отрезков 380 боковых профилей согласован с профилем боковых профилей секций на фиг.1-4, т.е. с профилем «нормальных» сменных лотков. У инспекционного лотка 304 наружные торцевые поверхности 386 горизонтальных ребер 383 горизонтальных полок 381 обоих внешних отрезков 304А сварены продольными сварными швами с верхней стороной фланцевых выступов литых боковых профилей секций, причем длина продольных сварных швов простирается по длине соответствующего отрезка 304А. Средний отрезок 304В, напротив, разъемными крепежными средствами (не показаны) фиксирован на обоих других отрезках 304А и/или на боковинах секций, так что он для инспекции скребковой цепи в нижней ветви может быть также в короткое время демонтирован с тем, чтобы можно было достичь нижней ветви сквозь обозначенное на фиг.1 отверстие между листовыми полосами 5А, 5В. Как хорошо видно на фиг.6, отрезки 384 транспортного днища всех отрезков 304А, 304В лотка снабжены выпуклыми краями 384А, 384В, причем выпуклый профиль одного края 384А выполнен соответствующим выпуклому профилю другого края 384 В так, что движущиеся по верхней ветви скребки скребковой цепи могут плавно и без скачков проходить стыки между отрезками лотка и стык со следующим сменным лотком.

Для специалиста из предшествующего описания вытекает ряд модификаций, которые должны подпадать под объем охраны формулы изобретения. Понятно, что изображенный на фиг.2 и 3 сменный лоток может применяться также в секции с выполненными по-разному боковинами в соответствии с фиг.1. Т-образные в примерах выполнения боковые профили могут быть также L-образными или уголковыми, причем тогда, при необходимости, высота боковых профилей заканчивается заподлицо с верхней стороной фланцевых выступов и/или сварной шов выполняют в зазоре между промежуточным фланцем и вертикальной полкой боковых профилей. В литых боковинах могут быть предусмотрены дополнительные, уменьшающие вес выемки. Не показано далее, что служащие соединительными средствами секции желоба воротковые карманы или фиксирующие детали для головок соединительных воротков секции могут быть прилиты за одно целое к состоящим из литых деталей боковинам и что у боковины со стороны груди очистного забоя верхний фланцевый выступ может быть выполнен исключительно в зоне прилитых или приваренных воротковых карманов или прилитой фиксирующей детали. В предпочтительной форме выполнения согласно изобретению литые боковины имеют в промежуточной полке, фланцевой полке и фланцевом выступе, по существу, постоянное, проходящее по длине секции сечение.

Реферат

Изобретение относится к секции желоба для подземных забойных и штрековых транспортеров. Секция желоба для подземных забойных и штрековых транспортеров содержит состоящие из литых деталей асимметричные, соединенные между собой на промежуточной полке приваренным листом боковины, которые, выступая наружу от промежуточной полки, включают в себя верхний прилитый фланцевый выступ и нижнюю прилитую фланцевую полку, а также, выступая внутрь, прилитый подошвенный фланец, который сбоку частично ограничивает нижнюю ветвь для ведения скребков скребковой цепи и к которому приварен замыкающий нижнюю ветвь вниз лист днища. Литая деталь имеет на внутренней стенке промежуточной полки, по существу, на половине высоты между фланцевой полкой и фланцевым выступом, по меньшей мере, одну ступеньку для поддержания и приваривания образующего промежуточный лист листа. Под ступенькой промежуточная полка и подошвенный фланец образуют профильное усиление. Над ступенькой промежуточная полка ограничивает сбоку приемное пространство для размещения верхней ветви, содержащей катаные, сваренные с транспортным днищем боковые профили. В результате повышается срок службы секции желоба, изготовление которой более экономично. 27 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Линейная секция скребкового конвейера

Комментарии