Обеспечивающее транспортную обработку дров устройство - RU2703442C2

Код документа: RU2703442C2

Чертежи

Описание

Настоящее изобретение относится к обеспечивающему транспортную обработку дров устройству для поленьев, содержащему конвейер, включающий в себя две вращающиеся бесконечные цепи и проходящий от входного конца до выходного конца, причем конвейерные цепи снабжены держателями, которые выступают в наружном направлении от наружных сторон цепей и проходят перпендикулярно и на расстоянии друг от друга относительно продольной протяженности конвейера так, что между держателями образованы промежутки, в которых могут быть расположены поленья, при этом их продольная протяженность перпендикулярна продольной протяженности конвейера.

Уровень техники

Дровяное отопление, т.е., сжигание частей деревьев, распиленных на поленья соответствующей длины, обычно примерно на 25-50 см, и возможно, расколотых, представляет собой относительно большую часть возобновляемых источников энергии, создаваемых в мире. Во многих случаях это касается относительно крупных потребителей, например, владельцев домов, которые в течение года покрывают дровяным отоплением, по существу, всю или большую часть их общей потребности в тепловой энергии. Во многих случаях эти потребители сами пилят и колют все необходимое им количество дров и сушат их, например, в сложенных вручную поленницах, в больших мешках или просто навалом под крышей.

Однако при этом существует большая потребность и обширный рынок сбыта готовых пиленых и колотых дров, которые поставляются в связках, скрепленных лентой, или упакованными в мешки относительно небольшого объема и весом примерно - от 3 до 25 кг каждый, чтобы с ними можно было легко управляться вручную. При этом потребитель, например, домовладелец или арендатор жилья, может легко приобретать, нагружать и транспортировать небольшие количества дров для сжигания в открытых каминах, печах и т.п. Возможно, горящие дрова в первую очередь создают уютное настроение, однако, они также вносят соответствующий вклад в регулярное отопление. Имеется также рынок сбыта дров, уложенных, например, на поддоны, снабженные ограждениями с креплениями или запорами, которые, например, при помощи погрузчиков поддонов можно загружать в грузовые автомобили и/или автоприцепы для доставки потребителю дров в относительно больших количествах. Из SE 1100065 известно устройство, содержащее конвейер, который из штабеля пиленых и, возможно, колотых дров может направлять поленья параллельно в одном направлении и с выровненными концами относительно друг друга. Однако большая проблема состоит в том, что не существует устройств, которые могут автоматически и рационально транспортировать пиленые и колотые поленья, расположенные вплотную и параллельно друг другу после распиливания и раскалывания, чтобы обеспечить их последующее пакетирование в связки, упаковку в мешки или укладку на поддоны. Эти операции приходится до сих пор выполнять исключительно вручную, что является тяжелой, трудоемкой и монотонной работой, во время которой возникает большая опасность травматизма персонала вследствие повторяющихся нагрузок.

Сущность изобретения

Цель настоящего изобретения заключается в том, чтобы предложить обеспечивающее транспортную обработку дров устройство с конвейером, содержащим вращающуюся, бесконечную цепь для транспортирования поленьев, при этом их продольная протяженность перпендикулярна направлению движения конвейера, что позволяет перемещать собранные вместе поленья, по существу, не изменяя их ориентации, на установленный далее стеккер, например, на плоскую поверхность или на собирающий конвейер, чтобы обеспечить последующее пакетирование в связки, упаковку в мешки или укладку дров. По меньшей мере эта цель достигнута благодаря обеспечивающему транспортную обработку дров устройству согласно пункту 1 формулы изобретения.

Соответственно, в основе изобретения лежит понимание того, что эта главная цель может быть достигнута за счет выполнения держателей конвейера с по меньшей мере двумя глухими пазами или углублениями (т.е., указанные пазы или углубления не проходят сквозь весь держатель) с нижней стороны, а также с верхней стороны, которые перекрывают друг друга. Кроме того, выходной конец конвейера снабжен по меньшей мере двумя внутренними направляющими элементами, которые соединены с конвейером в области между нижней и верхней частями цепей, а также по меньшей мере двумя наружными направляющими элементами, которые соединены с конвейером вне области между нижней и верхней частями цепей, причем как внутренние, так и наружные направляющие элементы имеют гладкие верхние поверхности скольжения и установлены так, что поверхности скольжения внутренних направляющих элементов проходят с уклоном вверх высоты в направлении транспортирования и расположены так, чтобы они были выровнены с пазами или углублениями, проходящими держателях снизу, тогда как поверхности скольжения наружных направляющих элементов проходят с уклоном вниз в направлении транспортирования и расположены так, чтобы они были выровнены с пазами или углублениями, проходящими в держателях сверху, при этом поверхности скольжения внутренних и наружных направляющих элементов проходят, по существу, непрерывно или в некоторой степени перекрывают друг друга в направлении транспортирования.

В пределах этой общей инновационной идеи изобретение может быть изменено или модифицировано различными путями. Согласно иллюстрированному и раскрытому ниже варианту осуществления изобретения обеспечивающее транспортную обработку дров устройство снабжено двумя внутренними и четырьмя наружными направляющими элементами. Однако, количество направляющих элементов может изменяться по мере необходимости. Однако, требуется по меньшей мере два внутренних и два наружных направляющих элемента, чтобы уравновешивать положение поленьев во время их перемещения с конвейера на стеккер. Кроме того, поверхности верхних краев направляющих элементов являются закругленными, чтобы обеспечить максимально возможную гладкость прохода между внутренними и наружными направляющими элементами. Однако поверхности верхних краев могут быть также, по существу, прямолинейными, в таком случае образуется резкое изменение угла прохода между внутренними и наружными направляющими элементами, что, однако, может быть приемлемым при условии, что такое изменение не будет слишком большим. Для того чтобы обеспечить максимально возможную плавность перехода между внутренними и наружными направляющими элементами, предпочтительно также, как указано в пункте 1 формулы изобретения, чтобы поверхности скольжения направляющих элементов проходили, по существу, непрерывно или с некоторым перекрытием друг друга в направлении транспортирования. Выражение «по существу, непрерывно» следует, однако, интерпретировать таким образом, что между внутренними и наружными направляющими элементами может иметь место небольшой разрыв, приблизительно - до 10 мм, что не приводит к какому-либо значительному ухудшению функционирования обеспечивающего транспортную обработку дров устройства в части возможности перемещения поленьев от конвейера к стеккеру без изменения ориентации. Кроме того, в показанном варианте осуществления направляющие элементы имеют пластинчатую форму. Однако следует понимать, что они могут быть выполнены в каком-либо ином виде, например, снабжены фланцами вдоль поверхностей краев, а между ними может быть расположено тонкое ребро. Аналогично этому держатели не обязательно должны иметь форму пластинчатого изогнутого элемента, но могут быть выполнены иным пригодным образом. Однако предпочтительно, чтобы держатели были максимально возможно гладкими, и, кроме того, необходимо, чтобы каждый держатель, установленный на определенном месте в продольном направлении конвейера, представлял собой отдельный цельный элемент. Это связано с тем, что поленья имеют неправильную форму с выступающими наростами и т.п., и поэтому могут легко зацепляться за торцевые края и другие неровности держателя во время перемещения поленьев в соответствующие промежутки между держателями. В соответствии с этим невозможно установить отдельную часть держателя на каждой цепи в том случае, если конвейер снабжен двумя или более цепями, чтобы обеспечить перемещение держателей за направляющие элементы на выходном конце при том, что держатели согласно изобретению снабжены пазами или углублениями для направляющих элементов. В предпочтительном варианте осуществления конвейер содержит по меньшей мере две цепи. Однако в объеме изобретения можно использовать обеспечивающее транспортную обработку дров устройство, снабженное только одной цепью, но при этом требуется, чтобы конвейер содержал также какой-либо иной тип опорного элемента, который может служить поверхностью скольжения для поленьев во время перемещения вдоль конвейера, например, качающиеся пластины в проиллюстрированном и раскрытом ниже варианте осуществления.

Представленное далее обеспечивающее транспортную обработку дров устройство снабжено вибрационным механизмом для ориентирования и перемещения поленьев в промежутки между двумя следующими друг за другом держателями, а также скребковое устройство и устройство для выравнивания концов. При этом, однако, следует понимать, что указанные устройства могут иметь другое исполнение или могут быть полностью исключены. Вместо обеспечивающего транспортную обработку дров устройства может быть использован обычный конвейер, на который пиленые поленья подаются правильно ориентированными и располагаются в промежутках между держателями. Устройство для выравнивания концов может быть альтернативно предусмотрено, например, на расположенном далее стеккере.

Благодаря обеспечивающему транспортную обработку дров устройству согласно изобретению, обеспечивается настолько плавный выход с главного конвейера, что взаимное расположение поленьев, в частности, их ориентация, параллельность и возможное выравнивание концов, по существу, не изменяется. С другой стороны, предпочтительно, чтобы на выходе из конвейера поленья перемещались рядом друг с другом без каких-либо реальных промежутков между соседними поленьями. В одном варианте осуществления поленья подаются на стеккер, выполненный в виде поворотного кассетного стола, чтобы обеспечивать простое упаковывание поленьев в мешки. Как указано выше, поленья после схода с выходного конца конвейера могут быть также упакованы в связки, скрепленные бандажными лентами, уложены на поддоны или т.п. Вместо стеккера в виде кассетного стола с гладкой поверхностью стеккер может также представлять собой конвейер, который работает периодически, когда поленья поступают из обеспечивающего транспортную обработку дров устройства, или, например, стол, выполненный из продольных длинных реек, расположенных параллельно друг другу.

Краткое описание чертежей

Ниже раскрыт примерный вариант осуществления обеспечивающего транспортную обработку дров устройства согласно изобретению со ссылками на прилагаемые чертежи, на которых показаны:

фиг. 1 - вид в продольном разрезе обеспечивающего транспортную обработку дров устройства согласно изобретению, соединенного на выходном конце с ручным устройством для упаковывания в мешки;

фиг. 2 - вид сверху обеспечивающего транспортную обработку дров устройства с фиг. 1, на котором показаны также загрузочный конвейер и выравнивающий конвейер, соединенный с входным концом;

фиг. 3 - вид в поперечном разрезе по оси III-III с фиг. 1 через входной вибростол и первую секцию главного конвейера, при этом показан также вибрационный механизм, создающий вибрацию этих частей;

фиг. 4 - вид в поперечном разрезе по оси IV-IV, показывающий вибрационный механизм под входным вибростолом и главный конвейер согласно фиг. 3, но с удаленными упругими рейками;

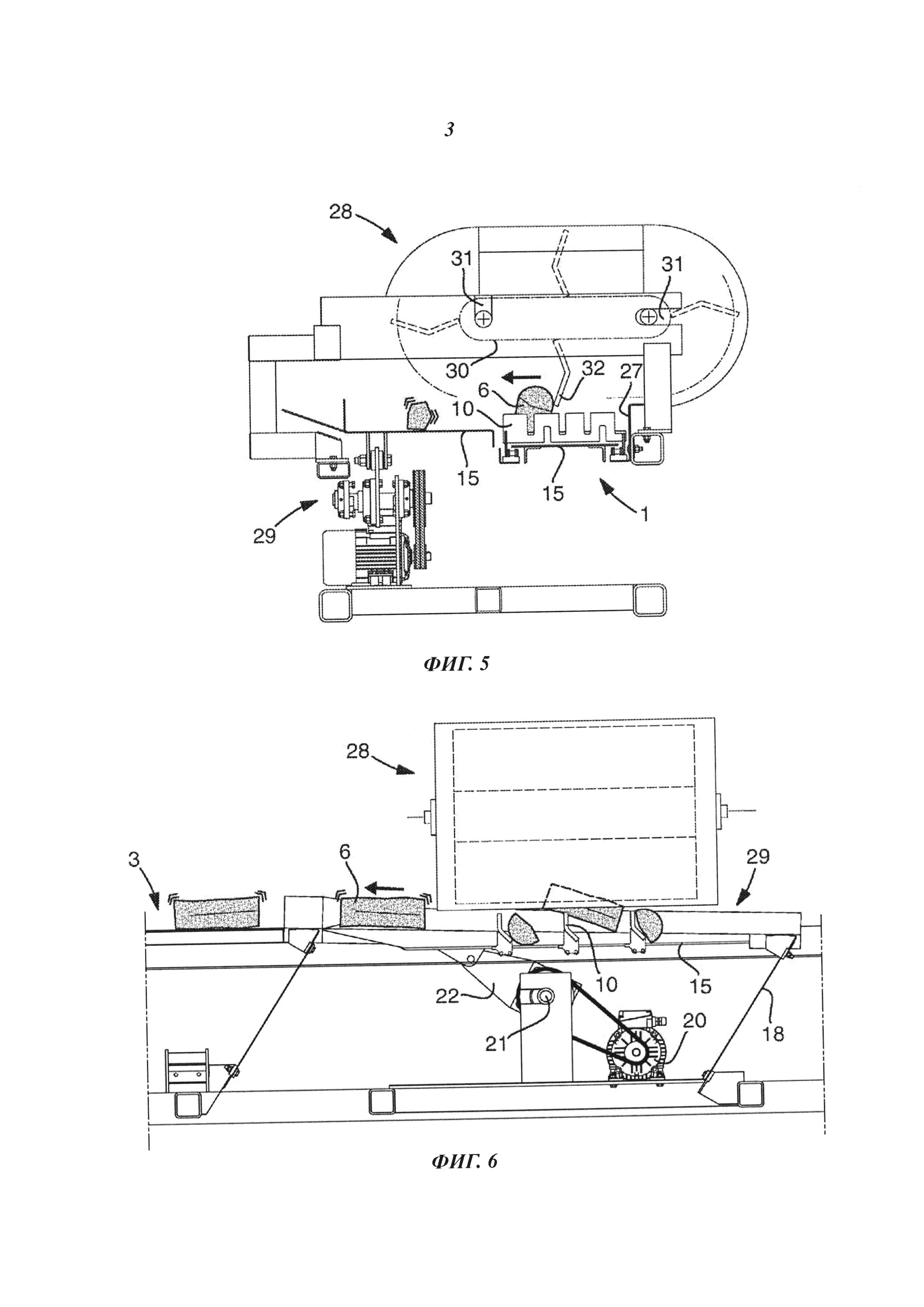

фиг. 5 - вид в поперечном разрезе по оси V-V с фиг. 1 через главный конвейер и возвратный конвейер, установленный сбоку от главного конвейера, а также вид сбоку с частичным разрезом скребкового устройства, расположенного сверху;

фиг. 6 - схематический вид сбоку в разрезе возвратного конвейера с фиг. 5 со скребковым устройством, показанным штрихпунктирными линиями, как видно в направлении стрелок VI-VI на фиг. 2;

фиг. 7 - вид в поперечном разрезе через выходной конец главного конвейера и вид сбоку устройства для выравнивания концов, соединенного с ним;

фиг. 8 - вид сверху согласно фиг. 7;

фиг. 9 - вид в аксонометрии с частичным разрезом выходного конца главного конвейера, а также заборного желоба для выхода поленьев; и

фиг. 10 - вид в аксонометрии одного из держателей главного конвейера.

Подробное раскрытие варианта осуществления изобретения

На фиг. 1 и 2 схематически показаны вид в продольном разрезе и вид сверху обеспечивающего транспортную обработку дров устройства согласно изобретению, соответственно. Обеспечивающее транспортную обработку дров устройство содержит удлиненный главный конвейер 1, на входном конце 2 которого предусмотрен входной вибростол 3, расположенный сбоку от главного конвейера, а выходной конец 4 в показанном варианте осуществления соединен с управляемым вручную поворотным устройством 5 для упаковки поленьев в мешки. Задача обеспечивающего транспортную обработку дров устройства заключается в том, чтобы из потока случайно ориентированных поленьев 6, поступающих на входной конец, упорядочивать и направлять к выходному концу поленья, расположенные параллельно и с выровненными концами относительно друг друга, для обеспечения возможности их пакетирования в связки, упаковки в мешки или укладки штабелями. В показанном варианте осуществления поленья поступают с конвейера-накопителя 7, на который они могут подаваться, например, через непрерывно работающий ленточный конвейер (не показан) или нагружаться при помощи погрузчика, оснащенного ковшом. Указанный конвейер-накопитель в данном примере варианта осуществления представляет собой не показанный подробно скребковый конвейер, который постепенно подает поленья на расположенный далее выравнивающий конвейер 8, снабженный вращающимися роликами, который также постепенно перемещает поленья далее к входному вибростолу 3. Постепенная подача дров конвейером-накопителем и выравнивающим конвейером регулируется датчиками, например, фотоэлектрическими элементами, которые определяют, сколько поленьев присутствует в каждый момент времени на выравнивающем конвейере и на входном вибростоле для того, чтобы в итоге требуемое количество поленьев поступало в единицу времени на входной вибростол в виде потока с максимально возможной равномерностью.

Главный конвейер 1 опирается на конструкцию, состоящую из вертикальных и горизональных балок, и представляет собой цепной конвейер, содержащий две бесконечных вращающихся цепи 9, верхняя часть 9' которых перемещается вдоль верхней стороны конвейера, в то время как нижняя часть 9'' перемещается по нижней стороне конвейера. Указанные цепи соединяются держателями 10, которые установлены перпендикулярно направлению движения конвейера и имеют форму пластинчатых изогнутых элементов, как наиболее наглядно показано на фиг. 10. Держатели имеют на каждом конце направленный вниз монтажный фланец 11, который расположен в плоскости, параллельной направлению движения, и содержит два сквозных отверстия 12 для соединения с соответствующей цепью. На фиг. 3 показан поперечный разрез главного конвейера по оси III-III с фиг. 1, выполненный через входной вибростол 3 и главный конвейер 1, а также показан вибрационный механизм, расположенный в нижней области. Цепи 9 и нижние края монтажных фланцев 11 опираются на пластмассовые направляющие 13, которые проходят вдоль всей длины главного конвейера и расположены на направленных внутрь полках металлического профиля 14, соединенного со станиной. В области, ограниченной сверху нижними краями держателей 10, снизу - цепями 9 и с боковых сторон - монтажными фланцами 11 держателей, на продольных балках Г-образного сечения, которые проходят вдоль конвейера, установлена виброплита 15. По меньшей мере два крепежных элемента 17 в виде крепежных пластин, расположенных попарно, установлены на нижней стороне каждой виброплиты на расстоянии друг от друга поперек главного конвейера между проходящими вниз полками балок 16 Г-образного сечения. Каждая виброплита 15 опирается на наклонные упругие рейки 18, выполненные из полосовой стали, при этом каждый крепежный элемент 17 виброплиты соединяется двумя упругими рейками 18 с нижней рамой 19 станины, т.е., каждая виброплита соединяется со станиной по меньшей мере четырьмя упругими рейками. Таким образом, каждая виброплита 15 имеет опору, независимую от остальной части конвейера, и ее перемещение в направлении, перпендикулярном упругим рейкам 18, ограничено упругим изгибом этих реек. В показанном варианте осуществления упругие рейки имеют наклон под углом примерно 65° относительно горизонтальной плоскости. Это означает, что виброплита установлена с возможностью перемещения в боковом направлении и наклонно вверх/вниз под углом примерно 25° относительно горизонтальной плоскости. Главный конвейер разделен на три вибросекции 1', 1'', 1''', как показано на фиг. 1, каждая из которых снабжена отдельной виброплитой, опирающейся аналогично первой вибросекции V, как описано выше.

Входной вибростол 3 имеет конструкцию, соответствующую конструкции вибросекций главного конвейера, т.е., содержит горизонтальную виброплиту 15, которая установлена на продольных балках 16 Г-образного сечения и имеет два крепежных элемента 17 для виброплиты в виде крепежных пластин, расположенных попарно на расстоянии друг от друга между балками Г-образного сечения и перпендикулярно продольному направлению виброплиты. Две наклонные упругие рейки 18 под углом примерно 65° соединяют каждый крепежный элемент виброплиты с нижней станиной, которая является общей с главным конвейером, при этом виброплита установлена с возможностью перемещения в боковом направлении и наклонно вверх/вниз под углом примерно 25° относительно горизонтальной плоскости.

Вибрация входного вибростола 3 и первой вибросекции 1' главного конвейера создается общим вибрационным механизмом, который показан на фиг. 3, а также на фиг. 4, где представлен вид в разрезе по оси IV-IV с фиг. 3. Вибрационный механизм содержит электрический двигатель 20, который при помощи приводных ремней вращает эксцентриковый вал 21. Шатун 22 установлен с возможностью поворота и эксцентрически соединяется с эксцентриковым валом, при этом вращательное движение эксцентрикового вала преобразуется в возвратно-поступательное движение шатуна. Возвратно-поступательное движение шатуна 22 передается в виде возвратно-поступательного кругового движения качающейся оси 23 при помощи рычага 24, установленного на этой качающейся оси. Качающаяся ось является сравнительно длинной и опирается на нижнюю раму 19. В той же вертикальной плоскости, что и крепежные элементы 17 виброплит, качающаяся ось 23 снабжена шарнирными тягами 25', 25'', которые прикреплены к качающейся оси без возможности поворота и выступают в противоположных направлениях от качающейся оси, по существу, параллельно упругим рейкам 18. Верхний короткий шарнирный шток 26' одним концом шарнирно соединен с проходящей вверх шарнирной тягой 25', а другим концом шарнирно соединен с крепежным элементом 17 виброплиты входного вибростола. Нижний длинный шарнирный шток 26'' соответствующим образом шарнирно соединен с проходящей вниз шарнирной тягой 25'', а другим концом шарнирно соединен с крепежным элементом 17 виброплиты главного конвейера. Во время работы вибрационного механизма возвратно-поступательное движение шатуна 22, соответственно, передается рычагом 24 качающейся оси 23 и шарнирным тягам 25', 25'' в виде возвратно-поступательного движения шарнирных штоков 26', 26'', которое, в свою очередь, создает вибрацию входного вибростола 3 и первой вибросекции главного конвейера 1, при этом указанная вибрация направлена перпендикулярно упругим рейкам 18. Поскольку упругие рейки установлены наклонно в плоскости, перпендикулярной продольной оси или направлению транспортирования главного конвейера, а точнее - наклонены вверх от стороны главного конвейера, дальней от входного вибростола, как видно на фиг. 3, вибрация будет направлена наклонно вверх в направлении указанной стороны и наклонно вниз в направлении, противоположном стороне главного конвейера, дальней от входного вибростола. Вибрация, направленная таким образом, приводит к тому, что поленья, которые подаются на входной вибростол 3, будут перемещаться в направлении главного конвейера 1, как хорошо известно из технологии вибрационных конвейеров. Вибрация, направленная таким образом, приводит также к тому, что поленья будут ориентированы так, чтобы их длина была расположена параллельно направлению вибрации, т.е., перпендикулярно направлению транспортирования главного конвейера. Таким образом, можно автоматически перемещать поленья между держателями конвейера во время непрерывного рабочего процесса. Для того чтобы дополнительно способствовать перемещению поленьев в промежутки между двумя соседними держателями, виброплита входного вибростола 3 расположена на более высоком уровне, чем виброплита главного конвейера 1, как видно на фиг. 3. При этом на входном конце 2 первой секции главного конвейера также предусмотрена виброплита, генерирующая вибрацию, которая при движении вверх направлена перпендикулярно направлению транспортирования к стороне конвейера, дальней от входного вибростола 3, и поленья будут продолжать свое движение в этом направлении также и после того, как они окажутся в промежутках между держателями 10 главного конвейера. При этом главный конвейер снабжен боковым ограждением 27, выполненным в виде вертикально ориентированной пластины с дальней стороны от входного вибростола. Благодаря этому боковому ограждению, концы поленьев, дальние от входного вибростола, будут выравниваться относительно друг друга.

Несмотря на то, что входной вибростол 3 и первая секция 1' главного конвейера снабжены вибрационным механизмом, генерирующим вибрацию в соответствии с приведенным выше описанием, которая ориентирует и перемещает поленья 6 в направлении, перпендикулярном направлению транспортирования главного конвейера, при непрерывной работе главного конвейера может случиться так, что некоторые поленья окажутся поверх держателей или что два или более поленьев окажутся друг на друге в промежутке между двумя держателями, что может затруднить выравнивание их концов при помощи бокового ограждения 27. По этой причине обеспечивающее транспортную обработку дров устройство согласно данному варианту осуществления снабжено скребковым устройством 28 и возвратным конвейером 29, которые расположены после входного вибростола, как показано на фиг. 1 и 2. Задача скребкового устройства 28 заключается в том, чтобы снимать или сгребать поленья 6, которые могут слишком высоко выступать над главным конвейером, и перемещать их на возвратный конвейер 29, который расположен сбоку от главного конвейера 1 и параллельно ему, и который служит для возврата перемещенных на него поленьев на входной вибростол 3.

Более подробно конструкция скребкового устройства 28 показана на фиг. 5, где представлен вид сбоку с частичным разрезом и поперечный разрез главного конвейера 1 и возвратного конвейера 29 по оси V-V с фиг. 1. Скребковое устройство расположено на небольшом расстоянии над главным конвейером, напротив него, и содержит бесконечную ленту 30, которая вращается двумя роликовыми опорами 31 и имеет четыре выступающих скребковых элемента 32, которые во время работы последовательно проходят на небольшом расстоянии над главным конвейером со стороны главного конвейера, дальней от входного вибростола, в направлении возвратного конвейера 29, который расположен с той же стороны, что и входной вибростол 3. При этом все поленья 6, которые достаточно высоко выступают над главным конвейером, и, в частности, находятся поверх держателей 10, как показано в качестве примера на фиг. 5, будут захватываться скребковыми элементами 32 и перемещаться на возвратный конвейер 29.

На фиг. 6 показан возвратный конвейер 29 в продольном разрезе в направлении, указанном стрелками VI-VI на фиг. 2. На чертеже показаны также некоторые держатели 10 главного конвейера 1. Возвратный конвейер выполнен в виде вибрационного конвейера и снабжен вибрационным механизмом, содержащим упругие рейки 18, двигатель 20, эксцентриковый вал 21, приводимый во вращение ремнем, и шатун 22 аналогично описанию фиг. 3 и 4 с тем отличием, что в данном случае шатун 22 действует непосредственно на виброплиту 15 без промежуточной качающейся оси, шарнирной тяги или шарнирного штока. Как видно на фиг. 6, возвратный конвейер 29 имеет наклон вверх в направлении входного вибростола 3 для того, чтобы подводить поленья по меньшей мере на одном уровне с входным вибростолом.

На фиг. 7 и 8 показаны вид сбоку и вид сверху, соответственно, устройства 33 для выравнивания концов, которое расположено между скребковым устройством 28 и выходным концом 4, как видно на фиг. 1 и 2. Как указано выше, главный конвейер, согласно данному варианту осуществления содержит вторую вибросекцию 1'', расположенную в средней части в области, окружающей скребковое устройство 28, а также третью вибросекцию 1''', расположенную в концевой части в направлении выходного конца 4, при этом обе указанные секции имеют нижнюю часть в виде виброплиты 15, которая создает вибрацию при помощи вибрационного механизма, аналогичного описанному для фиг. 3 и 4, при этом указанная вибрация направлена таким образом, чтобы способствовать выравниванию концов поленьев 6 при помощи бокового ограждения 27, которое расположено на стороне главного конвейера 1, дальней от входного вибростола 3, и проходит вдоль всего главного конвейера. Однако в некоторых случаях вибрация главного конвейера оказывается недостаточной для выравнивания концов всех поленьев вблизи бокового ограждения 27, что является обязательным требованием для обеспечения последующей работы с поленьями, в частности, для упековки в мешки или укладки поленьев на поддоны. Неправильное расположение поленьев на главном конвейере может возникать в особенности после вышеописанного скребкового устройства 28, поскольку удаление неправильно расположенных поленьев может приводить также к нарушению положения лежащих под ними правильно расположенных поленьев.

По этой причине в обеспечивающем транспортную обработку дров устройстве согласно данному варианту осуществления предусмотрено устройство 33 для выравнивания концов, которое устанавливается непосредственно перед выходным концом 4, работает синхронно со скоростью движения главного конвейера 1 и обеспечивает плотный прижим концов поленьев к боковому ограждению 27. Как видно на фиг. 7 и 8, устройство 33 для выравнивания концов имеет форму диска 34, торцевая поверхность которого расположена со стороны главного конвейера 1, при этом нижняя периферия диска расположена непосредственно над виброплитой 15 главного конвейера. Вдоль периферии торцевой поверхности диск содержит несколько выступающих выравнивателей 35 концов, форма которых позволяет им входить в промежуток между двумя соседними держателями 10. Точнее, каждый выравниватель 35 концов снабжен пластиной 36, на задней стороне которой предусмотрены два выступающих стержня 37, установленных перпендикулярно плоскости пластины с возможностью продольного перемещения в направляющих втулках 38, предусомтренных на диске. Между направляющими втулками 38 и пластинами 36 установлены нажимные пружины 39, под действием которых пластина выступает из диска в наружном направлении. В задней части диска неподвижно установлена цилиндрическая направляющая пластина 40 (частично показанная в разрезе на фиг. 8), которая не может вращаться вместе с диском. Задний торцевой край направляющей пластины образует кулачковый профиль, который входит в зацепление с задними концами продольно перемещаемых стержней 37 и ограничивает их максимальный выступ. Указанный кулачковый профиль направляющей пластины 40 имеет такую форму, чтобы на большей части поворота диска удерживать стержни и пластины, присоединенные к их концам, притянутыми к диску. Однако часть направляющей пластины, которая расположена в области нижней периферии, имеет на торцевом крае выемку 41, как схематически показано на фиг. 8, которая позволяет выравнивателям концов выдвигаться под действием нажимных пружин 39, при этом указанное выдвижение прекращается, как только соответствующее полено 6 будет упираться в боковое ограждение 27. Вращение устройства 33 для выравнивания концов осуществляется при помощи не показанной цепной передачи от привода главного конвейера, что одновременно обеспечивает синхронизацию работы с главным конвейером 1.

На фиг. 9 и 10 дополнительно к фиг. 7 и 8 более детально показана конструкция держателей 10, а также выходного конца 4 главного конвейера. Как указано выше, обеспечивающее транспортную обработку дров устройство позволяет автоматически получать из беспорядочного потока или хаотичной груды поленьев ряд поленьев 6, расположенных параллельно друг другу и с одним выровненным концом относительно друг друга. Естественно, при этом важно, чтобы поленья сохраняли свои взаимно упорядоченные позиции также после выгрузки на выходном конце 4 обеспечивающего транспортную обработку дров устройства. В данном примере варианта осуществления это обеспечивается, благодаря тому, что держатели 10 главного конвейера снабжены двумя глухими пазами 42 с нижней стороны и тремя глухими пазами 43 с верхней стороны, а также выемкой 44 на левом торцевом крае, если смотреть в направлении, противоположном направлению транспортирования согласно фиг. 10. Нижние пазы 42, верхние пазы 43 и выемка 44 перекрываются друг с другом, т.е., они в некоторой степени перекрывают друг друга в вертикальном направлении, однако, при этом они расположены в различных вертикальных плоскостях. Кроме того, на выходном конце главного конвейера предусмотрено два внутренних направляющих элемента 45, которые соединены со станиной конвейера между нижней и верхней частями 9', 9'' цепей конвейера, а также четыре наружных направляющих элемента 46, которые соединяются со станиной конвейера за пределами нижней и верхней частей цепей конвейера, т.е., за пределами замкнутых контуров цепей 9 конвейера. Направляющие элементы 45, 46 имеют плоскую форму, малую толщину в вертикальной плоскости и гладкие поверхности 45', 46' верхних криволинейных краев. Внутренние направляющие элементы 45 установлены так, что поверхности 45' их криволинейных краев проходят с уклоном вверх в направлении транспортирования, и расположены так, чтобы они были выровнены с пазами 42, проходящими с нижней стороны держателей. Наружные направляющие элементы 46 установлены так, что поверхности 46' их криволинейных краев проходят с уклоном вниз в направлении транспортирования, и расположены так, чтобы они были выровнены с пазами 43 и выемкой 44, проходящими с верхней стороны держателей 10. Внутренняя и наружная поверхности 45', 46' криволинейных краев направляющих элементов сходятся на самом высоком уровне над осью 47 вращения концевых шкивов, вокруг которых проходят цепи конвейера, переходя от верхней транспортировочной части 9' к нижней обратной части 9'', при этом они предпочтительно сходятся, по существу, в одной вертикальной плоскости или несколько перекрываются друг с другом без образования разрыва между внутренним и наружным направляющими элементам 45, 46 в направлении транспортирования, чтобы обеспечить плавный переход поленьев 6 на выходе с конвейера. Однако, в данном варианте осуществления поверхности 46' верхних краев наружных направляющих элементов расположены несколько ниже, чем поверхности 45' краев внутренних направляющих элементов, как видно на фиг. 7, чтобы уменьшить опасность того, что вследствие какой-либо аномалии, например, нароста, полено зацепится на выходе за наружную торцевую поверхность направляющего элемента.

В варианте осуществления выходного конца обеспечивающего транспортную обработку дров устройства, как описано выше и показано на чертежах, он снабжен двумя внутренними направляющими элементами 45 и четырьмя наружными направляющими элементами 46. Однако при этом следует понимать, что количество направляющих элементов, как внутренних, так и наружных, может изменяться в широких пределах, но наличие по меньшей мере двух внутренних и двух наружных направляющих элементов является необходимым.

После наружных направляющих элементов поленья 6, расположенные параллельно и с выровненными концами, поступают на заборный желоб 48, дно которого имеет некоторый уклон вниз, как видно на фиг. 1 и 9, и далее поленья могут быть перемещены на один из четырех загрузочных лотков 49 ручного устройства 5 для упаковки в мешки согласно фиг. 1 и 2, который установлен с возможностью поворота, таким образом, чтобы загрузочные лотки 49 можно было поворачивать в соответствующей последовательности и совмещать с заборным желобом 48, а затем перемещать поленья 6 с заборного желоба 48 на соответствующий загрузочный лоток 49. Для загрузки поленьев в мешки на загрузочный лоток 49, наполненный поленьями, надевают мешок 50 и опрокидывают лоток, как показано на фиг. 1, при этом поленья падают на дно мешка, который затем снимают с загрузочного лотка.

Реферат

Обеспечивающее транспортную обработку дров устройство (6) содержит цепной конвейер (1). Цепи конвейера снабжены держателями (10), которые выступают в наружном направлении из наружных сторон цепей и проходят перпендикулярно им и на расстоянии друг от друга. Между держателями образованы промежутки для поленьев. Держатели (10) имеют по меньшей мере два глухих паза или углубления (42, 43, 44) с нижней стороны, а также с верхней стороны, которые перекрывают друг друга. На выходном конце (4) конвейера (1) предусмотрено по меньшей мере два внутренних направляющих элемента (45) и по меньшей мере два наружных направляющих элемента (46). Как внутренние, так и наружные направляющие элементы имеют гладкие верхние поверхности скольжения и установлены так, что поверхности (45') скольжения внутренних направляющих элементов проходят с уклоном вверх в направлении транспортирования и расположены так, что они выровнены с пазами или углублениями, проходящими с нижней стороны держателей, тогда как поверхности (46') скольжения наружных направляющих элементов проходят с уклоном вниз в направлении транспортирования и расположены так, что они выровнены с пазами или углублениями, проходящими с верхней стороны держателей, и при этом поверхности скольжения внутренних и наружных направляющих элементов проходят, по существу, непрерывно или несколько перекрывают друг друга в направлении транспортирования. Обеспечивается плавный выход поленьев с конвейера без изменения их ориентации и параллельности. 8 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ подачи пиломатериалов и устройство его осуществления

Комментарии