Ковшовый элеватор - RU2664610C1

Код документа: RU2664610C1

Чертежи

Описание

Изобретение относится к транспортирующим машинам, в частности к конструкциям ковшовых элеваторов для подъема зернового материала, например, в зерноочистительных, зерносушильных агрегатах и комплексах.

Известен ковшовый элеватор, включающий кожух и размещенную в нем тяговую ленту с ковшами, огибающие барабан, расположенный в башмаке, имеющем загрузочный патрубок и перфорированное днище, сообщенное с источником сжатого воздуха, при этом стенки ковша выполнены с отверстиями для аэрации груза в ковшах (Авторское свидетельство SU №1608098, B65G 17/36 от 23.11.1990).

Недостатком данного элеватора является то, что неравномерная подача груза в зону загрузки, а также возможная остановка тягового органа могут привести к «завалу» башмака. Другим недостатком является то, что не обеспечивает достаточной равномерности истечения зерна из приемного окна загрузочного патрубка по причине того, что зерновая масса многих злаковых культур загружают в патрубок, когда влажность его достаточно во многих случаях (доставка с уборочных полей) выше оптимальной влажности, т.е. с влажностью 16% и более. Отсюда зерновая масса плотной, слежавшейся и «прилипает» к стенкам загрузочного патрубка. Образуются плотные отдельные куски и со сползанием их вниз в сторону приямка башмака, а также возможность остановки ковшей и большой засыпки приямка башмака, происходит закупорка загрузочного патрубка (это показала практика с влажным материалом). Поэтому приходится оператору брать стержень, жердь или другое подручное устройство и проталкивать зерно непосредственно в сторону его движения в приямок башмака, обеспечивая, таким образом, загрузку ковшей при неравномерности истечения зерна из загрузочного патрубка, а также кольматация зерна в загрузочном патрубке. Таким образом, в период уборки урожая зерно с поля для сушки от комбайнов поступает на ток, далее его загружают в загрузочный патрубок большой объемной массы, при этом, уже имея большую влажность зерна, что обычно и приводит в условиях большого перепада температур ближе к осеннему периоду во время уборки урожая.

Известен также ковшовый элеватор, включающий тяговую ленту с ковшами, огибающую верхний приводной и нижний натяжной барабаны, расположенные в кожухе, состоящем из головки с патрубком для выгрузки, башмака с загрузочным лотком и средних секций, он снабжен вентилятором, выходной патрубок которого установлен с возможностью подачи воздушного потока по касательной к внутренней поверхности верхней части головки, которая снабжена окружными направляющими воздушного потока (Патент RU №2493086, B65G 17/30 от 17.02.2013).

Однако конструкция известного аналога имеет те же недостатки, что и вышеперечисленного известного технического решения, хотя в нем и применен вентилятор для создания воздушного экрана только в верхней части головки с направляющими.

Известен ковшовый элеватор, включающий приводную головку с разгрузочным отверстием, башмак с лотком для груза, сообщенным через загрузочное отверстие с полостью башмака, трубы, соединяющие приводную головку с башмаком, вертикально замкнутый тяговый орган с ковшами, восходящая ветви которого расположены в трубах, и вертикальный канал для груза, сообщенный одним концом с трубой восходящей ветви вертикально замкнутого тягового органа, лоток для груза выполнен в виде патрубка, а вертикальный канал сообщен другим концом с указанным патрубком в зоне его соединения с башмаком (Авторское свидетельство SU №1346521, B65G 17/36 от 23.10.1987).

В известном устройстве при накоплении в башмаке избыточного количества груза (например, зерна) начинается рост его столба в трубе восходящей ветви тягового органа, а затем пересыпание в зону загрузки, что обеспечивает «запирание» поданного зерна, поступающего в башмак.

В этом элеваторе устраняется «завал» только башмака при неравномерной подачи зерна, не превышающего влажность 13-14% в зону загрузки. Однако, в период уборки урожая зерно с поля от комбайнов для сушки поступает на ток, далее его загружают в загрузочный патрубок, когда зерно еще имеет большую влажность (16% и более), это приводит к «запиранию» не только загрузочного отверстия для поданного зерна и поступления его в башмак, но еще в начальной стадии засыпки зерна в загрузочный Патрубок зерно сильно уплотняется по высоте насыпи и «прилипает» к стенке загрузочного патрубка - перестает двигаться (сыпаться), кольматируется в виде кусков прилипших для движения в сторону загрузочного отверстия, и не обеспечивается достаточная равномерность истечения зерна. Оператор в этом случае использует штырь, жердь или другое подручное средство, чтобы ворошит массу влажного зерна по всей высоте его насыпи, каким-то образом заставить всю эту массу зерна двигаться вниз в сторону поступления башмака, тем более, через вертикальный канал непосредственно в приямок башмака, это достаточно трудно сделать с большими усилиями в ручную, а иногда приходится, и раскапывать всю высоту насыпи в ручную, чтобы открыть отверстие от «засыпки».

Наиболее близким по техническому решению является ковшовый элеватор, включающий приводной и нижний натяжной барабаны, огибаемые тяговой лентой с ковшами, расположенные в кожухе, состоящем из головки с патрубком для выгрузки, башмака с носком для загрузки средних секций, в нижних частях боковых стенок башмака выполнены окна, высота которых регулируется установленными на башмаке с возможностью вертикального перемещения заслонками, со стороны которых выполнены компенсирующие емкости, связанные с носком для загрузки.

Недостатком данного устройства является сложность регулирования пересыпания зерна в зону поступления башмака. Другим большим недостатком является то, что еще до поступления зерна, влажность которого превышает 14% и более, поступающего для суки в период уборки урожая от комбайнов на ток, далее его загружают в загрузочный лоток в виде патрубка, это приводит в условиях большого перепада температур ближе к осеннему периоду (дожди и т.п.), к исключению движения (сползания) зерна в сторону поступления в загрузочное окно с заслонками, со стороны которых выполнены компенсирующие емкости, связанные с носком для загрузки. В этом случае ковши практически не заполнены зерном, и весь процесс происходит на холостом тяговом усилии, соответственно, зерно не поступает в головку с выпускным патрубком, или в случае поступления кусков зерна в приямок башмака, происходит его перенаполнения, и заклинивание ковшей, далее зерносушилка не заполняется во время в полном своем объеме для сушки влажного зерна по заданному отведенному ему времени, т.е. весь процесс затягивается, происходят большие трудозатраты и энергозатраты энергоносителя на тепловую сушку зерна из-за недозагруженности ковша зерном. Кроме того, в этом случае, оператору приходится дополнительно пробивать отверстие по высоте массы зерна для того, чтобы сдвинуть с места слежавшуюся влажную массу зерна за счет применения штыря или других подручных средств и, одновременно регулировать отверстие загрузочного окна заслонкой (практика показала эти недостатки) в сторону загрузочного окна при заполнении бункера материалом (загрузочное окно по своим размерам достаточно мало, чтобы свободно пройти данному движению зерна из выгрузного патрубка в башмак). Таким образом, известное устройство не справляется с зерном повышенной влажности, предназначенного для дальнейшей карусельной сушки и заполнения непосредственно самой карусели до расчетной высоты наполнения.

Техническим результатом заявленного изобретения является повышение надежности работы ковшового элеватора и производительности за счет равномерной разгрузки емкости насыпи влажного зерна в сторону приемного окна, связанного с поступлением зерна в приямок башмака.

Технический результат достигается тем, что ковшовый элеватор, включающий верхний приводной и нижний натяжной барабаны, огибающей тяговой лентой с ковшами, расположенные в кожухе, состоящем из башмака, средних секций, головки, загрузочного лотка и выгрузного патрубка, заслонку с возможностью вертикального перемещения, ковшовый элеватор содержит прямоугольный бункер, поверх которого внутри закреплена металлическая конусообразная емкость по высоте сужающейся вниз в сторону наклонного днища, выполненного с уклоном в сторону загрузочного окна, обеспечивающую загрузку зернового материала при максимально возможном ее наполнении и разгрузке через загрузочное окно в сторону приямка башмака, причем верхняя часть прямоугольного бункера имеет крышу с вертикальными стойками изолирующей от внешних воздействий атмосферных осадков на высоту загрузки подъема кузова автотранспорта для засыпки зернового материала в конусообразную емкость, при этом загрузочное окно снабженное заслонкой, стенка ее связана через кронштейн с проушиной с тяговым двуплечим рычагом, закрепленным шарнирно на кронштейне на боковой наружной стенке бункера со стороны приямка башмака, кроме того, свободный конец тягового двуплечего рычага расположен выше стенки приямка башмака с возможностью размещения его на соответствующей градуированной опоре с фиксатором положения при полном открытии или закрытии заслонки, которое зависит от времени регулирования заполнения приямка башмака и связано с подачей зернового материала ковшами через выгрузной патрубок в карусельную сушку и ее равномерного заполнения, при этом внутренняя металлическая конусообразная емкость по своему круговому периметру имеет пакет в виде последовательно закрепленных внутри пустотелыми полиэтиленовыми кольцевыми ободами с отверстиями снизу стенки, отверстия которых направлены в сторону верхней стенки нижерасположенного кольцевого обода с возможностью подачи сжатого воздушного потока по всей касательной поверхности к окружности конусообразной емкости, причем диаметры замкнутых пустотелых полиэтиленовых кольцевых ободов выполнены в виде отдельных закрепленных колец друг от друга и описывающих по высоте форме конусообразной емкости и уменьшаются в сторону сужения конуса емкости к ее днищу, причем верхние стенки каждых кольцевых ободов создают сопротивление навстречу выходящему из отверстий вниз воздушному потоку, который ударяется о них, разворачивается под прямым углом в сторону зернового материала, создает центробежную силу зерну, пронизывает его межзерновое пространство, а воздушный поток из нижнего кольцевого обода поступает в сторону непосредственно касательно поверхности стенки емкости в сторону наклонного днища к загрузочному окну бункера, при этом каждый пустотелый кольцевой обод с отверстиями соединен между собой посредством вертикальных пустотелых полиэтиленовых трубок, а верхняя из них вертикальная пустотелая полиэтиленовая трубка соединена с трубой воздуховода, связанного через сопло импеллера подачи сжатого воздуха.

Кроме того, заслонка размещена в направляющей рамке, для фиксации ее в верхнем и нижнем положениях.

Кроме того, импеллер, нагнетающий подачу сжатого воздуха с возможностью заполнения пакета пустотелых кольцевых ободов, может быть снабжен блоком управления в виде задатчика продолжительности периодического включения или отключения импеллера.

Новизна заявляемого предложения заключается в том, что в результате использования в конструкции ковшового элеватора новой совокупности конструктивных признаков, а именно прямоугольного бункера, внутренняя поверхность которого снабжена металлической конусообразной емкостью, по высоте сужающейся вниз в сторону наклонного днища, выполненного с уклоном в сторону загрузочного окна, бункер снабжен крышей от воздействия внешних атмосферных осадков, тяговый двуплечий рычаг с заслонкой, перекрывающей загрузочное окно и регулирующей последнее, металлическая емкость содержит пакет полиэтиленовых пустотелых кольцевых ободов с отверстиями по круговому периметру ее и подачи сжатого воздушного потока от импеллера для подачи в зерновой материал, находящийся в конусообразной емкости, и использование воздушной массы для разрушения слежавшейся зерновой массы по высоте емкости (при этом повышается надежность работы ковшового элеватора).

По данным патентной и научно-технической литературы не обнаружено алогичное техническое предложение, что позволяет судить об изобретательском уровне предложения.

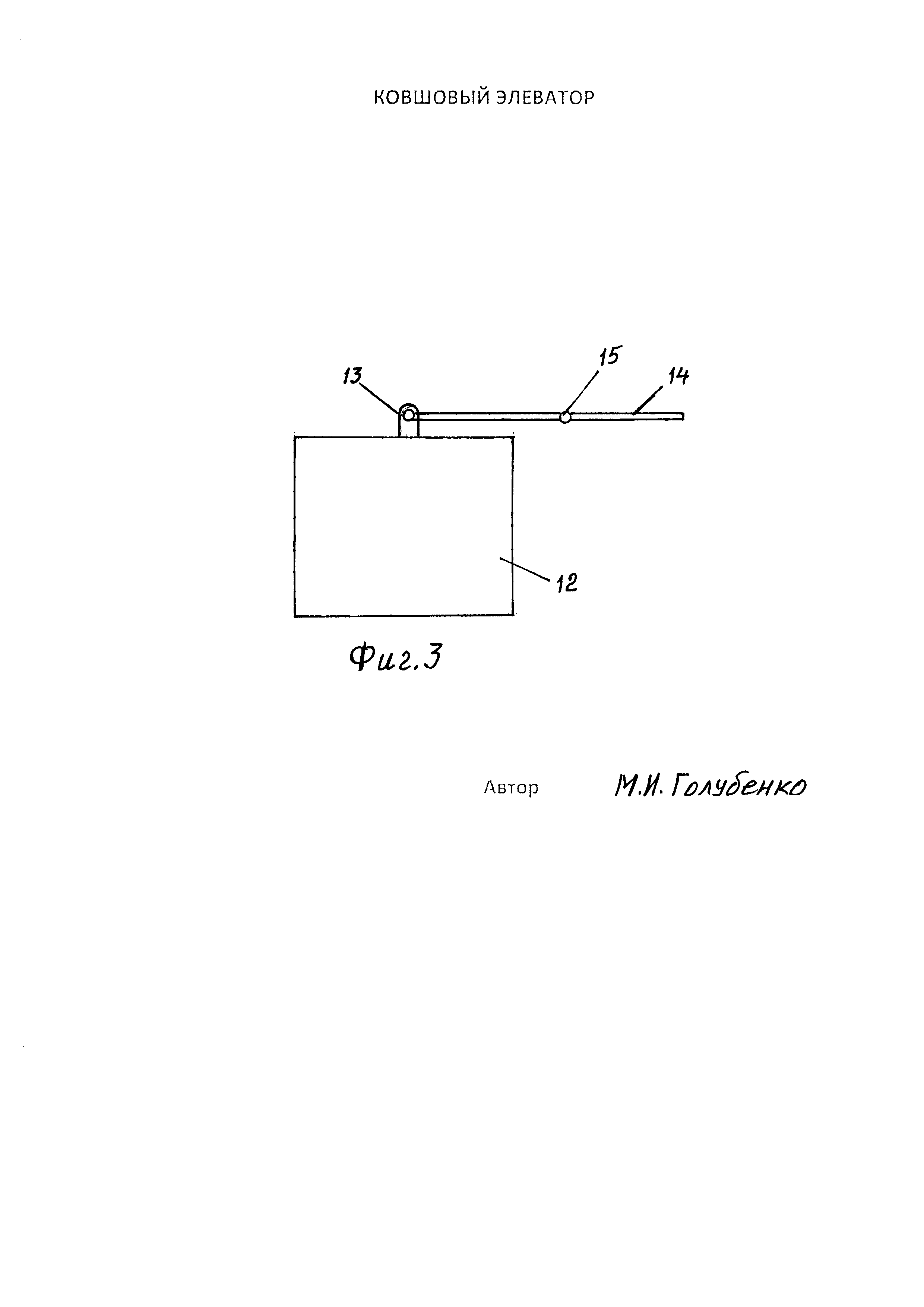

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен ковшовый элеватор, общий вид; на фиг. 2 показан бункер с загрузочной конусообразной емкостью и ковшовый элеватор, план; на фиг. 3 показана конструкция заслонки с тяговым двуплечим рычагом; на фиг. 4 - вид спереди импеллера сверху (подключение к двигателю не показано для упрощения чертежа).

Ковшовый элеватор содержит верхний приводной 1 и нижний натяжной 2 барабаны, огибаемые лентой 3 с ковшами 4, расположенные в кожухе, состоящем из головки 5 с патрубком 6 для выгрузки. Приямок башмака 7 с примыкающем к нему бункера 8, поверх которого внутри закреплена металлическая конусообразная емкость 9 для загрузки зернового материала.

Бункер 8 с емкостью 9 соединены с приямком башмака 7 через загрузочное окно 10. С наружной боковой стенки бункера 8 крепятся направляющие 11 с регулируемой заслонкой 12 по высоте загрузочного окна 10. К верхнему торцу заслонки 12 закреплен кронштейн 13 с проушиной для соединения его с тяговым двуплечим рычагом 14, закрепленным в средней своей части шарнирно к кронштейну 15 на боковой наружной стенке бункера 8 со стороны приямка башка 7.

Для регулирования по высоте заслонки 12, свободный конец тягового двуплечего рычага 14, расположен выше стенки приямка башмака 7 с возможностью размещения его на градуированной опоре 16 с фиксатором (не показан) положения при частичном, полном открытии или закрытии заслонки 12. Регулирование - опускание или подъема заслонки 12, размещенной напротив загрузочного окна 10 и управление тяговым двуплечим рычагом е14 осуществляют с помощью фиксатора для каждого положения по вертикали и связано с регулированием заполнения приямка башмака 7, далее с подачей зернового материала ковшами 4 через выгрузной патрубок 6 в карусельную сушку (не показана), т.е. ее равномерного заполнения по высоте и времени заданным поступившим объемом зерна.

Регулируемая заслонка 12 размещена дополнительно в направляющих 11 с целью ее ограничения движения, как вверх, так и вниз с помощью тягового двуплечего рычага 14.

Свободный конец тягового двуплечего рычага 14 имеет возможность размещения его на соответствующей градуированной опоре 16 с фиксатором положения.

Применение крыши 17 в виде купола над бункером 8 с емкостью 9, закрытых сверху (может быть и с боковых сторон), образует возможность грузовому автотранспорту делать выгрузку зерна в любое время, независимо от погодных условий в течение суток, а значит проводить постоянную загрузку ковшового элеватора для сушки зернового материала в короткие сроки уборки с полей.

Внутри металлической конусообразной емкости 9 (покрытие также может быть выполнено и из другого материала, алюминий, пластик и т.п.) для подачи сжатого воздуха от импеллера 18 с соплом 19, размещают внутри пакет в виде последовательно одно от другого замкнутые пустотелые полиэтиленовые кольцевые ободы 20, 21, 22 с круглыми отверстиями снизу стенки, с возможностью подачи сжатого воздушного потока, направленными в сторону верхней стенки каждого по отдельности кольцевого обода 20„ 21 между собой по всей касательной поверхности к окружности конусообразной стенки емкости 9, а нижний кольцевой обод 22 с круглыми отверстиями, направляет воздушный поток непосредственно в сторону наклонного днища 23 емкости 9 с уклоном в сторону загрузочного окна 10. При этом диаметры замкнутых пустотелых полиэтиленовых кольцевых ободов 20, 21, 22 выполнены в виде отдельных закрепленных колец друг от друга, описывающих форму конусообразной емкости 9 в сторону ее наклонного днища 23. При этом кольцевые ободы 20, 21 обеспечивают (создают) верхними стенками сопротивление навстречу выходящему из отверстий вниз воздушному потоку, который ударяется о них, разворачивается под прямым углом в сторону зернового материала, создает центробежную силу зерну, пронизывает его межзерновое пространство, разрушая его осевшие и слежавшиеся комки сырого материала, и изменяют его структуру, оно скатывается вниз уже разрушенным материалом, тем самым постоянно регулируя производительность заполнения приямка башмака 7 и, соответственно, регулированием заслонки 12, перекрывающей загрузочное окно 10 в зависимости от высоты наполнения конусообразной емкости 9 (происходит измененное давление насыпи перед загрузочным окном 10).

Скрепление кольцевых ободов 20, 21, 22 и подачу воздуха в них от импеллера 18 с соплом 19 осуществляют с помощью жестких вертикальных пустотелых полиэтиленовых трубок 24, 25, и верхний кольцевой обод 20 соединяют с трубой 26 воздуховода, связанного через сопло 19 с импеллером 18.

Следует отметить, что конструкция импеллера 18 в своем составе имеет сопло 19, что согласуется в работе для его подключения к трубе 26 воздуховода. Регулируя обороты импеллера 18, регулируют также давление подачи воздуха в трубе 26 воздуховода или регулятором (не показано), соответственно, при этом можно уменьшить мощность применения импеллера 18. При этом возможен вариант выполнения импеллера 18, который может быть отрегулирован через программный блок 27 автоматического управления, при этом последний имеет задатчики продолжительности периодического управления золотниками для подачи или отключения воздуха (не показано для упрощения).

Блок 27 управления с электронно-коммутирующий схемой (не показано) предназначен для управления всем устройством и включает в себя также электронные ключевые элементы, электронно-магнитное реле времени, блок сравнения, стабилизатор напряжения и бок переключателя (не показано).

Таким образом, осуществляется движение вниз зерна в сторону загрузочного окна 10, далее в приямок башмака 7 для постоянной загрузки ковшей 4. При отсутствие слежавшихся влажных комков зерна, происходит равномерная подача зерна в приямок башмака 7, в количественном составе его регулирования заслонкой 12. На чертеже стрелкой обозначено засыпаемое зерно с помощью автотранспорта в бункер 8 с конусообразной емкостью 9 с крышей 17 в виде купола.

Ковшовый элеватор работает следующим образом.

При заполнении зерном бункера 8 с конусообразной емкостью 9, закрывают вначале заслонку 12 с помощью тягового двуплечего рычага 14, после заполнения емкости 9 открывается загрузочное окно 10 заслонкой 12 тяговым двуплечим рычагом 14 и его свободный конец фиксируют на градуированной опоре 16 и включают импеллер 18 с соплом, связанного с трубой 26 воздуховода, сжатый воздух которого поступает в верхний кольцевой обод 20, далее распределяется через вертикальные трубки 24, 25 в кольцевые ободы 21, 22. Далее поток воздуха под давлением выходит через круглые отверстия кольцевых ободов 20, 21 в сторону верхней стенки нижерасположенного кольцевого обода, соответственно, по касательной поверхности к стенке по окружности конусообразной емкости 9, а из нижнего кольцевого обода 22 в сторону наклонного днища 23 с уклоном в сторону загрузочного окна 10. При этом воздушный поток из каждого кольцевого обода 20, 21 разворачивается при соударении о верхнюю их стенку под прямым углом в сторону зернового материала, и пронизывая его массу.

Под действием воздушного потока создаваемого импеллером 18 с соплом 19, зерновой материал приводится в псевдоожиженном состоянии, скатывается в сторону наклонного днища 23, далее через загрузочное окно 10 поступает в приямок башмака 7. Ковши 4 двигаясь вместе с лентой 3, заполняются равномерно зерновым материалом и транспортируют его через выгрузной патрубок 6 в карусельную сушилку (она не показана), постепенно равномерно она заполняется зерновым материалом.

При выполнение стенок металлической конусообразной емкости 9 (имеет скатные поверхности) с пустотелыми замкнутыми полиэтиленовыми кольцевыми ободами 20, 21, 22, соединенных с вертикальными патрубками 24, 25 улучшается полнота заполнения приямка башмака 7 зерновым материалом, так как поступление его находится в псевдоожиженном состоянии (находится в движении). Это позволяет значительно улучшить управление заслонкой 12 - открывать или закрывать загрузочное окно 10 в зависимости от начала загрузки карусельной сушки до ее расчетного наполнения зерном, которым управляет оператор в течение всего времени. Это также позволяет значительно и равномерно заполнять ковши, или увеличивать, или уменьшать их объем, и это не позволяет скапливаться в приямке «завала» башмака, т.е. не произойдет.

Применение изобретения позволяет снизить трудозатраты по сооружению в целом ковшовых элеваторов в ходе их продолжительной эксплуатации, в частности с загрузкой влажного зернового материала, который поступает после уборки урожая с поля или непосредственно стока по сравнению с известными. Имеется возможность управлять интенсивностью подачи сжатого воздуха в емкость, размещенную в бункере по высоте, а также позволяет интенсифицировать процесс сушки зерна с повышенной влажностью и равномерную его загрузку в карусельную сушилку по всему слою поданной массы. Такая конструкция имеет повышенную эксплуатационную надежность, исключает возможность, или, в крайнем случае, снижает вероятность контактирования зерна со стенками конусообразной емкости, далее зерно направляется через загрузочное окно в приямок башмака, а значит увеличивается и производительность по времени работы самого ковшового элеватора.

Реферат

Ковшовый элеватор содержит верхний приводной (1) и нижний натяжной (2) барабаны, огибаемые лентой (3) с ковшами (4), расположенные в кожухе, состоящем из головки (5) с патрубком (6) для выгрузки, башмака (7) с загрузочным окном (10), которое регулируется закрепленной в направляющих (11) с кронштейном (13) с возможностью вертикального перемещения заслонки (12) с помощью тягового двуплечего рычага (14), закрепленного в средней части шарнирно к кронштейну (15) на боковой наружной стенке бункера (8) со стороны приямка башмака (7). Свободный конец тягового двуплечего рычага (14) расположен выше стенки приямка башмака (7) с возможностью совмещения на градуированной опоре (16) с фиксатором заслонки (12). Бункер (8), примыкающий к приямку башмака (7), внутри снабжен закрепленной металлической конусообразной емкостью (9) для загрузки зернового материала. Внутри емкости (9) размещен пакет замкнутых пустотелых полиэтиленовых кольцевых ободов (20, 21, 22) с круглыми отверстиями снизу стенки, с возможностью подачи сжатого воздушного потока. Конусообразная емкость (9) имеет наклонное днище (23) с уклоном в сторону загрузочного окна (10), перекрываемого заслонкой (12). Обеспечиваются повышение надежности работы ковшового элеватора и его производительности. 2 з.п. ф-лы, 4 ил.

Комментарии