Опрокидывающее устройство для опорожнения контейнеров для штучных грузов - RU2193999C2

Код документа: RU2193999C2

Чертежи

Описание

Изобретение относится к опрокидывающему устройству для опорожнения контейнеров для штучных грузов, в частности предметов авиабагажа.

Подобное опрокидывающее устройство для опорожнения контейнеров для штучных грузов известно из заявки ФРГ 4413967 А1. Это опрокидывающее устройство состоит в основном из множества расположенных друг за другом в направлении транспортировки механизмов для перемещения, которые соединены между собой в бесконечно движущуюся цепь с возможностью перемещения по рельсам. В примере выполнения механизмы для перемещения установлены с возможностью перемещения вдоль ходовых рельсов, уложенных горизонтально и в форме стадиона. На каждом механизме для перемещения, если смотреть в направлении транспортировки, на расстоянии друг от друга предусмотрена одна пара опрокидывателей, которые установлены с возможностью поворота вокруг проходящей в направлении транспортировки и горизонтально ориентированной оси, а также, если смотреть в направлении транспортировки, ориентированы по отношению друг к другу v-образно. Обращенные от механизма для перемещения концы опрокидывателей могут сходиться и расходиться, входя в соответственно выполненные пазы на опорной поверхности контейнеров. За счет этого контейнеры могут соединяться с опрокидывателями и тем самым с транспортным средством, с тем чтобы находящиеся в контейнере штучные грузы могли соскользнуть сбоку на ответвляющийся транспортер, граничащий с путем движения механизмов для перемещения. Для того чтобы снова передать контейнеры с движущихся механизмов для перемещения в направлении ведущего дальше транспортного тракта, опрокидыватели сходятся и отделяют тем самым контейнер от механизмов для перемещения. Затем контейнер подхватывается ведущим дальше транспортным трактом. Движение соединения и разъединения опрокидывателей осуществляется посредством расположенных на их обращенных от контейнера концах направляющих роликов, которые входят в проходящие в направлении движения направляющие рельсы и в соответствии с их конфигурацией обусловливают движение опрокидывателей относительно друг друга. Поскольку опрокидыватели напряжены в направлении соединения пружиной, описанные выше направляющие рельсы предусмотрены только для процесса разъединения. За счет этого возможно простое опорожнение контейнера путем бокового поворота опрокидывателей, причем направляющие ролики не мешают процессу разъединения и соединения.

Из патента ФРГ 4225491 С1 известно устройство для опорожнения контейнеров, расположенное по ходу транспортного тракта. Контейнеры служат преимущественно для транспортировки отдельных предметов авиабагажа. Устройство для опорожнения состоит в основном из нескольких расположенных неподвижно друг за другом и на расстоянии друг от друга опрокидывателей, которые проходят поперек направления транспортировки и каждый посередине имеет опору, обеспечивающую возможность поворота в обе стороны вокруг проходящей в направлении транспортировки оси. Кроме того, в зоне опорожняющего устройства предусмотрены несущие ролики по типу рольганга, которые расположены, если смотреть в направлении транспортировки, в один ряд друг за другом и имеют форму дисков. Выполнение несущих роликов и нижней стороны контейнеров с центральной и сквозной в направлении транспортировки прорезью выбрано так, что поддерживаемые несущими роликами контейнеры могут опрокидываться в обе стороны почти под углом 45o к несущим роликам. Движение опрокидывания контейнеров, с тем чтобы перевозимые в них предметы багажа могли соскальзывать на граничащие с боков для опорожнения устройством ответвляющиеся транспортеры, происходит посредством двуплечих опрокидывателей. Для этого на противоположных концах опрокидывателей предусмотрены направляющие в виде установленных с возможностью вращения вокруг горизонтальных осей направляющих роликов, которые входят в соответственно расположенные на контейнере направляющие ребра, с тем чтобы поворотное движение опрокидывателей передать на контейнеры. Расположенные друг за другом в направлении транспортировки опрокидыватели отстоят друг от друга на расстояние, которое меньше длины контейнеров, с тем чтобы контейнеры могли быть переданы в процессе опрокидывания к следующему в направлении транспортировки опрокидывателю, находящемуся в том же положении опрокидывания.

Это опорожняющее устройство пригодно для многих случаев применения и отличается неподвижным расположением опрокидывателей. Производительность опорожняющего устройства ограничена, однако тем, что между отдельными опорожняемыми контейнерами должен быть достаточный промежуток, с тем чтобы опрокидыватели могли возвращаться из повернутого положения для приема следующего контейнера снова в горизонтальное положение.

Далее из патента ФРГ 2151439 С2 уже известно расположенное по ходу транспортного тракта опрокидывающее устройство для штучного груза, состоящее в основном из установленных с возможностью перемещения в направлении транспортировки грузовых подвесок, которые для опрокидывания штучного груза имеют возможность поворота в правую или левую сторону вокруг проходящей в направлении транспортировки оси. Штучный груз может быть, таким образом, целенаправленно передан на примыкающий ответвляющийся транспортер. Грузовые подвески закреплены каждая посредством опрокидывателя на отдельных механизмах для перемещения, которые расположены друг за другом в направлении транспортировки и соединены между собой. Механизмы для перемещения образуют, таким образом, бесконечную цепь, которая на переходах к примыкающему транспортному тракту направляется вокруг огибающего колеса и тем самым выполнена с возможностью бесконечного движения. Для процесса опрокидывания штучный груз передают с примыкающего транспортного тракта на грузовую подвеску верхней ветви цепи и либо опрокидывают в направлении ответвляющегося транспортного тракта, либо передают для дальнейшей транспортировки к примыкающему к опрокидывающему устройству транспортному тракту. Опрокидывающее движение грузовой подвески происходит посредством воздействующего на опрокидыватель рычага, который проходит в основном вертикально вниз и содержит на своем обращенном от опрокидывателя конце направляющий ролик. Направляющий ролик перемещается в направляющем рельсе, который проходит вдоль выполненного в форме стадиона тракта движения механизмов для перемещения грузовых подвесок. За счет этого грузовая подвеска блокирована в своем горизонтальном положении. Для процесса опрокидывания по ходу направляющего рельса расположены стрелки, с тем чтобы в зависимости от нужного направления опрокидывания в правую или левую сторону переводить направляющий ролик в опрокидывающий рельс, расположенный выше или ниже направляющего рельса. За счет перевода направляющего ролика соответствующим образом происходит притягивание рычага вниз или его толкание вверх, в результате чего грузовая подвеска опрокидывается вправо или влево. Переключение стрелочных элементов происходит посредством пневмоцилиндра двойного действия, горизонтально направленное движение которого посредством двух взаимодействующих каждый с соответствующей кулисной направляющей роликов преобразуется в поворот стрелок в вертикальном направлении.

Это опрокидывающее устройство для штучных грузов пригодно только для опрокидывания части штучных грузов на заранее выбранный ответвляющийся транспортер. Использование для целенаправленного опорожнения контейнеров не представляется возможным.

В основе настоящего изобретения лежит задача создания опрокидывающего устройства для опорожнения контейнеров для штучных грузов, в частности предметов авиабагажа, имеющего оптимизированную производительность.

Эта задача решается у опрокидывающего устройства для опорожнения контейнеров для штучных грузов посредством признаков, приведенных в п.1 формулы изобретения. Предпочтительные варианты изобретения указаны в зависимых пунктах 2-11.

Согласно изобретению, за счет выполнения опрокидывателей также движущимися в направлении транспортировки достигается то, что, по меньшей мере, два опрокидывателя во время всего процесса опрокидывания взаимодействуют с одним контейнером и, таким образом, возвратное движение опрокидывателя в горизонтальное положение происходит вместе с контейнером, благодаря чему не требуется дополнительное время для возврата опрокидывателей. Этим оптимизируется производительность или длина опрокидывающего устройства. С помощью такого опрокидывающего устройства достигается производительность 2500 контейнеров в час.

Предпочтительным образом опрокидыватели перемещаются посредством механизмов для перемещения по ходовому рельсу и приводятся бесконечно движущимся тяговым органом, преимущественно цепью. Эта конструкция приводит к небольшой конструктивной высоте опрокидывающего устройства.

Особенно предпочтительным видом закрепления контейнеров на опрокидывателях оказывается размещение постоянных магнитов на концах опрокидывателей, а также удерживаемого силой магнитного поля материала, в частности листовой стали, на нижней стороне днища контейнера, если контейнер изготовлен из пластика. Соединение постоянных магнитов с контейнером может быть легко устранено на конце опрокидывающего устройства посредством опрокидывающего вниз движения опрокидывателей, и контейнер может быть надежно передан на примыкающий транспортный тракт. За счет происходящего, если смотреть в направлении транспортировки, в начале и в конце опрокидывающего устройства опрокидывающего движения постоянных магнитов вокруг ориентированной поперек направления транспортировки оси в их в основном горизонтальное положение на опрокидывателях или из него достигается плавное присоединение к контейнеру и отсоединение от него. Кроме того, за счет дискообразного выполнения держателей, причем одна поверхность диска обращена к присоединяемому контейнеру, и за счет дополнительной, слегка подвижной по углу установки держателей на опрокидывателях достигается то, что держатели контактируют с нижней стороной контейнера, по возможности, всей поверхностью и тем самым контейнеры надежно удерживаются на опрокидывателях также и во время опрокидывающего движения.

Также оказывается предпочтительным снабжение механизмов для перемещения ходовыми роликами, которые обкатываются по ходовым рельсам, проходящим в форме стадиона, если смотреть вдоль направления движения, а тяговый орган с расположенными на нем механизмами для перемещения направляется двумя огибающими колесами, установленными в зоне концов ходовых рельсов.

Для осуществления опрокидывающего движения контейнеров на каждом опрокидывателе вне его оси шарнирно установлен шатун, который ориентирован в основном вертикально и содержит на своем обращенном от опрокидывателя конце направляющий ролик. Для удержания опрокидывателя в его горизонтальном транспортном положении этот направляющий ролик входит в направляющий рельс, проходящий параллельно ходовому рельсу в форме стадиона. Для поворота опрокидывателей по ходу направляющих рельсов предусмотрены стрелочные рельсы, расположенные с возможностью поворота вокруг стрелочного шарнира с горизонтально ориентированной поперек направления транспортировки осью и перевода посредством направляющих роликов с направляющего рельса в опрокидывающий рельс, расположенный вертикально со смещением относительно направляющего рельса. За счет воздействующего в результате этого на рычаг растягивающего или сжимающего усилия в вертикальном направлении опрокидыватель и тем самым закрепленный на нем контейнер поворачиваются либо в одну, либо в другую сторону опрокидывающего устройства. Это выполнение опрокидывающего механизма оказывается конструктивно очень простым, поскольку оно базируется в основном на механических деталях. Также подверженность сбоям подобного механического решения относительно мала.

В качестве предпочтительного выполнения стрелочных элементов зарекомендовало себя расположение с возможностью поворота вокруг одного стрелочного элемента стрелочного рельса по ходу направляющего рельса. Стрелочный рельс имеет при этом длину, приблизительно соответствующую длине контейнера. За счет этого возможно относительно плавное опрокидывающее движение опрокидывателей и тем самым опрокидываемого контейнера. Стрелочный рельс имеет возможность поворота посредством привода из своего горизонтального исходного положения в рабочее положение. В рабочем положении стрелочный рельс соединяет направляющий рельс с соответствующим ему опрокидывающим рельсом.

В качестве привода для поворотного движения стрелочного рельса предпочтительным оказалось использование плоского кулачкового механизма с толкающими и вращательными шарнирами по типу мальтийского креста, поскольку этим обеспечивается то, что в исходном и рабочем положениях опрокидывающего рельса привод, выполненный преимущественно в виде электродвигателя с предвключенным редуктором, не нагружается на вращение, и опорные усилия стрелочного рельса передаются непосредственно на ведомый вал редуктора. Кулачковый механизм оказывается, таким образом, самостопорящимся.

Этот кулачковый механизм реализован посредством установленного на ведомом валу пальцевого диска, состоящего в основном из расположенного со смещением относительно ведомого вала пальца, который входит в прорезь прорезного диска, установленного коаксиально пальцевому диску с возможностью вращения. На противоположном прорези конце прорезного диска шарнирно установлена соединительная штанга, связанная со стрелочным рельсом и имеющая задачу преобразования вращательного движения прорезного диска в движение подъема или опускания стрелочного рельса. Для обеспечения возможности описанного выше самостопорения кулачкового механизма на пальцевом и прорезном дисках предусмотрены дугообразные упорные поверхности, которые в рабочем и исходном положениях пальцевого и прорезного дисков лежат рядом друг с другом и разгружают тем самым палец. Пальцевый диск установлен с возможностью поворота на 90o между обоими положениями, и в обоих положениях поворота пальцевого диска каждый раз прорезь расположена своей продольной протяженностью по касательной к валу и на расстоянии от этого вала.

Кроме того, оказывается предпочтительным, если предусмотрен двойной комплект направляющих и опрокидывающих рельсов, которые, если смотреть в направлении транспортировки, находятся с правой и левой сторон под ходовыми рельсами. Благодаря этому можно в начале ходовых рельсов опрокидывающего устройства соответственно один стрелочный элемент предусмотреть с левой стороны, а другой стрелочный элемент - в направлении движения сразу за ним с правой стороны. Расстояние между стрелочными элементами соответствует расстоянию между следующими друг за другом опрокидывателями, которые соответственно сообща несут один контейнер, за счет чего возможен их одновременный поворот. Благодаря расположению стрелочных элементов с боковым смещением можно повысить скорость механизмов для перемещения, поскольку расстояние между отдельными направляющими роликами по одну сторону направляющих и опрокидывающих рельсов удвоено и тем самым даже при повышенных скоростях перемещения остается достаточно времени для переключения в нужное положение стрелочных рельсов до прибытия следующего направляющего ролика. Для этого опрокидыватели расположены на механизмах для перемещения с разворотом соответственно на 180o, и, если смотреть в направлении транспортировки, направляющие ролики предусмотрены с возможностью вхождения соответственно попеременно в правые или левые рельсы.

Изобретение более подробно поясняется ниже с помощью примера выполнения. На чертежах показано:

- фиг.1: вид сбоку опрокидывающего устройства, согласно изобретению, для

контейнеров, расположенного по ходу ленточного транспортера;

- фиг.2: разрез по линии II-II по фиг.1;

- фиг. 3: увеличенный фрагмент из фиг.2 зоны опрокидывающего привода, в

опрокинутом положении опрокидывателя;

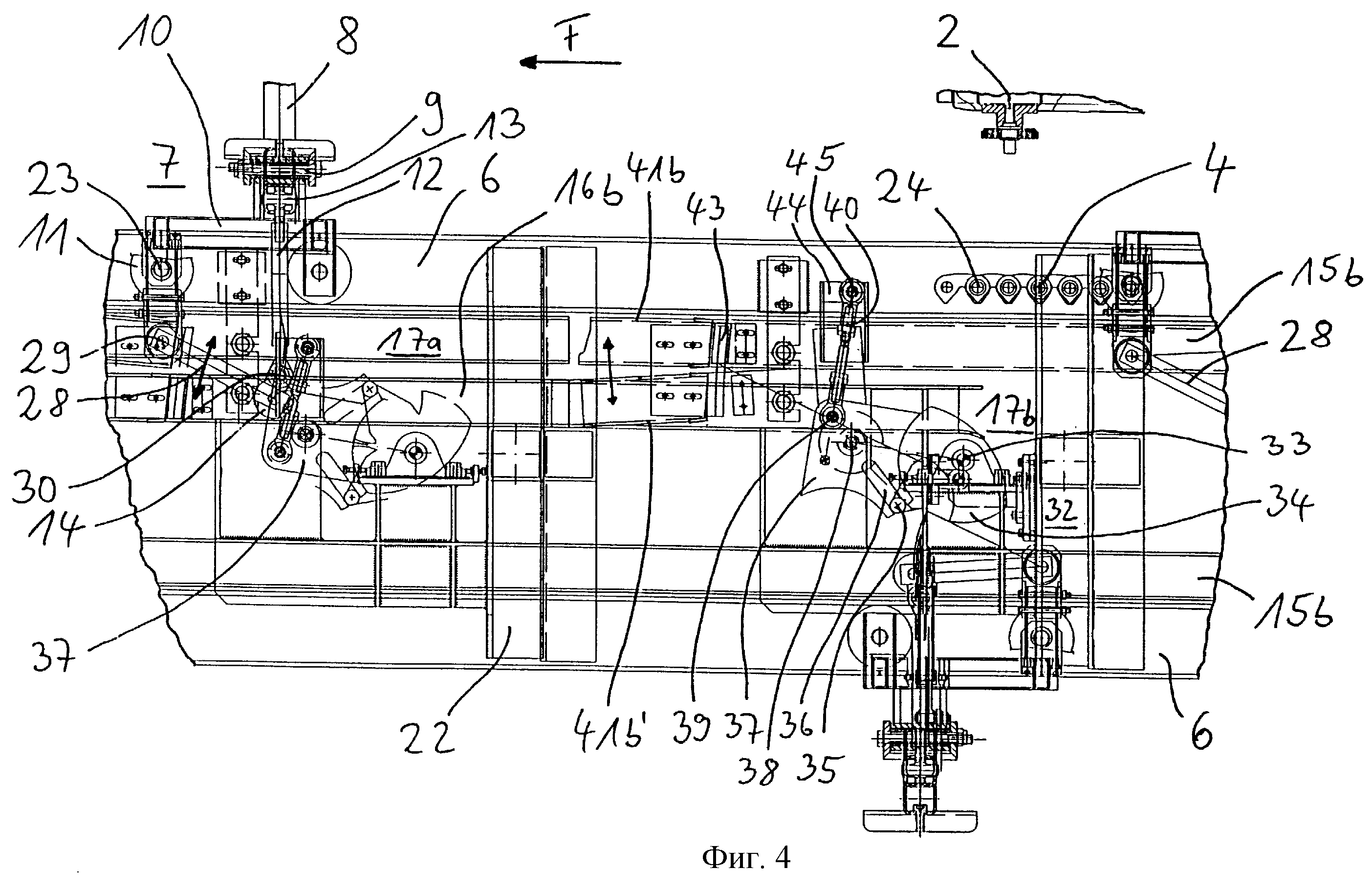

- фиг.4: увеличенный фрагмент из фиг.2 зоны стрелочных элементов;

- фиг. 5: увеличенный фрагмент из фиг.2 зоны привода стрелочного элемента;

- фиг.6: вид сверху на фиг.4.

На фиг.1 изображен вид сбоку опрокидывающего устройства 1, согласно изобретению, для опорожнения контейнеров 2, в частности транспортных контейнеров для предметов авиабагажа. Опрокидывающее устройство 1 расположено по ходу транспортного тракта 3, выполненного преимущественно в виде ленточного транспортера, на котором транспортные контейнеры отводятся в сторону каждый одной лентой. Транспортный тракт 3 служит для подачи контейнеров 2 к опрокидывающему устройству 1 и для их отвода от него. Задачей опрокидывающего устройства 1 является поворот в сторону контейнеров 2 одной стороной и поперек направления F транспортировки, с тем чтобы передать перевозимый в контейнерах 2 груз на ответвляющиеся транспортеры (не показаны), выполненные преимущественно в виде спускных желобов.

Опрокидывающее устройство 1 состоит в основном из бесконечно движущегося тягового органа 4, который в начале и в конце опрокидывающего устройства 1 проходит по огибающим колесам 5, установленным с возможностью вращения вокруг горизонтальных, проходящих поперек направления F транспортировки осей. Изображенный лишь частично тяговый орган 4 выполнен преимущественно в виде цепи, а огибающие колеса 5 выполнены в соответствии с этим в виде зубчатых колес. Между огибающими колесами 5 тяговый орган 4 проходит по проходящим в направлении F транспортировки и открытым с боков ходовым рельсам 6 (см. также фиг.3 и 4), направляющие поверхности которых изготовлены преимущественно из пластмассы. На тяговом органе 4 болтами закреплены механизмы 7 для перемещения, приводимые, таким образом, в зоне верхней ветви тягового органа 4 в направлении F транспортировки. Вдоль тягового органа 4 расположено множество механизмов для перемещения, расстояние между которыми выбрано с возможностью образования каждыми двумя следующими друг за другом в направлении F транспортировки механизмами 7 для перемещения одной пары, несущей соответственно один контейнер 2. Расстояние между парами зависит от длины контейнера 2 и обеспечивает минимальное расстояние до следующего контейнера 2. Для процесса поворота контейнеров 2 на каждом механизме 7 для перемещения с возможностью поворота вокруг горизонтально проходящей в направлении F транспортировки оси 9 закреплен опрокидыватель 8 (фиг.2 и 3).

Механизм 7 для перемещения состоит в основном из рамы 10, на которой с возможностью поворота относительно оси 9 установлен опрокидыватель 8. Это описание относится к механизму 7 для перемещения, движущемуся в направлении F транспортировки в зоне верхней ветви тягового органа 4. Далее механизм 7 для перемещения содержит четыре ходовых ролика 11, которые, если смотреть в направлении F транспортировки, расположены соответственно попарно друг за другом и тем самым также рядом друг с другом (см. также фиг.2 и 3). Ходовые ролики 11 обкатываются по ходовым рельсам 6, которые, проходя вдоль тягового органа 4, расположены на опрокидывающем устройстве 1. Если смотреть сбоку, то ходовой рельс 6 имеет форму стадиона, т.е. состоит из двух параллельно противоположных друг другу прямых рельсов, концы которых соединены между собой с каждой стороны одним полукруглым рельсом.

Опрокидывающее движение опрокидывателей 8 обеспечивается шатуном 12, который на проходящей в направлении F транспортировки оси 13 (фиг.2 и 3) шарнирной головки установлен с возможностью поворота на опрокидывателе 8 и проходит в основном вертикально вниз. На обращенном от опрокидывателя 8 конце шатуна 12 расположен направляющий ролик 14, который входит в проходящий параллельно ходовому рельсу 6 и тем самым также в форме стадиона направляющий рельс 15а, 15b. Для перемещения опрокидывателей 8 из их горизонтального транспортного положения в опрокинутое положение предусмотрены проходящие параллельно направляющим рельсам 15а, 15b, а также над и под ними опрокидывающие рельсы 16а, 16b. Направляющие 15а, 15b и опрокидывающие 16а, 16b рельсы соединены между собой стрелочными элементами 17а, 17b. За счет переключения стрелочных элементов 17а, 17b возможен, таким образом, запуск движения поворота опрокидывателей 8, поскольку за счет перевода направляющего ролика 14 с направляющего рельса 15а, 15b на соответствующий опрокидывающий рельс 16 происходит либо толкание шатуна 12 вверх, либо его притягивание вниз и тем самым поворот опрокидывателя 8.

На фиг.2 изображен увеличенный разрез из фиг.1 по линии II-II, из которого среди прочего видно выполнение контейнеров 2. Эти контейнеры 2 особенно пригодны для выгрузки перевозимого груза в виде чемоданов, рюкзаков или сумок путем опрокидывания примерно на 45o. Под ваннообразным исполнением здесь следует понимать то, что контейнеры 2 содержат ориентированные поперек направления F транспортировки боковые стенки 18, которые ориентированы почти перпендикулярно днищу 19 контейнера 2, с тем чтобы предотвратить выпадение перевозимого груза из контейнера 2 во время его транспортировки по транспортным трактам 3 на участках подъема, спуска или на криволинейных участках. В данном примере выполнения ориентированные в направлении F транспортировки внутренние боковые стенки 18 контейнера 2 расположены под углом примерно 20o к днищу 19. Такое наклонное выполнение боковой стенки 19 способствует при опрокидывании контейнера 2 соскальзыванию перевозимого груза на примыкающий ответвляющийся тракт.

Во время движения в направлении F транспортировки на опрокидывающем устройстве 1 контейнеры 2 блокированы с опрокидывателем 8 посредством держателей 20. В то же время контейнер 2 опирается на опрокидыватель 8 своим днищем 19. Держатели 20 выполнены преимущественно в виде постоянных магнитов, а в соответствии с этим изготовленный преимущественно из пластмассы контейнер снабжен в зоне наружной стороны своего днища 19 листовым профилем, который, кроме того, служит для защиты изготовленного из пластмассы контейнера 2.

Можно также выполнить держатели 20 в виде механической блокировки и предусмотреть соответствующие выемки в контейнере 2 или использовать электромагниты.

Далее из фиг.3 видно, что ходовые рельсы 6 для механизмов 7 для перемещения образованы двумя U-образными профилями, которые расположены вертикально, обращены друг к другу своими открытыми сторонами и расположены сбоку наружной стороной своей полки на несущей раме 23. Соответственно по нижней стенке U-образных ходовых рельсов 6 обкатываются ходовые ролики 11 механизмов 7 для перемещения. Диаметр ходовых роликов 11 выбран так, что при опирающихся на нижнюю стенку ходового рельса 6 ходовых роликах 11 остается небольшое расстояние до верхней стенки ходового рельса 6. За счет этого, с одной стороны, ходовые ролики 11 могут перемещаться по ходовому рельсу 6 без заклинивания, а, с другой стороны, опрокидывающий момент, приложенный путем бокового смещения контейнера 2 во время процесса опрокидывания на механизм 7 для перемещения, может быть воспринят им за счет того, что ходовой ролик 11, обращенный от консольной части опрокидывателя 8, приподнимается от нижней стенки ходового рельса 6 и непосредственно вслед за этим прилегает к верхней стенке ходового рельса 6. За счет этого результирующие из опрокидывающего момента усилия надежно передаются на ходовой рельс 6 и несущую раму. Лежащие рядом друг с другом ходовые ролики 11 механизма 7 для перемещения установлены соответственно на расположенных коаксиально друг другу участках ходовой оси 23, которая между ходовыми роликами 11 соединена с рамой 10 механизма 7 для перемещения. Рама 10 посредством поводковых элементов, проходящих в направлении несущей рамы 22, а также вниз по отношению к верхнему механизму 7 для перемещения, соединена с пальцами 24 тягового органа 4. В том случае, когда тяговый орган 4 выполнен в виде зубчатой цепи, пальцы 24 представляют собой удлиненные в стороны пальцы для пластин цепи.

Опрокидыватель 8 состоит в основном из проходящего поперек направления F транспортировки профиля, который посередине своего продольного размера установлен на проходящей в направлении F транспортировки оси 9 и тем самым на раме 10 механизма 7 для перемещения. На концах опрокидывателя 8 и на его продолжении расположены соответственно держатели 20. Выполненные в виде постоянных магнитов держатели 20 соединены с опрокидывателем 8 посредством ограниченно гибких соединительных элементов 21, в частности стальных полос. За счет гибкого закрепления вся поверхность держателя 20 может прилегать к нижней стороне днища 19 контейнера 2. Этим оптимизируется удерживающее усилие держателя 20. Возможно также размещение магнитов в чашеобразной пластмассовой детали и ее прочное соединение с опрокидывателем 8 или соединение держателей 20 непосредственно с опрокидывателем 8.

Далее из фиг.2 видно расположение направляющих 15а, 15b и опрокидывающих 16а, 16b рельсов. Видно, что в направлении F транспортировки в зоне верхней ветви тягового органа 4 соответственно под ходовыми рельсами 6 предусмотрено по паре направляющих рельсов 15а, 15b с опрокидывающими рельсами 16а, 16b. В зоне нижней ветви тягового органа 4 с каждой стороны опрокидывающего устройства 11 расположен только один направляющий рельс 15а, 15b, и отсутствует опрокидывающий рельс 16а, 16b. На фиг.2 изображен механизм 7 для перемещения с опрокидывателем 8, шатун 12 которого посредством своего направляющего ролика 14 входит в расположенный с правой стороны в направлении F транспортировки направляющий рельс 15а и при необходимости в соответствующий ему опрокидывающий рельс 16а. Следующий в направлении F транспортировки механизм 7 для перемещения с опрокидывателем 8 расположен зеркально-симметрично изображенному на фиг. 2 механизму 7 для перемещения, причем оба опрокидывателя 8 образуют пару для поддержания контейнера, так что шатун 12 сочленен с левой стороны выполненного в виде двуплечего рычага опрокидывателя 8 посредством своей оси 13. Этот другой механизм 7 для перемещения пары изображен на фиг.3 в повернутом опрокинутом положении.

Для совместного поворотного движения обоих опрокидывателей 8, несущих соответственно сообща один контейнер 2, передний в направлении F транспортировки опрокидыватель 8 имеет возможность поворота за счет перевода направляющего ролика 14 из нижнего или внутреннего направляющего рельса 15 с правой стороны посредством стрелочного элемента 17а (фиг.4 и 5) в опрокидывающий рельс 16а, расположенный между направляющим 15а и ходовым 6 рельсами. Благодаря этому шатун 12 движется в вертикальном направлении вверх, а опрокидыватель 8 поворачивается вокруг оси 9 влево примерно на 45o.

Поскольку в зоне нижней ветви тягового органа 4 не требуется поворота опрокидывателей 8, только один направляющий рельс 15а расположен с правой стороны, а направляющий рельс 15 - с левой стороны со смещением вверх.

По сравнению с фиг.3, изображающей увеличенный фрагмент из фиг.2 зоны опрокидывающего привода, однако для заднего в направлении F транспортировки механизма 7 для перемещения с опрокидывателем 8 пары опрокидывателей 8 видно, что расположенные с левой стороны в направлении F транспортировки направляющий 15b и опрокидывающий 16b рельсы поменены местами по сравнению с правой стороной. Опрокидывающий рельс 16b находится, таким образом, под направляющим рельсом 15b. Это расположение показано также на фиг.2, где в зоне нижней ветви тягового органа 4 направляющий рельс 15b расположен с левой стороны в соседней зоне и почти примыкает к ходовому рельсу 6, а направляющий рельс 15 с правой стороны в вертикальном направлении смещен вверх от верхней стороны нижнего ходового рельса 6 приблизительно на высоту опрокидывающего рельса 16 плюс зазор.

Далее из фиг.3 видно, что со стороны выполненного в виде двуплечего рычага опрокидывателя 8, которая обращена от шатуна 12, с возможностью поворота вокруг проходящей в направлении F транспортировки оси 26 установлена тяга 25. Тяга 25 ориентирована во всех положениях опрокидывателя 8, в основном вертикально, и опирается обращенным от опрокидывателя 8 концом посредством пружинящего элемента 27 на раму 10 механизма 7 для перемещения. Задачей этого пружинящего элемента 27 является напряжение опрокидывателя 8 относительно рамы 10 механизма 7 для перемещения, так чтобы в горизонтальном транспортном положении и в наклонном опрокинутом положении направляющий ролик 14 обкатывался по верхней полке u-образно выполненного и открытого сбоку направляющего рельса 15а, 15b или соотв. опрокидывающего рельса 16а, 16b. За счет этого опрокидыватель 8 стабилизируется во время всего процесса опрокидывания, а также при возврате в зоне нижней ветви тягового органа 4.

Далее из фиг.3 видно, что направляющий ролик 14 через ведомый рычаг 28 соединен с обращенным от опрокидывателя 8 концом шатуна 12 посредством оси 29. Этот ведомый рычаг 28 показан на фиг.4 также при виде сбоку. Ось 29 горизонтально ориентирована поперек направления F транспортировки. В отношении установки шатуна 12 на ведомом рычаге 28 из фиг.3 и 4 видно, что она осуществлена посредством оси 30, ориентированной поперек направления F транспортировки. Оси 13, 30 являются составными частями шаровых шарниров для компенсации возникающих смещений во время пространственного движения опрокидывателя 8 в процессе опрокидывания. Благодаря соединению направляющего ролика 14 через ведомый рычаг 28 с рамой 10 и воздействию шатуна 12 на ведомый рычаг 28 выше места установки направляющего ролика 14 можно отказаться от дополнительного ориентирования шатуна 12 в вертикальном направлении. За счет сочленения ведомого рычага 28, если смотреть в направлении F транспортировки, спереди с рамой 10 направляющий ролик 14 и ведомый рычаг 28 тянутся за механизмом 7 для перемещения. Этот вид движения направляющего ролика 14 по направляющему 15 и опрокидывающему 16 рельсам повышает стабильность шарнирного соединения ведомого рычага 28 и шатуна 12 между собой.

Кроме того, при сравнении фиг.2 и 3 видно, что на одном плече опрокидывателя 8 дополнительно расположена соединительная пластина 31, посредством которой тяга 25 или шатун 12 соединен с опрокидывателем 8 в зависимости от того, идет ли речь о переднем или заднем опрокидывателе 8 пары опрокидывателей 8 для транспортировки контейнера 2. Этим достигается то, что, хотя на обеих противоположных сторонах направляющий 15а, 15b и опрокидывающий 16а, 16b рельсы поменяны местами в вертикальном направлении и тем самым вертикально смещены, могут использоваться идентично выполненные шатуны 12.

На фиг. 4 изображен увеличенный фрагмент из фиг.1 зоны обоих следующих друг за другом в направлении F транспортировки стрелочных элементов 17а, 17b, состоящих в основном из привода 32 (фиг.6) и плоского кулачкового механизма с толкающими и вращательными шарнирами по типу мальтийского креста. Привод 32 состоит из электродвигателя с предвключенным редуктором. Привод 32 установлен на несущей раме 22 опрокидывающего устройства 1 и соединен с приводной стороны посредством горизонтально ориентированного поперек направления F транспортировки вала 33 с установленным на нем пальцевым диском 34. Пальцевый диск 34 выполняет функцию установленного на валу 33 одной стороной рычага, обращенный от вала 33 конец которого снабжен пальцем 35, ориентированным коаксиально валу 33. Преимущественно палец 35 снабжен роликом. Палец 35 входит в открытую с одной стороны и имеющую форму удлиненного отверстия прорезь 36 прорезного диска 37, который установлен с возможностью вращения вокруг дополнительного вала 38, ориентированного коаксиально валу 33 пальцевого диска 34. Прорезной диск 37 выполнен в первом приближении квадратным, эксцентрично установлен на валу 38 и имеет две вогнутые упорные поверхности для самостопорения кулачкового механизма в его конечных положениях. Функционально прорезной диск 37 выполнен в виде двуплечего рычага, причем на одном плече выполнена прорезь 36, воображаемое продолжение продольного размера которой пересекает по центру вал 38. На противоположном плече прорезного диска 37 и тем самым на противоположной прорези 36 стороне посредством ориентированной коаксиально валу 38 оси 39 установлена соединительная штанга 40, обращенный от оси 39 конец которой посредством дополнительной оси 45, ориентированной параллельно оси 35, закреплен на стрелочном рельсе 41. Соединение палец-прорезь служит для поворота стрелочного рельса 41; фиксация стрелочного рельса 41 в конечных положениях происходит посредством упорных поверхностей.

Этот стрелочный рельс 41 имеет проходящую в направлении F транспортировки длину, приблизительно соответствующую длине контейнера 2, и посредством стрелочного шарнира 42 установлен с возможностью поворота из своего исходного положения, в котором он расположен по ходу направляющего рельса 15b, в рабочее положение. В рабочем положении стрелочный рельс 41b соединяет направляющий рельс 15b с опрокидывающим рельсом 16b и расположен в направлении F транспортировки с уклоном. Стрелочный шарнир 42 для стрелочного рельса 41b на фиг. 4 не показан, поскольку он из-за длины стрелочного рельса 41b, за счет чего достигается плавное движение опрокидывания контейнеров 2, лежит за пределами правого края чертежа. Стрелочный шарнир 42 для стрелочного рельса 41а показан на фиг.6 как вид сверху на фиг.4. Стрелочный рельс 41 выполнен в изображенном примере из двух частей для уменьшения его длины. Первая часть соединена со стрелочным шарниром 42, а вторая часть 41b неподвижно закреплена в начале опрокидывающего рельса 16b. Вторая часть 41b в соответствии с ориентацией первой части ориентирована в рабочем положении под углом к опрокидывающему рельсу 16.

На фиг.4 стрелочный рельс 41b изображен в своем горизонтально проходящем исходном положении; рабочее положение стрелочного рельса 41b обозначено только показанным неподвижным концом 41b'. Далее из фиг.4 видно, что стрелочный рельс 41b помимо стрелочного шарнира 42 удерживается также на своем обращенном от стрелочного шарнира 42 и тем самым переднем в направлении F транспортировки конце дополнительно в вертикальном направлении посредством направляющих элементов 43. Направляющие элементы 43 состоят из U-образной детали, которая закреплена на несущей раме 22, а ее открытая сторона направлена вперед в направлении F транспортировки. В отверстие входит полосовой элемент, закрепленный на стрелочном рельсе 41. Соединительная штанга 40 воздействует на стрелочный рельс 41b вблизи направляющих элементов 43 и на расстоянии от стрелочного шарнира 42.

Кроме того, из фиг.4 видно соответствующее выполнение стрелочного рельса 41а стрелочного элемента 17а. Также здесь стрелочный рельс 41а изображен в своем исходном положении, а рабочее положение только обозначено лежащим в направлении F транспортировки передним концом неподвижной части стрелочного рельса 41а'. Прорезь 36 прорезного диска 37 стрелочного элемента 17а показана здесь в своих обоих возможных положениях.

С помощью фиг.5, изображающей увеличенный фрагмент из фиг.4 зоны стрелочного элемента 17b, ниже более подробно поясняются принцип работы и преимущества привода 32 стрелочных элементов 17. Стрелочный рельс 41b находится в своем приподнятом горизонтальном исходном положении, так что направляющие ролики 14 шатунов 12 механизмов 7 для перемещения перемещаются вдоль направляющего рельса 15b, и опрокидыватель 18 находится тем самым в своем транспортном положении. В этом исходном положении стрелочный рельс 41b удерживается соединительной штангой 40, которая для этой цели шарнирно соединена соединительным уголком 44 и осью 45 со стрелочным рельсом 41b и опирается одним концом на прорезной диск 37, удерживаемый в своем исходном положении посредством прилегающих друг к другу упорных поверхностей 34', 37' соответственно прорезного 37 и пальцевого 34 дисков. Поскольку прорезь 36 в рабочем и исходном положениях стрелочного рельса 41b ориентирована своим продольным размером по касательной к валу 33, усилия в направлении вала 33 передаются на пальцевый диск 34 только через упорные поверхности 34', 37', не приводя тем самым привод 32 во вращение. Этот кулачковый механизм называется, таким образом, самостопорящимся.

Передаточные отношения рычага на прорезном диске 37 выбраны в соответствии с путем перемещения стрелочного рельса 41b так, что даже в рабочем положении пальцевого 34 и прорезного 37 дисков (фиг.4, стрелочные элементы 17а) прорезь 36 ориентирована своим продольным размером по касательной к валу 33, а упорные поверхности 34', 37' прилегают друг к другу. При повороте пальцевого диска 34 на 90o стрелочный рельс 41 может поворачиваться, таким образом, из своего рабочего положения в исходное и наоборот. Кинематическая связь стрелочного рельса 41 через пальцевый 34 и прорезной 37 диски имеет, кроме того, еще то преимущество, что, в частности, выполненный в виде электродвигателя привод 32 требует небольшого пускового момента, поскольку палец 35 в начале своего движения сначала движется относительно свободно в продольном направлении прорези 36 и лишь по мере поворота пальцевого диска 34 возрастает доля усилий, передаваемых на боковые стенки прорези 36.

Далее на фиг.5 показано, что соединительная штанга 40 выполнена с возможностью регулирования по длине. За счет этого можно легко установить переход между концом стрелочного рельса 41 и началом направляющего рельса 15 или опрокидывающего рельса 16.

Далее из фиг.6, изображающей вид сверху на фиг.4, видно, что стрелочный шарнир 42 выполнен в виде шарнирного сочленения. Это сочленение имеет ориентированную горизонтально и поперек направления F транспортировки поворотную ось и состоит в основном из кронштейнообразного на несущей раме 22 опорного элемента, имеющего на своем обращенном от несущей рамы 22 конце отверстие для оси, на которую на выступающих из крепежного элемента концах насажена вильчатая шарнирная деталь, соединенная уголком со стрелочным рельсом 41а.

Реферат

Изобретение относится к транспортирующим устройствам, а именно к опрокидывающему устройству для опорожнения контейнеров для штучных грузов, в частности предметов авиабагажа. Устройство расположено по ходу транспортного тракта, к которому примыкает, по меньшей мере, один ответвляющийся транспортер, и содержит расположенные друг за другом в направлении транспортировки опрокидыватели, каждый из которых для опорожнения штучных грузов из контейнера на ответвляющийся транспортер установлен с возможностью поворота в сторону вокруг проходящей в направлении транспортировки и в основном расположенной горизонтально оси и установлен на механизме для перемещения. Механизмы для перемещения соединены посредством приводимого тягового органа в бесконечно движущуюся цепь. Контейнеры для их приема с подающего транспортного тракта и передачи к направляющему дальше транспортному тракту с целью направления контейнеров дальше между транспортными трактами выполнены с возможностью соединения с движущимся в направлении транспортировки механизмами для перемещения и отсоединения от них посредством, по меньшей мере, двух подвижных опрокидывателей, а также контейнеры в присоединенном состоянии опираются на подвижные опрокидыватели. Расположенные на подвижных опрокидывателях держатели выполнены в виде постоянных магнитов, а контейнер, по меньшей мере, в зоне своей опорной поверхности выполнен магнитным. Для опрокидывающего движения контейнеров каждый подвижный опрокидыватель вне его оси шарнирно связан с шатуном, который ориентирован в основном вертикально и на обращенном от подвижного опрокидывателя конце которого установлен направляющий ролик, который для удержания подвижных опрокидывателей в их горизонтальном транспортном положении установлен с возможностью перемещения в направляющем рельсе, проходящем параллельно ходовому рельсу. Для поворота подвижных опрокидывателей вокруг оси направляющий ролик посредством переключаемого стрелочного элемента установлен с возможностью перевода в опрокидывающий рельс, расположенный с вертикальным смещением относительно направляющего рельса. Повышается производительность устройства. 9 з.п. ф-лы, 6 ил.

Комментарии