Устройства для удержания и транспортировки стеклянных изделий - RU2742318C2

Код документа: RU2742318C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет у Предварительной Заявки на патент США № 62/353,427, поданной 22 июня 2016 года и озаглавленной «Устройства для удержания и транспортировки стеклянных изделий», полное содержание которой включено в данный документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение, в целом, относится к устройствам для удержания стеклянных изделий во время обработки и, более конкретно, к устройствам ленточного конвейера для удержания стеклянных изделий во время обработки.

УРОВЕНЬ ТЕХНИКИ

[0003] Исторически, стекло использовалось в качестве предпочтительного материала для многих применений, включая упаковку для пищевых продуктов и напитков, фармацевтическую упаковку, кухонную и лабораторную посуду, а также окна или другие архитектурные элементы из-за его герметичности, оптической прозрачности и отличной химической стойкости к другим материалам.

[0004] Однако, использование стекла для многих применений ограничено механическими характеристиками стекла. В частности, проблемой является разрушение стекла, особенно в упаковке для продуктов питания, напитков и фармацевтических препаратов. Разрушение может вызывать большие затраты в пищевой промышленности, производстве напитков и фармацевтической упаковочной промышленности, поскольку, например, разрушение в линии наполнения может потребовать, чтобы соседние неразрушенные контейнеры были выброшены, поскольку контейнеры могут содержать фрагменты от разрушенного контейнера. Разрушение может также потребовать замедления или остановки линии наполнения, снижающее выход продукции. Кроме того, некатастрофическое разрушение (то есть когда стекло трескается, но не разбивается) может привести к потере стерильности содержимого стеклянной упаковки или контейнера, что, в свою очередь, может привести к дорогостоящим отзывам продукции.

[0005] Одной из первопричин разрушения стекла является появление дефектов на поверхности стекла при обработке стекла и/или при последующем его заполнении. Эти дефекты могут появиться на поверхности стекла из различных источников, включая контакт между соседними стеклянными изделиями и контакт между стеклом и оборудованием, например, оборудованием для манипуляций и/или наполнения.

[0006] Соответственно, существует потребность в альтернативных устройствах для удержания и транспортировки стеклянных изделий во время обработки для уменьшения разрушения стекла, в то же время, позволяя осуществлять доступ к внутренним и внешним областям стеклянных изделий жидких обрабатывающих составов, таких как солевой расплав для ионообмена или тому подобного.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Согласно одному варианту осуществления, конвейерное устройство может удерживать и транспортировать изделия во время обработки. Конвейерное устройство может включать в себя конвейерную ленту, имеющую длину, ширину, толщину, меньшую, чем ширина, и множество приемных отверстий, расположенных вдоль длины и проходящих через толщину конвейерной ленты. Множество приемных отверстий рассчитаны на прием и удерживание множества изделий. Система привода и направления конвейера может направлять конвейерную ленту по заданному пути конвейера. Заданный путь конвейера может включать в себя участок погружения и участок слива. Участок погружения может быть ориентирован так, чтобы направлять конвейерную ленту в станцию погружения и из нее, и конвейерная лента поворачивается вокруг горизонтальной оси в участке слива после направления из станции погружения. Множество приемных отверстий, каждое, могут иметь форму замочной скважины с первым участком, имеющей первый диаметр, и вторым участком, имеющим второй диаметр. Первые участки имеют размеры для приема изделий, а вторые участки имеют размеры для удержания изделий. Толщина конвейерной ленты может составлять от приблизительно 150 микрометров до приблизительно 400 микрометров.

[0008] В другом варианте осуществления, конвейерное устройство может быть частью ионообменной системы. Ионообменная система включает погружную ванну (т.е. ионообменную ванну) для содержания жидкости (т.е. солевого расплава) и конвейерную ленту, имеющую длину, ширину, толщину, меньшую чем ширина, и множество приемных отверстий, расположенных вдоль длины и проходящих через толщину конвейерной ленты. Система привода и направления конвейера включена в, зацепляет и направляет конвейерную ленту через участок погружной ванны и участок слива. Конвейерная лента проходит, по меньшей мере, через участок погружной ванны в участке погружной ванны и поворачивается вокруг горизонтальной оси в участке слива. Каждое из множества приемных отверстий могут иметь форму замочной скважины с первым участком, который имеет первый диаметр, и вторым участком, который имеет второй диаметр. Первые участки имеют размеры для приема изделий (например, стеклянных изделий) в конвейерную ленту, а вторые участки имеют размеры для удержания изделий в конвейерной ленте. Конвейерная лента может включать в себя верхнюю ленту с множеством отверстий верхней ленты и нижнюю ленту с множеством отверстий нижней ленты. Верхняя лента является перемещаемой в отношении нижней ленты, так что множество отверстий верхней ленты и множество отверстий нижней ленты совмещаются, образуя множество приемных отверстий, проходящих через толщину конвейерной ленты. Конвейерная лента может иметь открытое положение и замкнутое положение. В открытом положении множество отверстий верхней ленты являются соосными с множеством отверстий нижней ленты и обеспечивают первое отверстие. В замкнутом положении, множество отверстий верхней ленты являются смещенными от множества отверстий нижней ленты и обеспечивают второе отверстие. Первое отверстие имеет размеры для приема изделий в конвейерную ленту, а вторые отверстия имеют размеры для удержания изделий в конвейерной ленте. Верхняя лента может иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижняя лента может иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров.

[0009] В еще одном варианте осуществления, способ обработки множества стеклянных изделий включает загрузку и удержание множества стеклянных изделий во множестве приемных отверстий конвейерной ленты. Конвейерная лента проходит вдоль заданного пути конвейера, который включает в себя участок ионообменной ванны и участок слива. Конвейерная лента проходит, по меньшей мере, через участок ионообменной ванны в участке ионообменной ванны и поворачивается вокруг горизонтальной оси в участке слива. Конвейерная лента направляется вдоль участка ионообменной ванны заданного пути конвейера, и множество стеклянных изделий погружаются в ионообменную ванну, содержащую солевой расплав. Конвейерная лента направляется от участка ионообменной ванны к участку слива, и конвейерная лента с множеством стеклянных изделий поворачивается вокруг горизонтальной оси, так что солевой расплав сливается из множества стеклянных изделий. Заданный путь конвейера может проходить через множество ионообменных ванн, и конвейерная лента может быть направлена вдоль заданного пути конвейера и через множество ионообменных ванн.

[0010] Дополнительные признаки и преимущества устройств для удержания и сохранения изделий из стекла во время обработки, раскрытые данном описании, будут изложены далее в подробном описании и частично будут очевидны из этого описания для специалистов в данной области техники или признаны практикой использования описанных в данном документе вариантов осуществления, включающих подробное описание, которое следует, формулу изобретения, а также прилагаемые чертежи.

[0011] Должно быть понятно, что как предшествующее общее описание, так и последующее подробное описание, описывают различные варианты осуществления и предназначены для предоставления обзора или структуры для понимания природы и характера заявленного объекта изобретения. Прилагаемые чертежи предназначены для обеспечения дополнительного понимания различных вариантов осуществления и включены в это описание и составляют его часть. Чертежи иллюстрируют различные варианты осуществления, описанные в данном документе, и вместе с описанием служат для объяснения принципов и функционирования заявленного объекта изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Фиг.1 схематично изображает конвейерное устройство согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0013] Фиг.2А схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0014] Фиг.2В схематично изображает вид сверху конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

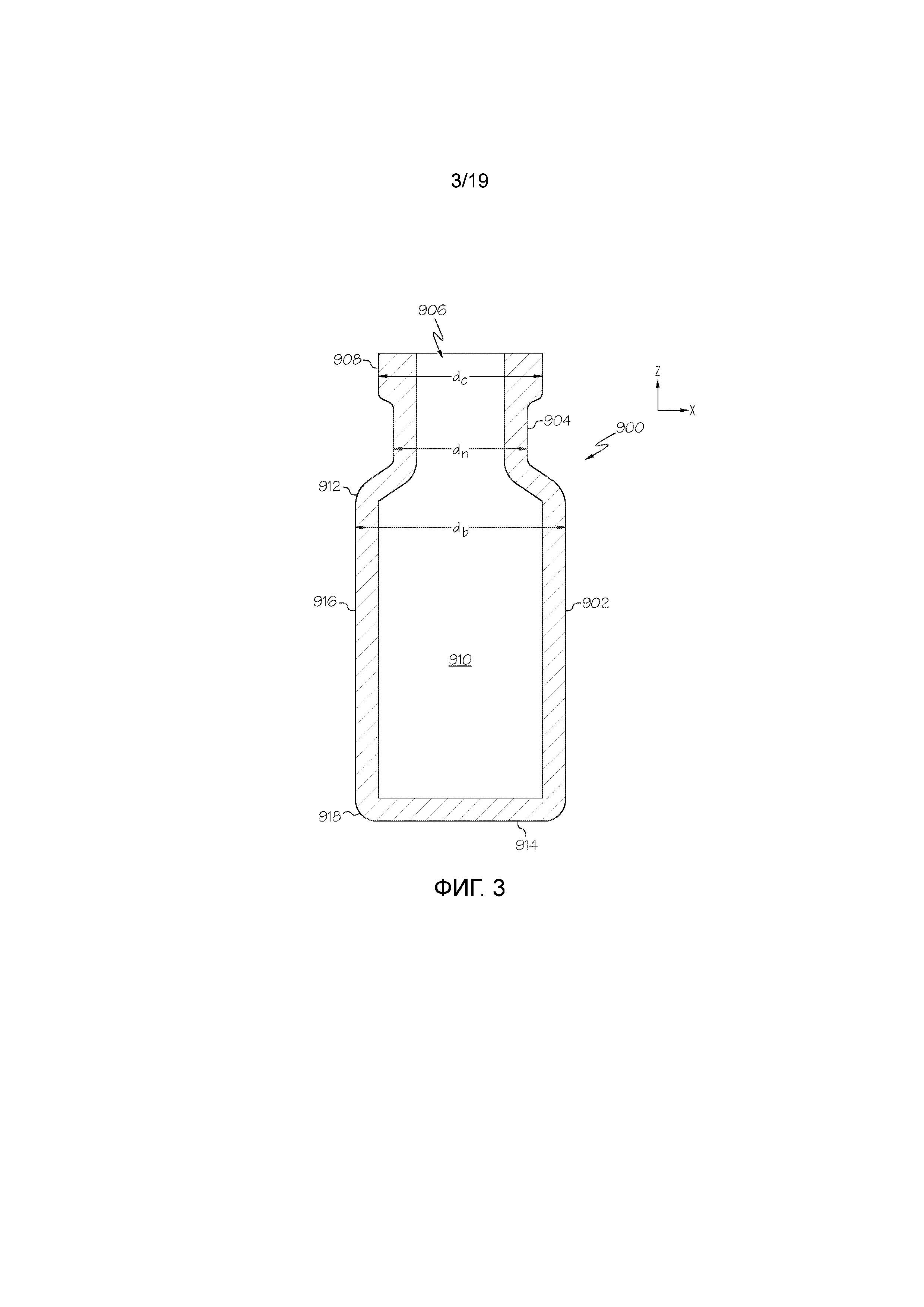

[0015] Фиг.3 схематично изображает вид в разхрезе стеклянного изделия согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

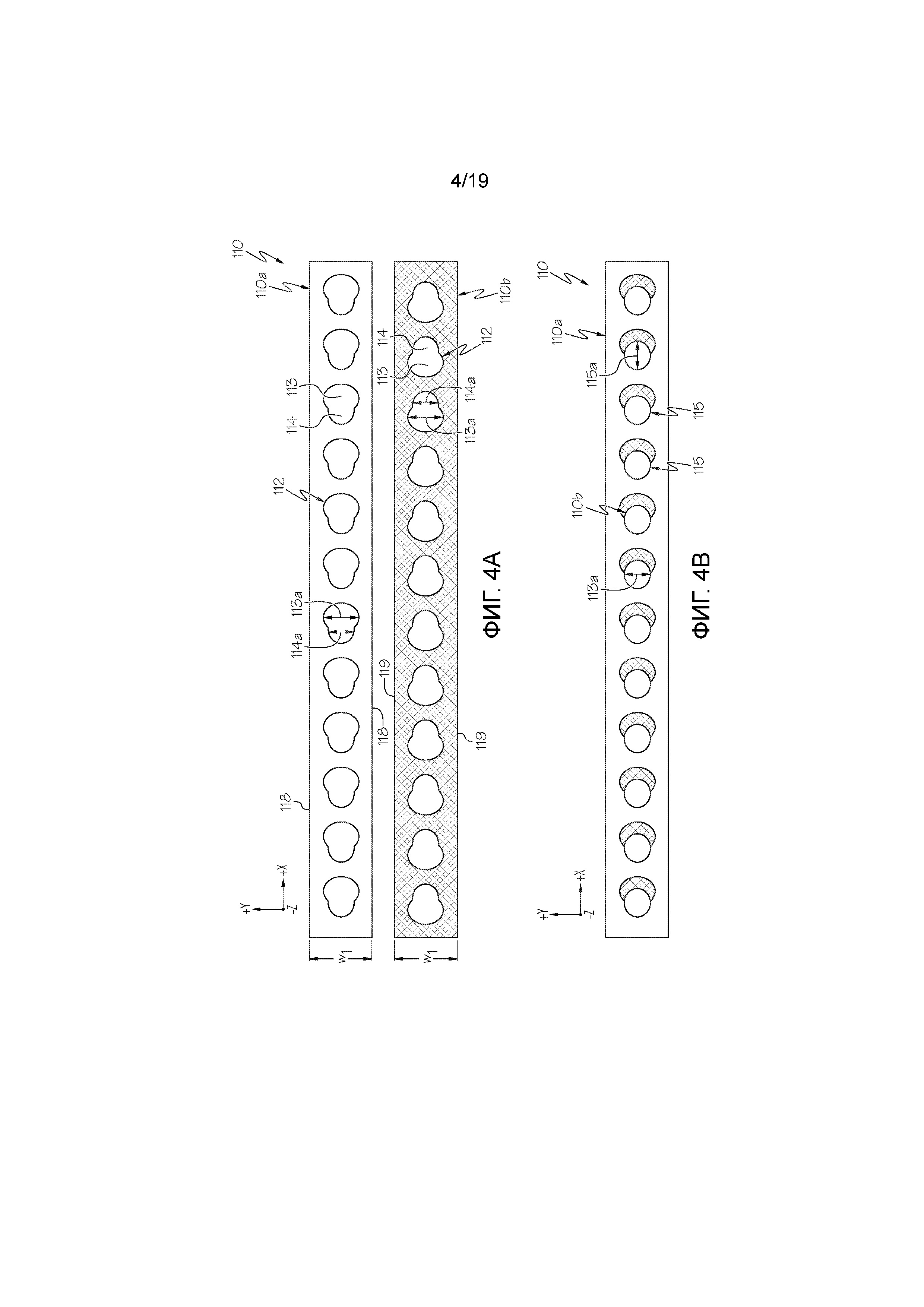

[0016] Фиг.4A схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0017] Фиг.4В схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

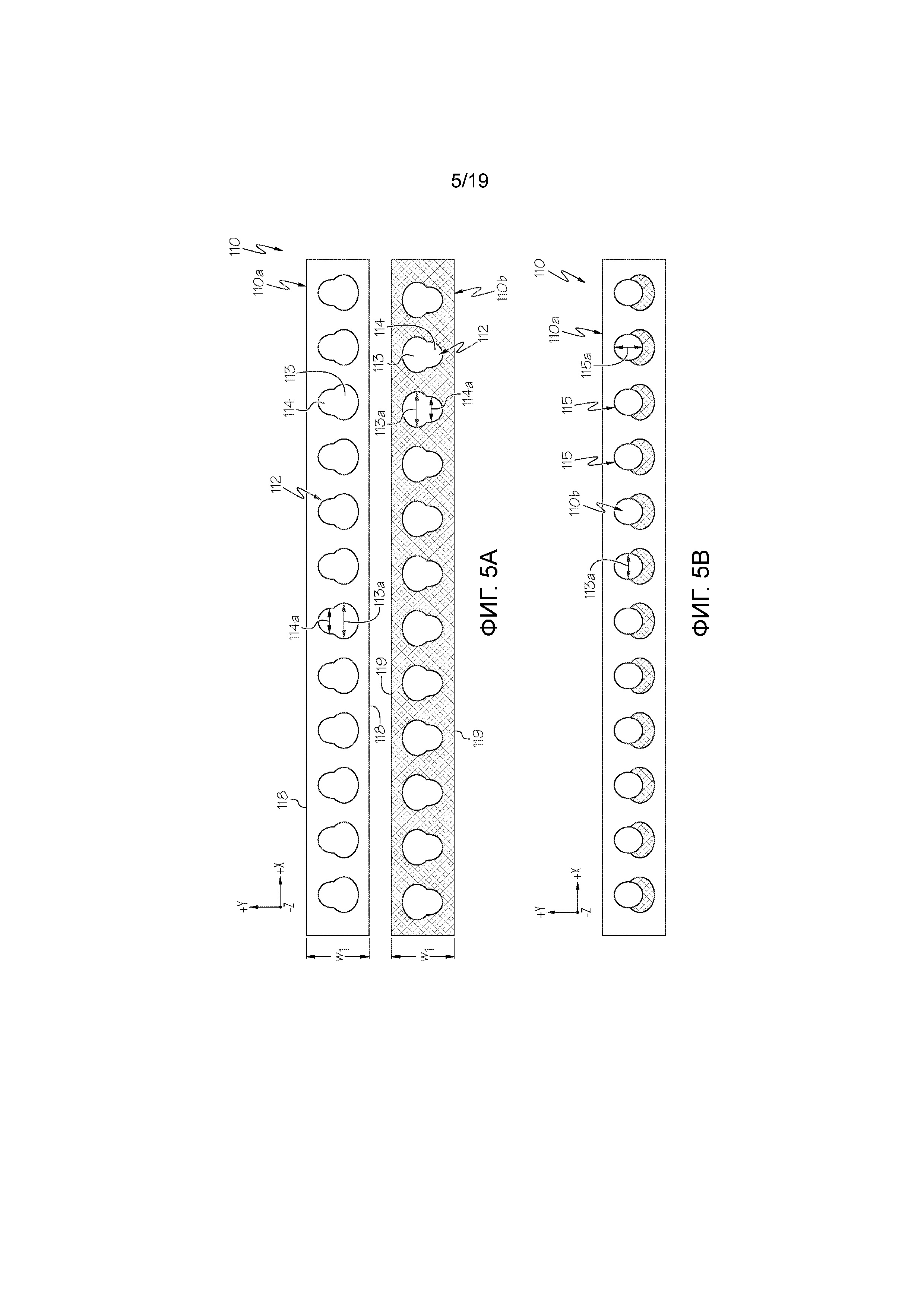

[0018] Фиг.5A схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0019] Фиг.5В схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0020] Фиг.5С схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0021] Фиг.5D схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0022] Фиг.6 схематично изображает вид в изометрии конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0023] Фиг.7A схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0024] Фиг.7В схематично изображает вид сбоку конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0025] Фиг.7С схематично изображает вид сбоку конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0026] Фиг.8 схематично изображает вид сбоку конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0027] Фиг.9 схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0028] Фиг.10 схематично изображает вид сверху конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0029] Фиг.11 схематично изображает вид с торца конвейерной ленты согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0030] Фиг.12А схематично изображает вид сверху системы привода и направления конвейера согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0031] Фиг.12В схематично изображает вид с торца системы привода и направления конвейера согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

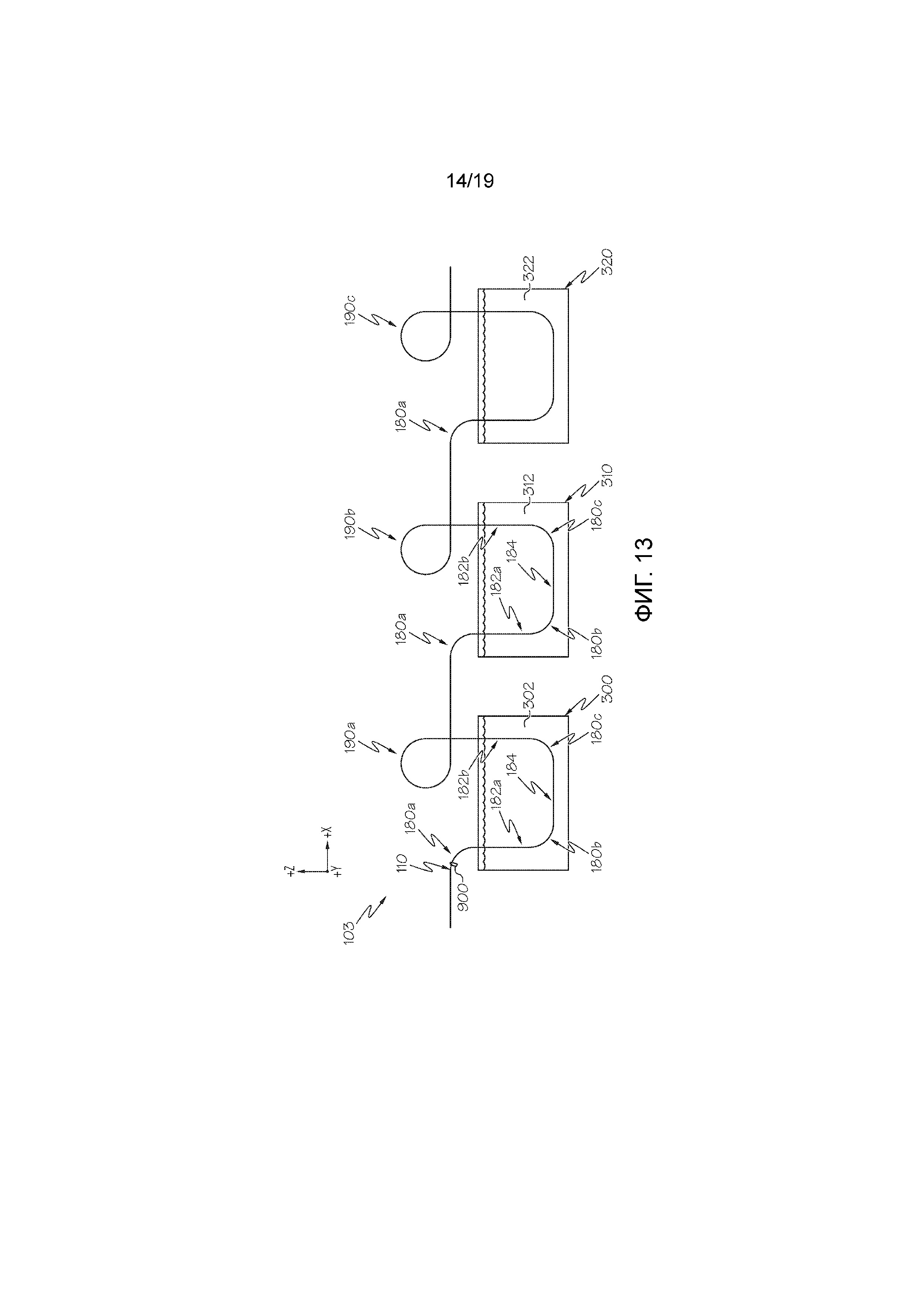

[0032] Фиг.13 схематично изображает конвейерное устройство согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

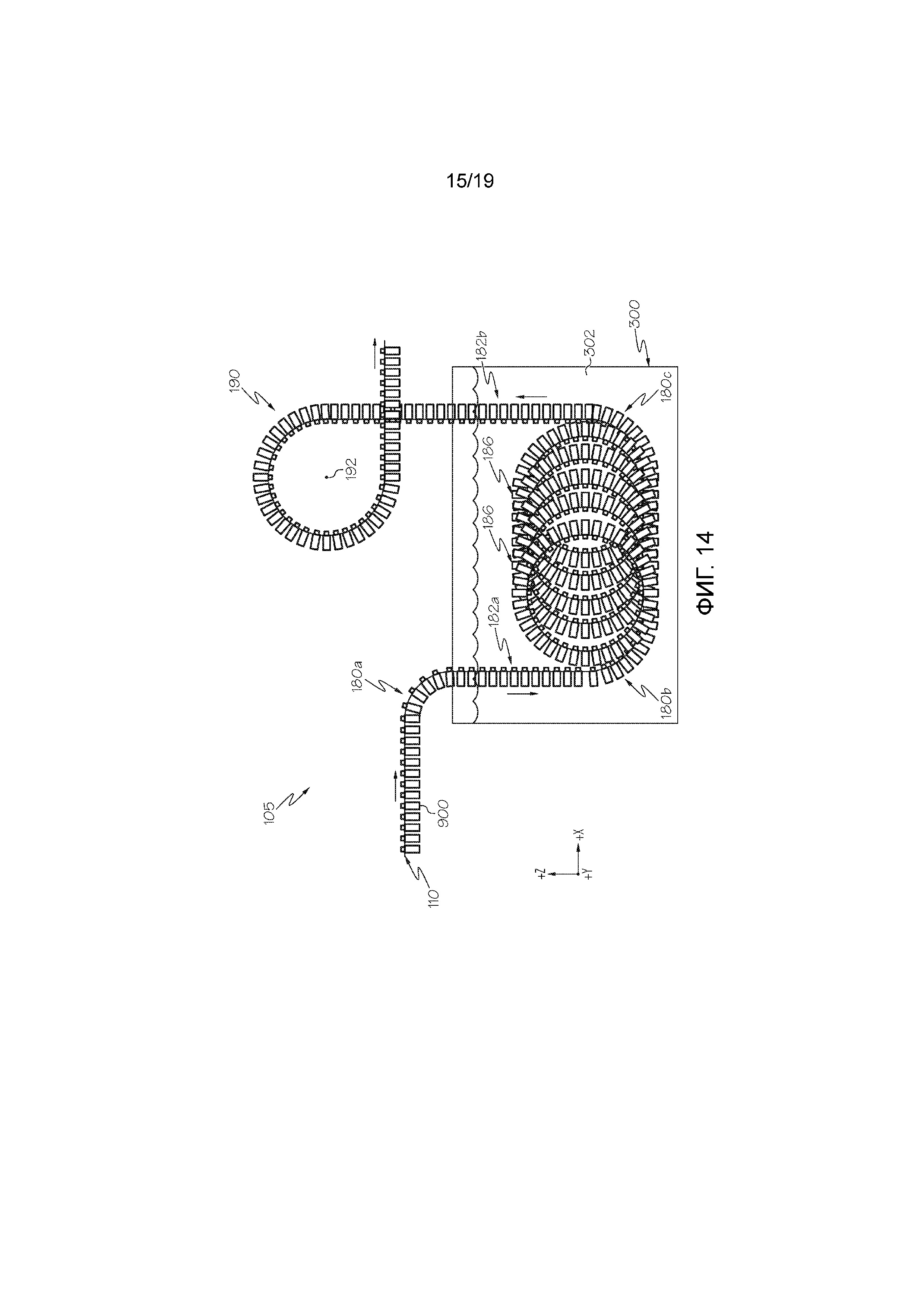

[0033] Фиг.14 схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0034] Фиг.15А схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0035] Фиг.15В схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0036] Фиг.15С схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0037] Фиг.16 схематично изображает вид сбоку конвейерного устройства согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе;

[0038] Фиг.17 представляет собой блок-схему способа для ионообменного укрепления стеклянного изделия с конвейерными лентами согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе; и

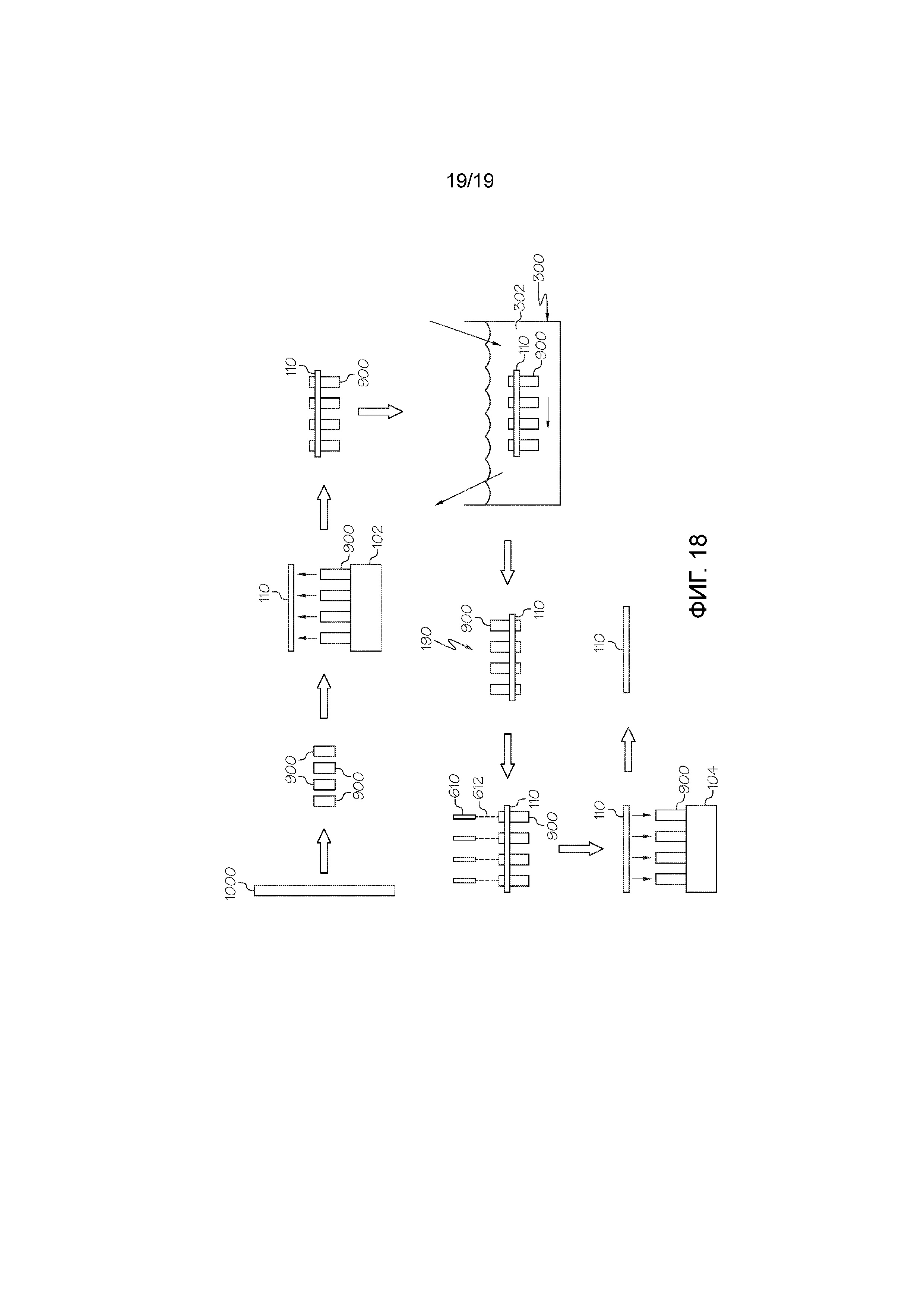

[0039] Фиг.18 схематично изображает этапы способа по блок-схеме фиг.17 согласно одному или нескольким вариантам осуществления, показанным и описанным в данном документе.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0040] Теперь будет подробно сделана ссылка к вариантам осуществления конвейерных лент и конвейерных устройств для удержания и сохранения изделий во время обработки, примеры которых проиллюстрированы на прилагаемых чертежах. Где возможно, одинаковые ссылочные позиции будут использоваться по всем чертежам для ссылки на идентичные или подобные части. Один вариант осуществления конвейерного устройства для удержания и сохранения изделий во время обработки схематично изображен на фиг.1. Конвейерное устройство обычно включает в себя конвейерную ленту, которая удерживает и сохраняет множество изделий. Конвейерная лента имеет множество отверстий (фигуры 1-10), которые позволяют множеству изделий быть загруженными в конвейерную ленту на станции загрузки. Изделия загружаются в конвейерную ленту с участком изделия, проходящим через конвейерную ленту, так что верхний участок изделия удерживается на одной стороне конвейерной ленты, а корпус изделия удерживается на противоположной стороне конвейерной ленты. Система привода и направления конвейерной ленты направляет конвейерную ленту с множеством изделий через участок погружения и участок слива. В участке погружения изделия погружаются в жидкость на заданное время. При выходе из участка погружения, система привода и направления конвейерной ленты направляет конвейерную ленту с множеством изделий через участок слива, который поворачивает стеклянные изделия вокруг горизонтальной оси и позволяет жидкости внутри или на изделиях стекать. Затем конвейерная лента с множеством изделий поступает на другую станцию, например, еще один участок погружения, участок промывки и т.д. до того, как изделия снимаются с конвейерной ленты на станции разгрузки, и конвейерная лента возвращается обратно на станцию загрузки для приема дополнительных изделий, подлежащих обработке. Различные варианты осуществления устройств для удержания и транспортировки стеклянных изделий во время обработки будут описаны более подробно в данном документе со ссылкой на прилагаемые чертежи.

[0041] Диапазоны могут быть выражены в данном документе как от «приблизительно» одного конкретного значения и/или до «приблизительно» другого конкретного значения. Когда такой диапазон выражен подобным образом, другой вариант осуществления включает в себя от одного конкретного значения и/или до другого конкретного значения. Точно так же, когда значения выражены в виде аппроксимаций с использованием предшествующего «приблизительно», будет понятно, что конкретное значение образует другой вариант осуществления. Далее будет понятно, что конечные точки каждого из диапазонов являются значимыми как по отношению к другой конечной точке, так и независимо от другой конечной точки.

[0042] Термины направления, используемые в данном документе, например, вверх, вниз, вправо, влево, спереди, сзади, сверху, снизу, включены только со ссылкой к фигурам, как показано, и не предназначены для указания абсолютной ориентации.

[0043] Если прямо не указано иное, ни в коем случае не предполагается, что любой способ, изложенный в данном документе, должен истолковываться как требующий, чтобы его этапы выполнялись в определенном порядке, или что требуются какие-либо конкретные ориентации устройства. Соответственно, если способ в формуле изобретения на самом деле не указывает порядок, которому должны следовать его этапы, или если в формуле какого-либо устройства фактически не указывается порядок или ориентация на отдельные компоненты, или в формуле или описании не указано иное, что этапы должны быть ограничены конкретным порядком или тем, что конкретный порядок или ориентация на компоненты устройства не указаны, ни в коем случае не предполагается, что порядок или ориентация подразумеваются. Это справедливо для любой возможной не выраженной основы для интерпретации, включая: вопросы логики в отношении организации этапов, последовательности операций, порядка компонентов или ориентации компонентов; простое значение, полученное из грамматической организации или пунктуации, и; количество или тип вариантов осуществления, описанных в спецификации.

[0044] Как использовано в данном документе, формы единственного числа включают в себя возможность использования множественного числа, если контекст явно не диктует иное. Таким образом, например, ссылка к единственному числу компонента включает в себя аспекты, имеющие два или более таких компонентов, если контекст явно не указывает на иное.

[0045] Как отмечено в данном документе, разрушение стеклянных изделий во время обработки и/или наполнения является источником потери продукта и может привести к неэффективности процесса и увеличению стоимости. Кроме того, косметические дефекты в стеклянных изделиях также нежелательны для пользователей. Укрепление стеклянных изделий может способствовать снижению разрушения. Стеклянные изделия могут быть усилены с использованием различных технологий, включая химическую и термическую закалку. Например, химическая закалка, иногда называемая ионообменным упрочнением, может быть использована для укрепления стеклянных изделий путем введения слоя сжимающего напряжения на поверхность стеклянных изделий. Сжимающее напряжение вводится путем погружения стеклянных изделий в ванну с солевым расплавом, иногда называемую ионообменной ванной. Относительно малые ионы в стекле заменяются относительно более крупными ионами из солевого расплава, на поверхности стекла возникает сжимающее напряжение. Во время химической закалки, со стеклянными изделиями, такими как стеклянные контейнеры, могут производиться механические манипуляции как для заполнения, так и для опорожнения стеклянных изделий от солевого расплава.

[0046] Хотя химическая закалка улучшает прочность стеклянных изделий, механическое манипулирование стеклянными изделиями в процессе упрочнения может приводить к появлению дефектов на поверхности стекла. Например, контакт между стеклянными изделиями и креплением, например, накопительным устройством, используемым для удержания стеклянных изделий во время обработки, может привносить дефекты в стекло, особенно когда стеклянные изделия и крепление первоначально погружается в ванну солевого расплава, и/или когда крепление и стеклянные изделия выводятся из ванны солевого расплава и поворачиваются для опорожнения стеклянных изделий от солевого расплава. В частности, когда стеклянные изделия погружаются, они могут быть плавучими и, таким образом, двигаться вверх по отношению к креплению. Кроме того, после завершения ионообменного процесса, крепление и стеклянные изделия выводятся из ванны с солевым расплавом, и крепление поворачивается для опорожнения стеклянных изделий от солевого расплава, содержащегося во внутреннем объеме стеклянных изделий. Поскольку крепление поворачивается, стеклянные изделия могут резко сталкиваться с креплением. Это резкое силовое воздействие между стеклянными изделиями и креплением может привести к появлению дефектов на поверхности стекла.

[0047] В большинстве случаев дефекты являются поверхностными и содержатся в слое поверхностного сжимающего напряжения, индуцированного в стекле. Это поверхностное сжимающее напряжение предотвращает от роста трещин. Однако, в крайних случаях, дефекты могут проходить через слой поверхностного сжимающего напряжения, что может привести к разрушению стеклянных изделий. В любом случае, изъяны могут быть видны невооруженному глазу человека и, как таковые, являются нежелательными.

[0048] Конвейерные устройства для удержания и транспортировки стеклянных изделий во время обработки, описанные в данном документе, в целом, смягчают появление дефектов в стеклянных изделиях, удерживаемых в них, и ограничивают привнесение дефектов в места стеклянного изделия, которые являются менее восприимчивыми к разрушению. Описанные в данном документе конвейерные устройства с конвейерной лентой также имеют относительно низкую тепловую массу и площадь поверхности, которые снижают ухудшение характеристик ионного обмена, когда конвейерные устройства используются для способствования упрочнению стеклянных изделий, содержащихся в них, посредством ионообмена.

[0049] Со ссылкой к фиг.1, изображено конвейерное устройство 100 с конвейерной лентой 110, удерживающей множество изделий 900. Конвейерное устройство 100 включает в себя систему 200 привода и направления (фигуры 13А и 13В), с множеством роликов 210, которые направляют конвейерную ленту 110 вдоль определенного пути 10 обработки. Например, конвейерная лента 110 может быть направлена на загрузочную станцию 102, где множество изделий 900 загружаются в конвейерную ленту 110 (фигуры 2-8). Например, конвейерная лента может включать в себя верхнюю ленту с отверстиями и нижнюю ленту с отверстиями (как показано на фигурах 4-6), которые временно смещены относительно друг друга, так что отверстия верхней ленты выровнены с отверстиями нижней ленты, тем самым позволяя участку изделия 900 проходить через верхнюю ленту и нижнюю ленту. Затем верхняя лента возвращается в исходное положение относительно нижней ленты, так что отверстия верхней ленты смещаются от отверстий нижней ленты, с участком стеклянного изделия расположенным и удерживаемым над верхней лентой, и другим участком стеклянного изделия расположенным и удерживаемым под нижней лентой. Конвейерная лента 110 с множеством изделий 900 может быть направлена через первый поворот 180a и вниз в ванну 300 погружения, содержащую жидкость 302, посредством перемещения по первому вертикальному (вдоль оси Z) участку 182a пути 10 обработки. Конвейерная лента 110 с множеством изделий направляется через второй поворот 180b пути 10 обработки, проходит вдоль горизонтального участка (вдоль оси X или Y) 184 пути 10 обработки и направляется через третий поворот 180c до перемещения вверх вторым вертикальным участком 182b пути 10 обработки и выхода из погружной ванны 300. После выхода из погружной ванны 300, конвейерная лента 110 с множеством стеклянных изделий проходит через участок 190 слива, где изделия 900 поворачиваются вокруг горизонтальной оси 192, так что жидкость 302 внутри внутренней части 910 (фиг.3) или внешней части изделия 900 может стекать. В варианте осуществления, изображенном на Фиг.1, путь 10 обработки через участок 190 слива представляет собой форму петли для облегчения поворота изделий 900 вокруг горизонтальной оси 192 и, тем самым, слива жидкости 302 из внутренней части 910 или внешней части изделий 900.

[0050] Затем конвейерная лента 110 и множество изделий 900 поступают на станцию 104 разгрузки, где изделия 900 удаляются с конвейерной ленты 110 до того, как конвейерная лента перемещается обратно на станцию 102 загрузки, где дополнительные изделия 900 загружаются на конвейерную ленту 110. Например, конвейерная лента 110 может иметь верхнюю ленту с отверстиями и нижнюю ленту с отверстиями, как упомянуто выше, и верхняя лента может временно смещаться относительно нижней ленты, так что отверстия верхней ленты выравниваются с отверстиями нижней ленты. Полное совмещение отверстий верхней ленты с отверстиями нижней ленты позволяет освободить стеклянное изделие, то есть позволяет ему пройти обратно через верхнюю ленту и нижнюю ленту. Конвейерная лента 110 с множеством изделий 900 может быть направлена через дополнительные станции, например, станцию промывки, станцию осмотра и т.д. до достижения станции 104 разгрузки. Следует понимать, что скорость конвейерной ленты 110 позволяет расположить данное изделие 900 внутри погружной ванны 300 в течение требуемого промежутка времени. В вариантах осуществления, изделия 900 представляют собой изделия из стекла, погружная ванна 300 представляет собой ионообменную ванну, а жидкость 302 представляет собой солевой расплав. В таких вариантах осуществления, желаемое количество времени для погружения стеклянного изделия в солевой расплав может составлять 1 час, 2 часа, 4 часа, 8 часов, 12 часов, 24 часа, 36 часов и любой промежуток времени между ними. Также следует понимать, что повороты 180a-180c, вертикальные участки 182a-182b и т.д., показанные на фиг.1, предназначены только для иллюстративных целей, и любое количество поворотов, вертикальных участков, наклонных участков, горизонтальных участков и т.д. может использоваться в конвейерном устройстве 100 для обработки множества изделий 900.

[0051] Ссылаясь теперь на фигуры 2А, 2В и 3, на них схематично изображен один вариант осуществления конвейерной ленты 110 для удержания и транспортировки изделий 900 во время обработки. Конвейерная лента 110 является, по существу, плоской и имеет верхнюю поверхность 111a, нижнюю поверхность 111b, ширину W1, длину L и толщину t. Толщина конвейерной ленты может составлять от приблизительно 150 микрометров до приблизительно 400 микрометров. Конвейерная лента 110 удерживает и сохраняет множество изделий 900 во множестве отверстий 112. Каждое отверстие 112 может иметь форму и размер для надежного удержания изделий 900, имеющих конкретную конструктивную форму, например, круглую, прямоугольную или тому подобное. Например, отверстия 112 в конвейерной ленте 110 могут иметь форму, чтобы удерживать стеклянные бутыли круглой формы. Пример изделия 900 в форме стеклянной бутыли схематично изображен на фиг.3. В этом варианте осуществления, изделие 900 в форме стеклянной бутыли может, в целом, включать в себя участок 902 корпуса, участок 904 горлышка над участком 902 корпуса и отверстие 906, проходящее через участок горлышка и соединенное с внутренним объемом 910. Участок 902 корпуса, по существу, окружает внутренний объем 910 изделия 900 нижним участком 914 и боковыми стенками 916. Участок 904 горлышка обычно соединяет участок 902 корпуса с отверстием 906. Отверстие 906 может быть окружено венчиком 908, продолжающимся снаружи от верхней части участка 904 горлышка изделия 900. Участок 902 корпуса может иметь изогнутый нижний край 918 и изогнутую область 912, примыкающую к участку 904 горлышка. В целом, участок 904 горлышка, участок 902 корпуса и венчик 908 могут иметь сечение, по существу, круглой формы, каждое из которых содержит внешний диаметр. В одном варианте осуществления, диаметр венчика (dс на фиг.3) больше диаметра участка горлышка (dn на фиг.3), а диаметр участка корпуса (db на фиг.3) больше, чем диаметр венчика. Участок 904 горлышка и венчик 908 обычно могут быть образованы с большей толщиной, чем остальная часть изделия 900, и, таким образом, лучше способны выдерживать случайные повреждения, такие как истирание, царапание или т.п., без разрушения, чем остальная часть изделия 900. Соответственно, конвейерная лента 110 и отверстия 112 выполнены с возможностью зацепления изделия 900 в участке 904 горлышка и венчика 908.

[0052] В вариантах осуществления, множество отверстий 112 имеют форму отверстия в виде «замочной скважины» с первым участком 113 отверстия и вторым участком 114 отверстия. Первый участок 113 отверстия имеет, по существу, круглую форму и имеет первый размер 113а, который больше диаметра dc венчика и меньше диаметра db корпуса. По этой причине, венчик 908 может скользить через первый участок 113 отверстия, но участок 902 корпуса не может скользить через первый участок 113 отверстия. Второй участок 114 отверстия также является, по существу, круглым и имеет второй размер 114а, который меньше, чем первый размер 113а и диаметр венчика dc, но больше, чем диаметр dn горлышка. Венчик 908 изделия 900 может проходить через первый участок 113 отверстия, отверстия 112 так, что венчик 908 располагается над верхней поверхностью 111a, участок 902 корпуса располагается под нижней поверхностью 111b, а участок 904 горлышка располагается внутри отверстия 112. Затем, изделие 900 может быть перемещено относительно конвейерной ленты 110 в направлении ко второму участку 114 отверстия, как показано стрелками 2 на фиг.2B. Когда участок 904 горлышка с диаметром dn, меньше, чем второй размер 114а, перемещается из первого участка 113 отверстия во второй участок 114 отверстия, край второго размера 114а второго участка 114 отверстия предотвращает венчик 908 от прохождения обратно через отверстие 112. Таким образом, изделие 900 удерживается конвейерной лентой 110 с венчиком 908, расположенным над верхней стороной 111a конвейерной ленты 110, участком 902 корпуса, расположенным ниже нижней стороны 111b конвейерной ленты 110, и участком 904 горлышка, расположенным во втором участке 114 отверстия, отверстия 112. Множество изделий 900 могут удерживаться во втором участке 114 отверстия отверстий 112 с использованием зажима, язычка и т.д., что гарантирует, что изделия 900 удерживаются и сохраняются конвейерной лентой 110 во время обработки изделий 900. Иллюстративные примеры удержания и сохранения изделий 900 надежным и безопасным образом обсуждаются ниже.

[0053] Ссылаемся теперь на фигуры 4А и 4В, где изображен другой вариант осуществления участка конвейерной ленты 110 для удержания и транспортировки множества изделий 900. Конвейерная лента 110 имеет верхнюю ленту 110a и нижнюю ленту 110b. Верхняя лента может иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижняя лента может иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров. Верхняя лента 110a имеет пару противоположно расположенных боковых краев 118, и нижняя лента 110b имеет пару противоположно расположенных боковых краев 119. Как верхняя лента 110a, так и нижняя лента 110b имеют множество отверстий 112 между парой противоположно расположенных боковых краев 118 и 119, соответственно, и проходящих вдоль длины L конвейерной ленты 110. Отверстия 112 в верхней ленте 110a и отверстия 112 в нижней ленте 110b имеют первые участки 113 отверстий и вторые участки 114 отверстий, как описано выше со ссылкой к фигурам 2A и 2B. Однако отверстия 112 в нижней ленте 110b повернуты на 180 градусов относительно отверстий 112 в верхней ленте 110a.

[0054] Верхняя лента 110a и нижняя лента 110b конвейерной ленты 110 являются перемещаемыми относительно друг друга в направлении длины (вдоль оси X), так что конвейерная лента 110 имеет открытое положение и положение замыкания. В открытом положении (не показано) верхняя лента 110a выровнена с и проходит над нижней лентой 110b с первыми участками 113 отверстий в верхней ленте 110a, выровненными непосредственно над (соосно) с первыми участками 113 отверстия в нижней ленте 110b. В открытом положении, множество отверстий, имеющих первый размер 113а, проходят через толщину t конвейерной ленты 110 (то есть отверстия проходят как через верхнюю ленту 110а, так и нижнюю ленту 110b). С диаметром dc венчика меньше первого размера 113а выровненных первых участков 113 отверстия, венчик 908 изделий 900 может скользить вверх через выровненные первые участки 113 отверстия верхней ленты 110а и нижней ленты 110b. Таким образом, изделия 900 могут быть позиционированы венчиками 908, расположенными над верхней поверхностью 111a конвейерной ленты 110, участками 902 корпуса, расположенными ниже нижней поверхности 111b конвейерной ленты 110, и участками 904 горлышка, расположенными внутри первых участков 113 отверстия верхней ленты 110а и нижней ленты 110b. Конвейерная лента 110 может быть помещена в открытое положение путем перемещения/передвижения верхней ленты 110a относительно нижней ленты 110b или наоборот, так что первые участки 113 отверстия верхней ленты 110a выровнены непосредственно над (соосно) первыми участками 113 отверстия нижней ленты 110b (не показаны). Например, верхняя лента 110a может иметь путь перемещения, отличный от нижней ленты 110b, причем различные пути перемещения верхней ленты 110a и нижней ленты 110b обеспечивают временное смещение верхней ленты 110a относительно нижней ленты 110b. Временное смещение верхней ленты 110a относительно нижней ленты 110b выравнивает первые участки 113 отверстия верхней ленты 110a непосредственно над (соосно) первыми участками 113 отверстия нижней ленты 110b. Конвейерная лента 110 может быть помещена в положение замыкания путем реверсивного временного смещения верхней ленты 110a относительно нижней ленты 110b, так что вторые участки 114 отверстия верхней ленты 110a выровнены непосредственно над (соосно) вторыми участками 114 отверстия нижней ленты 110b (Фиг.4B). Перемещение верхней ленты 110a относительно нижней ленты 110b для реверсивного временного смещения, перемещает участки 904 горлышка изделий 900 от первых участков 113 отверстий верхней ленты 110a и нижней ленты 110b к выровненным вторым участкам 114 отверстий верхней ленты 110a и нижней ленты 110b. Выравнивание вторых участков 114 отверстий верхней ленты 110a со вторыми участками 114 отверстий нижней ленты 110b обеспечивает множество приемных отверстий 115 с удерживающим размером 115a. В варианте осуществления, изображенном на фиг.4B, удерживающий размер 115a равен второму размеру 114a. Однако, в других вариантах осуществления, удерживающий размер 115а может не совпадать со вторым размером 114а, поскольку венчики 908 множества изделий 900 могут не скользить назад через приемные отверстия 115, пока конвейерная лента 110 находится в положении замыкания. Например, приемные отверстия 115 могут иметь эллиптическую форму с удерживающим размером 115а меньше или больше второго размера 114а.

[0055] Ссылаемся теперь на фигуры 5А и 5В, где изображен другой вариант осуществления участка конвейерной ленты 110 для удержания и транспортировки множества изделий 900. Конвейерная лента 110 является аналогичной конвейерной ленте, изображенной на фигурах 4А и 4В, за исключением того, что верхняя лента 110а является перемещаемой относительно нижней ленты 110b вдоль направления ширины (вдоль оси Y) конвейерной ленты 110. Конвейерная лента 110 включает верхнюю ленту 110a и нижнюю ленту 110b. Верхняя лента 110а может иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижняя лента 110b может иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров. Верхняя лента 110a имеет пару противоположно расположенных боковых краев 118, и нижняя лента 110b имеет пару противоположно расположенных боковых краев 119. Как верхняя лента 110a, так и нижняя лента 110b имеют множество отверстий 112 между парой противоположно расположенных боковых краев 118 и 119, соответственно, и проходящих вдоль длины L конвейерной ленты 110. Отверстия 112 в верхней ленте 110a и отверстия 112 в нижней ленте 110b имеют первые участки 113 отверстий и вторые участки 114 отверстий, как описано выше со ссылкой к фигурам 4A и 4B. Однако отверстия 112 в нижней ленте 110b и отверстия 112 в верхней ленте 110a расположены под углом 90 градусов относительно отверстий 112 на фигурах 4A и 4B.

[0056] Верхняя лента 110a и нижняя лента 110b конвейерной ленты 110 являются перемещаемыми относительно друг друга в направлении ширины (вдоль оси Y), так что конвейерная лента 110 имеет открытое положение и положение замыкания. В открытом положении (не показано) верхняя лента 110a выровнена с и проходит над нижней лентой 110b с первыми участками 113 отверстий в верхней ленте 110a, выровненными непосредственно над первыми участками 113 отверстия в нижней ленте 110b. В открытом положении, множество отверстий, имеющих первый размер 113а, проходят через толщину t конвейерной ленты 110 (то есть отверстия проходят как через верхнюю ленту 110а, так и нижнюю ленту 110b). С диаметром dc венчика меньше первого размера 113а выровненных первых участков 113 отверстия, венчик 908 изделий 900 может скользить вверх через выровненные первые участки 113 отверстия верхней ленты 110а и нижней ленты 110b. Таким образом, изделия 900 могут быть позиционированы венчиками 908, расположенными над верхней поверхностью 111a конвейерной ленты 110, участками 902 корпуса, расположенными ниже нижней поверхности 111b конвейерной ленты 110, и участками 904 горлышка, расположенными внутри первых участков 113 отверстия верхней ленты 110а и нижней ленты 110b. Конвейерная лента 110 может быть помещена в открытое положение путем перемещения/передвижения верхней ленты 110a относительно нижней ленты 110b в направлении ширины (вдоль оси Y), так что первые участки 113 отверстий верхней ленты 110a выровнены непосредственно над первыми участками 113 отверстий нижней ленты 110b (не показаны). Например, верхняя лента 110a может иметь путь перемещения, отличный от нижней ленты 110b, причем различные пути перемещения верхней ленты 110a и нижней ленты 110b обеспечивают временное смещение верхней ленты 110a относительно нижней ленты 110b. Временное смещение верхней ленты 110a относительно нижней ленты 110b выравнивает первые участки 113 отверстий верхней ленты 110a непосредственно над первыми участками 113 отверстий нижней ленты 110b. Конвейерная лента 110 может быть помещена в положение замыкания путем реверсивного временного смещения верхней ленты 110a относительно нижней ленты 110b, так что вторые участки 114 отверстий верхней ленты 110a выровнены непосредственно над вторыми участками 114 отверстий нижней ленты 110b (Фиг.5В). Перемещение верхней ленты 110a относительно нижней ленты 110b для реверсивного временного смещение, перемещает участки 904 горлышка изделий 900 от первых участков 113 отверстий верхней ленты 110a и нижней ленты 110b к выровненным вторым участкам 114 отверстий верхней ленты 110a и нижней ленты 110b. Выравнивание вторых участков 114 отверстий верхней ленты 110a со вторыми участками 114 отверстий нижней ленты 110b обеспечивает множество приемных отверстий 115 с удерживающим размером 115a. В варианте осуществления, изображенном на Фиг.5В, удерживающий размер 115a равен второму размеру 114a. Однако в других вариантах осуществления, удерживающий размер 115а может не быть равным второму размеру 114а, поскольку венчики 908 множества изделий 900 могут не скользить назад через приемные отверстия 115, пока конвейерная лента 110 находится в положении замыкания. Например, приемные отверстия 115 могут иметь эллиптическую форму с удерживающим размером 115а меньше или больше второго размера 114а.

[0057] Ссылаемся теперь на фигуры 5А, 5D и 6, где изображен другой вариант осуществления конвейерной ленты 110 для удержания и транспортировки множества изделий 900. Конвейерная лента 110 имеет верхнюю ленту 110a и нижнюю ленту 110b. Верхняя лента 110a и нижняя лента 110b имеют отверстия 116, проходящие вдоль их длины. Отверстия 116 являются круглыми по форме, и каждое отверстие 116 имеет диаметр 116а. Диаметр 116а больше диаметра dc венчика и меньше диаметра db корпуса.

[0058] Конвейерная лента 110 с отверстиями 116 в верхней ленте 110a и нижней ленте 110b имеет открытое положение и положение замыкания. В открытом положении (не показано) отверстия 116 верхней ленты 110а выровнены непосредственно над (соосно) отверстиями 116 нижней ленты 110b. Конвейерная лента 110 может быть помещена в открытое положение путем перемещения/передвижения верхней ленты 110a относительно нижней ленты 110b в направлении длинны (вдоль оси Х) или вдоль направления ширины (вдоль оси Y) или наоборот, так что отверстия 116 верхней ленты 110a выровнены непосредственно над (соосно) отверстиями 116 нижней ленты 110b (не показана). Например, верхняя лента 110a может иметь путь перемещения, отличный от нижней ленты 110b, причем различные пути перемещения верхней ленты 110a и нижней ленты 110b обеспечивают временное смещение верхней ленты 110a относительно нижней ленты 110b. Временное смещение верхней ленты 110a относительно нижней ленты 110b выравнивает отверстия 116 верхней ленты 110a непосредственно над отверстиями 116 нижней ленты 110b. С отверстиями 116 верхней ленты 110а и нижней ленты 100b выровненными таким образом, венчики 908 изделий 900 могут скользить вверх и через выровненные отверстия 116 так, что венчики 908 располагаются над верхней поверхностью 111а конвейерной ленты 110, участки 902 корпуса располагаются ниже нижней поверхности 111b конвейерной ленты 110, а участки 904 горлышка располагаются в выровненных отверстиях 116 верхней ленты 110a и нижней ленты 110b. Конвейерная лента 110 может быть помещена в положение замыкания посредством реверсивного временного смещения верхней ленты 110a относительно нижней ленты 110b, так что отверстия, обеспеченные выровненными отверстиями 116 уменьшаются до приемных отверстий 117 с удерживающими диаметрами 117а (фиг.5D). Удерживающий размер 117а меньше диаметра dc венчика, больше диаметра dn участка горлышка и меньше диаметра db участка корпуса. Таким образом, как иллюстрировано на фиг.6, изделия 900 удерживаются и надежно закрепляются конвейерной лентой 110 с верхней лентой 110a, смещенной относительно нижней ленты 110b, так, что предусмотрены приемные отверстия 117 с удерживающими размерами 117a, и венчиком 908, расположенным над верхней поверхностью 111a и участком 902 корпуса, расположенным ниже нижней поверхности 111b конвейерной ленты 110.

[0059] Ссылаемся теперь на фигуры 7А, 7В и 7С, где изображен другой вариант осуществления конвейерной ленты 110. Конвейерная лента 110 имеет верхнюю ленту 110а, нижнюю ленту 110b и множество приемных отверстий 120. Каждое приемное отверстие 120 имеет круглое отверстие 124 с внешним диаметром 124а внутри нижней ленты 110b. Внешний диаметр 124а больше диаметра dc венчика, больше диаметра dn участка горлышка и меньше диаметра db участка корпуса, то есть внешний диаметр 124а позволяет принимать изделия 900 в конвейерную ленту 110. Каждое приемное отверстие 120 также имеет, по меньшей мере, один язычок 121 из верхней ленты 110a, продолжающийся внутрь к центральной оси (не показана) круглого отверстия 124. Верхняя лента 110а может иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижняя лента 110b может иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров. Относительно тонкая верхняя лента 110а позволяет, по меньшей мере, одному язычку 121 упруго деформироваться и служить в качестве удерживающего элемента. В варианте осуществления, изображенном на Фиг.7А, множество язычков 121 из верхней ленты 110а проходят внутрь к центральной оси круглого отверстия 124, и каждый из язычков 121 имеет дистальный конец 122. Дистальные концы 122 множества язычков 121 образуют, в целом, круглое отверстие, имеющее внутренний диаметр 120b, который меньше диаметра dc венчика. Отверстия между дистальными концами 122 язычков 121 с внутренним диаметром 120b позволяют венчикам 908 стеклянных изделий упруго деформировать язычки 121 и служат в качестве удерживающих элементов, когда венчики 908 проталкиваются через отверстия, так что венчики 908 изделия 900 располагаются над верхней поверхностью 111a, участки 902 корпуса располагаются под нижней поверхностью 111b, а участки 904 горлышка располагаются между язычками 121 конвейерной ленты 110, то есть язычки 121 позволяют изделиям 900 быть полученными и удерживаться внутри конвейерной ленты 110. Фигуры 7А, 7В и 7С изображают конвейерную ленту 110, имеющую верхнюю ленту 110а с язычками 121. Однако в других вариантах осуществления (не показаны) верхняя лента не требуется, и приемные отверстия 120 и язычки 121 могут быть образованы из одной ленты. В альтернативном варианте, язычки 121 могут представлять собой отдельные компоненты, которые соединены с единственной лентой, содержащей приемные отверстия 120, так что язычки 121 проходят внутрь к центральной оси приемных отверстий 120 и обеспечивают отверстие с диаметром менее чем диаметр dcвенчика.

[0060] Ссылаемся на фиг.8, где интервал между смежными приемными отверстиями 120 (S1 на фигурах 7B и 8) является таким, что смежные изделия 900 не соприкасаются друг с другом, когда конвейерная лента 110 наклоняется, например, в вертикальной ориентации. Интервал S1 приводит к тому, что минимальное расстояние (d на фиг.8) должно поддерживаться между смежными изделиями 900 во время обработки изделий 900. Следует понимать, что интервал S1 между смежными приемными отверстиями 120 и минимальное расстояние d между смежными изделиями 900, изображенными для конвейерной ленты 110, также могут присутствовать для конвейерной ленты 110 с отверстиями 112 (фиг.2B) и конвейерной ленты с отверстиями 116 (фиг.5С).

[0061] Обращаемся теперь к фиг.9, где конвейерная лента 130 показана с шириной W3. Ширина W3 является достаточной для образования множества отверстий 112 через конвейерную ленту 130 по ширине W3. Отверстия 112, показанные на фиг.9, имеют первый участок 113 отверстия и второй участок 114 отверстия, как изображено на фиг.4А. Однако следует понимать, что конвейерная лента 130 с шириной W3 может иметь круглые отверстия 116, как проиллюстрировано на фигурах 5C и 5D. Кроме того, следует также понимать, что конвейерная лента 130 может иметь верхнюю ленту 130a и нижнюю ленту 130b, так что отверстия 112 или отверстия 116 могут быть выровнены для обеспечения приемных отверстий 115 или приемных отверстий 117, как обсуждалось выше со ссылкой к фигурам 4A-6.

[0062] Обращаясь к фиг.10, конвейерная лента 140 имеет ширину W4, при этом ширина W4, позволяет множеству приемных отверстий 120 проходить вдоль ширины W3 конвейерной ленты 140. Следует понимать, что конвейерная лента 140 может иметь верхнюю ленту 140a и нижнюю ленту 140b. Таким образом, конвейерные ленты, раскрытые в данном документе, могут удерживать и транспортировать множество изделий 900 по длине конвейерной ленты или по длине и ширине конвейерной ленты. Следует понимать, что все отверстия 112 на фиг.9 и приемные отверстия 120 на фиг.10 могут иметь изделия 900, удерживаемые в них. Конвейерные ленты 130 или 140 могут иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров. Верхние ленты 130a, 140a могут иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижние ленты 130b, 140b могут иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров.

[0063] Теперь ссылаемся на фиг.11, где конвейерная лента 150 изображена с фланцем 152, который защищает венчик 908 стеклянного изделия во время обработки. Конвейерная лента 150 имеет верхнюю ленту 150a и нижнюю ленту 150b. Верхняя лента 150а может иметь толщину от приблизительно 50 микрометров до приблизительно 75 микрометров, а нижняя лента 150b может иметь толщину от приблизительно 150 микрометров до приблизительно 400 микрометров. Верхняя лента 150a имеет пару фланцев 152. Каждый фланец 152 имеет первый участок 152а, проходящий от верхней поверхности 111а верхней ленты 150а, и второй участок 152b, проходящий от первого участка 152а. На фиг.11 первый участок 152а изображен как вертикальный, а второй участок 152b изображен как горизонтальный. Другие конфигурации фланца могут использоваться при условии, что высота фланца 152 (высота фланца=hf на фиг.11) больше чем высота венчика 908 (высоты венчика =hc на фиг.11), который проходит выше верхней поверхности 111а. Также, фланец 152 может быть частью конвейерной ленты 110 (фигуры 2-8), конвейерной ленты 130 (фиг.9) и конвейерной ленты 140 (фиг.10) так, что венчики 908 стеклянных изделий в конвейерных лентах защищены от контакта с оборудованием для обработки.

[0064] Раскрытые здесь отверстия, язычки и фланцы конвейерных лент могут быть образованы в или на конвейерной ленте с использованием традиционных технологий изготовления. Например, отверстия с язычками и без них в конвейерных лентах могут быть образованы посредством штамповки, лазерной резки, водоструйной резки и тому подобному. Язычки могут быть образованы штамповкой, лазерной резкой, водоструйной резкой и т.д. Фланцы могут быть выполнены за одно целое с лентой и образованы складыванием сдвигающим усилием. В альтернативном варианте, фланцы могут быть образованы штамповкой, лазерной резкой, водоструйной резкой и т.д. и приварены к ленте. Конвейерная лента может быть изготовлена из металлического материала, который обладает устойчивостью к солевой коррозии, например, Inconel 600, Hastelloy, нержавеющая сталь 310 и т.д. Следует иметь в виду, что раскрытые здесь конвейерные ленты могут иметь толщину, обеспечивающую большую массу стекла с весовым отношением конвейерной ленты (вес стекла/конвейерной ленты, используемой для удержания и сохранения стекла во время ионообменной обработки) по сравнению с обычным оборудованием для ионообменной обработки. Например, конвейерные ленты, раскрытые в данном документе, могут обеспечить весовое отношение веса стекла к оборудованию для обработки стекла в диапазоне 0,4-1,0, тогда как обычное оборудование для ионообменной обработки обеспечивает весовое отношение веса стекла к оборудованию для обработки стекла в диапазоне 0,0001-0,001. Раскрытые здесь толщины конвейерных лент обеспечивают достаточную жесткость, чтобы выдерживать вес стеклянных изделий, удерживаемых в конвейерных лентах во время обработки, и в то же время приспосабливаться к поворотам с радиусом 120-150 миллиметров (мм) вдоль пути обработки. В вариантах осуществления, толщина конвейерных лент варьируется от 250-350 мкм, когда одна конвейерная лента используется для удержания стеклянных изделий во время обработки. В других вариантах осуществления, когда верхняя конвейерная лента и нижняя конвейерная лента используются для удержания стеклянных изделий во время обработки, верхняя конвейерная лента имеет толщину от 50 до 75 мкм, а нижняя конвейерная лента имеет толщину от 200 до 300 мкм. Следует понимать, что большие весовые соотношения стекла к оборудованию для обработки стекла, обеспечиваемые конвейерными устройствами с конвейерными лентами, раскрытыми в данном документе, приводят к меньшему объему и массе оборудования для обработки стекла, которое необходимо нагревать в печи предварительного нагрева или ионообменной ванне. Следовательно, конвейерные устройства, раскрытые в данном документе, могут обеспечить повышенную энергетическую эффективность в процессе ионного обмена.

[0065] Ссылаемся теперь на фигуры 12A и 12B, где изображен вариант осуществления системы 200 привода и направления, которая приводит в действие и направляет конвейерную ленту 110. Система 200 привода и направления включает в себя пару роликов 210, разнесенных друг от друга на противоположных сторонах конвейерной ленты 110. Каждый из роликов 210 может иметь внутренний участок 212 ролика, имеющий радиус r1, и внешнюю поверхность 213. Каждый из роликов 210 может также иметь пару разнесенных внешних участков 214 ролика, имеющих радиус r2, и внешнюю поверхность 215. Радиус r2 больше радиуса r1. Внутренний участок 212 ролика расположен между парой разнесенных внешних участков 214 ролика. Канал 216 расположен между парой разнесенных внешних участков 214 ролика. Внешняя поверхность 213 внутреннего участка 212 ролика является боковой стенкой канала 216. Конвейерная лента 110 может быть расположена между парами противоположных роликов 210 таким образом, что боковые края 118, 119 располагаются между парой разнесенных внешних участков 214 роликов и находятся в контакте с внешней поверхностью 213 внутреннего участка 212 ролика. Одна или несколько пар противоположно расположенных роликов 210 (фиг.1) могут активно приводиться в действие/вращаться посредством механического устройства (не показано), такого как электрический двигатель. Также, одна или несколько пар противоположно расположенных роликов 210 могут свободно вращаться (то есть не активно приводиться в действие механическим устройством), когда конвейерная лента 110 проходит через ролики 210. Когда пара противоположно расположенных роликов 210 вращается, как проиллюстрировано стрелками 6 на фиг. 12A, трение между противоположно расположенными боковыми краями 118, 119 конвейерной ленты 110 и внешними поверхностями 213 пары противоположно расположенных внутренних участков 212 роликов приводит к силе, прикладываемой к конвейерной ленте 110, тем самым, продвигая конвейерную ленту в направлении, показанном стрелкой 220. Посредством использования множества пар противоположно расположенных роликов 210, система 200 привода и направления приводит конвейерную ленту 110 в нужное направление и направляет конвейерную ленту вдоль желаемого пути. Например, множество противоположно расположенных роликов 210 могут приводить в движение конвейерную ленту 110 вдоль заданного пути 10 обработки, как изображено на фиг.1. Фигуры 12А и 12В изображают систему 200 привода и направления, имеющую ролики 210, которые приводят в движение верхнюю ленту 110а и нижнюю ленту 110b по одному и тому же пути. Однако в других вариантах осуществления (не показаны) система привода и направления может приводить в движение верхнюю ленту 110a по несколько иному пути, чем нижнюю ленту 110b, или наоборот. Например, система 200 привода и направления может быть выполнена с возможностью смещения верхней ленты 110a относительно нижней ленты 110b в направлении ширины (вдоль оси Y) или в направлении длины (вдоль оси X). Смещение верхней ленты 110a относительно нижней ленты 110b может обеспечить временное смещение верхней ленты 110a относительно нижней ленты 110b в направлении ширины (вдоль оси Y) или в направлении длины (вдоль оси X-). ось), как обсуждалось в отношении фигур 4-6. Временное смещение верхней ленты 110a относительно нижней ленты 110b может поместить участок конвейерной ленты 110 в открытое положение, например, во время загрузки стеклянных изделий 900 в конвейерную ленту 110, а при обратном временном смещении верхней ленты 110a относительно нижней ленты 110b может поместить участок конвейерной ленты 110 открытом положении, в положении замыкания, например, для транспортировки стеклянных изделий 900 через погружную ванну.

[0066] Со ссылкой на фиг.13, вариант осуществления конвейерного устройства 103 с конвейерной лентой 110 и системой привода и направления изображен вместе с множеством погружных ванн. Конвейерная лента 110 конвейерного устройства 103 проходит вдоль пути обработки в первую погружную ванну 300, содержащую первую жидкость 302. Конвейерная лента 110 проходит вдоль пути обработки через первый поворот 180а, вниз в первую жидкость 302 вдоль первого вертикального участка 182а, через второй поворот 180b и вдоль горизонтального участка 184. После прохождения горизонтального участка 184, конвейерная лента 110 выходит из первой жидкости 302 после третьего поворота 180с и второго вертикального участка 182b. После выхода из первой жидкости 302 и, таким образом, из первой погружной ванны 300, конвейерная лента 110 проходит через первый участок 190a слива и затем переходит ко второй погружной ванне 310, содержащей вторую жидкость 312.

[0067] Достигнув второй погружной ванны 310, конвейерная лента 110 с множеством изделий 900 проходит вдоль пути обработки через еще один первый поворот 180а вниз во вторую жидкость 312 вдоль другого первого вертикального участка 182а, через еще один второй поворот 180b, и вдоль другого горизонтального участка 184 во вторую погружную ванну 310. После прохождения горизонтального участка 184, конвейерная лента 110 выходит из второй жидкости 312 после третьего поворота 180с и второго вертикального участка 182b. После выхода из второй жидкости 312 и, таким образом, из второй погружной ванны 310, конвейерная лента 110 проходит через второй участок 190b слива и затем переходит к третьей погружной ванне 320, содержащей третью жидкость 322.

[0068] Достигнув третьей погружной ванны 320, конвейерная лента 110 с множеством изделий 900 проходит вдоль пути обработки через еще один первый поворот 180а, вниз в третью жидкость 322 вдоль другого первого вертикального участка 182а, через еще один второй поворот 180b, и вдоль другого горизонтального участка 184 в третью погружную ванну 320. После прохождения через горизонтальный участок 184, конвейерная лента 110 выходит из третьей жидкости 322 после третьего поворота 180с и второго вертикального участка 182b. После выхода из третьей жидкости 322 и, таким образом, из третьей погружной ванны 320, конвейерная лента 110 проходит через третий сливной участок 190с и затем переходит к станции выгрузки (не показана).

[0069] Первая жидкость 302, вторая жидкость 312 и третья жидкость 322 могут быть солевыми расплавами, которые имеют одинаковый солевой состав. В качестве альтернативы, первая жидкость 302, вторая жидкость 312 и третья жидкость 322 могут быть солевыми расплавами, которые имеют различные солевые составы. Следует понимать, что первая погружная ванна 300, вторая погружная ванна 310, и третья погружная ванна 320 могут иметь такие размеры, чтобы изделия 900 проводили заранее определенное количество времени в каждой погружной ванне. Например, первая погружная ванна 300, вторая погружная ванна 310, и третья погружная ванна 320 могут иметь такие размеры, чтобы изделия 900 проводили одинаковое количество времени в каждой погружной ванне. Альтернативно, первая погружная ванна 300, вторая погружная ванна 310 и третья погружная ванна 320 могут иметь такие размеры, чтобы стеклянные изделия проводили различное количество времени в каждой погружной ванне, например, стеклянные изделия проводят 1 час в первой погружной ванне 300, 30 минут во второй погружной ванне 310 и 10 минут в третьей погружной ванне 320. Также следует понимать, что первая жидкость 302, вторая жидкость 312 и третья жидкость 322 могут поддерживаться при заданной и желаемой температуре. Например, первая жидкость 302, вторая жидкость 312 и третья жидкость 322 могут быть солевыми расплавами, каждый из которых поддерживается при одной и той же температуре (например, 500 +/- 10° C). В альтернативном варианте, первая жидкость 302, вторая жидкость 312 и третья жидкость 322 могут быть солевыми расплавами, каждый из которых поддерживается при различной температуре, например первая жидкость 302 может поддерживаться при 500 +/- 10° С, вторая жидкость 312 может поддерживаться при 480 +/- 10° С, а третья жидкость 322 может поддерживаться при температуре 420 +/- 10° С.

[0070] Ссылаемся теперь на фиг.14, где в вариантах осуществления изображено конвейерное устройство 105 для увеличения количества изделий 900, обрабатываемых в погружной ванне 300 для данного цикла обработки. Конвейерное устройство 105 с множеством роликов 210 (не показано) направляет и подает конвейерную ленту 110 с множеством изделий 900 в погружную ванну 300, содержащую жидкость 302. Конвейерная лента 110 с множеством изделий 900 приводится в движение и направляется через первый поворот 180а, вниз в жидкость 302 вдоль первого вертикального участка 182а и через второй поворот 180b. Однако, вместо перемещения вдоль горизонтального участка 184, как показано для конвейерного устройства 100 (фиг.1) и 103 (Фиг.13), конвейерная лента 110 с множеством стеклянных изделий приводится в движение и направляется через один или несколько витков 186, погруженных в жидкость 302. Следует понимать, что один или несколько витков позволяют обрабатывать большее количество изделий 900 в погружной ванне 300 за единицу времени. После прохождения через один или несколько витков 186, множество изделий 900 продолжают выходить из жидкости 302, проходя через третий поворот 180с и вверх по второму вертикальному участку 182b. После выхода из жидкости 302 и, таким образом, из погружной ванны 300, конвейерная лента 110 с множеством изделий 900 проходит через участок 190с слива и затем переходит к станции выгрузки (не показана).

[0071] Ссылаясь теперь на фигуры 15A-15C, в вариантах осуществления конвейерное устройство 106 изображено для увеличения количества изделий 900, обрабатываемых в погружной ванне 300 для данного цикла обработки. Конвейерное устройство 106 включает первый барабан 191 и второй барабан 193. Конвейерное устройство 106 также включает в себя конвейерную ленту 130 (фиг.9) с парой фланцев 152 (фиг.11) и множеством изделий 900. Фиг.15А изображает конвейерную ленту 130 с множеством изделий 900, поступающую в погружную ванну 300 (например, ионообменную ванну). Конвейерная лента 130 с множеством изделий 900 обертывается по окружности и вдоль длины первого барабана 191 и обвивает вниз первый барабан 191 в жидкость 302 (например, солевой расплав). Конвейерная лента 130 с множеством изделий 900 также обертывается по окружности и вдоль длины второго барабана 193 и обвивает вверх второй барабан 193 из жидкости 302. Когда конвейерная лента 130 с множеством изделий 900 обертывается вокруг и обвивает вниз первый барабан 191, обертывается и обвивает вверх второй барабан 193, фланцы 152 скользят вдоль барабанов 191, 193, как показано на фигурах 15B и 15С. Первый барабан 191 может вращаться в первом направлении, например по часовой стрелке, если смотреть вдоль направления Z, чтобы намотать конвейерную ленту 130 с изделиями 900 вниз в погружную ванну 300, а второй барабан 193 может вращаться во втором направлении, например, против часовой стрелки, чтобы намотать конвейерную ленту 130 и изделия 900 вверх из погружной ванны 300. Фланцы 152 с первым участком 152а, проходящим из конвейерной ленты 130, и вторым участком 152b, проходящим из первого участка 152а, предотвращают венчики 908 от контакта и скольжения против первого барабана 191 и второго барабана 193. Первый барабан 191 и второй барабан 193 могут быть наклонены относительно вертикальной оси, для обеспечения лучшего заполнения внутренней части 910 изделий 900 жидкостью 302 в погружной ванне 300 и обеспечения улучшенного перемешивания внутри погружной ванны, что может способствовать тепловой и композитной однородности в жидкости. Следует понимать, что в данной погружной ванне можно использовать только один барабан или более двух барабанов. Кроме того, конвейерная лента 110 (фигуры 2-8) с фланцами 152 и конвейерная лента 140 (фиг.9) с фланцами 152 могут использоваться с одним или несколькими барабанами для обработки изделий 900 через одну или несколько погружных ванн.

[0072] Ссылаемся теперь на фиг.16, где изображено конвейерное устройство 108 для обработки партии изделий 900 в погружной ванне 300, содержащей жидкость 302, например, ионообменной ванне, содержащей солевой расплав. Конвейерное устройство 108 включает в себя конвейерную ленту 110, но только часть конвейерной ленты 110 удерживает и сохраняет множество стеклянных изделий. Участок конвейерной ленты 110, удерживающий и сохраняющий множество изделий 900, приводится в движение и направляется множеством роликов 210 (не показаны) через первый поворот 180a, вниз по первому вертикальному участку 182 и через второй поворот 180b. Когда множество изделий 900 расположены внутри жидкости 302 в желаемом месте, например, вдоль горизонтального участка 184 движение конвейерной ленты прекращается, и изделиям 900 позволяется оставаться в жидкости 302 в течение заданного количества времени, чтобы способствовать ионному обмену. Затем, конвейерная лента 110 с множеством изделий 900 приводится в движение и направляется через третий поворот 180с, вверх по второму вертикальному участку 182b и через участок 190 слива, прежде чем перейти к станции разгрузки (не показана). Таким образом, обеспечивается периодическая обработка множества изделий 900 в погружной ванне 300. Следует понимать, что участки конвейерной ленты 110, которые не удерживают и не сохраняют какие-либо изделия 900 во время данного цикла обработки партии, могут иметь отверстия внутри конвейерной ленты, которые являются пустыми. В альтернативе, конвейерная лента 110 может иметь только определенные участки вдоль своей длины, которые имеют отверстия, при этом оставшаяся часть длины конвейерной ленты 110 не имеет отверстий для удержания и сохранения изделий 900. Также следует понимать, что конвейерная лента 130 (фиг.9) и конвейерная лента 140 (фиг.10) могут использоваться для групповой обработки стеклянных изделий в одной или нескольких погружных ваннах.

[0073] Ссылаемся теперь на фигуры 17 и 18, где показан способ 500 для обработки изделий 900 (например, стеклянных бутылей) с использованием конвейерной ленты 110 согласно раскрытым здесь вариантам осуществления. Способ 500 включает преобразование трубной заготовки 1000 в изделия 900 на этапе 502. Изделия 900 загружаются в конвейерную ленту 110 на станции загрузки 102 на этапе 504. Конвейерная лента с изделиями 900 направляется к и через погружную ванну 300 (например, ионообменную ванну), содержащую жидкость 302 (например, солевой расплав) на этапе 506. Процесс погружения на этапе 508 может включать предварительный нагрев перед входом в погружную ванну 300, погружение изделий 900 в погружную ванну, прохождение изделий 900 через жидкость 302 в погружной ванне 300, так что изделия 900 находятся внутри жидкости 302 в течение заданного промежутка времени, а затем удаления изделий 900 из погружной ванны 300. Изделия 900, извлеченные из погружной ванны 300, сливаются, а затем переходят к окунанию или ополаскиванию на этапе 510. Окунание или ополаскивание изделий 900 может быть обеспечено множеством форсунок 610, которые распыляют воду 612 на изделия 900 и в них, или обеспечиваются конвейерной лентой 110 с изделиями 900, проходящими через промывочную ванну (не показана). Следует понимать, что форсунки 610 и распылительная вода 612 также могут ополаскивать конвейерную ленту 110. Изделия 900 выгружаются из конвейерной ленты 110 на станции разгрузки 104 на этапе 512, передаются на станцию помывки на этапе 514 и моются на этапе 516. Альтернативно, изделия 900 могут быть вымыты перед выгрузкой с конвейерной ленты 110.

[0074] Хотя конвейерные устройства и конвейерные ленты были показаны и описаны в данном документе в сочетании со стеклянными изделиями, такими как стеклянные контейнеры, бутыли, и т.п., следует понимать, что конвейерные устройства могут быть использованы для удержания и сохранения различных других типов стеклянных изделий, включая, без ограничений, вакуумные контейнеры, картриджи, шприцы, ампулы, бутылки, колбы, пузырьки, пробирки, мензурки, бутылочки или тому подобное, включая как изделия круглой формы, так и изделия не круглой формы.

[0075] Должно быть понятно, что описанные в данном документе конвейерные устройства и конвейерные ленты могут использоваться для удержания и сохранения стеклянных изделий во время обработки. Конвейерные устройства и конвейерные ленты могут смягчать привнесение дефектов в стеклянные изделия, удерживаемых в них, и ограничивать привнесение дефектов в места стеклянного изделия, которые более подвержены разрушению. Конструкция конвейерных устройств и ленточных устройств обеспечивает непрерывную или периодическую ионообменную обработку стеклянных изделий, а также обеспечивает достаточный контакт между стеклянными изделиями и жидкостями, такими как солевая ванна, когда конвейерная лента погружена. Описанные в данном документе конвейерные ленты также имеют относительно низкую тепловую массу и площадь поверхности, что смягчает ухудшение ионообменных характеристик.

[0076] Специалистам в данной области техники будет очевидно, что различные модификации и отклонения могут быть сделаны к вариантам осуществления, описанным в данном документе, не отходя от сущности и объема заявленного объекта изобретения. Таким образом, предполагается, что данное описание охватывает модификации и вариации различных вариантов осуществления, описанных в данном документе, при условии, что такая модификация и вариации попадают в объем прилагаемой формулы изобретения и ее эквивалентов.

Реферат

В вариантах осуществления конвейерное устройство может включать в себя конвейерную ленту, имеющую длину, ширину, толщину, меньшую, чем ширина, и множество приемных отверстий, расположенных вдоль длины и продолжающихся через толщину конвейерной ленты. Множество приемных отверстий имеют размер для приема и удерживание множества стеклянных изделий. Система привода и направления конвейера направляет конвейерную ленту вдоль заранее определенного пути конвейера. Заранее определенный путь конвейера может включать в себя участок погружения и участок слива. Участок погружения может быть ориентирован так, чтобы направлять конвейерную ленту в станцию погружения и из нее, и конвейерная лента поворачивается вокруг горизонтальной оси в участке слива после направления из станции погружения. Конвейерные устройства для удержания и транспортировки стеклянных изделий во время обработки смягчают появление дефектов в стеклянных изделиях, удерживаемых в них, и ограничивают привнесение дефектов в места стеклянного изделия, которые являются менее восприимчивыми к разрушению. 3 н. и 19 з.п. ф-лы, 28 ил.

Комментарии