Конвейерная лента - RU2602617C2

Код документа: RU2602617C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к конвейерной ленте, и, в частности, относится к конвейерной ленте, которая может дополнительно снизить ходовое сопротивление при работе ленты, вызванное движением по опорным роликам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последние годы получили широкое распространение конвейерные ленты с характеристиками энергосбережения, которые могут уменьшить потребляемую мощность двигателей для приводных ремней. В таких конвейерных лентах с характеристиками энергосбережения, резина с малыми потерями, резина с небольшим значением коэффициента потерь tanδ, который представляет собой показатель потерь энергии, используется в качестве резины, которая образует нижний покровный резиновый слой, вступающий в контакт с опорными роликами (например, см. патентный документ 1). Коэффициент потерь tanδ представляет собой величину, рассчитанную из Е″/Е′ с помощью модуля Е′ сохранения упругости и модуля Е″ потери упругости резины. Чем меньше значение коэффициента потерь tanδ, тем меньшее количество энергии рассеивается в виде тепла при деформации резины (тем меньше потери энергии).

Когда резина с малыми потерями с небольшим значением коэффициента потерь tanδ используется в качестве резины, которая образует нижний покровный резиновый слой, можно уменьшить деформацию резины при прохождении работающей конвейерной ленты по опорным роликам и снизить ходовое сопротивление. Таким образом, потери энергии при работающей конвейерной ленте уменьшаются, что способствует экономии энергии в двигателе для приведения в движение ленты.

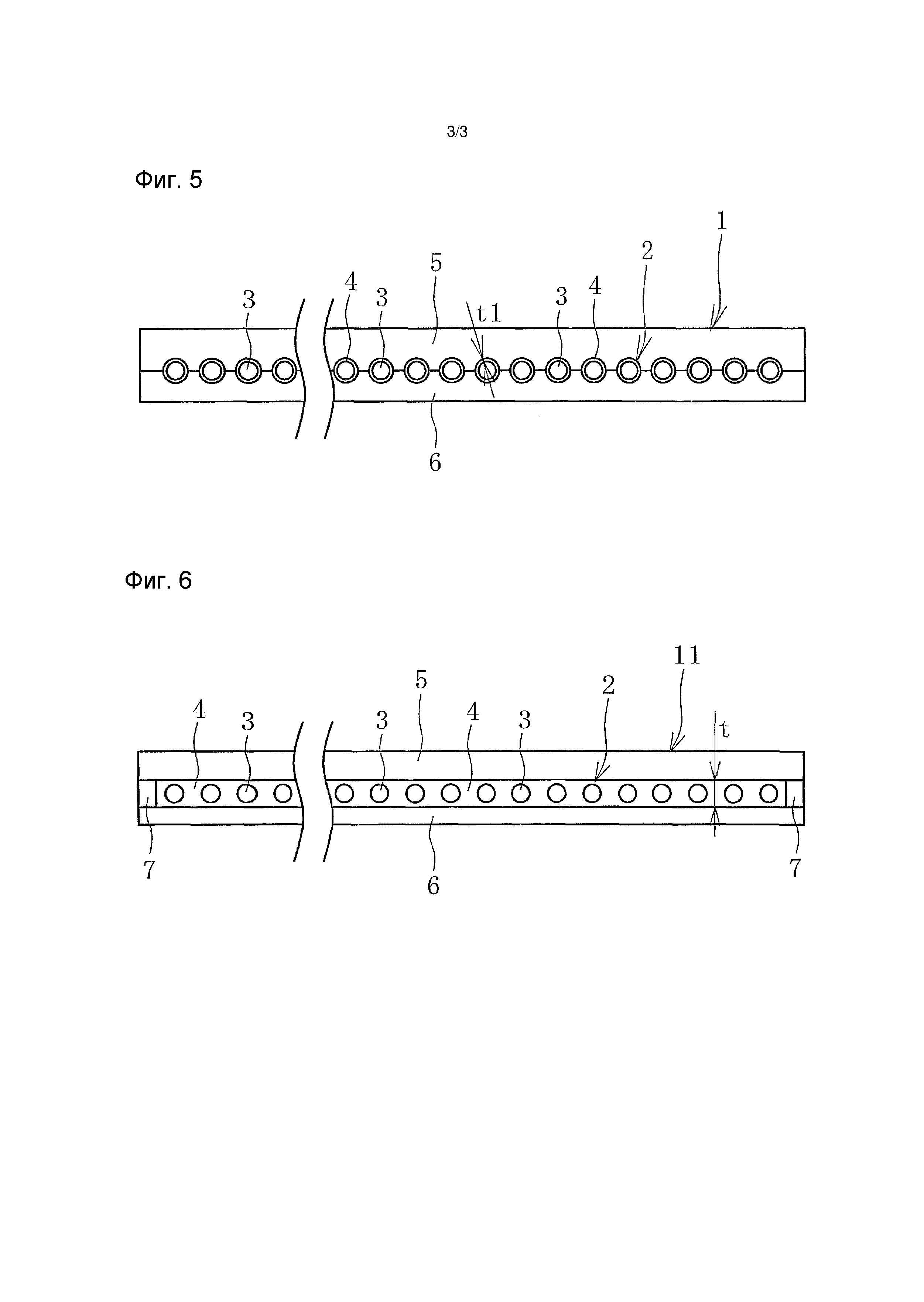

Как показано на фиг. 6, в случае конвейерной ленты 11 со стальными кордами 3 в качестве сердцевины, сердцевинный слой 2, который расположен между верхним покровным резиновым слоем 5 и нижним покровным резиновым слоем 6, выполнен путем покрывания и встраивания с помощью амортизирующей резины 4 большого количества стальных кордов 3, расположенных параллельно в направлении ширины ленты. На обоих концах в направлении ширины ленты расположены резиновые прокладки 7. Амортизирующая резина 4 представляет собой клейкую резину, используемую для того, чтобы предпочтительно прикреплять стальные корды 3 к верхнему покровному резиновому слою 5 и нижнему покровному резиновому слою 6, а толщина t амортизирующей резины 4, то есть максимальная толщина, больше, чем номинальный диаметр стальных кордов 3.

Когда деформация резины при прохождении конвейерной ленты по опорным роликам была подробно проанализирована, было обнаружено, что амортизирующая резина была также деформирована в дополнение к резине нижнего покровного резинового слоя, и эта деформация была одной из причин ходового сопротивления. Тем не менее, существуют строгие ограничения на смеси для амортизирующей резины, так как необходимо установить приоритет сцепления между стальными кордами и верхним покровным резиновым слоем и нижним покровным резиновым слоем. Таким образом, трудно подобрать смесь амортизирующей резины таким образом, чтобы коэффициент потерь tanδ просто уменьшался, что является препятствием для снижения ходового сопротивления при движении по опорным роликам.

ДОКУМЕНТ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентный документ 1: публикация японской нерассмотренной патентной заявки № Н11-139523А.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Задачей настоящего изобретения является создание конвейерной ленты, которая может дополнительно снизить ходовое сопротивление при работе ленты, вызванное движением по опорным роликам.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧИ

Конвейерная лента согласно настоящему изобретению для достижения указанной выше цели представляет собой конвейерную ленту, включающую в себя сердцевинный слой, расположенный между верхним покровным резиновым слоем и нижним покровным резиновым слоем, при этом сердцевинный слой выполнен из множества стальных кордов, покрытых амортизирующей резиной и расположенных параллельно, при этом в качестве резины, образующей нижний покровный резиновый слой используется резина с малыми потерями, которая имеет коэффициент потерь tanδ 0,07 или менее при частоте 10 Гц, 2% динамическую деформацию, а также температуру 20°С, и максимальная толщина амортизирующей резины составляет не более 1/3 от номинального диаметра стальных кордов.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, в дополнение к использованию резины с малыми потерями, имеющими коэффициент потерь tanδ 0,07 или меньше, в качестве резины, которая образует нижний покровный резиновый слой, вступающий в контакт с опорными роликами, максимальная толщина амортизирующей резины составляет не более 1/3 от номинального диаметра стальных кордов. Поскольку толщина (максимальная толщина) амортизирующей резины в известном уровне техники является большей, чем номинальный диаметр стальных кордов, можно значительно уменьшить объем амортизирующей резины в настоящем изобретении. Таким образом, можно дополнительно уменьшить ходовое сопротивление при работе ленты, так как можно уменьшить влияние амортизирующей резины, для который трудно отрегулировать коэффициент потерь tanδ.

Здесь также можно установить технические условия, в которых смежные стальные корды сердцевинного слоя связаны с использованием амортизирующей резины. В соответствии с данными техническими условиями, можно упростить этапы изготовления сердцевинного слоя, так что можно изготовить сердцевинный слой с использованием листового материала резины, который образует амортизационную резину.

Например, можно также установить технические условия, в которых толщина амортизирующей резины, покрывающей внешние периферийные поверхности стальных кордов, меньше, чем толщина амортизирующей резины между смежными стальными кордами. В соответствии с данными техническими условиями, можно дополнительно упростить этапы изготовления сердцевинного слоя, поскольку можно производить сердцевинный слой с использованием листового материала с заданной толщиной резины, которая образует амортизационную резину. Кроме того, предпочтительно изготавливать стабильный сердцевинный слой с небольшим изменением толщины амортизирующей резины с высокой производительностью.

Кроме того, можно установить технические условия, в которых толщина амортизирующей резины, покрывающей внешние периферийные поверхности стальных кордов, является такой же, что и толщина амортизирующей резины между смежными стальными кордами. В соответствии с данными техническими условиями, предпочтительно достичь равномерной силы сцепления без изменения между стальными кордами и верхним покровным резиновым слоем и нижним покровным резиновым слоем.

Также можно установить технические условия, в которых резина, образующая нижний покровный резиновый слой, расположена между смежными стальными кордами, в отличие от резины, образующей верхний покровный резиновый слой.

В соответствии с данными техническими условиями, предпочтительно снизить ходовое сопротивление при работе конвейера, поскольку можно увеличить объемную долю резины с малыми потерями, которая образует нижний резиновый покровный слой.

В качестве альтернативного варианта, можно также установить технические условия, в которых резина, образующая верхний покровный резиновый слой и нижний покровный резиновый слой, расположена между смежными стальными кордами, не связывая смежные стальные корды сердцевинного слоя с использованием амортизирующей резины. В соответствии с данными техническими условиями, особенно предпочтительно снизить ходовое сопротивление при работе ленты, поскольку можно свести объем амортизирующей резины к необходимому минимуму.

Номинальный диаметр стального корда составляет, например, приблизительно от 2,5 мм до 12,0 мм. Поскольку стальные корды с такой толщиной широко используются в качестве составляющих элементов сердцевинного слоя, использование настоящего изобретения является предпочтительным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

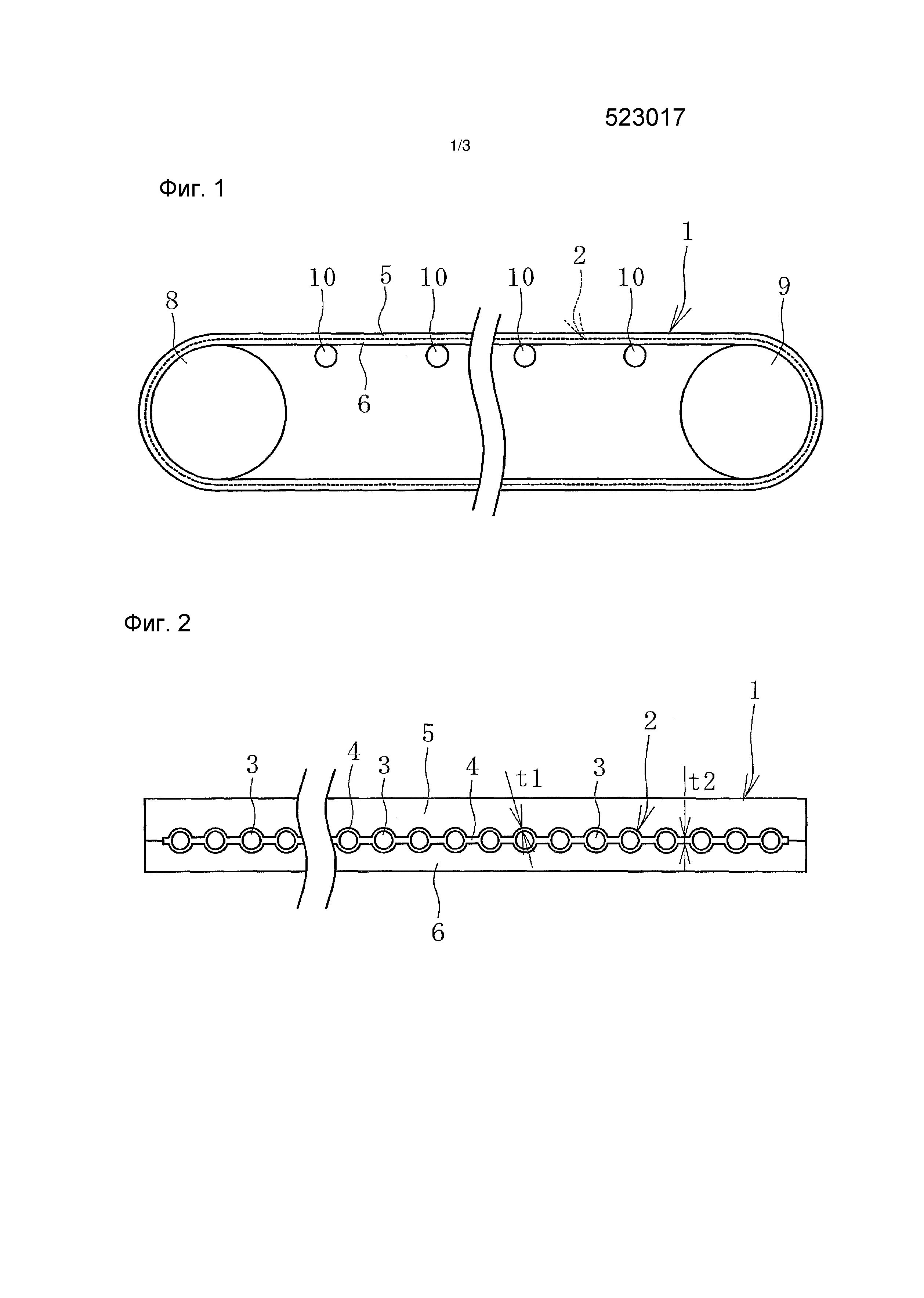

Фиг. 1 - пояснительный вид, иллюстрирующий состояние, в котором конвейерная лента согласно настоящему изобретению растянута.

Фиг. 2 - вид сбоку в разрезе конвейерной ленты согласно фиг. 1.

Фиг. 3 - пояснительный вид, иллюстрирующий производственный этап сердцевинного слоя с фиг. 1.

Фиг. 4 - вид сбоку в разрезе, иллюстрирующий другой вариант выполнения конвейерной ленты.

Фиг. 5 - вид сбоку в разрезе, иллюстрирующий еще один вариант выполнения конвейерной ленты.

Фиг. 6 - вид сбоку в разрезе, иллюстрирующий конвейерной ленты известного уровня техники.

НАИЛУЧШЕЕ ТЕХНИЧЕСКОЕ ИСПОЛНЕНИЕ

Ниже будет дано описание конвейерной ленты согласно настоящему изобретению на основе вариантов осуществления, проиллюстрированных на чертежах.

Конвейерная лента 1 согласно настоящему изобретению, показанная на фиг. 1 и фиг. 2, растянута между ведущим шкивом 8 и ведомым шкивом 9 устройства ленточного конвейера. Между ведущим шкивом 8 и ведомым шкивом 9 расположено множество опорных роликов 10, и эти опорные ролики 10 входят в контакт с нижним покровным резиновым слоем 6. Сердцевинный слой 2 представляет собой элемент, который выдерживает натяжение при растягивании конвейерной ленты 1.

Один сердцевинный слой 2 расположен между верхним покровным резиновым слоем 5 и нижним покровным резиновым слоем 6. Сердцевинный слой 2 образован из большого числа стальных кордов 3, которые продолжаются параллельно в направлении длины ленты с интервалами в направлении ширины ленты, и амортизирующей резины 4, которая покрывает эти стальные корды 3. Количество и толщина стальных кордов 3, которые составляют сердечник, определяется в соответствии со свойствами (жесткость, растяжение и т.п.), требуемыми по отношению к конвейерной ленте 1. Номинальный диаметр стальных кордов 3, например, составляет приблизительно от 2,5 мм до 12,0 мм. Интервалы между смежными стальными кордами 3 составляют, например, приблизительно от 8 мм до 25 мм. При необходимости в конвейерную ленту 1 встроен армирующий слой.

Резина, которая образует верхний покровный резиновый слой 5, соответствующим образом определяется, в основном, в соответствии с объектами, которые транспортируются конвейерной лентой 1. Эта резина может представлять собой, например, натуральный каучук, синтетический каучук и т.п., используемые в обычной конвейерной ленте 11.

Резина, которая образует нижний покровный резиновый слой 6, представляет собой резину с малыми потерями с коэффициентом потерь tanδ, составляющим 0,07 или менее при частоте 10 Гц, 2% динамической деформации, и температуре 20°С. В качестве конкретных примеров резины, которая образует нижний покровный резиновый слой 6, приведен натуральный каучук, синтетический каучук и т.п.

Толщина резинового слоя верхнего покровного резинового слоя 5 составляет, например, от 1,5 мм до 30 мм, толщина нижнего покровного резинового слоя 6 составляет, например, от 1,5 мм до 20 мм, и толщина верхнего покровного резинового слоя 5, зачастую не меньше, чем толщина нижнего покровного резинового слоя 6.

В качестве примера резины, которая образует амортизационную резину 4, в обычной конвейерной ленте 11 используют натуральный каучук, синтетический каучук и прочее. В этом варианте осуществления, толщина t2 амортизирующей резины 4 между смежными стальными кордами 3 является максимальной толщиной, и толщина t2 составляет не более 1/3 от номинального диаметра стальных кордов 3.

Нижнее предельное значение толщины t1 и t2 амортизирующей резины 4 является толщиной, при которой можно сохранить силу сцепления на фиксированном уровне между стальными кордами 3 и верхним покровным резиновым слоем 5 и нижним покровным резиновым слоем 6, например, приблизительно в 1/10 от номинального диаметра стальных кордов 3 или приблизительно 1,0 мм.

В варианте осуществления, показанном на фиг. 2, смежные стальные корды 3, которые образуют сердцевинный слой 2, связаны амортизирующей резиной 4. При этом толщина t1 амортизирующей резины 4, которая покрывает внешние периферийные поверхности стального корда 3, меньше, чем толщина t2 амортизирующей резины 4 между смежными стальными кордами 3. Например, толщина t1 составляет приблизительно 50% от толщины t2.

При изготовлении сердцевинного слоя 2, как показано на фиг. 3, большое число стальных кордов 3, которые расположены параллельно, вставлены сверху и снизу между листовым материалом амортизирующей резины 4а и 4b с толщиной t1. Из-за этого изготавливают сердцевинный слой 2, в котором стальные корды 3 покрыты амортизирующей резиной 4, а толщина t1 амортизирующей резины 4, покрывающей внешние периферийные поверхности стального корда 3, меньше, чем толщина t2 амортизирующей резины 4 между смежными стальными кордами 3. Можно изготовить конвейерную ленту 1, выполняя нормальный этап вулканизации после установки сердцевинного слоя 2, вставляемого сверху и снизу между резиной, которая образует верхний покровный резиновый слой 5, и резиной, которая образует нижний покровный резиновый слой 6 соответственно.

Таким образом, в настоящем изобретении, путем использования резины с малыми потерями с коэффициентом потерь tanδ, составляющим 0,07 или меньше, в качестве резины, которая образует нижний покровный резиновый слой 6, потери энергии уменьшаются при работе конвейерной ленты 1 путем уменьшения ходового сопротивления при передвижении конвейерной ленты 1 по опорным роликам 10. При этом, в дополнение к использованию резины с малыми потерями, толщину t2 (максимальную толщину) амортизирующей резины 4 устанавливают не более чем на 1/3 от номинального диаметра стальных кордов 3.

Как показано на фиг. 6, толщина (максимальная толщина) t амортизирующей резины 4, которая образует сердцевинный слой 2, используемый в обычной конвейерной ленте 11, больше, чем номинальный диаметр стальных кордов 3. То есть, толщина t амортизирующей резины 4 между смежными стальными кордами 3 является максимальной толщиной, а объем амортизирующей резины 4 был увеличен путем увеличения толщины этого участка.

С другой стороны, в соответствии с настоящим изобретением, можно значительно уменьшить объем амортизирующей резины 4, поскольку толщина t2 (максимальная толщина) амортизирующей резины 4 уменьшена. Таким образом, можно уменьшить влияние амортизирующей резины 4, для которой трудно регулировать значение коэффициента потерь tanδ на ходовом сопротивлении. То есть, можно дополнительно уменьшить ходовое сопротивление при работе ленты даже при использовании амортизирующей резины 4 известного уровня техники. Более предпочтительно, чтобы толщина t2 (максимальная толщина) амортизирующей резины 4 была установлена на 1/4 от номинального диаметра стальных кордов 3.

В этом варианте осуществления можно упростить этапы изготовления сердцевинного слоя 2, описанные выше, согласно техническим условиям, в которых смежные стальные корды 3 сердцевинного слоя 2 связаны друг с другом с помощью амортизирующей резины 4. Кроме того, так как толщина t1 амортизирующей резины 4, которая покрывает внешние периферийные поверхности стальных кордов 3, меньше, чем толщина t2 амортизирующей резины 4 между смежными стальными кордами 3, можно изготовить сердцевинный слой 2 с использованием листового материала с фиксированной толщиной t1. Таким образом, можно дополнительно упростить этапы изготовления сердцевинного слоя 2. Кроме того, предпочтительно изготовить стабильный сердцевинный слой 2 с небольшим изменением толщины амортизирующей резины 4 с высокой производительностью.

Здесь можно также установить технические условия, в которых толщина t1 амортизирующей резины 4, покрывающей внешние периферийные поверхности стального корда 3, должна быть такой же, что и толщина t1 амортизирующей резины 4 между смежными стальными кордами 3 (t1=t2). При изготовлении сердцевинного слоя 2 с такими техническими характеристиками, например, листовой материал, имеющий участок, где толщина относительно возрастает с интервалом, получают в качестве резины, которая образует амортизационную резину 4. Затем, установив участок листового материала, где толщина относительно увеличена, чтобы соответствовать стальным кордам 3, вставляют большое количество расположенных параллельно стальных кордов 3 сверху и снизу между листовыми материалами.

В соответствии с данными техническими условиями, поскольку толщина амортизирующей резины 4, которая функционирует в качестве клейкой резины, является постоянной независимо от положения, предпочтительно достигнуть равномерности путем уменьшения вариаций силы сцепления между стальными кордами 3 и верхним покровным резиновым слоем 5 и нижним покровным резиновым слоем 6.

В варианте выполнения конвейерной ленты 1, показанном на фиг. 4, резина (резина с малыми потерями), которая образует нижний покровный резиновый слой 6, расположена между смежными стальными кордами 3, в отличие от резины, которая образует верхний покровный резиновый слой 5. Другими словами, сердцевинный слой 2 выполнен путем соединения смежных стальных кордов 3 при размещении амортизационной резины 4 на верхних концевых участках каждого из стальных кордов 3 между смежными стальными кордами 3. В остальном конфигурация является такой же, что и в варианте выполнения, показанном на фиг. 2.

При изготовлении сердцевинного слоя 2, например, большое количество 20 стальных кордов 3, расположенных параллельно, размещено на листовом материале амортизирующей резины 4а с толщиной t1, находящейся на плоскости. Другой листовой материал амортизирующей резины 4b с толщиной t1 расположен на этом листовом материале, а стальные корды 3 вставлены сверху и снизу между листовыми материалами путем вставки листовых материалов между стальными кордами 3 вдоль наружных круговых поверхностей стальных кордов 3.

В результате этого, так как поверхность листового материала, находящаяся на плоскости, является плоской, резина, которая образует верхний покровный резиновый слой, расположена на этой стороне поверхности, а резина, которая образует нижний резиновый покровный слой 6, расположена на стороне поверхности, противоположной этой поверхности, в результате чего можно изготовить конвейерную ленту 1 посредством выполнения обычного этапа вулканизации после установки сердцевинного слоя 2 в положение, находящееся между верхним покровным резиновым слоем 5 и нижним покровным резиновым слоем 6.

В данных технических условиях между смежными стальными кордами вставлена только резина с малыми потерями. Таким образом, ходовое сопротивление при работе ленты предпочтительно снижается, так как можно повысить объемную долю резины с малыми потерями.

Еще один вариант выполнения конвейерной ленты 1 показан на фиг. 5. В этом варианте смежные стальные корды 3 не связаны друг с другом с помощью амортизирующей резины 4. Вместо этого резина, которая образует верхний покровный 5 резиновый слой 5 и нижний покровный резиновый слой 6, расположена между смежными стальными кордами 3. В остальном конфигурация является такой же, что и в варианте выполнения, показанном на фиг. 2.

При изготовлении сердцевинного слоя 2 стальные корды 3, наружные круговые поверхности которых покрыты резиной, образующей амортизирующую резину 4 заданной толщины t1, установлены в состоянии, в котором расположены параллельно. Затем можно изготовить конвейерную ленту 1, выполняя нормальный этап вулканизации после установки сердцевинного слоя 2 (параллельный корпус из стальных кордов 3, наружные круговые поверхности которых покрыты на заданную толщину t1), вставляемого сверху и снизу между резиной, которая образует верхний покровный резиновый слой 5, и резиной, которая образует нижний покровный резиновый слой 6 соответственно.

В данных технических условиях можно свести объем амортизирующей резины 4 к необходимому минимуму. Кроме того, ходовое сопротивление при работе ленты предпочтительно снижается, поскольку резина (резина с малыми потерями), которая образует нижний покровный резиновый слой 6, установлена в определенной степени между смежными стальными кордами 3.

ССЫЛОЧНЫЕ ПОЗИЦИИ

1 Конвейерная лента

2 Сердцевинный слой

3 Стальной корд

4, 4а, 4b Амортизирующая резина

5 Верхний покровный резиновый слой

6 Нижний покровный резиновый слой

7 Резиновая прокладка

8 Ведущий шкив

9 Ведомый шкив

10 Опорный ролик

11 Обычная конвейерная лента

Реферат

Конвейерная лента содержит сердцевинный слой (2), расположенный между верхним покровным резиновым слоем (5) и нижним покровным резиновым слоем (6). Сердцевинный слой выполнен из множества стальных кордов (3), покрытых амортизирующей резиной и расположенных параллельно. Смежные стальные корды сердцевинного слоя связаны амортизирующей резиной, максимальная толщина которой составляет не более 1/3 от номинального диаметра стальных кордов. Толщина амортизирующей резины, которая покрывает наружные круговые поверхности стальных кордов, является такой же, как и толщина амортизирующей резины между смежными стальными кордами. Резина, которая образует нижний резиновый покровный слой, представляет собой резину с малыми потерями, которая имеет коэффициент потерь tanδ, составляющий 0,07 или менее при частоте 10 Гц, 2% динамической деформации и при температуре 20°С. Конвейерная лента позволяет снизить ходовое сопротивление при работе конвейера, вызванное движением по опорным роликам. 1 з.п. ф-лы, 6 ил.

Формула

сердцевинный слой, расположенный между верхним покровным резиновым слоем и нижним покровным резиновым слоем, при этом сердцевинный слой выполнен из множества стальных кордов, покрытых амортизирующей резиной и расположенных параллельно, причем смежные стальные корды сердцевинного слоя связаны амортизирующей резиной, максимальная толщина которой составляет не более 1/3 от номинального диаметра стальных кордов, и толщина амортизирующей резины, которая покрывает наружные круговые поверхности стальных кордов, является такой же, как и толщина амортизирующей резины между смежными стальными кордами,

при этом резина, которая образует нижний резиновый покровный слой, представляет собой резину с малыми потерями, которая имеет коэффициент потерь tanδ, составляющий 0,07 или менее при частоте 10 Гц, 2% динамической деформации и при температуре 20°С.

Комментарии