Способ смены поддона и устройство для его осуществления - RU2634737C1

Код документа: RU2634737C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к общему машиностроению, в частности к подъемно-транспортному оборудованию.

Уровень техники

Известно, что мешки или коробки, содержащие сыпучие продукты (груз), укладываются на поддоны (иначе именуемые паллеты), которые могут быть с помощью погрузчика перемещены из одного места в другое. При этом может возникнуть необходимость замены поддона, и такая замена при выполнении ее вручную будет являться трудоемкой и дорогостоящей операцией.

Известны различные инверторы (иначе называемые кантователи или опрокидыватели), позволяющие размещать установленный на поддоне груз на основании с поворотной платформой, способной изменять свою ориентацию вращением вокруг оси в прямом и обратном направлении с угловым шагом от 90° до 180°.

Известен из патента US 4295776 А (опубл. 20.10.1981) портативный инвертор для перемещения изделий с одной паллеты на другую. Портативный инвертор содержит трехстороннюю платформу, смонтированную с возможностью поворота как единое целое между вертикальным положением и перевернутым положением. Стороны платформы ориентированы под прямым углом друг к другу и жестко связаны между собой. Устройство снабжено подвижной крышкой. Поверх размещенного на поддоне груза, установленного на трехсторонней платформе, укладывают новый поддон, на который следует переместить груз. Новый поддон зажимается сверху подвижной крышкой, после чего переворачивают трехстороннюю платформу на 180° таким образом, чтобы новый поддон оказался внизу.

Широко известен ряд различных моделей инверторов для замены паллет, выпускаемых фирмой Premier Pallet Systems Limited (https://www.premierpalletinverter.co.uk/russian.htm) с головным офисом в Англии. Например, инвертор модели FS 1600 Pallet Inverter в конструктивном исполнении выполнен в соответствии с патентом US 4295776. Эта модель не претерпела значительных изменений с момента разработки 30 лет назад. Она отличается прочностью конструкции, простотой использования. В другой модели этой фирмы - FSDC Pallet Inverter (https://www.premierpalletinverter.co.uk/fsdc.htm) в отличие от предыдущих моделей подвижной выполнена также противолежащая крышке стенка трехсторонней платформы. Устройства могут быть оснащены фиксированным ограждением.

Недостатком вышеописанных моделей является сложность их обслуживания, поскольку заменяющая паллета располагается сверху груза и замена паллеты выполняется на определенной высоте, что ограничивает высоту груза и ухудшает условия проведения работ.

Для преодоления этого недостатка этой же фирмой разработан инвертор модели G95 Pallet Inverter (http://premierhandling.com/product/g95-pallet-inverter-small/) с трехсторонней платформой и подвижной крышкой, но выполненный с возможностью поворота платформы на 95° таким образом, чтобы после поворота и отодвигания крышки груз смог передвинуться в сторону крышки, освобождая поддон для его замены. Недостатком являются ограниченные возможности манипулирования при замене паллет.

Раскрытие изобретения

Задачей настоящего изобретения является создание способа замены поддонов (паллет) и устройства для его осуществления, которые при высокой надежности работы обладали бы повышенными эксплуатационными характеристиками при увеличенной безопасности работы, расширенных функциональных возможностях и повышенной универсальности.

Поставленная задача решается созданием устройства для смены поддона, характеризующегося тем, что оно содержит: рабочую платформу, имеющую первую и вторую платформы, смонтированные на станине с возможностью одновременного поворота на 90° в прямом и обратном направлении вокруг общей оси вращения посредством связанных с каждой из них своего, но меньшей мере, одного гидроцилиндра; приспособленный для управления поворотом платформ блок управления, имеющий пульт управления; приспособленные для контроля углового положения платформ датчики, связанные с блоком управления; связанный с блоком управления позиционирующий механизм; связанный с блоком управления весоизмерительный модуль; компьютер, связанный с блоком управления и весоизмерительным модулем.

При этом в исходном положении рабочей платформы первая платформа лежит в горизонтальной плоскости, а вторая платформы ориентирована по существу перпендикулярно первой платформе. Первая платформа смонтирована с возможностью ее поворота в положение смены поддона после поворота рабочей платформы на 90° из исходного положения.

В положении смены поддона первая платформа ориентирована под таким заданным углом ко второй платформе, который превышает 90°.

Кроме того, первая платформа приспособлена для установки на нее груза, размещенного на поддоне, а вторая платформа приспособлена для опоры на нее груза после его опрокидывания на 90°, причем вторая платформа может превышать по длине первую платформу.

Целесообразно, чтобы устройство было дополнено связанной с блоком управления системой оповещения, выполненной с возможностью подачи световых сигналов и/или информационных сообщений.

Возможно, чтобы фиксирующий механизм представлял собой выполненную с возможностью поворота посредством гидроцилиндра поворотную площадку, закрепленную на второй платформе с возможностью совместного с ней перемещения.

Устройство может быть выполнено с возможностью управления поворотом платформ для приведения их в исходное положение рабочей платформы в ручном режиме с пульта управления.

Целесообразно, чтобы устройство было дополнено связанной с компьютером системой радиочастотной идентификации для обеспечения отслеживания местоположения груза, размещенного на поддоне.

Целесообразно, чтобы устройство для смены поддона предусматривало защитное ограждение.

Желательно, чтобы поворот второй платформы и ее удержание в выбранном положении обеспечивались бы двумя гидроцилиндрами.

Поставленная задача решается также созданием способа, характеризующегося тем, что он содержит следующие последовательно выполняемые операции:

подачу размещенного на поддоне груза на находящуюся в исходном положении рабочую платформу установки смены поддона, имеющую первую и вторую платформы, расположенные по существу перпендикулярно друг к другу;

размещение установленного на поддоне груза на первой платформе рабочей платформы установки для смены поддона в положении подачи;

позиционирование груза по команде с блока управления посредством связанного со второй платформой позиционирующего механизма;

опрокидывание по команде с блока управления расположенного на поддоне груза путем одновременного поворота на 90° вокруг оси вращения первой платформы и второй платформ рабочей платформы;

поворот по команде с блока управления первой платформы из ее положения, при котором она расположена перпендикулярно ко второй платформе в положение, предусмотренное для смены поддона, при котором она расположена по отношению ко второй платформе под заданным углом, превышающим 90°;

замену поддона;

поворот по команде с блока управления первой платформы из предусмотренного для смены поддона положения в такое положение рабочей платформы, при котором первая платформа расположена перпендикулярно ко второй платформе;

поворот рабочей платформы по команде с блока управления в исходное положение;

освобождение груза по команде с блока управления от состояния позиционирования;

взвешивание расположенного на поддоне груза и обработку полученного результата весоизмерительным модулем путем подачи команды с компьютера на весоизмерительный модуль через блок управления установки;

передачу результата, обработанного весоизмерительным модулем, на компьютер.

При том, что при повороте платформ осуществляют контроль их углового положения.

Целесообразно, чтобы заданный угол был выбран из диапазона от 110° до 180°, предпочтительно из диапазона от 120° до 160°. Наиболее оптимально, чтобы заданный угол составлял бы по существу 135°.

Предпочтительно, чтобы блок управления был выполнен с возможностью при осуществлении операции d) подавать команду для изменения заранее выбранным образом скорости опрокидывания при достижении второй платформы по меньшей мере одного выбранного относительно горизонта (относительно плоскости, в которой лежит станина) угла поворота. Желательно при этом, чтобы при достижении первого выбранного угла скорость опрокидывания снижали, а при достижении второго выбранного угла скорость опрокидывания уменьшали до нулевого значения. Возможно при этом, что первый выбранный угол был равен по существу 45°, а второй выбранный угол составлял 25°.

Желательно, чтобы операции а)-i) осуществляли с сопровождением характерной для каждой из них сигнальной информацией, воспроизводимой системой оповещения.

Возможно, чтобы операции с) и d) начинали осуществлять одновременно.

Целесообразно, чтобы дополнительно осуществляли запись на закрепленную на поддоне радиометку системы радиочастотной идентификации для обеспечения отслеживания расположенного на поддоне груза.

Краткое описание чертежей

Другие признаки и преимущества изобретения следуют из приведенного ниже описания, которое более подробно поясняет изобретение на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 иллюстрирует в перспективе основные конструктивные узлы рамной конструкции.

Фиг. 2 иллюстрирует рабочую платформу в исходном положении, при этом на Фиг. 2А показана выноска А Фиг. 2, а на Фиг. 2В показана выноска В Фиг. 2.

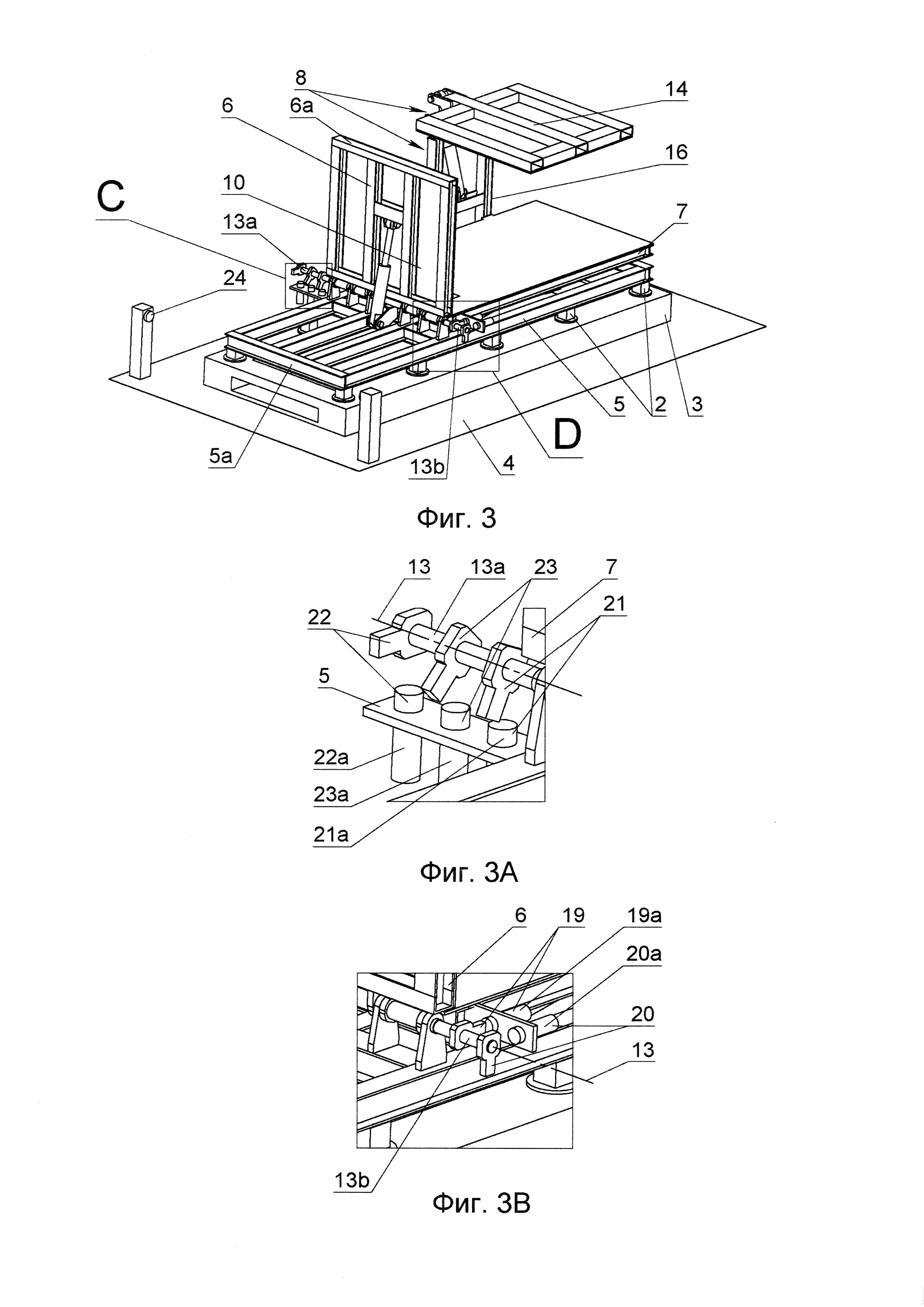

Фиг. 3 показывает в перспективе рабочую платформу в положении после ее поворота на 90° из исходного положения, при этом на Фиг. 3А показана выноска С Фиг. 3, а на Фиг. 3В показана выноска D Фиг. 2.

Фиг. 4 иллюстрирует в перспективе необходимое для смены поддона положение рабочей платформы, при котором угол между плоскостями первой и второй платформ составляет по существу 135°, при этом на Фиг. 4А показана выноска Ε Фиг. 4.

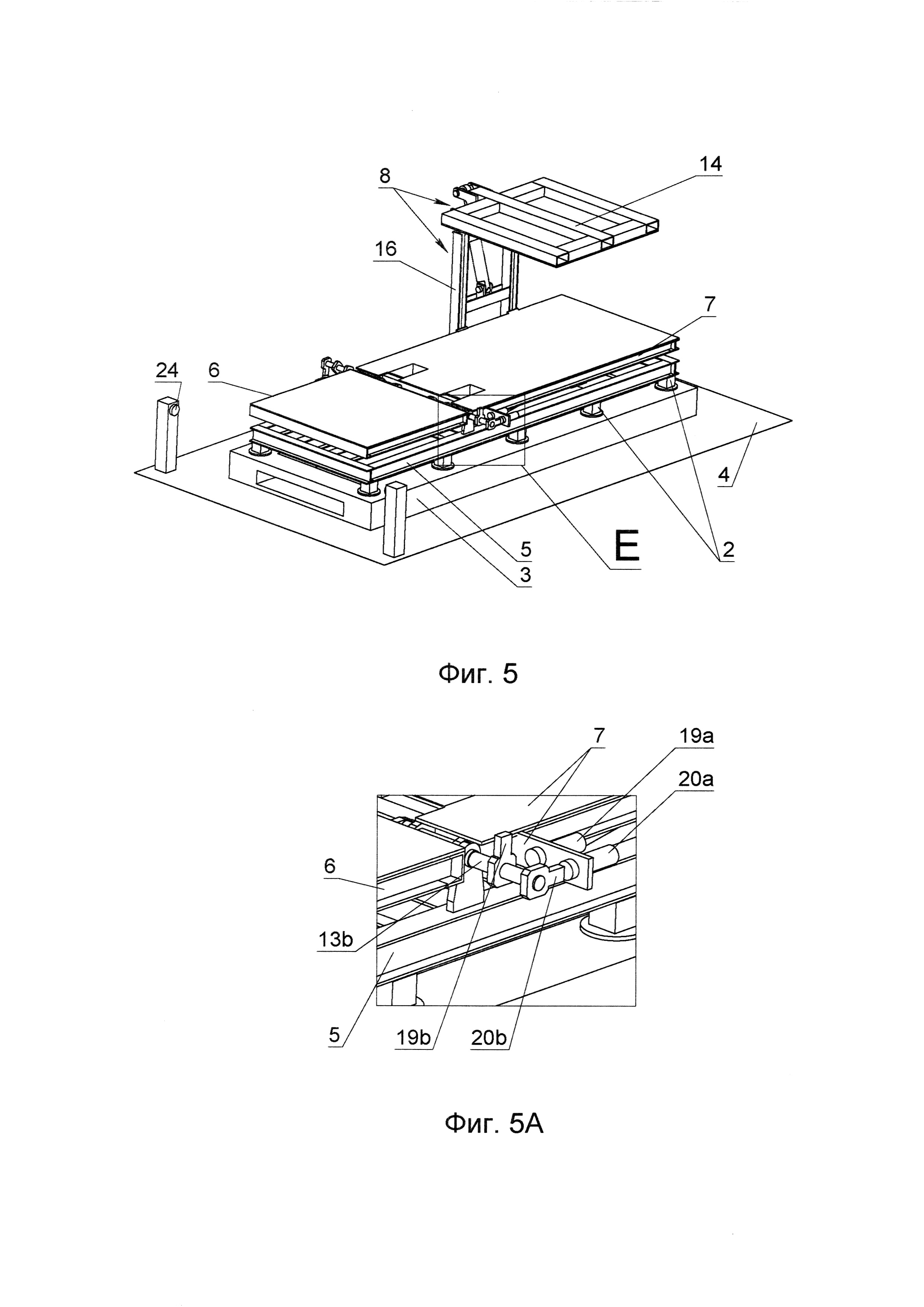

Фиг. 5 иллюстрирует в перспективе альтернативное необходимое для смены поддона положение рабочей платформы, при котором угол между плоскостями первой и второй платформ составляет 180°, при этом на Фиг. 5А показана выноска Ε Фиг. 5.

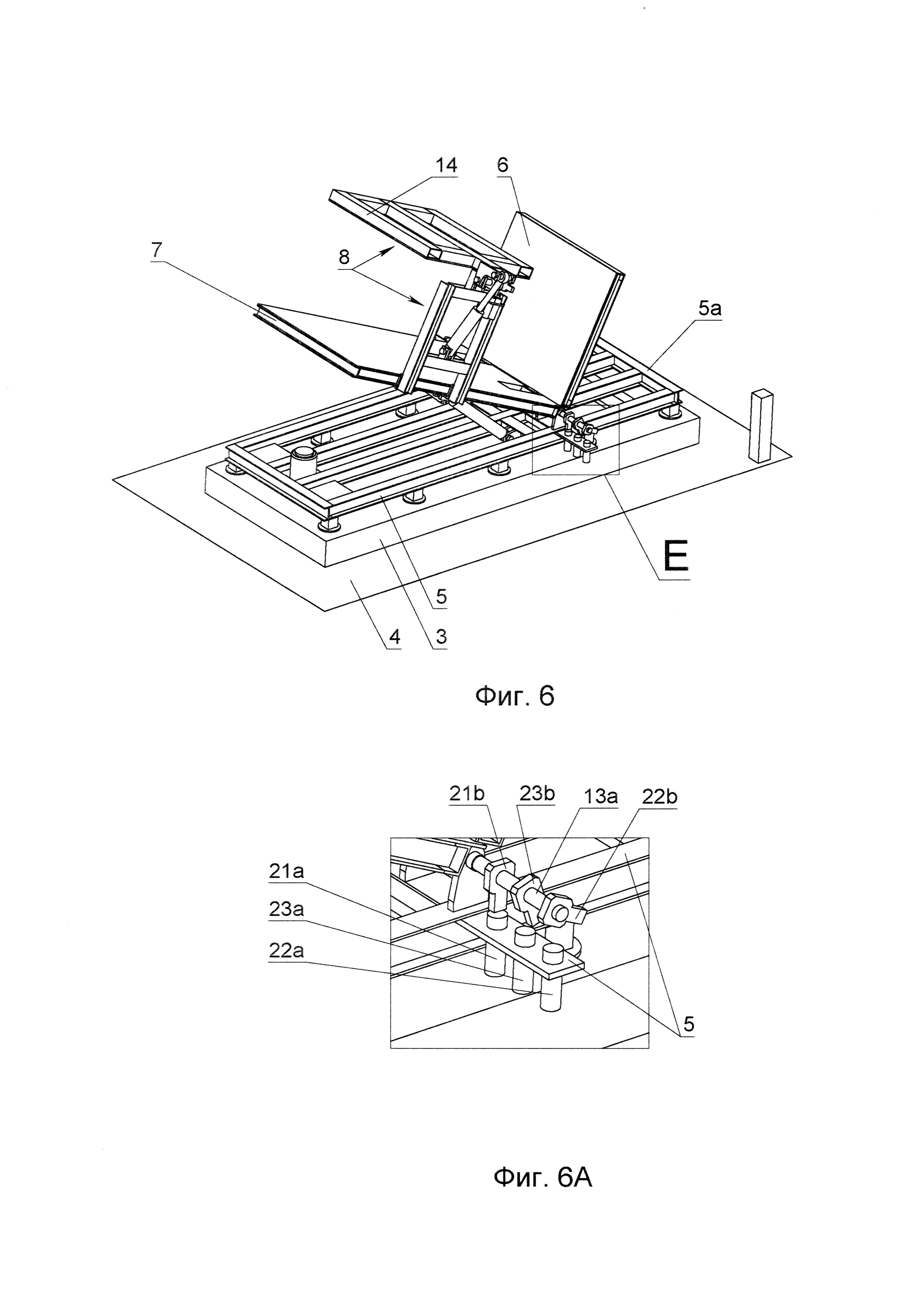

Фиг. 6 показывает положение второй платформы относительно горизонтальной плоскости, при которой ее угол наклона составляет 25°, при этом на Фиг. 6А показана выноска Ε Фиг. 6.

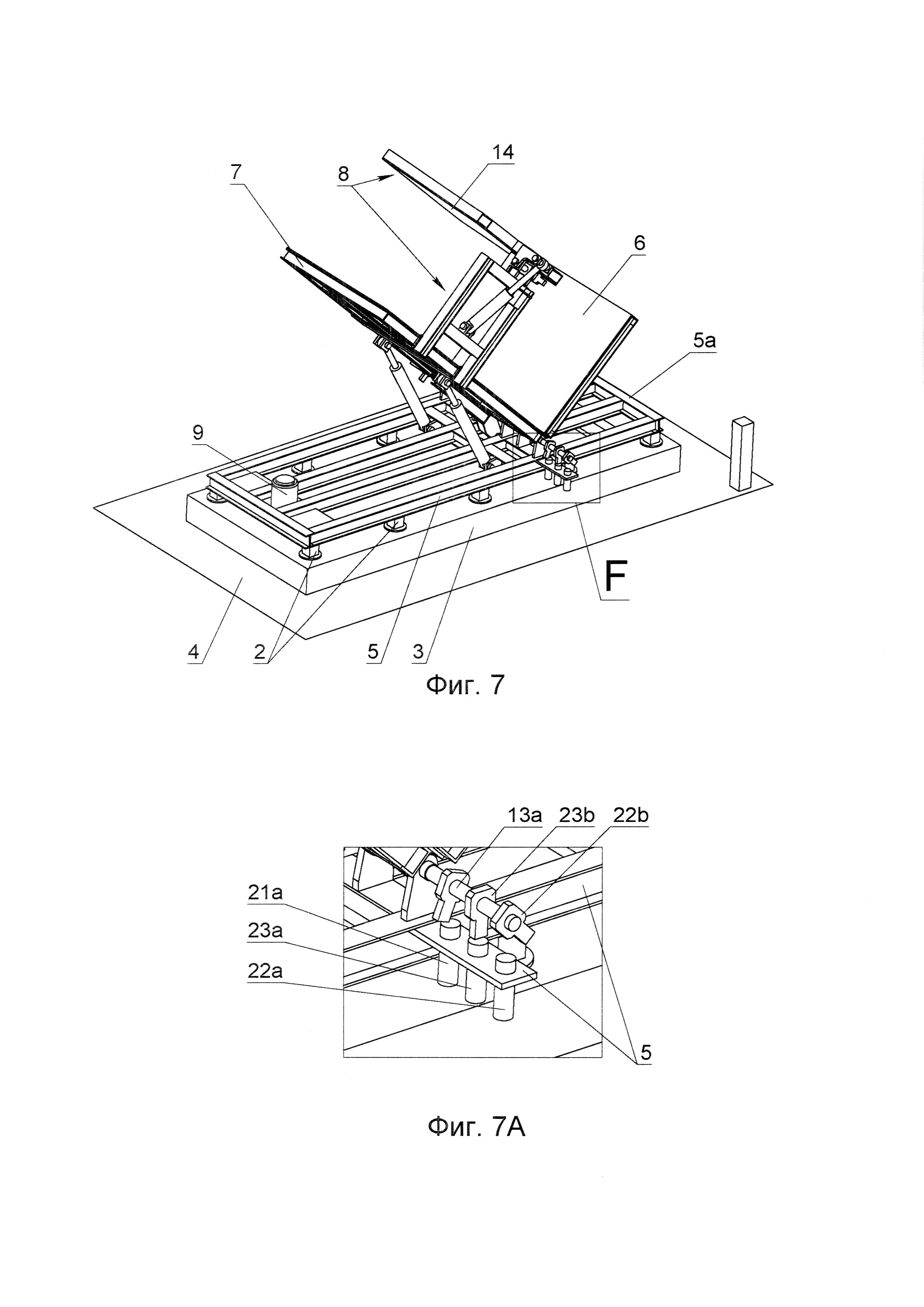

Фиг. 7 демонстрирует угловое положение второй платформы, равное 45° относительно горизонта, где на Фиг. 7А показана выноска F Фиг. 7.

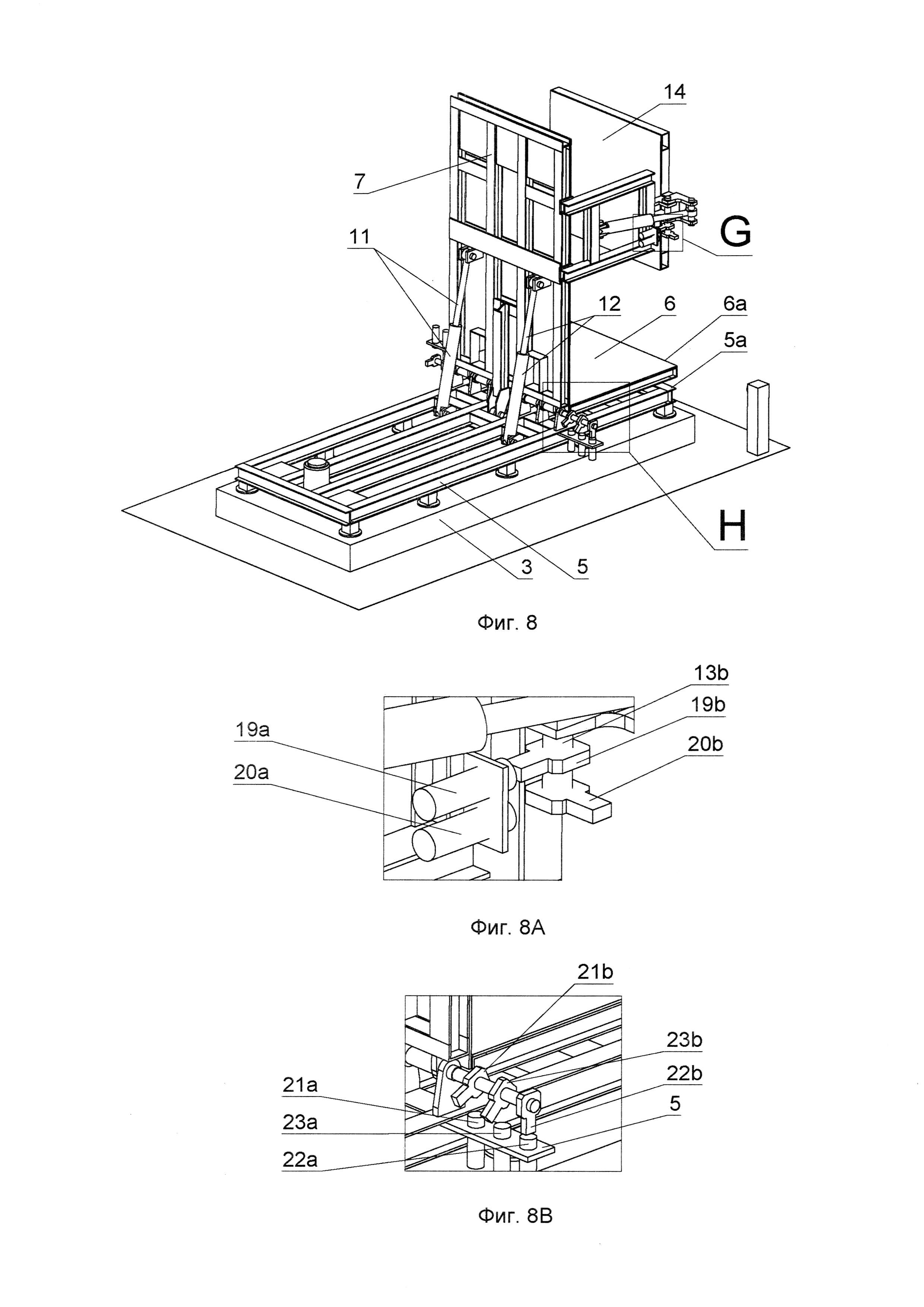

Фиг. 8 иллюстрирует вертикальное положение второй платформы после смены поддона, где на Фиг. 8А показана выноска G Фиг. 8, а на Фиг. 8В показана выноска H Фиг. 2.

Фиг. 9 представляет устройство для смены поддона, схематично в общем виде структурно-функциональную схему устройства для смены поддонов.

Фиг. 10 иллюстрирует пульт управления блока управления.

Осуществление изобретения

Установка содержит показанную на Фиг. 1 рамную конструкцию 1, установленную на предназначенных для преобразования прикладываемого к ним усилия в электрический сигнал датчиках веса 2, закрепленных на специально оборудованной рабочей площадке - плите 3, установленной на полу 4 помещения.

Как таковой пол 4 помещения показан на чертежах только в целях иллюстрации и помимо своих функций поддержки установки не ограничивает область изобретения.

Рамная конструкция 1 содержит выполненную в виде прямоугольной рамы с достаточно толстыми несущими стенками станину 5, на которой смонтированы первая платформа 6, вторая платформа 7, закрепленный на второй платформе 7 фиксирующий (позиционирующий) механизм 8, пневматическая подушка 9, связанный с первой платформой 6 первый гидроцилиндр 10 и связанные со второй платформой 7 второй гидроцилиндр 11 и третий гидроцилиндр 12.

Установка может содержать более одной пневматической подушки 9, а также может быть выполнена с рессорами (не показано).

Станина 5 выполнена в форме прямоугольника с двумя противолежащими поперечными краями 5а (обозначены одной позицией) и превышающими их по длине двумя противолежащими продольными краями 5b (обозначены одной позицией).

Для обеспечения необходимой прочности и жесткости рамной конструкции 1 ряд ее составных элементов, а также места сопряжения отдельных фрагментов подкрепляют посредством приварных ребер, накладок, косынок, проушин и другого рода усилителей. Эти элементы не показаны, т.к. выполнены с использованием общеизвестных технических средств.

Первая платформа 6 и вторая платформа 7 выполнены в виде рам, закрепленных с возможностью поворота вокруг оси вращения 13, простирающейся продольно поперечным краям 5а станины 5. Первая платформа 6 и вторая платформа 7 расположены относительно оси вращения 13 так, что один из поперечных краев первой платформы 6 и один из поперечных краев второй платформы 7 обращены друг к другу и к оси вращения 13, а противолежащие им поперечные края обращены наружу. Связанные между собой подвижной связью первая платформа 6 и вторая платформа 7 образуют рабочую платформу и смонтированы на станине с возможностью одновременного поворота на 90° в прямом и обратном направлении вокруг общей оси вращения 13.

Поперечные края 7а второй платформы 7 соответствуют размерам поперечных краев первой платформы 6. Продольные края 7b второй платформы 7 превышают по длине поперечные края 7а и соизмеримы по длине с высотой размещаемого на поддоне (паллете) груза (не показан).

Для целей настоящего изобретения поперечными краями платформ являются те, которые параллельны оси вращения 13.

Первая платформа 6 предназначена для размещения находящегося на поддоне (паллете) груза и имеет форму прямоугольника, размер которого соизмерим с размером поддона (паллеты).

Грузом являются обычно мягкие контейнеры, позволяющие вмещать груз весом от 400 кг до 2000 кг, например специализированные мягкие контейнеры FIBC - Flexible Intermediate Bulk Conteiner, иначе называемые «Биг-бегами» (Bigbag).

Гидроцилиндры, являющиеся гидроприводами поступательного движения, обеспечивают поворот и фиксацию платформ в заданном положении. Питание силовых гидроцилиндров осуществляется от насосной станции (не показано).

Каждый гидроцилиндр имеет корпус и шток.

Корпус 10а первого гидроцилиндра 10 связан со станиной 5 со стороны первой платформы 6, а шток 10в первого гидроцилиндра 10 связан подвижно с первой платформой 6.

Корпуса второго гидроцилиндра 11 и третьего гидроцилиндра 12 связаны со стороны второй платформы 7 со станиной 5, а их штоки связаны подвижно со второй платформой 7.

В вариантном исполнении для небольшого груза вместо второго гидроцилиндра 11 и третьего гидроцилиндра 12 может быть использован один гидроцилиндр (не показано).

В качестве гидроцилиндров могут быть использованы гидроцилиндры, например, выпускаемые под маркой «UGUR».

Выполненный по типу «лапы» фиксирующий механизм 8 имеет поворотную (удерживающую) платформу 14, связанную с возможностью поворота посредством верхнего гидроцилиндра 15 с верхним основанием 16, жестко закрепленным на одном из продольных краев 7b второй платформы 7. Поворотная платформа 14 закреплена на второй платформе 7 с возможностью совместного с ней перемещения и выполнена с удерживающей площадкой, приспособленной для поджатия ко второй платформе устанавливаемого на первой платформе 6 размещенного на поддоне груза. Плоскость, в которой лежит верхнее основание 16 фиксирующего механизма 8, ориентирована под прямым углом к плоскости, в которой лежит вторая платформа 7.

Корпус 15а верхнего гидроцилиндра 15 связан с поперечиной 16а верхнего основания 16, а его шток 15b соединен подвижно с удерживающей платформой 14. Все подвижные связи образованы посредством закрепленных на кронштейнах осевых элементов (не показаны).

Как наилучшим образом можно видеть на Фиг. 2, первая платформа 6 снабжена жестко с ней связанной приемной площадкой 6с, вторая платформа 7 снабжена жестко с ней связанной упорной площадкой 7с, а удерживающая платформа 14 снабжена жестко с ней связанной удерживающей площадкой 14с.

При этом, как показано на Фиг. 3, вторая платформа 7 жестко связана с осью 13а, установленной в станине 5 с возможностью поворота вокруг оси вращения 13, а первая платформа 6 жестко связана с осью 13b, установленной в станине 5 с возможностью поворота также вокруг оси вращения 13, являющейся общей для осей 13а и 13b.

В исходном положении платформ, которое показано на Фиг. 2, первая платформа 6 лежит в горизонтальной плоскости, а вторая платформа 7 ориентирована под прямым углом к ней и лежит в вертикальной плоскости. При этом плоскость, в которой лежит верхнее основание 16, и плоскость, в которой лежит поворотная платформа 14, параллельны. Первая платформа 6 и вторая платформа 7 в совокупности в исходном состоянии установки представляют собой Г-образную рабочую платформу.

Рамная конструкция 1 может быть изготовлена из металлического профиля, например, 80×80×3 мм, при этом опорные площадки (приемная площадка 6с, упорная площадка 7с и удерживающая площадка 14с) платформ могут быть изготовлены из декоративного металлического листа, вставленного в рамку из металлического профиля.

В частном исполнении установка может иметь следующие габаритные размеры: высота - 2200 мм, длина - 5250+2800 мм и иметь вес около 5000 кг.

Для контроля углового положения платформ установка снабжена бесконтактными датчиками, каждый из которых имеет измерительную часть и элемент, с которыми взаимодействует измерительная часть (далее взаимодействующий элемент).

Для целей настоящего изобретения и наглядности измерительной части бесконтактных датчиков присвоен индекс «а», а взаимодействующему элементу присвоен индекс «b».

Положение поворотной платформы 14 фиксирующего механизма 8 относительно его верхнего основания 16 контролируют датчики 17 и 18 (Фиг. 2А). Измерительные части 17а и 18а жестко закреплены на верхнем основании 16, а взаимодействующие элементы 17b и 18b установлены на удерживающей платформе 14.

Датчик 17 контролирует такое положение удерживающей платформы 14 и верхнего основания 16, при котором они лежат в параллельных плоскостях и не обеспечивают захват груза, как показано на Фиг. 2.

Датчик 18 контролирует угол между удерживающей платформой 14 и верхним основанием 16, равный 90°, при котором обеспечивается захват груза, как показано на Фиг. 3.

Установленные с одной стороны установки (например, справа, если смотреть спереди, т.е. со стороны показанного на Фиг. 2 поперечного края 6а первой платформы 6), показанные на Фиг. 2 и 2В датчики 19 и 20 контролируют положение первой платформы 6 по отношению ко второй платформе 7. Измерительные части 19а и 20а закреплены на второй платформе 7, а взаимодействующие элементы 19b и 20b установлены на оси 13b, жестко связанной с первой платформой 6.

Датчик 19 контролирует такое положение первой платформы 6, при котором плоскость, в которой она лежит, перпендикулярна плоскости, в которой лежит вторая платформа 7, как показано на Фиг. 2 и 3.

Датчик 20 контролирует такое положение первой платформы 6, при котором задаваемый заранее угол между плоскостью первой платформы 6 и плоскостью второй платформы 7 обеспечивает свободный доступ к поддону для его замены. Задаваемый заранее угол может быть выбран в диапазоне от 135°, как показано на Фиг. 4, до 180°, как показано на Фиг. 5.

Датчики 21, 22 и 23 (Фиг. 3, 3А) контролируют положение второй платформы 7 относительно горизонтальной плоскости (горизонтали) и установлены с другой стороны - с левой, если смотреть спереди, т.е. со стороны поперечного края 5а станины 5 установки. Их измерительные части 21а, 22а и 23а закреплены на станине 5, а взаимодействующие элементы 2lb, 22b и 23b установлены на оси 13а.

Датчик 21 контролирует такое показанное на Фиг. 6 и 6А положение второй платформы 7 относительно горизонтальной плоскости, при котором ее угол наклона к горизонтали составляет 25°.

Датчик 22 контролирует вертикальное положение второй платформы 7, показанное на Фиг. 8 и 8В.

Датчик 23 контролирует такое показанное на Фиг. 7 и 7А промежуточное положение второй платформы 7 между ее горизонтальным и вертикальным положениями, при котором угол ее наклона к горизонтали составляет 45°.

В качестве бесконтактных датчиков могут быть использованы, например, цилиндрические индуктивные сенсоры (сенсоры приближения марки XS630B1PAL2 (inductive sensor XS6 М30 - L61.6mm - brass - Sn15mm - 12..48VDC - cable 2m), выпускаемые Schneider Electric(Telemecanique) OsiSense. Сенсор выполнен металлическим (никелированная латунь), 3-проводным, диаметром 30 мм, с расстоянием срабатывания 15 мм, питанием 12-48 ВDC, с дискретным выходом PNP с НО-контактом, со встроенным кабелем 2 м, для скрытого монтажа.

Датчики активируются наличием в зоне срабатывания (зоне заданного угла) взаимодействующих элементов, т.е., как условно показано на фигурах, тогда, когда взаимодействующие элементы находятся по существу напротив измерительных частей, например, как показано на Фиг. 8В для датчика 22 с измерительной частью 22а и взаимодействующим элементом 22b.

Установка также снабжена датчиком 24 (Фиг. 1), предназначенным для контроля зоны, расположенной впереди на некотором расстоянии от рамной конструкции 1 по линии, параллельной поперечному краю 5а станины 5 и пересекающей зону нахождения транспортирующего механизма подачи груза на поддоне (далее погрузчика).

В качестве датчика 24 может быть использован фотоэлектрический датчик, например фотоэлектрический сенсор марки Schneider XUK1ARCNL2H60.

Фотоэлектрический датчик с отражателем состоит из расположенных в одном корпусе (цилиндрическом или прямоугольном) приемника и передатчика. Испускаемый излучателем световой луч (например, инфракрасного или лазерного излучения) отражается от рефлектора и принимается приемником, расположенным в корпусе датчика. Объект измерения, прерывая луч между оптическим датчиком и рефлектором, вызывает изменение функции выходного сигнала датчика.

На Фиг. 9 представлена в общем виде структурно-функциональная схема устройства для смены поддонов.

Гидравлическая система 25 установки электрически подключена к программируемому блоку управления 26, на который поступают сигналы с датчиков 17-24 и к которому подключены панель управления 27, система оповещения 28, система защиты 29, взвешивающий модуль 30 и компьютер 31 с принтером.

Гидравлическая система 25 кроме прочих необходимых для работы элементов включает показанные на Фиг. 1 гидроцилиндры 10, 11, 12 и 15, а также приводные электродвигатели (не показаны), связанные с маслонасосами (не показаны), один из которых подает масло на гидроцилиндры 11 и 12, а второй - на гидроцилиндры 10 и 15.

Взвешивающий модуль 30 выполнен с возможностью взвешивания груза до 2-х тонн и включает датчики веса 2 и весоизмерительный блок.

Принцип действия взвешивающего модуля 30 основан на уравновешивании массы взвешиваемого груза с упругой механической силой датчиков, преобразовании этой силы в электрический сигнал весоизмерительным блоком, цифровой обработке, вычислении массы груза и передаче ее на компьютер 31. В качестве датчиков веса 2 могут быть использованы, например, тензометрические датчики марки TUNAYLAR.

Показанная на Фиг. 10 панель управления 27 содержит:

HIS 1 - выключатель электрического питания установки;

НIS2 - аварийный выключатель электрического питания установки в аварийной ситуации, приспособленный для остановки установки в существующем положении;

ОР1 - информационное табло (индикатор);

F1 - кнопку выбора гидроцилиндра;

кнопки приведения платформ в исходное положение, где:

F2 - кнопка регулирования давления рабочей жидкости в гидроцилиндре для выдвижения штока из корпуса гидроцилиндра, выбранного с помощью «F1»;

F3 - кнопка регулирования давления рабочей жидкости в гидроцилиндре для втягивания штока в корпус гидроцилиндра, выбранного с помощью «F1»;

F4 - кнопка перехода от автоматичного режима работы установки в ручной режим для получения возможности использования кнопок F1; F2 и F3.

Индикаторы:

L1 индикатор красного цвета работы установки;

L2 индикатор желтого цвета работы погрузчика;

L3 индикатор зеленого цвета смены поддона;

Ok - индикатор рабочего состояния гидроцилиндров;

Esc - индикатор неисправности гидроцилиндров.

Пусковые кнопки:

HS1 - пусковая кнопка для перевода второй платформы 7 из вертикального положения в горизонтальное положение;

HS2 - пусковая кнопка для перевода первой платформы 6 из положения смены поддона в вертикальное положение.

Устройство работает под управлением оператора, что требует полного фотоэлектрического стационарного ограждения.

Установка снабжена выполняющим защитную функцию стационарным ограждением (Фиг. 9), условно обозначенным позицией 32, с проемом 32а для входа-выхода оператора установки и проемом 32b для прохода транспортирующего механизма подачи груза на поддоне (далее погрузчика).

Система оповещения 28 выполнена с возможностью подачи световых сигналов и/или информационных сообщений и используется для обеспечения предупреждения персонала и его безопасности.

Система оповещения 28 кроме информационных сообщений и световой индикации на панели управления 27 (L1, L2, L3, Ok и Esc) включает размещенные на ограждении 32 сигнальные лампочки, две которых (красный цвет и зеленый цвет) установлены по бокам проема 32а для входа-выхода оператора установки (на высоте от пола 1900 мм), а третья (желтый цвет) - на защитном ограждении 32 со стороны проема 32b для проезда погрузчика (не показан).

Предназначенная для обеспечения безопасности обслуживающего установку оператора система защиты 29 обеспечивается работой сенсоров, расположенных по бокам проема 32а для входа-выхода оператора установки на высоте от 300 мм-1800 мм. Сенсоры системы защиты 29 могут быть выполнены, например, в виде комплекта охранных инфракрасных двухканальных датчиков марки "Pilz", реагирующих на движение объектов человека.

Если кто-то или что-то пересекает световое поле сенсоров в момент работы установки, то установка прекращает свою работу и на информационном табло появляется предупреждающая надпись «Несвоевременный заход в область установки».

Устройство работает следующим образом.

Включением выключателя питания HIS1 на панели управления 27 на установку подается питание, которое выключается по окончании рабочего дня и/или при необходимости осмотра установки.

Для каждой функции всегда возможна ручная коррекция.

Оператор переводит управление установки в ручной режим посредством нажатия кнопки F4.

В ручном режиме оператор последовательным нажатием кнопки F1 осуществляет выбор гидроцилиндров 11-12 или 15 или 10. При этом на информационном табло пульта управления 27 появляется надпись, соответствующая выбранному гидроцилиндру.

Нажатием кнопок F1 или F2 пульта управления 27 в зависимости от текущего положения выбранной платформы оператор приводит платформы 7, 14 и 6 в исходное положение.

В исходном положении платформы 6 и 7, а также механизм 8, имеющий платформу 14, находятся в положении, показанном на Фиг. 2. При этом устройство отрегулировано таким образом, что в исходном положении штоки гидроцилиндры 11 и 12 находятся в выдвинутом из корпусов положении и удерживают вторую платформу 7 в вертикальном положении, шток и гидроцилиндров 10 и 15 находятся в соответствующих корпусах. Первая платформа 6 находится в горизонтальном положении, а механизм 8 отрегулирован таким образом, что основание 16 и удерживающая платформа 14 лежат в одной плоскости.

После приведения рабочей платформы в исходное положение, как показано на Фиг. 2, оператор нажимает кнопку F4 для перевода установки в автоматический режим. Установка переходит на работу в автоматическом режиме. Сигнал с датчика 17 поступает на блок управления 26, на информационном табло появляется надпись «ГОТОВО». Включается световая индикация желтого цвета (L2) на панели управления 27 и сигнальная лампочка желтого цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32b.

Погрузчик подходит к передней платформе 6, загружает на нее установленный на поддоне Биг-Бег и покидает зону установки. При нахождении погрузчика в зоне контроля пространства датчиком 24 (контрольная зона) сигнальная лампочка желтого цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32b работает в мигающем режиме, переходя в постоянный режим после выхода погрузчика из зоны установки и прерывания сигнала с датчика 24.

После этого оператор нажатием пусковой кнопки HS1 дает команду блоку управления 26 на перевод второй платформы 7 из вертикального положения в горизонтальное положение. При этом блок управления 26 подает управляющий сигнал на систему оповещения 28 для включения индикатора красного цвета L1 на панели управления 27 и сигнальной лампочки красного цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32а.

Блок управления 26 подает управляющий сигнал на гидравлическую систему 25 для подачи масла в гидроцилиндры 11 и 12, а также 15.

Вторая платформа 7 начинает движение из вертикального положения в горизонтальное, т.е. начинается операция опрокидывания установленного на первой платформе 6 размещенного на поддоне груза. При этом шток гидроцилиндра 15 выходит из корпуса и удерживающая платформа 14 переходит в положение, при котором угол между ее плоскостью и плоскостью верхнего основанием 16 равен 90°, т.е. фиксирующий механизм 8 подобно «лапе» обхватывает Биг-Бег и позиционирует его, после чего на информационном табло появляется надпись «Биг-Бег блокирован».

При повороте второй платформы 7 из вертикального положения в горизонтальное на информационном табло появляется надпись «Переход в горизонтальное положение».

Устройство выполнено с возможностью изменения скорости поворота рабочей платформы при достижении второй платформы 7 выбранного угла относительно плоскости, в которой лежит станина (или что то же самое относительно линии горизонта).

При первом угле наклона платформы 7 в 45°, как показано на Фиг. 7, в положении, когда подвижная часть 23b становится напротив неподвижной части 23а (Фиг. 7А), срабатывает датчик 23. При этом сигнал от датчика поступает на блок управления 26, который, в свою очередь, формирует сигнал на гидравлическую систему 25 для снижения скорости опускания платформы 7 с целью безопасности и предотвращения резкого падения груза на опору. Первый и второй углы подобраны экспериментально и могут незначительно отличаться от выбранных значений. Скорости регулируются известными для гидравлических систем способами.

При достижении положения второй платформы 7 второго выбранного угла наклона в 25° относительно горизонтали, как показано на Фиг. 6, в положении, когда взаимодействующий элемент 21b располагается напротив измерительной части 21а, срабатывает датчик 21, сигнал от которого поступает на блок управления 26, формирующий управляющие сигналы для отключения гидроцилиндров 11 и 12. Дальнейший поворот второй платформы 7 до ее показанного на Фиг. 3 горизонтального положения осуществляется за счет инерции поворота.

При отключении гидроцилиндров 11 и 12 вторая платформа 7 продолжает двигаться по инерции и при упоре в установленную неподвижно на станине 5 пневматическую подушку 9 происходит ее мягкая остановка, как показано на Фиг. 3.

Пневматическая подушка 9 уменьшает ударные нагрузки на элементы конструкции при остановке второй платформы в горизонтальном положении.

В момент поворота платформы 7 платформа 6 держит положение, ей перпендикулярное, поскольку такое положение держит отключенный гидроцилиндр 10. Это положение контролируется датчиком 19, посылающим сигнал на блок управления 26.

Блок управления 26 запрограммирован таким образом, что в момент отключения гидроцилиндров 11 и 12 осуществляется подача управляющего сигнала на включение гидроцилиндра 10 для поворота первой платформы 6 в положение смены поддона.

На информационном табло появляется надпись «Открывается поддон Биг-Бега».

После того как первая платформа 6 займет необходимое для смены поддона заданное угловое положение, срабатывает датчик 20.

Заданное угловое положение выбирается из условия обеспечения удобства выполнения маневров по смене поддона.

В положении смены поддона первая платформа ориентирована под таким заданным углом ко второй платформе, который превышает 90°. Заданный угол может быть выбран из диапазона от 110° до 180°, предпочтительно из диапазона от 120° до 160°.

Например, как показано на Фиг. 4, необходимое для смены поддона положение показано такое, что угол между плоскостями первой 6 и второй 7 платформ составляет по существу 135°. При этом, как показано на Фиг. 4А, измерительная часть 20а находится в зоне взаимодействующего элемента 20b и подает сигнал на блок управления 26 для формирования управляющего сигнала на систему оповещения 28 для включения световой индикации зеленого цвета (L3) на панели управления 27 и сигнальной лампочки зеленого цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32а.

На информационном табло появляется надпись «Замена Поддона». После чего оператор установки осуществляет смену поддона (например, меняет деревянный поддон на пластиковый). В момент пересечения оператором зоны контроля пространства сенсорами системы защиты 29 сигнальная лампочка зеленого цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32а работает в мигающем режиме.

По окончании смены поддона оператор нажатием кнопки «HS2» на панели управления 27 дает команду на блок управления 26 для формирования управляющего сигнала для включения гидроцилиндра 10 и приведения первой платформы 6 из положения смены поддона в вертикальное положение.

На информационном табло появляется надпись «Закрытие поддона /платформы Биг-Бега».

Гидроцилиндр 10 приводит в движение первую платформу 6 для ее перевода из положения смены поддона в вертикальное положение. При этом блок управления 26 подает управляющий сигнал на систему оповещения 28 для включения индикатора красного цвета L1 на панели управления 27 и сигнальной лампочки красного цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32а.

Когда первая платформа 6 займет вертикальное положение, датчик 19 подает сигнал на блок управления 26, который формирует управляющий сигнал отключения гидроцилиндра 10 для остановки поворота первой платформы 6 и включения гидроцилиндров 11 и 12 для начала поворота второй платформы 7 из горизонтального положения в вертикальное при сохранении угла между плоскостями первой платформы 6 и второй платформы 7 равным 90° (т.е. при отключенном гидроцилиндре 10).

На информационном табло появляется надпись «Переход на вертикальное положение». При достижении второй платформы 7 строго вертикального положения (т.е. положения, при котором угол между плоскостью, в которой она лежит, и горизонталью составляет 90°) сигнал с датчика 22 поступает на блок управления 26, который передает управляющий сигнал для отключения гидроцилиндров 11 и 12 и включения гидроцилиндра 15. При включении гидроцилиндра 15 фиксирующий механизм 8 переходит в открытое исходное состояние, при котором платформа 14 не фиксирует Биг-Бег (Фиг. 2), и на информационном табло появляется надпись «Открыт фиксирующий механизм.

При срабатывании датчика 17 и поступлении с него сигнала на блок управления 26 формируется управляющий сигнал на систему оповещения 28 для включения световой индикации желтого цвета (L2) на панели управления 27 и сигнальной лампочки желтого цвета системы оповещения 28 на защитном ограждении 32 со стороны проема 32b. На информационном табло появляется надпись «Готово». Таким образом, цикл смены поддона завершен.

По окончании смены поддона оператор на компьютере выбирает в программе позицию для осуществления операции «взвешивание». Сигнал с компьютера 31 подается на блок управления 26, который формирует управляющий сигнал для включения весоизмерительного модуля 30. Полученные в результате взвешивания данные с весоизмерительного модуля 30 поступают на компьютер 31, на котором установлена программа контроля и учета товара.

После взвешивания осуществляют распечатку данных (вес: наименование товара; штрих-код и т.д.) на этикетке, которая наклеивается на поверхность Биг-Бега.

К компьютеру может быть подключена обозначенная позицией 33 система радиочастотной идентификации объекта (т.е. находящегося на поддоне груза).

Система радиочастотной идентификации 33 состоит из устройств опроса/чтения (иитеррогатор/ридер или иначе считыватель), имеющих антенны, и радиометок (чип), которые и содержат данные. Антенна считывателя испускает радиосигнал, который улавливается антенной радиометки и запитывает встроенную в радиометку микросхему (чип). Используя эту энергию, радиометка, находящаяся в радиополе считывателя, вступает с ним в радиообмен для самоидентификации и передачи /данных. Полученную от радиометки информацию считыватель пересылает контролирующему компьютеру для обработки и управления.

Система радиочастотной идентификации 33 может быть выполнена на базе стационарных устройств опроса/чтения RFU63x ((Interrogators (write/read units)» (производство SICK AG, Германия). Задача таких устройств опроса/чтения - поэтапно фиксировать перемещение маркированных объектов в реальном времени.

Считыватели напрямую подключены к компьютеру 31, при этом два из них размещены в зоне нахождения платформы 6, располагаясь на некотором расстоянии с обеих ее сторон.

Результаты взвешивания и другие данные компьютер 31 отправляет в систему радиочастотной идентификации 33 для записи на закрепленную на поддоне радиометку (чип).

Система радиочастотной идентификации 33 приспособлена для отслеживания местонахождения товара (находящегося на поддоне груза), его погрузки и оформления ТТНК (Товаросопроводительный лист).

Для отслеживания местонахождения товара погрузчик снабжен датчиком (Wi-Fi), который получает данные от компьютера 31 установки и осуществляет идентификацию товара, а также сигнализацию (световую и или звуковую) о результатах идентификации для принятая решения о дальнейшем маршруте товара.

В результате использования этой системы появляется возможность отслеживать товар на складе в электронном виде. После погрузки товара на устройство и произведенной смены поддона все сведения о конкретном товаре при помощи чипа поступают в компьютер, где в электронном виде оформляется упаковочный лист, а его распечатка прикрепляется к товару, после чего товар, имея все исходные данные о нем, грузится на транспорт.

То есть весь поступающий на склад товар выходит после считывания данных чипом, что обеспечивает контроль над товаром и возможность всегда иметь точные сведения о весе, объеме, месторасположении конкретного товара и всех его перемещениях, отслеживать в режиме реального времени баланс товарного запаса, что обеспечивает эффективность производственного и складского учета, а также логистику оптимального размещения товара и его перемещения.

Реферат

Изобретение относится к общему машиностроению, в частности к подъемно-транспортному оборудованию. Техническим результатом является повышение эксплуатационных характеристик. Устройство для смены поддона содержит рабочую платформу, имеющую первую (6) и вторую (7) платформы, смонтированные на станине с возможностью одновременного поворота на 90° в прямом и обратном направлении вокруг общей оси вращения (13) посредством гидроцилиндров (10, 11, 12); блок управления с пультом управления, датчики, фиксирующий механизм (8), весоизмерительный модуль и компьютер. Первая платформа (6) смонтирована с возможностью ее поворота в положение смены поддона после поворота рабочей платформы на 90° из исходного положения, при котором первая и вторая платформы расположены перпендикулярно друг к другу. В положении смены поддона первая платформа (6) ориентирована под таким заданным углом ко второй платформе, который превышает 90°. После размещения установленного на поддоне груза на первой платформе (6), находящейся в исходном положении, осуществляют позиционирование груза по команде с блока управления, опрокидывание груза путем одновременного поворота на 90° вокруг оси вращения первой платформы (6) и второй платформы (7), поворот первой платформы (6) в положение, предусмотренное для смены поддона, при котором она расположена по отношению ко второй платформе (7) под заданным углом, превышающим 90°, в котором осуществляют замену поддона; взвешивание расположенного на поддоне груза и обработку полученного результата весоизмерительным модулем. 2 н. и 18 з.п. ф-лы, 20 ил.

Комментарии