Механизированный склад-накопитель гранул с перегружателем - RU2707497C1

Код документа: RU2707497C1

Чертежи

Описание

Изобретение относится к складской технике и может быть использовано для хранения прессованных гранул в крупных механизированных складских комплексах, способных исключить многократную пересыпку продукции в процессе приема, хранения и ее выдачи потребителю.

Пеллеты - прессованные гранулы из древесины, почти лишенные влаги и с очень высокой теплотворной способностью. Пеллеты - это перспективный альтернативный вид топлива, который обладает многочисленными преимуществами по сравнению с другими источниками энергии, а именно: относительно низкая стоимость, экологическая чистота, низкая зольность. Сырьем для производства топливных гранул в первую очередь являются отходы деревообрабатывающей промышленности.

Известен аналог, используемый в линии «Автоматизированная линия производства древесных гранул» (Исправников Ю.А. Древесные отходы - в доходы. Журнал «Биоэнергетика», март-май 2006 г., с. 22-23).

В состав автоматизированной линии включены: транспортеры, бункер готовой продукции. Для хранения пеллет используют специальные герметичные бункеры. Емкости изготавливают из металла или пластика и используют для круглогодичного хранения древесного гранулированного топлива.

Создание автоматизированной линии по производству древесных гранул является весьма дорогостоящим процессом, что в конечном итоге влияет на себестоимость продукции и ее конкурентоспособность на рынках сбыта.

Наиболее близким по технической сущности к заявляемому устройству является механизированный склад-накопитель, который может быть использован и для пеллет (патент US 3314557 А1, 18.04.1967).

Известный механизированный склад-накопитель содержит корпус, вертикально расположенные ряды бункеров-накопителей, приемное устройство в виде конвейера, установленного с наклоном относительно ряда бункеров с возможностью подачи пеллет на конвейер, размещенный в верхней части корпуса вдоль его продольной оси между рядами бункеров, при этом конвейер снабжен течками, установленными над каждой парой бункеров по длине конвейера и разгрузочное устройство.

Устройство не может быть использовано при производстве большого объема пеллет и не позволяет производить отпуск потребителям продукции - топливных гранул в объеме контейнера.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка конструкции механизированного склада накопителя пеллет с дополнительным охлаждением и контролем температуры, для непрерывного приема топливных гранул и эффективной загрузки насыпных грузов в контейнеры, которая является надежной и легкой в управлении, и которая обеспечивает регулируемую подачу пеллет на отгрузку потребителю.

Техническим результатом изобретения является повышение емкости складского комплекса, производительности и исключение потерь при погрузочно-разгрузочных работах и транспортировании.

Поставленный технический результат достигается тем, что в конструкции механизированного склада накопителя пеллет содержащей корпус, вертикально расположенные ряды бункеров-накопителей, приемное устройство в виде конвейера, установленного с наклоном относительно ряда бункеров с возможностью подачи пеллет на конвейер, размещенный в верхней части корпуса вдоль его продольной оси между рядами бункеров, при этом этот конвейер снабжен течками, установленными над каждой парой бункеров по длине конвейера, и разгрузочное устройство, в соответствии с заявляемым решением, нижняя часть бункеров выполнена в виде четырехгранных пирамид, снабженных затворами и электроклапанами, сообщающимися воздуховодами с вентиляторами высокого давления для обеспечения функции охлаждения и поддержания температуры, конвейер приемного устройства выполнен ленточным, а конвейер, размещенный в верхней части корпуса вдоль его продольной оси между рядами бункеров и снабженный течками, скребковым, при этом разгрузочное устройство состоит из элеватора, размещенного в центральной части корпуса и сопряженного с желобчатыми конвейерами, установленными под бункерами-накопителями, а на фундаменте корпуса размещена подъемная гидравлическая платформа для установки тары для пеллет.

Устройство дополняют частные отличительные признаки, усиливающие технический результат.

Бункеры установлены в два ряда.

В течках размещены подвижная в горизонтальном направлении заслонка и поворотный шибер для направления потока пеллет.

Затворы закреплены посредством осей на гранях пирамиды.

Внутри бункера закреплен датчик загрузки.

Подъемная гидравлическая платформа установлена с возможностью поворота гидроцилиндрами относительно горизонтальной оси 70°.

Заявляемое устройство изображено на чертежах, где показано на:

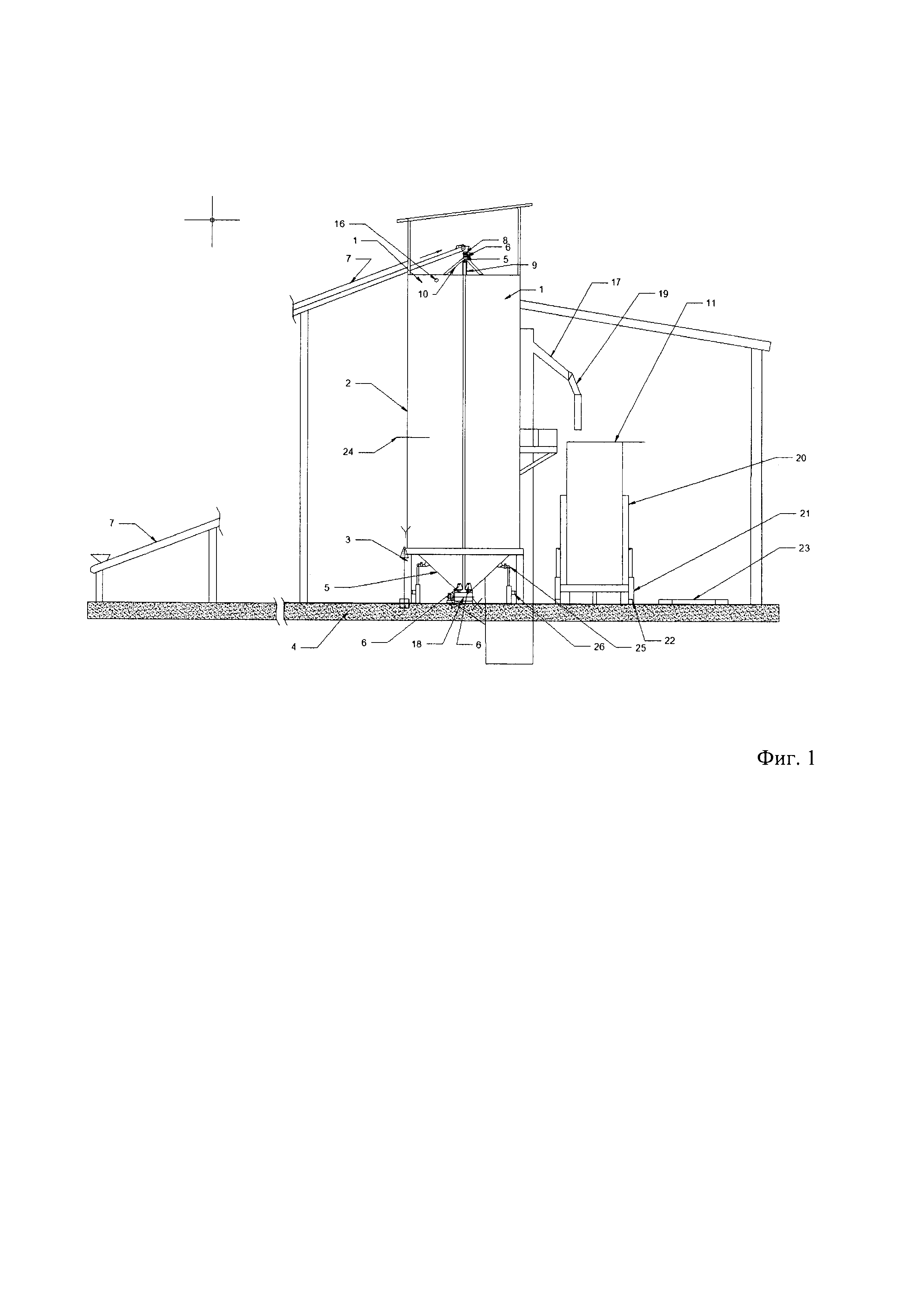

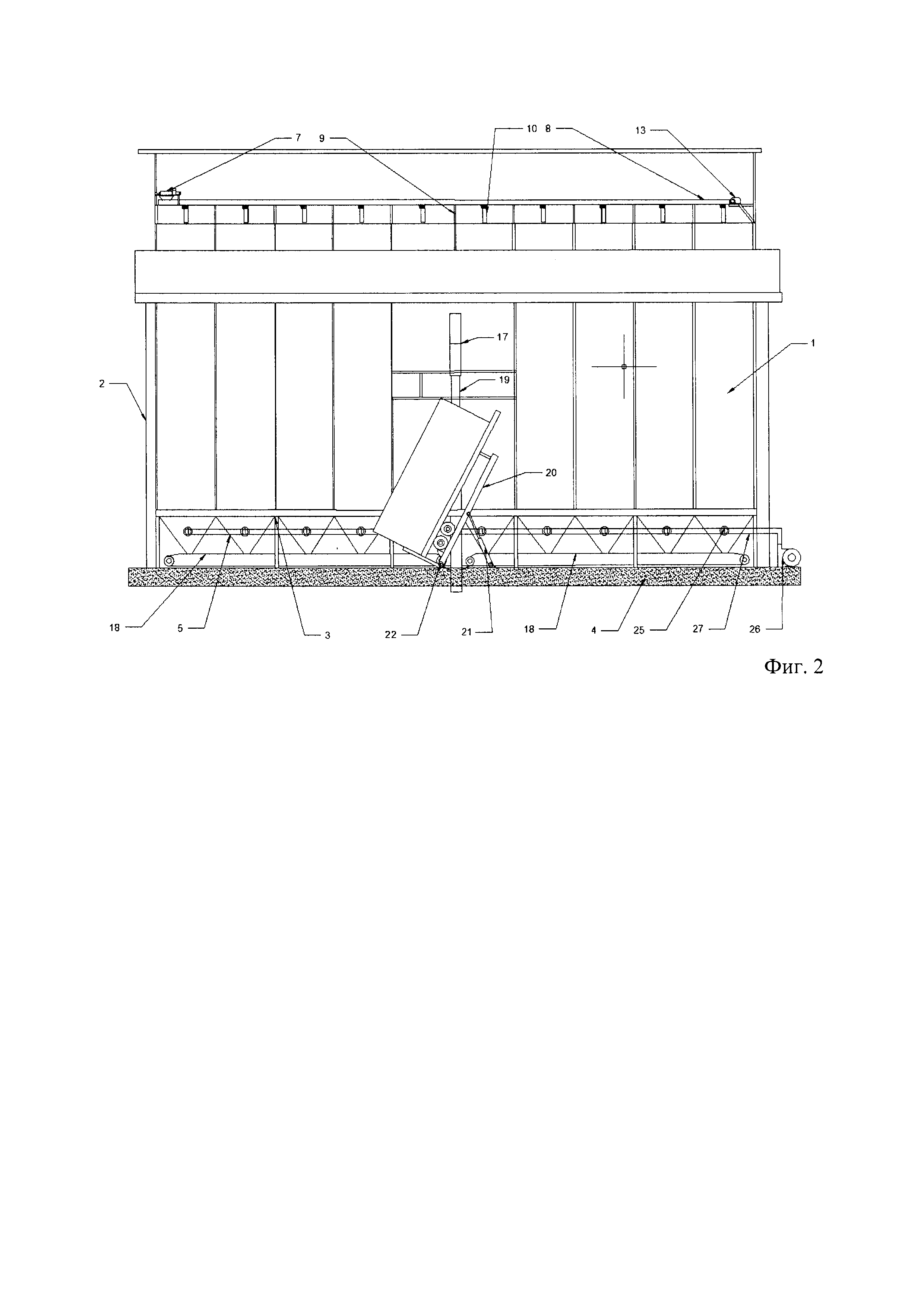

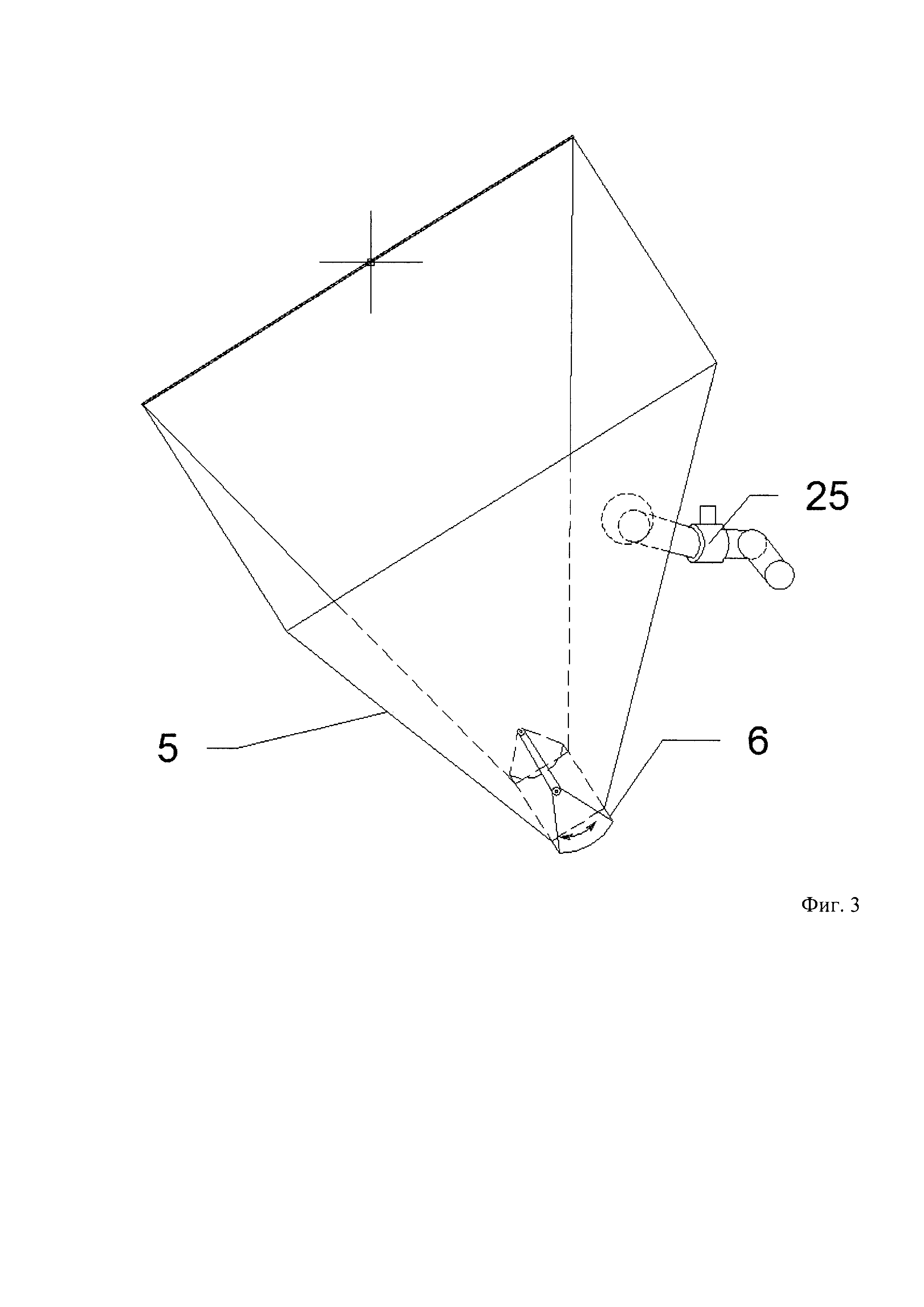

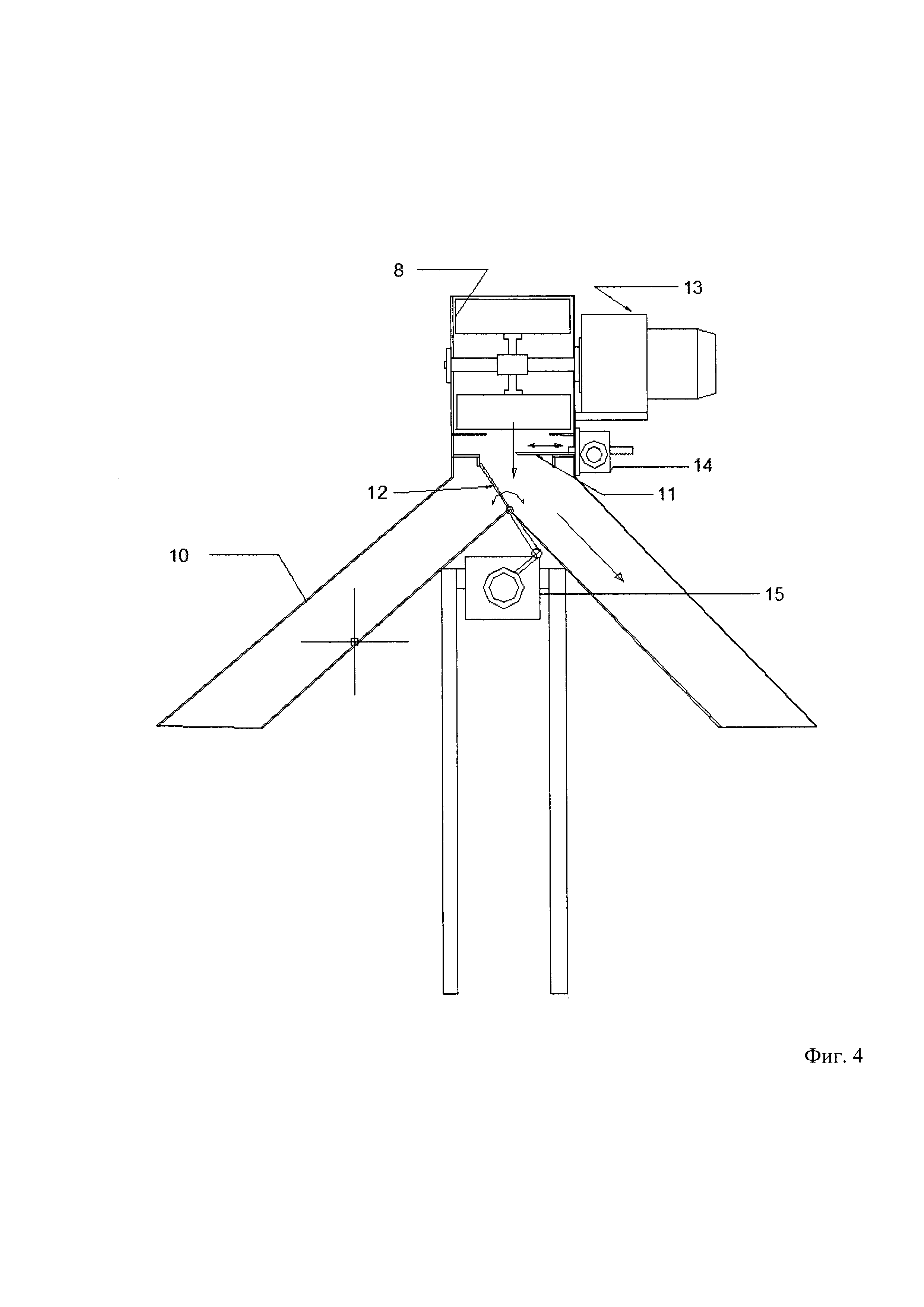

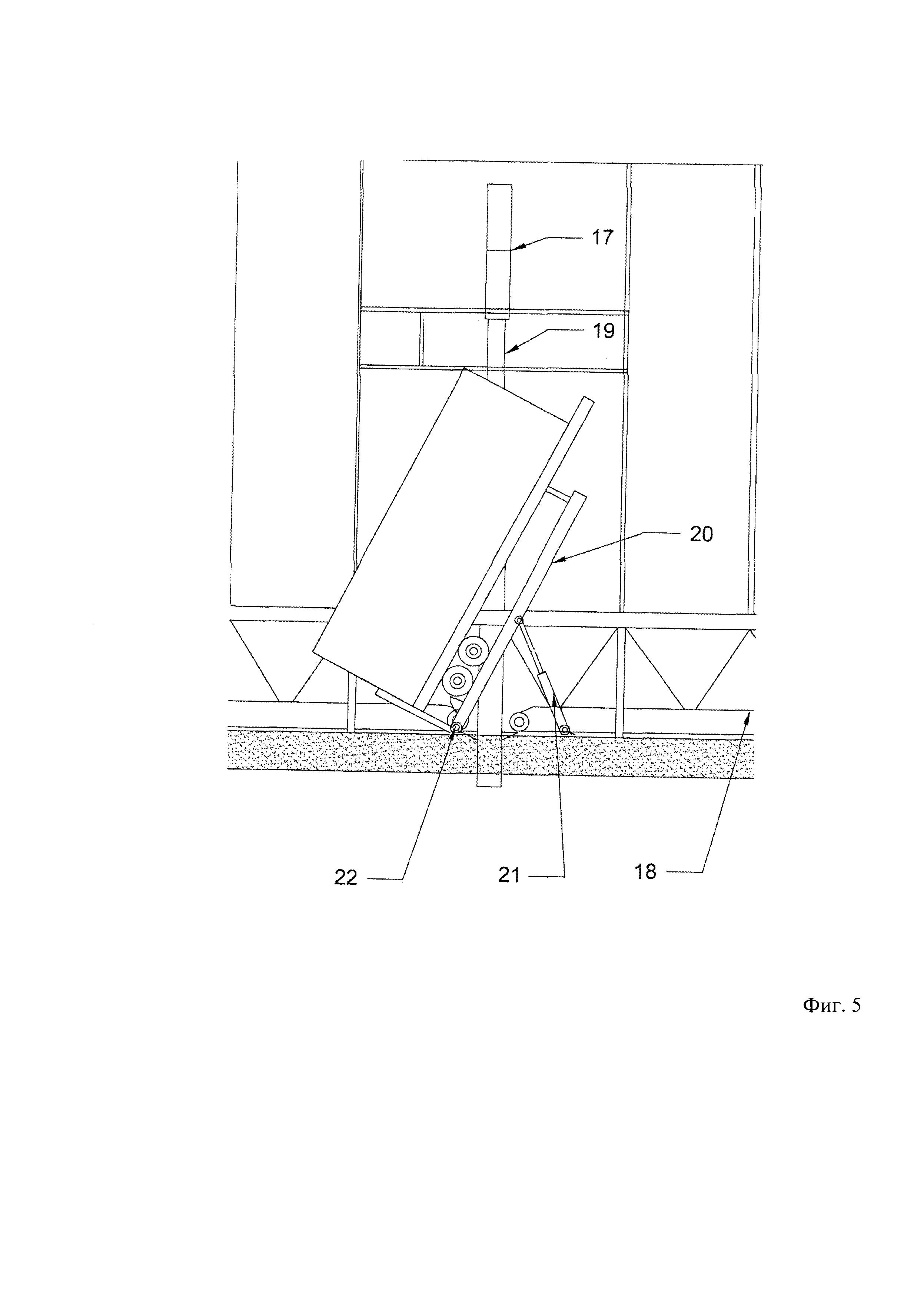

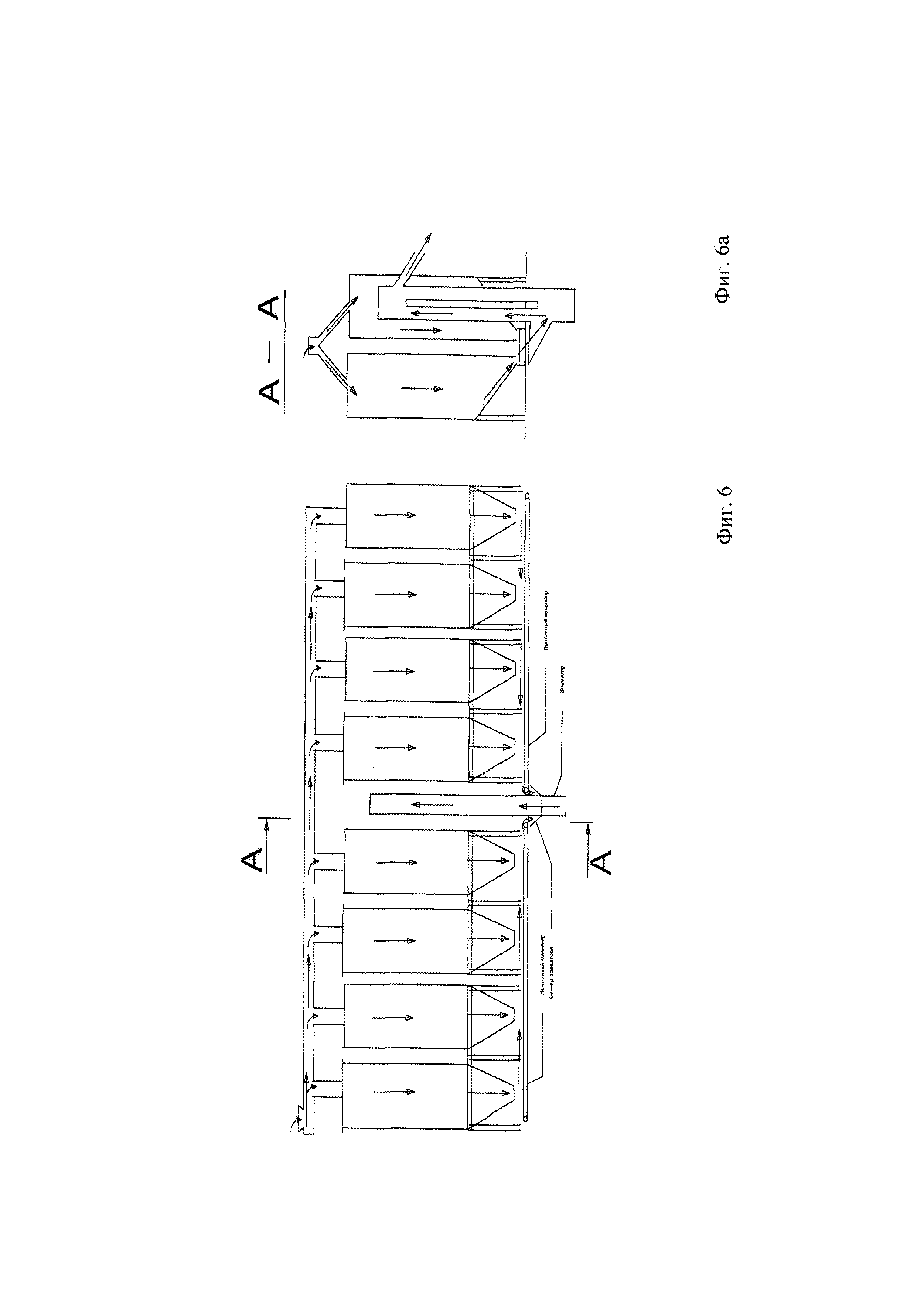

фиг. 1 вид склада с торца, на фиг. 2 - вид склада сбоку, на фиг. 3 - нижняя часть бункера, на фиг. 4 - скребковый горизонтальный конвейер, на фиг. 5 - подъемная гидравлическая платформа, на фиг. 6, 6а - схема движения пеллет.

Перечень существенных признаков:

Бункер накопитель 1, корпус 2, металлический каркас 3, фундамент 4, нижняя часть (днище) бункера 5, затвор 6, ленточный роликовый конвейер для подачи пеллет 7, скребковый конвейер 8, вертикальные опоры 9, течки 10, заслонки 11, шибера 12, мотор-редуктор привода скребкового конвейера 13, мотор-редуктор привода заслонки 14, мотор-редуктор привода шибера 15, датчик уровня загрузки 16, элеватор 17, желобчатый конвейер 18, гибкий рукав 19, подъемная гидравлическая платформа 20, гидроцилиндры поворота 21, горизонтальная ось 22, автомобильные весы 23, термопара 24, электроклапан 25, вентилятор высокого давления, воздуховод 27.

Склад состоит из двух рядов вертикально расположенных бункеров накопителей 1 изготовленных из металла, установленных в корпусе 2. Бункера установлены в два ряда на металлическом каркасе из балок 3 с обвязкой по верхней части швеллером. Каркас 3 расположен на фундаменте 4 (фиг. 1, фиг. 2). Нижняя часть (днище) бункера выполнена в виде четырехугольной пирамиды 5 (фиг. 3), выпускное отверстие которой закрыто затвором 6. Затвор 6 установлен на подшипниках оси и установлен с возможностью открытия/перекрытия выпускной горловины бункера 1.

Приемное устройство состоит из ленточного желобчатого роликового конвейера для подачи пеллет 7 (фиг. 1), установленного с наклоном относительно ряда бункеров 1 и скребкового конвейера 8. Ленточный конвейер 7 выполнен длиной 80 м и установлен на проходную галерею с опорными колоннами и защитой от осадков. Скребковый конвейер 8 размещен в верхней части корпуса 2, вдоль его продольной оси между рядами бункеров 1. Скребковый горизонтальный конвейер 8 смонтирован на вертикальных опорах 9, закрепленных на верхней части бункеров 1 (фиг. 2, 4). Над каждой парой бункеров 1по длине скребкового конвейера 8 установлены течки 10 (фиг. 4). Течки 10 выполнены двух рукавными и оборудованы заслонками 11 и шиберами 12 для направления потока гранул в выбранный пустой бункер 1. Направления движения заслонки 11 и шибера 12, а также направление ссыпания пеллет показано на фиг. 4. На фиг. 4 также показаны мотор-редукторы приводов скребкового конвейера - 13, заслонки - 14 и шибера - 15 и их крепление к конвейеру 8 и течке 10. В верхней части бункера закреплен датчик уровня загрузки 16 (фиг. 1).

Разгрузочное устройство состоит из элеватора 17 (фиг. 2), размещенного в центральной части корпуса и сопряженного с желобчатыми конвейерами 18, установленными под бункерами накопителями 1. Элеватор 17 закреплен на фундаменте 4 корпуса 2. На выходном патрубке элеватора 17 закреплен гибкий рукав 19. Подъемная гидравлическая платформа 20для установки тары для пеллет установлена на фундаменте 4 с возможностью подъема и поворота гидроцилиндрами 21 относительно горизонтальной оси 22 на угол до 70° (фиг. 5). Автомобильные весы 23 размещены рядом с подъемной платформой 20.

Бункер имеет функцию охлаждения температуры пеллета до номинальной, требуемой по технологии при хранении и накоплении.В средней части бункера накопителя 1 по высоте установлены термопары температуры 24. В средней части пирамид 5, снаружи, врезаны конуса с электроклапанами 25 к которым воздуховодами подается воздух от вентиляторов высокого давления 26.

Склад работает следующим образом.

Подъем топливных гранул на расположенный в верхней части корпуса склада 2 горизонтальный цепной скребковый конвейер 8 осуществляется ленточным желобчатым роликовым конвейером 7. На схеме движения пеллета (фиг. 6, 6а) стрелками показано его движение от приемного люка скребкового конвейера 8, далее по скребковому конвейеру до течек 10, где при помощи заслонки 11 и шибера 12 он попадает в один из бункеров. При заполнении бункера, датчик уровня загрузки 16 дает команду на перекидывание шибера 12 и пеллеты перенаправляются в бункер второго ряда. После заполнения бункера второго ряда, дается команда на закрытие заслонки 11, и пеллет по скребковому конвейеру 8 перемещается к течке следующей пары бункеров, где повторяется процесс заполнения бункера. Открывается заслонка 11 и пеллет ссыпается в бункер, в который направляет шибер 12. Скребковый конвейер работает постоянно и таким образом заполняются все бункеры. В процессе заполнения бункера пеллетом открывается электроклапан подачи воздуха продувки от вентилятора. Термопара 24, установленная в средней части бункера, при достижении требуемой температуры пеллета дает команду на закрытие электроклапана 25, а при подъеме температуры пеллета дает команду на открытие электроклапана 25 для продувки. Воздух для продувки пеллета подается от вентиляторов высокого давления 26 посредством воздуховодов 27.

При выгрузке бункеров 1 вручную открываются затворы 6 и пеллет высыпается на ленту желобчатого конвейера 18, установленного под этим бункером. Желобчатые ленточные конвейера 18 перемещают топливные гранулы к центру корпуса, по направлению к элеватору, как показано на схеме (фиг. 6, 6а) в направлении приемного бункера элеватора 17 с установленными на ленте ковшами. Элеватор 17 поднимает топливные гранулы на высоту 10 м для погрузки в двадцатифутовый контейнер. Для проведения загрузки топливных гранул, контейнер, установленный на автомобильном полуприцепе дверями к кабине автомобиля, подается на подъемную гидравлическую платформу 20. Опускаются опоры полуприцепа, автомобиль отцепляется от полуприцепа и выезжает из-под него. Подъемная платформа 20 гидроцилиндрами 21 наклоняется на требуемый угол наклона. Гибкий рукав 19 элеватора 17 вручную направляется в проем двадцати футового контейнера для его загрузки. Наполнение контейнера контролируется визуально. У заполненного 20 футового контейнера закрывается дверь. Гидравлическая платформа с контейнером, установленным на полуприцепе автомобиля опускается. Автомобиль с контейнером на полуприцепе съезжает с платформы и заезжает на автомобильные весы 23, взвешивается и отправляется потребителю.

Механизированный склад накопитель с погрузкой используется для непрерывного складирования в процессе производства топливных гранул - пеллет в бункеры, где происходит их накопление, хранение и охлаждение. После заполнения бункеров склада пеллетом и охлаждения его до нужной температуры, производится погрузка его в 20 футовые контейнеры. После взвешивания на автомобильных весах контейнер с пеллетом транспортируется автотранспортом на железнодорожную станцию и отправляется потребителям.

Реферат

Изобретение относится к складской технике и может быть использовано для хранения прессованных гранул в крупных механизированных складских комплексах и отгрузки их потребителю. Склад состоит из двух рядов вертикально расположенных бункеров-накопителей, установленных в корпусе. Нижняя часть бункера выполнена в виде четырехугольной пирамиды, выпускное отверстие которой закрыто затвором. Воронка с электроклапаном расположены в нижней части бункера и сообщаются воздуховодами с вентиляторами высокого давления. Приемное устройство состоит из ленточного желобчатого роликового конвейера для подачи пеллет, установленного с наклоном относительно ряда бункеров и скребкового конвейера. Скребковый конвейер размещен в верхней части корпуса, вдоль его продольной оси между рядами бункеров. Над каждой парой бункеров по длине скребкового конвейера установлены течки. Течки выполнены двухрукавными и оборудованы заслонками и шиберами для направления потока гранул в выбранный пустой бункер. Разгрузочное устройство состоит из элеватора, размещенного в центральной части корпуса и сопряженного с желобчатыми конвейерами, установленными под бункерами-накопителями. Техническим результатом изобретения является повышение емкости складского комплекса, производительности и исключение потерь при погрузочно-разгрузочных работах и транспортировании. 5 з.п. ф-лы, 7 ил.

Комментарии