Силосное хранилище угля для металлургического предприятия - RU2605662C1

Код документа: RU2605662C1

Чертежи

Описание

Заявляемый объект относится к хранению сыпучих материалов и может быть использован как силосное хранилище угля для металлургического предприятия.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранное в качестве прототипа силосное хранилище сыпучих материалов (патент Украины №1200, МПК B65G 3/00, опубл. 15.04.2002, бюл. №4).

У заявляемого объекта и прототипа совпадают такие существенные признаки. Оба устройства включают силосы для угля, каждый из которых состоит из цилиндрической части и конической воронки, в нижней части которой установлено средство выдачи угля, общий транспортер для подачи угля на переработку, который подключен на выходы средств выдачи угля.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. В известном объекте при самонагревании и самовозгорании угля его выгружают на открытую площадку для остывания или тушения. При этом выдача угля с силосного хранилища для технологического процесса прерывается.

В основу заявляемого объекта поставлена задача создать такое силосное хранилище угля для металлургического предприятия, в котором усовершенствование путем введения новых элементов позволит при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в предотвращении самовозгорания угля в силосном хранилище без остановки выдачи угля для технологического процесса металлургического предприятия.

Заявляемое силосное хранилище угля для металлургического предприятия включает силосы для угля, каждый из которых состоит из цилиндрической части и конической воронки, в нижней части которой установлено средство выдачи угля, общий транспортер для подачи угля на переработку, который подключен на выходы средств выдачи угля.

Отличительной особенностью заявляемого объекта является следующее. В силосах, в области стыка цилиндрической части и конической воронки, в трех равноудаленных местах установлены датчики температуры, которые соединены с измерителем температуры. Хранилище угля оснащено системой подачи инертного флегматизатора и системой подачи воды для охлаждения угля. При этом форсунки для подачи инертного флегматизатора установлены в силосах в области стыков цилиндрической части и конической воронки в местах, равноудаленных от датчиков температуры. Форсунки для подачи воды установлены группами под соответствующими силосами вдоль общего транспортера для подачи угля на переработку.

Датчики температуры соединены с серийным измерителем температуры, предназначенным для измерения и цифровой индикации температуры в градусах при работе с внешним датчиком температуры. Силосное хранилище угля может быть оснащено индивидуальными измерителями температуры для каждого силоса или общим многоканальным измерителем температуры. Встроенное в измеритель температуры реле сигнализации делает возможным использовать измеритель температуры в качестве аварийного устройства и автоматически включать необходимые аварийные системы при достижении измеряемой температурой заданного значения.

В качестве инертного флегматизатора может быть использован азот, углекислый газ или водяной пар.

В частных случаях выполнения заявляемый объект отличается тем, что

- силосное хранилище оснащено системой тревожной сигнализации, сигнализирующей о начале подачи инертного флегматизатора в силос;

- силосное хранилище оснащено системой подачи такого инертного флегматизатора, как углекислый газ.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в предотвращении самовозгорания угля в силосном хранилище угля для металлургического предприятия без остановки технологического процесса подачи угля на дальнейшую переработку.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует такая причинно-следственная связь.

Установка в силосах, в области стыка цилиндрической части и конической воронки, в трех равноудаленных местах датчиков температуры, которые соединены с измерителем температуры, оснащение хранилища угля системой подачи инертного флегматизатора, при этом форсунки для подачи инертного флегматизатора установлены в силосах в области стыка цилиндрической части и конической воронки в местах, равноудаленных от датчиков температуры, оснащение хранилища угля системой подачи воды для охлаждения угля, при этом форсунки для подачи воды установлены группами под соответствующими силосами вдоль общего транспортера для подачи угля на переработку, позволяет обеспечить постоянный контроль за температурой угля в трех местах по сечению каждого силоса, и в случае, если эта температура превышает допустимое значение, то уголь не выгружают на открытую площадку для остывания или тушения, как в прототипе, а с трех сторон равномерно по сечению подают в данный силос инертный флегматизатор, который не поддерживает горение и способствует предварительному охлаждению угля.

При этом подача инертного флегматизатора происходит только в силос, в котором сработали датчики температуры, и подача воды над общим транспортером материала производится только группой форсунок, относящихся к участку, находящемуся под данным силосом, что дает возможность не прерывать технологический процесс подачи угля на дальнейшую переработку.

Количество силосов, оснащенных данной системой, в хранилище угля не ограничено.

Оснащение силосного хранилища системой тревожной сигнализации, например звуковой, сигнализирующей о начале подачи инертного флегматизатора в силос, позволяет вовремя предупредить обслуживающий персонал о нештатной ситуации.

Оснащение силосного хранилища системой подачи такого инертного флегматизатора, как углекислый газ позволяет технологически просто заместить воздух, который поддерживает горение, в силосе, в котором уголь самонагревается, на доступный углекислый газ, который горение не поддерживает и теплоемкость которого значительно выше, чем у воздуха, что способствует ускорению процесса охлаждения угля.

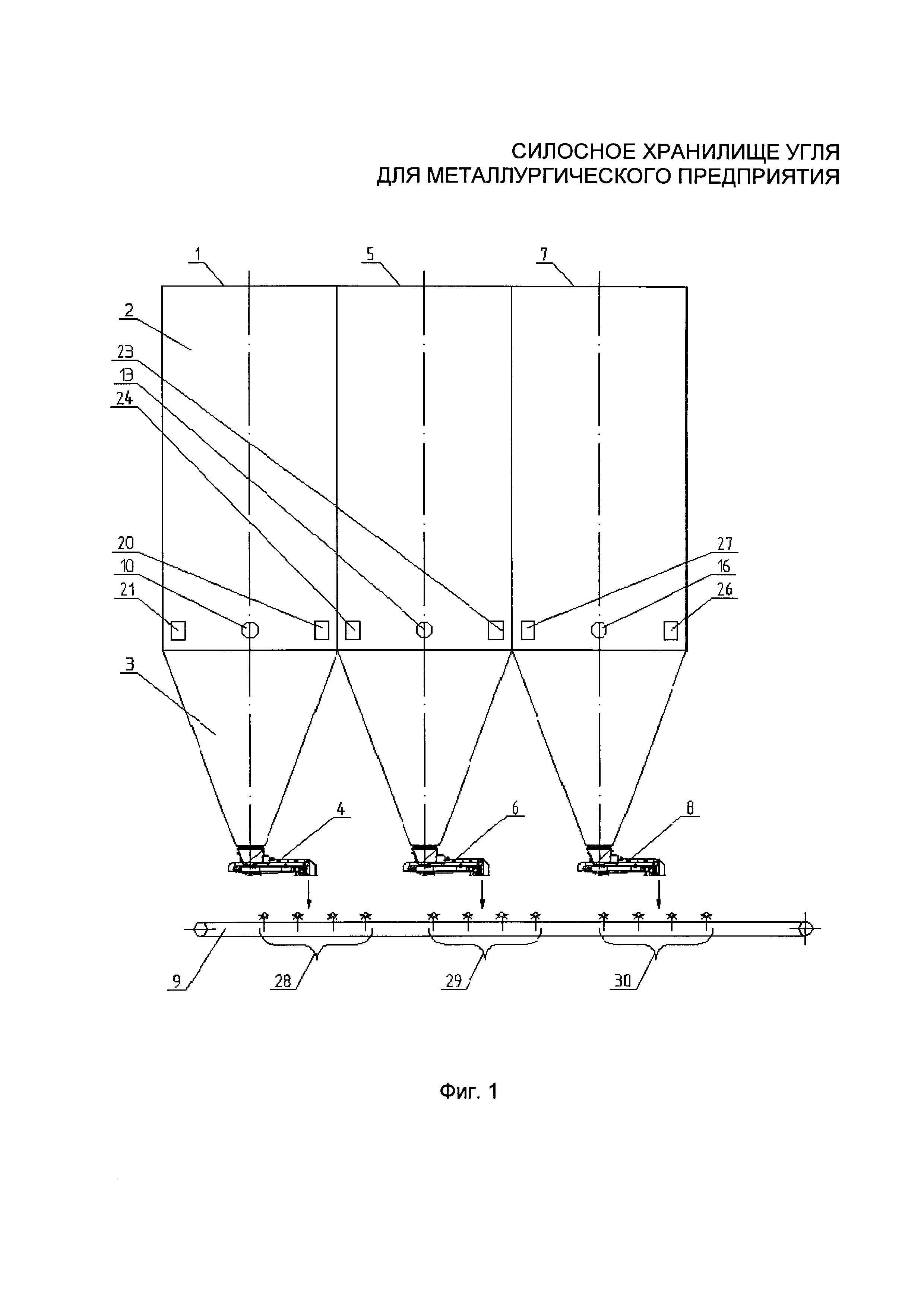

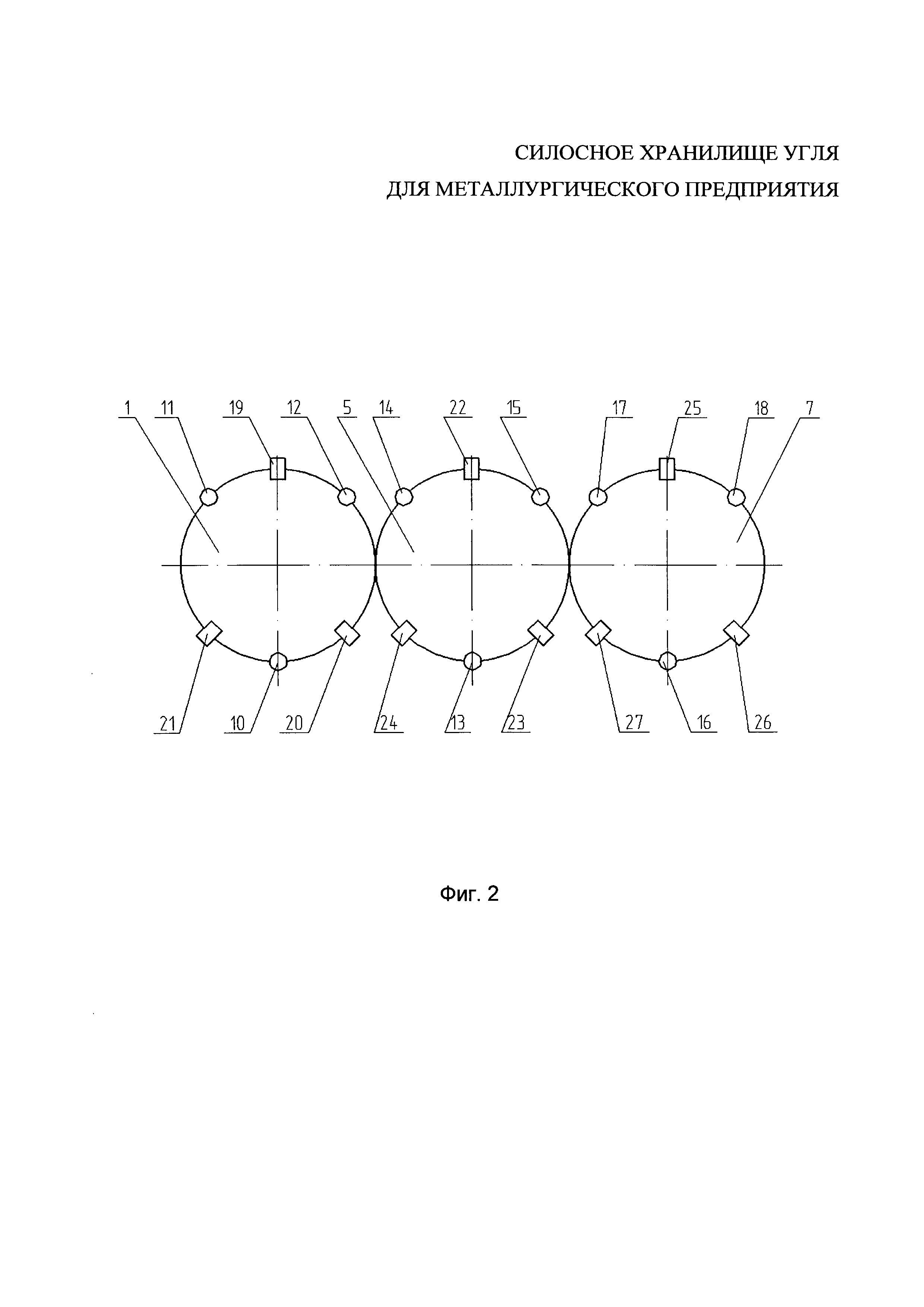

Сущность заявляемого объекта поясняется чертежами, на которых изображено:

- на фиг. 1 - схематический общий вид силосного хранилища угля для металлургического предприятия;

- на фиг. 2 - поперечное сечение силосов в области стыка цилиндрической части и конической воронки.

На представленных чертежах использованы следующие обозначения:

1 - силос;

2 - цилиндрическая часть;

3 - коническая воронка;

4 - средство выдачи угля;

5 - силос;

6 - средство выдачи угля;

7 - силос;

8 - средство выдачи угля;

9 - общий транспортер;

10 - датчик температуры;

11 - датчик температуры;

12 - датчик температуры;

13 - датчик температуры;

14 - датчик температуры;

15 - датчик температуры;

16 - датчик температуры;

17 - датчик температуры;

18 - датчик температуры;

19 - форсунка;

20 - форсунка;

21 - форсунка;

22 - форсунка;

23 - форсунка;

24 - форсунка;

25 - форсунка;

26 - форсунка;

27 - форсунка;

28 - группа форсунок для подачи воды;

29 - группа форсунок для подачи воды;

30 - группа форсунок для подачи воды.

В конкретном примере выполнения силосное хранилище угля для металлургического предприятия включает силос 1, который состоит из цилиндрической части 2 и конической воронки 3, в нижней части которой установлено средство выдачи угля 4. Вплотную к силосу 1 установлены аналогичные по конструкции силос 5 со средством выдачи угля 6 и силос 7 со средством выдачи угля 8. Средства выдачи угля 4, 6 и 8 снабжены электроприводами и обеспечивают регулирование объема выдаваемого угля.

Под силосами 1, 5 и 7 установлен общий транспортер 9 для подачи угля на переработку, который подключен на выходы средств выдачи угля 4, 6 и 8. В силосах, в области стыка цилиндрической части 2 и конической воронки 3, в трех равноудаленных местах в отверстиях корпуса силоса установлены датчики температуры. Например, в силосе 1 - датчики температуры 10, 11 и 12, в силосе 5 - датчики температуры 13, 14 и 15, в силосе 7 - датчики температуры 16, 17 и 18, которые соединены с многоканальным измерителем температуры. Хранилище угля оснащено системой подачи инертного флегматизатора. При этом форсунки для подачи инертного флегматизатора установлены в отверстиях корпуса силоса в области стыка цилиндрической части и конической воронки в местах, равноудаленных от датчиков температуры. Например, в силосе 1 - форсунки 19, 20 и 21, в силосе 5 - форсунки 22, 23 и 24, в силосе 7 - форсунки 25, 26 и 27. Через форсунки 19-27 система подачи инертного флегматизатора обеспечивает подачу углекислого газа из баллонов со сжатым газом в силосы 1, 5 и 7.

Силосное хранилище угля оснащено системой подачи воды для охлаждения угля, которая подключена к водопроводу холодной воды металлургического предприятия, при этом группы форсунок для подачи воды 28, 29 и 30 установлены соответственно, практически, под силосами 1, 5 и 7 вдоль общего транспортера 9 для подачи угля на переработку.

Кроме того, силосное хранилище угля оснащено стандартной системой тревожной сигнализации, которая с помощью оператора или автоматически подает звуковой сигнал о начале подачи инертного флегматизатора в силос (на чертежах не показано).

В конкретном примере силосное хранилище угля для металлургического предприятия работает следующим образом.

В силосы 1, 5 и 7 на хранение загружается уголь. Выдача из силосного хранилища на общий транспортер 9 необходимого количества угля для технологического процесса на металлургическом предприятии осуществляется из силосов 1, 5 и 7 последовательно или одновременно через средства выдачи угля 4, 6 и 8. Текущая температура угля в силосе 1 контролируется датчиками температуры 10, 11 и 12, в силосе 5 - датчиками температуры 13, 14 и 15, в силосе 7 - датчиками температуры 16, 17 и 18, которые соединены с многоканальным измерителем температуры. Текущую температуру угля в каждом силосе оператор может наблюдать на экране с цифровой индикацией. При повышении температуры угля, например в силосе 1 до 50°C, на которую настроен измеритель температуры, раздается аварийный сигнал и оператор включает систему подачи инертного флегматизатора в силос 1. Одновременно оператором включается тревожная сигнализация (на чертеже не показана), подающая звуковой сигнал о начале подачи инертного флегматизатора в силос. Через форсунки 19, 20 и 21 из баллонов со сжатым газом в силос 1 подается углекислый газ. При этом силосы 5 и 7 со средствами выдачи угля 6 и 8 продолжают работать в заданном режиме.

Из силоса 1 уголь с повышенной температурой попадает на общий транспортер 9. При этом включается система подачи воды для охлаждения угля, и через группу форсунок 28, которая установлена вдоль общего транспортера 9, практически, под силосом 1 и средством выдачи 4, на уголь с повышенной температурой подается охлаждающая вода.

Если температура угля повышается в силосе 5, то срабатывают датчики температуры 13, 14, 15, углекислый газ подается через форсунки 22, 23, 24, а вода подается через группу форсунок для подачи воды 29 на транспортере 9.

При повышении температуры угля в силосе 7 срабатывают датчики температуры 16, 17, 18, углекислый газ подается через форсунки 25, 26, 27, а вода подается через группу форсунок для подачи воды 30 на транспортере 9.

В результате воздействия на уголь углекислым газом в объеме силоса 1 и охлаждающей водой на общем транспортере 9 температура угля из силоса 1 уменьшается, самовозгорание его предупреждается. Этот уголь по общему транспортеру 9 поступает на переработку в металлургический комбинат без остановки технологического процесса подачи угля на дальнейшую переработку.

В самом худшем варианте, когда уголь нагревается одновременно во всех силосах, срабатывают все вышеперечисленные датчики температуры, углекислый газ подается во все силосы и уголь на общем транспортере охлаждается водой из всех групп форсунок для подачи воды.

При повышении температуры угля до 50°C в силосе 5 и 7, например, одновременно с повышением температуры угля в силосе 1, углекислый газ подается в силос 5 через форсунки 22, 23 и 24, а в силос 7 через форсунки 25, 26 и 27. Из силосов 1, 5 и 7 уголь с повышенной температурой через средства выдачи угля 4, 6 и 8 выгружается на общий транспортер 9, где охлаждается холодной водой, которая подается через группы форсунок для подачи воды 28, 29 и 30. В результате воздействия на уголь углекислым газом в объеме силосов 1, 5 и 7 и охлаждающей водой на общем транспортере 9, температура угля из силосов 1, 5 и 7 уменьшается, самовозгорание его предупреждается, и этот уголь по общему транспортеру 9 поступает на переработку в металлургический комбинат без остановки выдачи угля.

Реферат

Изобретение относится к хранению сыпучих материалов и может быть использовано как силосное хранилище угля для металлургического предприятия. Силосное хранилище включает силосы для угля, каждый из которых состоит из цилиндрической части и конической воронки, в нижней части которой установлено средство выдачи угля, общий транспортер для подачи угля на переработку, который подключен на выходы средств выдачи угля. В силосах, в области стыка цилиндрической части и конической воронки, в трех равноудаленных местах установлены датчики температуры, которые соединены с измерителем температуры. Хранилище угля оснащено системой подачи инертного флегматизатора и системой подачи воды для охлаждения угля. При этом форсунки для подачи инертного флегматизатора установлены в силосах в области стыка цилиндрической части и конической воронки в местах, равноудаленных от датчиков температуры, а форсунки для подачи воды установлены группами под соответствующими силосами вдоль общего транспортера для подачи угля на переработку. Технический результат заключается в предотвращении самовозгорания угля в силосном хранилище угля без остановки технологического процесса подачи угля на дальнейшую переработку. 2 з.п. ф-лы, 2 ил.

Комментарии