Система и способ задания последовательности для по меньшей мере одного пункта подготовки - RU2689597C2

Код документа: RU2689597C2

Чертежи

Описание

Область техники

Изобретение относится к логистике, в частности, к системе задания последовательности для по меньшей мере одного пункта подготовки. Такая система выполнена с возможностью задания последовательности поступающих грузов от по меньшей мере одного внешнего объекта (например, склада) посредством по меньшей мере одного входного прямого конвейера и снабжения указанного по меньшей мере одного пункта подготовки или сортировки через по меньшей мере один выходной прямой конвейер с по меньшей мере одной последовательностью, содержащей грузы в требуемом порядке.

Изобретение может быть использовано для любого типа пункта подготовки, в частности:

– для пунктов подготовки заказов (называемых также «пунктами сортировки») путем отбора товаров из контейнеров для хранения (также называемых «исходными грузами»): оператор (или робот) получает список отбираемых товаров (на бумаге, на экране терминала, в виде голосового заказа, в виде цифровой инструкции в случае робота и т.д.) для каждой отправляемой посылки (называемой также «контейнером для транспортировки» или «целевым грузом»), указывающий ему количество каждого типа товаров, которое он должен отобрать в контейнерах для хранения и сгруппировать в отправляемой посылке;

– для пунктов укладки на поддоны контейнеров для хранения (называемых также «исходными грузами»), содержащих товары: оператор (или робот) получает список отбираемых товаров (на бумаге, на экране терминала, в виде голосового заказа, в виде цифровой инструкции в случае робота и т.д.) для каждого отправляемого поддона (называемого также «контейнером для транспортировки» или «целевым грузом»), указывающий ему количество каждого типа контейнеров для хранения (например, картонных коробок), которое он должен отобрать и перегрузить на отправляемые поддоны.

Уровень техники

На фиг. 1 показан пример известной конфигурации автоматизированной складской системы подготовки посылок, содержащей:

– склад 7, содержащий несколько (два в этом примере) блоков, каждый из которых образован проходом 7а, 7a′, снабжающим с двух сторон складской стеллаж 7b, 7c, 7b′, 7c′ с несколькими расположенными друг над другом уровнями складирования;

– набор конвейеров, доставляющий исходные грузы из склада до пунктов подготовки и наоборот. В примере, показанном на фиг. 1, представлены три конвейерных секции 6, 8 и 9;

– несколько пунктов 10а-10f подготовки заказов, на каждом из которых находится оператор 1а-1f, и которые расположены перпендикулярно к конвейерам третьей секции 8;

– систему управления (также называемую «блоком управления»), которая является центральной компьютерной системой управления, предназначенной для управления всей автоматизированной складской системой (склад, набор конвейеров и пункты подготовки).

Система управления контролирует также список заказов, соответствующий каждому контейнеру для транспортировки (целевому грузу), и, следовательно, порядок серий заказов, образующих этот список, в зависимости от места нахождения складских контейнеров (исходных грузов) на складе, от наличия тележек и подъемников на складе, а также от потребности в товарах для различных подготавливаемых контейнеров для транспортировки, которые следуют друг за другом на посту подготовки. Это позволяет оптимизировать все перемещения и продолжительность подготовки контейнеров для транспортировки и обеспечивать синхронизацию между поступлением на пункт подготовки контейнера для транспортировки и контейнеров для хранения (содержащих товары, указанные в списке заказа, соответствующем этому контейнеру для хранения).

В примере, показанном на фиг. 1, каждый пункт подготовки содержит два конвейерных контура: первый конвейерный контур для контейнеров для хранения, состоящий из двух горизонтальных колонн конвейеров: одну (прямая колонна 2) для перемещения контейнеров для хранения от третьей конвейерной секции 8 до оператора 1а и другую (обратную колонну 3) для перемещения в обратном направлении; и второй конвейерный контур для контейнеров для транспортировки, состоящий из двух горизонтальных колонн конвейеров: одну (прямую колонну 4) для перемещения контейнеров для хранения от третьей конвейерной секции 8 до оператора 1а и другую (обратную колонну 5) для перемещения в обратном направлении. В каждом из контуров прямые колонны 2 и 4 (состоящие из классических горизонтальных конвейеров) выполняют функцию накопления определенного количества контейнеров перед оператором (или автоматом).

Контейнер для хранения проходит следующий путь: его отбирают посредством тележки на складе 7, затем последовательно перемещают конвейерными секциями 9, 6 и 8, затем посредством прямых конвейеров колонны 2, в результате чего они поступают к оператору. В другом направлении (после поступления к оператору) контейнер для хранения проходит обратный путь: его перемещают посредством обратных конвейеров колонны 3, затем последовательно посредством секций 9, 6 и 8 и, наконец, возвращают на склад 7 посредством тележки.

Как указано выше, контейнеры для хранения (исходные грузы) должны поступать к оператору в требуемом порядке, образуя определенную последовательность. Это же касается контейнеров для транспортировки (целевых грузов). Кроме того, поток контейнеров для хранения необходимо синхронизировать с потоком контейнеров для транспортировки.

Чтобы снизить нагрузку на склад, допускается, чтобы контейнеры (контейнеры для хранения или контейнеры для транспортировки) выходили со склада не в требуемом порядке (т.е. в порядке, в котором они должны поступать к оператору). Поэтому необходимо осуществлять задание последовательности контейнеров между складом и пунктом подготовки, на котором находится оператор.

В примере, показанном на фиг. 1, эту операцию задания последовательности осуществляют посредством второй конвейерной секции 6, которая выполняет роль буфера: контейнеры для хранения перемещаются на ней по замкнутому контуру, и когда контейнер для хранения, ожидаемый на прямых конвейерах колонны 2, оказывается перед ней (чтобы дополнить последовательность контейнеров для хранения, ожидаемых на пункте подготовки), его перемещают по прямым конвейерам колонны 2, при этом другие контейнеры для хранения продолжают двигаться по второй конвейерной секции 6. Такой способ осуществляют для каждого из ожидаемых контейнеров для хранения в последовательности (т.е. в необходимом порядке прибытия на пункт подготовки).

Классически этот порядок прибытия (последовательность) определяют заранее (т.е. определяют для каждого контейнера, прежде чем он поступит на пункт подготовки) посредством системы управления и, при необходимости, повторно рассчитывают в ходе доставки контейнеров от выхода склада к пункту подготовки, где находится оператор (например, чтобы учитывать неисправность одного элемента системы).

В примере, показанном на фиг. 1, обратная колонна 5 для контейнеров для транспортировки является общей для пунктов подготовки, обозначенных позициями 10а и 10b (эти два смежных пункта расположены симметрично относительно друг друга, при этом общая колонна образует ось симметрии). Это же относится и к смежным пунктам подготовки, обозначенным позициями 10с и 10d, а также к пунктам 10е и 10f. Это позволяет уменьшить площадь размещения пунктов подготовки.

К сожалению, несмотря на это, современное решение на основе классических горизонтальных конвейеров (описанное выше со ссылками на фиг. 1) имеет ряд недостатков.

Прежде всего, оно характеризуется слишком большой площадью с небольшой высотой поверхности качения (как правило, 750 мм). В качестве примера этой слишком большой площади размещения можно привести то, что площадь, необходимая для шести пунктов подготовки заказов (как в примере, представленном на фиг. 1), составляет около 100 м2.

Другой недостаток заключается в том, что плотность размещения классических горизонтальных конвейеров, входящих в состав пунктов подготовки, затрудняет доступ для обслуживания этих конвейеров (слишком плотное полотно конвейеров).

Другим недостатком является то, что невозможно увеличить число контейнеров, которые можно накапливать перед оператором (или автоматом), если не увеличить еще больше площадь размещения пункта подготовки (за счет увеличения длины прямой колонны в каждом контуре).

Еще одним недостатком является то, что в некоторых конфигурациях площадь размещения пунктов подготовки затрудняет доступ или препятствует ему при обслуживании используемых на складе тележек (называемых также челноками). При этом для обслуживания этих тележек иногда приходится попадать в склад сзади посредством системы талей (на фиг. 1 обозначена позицией 11), которая является мало эргономичной.

Еще одним недостатком является то, что нет возможности оптимально контролировать процесс, когда оператору необходимо доставлять один и тот же контейнер несколько раз подряд. Так, в настоящее время используют конвейерную секцию 6 для осуществления операции повторной доставки заданного контейнера для хранения в колонну 2 прямого направления первого контура пункта подготовки (например, 10а). Это не является оптимальным, так как интервал времени между двумя последовательными доставками одного и того же контейнера оператору не может быть малым и соответствует продолжительности прохождения этим контейнером всего контура: обратные конвейеры колонны 3, затем конвейеры конвейерной секции 6 и, наконец, прямые конвейеры колонны 2. На практике, если этот интервал времени является слишком большим, из склада выходит два контейнера для хранения, содержащих необходимые товары одного (одинакового) типа. При этом увеличивается количество складских операций, что не является удовлетворительным решением (т.к. это, как правило, приводит к увеличению числа проходов на складе, чтобы не превышать максимальную возможность входов/выходов, которые должны осуществлять подъемники, расположенные на каждом конце прохода).

Чтобы преодолеть вышеупомянутые недостатки классических технологий, в патентном документе ЕР 2487123 А1 было предложено техническое решение, заключающееся в использовании по меньшей мере одного спуска в сочетании с по меньшей мере одним устройством подъема-спуска. Спуск содержит подвижные отсеки, на каждом из которых можно разместить и переместить вниз по меньшей мере один груз (контейнер). Спуск образует средство вертикального накапливания и последовательного распределения грузов, предварительно помещенных в ячейки. Устройство подъема-спуска выполнено с возможностью вертикального перемещения вдоль спуска до каждого из его ячеек. Для каждого поступающего заданного груза система управления считывает его идентификатор, затем выбирает одну из ячеек спуска (в зависимости от считанного идентификатора и от заранее определенной последовательности, определяющей порядок, в котором грузы следует снимать с вышки с целью их доставки на пункт подготовки) и, наконец, управляет устройством подъема-спуска, чтобы поместить заданный груз в выбранную ячейку.

Техническое решение по ЕР 2487123 А1 основано на вертикальном накапливании грузов и имеет ряд преимуществ, в частности, позволяет:

– уменьшить площадь размещения пункта подготовки заказов;

– облегчить доступ при обслуживании к элементам, входящим в состав пункта подготовки (отсутствует слишком плотное полотно конвейеров);

– увеличить число грузов, которые можно накапливать, без отрицательного влияния на площадь размещения пункта подготовки; и

– при обслуживании облегчить доступ для тележек, используемых на складе.

Кроме того, комбинированное использование спуска и устройства подъема-спуска позволяет задавать последовательность (т.е. производить упорядочение, поскольку размещение грузов в требуемом порядке называют последовательностью). Можно напомнить, что грузы выходят со склада не в требуемом порядке и им следует задать последовательность (упорядочить), прежде чем доставить до оператора (или робота). Задание последовательности (упорядочивание) связано с количеством грузов, которые можно временно разместить на спуске.

Однако известное решение по ЕР 2487123 А1 имеет ряд недостатков, в частности:

– оно ограничено по эффективности, так как требует использования одного или нескольких устройств подъема-спуска;

– оно не является мультиформатным относительно спусков;

– оно требует двух отдельных единиц оборудования (подъемного устройства и спуска), используемых в комбинации, для создания последовательностей, что повышает его стоимость.

Задачей изобретения является преодоление указанных недостатков известных решений.

В частности, задачей по меньшей мере одного варианта осуществления изобретения является создание технологии (системы и способа), позволяющей преодолеть недостатки вышеупомянутой (фиг. 1) классической технологии и одновременно избежать недостатков технологии, описанной в ЕР 2487123 А1.

Раскрытие изобретения

Поставленная задача решается системой задания последовательности для по меньшей мере одного пункта подготовки, выполненной с возможностью задания последовательности поступающих грузов из по меньшей мере одного внешнего объекта через по меньшей мере один входной прямой конвейер и снабжения указанного по меньшей мере одного пункта подготовки посредством по меньшей мере одного выходного прямого конвейера с по меньшей мере одной последовательностью грузов в требуемом порядке. Система содержит:

– управляемый подъемник с лотками, циркулирующими по замкнутому контуру, в виде подъемника непрерывного действия, при этом каждый лоток позволяет перемещать по меньшей мере один груз и оборудован устройством перемещения груза в указанный лоток или из него;

– по меньшей мере одну буферную ячейку, выполненную с возможностью временного размещения в ней по меньшей мере одного груза, поступающего из подъемника непрерывного действия; и

– блок управления, выполненный с возможностью упорядочения перемещений грузов в системе и обработки каждого груза, поступающего на вход подъемника непрерывного действия через указанный по меньшей мере один входной прямой конвейер в соответствии с одним из следующих режимов, выбираемых в зависимости от места, требуемого для каждого груза в указанной по меньшей мере одной последовательности:

(а) после поступления на подъемник непрерывного действия груз подвергается укороченному перемещению между двумя расположенными напротив друг друга лотками посредством устройств перемещения груза двух лотков, затем он поступает на указанный по меньшей мере один выходной прямой конвейер;

(б) после поступления на подъемник непрерывного действия груз подвергается по меньшей мере одному буферному перемещению к заданной буферного ячейке, затем он опять перемещается на подъемник непрерывного действия и поступает на указанный по меньшей мере один выходной прямой конвейер;

(в) после поступления на подъемник непрерывного действия груз транспортируется на нем без укороченного или буферного перемещений и затем поступает на указанный по меньшей мере один выходной прямой конвейер.

Основной принцип состоит в задании последовательности грузов (т.е. в упорядочении в том смысле, что грузы размещают в требуемом порядке, называемом последовательностью), используя в комбинации и в соответствии с совершенно новым подходом (без устройства подъема-спуска), подъемник непрерывного действия и по меньшей мере одна буферная ячейка под управлением блока управления, осуществляющего три возможных режима обработки для каждого груза, поступающего на вход подъемника непрерывного действия.

Режим (а) можно рассматривать как механизм, позволяющий ускорить (в смысле переместить вперед в текущей последовательности, которую изменяют, чтобы получить требуемую последовательность) заданный груз, поступающий на вход подъемника непрерывного действия с задержкой относительно одного или нескольких других грузов, присутствующих на входе подъемника непрерывного действия, тогда как они должны находиться после заданного груза в требуемой последовательности.

Режим (б) можно рассматривать как механизм, позволяющий задержать (в смысле переместить назад в текущей последовательности, которую изменяют, чтобы получить требуемую последовательность) заданный груз, поступающий на вход подъемника непрерывного действия с опережением относительно одного или нескольких других грузов, еще не поступивших на вход подъемника непрерывного действия, тогда как они должны находиться перед заданным грузом в требуемой последовательности.

Режим (в) можно рассматривать как механизм, позволяющий не прибегать ни к ускорению, ни к замедлению (в вышеупомянутом смысле) заданного груза, поступающего на вход подъемника непрерывного действия.

Способность задания последовательности (упорядочения) в настоящей системе связана с количеством грузов, которое можно временно разместить на подъемнике непрерывного действия (т.е. с числом лотков подъемника непрерывного действия), и с числом буферных ячеек.

Такое решение имеет много преимуществ, в частности:

– минимизация ограничений при задании последовательности на выходе внешнего объекта (автоматизированного склада) за счет задания последовательности как можно ближе к пункту подготовки;

– уменьшение площади размещения;

– оптимизация размера внешнего объекта (например, автоматизированного склада) за счет объединения и общего использования ресурсов;

– оптимизация производительности системы;

– оптимизации отклика системы;

– манипулирование мультиформатными грузами при использовании лотков с приводными роликами;

– оптимизация расходов, если система содержит несколько пунктов подготовки (совместное использование подъёмника непрерывного действия и буферной ячейки или ячеек) и т.д.

В частности, в режиме (б) груз перед или после по меньшей мере одного буферного перемещения укорочено перемещается между двумя расположенными напротив друг друга лотками подъемника непрерывного действия.

Таким образом, груз быстрее достигает заданной буферной ячейки, и, следовательно, ячейка лотка быстрее освобождается (это применимо для задания последовательности других грузов).

В частности, по меньшей мере одна последовательность принадлежит группе, содержащей:

– последовательности, каждая из которых включает в себя только исходные грузы, при этом каждый исходный груз представляет собой контейнер для хранения товара или товаров;

– последовательности, каждая из которых включает в себя только целевые грузы, при этом каждый целевой груз представляет собой контейнер для транспортировки товара или товаров;

– последовательности, каждая из которых включает в себя целевой груз, представляющий собой контейнер для транспортировки товара или товаров, за которым следует по меньшей мере один исходный груз, представляющий собой контейнер для хранения товара или товаров.

Согласно первому варианту выполнения каждый лоток содержит N горизонтально смежных ячеек, каждая из которых имеет ранг от 1 до N, где N больше или равно двум, а система включает в себя:

– по меньшей мере N входных прямых конвейеров, каждый из которых выполнен с возможностью перемещения грузов к одной из ячеек N рангов, при этом ячейка отдельного ранга соответствует каждому входному прямому конвейеру; и

– для каждого пункта подготовки – N горизонтально смежных выходных прямых конвейеров, каждый из которых выполнен с возможностью перемещения грузов, поступающих от одной из ячеек N рангов, при этом ячейка отдельного ранга соответствует каждому выходному прямому конвейеру.

Один или несколько входных прямых конвейеров могут быть общими для нескольких пунктов подготовки. Система может содержать отдельный набор из N входных прямых конвейеров для каждого пункта подготовки. Таким образом, система содержит для каждого пункта подготовки N входных прямых конвейеров (подающих грузы в N ячеек лотка) и N выходных прямых конвейеров (которые удаляют грузы, выходящие из N ячеек лотка).

Согласно второму варианту выполнения каждый лоток содержит N горизонтально смежных ячеек, каждая из которых имеет ранг от 1 до N, где N больше или равно двум, а система включает в себя по меньшей мере одно устройство типа рольганга, выполненное с возможностью перемещения грузов от указанного по меньшей мере одного входного прямого конвейера к любой из ячеек N рангов.

В этом варианте выполнения устройство типа рольганга обеспечивает совместное использование одного входного прямого конвейера для нескольких ячеек рангов отсека лотка.

Указанное по меньшей мере одно устройство типа рольганга является общим для по меньшей мере двух горизонтально смежных входных прямых конвейеров и выполнено с возможностью перемещения грузов от любого из указанных по меньшей мере двух входных прямых конвейеров к любой из ячеек N рангов.

Таким образом, каждое устройство типа рольганга, в свою очередь, может быть использовано по меньшей мере для двух входных прямых конвейеров.

Согласно третьему варианту выполнения (который можно комбинировать со вторым вариантом выполнения) каждый лоток содержит N горизонтально смежных ячеек, каждый из которых имеет ранг от 1 до N, где N больше или равно двум, а система включает в себя для по меньшей мере одного заданного пункта подготовки по меньшей мере одно устройство типа рольганга, выполненное с возможностью перемещения грузов от любой из ячеек N рангов к по меньшей мере одному выходному прямому конвейеру, выполненному с возможностью удаления от подъемника непрерывного действия грузов, предназначенных для указанного заданного пункта подготовки.

В этом варианте выполнения устройство типа рольганга обеспечивает совместное использование одного выходного прямого конвейера для ячеек нескольких рангов лотка.

По меньшей мере одно устройство типа рольганга является общим для по меньшей мере двух горизонтально смежных выходных прямых конвейеров и выполнено с возможностью перемещения грузов от любой из ячеек N рангов к любому из указанных по меньшей мере двух выходных прямых конвейеров.

Таким образом, каждое устройство типа рольганга, в свою очередь, может быть использовано по меньшей мере для двух выходных прямых конвейеров.

В четвертом варианте выполнения каждый лоток содержит N горизонтально смежных ячеек, каждая из которых имеет ранг от 1 до N, где N больше или равно двум, а система содержит:

– N горизонтально смежных выходных прямых конвейеров, каждый из которых выполнен с возможностью размещения грузов, поступающих от одной из ячеек N рангов, при этом ячейка отдельного ранга соответствует каждому выходному прямому конвейеру;

– общий конвейер, выполненный с возможностью размещения грузов, поступающих от N выходных прямых конвейеров;

– N конечных прямых конвейеров, каждый из которых выполнен с возможностью размещения грузов, поступающих от общего конвейера, и их доставки к одному из N пунктов подготовки; и

– блок управления, выполненный с возможностью упорядочения перемещений грузов в системе следующим образом:

– для каждой ячейки N рангов лотка обеспечивается упорядочение грузов в соответствии с одной последовательностью из числа N последовательностей и доставка упорядоченных грузов на выходной прямой конвейер, связанный с указанной ячейкой ранга лотка;

– обеспечивается перемещение грузов, образующих N последовательностей, от N выходных прямых конвейеров на общий конвейер;

– для каждой из N последовательностей обеспечивается перемещение грузов, образующих указанную последовательность, от общего конвейера на один из N конечных прямых конвейеров.

Таким образом, подъемник непрерывного действия и N (горизонтально смежных) выходных прямых конвейеров используются совместно несколькими пунктами подготовки.

Следует отметить, что в вышеупомянутых первом и третьем вариантах выполнения подъемник непрерывного действия является общим для нескольких пунктов подготовки. С другой стороны, каждый пункт подготовки связан с набором из одного или нескольких выходных прямых конвейеров, которые являются специфическими и горизонтально смежными. Таким образом, каждый набор из одного или нескольких выходных прямых конвейеров расположен на отдельном вертикальном уровне среди всех выходных вертикальных уровней подъемника непрерывного действия (т.е. всех вертикальных положений, в которых лотки останавливаются для выгрузки груза).

В пятом варианте выполнения каждый лоток содержит единственную ячейку, а система содержит по меньшей мере одно устройство типа рольганга, выполненное с возможностью перемещения грузов с любого из указанных по меньшей мере двух горизонтально смежных входных прямых конвейеров к единственной ячейке указанных лотков.

Таким образом, подъемник непрерывного действия является более простым (только один отсек на лоток). Каждое устройство типа рольганга позволяет использовать несколько горизонтально смежных входных прямых конвейеров.

В шестом варианте выполнения (который можно комбинировать с пятым вариантом выполнения) каждый лоток имеет единственную ячейку, а система содержит для по меньшей мере одного заданного пункта подготовки по меньшей мере одно устройство типа рольганга, выполненное с возможностью перемещения грузов от единственной ячейки указанных лотков к любому из по меньшей мере двух горизонтально смежных выходных прямых конвейеров и удаления из подъемника непрерывного действия грузов, предназначенных для указанного заданного поста подготовки.

Таким образом, каждое устройство типа рольганга позволяет использовать несколько горизонтально смежных выходных прямых конвейеров.

Блок управления выполнен с возможностью обработки каждого груза, поступающего через входной обратный конвейер на вход подъемника непрерывного действия после своей обработки на указанном по меньшей мере одном пункте подготовки, в соответствии с одним из следующих режимов:

(г) если груз по-прежнему необходим, в первый интервал времени для осуществления указанной по меньшей мере одной последовательности: после поступления на подъемник непрерывного действия груз подвергается по меньшей мере одному буферному перемещению в заданную буферную ячейку, затем он опять перемещается на подъемник непрерывного действия и подается на по меньшей мере один выходной прямой конвейер;

(д) если груз по-прежнему необходим, во второй интервал времени, меньший первого интервала времени, для осуществления указанной по меньшей мере одной последовательности: после погрузки на подъемник непрерывного действия груз остается на нем вплоть до подачи на указанный по меньшей мере один выходной прямой конвейер;

(е) если груз по-прежнему необходим, в третий интервал времени, меньший второго интервала времени, для осуществления указанной по меньшей мере одной последовательности: после погрузки на подъемник непрерывного действия груз подвергается укороченному перемещению между двумя расположенными напротив друг друга лотками, затем он подается на указанный по меньшей мере один выходной прямой конвейер;

(ж) если груз больше не нужен для осуществления указанной по меньшей мере одной последовательности, груз подается на подъемник непрерывного действия, затем он доставляется на указанный по меньшей мере один выходной обратный конвейер.

Таким образом, система позволяет оптимально контролировать возвращение грузов, которые поступают на вход подъемника непрерывного действия после обработки на пункте или пунктах подготовки. Режимы (г), (д) и (е) позволяют задерживать как можно ближе к пункту подготовки исходный груз или целевой груз перед их дальнейшим использованием. Это позволяет минимизировать движения входа/выхода во внешнем объекте (например, автоматизированном складе). Режим (д) позволяет опять доставить груз (на тот же пункт подготовки или на другой) быстрее, чем в режиме (г). Режим (е) позволяет опять доставить груз (на тот же пункт подготовки или на другой) быстрее, чем в режиме (д). Режим (ж) обеспечивает возврат грузов во внешний объект.

В режиме (ж) после погрузки на подъемник непрерывного действия груз подвергается укороченному перемещению между двумя расположенными напротив друг друга лотками.

Это позволяет быстрее освободить ячейку лотка.

В режиме (г) перед или после указанного по меньшей мере одного буферного перемещения груз подвергается укороченному перемещению между двумя расположенными напротив друг друга лотками.

Это позволяет быстрее освободить ячейку лотка.

Другим объектом изобретения является способ задания последовательности поступления грузов от по меньшей мере одного внешнего объекта через по меньшей мере через один входной прямой конвейер и снабжения по меньшей мере одного пункта подготовки через по меньшей мере один выходной прямой конвейер с по меньшей мере одной последовательностью, содержащей грузы в требуемом порядке, при этом способ осуществляют в системе, содержащей: управляемый подъемник с лотками, циркулирующими по замкнутому контуру, в виде подъемника непрерывного действия, при этом каждый лоток позволяет перемещать по меньшей мере один груз и оборудован устройством перемещения груза на указанный лоток или из него; по меньшей мере одну буферную ячейку, выполненную с возможностью временного размещения в ней по меньшей мере одного груза, поступающего из подъемника непрерывного действия; и блок управления. Блок управления выполнен с возможностью упорядочения перемещений грузов в системе и обработки каждого груза, поступающего на вход подъемника непрерывного действия через указанный по меньшей мере один входной прямой конвейер, в соответствии с одним из вышеупомянутых режимов (а), (б) и (в), выбираемых в зависимости от места, требуемого для каждого груза в указанной по меньшей мере одной последовательности.

Другие особенности и преимущества изобретения будут более понятны из дальнейшего описания неограничивающего примера со ссылками на чертежи.

Краткое описание чертежей

На фиг. 1 показана известная автоматизированная складская система, вид сверху;

на фиг. 2 – система согласно первому варианту осуществления изобретения, вид сбоку;

на фиг. 3А, 3В, 3С и 3D – система по фиг. 2, соответствующие виды в разрезе вдоль линий A-A′, B-B′, C-C′ и D-D′;

на фиг. 4А и 4В – система по первому варианту осуществления изобретения согласно первому варианту ее выполнения, соответствующие виды в разрезе по линиям D-D′ и B-B′;

на фиг. 5 – система по первому варианту осуществления изобретения согласно второму варианту ее выполнения ее выполнения, вид сбоку;

на фиг. 6 – система по первому варианту осуществления изобретения согласно третьему варианту ее выполнения, вид сбоку;

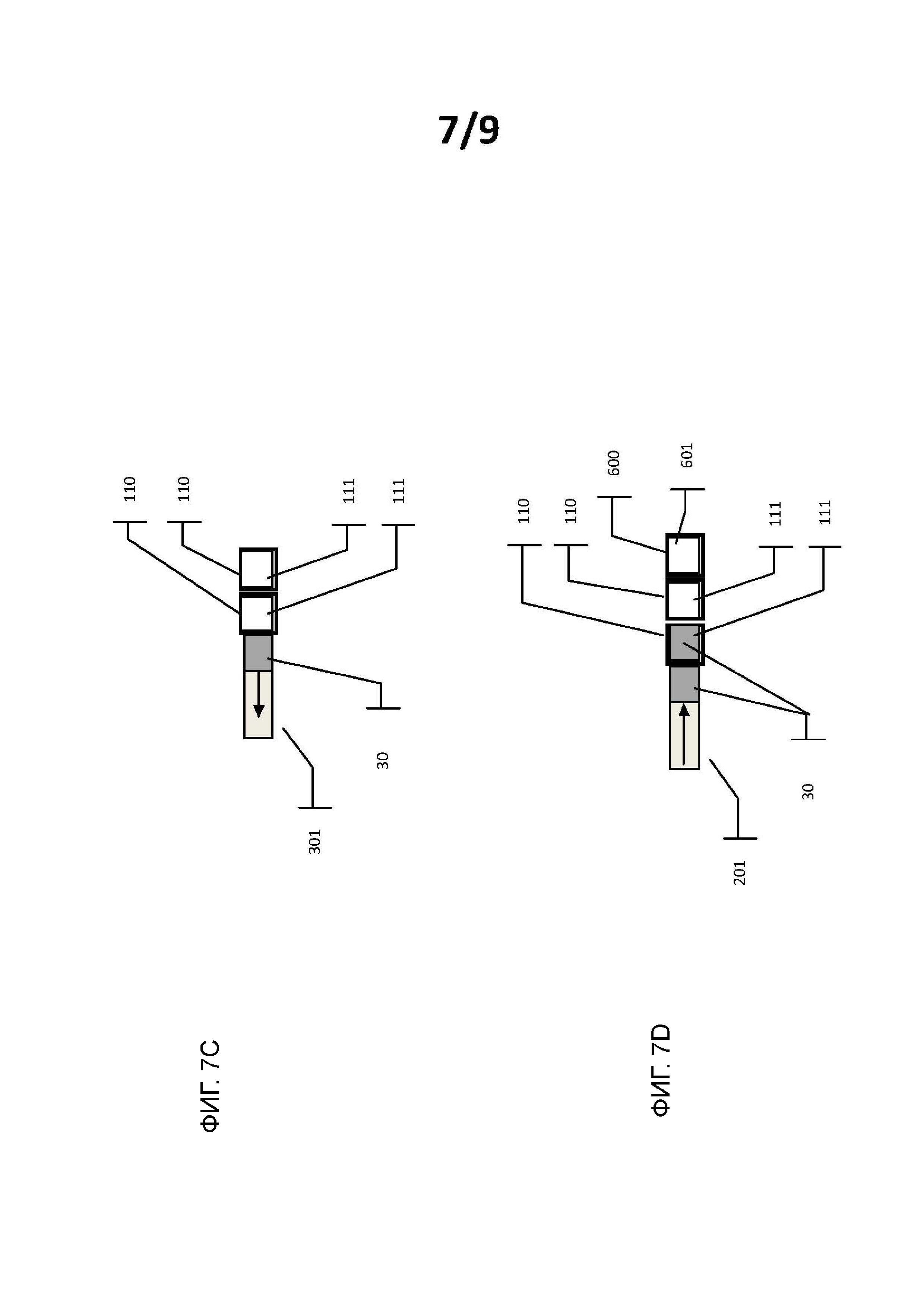

на фиг. 7А, 7В, 7С и 7D – система согласно второму варианту осуществления изобретения, соответствующие виды в разрезе вдоль линий A-A′, B-B′, C-C′ и D-D′;

на фиг. 8 – система согласно третьему варианту осуществления изобретения, вид сверху;

на фиг. 9 – система по первому варианту осуществления изобретения согласно четвертому варианту ее выполнения, вид сбоку;

на фиг. 10 – система согласно четвертому варианту осуществления изобретения, вид сверху;

на фиг. 11 показан пример выполнения блока управления.

Осуществление изобретения

На всех фигурах идентичные элементы обозначены одинаковыми позициями.

На фиг. 2 (вид сбоку) и на фиг. 3А, 3В, 3С и 3D (виды в разрезе по A-A′, B-B′, C-C′ и D-D′, соответственно) показана система согласно первому варианту осуществления изобретения, позволяющая упорядочивать исходные грузы и целевые грузы для подачи одного на один тип пункта подготовки, т.е. с отбором одного товара из исходного груза (исходного контейнера) и его укладкой в целевой груз (целевой контейнер).

В этом варианте система расположена межу внешним объектом, например, автоматизированным складом (не показан), и пунктом 20 подготовки, на котором находится оператор 21. Система доставляет на пункт 20 подготовки как последовательность исходных грузов, так и последовательность целевых грузов, при этом каждая последовательность соблюдает требуемый порядок.

Система содержит подъемник непрерывного действия 100, т.е. управляемый подъемник, снабженный набором лотков 110, циркулирующих по замкнутому контуру. Каждый лоток позволяет транспортировать в двух горизонтально смежных ячейках (или положениях) 111 и 112 два расположенных рядом груза 30 (например, типа бака, картонной коробки, лотка и т.д.).

Лоток оснащен устройством перемещения груза, которое используют:

– либо самостоятельно (первый случай): например, каждая ячейка 111 и 112 лотка оснащена механизированным конвейером (образующим указанное устройство перемещения), позволяющим перемещать груз 30 на лоток или из него;

– либо совместно со средствами, внешними относительно лотка (второй случай): в варианте каждая ячейка 111 и 112 лотка оснащена свободно вращающимися роликами (образующими указанное устройство перемещения), приведение которых в движение обеспечивает, например, убирающееся механическое приводное средство, расположенное на конце каждого конвейера или буферной ячейки. Можно использовать и другие средства приведения в движение. Свободно вращающиеся ролики каждого лотка соединены с приводными роликами, например, круглыми ремнями, соединяющими их попарно в шахматном порядке.

Лотки 110 подъемника 100 непрерывного действия циркулируют в пошаговом режиме по замкнутому контуру. Они осуществляют управляемую остановку перед серией вертикальных положений перемещения. Когда лоток занимает одно из этих положений, система обеспечивает перемещение груза между каждой ячейкой лотка и устройством (конвейером или буферной ячейки), находящимся напротив этого отсека лотка.

Кроме того, когда два лотка 110 горизонтально выровнены, один из грузов или оба груза можно переместить из одного лотка на другой (путем применения устройств перемещения груза двух лотков), чтобы быстро доставить грузы с другой стороны замкнутого контура, образованного подъемником непрерывного действия, по кратчайшему пути (называемому также «байпас»), не дожидаясь полного оборота всего узла. Таким образом, когда каждая ячейка лотка оснащена механизированным конвейером (вышеупомянутый первый случай), укороченное перемещение груза между двумя лотками осуществляют просто посредством механизированного конвейера каждого из двух лотков. В вышеупомянутом втором случае, когда каждая ячейка оснащена свободно вращающимися роликами, укороченное перемещение груза между двумя лотками осуществляют посредством по меньшей мере одного складного механического приводного средства, контактирующего с каждым лотком. Вращение этого по меньшей мере одного приводного средства передается на свободно вращающиеся ролики двух лотков с одинаковым направлением вращения для осуществления перемещения. В частном варианте выполнения (называемом объединенным) одно и то же приводное средство используют для двух горизонтально выровненных лотков.

В дальнейшем будут представлены различные части устройства (типа конвейера или буферной ячейки), входящие в состав системы и взаимодействующие с подъемником непрерывного действия и его лотками, когда последние осуществляют управляемую остановку перед вышеупомянутыми положениями перемещения.

Первый набор из двух прямых входных конвейеров 201 и 202 позволяет доставлять грузы 30 к входу подъемника 100 непрерывного действия. Например, конвейер 201 доставляет исходные грузы (т.е. обычно грузы, содержащие предмет или товар, который должен быть выбран), и конвейер 202 позволяет доставлять целевые грузы (т. е. обычно грузы, содержащие заказ, который должен быть подготовлен). Возможна также обратная конфигурация (в этом случае прямой входной конвейер 201 позволяет доставлять целевые грузы, тогда как прямой входной конвейер 202 позволяет доставлять исходные грузы). Конвейер 201 взаимодействует с ячейкой 111 лотков, а конвейер 202 взаимодействует с ячейкой 112 лотков.

Второй набор из двух выходных прямых конвейеров 401 и 402 позволяет доставлять и накапливать грузы 30 на выходе подъемника 100 непрерывного действия и направлять их на пункт 20 подготовки. Например, конвейер 401 позволяет доставлять исходные грузы для их использования на пункте 20 подготовки; конвейер 402 позволяет доставлять целевые грузы для их использования на этом же пункте подготовки. Возможна также обратная конфигурация.

Третий набор из двух входных обратных конвейеров 501 и 503 позволяет удалять грузы 30 в сторону подъемника 100 непрерывного действия после обработки на пункте 20 подготовки. Например, конвейер 501 позволяет удалять исходные грузы, а конвейер 502 позволяет удалять целевые грузы. Возможна также обратная конфигурация.

Четвертый набор из двух выходных обратных конвейеров 301 и 302 позволяет удалять грузы 30 на выходе подъемника 100 непрерывного действия в сторону внешнего объекта (не показан). Например, конвейер 301 позволяет удалять исходные грузы, а конвейер 302 позволяет удалять целевые грузы. Возможна также обратная конфигурация. Конвейер 301 взаимодействует с ячейкой 111 лотков, а конвейер 302 взаимодействует с ячейкой 112 лотков.

Кроме того, напротив положений остановки лотков (вертикальных положений перемещения) находятся буферные ячейки 600 на всех или не на всех уровнях. Эти буферные ячейки находятся, например, снаружи замкнутого контура, образованного подъемником 100 непрерывного действия. Некоторые буферные ячейки 600 имеют одну глубину и позволяют располагать два груза в двух положениях 601 и 602 рядом друг с другом. Другие буферные ячейки имеют несколько глубин, в частности, две глубины (с двумя передними положениями 601 и 601 и двумя задними положениями 601′ и 602′). Каждое из положений 601, 602, 601′ и 602′ буферной ячейки 600 оснащено, например, устройством, позволяющим перемещать груз 30 в указанное положение или из него из лотка или в лоток подъемника 100 непрерывного действия. Это устройство является, например, механизированным конвейером. Например, положения 601 и 601′ предназначены для исходных грузов, а положения 602 и 602′ предназначены для целевых грузов.

Система содержит также блок 40 управления, который позволяет оптимально упорядочивать перемещение грузов в системе, в частности, на подъемнике непрерывного действия, конвейерах и в буферных ячейках для доставки на выходной прямой конвейер 401 исходных грузов в одной последовательности и на выходной прямой конвейер 402 целевые грузы во второй последовательности. Для этого блок 40 управления получает данные (в частности, идентификатор груза), считываемые с грузов, проходящих в разных местах системы, посредством считывающих устройств (не показаны) типа устройства считывания штрих-кода, устройства считывания этикетки RFID и т.д. Эти места находятся, например, на концах различных конвейеров.

Когда груз, находящийся на одном из входных прямых конвейеров 201 или 202, поступает на вход подъемника 100 непрерывного действия, блок 40 управления определяет назначение груза в зависимости от интервала времени использования или обработки этого груза на пункте 20 подготовки.

В частности, блок управления выполнен с возможностью обработки каждого груза, поступающего на вход подъемника непрерывного действия через один из входных прямых конвейеров, в соответствии с одним из описанных ниже режимов (а), (б) и (в), выбираемых в зависимости от необходимого места для указанного груза в указанной последовательности.

Режим (а) (первый прямой режим): после размещения на подъемнике 100 непрерывного действия груз 30 укорочено перемещают («байпас») между двумя расположенным напротив друг друга лотками 110, затем он поступает к одному из выходных прямых конвейеров 401 (для исходного груза) или 402 (для целевого груза). Режим (а) позволяет максимально быстро доставить входящий груз до пункта подготовки. Действительно, благодаря укороченному перемещению между двумя лотками, этот режим позволяет грузу очень быстро дойти до противоположной стороны подъемника непрерывного действия. Он приспособлен для груза, который в соответствии с осуществляемой последовательностью (т.е. с требуемым порядком поступления на пункт подготовки) должен дойти за очень короткий промежуток времени. Укороченное перемещение позволяет изменить порядок грузов для достижения требуемого порядка, так как груз при этом укороченном перемещении поступит на пункт подготовки раньше некоторых других грузов, уже находящихся на подъемнике непрерывного действия (грузы, присутствующие в лотках, находящихся перед (если брать направление прохождения замкнутого контура лотками подъемника непрерывного действия) лотком, принимающим груз во время укороченного перемещения). Этот режим (а) можно рассматривать как механизм, позволяющий ускорить данный груз, который поступает на вход подъемника непрерывно действия позже одного или нескольких других грузов, которые уже поступили на его вход, тогда как они должны находиться после данного груза в требуемой последовательности.

Режим (б) (второй прямой режим): после размещения на подъемнике 100 непрерывного действия груз 30 подвергают по меньшей мере одному буферному перемещению в заданную буферную ячейку 600, затем его опять перемещают на подъемник 100 непрерывного действия и подают на один из выходных прямых конвейеров 401 или 402. Осуществление нескольких буферных перемещений для одного и того же груза позволяет, например, приблизить его как можно ближе к пункту подготовки, при этом он остается в буферной зоне (т.е. в одной из буферных ячеек), и выстроить требуемую последовательность. Дополнительно, перед или после указанного по меньшей мере одного буферного перемещения груз может быть подвержен укороченному перемещению между двумя расположенными друг напротив друга лотками подъемника непрерывного действия. Режим (б) позволяет с наименьшей скоростью доставлять входящий груз до пункта подготовки. Действительно, благодаря буферному перемещению (к буферной ячейке), этот режим позволяет отсрочить момент, когда груз поступит на пункт подготовки. Он приспособлен для груза, который в соответствии с осуществляемой последовательностью (т.е. с требуемым порядком поступления на пункт подготовки) должен поступить в течение относительно длинного промежутка времени. Буферное перемещение позволяет изменить порядок грузов для получения требуемого порядка, так как груз при этом буферном перемещении поступит на пункт подготовки после некоторых грузов, которых еще нет на подъемнике непрерывного действия. Режим (б) можно рассматривать как механизм, позволяющий задержать данный груз, который поступает на вход подъемника непрерывного действия раньше одного или нескольких других грузов, которые еще не поступили на его вход, тогда как они должны находиться перед данным грузом в требуемой последовательности.

В режиме (б) блок управления определяет уровень и положение (переднее положение 601 или 602 или заднее положение 601′ или 602′) буферной ячейки 600, чтобы организовать порядок, в котором грузы возвращаются на лоток, и минимизировать при этом будущие движения подъемника непрерывного действия. В конфигурации, когда буферные ячейки 600 находятся снаружи замкнутого контура, образованного подъемником 100 непрерывного действия, эти ячейки следуют режиму LIFO («Last In, First Out» или «последним вошел, первым вышел»), при этом блок управления контролирует также условие доступности груза для его дальнейшего введения в последовательность.

Режим (в) (третий прямой режим): после размещения на подъемнике 100 непрерывного действия груз 30 перемещается на нем «нормально», т.е. без укороченного перемещения («байпас») или без буферного перемещения, затем он поступает на один из выходных прямых конвейеров 401 или 402. Режим (в) можно рассматривать как механизм, позволяющий не ускорять и не задерживать (в вышеупомянутом смысле) данный груз, который поступает на вход подъемника непрерывного действия. Этот данный груз осуществляет «нормальное» перемещение в том смысле, что поступает на подъемник непрерывного действия и сходит с него, когда лоток, в котором он находится, оказывается перед одним из выходных прямых конвейеров 401 (для исходного груза) или 402 (для целевого груза) (пройдя по участку замкнутого контура подъемника непрерывного действия).

Аналогично, после обработки (использования) груза 30 на пункте 20 подготовки блок управления направляет поступающие грузы через один из входных обратных конвейеров 501 (для исходных грузов) или 502 (для целевых грузов) на вход подъемника непрерывного действия, причем в зависимости от запросов и от потребностей в этих грузах.

В частности, блок управления выполнен с возможностью обработки каждого груза (исходного или целевого), поступающего на вход подъемника непрерывного действия посредством одного из входных конвейеров обратного направления 501 (для исходных грузов) или 502 (для целевых грузов), в соответствии с режимами (г), (д), (е) и (ж), которые будут описаны ниже.

Режим (г) (первый обратный режим): если груз 30 по-прежнему необходим (для другого ранга последовательности), в первый интервал времени, для осуществления требуемой последовательности после размещения на подъемнике непрерывного действия груз подвергают по меньшей мере одному буферному перемещению к заданной буферной ячейке, затем его опять перемещают на подъемник непрерывного действия и, наконец подают на один из выходных прямых конвейеров 401 (для исходного груза) или 402 (для целевого груза), дополнительно, в режиме (г) до или после по меньшей мере одного буферного перемещения груз может быть укорочено перемещен между двумя расположенными напротив друг друга лотками.

Режим (д) (второй обратный режим): если груз 30 по-прежнему необходим (для другого ранга последовательности), во второй интервал времени, меньший первого интервала времени, для осуществления требуемой последовательности после поступления на подъемник непрерывного действия груз удерживается на нем до поступления к одному из прямых конвейеров 401 (для исходного груза) или 402 (для целевого груза). Дополнительно, в варианте (д) до поступления к указанному по меньшей мере одному из выходных прямых конвейеров 401 или 402 груз может быть укорочено перемещен между двумя расположенными напротив друг друга лотками.

Режим (е) (третий обратный режим): если груз 30 по-прежнему необходим (для другого ранга последовательности), в третий интервал времени, меньший второго интервала времени, для осуществления требуемой последовательности после поступления на подъемник непрерывного действия груз подвергается укороченному перемещению между двумя расположенными друг напротив друга лотками, затем он подается на один из выходных прямых конвейеров 401 (для исходного груза) или 402 (для целевого груза).

Режим (ж) (четвертый обратный режим): если груз больше не нужен для осуществления требуемой последовательности, он подается на подъемник непрерывного действия, затем доставляется к одному из выходных обратных конвейеров 301 (для исходного груза) или 302 (для целевого груза) и, наконец, во внешний объект (например, автоматизированный склад). Дополнительно, в режиме (g) после размещения на подъемнике непрерывного действия груз может быть укорочено перемещен между двумя расположенными напротив друг друга лотками.

На фиг. 4А и 4В показана система по первому варианту осуществления изобретения в первом варианте ее выполнения, согласно которому ячейки 111 и 112 лотков являются стандартными и могут принимать как исходные грузы, так и целевые грузы. Можно также размещать два груза одного типа в ячейках 111 и 112 одного лотка 110 (либо два исходных груза, либо два целевых груза).

Для этого устройство 203, 204 типа рольганга позволяет направлять груз 30 к ячейке 111 или к ячейке 112 лотка, причем с любого конвейера (среди двух входных прямых конвейеров 201 и 202). Согласно этому принципу, груз 30, находящийся на входном прямом конвейере 201, можно направить к ячейке 111 или ячейке 112 лотка. Точно так же, груз 30, находящийся на входном прямом конвейере 202, можно направить к ячейке 112 или ячейке 111 лотка.

Применение устройства 403, 404 типа рольганга позволяет направить груз 30 к выходному прямому конвейеру 401 или к выходному прямому конвейеру 402 (для доставки на пункт 20 подготовки), причем из любой ячейки 111 или 112 лотка.

В таком выполнении система позволяет оптимизировать загрузку лотков и загружать грузы, любого типа (исходные или целевые). Она позволяет также динамично поменять ролями выходные прямые конвейеры 401 и 402 в зависимости от типа груза, т.е. исходного или целевого. Таким образом, в зависимости от конфигурации или, в частности, в случае, когда сортировщик или оператор является левшой, конвейер 401 можно использовать для распределения целевых грузов, а конвейер 402 можно использовать для распределения исходных грузов; т.е. обратно конфигурации, применяемой по умолчанию.

Для прямого пути следования груза на фиг. 4А показано применение устройства 203, 204 типа рольганга, общего для двух входных прямых конвейеров 201 и 202, а на фиг. 4В показано применение устройства 403, 404 типа рольганга, общего для двух выходных прямых конвейеров 401 и 402. Этот принцип можно применять также для обратного пути следования груза с применением устройства типа рольганга (не показано), общего для двух входных обратных конвейеров 501 и 502, и с применением устройства типа рольганга (не показано), общего для двух обратных выходных конвейеров 301 и 302.

На фиг. 5 показана система по первому варианту осуществления изобретения во втором варианте ее выполнения, согласно которому подъемник 100 непрерывного действия позволяет обслуживать два пункта 20 и 20′ подготовки, находящиеся на разных высотах. Каждый пункт подготовки имеет свои собственные выходные прямые конвейеры 401, 402 или 401′, 402′ (горизонтально смежные на заданном уровне) и свои собственные входные обратные конвейеры 501, 502 или 501′, 502′ (горизонтально смежные на другом заданном уровне), взаимодействующие с подъемником непрерывного действия 100.

На фиг. 6 показана система по первому варианту осуществления изобретения в третьем варианте ее выполнения, согласно которому пункт 20 подготовки оснащен роботизированным устройством 22, позволяющим отбирать товар в исходном грузе (поступающем, например, через выходной прямой конвейер 401) и укладывать его в целевой груз (поступающий, например, через выходной прямой конвейер 402).

Второй вариант осуществления изобретения показан на фиг. 2 со ссылками на фиг. 7А, 7В, 7С и 7D (виды в разрезе по A-A′, B-B′, C-C′ и D-D′, соответственно).

Как и в первом варианте, система по второму варианту осуществления изобретения позволяет упорядочивать исходные грузы и целевые грузы для подачи на один или несколько пунктов 20 подготовки одного для одного типа. Эти пункты 20 подготовки могут быть ручными, т.е. обслуживаться оператором или сортировщиком, или могут быть роботизированными. С другой стороны, в отличие от первого варианта, во втором варианте применяют подъемник 100 непрерывного действия с лотками 110 только с одной ячейкой 111.

Единственный входной конвейер прямого направления 201 позволяет доставлять исходные и целевые грузы 30 на вход подъемника 100 непрерывного действия. Он взаимодействует с единственной ячейкой 111 лотков 110. В одной из версий (не показана) набор из двух входных прямых конвейеров 201 и 202 используют для доставки исходных и целевых грузов 30, и устройство типа рольганга используют для направления каждый из этих грузов 30 к единственной ячейке 111 лотка, причем от любого конвейера (среди двух входных прямых конвейеров 201 и 202).

Единственный выходной обратный конвейер 301 используют для удаления исходных и целевых грузов 30 на выходе подъемника 100 непрерывного действия. Он тоже взаимодействует с единственной ячейкой 111 лотков 110. В одной из версий (не показана) устройство типа рольганга позволяет направлять каждый из этих грузов 30, выходящих из единственной ячейки 111 лотка, к любому из двух выходных обратных конвейеров 301 и 302.

Набор из двух выходных прямых конвейеров 401 и 402 позволяет доставлять и накапливать грузы 30, поступающие от подъемника 100 непрерывного действия и предназначенные для пункта 20 подготовки. Например, выходной прямой конвейер 401 позволяет доставлять исходные грузы для использования на пункте 20 подготовки, а выходной прямой конвейер 402 позволяет доставлять целевые грузы для использования на этом же пункте подготовки. Исходные и целевые грузы 30 перемещаются из лотка 110 к входу выходного прямого конвейера 401. Посредством устройства 701 типа рольганга целевые грузы направляются на выходной прямой конвейер 402, тогда как исходные грузы следуют без отклонения.

Согласно эквивалентному принципу, набор из двух входных обратных конвейеров 501 и 502 позволяет удалять исходные и целевые грузы 30 к подъемнику 100 непрерывного действия после обработки на пункте 20 подготовки. Например, входной обратный конвейер 501 позволяет удалять исходные грузы, а входной обратный конвейер 502 позволяет удалять целевые грузы. Посредством устройства 702 типа рольганга целевые грузы, поступающие от входного обратного конвейера 502, опять направляются на входной обратный конвейер 501. С лотками 110 подъемника 100 непрерывного действия взаимодействует только входной обратный конвейер 501.

Кроме того, буферные ячейки 600, позволяющие временно накапливать грузы 30, находятся напротив положений остановки лотков (вертикальных положений перемещения) на всех или не на всех уровнях. Эти буферные ячейки находятся, например, снаружи замкнутого контура, образованного подъемником 100 непрерывного действия. Некоторые буферные ячейки имеют одну глубину и позволяют располагать груз 30 в положении 601. Другие буферные ячейки 600 могут иметь несколько глубин, в частности, две глубины (с передним положением 601 и с задним положением 601′).

Основные принципы управления системой по первому варианту осуществления изобретения (осуществляемые блоком управления) можно применять для второго варианта осуществления изобретения, учитывая при этом особенности конфигурации, связанные с использованием лотков с единственной ячейкой.

В третьем варианте осуществления изобретения система содержит подъемник 100 непрерывного действия с лотками 110, имеющими две ячейки 111 и 112, позволяющий задавать последовательность только для исходных грузов (т.е. типа контейнера: посылка, бак, картонная коробка, поддон и т.д.). Целевые грузы находятся и управляются вне настоящей системы. Иными словами, в этом третьем варианте, в отличие от первого, все прямые (201, 202 и 401, 402) и обратные (301, 302 и 501, 502) конвейеры, а также все буферные ячейки 600 предназначены для управления исходными грузами.

Принципы, описанные для первого варианта осуществления изобретения, могут быть применены и для этого третьего варианта осуществления изобретения.

Следует отметить, что в некоторых случаях использования исходный груз отбирают на пункте 20 подготовки в неизменном состоянии для размещения сверху или внутри целевого груза, следовательно, повторное введение исходного груза в систему не происходит, и обратные конвейеры (501, 502 и 301, 302) не нужны. Этот случай соответствует, например, упорядочению посылок (исходных грузов) перед укладкой на поддоны.

В других случаях отбирают элемент исходного груза для размещения сверху или внутри целевого груза, следовательно, повторным введением исходного груза управляют посредством обратных конвейеров (501, 502 и 301, 302). Этот случай соответствует, например, упорядочению посылок, располагаемых на поддонах; при этом поддоны являются исходным грузами.

На фиг. 8 показан пункт 20 укладки на поддоны в соответствии с третьим вариантом осуществления изобретения. Пункт 20 укладки на поддоны позволяет формировать один или несколько целевых грузов 12 (например, типа поддона, рулона или их эквивалента) из исходных грузов 30 (например, типа посылки, пакета, контейнера и т.д.). В зависимости от конкретного случая пункт укладки на поддоны позволяет формировать либо один целевой груз (поддон) 12 за один раз, либо несколько целевых грузов одновременно. Пункт 20 укладки на поддоны может работать вручную, или может быть частично автоматизирован или роботизирован, или может работать согласно любому другому принципу. В примере, показанном на фиг. 8, пункт 20 укладки на поддоны является роботизированным и позволяет формировать несколько целевых грузов 12 (в данном случае три поддона) посредством исходных грузов 30, распределяемых упорядоченно на пункте подготовки посредством выходных конвейеров прямого направления 401 и 402.

На фиг. 9 представлена четвертый вариант выполнения системы по первому варианту осуществления изобретения, согласно которому часть буферных ячеек 600 (обозначенная на фиг. 9 позицией 600-а) находится внутри замкнутого контура, описываемого системой лотков 110, а другая часть буферных ячеек 600 (обозначенная 600-b) находится снаружи этого замкнутого контура, как и различные конвейеры (201, 202, 301, 302, 401, 402, 501, 502). Части ячеек 600-а и 600-б могут иметь одну или несколько глубин в зависимости от потребностей.

Принцип, согласно которому по меньшей мере часть буферных ячеек находится внутри замкнутого контура, описываемого системой лотков, можно применять при любом варианте выполнения.

Четвертый вариант осуществления изобретения показан на фиг. 10. Система по этому варианту позволяет снабжать N пунктов подготовки 201, 202 и 203 (в представленном примере N=3) при последовательностях грузов, каждая из которых содержит целевой груз, за которым следует один или несколько исходных грузов (при этом исходные грузы или упорядочены между собой, или не упорядочены).

Подъемник 100 непрерывного действия содержит лотки 110 с N ячейками 111, 112 и 113.

Система содержит N горизонтально смежных выходных прямых конвейеров 400, 401 и 402, каждый из которых выполнен с возможностью транспортировки грузов, поступающих из лотков (выходной прямой конвейер 400 связан с отсеком 111 лотка, выходной прямой конвейер 401 связан с ячейкой 112 лотка, и выходной прямой конвейер 402 связан с ячейкой 113 лотка).

Система также содержит общий конвейер 900, выполненный с возможностью приема грузов, поступающих от N выходных прямых конвейеров 400, 401 и 402, и N конечных прямых конвейеров 400′, 401′ и 402′, каждый из которых выполнен с возможностью принятия грузов, поступающих от общего конвейера 900, и доставки их на один из N пунктов подготовки 201, 202 и 203.

Блок 40 управления выполнен с возможностью упорядочения движений грузов в системе следующим образом:

– доставка груза на каждый из N выходных прямых конвейеров 400, 401 и 402 в соответствии с отдельной последовательностью (следовательно, всего существует N последовательностей). Например, грузы, поступающие на конвейер 400 через ячейку 111 последовательных лотков, образуют первую последовательность, предназначенную для пункта 201 подготовки; грузы, поступающие на конвейер 401 через ячейку 112 последовательных лотков, образуют вторую последовательность, предназначенную для пункта 202 подготовки; грузы, поступающие на конвейер 402 через ячейку 113 последовательных лотков, образуют третью последовательность, предназначенную для пункта 203 подготовки;

– перемещение грузов, образующих N последовательностей, от N выходных прямых конвейеров 400, 401 и 402 на общий конвейер 900;

– для каждой из N последовательностей перемещений грузов, образующих последовательность, от общего конвейера 900 к конечным прямым конвейерам 400′, 401′ и 402′. Например, грузы, образующие первую последовательность (предназначенную для пункта 201 подготовки), перемещаются на конечный прямой конвейер 400′; грузы, образующие вторую последовательность (предназначенную для пункта 202 подготовки), перемещаются на конечный прямой конвейер 401′; грузы, образующие третью последовательность (предназначенную для пункта 203 подготовки), перемещаются на конечный прямой конвейер 402′.

Если N конечных прямых конвейеров 400′, 401′ и 402′ являются стандартными (т.е. если каждый из них не связан с ячейкой отдельного ранга), каждый конечный прямой конвейер может принимать последовательные последовательности, не все из которых поступают от одного и того же выходного прямого конвейера 400, 401 и 402.

На фиг. 11 показан один из вариантов выполнения вышеупомянутого блока 40 управления. Блок 40 управления содержит оперативную память 43 (например, память RAM), блок 42 обработки, оснащенный, например, процессором и управляемый компьютерной программой, записанной в постоянной памяти 41 (например, в памяти ROM или на жестком диске). При инициализации командные коды компьютерной программы загружаются, например, в оперативную память 43, после чего их выполняет процессор блока 42 обработки. Блок 42 обработки принимает входные сигналы 44, обрабатывает их и генерирует выходные сигналы 45.

Входные сигналы 44 содержат различные фрагменты информации о работе системы, в частности, считанные идентификаторы грузов (посредством устройства чтения штрих-кодов, считывателя радиочастотных меток или др.), чтобы управлять движениями грузов в системе.

Выходные сигналы 45 содержат различные контрольные данные для управления (контроля) устройствами системы (в частности, подъемника непрерывного действия, конвейеров, устройств типа рольганга и буферных ячеек), чтобы управлять движениями грузов в системе.

На фиг. 11 показан только один частный пример выполнения блока управления среди многих возможных. Действительно, блок 40 управления может быть основан как на перепрограммируемой вычислительной машине (персональный компьютер, процессор DSP или микроконтроллер), исполняющей программу, содержащую последовательность команд, или на специализированной вычислительной машине (например, комплекс логических портов, таких как FPGA или ASIC, или любой другой аппаратный модуль). Если блок управления основан на перепрограммируемой вычислительной машине, соответствующая программа (т.е. последовательность команд) может быть записана на съемном или несъемном носителе информации (например, на дискете, CD-ROM или DVD-ROM), причем этот носитель информации может считываться частично или полностью компьютером или процессором.

Реферат

Система выполнена с возможностью задания последовательности грузов, поступающих из внешнего объекта через входной прямой конвейер (201, 202), и снабжения пункта (20) подготовки через выходной прямой конвейер (401, 402) с последовательностью грузов в требуемом порядке. Система содержит подъемник непрерывного действия (100), буферную ячейку (600) и блок (40) управления, выполненный с возможностью обработки каждого груза, поступающего на вход подъемника непрерывного действия в соответствии с одним из следующих режимов: (а) после поступления на подъемник непрерывного действия груз подвергается укороченному перемещению между двумя расположенными напротив друг друга лотками, затем он поступает на указанный выходной прямой конвейер; (б) после поступления на подъемник непрерывного действия груз подвергается буферному перемещению к заданной буферной ячейке, затем опять поступает на подъемник непрерывного действия и потом поступает на указанный выходной прямой конвейер; (в) после поступления на подъемник непрерывного действия груз транспортируется на нем без укороченного и буферного перемещений и затем поступает на этот выходной прямой конвейер. Повышается эффективность системы. 2 н. и 13 з.п. ф-лы, 18 ил.

Комментарии