Сепаратор для жидкой и твердой фаз - RU2534769C2

Код документа: RU2534769C2

Чертежи

Описание

Настоящее изобретение относится к сепаратору жидкой и твердой фаз для отдельного вывода твердого компонента и жидкого компонента, выделенных из твердых частиц осадка, в частности, взвешенных твердых частиц (SS), содержащихся в жидкости, полученной, например, в установке для очистки сточных вод, установке для очистки нечистот или очистной станции для очистки сточной воды, содержащей осадок, в таких отраслях промышленности, как животноводство и сельское хозяйство, пищевая промышленность и химическая промышленность.

В настоящее время хорошо известно, что сточная вода, содержащая осадок, то есть взвесь нечистот, полученную, например, в установке для очистки сточных вод, установке для очистки нечистот или установке для очистки сточной воды в таких отраслях промышленности, как животноводство и сельское хозяйство, пищевая промышленность и химическая промышленность, не может сбрасываться с точки зрения ухудшения состояния окружающей среды. Таким образом, очистка взвеси нечистот с максимально удаляемыми взвешенными твердыми частицами (SS), содержащимися в ней, является проблемой.

В патентном документе JP-2-31807 A (1) раскрыто фильтрационное устройство, имеющее множество слоистых вращающихся фильтрующих блоков, размещенных через равные промежутки в направлении разгрузки, причем каждый из слоистых вращающихся фильтрующих блоков имеет множество наборов фильтрующих элементов, прикрепленных к вращающемуся валу, вставленному в них, причем каждый из наборов имеет фильтрующий элемент большого диаметра, фильтрующий элемент малого диаметра и прокладку фильтрующего элемента, которые являются разными по диаметру, и причем каждый имеет толщину от около 1 мм до 2 мм. Вращающиеся фильтрующие блоки вращаются в одном и том же направлении. Внешние периферийные края дисковых фильтрующих элементов большого диаметра одного из взаимно смежных слоистых вращающихся фильтрующих блоков расположены близко к внешним периферийным краям дисковых фильтрующих элементов малого диаметра других слоистых вращающихся фильтрующих блоков. В этом фильтрационном устройстве каждый из дисковых фильтрующих элементов большого диаметра слоистого вращающегося фильтрующего блока объединен со смежными, спереди и сзади, дисковыми фильтрующими элементами малого диаметра таким образом, что он обращен к дисковым фильтрующим элементам малого диаметра так, что когда слоистые вращающиеся фильтрующие блоки вращаются, дисковые фильтрующие элементы большого диаметра вращаются через узкие зазоры между дисковыми фильтрующими элементами малого диаметра, тем самым происходит фильтрование жидкой суспензии, предотвращая засорение между фильтрующими поверхностями.

В патентном документе JP 2979296 B2 (2) раскрыто фильтрационное устройство для фильтрования жидкой суспензии, в котором фильтрующие элементы большого диаметра и фильтрующие элементы малого диаметра слоистых вращающихся фильтрующих блоков являются разными по диаметру и имеют толщину от около 0,2 мм до 1 мм.

Дополнительно в патентном документе JP-53-141979 A (3) раскрыто фильтрационное устройство для фильтрования жидкой суспензии, в котором фильтрующие элементы большого диаметра и фильтрующие элементы малого диаметра слоистых вращающихся фильтрующих блоков являются разными по диаметру и имеют меньшую толщину от 0,05 мм до 0,8 мм. В области, где внешние периферийные края дисковых фильтрующих элементов большого диаметра одного из взаимно смежных слоистых вращающихся фильтрующих блоков расположены близко к внешним периферийным краям дисковых фильтрующих элементов малого диаметра другого из слоистых вращающихся фильтрующих блоков, то есть в области зацепления, каждый зазор между дисковыми фильтрующими элементами большого диаметра образует канавку с узким зазором 0,2 мм.

В устройстве для фильтрации взвеси, раскрытом в Патентном документе 1, узкие зазоры между дисковыми фильтрующими элементами малого диаметра должны быть по меньшей мере незначительно шире толщины дисковых фильтрующих элементов большого диаметра, которые вращаются в состоянии, в котором они зацепляются с дисковыми фильтрующими элементами малого диаметра. Однако так как дисковые фильтрующие элементы большого диаметра полностью закреплены на вращающемся валу, они вращаются вдоль одной и той же дорожки. В связи с этим, наблюдается недостаток в том, что осадок, продукт обезвоживающей фильтрации, который предполагается вычистить, застревает и затвердевает в узких зазорах между дисковыми фильтрующими элементами малого диаметра в области, не закрытой толщиной дисковых фильтрующих элементов большого диаметра, тем самым вызывая засорение фильтрующих поверхностей и прекращение сепарации жидкой и твердой фаз взвеси.

Дополнительно, согласно устройству для фильтрации взвеси, раскрытому в Патентном документе 2, так как дисковые фильтрующие элементы большого и малого диаметра имеют очень малую толщину от около 0,2 мм до 1 мм, во время сжатия и генерации лазерного излучения образуются напряжение в процессе обработки и тепловое напряжение, и такое напряжение необходимо удалять. Дополнительно, когда диаметр дискового фильтрующего элемента увеличивается, влияние напряжения становится значительным. То есть наблюдается недостаток в том, что обе поверхности дисковых фильтрующих элементов большого диаметра, образующие узкий зазор между взаимно смежными дисковыми фильтрующими элементами малого диаметра, контактируют и мешают друг другу, посредством чего, в дополнение к увеличению крутящего момента вращающегося вала слоистого вращающегося фильтрующего блока, облегчается износ дисковых фильтрующих элементов большого и малого диаметра.

Более того, согласно устройству для фильтрации взвеси, раскрытому в Патентном документе 3, дисковые фильтрующие элементы большого и малого диаметра слоистого вращающегося фильтрующего блока имеют меньшую толщину от 0,05 мм до 0,8 мм, и в области, где внешние периферийные края дисковых фильтрующих элементов большого диаметра одного из взаимно смежных слоистых вращающихся фильтрующих блоков расположены близко к внешним периферийным краям дисковых фильтрующих элементов малого диаметра другого из слоистых вращающихся фильтрующих блоков, то есть в области зацепления, каждый зазор между дисковыми фильтрующими элементами большого диаметра другого образует канавку с узким зазором 0,2 мм. Таким образом, толщина дисковых фильтрующих элементов большого диаметра, вставленных в канавки с узким зазором, обязательно меньше, чем канавки с узким зазором, и составляет около 0,1 мм. Вследствие этого, зазор в передней и задней поверхностях каждого из дисковых фильтрующих элементов большого диаметра составляет {0,2 мм (канавка с узким зазором) - 0,1 мм (толщина дискового фильтрующего элемента большого диаметра)}/2=0,05 мм, что требует точной сборки. В связи с этим, сборка выполняется при регулировании и закреплении зазора в передней и задней поверхностях каждого из дисковых фильтрующих элементов большого диаметра, вставленных в соответственные канавки с узким зазором, вставкой регулировочного элемента, например регулировочной пленки, имеющей толщину около 0,05 мм, как средства для регулирования напряжения дисковых фильтрующих элементов большого и малого диаметра или ошибки в их толщине. Таким образом, наблюдается недостаток в том, что сборка требует времени и навыка.

С учетом проблем, описанных выше, задачей настоящего изобретения является обеспечение сепаратора жидкой и твердой фаз, который может устойчиво поддерживать функцию фильтрации без засорения фильтрующих поверхностей слоистого вращающегося фильтрующего блока и без контакта и препятствия соответственных поверхностей дисковых фильтрующих элементов большого диаметра так, что крутящий момент на вращающемся валу слоистого вращающегося фильтрующего блока не увеличивается, и дополнительно не требуя времени и навыка при сборке.

Поставленная задача решается за счет того, что сепаратор жидкой и твердой фаз содержит:

резервуар для очистки, имеющий впуск неочищенной жидкости, выпуск твердых частиц и выпуск фильтрата;

множество трехслойных вращающихся фильтрующих блоков, обеспеченных между впуском неочищенной жидкости и выпуском твердых частиц, причем каждый из трехслойных вращающихся фильтрующих блоков включает дисковый фильтрующий элемент большого диаметра, дисковый фильтрующий элемент малого диаметра, имеющий меньший диаметр, чем дисковый фильтрующий элемент большого диаметра, множество дисковых фильтрующих элементов с выступом, причем каждый из них имеет меньший диаметр, чем дисковый фильтрующий элемент большого диаметра, но больший, чем дисковый фильтрующий элемент малого диаметра, и вращающийся вал; и

уплотнительные элементы, обеспеченные на боковой стенке загрузочной стороны и боковой стенке разгрузочной стороны резервуара для очистки для сбора мелких частиц, содержащихся в очищаемой жидкости,

причем концевая поверхность выступа каждого из дисковых фильтрующих элементов с выступом последовательно прилегает к задней поверхности смежного с ним одного из дисковых фильтрующих элементов с выступом для образования множества фильтрующих канавок,

дисковый фильтрующий элемент большого диаметра расположен в первой фильтрующей канавке из множества фильтрующих канавок и уложен последовательно на внешней периферии вращающегося вала, вставленного в него так, что дисковый фильтрующий элемент большого диаметра подвижен в аксиальном направлении,

дисковый фильтрующий элемент малого диаметра расположен во второй фильтрующей канавке, следующей за первой фильтрующей канавкой, и уложен последовательно на внешней периферии вращающегося вала, вставленного в него так, что дисковый фильтрующий элемент малого диаметра подвижен в аксиальном направлении,

трехслойные вращающиеся фильтрующие блоки расположены через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску твердых частиц и в двух верхних и нижних рядах, противоположных друг другу,

в отношении смежных трехслойных вращающихся фильтрующих блоков, внешний периферийный край дискового фильтрующего элемента большого диаметра одного из трехслойных вращающихся фильтрующих блоков вставлен во вторую фильтрующую канавку другого из трехслойных вращающихся фильтрующих блоков так, чтобы располагаться близко к выступу дискового фильтрующего элемента с выступом и внешнему периферийному краю дискового фильтрующего элемента малого диаметра другого трехслойного вращающегося фильтрующего блока,

внешние края уплотнительных элементов расположены с возможностью обращения близко, с зазором, к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока на конце каждого из двух верхних и нижних рядов на стороне выпуска твердых частиц и к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока в начале нижнего ряда на стороне впуска неочищенной жидкости, среди трехслойных вращающихся фильтрующих блоков, размещенных в двух верхних и нижних рядах, противоположных друг другу, и

дисковый фильтрующий элемент большого диаметра и дисковый фильтрующий элемент малого диаметра выполнены с возможностью вращения синхронно с вращающимся валом при колебании в аксиальном направлении в первой фильтрующей канавке и второй фильтрующей канавке, соответственно.

Предпочтительно, что сепаратор жидкой и твердой фаз согласно настоящему изобретению дополнительно содержит двухслойный вращающийся фильтрующий блок, включающий пару дисковых фильтрующих элементов с выступом, дисковый фильтрующий элемент малого диаметра и вращающийся вал,

в котором концевая поверхность выступа одного из пары дисковых фильтрующих элементов с выступом двухслойных вращающихся фильтрующих блоков последовательно прилегает к задней поверхности другого дискового фильтрующего элемента с выступом для образования множества третьих фильтрующих канавок,

дисковый фильтрующий элемент малого диаметра двухслойного вращающегося фильтрующего блока расположен в третьих фильтрующих канавках и уложен последовательно на внешней периферии вращающегося вала двухслойного вращающегося фильтрующего блока, вставленного в него так, чтобы быть подвижным в аксиальном направлении,

двухслойный вращающийся фильтрующий блок размещен на конце каждого из двух верхних и нижних рядов трехслойных вращающихся фильтрующих блоков, противоположных друг другу, и/или в начале нижнего ряда на стороне впуска неочищенной жидкости, и

внешние края уплотнительных элементов расположены с возможностью обращения близко, с зазором, к внешнему периферийному краю двухслойного вращающегося фильтрующего блока.

Также предпочтительно, что сепаратор жидкой и твердой фаз согласно настоящему изобретению может быть выполнен так, что:

отверстия фильтрата обеспечены концентрически в дисковых фильтрующих элементах с выступом и дисковых фильтрующих элементах большого диаметра из множества трехслойных вращающихся фильтрующих блоков и в дисковых фильтрующих элементах с выступом двухслойного вращающегося фильтрующего блока, размещенного в начале нижнего ряда на стороне впуска неочищенной жидкости, и вырезанные отверстия фильтрата обеспечены концентрически в дисковых фильтрующих элементах малого диаметра из множества трехслойных вращающихся фильтрующих блоков и в дисковых фильтрующих элементах двухслойного вращающегося фильтрующего блока,

отверстия фильтрата и вырезанные отверстия фильтрата образуют каналы фильтрата внутри трехслойных вращающихся фильтрующих блоков и двухслойного вращающегося фильтрующего блока после их последовательной укладки,

отверстия в терминалах отправки фильтрата соответственных каналов фильтрата ведут вовнутрь камеры фильтрата, обеспеченной снаружи боковых стенок резервуара для очистки, и

нижняя стенка камеры фильтрата обеспечена выпуском камеры фильтрата.

Дополнительно, в сепараторе жидкой и твердой фаз согласно настоящему изобретению дисковые фильтрующие элементы с выступом предпочтительно выполнены из смолы.

Согласно сепаратору жидкой и твердой фаз изобретения, в отличие от патентных документов 1-3, дисковые фильтрующие элементы большого и малого диаметра не уложены последовательно неподвижным образом в трехслойных вращающихся фильтрующих блоках так, что они могут вращаться при колебании в аксиальном направлении в фильтрующих канавках. Это обеспечивает колебательные действия дискового фильтрующего элемента малого диаметра и дискового фильтрующего элемента большого диаметра в области в соответственных фильтрующих канавках более широкой, чем толщина дисковых фильтрующих элементов большого и малого диаметра, то есть между концевыми поверхностями дисковых фильтрующих элементов с выступом, колебательное действие дискового фильтрующего элемента большого диаметра другого трехслойного вращающегося фильтрующего блока, вставленного в фильтрующую канавку, и в дополнение, сдвигающее действие, полученное соответственными вращениями внешнего периферийного края дискового фильтрующего элемента большого диаметра одного из трехслойных вращающихся фильтрующих блоков и внешнего периферийного края дискового фильтрующего элемента малого диаметра другого из трехслойных вращающихся фильтрующих блоков, обращенного к этому дисковому фильтрующему элементу большого диаметра, тем самым предотвращая осадок, продукт обезвоживающей фильтрации, который предполагается вычищать, от прилипания и затвердевания в узких зазорах фильтрующих канавок. Этот эффект самоочищения является предпочтительным в том, что он всегда может предотвращать фильтрующие поверхности от засорения.

Дополнительно, в патентных документах 1-3, фильтрующие канавки образованы последовательной укладкой дисковых фильтрующих элементов большого и малого диаметра неподвижным образом. В связи с этим, точность ширины и положения фильтрующих канавок сильно зависит от точности толщины и плоскостности фильтрующих элементов, сил закрепления во время укладки и сборки и т.п. Таким образом, во время сборки требуются тщательность и регулирование, и сборка требует большого усилия и навыка. Для сравнения, в трехслойном вращающемся фильтрующем блоке согласно изобретению дисковые фильтрующие элементы большого и малого диаметра расположены в соответственных фильтрующих канавках, которые образованы прилеганием концевых поверхностей выступов дисковых фильтрующих элементов с выступом так, что они подвижны в аксиальном направлении. То есть они установлены свободно сидящими. С помощью этой конструкции точность фильтрующих канавок, требуемая относительно напряжения и вариантов (ошибок) в толщине соответственных фильтрующих элементов, обеспечивается очень легко, не обращая внимания на тщательность и регулирование во время сборки. Это исключает необходимость в избыточной точности толщины и плоскостности фильтрующих элементов и также исключает необходимость в мастерстве при сборке. В особенности, при сборке слоистого вращающегося фильтрующего блока, имеющего большую ширину для увеличения производительности очистки, имеется большое преимущество в том, что даже неквалифицированный человек может собрать его быстро и точно.

Сущность изобретения поясняется на чертежах, где:

Фиг.1 представляет собой вид в продольном сечении варианта выполнения 1 настоящего изобретения;

Фиг.2 представляет собой вид в разрезе, взятом вдоль линии X-X от направления стрелки на фиг.1;

Фиг.3 иллюстрирует трехслойный вращающийся фильтрующий блок согласно варианту выполнения 1 или 2 настоящего изобретения, на которой (a) представляет собой его вид спереди, а (b) представляет собой его вид в продольном сечении;

Фиг.4 представляет собой увеличенный вид сбоку соответствующего участка трехслойных вращающихся фильтрующих блоков согласно варианту выполнения 1 или 2 настоящего изобретения, иллюстрирующий, как они расположены смежно друг другу;

Фиг.5 иллюстрирует дисковый фильтрующий элемент большого диаметра, образующий трехслойный вращающийся фильтрующий блок согласно варианту выполнения 1 или 2 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

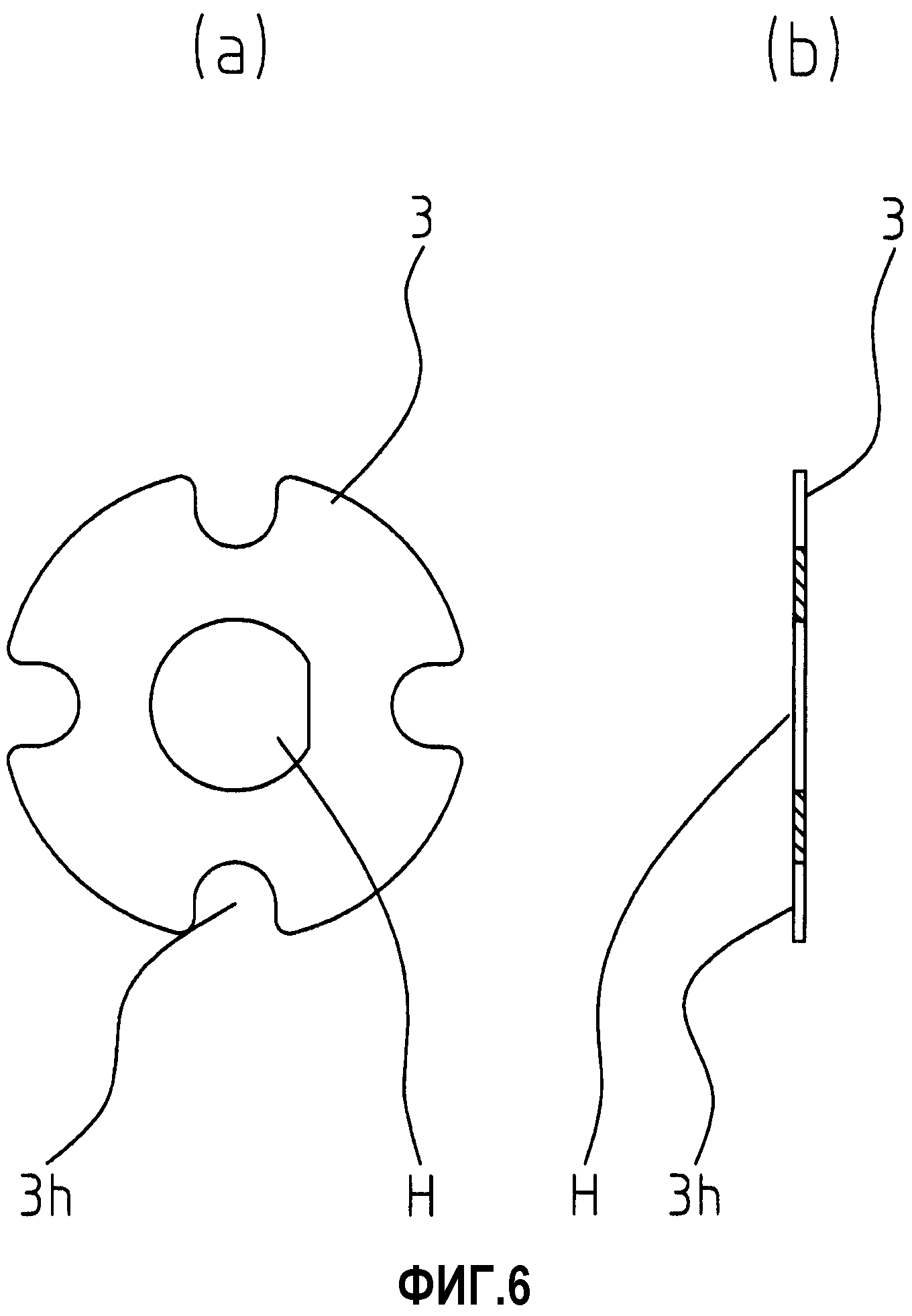

Фиг.6 иллюстрирует дисковый фильтрующий элемент малого диаметра, образующий трех- или двухслойный вращающийся фильтрующий блок согласно варианту выполнения 1 или 2 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

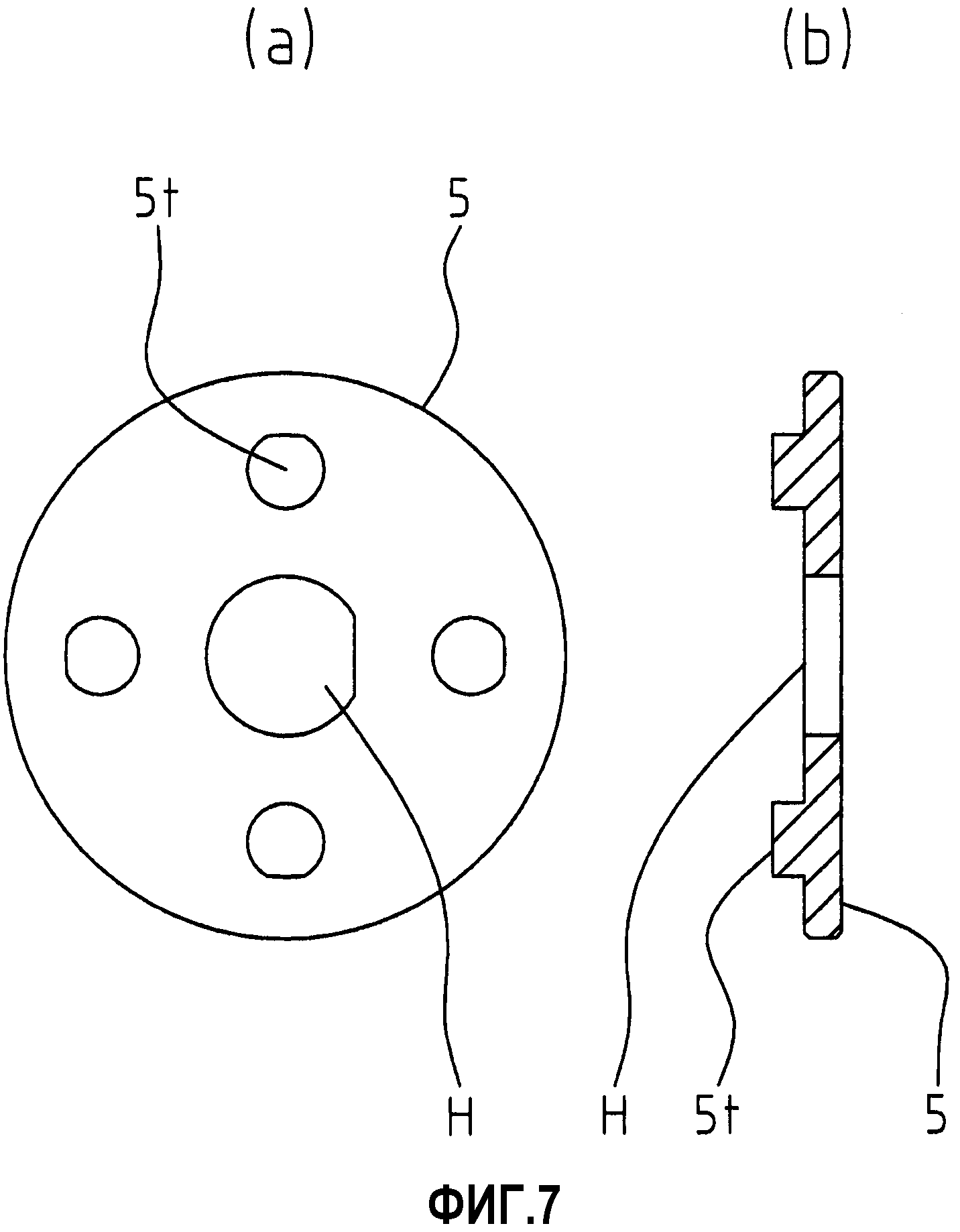

Фиг.7 иллюстрирует дисковый фильтрующий элемент с выступом, образующий трех- или двухслойный вращающийся фильтрующий блок согласно варианту выполнения 1 или 2 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

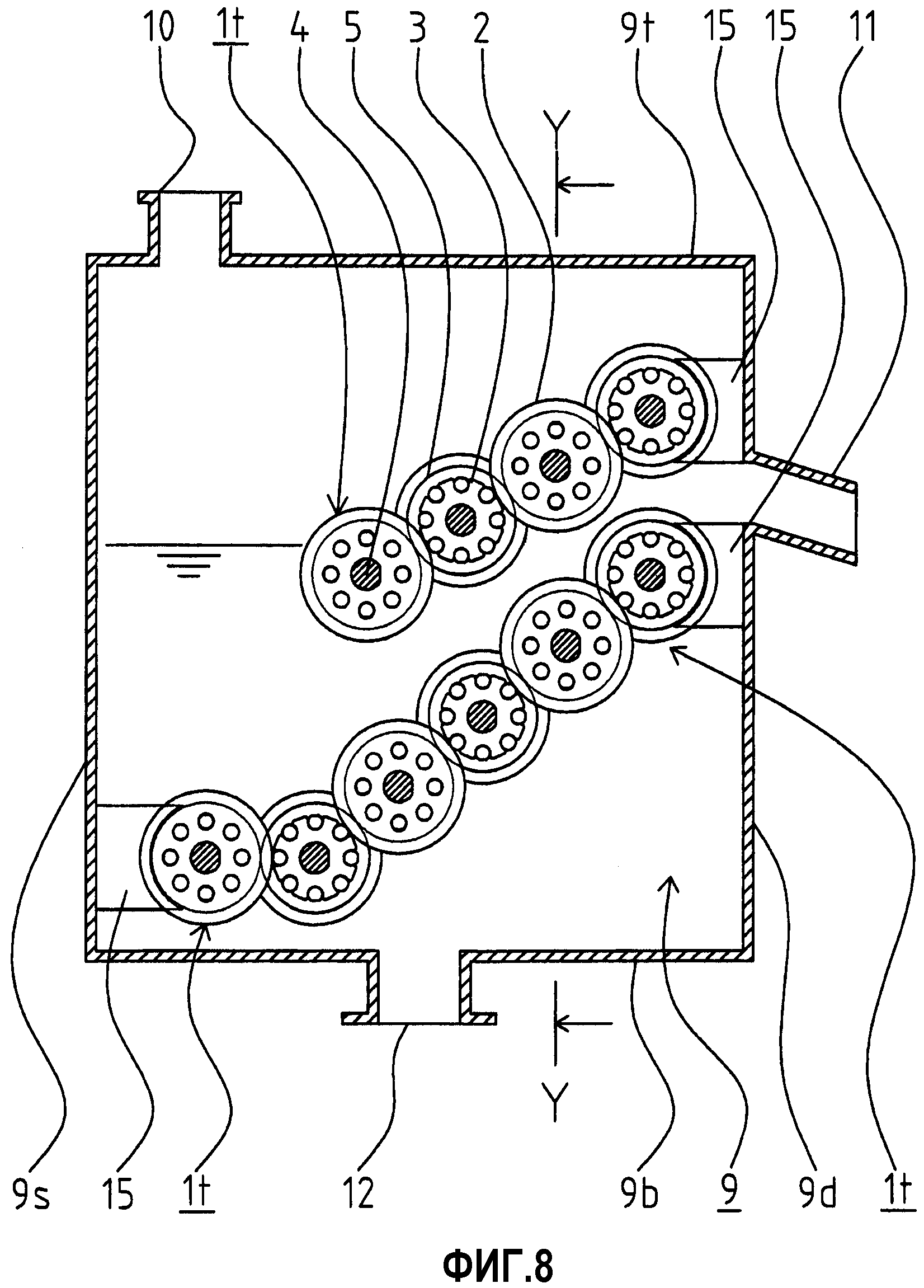

Фиг.8 представляет собой вид в продольном сечении варианта выполнения 3, основанного на варианте выполнения 1 настоящего изобретения;

Фиг.9 представляет собой вид в разрезе, взятом вдоль линии Y-Y от направления стрелки на фиг.8;

Фиг.10 иллюстрирует трехслойный вращающийся фильтрующий блок согласно варианту выполнения 3 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в разрезе A-A;

Фиг.11 представляет собой увеличенный вид сбоку соответствующего участка из множества трехслойных вращающихся фильтрующих блоков согласно варианту выполнения 3 настоящего изобретения, иллюстрирующий как они расположены смежно друг другу;

Фиг.12 иллюстрирует дисковый фильтрующий элемент большого диаметра, образующий трехслойный вращающийся фильтрующий блок согласно варианту выполнения 3 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

Фиг.13 иллюстрирует дисковый фильтрующий элемент малого диаметра, образующий трехслойный вращающийся фильтрующий блок согласно варианту выполнения 3 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

Фиг.14 иллюстрирует дисковый фильтрующий элемент с выступом, образующий трехслойный вращающийся фильтрующий блок согласно варианту выполнения 3 настоящего изобретения, на которой (a) представляет собой его вид спереди, и (b) представляет собой его вид в продольном сечении;

Фиг.15 представляет собой вид в продольном сечении примера варианта выполнения 2, основанного на варианте выполнения 1 настоящего изобретения, в котором концы двух верхних и нижних рядов на стороне выпуска твердых частиц выполнены в виде двухслойных вращающихся фильтрующих блоков;

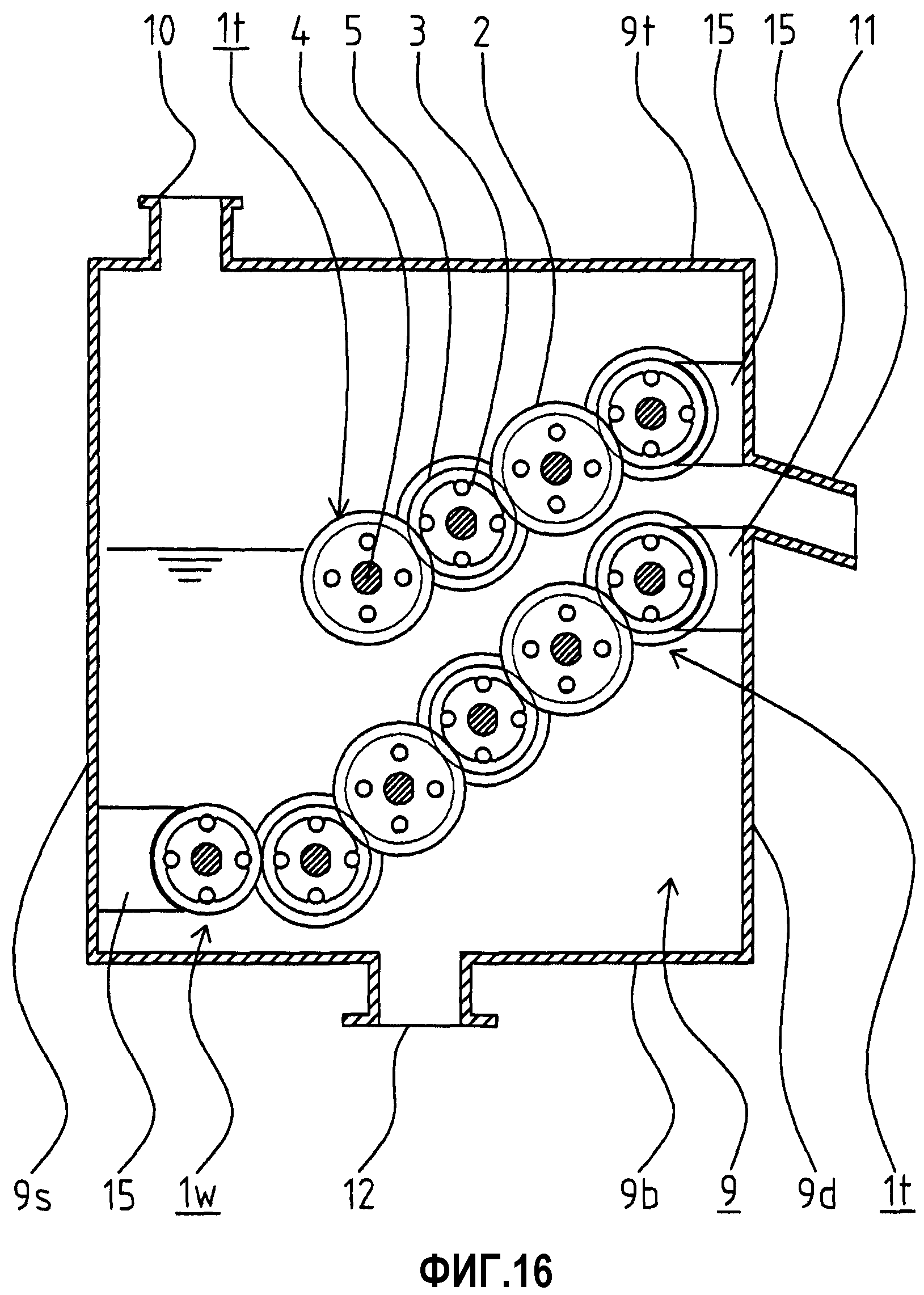

Фиг.16 представляет собой вид в продольном сечении другого примера вариант выполнения 2, основанного на варианте выполнения 1 настоящего изобретения, в котором начало нижнего ряда на стороне впуска неочищенной жидкости выполнено в виде двухслойного вращающегося фильтрующего блока; и

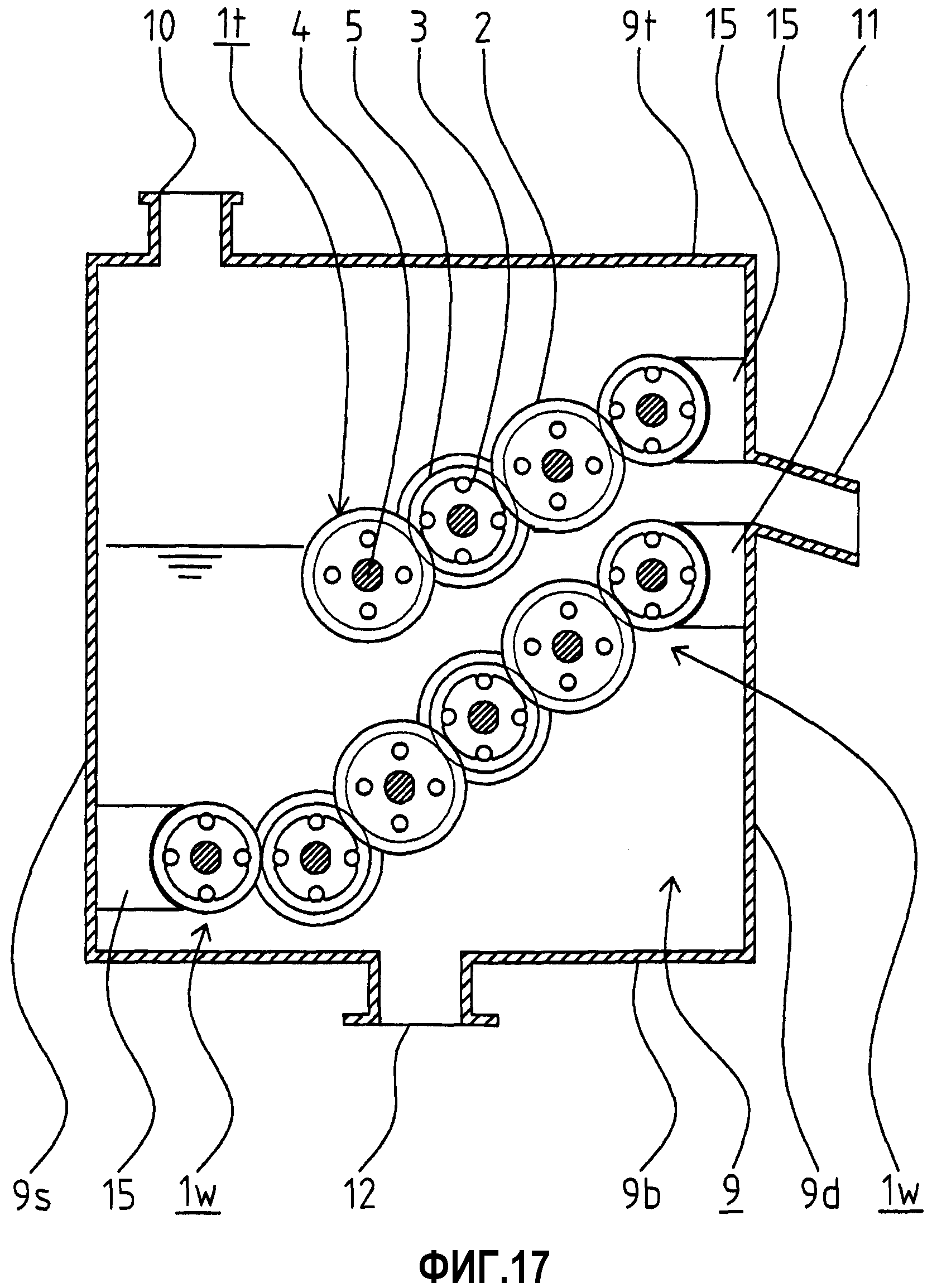

Фиг.17 представляет собой вид в продольном сечении уже другого примера варианта выполнения 2, основанного на варианте выполнения 1 настоящего изобретения, в котором концы двух верхних и нижних рядов на стороне выпуска твердых частиц и начало нижнего ряда на стороне впуска неочищенной жидкости выполнены в виде двухслойных вращающихся фильтрующих блоков.

Далее сепаратор жидкой и твердой фаз согласно вариантам выполнения настоящего изобретения будет описан подробно со ссылкой на чертежи и основан на следующих далее вариантах выполнения 1-4. Однако настоящее изобретение не ограничивается этими вариантами выполнения. Сепаратор жидкой и твердой фаз согласно вариантам выполнения настоящего изобретения включает резервуар для очистки, имеющий впуск неочищенной жидкости, выпуск твердых частиц и выпуск фильтрата, множество трехслойных вращающихся фильтрующих блоков, обеспеченных между впуском неочищенной жидкости и выпуском твердых частиц, причем каждый из трехслойных вращающихся фильтрующих блоков включает дисковый фильтрующий элемент большого диаметра, дисковый фильтрующий элемент малого диаметра, имеющий меньший диаметр, чем дисковый фильтрующий элемент большого диаметра, множество дисковых фильтрующих элементов с выступом, причем каждый из них имеет меньший диаметр, чем дисковый фильтрующий элемент большого диаметра, но больший, чем дисковый фильтрующий элемент малого диаметра, и вращающийся вал, и уплотнительные элементы, обеспеченные на боковой стенке загрузочной стороны и боковой стенке разгрузочной стороны резервуара для очистки для сбора мелких частиц, содержащихся в очищаемой жидкости. Концевая поверхность выступа каждого из дисковых фильтрующих элементов с выступом последовательно прилегает к задней поверхности смежного одного из дисковых фильтрующих элементов с выступом для образования множества фильтрующих канавок. Дисковый фильтрующий элемент большого диаметра расположен в первой фильтрующей канавке из множества фильтрующих канавок и уложен последовательно на внешней периферии вращающегося вала, вставленного в него так, что дисковый фильтрующий элемент большого диаметра подвижен в аксиальном направлении. Дисковый фильтрующий элемент малого диаметра расположен во второй фильтрующей канавке, следующей за первой фильтрующей канавкой, и уложен последовательно на внешней периферии вращающегося вала, вставленного в него так, что дисковый фильтрующий элемент малого диаметра подвижен в аксиальном направлении. Трехслойные вращающиеся фильтрующие блоки размещены через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску твердых частиц и в двух верхних и нижних рядах, противоположных друг другу. В отношении смежных трехслойных вращающихся фильтрующих блоков внешний периферийный край дискового фильтрующего элемента большого диаметра одного из трехслойных вращающихся фильтрующих блоков вставлен во вторую фильтрующую канавку другого из трехслойных вращающихся фильтрующих блоков так, чтобы располагаться близко к выступу дискового фильтрующего элемента с выступом и внешнему периферийному краю дискового фильтрующего элемента малого диаметра другого трехслойного вращающегося фильтрующего блока. Внешние края уплотнительных элементов расположены с возможностью обращения близко, с зазором, к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока на конце каждого из двух верхних и нижних рядов на стороне выпуска твердых частиц и к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока в начале нижнего ряда на стороне впуска неочищенной жидкости среди трехслойных вращающихся фильтрующих блоков, размещенных в двух верхних и нижних рядах противоположных друг другу. Дисковый фильтрующий элемент большого диаметра и дисковый фильтрующий элемент малого диаметра выполнены с возможностью вращения синхронно с вращающимся валом при колебании в аксиальном направлении в первой фильтрующей канавке и второй фильтрующей канавке, соответственно.

Вариант выполнения 1

На фиг.1-7 верхний участок резервуара 9 для очистки обеспечен впуском 10 неочищенной жидкости, из которого подается неочищенная жидкость, и нижний участок резервуара 9 для очистки обеспечен выпуском 12 фильтрата, из которого фильтрат после сепарации жидкой и твердой фаз разгружается наружу резервуара 9 для очистки. Участок боковой стороны резервуара 9 для очистки обеспечен выпуском 11 твердых частиц, из которого осадок, твердый продукт обезвоживающей фильтрации, после сепарации жидкой и твердой фаз разгружается наружу резервуара 9 для очистки. Внутри резервуара 9 для очистки и между впуском 10 неочищенной жидкости и выпуском 11 твердых частиц, как показано на фиг.1, трехслойные вращающиеся фильтрующие блоки 1t расположены через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску 11 твердых частиц и в двух верхних и нижних рядах, противоположных друг другу.

Как показано на фиг.3 и 5-7, каждый из трехслойных вращающихся фильтрующих блоков 1t включает дисковый фильтрующий элемент 2 большого диаметра, дисковый фильтрующий элемент 3 малого диаметра, имеющий диаметр меньше, чем дисковый фильтрующий элемент 2 большого диаметра, вращающийся вал 4 и множество дисковых фильтрующих элементов 5 с выступом, каждый из которых имеет диаметр меньше, чем дисковый фильтрующий элемент 2 большого диаметра, но больше, чем дисковый фильтрующий элемент 3 малого диаметра. Вращающийся вал 4 имеет функцию зацепления, обеспеченную вырезом D, который получается вырезом участка цилиндра, чтобы получить плоскую поверхность, или клином (не показано). Как показано на фиг.2, вращающийся вал 4 шарнирно поддерживается с возможностью вращения подшипниками 17, расположенными на внешних сторонах передней боковой стенки 9f и задней боковой стенки 9r резервуара 9 для очистки, и вращается элементом 16 передачи движения (например, червячное колесо), обеспеченным на внешней стороне передней боковой стенки 9f. В центре каждого из фильтрующих элементов 2, 3, 5, имеющих соответственно различные диаметры, отверстие вала, которое соответствует конфигурации зацепления вращающегося вала 4, обеспечено так, чтобы вращаться синхронно с вращающимся валом 4. Множество дисковых фильтрующих элементов 5 с выступом обеспечено выступами 5t и образует фильтрующие канавки S (первые и вторые фильтрующие канавки) размещением на концевых поверхностях выступов 5t для последовательного прилегания к задней поверхности смежного одного из дисковых фильтрующих элементов с выступом. В соответственных фильтрующих канавках S дисковый фильтрующий элемент 2 большого диаметра и дисковый фильтрующий элемент 3 малого диаметра расположены поочередно так, что они подвижны в аксиальном направлении. Таким образом, дисковый фильтрующий элемент 2 большого диаметра и дисковый фильтрующий элемент 3 малого диаметра выполнены так, что они могут вращаться синхронно с вращающимся валом 4 при колебании в аксиальном направлении в соответственных фильтрующих канавках S.

В отношении трехслойного вращающегося фильтрующего блока 1t, имеющего эту конфигурацию, способ зацепления соответственных фильтрующих элементов 2, 3 с вращающимся валом 4 будет описан ниже. (i) Во-первых, среди множества дисковых фильтрующих элементов 5 с выступом первый дисковый фильтрующий элемент с выступом прикрепляют к внешней периферии вращающегося вала 4, вставляя от задней поверхности, противоположной стороне, где обеспечены выступы 5t, (ii) далее, дисковый фильтрующий элемент 2 большого диаметра прикрепляют к вращающемуся валу 4, вставляя так, что отверстия 2h для свободного зацепления выступа дискового фильтрующего элемента 2 большого диаметра зацепляются с выступами 5t первого дискового фильтрующего элемента 5 с выступом, (iii) далее, второй дисковый фильтрующий элемент 5 с выступом, который отличается от первого дискового фильтрующего элемента 5 с выступом, прикрепляют, вставляя от задней поверхности, противоположной стороне, где обеспечены выступы 5t, и заднюю поверхность второго дискового фильтрующего элемент с выступом упирают в концевые поверхности выступов 5t первого дискового фильтрующего элемента 5 с выступом для образования фильтрующей канавки S, (iv) далее, дисковый фильтрующий элемент 3 малого диаметра прикрепляют к вращающемуся валу 4, вставляя так, что выступы 5t второго дискового фильтрующего элемента 5 с выступом зацепляются с вырезанными отверстиями для выступа дискового фильтрующего элемента 3 малого диаметра, и (v) далее, заднюю поверхность нового первого дискового фильтрующего элемента 5 с выступом упирают в концевые поверхности выступов 5t второго дискового фильтрующего элемента 5 с выступом для образования другой фильтрующей канавки S.

Множество трехслойных вращающихся фильтрующих блоков 1t, образованных повторением этапов (i)-(v), описанных выше, выполнены так, что, как показано на фиг.4, в отношении смежных трехслойных вращающихся фильтрующих блоков 1t внешний периферийный край дискового фильтрующего элемента 2 большого диаметра одного из трехслойных вращающихся фильтрующих блоков 1t входит во вторую фильтрующую канавку S другого из трехслойных вращающихся фильтрующих блоков 1t и расположен близко к участку выступа 5t дискового фильтрующего элемента 5 с выступом и внешнему периферийному краю дискового фильтрующего элемента 3 малого диаметра другого трехслойного вращающегося фильтрующего блока 1t.

Как показано на фиг.1, для эффективного сбора мелких частиц, содержащихся в очищаемой жидкости, уплотнительные элементы 15 обеспечены на боковой стенке 9s загрузочной стороны и на боковой стенке 9d разгрузочной стороны резервуара для очистки 9. Соответствующие внешние края уплотнительных элементов 15 расположены с возможностью обращения близко с незначительным зазором, к внешним периферийным краям дисковых фильтрующих элементов 5 с выступом трехслойных вращающихся фильтрующих блоков 1t, обеспеченных на конце каждого из двух верхних и нижних рядов на стороне выпуска 11 твердых частиц и в начале нижнего ряда на стороне впуска 10 неочищенной жидкости. Дополнительно, это является предпочтительным для обеспечения щеток, имеющих малое сопротивление скольжению на внешних периферийных краях уплотнительных элементов 15. Это может дополнительно повышать уплотняющую функцию и также может подавлять увеличение крутящего момента вращающегося вала 4.

Вариант выполнения 2

Вариант выполнения 2 будет описан, используя фиг.15-17 в качестве примеров. В дополнение к трехслойным вращающимся фильтрующим блокам 1t, размещенным в двух верхних и нижних рядах через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску 11 твердых частиц и в двух верхних и нижних рядах, противоположных друг другу, резервуар 9 для очистки обеспечен двухслойным вращающимся фильтрующим блоком 1w, имеющим пару дисковых фильтрующих элементов 5 с выступом, дисковый фильтрующий элемент 3 малого диаметра и вращающийся вал 4. Двухслойный вращающийся фильтрующий блок 1w обеспечен на конце каждого из верхних и нижних рядов на стороне выпуска 11 твердых частиц и/или в начале нижнего ряда на стороне впуска 10 неочищенной жидкости.

Способ сборки двухслойного вращающегося фильтрующего блока 1w будет описан ниже. (vi) Во-первых, один из парных дисковых фильтрующих элементов 5, 5 с выступом прикрепляют к внешней периферии вращающегося вала 4, вставляя от задней поверхности, противоположной стороне, где обеспечены выступы 5t, (vii) далее, дисковый фильтрующий элемент 3 малого диаметра прикрепляют к вращающемуся валу 4, вставляя так, что выступы 5t дискового фильтрующего элемента с выступом зацепляются с вырезанными отверстиями 3h для выступа дискового фильтрующего элемента 3 малого диаметра и так, что дисковый фильтрующий элемент 3 малого диаметра подвижен в аксиальном направлении, и (viii) далее, заднюю поверхность другого дискового фильтрующего элемента 5 с выступом упирают в концевую поверхность выступов ранее описанного дискового фильтрующего элемента 5 с выступом для образования фильтрующей канавки S (третья фильтрующая канавка).

Внешние края уплотнительных элементов 15, обеспеченных на боковых стенках резервуара 9 для очистки, расположены с возможностью обращения близко, с незначительным зазором, к внешним периферийным краям двухслойных вращающихся фильтрующих блоков 1w, образованных повторением этапов (vi)-(viii), описанных выше. Это является предпочтительным для образования переднего конца внешних краев уплотнительных элементов в виде лопаткообразного края, имеющих малое сопротивление скольжению, как у скребка.

Вариант выполнения 3

Вариант выполнения 3 будет описан, используя фиг.8-14 в качестве примеров. В отношении трехслойных вращающихся фильтрующих блоков 1t, размещенных через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску 11 твердых частиц и в двух верхних и нижних рядах, противоположных друг другу, и в отношении двухслойного вращающегося фильтрующего блока 1w, размещенного в начале нижнего ряда на стороне впуска 10 неочищенной жидкости, как показано на фиг.12-14, отверстия 7 фильтрата концентрически обеспечены в дисковом фильтрующем элементе 5 с выступом и в дисковом фильтрующем элементе 2 большого диаметра, и вырезанные отверстия 8 фильтрата концентрически обеспечены в дисковом фильтрующем элементе 3 малого диаметра. Как показано на фиг.9-11, отверстия 7 фильтрата и вырезанные отверстия 8 фильтрата образуют каналы 6 фильтрата внутри соответственных слоистых вращающихся фильтрующих блоков 1t, 1w после их укладки. Отверстие в терминале для отправки фильтрата канала 6 ведет вовнутрь камеры 13 фильтрата, обеспеченной снаружи задней боковой стенки 9r резервуара 9 для очистки, и выпуск 14 камеры фильтрата образован на нижней стенке камеры 13 фильтрата.

Вариант выполнения 4

В этом варианте выполнения дисковые фильтрующие элементы 5 с выступом, образующие трехслойный вращающийся фильтрующий блок 1t и двухслойный вращающийся фильтрующий блок 1w, выполнены как элементы из формованной смолы, которые не имеют ржавчины, являются легкими по весу, не требуют обработки и пригодны для массового производства.

Согласно сепаратору жидкой и твердой фаз вариантов выполнения, дисковый фильтрующий элемент 2 большого диаметра и дисковый фильтрующий элемент 3 малого диаметра не укладываются неподвижным образом в трехслойном вращающемся фильтрующем блоке 1t так, что дисковый фильтрующий элемент 2 большого диаметра и дисковый фильтрующий элемент 3 малого диаметра могут вращаться при колебании в аксиальном направлении в соответственных фильтрующих канавках S. Это обеспечивает колебательные действия дискового фильтрующего элемента 2 большого диаметра и дискового фильтрующего элемента 3 малого диаметра в области соответственных фильтрующих канавок S, более широких, чем толщина дискового фильтрующего элемента 2 большого диаметра и дискового фильтрующего элемент 3 малого диаметра, то есть между концевыми поверхностями дисковых фильтрующих элементов 5 с выступом, колебательное действие дискового фильтрующего элемента 2 большого диаметра другого трехслойного вращающегося фильтрующего блока 1t, вставленного в фильтрующую канавку S, и в дополнение, сдвигающее действие, производимое соответственными вращениями внешнего периферийного края дискового фильтрующего элемента 2 большого диаметра и внешнего периферийного края дискового фильтрующего элемента 3 малого диаметра другого трехслойного вращающегося фильтрующего блока 1t, расположенного с возможностью обращения к этому дисковому фильтрующему элементу 2 большого диаметра, тем самым предотвращая продукт обезвоживающей фильтрации (осадок), который предполагается вычистить, от прилипания и затвердевания в узких зазорах фильтрующих канавок S. За счет этого так называемого эффекта самоочищения, который предотвращает осадок от прилипания и затвердевания, фильтрующие поверхности всегда могут быть предотвращены от засорения.

Традиционно, фильтрующие канавки образованы укладкой дисковых фильтрующих элементов большого и малого диаметра неподвижным образом. В связи с этим, точность ширины и положения фильтрующих канавок сильно зависит от точности толщины и плоскостности фильтрующих элементов, сил закрепления во время укладки и сборки и т.п. Таким образом, требуются тщательность и регулирование во время сборки, и сборка требует большого усилия и навыка. Для сравнения, в трехслойном вращающемся фильтрующем блоке 1t согласно настоящим вариантам выполнения дисковый фильтрующий элемент 2 большого диаметра и дисковый фильтрующий элемент 3 малого диаметра расположены в соответственных фильтрующих канавках S, которые образованы прилеганием концевых поверхностей выступов дисковых фильтрующих элементов 5 с выступом так, что они подвижны в аксиальном направлении, то есть они установлены способом свободной посадки. С помощью этой конструкции точность фильтрующих канавок S, требуемая в отношении напряжения и вариантов (дефектов) в толщине каждого из дискового фильтрующего элемента 2 большого диаметра и дискового фильтрующего элемента 3 малого диаметра, обеспечивается очень легко, не обращая внимания на тщательность и регулирование во время сборки. Это исключает необходимость в избыточной точности толщины и плоскостности дискового фильтрующего элемента 2 большого диаметра и дискового фильтрующего элемента 3 малого диаметра и также исключает необходимость в мастерстве при сборке. В особенности, при сборке слоистого вращающегося фильтрующего блока, имеющего большую ширину, для увеличения производительности очистки имеется преимущество в том, что даже неквалифицированный человек может собрать его быстро и точно.

Дополнительно, согласно сепаратору жидкой и твердой фаз вариантов выполнения, так как уплотнительные элементы 15, обеспеченные на боковых стенках резервуара 9 для очистки, могут быть выполнены так, что они расположены с возможностью обращения близко, с незначительным зазором, к внешним периферийным краям трехслойных вращающихся фильтрующих блоков 1t или двухслойных вращающихся фильтрующих блоков 1w, нет необходимости в рассмотрении внешних краев уплотнительных элементов 15, взаимодействующих с дисковыми фильтрующими элементами 2 большого диаметра. Эта конфигурация является превосходной по эффективности сборки и позволяет образовывать точно противоположные внешние края уплотнительных элементов 15 вытянутыми в аксиальном направлении. В связи с этим, мелкие частицы, содержащиеся в очищаемой жидкости, могут быть собранными эффективно без просачивания.

Дополнительно, согласно сепаратору жидкой и твердой фаз вариантов выполнения, со слоистыми вращающимися фильтрующими блоками 1t, 1w, образованными с каналами 6 фильтрата, по сравнению со слоистым вращающимся фильтрующим блоком, не имеющим канал фильтрата, обеспечен дополнительный выпуск воды из выпуска 14 камеры фильтрата нижней стенки камеры 13 фильтрата с помощью каналов 6 фильтрата так, что улучшена характеристика сепарации фильтрата дисковых фильтрующих элементов 2, 3 большого диаметра и малого диаметра, колеблющихся и вращающихся в соответственной фильтрующей канавке S. В результате осадок, имеющий низкое процентное содержание воды, может быть собран.

Согласно сепаратору жидкой и твердой фаз вариантов выполнения, так как дисковый фильтрующий элемент 5 с выступом, который является самым тяжелым элементом в слоистых вращающихся фильтрующих блоках 1t, 1w, изготовлен из смолы, вес слоистых вращающихся фильтрующих блоков 1t, 1w может быть значительно уменьшен. Это может уменьшать мощность привода, может поддерживать образование незасоряющихся и чистых фильтрующих канавок S за счет того, что они не ржавеют, и также можно изготавливать слоистые вращающиеся фильтрующие блоки 1t, 1w в виде формованного из смолы изделия. Таким образом, дисковые фильтрующие элементы 5 с выступом высокой размерной точности могут производиться массово без обработки, являются недорогими и простыми для сборки. В особенности, так как слоистые вращающиеся фильтрующие блоки 1t, 1w могут легко собираться с высокой точностью, может быть обеспечена стабильная функция фильтрации.

Тогда как настоящее изобретение было описано выше подробно и со ссылкой на его некоторые варианты выполнения, специалистам в области техники будет ясно, что различные изменения и преобразования могут быть произведены в нем без отклонения от замысла и объема охраны изобретения. Дополнительно, количество, место, форма и т.п. компонентов, описанных выше, не ограничиваются вышеуказанными вариантами выполнения и могут быть заменены на количество, место, форму и т.п., которые являются пригодными для обеспечения настоящего изобретения.

Эта заявка основано на заявке на патент Японии № 2012-205180, поданной на 19 сентября 2012 года, содержимое которой включено здесь путем ссылки.

Реферат

Настоящее изобретение относится к сепаратору жидкой и твердой фаз для отдельного вывода твердого компонента и жидкого компонента, выделенных из твердых частиц осадка, в частности, взвешенных твердых частиц, содержащихся в жидкости, и может быть использовано в таких отраслях промышленности, как животноводство и сельское хозяйство, пищевая промышленность и химическая промышленность. Сепаратор жидкой и твердой фаз содержит резервуар для очистки, имеющий впуск неочищенной жидкости, выпуск твердых частиц и выпуск фильтрата, множество трехслойных вращающихся фильтрующих блоков, расположенных между впуском неочищенной жидкости и выпуском твердых частиц. Каждый из трехслойных вращающихся фильтрующих блоков включает дисковый фильтрующий элемент большого диаметра, дисковый фильтрующий элемент малого диаметра, имеющий диаметр меньше, чем дисковый фильтрующий элемент большого диаметра, множество дисковых фильтрующих элементов с выступом, причем каждый из них имеет диаметр, меньший, чем дисковый фильтрующий элемент большого диаметра, но больший, чем дисковый фильтрующий элемент малого диаметра, и вращающийся вал. На боковой стенке загрузочной стороны и боковой стенке разгрузочной стороны резервуара для очистки выполнены уплотнительные элементы. Концевая поверхность выступа каждого из дисковых фильтрующих элементов с выступом последовательно прилегает к задней поверхности смежного с ним одного из дисковых фильтрующих элементов с выступом для образования множества фильтрующих канавок. Дисковый фильтрующий элемент большого диаметра расположен в первой фильтрующей канавке из множества фильтрующих кана

Формула

резервуар для очистки, имеющий впуск неочищенной жидкости, выпуск твердых частиц и выпуск фильтрата;

множество трехслойных вращающихся фильтрующих блоков, расположенных между впуском неочищенной жидкости и выпуском твердых частиц, причем каждый из трехслойных вращающихся фильтрующих блоков включает дисковый фильтрующий элемент большого диаметра, дисковый фильтрующий элемент малого диаметра, имеющий диаметр меньше, чем дисковый фильтрующий элемент большого диаметра, множество дисковых фильтрующих элементов с выступом, причем каждый из них имеет диаметр меньший, чем дисковый фильтрующий элемент большого диаметра, но больший, чем дисковый фильтрующий элемент малого диаметра, и вращающийся вал; и

уплотнительные элементы, выполненные на боковой стенке загрузочной стороны и боковой стенке разгрузочной стороны резервуара для очистки для сбора мелких частиц, содержащихся в очищаемой жидкости,

причем концевая поверхность выступа каждого из дисковых фильтрующих элементов с выступом последовательно прилегает к задней поверхности смежного с ним одного из дисковых фильтрующих элементов с выступом для образования множества фильтрующих канавок,

дисковый фильтрующий элемент большого диаметра расположен в первой фильтрующей канавке из множества фильтрующих канавок и уложен последовательно на внешней периферии вращающегося вала, вставленного в него с возможностью перемещения дискового фильтрующего элемента большого диаметра в аксиальном направлении,

дисковый фильтрующий элемент малого диаметра расположен во второй фильтрующей канавке, следующей за первой фильтрующей канавкой, и расположен последовательно на внешней периферии вращающегося вала, вставленного в него так, что дисковый фильтрующий элемент малого диаметра подвижен в аксиальном направлении,

трехслойные вращающиеся фильтрующие блоки расположены через равные промежутки в порядке возрастания в направлении разгрузки по направлению к выпуску твердых частиц и в двух верхних и нижних рядах, противоположных друг другу,

в отношении смежных трехслойных вращающихся фильтрующих блоков, внешний периферийный край дискового фильтрующего элемента большого диаметра одного из трехслойных вращающихся фильтрующих блоков вставлен во вторую фильтрующую канавку другого из трехслойных вращающихся фильтрующих блоков так, чтобы быть расположенным близко к выступу дискового фильтрующего элемента с выступом и внешнему периферийному краю дискового фильтрующего элемента малого диаметра другого трехслойного вращающегося фильтрующего блока,

внешние края уплотнительных элементов расположены с возможностью обращения близко, с зазором, к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока на конце каждого из двух верхних и нижних рядов на стороне выпуска твердых частиц и к внешнему периферийному краю дискового фильтрующего элемента с выступом трехслойного вращающегося фильтрующего блока в начале нижнего ряда на стороне впуска неочищенной жидкости среди трехслойных вращающихся фильтрующих блоков, размещенных в двух верхних и нижних рядах, противоположных друг другу, при этом

дисковый фильтрующий элемент большого диаметра и дисковый фильтрующий элемент малого диаметра выполнены с возможностью вращения синхронно с вращающимся валом при колебании в аксиальном направлении в первой фильтрующей канавке и второй фильтрующей канавке, соответственно.

концевая поверхность выступа одного из пары дисковых фильтрующих элементов с выступом двухслойных вращающихся фильтрующих блоков последовательно прилегает к задней поверхности другого дискового фильтрующего элемента с выступом для образования множества третьих фильтрующих канавок,

дисковый фильтрующий элемент малого диаметра двухслойного вращающегося фильтрующего блока расположен в третьих фильтрующих канавках и уложен последовательно на внешней периферии вращающегося вала двухслойного вращающегося фильтрующего блока, вставленного в него с возможностью перемещения в аксиальном направлении,

двухслойный вращающийся фильтрующий блок размещен на конце каждого из двух верхних и нижних рядов трехслойных вращающихся фильтрующих блоков, противоположных друг другу, и/или в начале нижнего ряда на стороне впуска неочищенной жидкости, и

внешние края уплотнительных элементов расположены с возможностью обращения близко, с зазором, к внешнему периферийному краю двухслойного вращающегося фильтрующего блока.

отверстия фильтрата и вырезанные отверстия фильтрата образуют каналы фильтрата внутри трехслойных вращающихся фильтрующих блоков и двухслойного вращающегося фильтрующего блока после их последовательной укладки,

отверстия в терминалах для отправки фильтрата соответственных каналов фильтрата проходят вовнутрь камеры фильтрата, расположенной снаружи боковых стенок резервуара для очистки, и

нижняя стенка камеры фильтрата выполнена с выпуском камеры фильтрата.

Комментарии