Контейнер для хранения в огнеупорном исполнении с функцией гашения огня - RU2626995C2

Код документа: RU2626995C2

Чертежи

Описание

Настоящее изобретение относится к области пожарной безопасности и легких конструкций, в частности, для хранения горючих и/или опасных материалов, и его предметом является контейнер для хранения в огнеупорном исполнении с функцией гашения огня.

Известно, что контейнер для хранения представляет собой легкую конструкцию, размещаемую в здании и выполняемую с возможностью хранения горючих материалов и/или опасных предметов, таких как лаки и краски, электрооборудование, газовые баллоны, бочки, баки и другие емкости, содержащие, например, химические продукты, токсичные или ядовитые вещества.

Такой контейнер для хранения, содержащий множество сторон, отделяющих его внутреннее пространство для хранения от внешней среды, обычно имеет прямоугольную форму параллелепипеда, образуемую двумя противолежащими горизонтальными сторонами (верхней и нижней), являющимися соответственно основанием и крышей, и четырьмя боковыми вертикальными сторонами, соединяющими указанные верхнюю и нижнюю стороны между собой. Кроме того, он содержит впускную дверь для пропуска персонала и оборудования, проделанную в одной из боковых сторон и закрываемую дверным блоком, содержащим дверную раму и по меньшей мере одну дверную панель, установленную в этой раме (обычно на шарнирном креплении).

Кроме того, для защиты материалов, хранящихся в этих контейнерах, каждая сторона выполнена в виде цельной огнеупорной стены, или перегородки, обеспечивающей эффективную огнестойкость контейнера, отвечающую действующим нормам пожарной безопасности и позволяющую в случае необходимости защищать хранящиеся материалы от огня и горячих газов, при пожаре, возникающем снаружи контейнера, или защищать внешнюю среду контейнера при возникновении огня внутри него.

Тем не менее, при возникновении огня внутри контейнера, огнеупорные перегородки которого обеспечивают эффективную защиту от огня по меньшей мере на 90 минут, что позволяет службам пожарной безопасности принимать меры по тушению огня в контейнере, указанное время слишком велико для того, чтобы препятствовать распространению огня или горячих газов с одних материалов на другие. Кроме того, в течение указанного времени устойчивости перегородок к действию огня горючие или токсичные материалы могут под воздействием огня испускать горючие или токсичные пары, представляющие опасность для внешней среды и/или для персонала служб безопасности, работающего в контейнере или вблизи него.

Еще одним недостатком существующих огнеупорных контейнеров с полной сборкой на предприятии-изготовителе перед отправкой их заказчику и перед монтажом на месте эксплуатации является их громоздкость и/или вес, которые не позволяют перемещать их через впускные двери с определенными габаритами в стенах или перегородках здания или легко маневрировать этими контейнерами.

Настоящее изобретение направлено на устранение по меньшей мере одного из этих недостатков; предлагается огнеупорный контейнер для хранения с функцией гашения огня, обеспечивающий по сути наряду с защитой контейнера от огня защиту материалов, содержащихся в его пространстве для хранения, от воздействия огня путем автоматического гашения, в случае необходимости, огня, воздействующего по меньшей мере на один из указанных материалов, в течение нескольких минут. Кроме того, преимуществом такого контейнера является возможность его доставки в разобранном виде, что облегчает транспортировку и позволяет перемещать его через впускные двери любого размера. В соответствующих случаях такой контейнер может быть выполнен также с возможностью его разборки с целью демонтажа непосредственно на месте его установки, чтобы обеспечить простой вынос указанного контейнера через указанные впускные двери.

С этой целью в настоящем изобретении предлагается контейнер для хранения в огнеупорном исполнении с функцией гашения огня, имеющий обычно форму параллелепипеда, предпочтительно прямоугольного параллелепипеда, и содержащий внутреннее пространство для хранения материалов, отделяемое от внешней среды контейнера множеством сторон, из которых по меньшей мере одна сторона содержит по меньшей мере одну впускную дверь, обеспечивающую возможность прохода персонала и перемещения материалов и закрываемую огнеупорным дверным блоком, содержащим дверную раму и по меньшей мере одну дверную панель, отличающийся тем, что содержит:

- по существу, герметичную и огнеупорную конструкцию стен, объединяемую в случае необходимости с дверным блоком, также выполненным с возможностью его воздушной герметизации, на любой из сторон,

- систему креплений и монтажа, содержащую по мере необходимости арматурный каркас (предпочтительно в виде прямоугольного параллелепипеда), причем указанная система позволяет монтировать и скреплять между собой указанную конструкцию и дверной блок,

- вентиляционные каналы, каждый из которых проходит через указанную конструкцию или между двумя смежными сторонами, связывая внутреннее пространство для хранения с внешней средой,

- воздухонепроницаемые уплотнения, каждое из которых вставлено в один из указанных вентиляционных каналов или присоединено к нему так, чтобы обеспечить воздушную герметичность всех или почти всех каналов таким образом, чтобы с помощью, по существу, огнеупорной и воздухонепроницаемой конструкции стен обеспечить такую герметичность контейнера в его закрытом состоянии, чтобы создать во внутреннем пространстве для хранения недостаток воздуха, приводящий к автоматическому подавлению или тушению в течение нескольких минут любого огня, возникающего в указанном внутреннем пространстве.

Изобретение будет более понятным из следующего описания, которое относится по меньшей мере к предпочтительному варианту реализации, приводимому в качестве примера, не подразумевающему никаких ограничений, и разъясняемому со ссылкой на прилагаемые схематические изображения, среди которых:

- на фиг. 1 представлен вид в перспективе контейнера согласно настоящему изобретению, имеющего форму прямоугольного параллелепипеда и расположенного на горизонтальном основании, в предпочтительном варианте реализации конструкции стен без тепловой изоляции и в другой форме реализации с арматурным каркасом системы креплений и монтажа,

- фиг. 2 представляет собой вид в перспективе арматурного каркаса контейнера, имеющего форму прямоугольного параллелепипеда, изображенного на фиг. 1, и дверной рамы дверного блока, монтируемой на последнем,

- на фиг. 3 представлен вид в перспективе и в разрезе в горизонтальной плоскости одной из угловых секций, содержащих одну из кромок контейнера, показанного на фиг. 1, ограничиваемых двумя из его боковых сторон, каждая из которых образована в горизонтальной проекции панелями, прикрепленными к арматурному каркасу и отводимыми в сторону от кромки, образованной угловой стыковочной секцией в виде удлиненной панели с прямоугольным поперечным сечением,

- на фиг. 4 показан частичный вид в перспективе и в разрезе в горизонтальной плоскости главной стенки, образующей одну из боковых сторон контейнера, показанного на фиг. 1, которая на уровне основного зазора проходит между двумя сочлененными вертикальными панелями, с одним из воздухонепроницаемых уплотнений и одной из огнеупорных прокладок, помещенных в зазор,

- на фиг. 5 представлен вид в разрезе в горизонтальной плоскости одной из угловых секций, содержащей одну из кромок, определяющих границы двух боковых сторон контейнера согласно настоящему изобретению, в предпочтительном варианте реализации конструкции стен без армированной тепловой изоляции и в первой форме осуществления системы креплений без арматурного каркаса и с воздухонепроницаемыми уплотнениями и огнеупорными прокладками, помещенными в основные зазоры между панелями,

- на фиг. 6 представлен вид в разрезе в вертикальной плоскости верхней части контейнера, показанного на фиг. 5, с воздухонепроницаемыми уплотнениями и огнеупорными прокладками, помещенными в основные зазоры между панелями,

- на фиг. 7 представлено схематическое изображение в разрезе в горизонтальной плоскости части одной из боковых сторон контейнера в соответствии с настоящим изобретением в предпочтительном варианте реализации конструкции стенок, с главной стенкой, представленной на уровне основного зазора между двумя сочлененными вертикальными панелями, с одним из воздухонепроницаемых уплотнений, расположенным во внутреннем пространстве для хранения снаружи указанного зазора и присоединенным к открытой части последнего в указанном внутреннем пространстве, и с одной из огнеупорных прокладок, помещенных в указанный зазор,

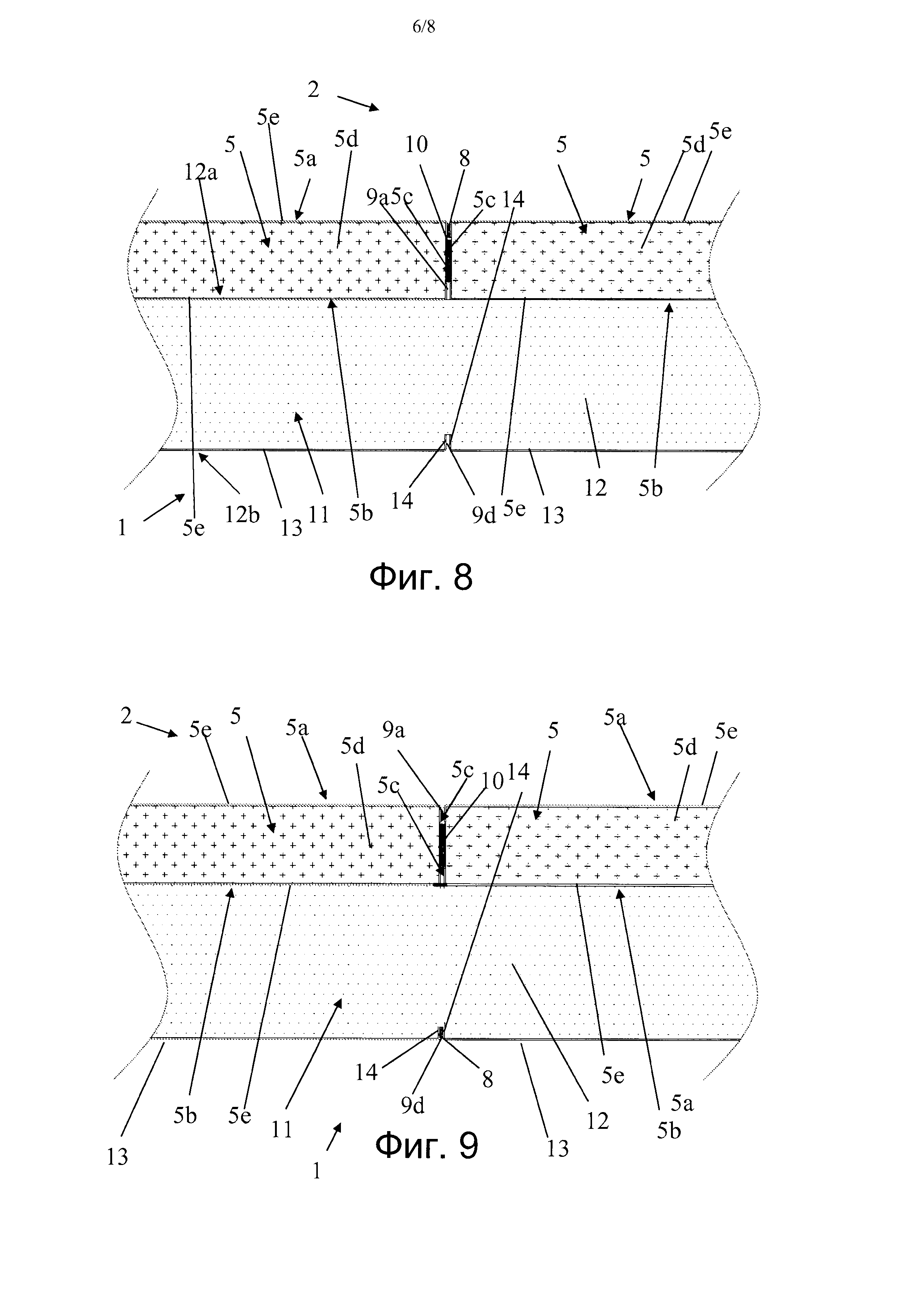

- на фиг. 8 представлено схематическое изображение в разрезе в горизонтальной плоскости части одной из боковых сторон контейнера в соответствии с настоящим изобретением в предпочтительном варианте реализации конструкции стенок со сдвоенной стенкой, которая содержит одну главную стенку и одну вспомогательную стенку и которая на уровне одного из вентиляционных каналов содержит один из основных зазоров, уплотненный огнеупорной и воздухонепроницаемой прокладками и пересекающей главную стенку, и один из дополнительных зазоров, проходящих в дополнительной стенке,

- на фиг. 9 изображен контейнер, показанный на фиг. 8, с дополнительным зазором, выполненным в воздухонепроницаемом варианте, и основным зазором выполненном только в огнеупорном варианте,

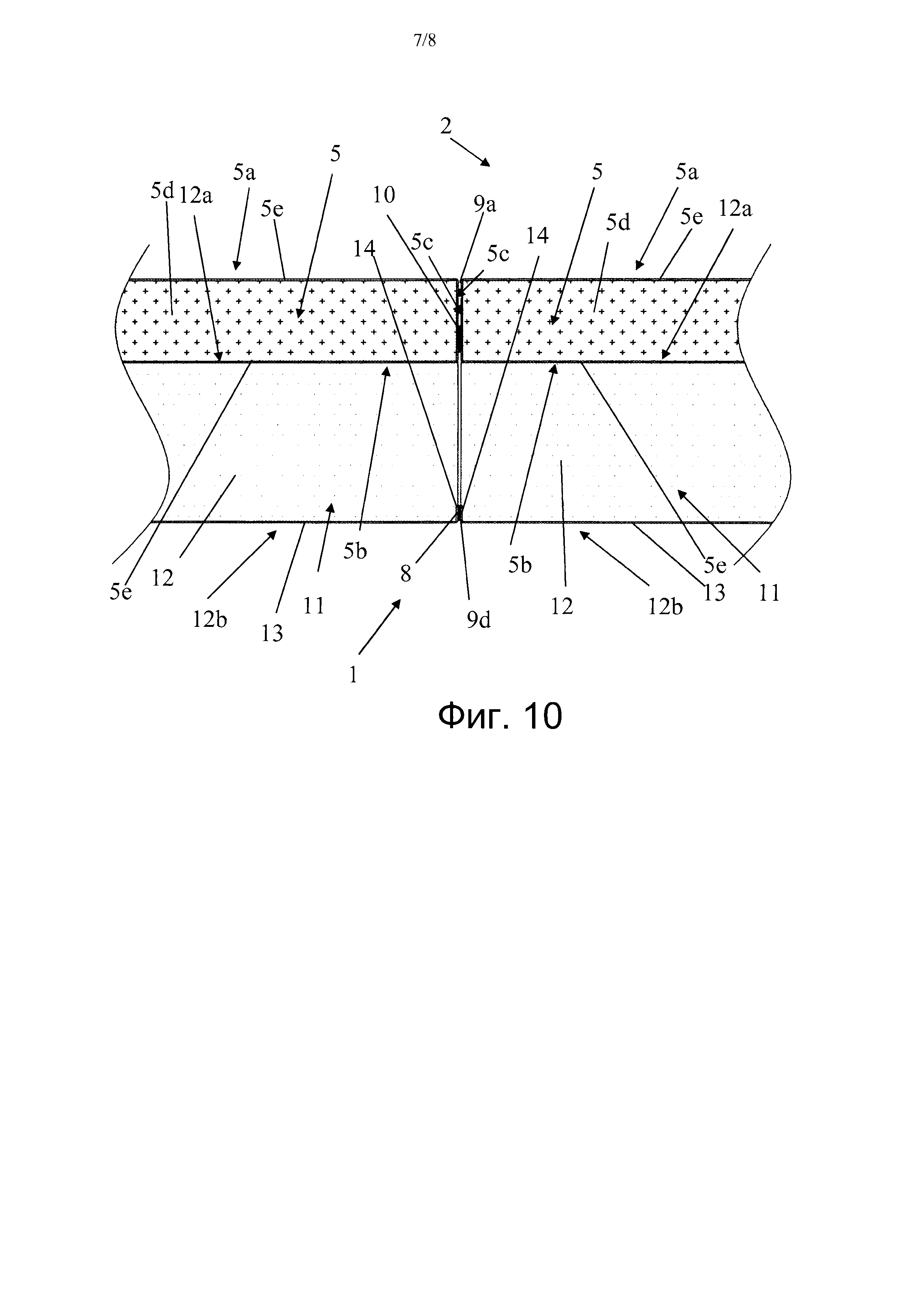

- на фиг. 10 показана конструкция стенок, изображенная на фиг. 9, с дополнительной стенкой в варианте исполнения, содержащем сочленение элементов тепловой непроницаемости;

- на фиг. 11 представлен вид в разрезе в горизонтальной плоскости средств крепления дополнительной стенки конструкции стенок контейнера, имеющей в соответствии с настоящим изобретением форму прямоугольного параллелепипеда, которые находятся на уровне одной из угловых секций контейнера, границы которой определяются двумя его боковыми сторонами.

На чертежах показан контейнер для хранения в огнеупорном исполнении и с функцией гашения огня, имеющий обычно форму параллелепипеда, предпочтительно прямоугольного параллелепипеда, и содержащий внутреннее пространство 1 для хранения материалов, отделяемое от внешней среды 2 контейнера множеством сторон, в частности сторон 3e 3f, которые расположены напротив друг друга вверху, образуя крышу, или внизу, образуя основание, и каждая из которых преимущественно проходит в плоскости, горизонтальной или параллельной основанию, на котором располагается контейнер, а боковые стороны 3a, 3b, 3c, 3d соединяют указанные выше стороны между собой, и каждая из них проходит преимущественно по вертикали, причем указанный контейнер содержит по меньшей мере одну впускную дверь для возможности прохода персонала и перемещения материалов, проделанную в одной из боковых сторон и закрываемую огнеупорным дверным блоком 4, содержащим дверную раму 4а и по меньшей мере одну дверную панель 4b, установленную в эту раму.

Материалами для хранения в таком контейнере, являются легковоспламеняющиеся и/или опасные материалы, например, краски и лаки, электрооборудование, газовые баллоны, бочки, баки и другие емкости, содержащие, например, химические, токсичные или загрязняющие среду вещества.

Следует отметить, что панель 4b может быть, например, поворотной, раздвижной или откидной и в предпочтительном варианте крепится поворотным шарниром в дверной раме 4а.

Согласно настоящему изобретению такой контейнер содержит:

- конструкцию стенок 5 и/или 5' и/или 11, по существу в огнеупорном и воздухонепроницаемом исполнении, с возможностью теплоизоляции или усиленной теплоизоляции, причем конструкция стенок в соответствующих случаях образует с дверным блоком 4, который также может быть выполнен в воздухонепроницаемом варианте, каждую из боковых сторон 3a, 3b, 3c, 3d, 3e, 3f контейнера,

- систему креплений и монтажа 6а, 6b, 6с или 7a, 7b, 7c, 7d, 7e, содержащей по мере необходимости арматурные каркасы 7b, 7c, 7d, 7e, причем система креплений и монтажа позволяет монтировать и закреплять конструкцию стенок и дверной блок 4, чтобы образовать боковые стенки контейнера, то есть получить контейнер в собранном виде,

- вентиляционные каналы 9а, 9b (9a или 9b) и 9c (9a или 9b) и 9d, каждый из которых проходит через указанную конструкцию или между двумя смежными сторонами на границе между внутренним пространство 1 для хранения и внешней средой 2 контейнера,

- каждое из воздухонепроницаемых уплотнений 8 вставлено в указанные вентиляционные каналы или присоединено к ним таким образом, чтобы обеспечить в них минимально возможное прохождение воздуха, то есть обеспечить такую герметичность всех или почти всех вентиляционных каналов так, чтобы в сочетании с конструкцией стенок контейнера, находящегося в закрытом состоянии, обеспечить герметичность, достаточную для создания во внутреннем пространстве для хранения эффекта отсутствия воздуха, или отсутствия кислорода, приводящего к автоматическому тушению или подавлению огня, возникающего в указанном внутреннем пространстве, в течение нескольких минут.

В частности, под контейнером со степенью воздушной герметизации, достаточной для получения указанного выше эффекта отсутствия воздуха (недостаток воздуха), понимается контейнер, выполненный с возможностью достаточно сильно воспрепятствовать обмену газами (в частности, воздухом и еще конкретнее, кислородом) между внутренним пространством 1 и внешней средой 2 таким образом, чтобы достаточно быстро лишить любой пожар, возникающий во внутреннем пространстве 1 для хранения, притока воздуха и соответственно кислорода, в результате чего пожар поддерживается, по существу, только воздухом, содержащимся во внутреннем пространстве 1 для хранения, лишается кислорода по мере возгорания и в результате затухает или гаснет в течение нескольких минут - конкретнее, менее чем за 5 минут. Исследования, проведенные в отношении настоящей заявки, показали, что в предлагаемом контейнере возможно более быстрое подавление или тушение огня - менее чем за 2 минуты и 30 секунд.

Понятно, что цель быстрого тушения огня в таком контейнере может быть достигнута даже при пропускании небольшого процента воздуха (примерно до 10% до 20% от воздуха, проходящего по вентиляционному каналу без воздушной герметизации), то есть при почти полной (на 80-100%) воздушной герметизации практически всех вентиляционных каналов, без отступления от сущности и объема настоящего изобретения. В этом случае время подавления огня методом объемного пожаротушения с помощью такого контейнера превысит оптимальное время гашения огня в случае 100-процентной воздушной герметизации (приблизительно не более 2 минут 30 секунд), но все равно будет меньше примерно 5 минут, что намного меньше времени, затрачиваемого на тушение огня в существующих контейнерах (примерно 45 минут). Данный результат позволяет с помощью патентуемого здесь контейнера избежать сколь-либо протяженного распространения огня, возникающего в определенный момент во внутреннем пространстве для хранения. Данный результате в равной мере позволяет персоналу, находящемуся снаружи контейнера, избежать ожогов от прикосновения к наружной поверхности стена контейнера, внутри которого возник пожар, как это имеет место в случае существующих контейнеров, в которых слишком долго происходит активная передача их тепла к стенкам контейнера, в частности контейнеров, изготовленных из металла или из теплопроводного материала.

Следует также понимать, что в узле воздухонепроницаемых уплотнений 8 по меньшей мере часть этих уплотнений может быть установлена по меньшей мере в часть вентиляционных каналов и/или по меньшей мере часть воздухонепроницаемых уплотнений 8 может быть присоединена по меньшей мере к части вентиляционных каналов так, чтобы обеспечить воздушную герметизацию достаточного количества вентиляционных каналов, предпочтительно всех вентиляционных каналов, с целью получить контейнер, достаточно герметичный для создания указанного выше недостатка воздуха и тушения огня.

В предпочтительном варианте реализации конструкции стенок, иллюстрируемом фиг. 1, 3, 4, 5, 6, 7, 8, 9, 10, 11, эта конструкция может включать в себя по сути огнеупорные и воздухонепроницаемые панели 5, имеющие форму параллелепипеда, предпочтительно прямоугольного параллелепипеда, и каждая из сторон 3a, 3b, 3c, 3d, 3e, 3f может иметь форму стены, которая именуется главной стеной и может включать в себя панели 5 или сочленение нескольких панелей 5 и по мере необходимости дверной блок 4. Кроме того, панели 5 после их монтажа в контейнере могут быть стационарно закреплены с помощью системы креплений и монтажа ба, 6b, 6c; 7а, 7b, 7c, 7d, 7е, 7f, 7g. С другой стороны, конструкция стенок может включать в себя зазоры 9а, 9b, 9c, именуемые основными зазорами, каждый из которых определяет пространственный интервал прохождения воздуха между двумя соединенными между собой панелями 5 или между дверной рамой 4а и одной из панелей 5 или, при необходимости, между арматурным каркасом и одной из панелей 5. Кроме того, каждый из вентиляционных каналов может быть по меньшей мере частично образован по меньшей мере одним из основных зазоров 9а, 9b, 9c. Кроме того, воздухонепроницаемые уплотнения 8 могут быть установлены в основные зазоры 9a, 9b, 9c или присоединены к ним так, чтобы обеспечить воздушную герметизацию каждого из вентиляционных каналов (см. фиг. 1, 3, 4, 5, 6, 7, 8, 9, 10, 11).

В конкретном варианте реализации каждое из воздухонепроницаемых уплотнений 8 может быть присоединено к зазорам 9a, 9b, 9c или 9d с расположением его снаружи этих зазоров так, чтобы охватить по меньшей мере часть длины или высоты соответствующего вентиляционного канала или зазора, то есть длины или высоты раскрытой траектории последнего во внутреннем пространстве 1 для хранения или во внешней среде 2, предпочтительно во внутреннем пространстве 1 (см. фиг. 7).

В частности, на фиг. 1 можно видеть, что в примере реализации конструкции стенок, содержащей такие панели 5, например прямоугольной или квадратной формы, главная стенка, образованная одной из сторон 3а контейнера, может включать в себя сочленение панелей 5, которое может проходить в вертикальной плоскости по обе стороны от дверной рамы 4a и которое может быть образовано несколькими сочлененными панелями 5 и вентиляционными каналами, каждый из которых может быть образован одним или большим количеством зазоров 9a или 9b, которые могут проходить в вертикальном или горизонтальном направлении (в зависимости от ориентации продольной оси соответствующей панели 5) между двумя сочлененными панелями 5 или между дверной рамой 4а и одной из панелей 5. Эти зазоры 9a или 9b могут быть сделаны воздухонепроницаемыми с помощью по меньшей мере одного из воздухонепроницаемых уплотнений 8 так, что главная стенка боковой стороны 3а становится воздухонепроницаемой. В данном варианте реализации контейнера, иллюстрируемом фиг. 1, другие стороны 3b, 3c, 3d, 3e, 3f контейнера не содержат дверной блок 4, а содержат только сочленение панелей 5, проходящих в вертикальных плоскостях для боковых сторон 3b, 3c, 3d и в горизонтальной плоскостях для верхней стороны 3e и нижней стороны 3f и разделенных между собой зазорами 9a, проходящими в горизонтальном или вертикальном направлении.

В разновидности предпочтительного варианта реализации, направленной на создание или на усиление тепловой изоляции контейнера, контейнер дополнительно содержит, с одной стороны, элементы 11 тепловой изоляции в форме параллелепипеда, предпочтительно в целом прямоугольного параллелепипеда, и каждая из сторон 3a, 3b, 3c, 3d, 3e, 3f может быть образована сдвоенной стенкой, а именно - главной стенкой со стороны внешнего пространства 2 и дополнительной стенкой, проходящей параллельно главной стенке, со стороны внутреннего пространства 1 для хранения (см. фиг. 8, 9, 10, 11).

В этом же варианте каждая из дополнительных стенок, которая может быть присоединена к внутренней поверхности главной стенки, может быть, по существу, образована одним из теплоизоляционных элементов 11 (см. фиг. 8, 9 и 11), или сочленением нескольких теплоизоляционных элементов 11 (см. фиг. 10) и, кроме того, зазорами 9D, именуемыми дополнительными зазорами, каждый из которых определяет каждый из пространственных интервалов прохождения воздуха между двумя сочлененными теплоизоляционными элементами (см. фиг. 10) или вовнутрь одного из теплоизоляционных элементов 11 (в частности, на фиг. 8 и 9). Кроме того, каждый воздушный проход может быть образован, по меньшей мере частично, по меньшей мере одним из основных зазоров 9a, 9и, 9c и по меньшей мере одним из дополнительных зазоров 9d, и каждое воздухонепроницаемое уплотнение 8 может быть установлено в один из дополнительных зазоров 9d (см. фиг. 9, 10) или в один из основных зазоров 9а, 9b, 9c (см. фиг. 8, 11) или присоединено к нему.

В первом варианте обеспечения герметичности каждой из сторон 3a, 3b, 3c, 3d, 3e, 3f, образованных указанной выше сдвоенной стенкой, воздухонепроницаемые уплотнения 8 могут быть установлены в основные зазоры 9а, 9b, 9c или присоединены к ним так, чтобы обеспечить только воздушную герметизацию последних (см. фиг. 8, 11).

Во втором варианте обеспечения герметичности каждой из сторон 3a, 3b, 3c, 3d, 3e, 3f, образованных сдвоенной стенкой, воздухонепроницаемые уплотнения 8 могут быть установлены в дополнительные зазоры 9d или присоединены к ним так, чтобы обеспечить только воздушную герметизацию последних (см. фиг. 9, 10).

В третьем, не представленном на чертежах варианте обеспечения герметичности каждой из сторон 3a, 3b, 3c, 3d, 3e, 3f, образованных сдвоенной стенкой, воздухонепроницаемые уплотнения 8 могут быть установлены в основные зазоры 9a, 9b, 9c либо во вспомогательные зазоры 9d или присоединены к ним с тем, чтобы усилить воздушную герметизацию.

Предпочтительно, каждый из дополнительных зазоров 9d может проходить в плоскости, по существу совпадающей с плоскостью, содержащей один из основных зазоров 9a, 9b, определяющих пространственный интервал прохождения воздуха между двумя панелями 5 или между дверной рамой 4а и одной из панелей 5. Таким образом, в случае, когда дополнительная стенка каждой из сторон 3a, 3b, 3c, 3d, 3e, 3f содержит сочленение теплоизоляционных элементов 11, любой основной зазор 9а, 9b между двумя панелями 5 или между дверной рамой 4а и одна из панелей 5 может быть расположен, по существу, в той же плоскости, что и один из дополнительных зазоров 9d, определяющих пространственный интервал прохождения воздуха между двумя сочлененными теплоизоляционными элементами 11 (см. фиг. 8, 9, 10).

В предпочтительном варианте каждый теплоизоляционный элемент 11 может содержать слой уплотнения и тепловой изоляции 12 (не всегда герметичный), прикладываемый к главной стенке, а также облицовочный слой 13, который может быть герметичным и располагается на стороне внутреннего пространства для хранения (см. фиг. 8, 9, 10, 11).

Таким образом, с учетом того, что слой уплотнения и тепловой изоляции 12 может не быть герметичным и что каждый облицовочный слой 13 может быть герметичным, каждая траектория прохождения воздуха из внешней среды во внутреннее пространство через такую конструкцию стенки, выполненную в виде сдвоенной стенки, может включать в себя один из основных зазоров 9a, 9b, 9c, раскрываемых во внешней среде 2, прокладку в виде негерметичной структуры, составляющей слой уплотнения и тепловой изоляции 12, и один из дополнительных зазоров, раскрываемых во внутреннем пространстве 1 для хранения (в частности, см. фиг. 8, 9, 10).

Облицовочный слой 13 может быть выполнен в виде одной пластинки или множества сочлененных пластинок 13, предпочтительно из металла или из стали. Каждая пластина может иметь прямоугольную форму и может иметь загнутый на 90° край, образующий периферийный выступ 14, который может быть закреплен внутри теплоизоляционного слоя 12.

Кроме того, теплоизоляционный слой 12 может иметь две противолежащие основные поверхности 12а и 12b, которые являются, по существу, параллельными и одна из которых может быть присоединена к внутренней поверхности главной стенки, а другая на стороне, являющейся стороной внутреннего пространства 1, может быть покрыта облицовочным слоем 13 (см. фиг. 8, 9 и 10).

С другой стороны, теплоизоляционный слой 12 может быть стационарно прикреплен к главной стенке, то есть к внутренней поверхности последней, предпочтительно с помощью зажимов и/или фиксаторов между последней и облицовочным слоем 13.

Предпочтительно, облицовочный слой 13 может быть по мере необходимости стационарно прикреплен к арматурному каркасу или по меньшей мере к одной из панелей 5 через соединительные элементы 15, например, в форме изогнутых в L-образном виде пластин, прикрепляемых с помощью дополнительных крепежных приспособлений 16а и 16b (предпочтительно съемных), таких как болты, винты или заклепки (см. фиг. 11).

В случае, когда теплоизоляционный слой 12 начинается на теплоизоляционном элементе 11, содержащем облицовочный слой 13, образованный сочленением пластин 13, каждый из дополнительных зазоров 9d может представлять собой зазор, определяющий пространственный интервал прохождения воздуха между двумя пластинами облицовочного слоя 13 и, конкретнее, при необходимости, между двумя периферическими выступами 14 напротив двух соответствующих сочлененных облицовочных пластин 13 (см. фиг. 8, 9, 10).

Такие теплоизоляционные элементы 12 могут создавать и/или усиливать тепловую изоляцию конструкции стенок и, следовательно, контейнера и могут по мере необходимости способствовать воздушной герметизации контейнера благодаря наличию воздухонепроницаемых уплотнений 8 в дополнительных зазорах 9D или на них.

Каждая панель 5, являющаяся, по существу, огнеупорной и воздухонепроницаемой, может содержать две большие противолежащие поверхности 5a и 5b, параллельные одна другой и соединенные между собой перпендикулярными им боковыми гранями 5c (см. фиг. 3, 4, 5, 6, 7, 8, 9, 10, 11).

Каждое воздухонепроницаемое уплотнение 8 может быть выполнено в форме плоской пластинки, содержащей две противолежащие и параллельные между собой контактные поверхности 8а, 8b (см. фиг. 4), причем каждая пластинка 8 может проходить внутри (см фиг. 3, 4, 5, 6, 8, 9) или снаружи (см. фиг. 8) одного из основных или дополнительных зазоров 9а, 9b, 9c и 9d. Таким образом, любая контактная поверхность может быть изнутри (см. фиг. 3, 4, 5, 6, 8, 9, 10, 11) или снаружи (см. фиг. 7) в зависимости от вида зазора 9a, 9b, 9c или 9d и от конкретной ситуации целиком или частично установлена в одну из панелей 5 или в дверную раму 4a или в соответствующем случае в арматурную раму 7b, 7c, 7d, 7e, 7f, 7g, или, если это потребуется, в один из теплоизоляционных элементов 11 или стационарно присоединена к ним.

В частности, в случае, когда по меньшей мере одно из воздухонепроницаемых уплотнений установлено в один из основных зазоров 9a, 9b между двумя панелями 5 или между панелью 5 и дверной рамой 4a, последняя может содержать периферийную боковую поверхность 4c (см. фиг. 2), причем любое воздухонепроницаемое уплотнение 8 в форме пластинки может быть в зависимости от вида соответствующего зазора стационарно установлено в периферийную боковую поверхность 5с (см. фиг. 4, 5, 6, 8, 9, 10) или в одну из больших контактных поверхностей 5a или 5b одной из панелей 5 (см. фиг. 5, 6) либо в периферийную боковую поверхность 4c дверной рамы 4a или присоединено к ним.

Предпочтительно, контейнер может дополнительно содержать огнеупорные герметизирующие прокладки 10 (см. фиг 3, 4, 5, 6, 7, 8, 9, 10, 11).

Понятно, что каждый вентиляционный канал или каждый зазор, предпочтительно каждый соответствующий основной зазор 9а, 9b, 9c может содержать по меньшей мере одну огнеупорную герметизирующую прокладку 10, выполненную в конкретном варианте реализации, например, в виде двух огнеупорных герметизирующих прокладок 10, расположенных напротив или почти напротив друг друга.

Предпочтительно, каждая огнеупорная герметизирующая прокладка 10 может быть в соответствующем случае вставлена в один из основных зазоров 9a, 9b, 9c со стороны воздухонепроницаемых уплотнений 8 и проходить вдоль них, предпочтительно на стороне внутреннего пространства 1, то есть предпочтительно на стороне соответствующего вентиляционного канала, раскрываемой прямым или косвенным образом во внутреннее пространство 1 (см. фиг. 3, 4, 5, 6, 8, 11).

В случае, когда конструкция стенки выполнена в виде сдвоенной стенки, любая огнеупорная герметизирующая прокладка 10 может быть вставлена предпочтительно в один из основных зазоров 9a, 9b, 9c, не имеющих воздушной герметизации, главной стенки соответствующей стороны (см. фиг. 9 и 10).

Такие огнеупорные герметизирующие прокладки 10 позволяют обеспечить защищенность от огня основных зазоров 9a, 9b между панелями 5 и между дверной рамой 4а и по меньшей мере одной из панелей 5 и, возможно, защитить воздухонепроницаемые уплотнения 8 в случае огня, распространяющегося из внешней среды контейнера.

Предпочтительно, каждая огнеупорная герметизирующая прокладка 10 может представлять собой разбухающее при нагревании уплотнение из вспучивающегося огнестойкого материала и может быть выполнено, например, в виде пластинки, которая может быть встроена в периферийную боковую поверхность 5c или в одну из больших контактных поверхностей 5а или 5b одной из указанных панелей 5 либо в периферийную боковую поверхность 4c дверной рамы 4a (см. фиг. 3, 4, 5, 6, 7, 8, 9, 10, 11) или присоединена к ней.

Предпочтительно, каждое воздухонепроницаемое уплотнение 8 может представлять собой, например, типовое воздухонепроницаемое уплотнение, продаваемое под торговым названием “Illbruck FJ400”.

Каждая огнеупорная воздухонепроницаемая панель 5 может содержать пластину 5d из огнеупорного материала, известного под торговым или сертифицированным названием “Aestuver”, предпочтительно имеющую толщину от 30 до 70 см и выполненную с возможностью нанесения стального облицовочного покрытия 5е на обе ее стороны, по меньшей мере на часть больших контактных поверхностей (см. фиг. 3, 4, 5, 6, 7, 8, 9, 10, 11).

Отдельный или каждый огнеупорный воздухонепроницаемый дверной блок 4 может представлять собой, например, дверной блок, продаваемый настоящим заявителем под торговым названием “BAUMERT EPRING”.

Настоящее изобретение может предусматривать сочленение и сборку одного или нескольких рядов панелей 5 для получения главной стенки каждой боковой стороны 3a, 3b, 3c, 3d, 3e, 3f контейнера (см. фиг. 1).

С другой стороны, панели 5 могут быть выполнены с габаритами и формами, различающимися в зависимости от места установки, предусмотренного для сторон контейнера. Например, каждая из боковых сторон 3a, 3b, 3c и 3d может включать в себя ряд панелей 5 (например, вертикально расположенных панелей прямоугольной формы), а каждая из верхней и нижней сторон 3e или 3f может содержать, например, два ряда панелей, в частности, в форме квадрата (см. фиг. 1).

Предпочтительно, для облегчения и ускорения монтажа или демонтажа контейнера, настоящее изобретение может также предусматривать, чтобы воздухонепроницаемые уплотнения 8 и в случае необходимости огнеупорные герметизирующие прокладки 10 можно было закрепить на панелях 5 перед монтажом контейнера, в частности на их контактной боковой поверхности 5c и/или на дверной раме 4а, в частности на ее боковой поверхности 4c, чтобы исключить из процесса монтажа контейнера, в частности, на месте его эксплуатации, операции установки и закрепления стыковочных элементов 8 или 10.

В первом варианте реализации системы креплений и сборки без рамы усиления жесткости система креплений и монтажа может включать в себя различные основные крепежные элементы, такие как болты, винты или заклепки, набор соединительных элементов 6b, элементы жесткости 6c, предпочтительно изготовленные из металла и способные обеспечить с помощью первичных крепежных элементов 6а жесткое соединение, с одной стороны, между панелями 5 и, с другой стороны, между дверной рамой 4а и по меньшей мере одной из панелей 5. Каждый соединительный элемент 6b, 6c может проходить от одной и от другой сторон одного из основных зазоров между двумя панелями 5 или между дверной рамой 4а и одной из панелей 5 (см. фиг. 5).

В предпочтительном варианте реализации контейнер может иметь форму прямоугольного параллелепипеда, и набор соединительных пластин 6b, 6c может содержать первую группу плоских соединительных пластин 6b для обеспечения жесткой связи на одной и той же стороне контейнера между панелями 5 и, при необходимости, между дверной рамой 4a и по меньшей мере одной из панелей 5 и вторую группу L-образных соединительных пластин 6 с, образующих угловые стыки, обеспечивающие жесткую связь на уровне каждой кромки контейнера между панелями 5 и, при необходимости, между дверной рамой 4a и по меньшей мере одной из панелей 5 (см. фиг. 5, 6).

В частности, как можно видеть на фиг. 5 и на фиг. 6, каждая из плоских или L-образных соединительных пластин 6b, соединяющих между собой две панели 5 и, при необходимости, дверную раму 4a и одну из панелей 5, может быть закреплена с помощью первых крепежных элементов 6a с одной и другой сторон соответствующих зазоров 9a и 9b либо на больших контактных поверхностях 5a или 5b двух соответствующих сочлененных панелей, либо, при необходимости, на дверной раме 4а и на одной из больших контактных поверхностей 5а или 5b, через которую одна из панелей соединена с дверной рамой.

Во втором варианте реализации системы креплений и сборки эта система может содержать вторые основные 7а крепежные элементы, такие как болты, винты или заклепки - и арматурный каркас - 7b, 7с, 7d, 7е, 7f, 7g. Кроме того, арматурный каркас может, по существу, иметь форму параллелепипеда, предпочтительно прямоугольного параллелепипеда, аналогичную форме контейнера, и может располагаться практически в плоскости каждой из сторон 3a, 3b, 3c, 3d, 3e или 3f контейнера между панелями 5 и внутренним пространством 1 для хранения. Кроме того, арматурный каркас может на каждой из сторон 3a, 3b, 3c, 3d, 3e и 3f и со стороны внешней среды 2 содержать опорную поверхность 7b, параллельную плоскости соответствующей стороны 3а, 3b, 3c, 3d, 3e или 3f. Любая панель 5 и дверная рама 4а, имеющая, например, форму прямоугольного каркаса (см. фиг. 2), может быть установлена в арматурный каркас путем присоединения с помощью крепежных элементов 7а к соответствующей опорной поверхности или стационарного закрепления на ней (см. фиг. 1, 2 и 3).

В этом втором варианте реализации системы креплений и монтажа конструкция стенок может дополнительно содержать стыковочные огнеупорные и герметизирующие угловые секции 5' панелей, предпочтительно имеющие продолговатую форму и квадратное или прямоугольное поперечное сечение. Каждая стыковочная угловая секция 5' панели может проходить вдоль одной из кромок контейнера, чтобы обеспечить отсутствие пустот между двумя плоскостями панелей 5, определяющими границы соответствующей кромки и отходящими в стороны от последней. Кроме того, каждый вентиляционный канал может быть образован посредством одного из основных зазоров 9c между опорной поверхностью 7b арматурного каркаса 7b, 7c, 7d, 7e, 7f, 7g и по меньшей мере одной из панелей 5 и посредством одного из основных зазоров 9а между соответствующей стыковочной угловой секцией 5' панели и сочлененной с ним панелью (или панелями) 5 (см. фиг. 3).

В предпочтительном варианте реализации арматурного каркаса последний может содержать набор балок 7c, 7d, 7е, 7f, 7g, предпочтительно металлических или стальных, каждая из которых может содержать по меньшей мере одну опорную грань 7b с наружной стороны контейнера, и каждая кромка арматурного каркаса может быть образована по меньшей мере одной из балок так, чтобы обеспечить прохождение опорных граней 7b на каждой стороне арматурного каркаса практически в одной и той же плоскости для образования опорной поверхности на соответствующей стороне каркаса (см. фиг. 2). Таким образом, в случае монтажа на горизонтальной поверхности арматурного каркаса, имеющего форму прямоугольного параллелепипеда, этот каркас рама может содержать первую группу балок 7c, образующих горизонтальные кромки больших боковых сторон арматурной рамы, вторую группу балок 7d, образующих горизонтальные кромки коротких сторон рамы, и третью группу балок 7e, образующих вертикальные кромки арматурной рамы (см. фиг. 2).

Кроме того, каждая балка 7c, 7d, 7е первой и второй группы балок может содержать две наружные лицевые поверхности, образующие две опорные грани 7b, проходящие практически перпендикулярно друг другу таким образом, что одна из двух опорных граней 7b каждой балки, проходящая в сторонах 3a, 3b, 3c, 3d, zz 3e или 3f контейнера, и другая опорная грань 7b в одной из других сторон перпендикулярны указанной стороне. Предпочтительно, чтобы каждая балка 7c, 7d, 7e могла иметь L-образный профиль - такой, при котором образуются два практически перпендикулярных между собой отвода, наружные грани которых образуют одну из опорных граней 7b.

С другой стороны, арматурный каркас может дополнительно содержать третью группу балок 7f, 7g, позволяющую усиливать прочность каркаса за счет скрепления в поперечном направлении двух противолежащих кромок, параллельных между собой. Например, в случае арматурного каркаса, имеющего форму прямоугольного параллелепипеда, третья группа может содержать две балки 7f и 7g, одна из которых соединяет в поперечном направлении две балки 7c (предпочтительно на их середине), образующие горизонтальные кромки малых боковых сторон вверху арматурной рамы, и одну балку 7g, соединяющую в поперечном направлении две балки 7c (предпочтительно на их середине), образующие горизонтальные кромки больших боковых сторон внизу арматурной рамы (см. фиг. 2). Понятно, что каждая балка третей группы, содержащей одну из опорных граней 7b, позволяет также добавлять в каждую соответствующую сторону контейнера дополнительную опорную грань 7b, в частности, для механической фиксации панелей 5 между двумя балками первой или второй группы, каждая из которых образует одну из кромок.

Предпочтительно, система креплений и монтажа может содержать соединительные приспособления и третьи основные крепежные элементы (не представленные на чертежах), такие как болты, винты или заклепки, позволяющие соединять между собой и механически фиксировать балки, предпочтительно на их свободных концах. Кроме того, соединительные приспособления могут включать в себя уголки, каждый из которых образует вершину арматурного каркаса, выполненную с возможностью соединять между собой по меньшей мере два свободных конца балок и с возможностью ее закрепления с помощью третьих крепежных элементов.

Настоящее изобретение предусматривает также возможность полного демонтажа такого контейнера способом, чтобы его демонтаж или его разборка на детали позволяла перемещать его в сборе или в виде отдельных компонентов, например, для перемещения через впускную дверь очень малого размера с целью его удаления или его монтажа. С этой целью настоящее изобретение может предусматривать, чтобы система креплений и монтажа была съемной и чтобы в случае необходимости арматурный каркас был демонтируемым.

Кроме того, для дальнейшего облегчения монтажа или демонтажа контейнера настоящее изобретение может предусматривать, чтобы крепление воздухонепроницаемых уплотнений 8 и, при необходимости, огнеупорных герметизирующих прокладок 10 осуществлялось на панелях 5 и на дверной раме 4a, и в частности, по меньшей мере на одной из боковых поверхностей 5c панелей 5 и по меньшей мере в одной части боковой поверхности 4c дверной рамы 4a перед монтажом контейнера.

Система креплений и монтажа может быть выполнена в съемном виде, который подразумевает, что первые, вторые или третьи крепежные элементы 6a, 7a и в случае необходимости дополнительные крепежные приспособления 16а, 16b, такие как, например, болты или винты, являются съемными, что позволяет, в частности, легко демонтировать или монтировать любую соединительную пластину 6b или 6c и, следовательно, легко демонтировать или монтировать панели 5 и дверную раму 4а либо разбирать или монтировать панели 5 и дверную раму 4а на арматурном каркасе 7b, 7c, 7d, 7е, 7f, 7g, или, при необходимости, устанавливать или снимать теплоизоляционные элементы 11 на главных стенках, образованных панелями 5, и/или на арматурном каркасе.

Таким образом, в случае арматурного каркаса, содержащего множество балок 7c, 7d, 7е, 7f, 7g, настоящее изобретение может предусматривать третьи съемные крепежные элементы для обеспечения возможности демонтажа балок.

С другой стороны, настоящее изобретение может предусматривать группу опорных подставок 17, предпочтительно закрепляемую на наружной поверхности 3f внизу контейнера и предпочтительно содержащую множество опорных подставок 17, каждая из которых предпочтительно выполнена с возможностью ее регулировки по высоте (см. фиг. 1 и 2). В случае необходимости каждая из опорных подставок может быть закреплена, предпочтительно, на одной из балок 7c, 7d, 7е, 7f, 7g арматурного каркаса. Такая подставка может дополнительно служить средством перемещения по высоте и/или, при необходимости, регулировки выравнивания по горизонтали стороны 3f внизу контейнера контейнера (см. фиг. 2).

Разумеется, суть изобретения не исчерпывается режимом реализации, описанным здесь и проиллюстрированным прилагаемыми чертежами. Возможны изменения, особенно в части комбинирования различных элементов или подстановки технических эквивалентов, без отступления от области защиты, определяемой формулой изобретения.

Реферат

Изобретение относится к области пожарной безопасности и легких конструкций, в частности, для хранения горючих и/или опасных материалов, и его предметом является контейнер для хранения в огнеупорном исполнении с функцией гашения огня. Контейнер для хранения в огнеупорном исполнении с функцией гашения огня, имеющий внутреннее пространство для хранения материалов, отделяемое от внешней среды (2) множеством сторон (3a, 3b, 3c, 3d, 3e, 3f), и содержащий по меньшей мере одну огнеупорную впускную дверь (4). Он содержит, по существу, огнеупорную и воздухонепроницаемую конструкцию стенок (5, 5'), образующих с дверным блоком (4), также выполненным с возможностью его воздушной герметизации, каждую из сторон контейнера; систему креплений и монтажа указанной конструкции и дверного блока; вентиляционные каналы (9a, 9b), проходящие через указанную конструкцию, и воздухонепроницаемые уплотнения (8), позволяющие обеспечить воздушную герметичность вентиляционных каналов таким образом, чтобы сделать контейнер достаточно герметичным для получения во внутреннем пространстве для хранения недостатка воздуха, приводящего к быстрому подавлению любого огня, возникающего в этом пространстве. 13 з.п. ф-лы, 11 ил.

Комментарии