Складной грузовой контейнер - RU2672998C1

Код документа: RU2672998C1

Чертежи

Описание

Изобретение относится к складным грузовым контейнерам, предназначенным для перевозки пакетированных штучных грузов, в том числе для перевозки офисных и домашних движимых предметов интерьера в урбанизированной (городской) среде.

Существует логистическая проблема, связанная с перевозкой пустых грузовых контейнеров, в качестве возвратной тары. Учитывая тот факт, что пустой грузовой контейнер занимает столько же места, как и полный, это означает, что огромный объем пустых контейнеров перевозятся транспортными средствами, что приводит к огромным расходам на топливо, трудовые ресурсы, амортизацию транспортных средств, загруженность дорог, оказывает огромную нагрузку на экологическую среду.

Складной грузовой контейнер, позволяет транспортировать в одном транспортном средстве несколько пустых, собранных контейнеров, что экономит затраты на логистику, поскольку конкретный объем перевозок используется более эффективно.

Известен аналог, сборно-разборный контейнер трансформер (Патент RU №2082657, кл. B65D 6/16, B65D 88/52), содержащий верхнее и нижнее основания, боковые и торцевые стенки. Торцевые стенки, верхнее и нижнее основания состоят из частей, которые присоединены к боковым стенкам шарнирно. Части оснований соединены между собой шарнирно, вдоль данной линии шарнирного соединения с внешней стороны они снабжены упорами, не позволяющими, при трансформации в объем частям верхнего основания, прогнуться. По углам частей оснований, присоединенных шарнирно к боковым стенкам, установлены элементы строповки, на которые опирается конструкция при ее трансформации в объем. При этом части торцевых стенок, как с внешней, так и с внутренней стороны, снабжены элементами крепления.

Недостатком предложенной конструкции сборно-разборного контейнера трансформера, является использование внешнего подъемного механизма при его складывании/раскладывании, что значительно снижает его эффективность использования. Имеется вероятность травмирования обслуживающего персонала, при выполнении этих операций.

Прототипом предложенного изобретения является складной грузовой контейнер (US8469215 В2 http://http://www.google.tl/patents/US8469215?utm_source=%20гб-Gplus), включающий в себя панель пола, панель крыши и две продольные боковые стенки, соединенные шарнирно с панелью пола и панелью крыши. Каждая боковая стенка включает в себя первую и вторую части, которые соединены шарнирно, таким образом, что первая и вторая части одной и той же боковой стенки складываются вокруг шарнирной оси, проходящих в продольном направлении контейнера. Каждый угол грузового контейнера снабжен угловым штифтом. Угловые штифты перемещаются одновременно, используя механизм разблокировки, из запертого положения, в котором боковые стенки жестко соединен с панелью крыши и панели пола с помощью угловых штифтов, в разблокированное положение, в котором боковые стенки шарнирно прикреплены к потолочной панели и панели пола с помощью угловых штифтов. Все панели и торцевые стенки контейнера оборудованы механизмом блокировки/разблокировки для его складывания/раскладывания, используя грузоподъемные средства (см. фильм: https://www.youtube.com/watch?v=B_WaGY1WlLY).

Недостатком предложенной конструкции складного грузового контейнер, как и предыдущего сборно-разборного контейнера трансформера, является использование подъемного механизма при его складывании/раскладывании, что значительно снижает его эффективность использования, связанной с дополнительными затратами по стоимости и времени. Вероятность травмирования обслуживающего персонала, при выполнении операций складывания/раскладывания, связана с нахождением их внутри контейнера.

Задача настоящего изобретения является создание конструкции более эффективного складного грузового контейнера, который без использования внешних подъемных механизмов складывался/раскладывался и обеспечивал при этом безопасность обслуживающего персонала.

Техническим результатом предлагаемого изобретения является способность конструкции при складывании/раскладывании уравновешивать суммарные собственные веса крыши, сборных частей боковых и торцевых стенок, включая секционные ворота, путем преодоления силы сопротивления соответствующей блокируемой газовой пружины, передаваемой стержневыми несущими рамами и шарнирными соединениями, из которых они изготовлены.

Поставленная задача решается с помощью предложенной конструкции складного грузового контейнера, содержащего две торцевые стенки, пол, крышу и две продольные боковые стенки, соединенные с полом и крышей нижними и верхними продольными шарнирными соединениями, каждая боковая стенка, состоит из двух продольных частей, шарнирно соединенные между собой, с возможностью складывания друг на друга вокруг шарнирного соединения продольных частей боковой стенки, каждая торцевая стенка соединена с полом шарнирным соединением, с возможностью вращения, а одна из торцевых стенок выполнена с секционными воротами, при этом крыша, боковые стенки и торцевые стенки оборудованы механизмом блокировки/разблокировки, к тому же крыша, боковые стенки и торцевые стенки выполнены в виде стержневых плоских несущих рам с полыми пространствами, а пол выполнен в виде стержневых плоских несущих рам с двумя или более полыми пространствами, в одной из полых пространств пола расположена, одна или более блокируемая газовая пружина, цилиндр которой шарнирно соединен с одним из стержней плоской несущей рамы пола, а ее шток шарнирно соединен, через систему рычагов и кулис, с одним из стержней плоской несущей рамы боковой стенки, а в другой из полых пространств пола расположена, одна или более торцевая блокируемая газовая пружина, цилиндр которой шарнирно соединен с одним из стержней плоской несущей рамы пола, а ее шток шарнирно соединен, через систему рычагов и кулис, с одним из стержней несущей рамы торцевой стенки, при этом в стержневых плоских несущих рамах пола по периметру расположены, отверстия для ручного рычага, входящего в зацепление с каждой из систем рычагов и кулис.

Полые пространства стержневых плоских несущих рам пола, крыши, боковых и торцевых стенок, включая секционные ворота, заполнены сэндвич панелями с негорючим наполнителем, или закрыты с двух сторон по плоскости листовым металлом, поликарбонатом или брезентовой тканью.

Одна из двух торцевых стенок складного грузового контейнера содержит одну или более поперечных частей, шарнирно соединенные между собой, причем первая и последующие поперечные части складываются, вокруг шарнирных соединений, друг на друга, соприкасаясь плоскостями.

Механизм блокировки/разблокировки выполнен в виде подпружиненной кнопки, расположенной в торцевой части штока каждой боковой и торцевой блокируемых газовых пружин.

В рамы пола и крыши складного грузового контейнера, по их углам, установлены стандартизированные фитинги (ГОСТ Р 51891 - 2008 (ИСО 1161:1984) Контейнеры грузовые серии 1. Фитинги. Технические условия), обеспечивающие использование замков поворотных для строповки при погрузочно-разгрузочных работах, как в разложенном, так и в сложенном положении.

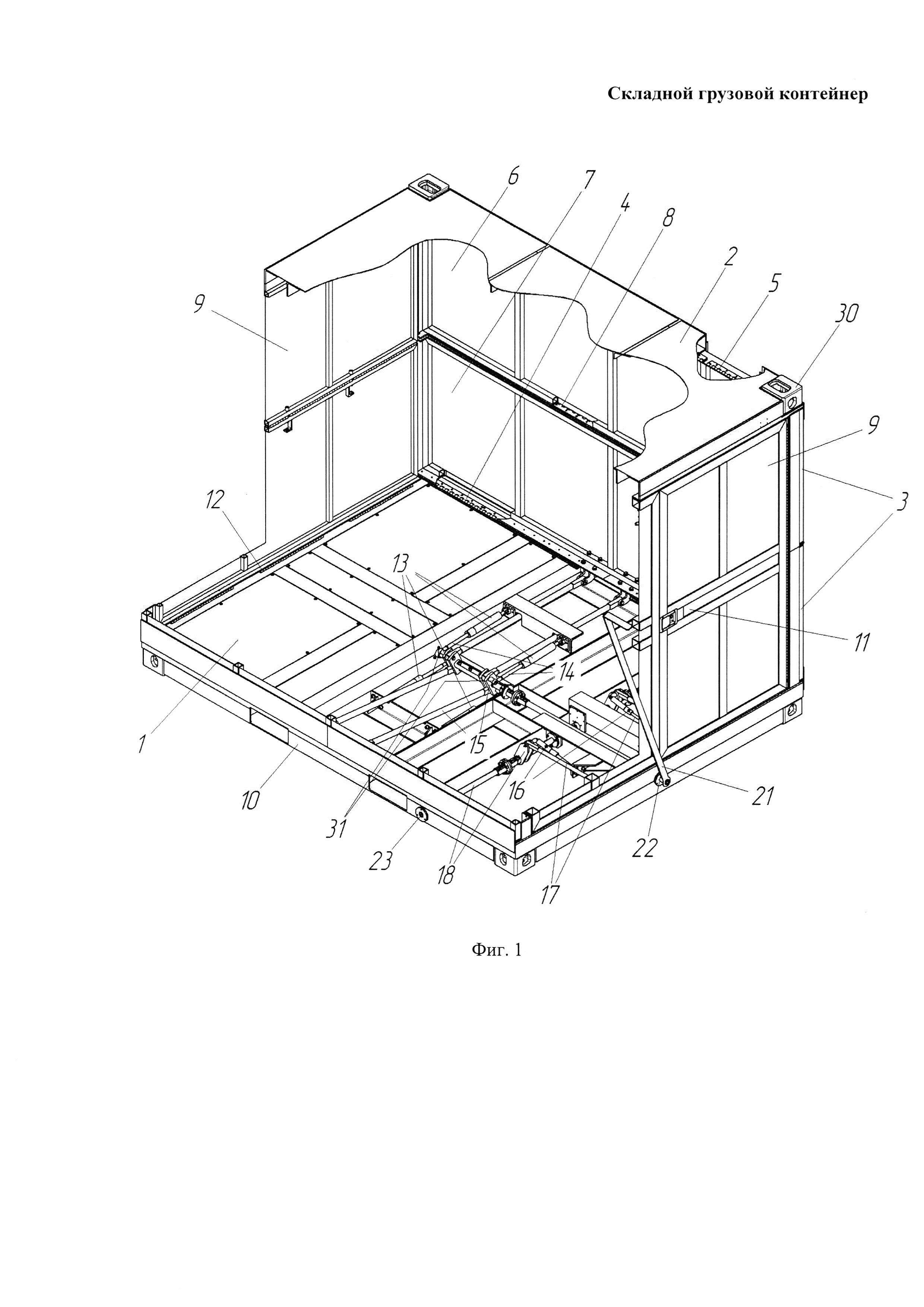

Сущность предлагаемого изобретения поясняется чертежами:

• на фиг. 1 - общий вид складного грузового контейнера;

• на фиг. 2. - схема складывания/раскладывания продольных боковых стенок складного грузового контейнера;

• на фиг. 3 - схема складывания/раскладывания торцевой стенки, содержащей более чем одну поперечных частей, соединенных между собой шарнирным соединением (в примере - две поперечные части);

• на фиг. 4 - схема торцевой стенки с секционными воротами;

• на фиг. 5 -схема система рычагов и кулис боковой блокируемой газовой пружины механизма складывания/раскладывания.

Ниже представлена спецификация контейнера:

1 - пол;

2 - крыша;

3 - продольные боковые стенки;

4 - нижние продольные шарнирные соединение;

5 - верхние продольные шарнирные соединения;

6 - первая продольная часть;

7 - вторая продольная часть;

8 - шарнирное соединение боковой стенки 3;

9 - торцевая стенка;

10 - стержневая плоская несущая рама;

11 - секционные ворота;

12 - шарнирное соединение торцевой стенки 9;

13 - боковая блокируемая газовая пружина;

14 - шток боковой блокируемой газовой пружины 13;

15 - система рычагов и кулис боковой блокируемой газовой пружины 13;

16 - торцевая блокируемая газовая пружина;

17 - шток торцевой блокируемой газовой пружины 16;

18 - система рычагов и кулис торцевой блокируемой газовой пружины 16;

19 - механизм блокировки/разблокировки боковой блокируемой газовой пружины 13;

20 - механизм блокировки/разблокировки торцевой блокируемой газовой пружины 16;

21 - ручной рычаг;

22 - отверстия для системы рычагов и кулис боковой блокируемой газовой пружины 13;

23 - отверстия для системы рычагов и кулис торцевой блокируемой газовой пружины 16;

24 - сэндвич панели с негорючим наполнителем;

25 - листовой металл;

26 - поликарбонат;

27 - брезентовая ткань;

28 - поперечная часть торцевой стенки 9;

29 - шарнирное соединение торцевой стенки 9;

30 - универсальный фитинг;

31 - подпружиненная кнопка.

Складной грузовой контейнер содержит пол 1, крышу 2, две симметрично расположенные торцевые стенки 9, и две симметрично расположенные продольные боковые стенки 3, соединенные с полом 1 и крышей 2 нижними и верхними продольными шарнирными соединениями 4 и 5. Каждая из двух продольных боковых стенок 3, состоит из первой 6 и второй 7 продольных частей, соединенных между собой, шарнирными соединениями 8 боковой стенки 3. Первая 6 и вторая 7 продольные части одной и той же из двух симметрично расположенной продольной боковой стенки 3, поворачиваются относительно нижнего 4 и верхнего 5 продольных шарнирных соединений и складываются вокруг шарнирного соединения 8, проходящего в продольном направлении складного грузового контейнера. При складывании каждая из двух продольной боковой стенки 3, ее первая 6 и вторая 7 продольные части соприкасаются друг с другом своими плоскостями. Каждая из двух торцевых стенок 9 соединены с полом 1 шарниром торцевой стенки 12, с возможностью вращения. Причем одна из торцевых стенок 9 выполнена в виде стержневой плоской несущей рамы 10, с секционными воротами 11, которая шарниром 12 торцевой стенки 9 соединена с полом 1 и приводится в рабочее вертикальное состояние, вращением из закрытого положения складного грузового контейнера после открытия продольных боковых стенок 3. Пол 1, крыша 2, боковые стенки 3 и торцевые стенки 9 выполнены в виде стержневых плоских несущих рам 10. Крыша 2, боковые стенки 3 и торцевые стенки 9 выполнены с полыми пространствами, а пол 1 с двумя или более полыми пространствами. В одном из полых пространств пола 1 расположена, одна или более, боковая блокируемая газовая пружина 13 цилиндр, которой шарнирно соединен с одним из стержней плоской несущей рамы пола 1, а ее шток 14 шарнирно соединен, через систему рычагов и кулис 15, с одним из стержней плоской несущей рамы второй продольной части 7, обеспечивая уравновешивание перемещаемой крыши 2 и двух симметрично расположенные продольных боковых стенок 3. В другом из полых пространств пола 1 расположена, одна или более, торцевая блокируемая газовая пружина 16, шток 17 которой шарнирно соединен с одним из стержней плоской несущей рамы пола 1, а цилиндр торцевой блокируемой газовой пружины 16, через систему рычагов и кулис 18 торцевой блокируемой газовой пружины 16, с одним из стержней несущей рамы торцевой стенки 9, обеспечивая уравновешивание соответствующей торцевой стенки 9 при складывании/раскладывании. Функции механизма блокировки/разблокировки 19, 20 складывания/раскладывания совмещены в конструкции боковой и торцевой блокируемой газовых пружинах 13, 16. Блокировка/разблокировка механизма 19, 20 осуществляется подпружиненной кнопкой 31 (аналогично для каждой из блокируемых газовых пружин 13, 16), расположенной в торцевой части штоков 14 и 17 соответственно каждой боковой блокируемой газовой пружины 13 и каждой торцевой блокируемой газовой пружины 16. Блокировка/разблокировка механизмов 19, 20 происходит, через систему рычагов и кулис 15 и 18, путем перемещения, с помощью ручного рычага 21, соответствующей подпружиненной кнопки 31. Складывание/раскладывание складного грузового контейнера осуществляется оператором, посредством ручного рычага 21, входящего в зацепление последовательно с каждой системой рычагов и кулис 15 и 18 через, соответствующее отверстие 22 и 23, расположенное по периметру в стержневой плоской несущей раме 10 пола 1.

Полые пространства стержневых плоских несущих рам 10 пола 1, крыши 2, боковых 3 и торцевых стенок 9, включая секционные ворота 11, заполнены сэндвич панелями 24 с негорючим наполнителям, или закрыты с двух сторон по плоскости листовым металлом 25, поликарбонатом 26 или брезентовой тканью 27. В нашем примере используется листовой металл 25.

Одна из двух торцевых стенок 9, в нашем примере, содержит две поперечные части 28, соединенных между собой шарнирными соединениями 29, таким образом, что эти две части 28 складываются друг на друга, соприкасаясь плоскостями, вокруг шарнирного соединения 29, проходящей в поперечном направлении складного грузового контейнера.

В приведенном примере используется две поперечные части 28 одной торцевой стенки 9, позволяющей конструктивно варьировать длинной контейнера, без принципиального изменения его кинематикой схемы складывания/раскладывания и высоты секционных ворот 11.

Функции механизма блокировки/разблокировки 19 и 20 конструктивно совмещены в боковой 13 и торцевой 16 блокируемых газовых пружинах, которые реализуются путем нажатия на соответствующую подпружиненную кнопку 31.

В рамы пола 1 и крыши 2, по их углам, установлены стандартизированные фитинги 31 (ГОСТ Р 51891 - 2008 (ИСО 1161:1984) Контейнеры грузовые серии 1. Фитинги. Технические условия).

В сложенном положении, складной грузовой контейнер представляет собой компактный прямоугольный пакет, хранение или транспортировка которого занимает минимальный объем пространства, составляющий, примерно, четвертую часть от его объема в раскрытом состоянии.

При хранении и перевозках, в сложенном положении, складные грузовые контейнера опираются на универсальные фитинги 30, крепятся между собой универсальными замками поворотными, устанавливаются друг на друга в штабеля.

Работу конструкции складного грузового контейнера, покажем на примере его использования для перевозки офисных и домашних движимых предметов интерьера в стесненных условиях урбанизированной (городской) среды (см. мультимедиа: 1. Для потребителя; 2. Логистика).

Складные грузовые контейнера размещены на складе в штабелях, опираясь друг на друга через универсальные фитинги 30.

С помощью автомобильного манипулятора посредством траверсы, происходит строповка складного грузового контейнера за стандартизированные фитинги 30 замками поворотными (в конструкцию складного грузового контейнера не входят), закрепленными на гибких ветвях. Затем производят погрузочно-разгрузочные работы складного грузового контейнера по его перемещению в кузов автомобиля. В кузове автомобиля складные грузовые контейнера укладываются друг на друга и скрепляются универсальными замками поворотными (Приложение 1. Рис. 1). Манипулятор с загруженными в кузов складными грузовыми контейнерами отправляется по указанному маршруту. Пребывая в первый пункт маршрута (в нашем случае во двор жилой застройки), с помощью манипулятора, происходит разгрузка сложенного складного грузового контейнера на свободное место (Приложение 1. Рис. 2).

После разгрузки грузового складного контейнера оператор, посредством ручного рычага 21, через, по крайней мере, одно соответствующие отверстия 22 и 23, расположенные по периметру в стержневой плоской несущей раме 10 пола 1, входит в зацепление с системой рычагов и кулис боковой 15 блокируемой газовой пружины 13, а затем, с системой рычагов и кулис 18 торцевой блокируемой газовой пружины 16. Посредством ручного рычага 21 прикладывается усилие в направлении складывания/раскладывания. Это усилие необходимо для нажатия соответствующих подпружиненных кнопок 31, которые расположены в торцевой части штока 14 боковой блокируемой газовой пружины 13 и торцевой части штока 17 торцевой блокируемой газовой пружины 16.

Первоначально, ручной рычаг 21 вставляют в отверстие 22, осуществляя кинематическое соединение с системой рычагов и кулис 15 боковой блокируемой газовой пружины 13, для поднятия крыши 2 и раскладывания двух симметрично расположенных продольных боковых стенок 3 (Приложение 1. Рис. 3). При повороте рычага 21, угловое перемещение передается через систему рычагов и кулис 15 и нажимается кнопка 31, которая расположена в торцевой части штока 14 боковой блокируемой газовой пружины 13. При нажатии кнопки 31, срабатывает механизм блокировки/разблокировки 19, при этом потенциальное усилие реализуется на штоке блокируемой газовой пружины 14, которое, через систему рычагов и кулис 15, преобразуется в крутящий момент, воздействуя на стержневые несущие рамы 10 двух симметрично расположенных боковых стенкок 3. При этом первая 6 и вторая 7 продольные части каждой боковой стенки 3, раскладываются путем вращения вокруг шарнирного соединения боковой стенки 8, нижнего 4 и верхнего 5 продольных шарнирных соединений. Одновременно с первой 6 и второй 7 продольными частями, каждой из двух симметрично расположенными боковыми стенками 3, поднимается крыша 2. Потенциальная величина усилия на штоке боковой блокируемой газовой пружины 14, через систему рычагов и кулис 15, уравновешивается собственными массами крыши 2 и боковых стенок 3.

Затем ручной рычаг 21, вставляют в отверстие 23, осуществляя кинематическое соединение с системой рычагов и кулис 18 торцевой блокируемой газовой пружины 16, и раскладываются торцевые стенки 9. При повороте ручного рычага 21, нажимается кнопка 31, расположенная в торцевой части штока 17 торцевой блокируемой газовой пружины 16. При повороте рычага 21, угловое перемещение передается через систему рычагов и кулис 18 и нажимается кнопка 31, которая расположена в торцевой части штока 17 торцевой блокируемой газовой пружины 16. При нажатии кнопки 31, срабатывает механизм блокировки/разблокировки блокируемой 20 торцевой газовой пружины 16, при этом потенциальное усилие реализуется на штоке 17 торцевой блокируемой газовой пружины 16, которое, через систему рычагов и кулис 18, преобразуется в крутящий момент, воздействуя на стержневую плоскую несущую раму 10 с секционными воротами 11. Величина потенциального усилия, реализуемого на штоке 17 блокируемой торцевой газовой пружины 16, уравновешивается собственной массой стержневой плоской несущей рамой 10 с секционными воротами 11.

В первой и второй операциях системы рычагов и кулис 15, 18 боковой блокируемой газовой пружины 13 и торцевой блокируемой газовой пружины 16 входят во взаимодействие с подпружиненными кнопками 31, которые включают/выключают механизм блокировки/разблокировки боковой блокируемой газовой пружины 19 и механизм блокировки/разблокировки торцевой блокируемой газовой пружины 20. Как только оператор перестает воздействовать на ручной рычаг 21, подпружиненная кнопка 31 возвращается в исходное положение, и происходит остановка процесса складывания/раскладывания грузового складного контейнера.

В приведенном примере складной грузовой контейнер содержит одну из двух торцевых стенок 9, выполненную с двумя поперечными частями 28, соединенные между собой шарнирным соединением 29, причем первая и вторая поперечные части 28 складываются друг на друга, соприкасаясь плоскостями. Система складывания/раскладывания с системой уравновешивания торцевой стенки 9, выполненной с двумя поперечными частями 28, соединенными между собой шарнирным соединением 29, условно не показана.

После полного раскладывания складного грузового контейнера ключи от секционных ворот 11 передают заказчику, а манипулятор с оператором уезжают.

Заказчик производит загрузку складного грузового контейнера движимыми предметами интерьера, закрывает секционные ворота 11 и сообщает оператору о необходимости его перемещения в конечный пункт.

Приезжает пустой манипулятор, грузит загруженный движимыми предметами интерьера складной грузовой контейнер в кузов автомобиля и перемещения его в конечный пункт назначения (Приложение 1. Рис. 4). Прибыв в конечный пункт, оператор с помощью манипулятора снимает складной грузовой контейнер с кузова автомобиля на площадку. Заказчик открывает секционные ворота 11 и осуществляет выгрузку движимых предметов интерьера (Приложение 1. Рис. 5).

Выгрузив движимые предметы интерьера, заказчик закрывает секционные ворота 11 и сообщает оператору о необходимости приезда для транспортировки пустого контейнера. Оператор, в обратном порядке, складывает складной грузовой контейнер с помощью ручного рычага 21 (Приложение 1. Рис. 6), производит строповку с использованием траверсы и осуществляет погрузочно-разгрузочные работы в кузов автомобиля (Приложение 1. Рис. 7). Загруженный складными грузовыми контейнерами автомобиль перемещается на склад (базу), где производит разгрузку их в штабеля (Приложение 1. Рис. 8).

Для проверки работоспособности отличительных признаков предлагаемого складного грузового контейнера создана модель 3D мультимедиа (Приложение 2.).

В приложение 1, Рис. 1 - компьютерная модель кузова автомобиля со складными грузовыми контейнерами, уложенными друг на друга и скрепленными стандартными замками поворотными; Рис. 2 - разгрузка сложенного складного грузового контейнера на свободное место с помощью манипулятора; Рис. 3 - раскладывание контейнера с использованием ручного рычага; Рис. 4 - погрузка складного грузового контейнера в кузов автомобиля; Рис. 5 - выгрузка движимых предметов интерьера из складного грузового контейнера; Рис. 6 - складывание складного грузового контейнера с помощью ручного рычага; Рис. 7 - строповка сложенного складного грузового контейнера и погрузочно-разгрузочные работы по его перемещению в кузов автомобиля; Рис. 8 - разгрузка на склад (базе) пустых складных грузовых контейнеров в штабеля.

Испытание конструкции складного грузового контейнера путем 3-D моделирования с учетом основных отличительных признаков в предложенном изобретении, показало ее работоспособность, а именно способность конструкции при складывании/раскладывании уравновешивать собственные веса крыши, боковых и торцевых стенок, включая секционные ворота за счет использования блокируемых газовых пружин, которые передают нагрузку стержневыми несущими рамами, из которых они изготовлены, без использования внешних подъемных механизмов, в том числе, обеспечивать безопасность обслуживающего персонала за счет отсутствия необходимости его нахождение внутри.

На основании вышеизложенного, и с учетом проведенного патентно-информационного поиска считаем, что предлагаемая нами конструкция «Складного грузового контейнера» может быть признана изобретением и защищена патентом.

Реферат

Изобретение относится к складным грузовым контейнерам, предназначенным для перевозки пакетированных штучных грузов, в том числе для перевозки офисных и домашних движимых предметов интерьера в урбанизированной (городской) среде. Задачей настоящего изобретения является создание складного грузового контейнера, который бы без использования внешних подъемных механизмов складывался/раскладывался и обеспечивал при этом безопасность обслуживающего персонала. Поставленная задача решается с помощью предложенной конструкции складного грузового контейнера, содержащего две торцевые стенки, пол, крышу и две продольные боковые стенки, соединенные с полом и крышей продольными шарнирными соединениями, каждая боковая стенка состоит из двух продольных частей, шарнирно соединенных между собой с возможностью складывания друг на друга вокруг оси шарнирного соединения продольных частей боковой стенки, каждая торцевая стенка соединена с полом шарнирным соединением с возможностью вращения вокруг его оси, причем одна из торцевых стенок выполнена с секционными воротами, причем крыша, боковые стенки и торцевые стенки выполнены в виде стержневых плоских несущих рам с полыми пространствами, а пол выполнен в виде стержневых плоских несущих рам с двумя или более полыми пространствами, в одном из полых пространств пола расположена одна или более боковая блокируемая газовая пружина, цилиндр которой шарнирно соединен с одним из стержней плоской несущей рамы пола, а ее шток шарнирно соединен, через систему рычагов и кулис, с одним из стержней плоской несущей рамы боковой стенки, а в другом из полых пространств пола расположена одна или более торцевая блокируемая газовая пружина, цилиндр которой шарнирно соединен с одним из стержней плоской несущей рамы пола, а ее шток шарнирно соединен, через систему рычагов и кулис, с одним из стержней несущей рамы торцевой стенки, при этом в стержневых плоских несущих рамах пола по периметру расположены по крайней мере по одному отверстию для ручного рычага, входящего в зацепление с каждой из систем рычагов и кулис. 3 з.п. ф-лы, 5 ил.

Комментарии