Герметичная открываемая емкость для жидкости и способ ее изготовления - RU2116948C1

Код документа: RU2116948C1

Чертежи

Описание

Изобретение касается емкости для жидкости, выполненной для выдачи жидкости, например, такой как высококачественный газированный напиток, такой как пиво, эль, крепкий портер с обильной густой пеной, образующейся на верху жидкости вследствие газа, идущего под давлением через по меньшей мере одно ограниченное отверстие вставки в емкости таким образом, что выход указанного газа в основную массу жидкости в емкости вызывает создание пузырьков газа в жидкости, находящейся в емкости, что способствует образованию упомянутой обильной густой пены. Изобретение применимо также и для других газированных и негазированных жидкостей, например для слабых напитков, таких как фруктовые соки, фруктовые напитки, колы, лимонады, молоко и основанные на нем напитки, и для алкогольных напитков таких как, например, спирты, ликеры, вина или основанные на нем напитки, где желательно обеспечивать выброс потока пузырьков газа в жидкость при вскрытии емкости. Изобретение касается далее способа изготовления такой емкости.

В патенте Великобритании 1266351 раскрыто несколько конструкций емкости для напитков, где предусмотрена вторичная камера, расположенная в емкости и содержащая газ под давлением, превышающим, по существу, атмосферное давление. Описано несколько примеров выполнения конструкций емкости. В соответствии с одним из примеров вторичная камера постоянно сообщается с полостью емкости через ограниченное отверстие, причем газ подается в нее под давлением одновременно с наполнением емкости. В другом примере вторичная камера заполняется газом, причем ограниченное отверстие уплотняется желатином или другим нетоксичный веществом, которое предназначено для удерживания газа, находящегося в камере под давлением, и которое растворяется при контакте с напитком, содержащимся в емкости, открывая, таким образом, помянутое ограниченное отверстие. В соответствии с другим примером ограниченное отверстие предусмотрено в эластичной стенке камеры, на которую действует давление, под которым находится основное тело емкости, причем давление в емкости удерживает ограниченное отверстие герметично закрытым с помощью прокладки до вскрытия емкости, после чего герметизация ограниченного отверстия царапается вследствие перепада давления в нем, и газ под давлением вводится из вторичной камеры через указанное отверстие в напиток. По разным причинам ни одно из указанных устройств не имело коммерческого успеха.

В EP-A-0227213 раскрыта емкость для напитков, в которой вместо газа, струей выбрасываемого из вторичной камеры через ограниченное отверстие, газированный напиток или газированный напиток, за которым следует газ, струей выбрасывается через ограниченное отверстие, тем самым вызывая образование пузырьков в основной массе напитка. Вторичная камера может быть выполнена в форме литой пластиковой полой вставки, в которую перед использованием резко вводят струю азота с целью вытеснения воздуха из нее, так как в противном случае могло бы произойти окисление и порча напитка. Вставка, (с ограниченных отверстием, обращенным вниз) крепится затем к дну емкости, которая на этом этапе открыта сверху. Емкость частично заполняют газированным напитком, а затем вводят дозу жидкого азота и герметизируют таким образом, чтобы испарения жидкого азота создавали подпор в герметизированной емкости. Вследствие выравнивания давления напиток из основного пространства емкости устремляется под давлением во вставку таким образом, чтобы над напитком во вставке образовалось напорное, т.е. под давлением, пространство. Герметизированная и находящаяся под давлением емкость затем пастеризуется, упаковывается и хранится до распределения и продажи. Такая вставка выполнена особенно для обеспечения выхода напитка через ограниченное отверстие с определенной целью обеспечения большей эффективности использования напорного пространства в жидкости, сверхнасыщенной газом, чем в случае выхода через ограниченное отверстие только газа.

Однако в настоящее время признано, что выброс газа через ограниченное отверстие дает лучшие результаты, как показано в EP-A- 0520646, где раскрыта вставка, подобная используемой в EP-A-0227213, но где после заполнения и герметизации тара быстро переворачивается так, что ограниченное отверстие оказывается внутри напорного пространства перевернутой тары. Если такой переворот происходит в течение нескольких секунд после наполнения и герметизации, считают, что только относительно небольшое количество напитка попадет во вставку, где напиток будет находиться в соответствующей полости вставки ниже ограниченного отверстия так, чтобы при вскрытии емкости из ограниченного отверстия выбрасывался бы скорее газ, чем напиток. Таким образом, проблема системы, раскрытой в EP-A-0227213, состоит в том, что она менее эффективна в получении требуемого эффекта при вскрытии емкости, в то время, как проблема системы, раскрытой в EP-A- 0520646, состоит в том, что быстрое переворачивание емкости после заполнения и герметизации является абсолютно необходимым требованием для гарантии выбрасывания газа из вставки при вскрытии емкости. Существует и дополнительная проблема со вставками по EP-A-0227213 и EP-A-0520646, состоящая в трудности удаления содержащегося в них воздуха, необходимости быстрой продувки, например, азотом перед поглощением вставок в емкость.

В WO-A-93/10021 раскрыт ряд различных конструкций устройства для выброса газа в едкость, такую как пиво, содержащуюся в емкости, когда ее вскрывают. В большинстве этих конструкций для разделения емкости на часть, содержащую газ, и часть, содержащую жидкость, предусмотрена перегородка, входящая в состав поршня. В большинстве этих конструкций перегородка снабжена клапанным механизмом или микропористой мембраной, которые позволяют газу проходить в жидкость, когда емкость вскрыта, но которые предотвращают попадание жидкости в часть емкости, содержащую газ. Во время наполнения пустая емкость продувается азотом для удаления воздуха, после чего в емкость помещают поршень, а затем в нее заливают жидкость с последующей герметизацией и пастеризацией. В течение этой процедуры повышенное давление внутри герметизированной емкости перемещает поршень вдоль емкости, поджимая газ.

Хотя такое устройство и облегчает осуществление продувки азотом, оно относительно дорого в изготовлении, так

как

поршень имеет относительно большой размер, и он должен быть очень точно изготовлен таким образом, чтобы он мог скользить под давлением в одном направлении во время наполнения, и, чтобы он

сопротивлялся скольжению в противоположном направлении, когда тара вскрыта;

большинство таких конструкций требуют предусмотрения клапанного механизма или микропористой мембраны. В случаях,

где предусмотрена микропористая мембрана, могут возникнуть трудности по достижению требуемой скорости выброса газа в жидкость с целью ее эффективного вспенивания.

В EP-A-0448200 раскрыта конструкция вставки, которая работает способом, подобным описанному в EP-A-0227213, но которая удерживается в рабочем положении в емкости с помощью магнитов, а не с помощью эластичных удерживающих элементов. Таким образом, большинство недостатков конструкций по EP-A-0227213 имеют место и в этом случае.

Целью изобретения является устранение или уменьшение упомянутых проблем.

В соответствии с одним аспектом изобретения предусмотрена герметичная вскрываемая емкость для жидкости (например, для напитка), имеющая контейнер, который находится под давлением, превышающим атмосферное давление, и который частично заполнен жидкостью так, чтобы обеспечить первичное напорное пространство, а также полое тело, размещенное в контейнере, причем указанное полое тело имеет по меньшей мере одно верхнее ограниченное отверстие и по меньшей мере одно нижнее ограниченное отверстие, причем указанные верхнее и нежнее ограниченные отверстия обеспечивают связь между внутренней полостью полого тела и внутренней полостью контейнера, причем внутренняя полость полого тела частично заполнена жидкостью так, чтобы указанное по меньшей мере одно верхнее ограниченное отверстие было открыто во вторичное напорное пространство, образованное внутри полого тела над жидкостью, расположенной в нем, и, чтобы указанное по меньшей мере одно низшее ограниченное отверстие было погружено в жидкость, причем указанное по меньшей мере одно верхнее ограниченное отверстие имеет такой размер, что, несмотря на связь с жидкостью в контейнере, оно эффективно заперто, предотвращая выброс газа из вторичного напорного пространства в жидкость, содержащуюся в контейнере до тех пор, пока последнюю не вскроют.

Предпочтительно полое тело представляет собой вставку, т.е. деталь, которая вставляется в контейнер. Такая вставка может представлять собой замкнутое полое тело, предусмотренное с указанными отверстиями. В этой случае замкнутое полое тело может содержать фланец, с помощью которого вставка крепится в соответствующем положении в емкости. С другой стороны, вставка может представлять собой полое тело с открытым концом, предусмотренное с указанными отверстиями и фланцем, причем открытый конец полого тела может закрываться с помощью стенки емкости так, чтобы внутренняя полость полого тела сообщалась с внутренней полостью емкости только через указанные ограниченные отверстия. В соответствии с другим вариантом полое тело может быть образовано стенкой углубления, имеющегося в основной стенке, образующей с ней одно целое, причем указанное углубление открыто нарушу и герметично закрывается крышкой снаружи, таким образом образуя внутреннюю полость полого тела между углублением в основной стенке и крышкой.

Термины "верхнее" и "нижнее" используются здесь в зависимости от ориентации положения емкости, в котором ее вскрывают.

Следует принять во внимание, что настоящее изобретение базируется на явлении, которое ниже именуется как "эффект пузырькового кипения". Этот эффект имеет место, когда пузырьки газа образуются у ограниченной поверхности раздела газ-жидкость. Необходимо преодолеть силы поверхностного натяжения, действующие вокруг периферии пузырька до того, как пузырек может сформироваться полностью и свободно разрушиться в жидкости. В настоящем случае, таким образом, требуется определенный минимальный перепад давления в верхнем ограниченном отверстии, чтобы высвободить пузырек газа из вторичного напорного пространства. В соответствии с изобретением превышение минимального перепада давления, побуждающего газ выходить из вторичного напорного пространства, происходит только при вскрытии емкости. После герметизации емкости при ее последующей обработке в ней неизбежно будет изменяться внутреннее давление, например, при пастеризации и охлаждении, а также в результате изменения давления и температуры, при транспортировке и хранении при различных температурных режимах. Скорость таких внутренних изменений давления намного ниже, чем в случае вскрытия емкости, которое сопровождается уравниванием давления в полом теле вследствие потока жидкости в соответствующем направлении через указанное по меньшей мере одно нижнее ограниченное отверстие, которое будучи полностью погружено в жидкость, не подвергается действию эффекта пузырькового кипения. При таких условиях минимальный перепад давления в верхнем ограниченном отверстии, требуемый для преодоления эффекта пузырькового кипения, никогда не приведет к результату отсутствия потока газа из указанного по меньшей мере одного верхнего ограниченного отверстия.

Также следует принять во внимание, что при вскрытии емкости будет происходить незначительный выход жидкости из полого тела через указанное по меньшей мере одно нижнее ограниченное отверстие из-за значительно большего сопротивления потоку жидкости, чем газу. Эксперименты с использованием прозрачной, герметичной, находящейся под давлением емкости показали, что при ее вскрытии происходит выброс газа из вторичного напорного пространства через указанное по меньшей мере одно верхнее ограниченное отверстие, которое обеспечивает требуемый выпуск газа и вспенивание жидкости, и что не происходило заметного образования пены в области по меньшей мере одного низшего ограниченного отверстия.

Одним из главных факторов, влияющих на величину эффекта пузырькового кипения, является размер ограниченного отверстия. Поскольку размер ограниченного отверстия влияет также на скорость выброса газа из полого тела при вскрытии емкости, размер по меньшей мере одного верхнего ограниченного отверстия должен быть выбран таким, чтобы удовлетворить обоим требованиям. Таким образом, можно предусмотреть такое одно верхнее ограниченное отверстие, которое не имело бы достаточно большого диаметра для осуществления пузырькового кипения и который был бы недостаточным для предотвращения нежелательных потерь газа из вторичного напорного пространства полого тела до вскрытия емкости. Если имеется какой-либо риск, тогда эквивалентную скорость потока газа можно получить, используя более одного ограниченного отверстия соответственно меньших размеров. Также для достижения требуемого результата следует принять во внимание размер и число нижних ограниченных отверстий.

Во время герметизации емкости в ней создается подпор, который побуждает жидкость проходить в полое тело через ограниченные отверстия так, чтобы сжимать газ, заполняющий полое тело. Во время герметизации и стадии подпора жидкость может попадать в полое тело через верхнее и низшее отверстия, так как перепад давления, имеющий место на этой стадии, обычно достаточен для преодоления пузырькового кипения. После того как емкость оказалась под давлением, напиток будет сжимать газ в полом теле так, что в герметизированной емкости напиток может занять около 60 - 75% внутреннего объема полого тела, что типично для такого напитка, как пиво, но следует учесть, что такой напиток не способствует до какой-либо видимой степени достижению требуемого вспенивания напитка при вскрытии емкости.

На величину эффекта пузырькового кипения также влияют смачивающие характеристики поверхности, у которой существует поверхность раздела газ-жидкость у указанного по меньшей мере одного верхнего ограниченного отверстия. В идеале эта поверхность скорее гидрофобная, чем гидрофильная. Таким образом, полое тело целиком может быть выполнено из соответствующего гидрофобного полимера, например полипропилена или полиэтилена, или может быть выполнена из гидрофильного полимера или металла с соответствующим гидрофобным участком, в котором предусмотрено по меньшей мере одно верхнее ограниченное отверстие. Полое тело, например, может быть выполнено из металла, такого как алюминий, за исключением отдельного элемента или прокладки, выполненной из соответствующего гидрофобного материала, в которой предусмотрено по меньшей мере одно верхнее отверстие. С другой стороны, указанное по меньшей мере одно верхнее ограниченное отверстие может быть выполнено в металлической части тела, сделанного из алюминия, который затем покрывают соответствующим материалом, например лаком, который не только придает необходимые поверхностные свойства участку, где расположено отверстие или отверстия, но и предохраняет металл от химического воздействия. Вышесказанное относится также и к указанному по меньшей мере одному нижнему ограниченному отверстию.

Отверстия могут быть выполнены с помощью любой соответствующей операции, такой как сверление, прожигание (например, лазером), штамповка или прокол. Если полое тело покрывают лаком после выполнения в нем отверстий, следует обратить внимание на то, чтобы предотвратить загрязнение отверстий покрывающим материалом или по меньшей мере допустить их покрытие относительно тонкой пленкой такого материала с тем, чтобы эта пленка могла разорваться на соответствующей стадии производства, чтобы позволить сжать газ в полом теле. С другой стороны, отверстия могут быть выполнены в отдельных деталях (например, в отливках, штамповках или поковках), устанавливаемых в полом теле.

Указанное по меньшей мере одно верхнее ограниченное отверстие может быть расположено так, чтобы выбрасывать поток вверх в массу жидкости, находящейся в емкости. Однако предпочтительным может быть и такое расположение по меньшей мере одного верхнего ограниченного отверстия, при котором поток выбрасывается вниз или вбок массы жидкости в емкости. Подобным образом, вовсе не обязательно расположение по меньшей мере одного ограниченного нижнего отверстия, при котором поток идет вниз, и нижнее отверстие или отверстия могут быть расположены так, чтобы поток шел вверх или вбок напитка, содержащегося в емкости. Таким образом, не обязательно располагать верхнее и нижнее ограниченные отверстия в верхней и нижней сторонах полого тела.

Указанное по меньшей мере одно верхнее ограниченное отверстие имеет предпочтительно круглое сечение, и в этом случае диаметр отверстия может составлять от 0,2 до 1,0 мм, предпочтительно от 0, 25 до 0,4 мм. Сказанное может относиться и к указанному по меньшей мере одному нижнему ограниченному отверстию. В случае нижнего ограниченного отверстия с круглым сечением его диаметр также может составлять от 0,2 до 1,0 мм, предпочтительно от 0,25 до 0,4 мм. Размер нижнего ограниченного отверстия зависит не только от числа таких отверстий, но также и от выбранного размера и числа верхнего ограниченного отверстия или отверстий.

В зависимости от способа обработки емкости для жидкости, транспортировки и хранения после ее герметизации под давлением необходимым условием для указанного по меньшей мере одного нижнего ограниченного отверстия является также такой его размер, который позволяет поддерживать эффект пузырькового кипения в той же степени, что и по меньшей мере одно верхнее ограниченное отверстие. Например, в случае жидкости, требующей пастеризации, если емкость переворачивают для пастеризации и последующего охлаждения таким образом, что верхнее и нижнее ограниченные отверстия оказываются погруженными в жидкость, находящуюся в емкости, тогда указанное по меньшей мере низшее ограниченное отверстие (которое открыто в направлении вторичного напорного пространства в полом теле, когда емкость перевернута) потребуется для поддержания требуемого эффекта пузырькового кипения с целью предотвращения потерь газа из полого тела в течение охлаждения, следующего за пастеризацией.

Упомянутые переменные вершины и условия могут быть выбраны с помощью относительно простых проб и эксперимента, касающихся определения таких частных параметров, как тип напитка, размер емкости, внутреннее давление и характер поверхности, окружающей ограниченные отверстия.

Само полое тело может быть изготовлено выдувным формованием его как одной детали или собрано из двух или более частей, которые могут быть соединены путем зажима, сваркой, обжатием, байонетным замком, тугой посадкой или винтовым соединением. Например, отдельные детали могут быть отлиты из соответствующего полимера вместе с петлей и соответствующими элементами на ней таким образом, чтобы такие детали в сборе образовывали полое тело. При необходимости одна или обе указанных деталей могут быть предусмотрены с соответствующими элементами, например каналом или каналами, которые при соединении указанных деталей образуют по меньшей мере некоторые отверстия. При использовании фланца последний может быть выполнен как одно целое с одной из деталей полого тела. Поскольку не требуется герметического уплотнения полого тела, соответственно, отсутствует необходимость полного уплотнения между указанными деталями, так как соединение между такими деталями не дает протечки до степени, которая могла бы нарушить эффект пузырькового кипения и неблагоприятно повлиять на выброс газа при вскрытии тары.

Однако в соответствии с предпочтительным вариантом выполнения изобретения основная стенка емкости используется для обеспечения части полого тела таким образом, что деталь, вставленная в емкость, содержит полое тело с открытым концом, окруженным фланцем, форма которого предпочтительно соответствует, по существу, части основной стенки емкости, с которой он соединяется, и которое удерживается в емкости с помощью фланца, находящегося в плотном соединении с указанной частью основной стенки емкости, причем полое тело имеете по меньшей мере одно верхнее ограниченное отверстие и по меньшей мере одно нижнее ограниченное отверстие.

Полое тело предпочтительно фиксируется в емкости слоем клея, который расположен между фланцем и основной стенкой емкости и который может служить также для уплотнения соединения между фланцем и основной стенкой. В случае, когда полое тело выполнено замкнутым, клею не нужно выдерживать давление при вскрытии емкости, и поэтому может применяться сравнительно недорогой клей, такой как термоплавкий клей или эффективный под давлением клей, который не требует высокотемпературной термообработки. Это, в свою очередь, позволяет изготовлять вставку из относительно недорогих пластиков, которые, в частности, могут не обладать стойкостью к высоким температурам.

Указанное по меньшей мере одно верхнее ограниченное отверстие расположено предпочтительно в конце полого тела, удаленного от открытого конца тела, или смежно с ним.

Указанное по меньшей мере одно нижнее ограниченное отверстие предусмотрено предпочтительно в полом теле смежно с указанным фланцем.

Полое тело и тара могут быть изготовлены из одинаковых или разных материалов, например алюминия, стали, пластиков и т.д.

В случае, где полое тело образовано стенкой открытого наружу углубления в основной стенке, составляющей одно целое с тарой, тара вместе с основной стенкой и углублением могут быть изготовлены из материала PET (полиэтилентерефталат) или PEN (полиэтиленнафталат) выдувным формованием с последующим выполнением указанных ограниченных отверстий в стенке углубления, например, протыканием стенки отводимыми горячими иглами, за которым следует герметичное закрытие полого тела диском, например, ультразвуковой сваркой по всему отверстию углубления. Если емкость изготовлена из PEN, то она после заполнения и герметизации может быть подвергнута обычной стадии пастеризации, поскольку PEN достаточно термостоек, чтобы выдерживать температуры пастеризации. Однако если емкость изготовлена из PET, то ее герметизацию после заполнения напитком выполняют обычно в стерильных условиях, ввиду невозможности осуществления последующей стадии тепловой пастеризации.

Нами также обнаружено, что предпочтительным для по меньшей мере одного верхнего ограниченного отверстия является образование его каналом, имеющим длину большую, чем ширина отверстия. По этой причине такая конструкция более надежна в отношении потерь газа из вставки при небрежном обращении с емкостью. Соответственно, в случае, где часть полого тела, содержащая такое отверстие, выполнена из тонкостенного материала, например металла, является предпочтительным выполнение такого канала либо с помощью отдельного отформованного элемента, который располагается в отверстии указанной части полого тела, либо, что наиболее предпочтительно, путем профилирования части самого материала, например, глубокой вытяжкой или ударным выдавливанием. В случае, где полое тело выполнено из пластмассового материала, канал может быть отформован вместе с полым телом.

Предпочтительно, чтобы указанное по меньшей мере одно верхнее ограниченное отверстие было образовано у одного конца конусообразного канала, другой конец которого открыт во внутреннюю полость полого тела. Предпочтительно, чтобы конусообразный канал имел длину по меньшей мере 1,5 мм, а угол между сторонами конуса предпочтительно составлял приблизительно от 5 до 20o и наиболее предпочтительно от 5 до 12o. Для верхнего ограниченного отверстия, имеющего диаметр около 0,25 мм, предпочтительно, чтобы противоположный конец конусообразного канала, открытого во внутреннюю полость полого тела, имел диаметр около 1,2 мм.

Удобно, в частности, чтобы конусообразный (далее по тексту перевода - конический) канал был предусмотрен в пластмассовом полом теле, которое может быть выполнено из полипропилена или из более термостойкого пластмассового материала, например нейлона, если для крепления полого тела (или его части) к основной стенке емкости используют термоотверждаемую смолу, такую как эпоксидная смола.

Предпочтительно, чтобы у одного конца конического канала, чей противоположный конец открыт во внутреннюю полость полого тела, было образовано по меньшей мере одно нижнее ограниченное отверстие, причем конус канала в этом месте сужается в направлении указанного нижнего ограниченного отверстия. Длина конического канала составляет предпочтительно по меньшей мере 1,5 мм. Угол между сторонами конуса предпочтительно составляет приблизительно от 5 до 20o и наиболее предпочтительно от 5 до 12o.

Канал может иметь форму усеченного конуса или "рупора", или раструба, т. е. конец канала, открытый в полое тело, имеет форму скругленного раструба.

Конический канал, определяющий указанное по меньшей мере одно верхнее ограниченное отверстие и/или указанное по меньшей мере одно нижнее ограниченное отверстие, образован предпочтительно соплом, расположенным внутри местного углубления в полом теле с целью сведения до минимума риска повреждения сопла во время различных манипуляций перед вставлением полого тела (или его части) в емкость.

Для крепления полого тела (или его части) к основной стенке емкости вместо термоплавкого клея или эффективного под давлением клея может предпочтительно, использоваться эпоксидная смола (например, одна весовая часть эпоксидной смолы).

В случае, когда полое тело выполняют из алюминия, желательно осуществить его лакирование с целью предотвращения прямого контакта между напитком и алюминием. С другой стороны, инертная поверхность, которая контактирует с напитком при использования тары, может быть выполнена из нержавеющей стали. В качестве вариантов может использоваться луженая сталь или лакированная сталь.

При переворачивании тары для пастеризации верхнее и нижнее ограниченные отверстия могут быть расположены так, чтобы только указанное по меньшей мере одно нижнее отверстие находилось в напорном пространстве или чтобы верхнее и нижнее ограниченные отверстия располагались в напорном пространстве внутри перевернутой емкости. Поскольку полое тело, используемое во всех примерах осуществления изобретения, имеет верхнее и нижнее ограниченные отверстия, жидкость относительно легко войдет в полое тело при герметизации и оказании на нее давления. Фактически потребуется до 4 с для того, чтобы после герметизации в полое тело попало существенное количество жидкости. Другими словами, при таких обстоятельствах произойдет очень быстрое уравнивание давления между основной полостью емкости и полостью полого тела. Если невозможно осуществить быстрое переворачивание емкости после герметизации, то для предотвращения попадания существенных количеств жидкости в полое тело возможно предусмотреть дренаж жидкости из полого тела, для чего уровень жидкости в полом теле должен превышать уровень жидкости в основной полости емкости. В этом случае предпочтительно расположить верхнее ограниченное отверстие в перевернутой емкости так, чтобы оно было погружено на минимально возможную глубину ниже поверхности жидкости в основной полости емкости для обеспечения максимального дренажа жидкости из полого тела. Это даст возможность свести до минимума размер полого тела для данного объема газа, который будет удерживаться внутри полого тела. Хотя теоретически наиболее полный дренаж может иметь место, когда соответствующая часть полого тела не погружена в жидкость основной полости емкости, на деле существует риск того, что эффект пузырькового кипения у верхнего ограниченного отверстия будет препятствовать требуемому дренажу жидкости из полого тела при таких условиях.

Когда полые тела транспортируют на конвейере одно рядом с другим перед их установкой в емкости, может иметь место тенденция к тому, что фланец одного полого тела будет наседать на верхнюю часть фланца смежного полого тела. Это может создать некоторые производственные трудности. Для устранения этого недостатка предпочтительно, чтобы фланец не выступал наружу за периферию основной части полого тела настолько, чтобы он мог наседать на фланец смежного полого тела.

В соответствии с предпочтительным вариантом выполнения изобретения фланец выступает наружу не далее наружной периферии полого тела. Этого можно удобно достичь путем заполнения полого тела с горловинным участком, из которого фланец выступает наружу. В указанном горловинном участке предпочтительно выполнено насколько возможно близко к основной стенке тары указанное по меньшей мере одно нижнее ограниченное отверстие.

Далее, следует отдать должное тому, что поскольку полое тело, используемое в изобретении имеет верхнее и нижнее отверстия, намного легче продуть его азотом или другим инертным газом для удаления воздуха, чем продуть полое тело, имеющее только одно ограниченное отверстие, так как инертный газ можно продувать через верхнее отверстие так, чтобы вытеснять воздух через нижнее отверстие или наоборот. Кроме этого, в случае полого тела, используемого в изобретении, отсутствует необходимость переворачивания емкости с жидкостью для пастеризации так, чтобы гарантировать, что ограниченное отверстие останется в напорном пространстве, как в EP-A- 0520646, хотя, конечно, можно перевернуть тару для пастеризации, если это требуется по другим причинам.

В

соответствии с вторым аспектом изобретения предусмотрен способ изготовления герметичной, открываемой емкости для жидкости по изобретению, который предусматривает стадии:

обеспечения в емкости

заполненного газом полого тела, имеющего по меньшей мере одно верхнее ограниченное отверстие и по меньшей мере одно нижнее ограниченное отверстие таким образом, чтобы указанные верхнее и нижнее

ограниченные отверстия обеспечивали связь между внутренней полостью полого тела и наружной для полого тела полостью тары;

частичного заполнения емкости жидкостью так, чтобы в емкости

оставалось первичное напорное пространство;

герметизации и создания давления в емкости.

Полое тело предпочтительно имеет открытый конец и фланец, окружающий этот конец, причем полое тело устанавливают в таре путем крепления его к емкости так, чтобы фланец полого тела находился в уплотнительном соединении с основной стенкой емкости.

Полое тело предпочтительно крепится внутри емкости с помощью клея, расположенного между фланцем полого тела и основной стенкой емкости.

Также предпочтительно перед частичным заполнением емкости жидкостью продувать полое тело неокисляющим газом, например азотом, путем пропускания указанного газа в полое тело через указанное по меньшей мере одно верхнее ограниченное отверстие таким образом, чтобы воздух, находящийся в полом теле, выдувался через указанное по меньшей мере одно нижнее ограниченное отверстие.

На фиг. 1 показана емкость по изобретению в положении, в котором она частично

заполнена напитком перед фальцовкой ее верха и созданием давления, вид сбоку;

на фиг. 2 - осевое сечение емкости с напитком после герметизации, создания давления и пастеризации;

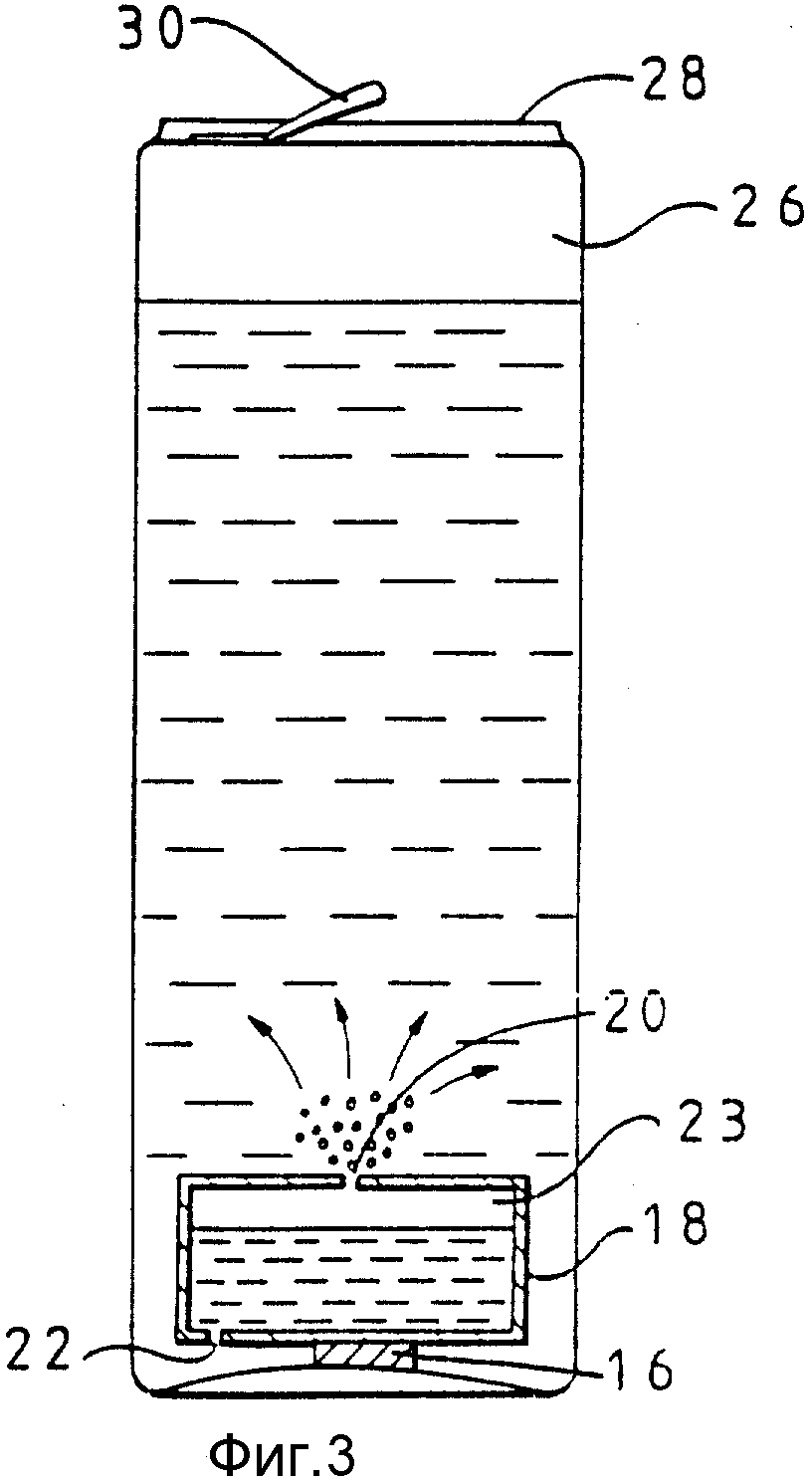

на

фиг. 3 - осевое сечение емкости с напитком сразу после вскрытия;

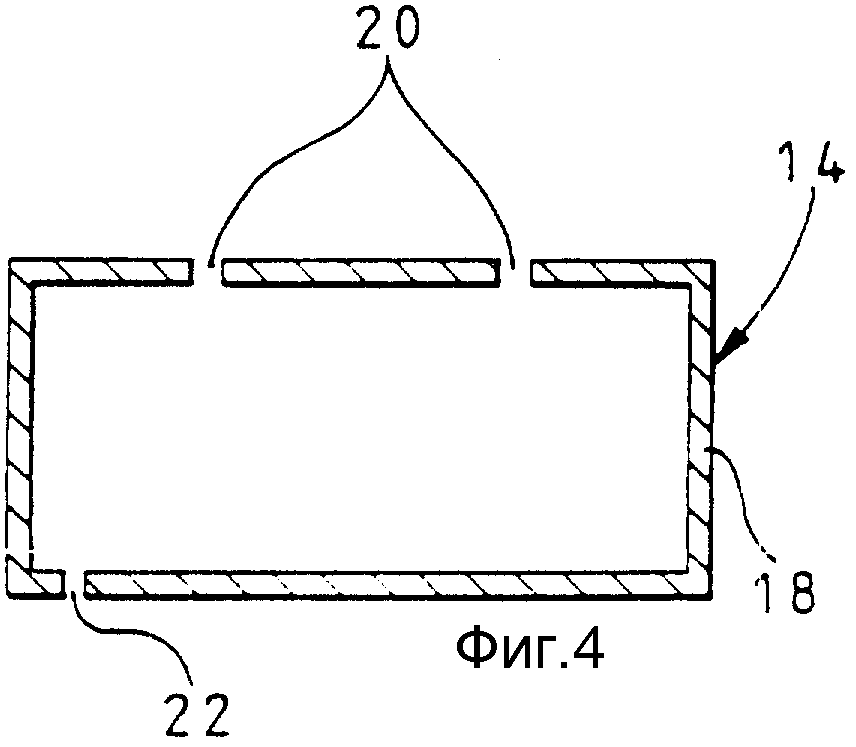

на фиг. 4 и 5 - осевые сечения по различным деталям;

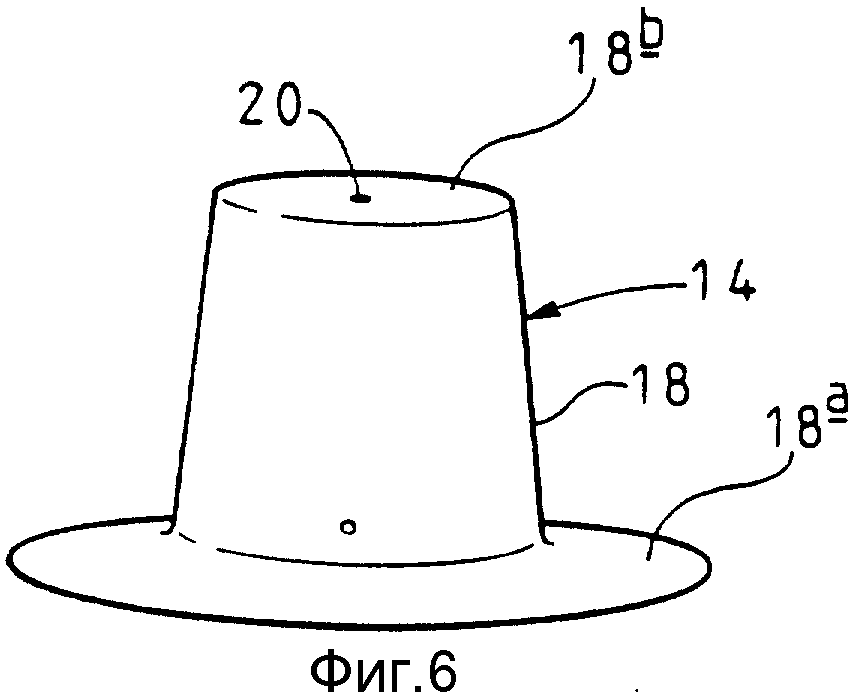

на фиг. 6 - схематичный вид в перспективе полого тела,

образующего часть вставки, используемой в емкости, в соответствии с одним из примеров осуществления изобретения;

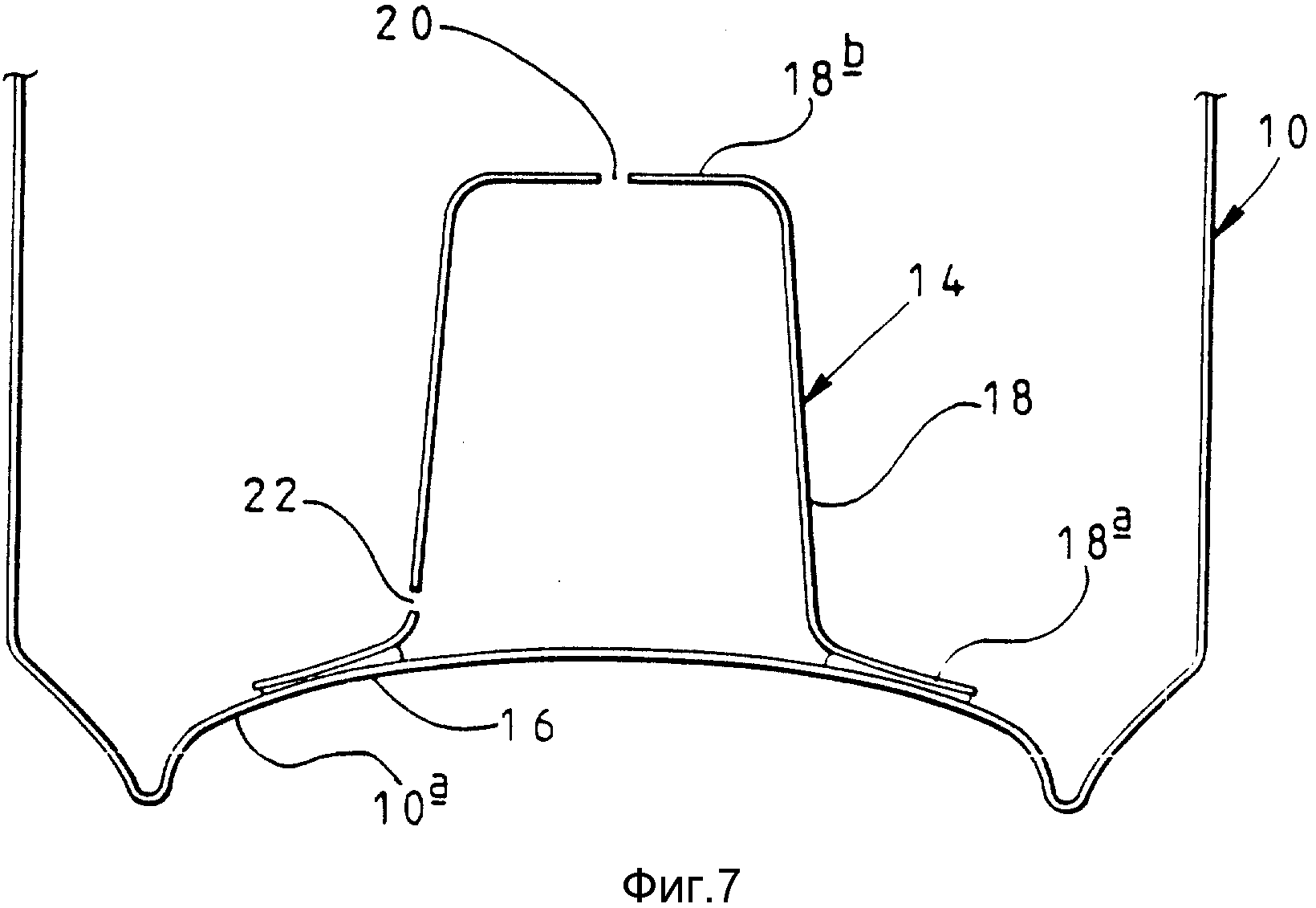

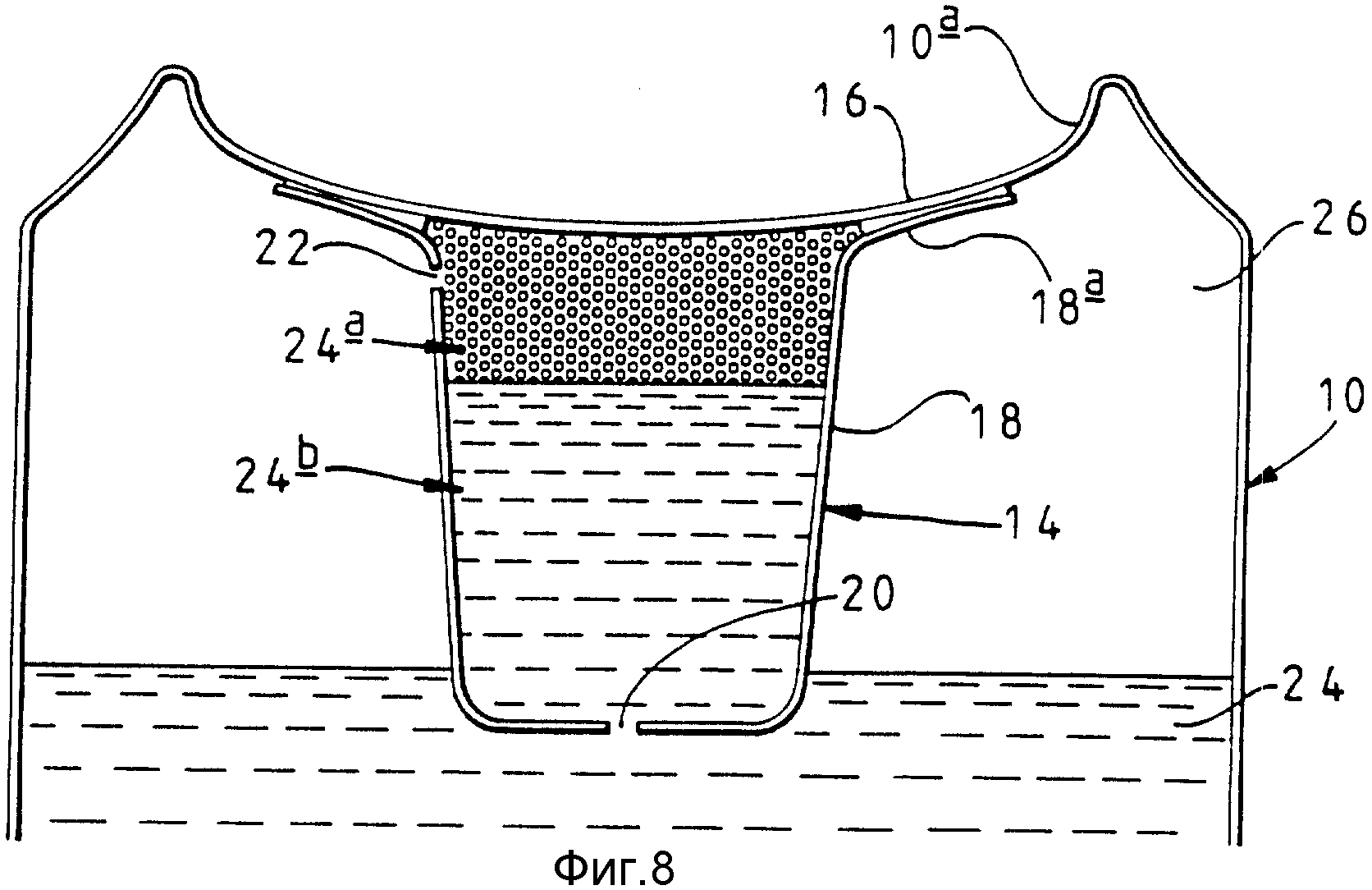

на фиг. 7 - участок дна емкости вместе с вставкой по фиг. 6, поперечный разрез;

на фиг. 8 - вид емкости по фиг. 7 в течение пастеризации;

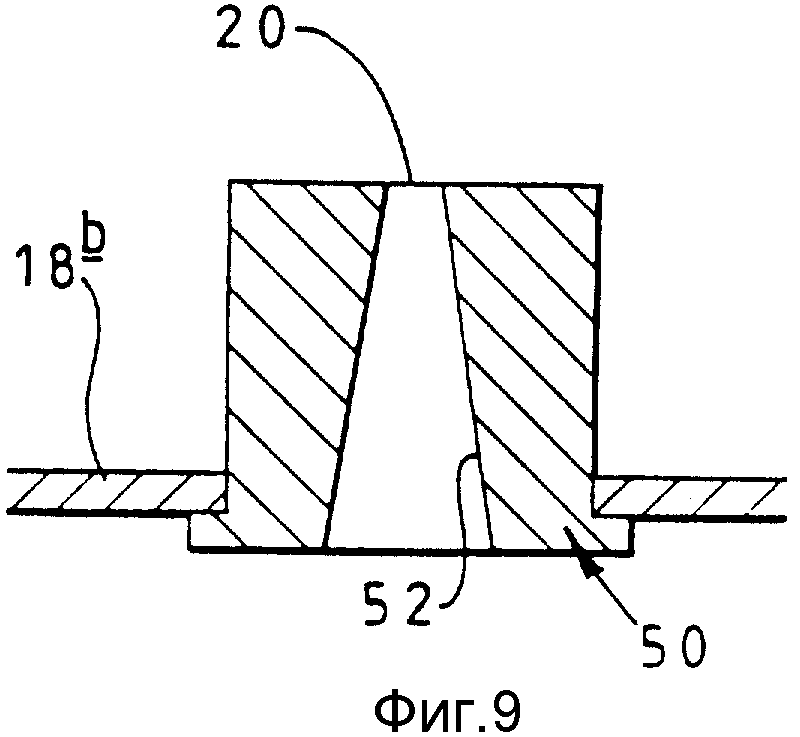

на фиг. 9 - первая модификация вставки по фиг. 6, частичный разрез;

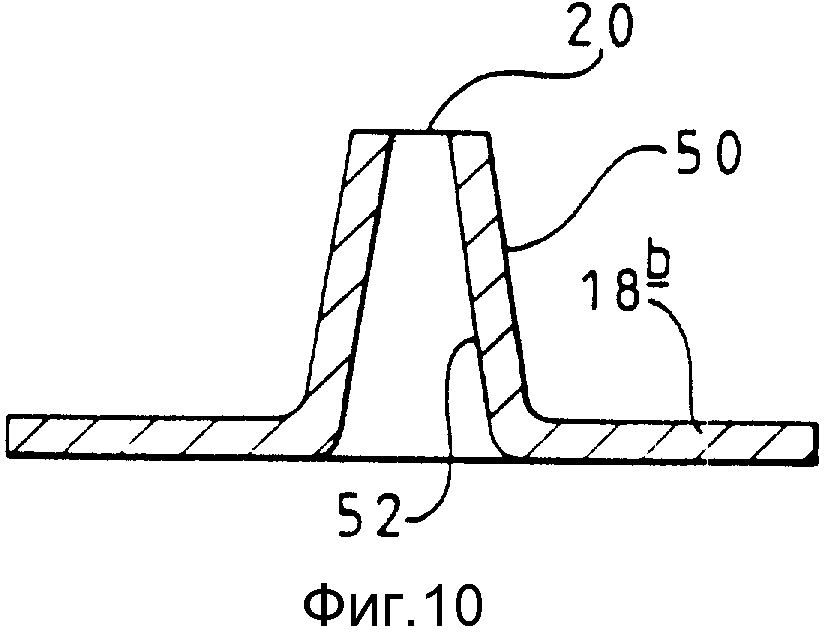

на фиг. 10 - вторая модификация вставки по

фиг. 6, частичный разрез;

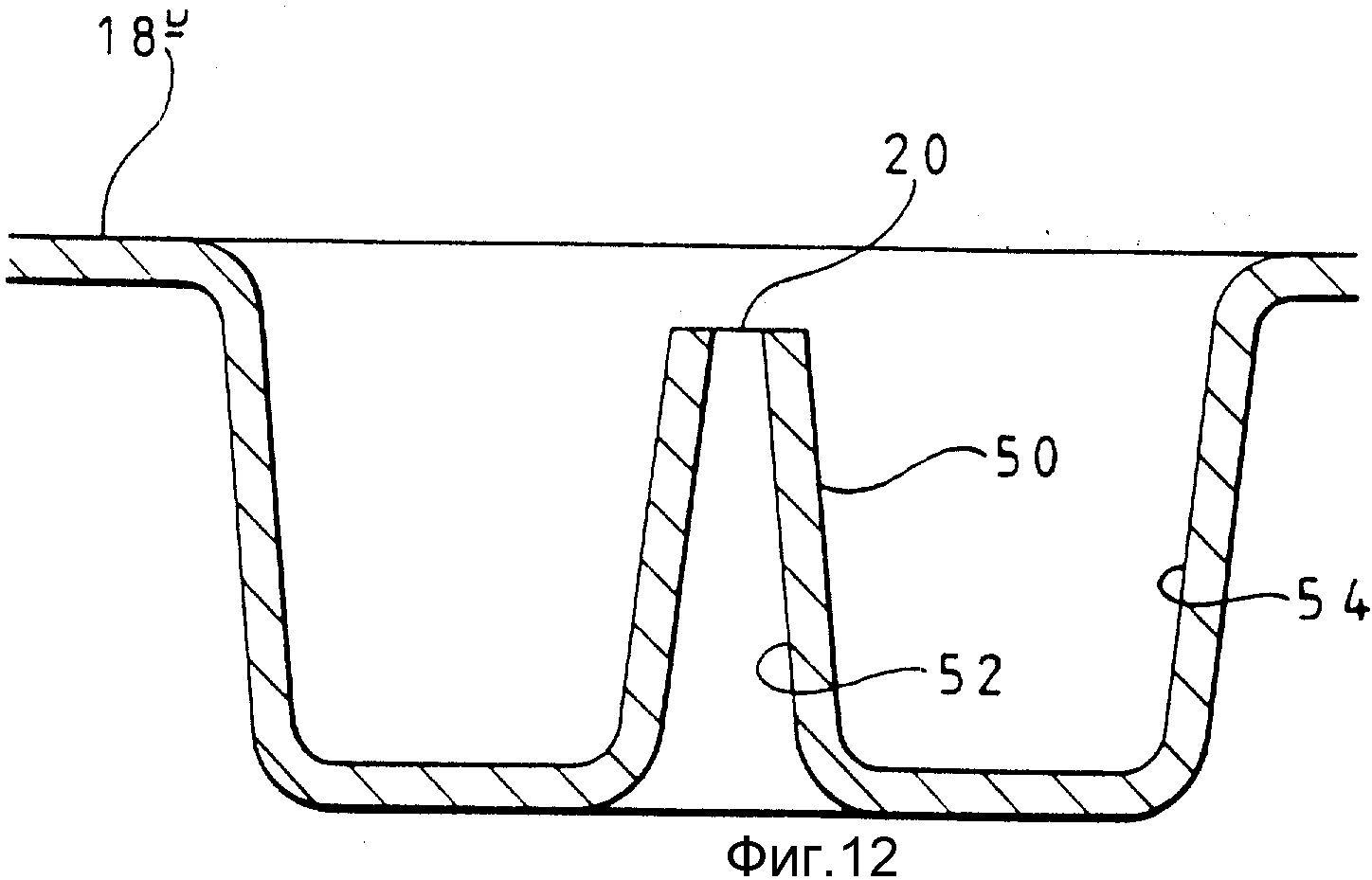

на фиг. 11 - схематичное изображение одной из форм полого тела;

на фиг. 12 - верхнее ограниченное отверстие детали полого тела по фиг. 11, разрез;

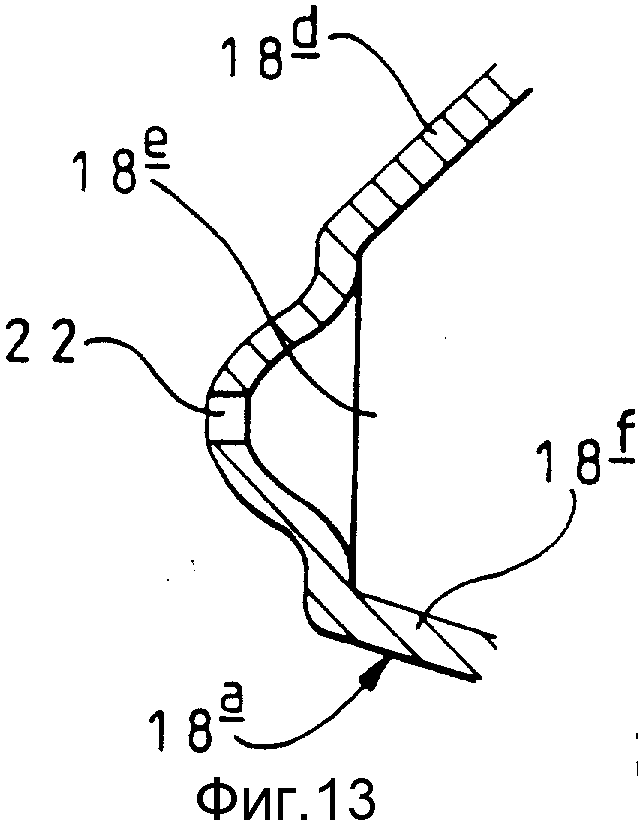

на фиг. 13 - нижнее ограниченное отверстие детали полого тела по фиг. 11, разрез;

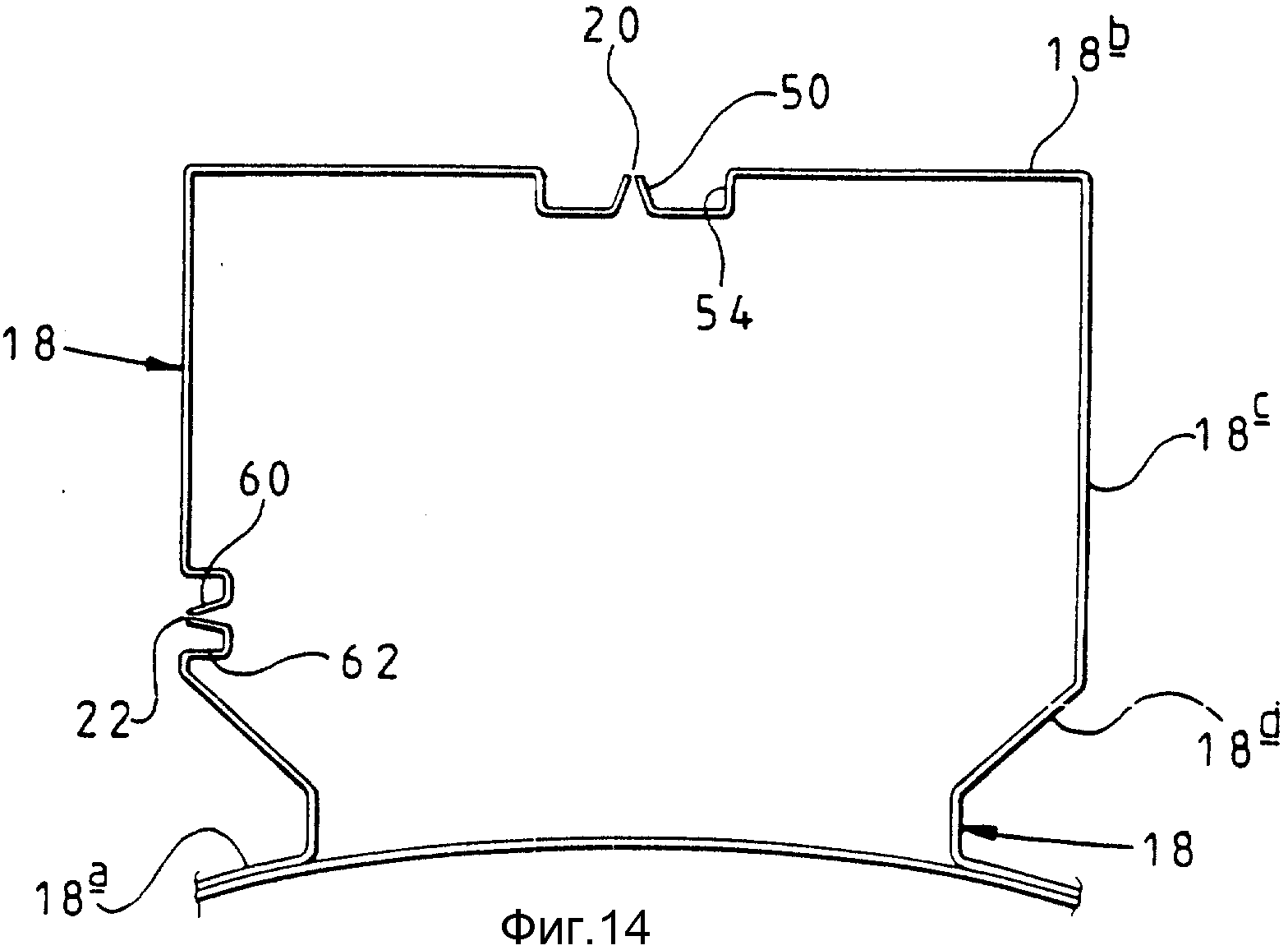

на фиг. 14 - схематичный вид, подобный фиг. 11, но другого конструктивного решения;

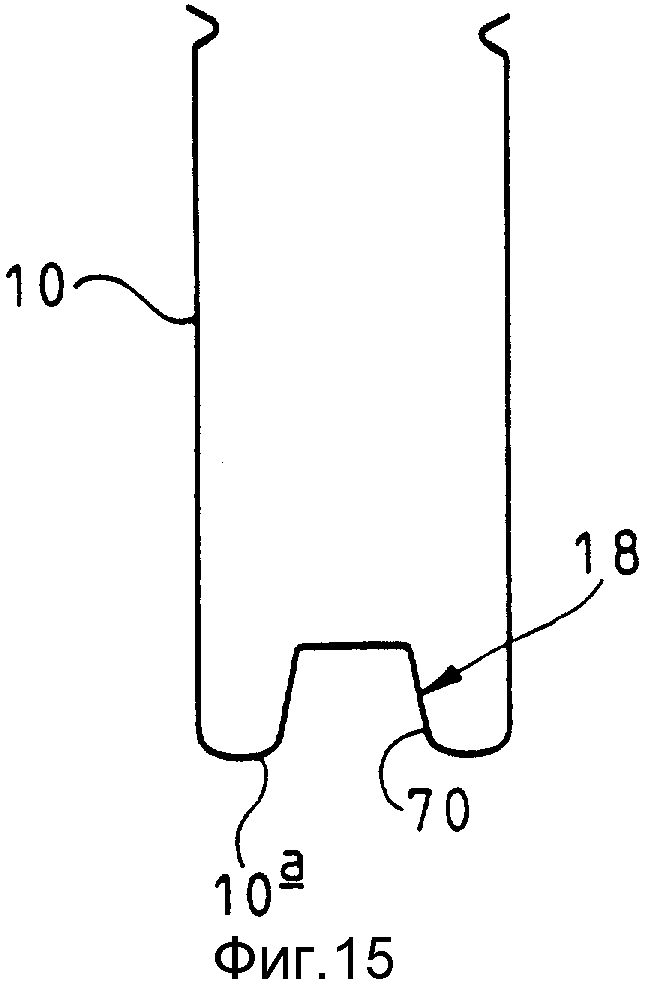

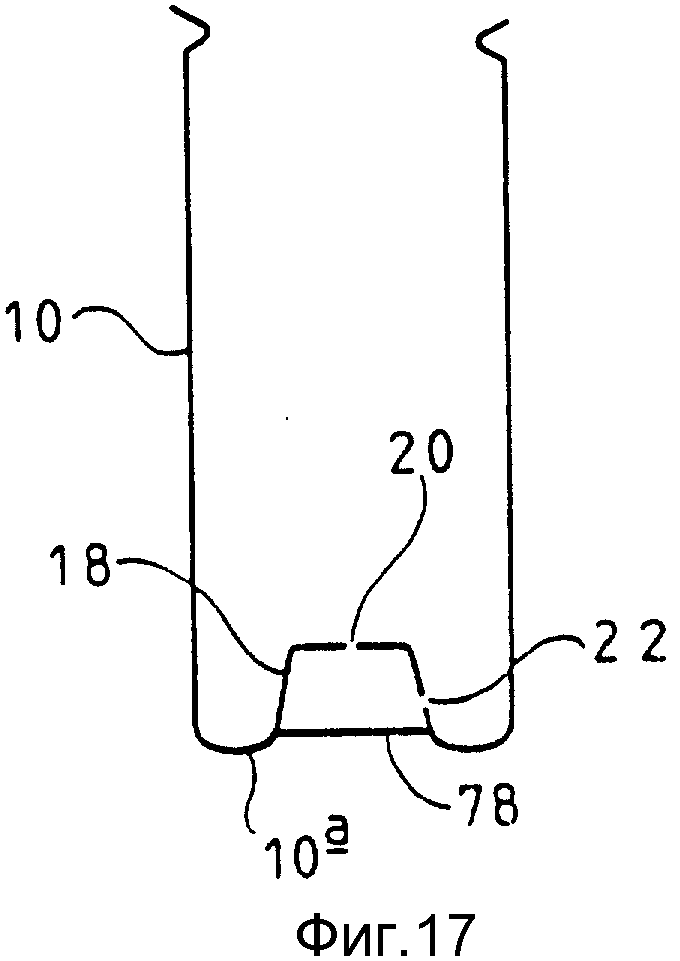

на фиг. 15 - 17

- схематичные виды, показывающие образование полого тела из отрытого наружу углубления в основной стенке емкости, изготовленной выдувным формованием.

На фиг. 1 показана частично собранная емкость, содержащая контейнер 10 с открытым верхом 12. Вставка 14, определяемая замкнутым полым телом 18, крепится к основной стенке контейнера 10 слоем 16 клея, такого как термоплавкий клей, хотя может использоваться и механическое крепление (не показано), такое как кольцевое или с помощью лапок, которые жестко укреплены на стенке контейнера 10 или установлены на ней с помощью прессовой посадки. Полое тело 18 в этом примере выполнено из любого походящего для пищевых продуктов пластмассового материала или из соответствующего лакированного алюминия, или из алюминиевого сплава, или из стали. Полое тело 18 имеет одно, соориентированное прямо вверх верхнее ограниченное отверстие 20 круглого поперечного сечения, и одно, соориентированное вниз нижнее ограниченное отверстие 22 круглого поперечного сечения, расположенных соответственно на его верхней и нижней сторонах, и которое обеспечивает связь между внутренней полостью полого тела 18 и внутренней полостью контейнера 10. В этом примере диаметры отверстий 20 и 22 одинаковы (0,4 мм), хотя это и не существенно.

Контейнер 10 частично заполняют газированным напитком 24 (например, пивом, элем или крепким портером) таким образом, чтобы осталось напорное пространство 26. При таких условиях верхнее и нижнее отверстия 20 и 22 погружены в напиток 24. На этой стадии некоторое количество напитка может попасть во вставку 14. Далее в напорное пространство 26 вводится небольшая доза жидкого азота с целью быстрого удаления из этого пространства воздуха и для обеспечения необходимого подпора контейнера 10 после герметизации фальцовкой ее верха 28 способом, хорошо известным в технике. При обеспечении подпора в контейнере напиток под давлением входит через по меньшей мере ограниченное отверстие 22 и через ограниченное отверстие 20 в полость вставки 14. Это вызовет сжатие газа во вставке 14 до степени, показанной на фиг. 2, до тех пор, пока не произойдет выравнивание давления. В этом состоянии напорное пространство 23 вставки расположится над уровнем напитка в ней. Верхнее ограниченное отверстие 20 открыто в указанное вторичное напорное пространство 23 в то время, как нижнее ограниченное отверстие 22 полностью погружено в напиток. Однако следует учесть, что в соответствии с обычным процессом консервирования емкость после фальцовки подвергают пастеризации (обычно в перевернутом состоянии) перед охлаждением и последующей упаковкой перед транспортировкой и продажей. В перевернутом состоянии емкости вставка 14 располагается верхним ограниченным отверстием 20 чуть ниже поверхности жидкости 24 в контейнере 10 так, чтобы минимальное количество напитка могло войти во вставку 14. В течение пастеризации давление в контейнере будет существенно возрастать (правда, относительно медленно) вследствие повышенной температуры пастеризации, но давление ослабнет при охлаждении емкости до температуры окружающей среды.

При вскрытии емкости (фиг. 3), например, путем отделения язычка 30, расположенного у ее верхней части 28, давление внутри контейнера 10 сразу упадет, вызывая существенный перепад давления на верхнем ограниченном отверстии 20. Этот перепад давления превысит точку пузырькового кипения, в результате чего газ будет выбрасываться из вторичного пространства 23 вставки 14 через верхнее ограниченное отверстие 20, способствуя образованию вихря пузырьков при розливе напитка в стакан и образованию обильной густой пены над напитком. Поскольку сопротивление потоку напитка будет намного больше, чем газу, едва какое-либо количество напитка выйдет из вставки 14 через нижнее ограниченное отверстие 22.

Благодаря обеспечению отверстий 20 и 22 вставку 14 относительно легко продуть азотом или любым другим соответствующим инертным или неокисляющим газом для вытеснения воздуха из нее перед использованием. Продувающий газ может вводиться через одно из отверстий, например, через верхнее ограниченное отверстие 20, так, чтобы вытеснить воздух из вставки через другое ограниченное отверстие. Это намного легче, чем вытеснять воздух из вставки, имеющей только одно ограниченное отверстие.

В варианте выполнения изобретения, показанном на фиг. 4, тело 18 вставки 14 выполнено с несколькими верхними ограниченными отверстиями 20 и одним нижним ограниченным отверстием 22. Это дает возможность поддерживать эффект пузырькового кипения при большей потенциальной скорости газового потока через отверстия 20 при вскрытии емкости. Диаметр обоих отверстий 20 и 22 составляет типично 0,4 мм.

В варианте выполнения изобретения, показанной на фиг. 5, несколько верхних ограниченных отверстий расположены так, чтобы выброс газа через них в напиток при вскрытии емкости происходил вниз.

Во всех описанных выше примерах выполнения вставки она может быть изготовлена из двух частей, соединенных друг с другом, например, путем зажима без какой-либо необходимости создания герметичного уплотнения между ними.

На фиг. 6 - 8 показана только часть емкости, смежная с ее дном, при этом остальная часть емкости такова, как описано выше. В этом примере осуществления изобретения вставка 14 определена полым телом 18, открытый нижний конец которого окружен кольцевым фланцем 18а, усеченно-коническая форма которого соответствует вогнутой внутрь выпуклой кривой основной стенки 10а контейнера 10. Полое тело 15 имеет форму усеченного конуса, суживающегося внутрь от фланца 18а к верхней поверхности 18b, содержащей ограниченное отверстие 20. Нижнее ограниченное отверстие 22 выполнено у нижнего конца тела 18 как раз над фланцем 18а.

Полое тело 14, подобно контейнеру 10, выполняют из алюминия, который лакируют после образования отверстий 20 и 22 таким образом, чтобы лакировались все поверхности контейнера 10 и вставки 14, включая стенки отверстий 20 и 22. С другой стороны, вместо алюминия может использоваться луженая сталь. Полое тело 18 крепят внутри контейнера 10 с помощью слоя термоплавкого клея 16, располагающегося кольцом вокруг фланца 18а и служащего также для уплотнения соединения между фланцем 18а и основной стенкой 10а.

Полое тело 18 может быть собрано в контейнере 10 путем обеспечения кольца из термоплавкого клея 16 вокруг фланца 18а, которому дают возможность остыть. Затем нагревают стенку 10а у дна контейнера 10, вставляют в контейнер 10 (на этой стадии его верхний конец открыт) полое тело 18 со слоем термоплавкого клея 16 и прижимают к нагретой стенке 10a у дна контейнера, активируя термоплавкий клей. За счет последующего остывания собранного таким образом узла обеспечивают крепление полого тела 18 к основной стенке 10а контейнера. С другой стороны, может применяться эффективный под давлением клей 16 или двухкомпонентный отверждающийся клей, например клей на силиконовой основе. На этой стадии емкость вместе с установленной в ней вставкой 14 может быть проверена для обнаружения дефекта клеевого соединения с использованием визуальной системы для гарантии обеспечения сплошного слоя клея 16 вокруг периферии фланца 18а, а также чтобы убедиться в отсутствии нежелательных клеевых капель или выступов. Проверенная емкость может затем транспортироваться на фасовочную линию, где ее заполняют пивом или другим напитком. Непосредственно перед фасовкой емкостей вставки 14 продувают инертным газом, таким как азот, так, чтобы снизить содержание кислорода внутри вставок 14 до требуемой степени (обычно, до около 1% по объему кислорода). Вслед за этим контейнер 10 заполняют напитком, герметизируют и создают в нем подпор, используя жидкий азот, после чего емкость пастеризуют в перевернутом состоянии в соответствии с вышеописанным.

В результате быстрого испарения жидкого азота, используемого для создания давления в емкости, в последней резко возрастает давление, побуждающее напиток проходить через отверстия 20 и 22. Это может привести к образованию пены 24а над напитком 24b внутри вставки 14. Когда емкость переворачивают для пастеризации, вставка 14 содержит первоначально пену 24а и напиток 24b, как показано на фиг. 8. Из пены 24а над отверстием 22 может образоваться пленка напитка, предотвращающая падение уровня напитка 24b во вставке 14 до уровня напитка 24, расположенного в основной полости емкости. При нагревании емкости при пастеризации результирующее давление в полом теле 18 возрастет, способствуя разрыву любой жидкостной пленки, образующейся в отверстии 22, и позволяя тем самым уровню напитка 24b во вставке 14 упасть до уровня напитка 24 в полости контейнера 10. Таким образом, в течение пастеризации во вставку 14 поступает под давлением газ из напорного пространства 26 перевернутой емкости.

После пастеризации емкость охлаждают до температуры окружающей среды, при этом она все еще находится в перевернутом положении.

Вставка 14 в течение хранения, транспортировки и возможного вскрытия тары работает так же, как и вставки, описанные выше со ссылкой фиг. 1 - 5.

На фиг. 9 показана вставка, описанная со ссылкой на фиг. 6 - 8, с отдельно выполненным элементом 50, например, из полипропилена, который впрессовывается в отверстие, имеющееся в торце 18b вставки, и который предусмотрен со сквозным проходом 52 (выше по тексту этот термин переводится как канал). Здесь проход 52 имеет форму усеченного конуса, суживаясь в направлении вверх, где расположено образуемое им у верхнего конца отверстие 20. Длина прохода 53 значительно превышает диаметр отверстая 20. В этом примере осуществления изобретения отношение длины к диаметру составляет около 7:1.

В соответствии с вариантом, показанным на фиг. 10, проход 52 выполняют глубокой вытяжкой или ударным выдавливанием материала, используемого для изготовления полого тела 18, таким образом, чтобы придать участку 50 форму усеченного конуса. Использование такого удлиненного прохода 52 позволяет более эффективно поддерживать эффект пузырькового кипения при небрежном или грубом обращении с тарой.

На фиг. 11 - 13 показаны варианты вставки по фиг. 6 - 8, причем подобные элементы здесь обозначены теми же позициями. Полое тело 18 изготовляют операцией прессования, осуществляемой в осевом направлении тела 18. В этом варианте полое тело 18 на большей части его длины от верхней поверхности 18b имеет обычный, пряной (т. е. не конический) цилиндрический участок 18c. У конца, удаленного от верхней поверхности 18b, цилиндрический участок 18с переходит в скошенный участок 18d, который образует усеченный конус, суживающийся в направлении вниз и внутрь к горловинному участку 18е, от которого отходит наружу кольцевой фланец 18а. Наружный диаметр фланца 18а немного меньше диаметра цилиндрического участка 18c, благодаря чему, когда полые тела 18 транспортируют и обрабатывают перед их установкой в таре, отсутствует риск наезжания фланца 18а одного полого тела 18 на соответствующий фланец смежного полого тела.

В этом варианте фланец 18а включает внутренний фланцевый участок 18f, который расширяется раструбом наружу от горловинного участка 18е под углом, который в этом варианте составляет около 16o к горизонтали, таким образом, чтобы охватывать кривизну основной стенки 10а (фиг. 7). Фланец 18а включает также кривой наружный участок 18g, который упирается в основную стенку контейнера и предотвращает вдавливание клея при прижатии тела 18 к основной стенке контейнера слишком сильно. Участок 18g поддерживает фиксированный зазор внутренним фланцевым участком 18f и основной стенкой, причем в этом зазоре может располагаться клей.

Верхняя поверхность 18b предусмотрена с расположенным в ее центре углублением 54, в котором расположен усеченно-конический участок 50 с верхним ограниченным отверстием 20. Участок 50 весь расположен внутри углубления так, что отверстие располагается чуть ниже плоскости верхней поверхности 18b. Таким путем участок 50 и отверстие 20 предохраняются от непредвиденного повреждения до и во время установки вставки в контейнере.

В этом варианте нижнее ограниченное отверстие 22 предусмотрено в горловинном участке 18е, диаметр которого почти на 30% меньше диаметра цилиндрического участка 18с. Осевая длина полого тела 18 в этом варианте такова, что верхняя поверхность 18b с верхним ограниченным отверстием 20 располагается чуть ниже поверхности напитка, находящегося в перевернутой емкости (фиг. 8). Это дает возможность полностью выводить из вставки 14 напиток, который попал в нее перед переворачиванием емкости, благодаря чему доводится до максимума объем газа во вставке, когда емкость находится в перевернутом состоянии. Это дает преимущество, заключающееся в том, что для переворачивания емкости после герметизации фальцовкой и до выравнивания давления не требуется никаких специальных операций. Это есть одно из преимуществ вставок, в соответствии с изобретением имеющих верхнее и нижнее ограниченные отверстия, благодаря чему уравнивание давления между вставкой и полостью контейнера происходит чрезвычайно быстро после герметизации, обычно в течение 1 - 2 с. Однако полное выравнивание давления может происходить в течение 7 - 12 с, поскольку давление в самой емкости продолжает возрастать в течение 5 - 10 с после герметизации, как результат продолжающегося испарения жидкого азота.

Предпочтительно усеченно-конический участок 50 имеет длину около 3 мм, постепенно сужаясь от максимального диаметра, составляющего около 1 мм на уровне основания углубления 54, до минимального диаметра, составляющего около 0,3 мм (диаметр верхнего ограниченного отверстия 20), причем полная длина углубления 54 приблизительно на 0,5 мм больше длины участка 50. Также предпочтительно, чтобы диаметр нижнего ограниченного отверстия 22 приблизительно равнялся диаметру отверстия 20.

Как видно на фиг. 14, нижнее ограниченное отверстие 22 полого тела 18 образовано так же, как и верхнее ограниченное отверстие 20, проиллюстрированное на фиг. 11 и 12. Однако в отличие от отверстия по фиг. 1З отверстие 22 по фиг. 14 предусмотрено в цилиндрическом участке 18с, а не в горловинном участке 18е. Нижнее ограниченное отверстие 22 выполнено у наружного конца участка 60, конус которого, имеющий форму рупора, имеет длину по меньше мере 1,5 мм. В этом варианте отверстие 22 имеет диаметр 0,33 мм. Такая форма участка 60 способствует разрыву любой жидкостной пленки, которая может образовываться по отверстию 22 на стадии, когда емкость переворачивают для пастеризации таким образом, чтобы отверстие 22 и участок 60 располагались в напорном пространстве перевернутой емкости. На этой стадии избыток гидростатического давления столба жидкости внутри вставки 18 стремится вытеснить пленку жидкости внутрь из отверстия 22, растягивая ее больше и больше, пока она не разорвется, давая тем самым возможность осуществляться быстрому дренажу через отверстие 20.

Как видно на фиг. 14, участок 60 расположен в местном углублении 62, выполненном в цилиндрическом участке 18с таким образом, что он максимально защищен от случайных повреждений.

В других модификациях один или оба участка 50 и 60 могут быть выполнены в соответствующих пластмассовых отливках, которые впрессовывают в отверстие, расположенное в металлической вставке.

На фиг. 15 - 17 схематично показан способ изготовления полого тела 18 вместе с основной стенкой 10а контейнера 10. На фиг. 15 показан контейнер 10, имеющий основную стенку 10а с выступающим в направлении вверх открытым снизу углублением 70, соответствующим образом выполненную из материалов PET (полиэтилентерефталат) или PEN (полиэтиленнафталат) выдувным формированием. Это может осуществляться на устройстве карусельного типа таким образом, что полученная отливка может фиксироваться в позиции протыкания, в которой инструмент 72 (фиг. 16) вместе с горячими стержнями 74 и 76 вводят в углубление 70 снизу и приводят в действие таким образом, что стержни 74 и 76 протыкают стенку углубления в требуемых местах, образуя тем самым ограниченные отверстия 20 и 22 соответственно. Затем контейнер 10 с образованными в нем отверстиями 20 и 22 фиксируют в позиции ультразвуковой сварки, где открытый конец углубления 70 закрывают диском 78, таким образом, образуя герметично закрытое полое тело 18.

Реферат

Изобретение касается герметичной открытой емкости для жидкости. Емкость содержит контейнер, частично заполненный жидкостью так, чтобы обеспечить первичное напорное пространство. К дну контейнера крепится с помощью клея вставка, имеющая форму полого тела, снабженного верхним ограниченным отверстием и нижним ограниченным отверстием. Полое тело частично заполнено той же жидкостью, которая заполняет основное пространство контейнера так, чтобы обеспечить вторичное напорное пространство. Верхнее ограниченное отверстие сообщается с напорным пространством в то время, как ограниченное отверстие погружено в жидкость. Верхнее ограниченное отверстие имеет такой размер, что благодаря эффекту пузырькового кипения предотвращается истечение газа из напорного пространства в массу жидкости до тех пор, пока в отверстии не произойдет большой перепад давления при вскрытии контейнера язычком. Таким образом достигается большая эффективность использования напорного пространства в жидкости. 2 с. и 20 з.п. ф-лы, 17 ил.

Формула

18.09.93 по пп.1, 2, 7, 18 и 22;

09.12.93 по пп.3 - 6, 8 - 10, 19 - 21;

25.03.94 по пп.12 и 17.

Комментарии