Сектор дискового фильтра и компонент сектора - RU2492910C2

Код документа: RU2492910C2

Чертежи

Описание

Предпосылки к созданию изобретения

Настоящее изобретение относится к сектору дискового фильтра, используемого для фильтрации твердых частиц из жидкости. Сектор является по существу треугольной пустотелой деталью, противоположные боковые поверхности которой служат фильтрующими поверхностями. Узкий конец сектора снабжен горловиной, которая позволяет крепить сектор к раме дискового фильтра. Далее, широкий конец сектора снабжен торцевой частью. Боковые стороны соединены боковыми частями.

Настоящее изобретение далее относится к компоненту сектора, который относится к сектору дискового фильтра.

Область настоящего изобретения более подробно определена в ограничительной части независимых пунктов формулы.

Например, в горнодобывающей промышленности, металлургии, химической промышленности, а также в пищевой и фармацевтической промышленности существует потребность в фильтрации твердых частиц из жидкости, при которой из смеси, образованной твердыми частицами и жидкостью, сепарируют твердые частицы и жидкость. Для такого фильтрования твердых частиц из жидкости были разработаны механические фильтрующие устройства, построенные на разных принципах действия и обладающие разными характеристиками, и в которых для разделения жидкой фазы и твердой фазы используется перепад давления. Одним из таких фильтров является дисковый фильтр.

Дисковый фильтр содержит трубчатую раму, на внешней окружности которой бок о бок друг с другом установлены по существу треугольные секторные элементы, так, чтобы эти элементы сформировали дисковидную структуру. Внутри секторных элементов создают разрежение, а боковые поверхности секторных элементов служат фильтрующими поверхностями, обычно снабженными фильтрующей тканью. Фильтрующие поверхности снабжены отверстиями, через которые жидкость, прошедшая через тканевый фильтр, входит в секторный элемент, откуда она под действием разрежения вытекает в рамную часть дискового фильтра.

В настоящее время секторные элементы изготавливают из полимеров. Поскольку во время эксплуатации на сектора действуют нагрузки, которые стремятся деформировать сектора, во все более широком диапазоне применений возникает потребность в применении секторов, которые выполнены из полимерного композита и которые обладают большей прочностью, чем сектора, изготовленные из одного лишь полимера. Сектор, изготовленный из полимерного композита, содержит полимер, армированный волокном. Типично в качестве армирующего волокна применяют стекловолокно. Проблема с существующими армированными волокном секторами заключается в их разрушении после того, как они отработают свой срок. Полимерный материал отработавших секторов трудно утилизировать и использовать повторно, поскольку во время процесса фильтрации в сектор попадают различные загрязнения, например, руда из суспензии, которые вместе с полимером затем переходят в восстановленный продукт, ухудшая его свойства. Кроме того, примеси, содержащиеся в восстанавливаемом полимере, приводят к повышенному износу технологического оборудования и пресс-форм.

Краткое описание изобретения

Целью настоящего изобретения является создание нового и усовершенствованного сектора дискового фильтра и компонента сектора.

Сектор по настоящему изобретению отличается тем, что полимерный материал сектора армирован натуральными волокнами.

Компонент сектора по настоящему изобретению отличается тем, что материал компонента сектора является полимерным композитом, в котором полимерное связующее армировано натуральными волокнами.

Идея настоящего изобретения заключается в том, что весь сектор или по меньшей мере часть компонента этого сектора сформированы из полимерного композита, в котором полимерное связующее армировано не синтетическими, а натуральными волокнами.

Преимущество настоящего изобретения заключается в том, что сектора и компоненты секторов, отработавшие свой срок, можно разрушать дроблением и сжиганием в нормальном тепловом бойлере. Натуральные армирующие волокна сгорают и при сгорании не оставляют остатков, которые трудно уничтожить. При сгорании натуральные волокна превращаются в золу и возникающие в процессе их сжигания газы не являются токсичными. Еще одним преимуществом является то, что натуральные волокна являются возобновляемым природным ресурсом, поэтому их использование не причиняет вреда окружающей среде. В результате изделие представляет себя с лучшей стороны.

Идея варианта осуществления заключается в том, что армирующее волокно является волокном древесины. Волокна древесины являются очень тонкими длинными нитями. В настоящем описании композит, армированный волокнами древесины, не относится к известным древесно-полимерным композитным материалам (WPC), в которых древесная стружка иди древесные опилки, имеющие большой размер частиц, смешаны с полимером так, что древесина служит наполнителем. В техническом решении по настоящему изобретению волокна древесины служат не наполнителем, а армирующим материалом. Волокна древесины позволяют получить высокую прочность, высокую точность размеров и небольшой коэффициент тепловой усадки.

Идея варианта осуществления заключается в том, что армирующие волокна являются волокнами древесины хвойных пород.

Идея варианта осуществления заключается в том, что армирующее волокно является древесным волокном, длина которого менее 2 мм, типично от 1 до 1,5 мм.

Идея варианта осуществления заключается в том, что армирующее волокно получено из древесины механическим способом. Длина древесного волокна может быть менее 1 мм.

Идея варианта осуществления заключается в том, что армирующее волокно получено из древесины химическим способом. Длина древесного волокна может быть менее 2 мм.

Идея варианта осуществления заключается в том, что армирующее натуральное волокно является тонкой нитью, длина которого многократно превышает ее диаметр. Диаметр армирующего волокна может быть от 10 до 50 мкм. Если, например, длина армирующего волокна равна 1 мм, а диаметр равен 10 мкм, отношение длины к диаметру равно 100.

Идея варианта осуществления заключается в том, что армирующее волокно является льняным волокном.

Идея варианта осуществления заключается в том, что армирующее волокно является пенькой.

Идея варианта осуществления заключается в том, что армирующее волокно является лубяным волокном (сизаль).

Идея варианта осуществления заключается в том, что доля армирующего волокна в полимерном композите составляет от 5 до 60% по весу, предпочтительно от 20 до 40% по весу. Проведенные испытания показали, что особо преимущественной является доля натурального армирующего волокна, равная 25% по весу.

Идея варианта осуществления заключается в том, что сектор или компонент сектора армирован только одним или большим количеством армирующих волокон.

Идея варианта осуществления заключается в том, что связующий полимер является полипропиленом (ПП). Полипропилен является термопластичным полимером с хорошей механической прочностью и химической стойкостью, поэтому он пригоден к использованию в дисковых фильтрах. Кроме того, полипропилен является экологически безвредным полимером, который без проблем можно сжигать для получения энергии.

Идея варианта осуществления заключается в том, что сектор сформирован способом литья под давлением. Литье под давлением является быстрой и эффективной технологией, позволяющей производить детали с точными размерами. Применение натурального армирующего волокна не требует каких-либо существенных изменений в нормальном процессе литья под давлением и в устройствах для литья под давлением. Следует отметить, что при использовании натуральных волокон машины для литья под давлением и их оснастка изнашиваются меньше, чем при использовании синтетических армирующих волокон.

Идея варианта осуществления заключается в том, что сектор собран из двух или более компонентов, которые изготовлены методом литья под давлением. Компонент сектора содержит соединительные элементы, такие как соединительные поверхности, защелкивающиеся соединители, точки винтового соединения и прочее, для крепления компонента сектора к другим компонентам или к основной раме сектора.

Идея варианта осуществления заключается в том, что сектор или компонент сектора изготовлен методом центробежного литья.

Идея варианта осуществления заключается в том, что сектор или компонент сектора изготовлен методом высокотемпературного формообразования из полимерного композитного материала, армированного натуральными волокнами. Полимерный композит может быть, например, пластинчатым материалом, а формообразование может осуществляться с помощью формы и теплоты.

Краткое описание чертежей

Далее следует более подробное описание некоторых вариантов осуществления настоящего изобретения со ссылками на приложенные чертежи, где:

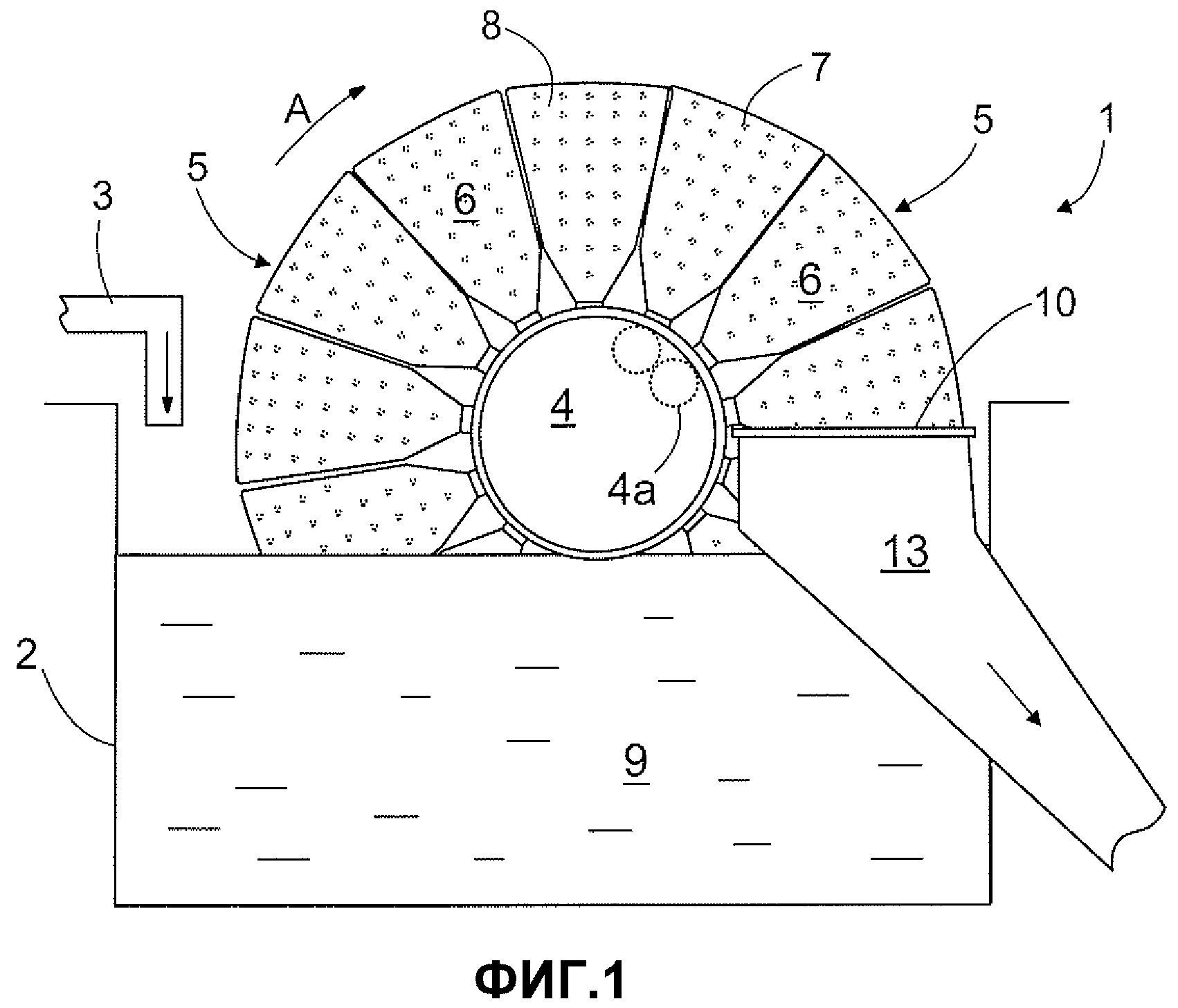

Фиг.1 - схематический вид дискового фильтра.

Фиг.2 - схематический вид сектора дискового фильтра.

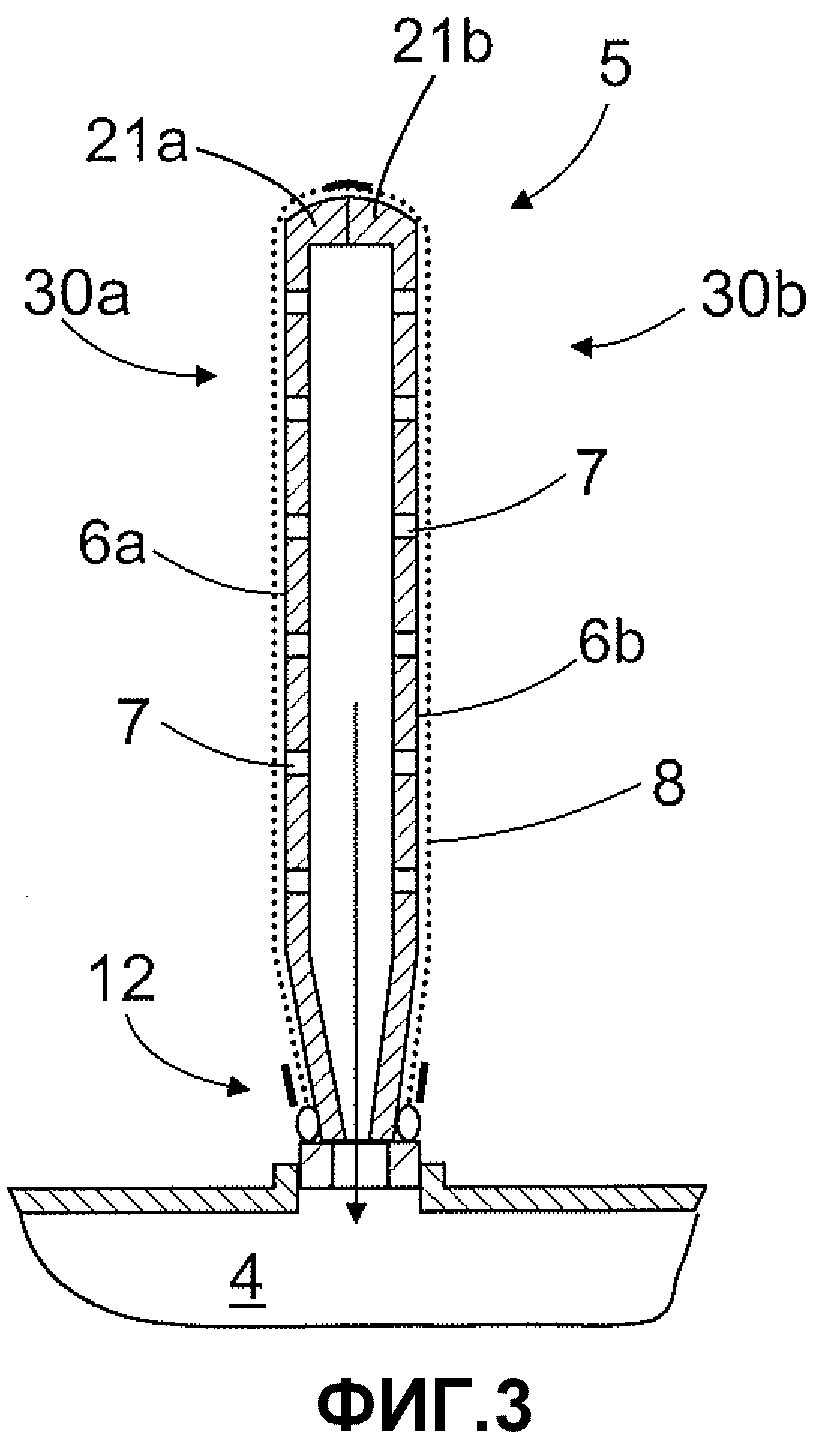

Фиг.3 - схематическое сечение сектора, образованного двумя половинами.

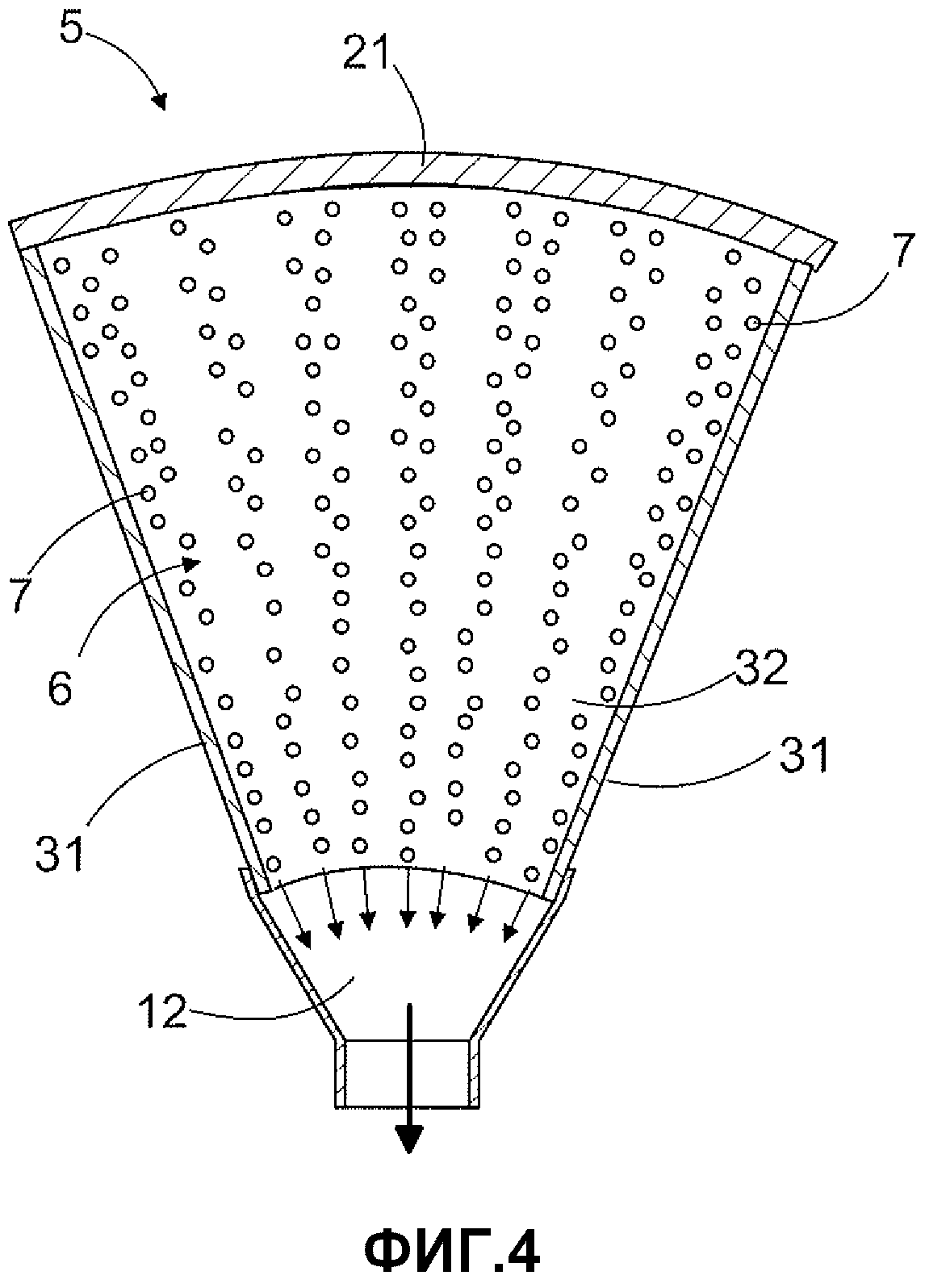

Фиг.4 - схематический вид сбоку сектора, собранного из нескольких компонентов.

Фиг.5 - деталь материала сектора или компонента сектора.

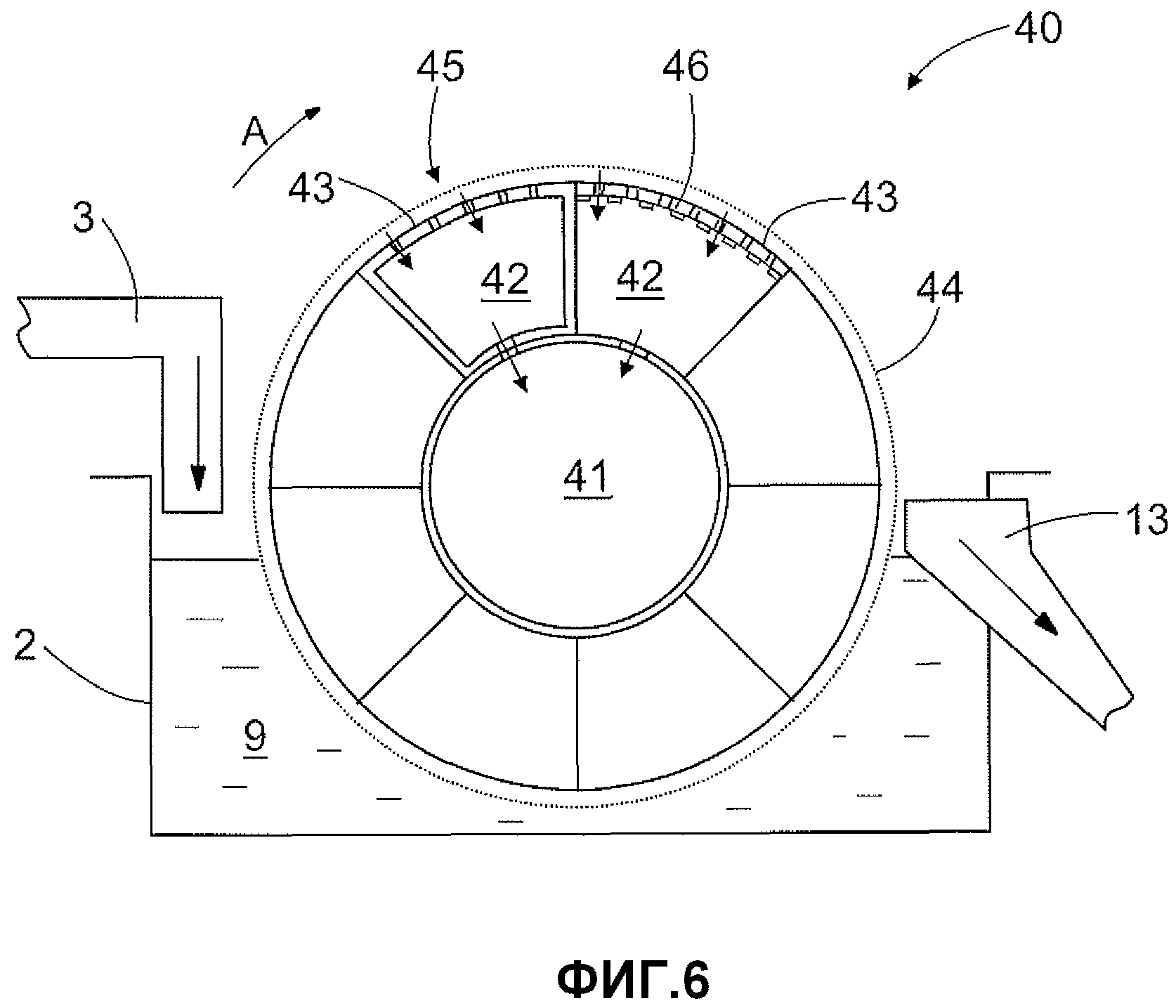

Фиг.6 - другой тип фильтра для отделения твердых частиц от жидкости, внешняя окружность которого снабжена съемными фильтрующими модулями, изготовленными из полимерного композита, армированного натуральными волокнами.

Для ясности некоторые варианты осуществления настоящего изобретения на чертежах показаны упрощенно. На всех чертежах одинаковые детали обозначены одними и теми же позициями.

Подробное описание некоторых вариантов изобретения

На фиг.1 показан дисковый фильтр 1, который содержит резервуар 2, в который из подающего канала 3 подается смесь твердого вещества и жидкости для обработки. Следует отметить, что типично поверхность смеси в резервуаре 2 находится ниже, чем показано на чертеже. Далее, диск 1 содержит раму 4, выполненную с возможностью вращения вокруг горизонтальной оси. Рама 4 может быть выполнена из одной трубчатой детали или, альтернативно, может быть образована множеством труб 4а. Внешняя окружность рамы снабжена множеством по существу треугольных секторов 5, расположенных бок о бок друг с другом, благодаря чему сектора 5 образуют относительно узкую дисковидную структуру, расположенную вокруг рамы 4. Одна рама 4 может содержать множество таких дисковидных структур, разнесенных друг от друга в осевом направлении. Треугольные боковые поверхности 6 каждого сектора 5 имеют отверстия 7. На боковых поверхностях 6 может быть расположена фильтрующая ткань 8 и т.п., которая служит фильтрующим слоем. Рама 4 дискового фильтра вращается вокруг продольной оси в направлении А, в результате чего каждый сектор 5 по очереди погружается в смесь 9, находящуюся в резервуаре 2. Внутри сектора 5, погруженного в смесь 9, через раму 4 может создаваться разрежение. В этом случае жидкость может проходить внутрь сектора 5 через фильтрующий мешок 8, показанный на фиг.2 и 3, выполненный из ткани, фильтрующей твердые частицы из жидкости, и далее, через отверстия 7, выполненные в боковых поверхностях 6 сектора. Внутри сектора 5 жидкость течет под действием разрежения по проточному каналу 11 к горловине 12 сектора и, далее, через раму 4, из дискового фильтра. Твердые частицы, в свою очередь, остаются на поверхности фильтрующей ткани 8, откуда перед следующим циклом фильтрования их можно удалять, например, скребками 10 или струями среды под давлением на выходной лоток 13. Альтернативно ткань раздувают давлением для удаления корки твердых частиц.

На фиг.2 и 3 показано, что поверх сектора 5 может быть надет фильтрующий мешок 8 или другой сменный фильтрующий элемент. С другой стороны, отверстия, выполненные в боковых поверхностях 6 сектора, могут иметь такие размеры, чтобы исключить необходимость в отдельном фильтрующем элементе, поскольку фильтрующим элементом служат сами боковые поверхности сектора.

На фиг.3 показано, что сектор 5 может быть выполнен как одна единая деталь или он может быть сформирован из двух половин, скрепленных друг с другом. Такие боковые элементы 30а, 30b содержат боковые поверхности 6, а также секции боковин, торцы 21а, 21b и горловины 12. Боковые элементы могут быть идентичны, что позволяет упростить производственный процесс.

На фиг.4 показано, что сектор 5 может быть собран из множества раздельно изготовленных компонентов, таких как две боковые пластины 31, торцевая деталь 21, горловина 12 и две боковые детали 32.

На фиг.5 показано сечение стенки 33 сектора или компонента сектора, выполненного из полимерного композита, содержащего полимерное связующее 34 и натуральные армирующие волокна 35. Армирующие волокна 35 заранее смешивают с полимерным материалом, который будет отливаться, поэтому при литье они равномерно распределяются в формируемом изделии. Армирующие волокна 35 могут быть чрезвычайно тонкими нитями, что позволяет изготавливать чрезвычайно тонкие стенки и ребра.

Предпочтительно, сектор и компонент сектора армированы только одним или более армирующим волокном, поэтому они совсем не содержат синтетические армирующие волокна, например, стекловолокна, кевларовые, арамидные и углеродные волокна.

Сектор и его компоненты могут изготавливаться методом литья. Для крупных серий подходит технология литья под давлением. Можно также применять центробежное литье и другие литейные технологии.

Сектор и его компоненты также можно изготавливать методом высокотемпературного формообразования из преформ, например, пластин, выполненных из композитного полимерного материала.

Боковые поверхности сектора могут быть волнистыми, в отличие от плоских боковых поверхностей, что позволяет получить большую площадь фильтрующей поверхности. Далее, сектор может содержать один проточный канал или более.

Далее следует отметить, что еще одним преимуществом сектора или компонента сектора, армированного натуральными волокнами, является то, что натуральные волокна, расположенные на внешней поверхности сектора, мягче, чем, например, стекловолокно, что позволяет уменьшить напряжения, действующие на фильтрующий мешок и приводящие к его износу. В этом случае фильтрующий мешок может иметь увеличенный срок эксплуатации. Далее, удельный вес натуральных волокон обычно меньше, чем вес синтетических волокон, поэтому, используя натуральные волокна, можно снизить вес сектора. Это облегчает замену секторов и манипулирование ими.

Согласно другому варианту сектор может содержать раму основания, на которой закреплены сменные боковые пластины, снабженные отверстиями. Эти боковые пластины могут быть изнашиваемыми деталями и их можно изготавливать из полимерного композита, армированного натуральными волокнами. В этом случае такие боковые пластины после эксплуатации легко утилизировать, например, сжиганием. Рама основания может быть выполнена из полимерного композита, металла или какого-либо другого подходящего материала.

На фиг.6 показан барабанный фильтр 40, конструкция которого немного отличается от дискового фильтра, описанного выше. на внешней окружности рамы 41 установлен барабанный фильтр 40, в котором имеются пустые, проходящие в осевом направлении пространства 42, внешняя окружность которых служит фильтрующей поверхностью 43. Фильтрующая поверхность 43 содержит множество отверстий, через которые отфильтрованная жидкость под действием разрежения затекает в барабанный фильтр. Внешняя окружность барабанного фильтра может быть снабжена фильтрующей тканью 44. Барабанный фильтр 40 вращается в направлении А вокруг своей продольной оси в резервуаре 2, содержащем обрабатываемую смесь 9. Корку из твердых частиц, сформировавшуюся на поверхности фильтрующей ткани 44, можно отсоединять и направлять в выходной желоб 13. Внешняя окружность барабанного фильтра 40 может быть снабжена множеством сменных фильтрующих модулей 45, которые содержат фильтрующую поверхность 43 и опорную структуру для нее. Альтернативно, внешняя окружность барабанного фильтра 40 может быть снабжена фиксированной опорной структурой, к которой можно крепить сменные модули 46 с фильтрующей поверхностью, которые могут иметь отверстия или решетчатые структуры. Отверстия могут быть по существу прямоугольными и между ними могут проходить ребра или узкие промежуточные стенки. Далее, боковина внутренней поверхности модуля 46 может иметь выступающие участки, например, пальцы или приливы, которые позволяют сформировать зазор между модулем 46 и опорной структурой, чтобы сквозь него могла протекать жидкость. Вышеупомянутые модули 45, 46 барабанного фильтра могут быть изготовлены из полимерного материала, армированного натуральными волокнами, и в этом случае их можно утилизировать путем сжигания после выработки ресурса. Модули 45 и 46 можно изготавливать, например, литьем под давлением из полимерного композита, содержащего полипропилен и древесные волокна. Приведенное выше описание, относящееся к свойствам материала, т.е. к характеристикам полимерного композита, армированного натуральными волокнами, к различным вариантам применения этого материала и его преимуществам, также применимо и к другим модулям барабанного фильтра.

В некоторых случаях признаки, описанные в настоящей заявке, могут использоваться сами по себе, независимо от других признаков. С другой стороны, если необходимо, признаки, описанные в настоящей заявке, можно комбинировать для получения других комбинаций.

Приведенное описание и чертежи предназначены лишь для иллюстрации идеи изобретения. Детали изобретения могут меняться в пределах, определенных формулой изобретения.

Реферат

Изобретение относится к сектору дискового фильтра, используемого для фильтрации твердых частиц из жидкости. В секторе дискового фильтра используют материал полимера, армированный натуральными волокнами. Материал компонента сектора дискового фильтра является полимерным композитом, в котором полимерное связующее (34) армировано натуральными волокнами (35). Техническим результатом изобретения является обеспечение возможности разрушения дроблением и сжиганием в нормальном тепловом бойлере секторов и компонентов секторов, а также то, что натуральные волокна являются возобновляемым природным ресурсом, поэтому их использование не причиняет вреда окружающей среде. 2 н. и 8 з.п. ф-лы, 6 ил.

Формула

боковины (22а, 22b), соединяющие боковые поверхности (6а, 6b) в радиальном направлении сектора (5);

торец (21) на внешней кромке сектора;

горловину (12) на внутренней кромке сектора, при этом горловина выполнена с возможностью соединения рамой дискового фильтра; и

несколько отверстий (7), выполненных в обеих боковых поверхностях (6а, 6b);

при этом сектор (5) выполнен из полимерного композита, содержащего по меньшей мере один материал (34) полимерного связующего и по меньшей мере одно армирующее волокно,

отличающийся тем, что материал полимера, используемый в секторе (5), армирован натуральными волокнами (35).

Документы, цитированные в отчёте о поиске

Сектор фильтра

Комментарии