Транспортировочный каркас для уплотнительных рам из пластика, в частности, для холодильного оборудования, и накладка для закрепления рам на этом каркасе - RU43005U1

Код документа: RU43005U1

Чертежи

Описание

Полезная модель относится к транспортировочному каркасу для уплотнительных рам из пластика, в частности, для холодильного оборудования, с одним или несколькими кронштейнами для подвешивания размещаемых друг за другом уплотнительных рам, а также к накладке для закрепления рам на этом каркасе.

Такие уплотнительные рамы производятся изготовителем рам из отрезков податливого к изгибу профиля из пластика и в качестве готовых конструктивных элементов поставляются получателю, например, изготовителю холодильного оборудования, который затем монтирует уплотнительные рамы на холодильном оборудовании. Чтобы иметь возможность транспортировать уплотнительные рамы, используют транспортировочный каркас, на котором предусмотрены один или несколько горизонтально расположенных кронштейнов, на которые подвешиваются друг за другом уплотнительные рамы. Однако при транспортировке транспортировочного каркаса расположенные друг за другом уплотнительные рамы сдвигаются, что приводит к тому, что они прилегают друг к другу и оказывают давление друг на друга. Следствием этого является то, что изготовленные из относительно мягкого пластика уплотнительные рамы деформируются, то есть полые профили сжимаются, специально предусмотренные камеры или уплотнительные утолщения сминаются и уменьшаются в объеме и т.п. Прежде всего в летнее время при высоких температурах окружающей среды термопластичный материал уплотнительных рам становится очень мягким и тем самым еще более

подверженным воздействию внешних сил. После распаковки уплотнительных рам после их доставки изготовителю холодильного оборудования он не может сразу применять деформированные уплотнительные рамы, а вынужден сначала восстанавливать их первоначальную форму за счет выдерживания или путем температурной обработки, чтобы они восстановили свойственную им форму поперечного сечения.

В основе полезной модели лежит задача создания транспортировочного каркаса, который обеспечивает улучшенную транспортировку уплотнительных рам указанного типа.

Для решения этой задачи в транспортировочном каркасе вышеуказанного типа в соответствии с полезной моделью предусмотрено, что один или каждый кронштейн имеет накладку, на обращенной к уплотнительным рамам стороне которой предусмотрено множество соответственно базирующих уплотнительные рамы базирующих элементов для фиксации уплотнительных рам в положении на заданном расстоянии друг от друга.

В соответствующем полезной модели транспортировочном каркасе уплотнительные рамы удерживаются на или в базирующих элементах, предусмотренных накладке на стороне кронштейна и тем самым предохраняются или фиксируются от смещения, так что уплотнительные рамы постоянно остаются в положении на заданном расстоянии друг от друга и в процессе транспортировки. Вследствие этого какие-либо деформации, которые имели место в известных транспортировочных каркасах вследствие смещения уплотнительных рам относительно друг друга, теперь более не возможны, что имеет особое преимущество. Изготовитель

холодильного оборудования получает в каждом случае недеформированные уплотнительные рамы, которые он может сразу же монтировать без использования дополнительных мер.

Накладка может быть жестко связана с кронштейном. Особенно целесообразный вариант осуществления полезной модели предусматривает, что накладка размещается на кронштейне с возможностью съема. Тем самым она может заменяться, что имеет особое преимущество в том случае, когда разнообразное холодильное оборудование использует различным образом сформированные и конфигурированные уплотнительные рамы, и тем самым со стороны изготовителя рам требуется обеспечить транспортировку уплотнительных рам различных форм и профилей. Возможность простой смены накладок обеспечивает особое преимущество, состоящее в том, что транспортировочный каркас можно простой сменой накладок согласовать с соответствующим типом перевозимой рамы, так как накладки, естественно, могут быть выполнены различным образом в соответствии с геометрическими особенностями различных уплотнительных рам. С этой целью в соответствии с полезной моделью предусмотрено, что базирующие элементы выполняются с формой поперечного сечения, зависящей от формы базируемого в них участка устанавливаемой уплотнительной рамы, то есть форма накладки или базирующего элемента выбирается в соответствии с формой поперечного сечения конкретной уплотнительной рамы.

Для каждой конкретной формы уплотнительной рамы имеется конкретная накладка, базирующие элементы которой согласованы с этой формой рамы, чтобы обеспечить оптимальную фиксацию. Сами

базирующие элементы предпочтительным образом выполняются как размещенные друг за другом углубления, в которые соответственно вставляются друг за другом уплотнительные рамы.

В определенных типах уплотнительных рам предусмотрены открытые камеры, которые служат для крепления уплотнитель ной рамы на холодильном оборудовании. Такие уплотнительные рамы хорошо известны. Чтобы иметь возможность фиксировать такие уплотнительные рамы простым способом, каждый базирующий элемент может быть ограничен штыревым участком, на который может насаживаться открытая камера уплотнительной рамы, или может иметь такой участок. То есть для еще более надежной фиксации уплотнительная рама своей открытой камерой насаживается на такой штыревой участок, который вставляется в камеру, так что рама надежно фиксируется от смещения.

Кроме того, известны уплотнительные рамы так называемых «ненамерзающих» приборов, которые имеют уплотнительную манжету, направленную к внутренности рамы. Уплотнительные рамы навешиваются в известных транспортировочных каркасах своей внутренней стороной рамы на соответствующем кронштейне. Так как уплотнительная манжета выступает во внутреннюю сторону рамы, она, следовательно, сгибается, что требует, чтобы уплотнительная манжета в области стыка двух связанных под прямым углом участков рамы разделялась, то есть уплотнительные манжеты обоих участков рамы здесь не связываются, чтобы дать возможность отгибания уплотнительных манжет. Затем у изготовителя холодильного оборудования уплотнительная манжета сначала должна быть заново позиционирована. Чтобы в соответствующем полезной модели

транспортировочном каркасе устранить этот недостаток, в соответствии с изобретением может быть предусмотрено, что базирующий элемент сформирован таким образом, что уплотнительная рама, имеющая направленную внутрь уплотнительную манжету, опирается только своим уплотнительным корпусом, и уплотнительная манжета, по существу, без деформации размещается в базирующем элементе. То есть уплотнительная рама посредством своего уплотнит ель но г о корпуса размещается в базирующем элементе и опирается на него, но не посредством своей уплотнит ель ной манжеты, как было до сих пор, при этом уплотнительная манжета при транспортировке вообще не деформируется. Вследствие этого при применении соответствующего полезной модели транспортировочного каркаса также не требуется разъединять уплотнительную манжету, как это было раньше.

Накладка может быть в поперечном сечении по существу плоской, то есть она насаживается на верхнюю сторону кронштейна. В качестве альтернативы этому, накладка может быть выполнена в поперечном сечении, по существу, U-образной формы и она может охватывать кронштейн с обеих сторон. Также возможно выполнение с L-образной формой поперечного сечения, при которой накладка охватывает кронштейн только на стороне, на которой также реально проходит участок уплотнительной рамы.

Размещенная на кронштейне накладка может быть цельной или состоять из множества разъемно связанных друг с другом и расположенных друг за другом участков накладки. Они могут связываться между собой с помощью штыревых соединений или соединений типа штифт-фиксатор. В качестве материала для

изготовления накладки может применяться, например, пластик. Накладки также могут изготавливаться из металла или дерева. Цельная выполненная из пластика накладка с точки зрения изготовителя наиболее предпочтительно может изготавливаться способом глубокой вытяжки. Модульные, связываемые друг с другом участки накладки, которые обеспечивают возможность изготовления накладок любой длины, предпочтительным образом изготавливаются способом литья под давлением.

В то время как жестко связанная накладка размещается на кронштейне с использованием клепаных соединений или клеевого соединения, съемная накладка наиболее просто может только укладываться на кронштейн. Смещение вперед исключается за счет того, что кронштейны спереди имеют отогнутую вверх окантовку, которая удерживает накладку. Но предпочтительно накладка закрепляется или может закрепляться посредством винтовых соединений, посредством штифтовых соединений, посредством соединений типа штифт-фиксатор, или посредством зажимных соединений. Для изготовления такого винтового соединения предпочтительно на стороне накладки предусмотреть сквозные отверстия для базирования крепежных винтов. Соответствующее справедливо и для штифтовых соединений, при которых соответствующий штифтовой соединитель просто вставляется в соответствующее сквозное отверстие на стороне накладки. Для соединений типа штифт-фиксатор можно на накладке предусмотреть соответствующие фиксирующие элементы, которые взаимодействуют с соответствующими выступами или подобными элементами на стороне кронштейна.

Например, в случае U-образной накладки на обоих свободных концах U-ветвей можно предусмотреть фиксирующие выступы, которые охватывают с фиксацией нижние концы кронштейна. Простейшая форма зажимного соединения в случае U-образной накладки состоит в том, чтобы ветви отформовать направленными в некоторой степени внутрь, так что они для насадки на кронштейн должны отгибаться немного наружу, за счет чего реализуется зажимное соединение с кронштейном с геометрическим и силовым замыканием.

Наряду с транспортировочным каркасом полезная модель также относится к накладке для съемного закрепления на кронштейне транспортировочного каркаса для уплотнительных рам из пластика, в частности, для холодильного оборудования. Эта накладка отличается в соответствии с полезной моделью тем, что на стороне наладки, контактирующей с уплотнительными рамами, предусмотрено множество базирующих элементов, соответственно обеспечивающих установку уплотнительных рам для удержания в положении на заданном расстоянии друг от друга. Базирующие элементы могут быть при этом выполнены как расположенные друг за другом углубления, в каждое из которых вставляется соответствующая уплотнительная рама, причем предпочтительно формы поперечного сечения базирующих элементов образуют в зависимости от формы базируемого на или в них участка уплотнительной рамы, то есть осуществляется согласование формы поперечного сечения базирующего элемента с соответствующей рамой.

При этом каждый базирующий элемент может быть ограничен посредством штыревого участка, на который может насаживаться открытая камера уплотнительной рамы, или иметь такой участок.

Такая накладка служит, в частности, для транспортировки уплотнительных рам, имеющих открытые камеры, которые служат для крепления уплотнит ель ной рамы на холодильном оборудовании. Для согласования с другой специальной формой рамы, которая имеет уплотнительную манжету, направленную внутрь, целесообразно, если базирующий элемент выполнен таким образом, что такая у плотнит ель на я рама опирается только своим уплотнительным корпусом, а уплотнительная манжета в недеформированном виде размещается в базирующем элементе.

Наряду с, по существу, плоской и прямой формой, базирующий элемент может быть выполнен с поперечным сечением по существу U-образной формы, кроме того, он может быть выполнен цельным или состоять из нескольких разъемно связанных друг с другом и размещенных друг за другом участков накладки, которые предпочтительно связаны друг с другом посредством штифтового соединения или соединения типа штифт-фиксатор. В качестве материалов могут быть использованы пластик, металл или дерево. Цельная, выполненная из пластика накладка предпочтительным образом изготавливается способом глубокой вытяжки, а участки модульной накладки предпочтительно изготавливаются способом литья под давлением.

Для простого крепления накладки на кронштейне на стороне накладки могут быть предусмотрены посадочные отверстия, в частности, в форме сквозных отверстий для средства крепления, предназначенного для крепления накладки на кронштейне. Через эти посадочные отверстия или сквозные отверстия могут проходить, например, крепежные винты или крепежные штифты или иные подобные

средства. Альтернативно, на кронштейне могут быть предусмотрены элементы для крепления накладки посредством штифтовых соединений, посредством соединений штифт-фиксатор или посредством зажимных соединений.

Другие преимущества, признаки и детали полезной модели поясняются в нижеследующем подробном описании примеров осуществления, иллюстрируемых чертежами, на которых показано следующее:

Фиг.1 - общий вид соответствующего полезной модели транспортировочного каркаса,

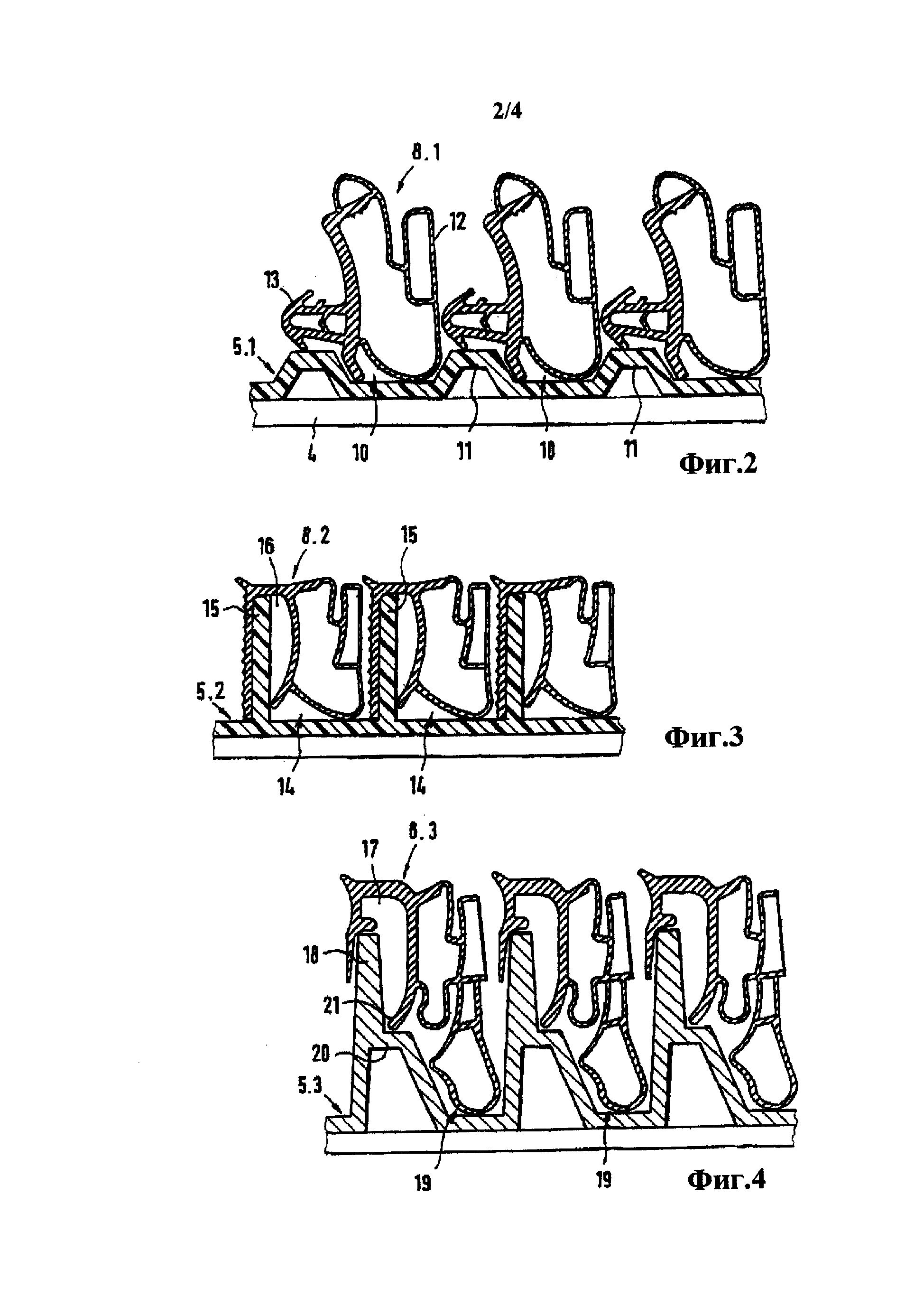

Фиг.2 - вид в сечении первой формы выполнения накладки, соответствующей полезной модели,

Фиг.3 - вид в сечении второй формы выполнения накладки, соответствующей полезной модели,

Фиг.4 - вид в сечении третьей формы выполнения накладки, соответствующей полезной модели,

Фиг.5 - вид в сечении четвертой формы выполнения накладки, соответствующей полезной модели,

фиг.6 - вид в сечении пятой формы выполнения накладки, соответствующей полезной модели,

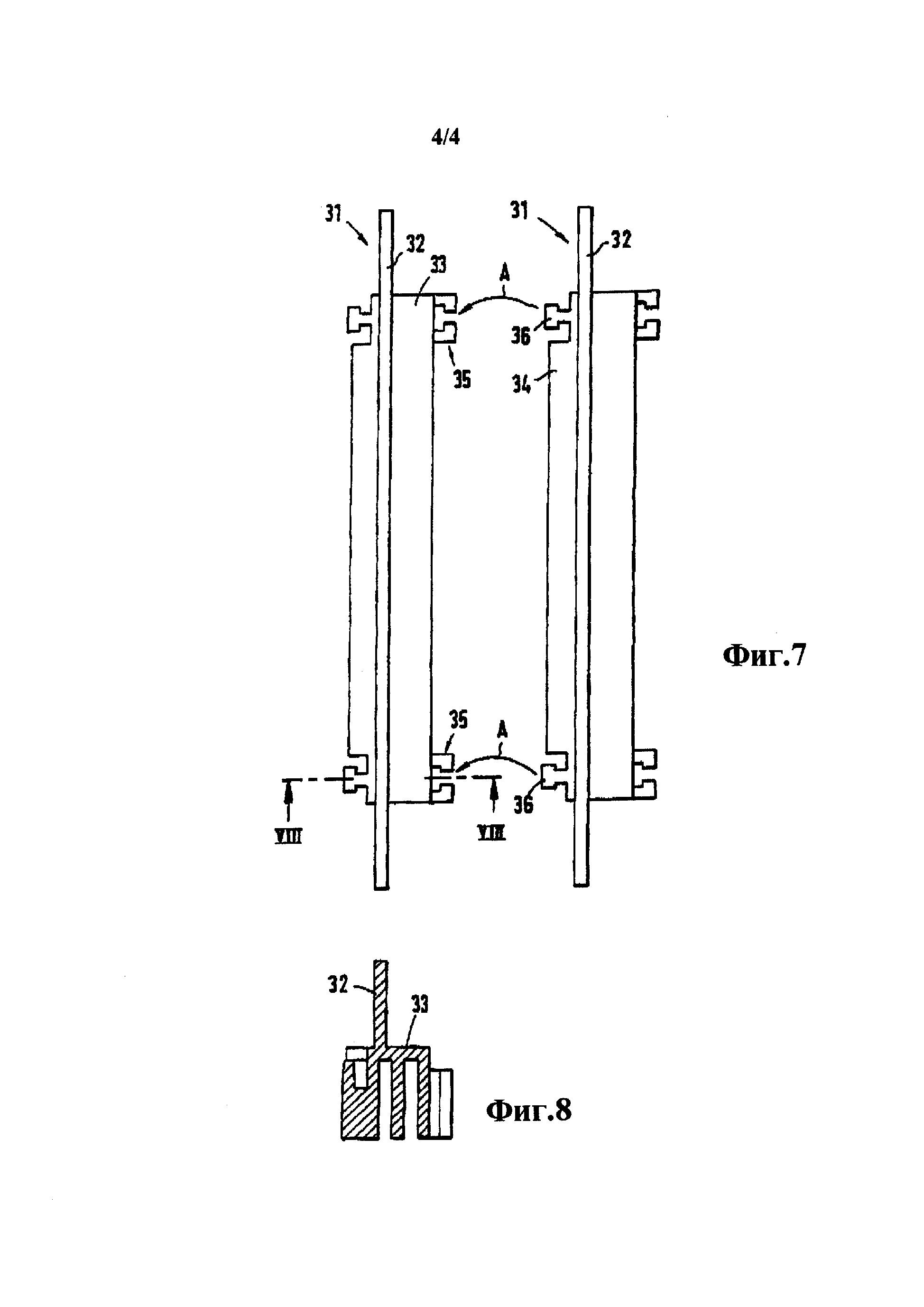

Фиг.7 - вид сверху двух соединяемых разъемным образом участков накладки и

Фиг.8 - вид сбоку участка накладки, показанного на фиг.7.

На фиг.1 показан общий вид соответствующего полезной модели транспортировочного каркаса 1, для которого показаны только существенные компоненты. Транспортировочный каркас 1 содержит показанную в форме куба раму 2 каркаса, на которой со стороны

основания предусмотрены не показанные на чертеже транспортировочные ролики или соответствующие захваты для автопогрузчика с вильчатым захватом и т.п. На предусмотренной в каркасе несущей балке 3 в показанном примере размещены два выступающих вперед кронштейна 4. На каждом из этих кронштейнов 4 в показанном примере размещена соответствующая накладка 5, причем эта накладка 5 в поперечном сечении имеет U-разную форму и имеет верхнюю область 6 накладки и две боковые ветви 7 накладки. Накладка 5 на своей стороне, обращенной к уплотнительной раме 8, которая к ней прилегает, имеет множество расположенных друг за другом базирующих элементов 9, в или на которых располагается уплотнительная рама 8, как более подробно описано ниже, устойчиво по положению и с фиксацией от смещения. Уплотнительные рамы 8 могут таким образом подвешиваться друг за другом последовательно в фиксирующем базирующем элементе 9, пока все фиксирующие базирующие элементы 9 не будут заняты.

На фиг.2 показана первая соответствующая полезной модели форма выполнения накладки 5.1 в сечении. Накладка 5.1 размещена на кронштейне 4 съемным или несъемным образом. Она выполнена с профилем в форме меандра, причем базирующие элементы образованы посредством соответствующих углублений 10, которые отделены друг от друга соответствующими возвышенными участками 11.

В базирующие элементы 10 в показанном примере вставлены уплотнительные рамы 8.1, причем уплотнительный корпус 12 своим нижним участком опирается на базирующий элемент 10, в то время как окружной со стороны рамы фиксирующий выступ 13 прилегает к возвышенному участку 11. Ввиду базирования уплотнительной рамы

8.1 в базирующем элементе 10 она зафиксирована от смещения вперед или назад, так что расположенные друг за другом уплотнительные рамы 8.1 не сталкиваются друг с другом и не могут взаимно деформироваться.

На фиг.3 показана другая соответствующая полезной модели форма выполнения накладки 5.2. Здесь базирующие элементы 14 отделены друг от друга выступами 15 в форме стенок, которые служат в качестве штыревых участков. В показанном примере в каждый базирующий элемент 14 помещается уплотнительная рама 8.2, которая имеет открытую камеру 16. Этой открытой камерой 16 она насаживается на штыревой участок 15, за счет чего она фиксируется от горизонтального смещения по положению.

На фиг.4 показана сходная форма выполнения накладки 5.3, на которой базируются уплотнительные рамы 8.3. Уплотнительные рамы 8.3 отличаются по своей форме поперечного сечения от уплотнительных рам 8.2, однако они также имеют открытую камеру 17, которая насаживается на штыревой участок 18, который ограничивает каждый базирующий элемент 19. Форма поперечного сечения базирующего элемента 19 показывает, что он имеет уступ 20, к которому прилегает выступающий вперед язычок 21 уплотнительной рамы 8.3, то есть уплотнительная рама прилегает не только к основанию, но и к этому участку. Очевидно, что и в этом варианте форма поперечного сечения базирующего элемента выбирается соответственно базируемому профилю уплотнительной рамы.

На фиг.5 показана другая форма выполнения накладки 5.4 для уплотнительной рамы 8.4. Базирующий элемент 22 выполнен, по

существу, с профилем V-образной формы. При этом он выполнен с учетом конкретной формы уплотнительной рамы 8.4 таким образом, что уплотнительная рама 8.4 своим уплотнительным корпусом 23 прилегает к сторонам базирующего элемента, в показанном примере над фиксирующим выступом 24, посредством которого уплотнительная рама 8.4 закрепляется на холодильном оборудовании, и в области расширения 25 основной камеры профиля.

К этому расширению 25 примыкает выступающая внутрь уплотнительная манжета 26, которая проходит по существу параллельно стенке базирующего элемента и тем самым располагается без деформации в базирующем элементе 22.

Подобная форма базирующего элемента или накладки 5.5, согласованная с конкретной формой поперечного сечения уплотнительной рамы 8.5, показана на фиг.6. Уплотнительная рама 8.5 и здесь с одной стороны опирается на плечо 27 накладки базирующего элемента 28, ас другой стороны на область изгиба 29 задней стороны. Это обеспечивает то, что и в данном случае предусмотренная выступающая внутрь уплотнительная манжета 30 по существу без деформации размещается в углубленной области базирующего элемента 28.

На фиг.7 показаны два участка 31 накладки, которые в отличие от накладок, показанных на фиг.2-6, предпочтительно выполняемых из пластика способом глубокой вытяжки, изготавливаются способом литья под давлением. Каждый базирующий элемент имеет (см. фиг.8) ориентированный вверх участок 32, служащий в необходимом случае в качестве фиксирующего выступа, к которому примыкает насадка 33, образующая базирующий элемент.

Эта насадка дополняется соответствующей насадкой 34 соседнего участка 31 накладки, причем эта насадка 34 ограничена упомянутым выступом 32. Для соединения обоих разъемно соединяемых друг с другом участков 31 накладки каждый участок 31 накладки имеет стыковочные гнезда 35, в которые вставляются соответственно противоположно профилированные стыковочные выступы 36 закрепляемого участка накладки, как показано двумя стрелками А. Таким способом может располагаться друг за другом любое количество участков 31 накладки, так что модульным способом могут быть образованы накладки любой длины, и можно без труда обеспечить согласование с любой длиной кронштейна. Естественно и здесь существует возможность выполнить форму участков 31 накладки в верхней области, образующей или ограничивающей базирующий элемент, в соответствии с формой устанавливаемой уплотнительной рамы.

Реферат

1. Транспортировочный каркас для выполненных из пластика уплотнительных рам, в частности для холодильного оборудования, с одним или несколькими кронштейнами для подвешивания, расположенных друг за другом уплотнительных рам, отличающийся тем, что один или каждый кронштейн (2) имеет накладку (5, 5.1, 5.2, 5.3, 5.4, 5.5), на обращенной к уплотнительным рамам (8, 8.1, 8.2, 8.3, 8.4, 8.5) стороне которой предусмотрено множество фиксирующих каждую уплотнительную раму (8, 8.1, 8.2, 8.3, 8.4, 8.5) базирующих элементов (6, 10, 14, 19, 22, 28) для фиксации уплотнительных рам (8, 8.1, 8.2, 8.3, 8.4, 8.5) в положении на заданном расстоянии друг от друга.2. Транспортировочный каркас по п.1, отличающийся тем, что накладка (5, 5.1, 5.2, 5.3, 5.4, 5.5) связана с кронштейном (2) жестко или с возможностью съема.3. Транспортировочный каркас по п.1 или 2, отличающийся тем, что базирующие элементы (6, 10, 14, 19, 22, 28) выполнены как расположенные друг за другом углубления, в которые соответственно вставляются уплотнительные рамы (8, 8.1, 8.2, 8.3, 8.4, 8.5).4. Транспортировочный каркас по п.1, отличающийся тем, что базирующие элементы (6, 10, 14, 19, 22, 28) имеют форму поперечного сечения, зависящую от формы базируемого на или в них участка размещаемой уплотнительной рамы (8, 8.1, 8.2, 8.3, 8.4, 8.5).5. Транспортировочный каркас по п.3, отличающийся тем, что каждый базирующий элемент (14, 19) ограничен штыревым участком (15, 18), на который может насаживаться открытая камера (16, 17) уплотнительной рамы (8.2, 8.3), или имеет такой участок.6. Транспортировочный каркас по п.1 или 2, отличающийся тем, что базирующий элемент (22, 28) выполнен таким образом, что уплотнительная рама (8.4, 8.5), имеющая направленную внутрь уплотнительную манжету (26, 30), позиционируется только своим

Формула

Комментарии