Упаковка для восприимчивого к внешним воздействиям на кромках транспортируемого груза - RU2650477C2

Код документа: RU2650477C2

Чертежи

Описание

Изобретение относится к упаковке легко повреждаемого на кромках транспортируемого груза. К такому транспортируемому грузу относятся оконные стекла, в частности, плоские стекла, еще более чувствительными являются плиты из натурального камня. Даже прочные на изгиб и на удар оконные стекла из многослойного стекла имеют чувствительные места. Эти места находятся на кромках.

Существуют различные формы плоского стекла, к примеру, в виде однослойного безопасного стекла, в виде многослойного безопасного стекла, в виде многослойного стекла, в виде соединения многослойных стекол, в виде противопожарного остекления, в виде солнцезащитного стекла, в виде термически или химически закаленного стекла, в виде флоат-стекла, в виде теплозащитного стекла, в виде армированного проволокой стекла, в виде оконного стекла, в виде литого стекла, в виде звукоизоляционного стекла, в виде стекла высшего сорта для оранжерей и парников. Различные типы стекол по большей части стандартизованы. К примеру, DIN 12150, DIN EN ISO 12543, DIN 1259, DIN 4102, DIN 1863, DIN 11525, DIN 11526, DIN 52290.

Оконное стекло изготавливается сегодня преобладающим образом посредством способа флоат-стекла и имеет, вследствие этого, высокое качестве поверхности.

Способ изготовления флоат-стекла является непрерывным способом изготовления. При этом очищенный/осветленный стекольный расплав подается на ванну с жидким оловом. Стекло имеет, по сравнению с оловом, в четыре раза меньший специфический вес и плавает на жидком олове. При этом образуется очень ровное стекло с высококачественной поверхностью.

Многослойные оконные стекла состоят обычно, по меньшей мере, из двух прозрачных слоев, из которых, по меньшей мере, один слой является оконным стеклом. Обычно и другой прозрачный слой является оконным стеклом. Оба слоя соединяются друг с другом посредством органического промежуточного слоя. Органический промежуточный слой имеет обычно форму пленки. Такие пленки и соединение слоев оконного стекла описаны, к примеру, в DE 1292811. В качестве пленок в предпочтительном варианте используются высокопрочные, вязкоупругие, термопластичные пленки. Такие пленки состоят, к примеру, из этиленвинилацетата (EVA), полиакрилата (РА), полиметилметакрилата (РММА), полиуретана (PUR) и т.д. Аналогичного полимера из PVB или TPU или подобного ему. Вместо пленки могут быть использованы также и другие клеящие слои из литьевой смолы или нечто подобного. К многослойным стеклам относятся также оконные стекла, соединенные с другими материалами, к примеру, с прозрачным поликарбонатом.

Стекло со свойствами, сопоставимыми с многослойным стеклом, имеет, как правило, значительную толщину. В предпочтительном варианте такое стекло изготавливается также с малым напряжением или после изготовления подвергается термической обработке для достижения состояния малого напряжения. В состоянии малого напряжения стекло, в отличие от другого традиционно изготовленного стекла, становится прочным на изгиб и прочным на удар. Поскольку в дальнейшем речь пойдет о системе защиты кромок для многослойного стекла, то имеется в виду также и однослойное стекло с аналогичными свойствами.

Многослойные оконные стекла нашли разнообразное применение. Особенно известно их использование в строительстве и в автомобильной технике. В автомобильной технике многослойные оконные стекла именуются также безопасным безосколочным стеклом. В строительстве многослойные оконные стекла используются, в частности, для оконных витрин, других стекол с большой поверхностью, стеклянных дверей, больших по площади остеклений дверей, душевых перегородок, парапетов, прозрачных перегородок, потолочных остеклений и для выступающих частей здания (балконов, эркеров и т.д.) или подобных им. Многослойное стекло может выполнять разнообразные задачи. При этом прочность на изгиб и ударная прочность являются лишь одной из возможных задач. Другими возможными задачами являются, к примеру, противопожарная защита и звукоизоляция.

Многослойные оконные стекла, по сравнению с однослойным оконным стеклом, отличаются очень высокой прочностью на изгиб и очень высокой ударной прочностью. При этом прочностью на изгиб и ударной прочностью обозначается не абсолютная прочность, а прочность, которая является достаточной для соответствующей цели применения многослойного стекла.

Существуют также в широком диапазоне однослойное безопасное стекло, изоляционное стекло, зеркальное стекло и прочие виды стекол.

Несмотря на высокую прочность, кромки стекла, как и кромки многослойного стекла, особо восприимчивы к внешним воздействиям. Поэтому, не только для простых стекол, но и для многослойных стекол и других видов стекол, общепринято обеспечивать особую защиту стекол при транспортировке. В частности, в строительстве нельзя ожидать, что манипуляции со стеклом будут производиться с исключительной осторожностью. Жесткое строительное производство не ориентировано на это. До настоящего времени имели место значительные повреждения стекол на строительной площадке. 10% поврежденных стекол не является чем-то особенным. 20% поврежденных на строительной площадке стекол не является чем-то исключительным.

Многослойные оконные стекла для автомобилей обычно складируются в ящик по несколько штук, то есть, упаковываются в защитный ящик. При этом в ящиках предусматривается мягкий податливый подстилочный слой. Ящики предназначены для транспортировки многослойного стекла от изготовителя к автопроизводителю или в мастерскую по ремонту автомобилей.

Оконные стекла, предназначенные для строительства, имеют обычно значительно большие габариты, чем оконные стекла для автомобилей. Поэтому обычной практикой является транспортировка предназначенных для строительства оконных стекол до строительной площадки в вертикальном положении на грузозахватном приспособлении. Грузозахватным приспособлением является рама, в которой оконные стекла транспортируются в вертикальном положении. Имеются транспортные средства с жестко смонтированными на них грузозахватными приспособлениями, что очевидно из DE 20204181. Зачастую грузозахватные приспособления со стеклом разгружаются на строительной площадке. Грузозахватное приспособление имеет существенные недостатки. Выполненный в виде грузозахватного приспособления спецавтомобиль не пригоден для других видов транспортировки. Автомобиль должен ожидать на строительной площадке, пока все оконные стекла не будут установлены, или же должно быть оборудовано место для надежного промежуточного складирования оконных стекол.

Грузозахватные приспособления это прочные на изгиб и выполненные с возможностью монтажа на автомобиле и, соответственно, выполненные с возможностью стопорения, стоечные подмостки, в которых стекло фиксируется в вертикальном положении. Транспортные расходы для таких стоечных подмостков несоразмерно высоки. При этом необходимо включить в калькуляцию то, что стоечные подмостки должны транспортироваться не только до строительной площадки, но и должны быть возвращены обратно. Также необходимо включить в калькуляцию то, что используемый обычно для транспортировки стекол грузовой автомобиль со стоечными подмостками и со стеклом обычно не загружается полностью. Нередко имеют место ценовые предложения для транспортировки стекла, при которых стоимость транспортировки стекла равна стоимости самого стекла.

Автомобиль с разгружаемым грузозахватным приспособлением, однако, пригоден для выполнения других задач. Грузозахватное приспособление занимает, однако, очень много погрузочного пространства и очень мешает дополнительным погрузочным работам. На строительной площадке грузозахватное приспособление разгружается. После установки оконных стекол грузозахватное приспособление должно быть возвращено обратно. И та и другая операции увеличивают транспортные расходы. К этому следует добавить, что обычно возникают и другие значительные расходы, если грузозахватные приспособления освобождаются не сразу. Как правило, освобождение задерживается, если происходит задержка монтажа стекол. В этом случае необходимо удерживать стекла на грузозахватных приспособлениях вплоть до их использования, так как любой другой вариант складирования влечет за собой еще большую опасность повреждения стекла.

Для транспортируемого груза, который состоит из стекла частично, имеет место та же проблема, что и для ранее описанных оконных стекол. Это касается, к примеру, фотоэлектрических элементов/элементов солнечных батарей.

Для плит из натурального камня имеет место такая же ситуация, что и для оконных стекол. Правда, плиты из натурального камня при той же толщине еще более восприимчивы к внешним воздействиям, чем оконные стекла, вследствие неоднородности плит из натурального камня. Плиты из натурального камня, имеющие небольшую толщину, разбиваются уже при незначительной изгибающей нагрузке. Плиты из натурального камня транспортируются до заказчика также в вертикальном положении в грузозахватном приспособлении. В строительстве плиты из натурального камня также находят широкое применение в качестве напольных плит и подоконников.

Однако, и другие транспортируемые грузы могут быть легко повреждены. К ним относятся даже столешницы рабочих столов, которые в иных случаях противостоят существенным нагрузкам. Столешницы рабочих столов восприимчивы к внешним воздействиям на своих острых кромках.

Восприимчивость кромок к внешним воздействиям для многих транспортируемых грузов является самой большой проблемой в плане повреждений. Это относится не только к другому, имеющему форму оконного стекла, транспортируемому грузу, но и к транспортируемым грузам квадратной формы.

В основе изобретения лежит задача упрощения транспортировки восприимчивого к внешним воздействиям на кромках транспортируемого груза и/или снижения затрат на транспортировку при одновременном соблюдении достаточной защиты при транспортировке.

Это достигается посредством изобретения, охарактеризованного признаками независимого пункта формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом последующих зависимых пунктов формулы изобретения.

Важна при этом

a) обхватывающая кромки система защиты кромок,

b) состоящая из упругого материала, в частности, с упругим пенопластом (упругим материалом), и

c) состоящая из армирующего материала,

d) причем упругий материал, по меньшей мере, частично расположен между армирующим материалом и защищаемой кромкой.

Любое давление, которое в отсутствии системы защиты кромок привело бы к повреждению кромки (давление повреждения кромок), воспринимается системой защиты кромок. Поскольку при этом часть давления распространяется в направлении защищаемой кромки, то это давление от армирующего материала системы защиты кромок через упругий материал широко распределяется по кромкам. Благодаря этому, воздействующее на кромки давление снижается до такого значения, что кромки без труда противостоят этому давлению.

Система защиты кромок посредством пенопласта сама по себе известна. При этом транспортируемый груз обычно по всей поверхности окружается пенопластом, а затем картоном. При этом картон имеет существенно меньшую сопротивляемость, чем пенопласт. То есть, в общей конструкции упаковки пенопласт, по сравнению с картоном, является более сильным материалом/армирующим материалом, а картон более упругим материалом/упругим материалом. Выявляется тот факт, что система защиты кромок в соответствии с изобретением существенно лучше, чем традиционная система защиты кромок. Упругий слой в соответствии с изобретением, по сравнению с армирующим слоем, является более упругим, по меньшей мере, на 20%, предпочтительно, по меньшей мере, на 40%, еще более предпочтительно, по меньшей мере, на 60% и максимально предпочтительно, по меньшей мере, на 80%, чем армирующий материал. Упругость понимается при этом как мера сжатия, которое испытывает куб материала с длиной кромки 1 см с ровным основанием, кода на него воздействует падающий вес в 1 кг и в отношении поверхности куба параллельно контактной поверхности с высоты падения 10 см.

Предпочтительным является многослойный вариант осуществления, по меньшей мере, с двумя слоями армирующего материала, причем не только между армирующим материалом и кромкой транспортируемого груза предусмотрен слой упругого материала, но и между обоими слоями из армирующего материала предусмотрен слой упругого материала. Это оказывает благоприятное воздействие на деформируемость системы защиты кромок.

Упругий материал в предпочтительном варианте выступает сбоку за пределы наружных поверхностей транспортируемого груза, в еще более предпочтительном варианте система защиты кромок обхватывает транспортируемый груз по его кромкам. В максимально предпочтительном варианте армирующий материал также сбоку выступает за пределы соответствующей наружной поверхности транспортируемого груза, и/или армирующий материал выступает до обхватывающей транспортируемый груз части упругого материала.

Армирующий материал может быть металлического типа или же может состоять из полимерного материала. В качестве металлов используются в предпочтительном варианте алюминий и другие металлы с небольшим специфическим весом.

В качестве упругих материалов в предпочтительном варианте используются вспененные полимерные материалы. В сфере упаковочных материалов использование вспененных полиэтиленовых полимерных материалов и полистирольных полимерных материалов является обычной практикой. Это можно приписать небольшим расходам на такого рода пеноматериалы. Традиционные упаковочные пеноматериалы имеют небольшой объемный вес (вес на единицу объема). В предпочтительном варианте подобные пеноматериалы с более высоким объемным весом могут служить в качестве армирующего материала. Объемный вес регулируется посредством добавления вспенивающего агента. Чем больше объем подачи вспенивающего агента, тем меньше объемный вес и тем больше упругость пеноматериала. Чем меньше объем подачи вспенивающего агента, тем больше объемный вес и тем меньше упругость.

Армирующий материал может быть также органического или неорганического типа. Органическим армирующим материалом может являться дерево. Экономически благоприятными являются деревянные профили, в частности, прямой формы. При этом уже простые профили с прямоугольным поперченным сечением могут выполнять необходимую функцию армирования. Для прямых армирующих профилей очень экономичным решением могут являться деревянные бруски и даже обрешетины. Неорганический армирующий материал может состоять, к примеру, из стекловолокна. Стекловолокно может в виде сетчатого полотна окружать упругий материал и при этом образовывать описанный выше армирующий материал. Обрешетины стандартизованы в соответствии с DIN 4047-1. Стандарт гарантирует определенные габариты 30×50 мм или 40×60 мм. Правда, большая часть имеющихся на рынке обрешетин не соответствует нормативу. У таких обрешетин следует учитывать, как правило, превышение габарита от 1 до 2 мм. Высокая точность в соответствии с DIN является преимуществом, так как армирующий профиль в этом случае с гораздо меньшим зазором может быть помещен в упругий материал или, наоборот, упругий материал может быть смещен на армирующий материал. Обрешетины является максимально рентабельным армирующим материалом. Опыты показали, что, при наличии обрешетин в качестве армирующего материала и окружающего обрешетину упругого материала из экструдированного пенополистирола, флоат-стекло можно было бы уронить, не повреждая его. Флоат-стекло имело толщину 6 мм и поверхность 1 м2. Пенополистиролом была обычная монтажная пена с закрытыми ячейками для внешней изоляции зданий с объемным весом 30 кг/м3. Такая пена, по меньшей мере, на 90% является закрытоячеистой. На основании объемного веса могут быть выведены свойства, в частности, упругость. Пенополистирол имел толщину 100 мм. Армированный в соответствии с изобретением пенополистирол удерживался на кромке стекла посредством обвязки лентой шириной 10 мм и толщиной 0,5 мм. Высота падения 2,5 м была не реалистично высока. Тем более удивительным был результат экспериментов. После шестой попытки необходимо было прекратить эксперимент, так как обвязка ослабилась. Стекло, однако, до этого момента еще не получило никаких повреждений.

Эксперименты с песчаными пластиной толщиной 20 мм при использовании аналогичной системы защиты кромок и многослойной обвязки при уменьшенной высоте падения 1 м также были успешными, и также в условиях повторения попыток. Обвязка осуществляется предпочтительно на продольных сторонах. Еще больших результатов можно добиться при использовании вместо обрешетин стальных профилей или алюминиевых профилей. Преимуществом алюминиевых профилей, по сравнению со стальными профилями, является меньший вес. Однако, использование таких металлических профилей влечет за собой явное удорожание расходов на упаковку, так что рекомендуется возврат упаковки поставщику для ее повторного использования. При использовании упаковки с системой защиты кромок из гранулированного пеноматериала или обрешетин расходы на упаковку столь невелики, что вместо возврата рассматривается также вопрос утилизации.

При наличии изогнутой формы и/или более сложного поперечного сечения изготовление армирующего материала из полимерного материала, в частности, из не вспененного полимерного материала, является более благоприятным. Для снижения расходов предлагается снабжать полимерный материал наполнителями и/или применять материал вторичного использования в качестве полимерного материала. Наполнителем может также являться древесина. Для этого древесина уменьшается до размера, который может быть использован в предусмотренной для переработки полимерных материалов установке. В смеси с полимерным материалом наполнитель имеет, по меньшей мере, долю 50% по весу, более предпочтительно, по меньшей мере, 60% по весу и максимально предпочтительно, по меньшей мере, 70% по весу. В качестве полимерного материала используется в предпочтительном варианте полиолефин, а также полиэтилен или полистирол.

Для обработки полимерных материалов наполнителем особенно подходят экструзионные установки, в которых полимерный материал смешивается с наполнителем и другими присадками. Полимерный материал расплавляется, так что другие части смеси могут быть легко замешаны в полимерный материал. Затем смесь охлаждается в экструдере до температуры выхода и выдавливается через форсунку, которая придает выходящему материалу желаемую форму. Выходящий материал охлаждается и сохраняет полученную форму. По выбору расплав может быть распылен в форму. После охлаждения расплава в форме расплав сохраняет форму полого пространства данной формы. Речь идет о фасонных изделиях или об изготовлении посредством формования экструзией.

Упругий материал состоит в предпочтительном варианте из вспененного полимерного материала, предпочтительно из пенополиолефина и пенополистирола. Пеноматериал может быть гранулированным пеноматериалом или экструдированным пеноматериалом.

Гранулированный пеноматериал состоит из большого количества гранул пеноматериала. Гранулы пеноматериала могут быть получены в автоклавах. При этом гранулы полимерного материала получаются посредством полимеризации мономеров и затем насыщаются вспенивающим агентом, так что гранулы полимерного материала вспениваются, если они после нагревания в находящемся под давлением резервуаре освобождаются. Вспененные гранулы загружаются в полое пространство формы, которое имеет желаемую форму предусмотренного для системы защиты кромок упругого материала. На гранулы в полом пространстве формы обычно подается острый пар, так что гранулы на наружной поверхности оплавляются и склеиваются или свариваются с соседними гранулами. При этом склеенные или сваренные гранулы принимают форму полого пространства формы. После этого формованные изделия могут извлекаться из полого пространства формы.

Упругий материал может быть изготовлен в виде пеноматериала также посредством экструзии. При этом полимерный материал под существенным давлением посредством нагревания переводится в расплавленную форму и смешивается с присадками, а также со вспенивающим агентом и, как пояснено ранее, охлаждается до температуры выхода для последующего выдавливания через форсунки. В процессе выхода из экструдера расплав попадает из зоны высокого давления в зону с преобладающим давлением окружающей среды. На снижение давления реагирует вспенивающий агент. Он расширяется и образует в условиях одновременного охлаждения расплава большое количество ячеек в расплаве. Расширение ограничивается калибратором, который имитирует желаемую форму поперечного сечения прутка из пеноматериала.

Смешанный со вспенивающим агентом расплав может быть также распылен в форму, которая придает образующемуся пеноматериалу желаемую форму.

Для изготовления формованных деталей для упругого материала также может быть использован гранулированный пеноматериал. Гранулированный пеноматериал состоит из гранул пеноматериала. Гранулы пеноматериала под определенным давлением загружаются в форму, которая, как и форма для литья под давлением, соответствует желаемой форме деталей из полимерного материала. В форме гранулы пеноматериала пропариваются острым паром, так что гранулы пеноматериала на поверхности оплавляются и под давлением свариваются друг с другом.

При одинаковом объемном весе экструдированный пеноматериал имеет улучшенные прочностные свойства, по сравнению с гранулированным пеноматериалом.

Обычный экструдированный пеноматериал из полистирола имеет закрытость ячеек 95% и более по отношению ко всему количеству ячеек. Для придания упругости преимуществом может являться, кроме того, использование пеноматериала, который на 5% является более открытоячеистым, чем традиционная монтажная пена. В предпочтительном варианте открытость ячеек составляет в этом случае, по меньшей мере, 10%, еще более предпочтительно, по меньшей мере, 20% и максимально предпочтительно, по меньшей мере, 30%. То есть, из общего количества ячеек в пеноматериале соответствующее заданному проценту количество являются не закрытыми, а открытыми, так что из этих ячеек запертый газ под нагрузкой может удаляться. Для образования ячеек используется вспенивающий газ. Вспенивающий газ расширяется в расплавленном/ размягченном полистироле, когда давление окружающей среды, соответственно, снижается. Это происходит при экструзии, когда насыщенный вспененным газом расплав из экструдера, в котором по сравнению с давлением окружающей среды преобладает многократно более высокое давление, выходит в окружающую атмосферу. Это происходит при изготовлении гранулированного пеноматериала, когда насыщенные вспенивающим агентом не вспененные или лишь незначительно предварительно вспененные гранулы полистирола в автоклаве под действием давления и температуры размягчаются и затем быстро удаляются из автоклава. Доза вспенивающего агента является решающей для получения обычной полностью закрытоячеистой монтажной пены или для получения пены с открытыми ячейками. У традиционных сегодня, содержащих диоксид углерода вспенивающих агентов, доля вспенивающего агента в смеси для обычной монтажной пены составляет от 5 до 8% по весу. Посредством постепенного увеличения доли вспенивающего агента можно добиться желаемой степени открытости ячеек. Заключенный в закрытых ячейках пены обычный вспенивающий агент там не остается. Он диффундирует через стенки ячеек наружу, а окружающий воздух диффундирует через закрытые стенки ячеек. Процессы диффузии длятся некоторое время. Обычно с использование таких вспененных продуктов ждут до тех пор, пока диффузионные процессы полностью не завершились. Открытые ячейки имеют отверстия в стенках ячеек. Первоначально имеющийся там вспенивающий агент очень быстро замещается окружающим воздухом. Разумеется, соответственно, и запертый воздух, посредством механической деформации используемого в качестве упругого слоя пеноматериала, выталкивается из ячеек. Это облегчает процесс деформации в сравнении с закрытоячеистой пеной. Там воздух остается запертым и стенки ячеек должны растягиваться, чтобы уступить напору давления. В предпочтительном варианте открытость ячеек ограничена максимально 50%, еще более предпочтительно 60%. В этом случае в пеноматериале имеется еще так много закрытых ячеек, что пеноматериал после снятия нагрузки снова быстро возвращается в первоначальную форму.

Упругий материала и армирующий материал могут также располагаться в несколько пластов (слоями) друг над другом. При этом упругий материал и/или армирующий материал от пласта к пласту или от слоя к слою могут отличаться друг от друга или быть одинаковыми. Изменение упругого материала может иметь место, к примеру, тогда, когда пласт/слой упругого материала осуществлен одновременно и как демпфирующий слой. Демпфирующий слой отличается от обычного пеноматериала тем, что при деформации слоя и при последующем снятии нагрузки не происходит моментальной возвратной деформации/моментального возвращения в первоначальное положение, а возвратная деформация/возвращение в первоначальное положение происходят лишь со значительной задержкой. Посредством такого демпфирующего свойства предотвращаются колебательные движения упаковки вместе с упакованным грузом, к примеру, после падения. Колебания могут способствовать подпрыгиванию, так что на восприимчивое к внешним воздействиям флоат-стекло оказывается воздействие не только вследствие падения, но и вследствие последующего подпрыгивания и ударов об пол. Необходимыми демпфирующими свойствами обладает, к примеру, слой пеноматериала с открытыми ячейками, описанный выше.

По выбору армирующий материал может обхватывать упругий материал или наоборот. По выбору армирующий материал может также проникать в упругий материал или наоборот.

При изготовлении упаковки из нескольких частей предпочтительным может являться, когда их двух смежных участков один участок входит в зацепление в другой. Это может быть использовано для соединения участков упаковки друг с другом в продольном направлении. Это может быть использовано также для соединения упаковок, расположенных рядом друг с другом. Соединение может быть постоянным или с возможностью разъема. Для соединения могут использоваться цапфы или штифты, эти цапфы или штифты могут быть сформированы на одном участке упаковки и могут входить в зацепление в соответствующие отверстия соединяемых смежных участков упаковки. Также могут быть использованы отдельные цапфы и штифты, которые входят в зацепление в противолежащие отверстия двух смежных участков упаковки. Большое количество штифтов одновременно предотвращает наклон участков упаковки относительно друг друга. Эксцентричные цапфы также предотвращают поворот участков упаковки относительно друг друга. Кроме того, посредством цапф, поперечные сечения которых (к примеру, имеющие форму многогранника) отличаются от круглого поперечного сечения, также предотвращается поворот участков упаковки относительно друг друга. За счет соединения с фиксацией от поворота свойства соединенных друг с другом участков упаковки приближаются к свойствам монолитной упаковки той же длины, что и соединенные друг с другом участки упаковки. Дальнейшее сближение может быть достигнуто тогда, когда цапфы и штифты прочно удерживаются в соответствующих друг другу участках упаковки. Этого можно добиться посредством утолщения на цапфах или штифтах, которое приводит к прессовой посадке в соответствующих участках упаковки. По выбору цапфы или штифты могут входить своими утолщениями и в поднутрения углублений в соответствующих участках упаковки.

Как заявлено ранее, благоприятным является, если защищаемая кромка упаковываемого груза сначала оборачивается упругим материалом и на расстоянии от защищаемой кромки комбинируется с армирующим материалом. Упаковываемый груз может быть, однако, одновременно обернут как армирующим материалом, так и упругим материалом, или же эти два материала одновременного проникают друг в друга. В предпочтительном варианте упругий материал осуществлен в поперечном сечении как симметричный корпус профиля, и этот корпус профиля принимает в отверстие, соответственно, по меньшей пере, один армирующий профиль. По выбору два армирующих профиля предусмотрены в двух расположенных на расстоянии друг от друга отверстиях системы защиты кромок. В предпочтительном варианте на образующие армирующий материал корпусы профиля можно смещать (нанизывать) участки профиля из упругого материала и, таким образом, соединять их друг с другом. По выбору участки упаковки также уже могут быть расположены друг за другом, а затем образующий армирующий материал корпус профиля может быть смещен через соответствующее отверстие в участках упаковки.

Также возможно использование пеноматериала для армирующих профилей. Необходимой прочности образующий армирующие профили пеноматериал достигает вследствие соответствующего высокого объемного веса и/или посредством нанесения пленки на наружные поверхности профилей. Пленка образуется тогда, когда наружные поверхности нагреваются до такой степени, что пена в этой зоне спадает. Для этого предпочтителен быстрый нагрев. Для такой техники благоприятно то, что пена из полимерного материала имеет очень небольшую теплопроводность. Нанесение пленки после охлаждения способствует значительному упрочнению наружной поверхности. Охлаждение может быть ускорено посредством применения вспомогательных средств.

По выбору, вместо нанесения пленки или дополнительно к нему, упрочнение может быть достигнуто также посредством покрытия армирующих профилей из пенопласта. В качестве покрытия подходят не вспененные пленки или текстильные материалы. Благоприятными являются пленки и текстильные материалы, которые также состоят из полимерного материала и кашируются на армирующие профили. К кэшированию в соответствии с изобретением относится сварка, а также приклеивание. Однако, и металлические пленки можно каптировать на профили из пенопласта. При этом соединение между металлом и пенопластом может быть осуществлено посредством клея. Ввиду особенностей техники каширования, ссылаются на следующие документы: DE 602004013008, DE 202010008929, DE 202010008532, DE 20200900339, DE 20200900692, DE 202008017621, DE 2020080016r847, DE 202008013755, DE 202008012066, DE 202008004965, DE 20200701806r4, DE 202006017392, DE 1020111199668, DE 102011100025, DE 102010053740, DE 102020050874, DE 102010030310, DE 102009046413, DE 1020090141574.

За счет прочного наружного слоя пенопласт с такой же упругостью, что и упругий материал, также может стать армирующим материалом.

Предусмотренным для упругого материала пенопластом является, к примеру, пенополистирол с объемным весом от 25 до 40 кг/м3. Пенополистиролом может быть обычная пена с закрытостью ячеек, по меньшей мере, 95% относительно количества ячеек. Для повышения характеристики демпфирования пена может иметь увеличенную открытость ячеек 10%, предпочтительно, по меньшей мере, 20%, еще более предпочтительно 30%, относительно количества ячеек.

В предпочтительном варианте упаковка обхватывает защищаемую кромку транспортируемого груза U-образно, так что система защиты кромок в соответствии с изобретением может воспринимать не только усилия, которые имеют место в плоскости имеющего форму оконного стекла транспортируемого груза (к примеру, стекла), но и усилия, которые воздействуют перпендикулярно.

Армирующий материал может иметь подобную или аналогичную форму, что и упаковка, чтобы противостоять усилиям, направленным перпендикулярно плоскости имеющего форму оконного стекла транспортируемого груза. Изобретение выявило, что необходимая степень защиты достигается уже тогда, когда армирующий материал перпендикулярно плоскости имеющего форму оконного стекла транспортируемого груза выступает за пределы транспортируемого груза и, кроме того, через упругий материал обеспечивает силовое замыкание с транспортируемым грузом. В этом плане описанные ранее деревянные профили с прямоугольным поперченным сечением (обрешетины с поперченным сечением 30×50 мм или 40×60 мм) могут быть достаточны для системы защиты кромок в соответствии с изобретением. Необходимое, наряду с этим, силовое замыкание между упругим материалом/пенопластом и армирующим материалом/деревом достигается в предпочтительном варианте посредством заделки деревянных профилей или армирующего материала в упругий материал. При этом упругий материал может образовывать деталь, посредством которой упаковка обхватывает защищаемую кромку.

Армирующий материал может быть прочно соединен с упругим материалом. Однако, как и в случае с описанными выше деревянными профилями, армирование может быть достигнуто посредством отдельных (свободно расположенных в упаковке) профилей из органического материала или неорганического материала, или из металла, или из полимерного материала.

В рамках изобретения предусмотрено также, что вместо описанных армирующих профилей или в дополнение к описанным армирующим профилям может быть осуществлен другой вариант усиления упругого материала. В предпочтительном варианте другой вариант усиления достигается посредством уж описанного нанесения пленки и/или посредством каширования пленкой и/или текстильным материалом. Также в рамках изобретения предусмотрен вариант усиления посредством оборачивания упругого материала пленкой или текстильным материалом.

По выбору упругий материал и/или армирующий материал может быть составлен из различных частей. У армирующего материала это уже было представлено на примере использования различных материалов. Но и упругий материал может быть составлен из отдельных частей.

Вариант конструкции, состоящей из нескольких частей, может быть использован вне зависимости от типа материала. Сборная конструкция может быть использована для того, чтобы соединять материалы с различными свойствами или для достижения преимуществ рационализации. При работе с большими партиями прибыль от рационализации достигается посредством изготовления монолитной системы защиты кромок. При работе с небольшими партиями преимущество от рационализации достигается тогда, когда, к примеру, для различных ширин/толщин/высот при изготовлении системы защиты кромок соединяются друг с другом различные профили. В предпочтительном варианте при этом используются, по возможности, одинаковые профили и применяются переходные элементы, с помощью которых могут быть получены другие ширины/толщины/высоты. В предпочтительном варианте система применима к различным поперечным сечениям, к примеру, к круглым поперечным сечениям и к многогранным поперечным сечениям, прямоугольным поперечным сечениям, квадратным поперченным сечениям, а также к другим треугольным, четырехугольным и многоугольным поперченным сечениям. По выбору данная система может применяться и к отдельным поперечным сечениям профилей. Каждое поперченное сечение профиля может быть составлено из нескольких профилей. При этом профили, которые образуют концы поперченного сечения профиля, могут быть обозначены как боковые профили, а профили, которые образуют переходные элементы между боковыми профилями, могут быть обозначены как центральные профили. Профили могут быть одинаковыми или различными.

В раме могут быть использованы одинаковые или различные боковые профили (профили, которые образуют на упаковке, по меньшей мере, одну внешнюю сторону) и одинаковые или различные центральные профили. Центральные профили также могут быть одинаковыми и посредством различных боковых профилей могут быть дополнены до общего профиля.

То же самое относится к профилям, расположенным внутри, к профилям, распложенным снаружи, и к другим центральным профилям.

По выбору различные профили соединяются друг с другом постоянно или разъемным образом. В предпочтительном варианте постоянное соединение осуществляется посредством сварки или склейки. В предпочтительном варианте разъемное соединение осуществляется посредством введения профилей друг с друга. В случае применения данного решения на профилях из пенопласта это означает, что исходные профили из пенопласта могут быть посредством сварки или склейки соединены в образующий систему защиты кромок общий профиль. При сварке свариваемые поверхности должны быть оплавлены. При оплавлении поверхностей из пенопласта следует учитывать то, что в зависимости от продолжительности процесса большее или меньшее количество ячеек на свариваемой поверхности опадает и, поэтому, следует считаться с уменьшением толщины. Уменьшение толщины учитывается посредством использования исходного профиля большей толщины, так что образующиеся общие профили сохраняют желаемые габариты. Правильный исходный габарит можно определить в процессе небольшого количества экспериментов. Необходимого нагрева свариваемых поверхностей можно добиться посредством соприкосновения с нагретыми сварными инструментами, однако, также посредством теплового излучения или посредством горячего газа. В ходе сварки горячим газом можно легко добраться до сложно доступных свариваемых поверхностей.

При склейке исходных профилей могут быть использованы различные клея. За счет использования клеев, а также горячих клеев, предотвращается оплавление склеиваемых поверхностей/соединительных поверхностей на исходных профилях, пока значение температуры нанесения клея остается ниже температуры оплавления упругого материала. Особенно большой адгезии можно добиться при использовании двухкомпонентных отверждающих клеев. Однако, двухкомпонентные отверждающие клея, как правило, дороже, чем другие клея. Горячие клея являются более экономичными и многократно себя зарекомендовали. Кроме того, склейка имеет преимущество в том, что могут быть соединены различные, не свариваемые или плохо свариваемые материалы. Это относится, к примеру, к соединению полимерного материала с металлом. Это дает другие конструктивные возможности.

Следующий пример относится к вопросу согласования системы защиты кромок с различными толщинами имеющего форму оконного стекла транспортируемого груза (к примеру, стекла). По выбору в системе защиты кромок имеется согласованное с максимальной толщиной защищаемого транспортируемого груза углубление для установки транспортируемого груза на его защищаемой кромке. Для меньших толщин по выбору в углублении для защищаемой кромки (к примеру, кромки стекла) предусмотрена вставка. Вставка заполняет углубление настолько, чтобы система защиты кромок, в конце концов, могла быть посажена на кромку или, наоборот, имеющий форму оконного стекла транспортируемый груз, в конце концов, мог быть вставлен в углубление системы защиты кромок. По выбору углубление в системе защиты кромок для установки кромки осуществлено также ступенчатым. В этом случае отверстие в системе защиты кромок сужается, по меньшей мере, на одну ступень, так что углубление с самой большой шириной отверстия может принимать, к примеру, оконные стекла толщиной 8 мм, а в расположенном ниже сужении оконное стекло толщиной 6 мм.

Армирующий материал также может состоять из пенопласта. В этом случае речь идет предпочтительно о пеноматериале с объемным весом, который больше, чем у пеноматериала, используемого для упругого материала, предпочтительно больше, по меньшей мере, на 20%, еще более предпочтительно больше, по меньшей мере, на 40%.

По выбору армирующий материал образуется посредством описанного ранее нанесения пленки на состоящий из пеноматериала упругий материал. При этом образующий упругий материал пеноматериал, по меньшей мере, на одной кромке оплавляется, так что пена опадает. Возникающая пленка не является вспененной и придает системе защиты кромок желаемую прочность. При использовании экструдированных профилей из пенопласта для системы защиты кромок в соответствии с изобретением предпочтительным является использование экструзионных форсунок с подсоединенным к ним калибратором, причем калибратор повторяет форму желаемого профиля, по меньшей мере, настолько, что часть наружных поверхностей образующих упругий материал прутков профиля может оставаться необработанной. Это, по меньшей мере, те поверхности, которые в готовой упаковке для имеющего форму оконного стекла упакованного груза образуют боковые поверхности и расположенные по периметру наружные поверхности. На необработанных сторонах после процесса экструзии остается так называемая экструзионная пленка, которой может быть достаточно для армирования упругого материала. Экструзионная пленка образуется потому, что выходящий из экструзионной форсунки экструдера, насыщенный вспенивающим агентом расплав вспенивается и образует при этом пенопласт. Связанное с процессом вспенивания увеличение объема заканчивается, как только расплав соприкасается с темперированными поверхностями подсоединенного калибратора. Там процесс вспенивания заканчивается, в то время как процесс вспенивания внутри вышедшего прутка расплава, с воздействием на распределение ячеек, а также на их форму и величину, еще может немного продолжаться. В зависимости от темперирования (температурного режима в калибраторе) образуется экструзионная пленка с гораздо большим объемным весом, чем внутри готового прутка профиля, и/или образуется не вспененный слой пленки. Что касается особенностей возможной экструзионной пленки, то следует сослаться на следующие документы: DE 19849149, DE 19726959, DE 19726415, DE 19539511, DE 10315090, DE 10251505, DE 10245470, DE 10151334, DE 10124061, DE 10106341, DE 10003808, DE 2032243.

Тип и толщину экструзионной пленки посредством небольшого количества экспериментов можно согласовать, соответственно, с желаемой степенью армирования упругого слоя. Во время изготовления пенопласта не обязательно принимать во внимание тот факт, что обращенная к кромке транспортируемого груза сторона образующего упругий слой профиля из пенопласта обладает лучшей упругостью и, поэтому, не имеет экструзионной пленки. Экструзионная пленка может быть затем легко удалена. Это является обычной практикой при работе с продукцией из пенопласта. Экструзионная пленка, как правило, сфрезеровывается и образующиеся при этом отходы подвергаются повторной переработке. Изобретение использует возникающий в процессе экструзии и обычно, в противном случае, удаляемый слой материала по выбору в качестве армирования.

Когда еще не достигнут необходимый объем продукции для экструзии профилей в соответствии с изобретением, целесообразным может являться формирование профилей из стандартной продукции, к примеру, из пластин пенопласта без экструзионной пленки. В этом случае желаемое армирование может быть осуществлено посредством нанесения пленки на соответствующие поверхности. При этом армируемые поверхности оплавляются посредством соответствующего нагрева. Вследствие этого на соответствующих поверхностях образуется армирующая пленка. Нагрев может осуществляться посредством горячего воздуха или горячего газа. Нагрев снабжаемых пленой поверхностей возможен также посредством соприкосновения с нагретым предметом. К предметам, пригодным для теплопередачи, относятся, к примеру, нагретые вальцы.

Поскольку образующийся пруток пенопласта в тех местах, в которых предусмотрен описанный ниже паз, имеет экструзионную пленку или позднее сформированную пленку, то экструзионная пленка может быть сфрезерована там также как и в зоне места, на которое должен быть установлен упакованный груз. Вместо фрезерования рассматриваются также и другие виды механической обработки, к примеру, отпиливание. Альтернативно механической обработке калибратором там может быть сформирован паз, так что экструзионная пленка может там остаться и может способствовать армированию. Это обуславливает, разумеется, в силу изготовления, значительно закругление на углах поперечного сечения паза. Это может быть использовано даже как преимущество, так как закругления в пазу благоприятны с точки зрения прочности на разрыв прутка пенопласта. Если, все же, необходимы углы с острыми кромками, то углы по выбору могут быть обработаны механическим способом. Если осуществление механической обработки в углах ограничивается, то имеющаяся между углами экструзионная пленка может сохраниться и в предпочтительном варианте способствовать армированию.

Вместо описанных выше экструдированных прутков из пенопласта или наряду с ними, прутки/профили из пенопласта могут состоять также из гранулированного пеноматериала. Гранулированный пеноматериал образуется из соединения гранул пеноматериала обычно с габаритами 0,5-12 мм, предпочтительно 2-5 мм, в автомате для производства формованных изделий. Гранулы пеноматериала изготавливаются обычно в автоклавах с большим рабочим объемом посредством полимеризации полимерных мономеров в суспензии при использовании давления и нагрева. При этом гранулы агломерируются. Одновременно или позднее гранулы насыщаются вспенивающим агентом, так что гранулы после выхода и автоклава вспениваются в гранулы пенопласта. Эти гранулы пенопласта имеются в большом количестве. Одним из крупных производителей является компания «BASF», которая предлагает гранулы пенопласта, среди прочего, под известной маркой «стиропол» в различном качестве и габаритах. Готовые гранулы пенопласта в одном варианте соединяются друг с другом в блоки в автоклавах с большим рабочим объемом. Это осуществляется посредством продувки острым паром. Острый пар способствует оплавлению гранул пенопласта на их поверхности. При одновременной подаче давления гранулы пенопласта свариваются по форме в блоки. Если давление/или температура для сварки слишком мала, то, как правило, происходит еще и склеивание гранул пенопласта. Возникающие блоки обычно разрезаются на пластины, которые используются для изоляции в строительстве. Традиционным образом блоки при помощи пилы распиливаются на пластины.

Пока не будет обеспечен необходимый объем продукции для специального изготовления, необходимые прутки/профили из пенопласта могут быть вырезаны из стандартных пластин гранулированного пенопласта. При больших объемах продукции рассматривается вопрос приобретения форм с полым пространством, которое повторяет желаемую форму профилей. В таких формах по выбору может быть инициировано нанесение пленки посредством нагревания стенок формы на соответствующих поверхностях. Нагревание происходит в этом случае в предпочтительном варианте после подачи на гранулы острого пара для сваривания частиц. Обычно дополнительное нанесение пленки может быть осуществлено таким же образом, что и у профилей, состоящих из экструдированного материала. То есть, на профили, как и на упомянутые ранее профили, на соответствующих поверхностях посредством оплавления пенопласта может быть нанесена пленка.

В предпочтительном варианте имеет место, по меньшей мере, разделение пластин из экструдированного пенопласта, а также разделение пластин их гранулированного пенопласта, еще более предпочтительно разделение блоков из пенопласта, методом разрезания нагретой проволокой. Нагретая проволока в предпочтительном варианте электрически нагревается настолько, что пенопласт при соприкосновении с ней оплавляется. Это может быть использовано для разрезания пенопласта. Касательно деталей ссылаются на следующие документы: DE 102004050867, DE 19803915, DE 19607897, DE 19607896, DE 9110930, DE 6903524, DE 2741725, DE 1162064.

Техника резания может быть использована также для предусмотренного выше разрезания блоков на пластины и/или для разрезания пластин на прутки. Разумеется, такая техника резания является более медленной, по сравнению с разрезанием при помощи пилы. В соответствии с изобретением такая техника резания используется для нанесения пленки посредством увеличения нагрева проволоки и/или использования нагреваемой проволоки большей толщины. При большем нагреве или при большей толщине нагреваемой проволоки может быть оплавлено намного больше материала, чем при традиционном разрезании нагретой проволокой, так что небольшими усилиями можно сформировать пленку, которая соответствует описанной ниже прочности или прочности пленки-эталона.

По выбору прутки из гранулированного пенопласта, которые должны служить в качестве упругого материала в соответствии с изобретением, могут быть получены также непосредственно в автоматах по производству формованных изделий, и также с нанесением пленки. Для прутков из пенопласта достаточны сравнительно простые формы. То есть, в автоматах по производству формованных изделий производятся формованные детали, которые сразу же приобретают форму прутков из пенопласта, которые образуются после описанного выше разрезании блоков. Автомат по производству формованных изделий имеет для этого другое полое пространство формы, чем у автоматов по производству формованных изделий для описанных выше блоков из гранулированного пенопласта. Полое пространство в этом случае значительно меньше и согласовано с объемом соответствующего прутка из пенопласта. Для нанесения пленки на поверхность формованной детали стенки формы в заданном месте нанесении пленки снабжены термостатированием. Для термостатирования соответствующие стенки автомата по производству формованных изделий осуществляются, к примеру, в виде полых камер, через которые проходит средство термостатирования, так что стенки, по потребности, могут нагреваться или охлаждаться, чтобы нагревать гранулы пеноматериала в нужных местах до такой степени, чтобы внутри формы на поверхности формованной детали происходило оплавление и формирование пленки. Чтобы ускорить охлаждение формованной детали до температуры выхода, целесообразно охлаждать стенки автомата по производству формованных изделий после формирования пленки. Для этого можно направлять охлаждающее средство в стенки автомата по производству формованных изделий. Касательно других деталей процесса нанесения пленки на формованные изделия из гранулированного пеноматериала в автомате по производству формованных изделий ссылаются на следующие документы: DE 10247190, DE 10226202, DE 3022017.

В предпочтительном варианте во всех описанных выше способах предусмотрено нанесение пленки, которая обеспечивает, по меньшей мере, такое же армирование, что и при использовании вспененной пленки толщиной 0,3 мм (толщина пленки-эталона), которая состоит из такого же полимерного материал, что и упругий материал. Еще более предпочтительно толщина пленки-эталона предусмотрена, по меньшей мере, 0,6 мм и максимально предпочтительно, по меньшей мере, 0,9 мм.

Посредством комбинации со следующим слоем пенопласта образованная в процессе нанесения армирующая пленка располагается внутри системы защиты кромок. Необходимое соединение может быть осуществлено при этом опять же посредством сварки или склейки. При этом для стабильности системы защиты кромок может быть полезным, когда нанесение пленки происходит, по меньшей мере, на двух противоположных поверхностях слоя пенопласта. Чем больше расстояние между двумя противолежащими армирующими пленками, тем более благоприятна характеристика сопротивления на изгиб.

Предусмотренный для внутреннего расположения слоя пленки следующий слой пенопласта может, однако, также свободно прилегать к пленке. Этот случай имеет место, к примеру, тогда, когда описанный выше вкладыш (для установки различных защищаемых кромок) одновременно используется в качестве такого слоя пенопласта. При этом благоприятным является, если вкладыш U-образно обхватывается слоем пенопласта.

По выбору к пенопласту также посредством кашированной пленки или текстильного материала может быть добавлен соответствующий упрочняющий слой. Для кэширования пленки или текстильного материала действительны выше упомянутые предложения по нанесению пленки. То есть, благоприятным является покрытие пленкой или текстильным материалом, предпочтительно на двух противоположных поверхностях. При этом также может быть сформирован внутренний слой пленки или текстильного материала, при помощи следующего слоя пенопласта. Внутренний слой возникает тогда, когда пленка или текстильный материал заключаются между двумя слоями пенопласта. К пленкам могут относиться не вспененные пленки и вспененные пленки. Вспененные пленки, и при одинаковых прочих свойствах, по сравнению с профилями из пенопласта, могут иметь повышенную прочность, если они имеют больший объемный вес.

К используемым текстильным материалам относятся все флисовые материалы, ткани, трикотажные изделия, плетеные изделия и вязаные изделия. В предпочтительном варианте применяются текстильные материалы, которые, по меньшей мере, в одном направлении, предпочтительно в двух направлениях, имеют небольшое удлинение. Особенно предпочтительными являются сетчатые ткани с нитями, которые проходят в ткани перпендикулярно друг другу и, по возможности, прямо. Другие преимущества выявляются тогда, когда сетчатая ткань наносится на упаковку таким образом, что нити проходят в направлениях основного напряжения. В качестве направлений основного напряжения у имеющего форму пластины транспортируемого груза, который окружен рамообразной упаковкой, рассматриваются проходящие вдоль кромки части упаковки. Соответственно этому, сетчатый текстильный материал наносится на упаковку таким образом или таким образом проводится вокруг упаковки, что одни нити в текстильном материале проходят параллельно продольной оси одной кромки, а другие нити параллельно смежной, перпендикулярной кромке. Каждый удар по упаковке вызывает изменение формы упаковки. Сетчатая ткань берет на себя при этом существенную часть нагрузки и распределяет нагрузку по длине нитей на большую площадь упаковки, так что энергия удара распределяется на большой площади и нагрузка, фокусированная на защищаемые кромки, предотвращается. Даже если распределение энергии удара на упаковку при наличии каптированного текстильного материала с проходящими не по прямой нитями лучше, чем на упаковках без каптированных текстильных материалов, распределение энергии удара при наличии прямых нитей сетчатого текстильного материала существенно лучше, чем у текстильных материалов с нитями, проходящими не по прямой.

Система защиты кромок в соответствии с изобретением устанавливается в виде рамы вокруг защищаемого, имеющего форму оконного стекла транспортируемого груза, к примеру, оконного стекла. При этом возможно составлять круговую систему защиты кромок из отдельных участков. Для прямых кромок в качестве системы защиты кромок могут быть использованы стандартные профили, которые в случае необходимости отрезаются от исходного профиля. Необходимость выявляется на основании длин прямых кромок на транспортируемом грузе, к примеру, на стекле. При необходимости участки системы защиты кромок для прямых кромок могут быть скомбинированы с участками системы защиты кромок для изогнутых кромок. Изогнутые участки системы защиты кромок, в случае их небольшого количества, могут иметь специальное исполнение, при большом количестве имеет смысл изготавливать систему защиты кромок в соответствии с изобретением сразу же с соответствующим искривлением. Длина участков системы защиты кромок зависит от того:

а) прилегают ли участки в углах системы защиты кромок для транспортируемого груза, к примеру, для оконного стекла, непосредственно друг к другу и перегружают ли защищаемую кромку в качестве одиночного профиля от угла к углу, причем еще следует отличать, идет ли речь в углах о встык прилегающих друг к другу участках системы защиты кромок или об участках, которые в месте стыка срезаны под углом 45°, или

b) прилегают ли участки в углах системы защиты кромок для транспортируемого груза к угловому элементу и перегружают ли защищаемую кромку между углами по всей длине от углового элемента до углового элемента в качестве одиночного профиля, или

c) разделены ли участки в соответствии с а) и b) еще и на другие участки.

Это может быть обозначено как концепция модульного исполнения, при которой модули могут быть произвольным образом скомбинированы друг с другом и, соответственно, с переходными элементами.

Длина участков оказывает существенное влияние на тип и размер конструкции. Чем больше требуется изделий единичного производства, тем дороже становится конструкция. В соответствии с изобретением различают углы и, соответственно, зоны между углами. В случае модульного исполнения упаковки в соответствии с выше упомянутым вариантом с) целью является сборка упаковки между двумя углами/угловыми элементами из максимально большого количества одинаковых участков. Могут быть использованы одинаковые и различные угловые элементы. Угловые элементы могут образовывать между собой прямой или иной угол. Угловые элементы могут иметь также различные длины плеч. Угловые элементы могут также формировать соединение для имеющих различную форму элементов упаковки, к примеру, для изогнутых и для прямых элементов/участков упаковки. Что касается одной упаковки для оконного стекла прямоугольной формы, то выявляются две одинаковые боковые стороны, а две одинаковые по длине продольные стороны могут быть собраны из боковых сторон и дополняющего переходного элемента. Переходный элемент имеет в этом случае длину согласования между размером боковой стороны и длиной продольной стороны. Эти переходные элементы являются другими переходными элементами, чем описанные ранее и обозначенные как центральные профили поперечного сечения профиля упаковки переходные элементы. Что касается одной единственной упаковки, то различие описанного ранее модульного исполнения от специального исполнения монолитных частей упаковки для продольных сторон может быть незначительным. Что касается нескольких, различных по боковым сторонам и по продольным сторонам упаковок, то преимущества модульной конструкции, однако, очевидны и, притом, преимущества тем значительнее, чем больше количество упаковок, имеющих различия по боковым и продольным сторонам. Кроме того, степень преимущества использования одинаковых участков зависит от типа изготовления участков и от конструкции участков. Система в соответствии с изобретением может применяться также на упаковках с различными сторонами. В соответствии с изобретением продольные стороны, также как и боковые стороны, на упаковке с прилегающими встык участками собираются из участков таким образом, что (вплоть до экстремального случая) для нескольких упаковок, боковые стороны и продольные стороны которых различны, на каждой стороне упаковки может быть помещен, по меньшей мере, один одинаковый модуль участка. При этом в зависимости от длины боковой стороны и длины продольной стороны на каждой стороне может быть использовано также несколько модулей участков. Если при этом на одной стороне остается открытым элемент, для которого следующий такой же модуль участка слишком велик, то вместо следующего модуля участка применяется переходной элемент. При очень небольших требуемых переходных элементах целесообразным может являться использование переходного элемента, который имеет длину модуля участка плюс длина обычно требуемого очень небольшого переходного элемента. Такие очень небольшие переходные элементы имеют в предпочтительном варианте длину, которая меньше 0,5 части толщины (средняя толщина при наличии различных толщин) модуля участка, еще более предпочтительно длину, которая меньше 0,25 части (средней) толщины модуля участка.

Упомянутый выше экстремальный случай для ряда модулей участков и переходных элементов имеет место тогда, когда модуль участка имеет такую же длину, что и боковая стороны упаковки. В случае использования образующих углы участков, которые в месте стыка должны быть обрезаны под углом 45°, представленные ранее соображения для модулей и переходных элементов действительны для длин между образующими углы участками на каждой стороне упаковки. При этом возможно также использовать образующие углы участки одновременно в качестве переходных элементов. Ввиду особой ситуации при динамической нагрузке в углу предусмотрены, однако, в предпочтительном варианте дополнительные переходные элементы, так что образующие углы переходные элементы могут оставаться нетронутыми. То же самое относится и к тому случаю, когда в углах предусмотрены особые угловые элементы, и участки примыкают к угловым элементам встык.

В случае более длинных боковых сторон упаковки на каждой боковой стороне может быть использовано несколько модулей участков. В этом случае все различные участки, вплоть до переходного элемента, имеют одинаковую длину. В случае более длинных продольных сторон, которые при прямоугольной форме упаковываемого оконного стекла всегда больше боковых сторон, варианты осуществления для ряда модулей участков при более длинных боковых сторонах тем более действительны.

В предпочтительном варианте армирующие профили/армирующий материал служат для ориентации и закрепления различных модулей участков и переходных элементов на стороне упаковки. В этом случае образующие армирующий материал армирующие профили проходят от одного угла имеющего форму оконного стекла транспортируемого груза (к примеру, стекла) до другого угла имеющего форму оконного стекла транспортируемого груза, по выбору отдельные армирующие профили могут выходить и за его пределы. Это относится в предпочтительном варианте к армирующему профилю на нижнем конце упаковки. Различные участки могут быть предпочтительным образом смещены на армирующий профиль и, вследствие этого, соответствующим образом ориентируются и закрепляются.

Для изготовления небольших серий это имеет исключительное экономическое преимущество, так как таким образом может быть уменьшено количество обрезков. Участки, предусмотренные для упругого материала, для малых серий могут быть предварительно обрезаны под размер от имеющегося в продаже исходного материала. Исходным материалом могут быть имеющиеся в продаже пластины из экструдированного пенопласта или пластины из гранулированного пенопласта, которые нарезаны в прутки. От прутков могут быть отрезаны необходимые участки или модули участков. Тогда в большинстве случае возникают остатки, которые, однако, в соответствии с изобретением не должны быть утилизированы, а могут быть использованы с другими остатками и/или с другими участками в качестве упругого материала, без существенного снижения функциональности. Затем эти остатки вместе с другими остатками и/или другими участками насаживаются на профили, которые образуют армирующий материал. В альтернативном варианте профили могут быть вставлены в участки. Под вышеупомянутыми остатками можно понимать также пригодные для использования части возвращенной упаковки. В зависимости от варианта осуществления и стоимости упаковки, речь может идти об упаковке одноразового использования или об упаковке многоразового использования. У упаковок многоразового использования необходимо, разумеется, принимать во внимание некоторый износ или некоторые повреждения. Изношенные и поврежденные части упаковки затем в предпочтительном варианте отсортировываются и оставшиеся части в вышеупомянутом значении подвергаются обработке как остатки. То же самое актуально, если имеются затруднения с поставками. Тогда отсутствующие детали для новых упаковок могут быть дополнены деталями возвращенных упаковок. Поскольку транспортируемый груз всегда имеет одинаковые габариты, возвращенная обратно не поврежденная упаковка может быть сразу же отправлена с новым грузом. Изобретение, однако, выявило тот факт, что большая часть транспортируемого груза, такого как плоское стекло, должна быть сформирована под заданные габариты. При возврате таких упаковок отсутствует возможность простого повторного использования. Упаковка в соответствии с изобретением, состоящая из участков упаковки, предлагает предпочтительное решение для повторного использования посредством того, что эта упаковка позволяет произвести разборку возвращенной упаковки. Затем полученные участки и угловые элементы могут быть собраны в новые упаковки для транспортируемого груза другого формата или с использованием новых участков могут быть собраны в новую упаковку для транспортируемого груза другого формата.

Для упаковок одноразового использования важное значение имеет беспроблемная утилизация. Утилизация сильно зависит от используемого полимерного материала. Так, к примеру, полиэтилен (РЕ) может быть без проблем подвергнут сжиганию. То же самое относится к полистиролу (PS). В то время как для полиуретана (PU) и поливинилхлорида (PVC) требуется либо дорогостоящее специальное сжигание, либо дорогостоящая очистка дымовым газом, либо дорогая утилизация в качестве специальных отходов. Одновременно, из-за издержек, внимание уделяется лишь экономически выгодным полимерным материалам массового производства. У упаковок многоразового использования ситуация опять же иная. Здесь можно также прибегнуть к лучшему полимерному материалу, к примеру, к полипропилену (РР), который обладает лучшими механическими свойствами, чем полиэтилен и полистирол. Рассматриваются также такие полимерные материала массового производства как PU и PVC, так как расходы на них распределяются на большое количество процессов упаковки. Разумеется, использование дорогостоящих полимерных материалов для упаковки многократного использования на транспортируемых грузах предполагает то, что упаковка после транспортировки может быть удалена с транспортируемого груза в состоянии, пригодном для поворотного использования. Удаление пенопласта с транспортируемого груза может быть облегчено посредством наличия промежуточного разделительного средства, к примеру, слоя силиконовой бумаги.

Возвращаемся назад к упаковке одноразового использования с облицовкой транспортируемого груза гранулированным пенопластом из РЕ и PS. Оба вида пенопласта не только оптимальны по цене. Они могут также подвергаться обработки при более низких температурах, чем гранулированный пенопласт и экструдированный пенопласт, и для такого транспортируемого груза, как оконные стекла, являются надежными в обращении. В случае изготовления упаковки из гранулированного пенопласта требует, однако, особого внимания вопрос пароснабжения. Острый пар служит для сваривания находящихся в форме гранул друг с другом. В обычных формах острый пар подается на одной стороне и отводится на другой стороне. Если конструктивное исполнение формы и/или вставка в форме мешают потоку пара, то это может оказать негативное воздействие на соединение между гранулами пенопласта. По выбору, однако, обеспечивается достаточное пропаривание. Пар через стенки формы вводится в форму. Чтобы пар не скапливался на транспортируемом грузе таким образом, что это помешало бы пароснабжению, на стенку пар может подаваться частями и, наряду с каждым участком поверхности для подачи острого пара может использоваться участок поверхности для отведения пара. Отведенный пар отдал свое тепло гранулированному пенопласту. Пропаривание осуществляется в виде парового удара в течение заранее установленного времени. Затем пропаривание регулируется и на участке поверхности, который служил до этого для подачи пара, происходит отведение пара. Одновременно регулируется осуществляемое до этого времени отведение пара со смежного участка поверхности и, вместо этого, через этот участок поверхности подается острый пар. Для этого каждый участок поверхности в предпочтительном варианте оснащается как паровыми соплами, так и впускными отверстиями. К паровым соплам ведут другие, в предпочтительном варианте изолированные трубопроводы, чем к впускным отверстиям. Благодаря этому, предотвращается то обстоятельство, что паровые сопла и подающие трубопроводы для пара после регулировки парового удара охлаждаются слишком сильно, и пар к началу следующего парового удара имеет слишком низкую температуру. Перемежающиеся на смежных участках поверхности паровые удары и процессы отведения пара, в случае необходимости, повторяются многократно, так что гарантируется, что находящиеся в форме гранулы пенопласта вступают в необходимое соединение друг с другом. Длительность паровых ударов, а также температура пара, давление пара, тяга пара, габариты участков поверхности формы и количество участков поверхности, а также величина и объемный вес гранул пенопласта и количество чередований парового удара оптимизируются посредством нескольких экспериментов. Для дозирования паровых ударов и процессов отведения пара в трубопроводах для пара и в трубопроводах для отведения пара для различных участков поверхности формы предусмотрены клапана, выполненные с возможностью регулировки/управления.

В предпочтительном варианте частичное использование стенок формы для подачи острого пара и/или отведения острого пара позволяет осуществлять непосредственное покрытие упаковываемого груза гранулированным пенопластом. При этом упаковываемый груз помещается в форму и оставшееся полое пространство заполняется гранулами пенопласта, а затем гранулы пенопласта за счет подачи острого пара свариваются друг с другом. Стекло в качестве упаковываемого груза имеет при этом такую высокую теплостойкость, что не повреждается острым паром. Описанные ранее способы покрытия/обертывания предметов гранулированным пенопластом могут использоваться вне зависимости от упаковки такого типа и при работе с другими предметами.

В соответствии с описанной выше концепцией транспортируемый груз может быть полностью или частично обернут упругим материалом.

После выемки из формы обернутого пенопластом транспортируемого груза может быть произведено армирование слоя пенопласта описанным выше способом:

a) посредством нанесения пленки,

b) посредством полного или частичного кэширования других слоев,

c) посредством частично сваренной с пенопластом или приклеенной пленки или текстильного материала с натяжением,

d) посредством полного или частичного обертывания незакрепленным текстильным материалом или пленкой и их затягивания с помощью обвязки, натяжной ленты или натяжного ремня.

В отношении деталей нанесения пленки ссылаются на описанные выше варианты осуществления. То же самое относится к полностью или частично кашированным слоям. Пояснено также, каким образом посредством приваренной или приклеенной пленки или текстильных материалов и их затягивания можно добиться армирования слоя пенопласта, в частности, соединения участков упаковки. Обертывание упаковки с упакованным грузом/транспортируемым грузом в незакрепленную пленку или незакрепленный текстильный материал происходит в соответствии с изобретением при соединении перекрывающих друг друга концов пленки или концов текстильного материала. Перекрывающие друг друга концы пленки в предпочтительном варианте свариваются или склеиваются. Перекрывающие друг друга концы текстильного материала, в зависимости от их структуры, также могут быть сварены. Текстильные материала из стекловолокна на практике не свариваются. Текстильные материала из органических волокон на практике также не свариваются. Однако, возможно склеивание текстильных материалов всех типов. Если текстильные материалы для склеивания имеют слишком большие петли, то предпочтительным является поместить между ними соединительные фрагменты с частым плетением. При наличии определенной структуры текстильные материалы могут быть пришиты друг к другу. Вместо стачивания соединение может быть осуществлено также посредством сшивания, связывания, вышивания и посредством других известных техник текстильной обработки. При невозможности непосредственного соединения текстильных концов опять же на помощь должны прийти промежуточные элементы. При этом речь может идти о текстильных материалах с частым плетением, которые в качестве промежуточного элемента могут быть соединены с обоими концами текстильного материала.

За счет обвязки в соответствии с изобретением или упаковки с помощью натяжной ленты или натяжного ремня и предусмотренного, в случае необходимости, обертывания усадочной пленкой, другими пленками и текстильными материалами, составленная из участков и остатков система защиты кромок ведет себя в отношении упругого материала как и система защиты кромок, которая монолитно проходит от одного угла упаковки к другому углу упаковки. Соединение участка, относящегося к защищающей кромку системе защиты кромок в соответствии с изобретением, с участком, относящимся к смежной защищающей кромку системе защиты кромок в соответствии с изобретением, может быть осуществлено на тех концах, которыми соприкасаются участки, относящиеся к одной защищаемой кромке, и участки, относящиеся к другой защищаемой кромке.

Соединение может быть осуществлено на армирующих профилях. При этом армирующие профили могут быть закреплены друг на друге посредством обычных винтов и гвоздей. Армирующие профили в углах защищаемых кромок могут также входить друг в друга, так что для соединения винты и гвозди или другие аналогичные средства могут оказаться частично или полностью излишними. При этом одни армирующие профили на концах при помощи цапф или крюков могут входить в отверстия или ушки на концах смежного армирующего профиля. Благоприятным является, если ушки и отверстия находятся на вертикальных армирующих профилях, а цапфы на горизонтальных армирующих профилях. В случае использования крюков, они могут располагаться как на вертикальных, так и на горизонтальных армирующих профилях, и взаимодействовать с отверстиями и ушками в смежных армирующих профилях, не создавая опасности непредвиденного ослабления соединения.

При достаточной обвязке любое дополнительное соединения системы защиты кромок на концах армирующих профилей становится излишним. То же самое относится к случаю, когда упаковка удерживается посредством натяжной ленты или натяжного ремня. То же самое относится и к случаю, когда работающее таким же образом обертывание упаковки осуществляется с использованием пленки или текстильного материала. Отдельные участки системы защиты кромок в углах защищаемых кромок могут в этом случае свободно прилегать друг к другу. При этом концы одних участков могут прилегать к концам других участков встык. Концы могут быть также скошены под углом 45° и, таким образом, свободно прилегать друг к другу. Обвязка или обхват посредством натяжной ленты или натяжного ремня образует в этом случае достаточное соединение всей системы защиты кромок в целом. Соединение встык, как правило, является самым простым и экономичным соединением. При соединении под углом 45° могут образовываться многочисленные остатки, которые не могут быть использованы далее.

В случае описанного выше, особо экономичного деревянного профиля в качестве армирующего материала может также использоваться способ, который при небольших партиях без поддержки вспомогательных устройств способствует надежному определению длины армирующих профилей и расположенного на них упругого материала. При этом сначала в одном углу защищаемой кромки участок системы защиты кромок своим концом встык прикладывается к смежному концу граничащего участка системы защиты кромок. При двух перпендикулярно расположенных относительно друг друга участках системы защиты кромок это происходит в предпочтительном варианте таким образом, что участок системы защиты кромок, к стороне которого прилегает другой участок системы защиты кромок, на своей торцевой поверхности заканчивается заподлицо с внешней стороной прилегающего участка системы защиты кромок. Затем этот заподлицо заканчивающийся участок системы защиты кромок на противоположном конце, который соответствует смежному углу транспортируемого груза, обрезается таким образом, что этот конец встык примыкает к выступающему на этом смежном углу за пределы этого угла концу следующего участка системы защиты кромок. Снова повторяется примыкание, которое выполнено до этого. Этот процесс продолжается до тех пор, пока транспортируемый груз (к примеру, оконное стекло) по защищаемой кромке не будет обхвачен рамой системы защиты кромок.

При использовании других, отличных от деревянных, профилей в качестве армирующего материала может быть использован такой же способ. Другие профили, как описано в другом месте, могут быть выполнены, к примеру, из металла, пластмассы, из другого органического или не огранического материала. Металл находит применение в предпочтительном варианте для каменных плит и аналогичного упаковываемого груза/ транспортируемого груза с большим весом и сравнительно небольшой прочностью.

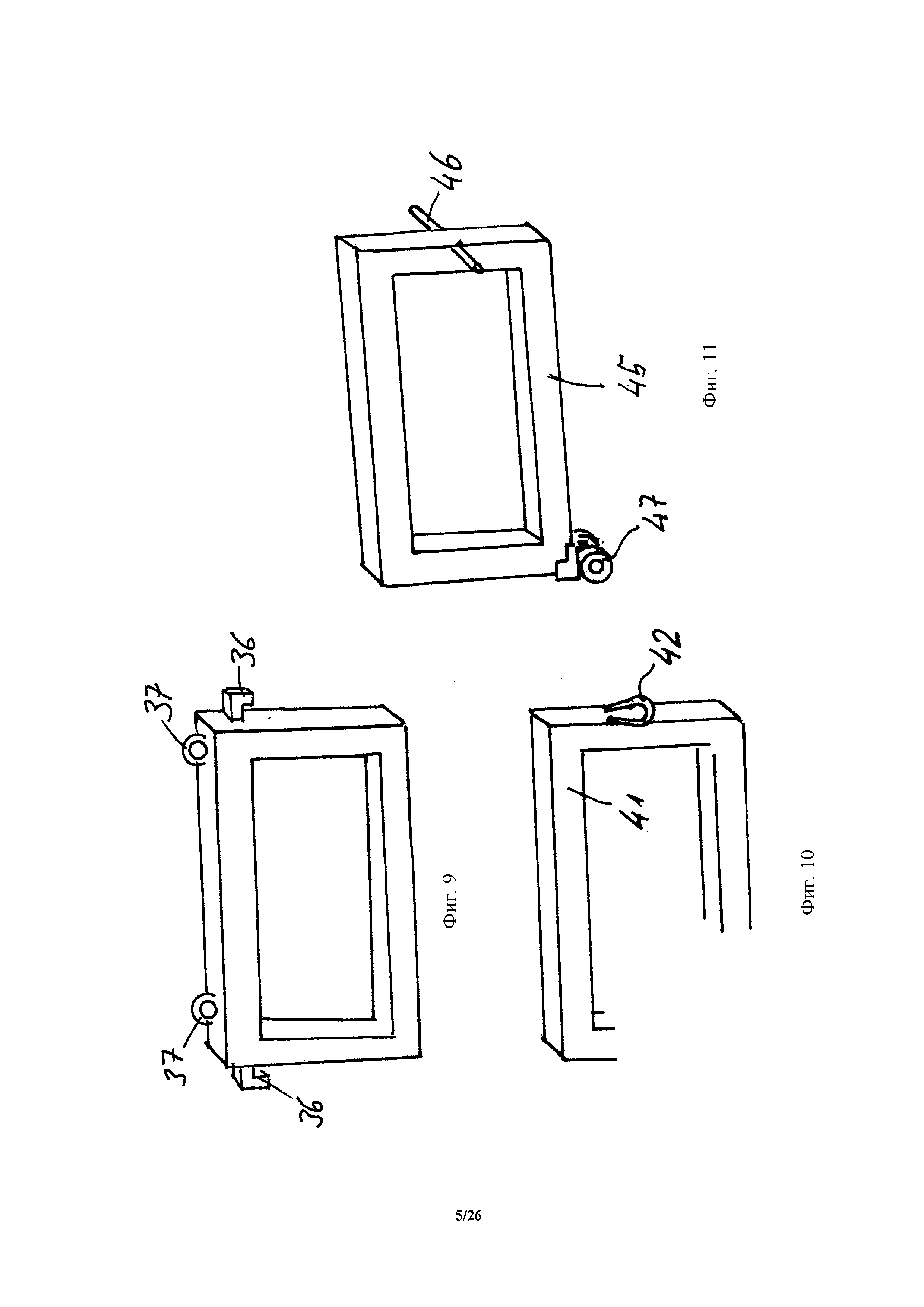

Соединение участков системы защиты кромок может быть в углах транспортируемого груза/упаковываемого груза (к примеру, стекла) улучшено посредством особых уголков/угловых элементов упаковки, которые обхватывают армирующие профили. Уголки/угловые элементы обхватывают одной частью фрагмент одной защищаемой кромки (к примеру, кромки стекла), а другой частью фрагмент смежной другой защищаемой кромки.

Уголки/угловые элементы могут иметь такую же структуру, что и остальной упругий материал участков системы защиты кромок. Уголки/угловые элементы могут иметь также повышенную прочность, чтобы отвечать дополнительным задачам при соединении участков системы защиты кромок в углах защищаемых кромок. Дополнительная нагрузка выявляется при обвязке и, соответственно, при использовании натяжной ленты или натяжного ремня. Обвязка и, соответственно, натяжная лента или натяжной ремень при соответствующей деформации должны быть проведены через углы. Это способствует возникновению дополнительной нагрузки на уголки/угловые элементы. Вследствие этого, уголки могут быть повреждены или деформированы таким образом, что более не гарантируется такая же степень упругости, как и в других местах системы защиты кромок. Для предотвращения этого у системы защиты кромок из пенопласта, в случае необходимости, может быть предусмотрен больший объемный вес и/или может быть предусмотрено нанесение пленки, и/или кашированная пленка, и/или каптированный текстильный материал. По выбору на уголках/угловых элементах из упругого материала с внешней стороны может быть предусмотрена также прочная угловая защита. Угловая защита может быть выполнена из металла или из пластмассы. Угловая защита может быть наклеена или каширована. Угловая защита может также свободно прилегать к уголкам/угловым элементам и посредством обвязки, посредством натяжной ленты или натяжного ремня, или посредством обертывания пленкой или текстильным материалом удерживаться в положении защиты. Угловая защита имеет преимущества и тогда, когда система защиты кромок в соответствии с изобретением используется без описанных ранее особых уголков/угловых элементов. Уголки/угловые элементы у транспортируемых грузов, имеющих форму оконного стекла, к примеру, стекла, имеют две присоединительные поверхности для участков системы защиты кромок и, соответственно, для армирующих профилей.

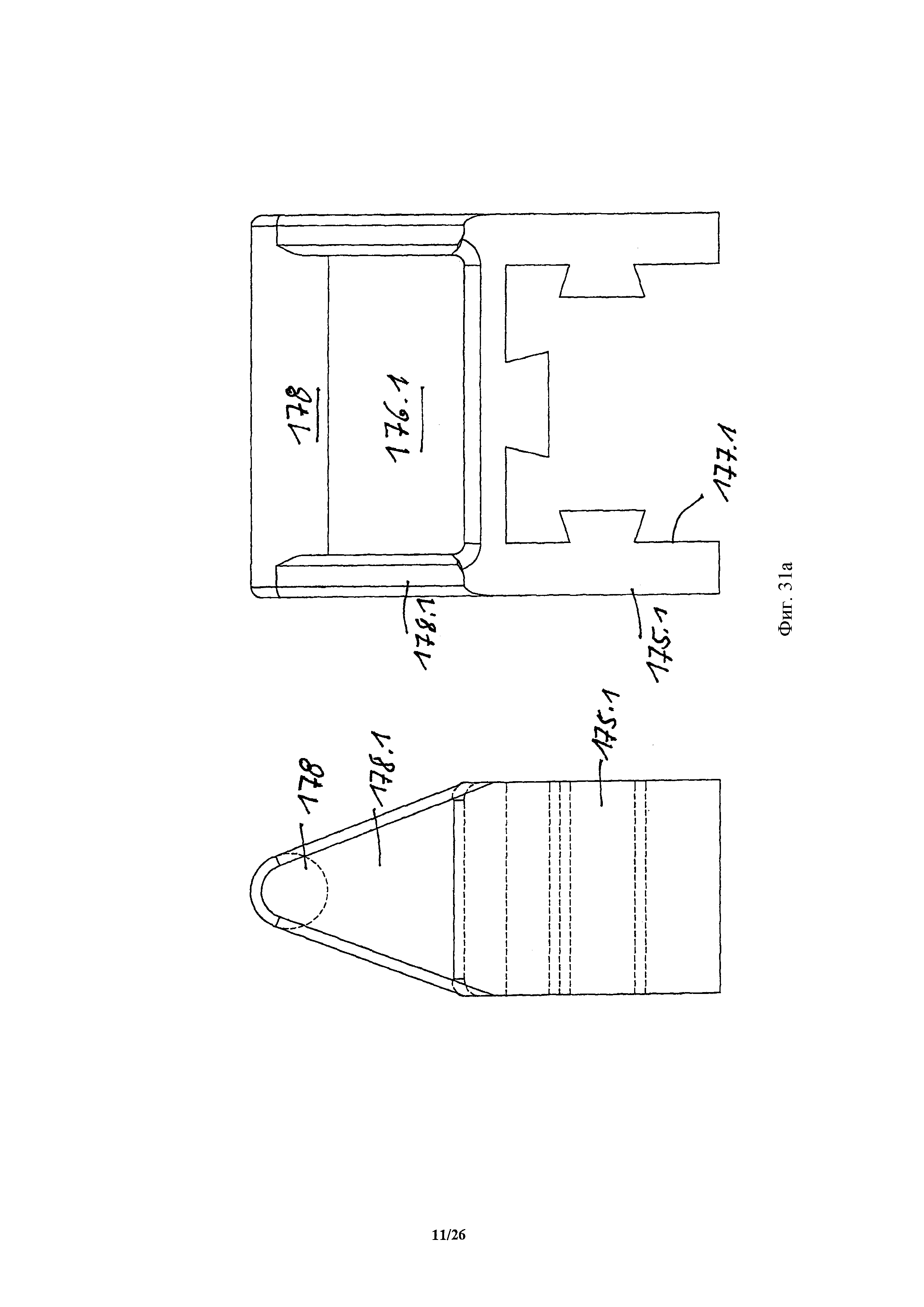

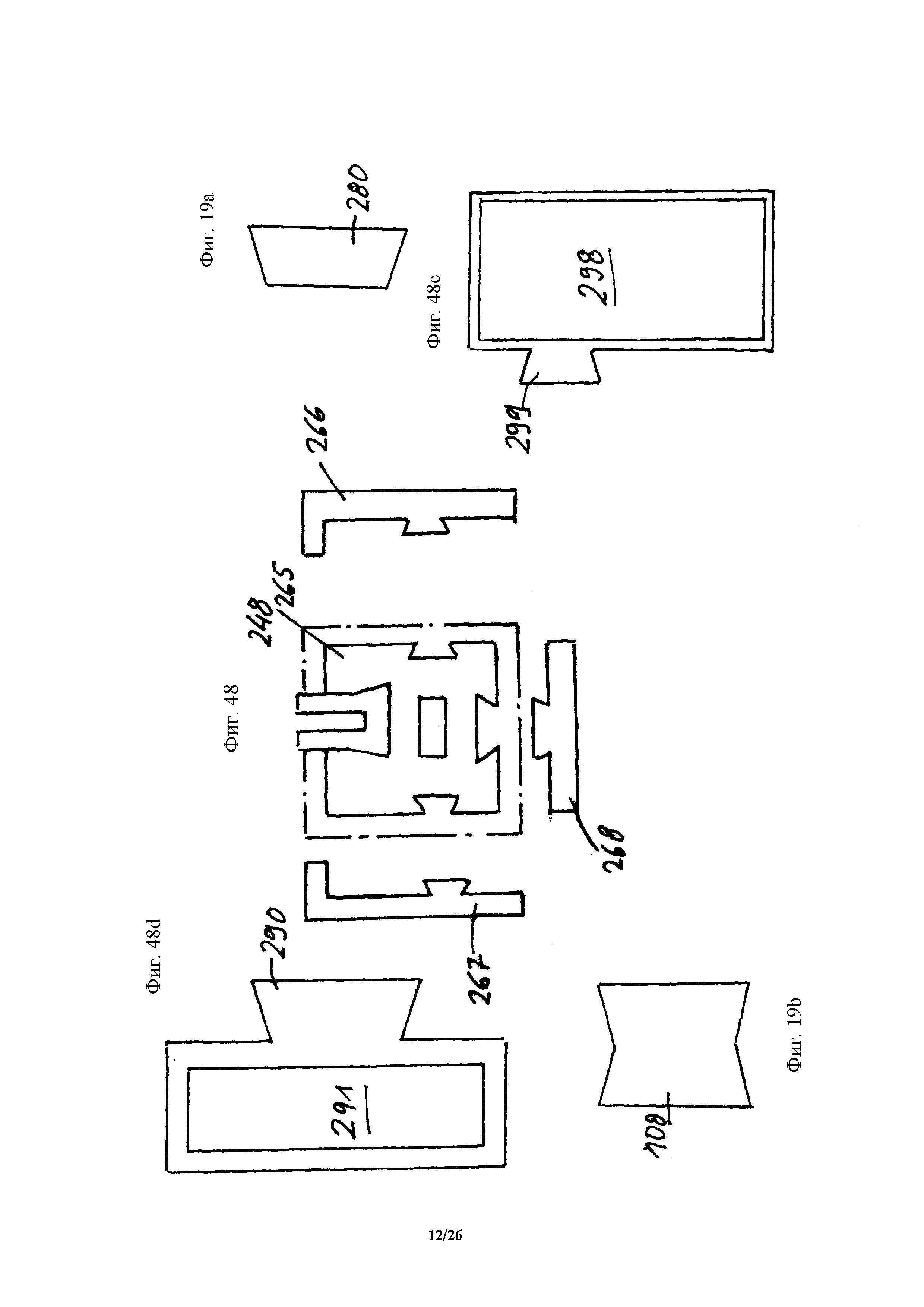

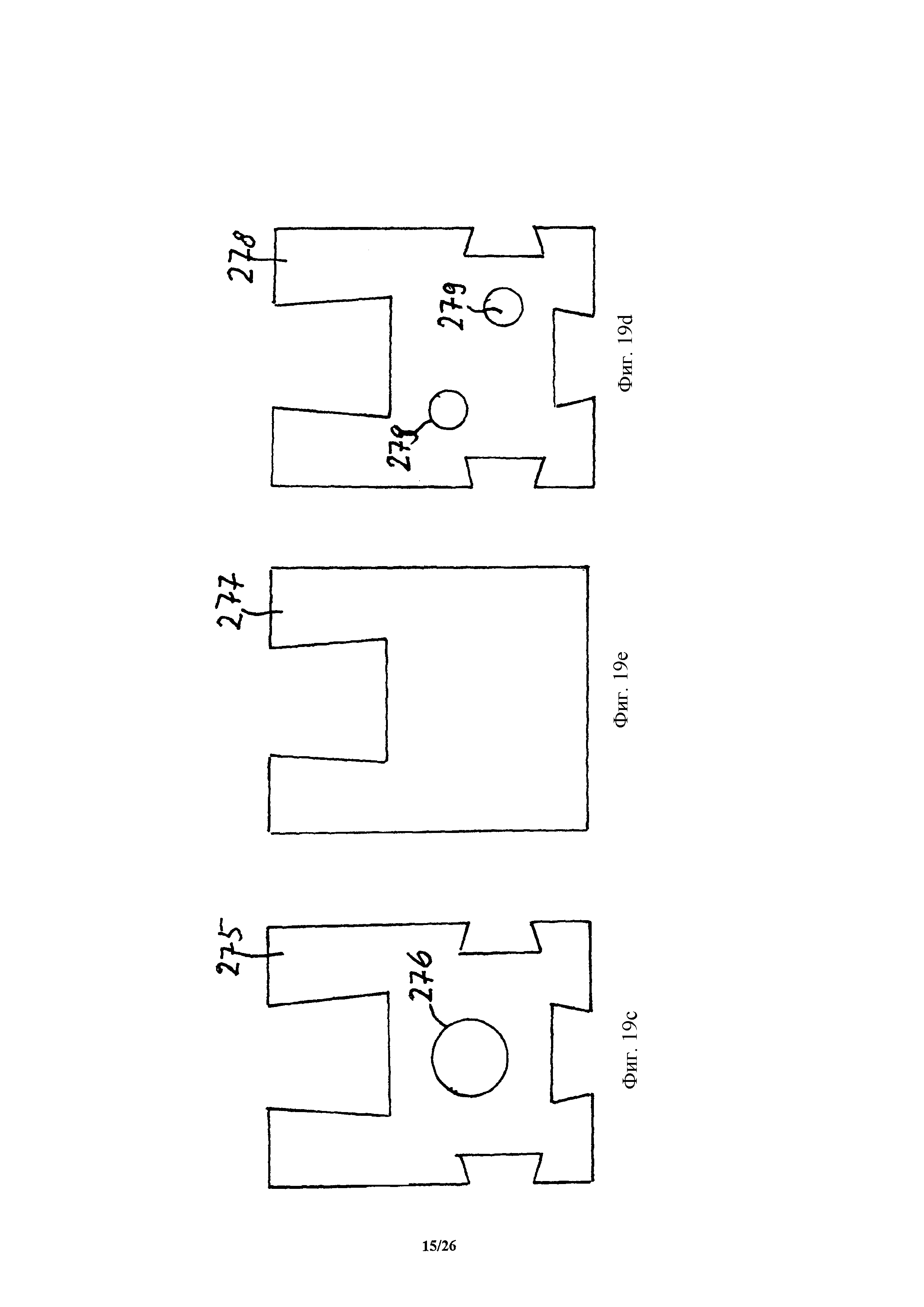

В предпочтительном варианте система защиты кромок в соответствии с изобретением может использоваться также на транспортируемых грузах/упаковываемых грузах, которые имеют отличную от оконных стекол, большую трехмерную протяженность. В этом случае в уголках/угловых элементах предусмотрено большее количество присоединительных поверхностей для участков системы защиты кромок, к примеру, соответственно, три присоединительные поверхности для участков системы защиты кромок и, соответственно, для армирующих профилей. При наличии двух присоединительных поверхностей входящие в соприкосновение с уголком/угловым элементом участки системы защиты кромок лежат в одной плоскости. У уголков/угловых элементов с тремя присоединительными поверхностями третья присоединительная поверхность установлена таким образом, что соответствующий участок системы защиты кромок располагается перпендикулярно плоскости двух других участков системы защиты кромок. Таким образом, тогда способом в соответствии с изобретением могут упаковываться, к примеру, транспортируемые грузы квадратной формы, толщина которых велика настолько, что речь более не может идти об оконном стекле. У имеющего форму оконного стекла, прямоугольного транспортируемого груза применительно к уголкам/ угловым элементам выявляются четыре уголка/угловых элемента. У транспортируемого груза, имеющего форму квадрата, который более не может обозначаться как оконное стекло, выявляются восемь уголков/угловых элементов.