Грузовой поддон - RU2741161C1

Код документа: RU2741161C1

Чертежи

Описание

Изобретение относится к устройствам для складирования, хранения и перемещения погрузчиком пакетов, ящиков-тары, в частности к поддонам многоразового использования, способных к монтажу, демонтажу.

Известен пат.RU №2.553.022, МПК B65D 19/00, «Грузовой поддон и настил грузового поддона», опубл. 10.06.2015 г. Бюл. №16.

Грузовой поддон содержит настил и опоры. Представляет многослойную конструкцию из вложенных друг в друга формованных деталей, изготовленных методом вакуумного формования на сетчатых формах. Детали выполнены в виде поперечных оснований с полыми выступами опор, монолитной плиты с полыми вставками, повторяющими форму полых выступов опор и вставленными в них вкладышами опор из ребер жесткости, зафиксированных в полых вставках монолитной плиты настила. Имеет ребра жесткости трапециевидного поперечного сечения. Ребра жесткости одной плиты вставлены между ребрами жесткости другой.

Плита настила фиксируется за счет вкладышей опор из ребер жесткости.

Недостатки:

- демонтаж и повторную сборку провести невозможно, изменить занимаемый объем можно только частично;

- производство таких поддонов связано с высокими трудозатратами. Известен пат. РФ №2.628.926, МПК B65D 19/00, «Грузовой поддон», опубл. 22.08.2017 г. Бюл. №24.

Грузовой поддон состоит из листа настила, четырех опор и соединительных элементов. Лист настила снабжен, по меньшей мере тремя П-образными вырезами, выполненными с возможностью образования язычков, для установки и фиксации их в опорах. Опоры имеют форму параллелепипеда, и снабжены посадочными местами в форме треугольников, в двух углах которых имеются выемки для фиксации в них соединительных элементов, во взаимно перпендикулярных плоскостях. Каждый соединительный элемент представляет собой уголок, лист настила может быть выполнен из пластика, фанеры или картона.

В каждой опоре выполняют шесть посадочных мест в виде треугольников или Г-образных отверстий, для прохождения и фиксации соединительных элементов уголков в каждой опоре.

К недостаткам конструкции можно отнести:

- точность фиксации настила, только за счет язычков, недостаточно;

- монтаж грузового поддона с настилом, с применением соединительных элементов в виде уголков, обладает достаточной сложностью ведения сборки, поскольку необходима точная установка опор, с соответствующей ориентацией на плоскости, чтобы точно совместить посадочные отверстия в опорах;

- настил имеет гладкую поверхность, что при установке на него ящиков-тары и других грузов, необходимо принимать меры по их фиксации;

- после доставки груза грузовой поддон возвращается на базу грузовым транспортом без разборки на составляющие элементы, поскольку объем, занимаемый элементами после разборки, не меняется. Это приводит к низкой загрузке транспортного средства.

Известен пат. РФ №2.531.733, МПК B65D 19/00, «Поддон и способ изготовления поддона», опубл. 20.04.2011 г. Бюл. №11, принятый автором за прототип.

Поддон содержит настил для укладки грузов, ящиков, и, опорные элементы, прикрепленные к настилу, с образованием проемов для ввода грузозахватных органов транспортного средства. Настил и опорные элементы выполнены из слоистой клееной древесины, причем настил выполнен цельным из плоско клееной древесины (фанеры). Опорные элементы выполнены заданной криволинейной формы из гнутоклееной древесины с полукруглым или прямолинейным основанием.

Опорные элементы прикрепляемой к настилу посредством крепежных изделий. Погрузчик может взаимодействовать с поддоном с любой стороны, за счет одинаковой ширины заводных проемов.

К недостаткам конструкции поддона можно отнести:

- необходимость крепления опорных элементов к настилу требует дополнительных работ по сверлению ряда отверстий в теле опорных элементов и настиле, с последующим жестким креплением саморезами или шпильками;

- при первичной сборке, комплектующие детали могут транспортироваться в виде пакетов опорных элементов и настилов, но после сборки поддона, привести его в первоначальное положение проблематично, поэтому возможно уменьшить габариты по высоте только при штабелировании только двух поддонов, что незначительно уменьшает производственные затраты при транспортировке на место применения;

- наличие гладкого поддона ограничивает его применение, при укладке на него штабеля ящиков-тары, крепление и фиксация которых требует применения дополнительных средств.

Технический результат, который может получен при реализации предлагаемого изобретения:

- применение однотипного материала для изготовления конструктивных деталей грузового поддона снижает трудовые затраты на изготовление и монтаж;

- возможность быстрого монтажа и демонтажа грузового поддона без применения специальных средств;

- уменьшение веса поддона, при сохранении высокой несущей способности;

- уменьшение габаритов изделия после разборки, позволяет сэкономить на грузоперевозке поддона к месту повторной загрузки;

- обеспечение фиксации ящиков-тары на настиле, при взаимодействии с язычками, не требует применения специальных технических средств для их крепления;

- фиксация опор на настиле происходит за счет упругого взаимодействия язычков листовых элементов с листом настила.

Технический результат достигается тем, что грузовой поддон состоит из настила в виде целой древесноволокнистой плиты, опор связанных с настилом и разнесенных по площади, с образованием технологических проемов, для размещения крюков грузоподъемной техники. Опоры выполнены в виде ячеистой структуры из параллельно установленных листовых элементов, снабженных вертикальными прорезями и язычками на верхней торцовой поверхности, с образованием щелевого зазора и, затвора с вертикальными пазами, разделенными выступами, крайние из которых выполнены укороченными. Затворы с вертикальными пазами установлены перпендикулярно на вертикальные прорези листовых элементов. Ширина вертикальных пазов затвора равна удвоенной толщины листа настила, снабженного рядом продольных просечек, под соответствующие язычки листовых элементов опор. Длина продольных просечек равна расстоянию между вертикальными прорезями листовых элементов. Язычки листовых элементов размещаются над поверхностью настила, при взаимодействии опор с настилом через щелевые зазоры листовых элементов.

Для изготовления комплектующих изделия применяется лазерная резка материала с ЧПУ (числовым программным управлением).

Конструкция грузового поддона поясняется чертежами где:

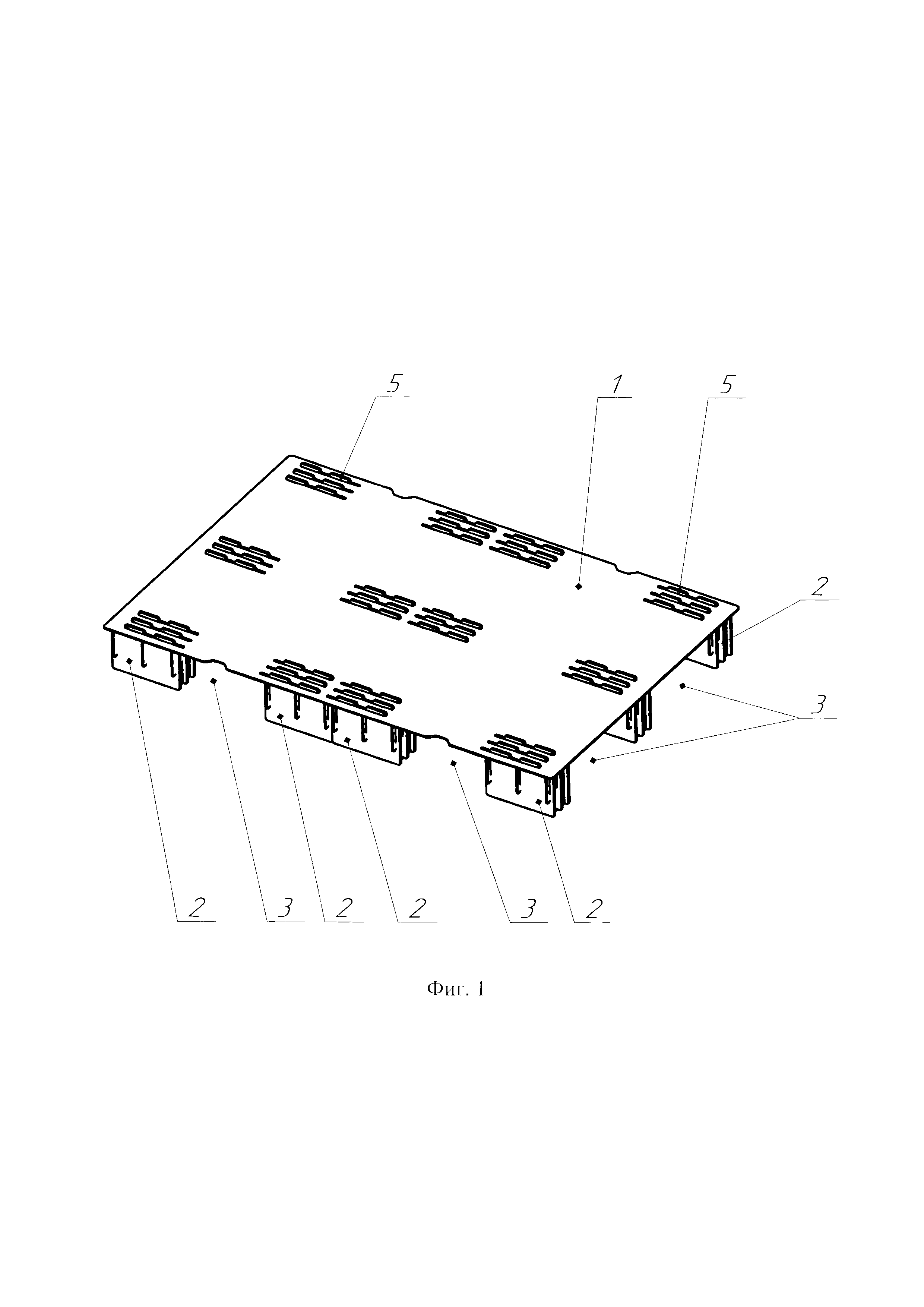

- на фиг. 1 общий вид грузового поддона в сборе настила с опорами;

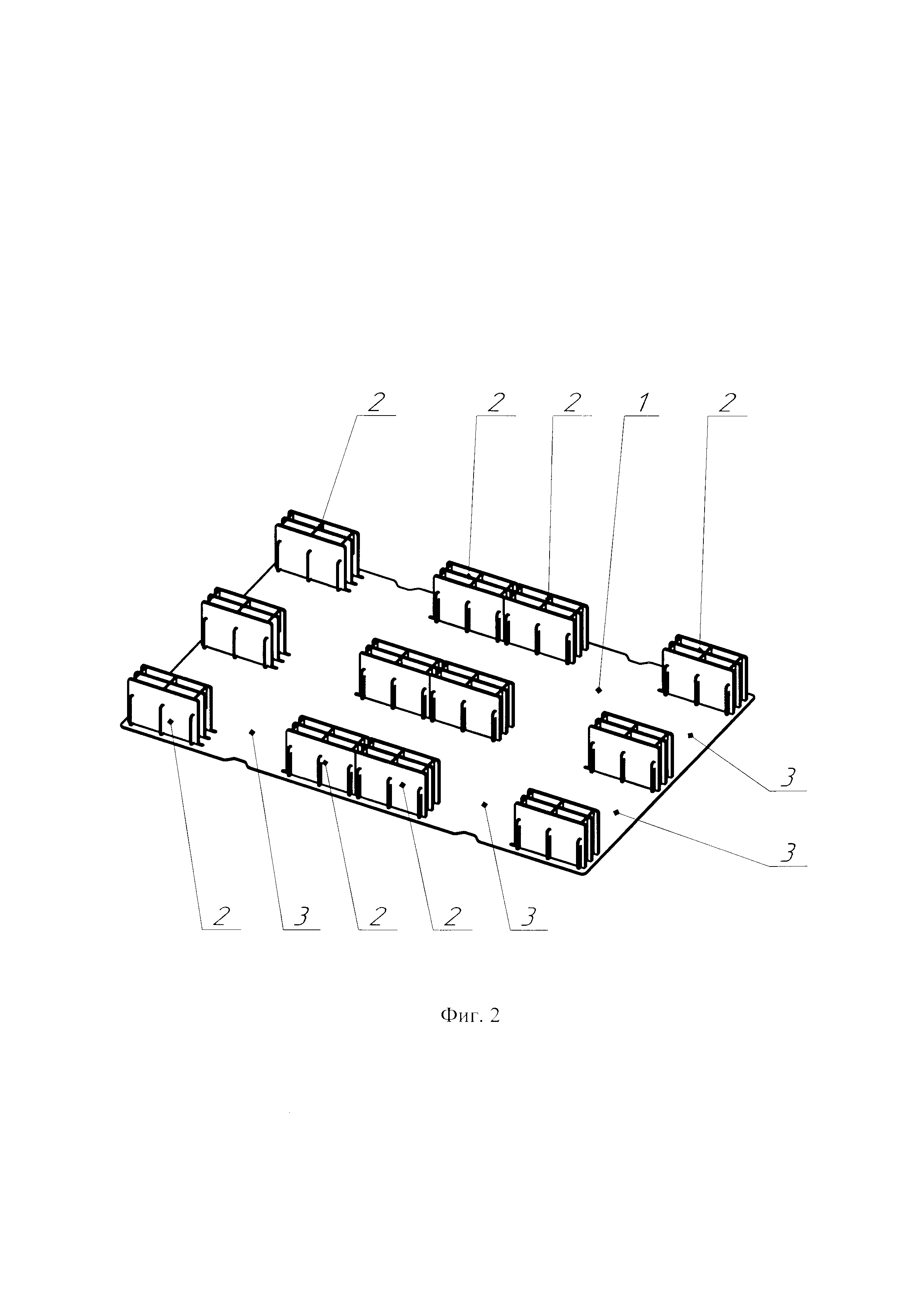

- на фиг. 2 общий вид грузового поддона в сборе с опорами повернутым на 180°;

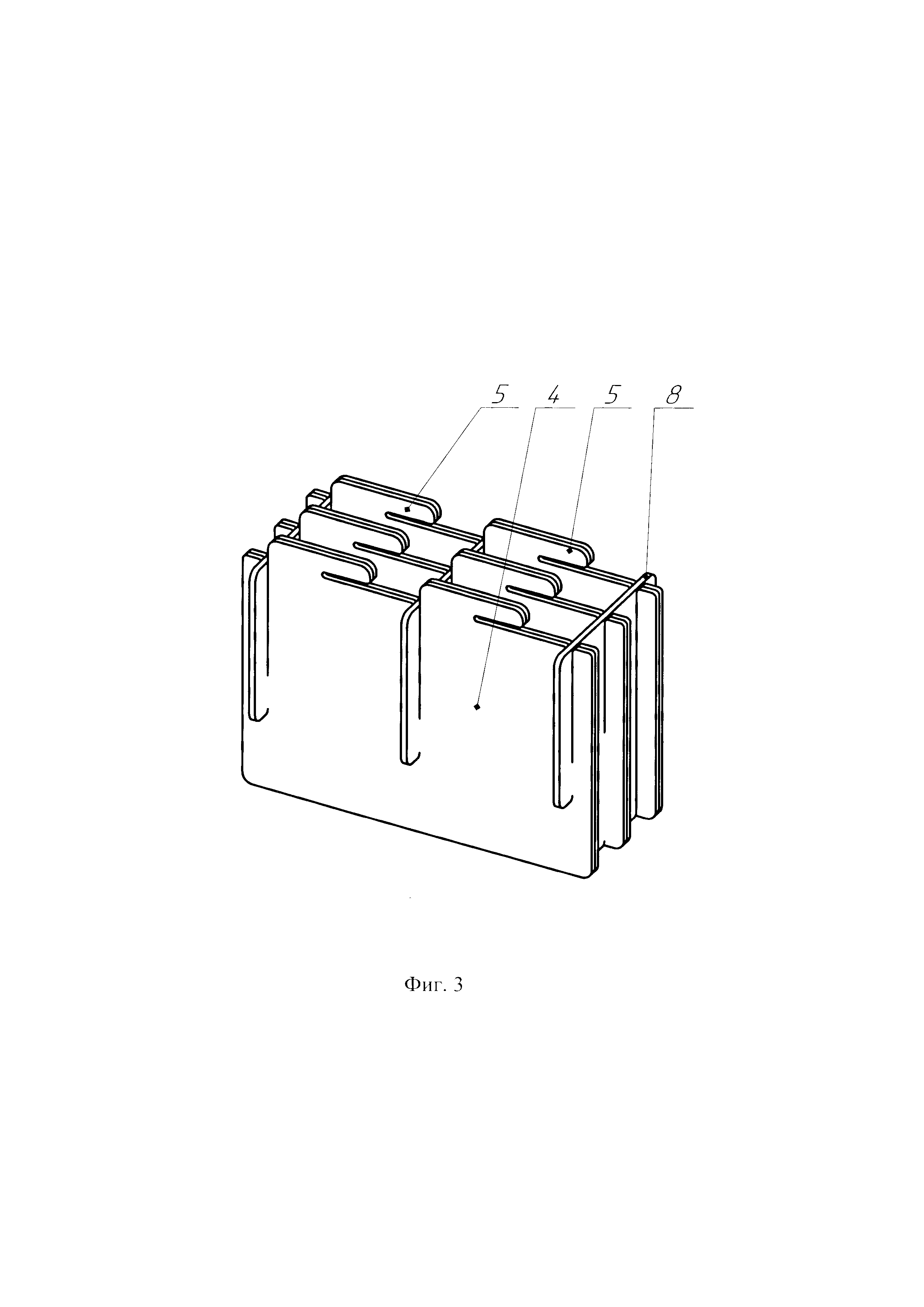

- на фиг. 3 общий вид опоры в собранном виде из отдельных элементов;

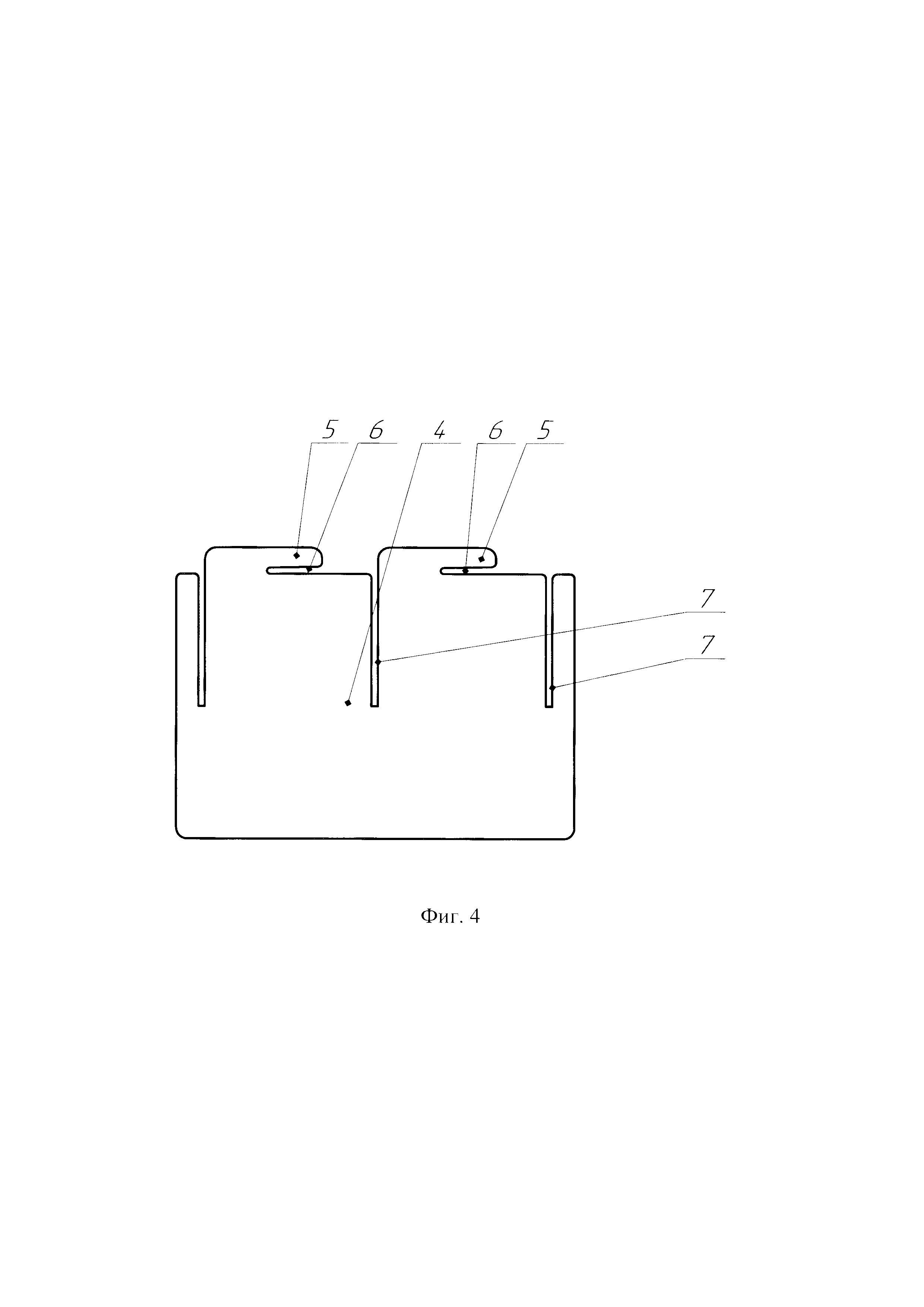

- на фиг. 4 листовой элемент опоры;

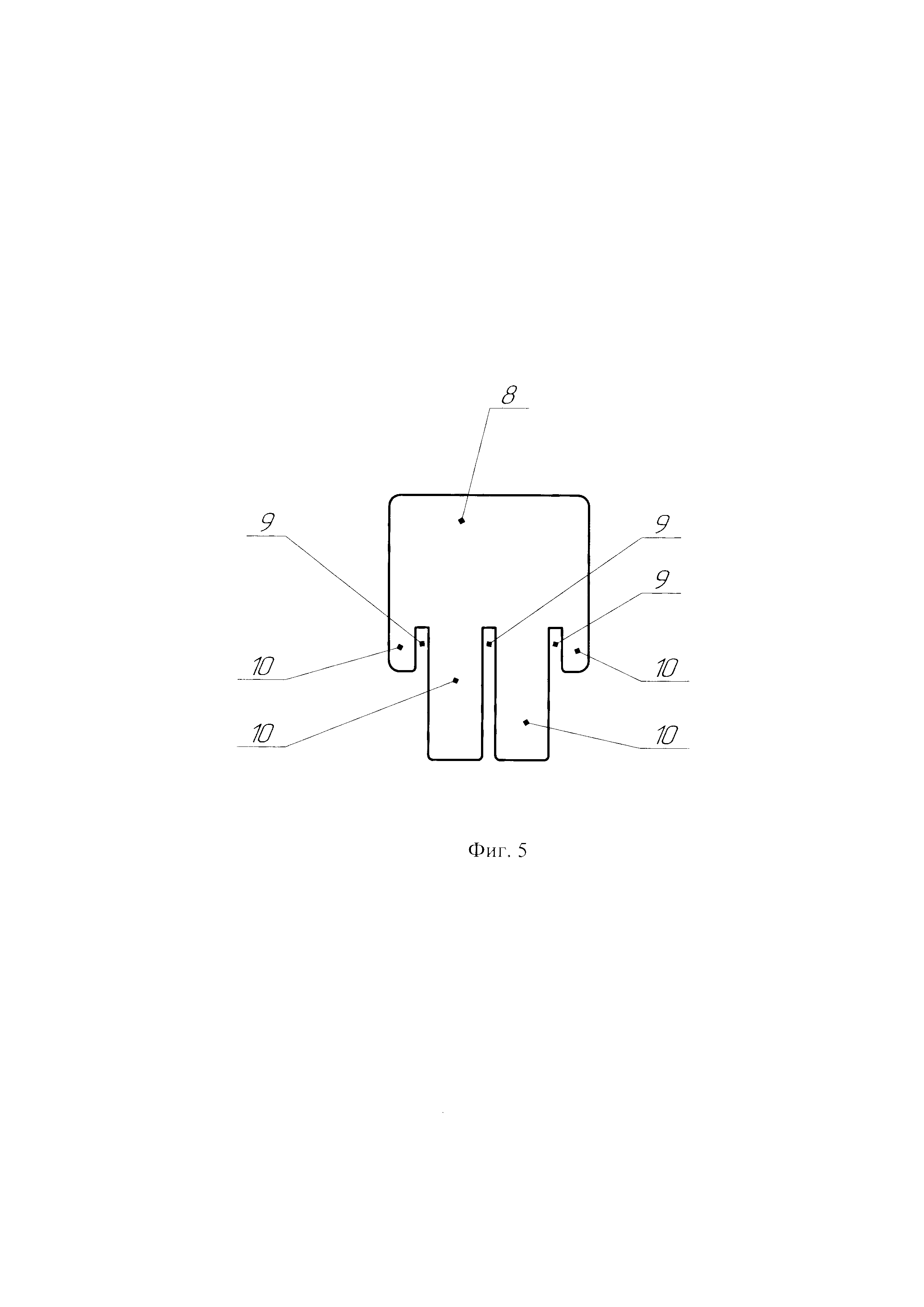

- на фиг. 5 общий вид затвора для обеспечения сборки и фиксации листовых элементов опоры;

- на фиг. 6 общий вид настила с продольными пазами для сборки с опорами;

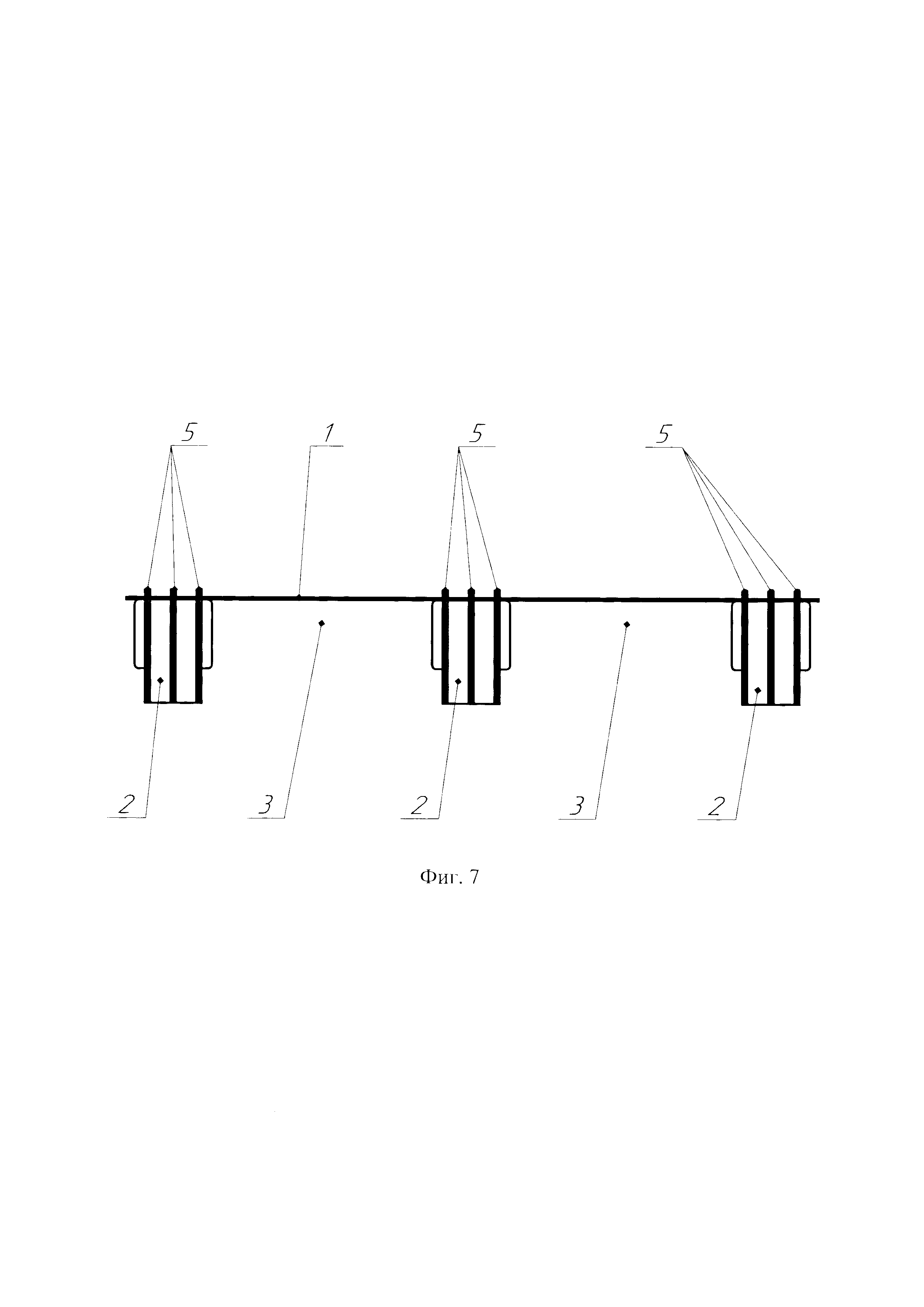

- на фиг. 7 вид с торца настила в сборе с опорами;

- на фиг. 8 размещение на поверхности настила ящиков-тары вид сбоку;

- на фиг. 9 взаимное положение ящиков-тары на платформе вид с торца;

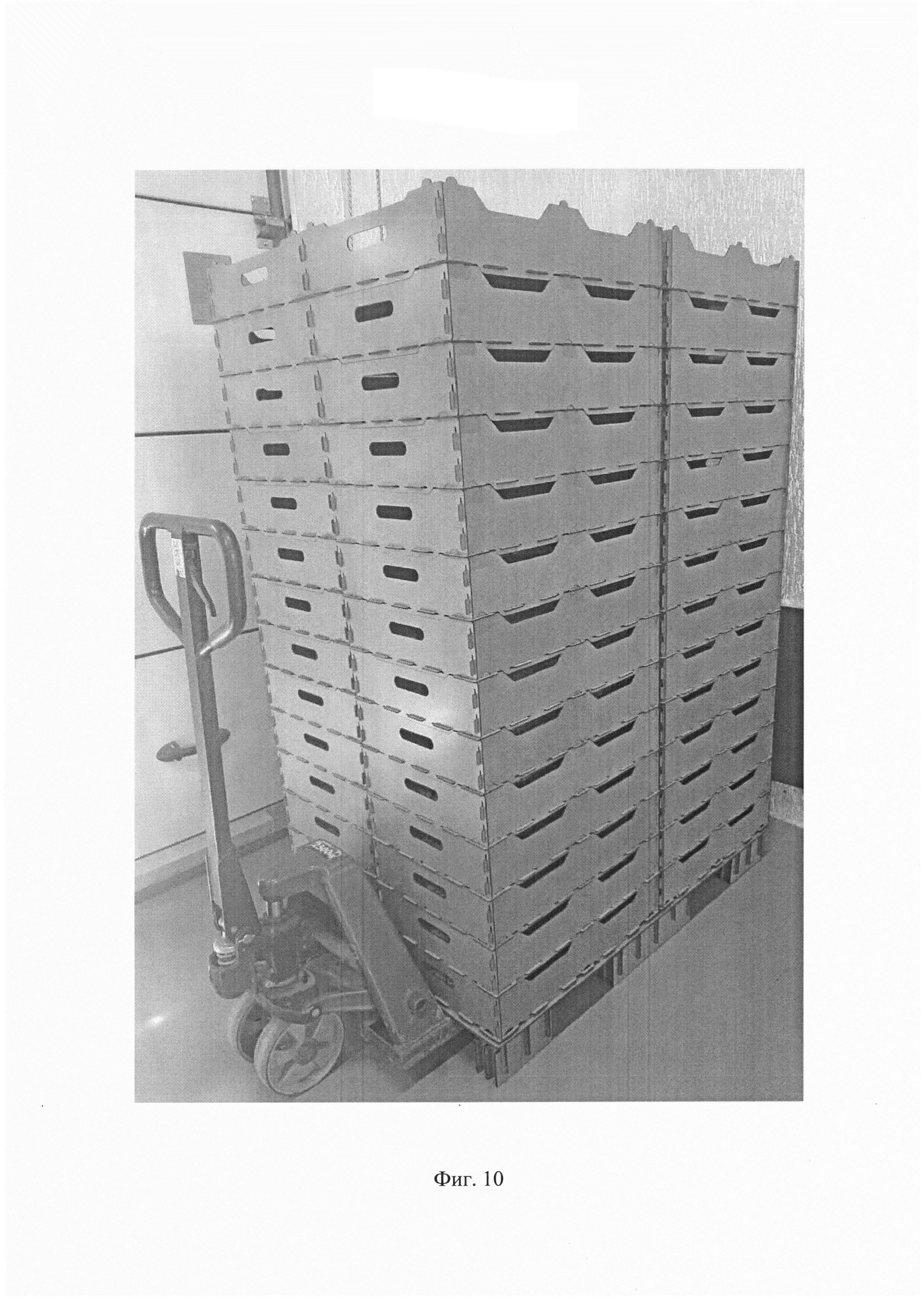

- на фиг. 10 показан общий вид штабеля из ящиков-тары, размещенных на грузовом поддоне.

Грузовой поддон состоит из настила 1, установленного на опоры 2, разнесенными по площади, с образованием технологических проемов 3, вдоль и с торца настила 1, чтобы обеспечить ввод крюков грузоподъемной техники.

Опора 2 показана в сборе на фиг. 3 и состоит из пакетов листовых элементов 4, сгруппированных по два в пакете.

Количество пакетов листовых элементов 4 для сборки одной опоры 2 принято не менее трех. Листовой элемент 4 отдельно представлен на фиг. 4 и представляет собой прямоугольник в верхней части которого выполнены язычки 5 сформированные за счет создания щелевого зазора 6.

В теле листового элемента 4 выполнены вертикальные прорези 7, ширина которых равна толщине листа, из которого изготовлен настил 1. Для формирования ячеистой структуры опоры 2 применяют затворы 8, показанные на фиг. 5. Затвор 8 имеет форму прямоугольника, в котором выполнены вертикальные пазы 9, ширина которых равна двойной толщине листа, из которого изготовлен настил 1, с ориентацией вертикальными пазами 9 вниз. Глубина вертикальных пазов 9 равна половине высоты тела затвора 8. Вертикальные пазы 9 разделены друг от друга выступами 10, крайние из которых выполнены укороченными. Ширина выступов 10 определяет расстояние между пакетами листовых элементов 4 при сборке опоры 2.

Опора 2 сформирована из трех листовых элементов 4 и трех затворов 8, входящих в вертикальные прорези 7 листовых элементов 4, с возможностью контакта выступов 10 с боковыми поверхностями листовых элементов 4.

На фиг. 6 показан настил 1, снабженный рядом продольных просечек 11, размещенных по его площади. Ширина просечек 11, равна удвоенной толщине листа из которого изготовлен настил 1. Длина просечек 11 равна половине длины листового элемента 4, а их количество и распределение на настиле 1 адекватно количеству и положению язычков 5 на опоре 2.

В средней части настила 1 установлены две опоры 2 вплотную друг к другу, с формированием технологических проемов 3.

Сборка грузового поддона происходит в следующей последовательности:

- производят сборку опор 2 с использованием горизонтальной поверхности, на которой выполнены три паза шириной равной двойной толщине листа из которого изготовлен настил 1. Расстояние между пазами равно по значению поперечному размеру выступов 10 на затворе 8. Устанавливают в пазы листовые элементы 4, язычками 5 вверх. В вертикальны прорези 7 листовых элементов 4 вводят затворы 8 до упора, с охватом с внешней стороны листовых элементов 4 внешними укороченными выступами 10, с размещением внутренних выступов 10 между листовыми элементами 4.

Таким образом проводят сборку всех опор 2 грузового поддона.

Монтаж грузового поддона.

Настил 1 устанавливается и фиксируется в вертикальном положении. Последовательно снизу-вверх первой из опор 2 вводят язычки 5 в просечки 11 и надвигают опору 2 на настил 1 с расположением язычков 5 над поверхностью настила 1 и фиксацией опоры 2 путем надвига опоры 2 и вводом тела настила 1 в щелевые зазоры 6 на листовых элементах 4.

Надвиг язычков 5 опор 2 на настиле 1 происходит в направлении от технологических проемов 3.

Расположение язычков 5 над поверхностью настила 1 позволяет фиксировать положение ящиков-тары как показано на фиг. 8, 9. Таким образом устанавливают все опоры 2.

Грузовой поддон после сборки возвращают в горизонтальное положение.

После доставки груза, например ящиков-тары потребителю для экономии средств и более полной загрузки грузового транспорта грузовой поддон может быть легко разобран на составляющие: настил 1; опоры 2 на листовые элементы 4 и затворы 8, с их пакетированием.

Анализ технических решений показал, что известны деревянные поддоны, имеющие многократное применение, при осуществлении с ними по-грузочно-разгрузочных работ за счет использования грузоподъемной техники (см. ГОСТ 9078 (СТ СЭВ 317-76). Поддон позволяет вести с ним работы со всех четырех сторон. Настил для размещения грузов выполнен из параллельных друг к другу досок и девяти симметрично расположенных шашек, формирующих технологические проемы для захвата поддона вилами погрузчика. Шашки соединены с настилом гвоздями.

Известно выполнение опор полыми при изготовлении поддона методом литья, настил выполнен целым. Изготовление настила ведется методом литья в пресс-форме. Опоры выполнены прямоугольной или конической формы (см. «Каталог продукции. Пластиковый паллет. Арт MV евро 01 0А»).

Поддон выполнен неразборным. Технологический процесс затратным. Материал, из которого изготовлен поддон обладает текучестью при восприятии высокой осевой нагрузки, когда поддоны штабелируются. Т.е. имеет место ограничение в применении, при высоком штабеле груза.

Известен поддон для крепления и транспортировки товара (см. пат. РФ №2.396.194, МПК B65D 19/00, опубл. 10.08.2010 г. Бюл. №22).

Поверхность платформы выполнена шероховатой или содержит много центрирующих ребер или выступов, расположенных по кругу или квадрату, нанесенных на поверхность.

Вертикальные прорези 7 листовых элементов 4, вертикальные пазы 9 затворов 8 и продольные просечки 11 настила 1 выполнены с использованием лазерной резки материала с ЧПУ (числовым программным управлением), что позволяет получать прорези 7, пазы 9, просечки 11 с высокой точностью изготовление без дополнительной калибровки, подгонки или механической обработки комплектующих грузового поддона.

Заявленный грузовой поддон выполнен из плиты древесноволокнистой сухого способа производства ХДФ ТУ 600012256014-2018. Сертификат по DC/05/2019 ТРС-39. Габаритные размеры плиты 2440×1220×3,0 мм. Плиты выпускаются ОАО «Борисовдрев» для производства мебели и других товаров народного потребления.

Реферат

Изобретение относится к поддонам, которые применяются для транспортировки и хранения товаров при помощи настила с рядом опор, выполненных в виде пространственно-ячеистой структуры, образованной из параллельно установленных листовых элементов с вертикальными прорезями и язычками на верхней торцовой поверхности, с образованием щелевого зазора и затвора, выполненного с вертикальными пазами, разделенными выступами, крайние из которых выполнены укороченными. Затворы, вертикальными пазами устанавливаются перпендикулярно на вертикальные прорези листовых элементов. Настил снабжен рядом продольных просечек, под соответствующие язычки листовых элементов опор. Язычки размещаются над поверхностью настила, при взаимодействии опор с настилом, через щелевые зазоры листовых элементов. Расположение язычков на поверхности настила способствует удержанию грузов, например ящиков-тары, при транспортировке. Технический результат заключается в возможности быстрого монтажа и демонтажа грузового поддона без применения специальных средств; уменьшение габаритов изделия после разборки. 10 ил.

Комментарии