Контейнер и способ транспортировки контейнеров - RU2520072C2

Код документа: RU2520072C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к транспортировке товаров, а в частности к созданию контейнеров для транспортировки товаров. Оно также имеет отношение к способу транспортировки контейнеров.

Известны контейнеры для транспортировки товаров, которые образуют грузовое пространство, в котором могут быть приняты товары. Связанная с этими контейнерами проблема состоит в том, что после транспортировки товаров в желательное место назначения дорого стоит вернуть контейнеры в точку отправления, и поэтому их часто разрушают в месте назначения, что приводит к экономическим потерям и уничтожению природных ресурсов. Поэтому желательно создать контейнер, который позволяет решить по меньшей мере некоторые из этих проблем.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается контейнер, который может находиться в собранном состоянии, в котором он образует грузовое пространство, в котором могут быть приняты подлежащие транспортировке товары, и в сложенном состоянии, причем множество одинаковых контейнеров, находящихся в их сложенном состоянии, транспортируют внутри указанного контейнера.

В соответствии с одним вариантом осуществления настоящего изобретения, множество контейнеров, находящихся в сложенном состоянии, могут быть введены по меньшей мере частично в грузовое пространство указанного контейнера, когда указанный контейнер находится в собранном состоянии.

Контейнер может иметь пару торцевых стенок, которые, в собранном состоянии контейнера, являются параллельными друг другу, и по меньшей одну боковую стенку, которая, в собранном состоянии контейнера, идет между торцевыми стенками.

В соответствии с одним вариантом осуществления настоящего изобретения, контейнер может иметь пару боковых стенок, которые, в собранном состоянии контейнера, являются параллельными друг другу и идут между торцевыми стенками.

Контейнер может иметь основание, причем по меньшей мере часть основания может быть шарнирно соединена по меньшей мере с одной боковой стенкой и может быть соединена с возможностью отсоединения с торцевыми стенками и/или с другой боковой стенкой.

Грузовое пространство может в основном иметь форму параллелепипеда. В частности, оно может быть прямоугольным. В этом отношении следует иметь в виду, что горизонтальная длина грузового пространства собранного контейнера может быть по меньшей мере равна горизонтальной длине контейнера в сложенном состоянии, что позволяет при использовании вводить в него контейнер в сложенном состоянии. Кроме того, глубина грузового пространства может быть по меньшей мере равна высоте контейнера в сложенном состоянии. Преимущественно глубина грузового пространства может быть больше, чем высота контейнера в сложенном состоянии, так что сложенные контейнеры могут быть полностью введены внутрь грузового пространства.

В соответствии с другим вариантом осуществления настоящего изобретения, контейнер может иметь частично сложенное состояние, в котором он образует приемное пространство контейнера, в которое по меньшей мере частично могут быть введены множество одинаковых контейнеров, находящихся в сложенном состоянии, для их транспортировки. Контейнер может иметь пару боковых стенок, которые, в собранном состоянии контейнера, в основном являются параллельными друг другу, и пару торцевых стенок, которые, в собранном состоянии контейнера, являются параллельными друг другу и в основном перпендикулярными к боковым стенкам, причем торцевые стенки шарнирно соединены с одной из боковых стенок у ее противоположных концов и соединены, с возможностью отсоединения, с другой боковой стенкой, для перемещения внутрь из их собранного состояния в их сложенное состояние, в котором они идут в основном параллельно указанной одной боковой стенке и в котором они закреплены (замкнуты) с возможностью отсоединения.

Основание может быть шарнирно соединено с указанной одной из боковых стенок и замкнуто, с возможностью отсоединения, с торцевыми стенками и/или с другой боковой стенкой.

Другая боковая стенка может быть выполнена с возможностью перемещения в сложенное состояние и закрепления, с возможностью отсоединения, в сложенном состоянии, в котором она прилегает к первой боковой стенке или близко расположена от нее.

Каждая из боковых стенок, торцевые стенки и основание могут иметь форму каркаса, содержащего множество каркасных элементов. По меньшей мере некоторые из каркасных элементов могут иметь облицовку, за счет чего грузовое пространство будет частично или полностью закрыто.

Одна боковая стенка может иметь удлиненные параллельные верхний и нижний элементы и параллельные соединительные элементы, соединенные с верхним и нижним элементами и идущие между ними.

Другая боковая стенка может иметь удлиненный верхний элемент и параллельные удлиненные вертикальные элементы, которые соединены с верхним элементом, причем, когда контейнер находится в собранном состоянии, верхний элемент соединен, с возможностью отсоединения, с торцевыми стенками, а вертикальные элементы соединены, с возможностью отсоединения, с основанием.

Вместо этого другая боковая стенка может иметь удлиненные верхний и нижний элементы и параллельные соединительные элементы, которые соединены с верхним элементом и соединены, с возможностью отсоединения, с нижним элементом, причем верхний и нижний элементы соединены, с возможностью отсоединения, у их противоположных концов с торцевыми стенками.

В соответствии с другим вариантом осуществления настоящего изобретения, боковая стенка может иметь удлиненный верхний элемент, параллельный удлиненному центральному элементу и шарнирно соединенный с ним через жестко закрепленную облицовку или параллельные удлиненные вертикальные элементы, которые прикреплены к верхнему элементу и идут вниз от него, в основном перпендикулярно к нему. Центральный элемент может быть шарнирно соединен с основанием через параллельные удлиненные вертикальные элементы, которые прикреплены к центральному элементу и идут вниз от него, в основном перпендикулярно к нему. Следует иметь в виду, что верхний и центральный элементы другой боковой стенки могут быть соединены, с возможностью отсоединения, с торцевыми стенками.

Основание может иметь удлиненный горизонтальный поперечный элемент и по меньшей мере один элемент придания жесткости, который идет между и шарнирно соединен с горизонтальным поперечным элементом и нижним элементом одной боковой стенки, у ее соответствующих концов. Элемент придания жесткости может быть соединен с горизонтальным поперечным элементом через шарнирный элемент связи, типично в виде прямоугольной пластины. Преимущественно два параллельных смещенных друг от друга элемента придания жесткости соединены с поперечным элементом и нижним элементом одной боковой стенки. Вместо этого контейнер может иметь по меньшей мере один элемент придания жесткости, который идет между и шарнирно соединен с нижними элементами боковых стенок. Преимущественно два параллельных смещенных друг от друга элемента придания жесткости соединены с нижними элементами. Элементы придания жесткости могут иметь конфигурацию, позволяющую, в собранном состоянии контейнера, обеспечивать их зацепление при помощи вил вилочного погрузчика. Вместо этого или в дополнение к этому горизонтальный поперечный элемент может иметь средство локализации, позволяющее обеспечивать зацепление при помощи вил вилочного погрузчика. Вместо этого или в дополнение к этому нижний элемент одной боковой стенки может иметь средство локализации.

Каждая из торцевых стенок может иметь пару удлиненных параллельных боковых элементов и параллельные верхний и нижний элементы, выполненные с возможностью соединения с боковыми элементами и идущие между ними, причем один из боковых элементов каждой из торцевых стенок шарнирно соединен с верхним и нижним элементами одной боковой стенки. Другой боковой элемент может быть соединен, с возможностью отсоединения, с верхним и центральным элементами другой боковой стенки и с поперечным элементом основания. Длины торцевых стенок, то есть длина верхнего и/или нижнего элементов, а также ширина боковых элементов может быть не больше, чем половина длины любого верхнего/нижнего элементов одной/другой боковой стенки. Преимущественно длина каждой торцевой стенки равна длине, измеренной от конца верхнего элемента другой боковой стенки до ее вертикального элемента. Следует иметь в виду, что в других вариантах осуществления настоящего изобретения, длина каждой торцевой стенки равна длине, измеренной от конца верхнего элемента любой боковой стенки до ее вертикального элемента.

Контейнер может иметь монтажное устройство или устройство крепления, предназначенное для крепления товаров внутри грузового пространства, чтобы за счет этого предотвратить их нежелательное перемещение. Монтажное устройство может быть складным, так что при использовании, когда контейнер находится в сложенном состоянии, монтажное устройство может иметь сложенное состояние, позволяющее его вводить в контейнер в сложенном состоянии. В этом отношении следует иметь в виду, что при использовании, когда контейнер находится в собранном состоянии, монтажное устройство может иметь собранное состояние, позволяющее производить в нем крепление товаров внутри грузового пространства.

Контейнер может быть сконструирован из стали.

В соответствии с еще одним аспектом настоящего изобретения, предлагается способ транспортировки контейнеров, которые выполнены с возможностью перемещения между собранным состоянием и сложенным состоянием, который включает в себя следующие операции:

перемещение по меньшей мере одного контейнера в его сложенное состояние; и

транспортировка сложенного контейнера в другом контейнере.

В соответствии с первым вариантом осуществления настоящего изобретения, когда указанный другой контейнер, в его собранном состоянии, образует грузовое пространство, способ предусматривает установку в заданное положение одного или каждого сложенного контейнера по меньшей мере частично в грузовом пространстве.

В соответствии с другим вариантом осуществления настоящего изобретения, способ предусматривает перемещение указанного другого контейнера в частично сложенное состояние, в котором он образует приемное пространство контейнера, и установку в заданное положение одного или каждого сложенного контейнера по меньшей мере частично в приемном пространстве контейнера.

В соответствии с настоящим изобретением предлагается также складной контейнер, имеющий первый объем, в котором можно транспортировать множество сложенных одинаковых контейнеров, причем каждый сложенный одинаковый контейнер имеет второй объем, не превышающий первый объем.

В соответствии с настоящим изобретением предлагается также складной контейнер, внутри которого можно транспортировать множество сложенных одинаковых контейнеров.

Контейнер может быть перемещен между собранным состоянием и сложенным состоянием.

Множество одинаковых контейнеров можно транспортировать внутри частично сложенного складного контейнера.

Контейнер может иметь пару боковых стенок, пару торцевых стенок, основание и крышку, шарнирно соединенную с одной из боковых стенок, так что она может быть шарнирно сложена на одну боковую стенку. В частности крышка может быть шарнирно соединена с удлиненным верхним элементом одной боковой стенки. Крышка также может быть шарнирно присоединена вдоль оси, параллельной верхнему элементу одной боковой стенки

Основание может быть шарнирно сложено на одну боковую стенку. В частности основание может быть сложено в виде концертино на одну боковую стенку. В этом отношении, следует иметь в виду, что основание может быть шарнирно соединено с нижним элементом одной боковой стенки, а также может быть шарнирно присоединено вдоль оси, параллельной нижнему элементу одной боковой стенки. В соответствии со специфическим вариантом осуществления настоящего изобретения, основание соединено с другой боковой стенкой, так что другая боковая стенка может быть перемещена в положение рядом с одной боковой стенкой, когда основание сложено при использовании. Таким образом, другая боковая стенка может быть прикреплена с возможностью отсоединения или просто прикреплена к торцевым стенкам.

В своем частично собранном состоянии одна из боковых стенок может быть перемещена относительно торцевых стенок и одинаковый сложенный контейнер может быть прикреплен к торцевым стенкам контейнера вместо указанной одной боковой стенки, что позволяет образовать полость для приема множества сложенных одинаковых контейнеров.

Торцевые стенки могут иметь выступающие вверх опорные образования, расположенные рядом с их ногами, так чтобы образовать опору или опорную поверхность для одинаковых сложенных контейнеров, упакованных в собранном или частично собранном контейнере. Вместо этого или в дополнение к этому боковые стенки могут иметь опорные образования.

В соответствии с одним вариантом осуществления настоящего изобретения, боковые стенки, торцевые стенки, основание и крышка могут быть изготовлены из листового материала, такого как тонколистовой металл, пластик и т.п., так что контейнер образует конструкцию в виде ящика, когда он находится в собранном состоянии. Боковые стенки, торцевые стенки, основание и крышка могут быть изготовлены из пластика при помощи процесса литьевого формования или другого подходящего процесса.

В соответствии с настоящим изобретением также предлагается складной контейнер, имеющий собранное состояние, в котором он может принимать множество сложенных контейнеров для транспортировки, причем контейнер содержит выступающие вверх опорные образования, предусмотренные рядом с ногами боковых стенок или торцевых стенок контейнера, предназначенные для поддержки сложенных одинаковых контейнеров, введенных в собранный контейнер.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного в качестве примера со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показано трехмерное изображение контейнера в соответствии с настоящим изобретением, в собранном состоянии.

На фиг.2 показано трехмерное изображение передней боковой стенки контейнера, показанного на фиг.1.

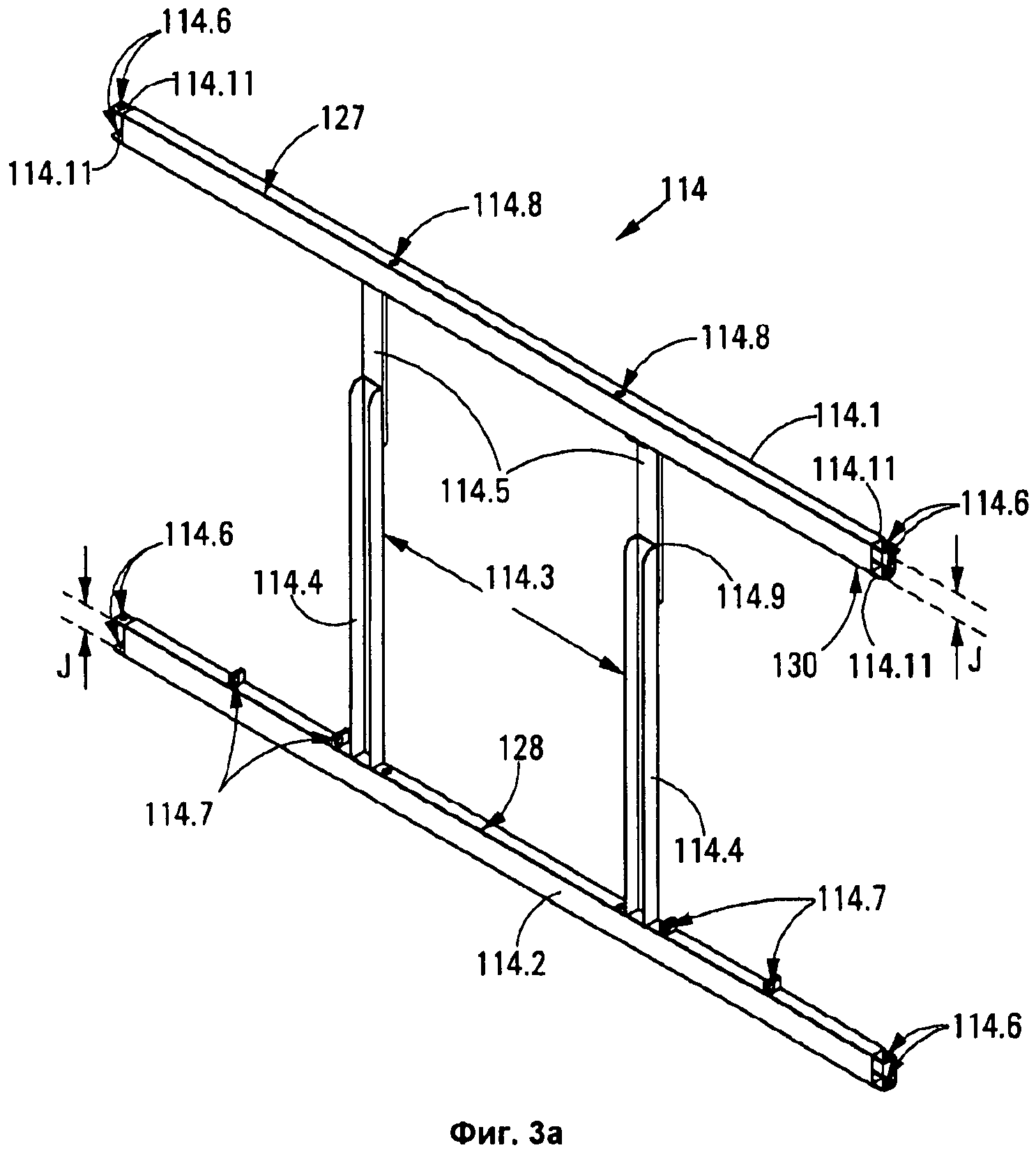

На фиг.3а и 3b показаны соответственно трехмерные изображения вида спереди и вида сбоку задней боковой стенки контейнера, показанного на фиг.1.

На фиг.4а и 4b показаны соответственно трехмерные изображения вида сзади и вида спереди торцевой стенки контейнера, показанного на фиг.1.

На фиг.5 схематично показано трехмерное изображение основания контейнера, показанного на фиг.1.

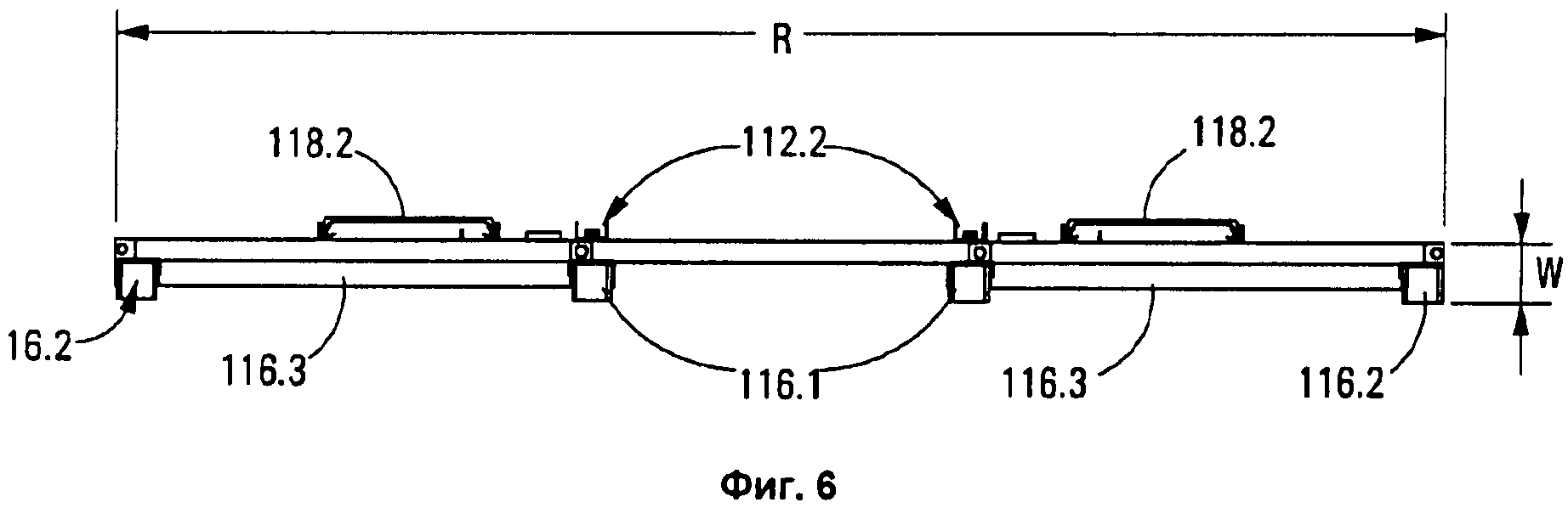

На фиг.6 схематично показан вид сверху контейнера, показанного на фиг.1, в сложенном состоянии.

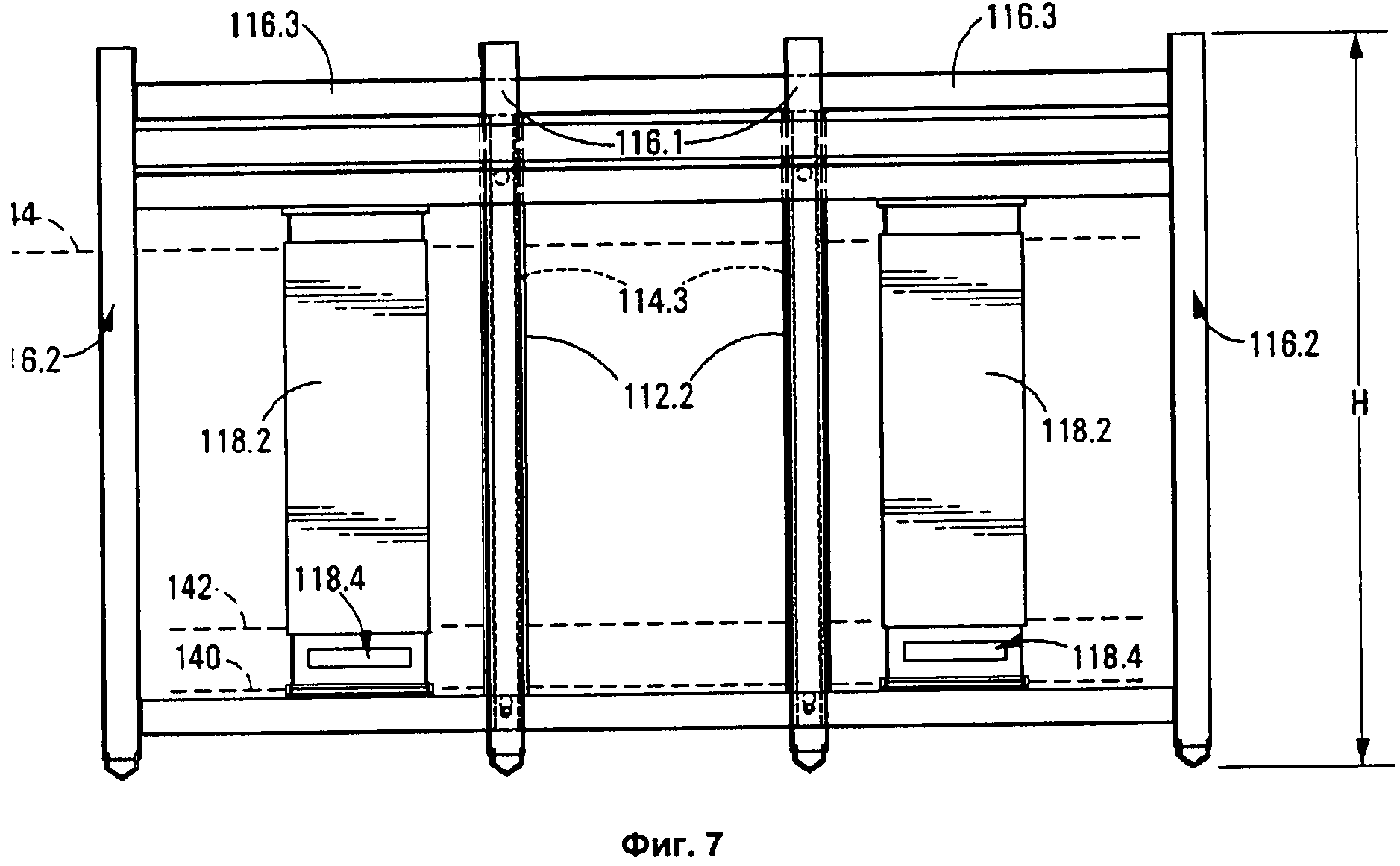

На фиг.7 схематично показан вид спереди контейнера, показанного на фиг.1, в сложенном состоянии.

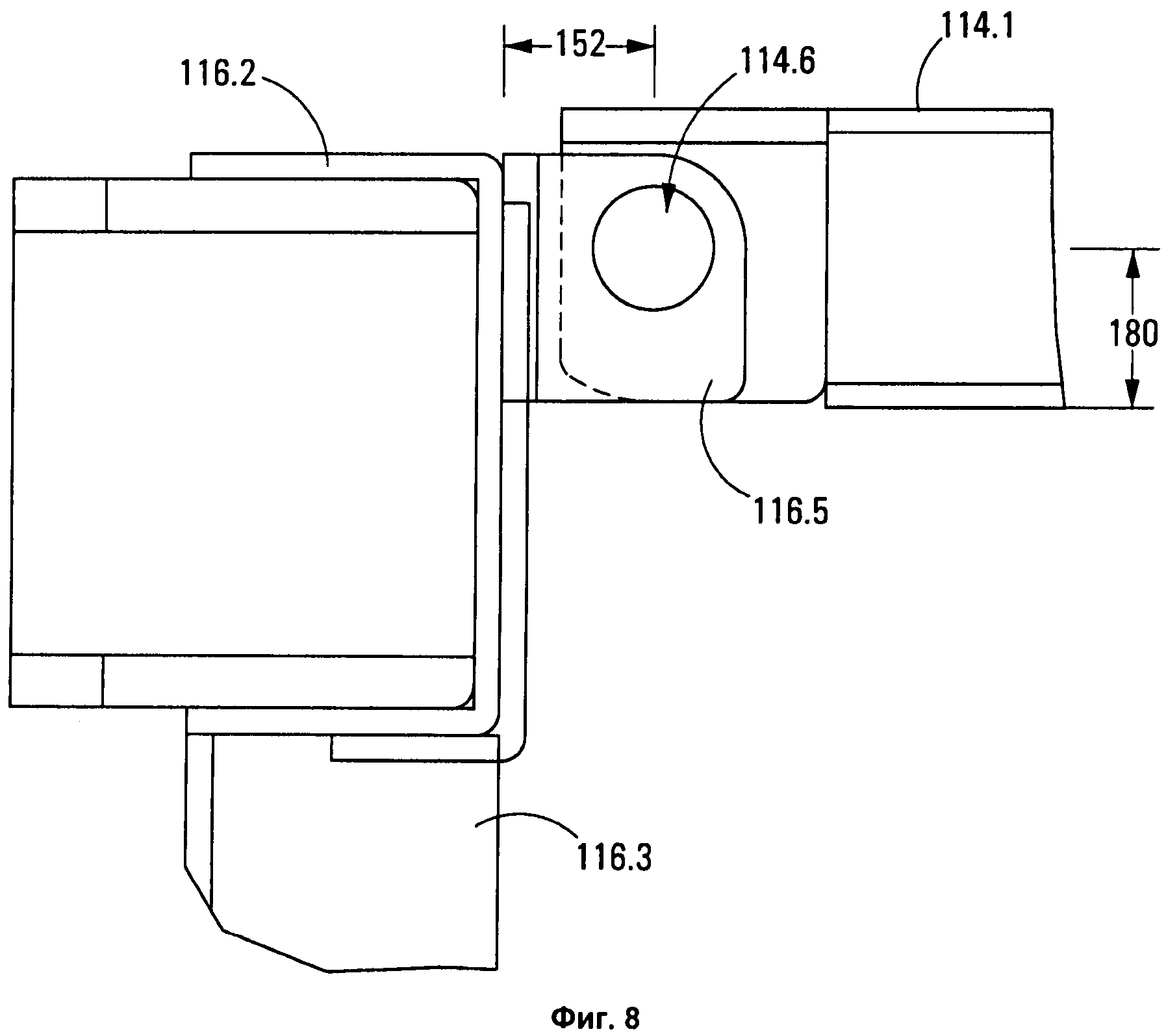

На фиг.8 схематично показан с частичным разрезом участок контейнера, показанного на фиг.1.

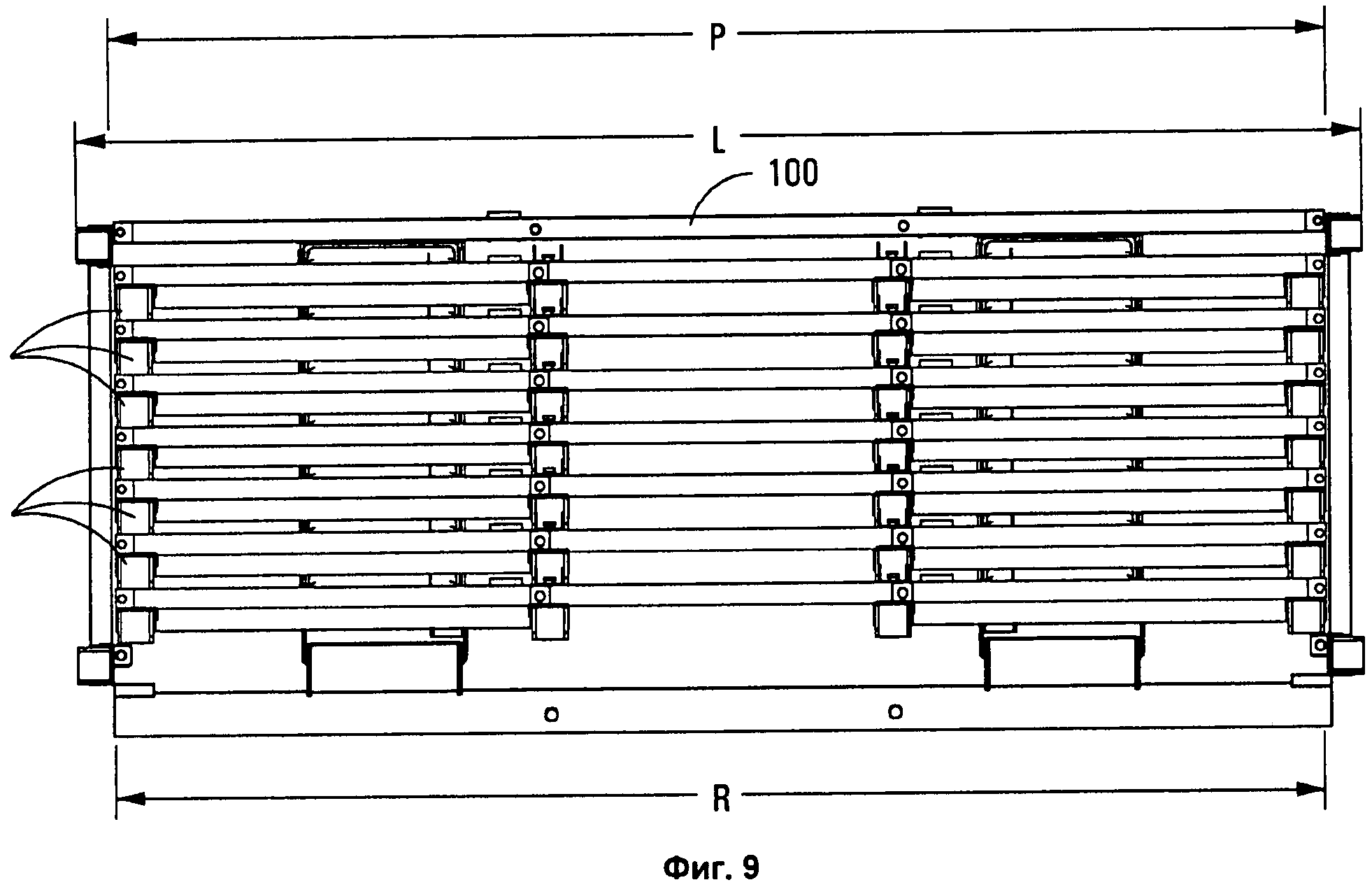

На фиг.9 схематично показан вид сверху множества упакованных контейнеров в сложенном состоянии, показанном на фиг.6, внутри собранного контейнера.

На фиг.10 схематично показано трехмерное изображение другого примерного варианта контейнера в соответствии с настоящим изобретением.

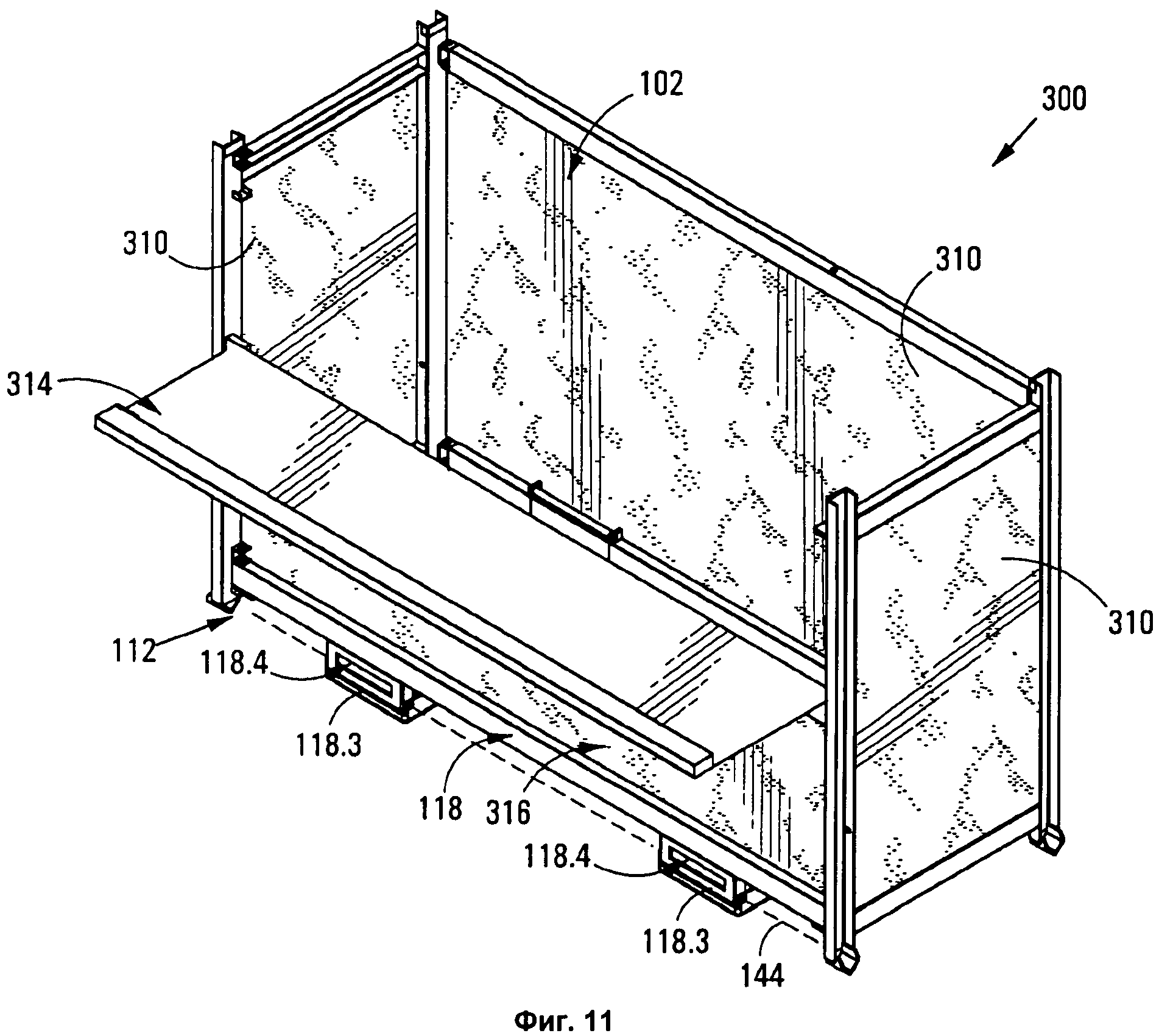

На фиг.11 схематично показано трехмерное изображение еще одного примерного варианта контейнера в соответствии с настоящим изобретением.

На фиг.12 схематично показано трехмерное изображение еще одного примерного варианта контейнера в соответствии с настоящим изобретением, в собранном состоянии.

На фиг.13 схематично показано другое трехмерное изображение контейнера, показанного на фиг.12.

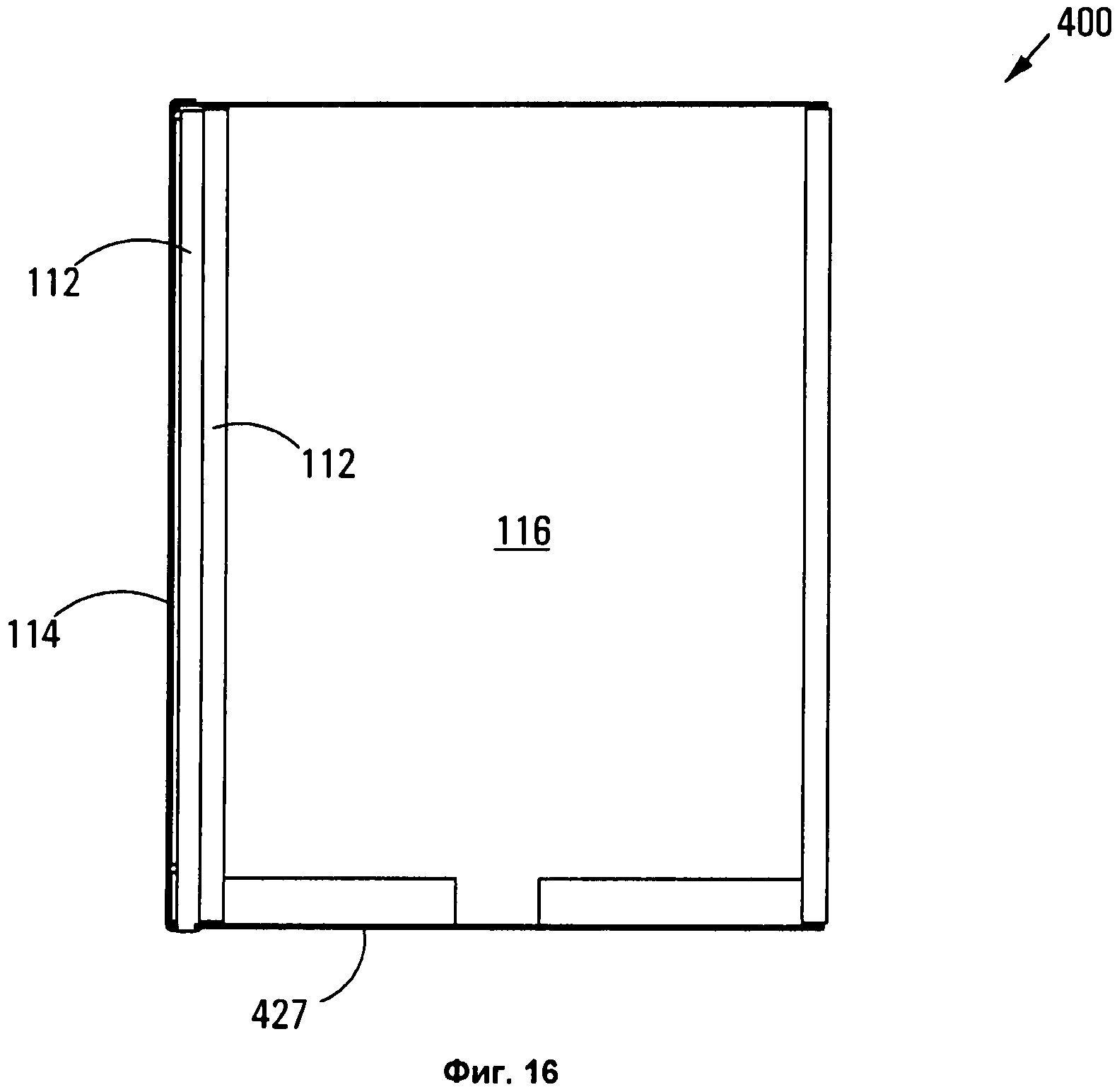

На фиг.14-16 схематично показана последовательность видов сбоку контейнера, показанного на фиг.12, который перемещают из его собранного состояния в его сложенное состояние.

На фиг.17 схематично показан вид сверху контейнера, показанного на фиг.12, в сложенном состоянии.

На фиг.18 показано трехмерное изображение контейнера, показанного на фиг.13-17, в частично сложенном состоянии.

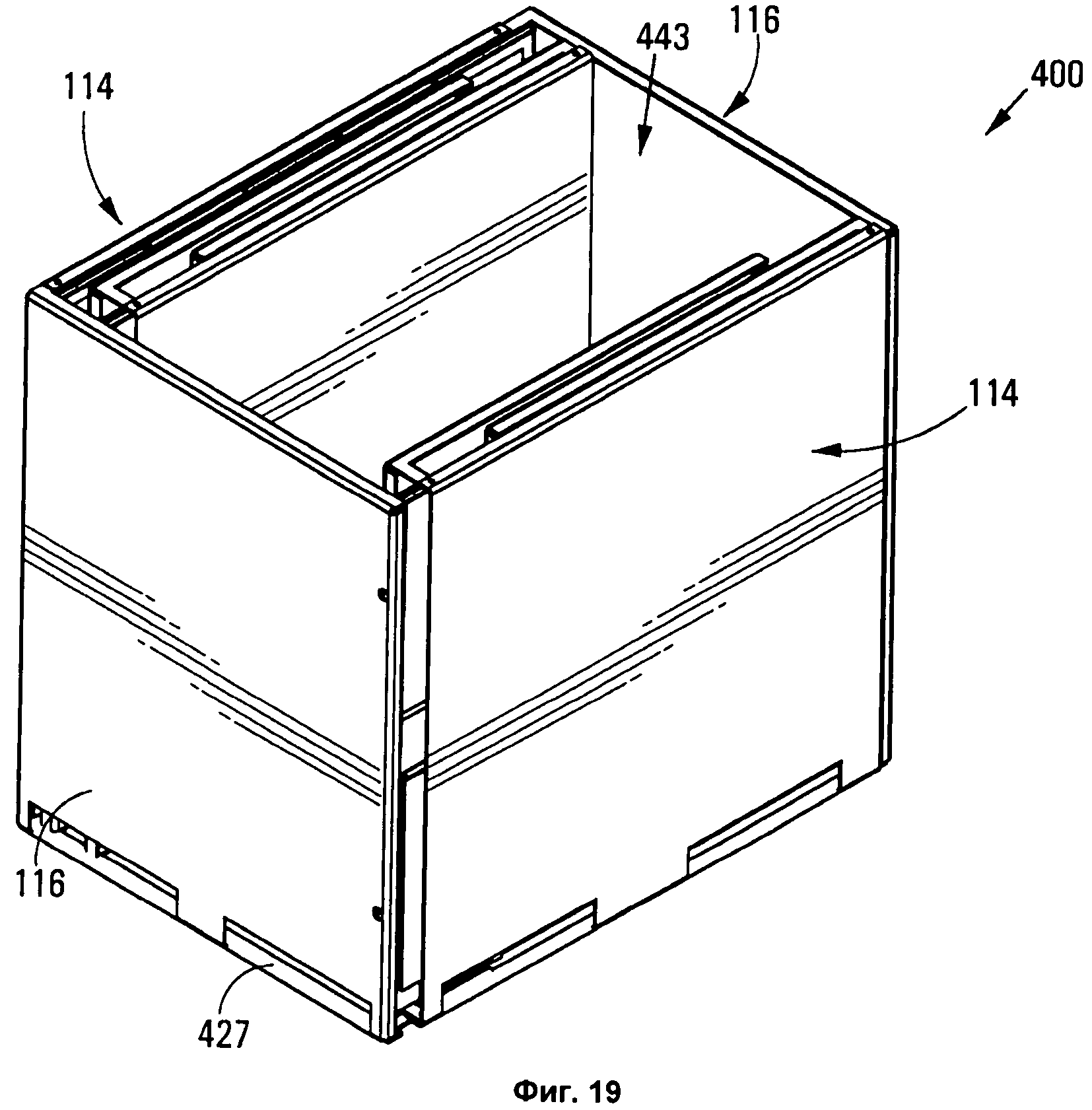

На фиг.19 показано трехмерное изображение, аналогичное показанному на фиг.18, со сложенными контейнерами, упакованными в частично сложенный контейнер, показанный на фиг.18.

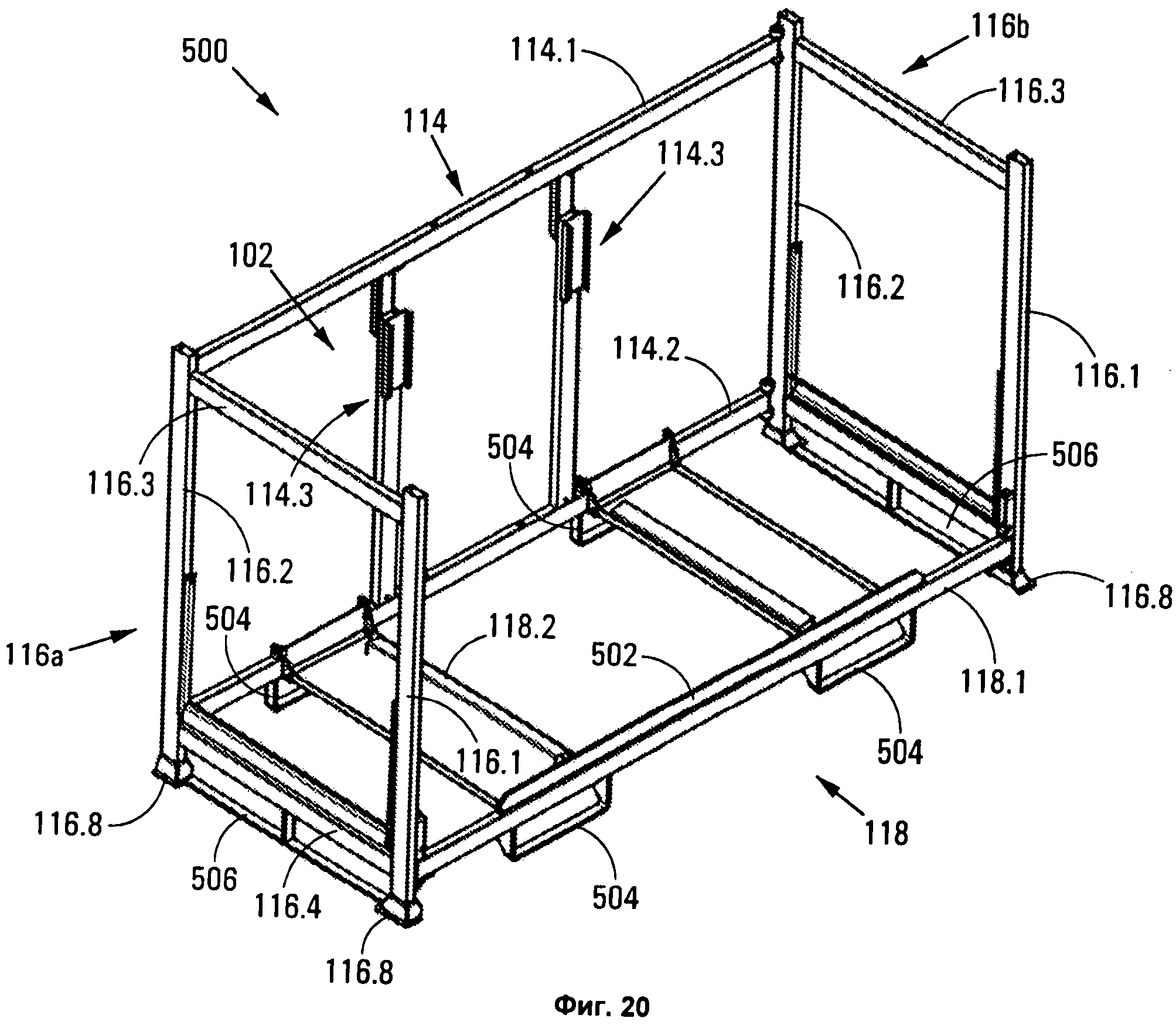

На фиг.20 показано трехмерное изображение, аналогичное показанному на фиг.1, еще одного контейнера в соответствии с настоящим изобретением, в его собранном состоянии.

На фиг.21 показан вид с торца контейнера, показанного на фиг.20.

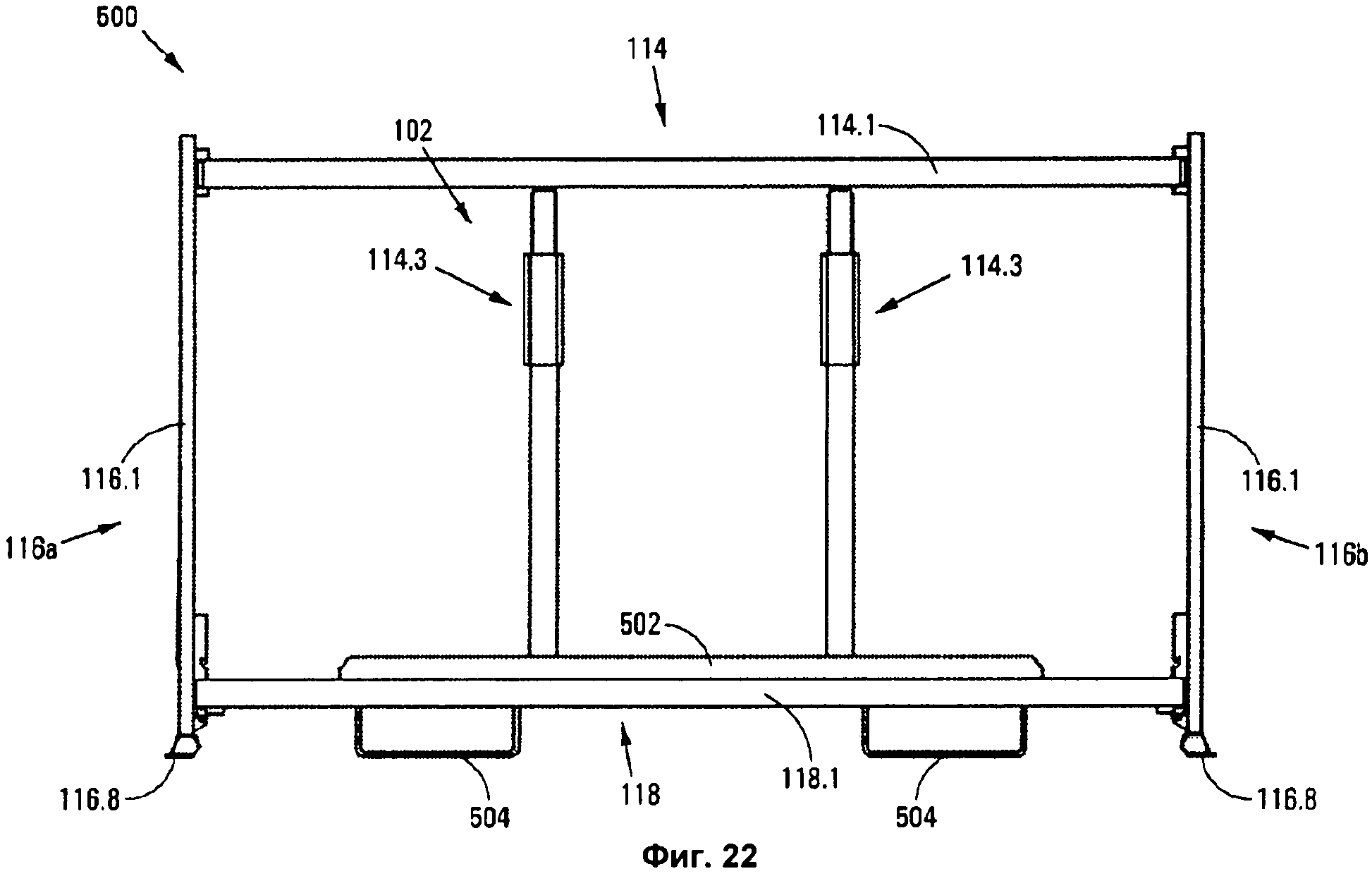

На фиг.22 показан вид спереди контейнера, показанного на фиг.20.

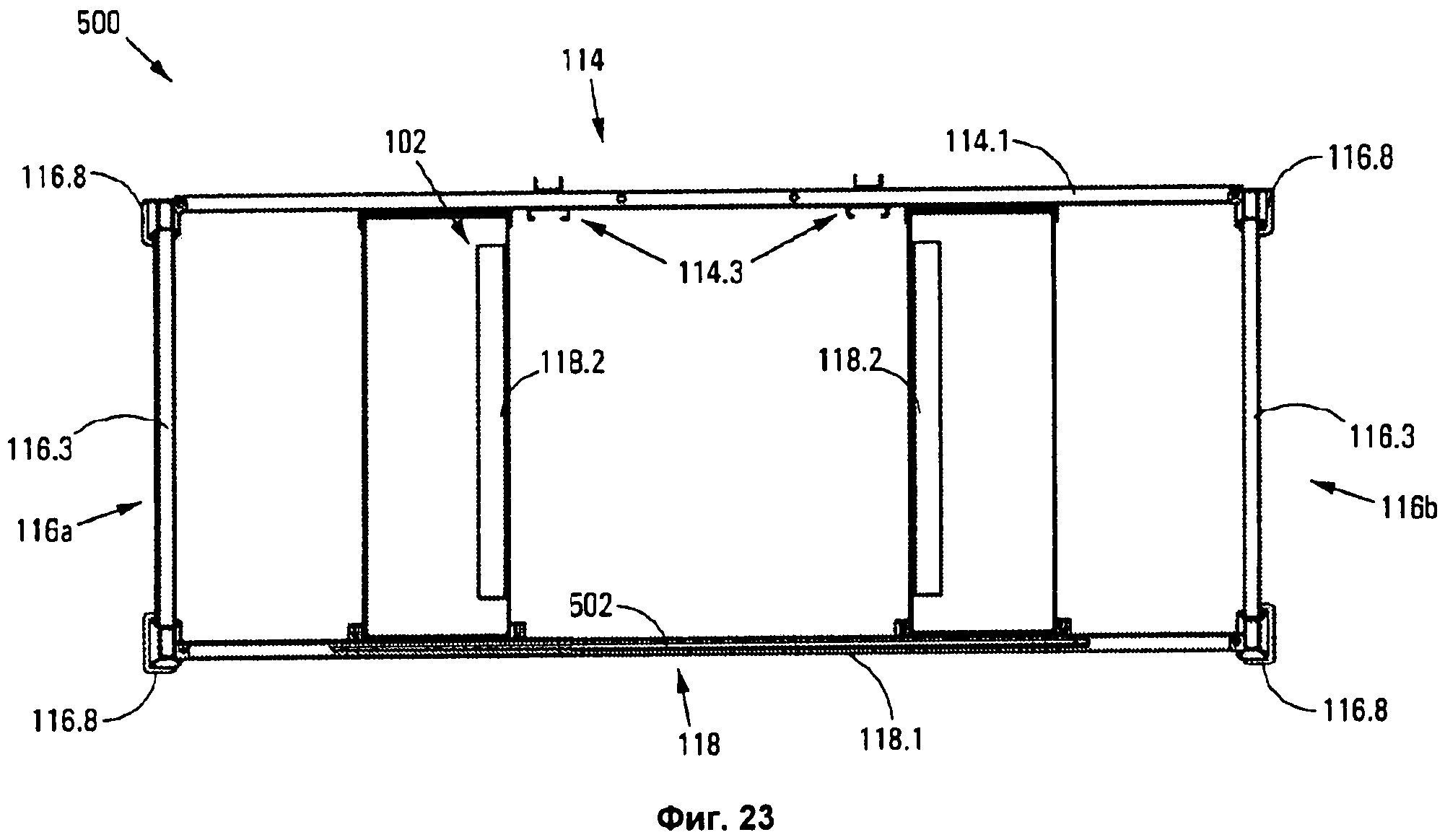

На фиг.23 показан вид сверху контейнера, показанного на фиг.20.

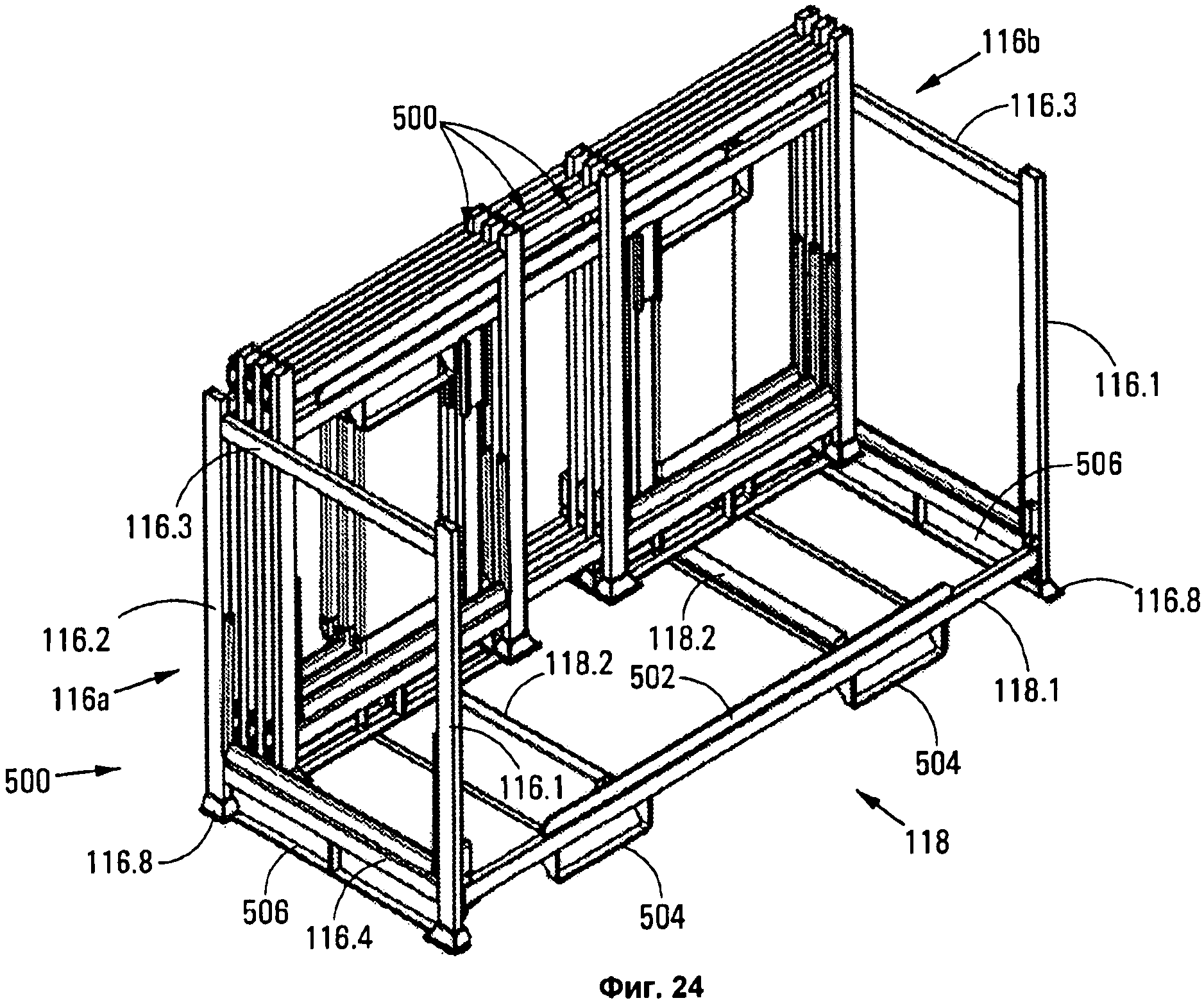

На фиг.24 показано трехмерное изображение, аналогичное показанному на фиг.20, с множеством контейнеров в сложенном состоянии, упакованных в контейнер в его собранном состоянии.

На фиг.25 показан вид с торца контейнера, показанного на фиг.24.

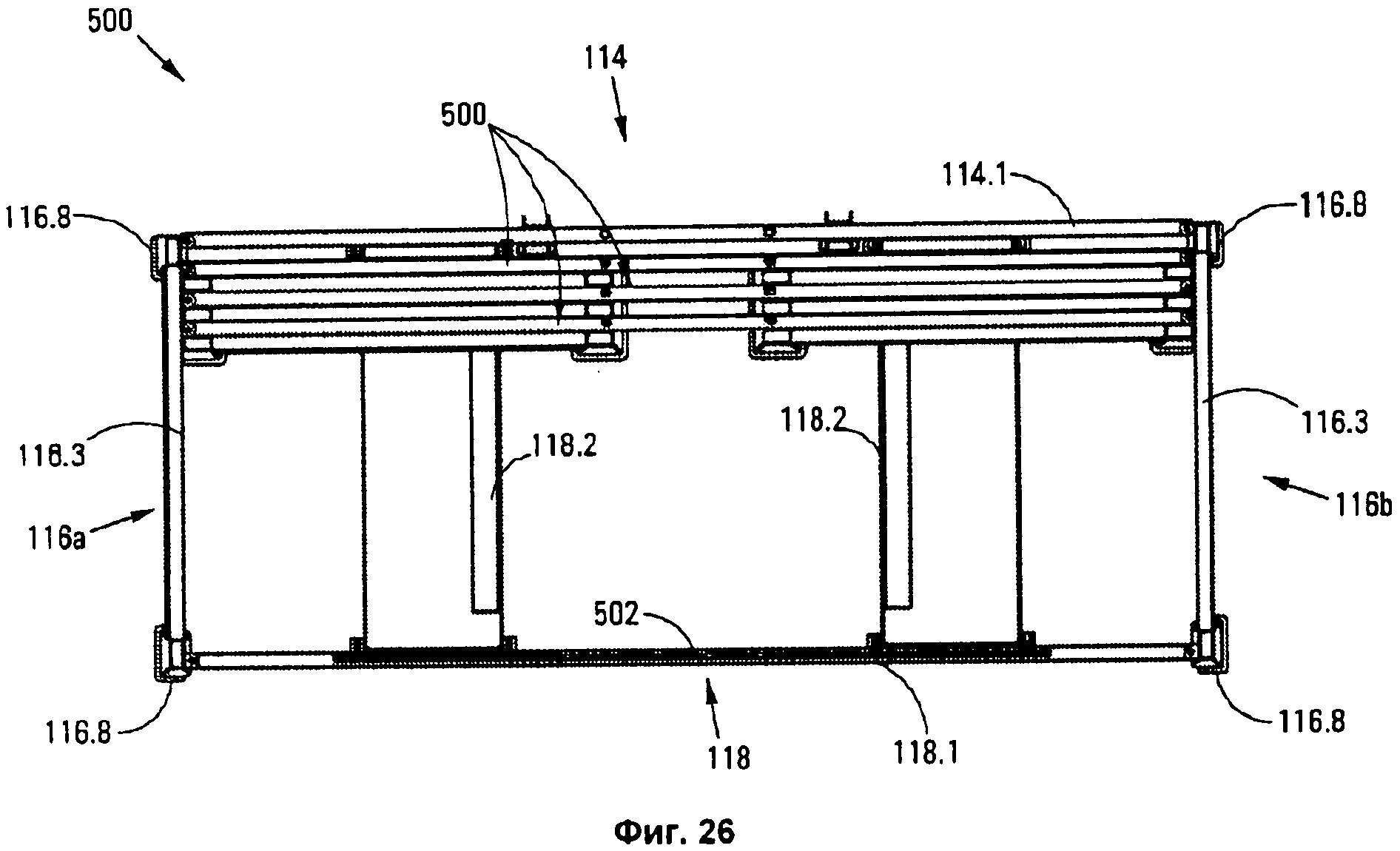

На фиг.26 показан вид сверху контейнера, показанного на фиг.24.

На фиг.27 показан вид спереди контейнера, показанного на фиг.24.

Подробное описание изобретения

Обратимся теперь к рассмотрению фиг.1, на которой показан контейнер в соответствии с настоящим изобретением, обозначенный в общем виде позицией 100. Следует иметь в виду, что на фиг.1 показан контейнер 100 в собранном состоянии. Контейнер 100 имеет форму решетчатого ящика с множеством каркасных элементов, образующих решетчатый ящик. В частности контейнер 100 содержит пару параллельных боковых стенок, а именно переднюю боковую стенку 112 и заднюю боковую стенку 114. Контейнер 100 также содержит пару параллельных торцевых стенок 116а, 116b, которые в основном являются параллельными передней боковой стенке 112 и задней боковой стенке 114, за счет чего образуется в основном прямоугольное грузовое пространство 102. Торцевые стенки 116 шарнирно соединены с задней боковой стенкой 114 и соединены, с возможностью отсоединения, с передней боковой стенкой 112. Контейнер 100 также содержит основание 118, причем указанное основание 118 шарнирно соединено с задней боковой стенкой 114 и соединено, с возможностью отсоединения, с передней боковой стенкой 112.

Обратимся теперь к рассмотрению фиг.2, на которой показано, что передняя боковая стенка 112 содержит удлиненный трубчатый горизонтальный верхний элемент 112.1 в основном прямоугольного сечения и пару параллельных удлиненных вертикальных элементов 112.2, прикрепленных на их верхних концах к верхнему элементу 112.1 и идущих от них вниз, когда контейнер находится в его собранном состоянии. Вертикальные элементы 112.2 выполнены в виде швеллеров U-образного сечения, которые прикреплены к задней поверхности 120 горизонтального верхнего элемента 112.1, так что вертикальные элементы 112.2 расположены позади от задней поверхности 120, а их верхние концы находятся заподлицо с верхней поверхностью 122 горизонтального верхнего элемента 112.1. В соответствии с этим специфическим вариантом осуществления настоящего изобретения, каждый вертикальный элемент 112.2 имеет отверстие 112.4 для приема крюка или другого аналогичного элемента (не показан) основания 118, чтобы таким образом крепить переднюю боковую стенку 112 к основанию 118. Таким образом, отверстие 112.4 и дополняющий крюк совместно образуют средство запирания, при помощи которого передняя боковая стенка 112 и основание 118 могут быть замкнуты вместе, с возможностью отсоединения.

Отверстия 112.3 выполнены в верхней поверхности 122 горизонтального верхнего элемента 112.1 рядом с каждым его концом. Отверстия 112.3 служат в качестве локализующих отверстий для крепления к торцевым стенкам 116. Следует иметь в виду, что отверстия 112.3 могут быть сквозными отверстиями, которые проходят через верхнюю и нижнюю части горизонтального верхнего элемента 112.1.

Для упрощения, в описании изобретения элементами в виде швеллеров называют элементы с двумя удлиненными боковыми фланцами, имеющими относительно небольшую ширину, идущие примерно перпендикулярно от боковых кромок удлиненного центрального элемента, также имеющего относительно небольшую ширину, за счет чего образуется удлиненный лоток. В этом отношении, глубиной элемента в виде швеллера является глубина X, показанная на фиг.4b. Аналогично, шириной элемента в виде швеллера является ширина Y, также показанная на фиг.4b.

Обратимся теперь к рассмотрению фиг.3а и 3b, на которых показано, что задняя боковая стенка 114 контейнера 100 содержит удлиненные трубчатые параллельные верхний и нижний элементы 114.1 и 114.2 в основном прямоугольного сечения. Задняя боковая стенка 114 также содержит пару параллельных соединительных элементов 114.3, соединенных с верхним элементом 114.1 и нижним элементом 114.2. Каждый соединительный элемент 114.3 содержит нижний элемент 114.4 в виде швеллера и верхний элемент 114.5 в виде плоской полосы, прикрепленной к задней поверхности 126 нижнего элемента 114.4. Нижний элемент 114.4 идет вверх от верхней поверхности 128 нижнего элемента 114.2. Концевой участок верхнего элемента 114.5 изогнут, чтобы придать элементу 114.5 форму в виде перевернутой буквы L. Концевой участок верхнего элемента 114.5 прикреплен к нижней поверхности 130 верхнего элемента 114.1, так что нижний элемент 114.4 находится в той же самой вертикальной плоскости, что и верхний элемент 114.1 и нижний элемент 114.2, как это показано на фиг.3b.

Верхний и нижний элементы 114.1, 114.2 содержат совмещенные вертикальные сквозные отверстия 114.6, выполненные во фланцах 114.11 на их соответствующих концах и предназначенные для шарнирного соединения с торцевыми стенками 116. Нижний элемент 114.2 также содержит, на верхней поверхности 128, пару смещенных друг от друга идущих поперек шарнирных кронштейнов 114.7, с каждой стороны от соединительных элементов 114.3. Шарнирные кронштейны 114.7 имеют горизонтально совмещенные отверстия для шарнирного присоединения основания 118 контейнера 100.

Обратимся теперь к рассмотрению фиг.4а и 4b, на которых показано, что каждая торцевая стенка 116 содержит удлиненные параллельные боковые элементы 116.1 и 116.2 в виде швеллеров, соединенные с параллельными верхним и нижним элементами 116.3, 116.4 в виде швеллеров и идущие между ними. Выемки боковых элементов 116.1, 116.2 и верхнего и нижнего элементов 116.2, 116.3 обращены в противоположном направлении. Следует иметь в виду, что две торцевые стенки 116а и 116b являются аналогичными и предусмотрены на каждом конце контейнера 100, но для упрощения описания далее рассматривается только одна торцевая стенка 116а.

Боковой элемент 116.2 содержит два U-образных монтажных кронштейна 116.5, установленных консольно на задней поверхности 132, в его верхней и нижней частях. Монтажные кронштейны 116.5 содержат вертикально совмещенные сквозные отверстия 116.7, выполненные в их соответствующих фланцах, в которые вводят элементы соединения, для шарнирного присоединения к концам задней боковой стенки 114 (как это описано далее более подробно).

Боковой элемент 116.1 содержит подпружиненную скобу 116.6 на задней поверхности 134 у его верхнего и нижнего концов, для соединения, с возможностью отсоединения, с концом передней боковой стенки 112 и для соединения, с возможностью отсоединения, с концом основания 118, соответственно. Боковые элементы 116.1, 116.2 содержат приблизительно треугольные локализующие ноги 116.8, предусмотренные у их соответствующих нижних концов для локализации одного контейнера или поддона 100 наверху другого контейнера 100, когда контейнеры находятся в их собранном состоянии.

Обратимся теперь к рассмотрению фиг.5, на которой показано основание 118, которое содержит удлиненный трубчатый горизонтальный поперечный элемент 118.1 в основном прямоугольного сечения и два параллельных приблизительно прямоугольных элемента 118.2 придания жесткости в виде лотка. Каждый элемент 118.2 придания жесткости шарнирно соединен с поперечным элементом 118.1 при помощи жесткой прямоугольной пластины 118.3 и шарнирно соединен с задней пластиной 118.4. Каждая жесткая прямоугольная пластина 118.3 прикреплена к нижней поверхности 146 поперечного элемента 118.1 и идет вниз от нее. Задняя пластина 118.4 может быть шарнирно соединена с нижним элементом 114.2 при помощи шарнирных кронштейнов 114.7. В концах поперечного элемента 118.1 образованы вертикальные совмещенные сквозные отверстия, предназначенные для соединения с боковыми элементами 116.1 торцевых стенок 116.

Элементы 118.2 придания жесткости опираются на землю, когда контейнер находится в собранном состоянии, за счет чего эффективно увеличивается высота собранного контейнера на величину, определяемую высотой задней пластины 118.4 и прямоугольной пластины 118.3. Следует иметь в виду, что собранный контейнер 100 опирается на землю единственно при помощи элементов 118.2 придания жесткости. Более того, прямоугольные пластины 118.3 образуют средства локализации в виде отверстий 118.4 локализации, позволяющих вводить в них вилы вилочного подъемника, что позволяет перемещать контейнер 100 при помощи вилочного подъемника.

Элементы 118.2 придания жесткости повышают конструктивную жесткость собранного контейнера 100 при его использовании.

При сборке контейнера в собранное состояние, заднюю пластину 118.4 шарнирно крепят к шарнирным кронштейнам 114.7 на нижнем элементе 114.2 задней боковой стенки 114 при помощи болтов, шпилек, винтов и т.п., чтобы за счет этого шарнирно прикрепить основание 118 к задней боковой стенке 114.

Верхний и нижний элементы 114.1, 114.2 задней боковой стенки 114 установлены в U-образных монтажных кронштейнах 116.5, так что соответствующие сквозные отверстия 114.6 верхнего и нижнего элементов 114.1, 114.2 будут совмещены со сквозными отверстиями 116.7 монтажных кронштейнов 116.5. Элементы крепления в виде шпилек, болтов и т.п. затем пропускают через совмещенные сквозные отверстия, чтобы шарнирно соединить торцевые стенки 116 с задней боковой стенкой 114. Промежуток J (фиг.3а), предусмотренный между фланцами 114.11 на концах верхнего и нижнего элементов 114.1, 114.2, больше чем вертикальная высота VH (показанная на фиг.4а) U-образных монтажных кронштейнов 116.5. Поэтому фланцы монтажных кронштейнов 116.5 могут быть введены в соответствующие промежутки J.

Следует иметь в виду, что, в собранном состоянии, горизонтальная длина L (фиг.9) контейнера 100 образована из длины задней боковой стенки 114 плюс по меньшей мере ширина X боковых элементов 116.2 торцевых стенок 116. Кроме того, горизонтальная длина L контейнера 100 также содержит часть длины монтажных кронштейнов 116.5.

Контейнер 100, на этом этапе, находится в состоянии сборки и приведенное далее объяснение относится к сборке контейнера 100 в собранное состояние.

Концы поперечного элемента 118.1 основания 118 затем устанавливают соответственно в подпружиненные скобы 116.6 у нижних частей боковых элементов 116.1 торцевых стенок 116. Подпружиненные скобы 116.6 используют так, чтобы собствено скобы проходили через сквозные отверстия на концах поперечного элемента 118.1, за счет чего осуществляется крепление (замыкание) основания 118 к торцевым стенкам 116.

Крюки (не показаны) основания 118 пропускают через отверстия 112.4, чтобы прикрепить (замкнуть) нижние концы вертикальных элементов 112.2 передней боковой стенки 112 к основанию 118. Соответствующие концы, в преимущественно сквозных отверстиях 112.3 на концах горизонтального верхнего элемента 112.1 передней боковой стенки 112, затем совмещают с подпружиненными скобами 116.6, предусмотренными на верхних боковых элементах 116.1. Подпружиненные скобы 116.6 затем используют для того, чтобы прикрепить (замыкать) переднюю боковую стенку 112 к торцевым стенкам 116. Контейнер 100 теперь находится в собранном состоянии, как это показано на фиг.1, и товары, например ветровые стекла автомобилей, могут быть загружены в грузовое пространство 102 для их транспортировки.

Обратимся теперь к рассмотрению фиг.6-9, на которых показано, как контейнер 100 в собранном состоянии может быть переведен в сложенное состояние, например, после доставки грузов в желательное место назначения. Для этого воздействуют на подпружиненные скобы 116.6 у верхних боковых элементов 116.1 и на крюки основания 118, чтобы позволить отделить переднюю боковую стенку 112 от торцевых стенок 116 и основания 118 контейнера 100.

Затем воздействуют на подпружиненные скобы 116.6 у нижних боковых элементов 116.1, чтобы освободить поперечный элемент 118.1 основания 118 от торцевых стенок 116. Основание 118 поворачивают относительно осей 140, 142 и 144 (показанных на фиг.1 и 7), так что основание 118 будет расположено параллельно задней боковой стенке 114. Нижняя поверхность 146 поперечного элемента 118.1 упирается в заплечики 114.9 нижних элементов 114.3, образованных концами швеллеров, так что поперечный элемент 118.1 будет совмещен с верхним элементом 114.1. За счет упора в заплечики 114.9 основание 118 удерживается от перемещения вниз. В этом отношении основание 118 или задняя боковая стенка 114 могут содержать средство крепления в виде скоб и т.п., чтобы крепить основание 118 к задней боковой стенке 114.

Переднюю боковую стенку 112 затем отсоединяют от торцевых стенок 116 и устанавливают за счет вложения в заднюю боковую стенку 114, так что верхний элемент 112.1 передней боковой стенки 112 лежит между верхним элементом 114.1 и поперечным элементом 118.1 основания и совмещен с ними, как это показано на фиг.7. Вертикальные элементы 112.2 лежат позади задней боковой стенки (как это показано на фиг.6), так что швеллеры вертикальных элементов 112.2 открыты назад (в направлении удаления от задней боковой стенки 114).

Концы 116 поворачивают вокруг осей 150 в направлении стрелок 160 и 162 (показанных на фиг.1), так что задние поверхности торцевых стенок 116 упираются в заднюю боковую стенку 114 (как это показано более четко на фиг.6). Следует иметь в виду, что монтажные кронштейны 116.5 выполнены так, что когда торцевые стенки 116 поворачивают к задней боковой стенке 114 (в направлении стрелок 160 и 162), полная горизонтальная длина L контейнера 100 уменьшается на глубину X швеллера каждого из боковых элементов 116.2, и по меньшей мере на часть длин монтажных кронштейнов 116.5, как это описано далее более подробно. В этом отношении, если особенно обратиться к рассмотрению фиг.8, то следует иметь в виду, что для обеспечения того, чтобы торцевые стенки 116 упирались в заднюю боковую стенку 114 в закрытом положении, центральное расстояние 180 концов верхнего и нижнего элементов 114.1, 114.2 должно быть приблизительно равно центральному расстоянию монтажного кронштейна 116.5, как это показано на фиг.8.

Следует иметь в виду, что когда торцевые стенки 116 упираются в заднюю боковую стенку 114, ширина W (фиг.6) контейнера 100 в сложенном состоянии уменьшается до ширины задней боковой стенки 114, то есть до ширины верхнего элемента 114.1 или нижнего элемента 114.2, плюс глубина X одного из боковых элементов 116.1 или 116.2 и приблизительно часть глубины вертикальных элементов 112.2 передней боковой стенки 112.

Как это показано на фиг.6, вертикальные элементы 112.2 передней боковой стенки 112 смещены друг от друга, так что, в сложенном состоянии контейнера, вертикальные элементы 112.2 совмещены с боковыми элементами 116.1. Другими словами, горизонтальная длина от соответствующих концов верхнего элемента 112.1 до соответствующих вертикальных элементов 112.2 равна полной горизонтальной длине торцевой стенки 116, как это показано на фиг.6.

Подпружиненные скобы 116.6 у верхних боковых элементов 116.1 приводят в действие, чтобы принять верхний элемент 114.1, а также приводят в действие, чтобы прикрепить (замкнуть) верхний элемент 114.1 к ним при помощи подпружиненных скоб 116.6. В этом отношении, следует иметь в виду, что задняя боковая стенка 114 содержит два смещенных друг от друга отверстия 114.8 на верхней поверхности 127 верхнего элемента 114.1, для приема собственно скоб подпружиненных скоб 116.6. За счет крепления торцевых стенок 116 к задней боковой стенке 114 контейнер 100 теперь переведен в легко транспортируемое сложенное состояние.

Для перевода сложенного контейнера 100 в собранное состояние производят его сборку, при которой воздействуют на подпружиненные скобы 116.5, чтобы освободить торцевые стенки 116 из задней боковой стенки 114. Торцевые стенки 116 затем поворачивают в направлении удаления от задней боковой стенки 114 вокруг оси 150. Переднюю боковую стенку 112 затем извлекают из задней боковой стенки 114. Основание 118 выводят из состояния упора в заплечики 114.9 нижнего элемента 114.4 и поворачивают вокруг осей 140, 142, 144 (показанных на фиг.1 и 7), чтобы позволить элементам 118.2 придания жесткости упираться в землю. Контейнер 100 после этого собирают в собранное состояние, как уже было описано здесь выше.

Обратимся теперь к рассмотрению фиг.9, на которой показано, что при использовании множество контейнеров 100 в сложенном состоянии совмещают друг с другом и упаковывают рядом друг с другом. Следует иметь в виду, что U-образные боковые элементы 116.1 типично имеют ширину Y швеллера больше, чем ширина вертикальных элементов 112.2, так что вертикальные элементы 112.2 могут быть введены в них при упаковке. Следует также иметь в виду, что после упаковки, U-образные швеллеры вертикальных элементов 112.2 упакованного контейнера 100 открыты для введения другого сложенного контейнера, так что множество сложенных контейнеров 100 могут быть упакованы указанным образом, то есть так, что элементы 112.2 одного контейнера будут вложены в боковые элементы 116.1 смежного контейнера.

Упакованные сложенные контейнеры 100 вводят внутрь грузового пространства 102 собранного контейнера 100. Это возможно потому, что полная горизонтальная длина L собранного контейнера 100 больше, чем горизонтальная длина R сложенного контейнера 100 (фиг.9 и фиг.6). В частности, следует иметь в виду, что грузовое пространство 102 собранного контейнера 100 имеет большую горизонтальную длину Р, чем горизонтальная длина R сложенного контейнера 100.

Более того, в соответствии со специфическим вариантов осуществления настоящего изобретения, полная глубина D (показанная на фиг.1) грузового пространства 102 собранного контейнера 100 больше, чем высота Н (показанная на фиг.7) сложенного контейнера 100. Это вызвано тем, что собранный контейнер 100 опирается на элементы 118.2 придания жесткости, за счет чего увеличивается глубина D грузового пространства 102 на величину, определяемую высотой задней пластины 118.4 и прямоугольной пластины 118.2, в то время как высота Н сложенного контейнера 100 определяется высотой задней боковой стенки 114 и/или торцевых стенок 116. Это различие глубины D контейнера 100 по сравнению с высотой Н сложенного контейнера 100, а также горизонтальное совмещение выступающих вертикальных каркасных элементов позволяет вводить множество упакованных сложенных контейнеров 100 внутрь грузового пространства 102 собранного контейнера 100. Собранные контейнеры 100, с упакованными в каждом из них контейнерами 100, могут быть уложены друг на друга, что позволяет их легко транспортировать и возвращать из места назначения. Следует иметь в виду, что ноги 116.8 локализации боковых элементов 116.1 используют для локализации собранного контейнера 100, с упакованными в нем контейнерами 100, наверху другого собранного контейнера 100, во время их штабелирования. Другими словами, ноги 116.8 локализации входят внутрь верхних частей боковых элементов 116.1, 116.2 другого собранного контейнера 100 во время штабелирования собранных контейнеров 100.

Обратимся теперь к рассмотрению фиг.10, на которой показан другой вариант контейнера в соответствии с настоящим изобретением, обозначенный в общем виде позицией 200.

Контейнер 200 аналогичен контейнеру 100, и их аналогичные детали имеют одинаковые позиционные обозначения. Контейнер 200 дополнительно содержит устройство крепления или монтажное устройство 210 для крепления товаров, типично хрупких товаров, которые транспортируют внутри контейнера 200. В этом специфическом варианте осуществления настоящего изобретения предусмотрена транспортировка стеклянных листов, в особенности ветровых стекол 204 автомобилей.

Устройство 210 содержит крепежные образования 212, каждое из которых прикреплено к противоположным торцевым стенкам 116а и 116b контейнера 200. Крепежные образования 212 соединены при помощи двух параллельных смещенных друг от друга связей 213, идущих горизонтально внутри грузового пространства 102. Смещенные друг от друга связи 213 и крепежные образования 212 позволяют крепить в грузовом пространстве 102 хрупкие товары, такие как ветровые стекла 204 автомобилей. Следует иметь в виду, что, при транспортировке хрупких товаров, внутри грузового пространства 102 могут быть предусмотрены элементы 206 амортизации, например, из пенопласта, позволяющие предотвращать повреждение хрупких товаров.

Контейнер 200 также содержит образования 214 локализации на нижней поверхности 146 поперечного элемента 118.1. Образования 214 локализации имеют размеры, позволяющие вводить в них вилы вилочного погрузчика, что позволяет перемещать контейнер 200 при помощи вилочного погрузчика.

В соответствии с одним из вариантов осуществления настоящего изобретения (не показан), контейнер содержит объединенный с контейнером амортизационный опорный элемент, чтобы поддерживать хрупкие товары.

Обратимся теперь к рассмотрению фиг.11, на которой показан другой вариант контейнера в соответствии с настоящим изобретением, обозначенный в общем виде позицией 300.

Контейнер 300 аналогичен контейнерам 100 и 200 и их аналогичные детали имеют одинаковые позиционные обозначения. Контейнер 300 отличается от контейнеров 100, 200 тем, что он содержит облицовку 310 между каркасными элементами, так что контейнер 300 имеет форму бункера, когда он находится в собранном состоянии. Облицовка может быть выполнена из алюминиевых листов, листов пластика и т.п.

Следует иметь в виду, что передняя боковая стенка 112 контейнера 300 содержит две составные части, а именно верхний участок 314, шарнирно соединенный с нижним участком 316.

Этот специфический конструктивный вариант контейнера 300 позволяет получить за счет облицовки закрытое грузовое пространство 102. Закрытое грузовое пространство преимущественно способствует защите помещенных в него товаров. Кроме того, закрытое грузовое пространство облегчает транспортировку порошкового материала.

Обратимся теперь к рассмотрению фиг.12-19, на которых показан другой вариант контейнера в соответствии с настоящим изобретением, обозначенный в общем виде позицией 400. Контейнер 400 аналогичен контейнерам 100, 200 и 300 и их аналогичные детали имеют одинаковые позиционные обозначения.

Передняя боковая стенка 112, задняя боковая стенка 114, торцевые стенки 116 и основание 118 контейнера 400 изготовлены из листового материала, такого как тонколистовой металл, пластмасса и т.п., так что они являются в основном плоскими. Контейнер 400 содержит крышку 410, шарнирно соединенную с верхней частью задней боковой стенки 114 при помощи петли 412 (показанной на фиг.14). Крышка 410 состоит из двух панелей 413, 414, шарнирно соединенных вместе. Панели 413, 414 скреплены вместе с возможностью отсоединения, так что крышка 410 может поворачиваться на оси как единое целое относительно задней боковой стенки 114 (как это показано на фиг.13), чтобы обеспечить доступ внутрь контейнера 400, когда контейнер находится в его собранном состоянии. Крышка 410 может быть прикреплена, с возможностью отсоединения, к верхней части передней боковой стенки 112, так что контейнер 400 имеет форму коробки, когда он находится в собранном состоянии (фиг.12).

Как это лучше всего показано на фиг.15, основание 118 контейнера 400 содержит две панели 416 и 418 (показанные на фиг.14 и 15), шарнирно соединенные вместе при помощи петли 420.

Обратимся теперь к рассмотрению фиг.12-17, на которых показано, что, при использовании, чтобы перевести собранный контейнер 400 (показанный на фиг.12 и 13) в сложенное состояние (показанное на фиг.17), крышку 410 контейнера освобождают из крепления с верхней частью передней боковой стенки 112 и поворачивают в направлении удаления от верхнего элемента 112.1 вокруг оси 422 (фиг.12 и 13). Панель 414 крышки затем поворачивают вокруг оси 424 (фиг.12 и 13) в направлении стрелки 425 (фиг.14) относительно панели 413, так что она (после поворота) прилегает к панели 413 или к задней боковой стенке 114. Следует иметь в виду, что панель 413 также поворачивают в направлении стрелки 425 вокруг оси 422, так что панель 414 крышки 410 (после поворота) будет зажата между задней боковой стенкой 114 и панелью 413.

Переднюю боковую стенку 112 затем освобождают из крепления с торцевыми стенками 116 и смещают в направлении стрелки 423 (фиг.15) к задней боковой стенке 114. Следует иметь в виду, что за счет наличия петли 420 части основания 416, 418 могут перемещаться в виде концертино, когда передняя боковая стенка движется в направлении стрелки 423. Передняя боковая стенка 112 приходит в положение, в котором она лежит рядом с задней боковой стенкой 114 (фиг.16).

Следует иметь в виду, что на этом промежуточном этапе сборки, контейнер 400 находится в частично сложенном состоянии и имеет U-образный контур, если смотреть снизу или сверху (фиг.18), при этом контейнер имеет приемное пространство 443.

Для перевода контейнера 400 в полностью сложенное состояние, торцевые стенки 116 поворачивают относительно осей 430 и 431 (фиг.12 и 13) в направлении задней боковой стенки 114, так что они перекрываются, как это показано на фиг.17.

Следует иметь в виду, что для упаковки других аналогичных сложенных контейнеров 400 для транспортировки сложенные контейнеры 400 упаковывают в контейнер 400 на его промежуточной стадии сборки или в частично сложенном состоянии, которое показано на фиг.18. Сложенные контейнеры 400 упаковывают в приемное пространство 443 между торцевыми стенками 116 частично сложенного контейнера 400, при этом они будут поддерживаться за счет опорных образований в виде выступающих внутрь губок 427, предусмотренных у нижних кромок торцевых стенок 116. Следует иметь в виду, что опорные образования 427 имеют опорную поверхность, на которой покоятся упакованные сложенные контейнеры 400 во время транспортировки или перемещения собранного контейнера 400, содержащего упакованные контейнеры.

После упаковки сложенных контейнеров 400 сложенный контейнер 400, присоединенный вместо открытой торцевой стенки 114, будут служить временной передней стенкой во время транспортировки/перемещения упакованного контейнера 400, как это показано на фиг.19.

Обратимся теперь к рассмотрению фиг.20-26, на которых показан еще один контейнер в соответствии с настоящим изобретением, обозначенный в общем виде позицией 500. Контейнер 500 аналогичен контейнеру 100 и их аналогичные детали имеют одинаковые позиционные обозначения.

Основное различие между контейнером 500 и контейнером 100 заключается в том, что контейнер 500 не содержит передней боковой стенки, так что контейнер 500 содержит заднюю боковую стенку 114, торцевые стенки 116 и основание 118. Губка 502 выступает внутрь из поперечного элемента 118.1, когда контейнер находится в его собранном состоянии, и служит для удержания в заданном положении товаров, находящихся внутри контейнера.

Кроме того, предусмотрены две пары жестких образований в виде скоб 504, которые соединены с нижним элементом 114.2 и поперечным элементом 118.1 и выступают от них вниз. Образования 504 служат для приема вил вилочного погрузчика. Нижние поверхности образований 504 являются копланарными с нижними поверхностями ног 116.8, так что, в собранном состоянии контейнера, он поддерживается при помощи ног 116.8 и образований 504. Элементы 118.2 придания жесткости шарнирно соединены непосредственно с нижним элементом 114.2 и поперечным элементом 118.1. Элементы 118.2 придания жесткости образуют выступающую вверх опорную поверхность, на которой поддерживаются товары, содержащиеся внутри контейнера, выше опорной поверхности контейнера, что позволяет вводить под ними вилы вилочного погрузчика, чтобы захватывать контейнер 500. В основном Т-образные направляющие элементы соединены с нижними элементами 116.4 и служат в качестве направляющих для вил вилочного погрузчика.

За исключением передней боковой стенки 112, контейнер 500 переводят между его собранным и сложенным состояниями аналогично описанному выше со ссылкой на контейнер 100.

Однако, как это лучше всего показано на фиг.24 и 25, когда сложенные контейнеры устанавливают в собранный контейнер 500, они опираются на элементы 118.2 придания жесткости и выступают вверх за верхнюю часть собранного контейнера 500. Сложенные контейнеры прикрепляют к собранному контейнеру при помощи соответствующих строп. Следует иметь в виду, что расстояние, на которое сложенные контейнеры выступают вверх за верхнюю часть собранного контейнера 500, не превышает промежутка между плоскостью, в которой лежат ноги 116.8 и нижние поверхности образований 504, и нижней поверхностью элементов 118.2 крепления, так что когда множество контейнеров устанавливают друг на друга при штабелировании, выступающие участки сложенных контейнеров, упакованных в нижнем собранном контейнере, будут входить в пространство, образованное ниже элементов 118.2 крепления контейнера 500, установленного непосредственно над ним.

Можно полагать, что описанный здесь контейнер обеспечивает рентабельную транспортировку товаров, так как контейнер в соответствии с настоящим изобретением может быть возвращен в место отправления в сложенном состоянии внутри аналогичного собранного контейнера и может быть использован повторно, что позволяет экономить пространство и, следовательно, экономить денежные средства, связанные с возвратом таких контейнеров или с их утилизацией в месте назначения. Можно также полагать, что наличие облицовки между каркасными элементами контейнера позволяет также транспортировать порошковые материалы внутри грузового пространства контейнера.

Реферат

В изобретении предлагается контейнер, который имеет собранное состояние, в котором он образует грузовое пространство, в котором могут быть приняты подлежащие транспортированию товары, и сложенное состояние. Контейнер имеет такую конфигурацию, что множество одинаковых контейнеров, находящихся в их сложенном состоянии, могут быть введены в контейнер для транспортирования вместе с ним. Контейнер содержит пару торцевых стенок, по меньшей мере одну, а преимущественно две боковые стенки, которые, в собранном состоянии контейнера, идут между торцевыми стенками, и основание. Торцевые стенки или каждая боковая стенка и основание могут быть образованы из удлиненных элементов. Альтернативно, торцевые стенки, боковые стенки и основание могут быть установлены так, что грузовое пространство будет частично или полностью закрыто.2 н. и 18 з.п. ф-лы, 27 ил.

Формула

боковую стенку (114), которая включает верхний элемент (114.1),

пару торцевых стенок (116), которые, в собранном состоянии контейнера, параллельны друг другу и перпендикулярны боковой стенке (114), и

основание (118), которое, в собранном состоянии контейнера, является его днищем,

причем основание (118) и торцевые стенки (116) шарнирно соединены с боковой стенкой (114) для перемещения между собранным состоянием и сложенным состоянием, в котором они могут быть замкнуты, с возможностью освобождения, причем перемещение контейнера из его собранного состояния в его сложенное состояние осуществляется за счет смещения основания (118) в направлении боковой стенки (114), и основание (118) содержит удлиненный горизонтальный поперечный элемент (118.1) и выполнено так, что когда контейнер переводят в сложенное состояние, поперечный элемент (118.1) располагается внизу и совмещен с верхним элементом 114.1.

Комментарии