Пластиковый поддон в сборе - RU202429U1

Код документа: RU202429U1

Чертежи

Описание

Полезная модель относится к области изделий в виде поддона и, в частности, относится к пластиковому поддону в сборе.

УРОВЕНЬ ТЕХНИКИ ПОЛЕЗНОЙ МОДЕЛИ

В настоящее время ввиду того, что большинство пластиковых поддонов формируются с помощью комплексного литья под давлением, весь поддон является цельным изделием, которое невозможно разделить. Это способствует устойчивости изделия, однако существуют недостатки в процессе фактического использования, а именно, когда оператор управляет вилочным погрузчиком, и когда вставная панель вилочного погрузчика вставляется в поддон, боковые поверхности поддона зачастую сталкиваются и повреждаются ввиду неправильного выравнивания. Поскольку весь поддон является цельным изделием, то при повреждении боковых поверхностей поддона и невозможности их дальнейшего использования, возникает необходимость в замене всего поддона. Однако поврежденными частями являются только боковые поверхности, а срединная область по-прежнему остается целой, так что полная замена может привести к большому количество отходов, что может наложить огромные издержки производства на предприятия-склады. Согласно недавним статистическим данным, срок службы пластикового поддона зачастую составляет три года. Для крупномасштабных предприятий-складов, ввиду того, что количество использованных поддонов, как правило, составляет более 10000 единиц, замена поддона привнесет значительные издержки.

Таким образом, имеется срочная потребность в поддоне, который мог бы быть объединен с обшивками различных размеров, тем самым снижая производственные затраты на формование и обеспечивая экономию сырья; кроме того, обеспечивая возможность того, чтобы при повреждении поддона вилочным погрузчиком не нужно было заменять весь поддон, а необходимо было бы заменить лишь обшивку.

РАСКРЫТИЕ СУЩНОСТИ ПОЛЕЗНОЙ МОДЕЛИ

Для решения проблемы, существующей в уровне техники, в полезной модели представлен пластиковый поддон в сборе, который обладает такими преимуществами, как низкая стоимость, простая установка, быстрая замена обшивки и т.п.

Техническое решение, обеспечиваемое в полезной модели, заключается в следующем.

Пластиковый поддон в сборе, содержащий: основную панель и обшивки, закрепленные на двух сторонах основной панели, при этом основная панель содержит две реберных опоры и множество полосообразных опорных стоек, неподвижно соединенных под реберными опорами, а также содержит первые стальные трубы основной панели, вторые стальные трубы основной панели, стальные трубы обшивки, соединительные элементы стальной трубы и блоки стальной трубы; причем

во всех полосообразных опорных стойках по длине выполнены отверстия для вторых стальных труб основной панели, предназначенные для установки вторых стальных труб основной панели, два конца второй стальной трубы основной панели выходят из отверстия для второй стальной трубы основной панели, при этом в отверстии для второй стальной трубы основной панели в обшивке, соответствующем полосообразной опорной стойке, выполнен установочный паз, и отверстие для второй стальной трубы основной панели смещено в направлении от реберной опоры; и в обеих противоположных боковых поверхностях реберной опоры выполнены проходящие прорези;

в каждом из двух концов и срединной части других противоположных двух боковых поверхностей реберной опоры выполнено по меньшей мере одно отверстие для первой стальной трубы основной панели для установки первой стальной трубы основной панели, при этом отверстие для первой стальной трубы основной панели и отверстие для второй стальной трубы основной панели являются вертикальными и проходят через реберную опору;

в обшивке по длине выполнено отверстие для стальной трубы обшивки для установки стальной трубы обшивки, при этом отверстие для стальной трубы обшивки проходит через противоположные боковые поверхности обшивки, боковая поверхность обшивки, противоположная реберной опоре, снабжена упором, соответствующим проходящей прорези, и упор вставлен в соответствующую проходящую прорезь для соединения основной панели с обшивкой посредством соединительного блока обшивки;

все из двух концов первой стальной трубы основной панели, расположенных на двух концах реберной опоры, и двух концов стальной трубы обшивки соединены посредством соединительных элементов стальной трубы, внешняя сторона соединительного элемента стальной трубы снабжена блоком стальной трубы для соединения соединительного элемента стальной трубы с основной панелью и обшивкой.

В отношении приведенной выше конструкции, этапы сборки пластикового поддона включают: сперва, соответствующую вставку первых стальных труб основной панели и вторых стальных труб основной панели в отверстия для первой трубы основной панели и отверстия для второй стальной трубы основной панели в реберной опоре на основной панели, затем, установку двух обшивок на двух боковых поверхностях основной панели посредством упора и проходящих прорезей, и крепление упора и проходящих прорезей посредством соединительных блоков обшивки, затем, вставку стальных труб обшивки в отверстия для стальной трубы обшивки в двух обшивках, и, наконец, крепление стальных труб обшивки и первых стальных труб обшивки посредством соединительных элементов стальной трубы и стальных блоков.

Предпочтительно, предусмотрено две реберных опоры, а полосообразные опорные стойки расположены между двумя реберными опорами. Компоновка с двумя реберными опорами способствует двухстороннему использованию пластикового поддона.

Предпочтительно, в боковой поверхности реберной опоры, противоположной отверстию для первой стальной трубы основной панели, выполнена вторая проходящая прорезь, которая внутри снабжена буферным блоком, имеющим форму, которая соответствует форме второй проходящей прорези, а вторая проходящая прорезь соединена с буферным блоком посредством соединительного блока обшивки.

Компоновка с буферным блоком предназначена для предотвращения повреждения второй проходящей прорези в процессе использования.

Предпочтительно, внешняя сторона обшивки также снабжена соединительным болтом, который проходит через внешнюю стенку обшивки, которая подлежит соединению с основной панелью. Обшивка соединена с основной панелью посредством соединительного болта, что повышает надежность соединения обшивки.

Предпочтительно, соединительный блок обшивки содержит зажимную часть, а также первую эластичную заглушку и вторую эластичную заглушку, которые выполнены симметрично на нижнем конце зажимной части, и во внешних сторонах первой эластичной заглушки и второй эластичной заглушки выполнены, соответственно, первая зажимная выпуклая часть и вторая зажимная выпуклая часть.

Предпочтительно, в обеих боковых поверхностях основной панели, противоположных обшивке, выполнены установочные пазы, а обшивка снабжена выступом, соответствующим установочному пазу.

Предпочтительно, соединительный элемент стальной трубы имеет «вогнутую» форму, а две стороны соединительного элемента стальной трубы соединены, соответственно, со стальной трубой обшивки и первой стальной трубой основной панели путем вставки; блок стальной трубы содержит корпус блока и множество соединительных элементов блока, расположенных на боковой поверхности корпуса блока, при этом соединительный элемент блока содержит третью эластичную заглушку и четвертую эластичную заглушку, которые расположены симметрично, а во внешних сторонах третьей эластичной заглушки и четвертой эластичной заглушки выполнены, соответственно, третья зажимная выпуклая часть и четвертая зажимная выпуклая часть; соединительный элемент блока проходит через нижнюю часть соединительного элемента стальной трубы для соответствующего соединения с обшивкой и основной панелью путем вставки.

Предпочтительно, материалами, из которых выполнена основная панель и обшивка, являются пластиковый полипропилен (ПП) или полиэтилен (ПЭ).

Полезная модель обладает следующими полезными эффектами:

(1) во-первых, на основной панели, первые стальные трубы основной панели и вторые стальные трубы основной панели вставлены, соответственно, в отверстия для первой стальной трубы основной панели и отверстия для второй стальной трубы основной панели, далее, две обшивки установлены на двух боковых поверхностях основной панели посредством упоров и проходящих прорезей, а упор и проходящая прорезь закреплены посредством соединительного блока обшивки, далее, стальные трубы обшивки вставлены в отверстия для стальной трубы обшивки в двух обшивках, а стальная труба обшивки и первая стальная труба основной панели закреплены посредством соединительного элемента стальной трубы и блока стальной трубы, и, наконец, на реберной опоре установлены короткие и нижние антискользящие подкладки, а обшивка и реберная опора закреплены путем зажатия; и крепление стальной трубы обшивки и реберной опоры является более крепким за счет двойного крепления, при этом расширенные обшивки удобно менять при экономии затрат;

(2) компоновка с двумя реберными опорами способствует двухстороннему использованию пластикового поддона;

(3) компоновка с буферным блоком предназначена для предотвращения повреждения второй проходящей прорези в процессе использования;

(4) обшивка соединена с основной панелью посредством соединительного болта, что повышает надежность соединения обшивки;

(5) соединительный блок обшивки включает в себя зажимную часть, а также первую эластичную заглушку и вторую эластичную заглушку, которые выполнены симметрично на нижнем конце зажимной части, что облегчает установку, а когда соединительный блок обшивки соединяет обшивку с реберной опорой, обшивка и реберная опора крепко зажаты посредством первой зажимной выпуклой части и второй зажимной выпуклой части, так что конструкция является более устойчивой;

(6) установочный паз выполнен в полосообразных опорных стойках, а обшивка снабжена выступом, соответствующим установочному пазу, что упрощает установку и, между тем, оказывает ограничивающее действие в отношении обшивки, так что соединение между обшивкой и основной панелью является более устойчивым;

(7) будучи соединенными, две стороны соединительного элемента стальной трубы соответствующим образом соединены с первой стальной трубой основной панели и стальной трубой обшивки путем вставки, соединительный элемент блока, размещенный на блоке стальной трубы, проходит через соединительный элемент стальной трубы, подлежащий соединению с реберной опорой и обшивкой, так что соединение является удобным, а конструкция является крепкой во время использования;

(8) материалами, из которых выполнены все из основной панели, расширенной обшивки и блока стальной трубы, являются пластиковый ПП или пластиковый ПЭ; материалом, из которого выполнен соединительный элемент стальной трубы, является железо; как стальная труба основной панели, так и стальная труба обшивки, выполнены путем резки трубы из сортовой стали; во всех из основной панели, расширенной обшивки и блока стальной трубы используется пластиковый ПП или пластиковый ПЭ ввиду того, что пластиковый ПП или пластиковый ПЭ обладает такими преимуществами, как малый вес, отсутствие вкуса и отсутствие токсичности, кислотно-щелочная стойкость и хорошая химическая стабильность, материалом, из которого выполнен соединительный элемент стальной трубы, является железо ввиду того, что железо обладает высокой твердостью и оно нелегко поддается деформации; как стальная труба основной панели, так и стальная труба обшивки, выполнены путем резки трубы из сортовой стали, так что стоимость является низкой, а обработка - удобной;

(9) конструкция с двухслойной реберной опорой обладает повышенной проектной прочностью и, кроме того, как проходящая прорезь для соединения реберной опоры с обшивкой, так и упор, размещены на двухслойной реберной опоре, и, следовательно, соединение является более крепким, тем самым дополнительно увеличивая срок службы поддона.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

На ФИГ. 1 представлена разобранная схема всей конструкции, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 2 представлен вид сверху всей конструкции, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 3 представлен вид в поперечном сечении всей конструкции с вида сверху, взятый по линии А-А, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 4 представлена частично увеличенная схема конструкции в положении А, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 5 представлена частично увеличенная схема конструкции в положении В, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 6 представлена частично увеличенная схема конструкции в положении С, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 7 представлена схема всей конструкции соединительного блока обшивки, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 8 представлена структурная схема распределения стальных труб, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

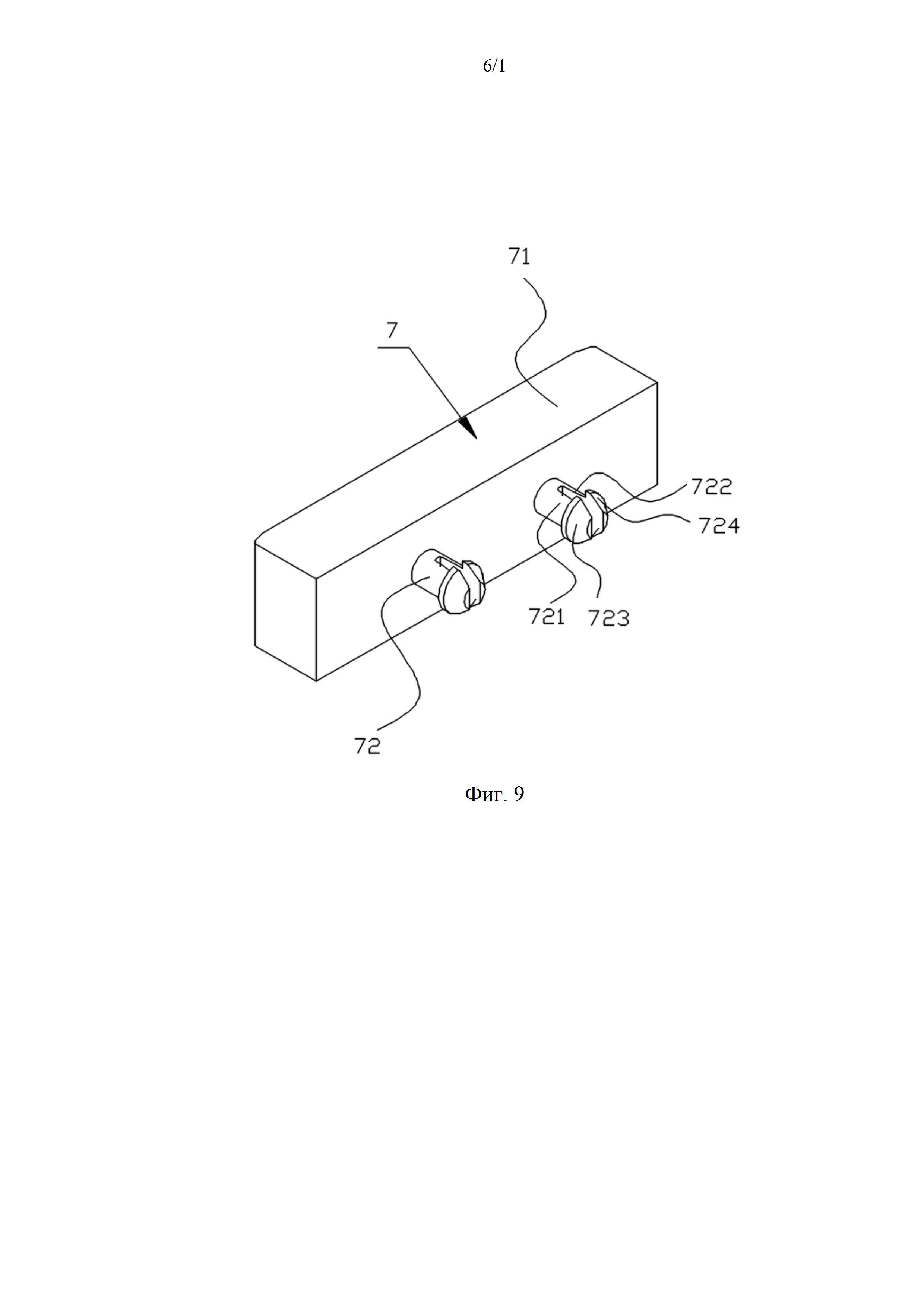

На ФИГ. 9 представлена схема всей конструкции блока стальной трубы, в соответствии с Вариантом реализации 1 - Вариантом реализации 5 полезной модели;

На ФИГ. 10 представлен структурный вид при воздействии, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

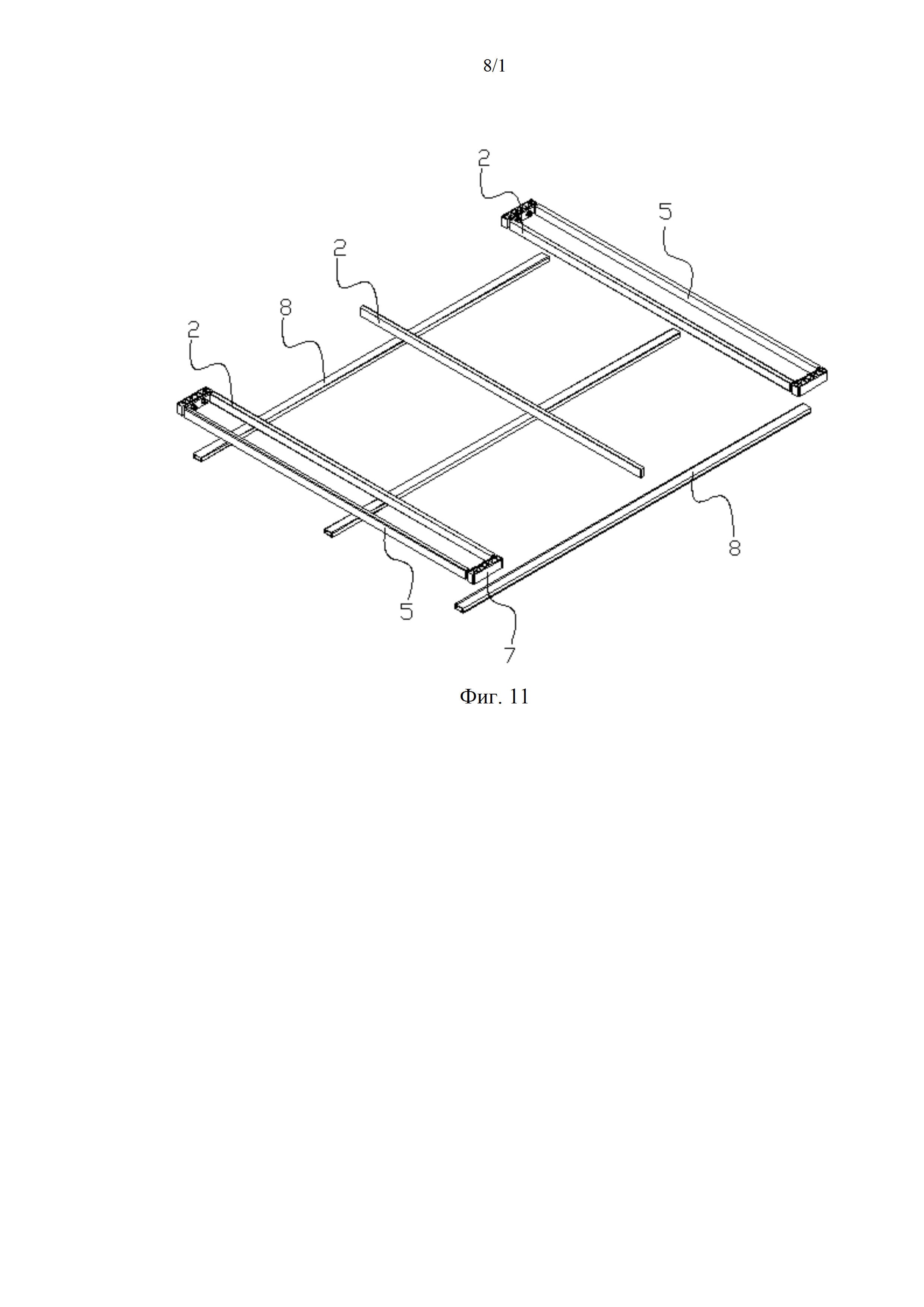

На ФИГ. 11 представлена структурная схема распределения стальных труб, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

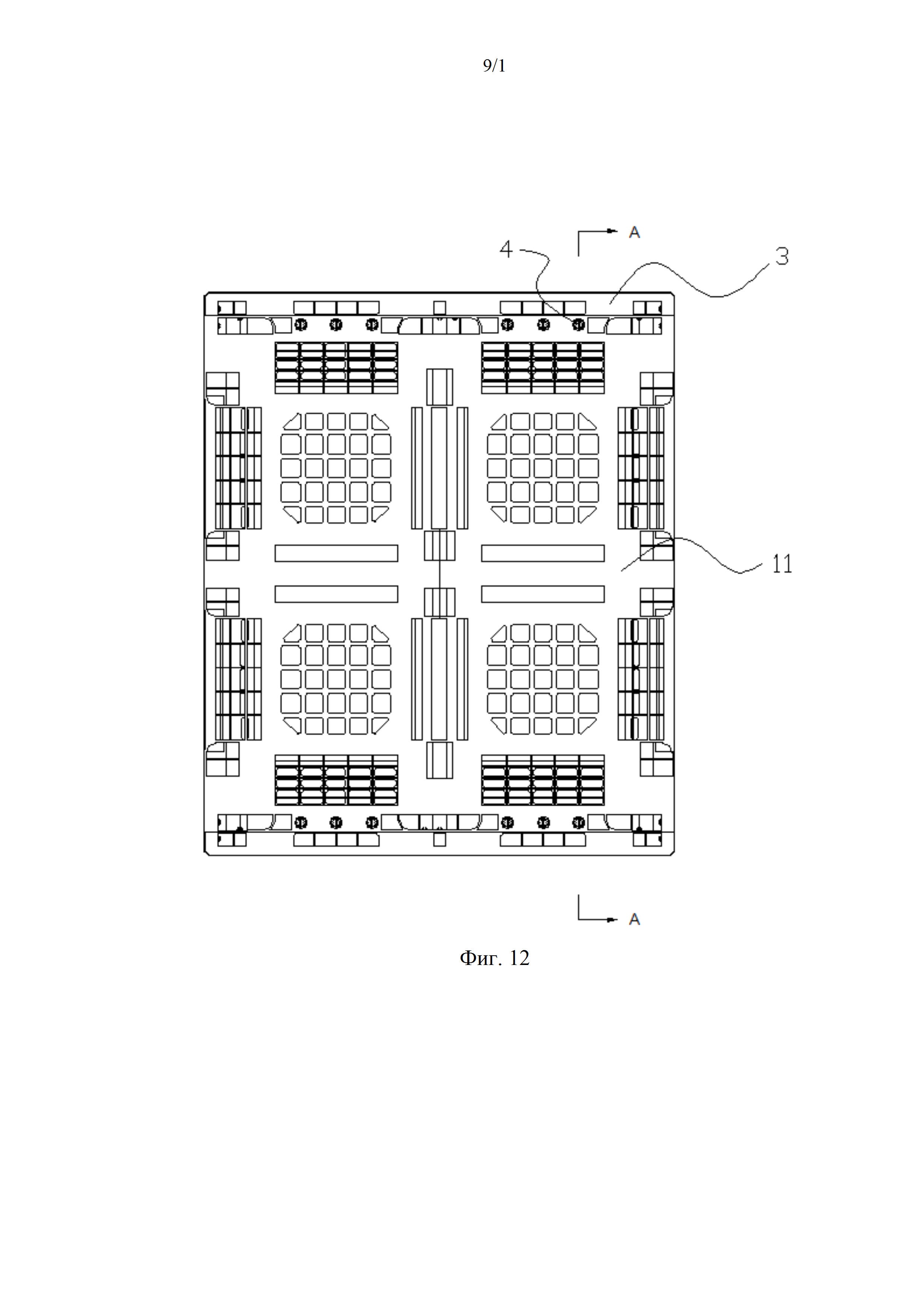

На ФИГ. 12 представлен вид сверху всей конструкции, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

На ФИГ. 13 представлен вид в поперечном сечении всей конструкции с вида сверху, взятый по линии А-А, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

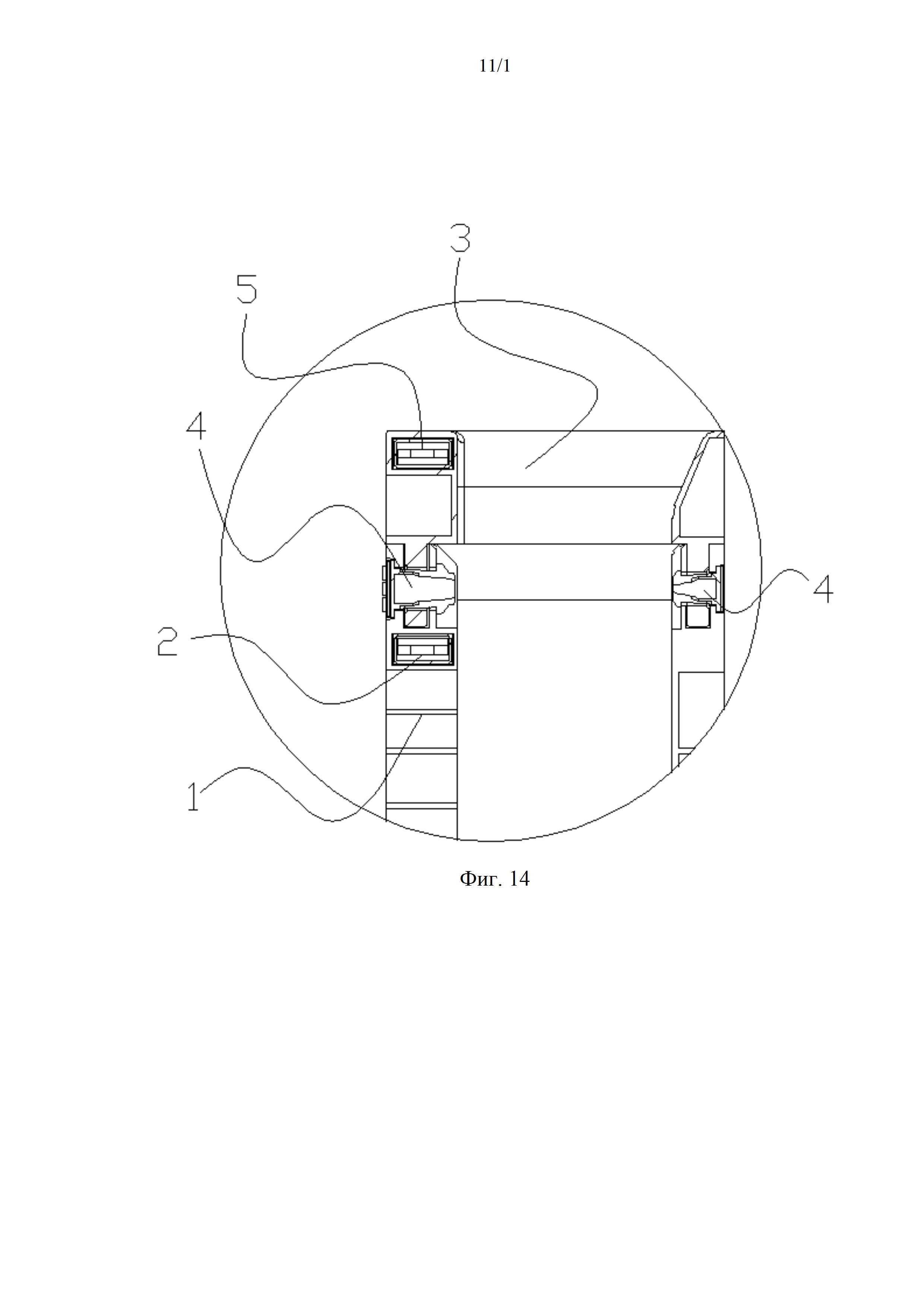

На ФИГ. 14 представлена частично увеличенная схема конструкции в положении С на ФИГ. 13;

На ФИГ. 15 представлена схема конструкции обшивки, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

На ФИГ. 16 представлена частично увеличенная схема конструкции в положении А на ФИГ. 1;

На ФИГ. 17 представлена структурная схема всей конструкции соединительного блока обшивки, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

На ФИГ. 18 представлена схема всей конструкции блока стальной трубы, в соответствии с Вариантом реализации 6 - Вариантом реализации 10 полезной модели;

На ФИГ. 19 представлен частично увеличенный вид конструкции в положении В на ФИГ. 9;

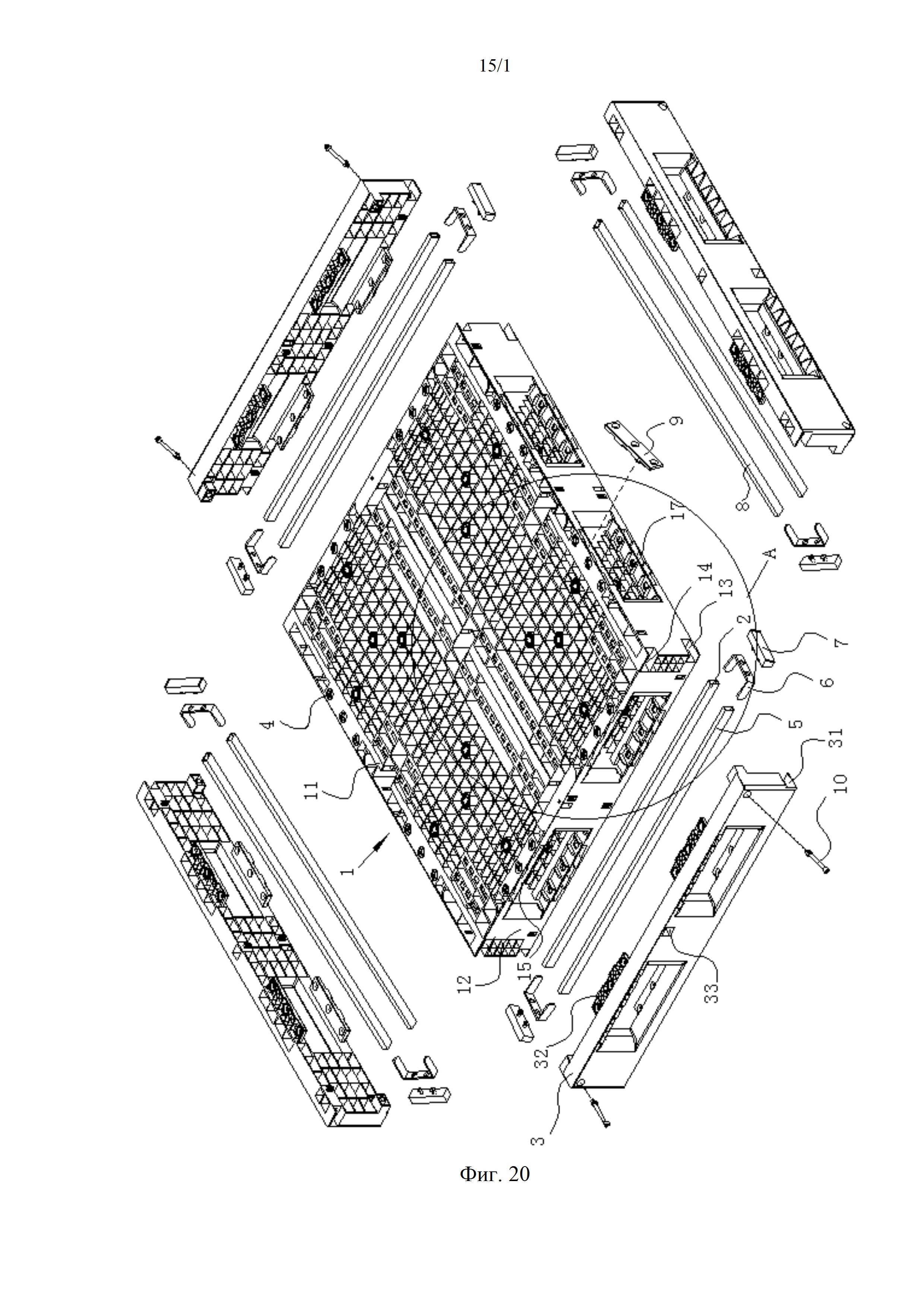

На ФИГ. 20 представлена разобранная схема всей конструкции, в соответствии с Вариантом реализации 11 - Вариантом реализации 15 полезной модели;

На ФИГ. 21 представлен частично увеличенный вид конструкции в положении А на ФИГ. 20;

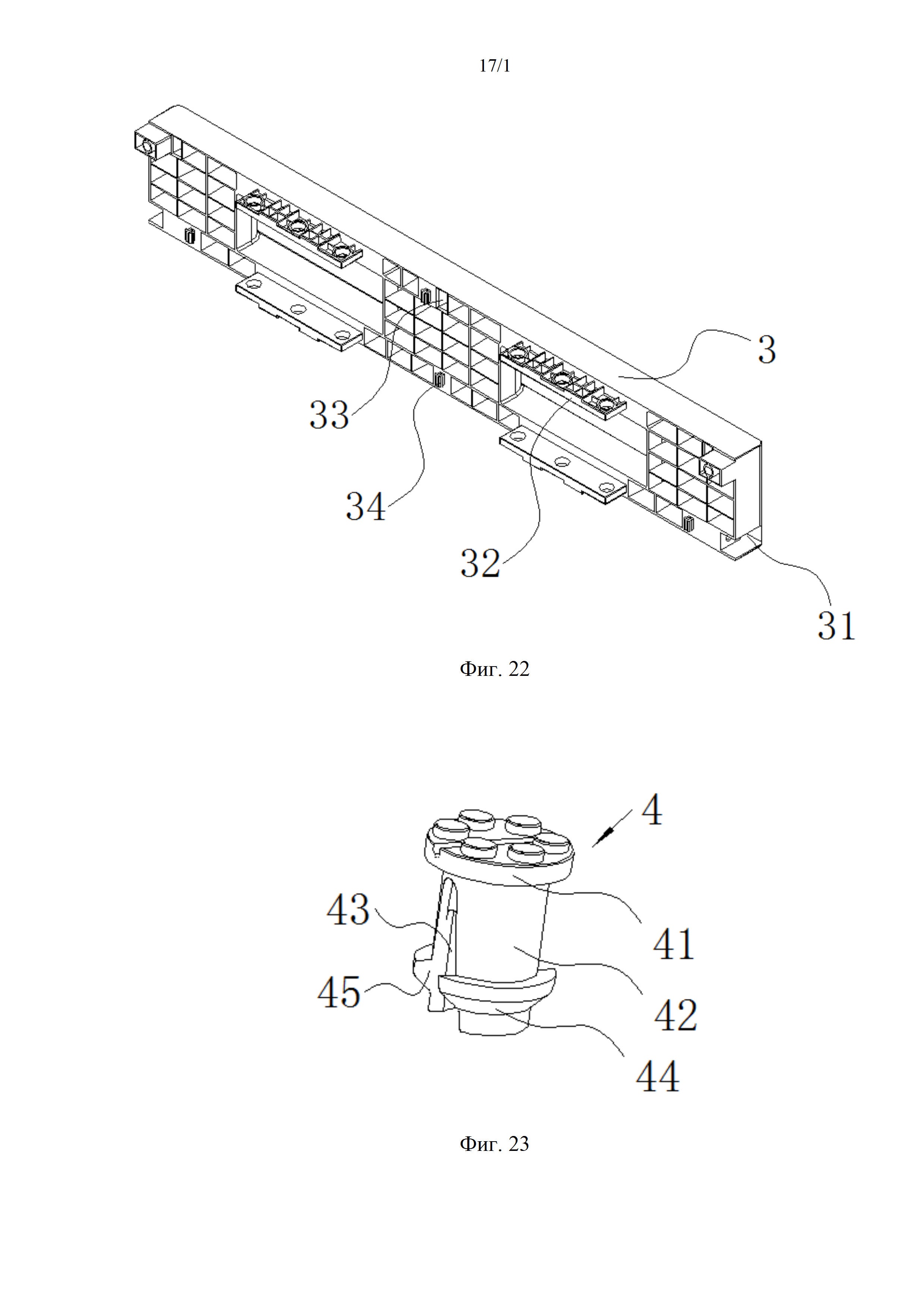

На ФИГ. 22 представлена структурная схема обшивки по ФИГ. 20;

На ФИГ. 23 представлена структурная схема соединительного блока обшивки по ФИГ. 20;

На ФИГ. 24 представлена структурная схема блока стальной трубы по ФИГ. 20;

На ФИГ. 25 представлен частично увеличенный вид конструкции в положении С на ФИГ. 24;

На ФИГ. 26 представлен вид сверху по ФИГ. 20;

На ФИГ. 27 представлен вид в поперечном разрезе, взятый по линии В-В на ФИГ. 26;

На ФИГ. 28 представлен частично увеличенный вид конструкции в положении D по ФИГ. 27;

На ФИГ. 29 представлен частично увеличенный вид конструкции в положении Е по ФИГ. 27.

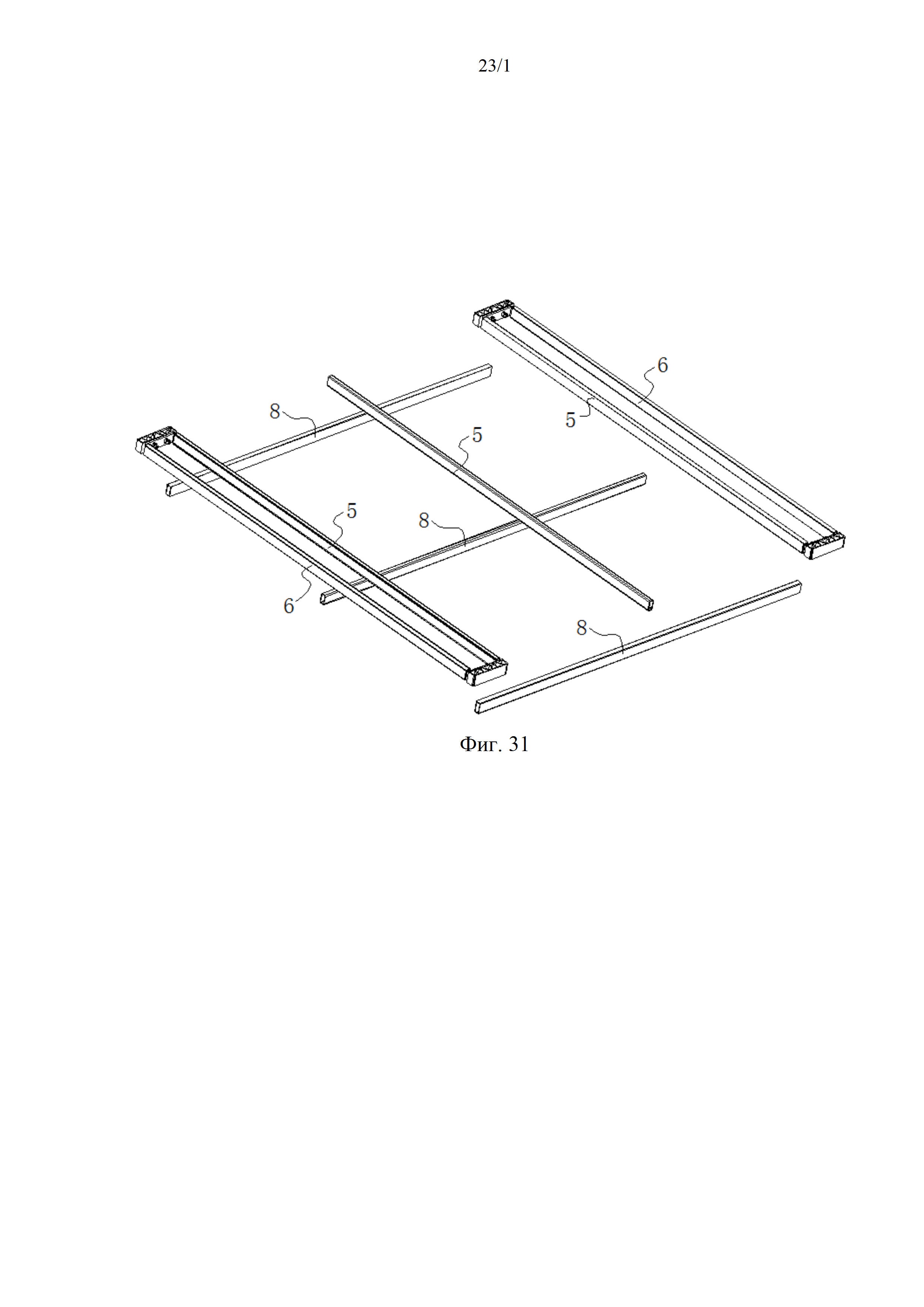

На ФИГ. 30 представлена структурная схема установки обшивок основной панели спереди и сзади, в соответствии с Вариантом реализации 11 - Вариантом реализации 15 полезной модели;

На ФИГ. 31 представлена схема установки стальной трубы по ФИГ. 30;

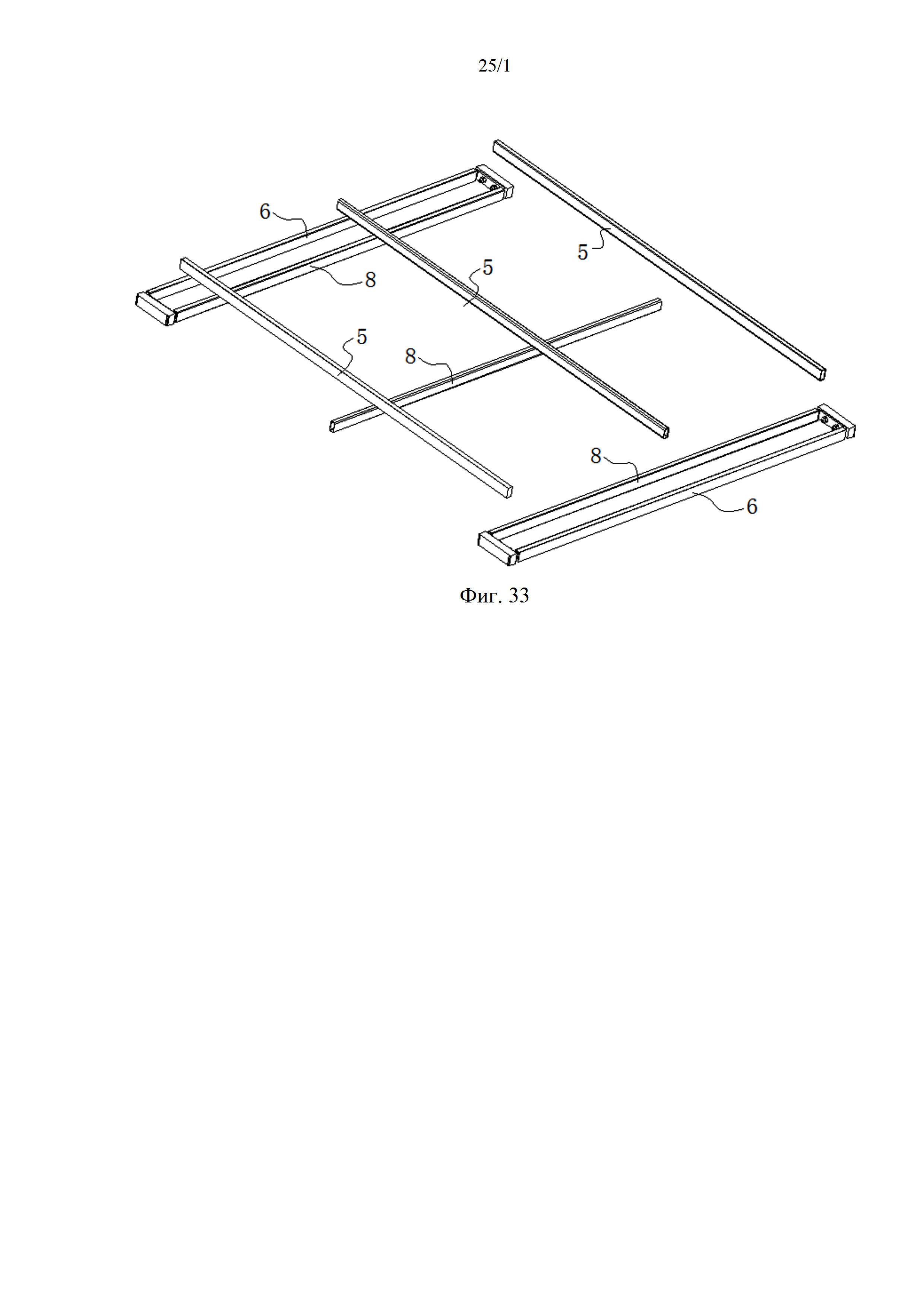

На ФИГ. 32 представлена структурная схема установки обшивок основной панели слева и справа, в соответствии с Вариантом реализации 11 - Вариантом реализации 15 полезной модели;

На ФИГ. 33 представлена схема установки стальной трубы по ФИГ. 32.

Ссылочные обозначения являются следующими:

Ссылочные обозначения в Варианте реализации 6 - Варианте реализации 10:

1, основная панель; 11, реберная опора; 12, полосообразная опорная стойка; 13, отверстие для первой стальной трубы основной панели; 14, отверстие для второй стальной трубы основной панели; 15, проходящая прорезь; 16, установочный паз; 2, первая стальная труба основной панели; 3, обшивка; 31, отверстие для стальной трубы обшивки; 32, упор; 33, установочный паз; 34, выступ; 4, соединительный блок обшивки; 41, зажимная часть; 42, первая эластичная заглушка; 43, вторая эластичная заглушка; 44, первая зажимная выпуклая часть; 45, вторая зажимная выпуклая часть; 5, стальная труба обшивки; 6, соединительный элемент стальной трубы; 7, блок стальной трубы; 71, корпус блока; 72, соединительный элемент блока: 721, третья эластичная заглушка; 722, четвертая эластичная заглушка; 723, третья зажимная выпуклая часть; 724, четвертая зажимная выпуклая часть; 8, вторая стальная труба основной панели.

Ссылочные обозначения в Варианте реализации 1 - Варианте реализации 5:

1, основная панель; 11, реберная опора; 12, полосообразная опорная стойка; 13, отверстие для первой стальной трубы основной панели; 14, отверстие для второй стальной трубы основной панели; 15, проходящая прорезь; 16, установочный паз; 2, первая стальная труба основной панели; 3, обшивка; 31, отверстие для стальной трубы обшивки; 32, упор; 33, установочный паз; 34, выступ; 4, соединительный блок обшивки; 41, зажимная часть; 42, первая эластичная заглушка; 43, вторая эластичная заглушка; 44, первая зажимная выпуклая часть; 45, вторая зажимная выпуклая часть; 5, стальная труба обшивки; 6, соединительный элемент стальной трубы; 7, блок стальной трубы; 71, корпус блока; 72, соединительный элемент блока: 721, третья эластичная заглушка; 722, четвертая эластичная заглушка; 723, третья зажимная выпуклая часть; 724, четвертая зажимная выпуклая часть; 8, вторая стальная труба основной панели.

Ссылочные обозначения в Варианте реализации 11 - Варианте реализации 15:

1, основная панель; 11, реберная опора; 12, полосообразная опорная стойка; 13, отверстие для первой стальной трубы основной панели; 14, отверстие для второй стальной трубы основной панели; 15, проходящая прорезь; 16, установочный паз; 2, первая стальная труба основной панели; 3, обшивка; 31, отверстие для стальной трубы обшивки; 32, упор; 33, установочный паз; 34, выступ; 4, соединительный блок обшивки; 41, зажимная часть; 42, первая эластичная заглушка; 43, вторая эластичная заглушка; 44, первая зажимная выпуклая часть; 45, вторая зажимная выпуклая часть; 5, стальная труба обшивки; 6, соединительный элемент стальной трубы; 7, блок стальной трубы; 71, корпус блока; 72, соединительный элемент блока: 721, третья эластичная заглушка; 722, четвертая эластичная заглушка; 723, третья зажимная выпуклая часть; 724, четвертая зажимная выпуклая часть; 8, вторая стальная труба основной панели; 9, буферный блок; 10, соединительный болт.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Варианты реализации полезной модели будут описаны подробно в сочетании с чертежами.

Вариант реализации 1

Как показано на ФИГ. 1-9, пластиковый поддон в сборе, имеющий форму китайского иероглифа, содержит основную панель 1 и обшивки 3, закрепленные на двух сторонах основной панели 1, при этом основная панель 1 содержит реберные опоры 11 и множество полосообразных опорных стоек 12, равномерно распределенных под реберными опорами 11, а также содержит первые стальные трубы 2 основной панели, вторые стальные трубы 8 основной панели, стальные трубы 31 обшивки, соединительные элементы 6 стальной трубы и блоки 7 стальной трубы;

во всех полосообразных опорных стойках 12 по длине выполнены отверстия 14 для вторых стальных труб основной панели, предназначенные для установки вторых стальных труб 8 основной панели, два конца второй стальной трубы 8 основной панели выходят из отверстия 14 для второй стальной трубы основной панели, при этом в отверстии 14 для второй стальной трубы основной панели в обшивке 3, соответствующем полосообразной опорной стойке 12, выполнен установочный паз 33;

в двух противоположных боковых поверхностях реберной опоры 11 выполнено множество отверстий 13 для первых стальных труб основной панели, предназначенных для установки первых стальных труб 2 основной панели, в каждом из двух концов и срединной части выполнено по меньшей мере одно отверстие 13 для первой стальной трубы основной панели, при этом отверстие 13 для первой стальной трубы основной панели и отверстие 14 для второй стальной трубы основной панели являются вертикальными и проходят через реберную опору 11, а в двух других противоположных двух поверхностях реберной опоры 11 выполнены проходящие прорези 15;

в обшивке 3 по длине выполнено отверстие 31 для стальной трубы обшивки для установки стальной трубы 31 обшивки, при этом отверстие 31 для стальной трубы обшивки проходит через противоположные боковые поверхности обшивки 3, боковая поверхность обшивки 3, противоположная реберной опоре 11, снабжена упором 32, соответствующим проходящей прорези 15, и упор 32 вставлен в соответствующую проходящую прорезь 15 для соединения основной панели 1 с обшивкой 3 посредством соединительного блока 4 обшивки;

все из двух концов первой стальной трубы 2 основной панели, расположенных на двух концах реберной опоры 11, и двух концов стальной трубы 5 обшивки соединены посредством соединительных элементов 6 стальной трубы, внешняя сторона соединительного элемента 6 стальной трубы снабжена блоком 7 стальной трубы для соединения соединительного элемента стальной трубы с реберной опорой 11 и обшивкой 3.

При использовании, множество вторых стальных труб 8 основной панели заранее вставляют в отверстия 14 для вторых стальных труб основной панели в полосообразных опорных стойках 12, упоры 32 на обшивках 3 взаимно соединяют с проходящими прорезями 15 на реберных опорах 11 путем вставки, а затем закрепляют посредством соединительных блоков 4 обшивки после вставки, далее, первые стальные трубы 2 основной панели вставляют в отверстия 13 для первых стальных труб основной панели в реберных опорах 11, а стальные трубы 5 обшивки вставляют в стальные трубы 31 обшивки в обшивках 3; первые стальные трубы 2 основной панели, расположенные на двух сторонах реберной опоры 11, соединяют с соединительными стальными трубами обшивки 3 на обшивках 3 посредством соединительного элемента обшивки 3, затем соединительный элемент 6 стальной трубы прикрепляют к основной панели 1 и обшивке 3 посредством блока 7 стальной трубы, размещенного на внешней стороне соединительного элемента 6 стальной трубы, и здесь крепление осуществляется посредством зажатия для упрощения замены обшивки 3; крепление является более крепким за счет двойного крепления, замена обшивки 3 является удобной и, кроме того, обеспечивается экономия затрат; при этом процесс литья под давлением основной панели 1 и расширенной обшивки 3 включает следующие этапы: (1) загрузка, а именно, смешивание выбранных материалов в определенной пропорции и помещение смеси в машину для литья под давлением; (2) сушка материалов, а именно, выпаривание влаги, содержащейся в материалах; (3) проверка и тестирование устройства, а именно, обнаружение того, имеет ли какое-либо отклонение от нормы в устройстве; (4) замена формы, а именно, замена соответствующей формы для подготовки к литью под давлением; (5) выполнение винтового нагревания для расплавления материалов в машине для литья под давлением; (6) закрытие формы, а именно, закрытие верхней и нижней форм; (7) выполнение литья под давлением, а именно, литье расплавленных материалов в формы; (8) открытие форм, а именно, открытие форм после охлаждения изделий, подвергнутых литью под давлением; (9) окончательная обработка, а именно, извлечение охлажденных изделий и их окончательная обработка для удаления рваных кромок; (10) выполнение проверки качества, а именно, выполнение проверки качества соответствующих изделий для удаления бракованных изделий; и (11) упаковка, а именно, упаковка изделий по отдельности с последующей сортировкой и наклейкой сертификатов подлинности.

Вариант реализации 2

Как показано на ФИГ. 6, этот вариант реализации основан на Варианте реализации 1. Соединительный блок 4 обшивки содержит зажимную часть 41, а также первую эластичную заглушку 42 и вторую зажимную часть, которые выполнены симметрично на нижнем конце зажимной части 41, и во внешних сторонах первой эластичной заглушки 42 и второй эластичной заглушки 43 выполнены, соответственно, первая зажимная выпуклая часть 44 и вторая зажимная выпуклая часть 45.

Соединительный блок 4 обшивки содержит зажимную часть 41, а также первую эластичную заглушку 42 и вторую зажимную часть, которые выполнены симметрично на нижнем конце зажимной части 41 для упрощения установки, и когда этот соединительный блок 4 обшивки соединяет обшивку 3 с реберной опорой 11, обшивка и реберная опора крепко зажимаются посредством первой зажимной выпуклой части 44 и второй зажимной выпуклой части 45 таким образом, что конструкция становится более крепкой, в верхней концевой поверхности зажимной части 41 также выполнено отверстие в форме линии, которое параллельно первой эластичной заглушке 42 и второй эластичной заглушке 43; при этом во время разборки зажимная часть 41 разламывается через отверстие в форме линии с помощью инструмента для того, чтобы отделить основную панель 1 от обшивки 3.

Вариант реализации 3

Как показано на ФИГ. 1-6, этот вариант реализации основан на Варианте реализации 1. В двух противоположных боковых поверхностях полосообразной опорной стойки также выполнены установочные пазы 16, при этом установочный паз 16 и отверстие 14 для второй трубы основной панели находятся в одной и той же плоскости, а обшивка 3 снабжена выступом 34, соответствующим установочному пазу 16.

В полосообразной опорной стойке 12 выполнен установочный паз 16, а обшивка 3 снабжена выступом 54, соответствующим установочному пазу 16, что упрощает установку и, между тем, оказывает ограничивающее действие в отношении обшивки 3, так что соединение между обшивкой 3 и основной панелью является более устойчивым.

Вариант реализации 4

Как показано на ФИГ. 1-9, этот вариант реализации основан на Варианте реализации 1. Поперечное сечение соединительного элемента 6 стальной трубы имеет «вогнутую» форму, а две стороны соединительного элемента 6 стальной трубы соединены, соответственно, со стальной трубой 5 обшивки и первой стальной трубой 2 основной панели путем вставки; блок 7 стальной трубы содержит корпус 71 блока и множество соединительных элементов 72 блока, расположенных на боковой поверхности корпуса 71 блока, при этом соединительный элемент 72 блока содержит третью эластичную заглушку 721 и четвертую эластичную заглушку 722, которые расположены симметрично, а во внешних сторонах третьей эластичной заглушки 721 и четвертой эластичной заглушки 722 выполнены, соответственно, третья зажимная выпуклая часть и четвертая зажимная выпуклая часть; соединительный элемент 72 блока проходит через нижнюю часть соединительного элемента 6 стальной трубы для соответствующего соединения с обшивкой 3 и основной панелью 1 путем вставки.

Будучи соединенными, две стороны соединительного элемента 6 стальной трубы соответствующим образом соединены с первой стальной трубой 2 основной панели и стальной трубой 5 обшивки путем вставки, соединительный элемент 72 блока, размещенный на блоке 7 стальной трубы, проходит через соединительный элемент 6 стальной трубы, подлежащий соединению с реберной опорой 11 и обшивкой 3, так что соединение является удобным, а конструкция является крепкой во время использования.

Вариант реализации 5

Как показано на ФИГ. 1-3, этот вариант реализации основан на Варианте реализации 1. Материалами, из которых выполнены все из основной панели 1, расширенной обшивки 3 и блока 7 стальной трубы, являются пластиковый ПП или пластиковый ПЭ; материалом, из которого выполнен соединительный элемент 6 стальной трубы, является железо; стальная труба основной панели 1 и стальная труба 5 обшивки выполнены путем резки трубы из сортовой стали.

во всех из основной панели 1, расширенной обшивки 3 и блока 4 стальной трубы используется пластиковый ПП или пластиковый ПЭ ввиду того, что пластиковый ПП или пластиковый ПЭ обладает такими преимуществами, как малый вес, отсутствие вкуса и отсутствие токсичности, кислотно-щелочная стойкость и хорошая химическая стабильность, материалом, из которого выполнен соединительный элемент 6 стальной трубы, является железо ввиду того, что железо обладает высокой твердостью и оно нелегко поддается деформации; как стальная труба основной панели 1, так и стальная труба 5 обшивки, выполнены путем резки трубы из сортовой стали, так что стоимость является низкой, а обработка - удобной.

Вариант реализации 6

Как показано на ФИГ. 10-19, пластиковый поддон в сборе, имеющий замкнутую конструкцию с четырьмя сторонами, содержит основную панель 1 и обшивки 3, закрепленные на двух сторонах основной панели 1, при этом основная панель 1 содержит две реберных опоры 11 и множество полосообразных опорных стоек 12, равномерно распределенных под двумя реберными опорами 11, а также содержит первые стальные трубы 2 основной панели, вторые стальные трубы 8 основной панели, стальные трубы 5 обшивки, соединительные элементы 6 стальной трубы и блоки 7 стальной трубы.

В передней и задней боковых поверхностях реберной опоры 11 выполнены отверстия 14 для вторых стальных труб основной панели, предназначенные для установки вторых основных стальных труб 8, при этом два конца второй стальной трубы 8 основной панели выходят из реберной опоры 11, в обшивке 3 выполнен установочный паз, соответствующий отверстию 14 для второй стальной трубы основной панели, а в передней и задней боковых поверхностях реберной опоры 11 выполнены проходящие прорези 15.

В каждой из левой и правой боковых поверхностей, и срединной части реберной опоры 11 выполнено по меньшей мере отверстие 13 для первой стальной трубы основной панели для установки первой стальной трубы 2 основной панели, при этом отверстие 13 для первой стальной трубы основной панели и отверстие 14 для второй стальной трубы основной панели являются вертикальными и, соответственно, проходят через две реберные опоры 11.

В обшивке 3 по длине выполнено отверстие 31 для стальной трубы обшивки для установки стальной трубы 5 обшивки, при этом отверстие 31 для стальной трубы обшивки проходит через противоположные боковые поверхности обшивки 3, боковая поверхность обшивки 3, противоположная реберной опоре 11, снабжена упором 32, соответствующим проходящей прорези 15, и упор 32 вставлен в соответствующую проходящую прорезь 15 для соединения основной панели 1 с обшивкой 3 посредством соединительного блока 4 обшивки.

Все из двух концов первой стальной трубы 2 основной панели, расположенных на двух концах железного ребра 11, и двух концов стальной трубы 5 обшивки соединены посредством соединительных элементов 6 стальной трубы, внешняя сторона соединительного элемента 6 стальной трубы снабжена блоком 7 стальной трубы для соединения соединительного элемента 6 стальной трубы с реберной опорой 11 и обшивкой 3.

В отношении приведенной выше конструкции, этапы сборки пластикового поддона включают: сперва, соответствующую вставку первых стальных труб 2 основной панели и вторых стальных труб 8 основной панели в отверстия 13 для первой трубы основной панели и отверстия 14 для второй стальной трубы основной панели в реберных опорах 11 на основной панели 1, затем, установку двух обшивок 3 на двух боковых поверхностях основной панели 1 посредством упоров 32 и проходящих прорезей 15, и крепление упоров 32 и проходящих прорезей 15 посредством соединительных блоков 4 обшивки, затем, вставку стальных труб 5 обшивки в отверстия 31 для стальной трубы обшивки в двух обшивках 3, крепление стальных труб 5 обшивки и первых стальных труб 2 обшивки посредством соединительных элементов 6 стальной трубы и стальных блоков 7, и, наконец, установку верхних и нижних нескользящих матовых покрытий на реберные опоры 11, причем нескользящие матовые покрытия устанавливают на две реберных опоры 11 и они выходят из поверхностей верхних и нижних реберных опор 11 для обеспечения противоскользящего эффекта, а обшивку 3 и реберную опору 11 крепят путем зажатия; крепление является более крепким за счет двойного крепления, а также замена обшивки 3 является удобной и, кроме того, обеспечивается экономия затрат; при этом процесс литья под давлением основной панели 1 и обшивки 3 включает следующие этапы: (1) загрузка, а именно, смешивание выбранных материалов в определенной пропорции и помещение смеси в машину для литья под давлением; (2) сушка материалов, а именно, выпаривание влаги, содержащейся в материалах; (3) проверка и тестирование устройства, а именно, обнаружение того, имеет ли какое-либо отклонение от нормы в устройстве; (4) замена формы, а именно, замена соответствующей формы для подготовки к литью под давлением; (5) выполнение винтового нагревания для расплавления материалов в машине для литья под давлением; (6) закрытие формы, а именно, закрытие верхней и нижней форм; (7) выполнение литья под давлением, а именно, литье расплавленных материалов в формы; (8) открытие форм, а именно, открытие форм после охлаждения изделий, подвергнутых литью под давлением; (9) окончательная обработка, а именно, извлечение охлажденных изделий и их окончательная обработка для удаления рваных кромок; (10) выполнение проверки качества, а именно, выполнение проверки качества соответствующих изделий для удаления бракованных изделий; и (11) упаковка, а именно, упаковка изделий по отдельности с последующей сортировкой и наклейкой сертификатов подлинности.

Вариант реализации 7

Как показано на ФИГ. 17, этот вариант реализации основан на Варианте реализации 1. Соединительный блок 4 обшивки содержит зажимную часть 41, а также первую эластичную заглушку 42 и вторую зажимную часть, которые выполнены симметрично на нижнем конце зажимной части 41, и во внешних сторонах первой эластичной заглушки 41 и второй эластичной заглушки 43 выполнены, соответственно, первая зажимная выпуклая часть 42 и вторая зажимная выпуклая часть 43.

Соединительный блок 4 обшивки содержит зажимную часть 41, а также первую эластичную заглушку 42 и вторую эластичную заглушку 43, которые выполнены симметрично на нижнем конце зажимной части 41 для упрощения установки, и когда соединительный блок 4 обшивки соединяет обшивку 3 с реберной опорой 11, обшивка 3 и реберная опора 11 крепко зажимаются посредством первой зажимной выпуклой части 44 и второй зажимной выпуклой части 45 таким образом, что конструкция становится более устойчивой, в верхней концевой поверхности зажимной части 41 также выполнено отверстие в форме линии, которое параллельно первой эластичной заглушке 42 и второй эластичной заглушке 43; при этом во время разборки зажимная часть 41 разламывается через отверстие в форме линии с помощью инструмента для того, чтобы отделить основную панель 1 от обшивки 3.

Вариант реализации 8

Как показано на ФИГ. 15 и ФИГ. 16, этот вариант реализации основан на Варианте реализации 1. В двух противоположных боковых поверхностях полосообразной опорной стойки 12 также выполнены установочные пазы 16, при этом установочный паз 16 и отверстие 14 для второй трубы основной панели находятся в одной и той же плоскости, а обшивка 3 снабжена выступом 34, соответствующим установочному пазу 16.

В полосообразной опорной стойке 12 выполнен установочный паз 16, а обшивка 3 снабжена выступом 34, соответствующим установочному пазу 16, что упрощает установку и, между тем, оказывает ограничивающее действие в отношении обшивки 3, так что соединение между обшивкой 3 и основной панелью является более устойчивым.

Вариант реализации 9

Как показано на ФИГ. 10, на ФИГ. 18 и ФИГ. 19, этот вариант реализации основан на Варианте реализации 1. Соединительный элемент 6 стальной трубы имеет «вогнутую» форму, а две стороны соединительного элемента 6 стальной трубы соединены, соответственно, со стальной трубой 5 обшивки и первой стальной трубой 2 основной панели путем вставки, блок 7 стальной трубы содержит корпус 71 блока и множество соединительных элементов 72 блока, расположенных на боковой поверхности корпуса 71 блока, при этом соединительный элемент 72 блока содержит третью эластичную заглушку 721 и четвертую эластичную заглушку 722, которые расположены симметрично, а во внешних сторонах третьей эластичной заглушки 721 и четвертой эластичной заглушки 722 выполнены, соответственно, третья зажимная выпуклая часть и четвертая зажимная выпуклая часть; соединительный элемент 72 блока проходит через нижнюю часть соединительного элемента 6 стальной трубы для соответствующего соединения с обшивкой 3 и основной панелью 1 путем вставки.

Будучи соединенными, две стороны соединительного элемента 6 стальной трубы соответствующим образом соединены с первой стальной трубой 2 основной панели и стальной трубой 5 обшивки путем вставки, соединительный элемент 72 блока, размещенный на блоке 7 стальной трубы, проходит через соединительный элемент 6 стальной трубы, подлежащий соединению с реберной опорой 11 и обшивкой 3, так что соединение является удобным, а конструкция является крепкой во время использования.

Вариант реализации 10

Этот вариант реализации основан на Варианте реализации 1. Материалами, из которых выполнены все из основной панели 1, расширенной обшивки 3 и блока 7 стальной трубы, являются пластиковый ПП или пластиковый ПЭ, материалом, из которого выполнен соединительный элемент 6 стальной трубы, является железо; стальная труба основной панели и стальная труба 5 обшивки выполнены путем резки трубы из сортовой стали.

Во всех из основной панели 1, расширенной обшивки 3 и блока 4 стальной трубы используется пластиковый ПП или пластиковый ПЭ ввиду того, что пластиковый ПП или пластиковый ПЭ обладает такими преимуществами, как малый вес, отсутствие вкуса и отсутствие токсичности, кислотно-щелочная стойкость и хорошая химическая стабильность, материалом, из которого выполнен соединительный элемент 6 стальной трубы, является железо ввиду того, что железо обладает высокой твердостью и оно нелегко поддается деформации; как стальная труба основной панели, так и стальная труба 5 обшивки, выполнены путем резки трубы из сортовой стали, так что стоимость является низкой, а обработка - удобной.

Вариант реализации 11

Как показано на ФИГ. 20-29, двухсторонний пластиковый поддон в сборе содержит основную панель 1 и обшивки 3, закрепленные на двух сторонах основной панели 1, при этом основная панель 1 содержит реберные опоры 11 и множество полосообразных опорных стоек 12, равномерно распределенных под реберными опорами 11, а также содержит первые стальные трубы 2 основной панели, вторые стальные трубы 8 основной панели, стальные трубы 5 обшивки, соединительные элементы 6 стальной трубы и блоки 7 стальной трубы.

В передней и задней боковых поверхностях реберной опоры 11 выполнены отверстия 14 для вторых стальных труб основной панели, предназначенные для установки вторых основных стальных труб 8, в двух концах и в срединной части реберной опоры 11 выполнено по меньшей мере отверстие 14 для второй стальной трубы основной панели; при этом два конца второй стальной трубы 8 основной панели расположены посередине реберной опоры 11 и выходят из основной панели 1, а в обшивке 3 выполнен установочный паз 33, соответствующий второй стальной трубе 8 основной панели; в передней и задней боковых поверхностях реберной опоры 11 выполнены проходящие прорези 15.

В обшивке 3 по длине выполнено отверстие 31 для стальной трубы обшивки для установки стальной трубы 5 обшивки, при этом отверстие 31 для стальной трубы обшивки проходит через противоположные боковые поверхности обшивки 3, боковая поверхность обшивки 3, противоположная реберной опоре 11, снабжена упором 32, соответствующим проходящей прорези 15, и упор 32 вставлен в соответствующую проходящую прорезь 15 для соединения основной панели 1 с обшивкой 3 посредством соединительного блока обшивки.

В левой и правой боковых поверхностях и срединной части реберной опоры 11 выполнены отверстия 13 для первых стальных труб основной панели для установки первых стальных труб 2 основной панели, при этом отверстие 13 для первой стальной трубы основной панели и отверстие 14 для второй стальной трубы основной панели являются вертикальными и, соответственно, проходят через две реберные опоры 11; в двух концах первой стальной трубы 2 основной панели, расположенные на двух концах реберной опоры 11, и двух концах срединной части реберной опоры 11 выполнено по меньшей мере одно отверстие 13 для первой стальной трубы основной панели, а два конца первой стальной трубы 2 основной панели, расположенные посередине реберной опоры 11, выходят из основной панели 1; при этом в обеих левой и правой боковых поверхностях реберной опоры 11 выполнены вторые проходящие прорези 17, при этом внутри второй проходящей прорези 17 предусмотрен буферный блок 9, соответствующий второй проходящей прорези 17.

Первые стальные трубы 2 основной панели, расположенные на двух концах реберной опоры 11, и два конца стальной трубы 5 обшивки соединены посредством соединительных элементов 6 стальной трубы, а внешняя сторона соединительного элемента 6 стальной трубы снабжена блоком 7 стальной трубы для соединения соединительного элемента 6 стальной трубы с реберной опорой 11 и обшивкой 3.

Этапы сборки пластикового поддона включают: сперва, соответствующую вставку первых стальных труб 2 основной панели и вторых стальных труб 8 основной панели в отверстия 13 для первой трубы основной панели и отверстия 14 для второй стальной трубы основной панели в реберных опорах 11 на основной панели 1, затем, установку двух обшивок 3 на двух боковых поверхностях основной панели 1 посредством упоров 32 и проходящих прорезей 15, и крепление упоров 32 и проходящих прорезей 15 посредством соединительных блоков 4 обшивки, затем, вставку стальных труб 5 обшивки в отверстия 31 для стальной трубы обшивки в двух обшивках 3, крепление стальных труб 5 обшивки и первых стальных труб 2 обшивки посредством соединительных элементов 6 стальной трубы и стальных блоков 7, и, наконец, установку верхних и нижних нескользящих матовых покрытий на реберную опору 11, причем нескользящие матовые покрытия устанавливают на две реберных опоры 11 и они выходят из поверхностей верхних и нижних реберных опор 11 для обеспечения противоскользящего эффекта, а обшивку 3 и реберную опору 11 крепят путем зажатия, крепление является более крепким за счет двойного крепления, а также замена обшивки 3 является удобной и, кроме того, обеспечивается экономия затрат; при этом процесс литья под давлением основной панели 1 и обшивки 3 включает следующие этапы: (1) загрузка, а именно, смешивание выбранных материалов в определенной пропорции и помещение смеси в машину для литья под давлением; (2) сушка материалов, а именно, выпаривание влаги, содержащейся в материалах; (3) проверка и тестирование устройства, а именно, обнаружение того, имеет ли какое-либо отклонение от нормы в устройстве; (4) замена формы, а именно, замена соответствующей формы для подготовки к литью под давлением; (5) выполнение винтового нагревания для расплавления материалов в машине для литья под давлением; (6) закрытие формы, а именно, закрытие верхней и нижней форм; (8) открытие форм, а именно, открытие форм после охлаждения изделий, подвергнутых литью под давлением; (9) окончательная обработка, а именно, извлечение охлажденных изделий и их окончательная обработка для удаления рваных кромок; (10) выполнение проверки качества, а именно, выполнение проверки качества соответствующих изделий для удаления бракованных изделий; и (11) упаковка, а именно, упаковка изделий по отдельности с последующей сортировкой и наклейкой сертификатов подлинности.

Кроме того, когда обшивки 3 установлены в этой основной панели 1, могут быть установлены только левая и правая обшивки 3 или передняя и задняя обшивки 3, при этом обшивки 3 не могут быть установлены на четырех поверхностях. Как показано на ФИГ. 30-31, обшивки 3 установлены спереди и сзади основной панели 1. Как показано на ФИГ. 32-33, обшивки 3 установлены слева и справа основной панели 1.

Вариант реализации 12

Как показано на ФИГ. 23, этот вариант реализации модифицирован на основании Варианта реализации 1. Соединительный блок 4 обшивки содержит зажимную часть 41, а также первую эластичную заглушку 42 и вторую зажимную часть, которые выполнены симметрично на нижнем конце зажимной части 41, и во внешних сторонах первой эластичной заглушки 42 и второй эластичной заглушки 45 выполнены, соответственно, первая зажимная выпуклая часть 44 и вторая зажимная выпуклая часть 43. Соединительный блок 4 обшивки включает в себя зажимную часть 41, а также первую эластичную заглушку 42 и вторую зажимную часть, которые выполнены симметрично на нижнем конце зажимной части 41, что облегчает установку, а когда этот соединительный блок 4 обшивки соединяет обшивку 3 с реберной опорой 11, обшивка 3 и реберная опора 11 крепко зажаты посредством первой зажимной выпуклой части 44 и второй зажимной выпуклой части 45, так что конструкции являются более устойчивыми.

Вариант реализации 13

Как показано на ФИГ. 22, этот вариант реализации модифицирован на основании Варианта реализации 1. В обеих боковых поверхностях основной панели 1 относительно обшивок 3 выполнены установочные пазы 16, а обшивка снабжена выступом 34, соответствующим установочному пазу 16. В полосообразной опорной стойке 12 выполнен установочный паз 16, а обшивка 3 снабжена выступом 34, соответствующим установочному пазу 16, что упрощает установку и, между тем, оказывает ограничивающее действие в отношении обшивки 3, так что соединение между обшивкой 3 и основной панелью является более устойчивым.

Вариант реализации 14

Как показано на ФИГ. 24-26, этот вариант реализации модифицирован на основании Варианта реализации 1. Поперечное сечение соединительного элемента 6 стальной трубы имеет «вогнутую» форму, а две стороны соединительного элемента соединены, соответственно, со стальной трубой 5 обшивки и первой стальной трубой 2 основной панели путем вставки; блок 7 стальной трубы содержит корпус 71 блока и множество соединительных элементов 72 блока, расположенных на боковой поверхности корпуса 71 блока, при этом соединительный элемент 72 блока содержит третью эластичную заглушку 721 и четвертую эластичную заглушку 722, которые расположены симметрично, а во внешних сторонах третьей эластичной заглушки 721 и четвертой эластичной заглушки 722 выполнены, соответственно, третья зажимная выпуклая часть и четвертая зажимная выпуклая часть; соединительный элемент 72 блока проходит через нижнюю часть соединительного элемента 6 стальной трубы для соответствующего соединения с обшивкой 3 и основной панелью 1 путем вставки. Соединительный элемент 6 стальной трубы, имеющий «вогнутую» форму, соответствующим образом вставлен в первую стальную трубу 2 основной панели и стальную трубу 5 обшивки, при этом соединительный элемент 6 стальной трубы соединен с основной панелью 1 и обшивкой 3 посредством блока 7 стальной трубы, что упрощает замену обшивки 3. Здесь, для крепления используется зажатие с целью упрощения замены обшивки 3.

Вариант реализации 15

Этот вариант реализации модифицирован на основании Варианта реализации 1. Внешняя сторона обшивки 3 также снабжена соединительным болтом 10, который проходит через внешнюю стенку обшивки 3, которая подлежит соединению с основной панелью 1. Обшивка 3 соединена с основной панелью посредством соединительного болта 10, что повышает надежность соединения обшивки 3.

Приведенные выше варианты реализации являются лишь вариантами реализации полезной модели, при этом их описание является конкретным и подробным, однако его не следует трактовать в качестве ограничения объема настоящей заявки на выдачу патента на полезная модель. Следует отметить, что специалисты в данной области техники также могут выполнить некоторые изменения и улучшения, не выходя за рамки замысла полезной модели, и все такие изменения и улучшения входят в объем защиты настоящего полезной модели.

Реферат

Полезная модель относится к области изделий в виде поддона и, в частности, относится к пластиковому поддону в сборе. В полезной модели раскрыт пластиковый поддон в сборе, содержащий основную панель и обшивки, прикрепленные на двух сторонах основной панели, причем основная панель содержит две реберных опоры и множество полосообразных опорных стоек, равномерно распределенных между двумя реберными опорами. Конструкция поддона включает: сперва, соответствующую вставку первых стальных труб основной панели и вторых стальных труб основной панели в отверстия для первой трубы основной панели и отверстия для второй стальной трубы основной панели в реберных опорах на основной панели, затем установку двух обшивок на двух боковых поверхностях основной панели посредством упора и проходящих прорезей, и крепление упора и проходящих прорезей посредством соединительных блоков обшивки, затем вставку стальных труб обшивки в отверстия для стальной трубы обшивки в двух обшивках, и, наконец, крепление стальных труб обшивки и первых стальных труб обшивки посредством соединительных элементов стальной трубы и стальных блоков. Технический результат заключается в большей прочности за счет двойного крепления, удобстве замены обшивки, возможности двухстороннего использования пластикового поддона, предотвращении повреждения в процессе использования, повышении надежность соединения обшивки, увеличении устойчивой во время использования, тем самым дополнительно увеличивая срок службы поддона. 7 з.п. ф-лы, 33 ил.

Формула

Документы, цитированные в отчёте о поиске

Пластмассовый поддон

Комментарии