Поддон из гофрированного картона и способ его изготовления - RU2343093C2

Код документа: RU2343093C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованиям поддонов (палет) из гофрированного картона.

Уровень техники

Поддоны находят широкое применение в повседневной жизни. Обычно их изготавливают из дерева, полиэтилена, пластика или металла. Они могут иметь стандартный размер, применяемый, например, в розничной торговле и в отраслях промышленности, связанных с производством розничных товаров, но их можно изготовить и для специфических приложений. Главное предназначение поддонов заключается в благополучном сохранении большого количества товаров или продуктов, а также в обеспечении возможности перемещать товары или продукты внутри производственных подразделений. Кроме того поддоны выполняют функцию модулей для доставки товаров в розничную торговую точку, обычно с использованием соответствующего транспорта. К тому же в такой торговой точке до транспортировки в индивидуальные хранилища поддоны перемещают механическим образом и складируют. Далее поддон можно использовать для демонстрации товаров или продукта непосредственно в торговом зале в качестве разновидности торгового оборудования.

Как правило, поддоны имеют высокую начальную стоимость, и существуют системы их проката. Можно также покупать подержанные поддоны, но они опять-таки дорого стоят и могут оказаться загрязненными. Поддоны велики по размеру, причем обычно их вес и размер стандартизированы, чтобы у изготовителя и у предприятия розничной торговли были совместимы системы складирования. Для перемещения вручную деревянные поддоны достаточно тяжелы и вносят существенный вклад в предельный вес сохраняемых и транспортируемых товаров или продуктов, т.к. часто несколько поддонов с товарами или продуктами хранятся один на другом. Стандартный деревянный поддон обычно весит 25-50 кг. Это означает, что его перемещение вручную затруднено, а вес может повредить предметы, на которые помещен поддон. Кроме того, транспортировка поддона этого типа обходится дорого из-за его собственного веса.

Типичная процедура работы с повторно используемым поддоном может заключаться в следующем. Изготовленный продукт, такой как помещенные в коробки сухие товары, сортируют и укладывают рядами на стандартном деревянном поддоне. Затем работник поверх этого скомпонованного таким образом поддона может поместить другой поддон и на его верхней части провести компоновку и размещение дополнительного количества продукта, помещенного в коробки. В зависимости от того, сколько слоев продукта имеется на каждом поддоне, каждый единичный штабель может содержать несколько поддонов. Далее штабель обычно закутывают в оберточный материал, формируя тем самым блок, который затем механическим образом перемещают посредством пневматической тележки с ручным управлением или механического вилочного погрузчика и помещают на хранение. После какого-то периода времени продукт востребуется предприятием розничной торговли, и блок механическим образом грузят на транспортное средство. На складе заказчика блок сгружают и хранят в течение дальнейшего периода. Затем блок грузят на другое транспортное средство и доставляют в магазин розничной торговли, где его складируют или прямо помещают для продажи в торговый зал.

Проблема, касающаяся описанной выше процедуры, заключается в том, что изготовитель не получает поддон обратно. Для изготовителя и, в конечном счете, для потребителя товара это приводит к большим затратам. После продажи продуктов или товаров магазин должен избавиться от деревянного поддона, имеющего значительный объем и большой вес. Для этой операции требуется дорогой транспорт и большие затраты, связанные с охраной окружающей среды, т.к. большинство поддонов оказывается в конце концов на свалке. По имеющимся оценкам на Британских островах на каждого жителя приходится приблизительно 5 деревянных поддонов.

При применении системы проката изготовитель должен арендовать поддон. В этом случае требуется наличие системы слежения за поддонами, которая трудоемка и дорога. Затем поддон оставляют предприятию розничной торговли. Розничный торговец может сформировать штабель пустых поддонов, которые он может вернуть изготовителю, причем для этого потребуется загрузка транспортного средства для транспортировки объемистых, тяжелых и пустых поддонов изготовителю за его собственный счет. К тому же изготовителю приходится оплачивать повторную аренду поддона, а в случае потери заплатить его полную стоимость. Возвращенные поддоны можно снова сдать напрокат для повторного цикла. При их повторном использовании также возникают проблемы, связанные с чистотой и ремонтом. Деревянные поддоны обычно сколачивают гвоздями, которые могут выступать наружу и портить помещенные на них товары или продукты. Кроме того, в случае деревянных поддонов могут образовываться большие или маленькие щепки, которые или повреждают продукт, или даже загрязняют его, проникая внутрь. Особенно это касается пищевых товаров.

От стандартной высоты большинства поддонов, составляющей обычно приблизительно 160 мм, зависит количество продукта, которое можно транспортировать на транспортном средстве, таком как специально оборудованный трейлер типа "curtain slider". Деревянные поддоны имеют большой вес, который может удвоиться при увлажнении, создавая опасность при ручной обработке грузов.

Раскрытие изобретения

Задачей, на решение которой направлено настоящее изобретение, является разработка улучшенного поддона из гофрированного картона, направленная на устранение или, по меньшей мере, ослабление перечисленных выше недостатков.

Другая задача изобретения заключается в разработке способа изготовления поддона из гофрированного картона.

Соответственно, в рамках первого аспекта настоящего изобретения разработан поддон из гофрированного картона, содержащий верхний лист, лист-основание и, по меньшей мере, один соединяющий элемент между указанными листами. Данный соединяющий элемент выполнен с возможностью перемещения для того, чтобы трансформировать поддон между относительно плоской и относительно выпрямленной (т.е. расправленной) формами.

Предпочтительно, чтобы создание поддона, который можно трансформировать из плоской формы в выпрямленную, осуществлялось с использованием нескольких соединяющих элементов, прикрепленных между верхним листом и листом-основанием. Каждый соединяющий элемент сконструирован таким образом, чтобы его можно было перемещать из сплющенного (т.е. сложенного плоским образом) состояния в выпрямленное, т.е. расправленное или разложенное состояние. В более предпочтительном варианте каждый соединяющий элемент имеет форму опоры из гофрированного картона, содержащей две, по существу, параллельные противолежащие главные корпусные панели и две пары противолежащих боковых стенок, причем каждая стенка одной из пар таких стенок сформирована из двух замыкающихся (т.е. сцепленных) друг с другом частей.

Наличие пары противолежащих боковых стенок, каждая из которых содержит две замыкающиеся друг с другом части, обеспечивает возможность переводить собранную опору из сложенного состояния в выпрямленное. В сложенном плоским образом (т.е. сплющенном) состоянии две части каждой стенки расцеплены, что позволяет каждой части располагаться плоским образом на соответствующей соединяющей стенке или панели. В выпрямленном состоянии две части каждой стенки замыкаются (сцепляются) друг с другом и располагаются, по существу, перпендикулярно соответствующей соединяющей стенке или панели.

Для конструирования каждой опоры предпочтительно спроектировать заготовку из гофрированного картона. Заготовка содержит две главные корпусные панели, среднюю панель между ними и, по меньшей мере, один концевой клапан. При этом каждая из главных корпусных панелей и средняя панель имеют противолежащие боковые клапаны, а каждый такой клапан главных панелей снабжен вырезом.

При этом опору компонуют из заготовки, сгибая соответствующие части заготовки и скрепляя их одна с другой с применением надлежащих средств, из которых наиболее предпочтителен клей. Боковые клапаны главных панелей прикрепляются к боковым клапанам средней панели, а концевой клапан отогнут вверх и прикреплен к главной корпусной панели. Однако боковые клапаны главных корпусных панелей друг с другом не скреплены.

Наличие выреза в каждом боковом клапане каждой главной корпусной панели позволяет такому клапану одной главной корпусной панели сцепиться с прилегающим боковым клапаном другой главной корпусной панели. Происходит это в тот момент, когда заготовку компонуют, формируя выпрямленную (т.е. расправленную или разложенную) коробку, тем самым создавая коробку с двумя глухими (цельными) торцами. Перед сцеплением боковых клапанов коробка находится в сплющенном состоянии. Это позволяет трансформировать заготовку в коробку, которой можно придать сложенную или выпрямленную форму.

Предпочтительно, чтобы противолежащие боковые клапаны каждой главной корпусной панели представляли собой зеркальные изображения друг друга. В предпочтительном варианте прилегающие друг к другу боковые клапаны главных корпусных панелей идентичны.

Концевой клапан желательно расположить у конца каждой главной корпусной панели. Более предпочтительно, чтобы один из концевых клапанов также был снабжен боковыми клапанами. В сформированной коробке для прикрепления к боковым клапанам, находящимся на концевом клапане и на средней панели, в предпочтительном варианте на каждом из боковых клапанов главных корпусных панелей предусмотрен удлиненный выступ (язычок).

Каждый язычок предпочтительно расположить у удаленного конца зоны выреза каждого бокового клапана. Желательно, чтобы между каждым язычком и прилегающим к нему боковым клапаном была предусмотрена линия наименьшего сопротивления.

Предпочтительно, чтобы каждый боковой клапан главных корпусных панелей, средней панели и/или концевого клапана имел одну угловую зону, формирующую по существу прямой угол, и противолежащую угловую зону, которая усечена. В предпочтительном варианте каждый язычок, расположенный на боковых клапанах главных корпусных панелей, примыкает к усеченному концу бокового клапана.

Гофры картона желательно ориентировать в продольном направлении заготовки от одного концевого клапана до другого. Это увеличивает прочность коробки, сформированной из заготовки, тем самым придавая прочность поддону.

Главные панели и стенки опоры могут иметь любой желаемый размер.

Предпочтительно, чтобы при формировании поддона между верхним листом и листом-основанием располагались, по меньшей мере, четыре опоры, соответствующие приведенному выше описанию, причем при необходимости они могут иметь различающиеся размеры. В более предпочтительном варианте используют 9-12 опор, однако точное их количество будет зависеть от размеров поддона и опор. Это количество может иметь любое желаемое значение.

Опоры расположены таким образом, чтобы обеспечивалась стабильность поддона в его выпрямленной форме и чтобы зазоры между соседними опорами создавали боковые зоны доступа к поддону. Опоры можно разместить у каждого угла листов, поместив еще одну опору в центре между ними вдоль каждой их стороны, а также расположив дополнительную опору в центре между листами. Желательно, чтобы помещенная в центр опора имела наибольший размер, а угловые опоры - наименьший.

Чтобы обеспечить возможность доступа снизу поддона, лист-основание желательно снабдить участками, из которых материал удален. Предпочтительно иметь 2-4 таких участка прямоугольной формы. Однако в поддоне можно создать любое подходящее количество зон доступа, формируя их через лист-основание и/или размещая их между соседними опорами, помещенными между листами поддона.

В предпочтительном варианте осуществления настоящего изобретения элементы поддона скреплены между собой только посредством клея. С целью придания водостойкости верхний лист, лист-основание и/или опоры можно покрыть лаком.

Кроме того, для увеличения прочности поддона на верхний лист и/или лист-основание можно посредством ламинирования нанести, по меньшей мере, один дополнительный лист, например тонкую поперечную панель. Предпочтительно, чтобы ориентация волокон или гофров на дополнительном листе составляла 90° по отношению к ориентации гофров на том листе, на который указанный лист наложен.

В рамках другого аспекта настоящего изобретения разработан способ изготовления поддона из гофрированного картона, включающий в себя следующие операции: перемещение верхнего листа по конвейеру, подача, по меньшей мере, одного соединяющего элемента на верхний лист и прикрепление листа-основания к соединяющему элементу.

Желательно нанести клей на соединяющий элемент до подачи этого элемента на верхний лист. Предпочтительно, чтобы соединяющий элемент можно было трансформировать между сплющенным и выпрямленным состояниями и укладывать на верхний лист в сплющенном состоянии.

В общем случае на различные позиции верхнего листа будет помещено несколько соединяющих элементов. Предпочтительно подавать эти различающиеся между собой элементы из соответствующих магазинов.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и для более наглядной иллюстрации того, как его можно реализовать, далее, только в качестве примера, будут даны ссылки на прилагаемые чертежи, из которых:

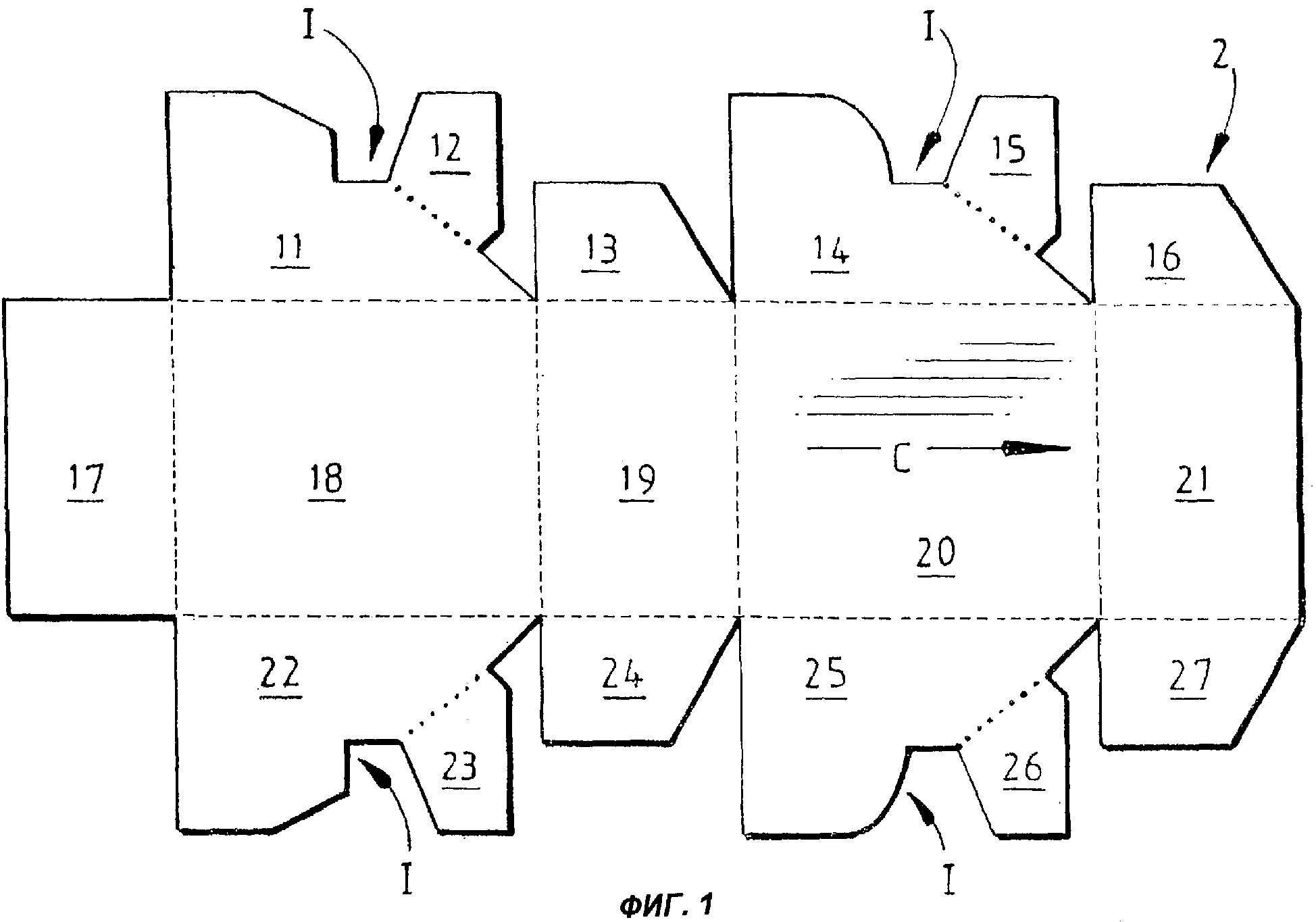

фиг.1 представляет собой вид сверху на заготовку для коробки с двумя глухими торцами согласно одному из вариантов осуществления настоящего изобретения,

фиг.2 представляет собой перспективное изображение выпрямленной коробки с двумя глухими торцами согласно настоящему изобретению, причем коробка создана из заготовки, показанной на фиг.1,

фиг.3 представляет собой перспективное изображение показанной на фиг.2 коробки, причем коробка представлена в своей сложенной форме,

фиг.4 представляет собой вид сверху на верхнюю часть поддона согласно одному из вариантов осуществления настоящего изобретения,

фиг.5 представляет собой вид на нижнюю часть поддона согласно одному из вариантов осуществления настоящего изобретения,

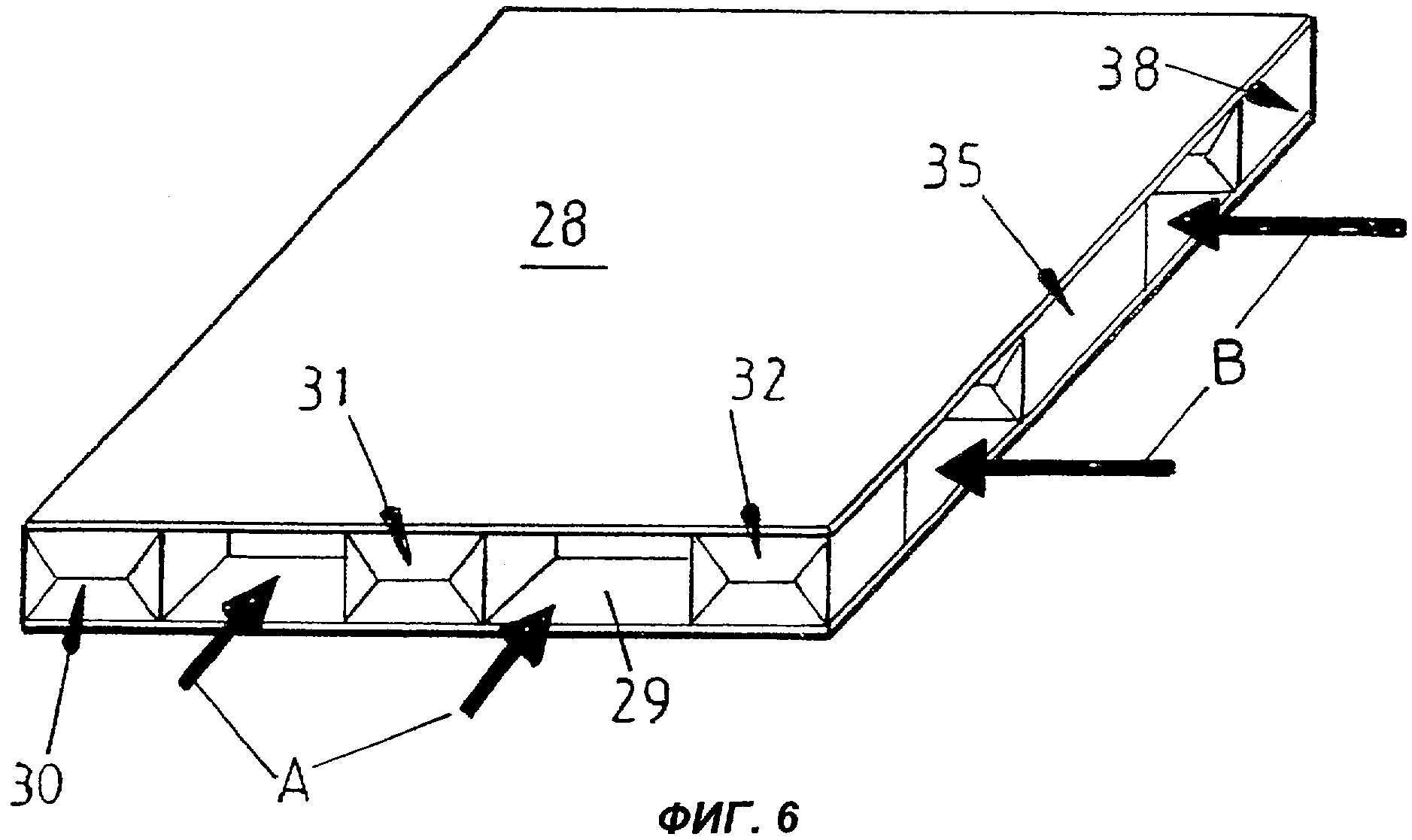

фиг.6 представляет собой перспективное изображение собранного поддона согласно одному из вариантов осуществления настоящего изобретения, при этом использованы детали, показанные на фиг.1-3, 4 и 5,

фиг.7 представляет собой вид снизу на верхнюю часть поддона, иллюстрирующий расположение коробок с двумя глухими торцами,

фиг.8 представляет собой схематичный вид сверху на оборудование для сборки поддона согласно одному из вариантов осуществления настоящего изобретения,

фиг.9 представляет собой схематичное перспективное изображение представленного на фиг.8 оборудования, иллюстрирующее подачу из магазина одного из типов коробки с двумя глухими торцами.

Осуществление изобретения

На фиг.1 изображен вид сверху на заготовку 2, которая предназначена для формирования коробки с двумя глухими торцами. Коробка образует опору (соединяющий элемент), применяемую в поддоне согласно одному из вариантов осуществления настоящего изобретения. Заготовку вырезают из листа гофрированного картона и, чтобы создать линии сгиба, делают в заготовке складки, показанные на фиг.1 пунктиром. Линии сгиба в обратную сторону обозначены жирными точками. Заготовка имеет две главные корпусные панели 18, 20. Они соединены средней секцией 19. Корпусные панели 18, 20 снабжены концевыми клапанами 17, 21 соответственно, противолежащими средней секции 19. Каждая главная корпусная панель имеет боковые клапаны 11, 22; 14, 25, выступающие из каждой ее боковой стороны, при этом все они снабжены вырезом I. Один конец каждого бокового клапана прямоугольный, а другой, противоположный первому и ближайший к вырезу, скошен. Каждый скошенный конец имеет язычок 12, 23; 15, 26. Средняя секция 19 также снабжена боковыми клапанами 13, 24, у которых один конец прямоугольный, а другой скошенный. Подобные боковые клапаны 16, 27 примыкают и к одному концевому клапану 21, но противоположный концевой клапан 17 их не имеет.

Заготовку можно собрать, формируя при этом используемую в поддоне опору 10. Опора содержит две, по существу, параллельные противолежащие главные корпусные панели 18, 20 и две пары (X, Y) противолежащих боковых стенок. При этом каждый элемент одной из этих пар (Y) сформирован из двух соединенных одна с другой частей 11, 14; 22, 25, чтобы обеспечить возможность трансформировать подставку из сложенного состояния в выпрямленное, как это показано на фиг.2 и 3.

Чтобы сформировать опору 10 в форме коробки, боковые клапаны 11, 22 складывают на главной корпусной панели 18, а язычки 12, 23 отгибают обратно таким образом, чтобы они лежали на боковых клапанах. Затем на указанные язычки наносят клей. Далее боковые клапаны 13, 24 пригибают к средней секции 19. Потом пригибают главную корпусную панель 18 к средней секции 19 таким образом, чтобы язычки 12, 23 приклеились к находящемуся рядом с ними боковому клапану 13, 24 соответственно. После этого складывают боковые клапаны 14, 25 на другой главной корпусной панели 20, а язычки 15, 26 отгибают обратно таким образом, чтобы они лежали на боковых клапанах 14, 25. Затем на указанные язычки наносят клей, а боковые клапаны 16, 27 складывают на концевом клапане 21. Теперь этот концевой клапан пригибают к главной корпусной панели 20 таким образом, чтобы боковые клапаны 16, 27 приклеились к прилегающим к ним язычкам 15, 26 соответственно. Наконец, наносят клей на противоположный концевой клапан 17, который отгибают для приклеивания к наружной поверхности другого концевого клапана 21, чтобы сформировать собранную коробку 10, как это показано на фиг.2. Коробку из заготовки можно изготовить, применяя многоточечную склеивающую машину, работающую на высокой скорости.

Как указывалось выше, конструкция коробки 10 такова, что она может находиться в сложенной или в выпрямленной формах (показанных соответственно на фиг.3 и 2). Для перевода коробки в сложенную форму нужно вдавить внутрь боковые клапаны 11, 14; 22, 25 главных корпусных панелей таким образом, чтобы они прилегали к соответствующей им панели. Проталкивая внутрь наружную поверхность сложенной коробки, в частности среднюю секцию 19 и концевой клапан 17, отжимают боковые клапаны от их панелей. При этом указанные клапаны замыкаются друг с другом посредством выреза I. Таким образом, формируется коробка с двумя глухими торцами, которую чрезвычайно трудно снова сложить.

Оказалось, что ориентирование гофров в продольном направлении С, показанном на фиг.1, делает коробку гораздо более прочной. Это позволяет ей выдерживать более высокие нагрузки. Указанное направление противоположно направлению гофров в обычных коробках из гофрированного картона.

Указанная ориентация гофров и наличие в коробке двух глухих (цельных) торцов приводят к тому, что ее конструкция в выпрямленном состоянии становится прочной. В предшествующих устройствах нужно было предусмотреть возможность открывать один торец коробки, чтобы внутрь ее можно было помещать товары. Коробку согласно настоящему изобретению можно применять в качестве подставки, выполняющей, например, функцию полки витрины для размещения товаров, предлагаемых к продаже. Перед известными до сих пор подставками коробка имеет преимущества, заключающиеся в возможности ее транспортировки и хранения в плоском состоянии до момента востребования, а также в возможности утилизации материала коробки. Кроме того, ее изготавливают из дешевых материалов.

Предпочтительным применением для коробки согласно настоящему изобретению является формирование поддона (палеты), в котором (в которой) к верхнему и нижнему листам приклеено множество коробок. Таким образом получают поддон, который можно трансформировать из сложенного состояния в выпрямленное. Имеется возможность обеспечить любой требуемый размер поддона, причем, как правило, чем больше должен быть поддон, тем больше коробок должно быть использовано в его конструкции.

На прилагаемых фиг.4-7 проиллюстрирован поддон согласно настоящему изобретению. Этот вариант поддона изготовлен из 11 единичных листов гофрированного картона, отштампованных в показанной на фиг.1, 4 и 5 конфигурации. Твердый прямоугольный лист 28 и другой прямоугольный лист 29, по существу, того же размера предназначены для формирования соответственно верхней и базовой (нижней) частей поддона. Лист 29 имеет две прямоугольные зоны 40, 42, из которых материал удален.

Согласно настоящему изобретению девять коробок 30-38, находясь в своей сложенной форме, приклеены к нижней стороне верхнего листа 28, как это показано на фиг.7. Данный чертеж уточняет расположение девяти коробок с двумя глухими торцами, которые создают в поддоне сопротивление сжатию. В представленном варианте для каждого поддона использованы коробки четырех различных размеров. Коробки 30, 32, 36, 38 наименьшего размера помещают у каждого угла листа. Коробку 34, имеющую максимальный размер, располагают в центре поддона. Коробки 31, 37 другого размера размещают в центре двух противолежащих сторон поддона между угловыми коробками, а коробки 33, 35 еще одного размера - в центре двух других противолежащих сторон поддона. Затем на панель 20 коробок наносят клей и к коробкам, находящимся в сплющенной форме, приклеивают нижний лист (лист-основание) 29 поддона.

Следует иметь в виду, что для формирования поддона можно применять любое количество коробок. Они могут иметь как идентичные, так и различающиеся размеры.

Поддон можно выпрямить ударом края поддона об пол или с помощью механизма, вынуждающего каждую коробку трансформироваться в ее выпрямленную форму и тем самым перевести поддон в расправленное состояние.

Гофры на верхнем листе можно сориентировать в любом направлении, однако для обеспечения общего сопротивления поддона сжатию важна ориентация гофров относительно коробок. Коробки располагают таким образом, чтобы обеспечить доступ для механического вилочного погрузчика со всех четырех краев поддона. Кроме того, разместить коробки нужно так, чтобы они всегда находились в положении, правильном с точки зрения использования складских систем стеллажей для хранения поддонов. Вилочный захват для механической транспортировки можно вводить в позиции А или В на любом краю поддона, как это показано на фиг.6. В случае применения тележки для перемещения поддона колеса вкатываются на лист-основание 29 поддона, а затем при подъеме поддона для перемещения снова съезжают на пол.

Для увеличения прочности поддона к верхнему листу и/или к листу-основанию можно прикрепить дополнительный лист (не показан), например, в виде тонкой поперечной панели. Предпочтительно, чтобы волокна или гофры такого листа располагались поперек направления гофров того листа, на который дополнительный лист наложен.

На фиг.8 и 9 прилагаемых чертежей представлен один из вариантов оборудования для автоматического конструирования поддонов согласно настоящему изобретению. В этом варианте поддон изготавливают из 11 кусков гофрированного картона, полученных посредством штамповки. На конвейер 100 подают верхний лист 28. Указанный лист поддона в зависимости от требуемых прочностных характеристик можно изготовить из нескольких слоев окантованного гофрированного картона. Следует иметь в виду, что хотя обычно поддон будет применяться для нагрузок менее 700 кг, однако, изменяя массу примененной панели и тип гофров, можно получить поддон, выдерживающий намного больший вес.

Из магазинов 101-104 на верхний лист подают девять складных коробок 10. Магазины расположены таким образом, что коробки устанавливаются на листе 28 в предусмотренных для них положениях. Каждую сложенную коробку проводят над диском 112 устройства для нанесения клея, помещенным в ванну 110 с клеем, и прикладывают к нижней стороне верхнего листа посредством диска 114 аппликатора. Затем из устройства 106 подачи листов на верхнюю часть коробок 10 подают нижний лист (лист-основание) 29, формируя таким образом сложенный поддон. Нижний лист также изготовлен из гофрированного картона, который имеет вырезы для обеспечения доступа. Они прорезаны в листе так, что собранное изделие можно механическим образом перемещать посредством пневматической тележки.

Коробки 10 придают поддону способность выдерживать весовую нагрузку. Они представляют собой не имеющие аналогов коробки с двумя сплошными торцами с самовыпрямляющимися краями, как это показано на фиг.2 и 3. Когда края коробки вдавлены внутрь, они формируют жесткую коробку, которую невозможно снова сложить плоским образом. Кроме того, коробки имеют такую степень гибкости, при которой проходящее через них колебательное движение будет испытывать демпфирующее воздействие. Металлические скобки не применяются (только клей). Когда поддон находится в невыпрямленной плоской форме, в предпочтительном варианте осуществления изобретения толщина его составляет только около 25 мм. Наоборот, после того как ударяют краями о поверхность или сближают их друг с другом, поддон резко раскрывается, превращаясь в жесткий поддон высотой 100 мм. Поддон можно выпрямить механическим образом, как это происходит в обычных автоматических системах складирования на поддонах, но это же можно осуществить и вручную за счет одного движения, ударив один край об пол.

Отсутствие каких-либо металлических механических скрепляющих устройств означает, что поддон невозможно повредить или загрязнить любыми помещенными на нем продуктами или товарами. Поскольку его высота понижена по сравнению с поддоном обычного типа, появляется возможность увеличить при транспортировке число слоев продукта. Кроме того, картон можно обработать лаком или какими-либо другими пригодными средствами для придания ему водостойкости, а также снабдить напечатанным описанием или каким-нибудь другим декоративным изображением, как это принято для применения в оборудованном витринами торговом блоке магазина.

Разработка конструкции поддонов, изготовленных из гофрированного картона и обладающих возможностью трансформироваться из сложенной формы в выпрямленную, преодолевает многие трудности, связанные с поддонами известного до сих пор типа. Такой поддон можно хранить в плоском состоянии, что по сравнению с обычными системами, имеющими дело с поддонами, потенциально дает 600% экономии используемого при хранении пространства. Предшествующую применению транспортировку также можно провести с поддоном в сплющенной форме, что потребует меньшего количества транспорта. Например, согласно расчетам одним транспортным средством можно будет транспортировать 4000 поддонов по настоящему изобретению, в то время как для транспортировки такого же количества обычных деревянных поддонов потребовалось бы 11 транспортных средств. Таким образом, поддон согласно настоящему изобретению имеет неоспоримые преимущества как с точки зрения экономики, так и в плане защиты окружающей среды. Кроме того, в выпрямленном состоянии высота поддона согласно настоящему изобретению может составлять только около 100 мм, что равняется почти половине высоты стандартного деревянного поддона. Однако этого достаточно для манипулирования поддоном с помощью любых стандартных механических устройств. Поддон согласно настоящему изобретению предназначен для применения, использующего перевозку в один конец. Хотя поддон достаточно крепок для того, чтобы выдерживать механическое манипулирование и многократную транспортировку, предполагается, что после первого применения он будет приведен в компактную форму и использован как материал для вторичной переработки. В этом отношении поддон имеет 100% пригодность для вторичного использования. Таким образом, экономятся предназначенное для хранения пространство и дорогой возвратный транспорт. Кроме того, изготовление поддона обходится гораздо дешевле, чем в случае деревянных поддонов других типов, существующих в настоящее время, при этом для конечного потребителя затраты сводятся к минимуму.

В среднем поддон согласно предпочтительному варианту осуществления настоящего изобретения весит приблизительно 1-3 кг. Вес обычного деревянного поддона, напротив, составляет 25-50 кг. Таким образом, предлагаемым поддоном можно манипулировать вручную без какого-либо вреда для здоровья и без ограничений с точки зрения безопасности веса. Его легкость помогает также предотвращать повреждение продукта в тех случаях, когда поддон применяют в блоках многослойного штабелирования. В его конструкции предусмотрен двух- или четырехпозиционный доступ, причем поддоном можно манипулировать с помощью ручной пневматической тележки для поддонов или различных механических вилочных погрузчиков, не прибегая к их модификации. Кроме того, поддон сконструирован таким образом, чтобы его можно было безопасным образом помещать в большинство стеллажных систем, предназначенных для хранения поддонов.

Следующее преимущество, обеспечиваемое поддоном согласно настоящему изобретению, заключается в том, что его конструкцию можно применять для получения любого требуемого размера поддона. Изменяя сорт примененного гофрированного картона, можно изготовить коробку или поддон, выдерживающие разнообразные статические нагрузки, доходящие до нескольких тонн.

Помимо этого, разработка поддона однократного применения уменьшает опасность любого загрязнения продукта поддоном. Деревянные поддоны требуют окуривания, которое направлено против насекомых, точащих древесину. Аспект, касающийся разового применения поддона, понижает также побочные затраты, связанные с наймом персонала, в функции которого входят контроль, очистка, хранение и разгрузка поддонов.

Реферат

Настоящее изобретение относится к усовершенствованию поддонов из гофрированного картона. Поддон из гофрированного картона содержит верхний лист (28), лист-основание (29) и, по меньшей мере, один соединяющий элемент (30, 31, 32, 35, 38) между указанными верхним листом (28) и листом-основанием (29). Соединяющий элемент (30, 31, 32, 35, 38) можно перемещать, чтобы трансформировать поддон между относительно плоской и относительно выпрямленной формами. Каждый соединяющий элемент (30, 31, 32, 35, 38) выполнен из заготовки, содержащей две, по существу, параллельные противолежащие главные корпусные панели, две пары противолежащих боковых стенок, среднюю панель между главными корпусными панелями и два концевых клапана у конца каждой главной корпусной панели. Каждый концевой клапан имеет, по существу, ту же длину, что и средняя панель. Каждая из одной пары противолежащих боковых стенок сформирована, по меньшей мере, из двух замыкающихся одна на другую частей, чтобы обеспечить возможность каждому элементу перемещаться из сплющенного или сложенного состояния в выпрямленное состояние. Технический результат заключается в усовершенствовании конструкции и повышении удобства эксплуатации поддонов из гофрированного картона. 2 н. и 21 з.п. ф-лы, 9 ил.

Комментарии