Листовой упаковочный материал для изготовления герметичных упаковок наливных пищевых продуктов - RU2674506C2

Код документа: RU2674506C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к листовому упаковочному материалу для изготовления герметичных упаковок наливных пищевых продуктов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Как известно, многие наливные пищевые продукты, такие как фруктовый сок, УВТ обработанное при ультравысокой температуре молоко, вино, томатный соус и т.д., продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Типичным примером является упаковка в форме параллелепипеда для жидких или наливных пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированная торговая марка), которая выполнена посредством сгибания и запечатывания ламинированного полосового упаковочного материала. Упаковочный материал имеет многослойную структуру, содержащую базовый слой, например, из бумаги, покрытый на обеих сторонах слоями из термоплавкой пластмассы, например, полиэтилена. В случае асептических упаковок для продуктов длительного хранения, таких как УВТ молоко, упаковочный материал также содержит слой из кислородонепроницаемого материала, например, алюминиевой фольги, который накладывается на слой из термоплавкой пластмассы, и, в свою очередь, закрывается другим слоем из термоплавкой пластмассы, образующим внутреннюю поверхность упаковки, в конечном счете, контактирующую с пищевым продуктом.

Упаковки данного типа обычно изготавливают на полностью автоматизированных упаковочных машинах, на которых непрерывный рукав формируется из упаковочного материала, подаваемого в полотне. Полотно упаковочного материала стерилизуют на упаковочной машине, например, посредством нанесения химического стерилизующего средства, такого как раствор перекиси водорода, которое при завершении стерилизации удаляют с поверхностей упаковочного материала, например, испаряют посредством нагревания. Таким образом, стерилизованное полотно затем удерживают в закрытой стерильной среде и сгибают и запечатывают в продольном направлении для формирования рукава, который подается вертикально.

Для завершения процессов формирования рукав заполняют стерилизованным или стерильно обработанным пищевым продуктом и запечатывают и затем разрезают вдоль расположенных на равном расстоянии поперечных сечений, таким образом, получают упаковки типа «подушки», которые затем механически сгибают для формирования соответствующих готовых упаковок.

В качестве альтернативы, упаковочный материал может быть разрезан на заготовки, которые формируют в упаковки на формующих валиках, и затем упаковки заполняют пищевым продуктом и уплотняют. Одним примером этого типа упаковки является так называемая упаковка с остроконечным верхом, известная под торговым названием Tetra Rex (зарегистрированная торговая марка).

Для открытия вышеупомянутой упаковки они обычно выполняются с удаляемым участком, который частично отделяется с помощью открывающего устройства от остальной части упаковочного материала для освобождения сливного отверстия, через которое выливают продукт.

Удаляемый участок образован на упаковочном материале перед сгибанием и запечатыванием упаковочного материала для формирования готовой упаковки.

Удаляемый участок обычно содержит так называемое «предварительно ламинированное» отверстие, т.е. круглое отверстие, образованное только в базовом слое упаковочного материала и покрытое, при ламинировании материала, слоями термоплавкой пластмассы и защитного материала, которые приклеивают друг к другу на отверстии.

За последние нескольких лет было проведено большое исследование в промышленности для создания эффективного соответствующего способа открытия предварительно ламинированных отверстий таким образом, чтобы обеспечить чистый разрез вокруг кромки сливного отверстия без разрыва, нарушающего равномерное выливание пищевого продукта.

Исследование в основном было сфокусировано на создании различных движений открывающих устройств при вскрытие упаковок, предназначенных для разрезания предварительно ламинированного отверстия как можно эффективнее, и, в частности, на открывающих устройствах, способных вскрывать упаковки за одно действие, т.е. разрезать предварительно ламинированное отверстие и открывать полученное отверстие за одно движение пользователя.

Первое предложенное решение описано, например, в международной патентной заявке WO 95/05996, поданной компанией INTERNATIONAL PAPER, в которой открывающее устройство по существу содержит раму, образующую горлышко и установленную вокруг удаляемого участка упаковки, съемный колпачок, завинчиваемый с наружной стороны рамы для закрытия горлышка, и по существу трубчатый цилиндрический нож, завинченный внутри рамы, и который взаимодействует с удаляемым участком для его частичного отделения, т.е. за исключением створки с малым углом, от соответствующей стенки.

Нож приводится в действие колпачком при помощи одноходового зубчатого передаточного средства, которое является активным при удалении колпачка с рамы. В конкретном случае, описанном в вышеупомянутой международной патентной заявке, нож действует на удаляемый участок при помощи торцевой кромки, параллельной удаляемому участку и содержащей ряд зубьев, все – треугольные и одной высоты.

При фактическом использовании нож перемещается по спирали относительно рамы из поднятого исходного положения, в котором торцевые зубья обращены к удаляемому участку, в последующие нижние положения при резке, в которых торцевые зубья одновременно взаимодействуют с удаляемым участком.

Несмотря на эффективное вскрытие упаковок за одно действие открывающие устройства вышеупомянутого типа являются неудовлетворительными в том, что зубья стремятся «жевать» материал удаляемого участка, таким образом, приводя к образованию к зазубренной разлохмаченной обрезной кромки, которая временами может отклонять поток пищевого продукта при его выливании. Кроме того, отрезанная часть удаляемого участка остается свисающей внутри упаковки, и при использовании стремится по меньшей мере частично закупорить проходное сечение горлышка, таким образом, реально препятствуя вытеканию продукта.

Для улучшения отделения удаляемого участка от остальной части упаковочного материала были предложены другие решения, наиболее важными из которых, как представляется, являются решения, описанные в патентах EP-B-1513732 и EP-B-1509456, поданных компанией SIG Technology Ltd.

Более конкретно, в первом из вышеупомянутых решений нож направляется при его врезании в стенку упаковки, так что его движение включает в себя первую только вертикальную часть движения и вторую часть только горизонтального поворота.

Во втором решении движение ножа при вскрытии упаковки включает в себя первую часть движения по спирали и вторую часть только горизонтального поворота.

Несмотря на повышение качества резки удаляемого участка вышеупомянутые решения все еще не являются полностью удовлетворительными в обеспечении точно очерченной кромки без разлохмачивания, препятствующего выливанию пищевого продукта.

Наконец, следует отметить, что вышеупомянутые ограничения особенно заметны, когда удаляемый участок упаковки выполнен из особо труднообрабатываемого материала, например, защитного материала, покрытого полимером, полученным при катализе металлоорганическим соединением или металлоценом. В этом случае удаляемый участок стремится «вытянуться», а не рваться под действием ножа, таким образом, приводя к образованию еще более зазубренной обрезной кромки.

Заявитель установил, что эффективное четкое разрезание удаляемого участка зависит не только от типа и движения используемого открывающего устройства, но также и от качества ламинирования отверстия, образованного в базовом слое упаковочного материала.

Более конкретно, заявитель установил, что чем больше площадь ламинируемого отверстия в базовом слое, тем труднее обеспечить постоянное давление при ламинировании по всей площади, таким образом, приводя к образованию неравномерной толщины слоистого полимера.

Следовательно, это делает сложным обеспечение четкого стабильного разрезания удаляемого участка с использованием многих разных типов имеющихся в настоящее время открывающих устройств.

Кроме того, ламинирование отверстия в базовом слое при все более и более высоких скоростях делает качество этого действия очень важным.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Следовательно, целью настоящего изобретения является создание листового упаковочного материала для герметичных упаковок наливных пищевых продуктов, выполненного с возможностью изготовления с высокой скоростью и содержащего удаляемый участок, имеющий улучшенное качество ламинирования, и который можно разрезать чистым надежным способом.

В соответствии с настоящим изобретением предложен листовой упаковочный материал для изготовления герметичной упаковки наливного пищевого продукта, как заявлено в п.1.

Другой целью настоящего изобретения является создание герметичной упаковки для наливных пищевых продуктов, содержащей удаляемый участок и повторно закрываемое открывающее устройство, которые взаимодействуют для постоянного получения за одно движение пользователем, сливного отверстия с чисто обрезанной кромкой.

В соответствии с настоящим изобретением описана герметичная упаковка для наливных пищевых продуктов, как заявлено в п.26.

Другой проблемой в связи с известными упаковками и упаковочными материалами является ламинирование площади удаляемого участка, который при частичном отделении от остальной части упаковочного материала образует сливное отверстие для прохождения пищевого продукта.

Как упомянуто выше, удаляемый участок обычно образован при помощи круглого предварительно ламинированного отверстия, расположенного на верхней стенке упаковки. Эта стенка обычно содержит одну или более запечатывающих полос, ограничивающих величину имеющейся площади, на которой образуют предварительно ламинированное отверстие.

В частности, в случае упаковок, образованных из рукава упаковочного материала, верхняя стенка пересекается вдоль осевой линии плоской поперечной запечатывающей полосы, согнутой вниз за верхнюю стенку и расположенной в одной плоскости с ней, и концевым участком плоской продольной запечатывающей полосы, проходящей перпендикулярно от поперечной запечатывающей полосы. Более конкретно, продольная запечатывающая полоса проходит вдоль участка верхней стенки упаковки и вниз от верхней стенки вдоль боковой стенки и нижней стенки упаковки.

Подобным образом, сформированные с помощью валика упаковки также содержат верхнюю стенку, пересеченную вдоль осевой линии плоской поперечной запечатывающей полосы, согнутой вниз за верхнюю стенку и расположенной в одной плоскости с ней.

Ни в том, ни в другом случае предварительно ламинированное отверстие не может быть образованно на запечатывающих полосах упаковки, что не только бы нарушило целостность уплотнений и разливку пищевого продукта, но также вызвало бы проблемы в уплотнении соответствующего открывающего устройства на неровной поверхности.

Кроме того, предварительно ламинированное отверстие должно быть образовано на определенном расстоянии от запечатывающих полос, фактически, предварительно ламинированное отверстие, расположенное слишком близко к запечатывающей полосе, может быть повреждено во время его образования вследствие тепла и давления, приложенных в этой зоне.

Следовательно, предварительно ламинированное отверстие может быть образовано только на ограниченных плоских участках, расположенных рядом с запечатывающими полосами, проходящими через верхнюю стенку упаковки, которые безусловно ограничивают максимальный размер полученного сливного отверстия после первого открытия упаковки.

Чем больше сливное отверстие, тем лучше характеристики слива. Таким образом, существует потребность в больших сливных отверстиях и открывающих устройств, обеспечивающих лучший слив, особенно, принимая во внимание растущее количество физически разных продуктов, продаваемых в упаковках, выполненных из бумажного упаковочного материала, некоторые из которых, особенно полужидкие продукты или продукты, содержащие волокна или частицы, требуют больших отверстий для равномерного слива продукта.

Другой проблемой, обусловленной вышеописанными известными упаковками, является сложность конструкции ножа, колпачка и передаточного средства для обеспечения движения ножа во время первого отвинчивания колпачка от каркаса. Большая часть этой сложности определяется необходимостью обеспечения того, чтобы удаляемый участок полностью не разрезался во время первого открытия упаковки, таким образом, предотвращая риск того, что он может упасть в содержимое упаковки.

Следовательно, другой целью настоящего изобретения является создание листового упаковочного материала для герметичной упаковки наливного пищевого продукта, содержащего больший удаляемый участок, чем известные решения, и который выполнен с возможностью предотвращения того, чтобы удаляемый участок полностью разрезался во время первого открытия упаковки.

В соответствии с настоящим изобретением предложен листовой упаковочный материал для изготовления герметичной упаковки наливного пищевого продукта, как заявлено в п.28.

Дополнительной целью настоящего изобретения является создание герметичной упаковки для наливных пищевых продуктов, содержащей больший удаляемый участок, чем известные решения, и которая выполнена с возможностью предотвращения того, чтобы удаляемый участок полностью разрезался во время первого открытия упаковки.

В соответствии с настоящим изобретением предложена герметичная упаковка для наливных пищевых продуктов, как заявлено в п.35.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые предпочтительные неограничивающие варианты осуществления настоящего изобретения будут описаны в качестве примера со ссылкой на сопроводительные чертежи, на которых

фиг.1 - перспективный вид с пространственным разделением элементов герметичной упаковки для наливных пищевых продуктов в соответствии с идеями настоящего изобретения;

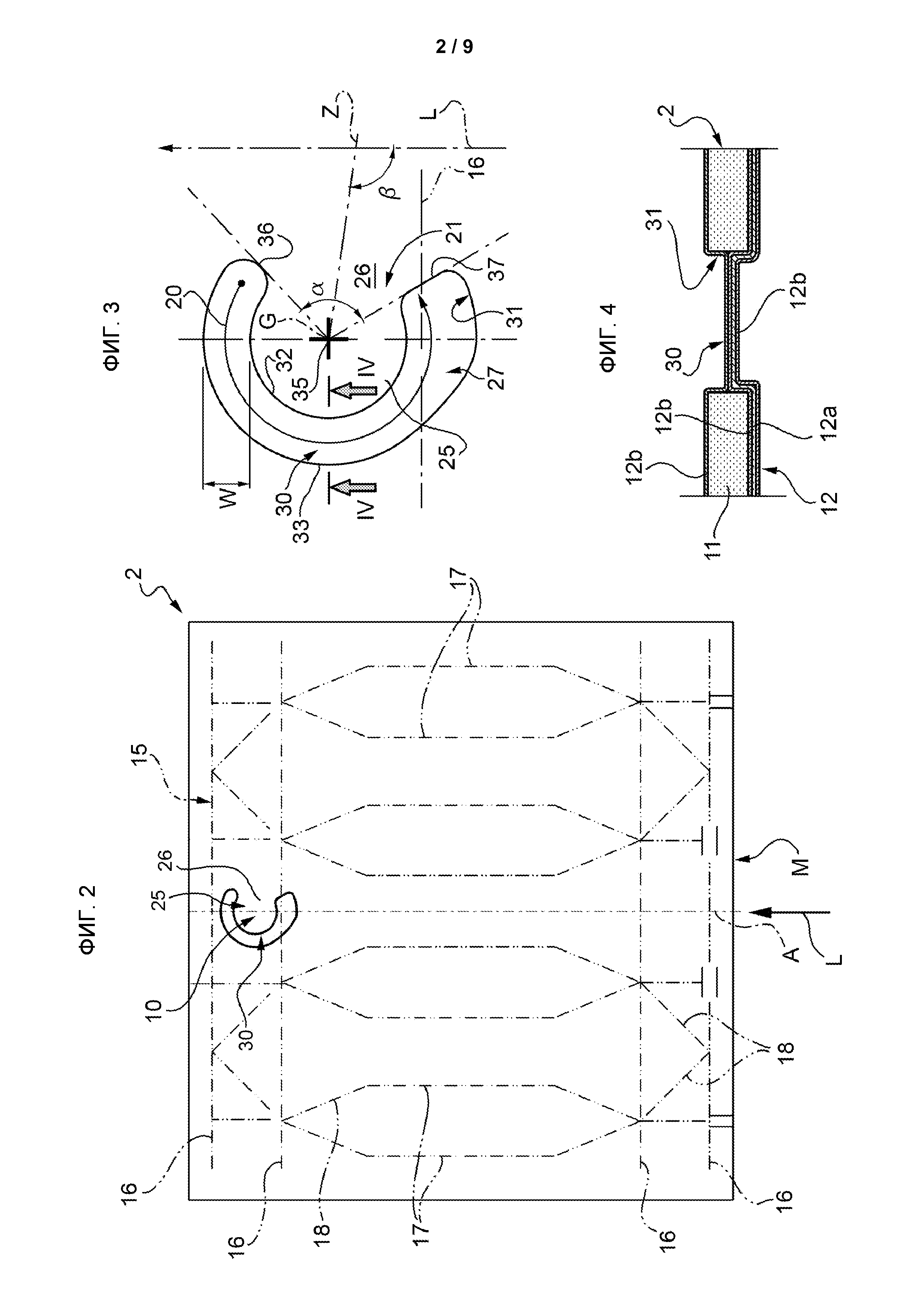

фиг.2 - вид сверху основного элемента упаковочного материала, из которого изготавливают одну упаковку типа, изображенного на фиг.1;

фиг.3 - вид сверху в увеличенном масштабе удаляемого участка упаковочного материала на фиг.2;

фиг.4 - вид в разрезе в увеличенном масштабе вдоль линии IV-IV на фиг.3;

фиг.5 - перспективный вид с пространственным разделением элементов в увеличенном масштабе повторно закрываемого открывающего устройства, с помощью которого открывают упаковку на фиг.1;

фиг.6 - перспективный вид в увеличенном масштабе в частичном разрезе участка упаковки на фиг.1 после первого открытия;

фиг.7 - вид сверху в увеличенном масштабе другого варианта осуществления удаляемого участка упаковочного материала на фиг.2;

фиг.8 - вид в разрезе в увеличенном масштабе вдоль линии VIII-VIII на фиг.7;

фиг.9, 10, 11 и 12 - виды сверху в увеличенном масштабе других вариантов выполнения удаляемого участка упаковочного материала на фиг.2;

фиг.13 - перспективный вид с пространственным разделением элементов упаковки на фиг.1, выполненный с другим вариантом выполнения удаляемого участка в соответствии с идеями настоящего изобретения;

фиг.14 - вид сверху основного элемента упаковочного материала, из которой изготавливают одну упаковку типа, изображенного на фиг.13;

фиг.15 - вид в разрезе в увеличенном масштабе вдоль линии XV-XV на фиг.14; и

фмг.16 - вид в увеличенном масштабе упаковки на фиг.13 с ее внутренней стороны и после первого открытия.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ссылочная позиция 1 на фиг.1 обозначает в целом герметичную упаковку для наливных пищевых продуктов, которая выполнена из многослойного листового упаковочного материала 2 (фиг.2 и 4) и предназначена для заполнения на верхнем участке 3, с повторно закрываемым открывающим устройством 4 из пластмассы.

В неограничивающем примере, изображенном на чертежах, открывающее устройство 4 представляет собой тип, очень подобный типу, раскрытому в EP-A-2055640, и может быть также заменен последним. Также следует отметить, что могут использоваться другие открывающие устройства, такие как устройство, раскрытое в EP-A-1088764. Открывающее устройство 4 удерживается на упаковке 1 при помощи известных крепежных систем, таких как клеи, или при помощи микропламенного устройства, индукционных токов, ультразвука, лазера или других способов термосварки.

Упаковка 1, изображенная на фиг.1, представляет собой тип, описанный в европейской патентной заявке № EP-A-1338521. Следует отметить, что настоящее изобретение может также применяться в других типах герметичных упаковок, таких как упаковки в форме параллелепипеда или призматической формы, упаковки с остроконечным верхом и т.д.

Как показано на фиг.1, упаковка 1 содержит четырехугольную (в изображенном примере, прямоугольную или квадратную) верхнюю стенку 5, четырехугольную (в этом случае прямоугольную или квадратную) нижнюю стенку 6, четыре боковые стенки 7, проходящие между верхней стенкой 5 и нижней стенкой 6, и четыре угловые стенки 8, причем каждая расположена между соответствующей парой соседних боковых стенок 7 и также проходит между верхней стенкой 5 и нижней стенкой 6.

Каждая боковая стенка 7 содержит прямоугольный промежуточный участок 7a и противоположные соответствующие верхний и нижний концевые участки 7b, 7c в форме равнобедренной трапеции, меньшие основания которых равны и образованы противоположными горизонтальными сторонами промежуточного участка 7a, и большие основания которых совпадают с соответствующими сторонами верхней стенки 5 и нижней стенки 6, соответственно.

Каждая угловая стенка 8 содержит прямоугольный промежуточный участок 8a и противоположные соответственно верхний и нижний треугольные концевые участки 8b, 8c, основания которых равны и образованы противоположными горизонтальными сторонами промежуточного участка 8a, и вершины которых совпадают с углами верхней стенки 5 и нижней стенки 6, соответственно. Другими словами, в конфигурации на фиг.1 верхние концевые участки 8b имеют обращенные вверх вершины, а нижние концевые участки 8c имеют обращенные вниз вершины.

На стороне, обращенной внутрь упаковки 1, каждый концевой участок 7b, 7c, 8b, 8c образует угол более 90°, но менее 180° с соседней верхней стенкой 5 или нижней стенкой 6.

Сверху упаковка 1 содержит удаляемый участок 10, который при использовании, как это будет лучше объяснено ниже, может частично отделяться от упаковочного материала 2 при помощи открывающего устройства 4 для освобождения сливного отверстия 9 (см. фиг.6), через которое можно наливать пищевой продукт из упаковки 1.

Упаковочный материал 2, из которого выполнена упаковка 1, имеет многослойную структуру (фиг.4), содержащую базовый слой 11, например, из бумаги для обеспечения жесткости, и ряд ламинированных слоев 12, закрывающих обе стороны базового слоя 11.

В изображенном примере, ламинированные слои 12 содержат слой 12a из кислородонепроницаемого материала, например, алюминиевой фольги, и ряд слоев 12b из термоплавкой пластмассы, закрывающих обе стороны как базового слоя 11, так и слоя 12a. Другими словами, решение на фиг.4 включает в себя последовательно и от стороны, в конечном счете, образующей внутреннюю часть упаковки 1, слой 12b из термоплавкой пластмассы, слой 12a из защитного материала, другой слой 12b из термоплавкой пластмассы, базовый слой 11 и другой слой 12b из термоплавкой пластмассы.

Внутренний слой 12b из термоплавкой пластмассы, контактирующий с пищевым продуктом, во время использования может, например, быть выполнен из прочного, в частности, сильно вытянутого, полученного при катализе металлоценом, линейного полиэтилена низкой плотности.

Обычно слои 12b из термоплавкой пластмассы ламинируют на базовый слой 11 в расплавленном состоянии с последующим охлаждением.

В качестве возможной альтернативы, по меньшей мере внутренние слои пластмассы могут быть образованы в качестве предварительно изготовленных пленок, которые приклеиваются на базовый слой 11. Этот способ позволяет уменьшить любой риск образования дырок или трещин на удаляемом участке 10 или вокруг него во время процессов формирования для изготовления герметичной упаковки 1.

Буква M на фиг.2 обозначает основной элемент упаковочного материала 2, из которого изготавливают упаковку 1, и которым может быть предварительно отрезанная заготовка или участок полотна упаковочного материала, содержащего ряд единиц M.

В первом случае, основной элемент M сгибают на известном валике для сгиба (не показан), заполняют пищевым продуктом и уплотняют сверху для формирования готовой упаковки. Во втором случае, полотно упаковочного материала 2, содержащего ряд основных элементов M:

- сгибают в цилиндр и запечатывают в продольном направлении для формирования вертикального рукава;

- заполняют непрерывно пищевым продуктом; и

- запечатывают в поперечном направлении и разрезают на основные элементы M, которые затем сгибают для формирования соответствующих упаковок 1.

После завершения этих процессов упаковка 1 содержит верхнюю поперечную запечатывающую полосу 13, пересекающую верхнюю стенку 5 вдоль ее осевой линии, нижнюю поперечную запечатывающую полосу (не показана), пересекающую нижнюю стенку 6, и продольную запечатывающую полосу 14, проходящую перпендикулярно между верхней поперечной запечатывающей полосой 13 и нижней поперечной запечатывающей полосой вдоль соответствующих участков верхней и нижней стенок 5, 6 и вдоль одной из боковых стенок 7.

Более конкретно, после полного запечатывания и формирования упаковки 1 верхняя стенка 5 пересекается верхней поперечной запечатывающей полосой 13 и концевым участком 14a продольной запечатывающей полосой 14, проходящей перпендикулярно от верхней поперечной запечатывающей полосы 13. Более подробно, верхняя поперечная запечатывающая полоса 13 делит верхнюю стенку 5 на две области 5a, 5b, и концевой участок 14a продольной запечатывающей полосы 14 проходит по одной (5b) из таких областей 5a, 5b от промежуточного участка верхней поперечной запечатывающей полосы 13.

Во время процессов формирования для получения упаковки 1 верхнюю поперечную запечатывающую полосу 13 сгибают на область 5b и концевой участок 14a продольной запечатывающей полосы 14. Таким образом, область 5a имеет большую площадь, чем область 5b, и, следовательно, является наиболее подходящей для размещения удаляемого участка 10 и открывающего устройства 4, как будет подробно объяснено ниже.

С конкретной ссылкой на фиг.2, основной элемент M имеет рисунок 15 сгиба, т.е. ряд линий сгибов, образующих соответствующие линии сгиба, вдоль которых упаковочный материал 2 сгибают для формирования готовой упаковки 1.

В изображенном примере рисунок 15 сгиба содержит первые линии 16 сгиба, проходящие горизонтально в конфигурации на фиг.1 упаковки 1, вторые линии 17 сгиба, проходящие вертикально в конфигурации на фиг.1 упаковки 1, и третьи линии 18 сгиба, наклонные относительно линий 16 и 17 сгиба. Линии 16, 17, 18 сгиба образуют известным способом различные стенки 5, 6, 7, 8 упаковки 1 и различные участки 7a, 7b, 7c, 8a, 8b, 8c стенок 7 и 8.

Удаляемый участок 10 образован на упаковочном материале 2 перед сгибанием и запечатыванием упаковочного материала для формирования упаковки 1 и закрыт при использовании открывающим устройством 4, как ясно показано на фиг.1.

Как указано ранее, под действием открывающего устройства 4 удаляемый участок 10 может частично отделяться от остальной части упаковочного материала 2 вдоль одной дугообразной линии 20 разреза и сгибаться на зону 21 сгиба, проходящую между противоположными концами линии 20 разреза.

Удаляемый участок 10 предпочтительно расположен на основном элементе M, чтобы пересекать одну из линий 16 сгиба, образующую при использовании кромку между двумя соседними стенками упаковки 1. Более конкретно, удаляемый участок 10 пересекается линией 16 сгиба, образующей при использовании кромку 24 между верхней стенкой 5 и верхним концевым участком 7b одной из боковых стенок 7.

Как показано на фиг.3 и 4, удаляемый участок 10 содержит центральную площадь 25 целого упаковочного материала, которая при использовании в любом случае остается закрепленной на остальной части упаковочного материала основного элемента M за счет постоянной перегородки 26, образованной зоной 21 сгиба, и периферийную площадь 27 для обеспечения взаимодействия при резке (т.е. вдоль которой открывающее устройство 4 предназначено для работы во время первого открытия упаковки 1), проходящую вокруг части центральной площади 25 и содержащую линию 20 разреза.

Когда при использовании удаляемый участок 10 отделен от остальной части упаковочного материала соответствующей упаковки 1 вдоль линии 20 разреза и подвергается сгибу, постоянная перегородка 26 выполняет функцию шарнира, обеспечивая поворот отделенного материала внутрь упаковки 1.

Как показано на фиг.2 и 3, перегородка 26 проходит от центральной площади 25 к остальной части упаковочного материала 2 вдоль направления, поперечного направлению L ламинирования, т.е. направлению, в котором упаковочный материал 2 подается при помощи известного устройства для ламинирования валиком (не показано).

Периферийная площадь 27 образована за счет открытой криволинейной полоски, содержащей один вогнутый участок, обращенный к центральной площади 25. Фактически, периферийная площадь 27 имеет по существу C-образную форму.

В соответствии с предпочтительным вариантом осуществления, изображенным на фиг.1-6, периферийная площадь 27 полностью образована за счет одного предварительно ламинированного отверстия 30 в виде полосы, которое образовано сквозной прорезью 31, выполненной в базовом слое 11 и закрытой другими ламинированными слоями 12a, 12b.

В этом случае линия 20 разреза полностью содержится в предварительно ламинированном отверстии 30. Это означает то, что при использовании во время первого открытия упаковки 1 режущее действие, осуществляемое открывающим устройством 4 (как это будет объяснено подробно ниже), осуществляется только вдоль предварительно ламинированного отверстия 30.

Предпочтительно, как ясно видно на фиг.4, ламинированные слои 12b, проходящие вдоль противоположных поверхностей базового слоя 11, уплотнены вместе во время ламинирования через прорезь 31. Таким образом, после разрезания удаляемого участка 10 вдоль линии 20 разреза кромка сливного отверстия 9 с наружной стороны закрыта остальной частью ламинированных слоев 12b, таким образом, позволяя предотвратить нежелательное явление «намокание кромки», т.е. насыщение влагой кромки бумаги вследствие хранения упаковки 1 в горизонтальном положении после первого открытия.

С конкретной ссылкой на фиг.3 и 4, прорезь 31 в элементе M упаковочного материала 2 ограничена первой кромкой 32, расположенной рядом с центральной площадью 25, и второй кромкой 33, расположенной напротив кромки 32 и обращенной к ней. Кромки 32, 33 соединены вместе на соответствующих противоположных концах 36, 37 прорези 31.

Ширина W прорези 31, соответствующая расстоянию между противоположными кромками 32 и 33, изменяется в пределах между 1 мм и 6 мм и предпочтительно составляет 2-5 мм.

Заявитель установил, что ширина W, равная 1 мм, является минимальной величиной для обеспечения соответствующего ламинирования слоев 12 с их уплотнением через прорезь 31, и когда ширина W больше 6 мм, площадь предварительно ламинированного отверстия 30 существенно увеличивается вместе с вероятностью возникновения дефектов ламинирования. Фактически чем больше площадь предварительно ламинированного отверстия 30, тем больше смещение расплавленной пластмассы на удаляемом участке 10, таким образом, приводя к образованию неравномерной толщины ламинированных слоев 12 на площади прорези 31, образованной в базовом слое 11.

Угловое расстояние между противоположными концами 36, 37 прорези 31 относительно центра G кривизны линии 20 разреза может измеряться углом α (фиг.3), который находится между касательными к вышеупомянутым концам 36 37, проведенным от центра G.

Заявитель установил, что высококачественное ламинирование, а также чистый и легкий разрез периферийной площади 27 удаляемого участка 10 могут быть получены, когда угол α изменяется в пределах 10-160°, и предпочтительно 30-90°.

Другим важным параметром предварительно ламинированного отверстия 30 является угол, обозначенный как β, между направлением, в котором упаковочный материал 2 подается на устройство (не показано) для образования прорези 31, и направлением, показывающим ориентацию предварительно ламинированного отверстия 30, которое может быть изображено биссектрисой Z угла α.

Было отмечено, что направление подачи упаковочного материала 2 на устройство для образования прорези 31 может совпадать с направлением L ламинирования.

Для получения высококачественного ламинирования, а также чистого и легкого разреза периферийной площади 27 удаляемого участка 10, заявитель установил, что угол β должен изменяться в пределах 45-135°, предпочтительно 60-120°.

Центр G представляет собой тип опорной точки для определения центра площади, ограниченной предварительно ламинированным отверстием 30, которое не является полностью круглым. Эта опорная точка является выгодной для измерения точного положения предварительно ламинированного отверстия 30 во время процессов формирования и обеспечения установки открывающего устройства 4 на него с высокой точностью.

Для облегчения вышеупомянутых процессов контрольная метка 35, например, в форме креста, может быть предпочтительно напечатана или загнута на центральной площади 25 удаляемого участка 10 в центре G. В частности, контрольная метка 35 может быть образована или во время процессов сгиба, т.е. процессов формирования рисунка 15 сгиба, или во время процесса разрезания для образования прорези 31.

Ссылаясь на фиг.1, 5 и 6, открывающее устройство 4 содержит каркас 40, установленный на упаковку 1 вокруг удаляемого участка 10 и содержащий круглое горлышко 41 с осью A, через которое наливают пищевой продукт, съемный навинчивающийся колпачок 42, установленный соосно с горлышком 41 для его закрытия, и трубчатый нож 43 с осью A, который при использовании зацепляется с горлышком 41 при осевом и угловом перемещении и взаимодействует с периферийной площадью 27 удаляемого участка 10 для частичного отделения удаляемого участка 10 вдоль линии 20 разреза от остальной части упаковочного материала для открытия упаковки 1.

Открывающее устройство 4 также содержит первое соединительное средство 44, соединяющее колпачок 42 с ножом 43, и которое при использовании, когда колпачок 42 отвинчивают от каркаса 40, прикладывает вращательное усилие к ножу 43, и второе соединительное средство 45, соединяющее каркас 40 с ножом 43, и которое при использовании подает нож 43 вдоль винтовой траектории врезания через периферийную площадь 27 удаляемого участка 10 в ответ на отвинчивание колпачка 42.

Открывающее устройство 4 установлено на упаковке 1 таким образом, чтобы содержать ось A горлышка 41, колпачка 42 и ножа 43 с центром на контрольной метке 35 удаляемого участка 10, и, следовательно, в центре G предназначенной линии 20 разреза.

Подобно удаляемому участку 10 каркас 40 предпочтительно пересекает кромку 24 между верхней стенкой 5 и верхним концевым участком 7b одной из боковых стенок 7 упаковки 1 и содержит первый и второй участки 46, 47 под тем же углом друг к другу, что и угол между стенками 5 и 7.

Более конкретно, каркас 40 содержит угловой опорный фланец 48, образующий участки 46 и 47, закрепляющие каркас на соответствующих стенках 5, 7, и трубчатый кольцевой выступ 49 с осью A, который выступает от радиальной внутренней кромки фланца 48 на стороне, противоположной стороне, закрепленной на стенках 5, 7, образует горлышко 41 и предназначен для вмещения колпачка 42.

Как показано на фиг.5, кольцевой выступ 49 содержит наружную цилиндрическую поверхность, содержащую первую резьбу 51, которая при использовании зацепляется с соответствующей резьбой 52 колпачка 42, и противоположную внутреннюю цилиндрическую поверхность, образующую горлышко 41 и содержащую резьбу 54, которая при использовании зацепляется с соответствующей резьбой 55 ножа 43.

Резьба 54 кольцевого выступа 49 каркаса 40 и резьба 55 ножа 43 вместе образуют соединительное средство 45.

Колпачок 42 содержит кольцевую торцевую стенку 58 для закрытия горлышка 41 каркаса 40 и по существу цилиндрическую боковую стенку 59, выступающую соосно от периферийной боковой кромки торцевой стенки 58, и внутренняя поверхность которой поддерживает резьбу 52, зацепляющуюся с наружной резьбой 51 кольцевого выступа 49 каркаса 40.

Как показано на фиг.1, когда колпачок 42 установлен на каркасе 40, боковая стенка 59 закрывает наружную сторону кольцевого выступа 49.

Нож 43 в исходном положении полностью установлен внутри кольцевого выступа 49 каркаса 40 (фиг.1) и после вскрытия упаковки 1 частично расположен внутри упаковки после частичного отделения удаляемого участка 10 от остальной части упаковочного материала.

На одном осевом конце нож 43 (фиг.5) содержит режущую кромку 60, которая взаимодействует с периферийной площадью 27 удаляемого участка 10 упаковки 1 для частичного отделения удаляемого участка 10 от соседнего упаковочного материала.

Режущая кромка 60 содержит ряд по существу треугольных зубьев 60a, проходящих вдоль заданной дуги, и площадь 60b заданного углового размера, удаленную в осевом направлении относительно зубьев 60a и не выполняющую режущую функцию.

Соединительное средство 44 содержит ряд, в изображенном примере четыре, исполнительных элементов 61, установленных на торцевой стенке 58 колпачка 42 и расположенных на одинаковом угловом расстоянии друг от друга вокруг оси A, и ряд соответствующих приводных элементов 62, расположенных на внутренней боковой поверхности ножа 43, и которые смещаются соответствующими исполнительными элементами 61, когда сначала отвинчивают колпачок 42 от каркаса 40.

Другими словами, исполнительные элементы 61 и соответствующие приводные элементы 62 вместе образуют одноходовое исполнительное устройство, с помощью которого колпачок 42 соединяется с возможностью вращения с ножом 43 в направлении отвинчивания (против часовой стрелки на чертежах) колпачка, но отсоединяется в противоположном направлении.

Исполнительные элементы 61 и приводные элементы 62 образованы за счет фасонных выступов, которые выступают соответственно от поверхности торцевой стенки 58 колпачка 42, обращенной к горлышку 41 при использовании и от внутренней боковой поверхности ножа 43.

При фактическом использовании упаковка 1 вскрывается за счет вращения колпачка 42 в направлении открытия (против часовой стрелки на фиг.1), так что он постепенно расцепляется с каркасом 40 и одновременно приводит в действие нож 43 при помощи исполнительных элементов 61, зацепляющихся с приводными элементами 62.

То есть резьбы 51 и 52 взаимодействуют таким образом, что колпачок 42 перемещается по спирали относительно каркаса 40 вокруг оси A и удаляется в осевом направлении с каркаса от фланца 48. Одновременно, исполнительные элементы 61 колпачка 42 действуют на приводные элементы 62 ножа 43, также поворачивая нож вокруг оси A. Взаимодействие резьб 54 и 55 преобразует вращение ножа 43 при помощи колпачка 42 в движение по спирали ножа 43 сначала по направлению к удаляемому участку 10 и затем через удаляемый участок 10.

При его движении режущая кромка 60 взаимодействует с предварительно ламинированным отверстием 30 периферийной площади 27 удаляемого участка 10 для образования линии 20 разреза. Более конкретно, сначала режущая кромка 60 протыкает ламинированные слои 12a, 12b, закрывающие прорезь 31, на ее концевом участке и оттуда перемещается вдоль предварительно ламинированного отверстия 30 и разрезает все предварительно ламинированное отверстие 30 в направлении перемещения ножа 43, против часовой стрелки на фиг.1 и 5.

При этом после полного проникновения режущей кромки 60 в предварительно ламинированное отверстие 30 с последующим полным отделением удаляемого участка 10 вдоль линии 20 разреза, дополнительное вращение ножа 43 оказывает сгибающее действие вдоль перегородки 26, которая остается неповрежденной и выполняет функцию шарнира. Более конкретно, удаляемый участок 10 сгибается наружу от ножа 43 (фиг.6) и остается в этом положении за счет ножа для освобождения прохода для выливания пищевого продукта.

Следовательно, общий угол резания меньше полного оборота и по существу находится в пределах 200-350° и предпочтительно 270-330°, таким образом, предотвращая полное отделение удаляемого участка 10 от соседних участков упаковочного материала.

При дальнейшем отвинчивании колпачка 42 исполнительные элементы 61 отводятся в осевом направлении от приводных элементов 62, таким образом, задерживая нож 43 в нижнем положении открытия, в котором он выступает в осевом направлении внутрь упаковки 1 от каркаса 40 (фиг.6), но по-прежнему соединен с кольцевым выступом 49 за счет резьбы 54, зацепляющейся с резьбой 55.

Затем, колпачок 42 полностью отвинчивают для открытия упаковки 1, которую можно повторно закрыть посредством простого завинчивания колпачка 42 обратно на кольцевой выступ 49.

При открытии упаковки 1 нож 43 больше не может перемещаться из нижнего положения открытия вследствие того, что исполнительные элементы 61, не могут достичь осевого положения для зацепления с приводными элементами 62 ножа 43.

В нижнем положении открытия нож 43 удерживает отрезанную часть удаляемого участка 10 (фиг.6) для предотвращения закупоривания им горлышка 41, через которое наливают пищевой продукт.

Цифры 10’, 10’’, 10’’’ и 10’’’’ на фиг.7-11 обозначают разные варианты выполнения удаляемого участка упаковочного материала 2 в соответствии с настоящим изобретением. Так как удаляемые участки 10, 10’, 10’’, 10’’’ и 10’’’’ подобны друг другу, нижеследующее описание ограничено отличиями между ними, и используются подобные ссылочные позиции, где возможно, для идентичных или соответствующих частей.

В варианте осуществления, изображенном на фиг.7 и 8, удаляемый участок 10’ содержит периферийную площадь 27’, которая полностью образована одним дугообразным предварительно ламинированным отверстием 30’, имеющим тот же центр G кривизны, что и линия 20 разреза. Фактически, предварительно ламинированное отверстие 30’ имеет по существу полукруглую полосовую форму и образовано за счет имеющей одинаковую форму сквозной прорези 31’, образованной в базовом слое 11 упаковочного материала 2, и закрыто ламинированными слоями 12.

Предпочтительно, ширина W прорези 31’ является постоянной и сохраняется минимальной для обеспечения взаимодействия при резке, т.е. для обеспечения зацепления зубьями 60a ножа 43 открывающего отверстия 4. Другими словами, ширина W прорези 31’ изменяется в пределах 0,5-0,9 мм, чтобы соответствовать почти полностью ширине зубьев 60a ножа 43.

В этом решении, как показано на фиг.8, на удаляемом участке 10’ ламинированные слои 12 упаковочного материала нельзя уплотнить вместе через прорезь 31’, так как последняя имеет слишком узкую ширину W.

Прорезь 31’ может быть образована в базовом слое 11 упаковочного материала 2 за счет использования лазерного режущего устройства (не показано).

В варианте осуществления на фиг.9 периферийная площадь 27’’ удаляемого участка 10’’ имеет ту же дугообразную форму периферийной площади 27’ удаляемого участка 10’ и отличается от периферийной площади 27’ содержанием ряда предварительно ламинированных отверстий 30’’, чередующихся с соответствующими перегородками 70 целого упаковочного материала, соединенными с центральной областью 25.

Фактически, в этом случае периферийная площадь 27’’ получается за счет образования ряда расположенных на расстоянии друг от друга перфораций или сквозных прорезей 31’’ в базовом слое 11 упаковочного материала, закрытых с наружной стороны ламинированными слоями 12.

Обработка перфорированного базового слоя 11 может предпочтительно осуществляться посредством использования лазерного режущего устройства.

Как показано на фиг.9, линия 20 разреза пересекается с перегородками 70. Это означает, что во время первого открытия упаковки 1 перегородки 70 полностью разрезаются ножом 43.

В варианте осуществления, изображенном на фиг.10, удаляемый участок 10’’’ содержит периферийную площадь 27’’’, которая содержит два предварительно ламинированных отверстия 30’’’, обращенных друг к другу и отделенных постоянной перегородкой 26 и другой перегородкой 71 целого упаковочного материала, соединенными с центральной площадью 25.

Предпочтительно, линия 20 разреза пересекается с перегородкой 71. Это означает, что во время первого открытия упаковки 1, перегородка 71 полностью разрезается ножом 43.

Как ясно видно на фиг.10, предварительно ламинированные отверстия 30’’’ симметрично образованы относительно оси B, соединяющей перегородки 26 и 71, проходящей по центру G линии 20 разреза и проходящей перпендикулярно к оси A горлышка 41, колпачка 42 и ножа 43 открывающего устройства 4.

Предпочтительно, ось B, соединяющая перегородки 26 и 71, параллельна направлению L ламинирования упаковочного материала 2.

Более конкретно, в данном случае направление L ламинирования проходит от перегородки 26 к перегородке 71, которая короче перегородки 26.

Как показано на фиг.10, каждое предварительно ламинированное отверстие 30’’’ имеет приблизительно удлиненную бобовидную форму и образовано за счет имеющей соответствующую форму сквозной прорези 31’’’, образованной в базовом слое 11 упаковочного материала 2 и закрытой ламинированными слоями 12.

Подобно предварительно ламинированному отверстию 30 удаляемого участка 10, также в этом варианте осуществления ламинированные слои 12 уплотнены вместе через каждую прорезь 31’’’.

Для облегчения определения точного положения некруглых предварительно ламинированных отверстий 30’’’ во время процессов формирования и для обеспечения установки открывающего устройства 4 на них с высокой точностью, также в этом случае контрольная метка 35, например, в форме креста, предпочтительно может быть напечатана или загнута на центральной площади 25 удаляемого участка 10’’’ в центре G. В частности, контрольная метка 35 может быть образована или во время процессов сгиба для образования рисунка 15 сгиба или во время процесса резки для образования прорези 31’’’.

В варианте осуществления, изображенном на фиг.11, удаляемый участок 10’’’’ содержит периферийную площадь 27’’’’, которая по сравнению с периферийная площадью 27’’’ удаляемого участка 10’’’ содержит первое предварительно ламинированное отверстие 30a’’’’’, соответствующее одному из предварительно ламинированных отверстий 30’’’, а также второе и третье предварительно ламинированные отверстия 30b’’’’, 30c’’’’, вместе заменяющие другое предварительно ламинированное отверстие 30’’’.

Предварительно ламинированное отверстие 30a’’’’ отделено от предварительно ламинированных отверстий 30b’’’’ и 30c’’’’ соответственно постоянной перегородкой 26 и полностью разрезаемой перегородкой 72 целого упаковочного материала, соответствующей перегородке 71 периферийной площади 27’’’ удаляемого участка 10’’’. Предварительно ламинированные отверстия 30b’’’’ и 30c’’’’ отделены друг от друга дополнительной полностью разрезаемой перегородкой 73 целого упаковочного материала.

Все перегородки 26, 72 и 73 соединены с центральной площадью 25 удаляемого участка 10’’’’.

Как показано на фиг.11, предварительно ламинированные отверстия 30a’’’’, 30b’’’’, 30c’’’’ имеют приблизительно удлиненную бобовидную форму и разные длины. В частности, предварительно ламинированное отверстие 30a’’’’ проходит приблизительно по первой половине периферийной площади 27’’’’, тогда как предварительно ламинированные отверстия 30b’’’’ и 30c’’’’ проходят приблизительно по другой половине периферийной площади 27’’’’ и, следовательно, обращены к предварительно ламинированному отверстию 30a’’’’.

Фактически, предварительно ламинированное отверстие 30a’’’’ проходит по периферийной площади 27’’’’ на длину, приблизительно равную или немного длиннее общей длины предварительно ламинированных отверстий 30b’’’’ и 30c’’’’, которые имеют сравнимые длины.

Кроме того, в этом случае предварительно ламинированные отверстия 30a’’’’, 30b’’’’ и 30c’’’’ образованы за счет соответствующих сквозных прорезей 31a’’’’, 31b’’’’, 31c’’’’, образованных в базовом слое 11 упаковочного материала 2 и закрытых ламинированными слоями 12.

Подобно предварительно ламинированным отверстиям 30, 30’’’ удаляемых участков 10, 10’’’, ламинированные слои 12 уплотнены вместе через каждую прорезь 31a’’’’, 31b’’’’, 31c’’’’.

Перегородка 26, обеспечивающая при использовании постоянное соединение удаляемого участка 10’’’’ с остальной частью упаковочного материала 2, длиннее перегородок 72, 73.

Как показано на фиг.11, перегородки 26 и 72 предпочтительно расположены напротив друг друга вдоль оси B, параллельной направлению L ламинирования упаковочного материала 2, которая в этом случае проходит от более длинной перегородки 26 к перегородке 72.

Перегородка 73, с другой стороны, расположена на одной стороне оси B и обращена к предварительно ламинированному отверстию 30a’’’’.

Кроме того, предварительно ламинированные отверстия 30b’’’’ и 30c’’’’ расположены на стороне оси B, противоположной предварительно ламинированному отверстию 30a’’’’, и линия 16 сгиба, образующая при использовании кромку 24 упаковки 1, пересекает оба предварительно ламинированных отверстия 30b’’’’ и 30c’’’’.

Для облегчения определения точного положения некруглых предварительно ламинированных отверстий 30a’’’’, 30b’’’’, 30c’’’’ во время процессов формирования и для обеспечения установки открывающего устройства 4 на них с высокой точностью, также в этом случае контрольная метка 35, например, в форме креста, напечатана или загнута на центральной площади 25 удаляемого участка 10’’’’ в центре G. В частности, контрольная метка 35 может быть образована или во время процессов сгиба для образования рисунка 15 сгиба или во время процесса резки для формирования прорезей 31a’’’’, 31b’’’’, 31c’’’’.

В варианте осуществления, изображенном на фиг.12, удаляемый участок 10’’’’’ содержит периферийную площадь 27’’’’’, которая очень подобна периферийной площади 27’’’ удаляемого участка 10’’’ и в основном отличается от него тем, что режущее действие осуществляется вдоль двух дугообразных линий 20’’’’’ разреза, полностью содержащихся внутри соответствующих предварительно ламинированных отверстий 30’’’’’.

Предпочтительно, как показано на фиг.12, каждая линия 20’’’’’ разреза направлена от одного конца соответствующих предварительно ламинированных отверстий 30’’’’’ к противоположному концу.

В этом случае предварительно ламинированные отверстия 30’’’’’ отделены постоянной перегородкой 26 и другой перегородкой 74, соответствующей перегородке 71, но которая представляет собой постоянный тип, т.е. она не разрезается ножом 43 во время первого открытия упаковки 1.

Более конкретно, для обеспечения вскрытия упаковки 1 удаляемый участок 10’’’’’ частично отделяется от остальной части упаковочного материала 2 вдоль двух дугообразных линий 20’’’’’ разреза, чтобы образовать две створки 80, которые соединены с полосой 81 целого упаковочного материала, проходящей между перегородками 26 и 74 и ограниченной двумя дополнительными линиями 82 сгиба.

Фактически, открытие упаковки 1 осуществляется за счет сгиба двух створок 80 на каждую сторону полосы 81.

В качестве возможной альтернативы, режущее действие может также осуществляться от центра каждого из предварительно ламинированных отверстий 30’’’’’ и происходить симметрично в обоих направлениях.

Ссылочная позиция 100 на фиг.13-16 обозначает другой вариант выполнения удаляемого участка в соответствии с настоящим изобретением. Удаляемый участок 100 будет описан посредством выявления сходств и отличий относительно вышеописанных удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’ и посредством использования подобных ссылочных позиций, где возможно, для частей, уже описанных, или эквивалентных им.

На фиг.13 и 14 изображен удаляемый участок 100, образованный на упаковке 1 и на основном элементе M упаковочного материала 2, из которого получают упаковку 1. Следует отметить, что удаляемый участок 100 предпочтительно может быть образован даже на разных типах герметичных упаковок, таких как упаковки в форме параллелепипеда или призматической формы, упаковки с остроконечным верхом и т.д., или даже на упаковках, имеющих переменные поперечные сечения основного участка упаковки.

Аналогично удаляемым участкам 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’, также в этом случае удаляемый участок 100 предпочтительно пресекается одной из линий 16 сгиба, образующей при использовании кромку между двумя соседними стенками упаковки 1. Более конкретно, удаляемый участок 100 пересекается линий 16 сгиба, образующей при использовании кромку 24 между верхней стенкой 5 и верхним концевым участком 7b одной из боковых стенок 7, которая обычно образует переднюю стенку упаковки 1.

В изображенном примере удаляемый участок 100 частично проходит в области 5a верхней стенки 5 и частично на верхнем концевом участке 7b соседней боковой стенки 7, расположенных на противоположной стороне верхней поперечной запечатывающей полосы 13 относительно области 5b.

В частности, линия 16 сгиба, пересекающая удаляемый участок 100, делит последний на первую и вторую области 100a, 100b, соответственно расположенные при использовании на вышеуказанных определенных стенках 5, 7 упаковки 1. Область 100b меньше области 100a.

Под действием открывающего устройства 4 удаляемый участок 100 может частично отделяться от остальной части упаковочного материала вдоль одной дугообразной линии 101 разреза, содержащейся в области 100a, и сгибаться на зону сгиба (фиг.13, 14 и 16), проходящую между противоположными концами линии 101 разреза и образованную областью 100b. Фактически, в этом случае область 100b выполняет при использовании функцию шарнира, обеспечивающего поворот отделенного материала внутрь упаковки 1 и к боковой стенке 7, на которой расположена такая область (фиг.16) для освобождения сливного отверстия 9.

Посредством расположения не только на верхней стенке 5, а также на соседней боковой стенке 7, которая наклонена под углом относительно верхней стенки 5, удаляемый участок 10 будет иметь кривизну на готовой упаковке 1. Таким образом, риск полного разрезания удаляемого участка 100 во время первого открытия упаковки 1 может быть минимизирован, поскольку нож открывающего устройства даже в случае, в котором он имеет очень простую конструкцию, например, подвергнутую осевому, направленному вниз движению врезания (такому как в EP-A-2055640) и содержащую зубья, расположенные в общей плоскости, не смог бы контактировать со всем удаляемым участком 100 одновременно.

Как показано на фиг.13-16, удаляемый участок 100 отличается от удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’ содержанием одного отверстия 102, образованного по меньшей мере в базовом слое 11, закрытого покрывающим материалом 103 и проходящего вдоль всего удаляемого участка 100.

В частности, в этом случае как отверстие 102, так и удаляемый участок 100 имеют закругленные или круглые профили с центром G. Линия 16 сгиба, пересекающая удаляемый участок 100, образует хорду. В варианте осуществления, изображенном на фиг.14, линия 16 сгиба, пересекающая удаляемый участок 100, расположена на минимальном расстоянии D от центра G отверстия 102, составляющим около 70% от радиуса отверстия 102. Также можно расположить линию 16 сгиба на минимальном расстоянии D от центра G отверстия 102, находящимся в пределах около 50-85% от радиуса отверстия 102, или в пределах около 60-80% от радиуса отверстия 102.

В соответствии с предпочтительным вариантом осуществления, изображенном на фиг.13-16, покрывающий материал 103 образован за счет всех ламинированных слоев 12. В качестве возможной альтернативы (не показана), материал 103 для покрытия также может быть образован только за счет одного или нескольких ламинированных слоев 12.

В соответствии с другой возможной альтернативой (не показана), отверстие 102 может быть образовано через целый упаковочный материал 2, и покрывающий материал 103 может быть получен в этом случае за счет накладки, наложенной на упаковочный материал 2 для уплотнения отверстия 102 и включающей в себя слои из кислородонепроницаемого материала, например, алюминиевой фольги, и один или более слоев из термоплавкой пластмассы.

Преимущества упаковочного материала 2 и упаковки 1 в соответствии с настоящим изобретением должны быть понятны из вышеприведенного описания.

В частности, размещение удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’, 100, как описано, по обеим сторонам двух стенок (5, 7) упаковки 1 под углом друг к другу обеспечивает большое увеличение диаметра сливного отверстия 9 и, следовательно, улучшенный слив пищевого продукта из упаковки 1.

Это увеличение диаметра сливного отверстия 9 обеспечивается без увеличения сложности рисунка 15 сгиба.

Кроме того, наличие более широкого удаляемого участка 100, который после отделения от остальной части упаковочного материала 2 согнут внутрь упаковки 1, позволяет увеличить устойчивость отделенной части при меньшей помехе прохождению продукта.

В решении, изображенном на фиг.13-16, кривизна удаляемого участка 100, получающаяся в результате его прохождения по соседней расположенной под углом боковой стенке 7 упаковки 1, позволяет минимизировать риск того, что он может быть полностью разрезан во время первого открытия упаковки 1 даже при очень простых конструкциях открывающего устройства. В варианте осуществления, изображенном на фиг.13 и 14, верхняя стенка 5 по существу параллельна нижней стенке 6, и верхняя часть 7b передней стенки 7 наклонена под углом относительно основной части передней стенки. Это приводит к образованию угла между верхней стенкой 5 и верхней частью 7b передней стенки, который больше 90° и составляет в изображенном варианте осуществления около 106°. Наличие угла между стенками, на которых расположен удаляемый участок 100, который больше 90°, уменьшает сгиб удаляемого участка 100, и, следовательно, уменьшает воздействие на упомянутый удаляемый участок. Следовательно, можно в некоторых вариантах осуществления иметь угол между верхней стенкой 5 и верхней частью 7b боковой стенки 7 при сгибе в упаковку, который находится в пределах 95-115°, или в пределах 100°.

Также можно иметь наклонную под углом верхнюю стенку 5 относительно нижней стенки 6 и по существу вертикальную боковую стенку 7 (когда упаковка стоит), так что вышеупомянутый угол между верхней стенкой 5 и боковой стенкой 7 больше 90°. Один пример такой упаковки продается на рынке заявителем под названием Tetra Brik Edge.

Тот факт, что зона сгиба удаляемого участка 100 образована за счет области 100b, позволяет отделенный материал накладывать очень надежным способом на боковую стенку 7 упаковки 1, на которой расположена такая область. Таким образом, можно обеспечить полное опорожнение упаковки 1, даже при уменьшенной сложности конструкции открывающего устройства.

Для сливного отверстия 9 заданного размера конфигурации удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’ и 10’’’’’, описанных и проиллюстрированных на фиг.1-12, обеспечивают лучшее качество ламинирования по сравнению с предварительно ламинированным отверстием, закрывающим всю площадь сливного отверстия.

Это, по существу, вызвано значительным уменьшением во время ламинирования перемещения полимера на удаляемых участках 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’, таким образом, приводя к образованию гораздо более равномерной толщины ламинированных слоев 12 на соответствующих прорезях 31, 31’, 31’’, 31’’’, 31a’’’’, 31b’’’’, 31c’’’’, 31’’’’’, чем толщина предварительно ламинированного отверстия, образующего площадь всего сливного отверстия.

Следовательно, можно получить более широкое отверстие для обработки по сравнению с известными предварительно ламинированными отверстиями, например, более высокую скорость ламинирования, и значительное уменьшение стоимости материала для покрытия базового слоя 11.

Фактически, за счет уменьшения перемещения полимера во время ламинирования означает, что материал может подаваться быстрее через ролики для ламинирования, тогда как уменьшение стоимости материала получается из описанных и проиллюстрированных решений, позволяющих использовать слоистые материалы, имеющие уменьшенную основную массу.

Повышение качества ламинирования площади для обеспечения взаимодействия при резке (периферийная площадь 27, 27’, 27’’, 27’’’, 27’’’’, 27’’’’’) обеспечивает соответствующее чистое разрезание удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’ даже при использовании внутреннего слоя из сильно вытянутой термоплавкой пластмассы.

Кроме того, это облегчает размещение удаляемых участков 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’ в любом удобном положении на упаковке 1, например, особенно на линии 16 сгиба упаковочного материала 2, и, следовательно, кромке 24 упаковки 1.

Как упоминалось выше, в конкретном решении на фиг.1-4 ширина W и углы α и β одного предварительно ламинированного отверстия 30 являются важными параметрами, которые необходимо рассмотреть для минимизации перемещений расплавленного полимера на удаляемом участке 10 во время ламинирования и вероятности возникновения дефектов ламинирования. То же самое применяется в решении на фиг.7 и 8.

В случаях на фиг.10, 11 и 12, уменьшение во время ламинирования перемещения полимера на удаляемых участках 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’ получается за счет размещения перегородок 26 и 71, 74 целого упаковочного материала, расположенных по одной линии вдоль оси (B), параллельной направлению (L) ламинирования упаковочного материала. Заявитель фактически установил, что перемещение полимера стремится быть более заметным на площадях, образующих передний и задний участки удаляемого участка, за счет роликов для ламинирования. Следовательно, наличие перегородок (26; 71, 74) целого упаковочного материала непосредственно на этих площадях значительно уменьшает перемещение полимера во время ламинирования, таким образом, приводя к образованию гораздо более равномерной толщины ламинированных слоев 12 на прорезях 31’’’, 31a’’’’, 31b’’’’, 31c’’’’, 31’’’’’, чем толщина ламинированных слоев обычного предварительно ламинированного отверстия, образующего площадь всего сливного отверстия.

Кроме того, в случае на фиг.11 размещение дополнительной перегородки (73) на стороне оси B, соединяющей перегородки 26 и 72, обеспечивает поддержание исходного положения удаляемого участка 10’’’’ при разрезании перегородки 72 режущей кромкой 60. То есть при перемещении режущей кромки 60 через перегородку 72 усилие, смещающее удаляемый участок 10’’’’ к прорези 31a’’’’, уравновешивается противодействием перегородки 73, таким образом, предотвращая любое поперечное перемещение удаляемого участка 10’’’’. Понятно, что в этом случае режущая кромка 60 открывающего устройства 4 должна быть предназначена для воздействия во время первого открытия упаковки 1 сначала на перегородку 72 и затем на перегородку 73. Например, это может быть сделано посредством наличия двух групп зубьев 60a, отделенных площадью заданного углового размера, удаленной в осевом направлении относительно зубьев 60a и не выполняющей режущей функции. Эти две группы должны быть расположены относительно удаляемого участка 10’’’’ и винтовой траектории ножа 43 таким образом, что первая разрезает перегородку 72 перед началом разрезания другой перегородки 73.

Важным преимуществом удаляемого участка 10, 10’ и 10’’’’’ является следующее: режущее действие осуществляется только через ламинированные слои 12, а не через базовый слой 11 в бумажном материале. Таким образом, нет риска в том, что волокна бумаги смогут отделиться во время режущего действия и упасть в упаковку 1.

Кроме того, усилие, необходимое для открытия упаковки 1 в первый раз, в действительности является небольшой величиной.

В конечном счете, описанный упаковочный материал обеспечивает высокую степень соединения с открывающим устройством 4 по следующим причинам:

- процесс изготовления упаковочного материала 2 предназначен для образования удаляемого участка 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’, 100, содержащего одно или множество предварительно уплотненных отверстий, которые легче разрезать открывающим устройством 4;

- упаковка 1 может быть вскрыта за одно движение с помощью очень небольшого усилия со стороны пользователя;

- при вскрытии упаковки, удаляемый участок 10, 10’, 10’’, 10’’’, 10’’’’, 10’’’’’, 100, частично отделенный от остальной части упаковочного материала, удерживается между рамой 40 и ножом 43, таким образом, исключая любой риск отделения.

Понятно, что возможны изменения в упаковочном материале 2 и упаковке 1, как описано и проиллюстрировано в данном документе, однако, без отхода от объема, определенного в прилагаемой формуле изобретения.

Реферат

Предложен листовой упаковочный материал (M) для изготовления герметичной упаковки (1) наливного пищевого продукта. Упаковочный материал (M) содержит один базовый слой (11) для обеспечения жесткости, ряд ламинированных слоев (12), закрывающих обе стороны основного слоя (11), и удаляемый участок (10, 10', 10'', 10''', 10'''', 10'''''), который при использовании может частично отделяться от остальной части упаковочного материала (M) вдоль по меньшей мере одной дугообразной линии (20, 20''''') разреза и сгибаться на зону (21, 81) сгиба, проходящую между противоположными концами линии (20, 20''''') разреза, чтобы освободить сливное отверстие (9), из которого наливают пищевой продукт из упаковки (1). Удаляемый участок (10, 10', 10'', 10''', 10'''', 10''''') содержит центральную площадь (25), выполненную из целого упаковочного материала, и которая при использовании в любом случае остается прикрепленной к остальной части упаковочного материала (M) за счет постоянной перегородки (26), образованной зоной (21, 81) сгиба, и периферийную область (27, 27', 27'', 27''', 27'''', 27''''') для взаимодействия при резке, проходящую вокруг части центральной площади (25), содержащую линию (20, 20''''') разреза и включающую в себя, по меньшей мере, одно предварительно ламинированное отверстие (30, 30', 30'', 30''', 30a'''', 30b'''', 30c'''', 30'''''), которое образовано сквозной прорезью (31, 31', 31'', 31''', 31a'''', 31b'''', 31c'''', 31'''''), образованной по меньшей мере в базовом слое (1), и закрытое одним или более ламинированными слоями (12). 2 н. и 2 з.п. ф-лы, 16 ил.

Комментарии