Машина для этикетирования емкостей - RU43536U1

Код документа: RU43536U1

Чертежи

Описание

Машина предназначена для нанесения полимерных этикеток из непрерывной ленты на бутылки и банки с водой, напитками, пивом, соками и др., которые имеют круглую и квадратную, с закруглением, форму.

В последнее время наибольшее распространение получили машины, в которых нанесение этикеток на емкости осуществляется с помощью вакуумного барабана, к которому емкости подаются входным конвейером, или входной частью конвейера, а лента из этикеток - из бобины. На заднюю поверхность этикеточной ленты наносится клей, а после разрезания ленты на этикетки они прижимаются к поверхности емкости в процессе ее обкатки между поверхностью барабана и поверхностью вспомогательного элемента. В таких машинах одним из важнейших узлов есть устройство для нанесения клея на этикеточную ленту, поскольку от него в большой мере зависят товарный вид емкости с этикеткой и надежная беспрерывная работа машины.

Одной из главных проблем в таких машинах есть обеспечение плотного, без морщин и подгибов концов, прилегания этикетки к поверхности вакуумного барабана с гарантированным устранением возможности прилипания части ленты с нанесенным клеем к другим частям этикетки и/или деталей машины. В случае образования морщин емкости не имеют достойного товарного вида, а упомянутое прилипание приводит к необходимости останавливать машину, что, также, не является приемлемым. Также недопустимым, в особенности при нанесении кольцевых этикеток, есть перекос этикетки на емкости, когда ее главная и хвостовая кромки оказываются сдвинутыми по высоте. В связи с этим были осуществлены многочисленные попытки устранить возможность упомянутых отрицательных явлений.

Известные этикетировочные машины, снабженные средствами для принудительного прижатия этикетки к поверхности вакуумного барабана с помощью воздушного дутья, которое направляется под определенным углом к поверхности барабана. Для этого этикетировочная машина снабжена установленным возле зоны подачи этикеточной ленты на поверхность вакуумного барабана соплом (соплами), соединенным с источником сжатого воздуха (US 4181555, кл. В 32 В 31/00, B 26 D 5/0, B 26 D 7/06, публ. 01.01.1980; US 5855710, кл. В 65 С 9/00, публ. 05.01.1999; US 5858168, кл. B 65 C 9/00, публ. 12.01.1999).

Недостатком таких машин есть их сложность и необходимость обслуживания упомянутых дополнительных средств.

Известны также машины для нанесения этикеток на емкости, в которых на поверхности вакуумного барабана имеются выступы, расстояние между которыми

должно соответствовать длине этикетки, поскольку именно на этих выступах должны располагаться главня и хвостовая части этикетки, на которые наносится клей (GB 1595814, кл. В 65 С 9/04, В 65 С 3/16, В 65 С 9/26, публ. 19.08.1981; US 4181555, кл. В 32 В 31/00, B 26 D 5/0, B 26 D 7/06, публ. 01.01.1980; US 4500386, кл. В 32 В 31/00, публ. 19.02.1985; US 6066223, кл. В 65 СВ 3/16, В 65 С 9/04, публ. 23.05.2000).

Также известны этикетировочные машины, внутри вакуумного барабана которых, установлена одна или несколько пар захватов: один из пары захватов служит для фиксации главной кромки этикеточной ленты, а второй - хвостовой кромки. Захваты установлены с возможностью их передвижения внутри барабана, в направления его центра, для пропускания установленного неподвижно стационарного ножа (US4632721, кл. В 65 С 9/02, В 65 С 9/18, публ. 30.12.1986; US 5116452, кл. В 32 В 31/00, публ. 26.05.1992). Недостатком таких, как и упомянутых выше машин, есть сложность конструкции барабана, неудобство перехода на другую длину этикетки.

Наиболее близкой к предложенной за совокупностью признаков есть машина для этикетирования емкостей, которая содержит приводной вакуумный барабан, устройства для подачи этикеточной ленты из бобины на поверхность вакуумного барабана, для нанесения клея на ее поверхность, для разрезания этикеточной ленты на отдельные этикетки, для подведения емкостей к позиции нанесения на них этикетки, для прижатия этикетки к емкости, для отвода емкостей с приклеенной этикеткой и устройства для привода, синхронизации, управления и регулирования. Устройство для нанесения клея на этикеточную ленту содержит расположенную на расстоянии от машины ванну для клея, соединенную трубопроводом из соплом, с помощью чего клей направляется сбоку на верхнюю часть боковой поверхности приводного полого ролика с вертикально расположенной осью. В нижней части ролика установлен клеесборник с отверстием в дне, соединенным со вторым трубопроводом для отвода клея в ванну. Внутри ролика установлен теплоэлектронагреватель для подогревания клея. Рядом с этим роликом и параллельно нему расположен второй приводной ролик, на внешней поверхности которого выполнен продольный паз, в котором неподвижно закреплена контактная пластина, внешняя поверхность которой выступает за границы боковой поверхности ролика. Этикеточная лента протягивается между поверхностями первого и второго роликов, а клей наносится на ее поверхность, когда контактная пластина ролика оказывается напротив полого ролика и прижимает этикеточную ленту к ее поверхности (US 6471802, кл. В 65 С 9/18, В 65 С 9/20, В 65 С 9/42, публ. 29.10.2002).

В этой машине, благодаря наличию контактной пластины, положительным фактором есть возможность определять ширину полоски клея, которая должна быть

нанесена на этикеточную ленту. Но, вследствие того, что этикеточная лента прижимается к поверхности полого ролика, толщина слоя нанесенного клея может быть недопустимо большой. Особенности взаимного расположения обоих роликов и вакуумного барабана в упомянутой машине такие, что этикеточная лента с нанесенным клеем может пройти сравнительно большой путь, пока окажется на позиции ее разрезания на отдельные этикетки. Время, нужное для протягивания этикеточной ленты между позициями нанесения клея и ее разрезание, дополнительно увеличивается вследствие необходимости приостанавливать ленту перед осуществлением разрезания, чего требуют конструктивные свойства устройства для разрезания. Все это приводит к большой степени вероятности загустевания клея перед осуществлением разрезания, вследствие чего, очевидно, режущее устройство упомянутой машины снабжено устройством для подогревания этикеточной ленты. Чрезмерные толщина слоя нанесенного клея и время для протягивания ленты между позициями нанесения клея и разрезания ленты не могут не привести к упомянутым дефектам: неплотное, с морщинами и подгибом концов, прижатия этикетки к поверхности вакуумного барабана, прилипания части ленты с нанесенным клеем к другим частям этикетки и/или деталей машины и перекос этикетки на емкости. Кроме того, избранная схема взаимного расположения вакуумного барабана, упомянутых роликов и устройства для подачи этикеточной ленты с бобины на поверхность вакуумного барабана, при котором эта лента направляется между поверхностями роликов, привела к повышенным габаритам машины, а наличие трубопроводов с насосами для соединения с ванной для клея, вдобавок, дополнительно усложняет машину.

Задачей полезной модели есть создание машины для этикетирования емкостей, в которой, за счет внесения конструктивных изменений в устройстве и схему их взаимного расположения должно обеспечиваться нанесение этикеток без морщин, подгибов их концов, их перекоса и прилипания части ленты с нанесенным клеем к другим частям этикетки и/или деталей машины, и, в то же время, конструкция которого была бы упрощенными то уменьшена за габаритами. Для решения упомянутой задачи в машине для этикетирования емкостей, которая содержит приводной вакуумный барабан, устройства для представления этикеточной ленты из бобины на поверхность вакуумного барабана, для нанесения клея на ее поверхность, для обрезания этикеточной ленты на отдельные этикетки, для подведения емкостей к позиции нанесения на них этикетки, для прижатия этикетки к емкости, для отвода емкостей с приклеенной этикеткой и устройства для привода, синхронизации, управления и регулирования, причем, устройство для нанесения клея на этикеточную ленту содержит емкость для клея, средство

для подогревания клея и расположенные один около другого два приводных ролика с вертикальными осями вращения, у одного из которых боковая поверхность имеет круговую форму, а внутри - пустотелый, соединенный с ванной для клея, а вдоль боковой поверхности второго ролика установлена контактная пластина, внешняя поверхность которой выступает за границы боковой поверхности ролика, в которой, в соответствии с полезной моделью полый приводной ролик расположен внутри ванны для клея и оборудованный неподвижным винтом, который установлен в пустоте ролика концентрично ему, таким образом, что его резьба контактирует с внутренней поверхностью оболочки ролика,, а в верхней части оболочки этого ролика выполненные отверстия для вывода клея с упомянутой пустоты на внешнюю поверхность оболочки ролика, а ролик с контактной пластиной установленный между вакуумным барабаном и полым роликом, таким образом, что расстояние от оси его вращения до поверхности вакуумного барабана равняется расстоянию от оси его вращения до поверхности полого ролика, средство для подогревания клея установленный в непосредственной близости от контактной пластины, причем устройства для подачи этикеточной ленты из бобины на поверхность вакуумного барабана расположенные таким образом, чтобы направить ее между поверхностями вакуумного барабана и ролика с контактной пластиной.

При таком выполнении машины в значительной степени уменьшается время, необходимое для подачи этикеточной ленты от позиции нанесения на нее клея до позиции ее разрезания. Контактная пластина, в отличие от прототипа, не прижимает ленту к поверхности полого ролика, а переносит клей из его поверхности на поверхность этикеточной ленты, которая содействует уменьшению толщины нанесенного слоя клея. Эти оба фактора устраняют причины для загустевания клея, который, в свою очередь, разрешает избежать прилипание части ленты с нанесенным клеем к другим частям этикетки и/или деталей машины, образование морщин на этикетках, подгиб их концов и перекос относительно емкости. Кроме того, за счет изменения взаимного расположения устройств машины уменьшены ее габариты, а за счет устранения трубопроводов с насосами для соединения полого ролика с ванной для клея, упрощена конструкция машины.

Для повышения удобства наладки машины она оборудована устройством для регулирования зазора между внешней поверхностью контактной пластины и поверхностью вакуумного барабана, и/или для регулирования положения контактной пластины в угловом направлении.

Для обеспечения равномерного прилегания контактной пластины к поверхностям полого ролика и вакуумного барабана целесообразно контактную пластину установить на ролике с

возможностью ее вращения в вертикальной плоскости, которая проходит через ось вращения ролика и геометрический центр пластины.

Целесообразно средство для подогревания клею выполнить в виде теплоэлектронагревателя, установленного внутри ролика с контактной пластиной.

Предложенная полезная модель поясняется чертежами, где на:

фиг.1 показано в аксонометрии схематическое изображение машины для нанесения этикеток на емкости;

фиг.2 - структурная схема машины;

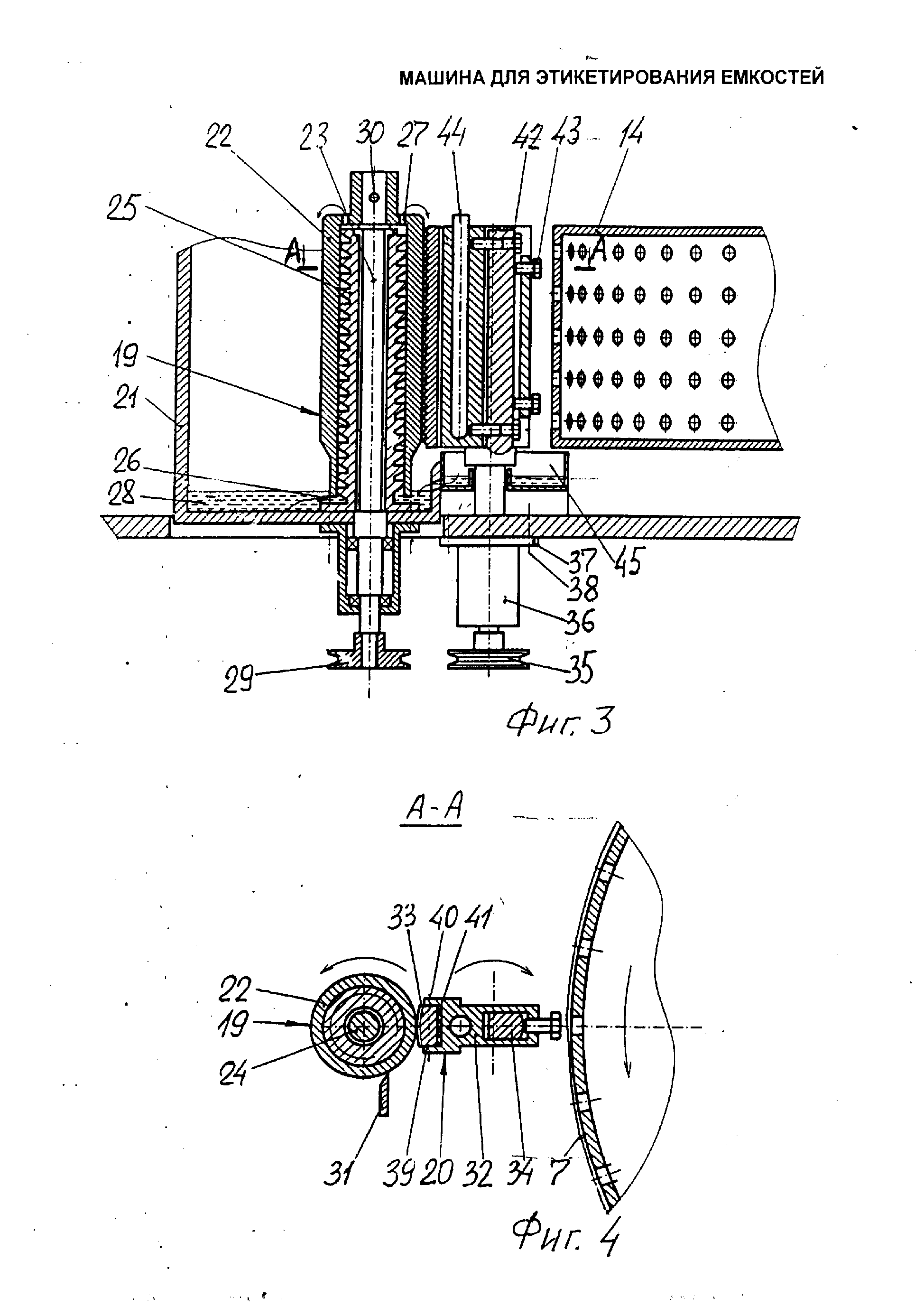

фиг.3 - устройство для нанесения клея и часть вакуумного барабана в вертикальном разрезе в момент взаимодействия контактной пластины с полым роликом;

фиг.4 - разрез А - А с фиг.3;

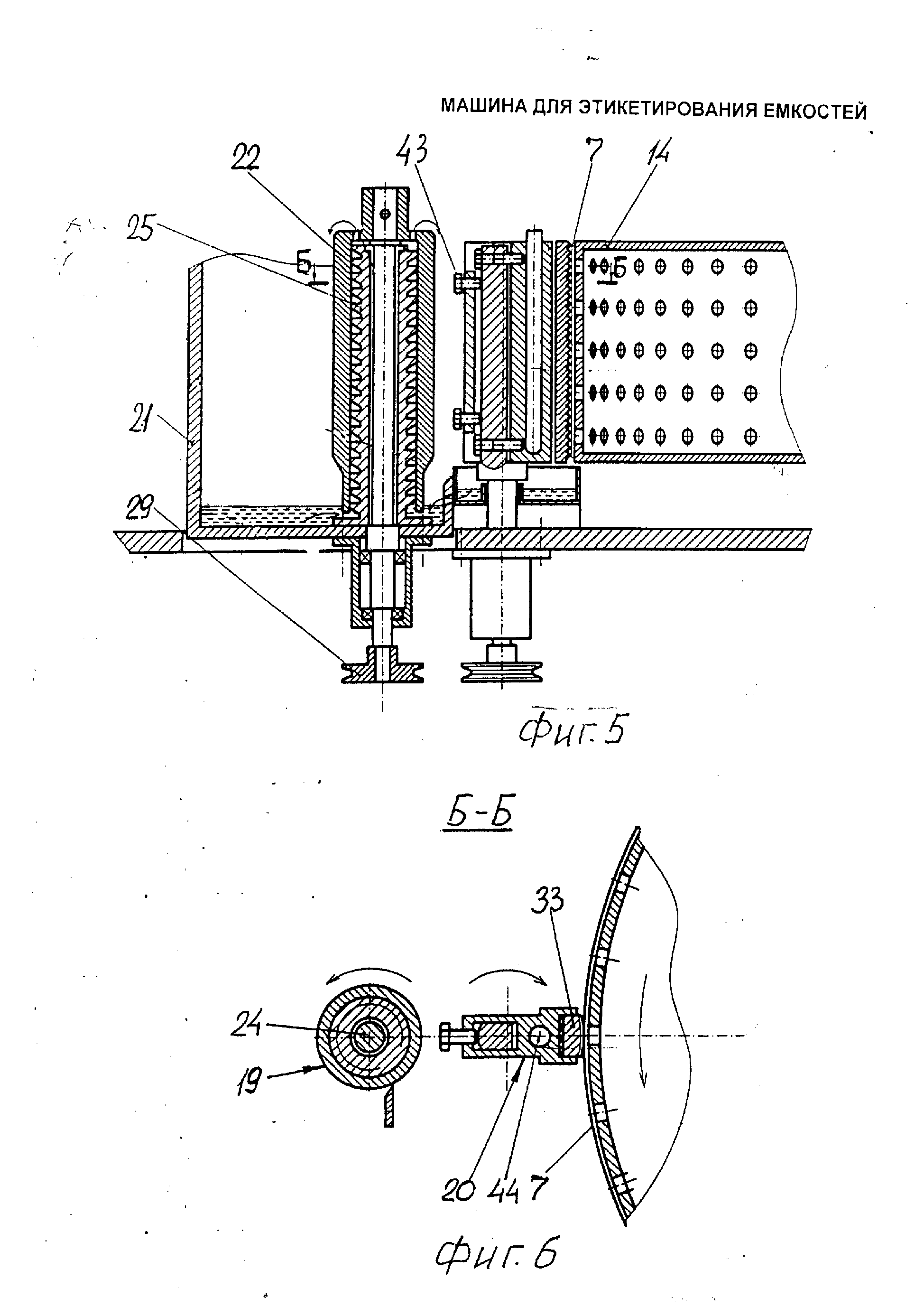

фиг.5 - устройство для нанесения клея и часть вакуумного барабана в вертикальном перерезе в момент нанесения клея контактной пластиной на этикеточную ленту;

фиг.6 - разрез Б - Б с фиг.5.

Машина представляет собой каркас 1 (см. фиг.1 и 2), на котором установлены конвейер с входной 2 и выходной 3 частями, для подведения емкостей - бутылок, банок и др. 4, и вывод, соответственно, емкостей 5 с наклеенными этикетками, бобина 6 с беспрерывной полимерной этикеточной лентой 7, и устройства: 8 - для нанесения даты на этикетки, 9 - для регулирования положения оттиска даты на этикетке, 10 - оптического датчика метки на ленте 7, 11 - для термической обработки этикеточной ленты, 12 - протяжный ролик, 13 - направляющие ролики.

Вдоль периметра вакуумного барабана 14, на который подается этикеточная лента 7, расположены: устройство 15 для нанесения клея на этикеточную ленту 7, устройство 16 для разрезания ленты 7 на этикетки 17 и обкаточная пластина 18 для прижатия этикеток к емкостям.

Устройство 15 состоит из двух приводных роликов 19 и 20 с вертикальными осями вращения и ванны 21 для клея. Ролик 19, с оболочкой 22, которая имеет круговую боковую поверхность, выполненный полым и установленный внутри ванны 21. В его полости, ось которой совпадает с осью 23 приводного валика 24, неподвижно установленный винт 25. В нижнем конце оболочки 22 выполненный кольцевой прорез 26, а в ее верхнем конце - отверстия 27. Уровень клея 28 в ване 21 должен поддерживаться выше прореза 26.

Вращательный момент на валик 24 передается через шкив 29, а от валика - на оболочку 22 - с помощью штифта 30. Вдоль внешней поверхности оболочки 22 установленн скребок 31 для регулирования слоя клея на этой поверхности.

Ролик 20 установлен рядом с вакуумным барабаном 14, между барабаном и роликом 19. Он содержит держатель 32 контактной пластины 33, размещенный на лисках приводного валику 34. Вращательный момент передается на валик 34 через шкив 35. К каркасу 1 машины корпус 36 ролика 20 закрепленный с помощью опорной планки 37 с концентрическими оси 23 ролика прорезами (условно не изображены) и винтов 38.

Контактная пластина 33 установлена в прямоугольном вырезе 39 на торце держателя 32 с помощью шплинтов 40 таким образом, что внешняя поверхность пластины, которая представляет собою часть цилиндрической поверхности, выступает вперед за границы боковой поверхности держателя 32. Благодаря установке на шплинтах, во-первых, пластина, может смещаться в вертикальной плоскости, которая проходит через ось вращения ролика 20 и геометрический центр пластины, что оказывает содействие ее равномерному прилеганию к поверхностям ролика 19 и контактного барабана 14, а, во-вторых, пластина есть легко снимаемой, что удобно при переходе на этикетки другой размера. Ролик 20 размещен таким образом, что расстояние от оси 23 его вращения к поверхности вакуумного барабана 14 равняется расстоянии от оси 23 к поверхности ролика 19 (см. фиг.2 и фиг.6). Между задней стенкой пластины 33 и сопредельной поверхностью прямоугольного выреза размещенная вставка 41. Пластина 33 изготовлена из мягкого цветного металла, а вставка 41 - из силикона или другого пружно-податливого термостойкого материала. С помощью двух паров винтов 42 и 43 можно регулировать величину зазора между поверхностями пластины 33 и контактного барабана 14 и вертикальность положения пластины 33, соответственно.

Между задней стенкой выреза 39 и пазом в держателе 32 выполненный продольный канал, в котором установлен теплоэлектронагреватель 44 для поддержания оптимальной температуры клея - 110°...130°С, в зависимости от марки клея. Средство для подогревания клея перед нанесением его на этикеточную ленту 7 может быть выполнено иначе, например, в виде источника инфракрасного излучения, установленного извне ролика 20. В зависимости от конкретных условий предусмотрена возможность установки теплоэлектронагревателя, также, под ванной 21 и/или под клеесборником 45, соединенным с ванной 21.

Машина также оборудована приводными механизмами и устройствами для синхронизации, управление и регулирование всех механизмов машины (условно не показаны). Как можно увидеть на фиг.2, все устройства на пути этикеточной ленты 7 к позиции нанесения на нее клея, прежде всего, протяжный ролик 12 и направляющие ролики 13, расположенные с учетом подачи ленты 7 на поверхность вакуумного барабана 14 перед устройством для нанесения клея, а после зоны первого контакта с поверхностью барабана лента направляется между его поверхностью и роликом 20. За один оборот ролика 20 контактная

пластина 33 сначала контактирует с поверхностью ролика 19, покрывает свою рабочую поверхность равномерным слоем клея, толщина которого при перенесении на поверхность этикеточной ленты 7 уменьшается. Приводы всех устройств настроены таким образом, чтобы шаг нанесения клеенных полосок на ленту 7 отвечал величине периметру емкости, на которую переносятся этикетки 46 после перерезания ленты 7 посреди клеевой полоски.

Потом этикетки на поверхности барабана 14 направляются в зону их нанесения на емкости 4. После их нанесения на емкости и обкатки емкостей 5 с нанесенными на них этикетками между пластиной 18 и поверхностью барабана 14, они выводятся из машины выходной частью 3 конвейера.

Испытания доказали надежное функционирование машины на бутылках разных размеров и формы, в том числе, квадратных, с закругленными ребрами.

Реферат

Полезная модель предназначена для применения при нанесении этикеток с непрерывной полимерной ленты на емкости круглой и квадратной, с закруглением формы. Способ включает подачу этикеточной ленты 7 из бобины 6 на поверхность вакуумного барабана 14, нанесение на нее клея, ее разрезания на отдельные этикетки, подведение емкостей 4 к позиции нанесения на них этикетки, прижатия этикетки к емкости и отвода емкостей 5 с приклеенной этикеткой. Разрезание этикеточной ленты осуществляют в два этапа, на первом из которых вдоль намеченной линии разреза этикеточную ленту нагревают до температуры плавления материала ленты. На втором этапе этикетке предоставляют импульс передвижения в направлении от остатка этикеточной ленты со скоростью, большей скорости передвижения этикеточной ленты. Устройство для разрезания включает два приводных ролика 18, 19. Они расположены рядом с барабаном 14. На поверхности первого ролика, 18, установлена режущая пластина 21, а внутри ролика, рядом с пластиной, теплоэлекгронагреватель 23. Второй ролик, 22, выполненный эксцентричным, с возможностью одного контактирования его поверхности с поверхностью вакуумного барабана вдоль ориентированной вертикально линии при каждом обороте этого ролика. Приводы роликов синхронизированы один с другим таким образом, чтобы касание ролика 20 к ленте 7 на барабане 14 осуществлялось сразу после взаимодействия ролика 19 с лентой. Разрезание ленты плавлением, в совокупности с предоставлением этикетке импульса ускорения, разрешает в значительной мере уменьшить время, необходимое для отделения этикетки от остатка ленты и устранить необходимость в остановке продвижения ленты. Следствием этого есть не только повышение производительности процесса нанесения этикетки, но и существенное упрощение машины. 3 з.п.ф-ли, 6 ил. К реферату - фиг.2.

Формула

Комментарии