Ленточная система нанесения этикеток - RU2553960C2

Код документа: RU2553960C2

Чертежи

Описание

Настоящая заявка имеет приоритет заявки США Сер.№ 61/299151 от 28 января 2010 года, которая полностью включена в материалы настоящей заявки посредством ссылки.

Область техники

Настоящее изобретение относится к устройству и способам для нанесения этикеток, таких как термоусадочная этикетка, на криволинейную поверхность, в частности на сложную криволинейную поверхность.

Уровень техники

Известно нанесение этикеток на контейнеры (то есть емкости, упаковки) или на бутылки, чтобы предоставлять информацию о производителе или о содержимом контейнера. Такие контейнеры и бутылки доступны в широком разнообразии форм и размеров для хранения многих различных типов материалов, таких как моющие средства, химикаты, продукты личной гигиены, моторное масло, напитки и т.д.

Полимерные пленочные материалы и пленочные лицевые материалы использовались в качестве этикеток в различных областях. Полимерные этикетки все больше и больше требуются для многих применений, особенно прозрачные полимерные этикетки, так как они предоставляют вид без этикетки украшаемым стеклянным и пластиковым контейнерам. Бумажные этикетки блокируют видимость контейнера и/или содержимого контейнера. Прозрачные полимерные этикетки улучшают визуальные эстетические свойства контейнера и, следовательно, продукта. Популярность полимерных этикеток увеличивается намного быстрее, чем популярность бумажных этикеток, на рынке украшения упаковки, так как компании производители потребительских продуктов постоянно пытаются улучшить внешность своих продуктов. Полимерные пленочные этикетки также имеют улучшенные механические свойства по сравнению с бумажными этикетками, такие как более высокая прочность на растяжение и сопротивление истиранию.

Традиционные полимерные чувствительные к давлению (PSA) этикетки часто демонстрируют сложность в гладком приклеивании к контейнерам, имеющим криволинейные поверхности и/или сложные формы, без сморщивания, сметывания или вспучивания на криволинейных поверхностях. В результате, этикетки из термоусадочной оболочки обычно использовались на этих типах контейнеров, имеющих сложные криволинейные поверхности. Прямая трафаретная печать является другим способом для нанесения фирменного знака или других отметок на криволинейные поверхности. Операции нанесения этикеток для этикеток типа термоусадочной оболочки выполняются, используя процессы и способы, которые формируют трубку или рукав термоусадочной пленки, которая помещается над контейнером и нагревается, чтобы сжать пленку, чтобы соответствовать размеру и форме контейнера. В качестве альтернативы, контейнеры полностью оборачиваются термоусадочной этикеткой, используя процесс, в котором термоусадочная пленка наносится на контейнер напрямую из непрерывного рулона пленочного материала, а затем применяется тепло, чтобы приспособить намотанную этикетку к контейнеру. Несмотря на это, дефекты этикетки часто происходят во время операций нанесения этикетки на имеющие простую или сложную форму бутылки, во время нанесения этикетки или процессов после нанесения этикетки. Эти неправильно нанесенные этикетки приводят к высокому проценту брака или дополнительным этапам обработки, которые могут быть дорогими.

Известны другие процессы для нанесения чувствительных к давлению термоусадочных этикеток. В конкретных применениях, этикетка наносится на контейнер, нагревается, и любые результирующие дефекты затем устраняются, чтобы минимизировать такие дефекты. Существует потенциальная проблема с отдельными процессами нагревания и устранения с чувствительными к давлению термоусадочными этикетками, где краевые дефекты сначала формируются, а затем удаляются. Хотя формирование краевых дефектов обычно происходит в одинаковой общей области бутылки, дефекты не находятся в одинаковой точке, не имеют одинаковый размер и не происходят в одинаковом количестве. Эти дефекты, коллективно указываемые ссылкой здесь, как «выточки», в некоторых случаях могут быть сжаты с помощью тепла. Когда эти дефекты сжимаются, поверхность этикетки, содержащая вытачку, уменьшается вместе с чернилами и отпечатком сверху вытачки этикетки. Сжатие вытачки уменьшит отпечаток, а также вызовет искажение отпечатка. В зависимости от размера вытачки и точности отпечатка, искажение может быть замечено и в некоторых случаях может быть значительным. Это искажение может ограничивать тип или качество отпечатка в области сжатия этикетки. Следовательно, полное предотвращение формирования вытачек было бы большим преимуществом.

Соответственно, существует необходимость в процессе и связанной системе, в которых термоусадочная этикетка могла бы наносится на криволинейную поверхность, в частности на сложную криволинейную поверхность, без появления вытачек или других дефектов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Сложности и недостатки, связанные с ранее известными процессами и системами нанесения этикеток, преодолеваются в настоящих процессах и системах, которые описаны более подробно здесь.

В одном из аспектов настоящее изобретение предоставляет систему для нанесения этикеток на изделия. Система содержит первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов. Система также содержит второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. В этом аспекте изобретения дорожка продолжается по меньшей мере в двух разных направлениях.

В другом аспекте настоящее изобретение предоставляет систему для нанесения этикеток на изделия. Система содержит первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов. Система также содержит второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены и параллельны друг другу с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. В этом аспекте изобретения скорость первой ленты отличается от скорости второй ленты.

В еще одном аспекте настоящее изобретение предоставляет систему для нанесения этикеток на изделия. Система содержит первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов. Система также содержит второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. В этом аспекте настоящего изобретения дорожка продолжается в относительно прямом направлении.

В еще одном аспекте настоящее изобретение предоставляет систему для нанесения этикеток на изделия. Система содержит первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов. Система также содержит второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. В этом аспекте изобретения дорожка продолжается дугообразным образом.

В еще одном аспекте настоящее изобретение предоставляет способ нанесения этикеток на изделия, использующий систему, включающую первый узел первой ленты, продолжающейся вокруг первого множества роликов, и второй узел второй ленты, продолжающейся вокруг второго множества роликов. Первый и второй узлы установлены так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия, имеющей область, продолжающуюся по меньшей мере в двух разных направлениях. Способ содержит исходное приклеивание этикетки на внешнюю поверхность изделия, чтобы принять этикетку. Способ также содержит перемещение первой ленты вокруг первого множества роликов и перемещение второй ленты вокруг второго множества роликов так, что первая и вторая лента в целом перемещались рядом друг с другом в пределах дорожки. Кроме того, способ содержит введение изделия и этикетки, исходно приклеенной к нему, в первое место на дорожке так, что первая и вторая лента контактируют и транспортируют изделие и этикетку ко второму месту на дорожке. Второе место расположено по ходу после первого места и области дорожки, которая продолжается по меньшей мере в двух разных направлениях. Во время транспортировки изделия из первого места к второму месту этикетка полностью приводится в контакт с изделием и наносится на него.

В еще одном аспекте настоящее изобретение также предоставляет способ нанесения этикеток на изделия, использующий систему, включающую первый узел первой ленты, продолжающейся вокруг первого множества роликов, и второй узел второй ленты, продолжающейся вокруг второго множества роликов. Первый и второй узлы установлены так, что часть первой ленты и часть второй ленты выровнены и параллельны друг другу с образованием дорожки для приема изделия. Способ содержит исходное приклеивание этикетки на внешнюю поверхность изделия, чтобы принять этикетку. Способ также содержит перемещение первой ленты вокруг первого множества роликов на первой скорости и перемещение второй ленты вокруг второго множества роликов на второй скорости, отличной от первой скорости. Кроме того, способ дополнительно содержит введение изделия и этикетки, исходно приклеенной к нему, в первое место на дорожке так, что первая и вторая лента контактируют и транспортируют изделие и этикетку ко второму месту на дорожке. Второе место расположено по ходу после первого места. Во время транспортировки изделия из первого места к второму месту этикетка полностью приводится в контакт с изделием и наносится на него.

В еще одном аспекте настоящее изобретение предоставляет способ нанесения этикеток на изделия, использующий систему, включающую первый узел первой ленты, продолжающейся вокруг первого множества роликов, и второй узел второй ленты, продолжающейся вокруг второго множества роликов. Первый и второй узлы установлены так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия, продолжающейся дугообразным образом. Способ содержит исходное приклеивание этикетки на внешнюю поверхность изделия, чтобы принять этикетку. Способ также содержит перемещение первой ленты вокруг первого множества роликов и перемещение второй ленты вокруг второго множества роликов так, чтобы первая и вторая лента в целом перемещались рядом друг с другом в пределах дорожки. Кроме того, способ дополнительно содержит введение изделия и этикетки, исходно приклеенной к нему, в первое место на дорожке так, что первая и вторая лента контактируют и транспортируют изделие и этикетку ко второму месту на дорожке. Второе место расположено по ходу после первого места. Во время транспортировки изделия из первого места к второму месту этикетка полностью приводится в контакт с изделием и наносится на него.

И в еще одном аспекте настоящее изобретение также предоставляет способ нанесения этикеток на изделия, использующий систему, включающую первый узел первой ленты, продолжающейся вокруг первого множества роликов, и второй узел второй ленты, продолжающейся вокруг второго множества роликов. Первый и второй узлы установлены так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия, продолжающейся в относительно прямом направлении. Способ содержит исходное приклеивание этикетки на внешнюю поверхность изделия, чтобы принять этикетку. Способ также содержит перемещение первой ленты вокруг первого множества роликов и перемещение второй ленты вокруг второго множества роликов так, чтобы первая и вторая лента в целом перемещались рядом друг с другом в пределах дорожки. Способ также содержит введение изделия и этикетки, исходно приклеенной к нему, в первое место на дорожке так, что первая и вторая лента контактируют и транспортируют изделие и этикетку ко второму месту на дорожке. Второе место расположено по ходу после первого места. Во время транспортировки изделия из первого места к второму месту этикетка полностью приводится в контакт с изделием и наносится на него.

В другом аспекте изобретение предоставляет систему нанесения этикеток, содержащую этикеточный узел, включающий полимерную пленку и слой адгезива на пленке, и оборудование для нанесения этикеток на изделия. Оборудование содержит (i) первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов, и (ii) второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. Дорожка продолжается по меньшей мере в двух разных направлениях.

В еще одном аспекте настоящее изобретение предоставляет систему нанесения этикеток, содержащую этикеточный узел, включающий полимерную пленку и слой адгезива на пленке, и оборудование для нанесения этикеток на изделия. Оборудование содержит (i) первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов, и (ii) второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. Дорожка продолжается в относительно прямом направлении.

В еще одном аспекте настоящее изобретение предоставляет систему нанесения этикеток, содержащую этикеточный узел, включающий полимерную пленку и слой адгезива на пленке, и оборудование для нанесения этикеток на изделия. Оборудование содержит (i) первый узел из первой ленты и первого множества роликов, причем первая лента продолжается вокруг первого множества роликов, и (ii) второй узел из второй ленты и второго множества роликов, причем вторая лента продолжается вокруг второго множества роликов. Первый узел и второй узел установлены относительно друг друга так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. Дорожка продолжается дугообразным образом.

Как будет осознаваться, изобретение допускает другие и отличные варианты выполнения, а его некоторые подробности допускают модификации в различных других отношениях, не отклоняясь от изобретения. Соответственно, чертежи и описание должны рассматриваться в качестве иллюстративных, а не ограничительных.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

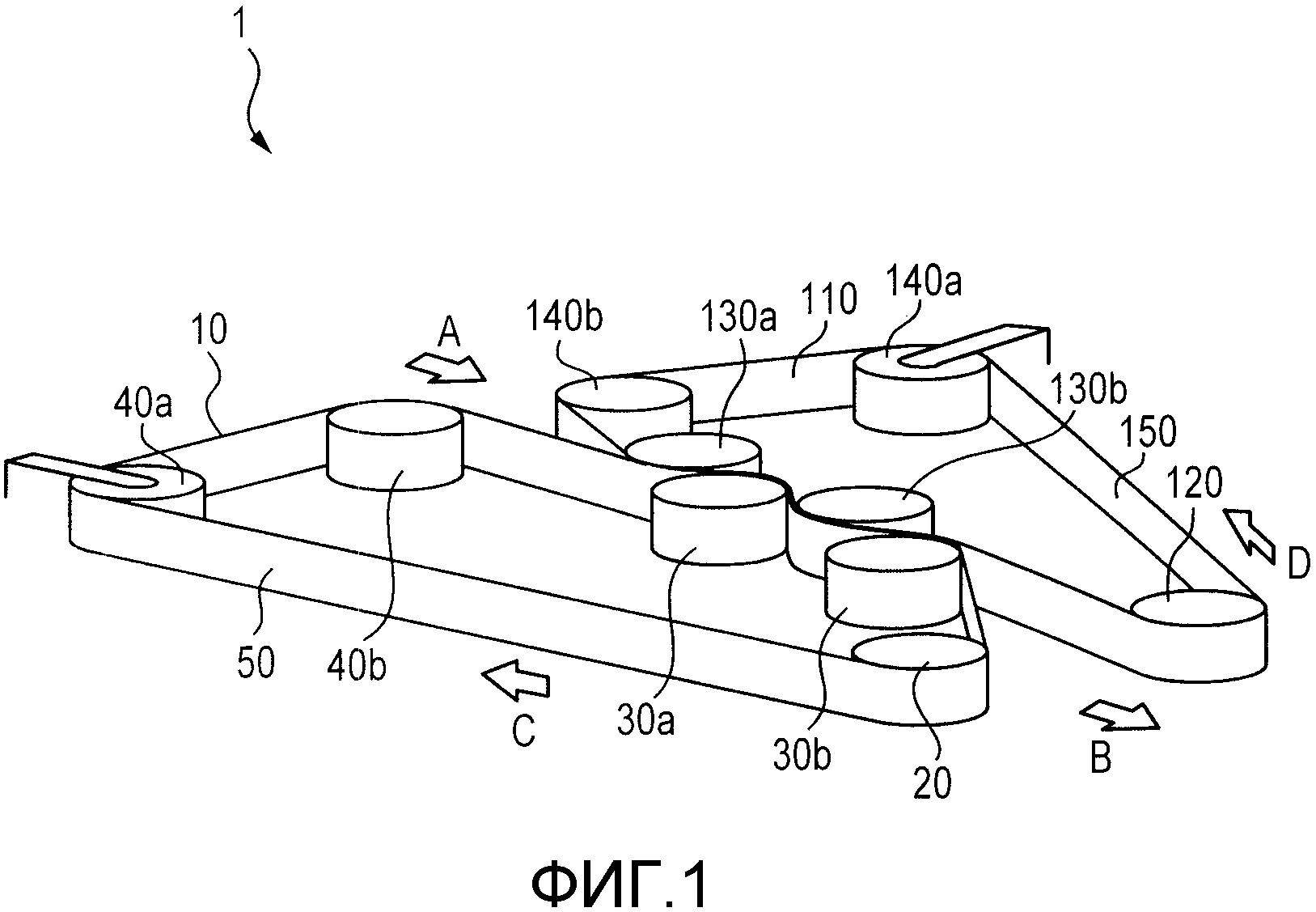

Фиг.1 - вид в перспективе предпочтительного варианта выполнения системы в соответствии с настоящим изобретением.

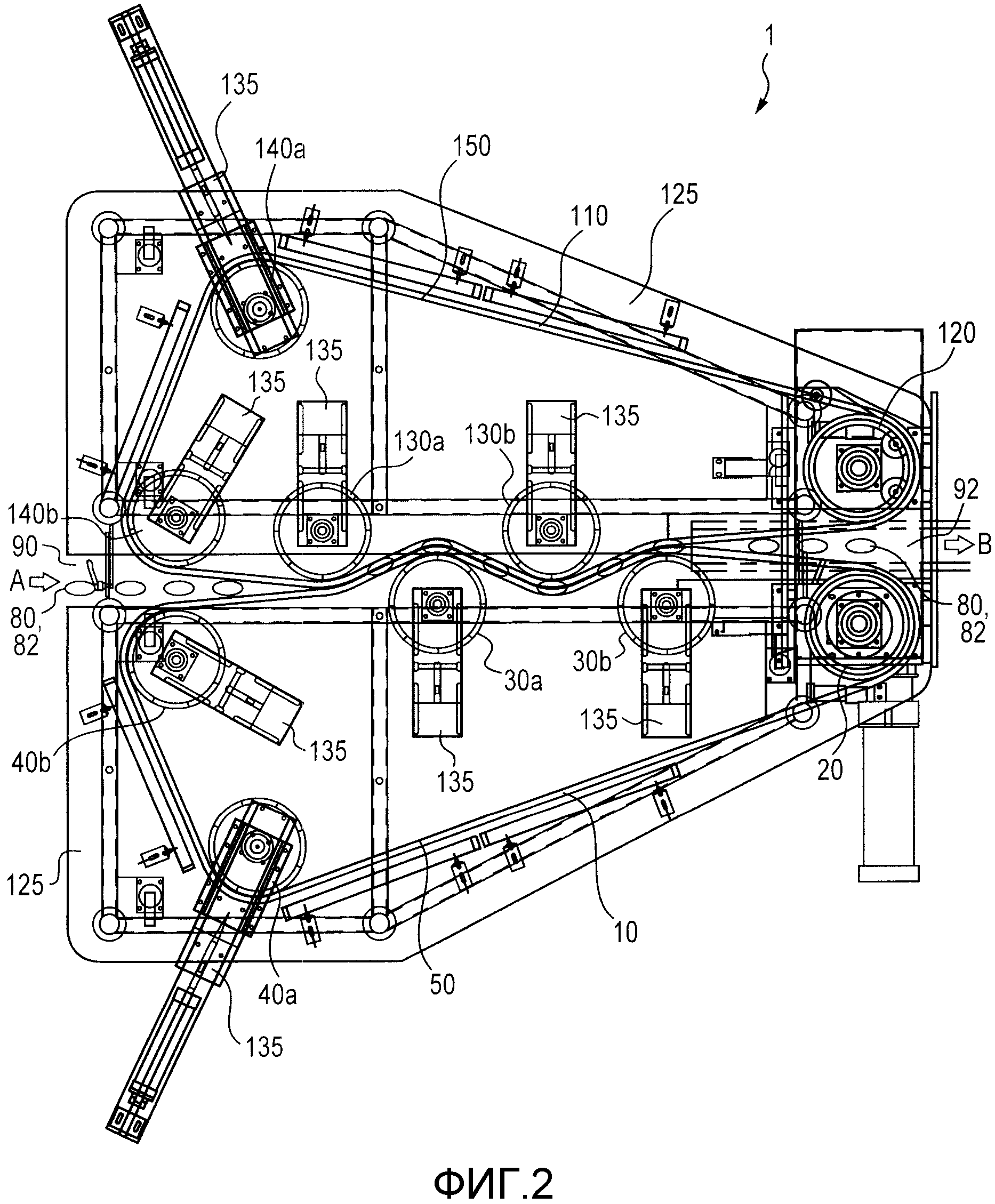

Фиг.2 - вид сверху предпочтительного варианта выполнения системы, показанной на Фиг.1.

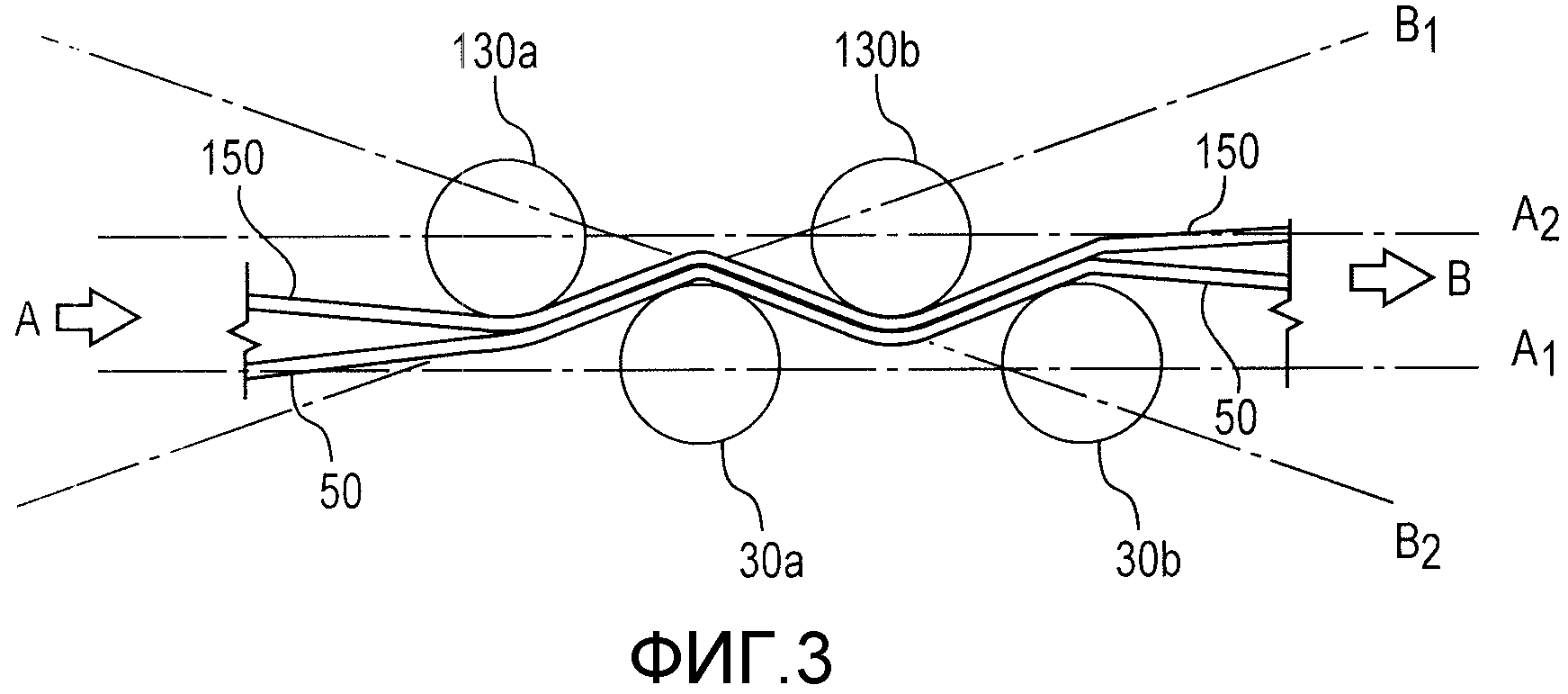

Фиг.3 - частичный схематичный вид расположения роликов и ленты, используемой в системе, проиллюстрированной на Фиг.2.

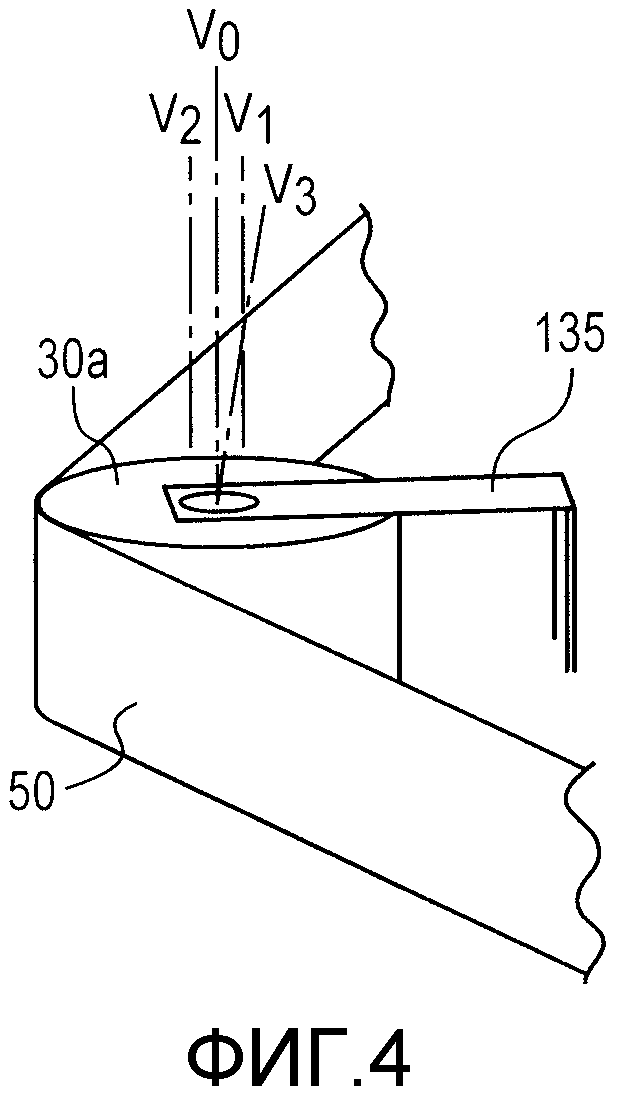

Фиг.4 - подробный вид в перспективе ролика и части ленты, используемой в предпочтительной системе, показанной на Фиг.1.

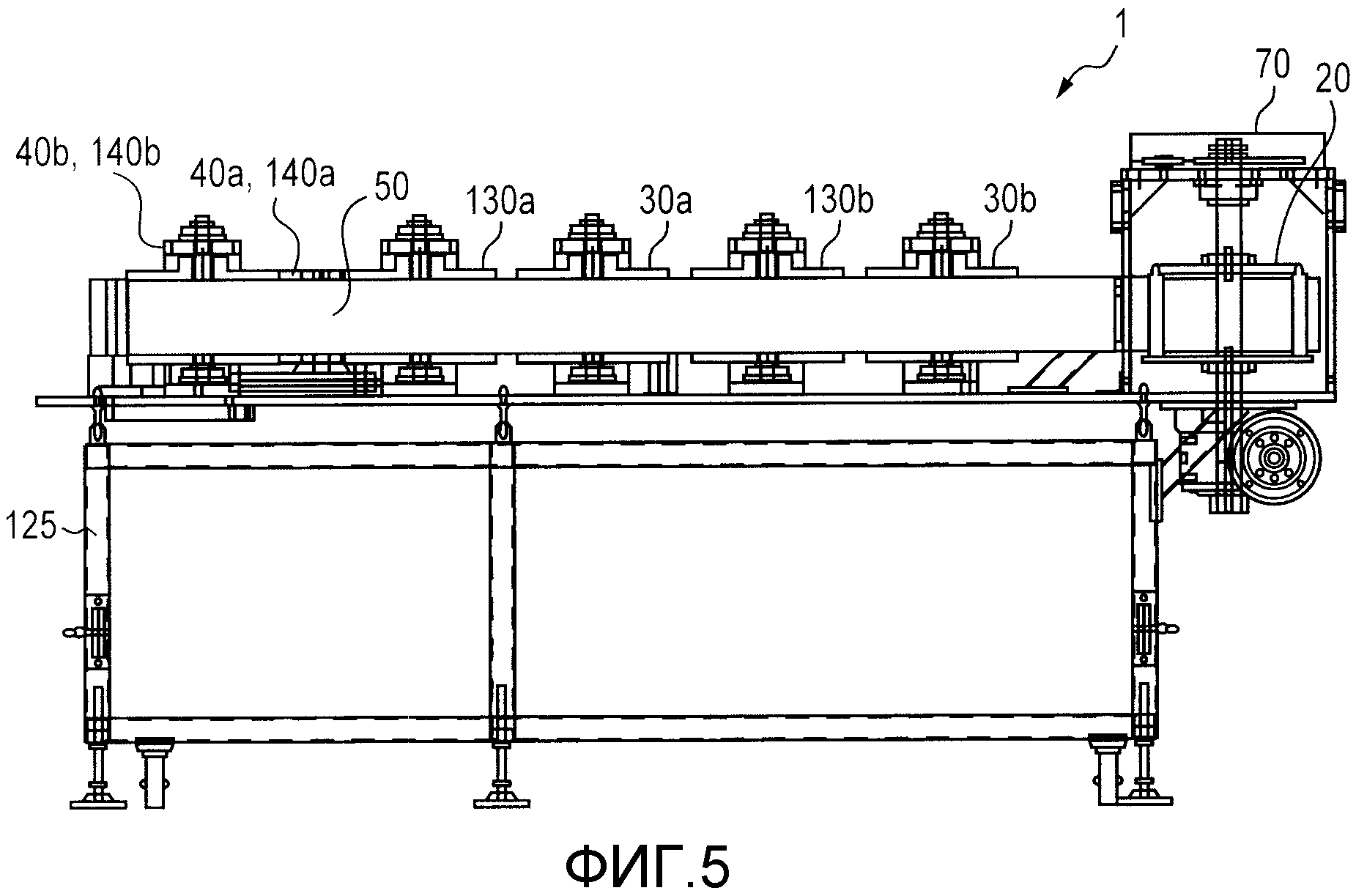

Фиг.5 - вертикальный вид сбоку предпочтительной системы, показанной на Фиг.1-2.

Фиг.6 - схематический вид предпочтительного варианта выполнения структуры ленты, используемой в системе настоящего изобретения.

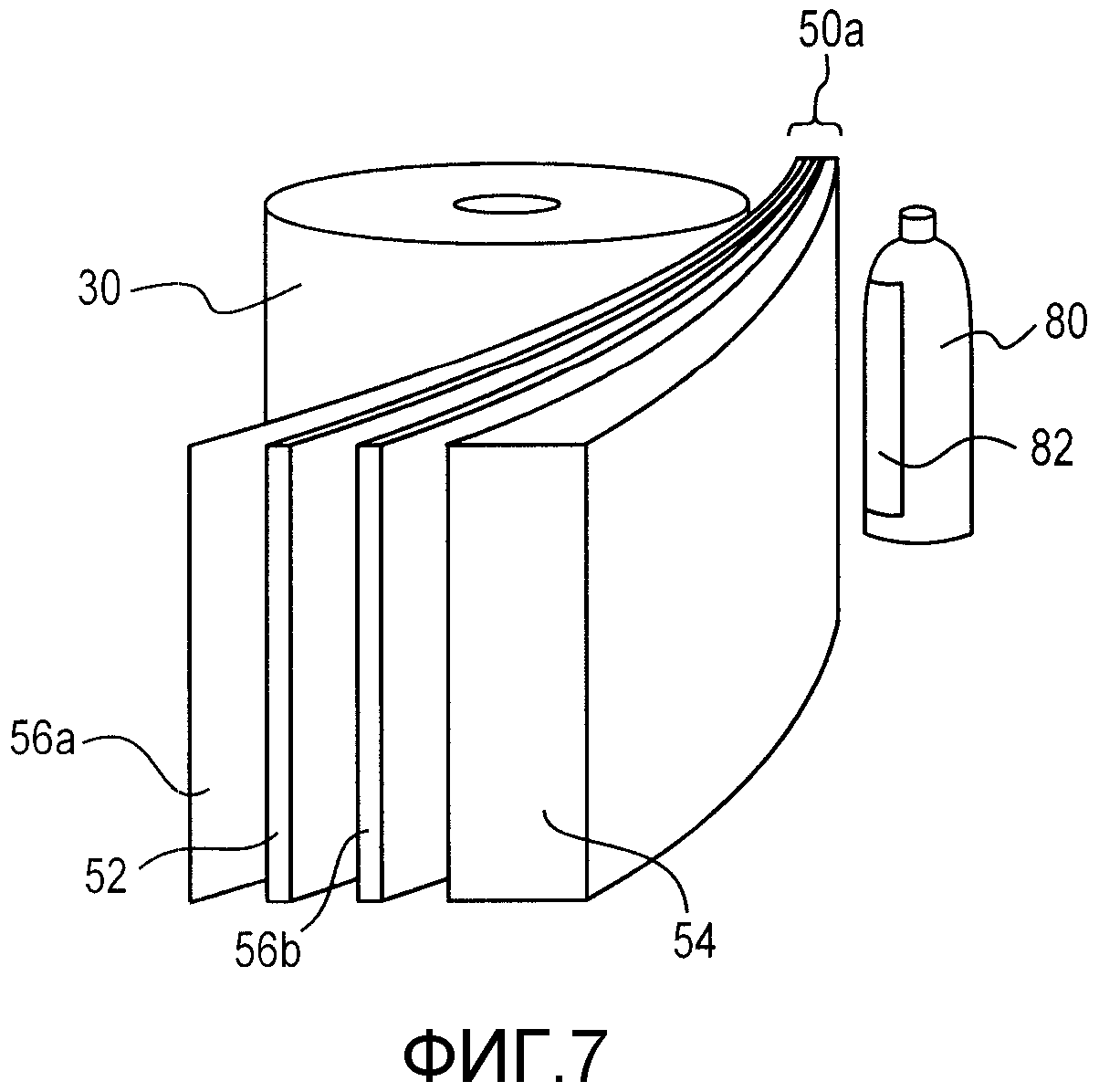

Фиг.7 - схематический вид другого предпочтительного варианта выполнения структуры ленты, используемой в системе настоящего изобретения.

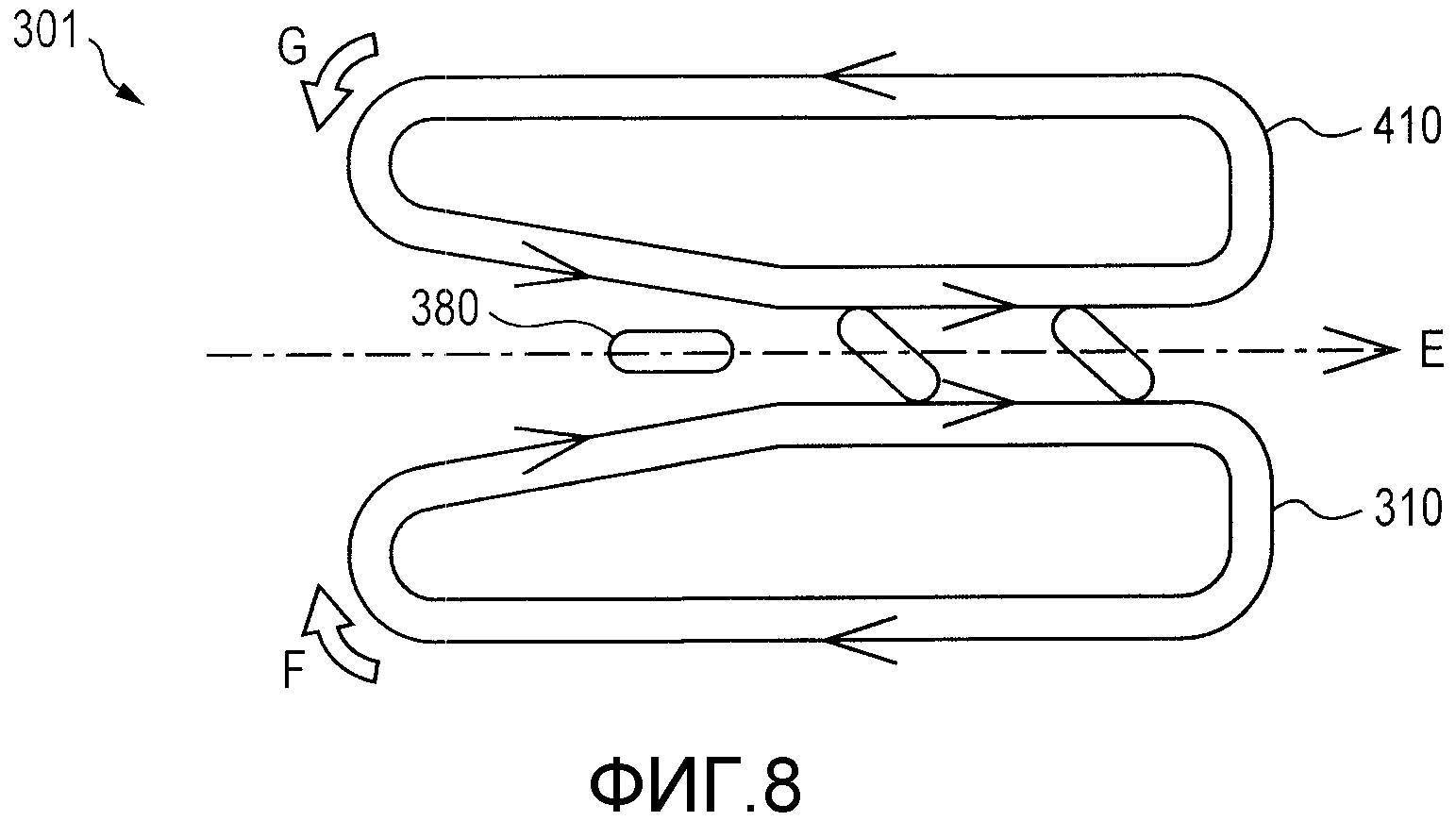

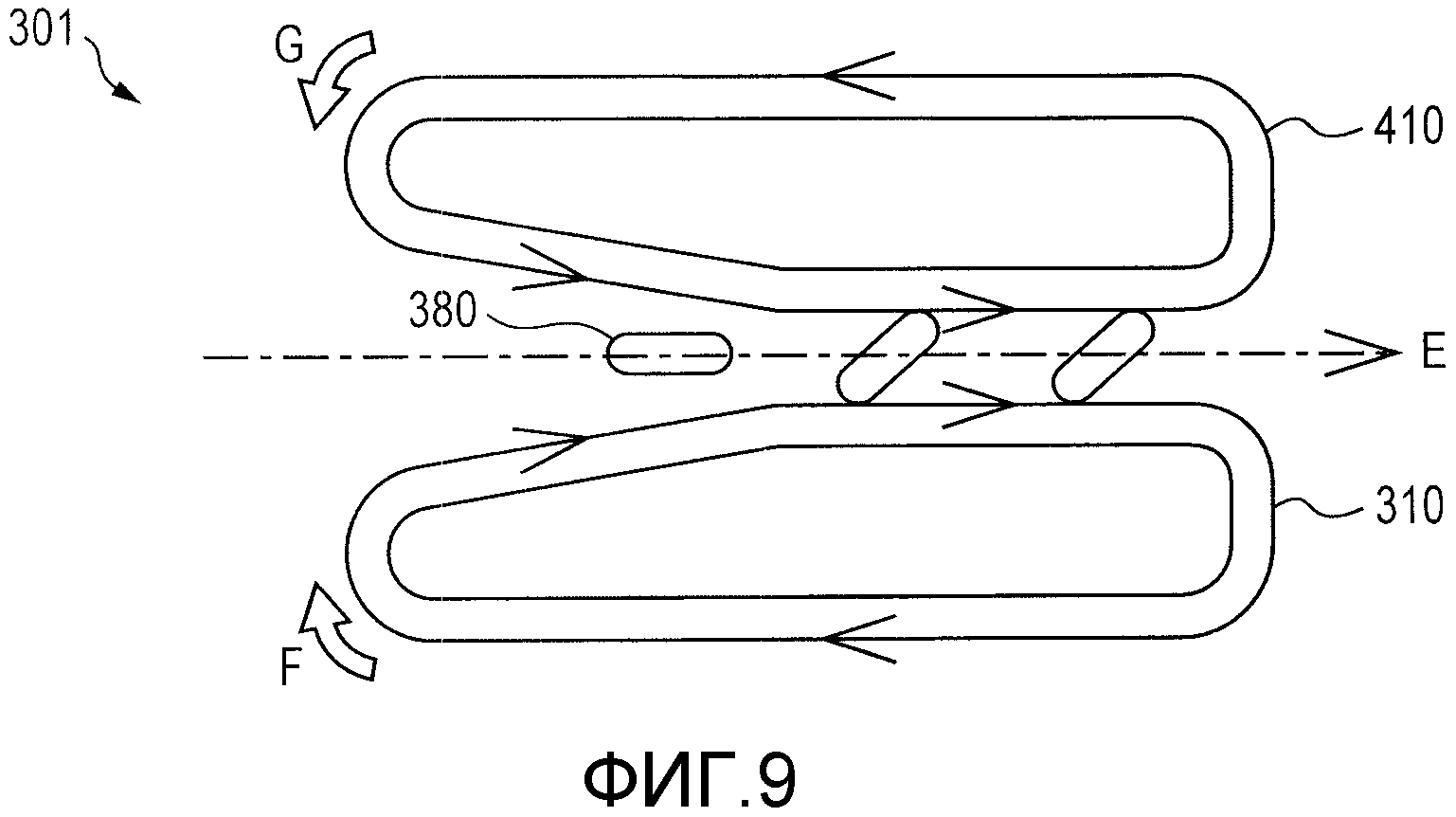

Фиг.8-10 иллюстрируют другую систему в соответствии с настоящим изобретением и несколько предполагаемых режимов функционирования.

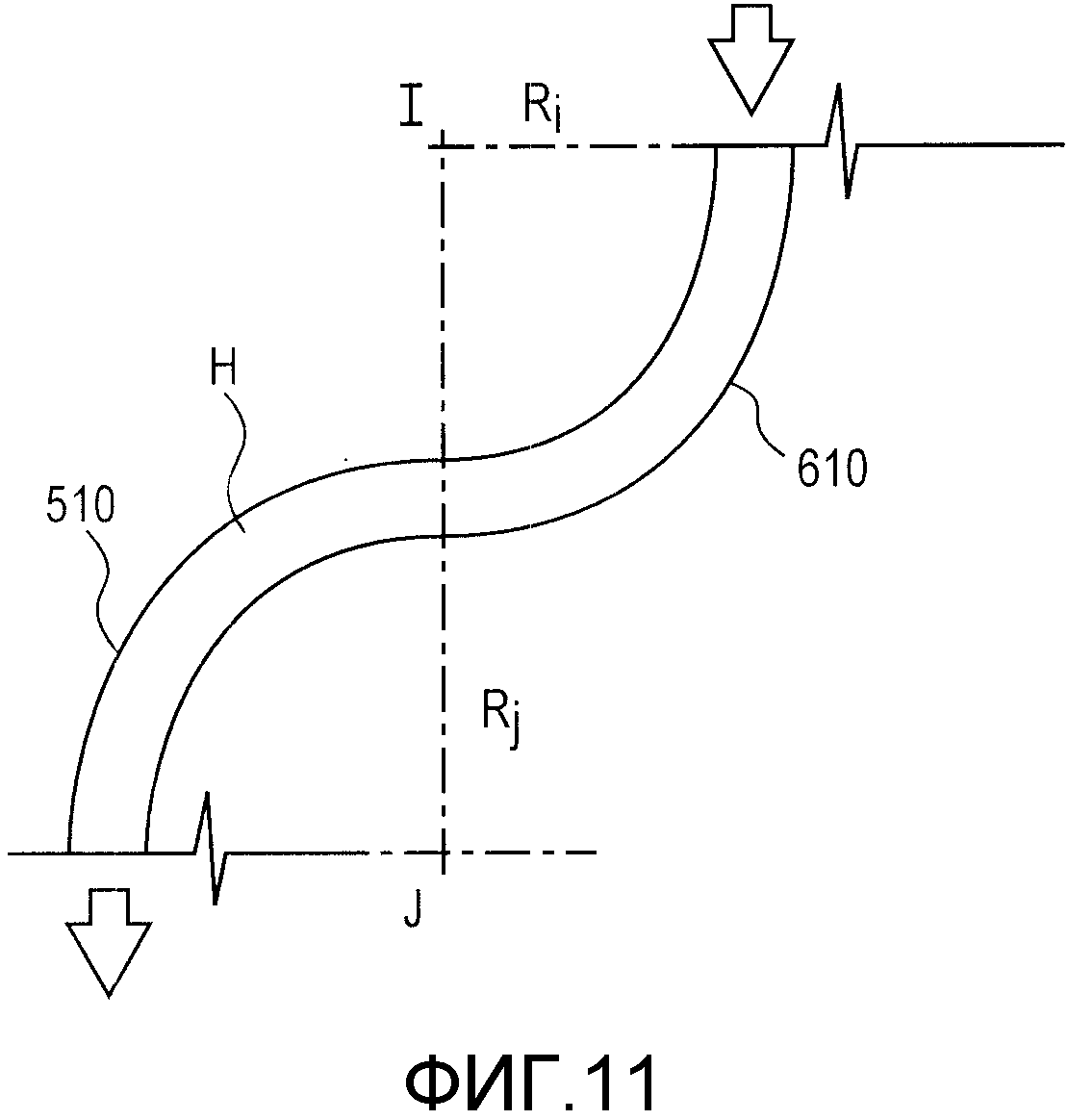

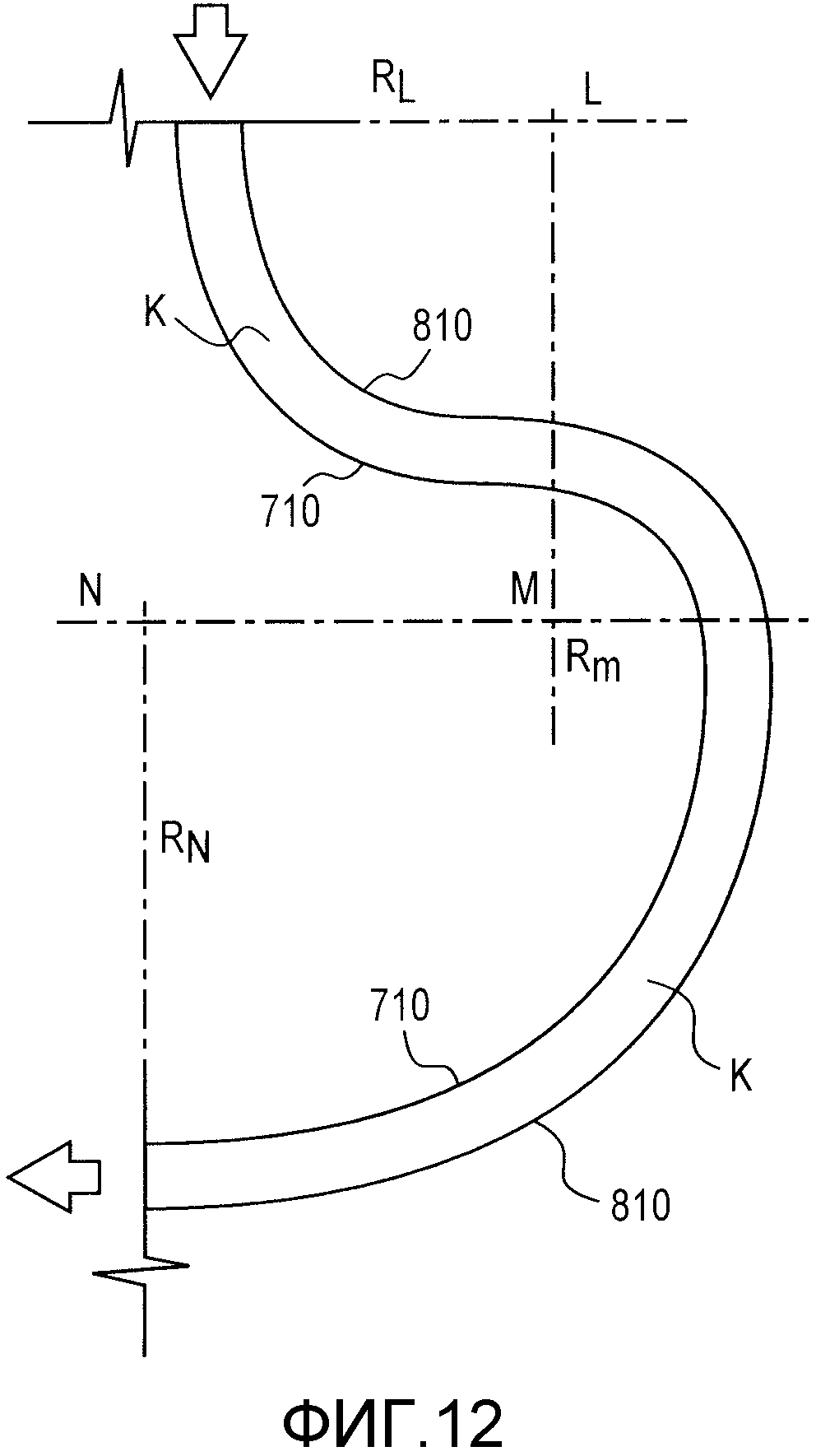

Фиг.11-12 иллюстрируют дополнительные системы в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Настоящее изобретение предоставляет дополнительные улучшения в стратегиях, способах, компонентах и оборудовании для нанесения этикеток и пленок на криволинейные поверхности, такие как внешние криволинейные поверхности различных контейнеров. Хотя настоящее изобретение описано в терминах нанесения этикеток или пленок на контейнеры, будет понятно, что изобретение не ограничено контейнерами. Вместо этого, изобретение может использоваться, чтобы наносить множество различных этикеток или пленок на поверхности практически любого типа изделий. Изобретение, в частности, направлено на нанесение термоусадочных этикеток на криволинейные поверхности контейнеров. Кроме того, изобретение также, в частности, направлено на нанесение этикеток, таких как термоусадочные этикетки, на сложные криволинейные поверхности различных контейнеров. Здесь делаются ссылки на контейнеры, имеющие криволинейные поверхности или сложные криволинейные поверхности. Криволинейная поверхность - это поверхность, определенная линией, перемещающейся вдоль криволинейного пути. Сложная криволинейная поверхность - это особый тип криволинейной поверхности, в котором ранее отмеченная линия является криволинейной линией. Примеры сложной криволинейной поверхности включают, но не в качестве ограничения, внешнюю поверхность сферы, гиперболический параболоид и купол.

Стоит понимать, что настоящее изобретение может использоваться для нанесения этикеток и пленок на широкое множество поверхностей, включая плоские поверхности и простые криволинейные поверхности. Однако, как будет объяснено более подробно здесь, изобретение особенно хорошо подходит для нанесения этикеток и пленок на сложные криволинейные поверхности, конкретнее всего, на выступающие наружу сложные криволинейные поверхности.

ЭТИКЕТКИ/ПЛЕНКА

Полимерные пленки, применимые в структурах этикеток, на использование которых направлено настоящее изобретение, предпочтительно обладают сбалансированными термоусадочными свойствами. Сбалансированные термоусадочные свойства позволяют пленке сжиматься в множестве направлений, чтобы тем самым следовать очертаниям сложной криволинейной поверхности, когда этикетка наносится на криволинейные поверхности. Могут использоваться пленки, имеющие несбалансированную термоусадку, то есть пленки, имеющие более высокую степень сжатия в одном направлении и от низкого до умеренного сжатия в другом направлении. Применимые пленки, имеющие сбалансированную термоусадку, делают возможным более широкое разнообразие форм этикеток, чтобы наноситься на более широкое разнообразие форм контейнеров. Как правило, предпочитаются пленки, имеющие сбалансированные термоусадочные свойства.

В варианте выполнения полимерная пленка имеет максимальное сжатие (S), измеряемое процедурой D1204 американского сообщества по испытанию материалов (ASTM), по меньшей мере в одном направлении составляющее 10% при 90°C, а в другом направлении сжатие находится в пределах диапазона S+/-20%. В другом варианте выполнения полимерная пленка имеет максимальное сжатие (S), по меньшей мере в одном направлении составляющее от около 10% до около 50% при 70°C, а в другом направлении сжатие находится в пределах диапазона S+/-20%. В варианте выполнения максимальное сжатие (S) составляет по меньшей мере 10% при 90°C, а в другом направлении сжатие находится в пределах диапазона S+/-20%. Температура начала сжатия пленки в варианте выполнения находится в диапазоне от около 60°C до около 80°C.

Термоусадочная пленка должна быть термически сжимаемой и в то же время должна иметь достаточную жесткость, чтобы распределяться, используя традиционное оборудование нанесения этикеток и процессы, включающие печать, высекание штампом и перевод этикетки. Требуемая жесткость пленки зависит от размера этикетки, скорости нанесения и используемого оборудования нанесения этикеток. В варианте выполнения термоусадочная пленка имеет жесткость в направлении движения (MD) по меньшей мере 5 мН, измеренную посредством теста сопротивления изгибу L&W. В варианте выполнения термоусадочная пленка имеет жесткость по меньшей мере 10 мН или по меньшей мере 20мН. Жесткость термоусадочной пленки важна для правильного нанесения этикеток на плоскость оболочки на высоких скоростях линии.

В варианте выполнения высекаемые штампом этикетки наносятся на изделие или контейнер в процессе автоматизированной линии нанесения этикеток со скоростью по меньшей мере 30 единиц в минуту, а предпочтительно от по меньшей мере 250 единиц в минуту до по меньшей мере 500 единиц в минуту. Предполагается, что настоящее изобретение могло бы использоваться в соединении с процессами, функционирующими со скоростью от 700 до 800 единиц в минуту или более.

В варианте выполнения термоусадочная пленка имеет 2% момент сопротивления сечения, измеренный посредством ASTM D882 в направлении движения (MD), составляющий от около 138,000,000 Н/м2 до около 2,760,000,000 Н/м2, а в поперечном (перекрестном) направлении (TD) - от около 138,000,000 Н/м2 до около 2,760,000,000 Н/м2. В другом варианте выполнения 2% момент сопротивления сечения пленки составляет от около 206,000,000 Н/м2 до около 2,060,000,000 Н/м2 в направлении движения и от около 206,000,000 Н/м2 до около 2,060,000,000 Н/м2в поперечном направлении. Пленка может иметь более низкий момент в поперечном направлении, чем в направлении движения, так что пленка легко наносилась в MD, в то же время поддерживая достаточно низкий момент в TD для совместимости и/или сжимаемости.

Полимерная пленка может изготавливаться посредством традиционных процессов. Например, пленка может производиться, используя процесс двойного раздува, процесс ширильной рамы, или может содержать пленку, полученную методом экструзии с раздувом.

Термоусадочная пленка, применимая в этикетке, может иметь однослойную структуру или многослойную структуру. Слой или слой термоусадочной пленки может быть сформирован из полимера, выбранного из полиэфира, полиолефина, поливинилхлорида, полистирола, полимолочной кислоты, сополимеров и их смесей.

Полиолефины содержат гомополимеры или сополимеры олефинов, которые являются алифатическими углеводородами, содержащими одну или более двойных связей углерода с углеродом. Олефины включают алкены, которые содержат 1-алкены, также известные как альфа-олефины, такие как 1-бутен, и внутренние алкены, содержащие двойную связь углерода с углеродом или бесконечные атомы углерода углеродной цепочки, такие как 2-бутен, циклические олефины, содержащие одну или более двойных связей углерода с углеродом, такие как циклогексены и норборнадиены, и циклические полиены, которые являются нециклическими алифатическими углеводородами, содержащими одну или более двойных связей углерода с углеродом, такие как 1,4-бутадиен и изопрен. Полиолефины содержат алкеновые гомополимеры из одного мономера алкена, такого как полипропиленовый гомополимер, алкеновые сополимеры из по меньшей мере одного мономера алкена и одного или более дополнительных мономеров олефина, где первый перечисленный алкен является главной составляющей сополимера, такого как пропилен-этилен сополимер и пропилен-этилен-бутадиен сополимер, циклические олефиновые гомополимеры из одного циклического мономера олефина и циклические олифиновые сополимеры из по меньшей мере одного циклического мономера олефина и одного или более дополнительных мономеров олефина, где первый перечисленный циклический олефин является главной составляющей сополимера, и смеси любых из вышеперечисленных полимеров олефина.

В варианте выполнения термоусадочная пленка является многослойной пленкой, содержащей основной слой и по меньшей мере один поверхностный слой. Поверхностный слой может являться пригодным для печати поверхностным слоем. В варианте выполнения многослойная термоусадочная пленка содержит основной слой и два поверхностных слоя, при этом по меньшей мере один поверхностный слой является пригодным для печати. Многослойная термоусадочная пленка может являться совместно экструдированной пленкой.

Толщина пленки может находиться в диапазоне от 12 до 500, или от 12 до 300, или от 12 до 200, или от 25 до 75 микрон. Разница в слоях пленки может включать разницу в термопластических полимерных компонентах, в добавочных компонентах, в ориентации, в толщине, или их комбинации. Толщина основного слоя может составлять от 50 до 95%, или от 60 до 95%, или от 70 до 90% толщины пленки. Толщина поверхностного слоя или комбинации двух поверхностных слоев может составлять от 5 до 50%, или от 5 до 40%, или от 10 до 30% толщины пленки.

Пленка может подвергаться дополнительной обработке на одной поверхности или на обеих верхней и нижней поверхностях, чтобы улучшить характеристики в терминах пригодности для печати или склеивания адгезива. Обработка может содержать нанесение поверхностного покрытия, например лака, нанесение высокоэнергетического разряда, чтобы включить коронный разряд в поверхность, применение огневой обработки к поверхности, или комбинацию любых из вышеупомянутых обработок. В варианте выполнения пленка обрабатывается на обеих поверхностях, а в другом варианте выполнения пленка обрабатывается на одной поверхности с помощью коронного разряда и подвергается огневой обработке на другой поверхности.

Слои термоусадочной пленки могут содержать пигменты, наполнители, стабилизаторы, светозащитные добавки или другие подходящие модифицирующие добавки, если требуется. Пленка может также содержать антиблокировочные, улучшающие скольжение добавки и антистатические добавки. Применимые антиблокировочные добавки включают неорганические частицы, такие как глина, тальк, карбонат кальция и стекло. Улучшающие скольжение добавки, применимые в настоящем изобретении, включают полисилоксаны, воски, жирные амиды, жирные кислоты, металлические мыла и частицы, такие как кварц, синтетический аморфный кварц и политетрафторэтиленовая пудра. Антистатические добавки, применимые в настоящем изобретении, включают сульфонаты щелочных металлов, полиэфиризмененные полидиорганосилоксаны, полиалкилфенилсилоксаны и третичные амины.

В варианте выполнения термоусадочная пленка является микроперфорированной, чтобы позволить застрявшему воздуху освобождаться из контактной поверхности между этикеткой и изделием, на которое она приклеивается. В другом варианте выполнения термоусадочная пленка является водопроницаемой, чтобы позволить жидкости выходить из адгезива или с поверхности изделия. В варианте выполнения вентиляционные отверстия или щели обеспечиваются в термоусадочной пленке.

Настоящее изобретение может использоваться для процесса нанесения или иным образом в связи с широким разнообразием этикеток, пленок и других элементов. Например, изобретение может использоваться в соединении с термоусадочными этикетками, чувствительными к давлению этикетками, чувствительными к давлению термоусадочными этикетками, теплоизоляционными этикетками и практически любым типом этикеток, известным в области техники упаковки и нанесения этикеток.

АДГЕЗИВ И ДОПОЛНИТЕЛЬНЫЕ АСПЕКТЫ ЭТИКЕТОК

Описание применимых чувствительных к давлению адгезивов может быть найдено в «Энциклопедии полимерной науки и техники» («Encyclopedia of Polymer Science and Engineering»), том 13, Wiley-Interscience Publishers (New York, 1988). Дополнительное описание применимых PSA может быть найдено в «Полимерной науке и технике» («Polymer Science and Technology»), том 1, Interscience Publishers (New York, 1964). Традиционные PSA, включающие PSA на основе акрила, PSA на основе каучука и PSA на силиконовой основе, являются применимыми. PSA может быть основанным на растворителе или может быть основанным на воде адгезивом. Также могут использоваться термоплавкие безрастворные адгезивы. В варианте выполнения PSA содержит акриловый эмульсионный адгезив.

Адгезив и сторона пленки, на которую наносится адгезив, имеют высокую совместимость, чтобы обеспечить хорошее закрепление адгезива. В варианте выполнения адгезив выбирается так, что этикетки можно было чисто удалить с полиэтиленовых (PET) контейнеров до 24 часов после нанесения. Адгезив также выбирается так, чтобы компоненты адгезива не перемещались в пленку.

В варианте выполнения адгезив может формироваться из основанного на акриле полимера. Предполагается, что любой основанный на акриле полимер, способный формировать слой адгезива со значительной силой прилипания к основе, может функционировать в настоящем изобретении. В конкретных вариантах выполнения акриловые полимеры для чувствительных к давлению слоев адгезива включают полимеры, сформированные из полимеризации по меньшей мере одного мономера алкил акрилата, содержащего от около 4 до около 12 атомов углерода в алкильной группе, и присутствующего в количестве от около 35 до 95% по весу полимера или сополимера, как раскрыто в патенте США № 5264532. По выбору, основанные на акриле чувствительные к давлению адгезивы могут формироваться из одиночных полимерных соединений.

Температура стеклования слоя PSA, содержащего акриловые полимеры, может изменяться посредством контроля количества полярных или «тяжелых мономеров» в сополимере, как описано в патенте США № 5264532. Чем выше процент по весу тяжелых мономеров, включенных в акриловый сополимер, тем выше температура стеклования полимера. Тяжелые мономеры, предполагаемые применимыми для настоящего изобретения, включают виниловые сложные эфиры, карбоксильные кислоты и метакрилаты, в концентрациях по весу, находящихся в диапазоне от около 0 до около 35% по весу полимера.

PSA могут быть основанными на акриле, как изложенные в патенте США № 5164444 (акриловая эмульсия), патенте США № 5623011 (акриловая эмульсия повышенной адгезивности) и патенте США № 6306982. Адгезивы также могут быть основанными на каучуке, как изложенные в патенте США № 5705551 (каучуковый термоклей). Адгезив также может включать отверждаемую излучением смесь мономеров с инициаторами и другими ингредиентами, как изложено в патенте США № 5232958 (акриловое, отверждаемое ультрафиолетовым излучением (UV)) и патенте США № 5232958 (отверждаемое электронным лучом (EB)). Раскрытия этих патентов, как они относятся к акриловым адгезивам, включены в материалы настоящей заявки посредством ссылки.

Коммерчески доступные PSA являются применимыми в изобретении. Примеры этих адгезивов включают термоплавкие PSA, доступные у H.B. Fuller Company, Сент-Пол, Миннесота, такие как HM-1597, HL-2207-X, HL-2115-X, HL-2193-X. Другие применимые коммерчески доступные PSA включают PSA, доступные у Century Adhesives Corporation, Колумбус, Огайо. Другое применимое акриловое PSA содержит смесь эмульсионных полимерных частиц с дисперсионными повышающими адгезивность частицами, как в общем описано в примере 2 патента США № 6306982. Полимер производится посредством эмульсионной полимеризации 2-этилгексил акрилата, винил ацетата, диоктил малеата и акрильных и метакрильных сомономеров, как описано в патенте США № 5164444, что в результате дает частицы латекса со средневзвешенным диаметром около 0,2 микрона и гелевое содержимое, составляющее около 60%.

Коммерческим примером термоплавкого адгезива является H2187-01, продаваемый Ato Findley, Inc., Вауватуза, Висконсин. Кроме того, блок-сополимерные PSA на основе каучука, описанные в патенте США № 3239478, также могут использоваться в структурах адгезива настоящего изобретения, и этот патент включен в материалы настоящей заявки посредством ссылки для его раскрытия таких термоплавких адгезивов, которые описаны более подробно ниже.

В другом варианте выполнения чувствительный к давлению адгезив содержит основанные на каучуке эластомерные материалы, содержащие подходящие основанные на каучуке эластомерные материалы, которые включают линейные, разветвленные, привитые или радиальные блок-сополимеры, представленные диблочной структурой A--B, триблоком A--B--A, радиальными или спаренными структурами (A-B)n, и их комбинациями, где A представляет тяжелую термопластическую фазу или блок, который является нерезиноподобным, или стеклообразным, или кристаллическим при комнатной температуре, но жидким при более высоких температурах, а B представляет блок, который является резиноподобным или эластомерным при рабочей или комнатной температуре. Эти термопластические эластомеры могут содержать от около 75% до около 95% по весу резиноподобных сегментов и от около 5% до около 25% нерезиноподобных сегментов.

Нерезиноподобные сегменты, или тяжелые блоки, содержат полимеры моно- и полициклических ароматических углеводородов, а более конкретно винилзамещенные ароматические углеводороды, которые могут быть моноциклическими или бициклическими по природе. Резиноподобные материалы, такие как резины полиизопрена, полибутадиена и стирол бутадиена могут использоваться, чтобы формировать резиноподобный блок или сегмент. В частности, применимые резиноподобные сегменты включают полидиены и насыщенные олефиновые резины сополимеров этилен/бутилен или этилен/пропилен. Последние резины могут быть получены из соответствующих ненасыщенных частей полиалкилена, таких как полибутадиен полиизопрен, посредством их гидрирования.

Блок-сополимеры виниловых ароматических углеводородов и соединенных диенов, которые могут использоваться, включают любые из тех, которые проявляют эластомерные свойства. Блок-сополимеры могут быть диблочными, триблочными, многоблочными, звездно-блочными, полиблочными или привитыми блочными сополимерами. На протяжении этой спецификации термины диблок, триблок, мультиблок, полиблок и привитый блок относительно структурных признаков блок-сополимеров должны приводиться с их нормальным значением, как определено в литературе, такой как «Энциклопедия полимерной науки и техники» («Encyclopedia of Polymer Science and Engineering»), том 2, (1985) John Wiley & Sons, Inc., Нью-Йорк, стр. 325-326, и J. E. McGrath в «Блок-сополимеры, наука, техника» («Block Copolymers, Science Technology»), Dale J. Meier, Ed., Harwood Academic Publishers, 1979, страницы 1-5.

Такие блок-сополимеры могут содержать различные отношения соединенных диенов к ароматическим углеводородам, включая отношения, содержащие до около 40% по весу виниловых ароматических углеводородов. Соответственно, могут использоваться многоблочные сополимеры, которые являются линейными или радиальными, симметричными или ассиметричными и которые имеют структуры, представленные формулами A--B, A--B--A, A-B--A--B, B-A--B, (AB)0,1,2…BA, т.д., в которых A - полимерный блок винилового ароматического углеводорода или соединенного клиновидного сополимерного блока диен/виниловый ароматический углеводород, а В - резиноподобный полимерный блок соединенного диена.

Блок-сополимеры могут готовиться посредством любой из хорошо известных процедур блочной полимеризации или сополимеризации, включающих последовательное добавление мономера, инкрементное добавление мономера, или методики соединения, как проиллюстрировано, например, в патентах США № 3251905; 3390207; 3598887 и 4219627. Как хорошо известно, клиновидные сополимерные блоки могут встраиваться в многоблочные сополимеры посредством сополимеризации смеси соединенного диена и мономеров виниловых ароматических углеводородов, используя разницу в их скоростях реакций сополимеризации. Различные патенты описывают приготовление многоблочных сополимеров, содержащих клиновидные сополимерные блоки, включая патенты США № 3251905; 3639521 и 4208356.

Соединенные диены, которые могут использоваться, чтобы готовить полимеры и сополимеры, включают диены, содержащие от 4 до около 10 атомов углерода, а в большинстве случаев от 4 до 6 атомов углерода. Примеры включают 1,3-бутадиен, 2-метил-1,3-бутадиен(изопрен), 2,3-диметил-1,3-бутадиен, хлоропрен, 1,3-пентадиен, 1,3-гексадиен, т.д. Смеси этих соединенных диенов также могут использоваться.

Примеры виниловых ароматических углеводородов, которые могут использоваться для приготовления сополимеров, включают стирол и различные замещенные стиролы, такие как o-метилстирол, p-метилстирол, p-терт-бутилстирол, 1,3-диметилстирол, альфа-метилстирол, бета-метилстирол, p-изопропилстирол, 2,3-диметилстирол, o-хлоростирол, p-хлоростирол, o-бромостирол, 2-хлоро-4-метилстирол, т.д.

Многие из вышеописанных сополимеров соединенных диенов и виниловых ароматических соединений являются коммерчески доступными. Средняя молекулярная масса блок-сополимеров перед гидрированием составляет от около 20,000 до около 500,000 или от около 40,000 до около 300,000,

Средняя молекулярная масса отдельных блоков в пределах сополимеров может изменяться в определенных диапазонах. В большинстве случаев виниловый ароматический блок будет иметь среднюю молекулярную массу порядка от около 200 до около 125,000 или между около 4000 и 60,000, Блоки соединенных диенов либо перед, либо после гидрирования будут иметь среднюю молекулярную массу порядка от около 10,000 до около 450,000 или от около 35,000 до 150,000,

Кроме того, перед гидрированием, виниловое содержимое части соединенных диенов, как правило, составляет от около 10% до около 80% или от около 25% до около 65%, в частности от 35% до 55%, когда желательно, чтобы измененный блок-сополимер проявлял резиноподобную эластичность. Виниловое содержимое блок-сополимера может измеряться посредством ядерного магнитного резонанса.

Конкретные примеры диблочных сополимером включают стирол-бутадиен (SB), стирол-изопрен (SI) и их гидрированные производные. Примеры триблочных полимеров включают стирол-бутадиен-стирол (SBS), стирол-изопрен-стирол (SIS), альфа-метилстирол-бутадиен-альфа-метилстирол и альфа-метилстирол-изопрен-альфа-метилстирол. Примеры коммерчески доступных блок-сополимеров, применимых в качестве адгезивов в настоящем изобретении, включают доступные у Kraton Polymers LLC под торговой маркой KRATON.

После гидрирования сополимеров SBS, содержащих резиноподобный сегмент смеси 1,4 и 1,2 изомеров, получается блок-сополимер стирол-этилен-бутилен стирол (SEBS). Похожим образом, полимер SIS производит блок-сополимер стирол-этилен пропилен-стирол (SEPS).

Выборочное гидрирование блок-сополимеров может выполняться посредством множества хорошо известных процессов, включающих гидрирование в присутствии таких катализаторов, как скелетный никелевый катализатор гидрирования, благородные металлы, такие как платина, палладий, т.д., и растворимые катализаторы переходных металлов. Подходящие процессы гидрирования, которые могут использоваться, это процессы, в которых диенсодержащий полимер или сополимер растворяется в инертном углеводородном растворителе, таком как циклогексан, и гидрируется посредством реакции с водородом в присутсвии растворимого катализатора гидрирования. Такие процедуры описаны в патентах США № 3113986 и 4226952. Такое гидрирование блок-сополимеров выполняется способом и до такой степени, чтобы произвести выборочно гидрированные сополимеры, имеющие остаточное ненасыщенное содержимое в полидиеновом блоке от около 0,5% до около 20% от их исходного ненасыщенного содержимого перед гидрированием.

В варианте выполнения часть соединенного диена блок-сополимера по меньшей мере на 90% насыщена, а более часто по меньшей мере на 95% насыщена, в то время как виниловая ароматическая часть незначительно гидрирована. В частности, применимыми гидрированными блок-сополимерами являются гидрированные продукты блок-сополимеров стирол-изопрен-стирола, такие как блок-полимер стирол-(этилен/пропилен)-стирол. Когда гидрируется блок-сополимер полистирол-полибутадиен-полистирол, желательно, чтобы отношение 1,2-полибутадиена к 1,4-полибутадиену в полимере находилось в диапазоне от около 30:70 до около 70:30. Когда такой блок-сополимер гидрируется, результирующий продукт напоминает обычный сополимерный блок этилена и 1-бутадиена (EB). Как отмечено выше, когда используется соединенный диен, как изопрен, результирующий гидрированный продукт напоминает обычный сополимерный блок этилена и пропилена (EP).

Множество выборочно гидрированных блок-сополимеров доступно коммерчески у Kraton Polymers под общим торговым обозначением «Kraton G». Одним из примеров является Kraton G1652, который является гидрированным триблоком SBS, содержащим около 30% по весу стироловых концевых блоков и средних блоков, которые являются сополимером этилена и 1-бутадиена (EB). Версия G1652 с более низкой молекулярной массой доступна под обозначением Kraton G1650, Kraton G1651 является другим блок-сополимером SEBS, который содержит около 33% по весу стирола. Kraton G1657 является диблочным сополимером SEBS, который содержит около 13% по весу стирола. Это содержимое стирола ниже, чем содержимое стирола в Kraton G1650 и Kraton G1652.

В другом варианте выполнения выборочно гидрированный блок-сополимер образуется формулой: Bn(AB)oAp, в которой n=0 или 1; о составляет от 1 до 100; p составляет от 0 до 1; каждый В перед гидрированием преимущественно является углеводородным блоком полимеризованного соединенного диена, имеющим среднюю молекулярную массу от около 20,000 до около 450,000; каждый A преимущественно является полимеризованным виниловым ароматическим углеводородным блоком, имеющим среднюю молекулярную массу от около 2000 до около 115,000; блоки A, составляющие от около 5% до около 95% по весу сополимера; и ненасыщенность блока В меньше, чем около 10% исходной ненасыщенности. В других вариантах выполнения ненасыщенность блока В уменьшается при гидрировании до менее чем 5% от ее исходного значения, а средняя ненасыщенность гидрированного блока уменьшается до менее чем 20% от ее исходного значения.

Блок-сополимеры могут также включать замещенные полимеры, такие как получаемые посредством применения реагента альфа-, бета-олефиново ненасыщенных монокарбоксильных или дикарбоксильных кислот к выборочно гидрированным блок-сополимерам виниловых ароматических углеводородов и соединенных диенов, как описано выше. Реакция реагента карбоксильной кислоты в привитом блочном сополимере может осуществляться в растворах или посредством процесса плавления в присутствии инициатора свободнорадикальной полимеризации.

Приготовление различных выборочно гидрированных блок-сополимеров соединенных диенов и виниловых ароматических углеводородов, которые были привиты реагентом карбоксильной кислоты, описано во множестве патентов, включающих патенты США № 4578429; 4657970 и 4795782, и раскрытиях этих патентов, относящихся к привитым выборочно гидрированным блок-сополимерам соединенных диенов и виниловых ароматических углеводородов, и приготовлению таких соединений. Патент США № 4795782 описывает и приводит примеры приготовления привитых выборочно гидрированных блок-сополимеров посредством процесса в растворе и процесса плавления. Патент США № 4578429 содержит пример прививания полимера Kraton G1652 (SEBS) с малеиновым ангидридом с 2,5-диметил-2,5-ди(т-бутилперокси)гексаном посредством реакции плавления в двухшнековом экструдере.

Примеры коммерчески доступных малеинированных выборочно гидрированных сополимеров стирола и бутадиена включают Kraton FG1901X, FG1921X, и FG1924X, часто указываемые ссылкой, как малеинированные выборочно гидрированные сополимеры SEBS. FG1901X содержит около 1,7% по весу связанной функциональности, как янтарный ангидрид, и около 28% по весу стирола. FG1921X содержит около 1% по весу связанной функциональности, как янтарный ангидрид, и около 29% по весу стирола. FG1924X содержит около 13% стирола и около 1% связанной функциональности, как янтарный ангидрид.

Применимые блок-сополимеры также доступны у Nippon Zeon Co., 2-1, Маруноути, Тиеда-ку, Токио, Япония. Например, Quintac 3530 доступен у Nippon Zeon, и считается, что он является линейным стирол-изопрен-стирол блок-сополимером.

Ненасыщенные эластомерные полимеры и другие полимеры и сополимеры, которые не являются адгезивными по своей природе, могут стать адгезивными при связывании с внешним веществом для повышения адгезивности. Веществами для повышения адгезивности, как правило, являются углеводородные полимеры, древесные смолы, канифоли, производные канифоли и подобные, которые, когда они присутствуют в концентрациях, варьирующихся от около 40% до около 90% по весу всего состава адгезива или от около 45% до около 85% по весу, придают чувствительные к давлению адгезивные свойства эластомерному полимерному составу адгезива. Составы, содержащие менее чем около 40% по весу повышающей адгезивность добавки, в целом не показывают достаточное «быстрое прилипание», или исходное приклеивание, чтобы функционировать в качестве чувствительного к давлению адгезива, и, следовательно, не являются адгезивными по своей природе. Составы со слишком высокой концентрацией повышающей адгезивность добавки, с другой стороны, в целом показывают слишком маленькую связывающую силу, чтобы хорошо работать в большинстве предполагаемых применений конструкций, изготовленных в соответствии с настоящим изобретением.

Предполагается, что любое вещество для повышения адгезивности, известное специалистам в данной области техники, совместимое с эластомерными полимерными составами, может использоваться с настоящим вариантом выполнения изобретения. Одним таким веществом для повышения адгезивности, рассматриваемым как применимое, является Wingtak 10 - синтетическая политерпеновая смола, которая является жидкой при комнатной температуре и продается Goodyear Tire and Rubber Company из Акрона, Огайо. Wingtak 95 - синтетическая повышающая адгезивность смола, также доступная у Goodyear, которая содержит преимущественно полимер, полученный из пиперилена и изопрена. Другие подходящие повышающие адгезивность добавки включают Escorez 1310, алифатический углеводородный полимер, и Escorez 2596, с C5 по C9 (ароматическая измененная алифатическая) смола, обе производимые Exxon из Ирвинга, Техас. Конечно, как понятно специалистам в данной области техники, множество различных повышающих адгезивность добавок могут использоваться для выполнения настоящего изобретения.

В дополнение к веществам для повышения адгезивности, другие добавки могут включаться в PSA, чтобы добавить желаемые свойства. Например, могут включаться пластификаторы, и известно, что они уменьшают температуру стеклования состава адгезива, содержащего эластомерные полимеры. Примером применимого пластификатора является Shellflex 371, нафтеновое технологическое масло, доступное у Shell Lubricants из Техаса. Антиоксиданты могут добавляться к составам адгезива. Подходящие антиоксиданты включают Irgafos 168 и Irganox 565, доступные от Ciba-Geigy, Хоторн, Нью-Йорк, истирающие материалы, такие как воски, и поверхностно-активные вещества также могут включаться в адгезивы.

Чувствительный к давлению адгезив может наноситься из раствора, эмульсии, или суспензии, или в виде расплава. Адгезив может наноситься на внутреннюю поверхность термоусадочной пленки посредством любого известного способа. Например, адгезив может наноситься посредством штамповочного нанесения покрытия, распыления, погружения, перекатки, гравировки или флексографских методик. Адгезив может наноситься на термоусадочную пленку непрерывным слоем, разрывным слоем или в виде определенной картины. Картина наносимого слоя адгезива по существу покрывает всю внутреннюю поверхность пленки. В качестве используемого здесь «по существу покрывает» предназначено, чтобы обозначать картину, непрерывную по поверхности пленки, и не предназначено, чтобы означать адгезив, наносимый только в виде полоски вдоль ведущих или задних кромок пленки или в виде «точечного шва» на пленку.

В варианте выполнения антиадгезивный агент наносится на части слоя адгезива, чтобы позволить пленке более легко приклеиваться к изделиям сложной формы. В варианте выполнения неадгезивный материал, такой как точки или микрошарики красителя, наносят на по меньшей мере часть поверхности адгезива, чтобы позволить слою адгезива скользить по поверхности изделия при нанесении этикетки и/или позволить воздуху, захваченному между этикеткой и изделием, освобождаться.

Может использоваться один слой адгезива или могут использоваться множественные слои адгезива. В зависимости от используемой термоусадочной пленки, изделия или контейнера, на которое должна быть нанесена пленка, может требоваться использовать первый слой адгезива, смежный с термоусадочной пленкой, и второй слой клеящего вещества, имеющий другой состав, на поверхности нанесения изделия или контейнера, для значительного склеивания, прочности на отрыв и прочности на сдвиг.

В варианте выполнения чувствительный к давлению адгезив имеет достаточную прочность на сдвиг и сцепление, чтобы предотвратить чрезмерное обратное сжатие этикетки в местах, где она приклеена к изделию посредством действия тепла после помещения этикетки на изделие, достаточную прочность на отрыв, чтобы предотвратить подъем пленки этикетки от изделия, и достаточное склеивание и схватывание, чтобы сделать возможным надлежащее прикрепление этикетки к изделию во время операции нанесения этикетки. В варианте выполнения адгезив перемещается вместе с этикеткой по мере того как термоусадочная пленка сжимается по приложению тепла. В другом варианте выполнения, адгезив удерживает этикетку на месте так, что по мере того как термоусадочная пленка сжимается, этикетка не перемещается.

Термоусадочная пленка может включать другие слои в дополнение к однослойной или многослойной термоусадочной полимерной пленке. В варианте выполнения металлизированное покрытие из тонкой металлической пленки расположено на поверхности полимерной пленки. Термоусадочная пленка может также включать печатный слой на полимерной пленке. Печатный слой может располагаться между термоусадочным слоем и слоем адгезива, или печатный слой может располагаться на внешней поверхности термоусадочного слоя. В варианте выполнения пленка подвергается обратной печати рисунком, изображением или текстом так, чтобы печатная сторона пленки находилась в прямом контакте с контейнером, на который наносится пленка. В этом варианте выполнения пленка является прозрачной.

Этикетки в настоящем изобретении могут также содержать слой восприимчивого к краске состава, который улучшает пригодность для печати полимерного термоусадочного слоя или металлического слоя, если он присутствует, и качество печати, получаемой таким образом. Множество таких составов известно в данной области техники, и эти составы, как правило, включают связующее вещество и пигмент, такой как кварц или тальк, рассредоточенный в связующем веществе. Присутствие пигмента уменьшает время сушки некоторых чернил. Такие восприимчивые к краске составы описаны в патенте США № 6153288.

Печатный слой может быть чернильным или графическим слоем, и печатный слой может быть одноцветным и многоцветным печатным слоем в зависимости от печатаемого сообщения и/или желаемого графического изображения. Они включают различные печатные данные, такие как серийные номера, штрих-коды, товарные знаки, т.д. Толщина печатного слоя обычно находится в диапазоне от около 0,5 до около 10 микрон, а в варианте выполнения от около 1 до около 5 микрон, а в другом варианте выполнения составляет около 3 микрона. Чернила, используемые в печатном слое, включают коммерчески доступные чернила на водной основе, на основе растворителя или отверждаемые излучением чернила. Примеры этих чернил включают Sun Sheen (продукт Sun Chemical, указываемый как разбавленные спиртом полиамидные чернила), Suntex MP (продукт Sun Chemical, указываемый как основанные на растворителе чернила, имеющие формулу для поверхностной печати на покрытых акрилом основах, покрытых поливинилиденхлоридом (PVDC) основах и полиолефиновых пленках), X-Cel (продукт Water Ink Technologies, указываемый как пленочные чернила на водной основе для печати на пленочных основах), Uvilith AR-109 Rubine Red (продукт Daw Ink, указываемый, как UV чернила) и CLA91598F (продукт Sun Chemical, указываемый как многосвязные черные чернила на основе растворителя).

В варианте выполнения, печатный слой содержит полиэфир/виниловые чернила, полиамидные чернила, акриловые чернила и/или полиэфирные чернила. Печатный слой может быть сформирован традиционным образом посредством, например, гравировки, флексографской или UV флексографской печати или подобного, состав чернил, содержащий смолу вышеописанного типа, подходящий пигмент или краситель, и один или более подходящих летучих растворителей на одной или более желаемых областях пленки. После применения состава чернил компонент(ы) летучего растворителя состава чернил испаряется(ются), оставляя только нелетучие компоненты чернил, чтобы сформировать печатный слой.

Приклеивание чернил к поверхности полимерной термоусадочной пленки или металлического слоя, если он присутствует, может быть улучшено, при необходимости, методиками, хорошо известными специалистам в данной области техники. Например, как упоминалось выше, основа чернил или другой активатор склеивания чернил может наноситься на металлический слой или слой полимерной пленки перед нанесением чернил. В качестве альтернативы, поверхность полимерной пленки может быть подвергнута обработке коронным разрядом или огневой обработке, чтобы улучшить приклеивание чернил к слою полимерной пленки.

Применимые основы чернил могут быть прозрачными или непрозрачными, и основы могут быть основанными на растворителе или основанными на воде. В варианте выполнения основы являются отверждаемыми излучением (например, UV). Основа чернил может содержать лак или разбавитель. Лак может быть составлен из одного или более полиолефинов, полиамидов, полиэфиров, полиэфирных сополимеров, полиуретанов, полисульфонов, поливинилдин хлорида, стирол-малеиновых ангидридных сополимеров, стирол-акрилонитриловых сополимеров, иономеров, основанных на солях натрия или цинка или этиленметакриловой кислоты, полиметил метакрилатов, акриловых полимеров и сополимеров, поликарбонатов, полиакрилонитрилов, этилен-винил ацетат сополимеров, и смесей двух или более из них. Примеры разбавителей, которые могут использоваться, включают спирты, такие как этанол, изопропанол и бутанол; эфиры, такие как этил ацетат, пропил ацетат и бутил ацетат; ароматические углеводороды, такие как толуол и ксилол; кетоны, такие как ацетон и метил этил кетон; алифатические углеводороды, такие как гептан; и их смеси. Отношение лака к разбавителю зависит от требуемой вязкости для применения основы чернил, выбор такой вязкости находится в пределах способностей специалиста в данной области техники. Слой подложки чернил может иметь толщину от около 1 до около 4 микрон или от около 1,5 до около 3 микрон.

Прозрачное полимерное защитное верхнее покрытие или покрывающий слой может присутствовать на этикетках, наносимых в соответствии с изобретением. Защитное верхнее покрытие или покрывающий слой обеспечивает желаемые свойства пленке перед и после того как пленка прикреплена на основу, такую как контейнер. Присутствие прозрачного слоя верхнего покрытия над печатным слоем может, в некоторых вариантах выполнения, обеспечить дополнительные свойства, такие как антистатические свойства, прочность и/или износостойкость, и верхнее покрытие может защищать печатный слой от, например, погодных условий, солнца, истирания, влаги, воды, т.д. Прозрачный слой верхнего покрытия может улучшать свойства лежащего под ним печатного слоя, чтобы обеспечить более глянцевое и богатое изображение. Защитный прозрачный защитный слой может также быть сконструирован, чтобы быть устойчивым к истиранию, устойчивым к излучению (например, UV), химически устойчивым, термически устойчивым, тем самым защищая этикетку, в частности печатный слой от ухудшения по этим причинам. Защитное покрытие может также содержать антистатические добавки или антиблокирующие добавки, чтобы обеспечить более легкое манипулирование, когда этикетки наносятся на контейнеры на высоких скоростях. Защитный слой может наносится на печатный слой посредством методик, известных специалистам в данной области техники. Полимерная пленка может быть осаждена из раствора, нанесена в виде предварительно формованной пленки (наслоена на печатный слой), т.д.

Когда присутствует прозрачное верхнее покрытие или покрывающий слой, он может иметь однослойную или многослойную структуру. Толщина защитного слоя, как правило, находится в диапазоне от около 12,5 до около 125 микрон, а в варианте выполнения от около 25 до около 75 микрон. Примеры покрывающих слоев описаны в патенте США № 6106982.

Защитный слой может содержать полиолефины, термопластические полимеры этилена и пропилена, полиэфиры, полиуретаны, полиакрилы, полиметакрилы, эпоксидную смолу, гомополимеры винил ацетата, сополимеры или тройные полимеры, иономеры и их смеси.

Прозрачный защитный слой может содержать поглотители UV света и/или другие светостабилизаторы. К применимым поглотителям UV света относятся затрудненные аминные поглотители, доступные у Ciba Specialty Chemical под торговым обозначением «Tinuvin». Светостабилизаторы, которые могут использоваться, включают затрудненные аминные светостабилизаторы, доступные у Ciba Specialty Chemical под торговыми обозначениями Tinuvin 111, Tinuvin 123, (бис-(l-октилокси-2,2,6,6-тетраметил-4-пиперидинил) себацинат; Tinuvin 622, (диметил сукцинат полимер с 4-гидрокси-2,2,6,6-тетраметил-1-пиперидниэтанол); Tinuvin 770 (бис-(2,2,6,6-тетраметил-4-пипериденил)-себацинат); и Tinuvin 783. Дополнительные светостабилизаторы включают затрудненные аминные светостабилизаторы, доступные у Ciba Specialty Chemical под торговым обозначением «Chemassorb», особенно Chemassorb 119 и Chemassorb 944. Концентрация поглотителя UV света и/или светостабилизатора находится в пределах диапазона до около 2,5% по весу, а в варианте выполнения от около 0,05% до около 1% по весу.

Прозрачный защитный слой может содержать антиоксидант. Может использоваться любой антиоксидант, применимый в изготовлении термопластических пленок. Они включают затрудненные фенолы и органофосфиты. Примеры включают антиоксиданты, доступные у Ciba Specialty Chemical под торговыми наименованиями Irganox 1010, Irganox 1076 или Irgafos 168. Концентрация антиоксиданта в составе термопластической пленки может находиться в пределах диапазона до около 2,5% по весу, а в варианте выполнения от около 0,05% до около 1% по весу.

Отсоединяемый наружный слой может добавляться к слою адгезива, чтобы защитить слой адгезива во время транспортировки, хранения и манипулирования перед нанесением этикетки на основу. Наружный слой делает возможным эффективное манипулирование массива отдельных этикеток после того как этикетки высечены, и матрица обнажена от слоя лицевого материала и до точки, в которой отдельные этикетки распределяются поочередно на линии нанесения этикеток. Отсоединяемый наружный слой может иметь поверхность с нанесенным изображением и/или неадгезивный материал, такой как микрошарики или точки печатного красителя, нанесенный на поверхность наружного слоя.

СИСТЕМА НАНЕСЕНИЯ ЭТИКЕТОК

Предпочтительные системы нанесения этикеток в соответствии с настоящим изобретением как правило содержат первый узел из ленты и множества роликов и соответствующий второй узел из ленты и множества роликов. В каждом из первого и второго узлов лента продолжается вокруг по меньшей мере некоторых из роликов и предпочтительно вокруг всех роликов. Первый и второй узлы установлены относительно друг друга так, что часть первой ленты и часть второй ленты в целом выровнены друг с другом с образованием дорожки для приема изделия между частью первой ленты и частью второй ленты. В соответствии с важным признаком изообретения дорожка продолжается по меньшей мере в двух разных направлениях. Обычно, количество случаев изменения направления дорожки находится в диапазоне от по меньшей мере двух до шести и более, следовательно, термин «зигзагообразная» конфигурация используется, чтобы указывать ссылкой на конфигурацию, получающуюся в результате установки первого и второго узлов лент и роликов.

Предпочтительно, каждый из первого и второго узлов похож на другой и использует такие же количество и типы лент и роликов. Более предпочтительно, чтобы два узла были симметричны относительно друг друга, как объяснено здесь. Однако будет понятно, что настоящее изобретение никоим образом не ограничено использованием симметричных узлов. Вместо этого, изобретение включает использование узлов, которые являются несимметричными и/или отличными друг от друга.

Каждый узел предпочтительно содержит множество роликов, которое включает по меньшей мере один ведущий ролик и по меньшей мере два дорожкообразующих ролика. Таким образом, первый узел включает один или более ведущих роликов и по меньшей мере два дорожкообразующих ролика. И второй узел включает один или более ведущих роликов и по меньшей мере два дорожкообразующих ролика.

Предпочтительно, два узла установлены так, чтобы один из дорожкообразующих роликов первого узла располагался между двумя из дорожкообразующих роликов второго узла, а один из дорожкообразующих роликов второго узла располагался между двумя из дорожкообразующих роликов первого узла. Однако будет понятно, что настоящее изобретение включает широкий диапазон других установок и конфигураций для узлов и/или их различных роликов и лент.

Как отмечено, после подходящей установки первого и второго узлов дорожка приема изделия образуется между частями лент двух узлов. Дорожка включает место входа изделия, как правило в верхней части потока в результирующей системе, и соответствующее место выхода изделия в нижней части потока. Дорожка предпочтительно сформирована или иным образом определена между частями двух лент. Как объяснено более подробно здесь, ленты установлены относительно друг друга так, чтобы при движении лент, когда изделие приводится в контакт между лентами, изделие находилось в контакте с лентами на противоположных сторонах изделия. Каждая лента демонстрирует деформируемое свойство вдоль ее контактирующей с изделием поверхности. Предпочтительно, части лент, формирующие дорожку, в целом параллельны друг другу и расположены друг от друга на таком расстоянии, что области лент, контактирующие с изделием, деформированы, тем самым контактируя с изделием и удерживая его захваченным между ними.

В предпочтительном аспекте дорожка совершает по меньшей мере два изменения направления, как отмечено ранее, и, таким образом, описывается здесь, как имеющая зигзагообразную конфигурацию. Степень изменения направления может быть выражена относительно оси, вдоль которой расположены дорожкообразующие ролики. Предпочтительно, каждое изменение направления находится в диапазон от около 5° до около 45°, более предпочтительно от около 10° до около 35°, а наиболее предпочтительно от около 20° до около 25°. Предпочтительно, дорожка совершает чередующиеся изменения направления, и поэтому суммарное изменение направления по всей дорожке обычно составляет менее 10°. Более предпочтительно, общее угловое изменение направления, которое дорожка совершает между местом входа изделия и местом выхода изделия, в сумме составляет менее 5°. Например, если дорожка совершает первое изменение направления в 30°, а затем второе изменение направления в -30° (знак минус обозначает, что второе изменение направления противоположно первому изменению направления), тогда общее изменение направления составляет 0°. Таким образом, изделия, выходящие из дорожки, перемещаются в целом в том же направлении, в котором они перемещались после исходного входа в дорожку. Однако будет понятно, что настоящее изобретение включает системы, в которых изделия, выходящие из дорожки, перемещаются в совсем другом направлении, чем направление изделий, входящих в дорожку.

Теперь будут предоставлены дополнительные подробности и аспекты, касающиеся роликов и лент отмеченных узлов. Ролики не ограничены каким-либо конкретным размером или формой. Однако как правило ролики имеют цилиндрическую форму и диаметр от около 46 см (около 18 дюймов) до около 15 см (около 6 дюймов), более предпочтительно от около 38 см (около 15 дюймов) до около 23 см (около 9 дюймов), а наиболее предпочтительно около 30 см (около 12 дюймов). Ролики предпочтительно могут вращаться вокруг вертикальной оси, и, таким образом, форма их поперечного сечения, взятого вдоль горизонтальной плоскости, является круглой. Было обнаружено, что имеющие большой размер ролики, например имеющие диаметр по меньшей мере около 15 см (около 6 дюймов), защищают поддерживающий ленту материал. Если вместо этого используются ролики относительно маленького диаметра, такие как имеющие диаметр менее чем около 10 см (около 4 дюймов), поддерживающий ленту материал подвергается значительным нагрузкам, что может привести к усталости материала, чрезмерному износу и поломке ленты. Высота роликов, как правило, больше, чем ширина соответствующей ленты, хотя изобретение включает использование роликов с очень разными пропорциями. Все ролики в узле предпочтительно имеют одинаковую высоту. Предпочтительно, ролики, или по меньшей мере их внешняя поверхность, сформированы из долговечных и износостойких материалов, которые проявляют относительно высокую степень сцепления при контакте с лентой. Как будет понятно, это свойство минимизирует потери эффективности, происходящие из-за проскальзываний между роликами и лентой.

Ленты предпочтительно являются гибкими, прочными, долговечными и износостойкими. Предпочтительно используется многослойная структура, как более подробно описано здесь. Важным свойством лент является то, что сторона ленты, которая контактирует с изделием(ями), которое(ые) должно(ы) проходить через систему нанесения этикеток, является деформируемой. Как правило, этот деформируемый материал является гибким пористым материалом, таким как вспененный полимерный материал. Предпочтительно, вспененный материал является пенопластом с закрытыми порами и является устойчивым к относительно высоким температурам. Деформируемый материал может сжиматься при приложении силы. Предпочтительно, деформируемый слой для использования в лентах системы настоящего изобретения может сжиматься на 75% своей несжатой высоты при приложении давления от около 13,8 килопаскалей (около 2 psi (фунта на квадратный дюйм)) до около 34,5 килопаскалей (около 5 psi). В целом, деформируемый слой, используемый в предпочтительных лентах, удовлетворяет требованиям ASTM D-1056 2D1. Деформируемый слой лент предпочтительно демонстрирует 50% остаточную деформацию при сжатии после 22 часов при 100°C (212°F) в соответствии с ASTM D-1056. Вспененный полимерный материал может быть сформирован из основанного на кремнии средней плотности вспененного полимера, проявляющего относительно высокое тепловое сопротивление. Толщина деформируемого слоя может варьироваться от около 0,6 см (около 0,25 дюйма) до 2,5 см (около 1,0 дюйм), с предпочитаемой толщиной в 1,3 см (0,5 дюйма).

Как отмечено, ленты предпочтительно имеют многослойную структуру. Контактирующая с изделием сторона ленты является деформируемой, как описано ранее. Контактирующая с роликом сторона ленты является гибкой, износостойкой и проявляет относительно высокий предел прочности на разрыв. Слой, обеспечивающий контактирующую с роликом сторону ленты, в целом обозначен здесь как основа ленты. Контактирующая с роликом сторона ленты, или основа ленты, предпочтительно сформирована из слоя стекловолоконного кремния. Может использоваться множество различных конфигураций и структур ленты. Как правило, все предпочтительные ленты, используемые в системах настоящего изобретения, включают слой подложки ленты для контакта и сцепления с одним или более роликами, и деформируемый слой для контакта и сцепления с изделием(ями) и/или этикеткой(ами) или другими компонентами, которые должны быть прикреплены. Ленты предпочтительных вариантов выполнения могут также включать один или более слоев или других компонентов, если требуется. Например, один или более увеличивающих силу слоев могут быть включены в ленты. Кроме того, если требуется дополнительное увеличенное соответствие ленты изделию(ям), предполагается, что дополнительные слои соответствия могут встраиваться в ленты.

Ранее описанные первый и второй узлы роликов и лент каждый может независимо управляться так, чтобы скорость ленты первого узла могла управляться независимо от скорости ленты второго узла, и наоборот. Как правило, для конкретных способов и систем, описанных здесь, во время функционирования предпочтительно, чтобы скорости лент двух узлов были одинаковыми, или по меньшей мере в пределах 10%, более предпочтительно в пределах 5% и наиболее предпочтительно в пределах 2% друг друга. Ленты, которые функционируют на таких скоростях, указываются ссылкой здесь, как имеющие скорости, которые «по существу одинаковы». Однако настоящее изобретение включает функционирование двух узлов на разных скоростях лент. Например, в зависимости от применения, конфигурации изделия и расположения этикеток, ленты противоположных узлов могут работать на разных скоростях. Это может потребоваться, например, чтобы выборочно повернуть или частично повернуть одно, или более, или все из изделий, перемещающихся между линиями через дорожку.

Система нанесения этикеток настоящего изобретения предпочтительно включает один или более нагревателей для нагревания этикетки(ок) и/или изделий или их частей. Как было объяснено ранее, такое нагревание может использоваться, чтобы вызвать сжатие термоусадочного материала этикетки, начать или ускорить отверждение адгезива и/или иным образом способствовать закреплению интересующей этикетки на изделии, таком как контейнер. Предпочтительно, нагревание обеспечивается излучающими нагревателями, такими как инфракрасные лампы. Настоящее изобретение включает другие режимы нагревания, такие как, например, нагревание посредством направленного горячего воздуха и нагревание посредством использования элементов электрического сопротивления, находящихся рядом с или контактирующих с изделиями и/или этикетками. Предпочтительно, один или более нагревателей установлены и/или расположены рядом с лентами так, чтобы ленты достигали установившейся температуры, измеряемой рядом с местом входа изделия дорожки во время функционирования узлов, составляющей по меньшей мере 50°C (122°F). Эта температура гарантирует, что для обычного времени нахождения изделия и этикетки в системе и для обычной активируемой теплом этикетки или адгезива, изделия и/или этикетки будут достаточно нагреты. Будет понятно, что конкретная температура, до которой нагреваются ленты, изделия и/или этикетки, будет изменяться в зависимости от конкретного процесса, этикетки и/или требований адгезива.

Настоящее изобретение не ограничено узлами или роликами и лентами, установленными, чтобы обеспечивать зигзагообразную конфигурацию для дорожки. Вместо этого, хотя это и менее предпочтительно, настоящее изобретение включает систему из двух или более узлов, в которых части противоположных лент ориентированы параллельно друг другу или по существу так, чтобы определять относительно прямые дорожки. Более того, также предполагается, что устройства могли бы обеспечивать дорожки, которые продолжаются по дугообразному пути.

Настоящее изобретение также обеспечивает различные способы для нанесения этикеток на изделия, используя узлы и системы, описанные здесь. Предпочтительно, способы используют систему, включающую первый узел первой ленты, продолжающейся вокруг первого множества роликов, и второй узел второй ленты, продолжающейся вокруг второго множества роликов. Первый и второй узлы установлены так, что часть первой ленты и часть второй ленты выровнены друг с другом с образованием дорожки для приема изделия. Способ обычно включает исходное нанесение этикетки на внешнюю поверхность изделия, чтобы принять этикетку. Способ также включает перемещение первой ленты вокруг первого множества роликов и перемещение второй ленты вокруг второго множества роликов так, чтобы первая и вторая лента в целом перемещались рядом друг с другом в пределах дорожки. Кроме того, способ дополнительно содержит введение изделия и этикетки, исходно приклеенной к нему, в первое место на дорожке так, что первая и вторая лента контактируют и транспортируют изделие и этикетку ко второму месту на дорожке. Второе место расположено по ходу после первого места. Во время транспортировки изделия из первого места к второму месту этикетка полностью приводится в контакт с изделием и наносится на него.

В ранее описанном способе дорожка может находиться во множестве различных конфигураций. Например, дорожка может быть относительно прямой или дугообразной. Более предпочтительно, дорожка продолжается по меньшей мере в двух разных направлениях, то есть в зигзагообразной конфигурации.

Во всех из отмеченных способов узлы выборочно управляются так, чтобы скорость лент могла управляться. А именно, в зависимости от конфигурации дорожки и желаемой картины перемещения изделия через линию скорости лент могут управляться так, чтобы быть разными, или чтобы быть одинаковыми или по существу одинаковыми друг с другом.

Более того, во всех из способов одна или более операций нагревания могут предприниматься, чтобы обеспечить конкретные количества тепла лентам, изделиям, и/или этикеткам до или во время нанесения этикеток.

Фиг.1-5 иллюстрируют систему предпочтительного варианта выполнения в соответствии с настоящим изобретением. В частности, предпочтительная система 1 содержит первый узел 10 и второй узел 110, установленные и сконфигурированные следующим образом. Первый узел 10 включает ведущий ролик 20 и два или более дорожкообразующих ролика 30a и 30b. Первый узел 10 может также по желанию включать один или более вспомогательных роликов 40, таких как 40a и 40b. Первый узел 10 включает ленту 50, продолжающуюся вокруг множества роликов 20, 30a, 30b, 40a и 40b.

Второй узел 110 включает ведущий ролик 120 и два или более дорожкообразующих роликов 130a и 130b. Второй узел 110 может также по желанию включать один или более вспомогательных роликов 140, таких как 140a и 140b. Второй узел 110 включает ленту 150, продолжающуюся вокруг множества роликов 120, 130a, 130b, 140a и 140b.

Дополнительно со ссылкой на Фиг.1, будет понятно, что два узла 10 и 110 установлены так, что часть первой ленты 50 продолжается вдоль части второй ленты 150, чтобы тем самым определить дорожку приема изделия. Дорожка приема изделия показана на фиг. 1 продолжающейся между узлами 10 и 110 в целом в направлении стрелок A и B. Узлы 10 и 110 оправляются так, чтобы их соответствующие ленты перемещались вокруг их соответствующих множеств роликов в противоположных направлениях. Это приводит к тому, что части лент, образующие дорожку, перемещаются рядом друг с другом в целом в одинаковом направлении. На Фиг.1 лента 10 первого узла 10 перемещается вокруг множества роликов 20, 30a, 30b, 40a и 40b в направлении стрелки С. Лента 150 второго узла 110 перемещается вокруг множества роликов 120, 130a, 130b, 140a и 140b в направлении стрелки D. Таким образом, ленты в целом перемещаются рядом друг с другом в пределах дорожки, продолжающейся от места приема изделия рядом со стрелкой A до места выхода изделия радом со стрелкой B.

Фиг.2 - вид сверху системы 1 предпочтительного варианта выполнения, иллюстрирующий множество изделий 80 и этикеток 82, каждая частично приклеенная к соответствующему изделию 80 в месте 90 входа изделия, и изделий 80 и этикеток 82, каждая хорошо прикрепленная к соответствующему изделию 80, в месте 92 выхода изделия. Будет понятно, что один или более конвейеров или других систем транспортировки изделия предпочтительно используются, чтобы транспортировать изделия 80 и этикетки 82 к месту 90 входа и от места 92 выхода.

Дополнительно со ссылкой на Фиг.2, система 1 может включать дополнительные признаки, как следующие. Каждый из дорожкообразующих роликов, таких как ролики 30a и 30b первого узла 10 и ролики 130a и 130b второго узла 110, обеспечен компонентом позиционной настройки, обозначенным в целом позицией 135. Компонент 135 позиционной настройки сконфигурирован, чтобы первоначально перемещать свой соответствующий ролик в направлении, перпендикулярном оси вращения ролика. Однако предоставлены другие аспекты позиционирования, как описано более подробно здесь. Как будет понятно, такое смещение ролика служит, чтобы изменить путь ленты и/или чтобы изменить натяжение ленты.

Система 1 показана на Фиг.2 расположенной на рамочном узле, обозначенном в целом позицией 125. Будет понятно, что ни в коем случае система изобретения не ограничена такой конфигурацией. Например, настоящее изобретение легко включает системы, которые установлены прямо на поверхности пола и, таким образом, которые не включают поднятые рамочные узлы, такие как 125.

Фиг.3 - частичный схематичный вид двух дорожкообразующих роликов узлов 10 и 110 и лент 50 и 150, продолжающихся между ними. Фиг.3 дополнительно иллюстрирует различные предпочтительные аспекты зигзагообразной конфигурации, описанной здесь. В частности, будет отмечено, что ролики 30a и 30b расположены относительно друг друга так, чтобы их соответствующие оси вращения определялись вдоль оси A1 ролика. Кроме того, ролики 130a и 30b расположены относительно друг друга так, чтобы их соответствующие оси вращения определялись вдоль оси A2 ролика. Как описано здесь, ленты 50 и 150 продолжаются через дорожкообразующие ролики в чередующихся разных направлениях. В частности, по мере того как ленты 50 и 150 перемещаются от стрелки A до стрелки B, до контакта, прямого или непрямого, с роликом 130a; ленты совершают изменение направления от около 10° до около 35°, а более предпочтительно от около 20° до около 25°. После совершения отмеченного изменения направления ленты перемещаются в направлении, обозначенном линией B1. Таким образом, угловое изменение от оси A2 до линии B1 составляет от около 10° до около 35°, а более предпочтительно от около 20° до около 25°. Ленты продолжают перемещаться, пока они не войдут в контакт, прямой или непрямой, с роликом 30a. Ленты 50 и 150 затем подвергаются другому изменению направления, предпочтительно в направлении, противоположном предыдущему изменению направления. Касательно степени углового изменения направления, после того как ленты 50 и 150 вернулись в направление, параллельное оси A1 ролика, предпочтительно, ленты совершают дополнительное изменение направления, которое равно предыдущему изменению направления, то есть от около 10° до около 35°, а более предпочтительно от около 20° до около 25°. Ленты затем перемещаются от ролика 30a, чтобы затем контактировать, непосредственно или косвенно, с роликом 30b, на котором повторяется предыдущий процесс. Эта конфигурация чередующихся изменений направления является отмеченной зигзагообразной конфигурацией.

Фиг.4 - подробный вид обычного ролика и его сцепления с лентой, такого как дорожкообразующего ролика 30a и первой ленты 50. Ранее отмеченный компонент 135 позиционной настройки сконфигурирован, чтобы обеспечивать выборочную настройку места вращательной оси ролика. Например, компонент 135 может быть выборочно настроен, чтобы изменить ось вращения ролика с V0 до V1, чтобы уменьшить натяжение ленты, или изменить с V0 до V2, чтобы увеличить натяжение ленты. Компонент 135 также может настраиваться, чтобы изменять ориентацию оси, например, от V0 до V3. Более того, компонент 135 предпочтительно включает один или более смещающих элементов, таких как пружины, чтобы прикладывать предопределенную силу к ленте через ее сцепление с роликом.