Система наполнения емкости и клапан для нее - RU2621893C1

Код документа: RU2621893C1

Чертежи

Описание

[01] Настоящая заявка имеет приоритет заявки США Сер. № 61/804,452 от 22 марта 2013 года, озаглавленной «Универсальная система наполнения и клапан для нее». Заявка 61/804,452 полностью включена в данное описание путем ссылки.

УРОВЕНЬ ТЕХНИКИ

[02] Напитки являются категорией продуктов, предназначенных для потребления человеком, обычно для питья. Напитки обычно помещаются в некоторый тип первичной упаковки для распространения и продажи. Первичная упаковка может включать в себя любой из различных типов емкостей. Примеры включают в себя бутылки, выполненные из PET (полиэтилентерефталат), HDPE (полиэтилен высокой плотности) или других пластиков, стеклянные бутылки, алюминиевые бутылки, [жестяные] банки и так далее. Первичная упаковка может иметь широкое разнообразие размеров и форм, даже для одного типа продукта.

[03] Системы для наполнения первичных упаковочных емкостей напитком в общем включают в себя наполняющий клапан, который запускает и останавливает поток продукта в емкость, который подлежит наполнению. Наполняющий клапан обычно соединен с цистерной или другим типом резервуара, который удерживает большое количество рассматриваемого напитка. Способ наполнения емкости изменяется для различных типов напитков. Для некоторых типов напитков, емкость может использоваться для холодного наполнения. В процессе холодного наполнения, продукт выдается в емкость, в то время как этот продукт находится в охлажденном состоянии или при комнатной температуре. Для некоторых типов напитков, емкости используются для теплого или горячего наполнения. В этих типах процессов наполнения, продукт выдается в емкость, в то время как этот продукт находится в нагретом состоянии. Однако другие типы напитков должны помещаться в стерильную емкость в стерильных условиях, процесс называют асептическим наполнением.

[04] Текущие системы для наполнения первичных упаковочных емкостей напитками предназначены для использования с ограниченным разнообразием типов продуктов и вариантов наполнения. Например, большинство систем наполнения предназначены только для одного из холодного наполнения, теплого/горячего наполнения, наполнения с увеличенным сроком хранения, асептического наполнения с повышенной кислотностью или асептического наполнения с пониженной кислотностью. В качестве другого примера, доступные системы наполнения предназначены для наполнения емкостей продуктами, которые лежат в достаточно узком диапазоне вязкостей. Традиционные системы также ограничены в отношении типа, размера и содержания включений, которые могут присутствовать в продукте. При наполнении емкостей продуктом, который имеет не низкую вязкость (например, если вязкость продукта превышает приблизительно 20 сантипуаз) или который содержит включения, множество таких традиционных систем должны также работать при существенно сниженных скоростях.

[05] Эти ограничения строго ограничивают пространство для продукта, которое может быть успешно упаковано при помощи одной системы наполнения. Это, в свою очередь, ограничивает гибкость и практичность дорогостоящего производственного оборудования. Если объемы продукта значительно снижаются или если тип продукта больше не требуется, переход на оборудование, используемое для наполнения емкостей напитком иного типа, может быть дорогостоящим и длительным. Производители систем наполнения напитками предпочитают предлагать заводу несколько систем наполнения, для того чтобы наполнять широкий ассортимент продуктов (то есть, обеспечивать множество платформ для наполнения напитками), вместо того, чтобы предложить один наполнитель, который может использоваться с широким ассортиментом продуктов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[06] В данном разделе представлены концепции изобретения в упрощенной форме, которые дополнительно описаны ниже в Подробном описании. Данный раздел не предназначен для идентификации ключевых или существенных признаков изобретения.

[07] Варианты выполнения включают в себя наполняющий емкость клапан. Наполняющий клапан может включать в себя затвор и приводную втулку, которые магнитно соединены. Перемещение приводной втулки может перемещать затвор из положения, в котором наполняющий клапан закрыт, в положение, в котором наполняющий клапан открыт.

[08] Варианты выполнения также включают в себя рычаг перемещения емкости. Рычаг может включать в себя дальний конец, выполненный для удерживания емкости, и ближний конец, который включает в себя датчик нагрузки. Рычаг может быть выполнен для регулировки, чтобы изменять соотношение между нагрузкой, прикладываемой емкостью, и нагрузкой, прикладываемой на датчик нагрузки. Регулировка рычага может быть выполнена автоматически в некоторых вариантах выполнения.

[09] Варианты выполнения дополнительно включают в себя систему установки низкого расхода. Эта система может быть выполнена для прекращения закрытия наполняющего клапана, когда этот наполняющий клапан частично закрыт. Эта система может быть выполнена для регулирования и может включать в себя гидравлический привод, выполненный для прекращения перемещения затвора клапана.

[10] Варианты выполнения также включают в себя систему регулирования давления. Эта система может быть выполнена для поддержания требуемого давления в резервуаре или в канале течения из этого резервуара. Система может быть выполнена для поддержания требуемого давления, которое является вакуумом.

[11] Варианты выполнения дополнительно включают в себя систему рециркуляции продукта, которая может использоваться, например, во время операции горячего наполнения. Эта система может быть выполнена для регулирования скорости потока в системе рециркуляции продукта. В некоторых вариантах выполнения, скорость потока может быть отрегулирована путем регулирования скорости потока насоса с переменной производительностью. В других вариантах выполнения, скорость потока может быть отрегулирована другими способами.

[12] Варианты выполнения включают в себя систему наполнения, выполненную для наполнения широкого разнообразия типов емкостей широким ассортиментом продуктов при множестве типов условий наполнения. Продукты могут иметь вязкость в диапазоне от 1 сантипуаза (сП) до 400 сП. Продукты также могут содержать включения. Включения могут принимать форму кусочков или частиц, которые имеют размер до 10 миллиметрового квадратного куба и/или имеют объем до 1000 кубических миллиметров. Такие включения могут иметь размеры от 1 миллиметра, например, включения, которые помещаются внутри куба 1 миллиметр x 1 миллиметр x 1 миллиметр. Включения могут также принимать форму мякоти, имеющей длину до 10 миллиметров, и волокон, имеющих длину до 20 миллиметров. Продукт может содержать включения множества типов (частицы, кусочки, мякоть и/или волокна). Объемное содержание в процентах включений в продукте может составлять до 50%.

[13] Варианты выполнения включают в себя способы использования устройств и систем, описанных здесь.

[14] Дополнительные варианты выполнения описаны здесь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[15] Некоторые варианты выполнения показаны в качестве примера, а не для ограничения, на фигурах сопровождающих чертежей, на которых одинаковые ссылочные позиции относятся к аналогичным элементам.

[16] ФИГ. 1A - вид слева наполняющего узла и соответствующего рычага перемещения емкости.

[17] ФИГ. 1B - вид спереди наполняющего узла и рычага перемещения емкости с ФИГ. 1A.

[18] ФИГ. 2 - частично схематичный вид сверху системы наполнения емкостей для напитка карусельного типа, которая включает в себя наполняющий узел и рычаг перемещения с ФИГ. 1A.

[19] ФИГ. 3A-3F - увеличенные виды спереди, слева, справа, сзади, слева в перспективе и справа в перспективе наполняющего узла с ФИГ. 1A соответственно.

[20] ФИГ. 3G - увеличенный вид слева сзади в перспективе наполняющего узла с ФИГ. 1A, но некоторые компоненты удалены.

[21] ФИГ. 4A - местный вид в сечении по месту, обозначенному на ФИГ. 3A.

[22] ФИГ. 4B - вид в сечении, аналогичный ФИГ. 4A, но наполняющий клапан находится в открытом положении.

[23] ФИГ. 5A-5C - увеличенные виды сверху в перспективе, сверху и снизу в перспективе затвора из наполняющего узла с ФИГ. 1A соответственно.

[24] ФИГ. 5D - вид в сечении по месту, обозначенному на ФИГ. 5B.

[25] ФИГ. 5E - увеличенный вид сбоку в перспективе затвора с ФИГ. 5A-5C, но некоторые элементы удалены.

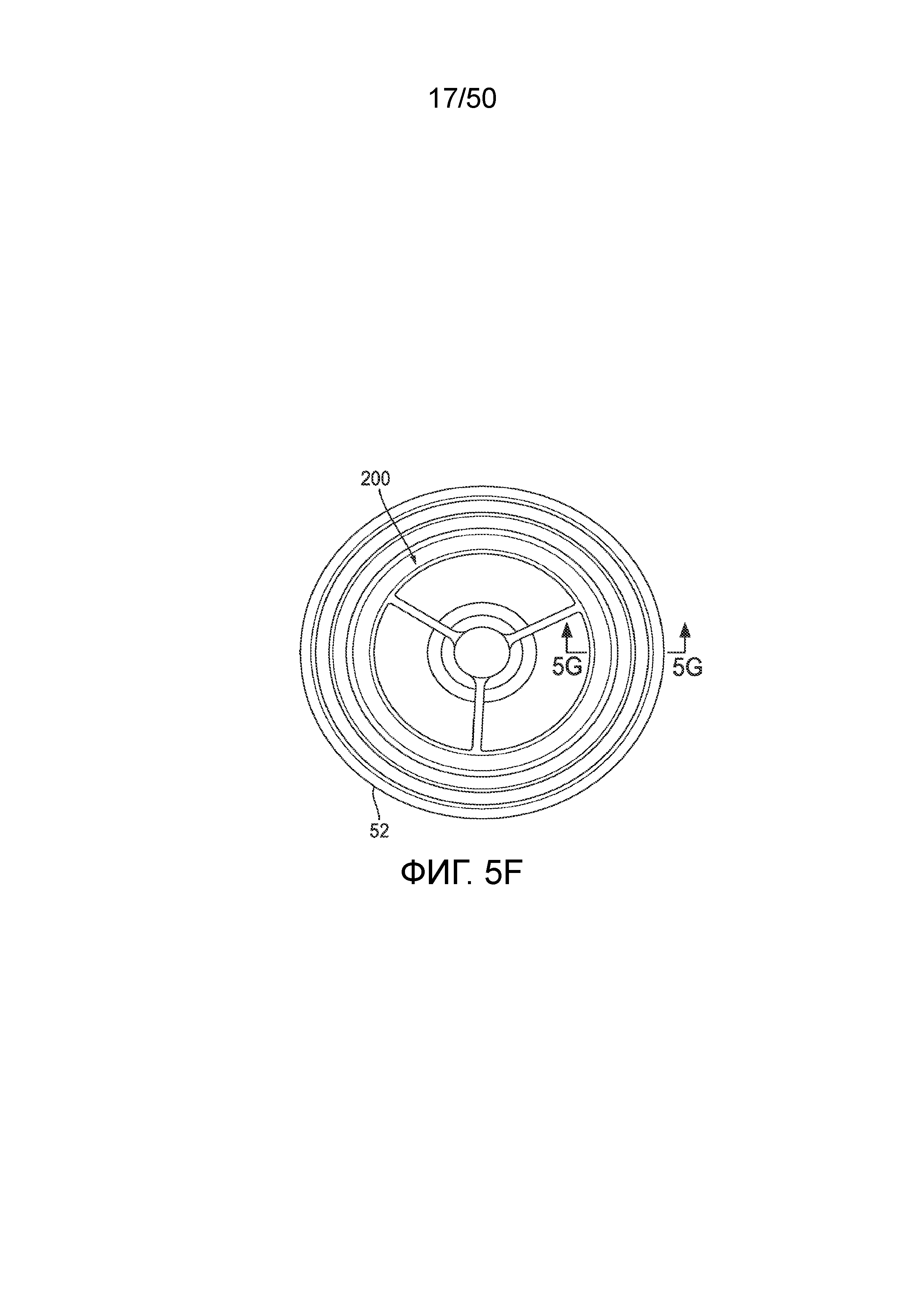

[26] ФИГ. 5F - увеличенный вид сверху затвора в главной трубке от наполняющего узла с ФИГ. 1A.

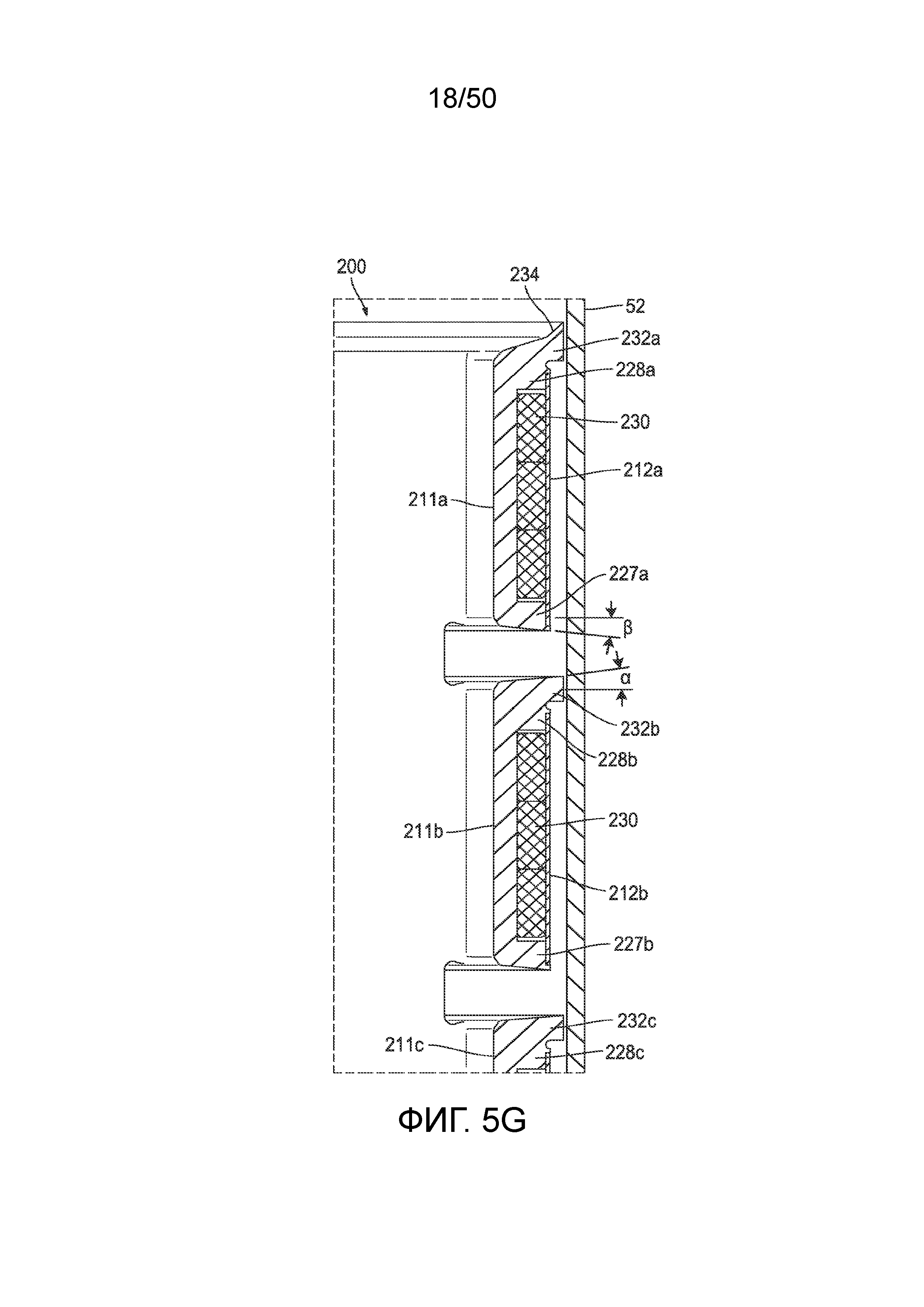

[27] ФИГ. 5G - увеличенный вид в сечении по месту, обозначенному на ФИГ. 5F.

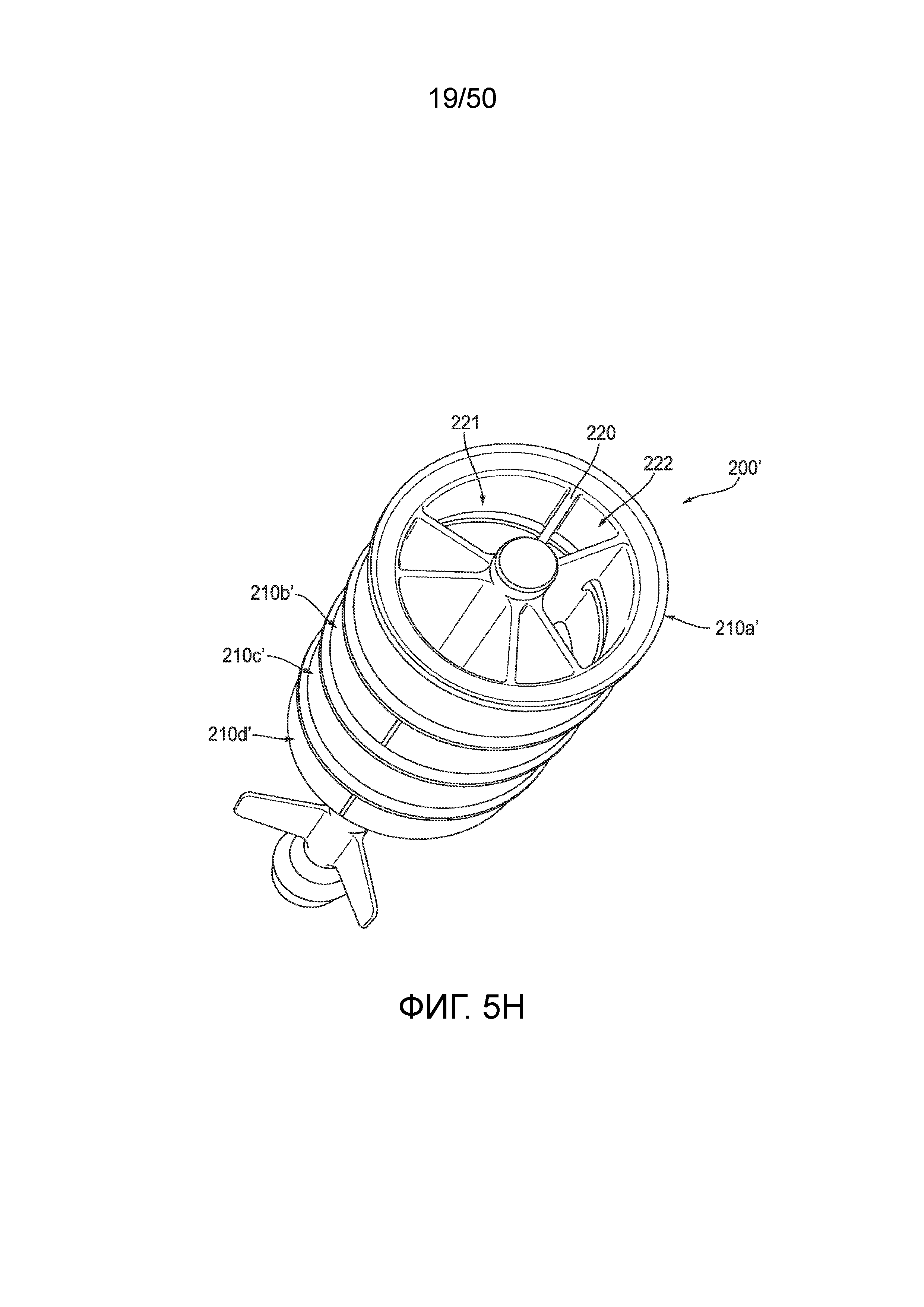

[28] ФИГ. 5H и 5I - увеличенные виды сверху и снизу в перспективе затвора согласно некоторым другим вариантам выполнения соответственно.

[29] ФИГ. 6A - увеличенный вид в сечении в перспективе приводной втулки наполняющего клапана от наполняющего узла с ФИГ. 1A.

[30] ФИГ. 6B - вид в перспективе приводной втулки с ФИГ. 6A.

[31] ФИГ. 7A-7C - виды слева спереди в перспективе, справа спереди в перспективе и справа сбоку рычага перемещения емкости с ФИГ. 1A соответственно.

[32] ФИГ. 7D - вид справа сбоку рычага перемещения емкости с ФИГ. 1A в альтернативной конфигурации.

[33] ФИГ. 8A-8H - частично схематичные чертежи вида сзади наполняющего узла с ФИГ. 1A и которые дополнительно поясняют работу системы установки низкого расхода согласно некоторым вариантам выполнения.

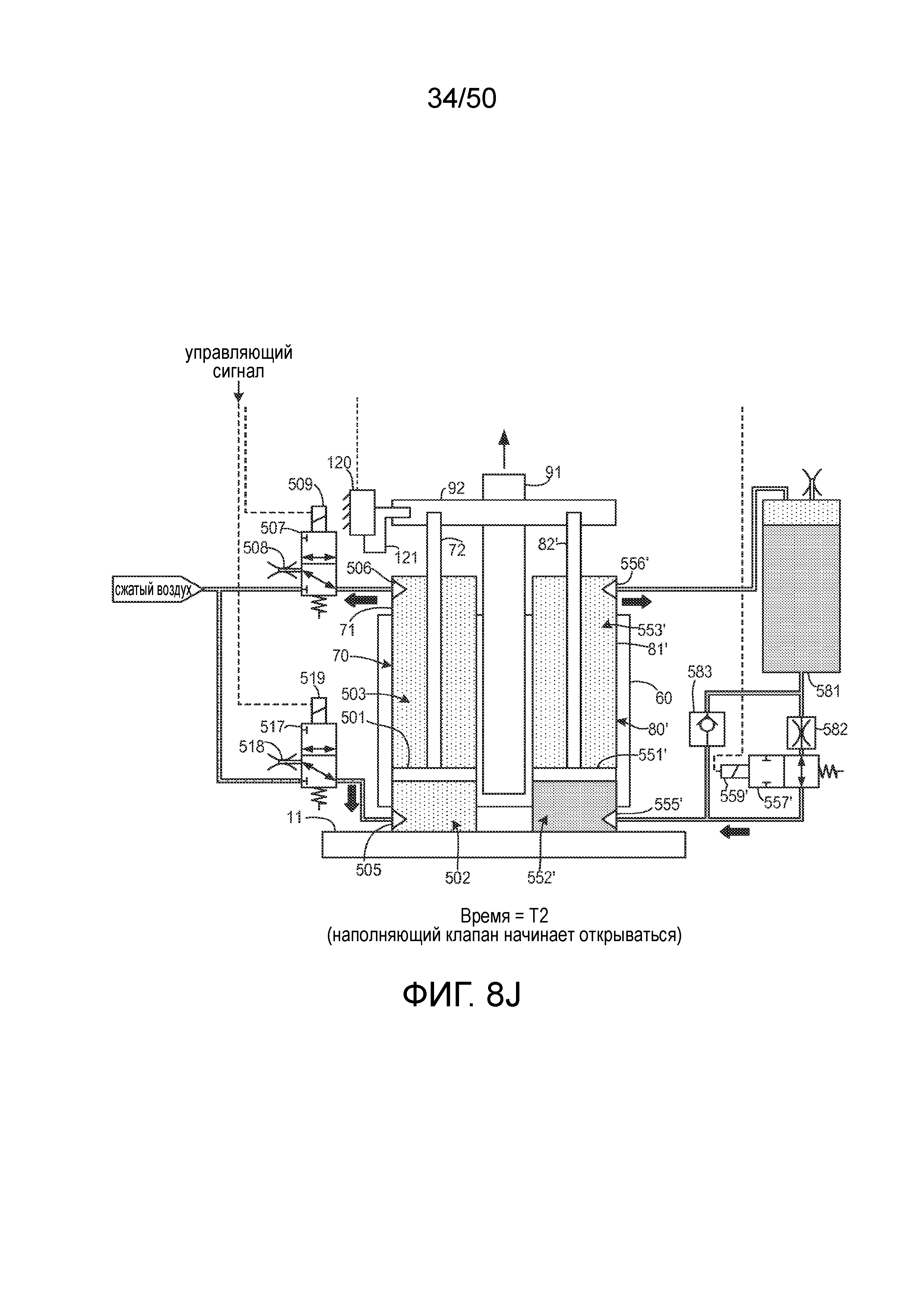

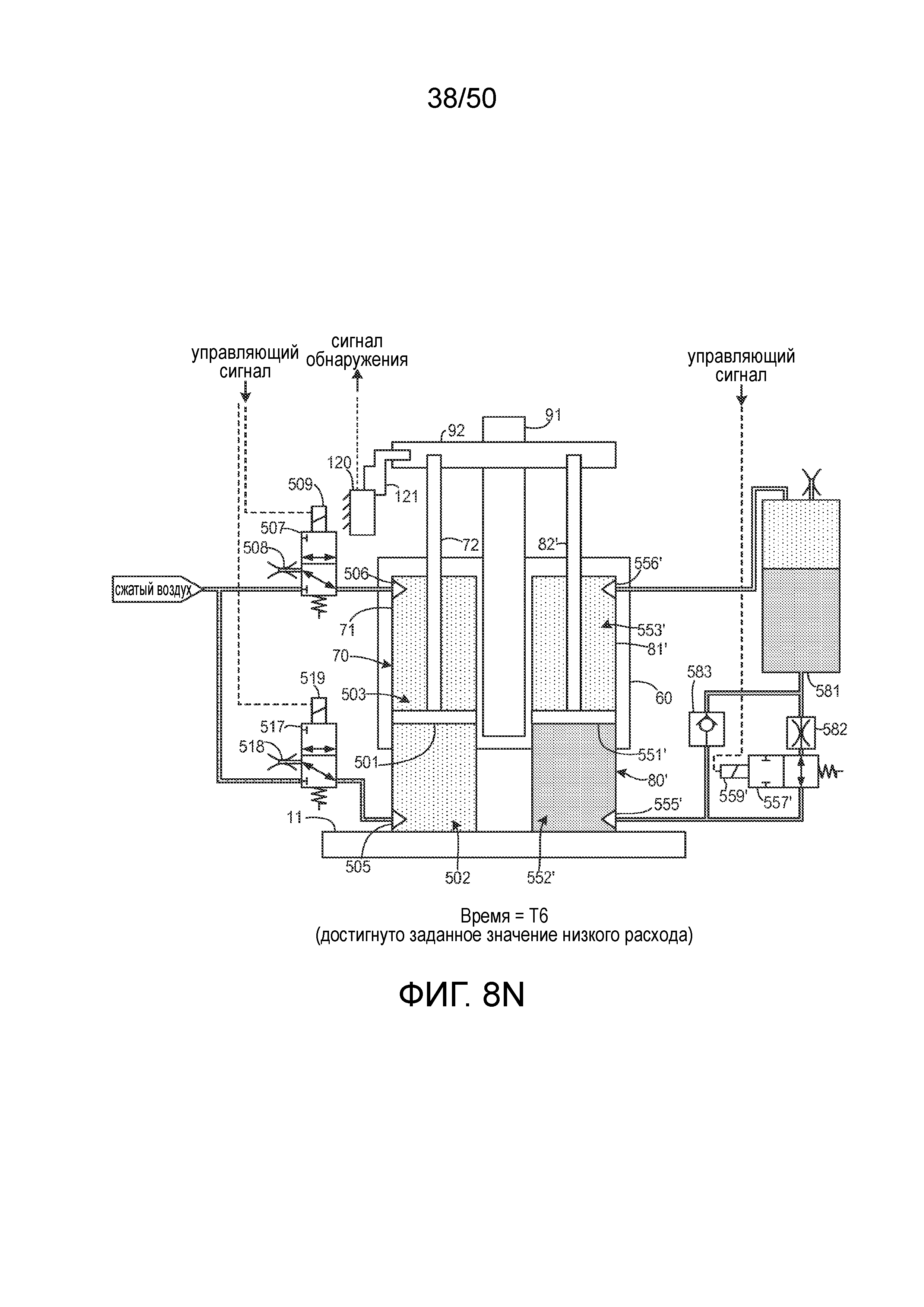

[34] ФИГ. 8I-8P - частично схематичные виды сзади наполняющего узла, включающего в себя систему установки низкого расхода согласно другому варианту выполнения.

[35] ФИГ. 9A - схематичный чертеж, показывающий участок системы наполнения емкостей для напитка, который включает в себя систему регулирования давления согласно по меньшей мере некоторым вариантам выполнения.

[36] ФИГ. 9B - схематичный чертеж, показывающий участок системы наполнения емкостей для напитка, который включает в себя систему рециркуляции продукта согласно по меньшей мере некоторым вариантам выполнения.

[37] ФИГ. 9C и 9D - схематичные чертежи, показывающие участки системы наполнения емкостей для напитка, включающие в себя системы рециркуляции напитка согласно дополнительным вариантам выполнения.

[38] ФИГ. 10 – блок-схема, показывающая входные сигналы и выходные сигналы контроллера системы наполнения согласно некоторым вариантам выполнения.

[39] ФИГ. 11A – блок-схема, показывающая пример алгоритма, который может быть реализован контроллером системы наполнения в отношении операций, показанных на Фиг. 8A-8H и ФИГ. 8I-8P.

[40] ФИГ. 11B – блок-схема, показывающая пример альтернативного алгоритма, который может быть реализован контроллером системы наполнения в отношении операций, аналогичных операциям, показанным на Фиг. 8A-8H и ФИГ. 8I-8P.

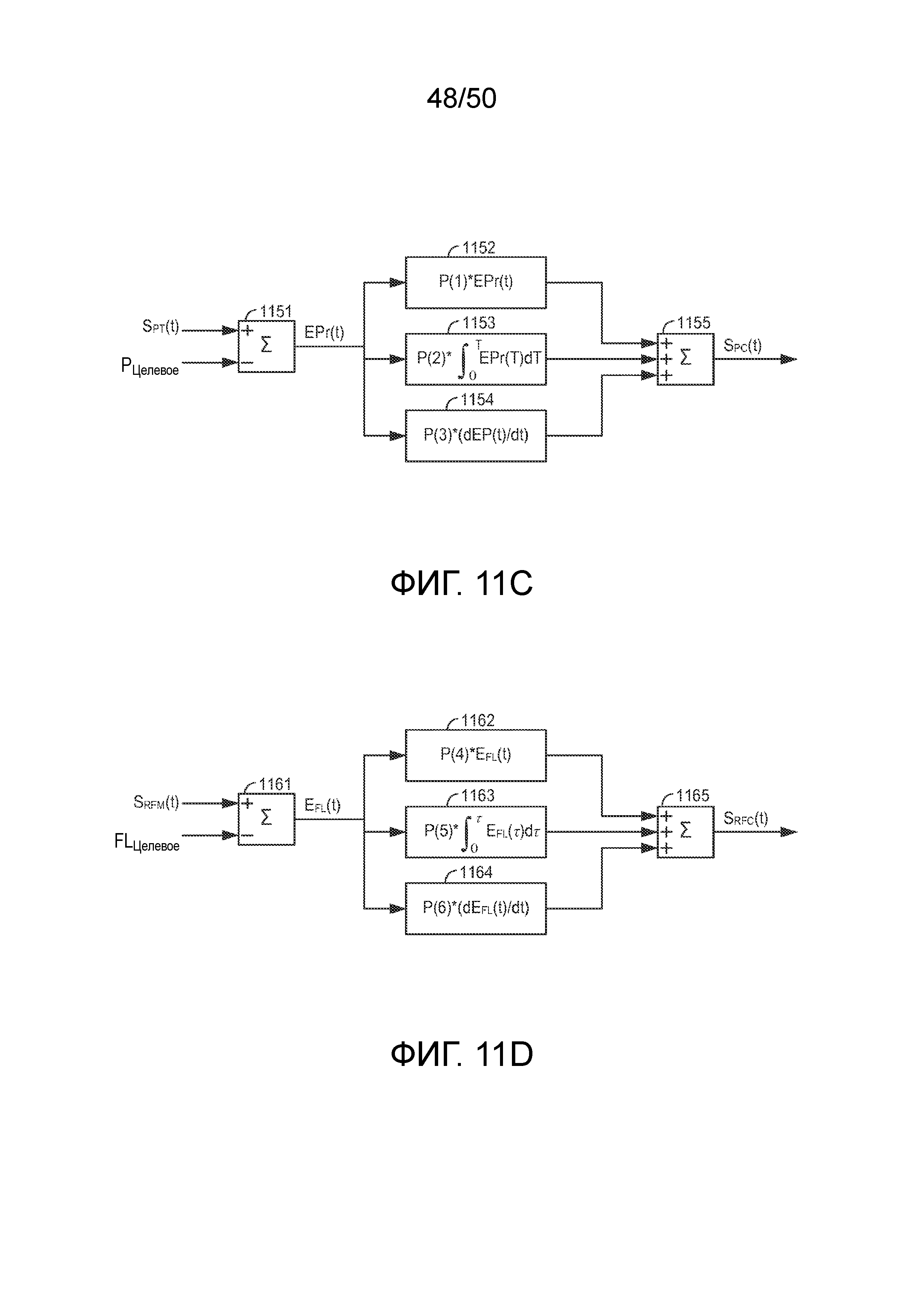

[41] ФИГ. 11C – блок-схема, показывающая пример алгоритма, который может быть реализован контроллером системы наполнения в отношении системы регулирования давления.

[42] ФИГ. 11D – блок-схема, показывающая пример алгоритма, который может быть реализован контроллером системы наполнения в отношении системы рециркуляции продукта.

[43] ФИГ. 12A-12D – блок-схемы, показывающие этапы способов согласно некоторым вариантам выполнения.

ПОДРОБНОЕ ОПИСАНИЕ

[44] Далее приведено описание различных вариантов выполнения, ссылка сделана на сопровождающие чертежи, которые образуют часть описания и на которых различные варианты выполнения показаны в качестве иллюстрации. Ясно, что существуют другие варианты выполнения и что конструктивные и функциональные модификации могут быть выполнены. Варианты выполнения настоящего изобретения могут принять физическую форму в некоторых частях и этапах, примеры которых будут описаны подробно в следующем описании и показаны на сопровождающих чертежах, которые образуют его часть.

[45] Как использовано в этой заявке, включая в себя формулу изобретения, следующие термины имеют определения. «Выполненный для <функции или операций>», когда используется в отношении конкретного компонента, устройства или системы, обозначает, что рассматриваемый (-ое, -ая) компонент, устройство или система включает в себя структуру, которая помещает компонент, устройство или систему в состояние, в котором он (оно, она) готов(-о,-а) выполнять указанные операцию или функцию. «Текучая среда», если не указано иное, может являться жидкостью, газом или смесью жидкости и газа. «Включающий в себя» является синонимом «содержащий». Например, утверждение, что «X включает в себя элемент Y» не исключает того, что X также включает в себя другие элементы.

[46] Системы наполнения емкостей для напитка согласно по меньшей мере некоторым вариантам выполнения могут включать в себя наполняющие клапаны и/или другой оборудование, как описано здесь. Как описано более подробно ниже, эти системы наполнения могут наполнять различные типы емкостей широким множеством напитков и при множестве различных вариантов наполнения. Например, в течение одного периода времени система наполнения может работать в качестве системы для холодного наполнения (CF) и наполнять емкости охлажденным напитком или напитком при комнатной температуре. В течение другого периода времени, эта же система наполнения может работать в качестве системы для горячего наполнения (HF) и наполнять емкости нагретым напитком. В течение еще одного периода времени, эта система наполнения может работать в качестве системы наполнения с увеличенным сроком хранения (ESL). В течение другого периода времени, эта система наполнения может работать в качестве системы асептического наполнения с повышенной кислотностью (HAA) или с пониженной кислотностью (LAA).

[47] Системы наполнения согласно некоторым вариантам выполнения также могут вмещать широкий диапазон типов напитков. По меньшей мере некоторые такие системы могут наполнять емкости напитками, имеющими вязкость в диапазон от около 1 сантипуаза (сП) до около 400 сП. Неограничивающие примеры напитков в этом диапазоне вязкости включают в себя воду (1 сП), молоко (3 сП), фруктовые соки (от 55 до 75 сП), томатный сок (180 сП) и питьевой йогурт (от 50 до 400 сП).

[48] Системы согласно некоторым вариантам выполнения также наполняют емкости многофазными напитками, которые содержат жидкость с твердыми или мягкими включениями. Включения могут принимать форму кусочков, частиц, мякоти и/или волокон. Примеры мягких включений включают в себя кусочки фруктов, кусочки овощей, частицы жевательной резинки, частицы маниока, другие типы мягких пищевых продуктов, цельную фруктовую мякоть и фруктовые волокна. Примеры твердых включений включают в себя семена, частицы орехов и зерна. В по меньшей мере некоторых вариантах выполнения, система может наполнять емкости напитками, имеющими зернистые включения или включения в виде кусочков (твердые или мягкие) с размерами до, или способные поместиться внутри, куба приблизительно 10 миллиметров (мм) x приблизительно 10 мм x приблизительно 10 мм, мякоть длиной до 10 мм, и включения в виде волокон длиной до 20 мм. Продукт может содержать включения множества типов (частицы, кусочки, мякоть и/или волокна). Содержание в процентах (объемное) включений в таком продукте может составлять до 50%, от 1% (или даже 0%), или любое значение содержания в процентах между ними. Только в качестве некоторых примеров, в различных вариантах выполнения система может наполнять емкости напитками, имеющими объемное содержание включений менее 1%, около 1%, от 1% до 5%, от 5% до 10%, от 10% до 15%, от 15% до 20%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40% или по меньшей мере 45%. В вариантах выполнения, соответствующих каждой из этих объемных содержаний включений, каждое из по меньшей мере части включений может иметь объем 1 кубический миллиметр или менее (например, каждое из включений помещается в куб 1 мм × 1мм × 1мм), объем по меньшей мере 125 кубических миллиметров (например, куб 5 мм × 5 мм × 5 мм), объем по меньшей мере 216 кубических миллиметров (например, куб 6 мм × 6 мм × 6 мм), объем по меньшей мере 343 кубических миллиметра (например, куб 7 мм × 7 мм × 7 мм), объем по меньшей мере 400 кубических миллиметров (например, куб 7,37 мм × 7,37 мм × 7,37 мм), объем по меньшей мере 512 кубических миллиметров (например, куб 8 мм × 8 мм × 8 мм) или объем по меньшей мере 729 кубический миллиметров (например, куб 9 мм × 9 мм × 9 мм). Включения могут быть сферическими или иметь любую другую форму.

[49] ФИГ. 1A вид слева наполняющего узла 10 и соответствующего рычага 20 перемещения емкости согласно по меньшей мере некоторым вариантам выполнения. ФИГ. 1B вид спереди наполняющего узла 10 и рычага 20 перемещения. ФИГ. 1A и 1B показывают рычаг 20 перемещения, удерживающий емкость C для напитка в положении наполнения под наполняющим узлом 10. В то время как емкость C находится в этом положении наполнения, наполняющий клапан наполняющего узла 10 может для управления обеспечивать поток напитка в отверстие в горловине емкости C. Дополнительные компоненты наполняющего узла 10 и рычага 20 перемещения емкости, а также их функционирование, описаны ниже. Как также описано ниже, готовая система наполнения в некоторых вариантах выполнения может включать в себя множество дополнительных устройств наполнения, идентичных наполняющему узлу 10, и множество рычагов перемещения емкости, аналогичных рычагу 20.

[50] Наполняющий узел 10 установлен на опорный кронштейн 11. Как описано более подробно ниже в отношении ФИГ. 2, опорный кронштейн 11 может удерживать дополнительные наполняющие узлы, которые выполнены для нахождения в круговом расположении. Впускная трубка наполняющего узла 10 соединена с резервуаром для продукта (не показан на Фиг. 1A и 1B) посредством подающей трубки 12. Трубка 13 рециркуляции является частью системы, которая может использоваться для рециркуляции продукта, как описано более подробно здесь.

[51] Пунктирные линии на ФИГ. 1A схематично показывают участок ограждения 30. Пространство внутри ограждения 30 образует асептическую зону 31 под наполняющим узлом 10 и под другими наполняющими узлами в той же системе наполнения. Ограждение 30, которое может быть аналогично ограждениям асептической зоны, используемым в традиционных системах наполнения, может включать в себя верхнюю, внутреннюю, нижнюю и внешнюю перегородки 32, 33, 34 и 35 соответственно. Стерильный воздух может закачиваться в асептическую зону 31. Этот стерильный воздух затем выходит из отверстий в или между перегородками 32-35, чтобы предотвратить попадание загрязнений в асептическую зону 31. Рычаг 20 перемещения, трубка 13 рециркуляции и другое оборудование (не показано) может продолжаться в асептическую зону 31 через такие отверстия. Верхняя перегородка 32, внутренняя перегородка 33 и нижняя перегородка 34 показаны на ФИГ. 1B, причем внешняя перегородка 35 не показана. Как показано кривыми линиями на видах справа и слева ФИГ. 1B, ограждение 30 может продолжаться за обе стороны наполняющего узла 10, для того чтобы расширить асептическую зону 31 под другие наполняющие узлы. Хотя ФИГ. 1A и 1B показывают ограждение 30 включающим в себя кронштейн 11, это не является обязательным. В некоторых вариантах выполнения, например, верхняя перегородка ограждения асептической зоны может быть расположена ниже зажима, который соединяет манжету наполняющего клапана с другими участками этого клапана (например, зажим, показанный непосредственно под кронштейном 11 на Фиг. 1A и 1B).

[52] ФИГ. 2 частично схематичный вид сверху системы 40 наполнения емкостей для напитка карусельного типа, которая включает в себя наполняющий узел 10 (схематично показан в виде круга) и рычаг 20 перемещения (схематично показан в виде прямоугольника). Система 40 наполнения включает в себя семьдесят один дополнительный наполняющий узел 10 и семьдесят один дополнительный рычаг 20 перемещение. Для удобства, показан только один наполняющий узел 10 и один рычаг 20 перемещения. Расположения других наполняющих узлов 10 и рычагов 20 перемещение видны из положений других обозначений, аналогичных показанным обозначениям. Система 40 наполнения поворачивается в направлении по часовой стрелке, как показано. Наполняющие узлы 10 расположены вблизи внешнего периметра карусели системы 40. Рычаги 20 перемещения, связанные с каждым из этих наполняющих узлов 10, продолжаются радиально внутрь по направлению к центру карусели системы 40. Как показано выше, кронштейн 11 может иметь форму кольца (или может состоять из множества кронштейнов, соединенных чтобы образовать кольцо), для того чтобы удерживать наполняющие узлы в круговом расположении. Дополнительные кронштейны (не показаны) могут поддерживать рычаги перемещения и другие компоненты системы 40 наполнения. Также на ФИГ. 2 показаны границы ограждения 30. Верхняя перегородка 32, внутренняя перегородка 33 и нижняя перегородка 34 могут быть прикреплены к поворотному участку карусели системы 40 наполнения, причем внешняя перегородка 35 остается неподвижной. Внешняя перегородка 35 может включать в себя отверстия для конвейера, чтобы подавать пустые емкости в карусель, и для другого конвейера, чтобы перемещать наполненные емкости из карусели. Приблизительные расположения этих конвейеров показаны на ФИГ. 2 стрелками, показывающими направление, в котором пустые емкости перемещаются к карусели, и направление, в котором наполненные емкости перемещаются от карусели.

[53] Хотя не показаны на ФИГ. 2, другие компоненты системы 40 наполнения могут быть расположены в центральной области карусели, окруженной наполняющими узлами 10 и их соответствующими рычагами 20 перемещения. Эти компоненты могут включать в себя, без ограничения, резервуар для продукта, систему рециркуляции продукта, систему регулирования давления и другие компоненты, описанные здесь. ФИГ. 2 показывает только одну конструкцию устройств наполнения и рычагов перемещения согласно некоторым вариантам выполнения. Другие варианты выполнения могут включать в себя меньшее или большее количество пар наполняющих узлов и рычага перемещения. Система наполнения не обязательно должна быть выполнена для вращения. В некоторых вариантах выполнения, например, наполняющего узла и/или рычаги перемещения емкости, такие как описанные здесь, могут быть расположены прямолинейно.

[54] ФИГ. 3A увеличенный вид спереди наполняющего узла 10. ФИГ. 3B увеличенный вид слева наполняющего узла 10. ФИГ. 3C увеличенный вид справа сбоку наполняющего узла 10. ФИГ. 3D увеличенный вид сзади наполняющего узла 10. ФИГ. 3E вид слева спереди в перспективе наполняющего узла 10. ФИГ. 3F вид справа спереди в перспективе наполняющего узла 10.

[55] Наполняющий узел 10 включает в себя наполняющий клапан 50, который закрыт на ФИГ. 3A-3F. Наполняющий клапан 50 включает в себя корпус, образованный впускной трубкой 51, главной трубкой 52 и манжетой 53. Нижний участок главной трубки 52 продолжается через отверстие в опорном кронштейне 11 и удерживается на месте удерживающим стержнем 54 и винтами 55. Главная трубка 52 может быть прикреплена к манжете 53 и впускной трубке 51 обычными зажимами 56 и 57 соответственно. Каждый из зажимов 56 и 57 может являться типом, известным в данной области техники как «Tri-Clamp». Обычные санитарно-технические прокладки (например, типа, широко используемого с зажимами Tri-Clamp) могут быть расположены между впускной трубкой 51 и главной трубкой 52 и между главной трубкой 52 и манжетой 53 для уплотнения соединений профилей. Трубка 13 рециркуляции продукта продолжается от нижней части манжеты 53 до системы рециркуляции продукта. Компоненты и работа этой системы рециркуляции продукта описаны ниже в отношении ФИГ. 9B.

[56] Наполняющий клапан 50 также включает в себя магнитную приводную втулку 60, которая окружает главную трубку 52. Приводная втулка 60 является подвижной вдоль главной трубки 52. Как описано более подробно ниже, затвор, расположенный внутри корпуса наполняющего клапана 50, магнитно соединен с приводной втулкой 60. Когда наполняющий клапан 50 закрыт, пробка на нижнем конце этого затвора расположена так, что закрывает выпускное отверстие в нижней части манжеты 53. Перемещение приводной втулки 60 по направлению к впускной трубке 51 перемещает затвор вверх, таким образом перемещая пробку затвора из выпускного отверстия, и позволяя продукту вытекать из выпускного отверстия и в емкость, находящуюся в положении наполнения ниже манжеты 53.

[57] Помимо клапана 50, наполняющий узел 10 включает в себя два гидравлических привода 70 и 80. Гидравлический привод 70 включает в себя главный корпус 71. Шток 72 привода 70 выдвигается из и вдвигается в корпус 71 и соединен подвижным поршнем внутри корпуса 71. Аналогично, гидравлический привод 80 включает в себя главный корпус 81 и шток 82, который выдвигается из и вдвигается в корпус 81 и который соединен с поршнем внутри корпуса 81. Нижние концы приводов 70 и 80 шарнирно прикреплены к опорному кронштейну 11. Верхние концы 73 и 83 штоков 72 и 82 соединены с приводной втулкой 60 посредством дополнительных компонентов, как описано ниже. Привод 70 выполнен для открытия и закрытия наполняющего клапана 50. Для открытия наполняющего клапана 50, сжатый воздух вводится в нижнюю поршневую камеру корпуса 70 через штуцер 74, в то время как воздух выпускается из верхней поршневой камеры корпуса 71 через штуцер 75. Для закрытия наполняющего клапана 50, воздух выпускается из нижней камеры через штуцер 74, в то время как сжатый воздух вводится в верхнюю камеру через штуцер 75. Поток воздуха в и из камер привода 70 может регулироваться, используя обычные воздушные клапаны, приводимые в действие соленоидом, не показаны.

[58] Привод 80 выполнен для прекращения перемещения приводной втулку 60. В частности, и как описанный более подробно ниже в отношении ФИГ. 8A-8H, привод 80 является частью выполненной для регулирования системы установки низкого расхода. Текучая среда поступает и покидает нижнюю поршневую камеру корпуса 81 через штуцер 84. Текучая среда поступает и покидает верхнюю поршневую камеру корпуса 81 через штуцер 85.

[59] ФИГ. 3G увеличенный вид слева сзади в перспективе наполняющего узла 10, причем приводы 70 и 80 и различные другие компоненты не показаны, чтобы лучше показать конкретную нижележащую структуру наполняющего узла 10. Как на ФИГ. 3A-3F, наполняющий клапан 50 закрыт на ФИГ. 3G. Нижний конец вертикального кронштейна 91 прикреплен к приводной втулке 60. Поперечина 92 прикреплена к вертикальному кронштейну 91 вблизи верхнего конца. Направляющий блок 93 также прикреплен к вертикальному кронштейну 91 вблизи верхнего конца. Направляющий шток 94 продолжается вверх через отверстие 95 в направляющем блоке 93, причем нижний конец направляющего штока 94 прикреплен к опорному кронштейну 11. Отверстие 95 имеет такие размеры, что направляющий блок 93 может скользить вверх и вниз вдоль штока 94. Верхние концы 73 и 83 штоков 72 и 82 приводов 70 и 80 прикреплены к поперечине 92.

[60] Выполненный для регулирования шток 110 (ФИГ. 3C) ограничивает направленное вверх перемещение приводной втулки 60. Пробка 111 в нижней части штока 110 упирается в нижнюю сторону пластины 112, когда приводная втулка 60 находится в верхней точке ее хода вверх. Одна или более спиральных пружин 113 расположены вокруг направляющего штока 94 и закреплены штифтом через направляющий шток 94. Другой направляющий блок 115 (виден на ФИГ. 3C) прикреплен к нижнему концу вертикального кронштейна 91 и также скользит по направляющему штоку 94 по мере того как приводная втулка 60 поднимается или опускается. Пружины 113 сжимаются направляющим блоком 115 и штифтом, когда приводная втулка 60 поднята. Пружины 113, таким образом, поджимают наполняющий клапан 50 в закрытое положение. Это обеспечивает безотказный закрытый признак, который будет автоматически закрывать клапан 50 в случае отключения питания. Оптическая метка 120 может быть прикреплена к поперечине 92 (ФИГ. 3E) и перемещаться в и из паза в оптическом датчике 121. Датчик 121 описан более подробно ниже в отношении ФИГ. 8A-8H.

[61] ФИГ. 4A местный вид в сечении по месту, обозначенному на ФИГ. 3A. Зажимы 56 и 57 и другие внешние компоненты наполняющего узла 10 не показаны, начиная с ФИГ. 4A. В сечении на ФИГ. 4A показаны впускная трубка 51, главный корпус 52, манжета 53 и приводная втулка 60. ФИГ. 4A показывает затвор 200 наполняющего клапана 50. Затвор 200 не показан в сечении на ФИГ. 4A.

[62] Затвор 200 включает в себя центральный стержень 201 и четыре магнитных приводных кольца 210a, 210b, 210c и 210d. Приводные кольца 210a-210d вместе называются «кольца 210»; произвольное одно из колец 210 в целом называется «кольцо 210». Аналогичное условие применяется в этом описании везде, где множество аналогичных или идентичных компонентов обозначены общей ссылочной позицией с последующей буквой.

[63] Как описано более подробно ниже, каждое из колец 210 включает в себя множество магнитов, которые ориентированы так, что отталкиваются от магнитов приводной втулки 60 и которые герметизированы внутри кожухов колец 210 из нержавеющей стали. Стержень 201 продолжается элементом 202 направляющей лопатки и концевым элементом 203. Элемент 202 направляющей лопатки прикреплен к стержню 201 резьбовым соединением 204 и к концевому элементу 203 резьбовым соединением 205. Когда наполняющий клапан 50 закрыт, и как показано на ФИГ. 4A, участок концевого элемента 203 опирается на внутренний край и уступ выпускного отверстия 49, для того чтобы предотвратить поток продукта через выпускное отверстие 49.

[64] ФИГ. 4B вид в сечении, аналогичный ФИГ. 4A, но наполняющий клапан 40 находится в открытом состоянии. Когда наполняющий клапан 50 открытый, и как показано на ФИГ. 4B, приводная втулка 60 поднята. Поскольку магниты приводной втулки 60 и приводных колец 210 отталкиваются, кольца 210 остаются отцентрированными относительно продольной центральной линии главной трубки 52. Как описано более подробно ниже, «магнитная пружина» образована магнитной силой магнитов в кольцах 210 и втулке 60. Эта пружина не показана сжатой на ФИГ. 4A. Поскольку затвор 200 магнитно соединен с втулкой 60, он перемещается вверх и вниз с втулкой 60. Когда затвор 200 перемещается вверх, концевой элемент 203 извлекается из отверстия 49, и продукт может вытекать из отверстия 49 в емкость, расположенную под манжетой 53.

[65] Как видно на ФИГ. 4A и 4B, канал течения через внутреннюю поверхность корпуса наполняющего клапана 50 является по существу прямым. В некоторых вариантах выполнения, выпускное отверстие 49 имеет ширину приблизительно 0,625 дюйма. В данном контексте, при описании размера отверстия или других каналов течения, «ширина» может являться диаметром, если отверстие или канал является круглым.

[66] ФИГ. 5A верхний вид в перспективе затвора 200, удаленного из наполняющего клапана 50. За исключением того, что указано ниже, приводные кольца 210 по существу идентичны друг другу. Каждое из колец 210b-201d включает в себя внутреннюю стенку 211 и внешнюю стенку 212, аналогичные внутренней стенке 211a и внешней стенке 212a кольца 210a. Каждое из колец 210 также включает в себя очищающий уступ 232, эти очищающие уступы описаны ниже. Как описано ниже в отношении ФИГ. 5D и 5E, магниты герметизированы в пространстве между внутренней стенкой 211 и внешней стенкой 212 каждого кольца 210. Кольца 210 соединены со стержнем 201 тремя радиальными лопатками 220. В показанном варианте выполнения, каждая из лопаток 220 является сплошной и продолжается по всей длине колец 210. Лопатки 220 могут равномерно отстоять друг от друга, то есть углы между смежными лопатками 220 могут составлять 120°. Лопатки 220 и внутренние стенки 212 колец 210, таким образом, образуют три 120° сектора 221 равного размера. ФИГ. 5B вид сверху затвора 200. В по меньшей мере некоторых вариантах выполнения, секторы 221 имеют такие размеры, что 10 мм кубические включения могут проходить.

[67] ФИГ. 5C вид снизу в перспективе затвора 220. Элемент 202 направляющей лопатки включает в себя три радиально продолжающиеся лопатки 208, которые помогают выпрямить поток напитка, выдаваемого через наполняющий клапан 50. Концевой элемент 203 включает в себя круглую пробку 224, которая уплотняет выпускное отверстие 49 манжеты 53. Терминальный конец 225 элемента 203 пробки имеет такие размеры, чтобы продолжаться через выпускное отверстие 49. Во время закрытия клапана 50, терминальный конец 225 обеспечивает сдвигающее усилие, чтобы отсекать включения, которые могут быть захвачены в щели выпускного отверстия 49, для того чтобы обеспечить чистое прерывание [потока]. Это позволяет исключить выделение фрагментов из закрытого выпускного отверстия 49, которые фрагменты будут нежелательны при операциях горячего наполнения или асептического наполнения. Как описано более подробно ниже, терминальный конец 225 может быть частично расположен в выпускном отверстии 49 во время работы с низким расходом, для того чтобы уменьшить поток продукта и предотвратить переполнение и улучшить точность наполнения.

[68] ФИГ. 5D вид в сечении затвора 200 по месту, обозначенному на ФИГ. 5B. Как показано выше, и как видно на ФИГ. 5D, лопатки 220 продолжаются на длину всех четырех приводных колец 210. Каждая лопатка 220 включает в себя небольшие углубления в пространствах между двумя смежными кольцами 210. Как видно на ФИГ. 5D, и как дополнительно описано ниже в отношении ФИГ. 5G, внутренняя стенка 211 каждого кольца 210 включает в себя верхний фланец 228 и нижний фланец 227. Очищающий уступ 232 каждого кольца 210 продолжается наружу из его верхнего фланца 228. Магниты 230 расположены в пространствах между внутренними стенками 211, их соответствующими фланцами 227 и 228 и внешними стенками 212.

[69] Конструкция магнитов 230 в кольцах 210 дополнительно показана на ФИГ. 5E. ФИГ. 5E вид сбоку в перспективе затвора 200, причем некоторые элементы не показаны. Внешняя стенка 212a и магниты 230 были удалены из кольца 210a, чтобы показать наружный торец 231a внутренней стенки 211a и внутренний край нижнего фланца 227a. Внешние стенки 212b и 212c колец 210b и 210c были удалены, чтобы показать магниты 230. Магниты 230 расположены аналогичным образом в кольцах 210a и 210d.

[70] ФИГ. 5F вид сверху затвора 200 внутри главной трубки 52, причем не показаны другие элементы наполняющего клапана 50. ФИГ. 5G увеличенный местный вид в сечении по месту, обозначенному на ФИГ. 5F. Каждое приводное кольцо 210 включает в себя магниты 230, расположенные в три пояса. Каждый пояс включает в себя четыре концентрические вспомогательные пояса отдельных магнитов 230. Как видно на ФИГ. 5E, каждый из магнитов 230 продолжается только по небольшому сектору периметра приводного кольца 210. Магниты 230 в поясе расположены торец к торцу, для того чтобы описывать кольцо 210.

[71] ФИГ. 5G также показывает дополнительный подробный вид очищающих уступов 232. Зазор между кольцами 210 и внутренней стенкой главной трубки 52 сужен в областях очищающих уступов 232, для того чтобы предотвратить попадание семян или других включений в пространство между главной трубкой 52 и кольцом 210. В некоторых вариантах выполнения, зазор между внешним краем очищающего уступа 232 и внутренней стенкой главной трубки 52 составляет приблизительно 0,01 дюйма. Зазор между внешними сторонами колец 210 (на внешних сторонах внешних стенок 212) и внутренней стенкой главной трубки 52 может иметь такие размеры, чтобы предотвращать защемление семян или других небольших включений между приводным кольцом 210 и внутренней стенкой главной трубки 52. В по меньшей мере некоторых вариантах выполнения, этот зазор может составлять приблизительно 0,049 дюйма.

[72] Верхние торцы очищающих уступов 232 наклонены вниз по направлению к центру колец 210 под углом α. Эти наклоненные вниз торцы помогают направить включения по направлению к центру затвора 200 во время хода затвора 200 вверх и, в то время как продукт протекает по главной трубке 52 и через затвор 200. В некоторых вариантах выполнения, нижние торцы нижних фланцев 227 могут быть наклонены вверх по направлению к центру кольца под углом β. Эти наклоненные вверх торцы помогают направлять включения по направлению к центру затвора 200 во время хода затвора 200 вниз. В некоторых вариантах выполнения каждый из α и β может составлять приблизительно 6 градусов. Очищающий уступ 232a самого верхнего кольца 210a может дополнительно включать в себя выступ 234. Верхний торец выступа 234 может быть наклонен вниз по направлению к центру затвора 200 под существенно более острым углом.

[73] Как дополнительно видно на ФИГ. 5G, внешние стенки 212 колец 210 относительно тонкие. В некоторых вариантах выполнения, внешние стенки 212 выполнены из упрочненной аустенитной нержавеющей стали 316L толщиной 0,006 дюйма и со слабым магнитным притяжением. Тонкие элементы, которые образуют стенки 212, используются в твердом состоянии, чтобы облегчить сборку. Тонкость стенок 212 увеличивает зазор между стенками 212 и внутренней стенкой главной трубки 52, в то же время уменьшая расстояние между магнитами 230 затвора 200 и магнитами 230 втулки 60. Внешние стенки 212 могут быть закреплены на месте лазерной сваркой, чтобы уплотнить магниты 230 в кольцах 210 и предотвратить контакт этих магнитов 230 с напитком или очищающим раствором, который может пройти сквозь клапан 50. Лазерные сварные швы внешних стенок 212 могут быть отполированы, чтобы способствовать чистоте.

[74] В по меньшей мере некоторых вариантах выполнения, внутренние стенки 211 каждого кольца 210, включающие в себя фланцы 227 и 228 и очищающий уступ 232, выступ 234, лопатки 220 и стержень 201, могут быть выполнены заодно из цельного элемента аустенитной нержавеющей стали 316L. Цельный элемент может быть образован, например, электроэрозионной обработкой (EDM). Элемент 202 направляющей лопатки и элемент 203 пробки также могут быть изготовлены из аустенитной нержавеющей стали 316L. Использование мягкого аустенитного материала для затвора уменьшает взаимодействие между затвором 200 и магнитным полем магнитов 230.

[75] ФИГ. 5H и 5I увеличенные виды сверху и снизу, соответственно, затвора 200' согласно некоторым другим вариантам выполнения. Затвор 200' может быть использован в наполняющем клапане 50 в качестве альтернативы затвору 200. Затвор 200' может быть идентичен затвору 200 за исключением лопаток 220'. В частности, затвор 200' включает в себя шесть радиальных лопаток 220', которые соединяют кольца 210a'-210d' с центральным стержнем. Лопатки 220' могут быть расположены так, чтобы образовывать большие секторы 221 и малые секторы 222. Большие секторы 221 могут иметь такие размеры, что 10 мм кубические включения могут проходить.

[76] Как описано выше, кольца 210 перемещаются вверх и вниз в пределах главной трубки 52. В некоторых вариантах выполнения, главная трубка 52 также выполнена из аустенитной нержавеющей стали 316L. Например, толщина стенки главной трубки 52 составляет приблизительно 0,044 дюйма, причем цилиндричность лежит в пределах, например, 0,0025 дюйма.

[77] В по меньшей мере некоторых вариантах выполнения, манжета 53 выполнена из PEEK (полиэфирэфиркетона). Хотя PEEK достаточно жесткий и долговечный, он имеет достаточную гибкость, чтобы обеспечить уплотнение между пробкой 224 концевого элемента 203 и внутренними верхними краями и уступами выпускного отверстия 49, таким образом исключая потребность в дополнительных прокладках для уплотнения выпускного отверстия 49, когда клапан 50 закрыт.

[78] ФИГ. 6A увеличенный вид в сечении в перспективе приводной втулки 60. Плоскость сечения на ФИГ. 6A та же, что и плоскость сечения на ФИГ. 4A и 4B. ФИГ. 6B вид в перспективе приводной втулки 60, в которой кольца втулки 60 были разделены, чтобы дополнительно показать внутренние конструктивные подробности. В показанном варианте выполнения, приводная втулка 60 включает в себя четыре удерживающих магниты кольца 300a, 300b, 300c и 300d. Каждое кольцо 300 включает в себя два полукольца. Например, кольцо 300d включает в себя полукольца 301d и 302d. Концы полуколец 301d и 302d стыкуются в соединениях 303d и 304d. Второе кольцо 300c включает в себя полукольца 301c и 302c, которые стыкуются в соединениях 303c и 304c. Третье кольцо 300b включает в себя полукольца 301b и 302b, которые стыкуются в соединениях 303b и 304b. Четвертое кольцо 300a включает в себя полукольца 301a и 302a, которые стыкуются в соединениях 303a и 304a. Накладная пластина 310 включает в себя две полупластины 311 и 312, которые стыкуются в соединениях 313 и 314.

[79] Каждое из полуколец может быть выполнено из PEEK и может включать в себя семь каналов 319, образованных в верхней поверхности. Два ряда магнитов 230 затем помещаются в каждый канал и удерживается на месте зажимным винтом 320. Ориентации магнитов 230 во втулке 60, которая ориентация описана ниже, приводит к [возникновению] магнитных сил отталкивания, которые толкают эти магниты 230 радиально наружу. Зажимные винты 320 оказывают сопротивление этим действующим наружу силам и фиксируют магниты 230. Магниты 230 и зажимной винт 320 не показаны в одном из каналов 319 в полукольце 301c, чтобы показать дополнительные подробности этого канала 319. Каждый канал 319 в полукольцах 301a, 302a, 301b, 302b, 301c, 302c, 301d и 302d включает в себя утопленное отверстие 321, через которое болт вставляется и фиксируется к резьбовому отверстию 322 в нижнем полукольце. Это обозначено штрих-пунктирной линией для одного отверстия 321 в полукольце 301c и соответствующем отверстии 322 в полукольце 301d.

[80] Ориентация каждого кольца 300 повернута на 90 градусов относительно смежных колец 300. Например, линия между соединениями 303d и 304d кольца 300d перпендикулярна линии между соединениями 303c и 304c кольца 300c. Аналогичная модель применяется в отношении колец 300c и 300b и колец 300b и 300a. Полукольца кольца 300 не прикреплены непосредственно друг к другу. Взамен, полукольца каждого кольца 300 удерживается на месте их креплением к смежному кольцу 300. Например, полукольцо 301d кольца 300d прикрепленный к одному концу полукольца 301c и одному концу полукольца 302c. Аналогично, полукольцо 302d прикреплено к другим концам полуколец 301c и 302c. Аналогичная модель применяется к полукольцам 301c и 302c в отношении полуколец 301b и 302b и для полуколец 301b и 302b в отношении полуколец 301a и 302a.

[81] Приводная втулка 60 может быть собрана путем загрузки магнитов 230 в каналы 319 полуколец 301d и 302d, фиксации этих магнитов 230 зажимным винтами 320, и затем размещения полуколец 301d и 302d в положение вокруг главной трубки 52. Полукольца 301c и 302c, без установленных магнитов 230, затем могут быть размещены в положение вокруг главной трубки 52 и сверху полуколец 301d и 302d. Затем крепления размещаются через отверстия 321 в каналах 319 полуколец 301c и 302c в отверстия 322 полуколец 301d и 302d и затягиваются. Затем магниты 230 могут быть размещены в каналах 319 полуколец 301c и 302c и зафиксированы зажимными винтами 320. Аналогичная процедура может быть выполнена для колец 300b и 300a. Наконец полупластины 311 и 312 устанавливаются сверху кольца 300a путем установки болтов (не показаны на ФИГ. 6B) через утопленные отверстия в полупластины 311 и 312 и через отверстия 322 в полукольцах 301a и 302a. Также на ФИГ. 6B показаны отверстия 399a (кольцо 300a) и 399c (кольцо 300c), посредством которых втулка 60 может быть прикреплена к вертикальному кронштейну 91 (смотри ФИГ. 3G).

[82] В по меньшей мере некоторых вариантах выполнения, магниты 230 затвора 200 и приводной втулки 60 могут являться изогнутым неодимовым ферробором (NDFeB) марки N45H. Эта марка, которая соответствует рабочей температуре до 248°F, позволяет магнитам 230 выдерживать температуры, связанные со стерилизацией клапана 50 во время циклов очистки и/или стерилизации. Магниты с более высокими наибольшими рабочими температурами доступны и могут быть использованы в некоторых вариантах выполнения. Магниты 230 могут иметь такие размеры, что четырнадцать магнитов, размещенных конец к концу, образуют пояс с наружным диаметром 43 мм, внутренним диаметром 39 мм и высотой 5 мм. Вектор намагниченности может быть направлен от внутренней кривой к внешней кривой, так чтобы северный полюс каждого магнита находился на наружном торце. Магниты 230 размещены во втулке 60 так, чтобы торцы с северным плюсом были ориентированы внутрь и по направлению к затвору 200. Магниты 230 размещены в затворе 200 так, чтобы торцы с северным плюсом были ориентированы наружу и по направлению к втулке 60.

[83] В некоторых вариантах выполнения, магниты 230 в некоторых каналах 319 втулки 60 могут быть заменены на несущие элементы из ПТФЭ (политетрафторэтилен). Например, все магниты 230 в канале 319 кольца 300a непосредственно над отверстием 399a (обозначены стрелкой 398a) и все магниты в канале 319 с другой стороны кольца 300a (обозначены стрелкой 397a), все магниты 230 в каналах 319 кольца 300d с каждой стороны соединения 303d (обозначены стрелками 395d и 396d) и все магниты 230 в каналах 319 кольца 300d с каждой стороны соединения 304d (обозначены стрелкой 393d и 394d) могут быть удалены. Затем ПТФЭ подшипник может быть вставлен в каждый из каналов 319, из которых эти магниты 230 были удалены. В некоторых вариантах выполнения, этих ПТФЭ подшипники могут быть изготовлены путем нарезания элементов длиной приблизительно 9/16 дюйма из заготовки в виде ПТФЭ прутка диаметром 7/16 дюйма. Эти ПТФЭ подшипники продолжаются от зажимных винтов 320 их соответствующих каналов 319 и немного за внутренние диаметры колец 300a и 300d. Затем эти зажимные винты 320 могут быть использованы для регулирования сжатия на ПТФЭ подшипниках, так чтобы внутренние концы этих ПТФЭ подшипников контактировали с внешней стенкой главной трубки 52. Использование таких ПТФЭ подшипников сглаживает перемещение втулки 60 по главной трубке 52 и может уменьшить износ на главной трубке 52.

[84] Как можно видеть на ФИГ. 4A и 4B, и учитывая описание затвора 200 в отношении ФИГ. 5A-5G и описание втулки 60 в отношении ФИГ. 6A и 6B, магниты 230 приводного кольца 210a затвора 200 охвачены магнитами 230 кольца 300a втулки и кольца 300b втулки. Магниты колец 210b и 210c затвора 200 охвачены магнитами колец 300b и 300c и колец 300c и 300d соответственно. Силы отталкивания магнитов 230 предотвращают перемещение каждого кольца 210 за кольцо 300 втулки 60, которое расположено непосредственно выше или ниже этого кольца 210. Это приводит к соединению, при котором затвор 200 может быть перемещен вверх или вниз путем перемещения втулки 60 вверх или вниз.

[85] Расположение колец 210 в шахматном порядке относительно колец 300 имеет дополнительные преимущества. Например, такое расположение размещает силы отталкивания между кольцами 300 и кольцами 210 в точном и воспроизводимом вертикальном выравнивании. Более того, это расположение в шахматном порядке обеспечивает некоторую степень усилия магнитной пружины. В частности, прикладывание направленной вверх вертикальной силы к затвору 200, когда элемент 203 пробки опирается на внутренний край и уступ выпускного отверстия 49 (как показано на ФИГ. 4A), в то же время также прикладывая направленную вертикально вниз силу к кольцу 60, перемещает кольца 300a-300d ближе к кольцам 210a-210d соответственно. Поскольку зазор между кольцом 300 и кольцом 210 уменьшается, силы магнитного отталкивания, пытающиеся разделить эти два кольца, увеличиваются. Когда втулка 60 затем вновь перемещается вверх, затвор 200 спружинивает обратно в его первоначальное положение относительно втулки 60. Это позволяет втулке 60 немного перейти затвор 200 при закрытии клапана 50, который сжимает магнитную пружину, что приводит к прикладыванию затвором постоянного усилия к внутреннему краю и уступу выпускного отверстия 49.

[86] Как также видно на ФИГ. 4A, кольца 210 и 300 расположены в шахматном порядке, так чтобы имелось кольцо 300 над каждым кольцом 210, но кольцо 300 имелось только под 210a, 210b и 210c. Эта конфигурация позволяет большее магнитное взаимодействие в направлении вниз, для того чтобы обеспечить увеличенную доступную направленную вниз силу на затвор 200 для уплотнения клапана 50 при закрытии. В по меньшей мере некоторых вариантах выполнения, сила взаимодействия между затвором 200 и втулкой 60 в направлении вниз составляет по меньшей мере 30 фунтов, чтобы обеспечить достаточную силу закрытия и достаточно быстрое закрытие. Эта сила закрытия также способствует отсечению включений, которые могут оставаться в выпускном отверстии 49, когда клапан 50 закрывается.

[87] В некоторых вариантах выполнения единый кольцевой магнит может заменить сегментированную сборку магнитов 230 в кольце 210. Аналогично, единый кольцевой (или полукольцевой) магнит может заменить сегментированные сборки магнитов 230, используемые в кольце втулки 60, хотя единый кольцевой магнит для кольца 300 будет иметь больший диаметр, чем единый кольцевой магнит, используемый для кольца 210. Такие единые кольцевые магниты могут также являться NDFeB марки N45H.

[88] Кратко возвращаясь к ФИГ. 1A и 1B, в некоторых вариантах выполнения наполняющий узел 10 используется совместно с рычагом 20 перемещения емкости. За исключением небольшого перемещения некоторых компонентов рычага 20, описанных ниже, рычаг 20 по существу неподвижен относительно наполняющего узла 10. Пустая емкость C принимается в захватное устройство рычага 20 в начале или до начала операции наполнения. При открытии наполняющего клапана 50 наполняющего узла 10, напиток выдается из выпускного отверстия 49 наполняющего клапана 50 и через открытую верхнюю часть этой емкости C. Вес этой емкости C увеличивается по мере его наполнения. Датчик нагрузки в рычаге 20 посылает сигналы, соответствующие этому весу. Затем контроллер может определить, когда закрывать наполняющий клапан 50 на основе этих сигналов.

[89] Емкость C может быть помещена на рычаг 20 традиционным образом. Например, один из рычагов 20 системы 40 наполнения (ФИГ. 2) может принять емкость C по мере того, как непрерывно вращающаяся карусель поворачивает этот рычаг 20 мимо положения (например, положения на 6 часов на ФИГ. 2), где первый конвейер доставляет пустые емкости C для приема проходящими рычагами перемещения. Затем продукт выдается в принятую емкость C наполняющим узлом 10, соответствующим этому рычагу 20, по мере того как карусель продолжает вращаться по направлению ко второму конвейеру. К тому времени как вращение карусели привело этот рычаг 20 в положение второго конвейера (например, положение на 12 часов на ФИГ. 2), теперь наполненная емкость C удаляется с этого рычага 20 и переносится второй конвейерной системой. Затем вращение карусели возвращает этот рычаг 20 к первому конвейеру, чтобы принять новую пустую емкость C.

[90] ФИГ. 7A вид спереди слева в перспективе рычага 20 перемещения емкости согласно по меньшей мере некоторым вариантам выполнения. Опорная балка 401 рычага 20 включает в себя штангу 402, стойку 403 и выступ 404 крепления датчика нагрузки. В по меньшей мере некоторых вариантах выполнения, балка 401 является цельным элементом. Балка 401 жесткая и остается неподвижной относительно наполняющего узла 10, которому соответствует рычаг 20. В частности, стойка 403 может быть прикреплена болтами или иным образом прикреплена к карусели или другой конструкции системы наполнения, которая включает в себя рычаг 20. При креплении к конструкции системы наполнения, штанга 402 расположена консольно и горизонтально.

[91] Компоненты рычага 20, прикрепленные к штанге 402, включают в себя пару шарнирных кронштейнов 405, датчик 406 нагрузки и рычажные соединения 407 датчика нагрузки. Рычаг 408 весов шарнирно соединен со штангой 402 шарнирным элементом 409, удерживаемым на месте кронштейнами 405. Шарнирный элемент 409 взаимодействует с ответным признаком рычага 408 в одной из множества точек опоры, для того чтобы обеспечить вращательное перемещение рычага 408 относительно шарнирного элемента 409. В варианте выполнения рычага 20, шарнирный элемент 409 может являться болтом или штифтом, и взаимодействующим признаком рычага является одно из отверстий 410a-410f в рычаге 408. Отверстия 410e и 410f видны на ФИГ. 7D.

[92] В некоторых конфигурациях, и как показано на ФИГ. 7A и 7B, противорыскающий кронштейн 411 может быть прикреплен на дальнем конце штанги 402. Кронштейн 411 включает в себя направляющий паз 412, который ограничивает перемещение рычага 408 налево или направо от штанги 402 и который помогает удерживать рычаг 408 совмещенным со штангой 402 в вертикальной плоскости. Направляющий паз 412 имеет такие размеры, что рычаг 408 может свободно перемещаться вверх и вниз внутри паза 412. В других конфигурациях, описанной ниже, кронштейн 411 может быть исключен.

[93] Устройство 415 захвата емкости прикреплено к дальнему концу рычага 408 кронштейном 416 и болтами 417. В конфигурации, показанной на ФИГ. 7A-7D, захватное устройство 415 является традиционным захватным устройством, имеющим подпружиненные кулачки 418, которые имеют такие размеры, чтобы принимать и удерживать горловинный участок емкости C. В некоторых вариантах выполнения, захватное устройство 415 может быть выполнено для удерживания бутылок, имеющих итоговый размер горловины между 28 мм и 43 мм. Упругость пружины кулачков 418 может быть преодолена действием горловины емкости, толкающей горизонтально в поверхности 419 (например, при приеме пустой емкости из первой конвейерной системы, описанной выше) и действием удерживаемой горловины, толкающей наружу из кулачков 418 (например, когда наполненная емкость удаляется второй конвейерной системой, описанной выше). Захватное устройство 415 может быть удалено и заменено захватным устройством иного типа для перемещения емкости иного типа. Другие типы захватного устройства могут быть использованы. Например, в некоторых вариантах выполнения захватное устройство может не иметь подпружиненных кулачков и может просто являться кронштейном с углублением, соответствующим форме горловины емкости.

[94] Ближний конец датчика 406 нагрузки неподвижно прикреплен болтами 421 к выступу 404 опорной балки 401. Дальний конец датчика 406 нагрузки соединен с ближним концом рычага 408 рычажными соединениями 407. Нижние концы рычажных соединений 407 шарнирно прикреплены к датчику 406 нагрузки штифтом 422. Верхние концы рычажных соединений 407 шарнирно прикреплены к рычагу 408 штифтом 423. Как показано на ФИГ. 7C, емкость, удерживаемая в захватном устройстве 415, прикладывает направленную вниз силу F1. Это приводит, несмотря на поворот рычага 408 вокруг шарнирного элемента 409, к направленной вверх силе F2, которая тянет рычажные соединения 407. Сила F2 передается рычажными соединениями 407 к датчику 406 нагрузки, приводя к незначительной деформации датчика 406 нагрузки. Тензометрические датчики и другие элементы внутри датчика 406 нагрузки генерируют сигналы SLC, соответствующие величине этой деформации, и таким образом величине силы F2, и посылают сигнал SLC по кабелю 425. На основе сигналов SLC, известных размерах рычага 20 и конфигурации кронштейнов 405 (как описано ниже), контроллер системы наполнения, включающий в себя рычаг 20, может определить вес емкости, удерживаемой рычагом 20. Поскольку объем этой емкости и плотность выдаваемого напитка известны, этот контроллер также может использовать сигналы SLC для определения степени наполнения емкости.

[95] В по меньшей мере некоторых вариантах выполнения, датчик 406 нагрузки имеет диапазон [измерений] от 0 до 7,5 килограмм (кг). Датчики нагрузки являются широко известными датчиками веса, которые используют тензометрические датчики для регистрации деформации и отправки сигнала, соответствующего силе, вызывающей данную деформацию. Датчик нагрузки и управляющее программное обеспечение для обработки выходного сигнала датчика нагрузки коммерчески доступны из множества источников.

[96] В общем, точность датчика нагрузки увеличивается, если используется большая часть предела измерений этого датчика нагрузки. Например, предположим, что емкость C, когда наполнена, вмещает 20 жидких унций продукта и что рассматриваемый продукт является молоком. Вес 20 жидких унций молока составляет приблизительно 0,61 кг. Предположим, что датчик 406 нагрузки расположен так, чтобы вес, измеренный датчиком 406 нагрузки, увеличивался только на 0,61 кг, когда емкость C полностью наполнена, и что датчик 406 нагрузки имеет доступный диапазон [измерений] 7,5 кг. В этом случае, только около 8% (0,61 кг/7,5 кг) предела измерений датчика 406 нагрузки будет использоваться для измерения разницы между пустой и заполненной емкостью. Теперь предположим, что датчик 406 нагрузки расположен так, чтобы вес, измеряемый датчиком 406 нагрузки, увеличивался на 2,58 кг (коэффициент 4,227), когда та же емкость C наполнена молоком. В этом случае, приблизительно 34% предела измерений датчика 406 нагрузки будет использовано и точность измерения веса будет повышена. Деформация датчика 406 нагрузки также будет увеличена в этом втором случае. Однако даже при наибольшей нагрузке величина деформации датчика нагрузки является относительно малой.

[97] Соотношение между весом емкости и ее содержимого и весом, воспринимаемым датчиком 406 нагрузки, изменяется в зависимости от положения шарнирного элемента 409 относительно захватного устройства 415 и рычажных соединений 407. Если принять, что точка приложения силы для емкости и ее содержимого проходит через центр области захвата кулачков 418, и если шарнирный элемент 409 равноудален от центра кулачков 418 и штифта 423 рычажных соединений 407, отношение веса наполненного продукта и итогового веса, прикладываемого к датчику 406 нагрузки этим продуктом, составляет 1:1. Однако если шарнирный элемент 409 перемещается ближе к штифту 423 это отношение увеличивается. В общем, если расстояние между точкой приложения силы F1 для захваченной емкости и его содержимого и шарнирным элементом 409 равно x, и расстояние между шарнирным элементом 409 и штифтом 423 равно y, тогда сила F2, прикладываемая к датчику 406 нагрузки весом емкости и ее содержимого, составляет (x/y)*F1.

[98] В некоторых вариантах выполнения, конфигурация рычага 20 может быть изменена, чтобы лучше обслуживать операции наполнения, которые имеют результатом наполненные емкости, имеющие различные веса. В частности, болты 430, удерживающие кронштейны 405 и шарнирный элемент 406, могут быть удалены, и положение кронштейнов 405 изменено так, чтобы шарнирный элемент 409 взаимодействовал с иным одним из отверстий 410. На ФИГ. 7A-7C, кронштейны 405 расположены так, чтобы болты 430 проходили сквозь отверстия в штанге 402 с каждой стороны отверстия 410e и так, чтобы шарнирный элемент 409 взаимодействовал отверстием 410e. На ФИГ. 7D, противорыскающий кронштейн 411 был удален, и положение кронштейнов 405 изменено на дальний конец штанги 402. В этом положении, болты 430 проходят сквозь отверстия в штанге 402 с каждой стороны отверстия 410a, и шарнирный элемент 409 взаимодействует с отверстием 410a. Альтернативно кронштейны 405 могут быть расположены так, чтобы шарнирный элемент 409 взаимодействовал с любым из отверстий 410a-410f.

[99] В некоторых вариантах выполнения, рычаг 408 и другие компоненты рычага 20 имеют такие размеры, чтобы соотношения силы F2 (равнодействующая сила на датчик нагрузки от емкости и содержимого) и силы F1 (емкость и содержимое), связанные с позицией шарнирного элемента 409 в каждом из отверстий 410a-410f, составляли как изложено в Таблице 1.

[100] В некоторых вариантах выполнения, знаки могут быть добавлены к рычагу 408 смежно с каждым из отверстий 410. Эти знаки могут соответствовать настройке, которая вводится в контроллер системы при наладке этой системы наполнения на наполнение конкретного типа емкости. Эти знаки могут также или альтернативно идентифицировать размеры емкости, соответствующие каждому отверстию 410. Дополнительно или альтернативно, такие знаки могут быть также или альтернативно нанесены на штангу 402 для обозначения положений кронштейна 405 для конкретного размера емкости.

[101] В некоторых вариантах выполнения, рычаг 20 может включать в себя один или более выполнен для регулирования пробок, которые ограничивают диапазон перемещения рычага 408. Например, стойка 403 опорной балки 401 может включать в себя выступ 431, который продолжается над ближним концом рычага 408. Первый болт 432 может продолжаться через резьбовое отверстие в конце выступа 431 и может включать в себя гайку 433. Болт 432 может быть отрегулирован и закреплен гайкой 433 так, чтобы конец болта 432 отстоял на заданном расстоянии выше рычага 408. Если рычаг 498 непреднамеренно подвергается чрезмерной направленной вниз силе на его дальнем конце, верхняя поверхность рычага 408 войдет в контакт с концом болта 432 и ограничит направленную вверх силу на рычажные соединения 407 и на датчик 406 нагрузки. Второй болт 434 может продолжаться через резьбовое отверстие в ближнем конце рычага 408 и может включать в себя гайку 435. Болт 434 может быть отрегулирован и закреплен гайкой 435 так, чтобы конец болта 434 отстоял на заданном расстоянии выше верхней поверхности штанги 402. Если рычаг 408 непреднамеренно подвергается чрезмерной направленной вверх силе на его дальнем конце, конец болта 434 войдет в контакт с верхней поверхностью штанги 402 и ограничит направленную вниз силу на рычажные соединения 407 и на датчик 406 нагрузки.

[102] Рычаг 20 имеет множество преимуществ, которые облегчают использование единой системы наполнения для наполнения широкого диапазона емкостей для напитка широким диапазоном типов продукта. При наполнении емкости для напитка, может быть важным отслеживать количество напитка, помещенного в эту емкость во время операции наполнения. Недостаточно наполненная емкости не может быть продана. Переполнение емкости приводит к потере продукта и проливу, который может загрязнить производственное оборудование. Традиционно, расходомер использовался для отслеживания количества продукта, проходящего через наполняющий клапан во время наполнения емкости. Однако при наполнении емкостей напитками, имеющими большие включения, существующие расходомеры не достаточно точны для отслеживания уровня наполнения емкости продуктом. Использование рычага 20 для отслеживания уровня наполнения емкости на основе веса емкости и ее содержимого исключает использование расходомера для определения уровня наполнения. Возможность регулирования рычага 20 облегчает использование системы наполнения с емкостями с изменяющимися в широком диапазоне размерами и для продуктов со значительно различающимися плотностями. Более того, позиционирование датчика 406 нагрузки на рычаге 20 уменьшает количество компонентов, которые должны быть расположены внутри асептической области.

[103] Конфигурация рычага 20 также имеет дополнительные преимущества. В частности, конструкция рычага 408, рычажных соединений 407, опорной балки 401 и других компонентов изолирует датчик 406 нагрузки от неконтролируемых действий окружающей среды, таких как вставка или выталкивание емкости с усилием из захватного устройства 415. В конфигурации, показанной на ФИГ. 7A-7D, только силы в вертикальной плоскости передаются датчику 406 нагрузки. Вследствие ограниченной величины отклонения этого датчика 406 нагрузки под нагрузкой, это фактически приводит только к полностью вертикальным силам на датчик 406 нагрузки. Крутящие моменты и боковые нагрузки на датчик 406 нагрузки исключаются, таким образом исключая снижение точности измерений, которые боковые нагрузки или крутящие моменты могут вызвать. Вертикальные усилия, прикладываемые к датчику 406 нагрузки ограничены до безопасного диапазона стопорами болтов 432 и 434. Рычаг 408 остается в напряженном состоянии, таким образом устраняя мертвый ход в механизме и уменьшая вариации измерения веса.

[104] В некоторых вариантах выполнения, рычаг перемещения, аналогичный рычагу 20, может быть изменен так, чтобы регулирование положения шарнирного элемента было автоматизированным. В качестве только одного примера такого варианта выполнения, кронштейны 405 могут быть установлены на ползунок или другое устройство линейного перемещения и перемещаться сервомотором или другим типом привода. Дополнительные сервомоторы могут быть использованы для перемещения шарнирного элемента в и из положения на рычаге 408 и для поддерживания рычага 408, в то время как положение шарнирного элемента регулируется.

[105] Чтобы сократить время, необходимое для наполнения одной емкости, и, таким образом, увеличить общую производительность, целесообразно наполнить емкость при относительно высокой скорости потока. Однако по мере того как уровень продукта в емкости приближается к его требуемому уровню, желательно уменьшить скорость, с которой продукт втекает в эту емкость. В частности, меньшая скорость потока обеспечивает больше времени для полной остановки потока продукта и, таким образом, позволяет более точно наполнить до требуемого уровня.

[106] Предсказуемо, уменьшение потока через наполняющий клапан становится более сложным, если этот наполняющий клапан является частью системы, которая предназначена для вмещения продуктов широкого разнообразия типов. Поток через наполняющий клапан может быть уменьшен посредством частичного закрытия наполняющего клапана и, таким образом, уменьшения размера отверстия, через которое продукт поступает из наполняющего клапана в емкость. На степень, с которой наполняющий клапан должен быть частично закрыт, может влиять вязкость продукта и присутствие включений. На время, на которое поток должен быть уменьшен, может влиять размер емкости.

[107] По меньшей мере в некоторых вариантах выполнения, наполняющий узел включает в себя компоненты, которые облегчают закрытие наполняющего клапана до выполненного для регулирования заданного значения низкого расхода. Например, и как показано выше в отношении ФИГ. 3A-3F, наполняющий узел 10 включает в себя привод 80, который является частью системы установки низкого расхода. Прерываемый контур текучей среды соединяет две камеры привода 80. Когда наполнение емкостей должно начаться, привод 70 толкает поперечину 92 вверх, чтобы открыть наполняющий клапан 50. Толкание вверх поперечины 92 тянет шток 82 привода 80. Если текучая среда имеет возможность протекать между камерами привода 80, поршень в приводе 80 может перемещаться, таким образом позволяя извлечение штока 82 из корпуса 81. Когда емкость по существу заполнена, привод 70 начинает закрывать наполняющий клапан 50 посредством протягивания вниз поперечины 92. Направленная вниз сила на поперечине 92 толкает шток 82, который, в свою очередь, толкает вниз поршень привода 80. Изначально, текучая среда имеет возможность протекания в обратном направлении между камерами привода 80 по мере перемещения поршня привода 80 вниз под действием толкания со стороны штока 82. Однако, когда наполняющий клапан 50 достигает заданного значения низкого расхода для продукта и наполняемой емкости, поток текучей среды между камерами привода 80 перекрывается. Это вызывает остановку поршня привода 80 и остановку направленного вниз перемещения поперечины 92, таким образом удерживая наполняющий клапан 50 при заданном значении низкого расхода, в котором клапан 50 только частично открыт. Как только вес емкости и ее содержимого соответствует наполнению до надлежащего уровня, поток между камерами привода 80 вновь становится возможным, и наполняющий клапан 50 может переместиться в полностью закрытое положение.

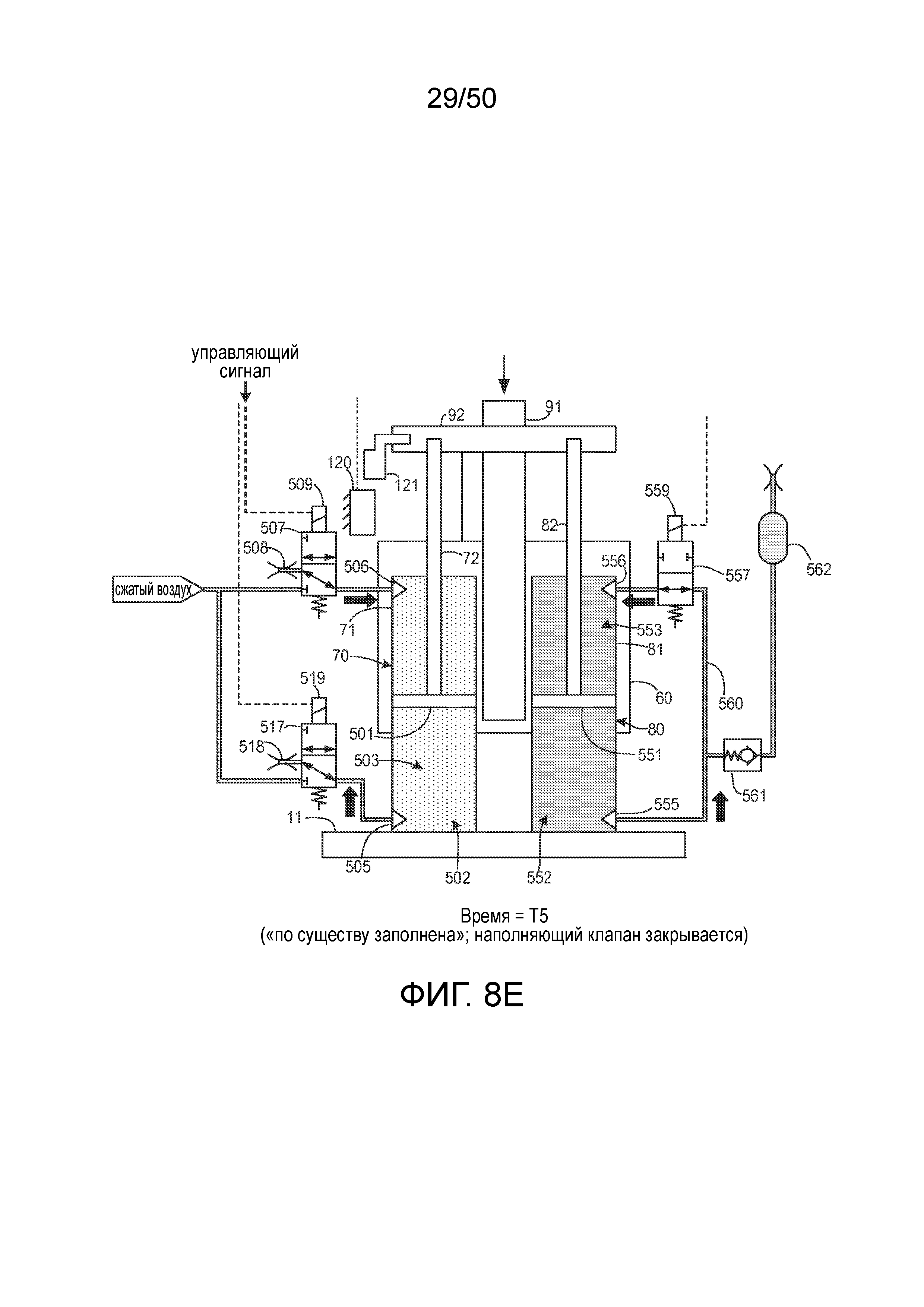

[108] ФИГ. 8A-8H частично схематичные чертежи наполняющего узла 10, которые дополнительно описывают работу системы установки низкого расхода. ФИГ. 8A-8H показывают вид сзади наполняющего узла 10. Кронштейн 11, приводная втулка 60, вертикальный кронштейн 91, поперечина 92, оптическая метка 121 и оптический датчик 120 показаны в упрощенном виде. Также в упрощенном виде показаны корпус 71 и шток 72 привода 70 и корпус 81 и шток 82 привода 80. Другие элементы наполняющего узла 10, показанные на ФИГ. 3A-3G, для удобства не показаны на ФИГ. 8A-8H.

[109] Как показано ранее, и как теперь видно на ФИГ. 8A-8H, привод 70 включает в себя поршень 501. Поршень 501 выполняет функцию барьера между камерами 502 и 503 в приводе 70. Когда поршень 50 перемещается вверх, объем камеры 502 увеличивается, и объем камеры 503 уменьшается. Нижний конец штока 72 прикреплен к поршню 501. Шток 72 продолжается из корпуса 71 через герметизированное отверстие в верхней стенке корпуса 71. Поршень 501 включает в себя уплотнения, которые предотвращают прохождение текучей среды между камерами 502 и 503 через край поршня 501. Чтобы выдвинуть шток 72 из корпуса 71, текучая среда под давлением может быть введена в камеру 502, в то время как текучая среда имеет возможность выхода из камеры 503. Чтобы убрать шток 72 в корпус 71, текучая среда под давлением может быть введена в камеру 503, в то время как текучая среда имеет возможность выхода из камеры 502. В некоторых вариантах выполнения, привод 70 может являться коммерчески доступным гидравлическим приводом и приводиться в действие, используя сжатый воздух в качестве рабочей текучей среды. Для удобства, остальная часть описания ФИГ. 8A-8H будет относится к рабочей текучей среде привода 70 в виде воздуха и будет использовать пунктир для обозначения воздуха. В других вариантах выполнения может использоваться иная рабочая текучая среда.

[110] Сжатый воздух входит в и покидает камеру 502 через отверстие 505. Сжатый воздух входит в и покидает камеру 503 через отверстие 506. Штуцеры 74 и 75 (ФИГ. 3D) могут быть прикреплены к отверстиям 505 и 506 соответственно. Двухпозиционный регулирующий клапан 507 присоединен к отверстию 506. Когда регулирующий клапан 507 находится в его первом положении, отверстие 506 сообщается по текучей среде с источником сжатого воздуха. Когда регулирующий клапан 507 находится в его втором положении, отверстие 506 сообщается по текучей среде с атмосферой через суженый вытяжной отвод 508. Положение регулирующего клапана 507 управляется посредством соленоида 509. Когда соленоид 509 не подключен к источнику питания, пружина отклоняет регулирующий клапан 507 в его второе положение. Когда соленоид 509 подключен к источнику питания, регулирующий клапан 507 перемещается в его первое положение. Соленоид 509 подключается к источнику питания под действием управляющего сигнала от контроллера, как описано ниже.

[111] Другой двухпозиционный регулирующий клапан 517 присоединен к отверстию 505. Когда регулирующий клапан 517 находится в его первом положении, отверстие 505 сообщается по текучей среде с источником сжатого воздуха. Когда регулирующий клапан 517 находится в его втором положении, отверстие 505 сообщается по текучей среде с атмосферой через суженый вытяжной отвод 518. Положение регулирующего клапана 517 управляется посредством соленоида 519, который принимает управляющий сигнал от контроллера, как описано ниже. Пружина отклоняет регулирующий клапан 517 в его второе положение, когда соленоид 519 не подключен к источнику питания. Соленоид 519, подключенный к источнику питания, перемещает регулирующий клапан 517 в его первое положение.

[112] Как дополнительно показано на ФИГ. 8A-8H, привод 80 также включает в себя поршень 551. Поршень 551 выполняет функцию барьера между камерами 552 и 553 в приводе 80. Когда поршень 551 перемещается вверх, объем камеры 552 увеличивается, и объем камеры 553 уменьшается. Нижний конец штока 82 прикреплен к поршню 551. Шток 82 продолжается из корпуса 81 через герметизированное отверстие в верхней стенке корпуса 81. Поршень 551 включает в себя уплотнения, которые предотвращают прохождение текучей среды между камерами 552 и 553 через край поршня 551.

[113] Двухпозиционный регулирующий клапан 559 установленный в контуре 560 текучей среды, который соединяет отверстия 555 и 556 привода 80. Арматуры 84 и 85 (ФИГ. 3C) могут быть прикреплены к отверстиям 555 и 556 соответственно. Когда регулирующий клапан 557 находится в его первом положении, контур 560 текучей среды заблокирован, и масло не может перетекать между камерами 552 и 553. Когда регулирующий клапан 557 находится в его втором положении, контур 560 текучей среды разблокируется, и масло может перетекать между камерами 552 и 553. Положение регулирующего клапана 557 управляется посредством соленоида 559, который принимает управляющий сигнал от контроллера, как описано ниже. Пружина отклоняет регулирующий клапан 557 в его второе положение, когда соленоид 559 не подключен к источнику питания. Соленоид 559, подключенный к источнику питания, перемещает регулирующий клапан 557 в его первое положение. Подпружиненный подающий клапан 561 соединяет контур 560 текучей среды с источником 562 с гравитационной подачей масла для поддерживания уровня текучей среды в контуре 560.

[114] Для того чтобы выдвинуть шток 82 из корпуса 81, текучая среда имеет возможность входить в камеру 552, в то время как текучая среда имеет возможность выходить из камеры 553. Чтобы обеспечить вдвигание штока 82 в корпус 81, текучая среда допускается в камеру 553, в то время как текучая среда имеет возможность вытекать из камеры 552. В некоторых вариантах выполнения, привод 80 может являться коммерчески доступным гидравлическим приводом и приводиться в действие, используя жидкость (например, пищевое силиконовое масло). Для удобства, остальная часть описания ФИГ. 8A-8H будет относится к рабочей текучей среде привода 80 в виде масла и будет использовать штриховку для его обозначения. В других вариантах выполнения может использоваться иная рабочая текучая среда. Текучая среда, используемая вместе с приводом 80, может быть выбрана на основе вязкости, для того чтобы контролировать скорость, с которой шток 82 может быть выдвинут из или вдвинут в корпус 81.

[115] ФИГ. 8A показывает наполняющий узел 10 в момент времени T1. В момент времени T1, наполняющий клапан 50 закрыт, и затвор 200 находится в нижней части его хода (как показано на ФИГ. 4A). Время T1 может являться временем после завершения наполнения одной емкости и перед началом наполнения следующей емкости. Поршни 501 и 551 находятся в нижних частях их ходов внутри корпусов 71 и 81 соответственно. Соленоиды 509, 519 и 559 не подключены к источнику питания, и таким образом каждый из регулирующих клапанов 507, 517 и 557 находится в его втором положении (камеры 502 и 503 сообщаются с атмосферой, контур 560 текучей среды разблокирован). Оптический датчик 121 генерирует сигнал обнаружения под действием метки 120, расположенной в датчике 121. Однако на данном этапе работы наполняющего узла 10 контроллер не предпринимает действия, основанного на сигнале обнаружения.

[116] ФИГ. 8B показывает наполняющий узел 10 в момент времени T2 после момента времени T1. В момент времени T2, наполняющий узел 10 начинает открывать наполняющий клапан 50. Соленоид 519 подключается к источнику питания под действием сигнала от контроллера и перемещает регулирующий клапан 517 в его первое положение (соединяя камеру 502 с источником сжатого воздуха). Соленоид 509 не подключен к источнику питания, и регулирующий клапан 507 остается в его втором положении (сообщая камеру 503 с атмосферой). Соленоид 559 также не подключен к источнику питания, и регулирующий клапан 557 остается в его втором положении (контур 560 текучей среды разблокирован). Сжатый воздух начинает поступать в камеру 502 и толкать поршень 501 вверх. Это толкает шток 72 вверх и из корпуса 71, причем шток 71 толкает поперечину 92 вверх. Поскольку поперечина 92 соединена с затвором 200 посредством вертикального кронштейна 91 и приводной втулки 60, перемещение поперечины 92 вверх приводит к перемещению затвора 200 вверх и открытию наполняющего клапана 50. Поскольку оптическая метка 120 по-прежнему находится в пределах оптического датчика 121, датчик 121 продолжает посылать сигнал обнаружения. Однако на данном этапе работы наполняющего узла 10 контроллер не предпринимает действия, основанного на сигнале обнаружения.

[117] Поскольку контур 560 текучей среды разблокирован, масло может перетекать между камерами 552 и 553 привода 80. Направленная вверх сила на поперечине 92 от штока 72 привода 70 вызывает выдвигание поперечиной 92 штока 82 привода 80. Эта выдвигающая сила на штоке 82 вызывает перемещение поршня 551 вверх, по мере того как шток 82 выдвигается из корпуса 81. Перемещение поршня 551 вызывает перетекание масла из камеры 553, по мере того как его объем уменьшается, и в камеру 552, по мере того как его объем увеличивается.

[118] Для удобства, ФИГ. 8B включает в себя стрелки вблизи отверстий 505 и 506, показывающие направление потока воздуха. Аналогично, стрелки вблизи отверстий 555 и 556 показывают направление потока масла. Стрелка, расположенная вблизи верхней поверхности вертикального кронштейна 91, показывает направление, в котором перемещается поперечина 92 и соединенные с ней компоненты (поршни 501 и 551, штоки 72 и 82, оптическая метка 120, вертикальный кронштейн 91 и приводная втулка 60 (и таким образом затвор 200)).

[119] ФИГ. 8C показывает наполняющий узел 10 в момент времени T3 после момента времени T2. В момент времени T2, наполняющий клапан 10 полностью открыт, и затвор 200 находится в верхней части его хода. Соленоид 519 остается подключенным к источнику питания под действием сигнала от контроллера и сохраняет регулирующий клапан 517 в его первом положении (соединяя камеру 502 с источником сжатого воздуха). Соленоид 509 остается неподключенным к источнику питания, и регулирующий клапан 507 остается в его втором положении (сообщая камеру 503 с атмосферой). Соленоид 559 также остается подключенным к источнику питания, и регулирующий клапан 557 находится в его втором положении (контур 560 текучей среды разблокирован). Перемещение поперечины 92 и соединенных с ней компонентов вверх останавливается посредством выполненного для регулирования штока 110 (ФИГ. 3D). Поскольку поршень 501 больше не перемещается, поток воздуха через отверстия 505 и 506 останавливается, несмотря на то, что регулирующий клапан 517 находится в его первом положении, и регулирующий клапан 507 находится в его втором положении. Аналогично и несмотря на то, что контур 560 текучей среды разблокирован, поток масла через отверстия 555 и 556 останавливается, поскольку поршень 551 больше не перемещается. Оптическая метка 120 перемещается за пределы оптического датчика 121, и датчик 121 больше не посылает сигнал обнаружения.

[120] ФИГ. 8D показывает наполняющий узел 10 в момент времени T4 после момента времени T3. Между временем T3 и временем T4, один или более сигналов SLC посылаются датчиком 406 нагрузки рычага 20, показывая контроллеру, что вес наполняемой емкости и ее содержимого достиг уровня, соответствующего заданному уровню наполнения емкости «по существу заполнена». В момент времени T4, и под действием сигнала «по существу заполнена», контроллер посылает сигнал, который подключает соленоид 509 к источнику питания и прекращает отправку сигнала, который подключает соленоид 519 к источнику питания. Это вызывает перемещение регулирующего клапана 507 в его первое положение (соединяя камеру 503 с источником сжатого воздуха) и возвращает регулирующий клапан 517 в его второе положение (сообщая камеру 502 с атмосферой). Соленоид 559 остается неподключенным к источнику питания, и контур 560 текучей среды остается разблокированным.

[121] В результате поступления сжатого воздуха в камеру 503 и истечения воздуха из камеры 502, и поскольку масло может протекать в контуре 560 текучей среды, поршень 501 перемещается вниз. Это тянет шток 72 и поперечину 92 вниз. Перемещение поперечины 92 вниз приводит к перемещению вниз вертикального кронштейна 91, приводной втулки 60 и затвора 200, а также перемещению вниз штока 82 и поршня 551. Стрелки вблизи отверстий 505 и 506 показывают направление потока воздуха. Стрелки вблизи отверстий 555 и 556 показывают направление потока масла. Стрелка, расположенная вблизи верхней поверхности вертикального кронштейна 91, показывает направление, в котором перемещается поперечина 92 и соединенные с ней компоненты.