Способ и машина для обертывания изделия, в частности, пачки сигарет в лист термосвариваемого оберточного материала - RU2233776C2

Код документа: RU2233776C2

Чертежи

Описание

Настоящее изобретение касается способа и машины для обертывания изделия в лист термосвариваемого оберточного материала.

Настоящее изобретение может быть с особой пользой применено в машинах для обертывания пачек сигарет, к которым нижеследующее описание отсылает исключительно в качестве примера.

В известных машинах для обертывания пачек сигарет лист термосвариваемого оберточного материала сгибают на одну стенку изделия с целью укладки одна на другую двух частей листа оберточного материала с помощью гибочного устройства, которое постепенно высвобождает лист оберточного материала после его сгибания. Когда гибочное устройство полностью отделится от стенки изделия, запечатывающая поверхность запечатывающей головки входит в соприкосновение с уложенными одна на другую частями листа оберточного материала для запечатывания и, таким образом, закрепления листа оберточного материала в согнутой форме.

В известных оберточных машинах вышеуказанного типа две части листа оберточного материала, согнутые одна поверх другой на стенку изделия, остаются по существу свободными в течение интервала времени между высвобождением гибочным устройством и вхождением в соприкосновение с запечатывающей поверхностью. В течение этого интервала времени отпружинивание листа оберточного материала может вызвать даже значительное изменение формы листа, что, таким образом, ухудшит качество готовой обертки.

Технической задачей настоящего изобретения является создание способа и машины для обертывания изделия в лист термосвариваемого оберточного материала, которые предназначены устранить вышеупомянутый недостаток и которые одновременно являются простыми и недорогими в применении.

Для достижения технического результата в способе обертывания изделия в лист термосвариваемого оберточного материала, при котором вводят указанный лист оберточного материала в соприкосновение с гибочным средством для сгибания листа оберточного материала вокруг указанного изделия для укладки одна на другую частей листа оберточного материала и получения, по меньшей мере, двух уложенных одна на другую частей; указанный лист оберточного материала после сгибания постепенно высвобождают из указанного гибочного средства; и устанавливают контакт между указанными уложенными одна на другую частями и запечатывающей поверхностью запечатывающей головки для запечатывания друг с другом уложенных одна на другую частей; согласно изобретению указанный контакт устанавливают постепенным приведением запечатывающей поверхности в положение противостояния уложенным одна на другую частям по мере того, как уложенные одна на другую части постепенно высвобождаются из гибочного средства.

Техническая задача также решается за счет того, что в машине для обертывания изделия в лист термосвариваемого оберточного материала, содержащей гибочное средство, первое исполнительное средство для обеспечения соприкосновения указанного листа оберточного материала с указанным гибочным средством для сгибания листа оберточного материала вокруг указанного изделия и укладки одна на другую частей листа оберточного материала для получения, по меньшей мере, двух уложенных одна на другую частей и для обеспечения постепенного высвобождения указанного листа оберточного материала после его сгибания из указанного гибочного средства, запечатывающую головку, имеющую запечатывающую поверхность, и второе исполнительное средство для установления контакта между указанными уложенными одна на другую частями и указанной запечатывающей поверхностью для запечатывания друг с другом уложенных одна на другую частей, согласно изобретению указанное второе исполнительное средство выполнено с возможностью установления указанного контакта посредством постепенного приведения запечатывающей поверхности в положение противостояния уложенным одна на другую частям по мере того, как уложенные одна на другую части постепенно высвобождаются из гибочного средства.

Неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на сопровождающие чертежи, на которых:

фиг.1 показывает схематический, частичный вид сбоку предпочтительного варианта выполнения машины согласно настоящему изобретению,

фиг.2 показывает схематическое перспективное изображение запечатывающего устройства машины на фиг.1 без удаленных для ясности частей,

фиг.3 в увеличенном масштабе показывает перспективное изображение первой части устройства на фиг.2,

фиг.4 показывает схематический вид в плане второй части устройства на фиг.2 в двух разных рабочих положениях,

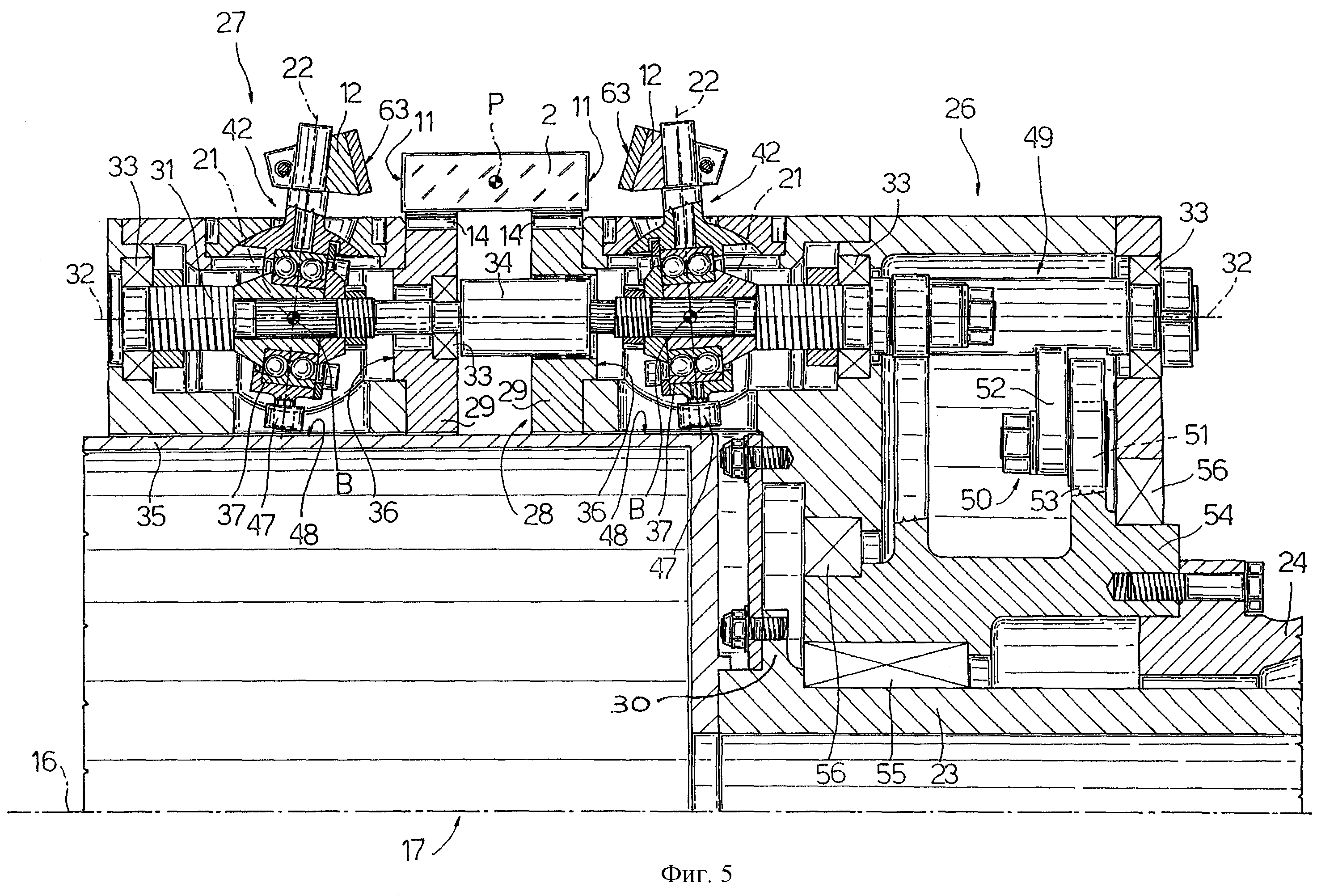

фиг.5 и 6 показывают в разрезе устройство на фиг.2 в двух разных рабочих положениях,

фиг.7 в увеличенном масштабе показывает вид части устройства на фиг.5,

фиг.8 в увеличенном масштабе показывает вид части устройства на фиг.7,

фиг.9 в увеличенном масштабе показывает перспективное изображение третьей части устройства на фиг.2,

фиг.10 показывает схематический вид элемента части с фиг.9,

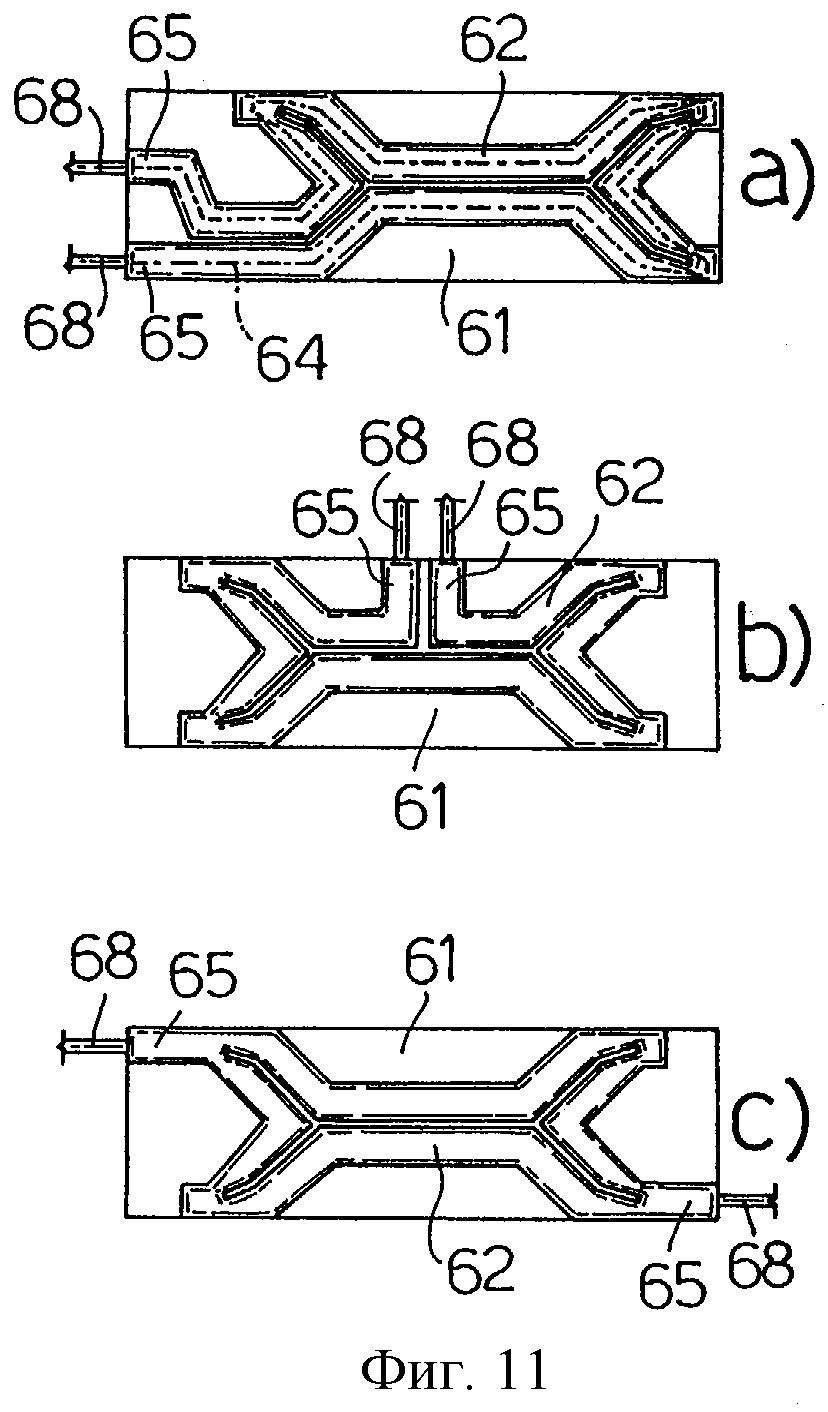

фиг.11 показывает вид в плане и в двух вариантах части с фиг.9,

фиг.12 в увеличенном масштабе показывает вид изделия, обработанного в машине на фиг.1.

На фиг.1 позицией 1 обозначена непрерывнодействующая оберточная машина для обертывания пачек 2 сигарет в соответствующие листы 3 термосвариваемого оберточного материала, в частности полипропилена, имеющего температуру плавления в пределах между 90°С и 140°С.

Как яснее показано на фиг.2, каждая пачка 2 имеет по существу форму удлиненного параллелепипеда и содержит два основания 4 на продольно противоположных концах и боковую поверхность 5, перпендикулярную к основаниям 4.

В машине 1 пачки 2 перемещают через известную первую секцию (не показана), где для каждой пачки 2 предназначен соответствующий лист 3 оберточного материала, который сгибают вокруг пачки 2 для образования трубчатой обертки 6, скрепляемой продольным швом и имеющей два противоположных открытых конца 7 на основаниях 4.

Из известной первой секции (не показана) пачки 2 подаются на транспортер 8, который перемещает пачки 2 вдоль траектории выполнения обертывания Р, лежащей в плоскости фиг.1 и проходящей через вторую секцию 9 машины 1.

В секции 9 непрерывнодвижущийся транспортер 8 перемещает каждую пачку 2 вдоль траектории выполнения обертывания Р и через гибочный участок S1, где каждый открытый конец 7 трубчатой обертки 6 взаимодействует с соответствующим неподвижным спиральным гибочным устройством 10 и закрывается посредством сгибания частей 11 (фиг.12) конца 7 одну поверх другой на соответствующее основание 4 пачки 2.

После закрывания открытых концов 7 уложенные одна на другую части 11 обоих концов 7 каждой пачки 2 одновременно входят в соприкосновение с соответствующими запечатывающими головками 12 запечатывающего устройства 13 для закрепления листа 3 оберточного материала в согнутой форме вокруг пачки 2.

Как показано на фиг.1, траектория обертывания Р оканчивается на известном передаточном участке S2, где обернутые пачки 2 передаются к известной выходной секции (не показана) машины 1.

Транспортер 8 содержит пару параллельных зубчатых лент 14 (на фиг.1 показана только одна лента), содержащих выступы 15, расположенные с данным интервалом и предназначенные для сцепления с пачками 2 и их перемещения вдоль траектории обертывания Р, которая содержит прямой начальный участок Р1, прямой участок Р2, расположенный далее по ходу движения и соединенный с участком Р1 изогнутым участком, и круговой концевой участок Р3, проходящим вокруг оси 16, перпендикулярной к плоскости фиг.1.

Вдоль кругового участка Р3 каждая лента 14 проходит вокруг колеса 17, приводимого в непрерывное вращение вокруг оси 16 и поддерживающего запечатывающее устройство 13, у которого пары головок равномерно распределены вокруг оси 16.

На противоположных концах участка Р1 каждая лента 14 проходит вокруг пары холостых трансмиссионных роликов 18, вращающихся вокруг соответствующих осей 19, параллельных оси 16. Гибочный участок S1 расположен вдоль прямого участка Р2 траектории. В частности, два неподвижных спиральных гибочных устройства 10 расположены с каждой стороны траектории выполнения обертывания Р для взаимодействия с соответствующими открытыми концами 7 каждой трубчатой обертки 6.

При вращении колеса 17 вокруг оси 16 каждая пара запечатывающих головок 12 перемещается вдоль части траектории обертывания Р одновременно с соответствующей пачкой 2, и запечатывающие головки 12 в каждой паре головок 12 расположены напротив друг друга для одновременного соприкосновения с соответствующими противоположными концами 7 соответствующей трубчатой обертки 6, которая захватывается головками 12 на входном участке S3 на конце гибочных устройств 10 и высвобождается из головок 12 на выходном участке S4 перед участком S2.

Как показано на фиг.4, каждая запечатывающая головка 12 постепенно входит в соприкосновение с соответствующими частями 11, по мере того как части 11 высвобождаются из соответствующего гибочного устройства 10, под действием соответствующего исполнительного механизма 20, который вызывает качание каждой запечатывающей головки 12 в каждой паре головок 12 относительно колеса 17 вокруг оси 21, параллельной траектории обертывания Р, и одновременное качание вокруг оси 22, которая, в свою очередь, качается вокруг оси 21 вместе с соответствующей запечатывающей головкой 12, при этом всегда оставаясь перпендикулярной к оси 21. Как подробнее объясняется в нижеследующем описании, вышеуказанный режим работы исключает какое-либо изменение в форме, вызываемое отпружиниванием недавно уложенных одна на другую частей 11 до скрепления посредством запечатывания.

Как показано на фиг.2 и 5, колесо 17 соединено под углом к и поддерживается приводным трубчатым валом 23, который является соосным оси 16 и, в свою очередь, с возможностью вращения установлен в раме 24 на шарикоподшипниках 25 (на фиг.2 показан только один шарикоподшипник).

Колесо 17 содержит две кольцевые части 26 и 27, которые расположены напротив друг друга и соосно с осью 16, находятся по противоположным сторонам траектории обертывания Р и разделены на данном расстоянии для образования между ними полости 28, частично ограниченной двумя зубчатыми венцами 29, каждый из которых установлен на соответствующей кольцевой части 26, 27 и соединен с соответствующей лентой 14 транспортера 8.

Как показано на фиг.5, часть 26 соосно прикреплена винтами к фланцу 30 вала 23 и соединена под углом с частью 27 посредством расположенных между ними рядом валов 31, каждый из которых установлен в частях 26 и 27 на соответствующих шарикоподшипниках 33 для вращения вокруг соответствующей оси 32, параллельной оси 16.

Каждый вал 31 разделен на две функционально одинаковые части, каждая из которых помещена в соответствующую кольцевую часть 26, 27 и соединена с другой частью сочленением 34, помещенным внутри камеры 28 и предназначенным для регулирования осевого расстояния между двумя частями вала 31 на разные размеры.

Как показано на фиг.5, свободный конец вала 23 жестко соединен с цилиндром 35, который является соосным колесу 17 и ограничивает его внутреннее пространство.

В каждой части 26, 27 имеется соответствующая полость 36, которая открыта наружу и закрыта с одной стороны соответствующим зубчатым венцом 29, а с другой стороны - соответствующим подшипником 33.

Как яснее показано на фиг.7 и 8, в каждой полости 36 находится шарикоподшипник 37, который установлен на соответствующем валу 31 под данным углом наклона 38 благодаря насаживанию на трубчатый корпус 39 с цилиндрической наружной поверхностью 40, ось 41 которой образует угол 38 с осью 32 и которая соприкасается с внутренним кольцом подшипника 37. Каждый подшипник 37 установлен на соответствующем валу таким образом, чтобы центр тяжести В подшипника 37 лежал на соответствующей оси 32.

Кроме того, в каждой полости 36 находится ползун 42, содержащий кольцевую промежуточную часть 43, установленную на соответствующем подшипнике 37; первую наружную концевую часть 44, выступающую из полости 36 через цилиндрическое отверстие 45 в полости 36 и поддерживающую соответствующую запечатывающую головку 12 на своем свободном конце; и вторую внутреннюю концевую часть 46, помещенную внутри полости 36 и несущую копировальный ролик 47, который находится в соприкосновении с соответствующей дорожкой качения 48, выполненной в части 26, 27 перпендикулярно к траектории обертывания Р и параллельно оси 16.

Для каждой головки 12 соответствующая ось 21 перпендикулярна к соответствующей оси 32, которую ось 21 пересекает в центре тяжести В соответствующего подшипника 37; и соответствующая ось 22 соосна соответствующему ползуну 42 и перпендикулярна оси 21, которую ось 22 пересекает в центре тяжести соответствующего подшипника 37.

При качании вала 31 вокруг соответствующей оси 32 два противоположных конца ползуна 42 качались бы вокруг двух противоположных конусов с соответствующими вершинами в центре тяжести В соответствующего подшипника 36, если бы они не вынуждены были под действием дорожки 48 качаться на величину, пропорциональную углу 38, вокруг оси 21 и в одной и той же плоскости, ориентированной радиально относительно оси 16 и определяемой самой осью 16 и соответствующей дорожкой качения 48.

При качании вокруг оси 21 ползун 42 направляется дорожкой 48 таким образом, чтобы одновременно вращаться вокруг оси 22, и это вращение вместе с указанным качанием вокруг оси 21 передается к соответствующей запечатывающей головке 12.

Каждый исполнительный механизм 20 содержит копирный механизм управления 49 для качания соответствующего вала 31 вокруг оси 32 во время вращения колеса 17 вокруг оси 16.

Каждый механизм управления 49 содержит копирное устройство 50, имеющее два ролика 51, каждый из которых свободно установлен на конце соответствующего рычага 52, выступающего радиально наружу от периферии вала 31, для соприкосновения с двумя неподвижными соосными кольцевыми копирами 53, проходящими вокруг оси 16. Два рычага 52 смещены в осевом направлении вдоль вала 31 и под углом вокруг оси 32, чтобы "оседлать" узел из двух объединенных копиров 53 и давать возможность принудительно управлять качанием вала 31 вокруг оси 32.

Узел, образуемый двумя копирами 53, по существу представляет собой неподвижную втулку 54, которая снаружи несет два копира 53, пропускает через себя вал 23 и жестко соединена с рамой 25 с помощью ряда винтов (на фиг.5 и 7 показан только один винт). Втулка 54 через внутренний шарикоподшипник 55 соединена с валом 23 с возможностью его вращения и способствует поддержанию кольцевой части 26 колеса с помощью двух наружных шарикоподшипников 56.

Цилиндрическое отверстие 45 каждой полости 36 закрыто металлической крышкой 57, которая имеет центральное отверстие 58 в форме усеченного конуса, через которое проходит наружная концевая часть 44 соответствующего ползуна 42. Для обеспечения герметичного уплотнения между ползуном 42 и крышкой 57 последняя изнутри ограничена сферической поверхностью 58, взаимодействующей с наружной сферической поверхностью 60 наружной части кольцевой промежуточной части 43.

Как яснее показано на фиг.9 и 11a, каждая запечатывающая головка 12 содержит несущую опору 61, изготовленную из теплоизоляционного материала (в частности, из силиконового каучука), и пластину 62, установленную на опоре 61 и изготовленную из электро- и теплопроводного материала (например, из металла). Пластина 62 определяет запечатывающую поверхность 63 и содержит полоску, простирающуюся вдоль рабочей цепи 64, имеющей два вывода 65.

Кроме того, запечатывающее устройство 13 содержит управляющее устройство (схематически показано на фиг.9), в свою очередь, для каждой запечатывающей головки 12 содержащее известный электрический генератор (не показан), электрически соединенный с двумя выводами 65 для пропуска переменного или постоянного тока регулируемой силы вдоль пластины 62 и рабочей цепи 64.

В предпочтительном варианте осуществления изобретения каждый известный электрический генератор (не показан) содержит измерительное устройство для определения полного электрического сопротивления пластины 62 путем измерения значений напряжения и тока между выводами 65 и для определения по указанному сопротивлению температуры пластины 62 и, следовательно, запечатывающей поверхности 61.

В альтернативном варианте осуществления изобретения (не показан) управляющее устройство 66 содержит ряд датчиков температуры (в частности, термопар), каждый из которых связан с соответствующей запечатывающей головкой 12 для определения температуры запечатывающей поверхности 63 соответствующей пластины 62.

Управляющее устройство 66 управляет известным электрическим генератором (не показан) для регулирования силы электрического тока в каждой пластине 62 в соответствии с температурой запечатывающей поверхности 63 и для постоянного поддержания температуры запечатывающей поверхности 63, равной заданному значению.

Как показано в различных вариантах осуществления изобретения на фиг.11, рабочая цепь 64 выполнена таким образом, чтобы воспроизводить контур уложенных одна на другую частей листа 3 оберточного материала (как это показано сравнением фиг.9 и 10) и, следовательно, сосредотачивать тепло, выделяемое пластиной 62, лишь на перекрывающихся частях листа 3.

В альтернативном варианте осуществления изобретения площадь сечения пластины 62 изменяется вдоль рабочей цепи 64. В частности, площадь каждого поперечного сечения пластины 62 изменяется обратно пропорционально общей толщине термосвариваемого материала, с которым при использовании приводится в соприкосновение это сечение. А именно, у частей термосвариваемого материала, имеющих максимальную общую толщину (в качестве примера обозначены позицией 67 на фиг.12), соответствующие поперечные сечения пластины 62 меньше по площади, чтобы электрическое сопротивление пластины 62 в указанных сечениях были больше, а пластина 62 благодаря эффекту Джоуля выделяла больше тепла.

В частности, толщина пластины 62 является постоянной, а ширина пластины 62 изменяется, как это показано на фиг.11, для изменения сечения пластины 62.

В предпочтительном варианте осуществления изобретения известный электрический генератор (не показан) образует последовательность импульсов электрического тока с регулируемой силой и частотой.

Как показано на фиг.9 и 10, проводники 68, соединяющие выводы 65 с известным электрическим генератором (не показан), заделаны в опору 61.

Кроме того, управляющее устройство 66 содержит охлаждающее устройство 69, которое установлено в неподвижном положении относительно колеса 17, обеспечивает охлаждение запечатывающих поверхностей 63 и снабжены соответствующими вентиляторами, каждый из которых предназначен для обдувания воздухом соответствующей запечатывающей поверхности 63.

Теперь будет описана работа оберточной машины 1 в связи с одной пачкой 2 и с момента времени, в который пачка 8, заключенная в соответствующий лист 3 оберточного материала, согнутого в виде трубчатой обертки 6 с двумя противоположными открытыми концами 7, подается на транспортер 8.

Как показано на фиг.1, транспортер 8 непрерывно перемещает пачку 2 вдоль траектории выполнения обертывания Р и через гибочный участок S1, где каждый открытый конец 7 трубчатой обертки 6 входит во взаимодействие с соответствующим неподвижным спиральным гибочным устройством 10 и сгибается на соответствующее основание 4 пачки 2 для укладки одна на другую частей 11 (фиг.12) конца 7.

Как яснее показано на фиг.3 и 4, концы 7, высвобожденные из соответствующих гибочных устройств 10, одновременно захватываются соответствующими запечатывающими головками 12 соответствующей пары головок 12 для запечатывания и, таким образом, скрепления уложенных одна на другую частей 11.

Контакт между каждой запечатывающей поверхностью 63 и соответствующими уложенными одна на другую частями 11 устанавливается благодаря постепенному приведению запечатывающей поверхности 63 в положение противостояния уложенным одна на другую частям 11 по мере того, как уложенные одна на другую части 11 высвобождаются из соответствующего гибочного устройства 10.

Как уже описывалось, каждая запечатывающая поверхность 63 постепенно приводится в положение противостояния относительно уложенных одна на другую частей 11 благодаря качанию соответствующей запечатывающей головки 12 относительно колеса 17 вокруг оси 21 и одновременно вокруг оси 22. В результате вышеуказанных двух качаний и вращения колеса 17 вокруг оси 16 каждая запечатывающая поверхность 63 постепенно опирается (фиг.4) на уложенные одна на другую части 11, начиная с края запечатывающей поверхности, расположенного впереди по направлению вращения колеса 17 и первоначально соприкасающегося с соответствующими уложенными одна на другую частями 11 непосредственно после соответствующего гибочного устройства 10 по направлению перемещения пачек 2.

Каждая запечатывающая поверхность 63 остается в соприкосновении с соответствующими уложенными одна на другую частями 11 вдоль участка траектории обертывания Р, проходящего больше чем на 90°, вокруг оси 16 от входного участка S3 до выходного участка S4; и управляющее устройство 66 управляет известным электрическим генератором (не показан) и охлаждающим устройством 69 таким образом, чтобы температура запечатывающей поверхности 63 была равна вводному значению Т1 (фактически равному около 80°С) при первом соприкосновении запечатывающей поверхности 63 с листом 3 оберточного материала и позже увеличивалась до рабочего значения Т2 (фактически равного около 130°С) для запечатывания уложенных одна на другую частей 11 соответствующего конца 7.

Следовательно, каждая запечатывающая головка 12 циклически и непрерывно перемещается вдоль бесконечной траектории выполнения запечатывания, простирающейся вокруг оси 16 и через входной участок S3, где запечатывающая головка 12 входит в соприкосновение с соответствующей пачкой 2 для установления контакта между соответствующей запечатывающей поверхностью 63 и указанными уложенными одна на другую частями, и выходной участок 4, где запечатывающая головка 12 высвобождает пачку 2 для прекращения этого контакта. Управляющее устройство 66 обеспечивает повышение температуры каждой запечатывающей поверхности 63 от значения Т1 до значения Т2, когда соответствующая головка 12 перемещается от входного участка S3 к выходному участку S4, и возвращение температуры каждой запечатывающей поверхности 63 к значению Т1, когда соответствующая запечатывающая головка 12 перемещается от выходного участка S4 к входному участку S3.

Как показано на фиг.1, траектория обертывания Р оканчивается на известном передаточном участке S2, где обернутая пачка 2 передается на известный выходной участок (не показан) машины 1.

В оберточной машине 1 каждая запечатывающая поверхность 63, следовательно, входит в соприкосновение с соответствующим листом 3 оберточного материала при сравнительно низкой температуре (вводной температуре Т1) для предотвращения какого-либо сморщивания и/или неровности листа 3.

Нагревание и последующее охлаждение запечатывающих поверхностей 63 во время работы оберточной машины 1 становятся возможными благодаря очень низкой тепловой инерции пластин 62.

Реферат

Изобретение касается способа и машины (1) для обертывания изделия (2) в лист (3) термосвариваемого оберточного материала, посредством которых лист (3) оберточного материала сгибают неподвижным гибочным устройством (10) на стенку (4) изделия (2), так чтобы укладывать одна на другую, по меньшей мере, две части (11) листа (3) оберточного материала, лист (3) оберточного материала после сгибания постепенно высвобождают из неподвижного гибочного устройства (10) и запечатывающую поверхность (63) запечатывающей головки (12) постепенно приводят в положение противостояния уложенным одна на другую частям (11) по мере того, как уложенные одна на другую части (11) постепенно высвобождаются из гибочного устройства (10). Изобретение позволяет повысить качество обертывания и одновременно является простым и недорогим в использовании. 2 н. и 22 з.п. ф-лы, 12 ил.

Комментарии