Система и способ транспортировки упаковочных контейнеров - RU2649859C2

Код документа: RU2649859C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к транспортировочной системе и, в частности, к транспортировочной системе, подходящей для использования в машинах, упаковывающих жидкости или полужидкости.

УРОВЕНЬ ТЕХНИКИ

В области упаковки жидкостей в упаковочные контейнеры, в частности жидких и полужидких пищевых продуктов в упаковочные контейнеры, является обычной практикой использовать одну из двух технологий. Первая технология заключается в использовании конвейерной системы, в которой упаковочный контейнер размещается в паз конвейера и прерывисто перемещается вперед. В каждом положении остановки может происходить действие, например стерилизация упаковочного контейнера, наполнение упаковочного контейнера, укупоривание упаковочного контейнера, фальцовка упаковочного контейнера и т.д. Эта технология широко применяется при заполнении напитка в упаковки, выполненные из бумажного ламината, например контейнер Terra Rex или контейнер Terra Top на имя настоящего заявителя. Вторая технология включает захватывание упаковочного контейнера посредством его кольца горлышка, в случае ПЭТ бутылки, и обеспечение возможности его прохода с непрерывном движением через наполнительную машину, где продвижение упаковочного контейнера осуществляется посредством звездочек и передач между такими звездочками во время критических моментов процесса наполнения. В настоящем контексте процесс упаковки жидкостей или полужидкостей обычно включает фактический этап заполнения продукта в упаковочный контейнер, а также укупоривание упаковочного контейнера относительно атмосферы, так как это представляет собой критическую часть процесса заполнения. Более того, стерилизация упаковочного контейнера также может образовывать часть процесса заполнения, так как она также является ключевой частью обеспечения надежного конечного продукта. Область упаковки пищевых продуктов также будет включать конечную фальцовку и другие операции, обычно выполняемые в упаковочной машине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение и его варианты осуществления направлены на обеспечение транспортировочной системы, обеспечивающей возможность надежной транспортировки упаковочного контейнера на протяжении всего процесса заполнения. Система является экономически выгодной и надежной и обеспечивает точное позиционирование упаковочных контейнеров. Более того, система является особенно адаптированной для непрерывного процесса наполнения, где упаковочный контейнер непрерывно перемещается через наполнительную машину и через каждый из выполняемых этапов обработки.

Для достижения некоторых или всех эффектов, указанных выше, настоящее изобретение предлагает транспортировочную систему для транспортировки упаковочных контейнеров через последовательность этапов обработки, содержащую бесконечный конвейер, проходящий по пути, включающему направляющие элементы и по меньшей мере один приводной элемент, в которой опорные элементы распределены по длине бесконечного конвейера и высвобождаемо размещены на местах, которые являются непрерывно регулируемыми вдоль длины конвейера.

Признак, заключающийся в том, что опорные элементы являются непрерывно регулируемыми вдоль длины конвейера, является сопутствующим фактором для важного аспекта настоящего изобретения, так как он обеспечивает возможность расположения опорных элементов свободно по длине бесконечного конвейера. Существуют варианты осуществления, где специальный опорный элемент используется для замыкания петли, образуя бесконечный конвейер, и этот конкретный опорный элемент, по существу, не будет иметь непрерывно регулируемое положение, скорее он будет закреплен на месте соединения. Кроме того, для всех практических целей, положение этого одного неподвижного элемента может рассматриваться непрерывно регулируемым в целях настоящего изобретения, так как оно не будет накладывать какое-либо практическое ограничение касательно того, как могут располагаться остальные опорные элементы. Может быть важным знать, что при работе опорные элементы неподвижно или жестко размещены относительно бесконечного конвейера, что является необходимым, так как допуски являются очень маленькими.

Устройство (и способ) по изобретению обеспечивает возможность размещения бесконечного конвейера вдоль его пути, натяжения до величины натяжения, ожидаемой во время использования (когда в его положении использования), после чего опорные элементы размещаются в правильное положение вплоть до долей миллиметра. Это может быть очень важным, когда рабочие условия включают температуры 60-80°C или даже больше.

В соответствии с одним или более вариантами осуществления приводной элемент содержит углубления для размещения опорных элементов, причем опорные элементы выполнены таким образом, чтобы сцепляться с углублениями для передачи продвигающего усилия от приводного элемента на транспортировочную систему через посредство опорных элементов.

В нескольких предпочтительных вариантах осуществления положение опорных элементов совпадает с углублениями, т.е. опорные элементы активно размещаются таким образом, что их положение будет совпадать с углублениями, в частности, с точки зрения шага (расстояния между смежными опорными элементами/углублениями). Подробности представлены относительно вариантов осуществления способа по изобретению. Это будет обеспечивать такие небольшие позиционные допуски, как допуски, доступные для инструмента, механически обрабатывающего углубления в направляющих элементах или приводных элементах, означая доли мм, как для шага, т.е. расстояния между смежными опорными элементами, а также так и для абсолютного положения опорного элемента. В конкретном варианте осуществления допуски являются такими небольшими как 0,01 мм, так как инструмент, выполняющий механическую обработку углублений приводных и или направляющих элементов, может иметь точность 0,001 градуса. Подходящий допуск может составлять около 0,5 мм, кроме того, существуют варианты осуществления, где работа может извлекать пользу из 0,5-0,1 мм, или даже меньше 0,1 мм. Существуют несколько применений, где важность точного позиционирования не может быть переоценена, например при нанесении принта на упаковочный контейнер, нанесении этикетки на упаковочный контейнер, размещении открывающего устройства на упаковочный контейнер, фальцовке участков упаковочного контейнера. Даже если не требуется в любой упаковочной машине в настоящее время, повышенная точность, обеспеченная настоящим описанием изобретения, может использоваться для включения дополнительных операций в упаковочную машину, операций, которые обеспечиваются посредством крайней точности.

Для еще большего улучшения позиционирования приводные элементы и направляющие элементы могут содержать углубление для позиционирования бесконечного конвейера или двух или более бесконечных конвейеров. Таким образом, вертикальное позиционирование опорных элементов также может управляться с высокой степенью. Использование двух бесконечных конвейеров, размещенных параллельно, один над другим, будет обеспечивать еще более улучшенную стабильность в направлении длины бесконечных конвейеров, благодаря множеству крепежных точек опорного элемента. Это будет наглядно представлено в подробном описании.

В одном или более вариантах осуществления является предпочтительным, что приводной элемент представляет собой приводное колесо, и в других вариантах осуществления направляющие элементы также могут содержать направляющие колеса.

Для уменьшения количества составных элементов или функциональных элементов является предпочтительным, что углубления направляющих колес и приводного колеса используются для позиционирования опорного элемента, и тем самым любого упаковочного контейнера, связанного с ним, относительно этапа обработки, например наполнения (выравнивания с наполнительным соплом), передачи (выравнивания с другим конвейером или передаточным узлом) и т.д.

В одном или нескольких вариантах осуществления является предпочтительным, что опорный элемент имеет состоящую из двух частей конструкцию, причем две части могут зажиматься на бесконечном конвейере посредством затягивания крепежных средств, например винтов, болтов, эксцентриковых рычагов и т.д.

Во многих предпочтительных вариантах осуществления имеют место два бесконечных конвейера, на которых размещены опорные элементы, таким образом обеспечивая повышенную стабильность.

Более того, в одном или более вариантах осуществления может быть предпочтительным, что опорный элемент содержит захватные средства, или соединительные средства для размещения захватных средств, таким образом захватные средства могут использоваться для захвата упаковочных контейнеров во время их транспортировки.

Такие захватные средства в одном или нескольких вариантах осуществления могут обеспечиваться с направляющими средствами, например штифтами, фланцами и т.д., предусмотренными для взаимодействия с соответствующими направляющими средствами внешней рамы, таким образом достигается повышенная стабильность на всем или части пути. Такие "соответствующие направляющие" средства могут состоять из кулачковых дорожек, канавок, уступов и т.д. или их комбинации.

Более того, захватные средства могут шарнирно прикрепляться к опорному элементу для обеспечения возможности поворота захватных средств в по меньшей мере одном направлении, например в плоскости, перпендикулярной относительно направления транспортировки. В других вариантах осуществления захватные средства могут иметь возможность поворачиваться более свободно.

Хотя направляющие колеса могут быть обеспечены в виде отдельных узлов, является предпочтительным, что приводное колесо образует часть карусели наполнительной машины тем, что оно помимо обеспечения привода для транспортировочной системы также служит для цели выравнивания опорных элементов, и любого связанного захватного средства и упаковочного контейнера относительно наполнительного сопла. Идея элементов двойного назначения или тройного назначения является привлекательной с точки зрения простоты, и так как наполнительная карусель обычно представляла бы собой составной элемент наполнительной машины, имеющей наибольшее количество углублений, передаваемое приводное усилие распределялось бы по наибольшей возможной длине транспортировочной системы.

В соответствии с другим аспектом настоящего изобретения, оно также может относиться к способу размещения опорных элементов на бесконечном конвейере. Способ содержит этапы:

размещения бесконечного конвейера вдоль пути по по меньшей мере приводному колесу, при этом приводное колесо имеет неподвижные углубления для размещения опорных элементов во время работы,

размещения опорных элементов вдоль бесконечного конвейера в местах неподвижных углублений,

продвижения приводного колеса таким образом, что открываются незанятые неподвижные углубления,

размещения опорных элементов в местах неподвижных углублений,

повторения вышеприведенного до тех пор, пока опорные элементы не разместятся вдоль всей длины бесконечного конвейера.

Допуски во время наполнения являются крайне маленькими, и во время передач допуски могут быть еще меньше. Способ по изобретению в соответствии с настоящим аспектом изобретения исключает некоторые производственные допуски посредством калибровки расположения непосредственно относительно машины, в которой транспортировочная система подлежит использованию. Снова обращаясь к описанию вариантов осуществления устройства по изобретению, из вышеприведенного описания должно быть очевидно, что один опорный элемент, имеющий постоянное положение, не будет вносить практическое ограничение, однако этот конкретный опорный элемент должен первым размещаться в углубление.

В одном или более вариантах осуществления, бесконечный конвейер выходит с наполнительного колеса в тангенциальном направлении относительно окружности наполнительного колеса.

Благодаря обеспечению возможности выхода бесконечного конвейера с наполнительного колеса в тангенциальном направлении, любые упаковочные контейнеры, поддерживающиеся опорными элементами, будут испытывать переход из состояния, где имеет место центростремительное ускорение (до выхода с наполнительного колеса), в состояние без сил ускорения (при выходе с наполнительного колеса). Это будет уменьшать до минимума расплескивание продукта из заполненного упаковочного контейнера. Это является существенным преимуществом по сравнению с существующими системами, где в некоторых случаях упаковочные контейнеры выходят с наполнительного колеса посредством перехода на несущие элементы другой звездочки, таким образом, испытывая мгновенное переключение с ускорения в одном направлении на ускорение в, по существу, противоположном направлении. Этот подход приводит к расплескиванию для упаковок, подлежащих наполнению через горлышко, и ожидается, что это происходит еще в большей мере с упаковками, наполняемыми через открытый нижний конец, так как это отверстие обычно гораздо больше.

В теории, посредством использования системы настоящего изобретения, было бы возможным обеспечить возможность выхода упаковочного контейнера (бесконечного конвейера) с наполнительного колеса вдоль кривой, имеющей такую форму, чтобы "улавливать" размещенную текучую среду внутри упаковочного контейнера для уменьшения расплескивания еще больше. Хотя, являясь вероятностью, такое решение зависело бы от скорости бесконечного конвейера, заполняемого продукта и так далее, и, по существу, его следует рассматривать как излишне сложное решение.

После выхода с наполнительного колеса в тангенциальном направлении, является предпочтительным, что бесконечный конвейер перемещается вдоль прямолинейного пути до тех пор, пока не достигнет узла укупоривания, в котором упаковочные контейнеры укупориваются. После этапа укупорки риск расплескивания исключается.

В одном или более вариантах осуществления опорные элементы могут содержать соединительный участок, таким образом они могут размещать захватное средство в высвобождаемом соединении. Наличие соединительного участка обеспечивает возможность гибкого использования различных захватных средств, например для обеспечения возможности транспортировки упаковочных контейнеров различных размеров, упаковочных контейнеров, захваченных на участке рукава или на участке горлышка (например, ниже кольца горлышка) и т.д. Относительно предыдущих вариантов осуществления, для которых является предпочтительным, что опорные элементы обеспечивают возможность левых поворотов, а также правых поворотов, может быть предпочтительным располагать соединительный участок рядом с верхним или нижним концом опорного элемента таким образом, что сцепление между опорным элементом и приводным колесом или направляющим колесом не затрудняется.

В одном или более вариантах осуществления соединительный участок обеспечивает возможность шарнирного соединения между опорным элементом и захватными средствами. Более конкретный пример заключался бы в том, что захватный элемент содержит опорный элемент, прикрепляемый к бесконечному конвейеру, и захватный сегмент, шарнирно прикрепленный к опорному элементу, причем захватный сегмент содержит захватные средства, использующиеся для захвата упаковочного контейнера.

Посредством использования этой конструкции, является возможным внести некоторую степень свободы для захватных средств. Непосредственный эффект этого может заключаться в том, что является возможным наклонять захватные средства и тем самым связанный упаковочный контейнер во время различных этапов обработки. Например, может быть возможным наклонять упаковочный контейнер радиально внутрь во время наполнения для регулирования центростремительного эффекта. Затем будет возможным наполнить упаковочный контейнер, как если бы он наполнялся в стационарной наполнительной машине (с незначительно увеличенной силой тяжести), приводя к меньшему расплескиванию и вспениванию. В связанных вариантах осуществления является предпочтительным, что поворотное движение ограничено в плоскости, ортогональной относительно направления транспортировки. Это будет рассматриваться более подробно в подробном описании вариантов осуществления.

Хотя имеются несколько преимуществ наличия состоящего из двух частей захвата (содержащего опорный элемент и захватное средство), настоящее изобретение не исключает использование одного элемента, служащего для обеих целей прикрепления к бесконечному конвейеру и захвата упаковочных контейнеров. Для соответствия терминологии, использующейся до сих пор, в таких вариантах осуществления, можно сказать, что опорный элемент обеспечивает обе цели, т.е. такой комбинированный элемент будет иметь любую характеристику опорного элемента, как описано в настоящей заявке, и дополнительно к этому он будет иметь способность захватывать упаковочный контейнер. Следует понимать, что опорный элемент и захватный элемент представляют собой функциональные элементы, и каждый из них может содержать некоторое количество составных элементов, необходимых для них, для выполнения своей функции.

Один пример

Для целей этого варианта осуществления направляющие средства, например направляющие штифты, захватного элемента могут взаимодействовать с одной или более кулачковыми кривыми для направления наклона во время наполнения. В одном или более связанных вариантах осуществления кулачковые кривые могут смещаться в вертикальном положении (в базовой системе, где наполнительное колесо вращается в горизонтальной плоскости). Это может использоваться для легкого изменения наклона во время наполнения для приспосабливания наклона к скорости вращения наполнительного колеса. Например, радиально внешняя кулачковая кривая может смещаться вверх относительно радиально внутренней кулачковой кривой, приводя к наклону радиально внутрь (т.е. повороту с поперечным уклоном). Во время наполнения это может быть особенно желательным, при этом функциональные возможности также могут использоваться в других отношениях, для того, чтобы исключить или уменьшить до минимума ускорение в латеральных направлениях, например для заполненного упаковочного контейнера.

В одном или более вариантах осуществления транспортировочная система подбирает упаковочные контейнеры после стерилизующего устройства, таким образом, что упаковочные контейнеры размещаются на транспортировочную систему после обработки в стерилизующем устройстве. Транспортировочная система в таком случае остается в контакте с упаковочными контейнерами до тех пор, пока упаковочные контейнеры надежно не укупорятся, после чего упаковочные контейнеры могут продвигаться для дальнейшей обработки, и транспортировочная система направляется обратно в начало (представляя собой бесконечную конструкцию).

В других вариантах осуществления транспортировочная система также может включать в себя сегмент до стерилизующего устройства, таким образом транспортировочная система подает упаковочные контейнеры на одном конце стерилизующего устройства и подбирает их снова на другом конце стерилизующего устройства.

В одном или более вариантах осуществления транспортировочная система выполнена таким образом, чтобы транспортировать упаковочные контейнеры от стерилизующего устройства, через наполнительное устройство и укупоривающее устройство до передачи упаковочных устройств на дальнейшую обработку.

В одном или нескольких вариантах осуществления является предпочтительным, что транспортировочная система приспособлена таким образом, чтобы следовать по кривым влево и вправо, т.е. приспособлена таким образом, чтобы следовать за направляющим колесом в левом повороте и правом повороте. Признаки, делающие это возможным, заключаются в том, что бесконечный конвейер является гибким и что захватный элемент, и, в частности, его опорный элемент, является симметричным по своему внешнему виду и поведению во время левых поворотов, а также правых поворотов. Это не является критичным, так как направляющие колеса могут быть выполнены по-разному в зависимости от того, предусмотрены ли они для левого поворота или правого поворота, и также существуют варианты осуществления с, например, только двумя колесами, приводя, в свою очередь, только к одному направлению. Однако, если не исключено другими требованиями, имеются преимущества наличия одинаковой конструкции. Один вариант осуществления будет объясняться в подробном описании.

В одном или более вариантах осуществления бесконечный конвейер содержит некоторую длину гибкой линии, концы которой соединены друг с другом посредством соединительного элемента. Является предпочтительным, что соединительный элемент обеспечивает возможность регулируемого соединения, таким образом эффективная длина бесконечного конвейера является регулируемой для компенсации изменений эффективной длины вследствие, например, изменений натяжения или износа, а также обеспечения точной настройки натяжения бесконечного конвейера.

В одном или более вариантах осуществления бесконечный конвейер содержит гибкий металлический трос в пластиковой оболочке. В одном примере гибкий металлический трос представляет собой многожильный трос из нержавеющей стали, имеющий 2 мм диаметр, и оболочка представляет собой сложный полиэфирный эластомер, имеющий твердость по Шору D 55 единиц и диаметр 9,5 мм, а в других вариантах осуществления она может представлять собой полиуретановый эластомер. Все материалы должны быть одобрены FDA (или соответствующей контролирующей организацией), где требуется. Этот тип транспортировки будет обеспечивать бесконечный конвейер с достаточной прочностью, по-прежнему имея внешнюю гильзу, подходящую для применений в пищевой отрасли. Конкретный тип бесконечного конвейера имеет несколько предпочтительных признаков, при этом имеются многочисленные другие, которые также могут использоваться, в зависимости от типа применения.

Хотя различные аспекты изобретения заданы в прилагаемых независимых пунктах формулы изобретения, другие аспекты изобретения могут включать в себя любую комбинацию признаков из описанных вариантов осуществления и/или прилагаемых зависимых пунктов формулы изобретения с признаками независимых пунктов формулы изобретения, и не только комбинации, явно заданные в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

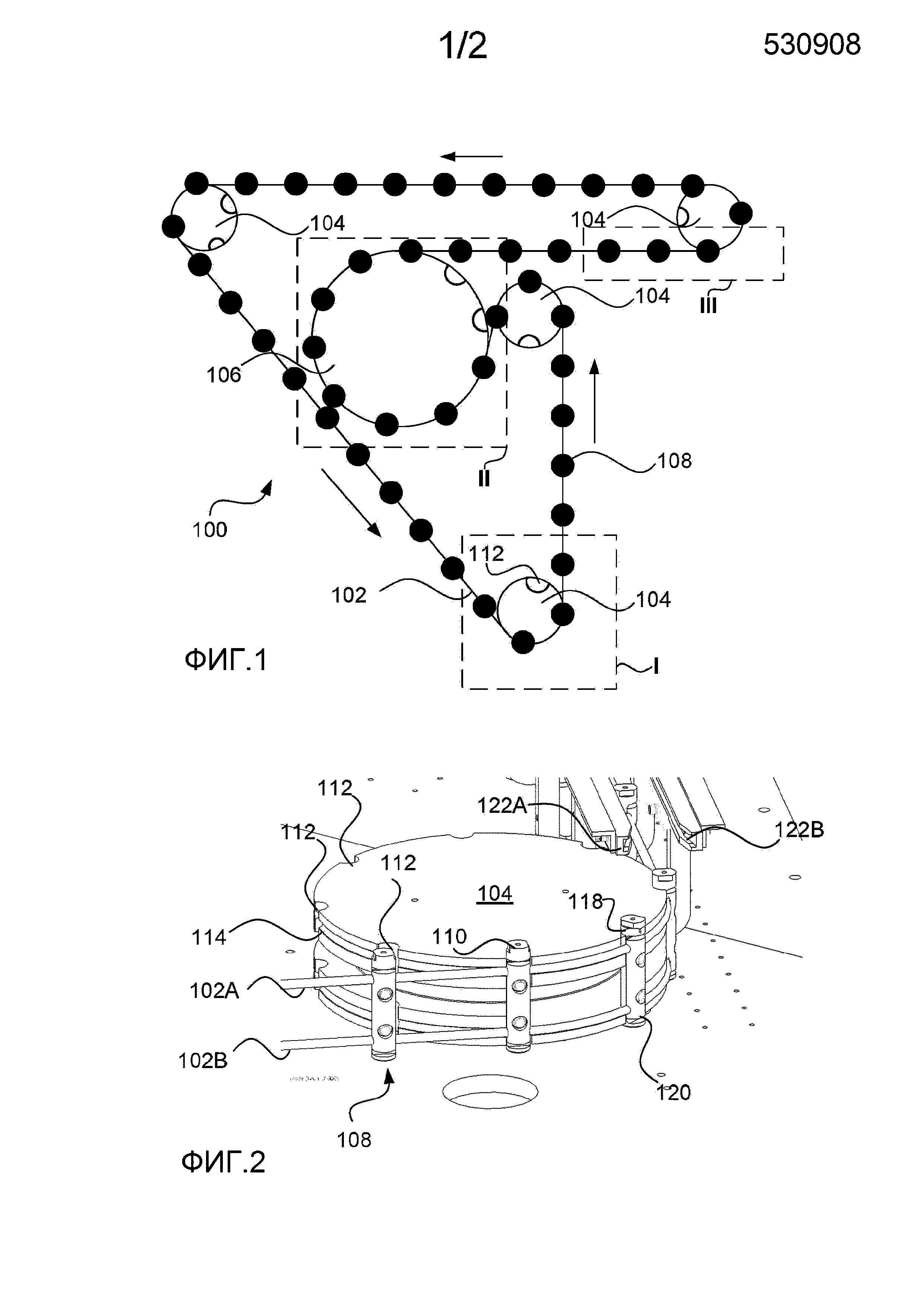

Фиг. 1 – схематичный вид сверху первого варианта осуществления настоящего изобретения.

Фиг. 2 – подробный перспективный вид второго варианта осуществления настоящего изобретения.

Фиг. 3 – вид с разнесением деталей соединительной конструкции, включающей соединительный элемент.

Фиг. 4A и B – схемы упаковочных контейнеров, поддерживающихся транспортировочной системой в соответствии с вариантом, который может использоваться в любом варианте осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На схематичном виде сверху Фиг. 1 показана базовая компоновка транспортировочной системы 100 в соответствии с первым вариантом осуществления настоящего изобретения, когда предусмотрена в наполнительной машине. Имеется положение I подбора, где упаковочные контейнеры подаются на транспортировочную систему 100, и оттуда упаковочные контейнеры транспортируются в положение II наполнения, в настоящем варианте осуществления наполнительную карусель. В области II показано приводное колесо, работающее в качестве приводного элемента, как еще будет рассматриваться позже, одна станция наполнения наполнительной карусели предусмотрена для и выровнена с каждым углублением. После выхода с наполнительной карусели в тангенциальном направлении относительно окружности приводного колеса (и, таким образом, наполнительной карусели) упаковочные контейнеры транспортируются в положение III укупорки, после чего они передаются на следующую обработку.

Для этих целей бесконечный конвейер 102 проходит по замкнутому пути, направляемому посредством направляющих элементов в форме направляющих колес 104 и приводных элементов в форме приводных колес 106 (в настоящем варианте осуществления используется только одно приводное колесо, и оно будет направлять транспортировочную систему, а также приводить ее в движение/продвигать вперед). Опорные элементы 108 распределены вдоль окружности бесконечного конвейера 102, и опорный элемент 108, в свою очередь, может иметь крепежные положения/соединительные конструкции 110 (фиг. 2) для прикрепления вспомогательного оборудования.

Приводное(ые) колесо(а) 106, а также направляющие колеса 104 предусмотрены с углублениями (неподвижными углублениями) 112, в которые размещаются сопрягаемым образом опорные элементы 108, а также одной или более окружной канавкой (не показана на фиг. 1), размещающей бесконечный конвейер 102. Типичные этапы обработки для упаковочных контейнеров, располагаемых опорными элементами 108, могут заключаться в том, что они стерилизуются, что они наполняются и что они укупориваются, просто, чтобы упомянуть несколько. Настоящая конструкция, с опорными элементами 108, размещающимися сопрягаемым образом в углубления 112, обеспечивает возможность точного позиционирования опорных элементов 108 и, следовательно, любого упаковочного устройства, непосредственно или косвенно поддерживающегося опорными элементами 108, что представляет собой особенное преимущество во время этапов обработки, упомянутых выше. Один пример для дополнительного объяснения этого заключается в том, что приводное колесо 106, предпочтительно, может жестко соединяться с наполнительной каруселью, концентрично с ней. Это приведет к тому, что положение опорных элементов относительно станции наполнения во время наполнения является точным все время. Так как углубления 112 уже используются/требуются для целей позиционирования, они также могут использоваться для целей продвижения. Вся транспортировочная система 100 может приводиться в движение посредством приводного колеса 106, действующего на опорные элементы 108, того же самого колеса 106, которое уже служит для цели позиционирования опорных элементов 108, например, во время наполнения. Таким образом, нет необходимости в дополнительных приводных средствах. Приводное колесо 106 может приводиться в движение посредством любого подходящего двигателя в зависимости от нагрузки и скорости и непосредственно соединяться с приводом или соединяться через посредство набора зубчатых колес, ремня или других аналогичных средств. Приводное колесо 106 будет передавать продвигающее усилие на транспортировочную систему 100 через посредство опорных элементов 108, работающих в качестве зубчатых колес, т.е. каждый индивидуальный опорный элемент будет работать в качестве отдельного зубчатого колеса, когда он сцепляется с углублением приводного колеса или соответствующей конструкцией. Для уменьшения до минимума концентрации нагрузок, может быть предпочтительным включить привод на колесо, имеющее наибольший диаметр, которым для показанной наполнительной системы является колесо 106, связанное с наполнительной каруселью. Компоновка наполнительной карусели не раскрыта подробно на фиг. 1, при этом несколько примеров наполнительных каруселей являются доступными в предшествующем уровне техники, и так как настоящее изобретение не относится к подробностям наполнительных систем и т.д., любая такая подробная информация рассматривается избыточной.

Расстояние между смежными опорными элементами 108 (от центра до центра или "CC") называется шагом. Следует отметить, что шаг должен быть постоянным на всей длине бесконечного конвейера 102, и также следует отметить, что длина бесконечного конвейера 102 должна равняться целому числу, умноженному на шаг, если нет, было бы невозможно разместить опорные элементы 108 с постоянным расстоянием CC, и опорные элементы 108 не совпадали бы с углублениями 112.

Использование углублений 112 само по себе имеет несколько преимуществ. Например, синхронизация и калибровка системы являются очень простыми. Любая выполняемая обработка (такая как стерилизация, нагрев, наполнение, фальцовка, передачи и т.д.) могут калиброваться относительно углублений, даже если упаковки, само собой разумеется, могут включаться на некотором этапе во время точной настройки. Как только калибровка выполнена, работа будет беспрепятственно проходить при условии, что опорные элементы 108 размещены посредством углублений 112. Это также работает другим образом: начиная с бесконечного конвейера 102 без каких-либо опорных элементов 108, нет необходимости в процедуре точной калибровки и дополнительных синхронных ремнях, так как сама система будет обеспечивать это следующим образом: во время первого прикрепления опорных элементов 108 к бесконечному конвейеру 102, приводное колесо 106 (имеющее наибольшее количество углублений) или любое другое направляющее колесо 104 может использоваться в качестве шаблона. Это более легко понять из рассмотрения незначительно более подробного вида фиг. 2. Бесконечный конвейер 102 может быть предусмотрен в своем пути в машине, и окружная канавка 114 может иметь место в приводном колесе 106 для его позиционирования. Затем опорные элементы 108 размещаются друг за другом и позиционируются углублениями 112 и стягиваются с бесконечным конвейером 102, когда они позиционируются углублением. Таким образом, первоначально размещенный опорный элемент 108 будет задавать положение всех остальных, и посредством постепенного продвижения бесконечного конвейера 102 в колесе 104/106 процесс может повторяться до тех пор, пока весь конвейер 102 не займут опорные элементы 108. Практический способ выполнения этой операции заключается в том, чтобы сначала разместить некоторые опорные элементы 108 с возможностью скольжения на бесконечном конвейере и затем постепенно продвигать бесконечный конвейер и размещать и стягивать опорные элементы 108 по мере их размещения в углубления колеса 104/106. Легко оценить, что эффективная длина бесконечного конвейера является ключевой, и таким образом позиционирование направляющих элементов (колеса(колес)) и приводных элементов (колеса(колес)) также является точным. Однако эти параметры легко вычисляются, и как только это определено, иначе точная и критичная калибровка достигается более или менее автоматически.

В конкретном варианте осуществления процесс заключается в следующем: исходный материал для бесконечного конвейера отрезается в соответствующую длину и на концах резиновая или пластиковая оболочка удаляется таким образом, что открывается внутренний трос или корд. T-соединители 128 (см. фиг. 3) привинчиваются к проводу и свариваются на месте. T-соединители 128 размещаются в опорный элемент 108, имеющий конкретную конструкцию, такую, что он может размещать T-соединители, этот опорный элемент может называться соединительным элементом 116, как показан на фиг. 4, и если необходимо регулировать длину бесконечного конвейера, C-шайбы 130 (C-образные шайбы) размещаются наиболее очевидным образом. Соединительный элемент 116 затем собирается, и таким образом образуется бесконечный конвейер, причем конвейер размещается в пути в упаковочной машине и комплектуется остальными опорными элементами 108. Во время ремонта или технического обслуживания, или по любой другой причине, может быть предпочтительным размещать бесконечный конвейер в своем пути до соединения свободных концов конвейера.

Длина бесконечного конвейера 102 легко рассчитывается, и на практике он может изготавливаться в виде замкнутого контура, еще по практическим причинам является предпочтительным, что он содержит соединительный элемент 116. Благодаря наличию соединительного элемента 116, соединяющего свободные концы конвейера, таким образом, образуя бесконечный конвейер 102, также является возможным включить функцию натяжения, таким образом, что эффективная длина бесконечного конвейера 102 может точно регулироваться, например, уже описанным образом. Посредством изменения эффективной длины бесконечного конвейера 102 может изменяться его натяжение, и посредством балансировки длины может достигаться заданное давление. На практике длина бесконечного конвейера, или скорее, длина его пути, не является изменяемым параметром, так как эта длина установлена шагом (подлежащим описанию).

Получающийся бесконечный конвейер 102 с опорными элементами 108 будет составлять свой собственный синхронный ремень тем, что синхронизация между конвейером и колесами, а также между колесами, будет предсказуемой и постоянной. Другими словами, настоящее решение приводит к нулевому сдвигу между подвижными составными элементами, соединенными с одним и тем же приводом. Если по некоторой причине, не требуется использовать приводное колесо или направляющие колеса в качестве шаблонов, может быть предусмотрен отдельный шаблон линейной (или криволинейной) конструкции, подлежащий использованию только для целей установки. Такой отдельный шаблон, предпочтительно, должен иметь некоторое количество углублений для позиционирования опорных элементов 108, чем больше количество, тем лучше.

Хотя на фиг. 3, в действительности, показан соединительный элемент 116, он может использоваться для описания некоторых предпочтительных признаков какого-либо опорного элемента 108. Помимо того, что обычный опорный элемент не должен размещать T-соединители 108, он может иметь очень схожую конструкцию. Он может содержать две или более частей 118 и 120, которые высвобождаемо прикрепляются друг к другу (посредством винтов 136 на виде фиг. 3, при этом взамен могут использоваться другие средства). Сквозные отверстия 138 предусмотрены для размещения бесконечного конвейера 102. Посредством размещения каждого сквозного отверстия 138 таким образом, что они имеют разделение в продольном направлении, они будут доступными таким образом, что бесконечный конвейер может размещаться там без завинчивания на место, т.е. без необходимости побуждения свободного конца проходить через сквозное отверстие. В показанном варианте осуществления каждое сквозное отверстие 138 разделено вдоль продольной центральной плоскости (при этом продольный относится к направлению длины сквозного отверстия, т.е. соответствует продольному направлению бесконечного конвейера, когда он размещен в сквозном отверстии), оставляя полуцилиндрические канавки в каждой из частей 118, 120. Когда опорные элементы прикрепляются друг к другу, канавки будут находиться в противоположном взаимном расположении, образуя сквозное отверстие 138. Размер сквозного отверстия является таким, что, когда две части опорного элемента собираются, они будут зажимать бесконечный конвейер между ними, таким образом, прикрепляя опорный элемент 108 к нему.

Ссылаясь обратно на расположение бесконечного конвейера в своем пути, одно или более направляющих колес 104 могут быть подвижно предусмотрены. Все направляющие колеса, очевидно, подвижно предусмотрены тем, что они могут свободно вращаться для выполнения своей цели, при этом по меньшей мере одно может быть предусмотрено для обеспечения возможности смещения в латеральном направлении для облегчения сборки и демонтажа транспортировочной системы, и это представляет собой то, на что ссылается подвижный в настоящем контексте. Следует подчеркнуть, что положение направляющих колес 104 во время работы, однако, представляет собой высокоточное положение, так как это положение будет задавать длину пути для бесконечного конвейера, которая, в свою очередь, точно задается указанным шагом. Следовательно, перемещение подвижного направляющего колеса 104 не включает точную настройку. Подвижное направляющее колесо смещается в положение, обеспечивающее возможность размещения бесконечного конвейера вдоль своего пути, и после этого подвижное направляющее колесо перемещается назад в зафиксированное положение. Это зафиксированное положение может обеспечиваться стопорными элементами любым подходящим образом, известным специалисту в данной области, перед которым поставлена задача и который хорошо знаком с аналогичными задачами.

На практике, требуемая длина бесконечного конвейера определяется посредством расчета требуемой длины пути. Задав требуемое натяжение в бесконечном конвейере во время работы (например, 500 Н), связанное удлинение может рассчитываться из нормативной документации для материала, использующегося для бесконечного конвейера. Зная это и зная длину, занимаемую соединительным элементом 116 (где используется) и связанными составными элементами, подходящая длина бесконечного конвейера подготавливается и протягивается вдоль своего пути. Для варианта осуществления, где бесконечный конвейер не предусмотрен в виде замкнутого контура, его концы соединяются на соединительном элементе 116. После этого соединительный элемент регулируется (например, используя шайбы) до тех пор, пока не достигается правильное натяжение. Так как бесконечный конвейер проходит по правильному пути, его длина будет точно настраиваться, и так как опорные элементы 108 могут размещаться и прикрепляться после настройки бесконечного конвейера, их положение не будет нарушаться.

Возможная конструкция опорного элемента 108 показана на фиг. 2. Посредством обеспечения опорного элемента 108 в общей форме сплошного цилиндра, образованного из двух частей 118, 120, он может легко зажиматься (соединяться болтами и удерживаться посредством трения) на бесконечном конвейере 102. Конструкцию легче понять из вида фиг. 4, хотя внутренняя часть соединительного элемента 116 может незначительно отличаться от обычного опорного элемента для размещения соединителей 128, общая конструкция является такой же. Получающийся опорный элемент 108 будет симметрично размещаться на бесконечный конвейер 102, обеспечивая полную совместимость с направляющими колесами 104, направляющими его влево или вправо. В настоящем примере, бесконечный конвейер 102 содержит два элемента 102A и 102B, обеспечивающих достаточную устойчивость для опорного элемента 108 в направлении длины (или продольном направлении) бесконечного конвейера 102, так как две крепежные точки бесконечного конвейера для опорного элемента 108 будут предотвращать его наклон в указанном направлении длины. Настоящий опорный элемент 108 имеет предпочтительные признаки в его круглом сечении и несложную конструкцию, хотя, очевидно, существуют другие способы выполнения таких опорных элементов.

Ссылаясь на схематичный вид фиг. 4A и 4B, показаны соединительные средства, или соединительная конструкция 110 для прикрепления вспомогательного оборудования к опорным элементам 108 (это также показано на фиг. 2). Такие вспомогательные устройства наиболее часто включают в себя захватные элементы для позиционирования упаковочных контейнеров, хотя другие устройства не исключены. В настоящем варианте осуществления транспортировочная система 100 захватывает упаковочные контейнеры на первом конце наполнительной машины и сохраняет захват до тех пор, пока упаковочные контейнеры не отпускаются на втором конце наполнительной машины. Этот непрерывный захват обеспечивает превосходный контроль за процессом наполнения. Точная компоновка захватных элементов не является важной для оценки преимуществ настоящего изобретения в соответствии с его одним или более вариантами осуществления. По существу, на чертежах показаны упаковочные контейнеры 132 в процессе наполнения, т.е. когда они перемещаются по дуге окружности карусельной наполнительной машины, что объясняет поведение уровня 134 жидкости, подлежащее описанию более подробно, как только основные составные элементы и их работа будут описаны. В настоящем варианте осуществления соединительные средства 110 показаны окружностью, при этом в варианте осуществления фиг. 2 они предусмотрены в виде резьбового отверстия, к которому вспомогательное оборудование, например, захватный элемент 126, может привинчиваться. Соединительные средства 110, очевидно, могут быть более или менее сложными. Любой захватный элемент 126 может содержать направляющие средства 124, например направляющие штифты или направляющие фланцы, которые могут использоваться для фиксации положения или наклона захватного элемента 126. Как упомянуто ранее, использование двух или более бесконечных конвейеров может стабилизировать опорный элемент 108 в продольном направлении, как уже упомянуто, при этом наклон в латеральном направлении также должен исключаться, в частности, когда опорный элемент 108 поддерживает наполненный упаковочный контейнер, имеющий существенный вес. Упаковочный контейнер схематично показан ссылочной позицией 132, с уровнем жидкости заполненного продукта, обозначенным 134. С целью латеральной устойчивости также имеется направляющая конструкция 122A, 122B, показанная в виде кулачковой дорожки на фиг. 2 и более схематично на фиг. 4A и 4B. Кулачковая дорожка 122A, B или ряд кулачковых дорожек также может использоваться для активации функции захватного элемента 124. Такая функция не является частью настоящего изобретения, но с целью полноты освещения темы она может состоять из двух кулачковых дорожек, проходящих параллельно, при этом каждая направляет кулачок (или штифт), соединенный с функцией захватного элемента 124. Посредством расхождения или схождения кулачковых дорожек можно влиять на относительное движение, в свою очередь, приводя к управлению. Например, действие может быть таким, чтобы открывать и закрывать захватный элемент для отпускания или захвата упаковочного контейнера. Является предпочтительным, или это, по меньшей мере, имеет связанные преимущества, что соединительные элементы 110 предусмотрены на одном из концов (верхнем или нижнем конце в варианте осуществления, показанном на фиг. 2) опорного элемента 108. Это положение обеспечивает возможность расположения вспомогательного оборудования над или под опорным элементом 108, и по меньшей мере снаружи участка опорного элемента, сцепляющегося с направляющими средствами или приводными средствами во время работы транспортировочной системы, таким образом оно не находится на пути. Более того, также является предпочтительным, что вспомогательное оборудование расположено на той же стороне опорного элемента, что и соединительные средства, таким образом ни вспомогательное оборудование, ни какая-либо часть соединения не мешает сцеплению между опорным элементом 108 и какими-либо направляющими средствами (например, углублениями 112 или кулачковыми дорожками 122A, B) во время левых поворотов или правых поворотов. На практике предполагается иметь систему, где используются только левые повороты, или только правые повороты, и, следовательно, это предпочтение связано с настоящими вариантами осуществления, нежели чем является абсолютной необходимостью.

Особенная польза направляющей системы (например, направляющих штифтов и кулачковых дорожек) может использоваться относительно этапа наполнения. В системе, показанной на фиг. 1 и фиг. 2, наполнение выполняется в наполнительной карусели, в области, обозначенной II, где наполнительные сопла (не показаны) размещены в нескольких положениях по окружности наполнительной карусели. Общая технология широко применяется, например, в наполнении бутылок, и подробности не будут раскрываться каким-либо дополнительным образом. В конкретном варианте осуществления каждое наполнительное сопло будет выравниваться с углублением 112, в том смысле, что, когда упаковочный контейнер захватывается и транспортируется через наполнительную карусель, его отверстие будет выравниваться надлежащим образом относительно наполнительного сопла таким образом, что может выполняться достаточное наполнение.

Для карусельной наполнительной машины центростремительные силы могут представлять собой проблему, заключающуюся в том, что продукт, подлежащий заполнению, будет в определенный момент времени неограниченным (т.е. не сдерживается центростремительной силой), когда он выходит из сопла, и в неограниченном состоянии он будет следовать по направлению касательной, как делало бы любое физическое тело, выходящее из ограниченного вращательного движения. В зависимости от скорости вращения, расстояния до упаковочного контейнера и т.д. точка падения относительно упаковочного контейнера может варьироваться. Сопло может точно выравниваться с упаковочным контейнером для симметричного наполнения с уменьшенным до минимума образованием всплесков и пены, когда наполнительная карусель не вращается или вращается с первой скоростью. Однако, когда скорость вращения изменяется (начинает вращаться или вращается со второй скоростью, отличной от первой скорости), схема наполнения может нарушаться, приводя к увеличенному образованию всплесков и пены. Это также может зависеть от продукта, подлежащего заполнению, тем, что настройки для первого продукта могут не быть оптимальными для второго продукта. Настоящая транспортировочная система обеспечивает решение этой проблемы относительно легко. Посредством использования направляющей системы (122A, B) (штифты и кулачковая дорожка, или другие системы кулачка/следящего элемента кулачка) является возможным регулировать наклон захватного элемента 124, как показан на фиг.4B. Если одна кулачковая дорожка имеется на любой стороне бесконечного конвейера, когда он следует за наполнительной каруселью (например, одна кулачковая дорожка на радиальной внутренней стороне и одна кулачковая дорожка на радиальной внешней стороне), эти кулачковые дорожки могут размещаться на разных высотах в направлении, перпендикулярном относительно плоскости перемещения бесконечного конвейера 102, и захватный элемент может соединяться с помощью шарнирного соединения 110 с опорным элементом 108, приводя к тому, что захватный элемент будет принимать наклонное положение относительно горизонтали. Высота кулачковых дорожек 122A, B даже может варьироваться. Изменение может выполняться посредством гидравлической системы, системы направляющей/сервопривода или любого другого подходящего способа, очевидного для специалиста в данной области, перед которым поставлена задача. Наклон упаковочного контейнера, поддерживающегося захватным элементом, может таким образом регулироваться с учетом центростремительных сил, таким образом в базовой системе упаковочного контейнера продукт, подлежащий заполнению, падает, по существу, прямо вниз в контейнер (или любым другим образом, подходящим для достижения конкретной схемы наполнения). На виде фиг. 4B это показано симметричным уровнем 134 жидкости.

Продолжая процесс наполнения и также ссылаясь на инерцию продукта, заполняемого в упаковочные контейнеры, может быть предпочтительным исключить или по меньшей мере уменьшить до минимума положительные или отрицательные ускорения (замедления) для уменьшения до минимума всплесков. Для достижения этого в одном или более вариантах осуществления, например, показанном на фиг. 1, может быть предпочтительным, что упаковочные контейнеры выходят из наполнительной карусели в тангенциальном направлении относительно окружности, по которой они проходят во время наполнения, так как это представляет собой направление, в котором заполненный продукт хотел бы проходить без ограничения. Преимущество такого пути может повышаться с размером отверстия, через которое были наполнены упаковки. Наклон упаковочных контейнеров для компенсации центростремительных сил не является необходимым для всех продуктов и при всех скоростях, при этом в варианте осуществления, где упаковочные контейнеры были наклонены с учетом, например, центростремительных сил, кулачковые дорожки могут размещаться таким образом, чтобы постепенно и плавно уменьшать наклон, когда упаковочные контейнеры 134 выходят из наполнительной карусели.

На фиг. 1 очевидно, что в каждый заданный момент времени, имеется определенное количество незанятых станций наполнения, при этом термин станция заполнения используется для задания положения, в котором упаковочный контейнер может наполняться (углубление 112 и соответствующее сопло и т.д.). Будет иметь место определенное количество "мертвых" станций наполнения, так как некоторое место требуется для обеспечения возможности входа и выхода транспортной системы в и из наполнительной карусели (см. область II на фиг. 1). С точки зрения эффективности является предпочтительным уменьшить до минимума количество незанятых станций наполнения для увеличения до максимума использования устройства. Обеспечение возможности выхода транспортировочной системы, бесконечного конвейера 102 и связанных опорных элементов 108 из наполнительной карусели под более острым углом или прохода по кривой может уменьшить количество незанятых станций наполнения, и даже если это может быть предпочтительным для некоторых вариантов осуществления, использование тангенциального выхода, как показано в области II на фиг. 1, обеспечивает возможность более высокой скорости вращения наполнительной карусели, что, в свою очередь, является предпочтительным для эффективности наполнительной машины в целом. В настоящих вариантах осуществления тангенциальный выход был предпочтительным.

Как только выходит из наполнительной карусели в тангенциальном направлении, транспортная система и, таким образом, любые упаковочные контейнеры, размещенные на ней, проходит по прямолинейному пути на станцию укупоривания (область III на фиг. 1), где упаковочные контейнеры укупориваются. Для бутылок различных типов, укупоривание может содержать размещение колпачка (укупоривание колпачком) или пробки в открытый конец, и для упаковочных контейнеров на основе бумаги, оно может содержать наложение поперечного сварного шва на открытый конец упаковочных контейнеров. После укупорки упаковочные контейнеры могут удаляться с транспортировочной системы и транспортировочная система может проходить по своему пути обратно в положение подбора для получения новых упаковочных контейнеров. В общем принципе упаковочные контейнеры передаются на следующую транспортировочную систему для дальнейшей обработки, например фальцовки (в случае упаковочных контейнеров, образованных из упаковочного ламината), упаковки во вторичные упаковки (например, картонные коробки или решетчатые тары) и т.д. Последующая транспортировочная система может представлять собой транспортировочную систему такого же типа, как транспортировочная система по изобретению, или ее любых вариантов осуществления, и причина выполнения передачи может заключаться в том, что уровень гигиены может быть выше внутри наполнительной машины, чем уровень, который необходим после укупоривания упаковочных контейнеров, и, следовательно, может быть предпочтительным изолировать наполнительную машину до максимально возможной степени.

Во время этой передачи, а также передачи во время подбора захватные средства могут управляться посредством кулачков или сервоприводов для выполнения отпускающего или захватного движения, в зависимости от ситуации. Система по изобретению обеспечивает возможность механической синхронизации передач, приводя к непрерывной и предсказуемой производительности с высокой надежностью.

Хотя изобретение было описано со ссылкой на один или более предпочтительных вариантов осуществления, причем варианты осуществления были достаточно подробно изложены для целей выполнения полного раскрытия изобретения, такие варианты осуществления являются только иллюстративными и не предназначены для ограничения или представления всего исчерпывающего списка всех аспектов изобретения. Объем изобретения, следовательно, должен определяться только следующей формулой изобретения. Более того, для специалиста в данной области будет очевидным, что многочисленные изменения могут выполняться в таких подробностях, не отступая от идеи и принципов изобретения.

Реферат

Система предназначена для транспортировки упаковочных контейнеров через последовательность этапов обработки. Система содержит по меньшей мере один бесконечный конвейер, проходящий по пути, включающем направляющие элементы и приводные элементы. Опорные элементы распределены по длине конвейера и высвобождаемо размещены на местах, которые являются непрерывно регулируемыми вдоль длины конвейера. Способ размещения системы в машине для обработки контейнеров содержит обеспечение по меньшей мере одного бесконечного конвейера, проходящего по пути через машину, при этом путь включает направляющую конструкцию, имеющую углубления последовательного размещения опорных элементов или по меньшей мере их части в углубления и прикрепления опорных элементов к конвейеру, используя направляющие конструкции для получения надлежащего шага между смежными опорными элементами. Группа изобретений обеспечивает повышение надежности. 2 н. и 21 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для загрузки и/или выгрузки емкостей соответственно в камеру обработки и из нее

Комментарии