Устройство для подачи изделий - RU2355621C2

Код документа: RU2355621C2

Чертежи

Описание

Область техники

Данное изобретение относится к устройству, предназначенному для подачи изделий в виде упорядоченной последовательности.

В частности, данное изобретение относится к устройству, подающему изделия к машине, в которой они далее обрабатываются, в виде упорядоченной последовательности из распределительного устройства и находит применение, преимущественно, хотя не единственным образом, в области техники, относящейся к машинам, предназначенным для упаковки таких изделий, как бруски мыла и подобные им.

Предпосылки изобретения

В упаковочных машинах, типичных для предшествующего уровня техники, изделия, получаемые из обычного распределительного устройства, должны быть упорядочены в определенной последовательности с разнесением на равномерное расстояние друг от друга.

Распределительное устройство, например устройство, посредством которого данные изделия переносятся от пресса к транспортерной ленте, в общем, предназначено для циклической подачи изделий к этой ленте рядами заданного количества. С другой стороны, для указанной машины, в которую изделия подаются для последующей обработки и которая может быть машиной для упаковки мыла, необходима непрерывная подача последовательности изделий, продвигающихся с заданным шагом.

Было обнаружено, что традиционные системы не способны полностью удовлетворять требованиям этих условий, кроме того, им присущи недостатки, относящиеся к сложности согласования технических требований различных распределительных устройств с техническими требованиями указанных машин.

Соответственно, целью данного изобретения является устранение указанных недостатков путем создания устройства для подачи изделий в виде упорядоченной последовательности с заданным шагом и, в частности, устройства с простой конструкцией, универсального в применении и особенно пригодного для перемещения легко повреждаемых изделий, например брусков мыла и подобных им.

Описание изобретения

Сформулированная цель достигается в соответствии с данным изобретением созданием устройства для подачи изделий в виде упорядоченной последовательности с постоянным шагом, как изложено в прилагаемой формуле изобретения.

Далее, путем примера, приведено подробное описание данного изобретения со ссылкой на сопроводительные чертежи, на которых:

фиг.1 иллюстрирует схематический вид сбоку предлагаемого устройства;

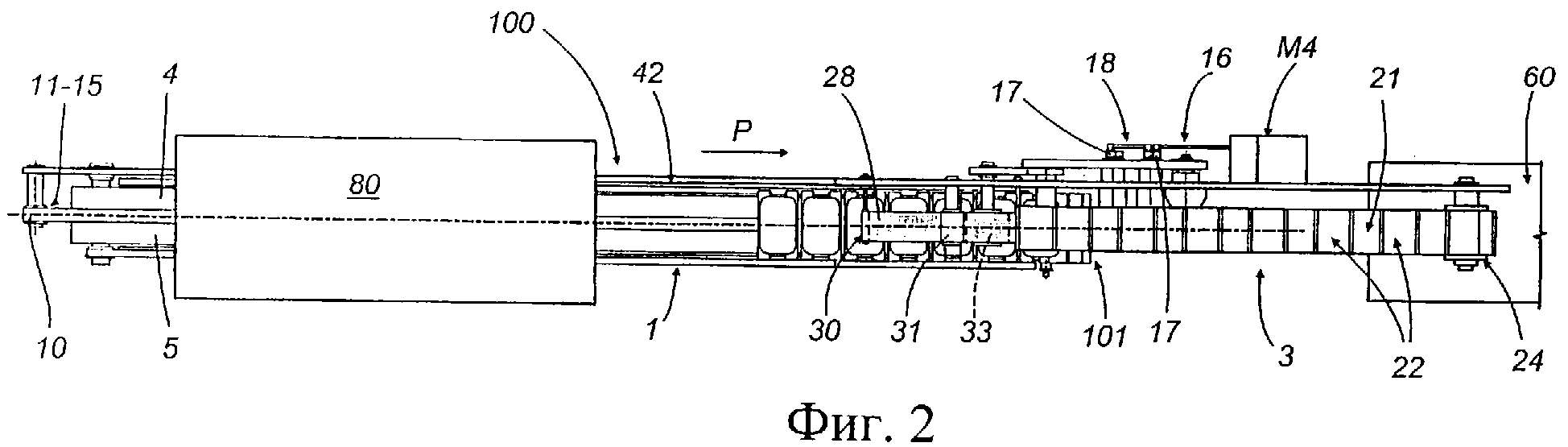

фиг.2 изображает вид сверху устройства, показанного на фиг.1;

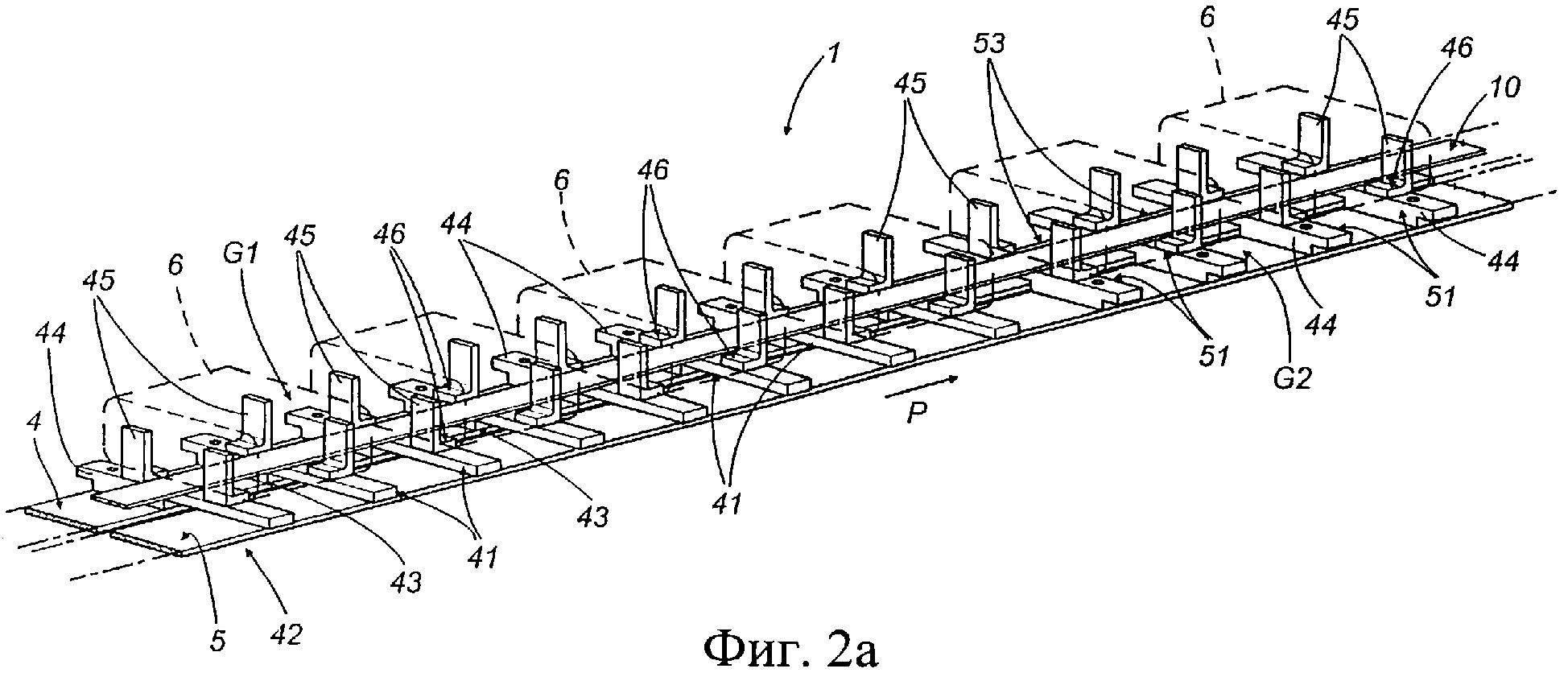

фиг.2а изображает схематический вид в аксонометрии части устройства, показанного на фиг.1, на котором некоторые части конструкции не показаны;

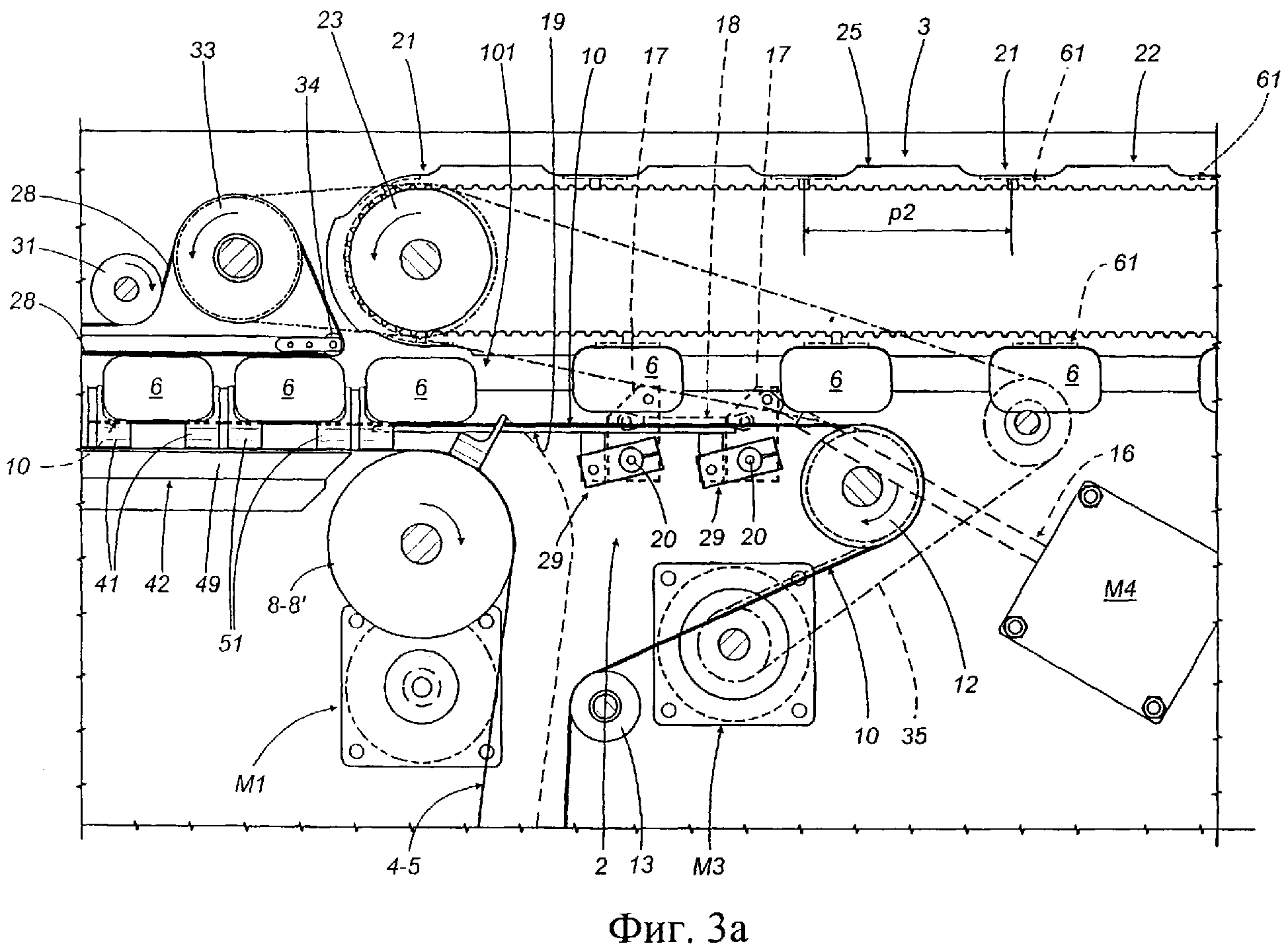

фиг.3а и 3b показывают в увеличенном масштабе часть устройства, показанного на фиг.1, в двух различных рабочих положениях;

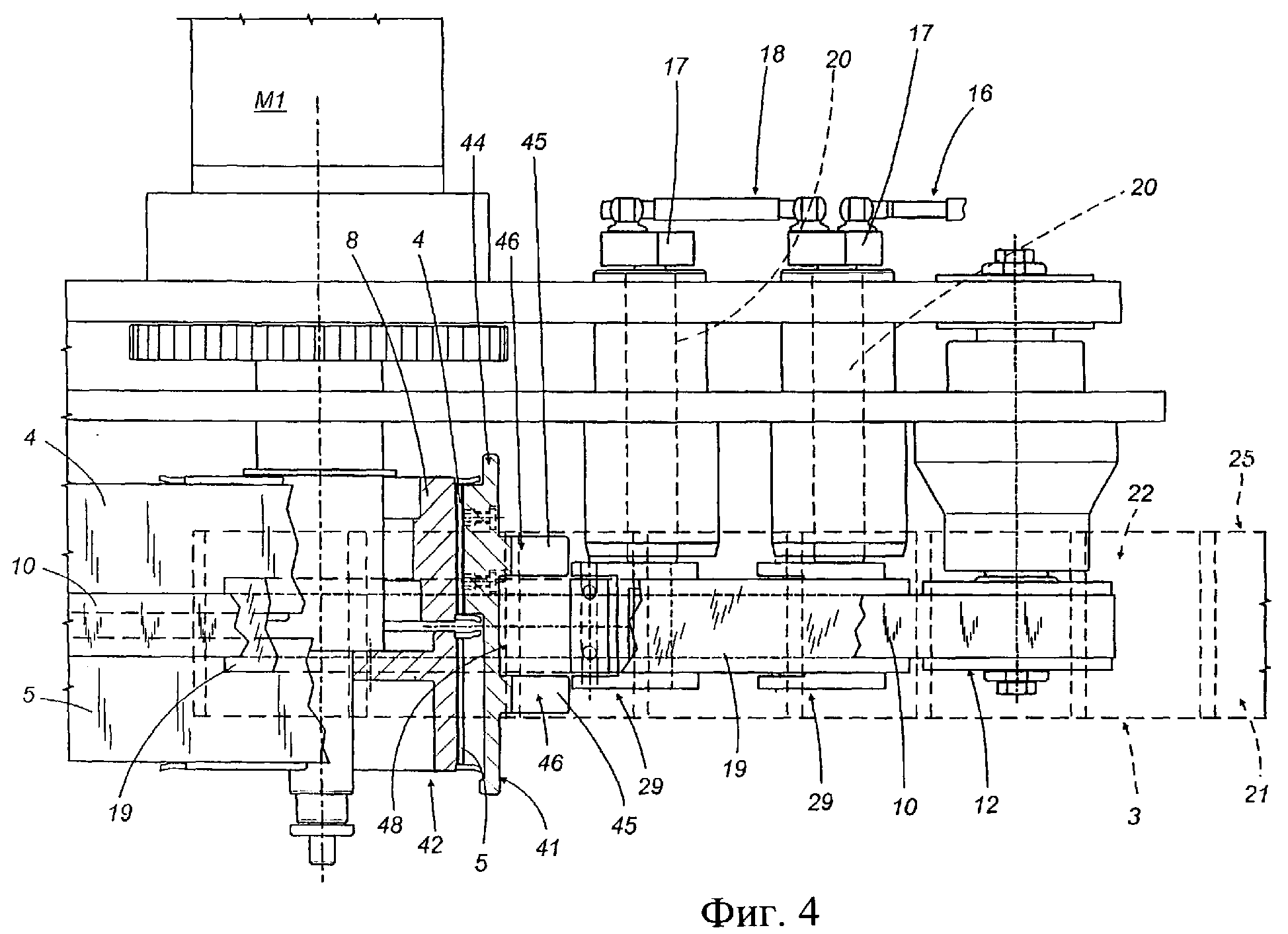

фиг.4 изображает вид сверху части конструкции, показанной на фиг.3а и 3b, на котором некоторые части конструкции не показаны для большей ясности;

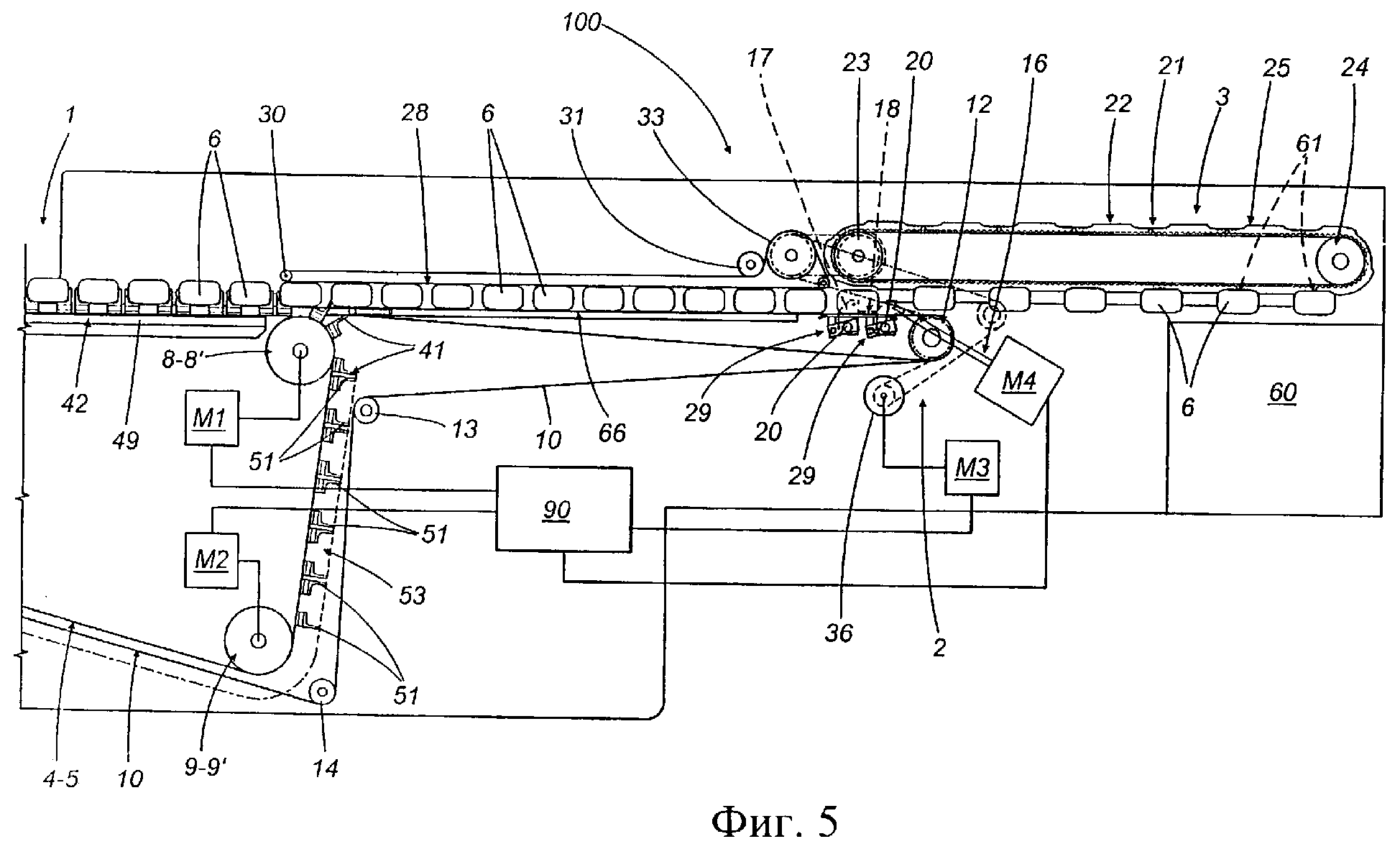

фиг.5 изображает вид сбоку устройства, показанного на фиг.1, соответствующего второму варианту выполнения;

фиг.6 изображает в увеличенном масштабе вид сбоку части устройства, показанного на фиг.2а.

В соответствии с фиг.1, 2 и 2а позицией 100 обозначено в целом устройство, посредством которого изделия 6 подаются в виде упорядоченной последовательности к машине 60, в которой они далее обрабатываются.

Устройство 100 подачи содержит транспортерный узел 1, по которому изделия 6 продвигаются в виде последовательности; разгрузочный транспортер 3, по которому изделия 6 направляются в виде последовательности к вышеупомянутой машине 60; и блок 2, посредством которого изделия переносятся от узла 1 к транспортеру 3.

В частности, как проиллюстрировано на фиг.2а, транспортерный узел 1 проходит вдоль заданной траектории Р и содержит транспортер 42, состоящий из пары транспортерных лент 4 и 5, расположенных с возможностью скольжения, как видно на фиг.1, вдоль горизонтальной поверхности 49 и образующих петлю вокруг пар шкивов 7-7', 8-8' и 9-9', расположенных у соответствующих вершин треугольника, ограничивающего траекторию Р, по которой следует транспортер 42.

На каждой ленте 4 и 5 расположены опорные элементы или стенки 41 и 51 определенной формы, которые надежно закреплены и расположены взаимно противоположными парами и которые заделаны одним концом так, что перекрывают центральную часть транспортера 42 в поперечном направлении с заходом на другую ленту 5 и 4. Каждая пара стенок 41 образует соответствующее гнездо, обозначенное номером 43, и каждая пара стенок 51 также образует соответствующее гнездо, обозначенное номером 53.

Вышеупомянутые гнезда 43 и 53 расположены соответственно в первой и второй группах G1 и G2, показанных на фиг.2а, каждая из которых может быть образована заданным количеством "n" соответствующих гнезд 43 и 53, распределенных с заданным шагом р1, с чередованием вдоль траектории Р. В примере, показанном на фиг.1, например, количество гнезд, образующих каждую группу G1 и G2, составляет n=9 (девять).

Более конкретно, как видно из фиг.2а и 6, каждый опорный элемент, или стенка 41 и 51, выполнен в виде поперечного элемента 44, прикрепленного к одной или другой ленте 4 или 5, в зависимости от группы G1 или G2, и двух боковых вертикальных элементов 45, которые проходят вверх от указанного поперечного элемента и каждый из которых выполнен в виде уголка, горизонтальная нижняя полка 46 которого представляет собой опору, служащую для поддержания соответствующего изделия 6.

При работе распределительное устройство, состоящее, например, из пресса 80, подает последовательность изделий 6 в одну группу G1 гнезд 43, переносимых в этом примере лентой 4, во время остановки в движении транспортера 42.

В предпочтительном варианте выполнения пресс 80 является частью шнек-машины для мыла, как описано и проиллюстрировано в Европейском патентном документе ЕР 1270459, поданном заявителем настоящей заявки, содержащей две группы захватывающих и переносящих элементов 82, посредством которых изделия 6, расположенные с выбранный шагом р1 друг от друга, переносятся к транспортеру 42 в виде рядов или комплектов (в проиллюстрированном решении два ряда из четырех изделий в каждом). В примере, приведенном на фиг.1, показаны ряды из четырех изделий 6, размещенных циклически на ленте 4 прессом 80 в пары 85, по два ряда в каждой паре 85, которые разделены свободным промежутком 83 в соответствующей группе G1 гнезд 43.

Во время этого этапа загрузки изделий 6 на одну ленту 4 другая лента 5, приводимая в действие соответствующим двигателем М2, продвигается непрерывно и синхронно со средством 19, посредством которого изделия 6 удаляются из соответствующих гнезд 53 и помещаются на определенном расстоянии от них; это средство 19 образует часть вышеупомянутого передаточного блока 2 и занимает положение, совмещенное с узлом 101, у которого эти изделия 6 подаются к разгрузочному транспортеру 3.

После перемещения изделий 6 от распределительного устройства осуществляется запуск неподвижной до сих пор ленты 4 соответствующим двигателем М1, в результате которого происходит уменьшение промежутка между передним гнездом 43 соответствующей группы G1 и последним гнездом 53 предыдущей группы G2 до вышеупомянутого шага р1, после чего продвижение двух указанных гнезд осуществляется с одинаковой скоростью. Данный цикл работы повторяется для каждого этапа загрузки, выполняемого прессом 80, так что прерывистый выпуск изделий самим прессом 80 согласуется со скоростью средства 19 и непрерывного движения разгрузочного транспортера 3.

Там, где ряды изделий 6, составляющие пары 85, разделены вышеупомянутым свободным промежутком 83, в частности, данный промежуток будет перекрыт путем короткого ускорения лент 4 и 5 перед передаточным узлом 101.

При таком решении для управления работой двигателей М1 и М2 можно преимущественно использовать блок 90 управления, с тем чтобы изменять скорость продвижения лент 4 и 5, устраняя тем самым промежуток 83 между последовательными рядами из восьми изделий 6 и обеспечивая подачу в передаточный блок 2 непрерывной последовательности изделий 6, разнесенных с постоянным шагом р1.

В соответствии с фиг.3 и 4 передаточный блок 2 и соответствующее передаточное средство 19 содержат подъемную платформу 19, которая при работе расположена параллельно лентам 4 и 5 и которая поднимается над ними у узла 101, где изделия 6 направляются из гнездового транспортера 42 к разгрузочному транспортеру 3.

Подъемная платформа 19 выполнена с возможностью перемещения в вертикальном направлении между нижним первым положением, в котором она совмещена с изделиями 6, продвигающимися на транспортере 42 (фиг.3а), на который эти изделия поступили, и верхним вторым положением, в котором изделия 6 выпускаются к разгрузочному транспортеру 3, проходя через промежуточное положение, в котором осуществляется удаление изделий 6 из транспортера 42.

Как видно из фиг.4, управление возвратно-поступательным движением подъемной платформы 19 и частотой ее хода выпуска может осуществляться механической связью типа шарнирного параллелограмма, содержащего пару балансиров 17, прикрепленных шарнирно к соответствующим горизонтальным валам 20, соединенных друг с другом стержнем 18 и связанных с платформой 19 крепежными средствами 29, предпочтительно поворотными, прикрепленными к нижней стороне самой платформы 19.

Один из двух валов 20 может быть выполнен с возможностью совершения колебательного движения взад и вперед посредством линейного воздействия приводного рычага 16, выполненного с возможностью совершения возвратно-поступательного движения, при этом соединительным стержнем 18 другой вал 20 приводится в аналогичное движение, приводящее к перемещению вверх и вниз двух крепежных средств 29 и связанной с ними платформы 19.

Кроме того, передаточный блок 2 образован вспомогательными передаточными средствами, содержащими ленту 10 транспортера, которая по ширине может занимать промежуток 48, имеющийся между вертикальными элементами 45, непосредственно ниже уровня изделий 6, когда они транспортируются в гнездах 43-53 лент 4 и 5.

Лента 10, расположенная центрально относительно лент 4 и 5, образует петлю вокруг пяти шкивов 11, 12, 13, 14 и 15, объединенных для создания траектории, по которой совершает движение лента 10 вне периферийной границы спаренных лент 4 и 5 с возможностью прохождения над этими же самыми лентами, по меньшей мере вдоль ответвления указанной траектории Р, расположенного между прессом 80 и входом в узел 101.

При прохождении через этот узел 101, у которого изделия 6 удаляются из транспортера 42, лента 10 поднимается над подъемной платформой 19 и служит в качестве опорной поверхности для изделий 6, поступающих на указанный узел, проходящей фактически за пределы выпускного конца верхнего ответвления, образованного спаренными лентами 4 и 5.

Таким образом, преимущественно благодаря наличию ленты 10 устраняется непосредственный контакт между изделиями 6 и подъемной платформой 19, при этом изделия могут выходить при высокой скорости без повреждений.

Во время работы передаточного блока 2, по мере приближения изделия 6 к платформе 19, валы 20 и крепежные средства 29 приводятся в движение приводным рычагом 16 с обеспечением инициирования вертикального перемещения платформы 19, так что она поднимает соответствующую часть вспомогательной ленты 10, на которой в это время расположено изделие 6, которое в результате поднимается посредством ленты 10 с удалением таким образом из транспортера 42 и направлением к разгрузочному транспортеру 3.

В проиллюстрированном примере разгрузочный транспортер 3 содержит зубчатую транспортерную ленту 25, образующую петлю вокруг двух шкивов 23 и 24 и расположенную выше узла 101, у которого изделия 6 удаляются из транспортера 42.

Лента 25 имеет профиль с выступами 22, объединенными для создания последовательности выемок 21, которые отстоят друг от друга с постоянным шагом р2 и в которых размещаются изделия 6, принятые в виде последовательности из передаточного блока 2 и направляемые к машине, в которой они далее обрабатываются (например, аппарату для упаковки, если изделия - это бруски мыла), обозначенной в целом позицией 60.

Выемки 21 подсоединены к всасывающим средствам, как схематически показано позицией 61, с возможностью удержания изделий 6 во время последующего этапа переноса, при котором осуществляется их перенос к расположенной ниже по потоку машине 60.

Устройство 100 может также содержать прижимную ленту 28, расположенную по меньшей мере вблизи узла 101 для удаления и передачи изделий и ограничивающую проход, высота которого, по существу, равна высоте изделий 6.

Лента 28 образует петлю вокруг соответствующих шкивов 30, 31, 33 и 34 и установлена на высоте, при которой нижнее ответвление расположено точно над изделиями 6, продвигающимися к узлу 101; таким образом, изделия 6 оказываются проложенными между одной лентой 10, расположенной ниже, и второй лентой 28, расположенной выше.

Преимущественно добавлением верхней ленты 28 устраняется передача колебаний, создаваемых многократным воздействием подъемной платформы 19 на вспомогательную ленту 10, приближающимся изделиям 6 (или по меньшей мере подобные колебания будут смягчены), которые, в противном случае, будут повреждены.

Кроме того, на фиг.3а показано, что приводные шкивы 12, 23 и 33 соответствующих лент 10, 25 и 28 приводятся во вращение посредством системы, содержащей двигатель М3 и одну ленту 35, образующую петлю поверх шкива 36 с механическим приводом.

С использованием одного привода для трех лент 10, 25 и 28 преимущественно возможна транспортировка изделий 6 к области переноса на транспортирующие поверхности, подчиняющаяся одинаковому закону движения, так что устраняется или, по меньшей мере, значительно уменьшается опасность возникновения толчка или трущегося контакта, характерных для различных скоростей лент, находящихся в контакте с изделиями 6.

В соответствии с настоящим изобретением управление синхронной связью между перемещением зубчатой разгрузочной ленты 25 и перемещением транспортера 42, а также частотой хода удаления, производимого подъемной платформой 19, может осуществляться блоком 90 управления, который также осуществляет контроль и управление движением, создаваемым двигателями М1 и М2, приводящими в действие спаренные ленты 4 и 5 транспортера 42, двигателем М4, управляющим рычагом 16 подъемного механизма, и двигателем М3, приводящим в действие передаточные ленты.

В частности, с учетом перемещения зубчатой разгрузочной ленты 25 (и, следовательно, частоты, с которой изделия 6 переносятся из транспортера 42, определенной как шаг р2) блок 90 управления осуществляет регулирование движения транспортера 42 и лент 4 и 5 так, чтобы расположение каждого последовательного изделия 6 у узла 101 совпадало с перемещением вверх подъемной платформы 19.

Если транспортер 42 приводится в действие прерывисто (что вызвано, например, необходимостью использования распределительного устройства особого типа), блок 90 управления будет компенсировать перерыв в работе транспортера, создавая последующее увеличение скорости таким образом, чтобы поддерживать непрерывность потока изделий 6 к блоку 2.

Из вышеизложенного следует, что предлагаемое устройство способно подавать изделия 6 к машине 60 в виде непрерывной упорядоченной последовательности, с разнесением с постоянным шагом р2, даже при изменениях в движении транспортерного узла 1 и особого распределительного устройства, посредством которого изделия 6 располагаются на узле 1.

Фиг.5 иллюстрирует второй возможный вариант выполнения предлагаемого передаточного блока 2.

Для ясности соответствующие детали обозначены номерами позиций, одинаковыми с номерами позиций на фиг.1-4.

Во втором варианте выполнения вспомогательная лента 10 проходит дальше за пределы транспортера 42, поддерживаемая с возможностью скольжения столом 66 и работающая во взаимодействии с прижимной лентой 28, подобной во всех отношениях ленте 28, упомянутой выше и поэтому не описанной подробно.

Подобным образом, передаточный блок 2 с подъемной платформой 19, приводимой в действие балансирами 17 уже описанным способом, также расположен под выходным участком вышеупомянутой ленты 10 и совмещен с передаточным узлом, у которого изделия переносятся к разгрузочному транспортеру 3.

При данном конструктивном решении преимущественно продвигающиеся изделия 6 лучше защищены и обеспечивается более продолжительный период приближения к передаточному узлу 101 и через него к машине 60.

Реферат

Подача изделий (6) осуществляется в виде упорядоченной последовательности посредством устройства (100), содержащего транспортерный узел (1), имеющий гнезда (43, 53), разгрузочный транспортер, на котором изделия продвигаются с заданным шагом, а также передаточный блок (2), действующий между транспортерным узлом и разгрузочным транспортером (3). Транспортерный узел содержит первую ленту (4) и вторую ленту (5), размещенные одна возле другой и снабженные независимыми двигателями (M1, M2), при этом гнезда расположены в первой и второй группах, каждая из которых содержит заданное количество гнезд, упорядоченных при постоянном шаге (р1) и связанных, соответственно, с первой лентой (4) и второй лентой (5) с возможностью чередования данных групп вдоль заданной траектории (Р). Передаточный блок содержит подъемную платформу (19), посредством которой изделия удаляются из гнезд и переносятся с равномерными промежутками к разгрузочному транспортеру. Двигатели первой и второй лент соединены с блоком управления с возможностью синхронизации прохода каждого гнезда для совмещения с ходом удаления изделия, выполняемым подъемной платформой. Обеспечивается упорядоченная последовательность подачи изделий, простота конструкции устройства и его универсальность в применении. 13 з.п. ф-лы, 8 ил.

Комментарии