Процесс и система группирования изделий, подлежащих упаковке - RU2568155C2

Код документа: RU2568155C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к процессу группирования изделий, подлежащих упаковке, и, в частности, процессу группирования изделий, подлежащих упаковке, в некоторое количество рядов. Настоящее изобретения также относится к системе, которая может выполнять вышеуказанный процесс.

Уровень техники

Известная система группирования изделий (см., например, ЕР 480436) содержит транспортер, оборудованный одной транспортерной лентой, которая транспортирует некоторое количество изделий в группирующее устройство. Это устройство, в свою очередь, содержит некоторое количество параллельных направляющих, которые оканчиваются небольшими входами, открывающимися одновременно на период времени, необходимый для прохождения группы изделий, и эти изделия уже выровнены на транспортере.

Вышеуказанную известную систему сложно модифицировать, когда требуется изменить количество рядов, форму и размеры группируемых изделий, поскольку должно быть изменено взаимное расстояние между всеми параллельными направляющими, а также расположение направляющих обеспечивающих подачу изделий в группирующее устройство.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить процесс и систему, которые не имеют вышеуказанных недостатков. Вышеуказанная задача решается с помощью процесса и системы, основные отличительные характеристики которых раскрыты в п.п.1 и 3 формулы изобретения, соответственно, в то время как другие отличительные характеристики раскрыты в остальных пунктах формулы изобретения.

Благодаря группирующему устройству, которое избирательно размещает изделия на несколько параллельных транспортерных лентах, движущихся с различными скоростями, процесс и система по настоящему изобретению могут быть легко адаптированы к количеству группируемых изделий, так чтобы получить без использования параллельных направляющих выровненную группу изделий, начиная с группы изделий, беспорядочно поступающих с производственной линии.

Группирующее устройство также оборудовано тележкой со специальными средствами, предпочтительно лентами, которые обеспечивают как остановку, так и выгрузку изделий с одинаковой скоростью транспортерной ленты, на которой они расположены, во избежание возможного падения и/или повреждения изделий. Взаимное расстояние между этими средствами легко регулируются для адаптации системы к форме и размерам группируемых изделий.

Краткое описание чертежей

Другие преимущества и отличительные характеристики процесса и системы по настоящему изобретению станут понятными специалистам в этой области из приведенного ниже подробного неограничивающего описания варианта выполнения со ссылкой на приложенные чертежи, на которых:

фиг.1 - вид сверху на систему;

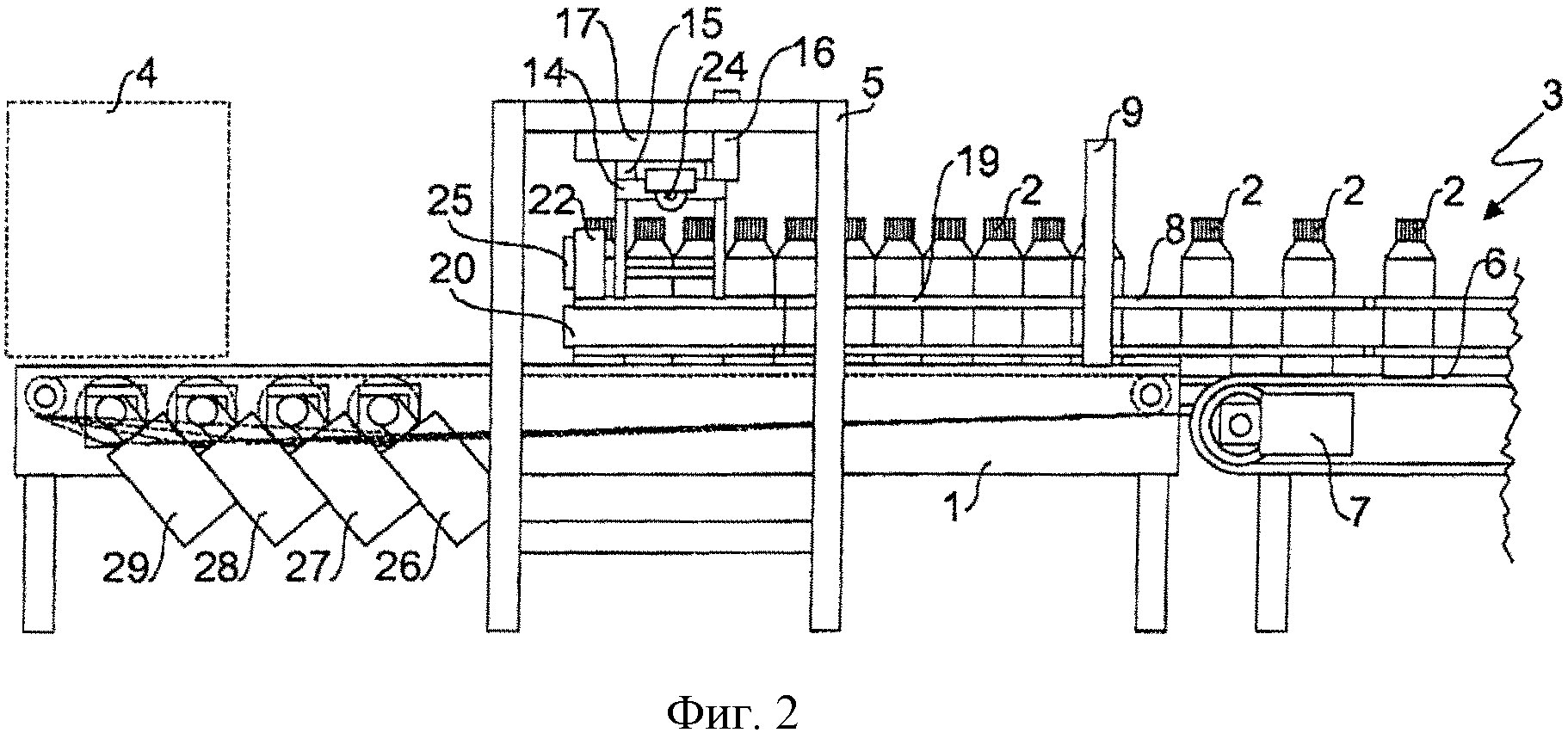

фиг.2 - вид сбоку на систему из фиг.1;

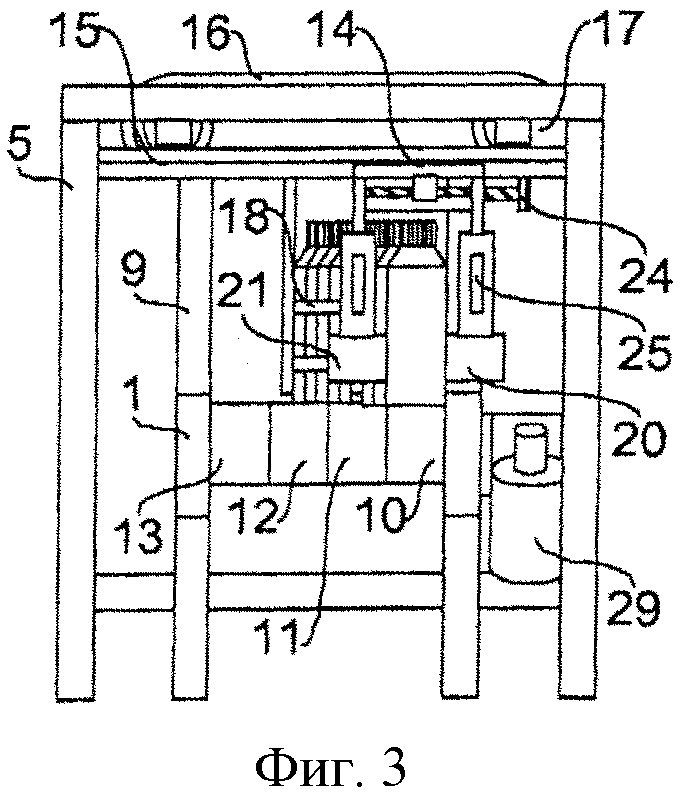

фиг.3 - вид спереди на систему из фиг.1;

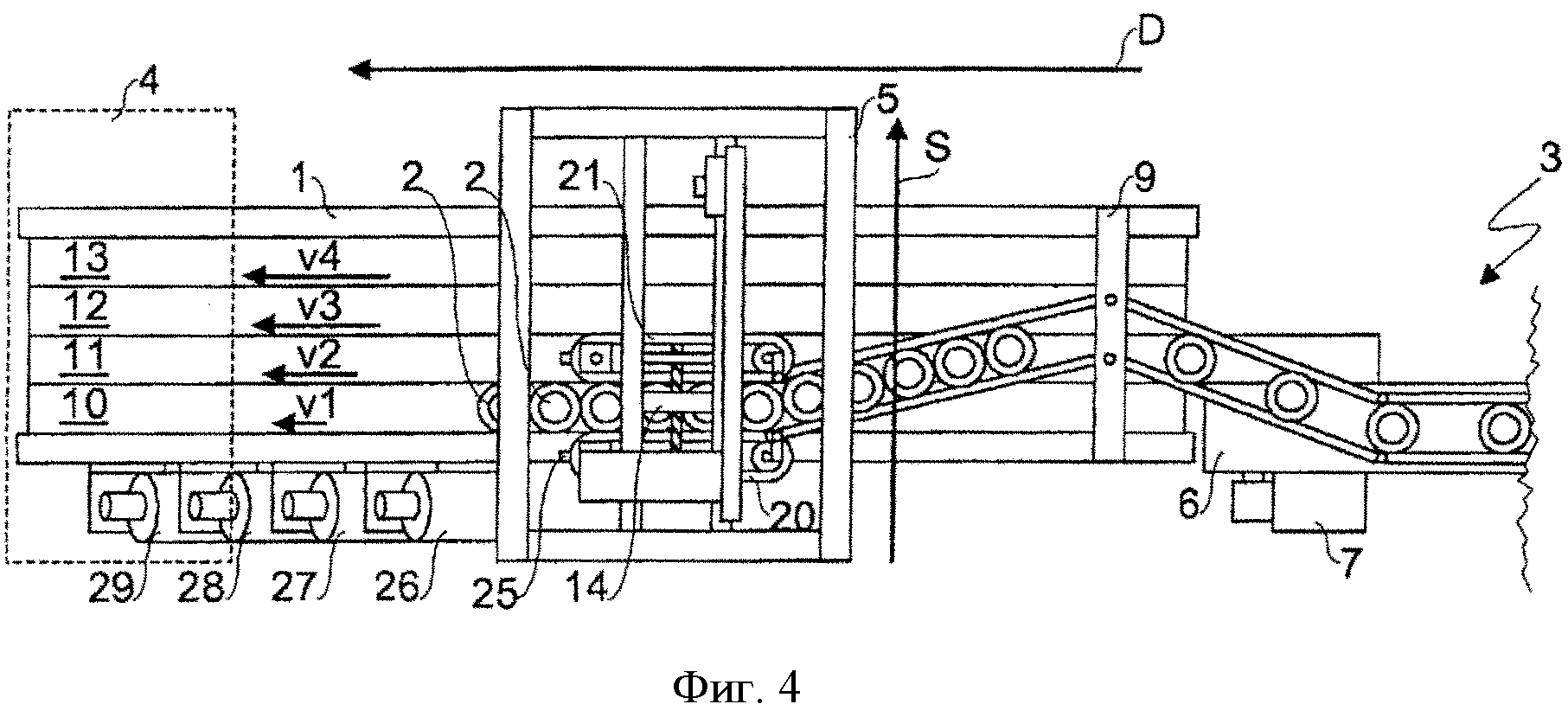

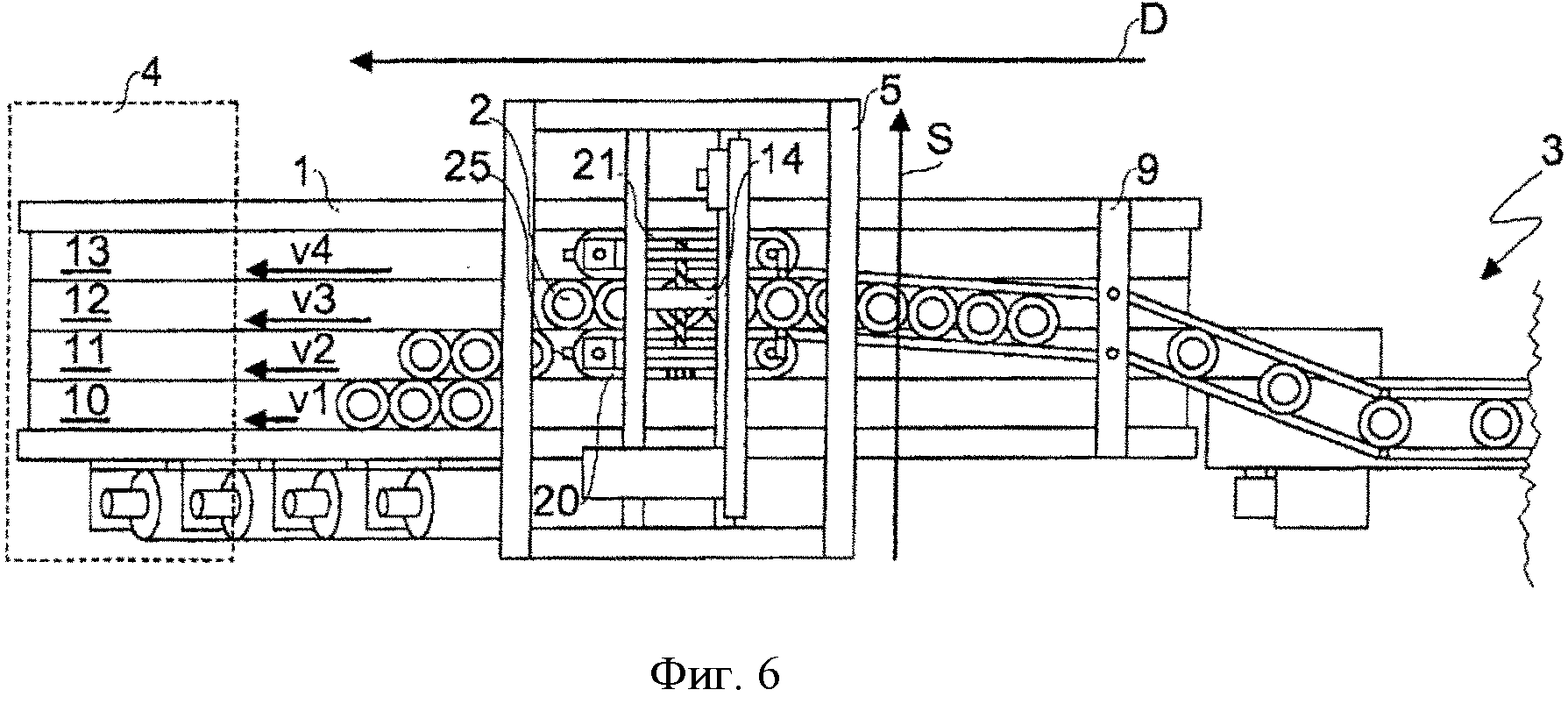

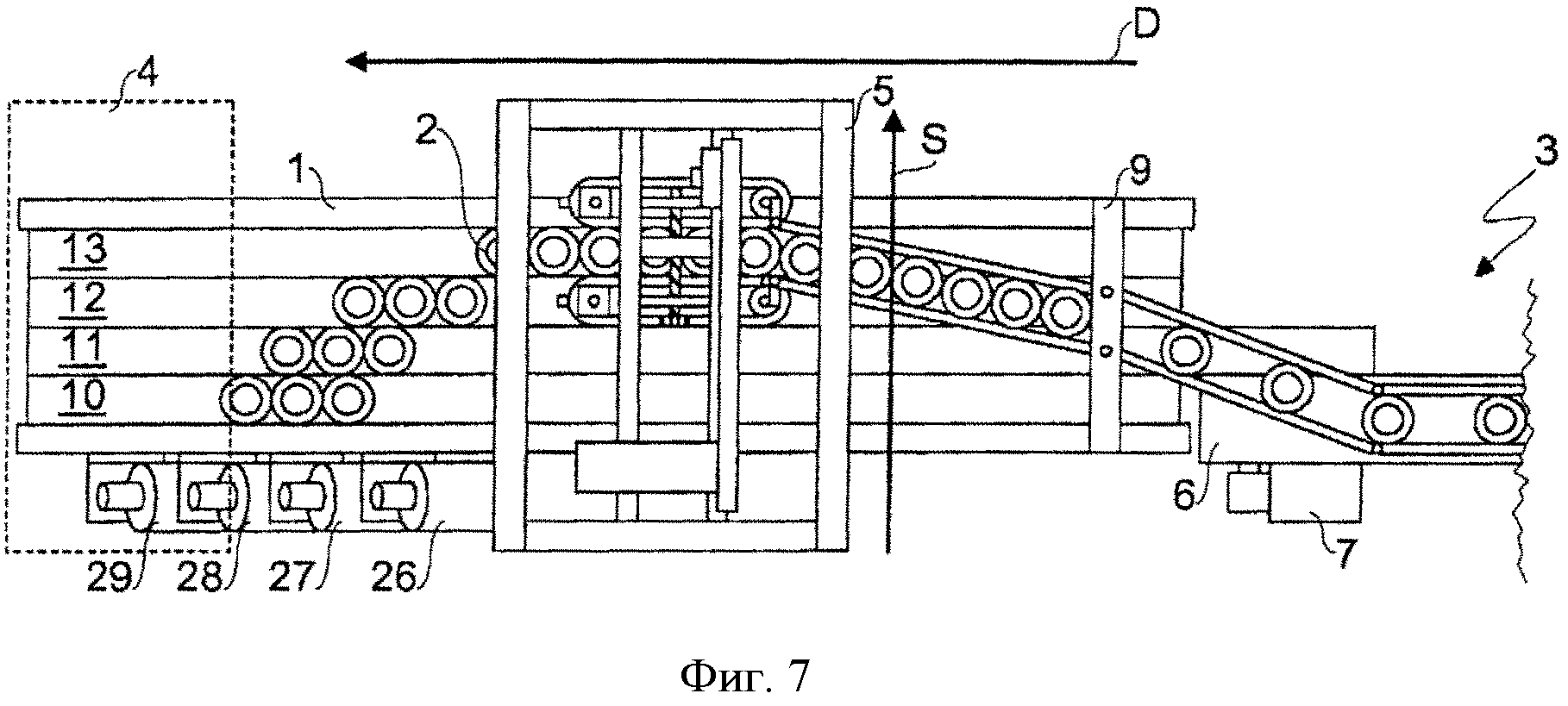

фиг.4-8 - виды сверху на систему из фиг.1 на различных этапах процесса; и

фиг.9 - вид сверху на систему из фиг.1 во время группирования других изделий.

Осуществление изобретения

На фиг.1-3 показано, что система по настоящему изобретению содержит в известном смысле транспортер 1, пригодный для транспортирования в направлении D подачи некоторого количества изделий 2, например бутылок, с производственной линии 3 в упаковочную машину 4 или другую систему для обработки изделий 2. Группирующее устройство 5 расположено вдоль транспортера 1 для группирования изделий 2 рядами и одного или нескольких изделий, например, в четыре ряда по три изделия в каждом ряду, так чтобы комплект изделий 2 в несколько рядов, выровненных друг с другом, был расположен после группирующего устройства 4 на транспортере 1, и этот комплект затем может быть обработан упаковочным устройством 4 для образования отдельной упаковки. Производственная линия 3 содержит транспортерную ленту 6, приводимую в движение электродвигателем 7, и снабжена направляющими 8 для направления изделий 2 к входу 9, расположенному перед группирующим устройством 5 на транспортере 1.

Транспортер 1 содержит некоторое количество параллельных транспортерных лент, в частности четыре параллельных транспортерных ленты 10, 11, 12 и 13, которые во время эксплуатации системы перемещаются в направлении D подачи с различными скоростями v1, v2, v3, v4, в частности, постоянными и увеличивающимися в зависимости от положения транспортерной ленты в транспортере 1, а именно скорость v2 второй транспортерной ленты 11 превышает скорость v1 первой транспортерной ленты 10 и т.д.

Группирующее устройство 5 содержит, по меньшей мере, одну тележку 14 (не обязательно с колесами), которая соединена со средством ее перемещения, которое может совершать возвратно-поступательное движение во втором направлении S, по существу, перпендикулярном направлению D подачи. Движение тележки 14 вперед во втором направлении S является пошаговым, при этом каждый шаг, по существу, равен ширине транспортерных лент 10, 11, 12, 13, в то время как движение тележки 14 назад в направлении, противоположном второму направлению S, является непрерывным. В частности, тележка 14 движется во втором направлении S вдоль направляющих 15 группирующего устройства 5, которые расположены над тележкой 14 и механически соединены с лентой 16, приводимой в движение электродвигателем 17, прикрепленным к группирующему устройству 5. По меньшей мере, одна пара, направляющих 18, 19 поворачивается между тележкой 14 и входом 9, чтобы беспрепятственно направлять изделия 2 на транспортере 1 от входа к тележке 14 во время ее перемещения во втором направлении S.

Тележка 14 также снабжена средством для остановки изделий 2, транспортируемых транспортером 1 к группирующему устройству 5 во время перемещения тележки 14 во втором направлении S, и/или средством для выгрузки изделий 2 на транспортерные ленты 10, 11, 12, 13, когда тележка 14 находится в неподвижном состоянии. В частности, вышеуказанные средства остановки и/или выгрузки содержат, по меньшей мере, два противостоящих ротора, пригодных для вращения в противоположных направлениях вдоль, по существу, вертикальных осей с целью перемещения в направлении D подачи изделий 2, расположенных между этими роторами. Вышеуказанные роторы предпочтительно содержат шкивы, по меньшей мере, одной пары противолежащих лент 20, 21, которые, по существу, параллельны и пригодны для приведения в действие одним или несколькими электродвигателями 22, 23 через эти шкивы, так чтобы участки лент 20, 21, расположенные один перед другим, могли двигаться в направлении подачи для перемещения изделий 2, содержащихся между ними.

Вышеуказанные средства остановки и/или выгрузки, в частности, один или оба ротора или ленты 20, 21, установлены на опорах, которые могут перемещаться во втором направлении S относительно тележки 14, например, за счет перемещения винтового исполнительного механизма 24 для согласования взаимного расстояния по ширине изделий 2. За счет такой конфигурации изделия 2, поступающие с направляющих 18, 19, могут транспортироваться лентами 20, 21 и блокироваться ими, когда 22, 23 находятся в выключенном состоянии. По меньшей мере, один датчик 25 расположен вдоль лент 20, 21, в частности на их конце относительно направления D подачи, для подсчета изделий 2, выгружаемых тележкой 14. Транспортерные ленты 10, 11, 12, 13 соединены с одним или несколькими электродвигателями 26, 27, 28, 29, соответственно, которые оборудованы редукторами и/или устройствами регулирования частоты вращения для точного регулирования скоростей v1, v2, v3, v4 транспортерных лент 10, 11, 12, 13. По меньшей мере, одна транспортерная лента, например вторая транспортерная лента 11, предпочтительно выступает перед транспортером 1, так чтобы выступающий участок этой транспортерной ленты мог быть расположен рядом с участком транспортерной ленты 6 производственной линии 3 для поддержания минимально возможной разницы скоростей транспортирования изделий 2 в переходной зоне между производственной линией 3 и транспортером 1.

Со ссылкой на фиг.4 видно, что во время процесса по настоящему изобретению ленты 20, 21 тележки 14 движутся в направлении D подачи, по существу, с такой же скоростью, как и скорость v1 первой транспортерной ленты 10 для выборочной выгрузки первой группы из одного или нескольких (например, трех) изделий 2 на первую транспортерную ленту 10 транспортера 1, после чего тележка 14 перемещается во втором направлении S и выгружает с помощью лент 20, 21 вторую группу изделий 2 на вторую транспортерную ленту 11 транспортера 1 со скоростью v2, как показано на фиг.5. Тем временем первая группа изделий 2 перемещается со скоростью v1 на первой транспортерной ленте 10 транспортера 1. На фиг.6 и 7 показаны ленты 20, 21 тележки 14, которые выгружают третью и четвертую группу, соответственно, изделий 2 на третью транспортерную ленту 12 со скоростью v3 и на четвертую транспортерную ленту 13 со скоростью v4, в то время как первые две группы изделий 2 на первых двух транспортерных лентах 10, 11 перемещаются со скоростями vl и v2. Электронный блок управления (не показан на фигурах) управляет перемещением тележки 14 во втором направлении S и лентами 20, 21 тележки 14 согласно сигналам, выдаваемым датчиком 25.

На фиг.8 показаны четыре группу изделий 2, которые, за счет перемещения со скоростями v1, v2, v3, v4, соответственно, на четырех транспортерных лентах 10, 11, 12, 13 достигают зоны группирования транспортера 1, например, в упаковочной машине 4, в которой эти четыре группы взаимно выравниваются, а именно изделия 2 располагаются в четыре ряда по три изделия в каждом. Следовательно, скорости v1, v2, v3, v4 транспортерных лент 10, 11, 12, 13 таковы, что сумма времени, в течение которого группы изделий 2 размещаются на тележке 14 и выгружаются на транспортерную ленту 10, 11, 12, 13 (время для транспортерной ленты 10 может быть принято равным нулю), и времени, необходимого для достижения зоны 4 группирования этой группой изделий 2, выгруженных тележкой 14, является постоянной.

Со ссылкой на фиг.9 видно, что система по настоящему изобретению может группировать изделия 2, имеющие разные размеры и формы, посредством регулирования взаимного расстояния между ремнями 20, 21 тележки 14 с помощью винтового исполнительного механизма 24. Альтернативный вариант выполнения настоящего изобретения также может предусматривать регулирование взаимного расстояния между транспортерными лентами 10, 11, 12, 13 с помощью винтовых исполнительных механизмов или других электрических и/или механических исполнительных механизмов.

Специалисты в этой области техники могут выполнить модификации и/или изменения вышеописанного варианта выполнения без отклонения от объема приложенной формулы изобретения. В частности, другие варианты выполнения изобретения могут содержать отличительные технические характеристики по одному из пунктов формулы изобретения с добавлением одной или нескольких отличительных технических характеристик, взятых по отдельности или в комбинации и описанных в тексте и/или представленных на чертежах.

Реферат

Процесс группирования изделий (2) содержит следующие этапы: транспортирование изделий, подлежащих группированию, на транспортере (1) в направлении (D) подачи к группирующему устройству (5), содержащему тележку (14), пригодную для возвратно-поступательного перемещения во втором направлении (S); остановка изделий в тележке; выгрузку с тележки первой группы из одного или нескольких изделий на первую транспортерную ленту (10) транспортера; перемещение тележки во втором направлении (S); выгрузку с тележки второй группы из одного или нескольких изделий на вторую транспортерную ленту (11) транспортера. Транспортерные ленты (10, 11) приводятся в движение с различными скоростями (v1, v2), так чтобы две группы изделий взаимно выравнивались в зоне (4) транспортера. Обеспечивается легкая адаптация к количеству, форме и размерам группируемых изделий. 2 н. и 23 з.п. ф-лы, 9 ил.

Формула

- транспортирование некоторого количества изделий (2), подлежащих группированию, на транспортере (1) в направлении (D) подачи к группирующему устройству (5), содержащему, по меньшей мере, одну тележку (14), пригодную для возвратно-поступательного перемещения во втором направлении (S);

- остановку в тележке (14) первой группы из одного или нескольких изделий (2);

- выгрузку с тележки (14) указанной первой группы из одного или нескольких изделий (2) на первую транспортерную ленту (10) транспортера (1);

- перемещение тележки (14) во втором направлении (S), по меньшей мере, на одну вторую транспортерную ленту (11) транспортера (1);

- остановку в тележке (14) по меньшей мере одной второй группы из одного или нескольких изделий (2);

- выгрузку с тележки (14), по меньшей мере, указанной одной второй группы из одного или нескольких изделий (2) на вторую транспортерную ленту (11) транспортера (1),

в котором вышеуказанные транспортерные ленты (10, 11) приводятся в движение с различными скоростями (v1, v2), так чтобы две группы изделий (2) взаимно выравнивались в зоне (4) транспортера (1).

Комментарии