Фильтрующий барабан - RU2054957C1

Код документа: RU2054957C1

Чертежи

Описание

Изобретение относится к фильтрующему барабану для обработки целлюлозы, который особенно пригоден для обработки суспензий волокна в деревообрабатывающей промышленности. Фильтрующий барабан предназначен, в частности, для промывки или сгущения указанных суспензий, т.е. для вывода жидкости из волокнистых суспензий в целлюлозно-бумажном производстве.

Изобретение относится к фильтру барабанного типа, основу конструкции которого составляет сосуд, в который подают сгущаемую суспензию, и барабан из проволочной сетки, способный вращаться в указанном сосуде. Основания барабана герметично закрыты, в результате чего не допускается его заполнение суспензией. Под проволочной поверхностной стенкой барабана располагаются отделения для фильтрата, в которые под действием гидростатического давления отжимается жидкость из суспензии, вследствие чего волокна, присутствующие в суспензии, перемещаются вместе с жидкостью к проволочной стенке и, скапливаясь, образуют на ней волокнистый слой. Барабан в фильтре такого типа, работающем с использованием гидростатического давления, может погружаться в находящуюся в сосуде суспензию лишь немногим ниже уровня оси барабана. Когда барабан вращается медленно, со скоростью приблизительно 1-3 об/мин, на проволочной стенке происходит постепенное образование слоя волокна. Скорость слоеобразования зависит не только от толщины образуемого слоя, но также от того, насколько глубоко происходит процесс фильтрации в сосуде. Фильтрация достигает своего максимального скоростного уровня вблизи нижней мертвой точки, так как гидростатическое давление приближается к своему максимальному значению, и толстый слой пока еще не мешает фильтрации. После достижения нижней мертвой точки образование слоя замедляется, пока оно полностью не прекращается, когда слой поднимается из суспензии.

По мере того как слой поднимается, выходя из сосуда, при вращении барабана, под действием гравитационных сил начинается фильтрование, жидкость под действием сила тяжести медленно проходит сквозь волокнистый слой, заходя в отделения для фильтрата под проволочной стенкой. Слой волокна удаляют из барабана на стадии, когда он миновал верхнюю мертвую точку барабана и приближается к поверхности суспензии. Волокнистый слой можно удалять либо механически, с помощью скребков, либо путем пропускания струи жидкости или сжатого воздуха через проволочную стенку. Введенная в отделения для фильтрата жидкость может отводиться из устройства, например, через вал устройства или посредством какого-либо другого приспособления. Длительность периода фильтрации, проводимой на основе гидростатического давления в охарактеризованном выше устройстве, составляет приблизительно 140о оборота барабана, часть начальной фильтрации приблизительно 30о и доля вакуумной сушки (выше поверхности жидкости в сосуде) приблизительно 100о.

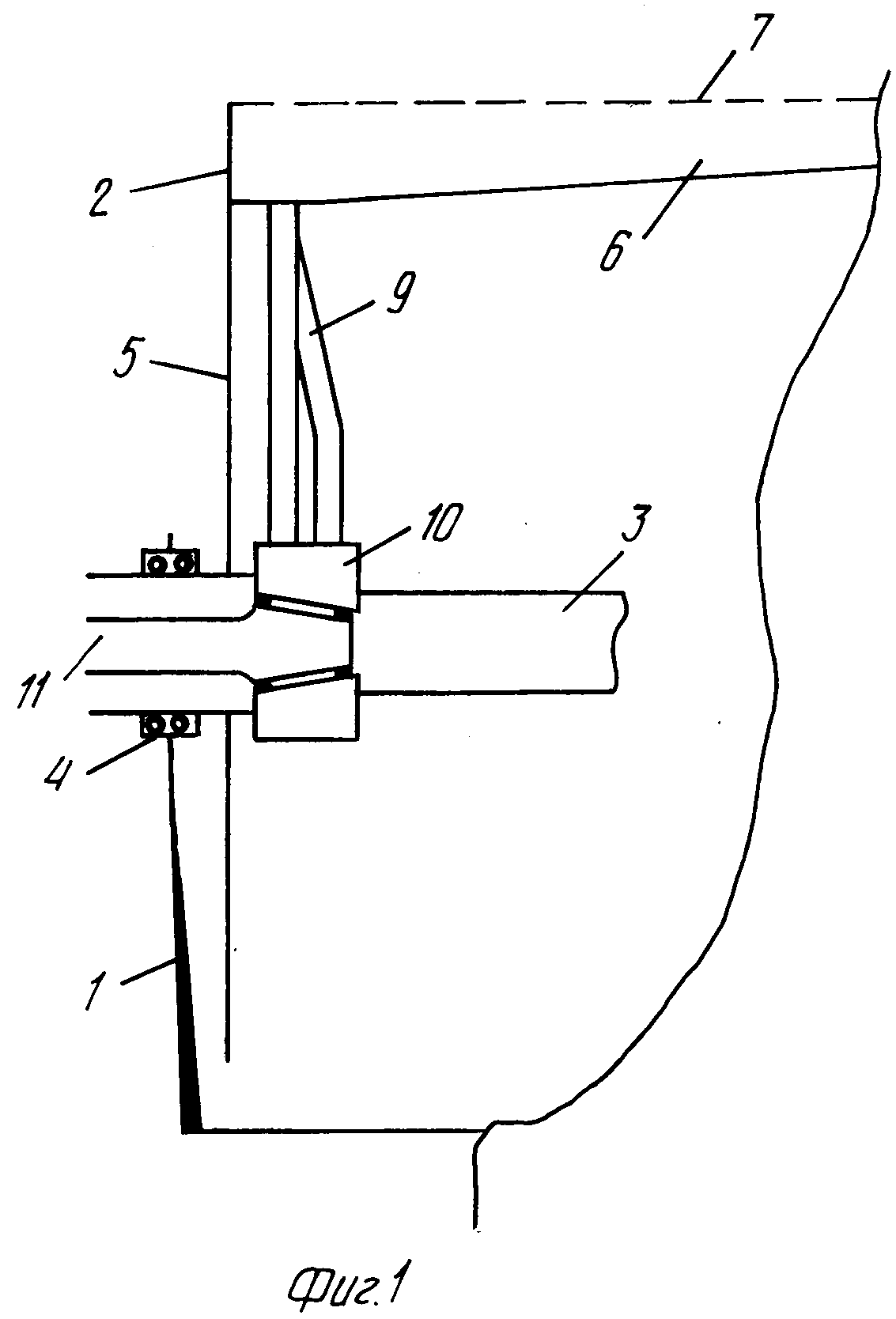

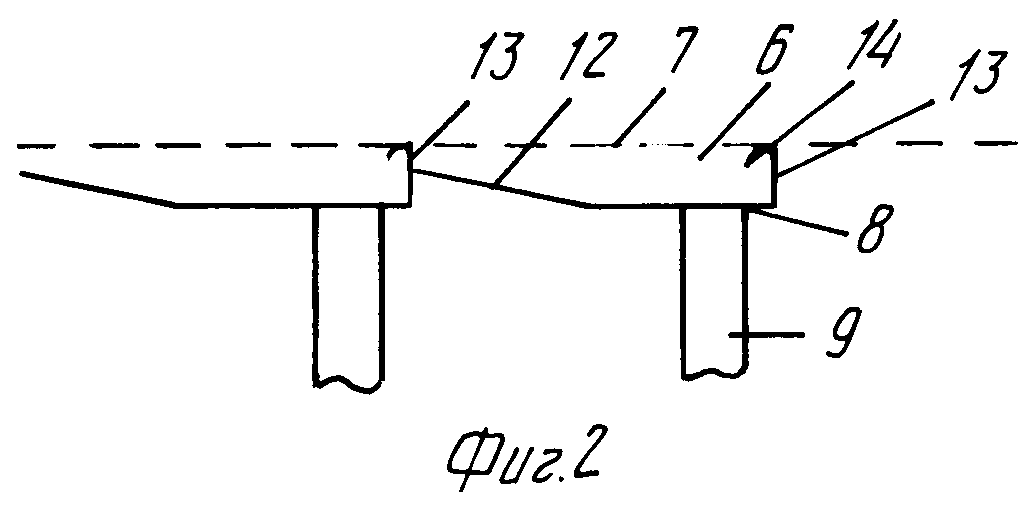

На фиг. 1 изображена схема фильтрующего барабана, разрез; на фиг. 2 то же, увеличенный фрагментарный разрез.

На фиг. 1 фильтрующее устройство содержит сосуд 1, который может быть либо полностью открыт сверху, либо закрыт крышкой, и фильтрующий барабан 2, установленный на валу 3, концы которого посажены в подшипники и уплотнители 4 относительно сосуда 1. Корпус фильтрующего барабана 2 содержит торцовые стенки 5, прикрепленные к концу вала 3, которые в то же время не допускают прохода суспензии внутрь барабана и фильтрующие секции 6, посредством которых торцы барабана соединены друг с другом и которые образуют первичную конструкцию барабана. Перекрытие фильтрующей секции может представлять собой либо перфорированную плаcтину, на которой располагают проволочную стенку, функционирующую как фильтрующая поверхность, либо только саму проволочную стенку 7. Если перекрытием секции для фильтрата является перфорированная пластина, то она может дополнительно работать как элемент, выдерживающий напряжение барабана. На периферии барабана расположено большое число секций 6 для фильтрата, приблизительно 30-40. Донная часть 8 секций 6 для фильтрата выполнена с наклоном либо только в направлении одного торца барабана, либо от центра в обоих направлениях к противолежащим торцам в соответствии с общей длиной барабана, которая в большинстве случаев превышает 5 м. К дну 8 секции для фильтрата в зоне торца барабана (или в зоне обоих торцов в случае, когда отделения наклонены к обоим торцам) подведены трубы 9 для фильтрата, идущие к валу 3 барабана. Конец вала 3 в зоне около труб 9 для фильтрата образует распределительную камеру 10, в которой трубы 9 для фильтрата подсоединяются либо в один ряд, либо в два ряда в зависимости от диаметра распределительной камеры 10. Распределительная камера 10 предназначена для того, чтобы поток фильтрата в трубах для фильтрата мог направляться в трубу отсасывания, не прибегая к необходимости ужимать поперечное сечение потока. В распределительной камере поперечное сечение меняется по форме, преобразуется из круглого, соответствующего трубе для фильтрата, в прямоугольное, создаваемое радиальной промежуточной и торцевой стенками камеры. Запорно-регулирующее устройство 11, направляющее фильтрат в трубах 9, размещено в распределительной камере 10. Посредством того же самого клапана, если это касается способа работы обычного фильтра, также можно посредством труб 9 для фильтрата направлять удаляемую жидкость или газ волокнистого слоя в секции 6 для фильтрата.

Секции 6 для фильтрата (фиг. 2) содержат дно 8, расположенное параллельно периферии фильтрующей поверхности и соединенное с трубой 9 для фильтрата, наклонную поверхность 12, сопрягающуюся с краем дна 8, простираясь в направлении вращения фильтрующего барабана, указанного стрелкой В, и образуя с дном 8 угол приблизительно 165о, а также радиальную стенку 13, соединяющуюся с передним краем дна 8. Наружная кромка стенки 13 имеет загнутую внутрь секции для фильтрата кромку 14, назначение которой состоит в том, чтобы препятствовать проходу фильтрата назад через фильтрующую поверхность 7 в слой волокна или после удаления последнего в сосуд, когда барабан поворачивается в положение, при котором с фильтрующей поверхности удаляют слой целлюлозы (при повороте приблизительно на 60о вниз и направо). Поверхность 12 приподнимается примерно на половину высоты стенки 13 следующей секции для фильтрата, поверхность 12 крепится к стенке 13, например, сваркой. Получаемая таким образом конструкция обладает очень высоким сопротивлением к различным напряжениям, которым она может подвергаться. Кроме того изогнутая кромка 14 делает конструкцию отделений стойкой к изгибающим напряжениям. Изогнутая кромка 14 также составляет хорошее место крепления фильтрующей стенки.

Изогнутая кромка 14 в секции 6 для фильтрата дает возможность удерживать внутри секции весь фильтрат, который в противном случае мог бы смешаться со слоем целлюлозы на стадии удаления слоя. Указанный фильтрат остается в секции 6 до тех пор, пока секция не погрузится ниже поверхности суспензии и не начнется фильтрация под действием гидростатического давления, в результате чего он выводится либо вместе с воздухом, выводимым из труб для фильтрата, либо на стадии, когда подключают отсасывание.

Недостатки, присущие известным устройствам, могут быть устранены или сведены к минимуму при использовании устройства, которое просто в изготовлении и посредством которого получают более прочный фильтрующий барабан по сравнению с известными.

Реферат

Изобретение относится к области фильтрования, в частности к барабанному фильтру, основу конструкции которого составляет сосуд, в который подают сгущенную суспензию и в котором вращается барабан с проволочной стенкой. Барабанный фильтр характеризуется тем, что его секции для фильтрата содержат донную часть и боковую стенку, которая выполнена с закраиной или изогнутой кромкой, направленной внутрь секции, кромка препятствует выходу фильтрата назад из секции через проволочную стенку, когда секцию наклоняют. 2 з. п. ф-лы, 2 ил.

Комментарии